Легковесная соединительная втулка для элементов радиатора

Формула / Реферат

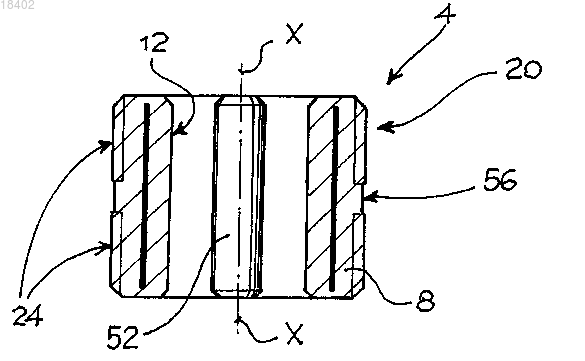

1. Соединительная втулка (4) для элементов радиатора, способная механически и по текучей среде соединять два элемента радиатора, расположенных рядом друг с другом, содержащая

корпус (8) втулки, ограничивающий внутренней боковой стенкой (12) сквозную секцию (16) для излучающей жидкости,

корпус (8) втулки имеет на внешней боковой стенке (20) напротив внутренней боковой стенки (12) пару резьб (24) для привинчивания втулки (4) к соединяемым элементам радиатора, отличающаяся тем, что

корпус (8) втулки выполнен из пластикового материала и содержит сердцевину (28) из металлического материала, выполненную как отдельная деталь и заделанную в сам корпус (8), причем

указанная сердцевина (28) содержит цилиндрическую манжету (32), снабженную множеством отверстий (36), способных образовывать соединение между корпусом (8) втулки и сердцевиной (28), заделанной в него,

причем указанный корпус (8) втулки содержит на указанной внутренней боковой стенке (12) множество зубцов (52), способных обеспечивать возможность захвата и вращения втулки (4) со стороны внутренней боковой стенки (12) для ее зажимания между элементами радиатора,

причем зубцы (52) выполнены за одно целое с корпусом (8) втулки.

2. Втулка (4) по п.1, в которой указанный пластиковый материал содержит термопластическую и/или термически отвердевающую пластмассу.

3. Втулка (4) по п.1 или 2, в которой указанный пластиковый материал содержит нейлон, усиленный стекловолокном.

4. Втулка (4) по любому из пп.1-3, в которой цилиндрическая манжета (32) снабжена множеством выступов или зубцов, способных образовывать соединение между корпусом (8) втулки и сердцевиной (28), заделанной в него.

5. Втулка (4) по любому из пп.1-4, в которой указанная сердцевина (28) имеет осевые кольцевые кромки (40), профиль которых представляет чередования выступов (44) и углублений (48).

6. Втулка (4) по п.5, в которой указанный профиль представляет собой треугольный, синусоидальный или ступенчатый профиль.

7. Втулка (4) по любому из пп.1-6, в которой указанные зубцы (52) проходят вдоль всей осевой протяженности корпуса (8) втулки.

8. Втулка (4) по любому из пп.1-7, в которой указанная внешняя боковая стенка (20) содержит в центральной части кольцевую поверхность (56), ограниченную в осевом направлении парой резьб (24), при этом указанная кольцевая поверхность (56) образовывает постоянную поддерживающую стенку и посадочное место для присоединяемой прокладки.

9. Радиатор, содержащий по меньшей мере два элемента по текучей среде и механически соединенных друг с другом посредством по меньшей мере одной втулки (4) по любому из пп.1-8.

10. Способ изготовления втулки (4) по любому из пп.1-8, содержащий этапы, на которых

формируют цилиндрическую сердцевину (28) из металлического материала,

располагают указанную сердцевину (28) в форме для изготовления корпуса (8) втулки,

впрыскивают пластиковый материал для образования корпуса (8) втулки, окружающего сердцевину (28) пластиком.

11. Способ по п.10, в котором этап формирования металлической сердцевины (28) содержит этап, на котором отрезают полосу, имеющую осевую ширину, равную сердцевине (28), от листа, и этап, на котором скручивают отрезанную полосу в цилиндрическую форму.

12. Способ по п.11, содержащий этап, на котором проводят поверхностную чистовую обработку внешней боковой стенки (20) втулки (4) в соответствии с внешними резьбами (24) и посадочным местом или центральным кольцом (56) для прокладки.

Текст

ЛЕГКОВЕСНАЯ СОЕДИНИТЕЛЬНАЯ ВТУЛКА ДЛЯ ЭЛЕМЕНТОВ РАДИАТОРА Соединительная втулка (4) для элементов радиатора, способная механически и по текучей среде соединять два элемента радиатора, расположенных рядом друг с другом, содержащая корпус(8) втулки, который задает и ограничивает в соответствии с внутренней боковой стенкой (12) сквозную секцию (16) для излучающей жидкости. Корпус (8) втулки имеет на внешней боковой стенке (20) пару резьб (24) для привинчивания втулки (4) к соединяемым элементам радиатора. Предпочтительно корпус (8) втулки выполнен из пластикового материала и содержит сердцевину(28) из металлического материала, механически отдельную от корпуса (8) втулки и заделанную в сам корпус (8). Настоящее изобретение относится к соединительной втулке для элементов радиатора и, в частности, к втулке легковесного типа. В частности, в области техники является известным выполнение соединительных втулок для радиаторов, называемых "ниппелями", которые механически и по текучей среде соединяют два соседних элемента радиатора. В действительности, втулки представляют собой полые, цилиндрические корпуса, которые определяют сквозное отверстие для излучающей жидкости, например масла или воды. Указанные втулки на внешней боковой поверхности имеют пару резьб, обратных друг другу, то есть одну правую, а одну левую для того, чтобы одновременно ввинчиваться в резьбы соединительных отверстий двух элементов радиатора, расположенных рядом друг с другом. Втулки также имеют на их внешней боковой поверхности уплотняющий элемент, как правило уплотнительное кольцо, для образования гидравлического уплотнения с внутренними стенками элементов радиатора и направления всей воды или масла через сквозную секцию для того, чтобы обеспечить циркуляцию излучающей текучей среды между элементами радиатора. Известные решения современного уровня техники имеют некоторое количество недостатков. Например, они выполнены из металлического материала и, следовательно, являются тяжелыми и дорогостоящими для изготовления. Толщина и, следовательно, вес и стоимость втулок, является большой, так как момент затяжки втулок может достигать такой величины, как 20 кгм. Дополнительно металлические втулки имеют склонность передавать тепло на прокладку, уплотняющую корпус втулки, и внутренние боковые стенки элементов радиатора, между которыми вставлена втулка. Резиновая прокладка имеет склонность становиться поврежденной в результате перегрева и больше не обеспечивает герметичность со временем. Это явление может иметь место как во время нормальной работы радиатора, так и также, главным образом, во время этапа покраски, во время которого предварительно собранные блоки радиаторов помещаются в печи для покраски при около 200C примерно на 10 мин. Дополнительно в масляных радиаторах, использующих электрические резисторы внутри элементов радиатора, вследствие термического деформирования может иметь место случайный контакт между резисторами и внутренними боковыми стенками втулок; в результате таких контактов резисторы передают большое количество тепла на втулки и от них на прокладки, которые, таким образом, легко повреждаются. В действительности, резисторы достигают температур нескольких сотен градусов по Цельсию. Чрезмерная передача тепла на прокладки через металл во втулках, следовательно, может неисправимо подвергать риску работу уплотнения и вызывать опасные протечки жидкости из элементов радиатора. Дополнительно, известные втулки современного уровня техники являются тяжелыми и дорогостоящими для транспортировки. Задача настоящего изобретения состоит в изготовлении втулки, которая решает недостатки, упомянутые со ссылкой на известную технологию. Такие недостатки и ограничения решаются посредством втулки по п.1 формулы изобретения. Другие варианты осуществления втулки в соответствии с изобретением описаны в последующих пунктах формулы изобретения. Дополнительные признаки и преимущества настоящего изобретения будут очевидными из описания ниже, выполненного путем неограничивающего примера, его предпочтительных вариантов осуществления, причем на фиг. 1 показан перспективный вид втулки в соответствии с одним вариантом осуществления настоящего изобретения; на фиг. 2 - вид спереди втулки на фиг. 1, со стороны стрелки II на фиг. 1; на фиг. 3 - продольное сечение втулки на фиг. 1 вдоль плоскости III-III сечения на фиг. 2; на фиг. 4 - перспективный вид элемента втулки на фиг. 1. Элементы или части элементов, общие для вариантов осуществления, описанных ниже, будут обозначаться с помощью одной и той же ссылочной позиции. Со ссылкой на вышеуказанные фигуры ссылочная позиция 4 в целом относится к соединительной втулке для элементов радиатора, способной механически и по текучей среде соединять два элемента радиатора, расположенных рядом друг с другом (не показано). Втулка 4 содержит корпус 8 втулки, который определяет и ограничивает в соответствии с внутренней боковой стенкой 12 сквозную секцию 16 для излучающей жидкости, такой как, например, вода или масло. Корпус 8 втулки имеет на внешней боковой стенке 20, напротив внутренней боковой стенки 12, пару резьб 24 для привинчивания втулки 4 к соединяемым элементам радиатора. Предпочтительно корпус 8 втулки представляет собой цилиндрический корпус с осью Х-Х. Резьбы 24 предпочтительно являются обратными друг другу, то есть одна - правой, а другая - левой,для того чтобы обеспечивать совместное привинчивание втулки 4 к элементам радиатора, расположенным рядом друг с другом. Предпочтительно корпус 8 втулки выполнен из пластикового материала и содержит сердцевину 28 из металлического материала, механически отделенную от корпуса 8 втулки и заделанную в сам корпус 8. Предпочтительно пластиковый материал содержит термопластическую и/или термически отвердевающую пластмассу. В соответствии с одним вариантом осуществления указанный пластиковый материал содержит нейлон, усиленный стекловолокном. В соответствии с одним вариантом осуществления сердцевина 28 содержит цилиндрическую манжету 32, оснащенную множеством отверстий 36, способных образовывать соединение между корпусом 8 втулки и сердцевиной 28, заделанной в него. В соответствии с дополнительным вариантом осуществления указанная сердцевина 28 содержит цилиндрическую манжету 32, оснащенную множеством выступов или зубцов (не показано), способных образовывать соединение между корпусом 8 втулки и сердцевиной 28, заделанной в него. Предпочтительно сердцевина 28 имеет, в соответствии с осевыми кольцевыми кромками 40, правильный профиль, содержащий чередование выступов 44 и углублений 48. Осевые кольцевые кромки предполагаются быть кромками, расположенными в соответствии с противоположными концами корпуса 8 втулки по оси Х-Х. В соответствии с возможными вариантами осуществления профиль представляет собой треугольный, синусоидальный или ступенчатый (фиг. 4) профиль. Корпус 8 втулки содержит в соответствии с внутренней боковой стенкой 12 множество зубцов 52,способных обеспечивать возможность захвата и вращения втулки 4 изнутри, для ее зажимания между элементами радиатора. Предпочтительно зубцы 52 проходят вдоль всей осевой протяженности корпуса 8 втулки. Корпус 8 втулки содержит по меньшей мере два зубца, расположенных диаметрально напротив друг друга; в соответствии с возможными изменениями вариантов осуществления корпус втулки содержит три или четыре зубца, расположенных в окружном направлении на заданных интервалах, то есть зубцы 52 равным образом разнесены в окружном направлении на углы 120 и 90, соответственно. Предпочтительно зубцы 52 выполнены в виде одного целого с корпусом 8 втулки, то есть за один и тот же процесс литья под давлением методом впрыска. Корпус 8 втулки в соответствии с внешней боковой стенкой 20 содержит центральное кольцо или посадочное место 56, ограниченное в осевом направлении парой резьб 24. Центральное кольцо 56 является симметричным в осевом направлении относительно оси Х-Х для того, чтобы образовывать постоянную поддерживающую стенку для присоединяемой прокладки (не показано). Другими словами, центральное кольцо 56 представляет собой гладкую цилиндрическую боковую стенку, не имеющую углубления, полости или выпуклости. Такое центральное кольцо 56 образует посадочное место для прокладки и обеспечивает постоянную опору для прокладки, а также улучшенное гидравлическое уплотнение между прокладкой и стенками элементов радиатора, между которыми расположена втулка. Предпочтительно центральное кольцо или посадочное место 56 радиально включено между выступами 44 и углублениями 48 внешних резьб 24 втулки: таким образом, выступы 44 резьб 24 образуют осевое соединение с прокладкой, которая остается расположенной на центральной линии корпуса 8 втулки. Теперь будет описан способ изготовления втулки в соответствии с изобретением. В частности, способ осуществления содержит этап предварительного расположения цилиндрической сердцевины 28 из металлического материала, расположения ее в форме для изготовления корпуса 8 втулки и затем впрыскивания пластикового материала для образования корпуса 8 втулки, окружающего сердцевину 28 пластиком. Этап предварительного расположения металлической сердцевины 28 предпочтительно содержит отрезание полосы, имеющей осевую ширину, равную сердцевине 28, от листа, и этап скручивания отрезанной полосы в цилиндрическую форму. Предпочтительно лист, скрученный в цилиндрическую форму,может быть непосредственно помещен в форму до впрыскивания без скрепления скрученной полосы,например, посредством сварки. В действительности, скрученная полоса, по сути, скрепляется посредством впрыскивания пластикового материала. После извлечения втулки из формы может быть выполнена поверхностная чистовая обработка внешней боковой стенки 20 втулки 4 в соответствии как с внешними резьбами 24, так и с центральным кольцом или посадочным местом 56 для прокладки. Как может быть понятно из описания, втулка в соответствии с изобретением делает возможным преодолеть недостатки, упомянутые относительно известной технологии. В частности, втулки, выполненные в соответствии с настоящим изобретением, имеют массу приблизительно одной трети втулок по известному уровню техники, но с одинаковым диаметром сквозной секции для излучающей жидкости. Дополнительно, такие втулки являются менее дорогостоящими для изготовления в связи с тем, что они требуют значительно меньшего количества металлического материала, чем втулки по известному уровню техники, хотя обеспечивают герметичное уплотнение и механическую прочность одинаковой степени. Дополнительно, втулки являются очень дешевыми для транспортировки в связи с тем, что они явно более легкие, чем втулки по известному уровню техники. Более того, втулки по настоящему изобретению покрыты полимерным материалом, который не передает тепло и, следовательно, предотвращает тепловое повреждение прокладок как во время покраски в печи, так и во время работы радиаторов. Дополнительно, в случае электрических радиаторов, работающих на масле, любой случайный контакт внутренних резисторов с внутренней боковой стенкой втулок не будет передавать значительное тепло на прокладки. Более того, благодаря тому факту, что корпус втулки выполнен посредством литья, осуществление зубцов для привинчивания на втулке не вызывает создания полостей или углублений на внешней стенке корпуса втулки. Таким образом, внешняя боковая стенка работает в качестве постоянной и надлежащей опоры для соединяемой прокладки, которая равномерно сжимается и деформируется на посадочных местах элементов радиатора, обеспечивая надежное герметичное уплотнение. Предпочтительно внутренняя металлическая сердцевина обеспечивает возможность для втулки противостоять большим осевым тяговым нагрузкам, создаваемым после затягивания втулки между элементами радиатора. Использование отверстий или выступов на сердцевине делает возможным создание соединений или поднутрений между сердцевиной и формой для пластика корпуса втулки, сердцевина которого является заделанной посредством литья: такие соединения обеспечивают сцепление сердцевины и корпуса втулки, даже когда последняя подвергается большим осевым нагрузкам. Дополнительно сердцевина из металлического материала обеспечивает сопротивление втулки осевым нагрузкам со временем; в частности, она предотвращает какое-либо неожиданное разрушение при растяжении корпуса втулки даже в случае того, что пластик корпуса втулки должен ослабнуть вследствие старения. Предпочтительно зубцы могут быть все выполнены вдоль осевой длины корпуса втулки посредством литья, в силу чего без необходимости изменения геометрии посадочного места или центрального кольца для прокладки: такие зубцы, следовательно, являются очень прочными и могут противостоять высоким моментам затяжки втулки, не требуя укрепления указанных зубцов. Специалист в данной области техники может выполнить многочисленные модификации и изменения относительно втулок, описанных выше, для удовлетворения условных и особенных требований, при этом оставаясь в пределах области защиты изобретения, как определено нижеследующей формулой изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Соединительная втулка (4) для элементов радиатора, способная механически и по текучей среде соединять два элемента радиатора, расположенных рядом друг с другом, содержащая корпус (8) втулки, ограничивающий внутренней боковой стенкой (12) сквозную секцию (16) для излучающей жидкости,корпус (8) втулки имеет на внешней боковой стенке (20) напротив внутренней боковой стенки (12) пару резьб (24) для привинчивания втулки (4) к соединяемым элементам радиатора, отличающаяся тем,что корпус (8) втулки выполнен из пластикового материала и содержит сердцевину (28) из металлического материала, выполненную как отдельная деталь и заделанную в сам корпус (8), причем указанная сердцевина (28) содержит цилиндрическую манжету (32), снабженную множеством отверстий (36), способных образовывать соединение между корпусом (8) втулки и сердцевиной (28), заделанной в него,причем указанный корпус (8) втулки содержит на указанной внутренней боковой стенке (12) множество зубцов (52), способных обеспечивать возможность захвата и вращения втулки (4) со стороны внутренней боковой стенки (12) для ее зажимания между элементами радиатора,причем зубцы (52) выполнены за одно целое с корпусом (8) втулки. 2. Втулка (4) по п.1, в которой указанный пластиковый материал содержит термопластическую и/или термически отвердевающую пластмассу. 3. Втулка (4) по п.1 или 2, в которой указанный пластиковый материал содержит нейлон, усиленный стекловолокном. 4. Втулка (4) по любому из пп.1-3, в которой цилиндрическая манжета (32) снабжена множеством выступов или зубцов, способных образовывать соединение между корпусом (8) втулки и сердцевиной(28), заделанной в него. 5. Втулка (4) по любому из пп.1-4, в которой указанная сердцевина (28) имеет осевые кольцевые кромки (40), профиль которых представляет чередования выступов (44) и углублений (48). 6. Втулка (4) по п.5, в которой указанный профиль представляет собой треугольный, синусоидальный или ступенчатый профиль. 7. Втулка (4) по любому из пп.1-6, в которой указанные зубцы (52) проходят вдоль всей осевой протяженности корпуса (8) втулки. 8. Втулка (4) по любому из пп.1-7, в которой указанная внешняя боковая стенка (20) содержит в центральной части кольцевую поверхность (56), ограниченную в осевом направлении парой резьб (24),при этом указанная кольцевая поверхность (56) образовывает постоянную поддерживающую стенку и посадочное место для присоединяемой прокладки. 9. Радиатор, содержащий по меньшей мере два элемента по текучей среде и механически соединенных друг с другом посредством по меньшей мере одной втулки (4) по любому из пп.1-8. 10. Способ изготовления втулки (4) по любому из пп.1-8, содержащий этапы, на которых формируют цилиндрическую сердцевину (28) из металлического материала,располагают указанную сердцевину (28) в форме для изготовления корпуса (8) втулки,впрыскивают пластиковый материал для образования корпуса (8) втулки, окружающего сердцевину(28) пластиком. 11. Способ по п.10, в котором этап формирования металлической сердцевины (28) содержит этап,на котором отрезают полосу, имеющую осевую ширину, равную сердцевине (28), от листа, и этап, на котором скручивают отрезанную полосу в цилиндрическую форму. 12. Способ по п.11, содержащий этап, на котором проводят поверхностную чистовую обработку внешней боковой стенки (20) втулки (4) в соответствии с внешними резьбами (24) и посадочным местом или центральным кольцом (56) для прокладки.

МПК / Метки

МПК: F28F 9/26, F28F 21/06

Метки: радиатора, легковесная, соединительная, втулка, элементов

Код ссылки

<a href="https://eas.patents.su/6-18402-legkovesnaya-soedinitelnaya-vtulka-dlya-elementov-radiatora.html" rel="bookmark" title="База патентов Евразийского Союза">Легковесная соединительная втулка для элементов радиатора</a>

Предыдущий патент: Жидкий фармацевтический состав, содержащий парацетамол

Следующий патент: Полотно с липкими полосами

Случайный патент: Наконечник для бормашины