Способ соединения пары концов цилиндрических изделий

Формула / Реферат

1. Способ соединения пары концов цилиндрических изделий, при котором

обеспечивают наличие перекрывающихся конусообразных краев на концах цилиндрических изделий;

соединяют концы цилиндрических изделий, помещая клеящее вещество между конусообразными краями и сжимая вместе конусообразные края;

размещают несущую осевую нагрузку муфту вокруг соединенных концов цилиндрических изделий;

помещают клеящее вещество между внутренней поверхностью муфты и внешними поверхностями соединенных концов цилиндрических изделий и

воздействуют на клеящее вещество, чтобы оно соединило внутреннюю поверхность муфты и внешние поверхности соединенных концов цилиндрических изделий,

причем в указанном способе муфта состоит по меньшей мере из двух полосок, каждая полоска содержит две части, при этом указанные части соединены друг с другом с помощью соединительного элемента.

2. Способ по п.1, в котором несущая осевую нагрузку муфта содержит щели, которые, по существу, параллельны продольной оси соединенных концов цилиндрических изделий.

3. Способ по п.2, в котором несущая осевую нагрузку муфта содержит наборы полосок, которые отделены щелями и ориентированы, по существу, параллельно продольной оси соединенных концов цилиндрических изделий.

4. Способ по п.3, в котором полоски соединены несущим кольцом.

5. Способ по п.4, в котором несущее кольцо содержит соединительный элемент в виде I-образных фиксирующих элементов и предусмотрены два множества усиливающих полосок, на конце каждой из которых имеется Т-образная прорезь, так что две Т-образные прорези соседних усиливающих полосок могут окружать I-образный фиксирующий элемент.

6. Способ по п.1, в котором клеящее вещество, помещенное между внутренней поверхностью муфты и внешней поверхностью соединенных концов цилиндрических изделий, усилено тканью из стекловолокна.

7. Способ по п.1, в котором концы цилиндрических изделий выполнены из стали.

8. Способ по п.7, в котором концы цилиндрических изделий образуют часть пары стальных цилиндрических изделий нефтепромыслового сортамента.

Текст

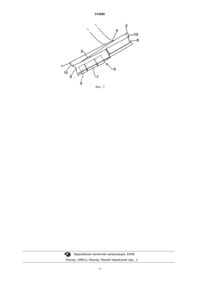

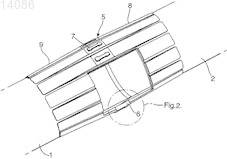

СПОСОБ СОЕДИНЕНИЯ ПАРЫ КОНЦОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ(71)(73) Заявитель и патентовладелец: ШЕЛЛ ИНТЕРНЭШНЛ РИСЕРЧ МААТСХАППИЙ Б.В. (NL) Янсен Франсискус Антониус Хенри (NL) Представитель: Предложенный способ соединения пары концов цилиндрических изделий (1, 2) включает в себя следующее: обеспечивают наличие перекрывающихся конусообразных краев (3, 4) на концах цилиндрических изделий; соединяют концы цилиндрических изделий, помещая клеящее вещество между конусообразными краями и сжимая вместе конусообразные края (3, 4); размещают несущую осевую нагрузку муфту (5) вокруг соединенных концов цилиндрических изделий; помещают клеящее вещество между внутренней поверхностью муфты (5) и внешними поверхностями соединенных концов (3, 4) цилиндрических изделий и воздействуют на клеящее вещество, чтобы оно соединило внутреннюю поверхность муфты (5) и внешние поверхности соединенных концов цилиндрических изделий. Несущая осевую нагрузку муфта (5) может быть снабжена наборами гибких усиливающих полосок (8, 9), которые воспринимают большую часть осевых нагрузок,действующих на соединение цилиндрических изделий так, что только минимальная осевая нагрузка действует на склеенные конусообразные края (3, 4). 014086 Изобретение относится к способу соединения пары концов цилиндрических изделий. Известен способ соединения концов цилиндрических изделий с помощью фланцев, которые соединяют друг с другом болтами или с помощью сваривания, пайки или склеивания соосных концов цилиндрических изделий. Если концы цилиндрических изделий соединены друг с другом с помощью клеящего вещества, то такое соединение соосных концов цилиндрических изделий сравнительно прочно в радиальном направлении, так как кольцевые напряжения распределяются по соосным концам цилиндрических изделий, но сравнительно слабо в продольном направлении, так как продольные усилия порождают сдвигающие силы в сравнительно слабой области склеивания. Цель настоящего изобретения заключается в том, чтобы предложить способ соединения пары концов цилиндрических изделий с помощью клеящего вещества, в этом способе указанный недостаток уменьшен, и получаемое клеевое соединение концов цилиндрических изделий характеризуется улучшенной прочностью в продольном направлении по сравнению с обычными клеевыми соединениями соосных концов цилиндрических изделий. Согласно изобретению предложен способ соединения пары концов цилиндрических изделий, который включает в себя следующее: обеспечивают наличие перекрывающихся конусообразных краев на концах цилиндрических изделий; соединяют концы цилиндрических изделий, помещая клеящее вещество между конусообразными краями и сжимая вместе конусообразные края; размещают несущую осевую нагрузку муфту вокруг соединенных концов цилиндрических изделий; помещают клеящее вещество между внутренней поверхностью муфты и внешними поверхностями соединенных концов цилиндрических изделий и воздействуют на клеящее вещество, чтобы оно соединило внутреннюю поверхность муфты и внешние поверхности соединенных концов цилиндрических изделий. В самом простом случае муфта состоит из двух полосок, соединяющих концы цилиндрических изделий. Полоски просто соединяют два конца и принимают на себя любые осевые нагрузки. Полоски приклеены на концы цилиндрических изделий. В общем, ширина каждой полоски в муфте составляет самое большее 30% внешнего диаметра трубы, более целесообразно составляет самое большее 25%, даже более целесообразно самое большее 20% и предпочтительно самое большее 15%. Более предпочтительно, чтобы ширина полоски находилась в диапазоне от 10 до 2,5% от внешнего диаметра трубы. Таким образом, в случае трубы, внешний диаметр которой равен 25 см (10 дюймов), предпочтительно, чтобы ширина полоски была менее 3,75 см, более предпочтительно от 2,5 до 0,625 см. Внешний диаметр труб может изменяться от 15 до 125 см и даже больше. Целесообразно, чтобы общая длина полоски составляла от половины внешнего диаметра трубы до двадцати внешних диаметров трубы, более целесообразно, чтобы она находилась в пределах от диаметра до десяти диаметров трубы. Предпочтительно, чтобы длина полоски находилась в пределах от двух диаметров трубы до пяти диаметров трубы. Таким образом, для трубы с внешним диаметром 50 см предпочтительно, чтобы общая длина полоски составляла от 1 до 5 м. Как отмечено выше, минимальное количество полосок в муфте равно двум. Чтобы выдержать наибольшие осевые нагрузки, эти две полоски должны быть расположены на более и менее противоположных сторонах трубы. Целесообразно, чтобы муфта содержала по меньшей мере 3 полоски, более целесообразно по меньшей мере 4 или даже более целесообразно по меньшей мере 6 полосок. Предпочтительно, чтобы эти 3, 4 или 6 полосок были прикреплены под углами 120, 90, соответственно 60 к центральной оси трубы. Предпочтительно, чтобы полоски были расположены рядом друг с другом или существовали небольшие промежутки между соседними полосками. Целесообразно, чтобы расстояние между двумя полосками было менее двойной ширины полосок, предпочтительно менее ширины полоски,более предпочтительно менее половины ширины полоски, даже более предпочтительно менее четверти ширины полоски. Целесообразно, чтобы толщина полоски находилась в диапазоне от 30% толщины трубы и тройной толщиной трубы. Предпочтительно, чтобы толщина полоски находилась в диапазоне от 50% толщины трубы и двойной толщиной трубы, более предпочтительно, чтобы толщина полоски равнялась толщине трубы. Таким образом, в случае, когда труба внешнего диаметра 50 см выполнена из стали толщиной 20 мм, предпочтительно, чтобы толщина полоски находилась в диапазоне от 10 до 40 мм, более предпочтительно равнялась примерно 20 мм. Толщина полоски может быть одинаковой по всей длине, но также возможно, чтобы толщина уменьшалась к концу полоски. Например, толщина полоски длиной в 1 м и шириной в 4 см может составлять 3 мм на обоих концах, увеличиваясь в центре до 20 мм. Целесообразно, чтобы толщина полоски непрерывно уменьшалась от центра к концу и толщина полоски на концах составляла от 5 до 25% толщины в центре. В предпочтительном варианте осуществления изобретения полоска содержит две части, соединенные друг с другом с помощью соединительного элемента. В частности, полоска выполнена из аналогичных частей. Каждая часть присоединена (приклеена) к концу трубы и благодаря соединению (приклеива-1 014086 нию) конусообразных концов труб друг с другом концы полоски расположены так, что их можно соединить друг с другом. Достоинство полосок, состоящих из двух частей, состоит в том, что каждую часть можно прикрепить к концу трубы с помощью сравнительно тонкого слоя клея. Любые различия в диаметре труб могут быть компенсированы соединительным элементом. Например, в случае различия в диаметрах труб в 5 мм на каждой стороне трубы образуется зазор в 2,5 мм. Обе части полоски можно приклеить к концам трубы, используя слой клея толщины, например, 0,2 мм. В результате такого соединения получим прочное сцепление. В случае, когда толщина полоски равна, например, 20 мм, соединительный элемент размера 17,5 мм (или более) может соединить оба конца полоски. Таким образом, отпадает необходимость в (слабом) слое клея толщиной 2,5 мм в случае использования одной длинной полоски. В предпочтительном варианте осуществления изобретения полоски соединены друг с другом, например, с помощью текстильной или полимерной ленты, расположенной на верхней стороне полоски. Также для соединения сторон соседних полосок может быть использовано гибкое соединение, например небольшие полимерные блоки или небольшие пружины. Таким образом, может быть получена длинная лента из параллельно расположенных полосок. Эту ленту можно отрезать до получения нужной длины (в частности, равной радиусу конца трубы) и прикрепить к одному концу трубы. После соединения двух концов трубы полоски также можно прикрепить к другому концу трубы. Также можно соединять концы труб и оставшиеся концы одновременно. В другом варианте осуществления изобретения ленту из полосок прикрепляют к уже соединенным концам труб. Заметим, что предпочтительно, чтобы все полоски были расположены параллельно центральной оси труб. В случае, когда полоску выполняют из двух аналогичных частей, соединенных друг с другом, части могут быть соединены друг с другом аналогично описанному выше. Лента из частей может быть приклеена к одному концу трубы, два конца трубы могут быть соединены друг с другом и вторая лента из частей может быть соединена с другим концом трубы, а затем используются соединительные части. Также возможны другие способы использования, например, в виде одной полоски. Предпочтительно, чтобы полоски были выполнены из того же материала, что и материал труб, например полоски и трубы выполнены из стали, в частности из нержавеющей стали. В этом случае не будет возникать никаких напряжений, вызванных тепловым расширением. Предпочтительно, чтобы несущая осевую нагрузку муфта содержала щели, которые, по существу,параллельны продольной оси соединенных концов цилиндрических изделий. Муфта может содержать наборы полосок, которые соединены с помощью несущего кольца, отделены щелями и ориентированы, по существу, параллельно продольной оси соединенных концов цилиндрических изделий. Несущее кольцо может представлять собой цепь и содержать I-образные фиксирующие элементы и наборы полосок могут содержать два множества усиливающих полосок, на конце каждой из которых имеется Т-образная прорезь, так что две Т-образные прорези соседних усиливающих полосок могут быть зафиксированы вокруг I-образного фиксирующего элемента. Клеящее вещество, помещенное между внутренней поверхностью муфты и внешней поверхностью соединенных концов цилиндрических изделий, может быть усилено тканью из стекловолокна. Концы цилиндрических изделий могут быть выполнены из стали и могут образовывать часть пары стальных цилиндрических изделий нефтепромыслового сортамента. Эти и другие признаки, преимущества и варианты осуществления способа, соответствующего изобретению, описаны в прилагаемой формуле изобретения, реферате и последующем подробном описании предпочтительного варианта осуществления изобретения, в котором присутствуют ссылки на прилагаемые чертежи. Фиг. 1 - схематический трехмерный вид пары концов цилиндрических изделий, соединенных способом, соответствующим изобретению, при этом часть соединения вырезана с целью показа деталей соединения; фиг. 2 - увеличенный трехмерный вид заключенной в круг части осевого разреза деталей соединения, показанного на фиг. 1. На фиг. 1 и 2 показана пара цилиндрических изделий 1 и 2, которые снабжены перекрывающимися соосными конусообразными краями 3 и 4, между которых помещают клеящее вещество с целью получения соединения, обеспечивающего уплотнение и передачу кольцевых напряжений от внешней поверхности внутреннего конусообразного края 3 к внешнему конусообразному краю 4. Чтобы усилить соединение цилиндрических изделий в продольном направлении, вокруг соединения расположена несущая осевую нагрузку муфта 5. Муфта 5 содержит несущее кольцо 6, на котором установлены наборы I-образных фиксирующих элементов 7. Муфта 5 дополнительно содержит два множества 8 и 9 усиливающих полосок, каждая из которых содержит Т-образную полость, которая расположена вокруг примерно половины I-образного фиксирующего элемента 7. Внутренние поверхности усиливающих полосок 8 прикреплены к внешним поверхностям цилиндрических изделий 1 и 2 с помощью клеящего вещества, в котором может присутствовать ткань 10 из стекловолокна.-2 014086 Способ, соответствующий изобретению, может быть использован для клеевого соединения стальных цилиндрических изделий 1 и 2, внешний диаметр которых находится в диапазоне от 15 см до 1 м (от 6 до примерно 36 дюймов) или даже более (например, до 1,25 м (50 дюймов. Указанное соединение нужно для строительства трубопроводов и магистралей, используемых в нефтегазовой промышленности. В общем, цилиндрические изделия могут быть использованы для транспортировки флюидов, то есть жидкостей и газов, таких как вода, сырая нефть, метан и т.д. Соединяемые цилиндрические изделия могут быть трубами, которые изготавливаются на сталелитейных заводах и которые характеризуются обычными допусками стальных труб, используемыми и описанными в нефтегазовой промышленности. Материал для труб может являться углеродистой сталью или любым коррозионно-стойким сплавом, в конечном итоге способ также можно использовать для полимерных труб или труб с керамической основой. До соединения цилиндрических изделий 1 и 2 необходимо подготовить поверхности их концов, например осуществить пескоструйную очистку, механическую очистку, протирание растворителем или использовать любой другой способ для получения чистоты и нужного профиля шероховатости, достаточных для использования клеящего вещества. При необходимости перед дальнейшими операциями для удаления округлости соединяемых концов стальных цилиндрических изделий может быть использован специальный инструмент. Концы 3 и 4 цилиндрических изделий могут быть обработаны с целью получения соединения 3, 4 конус-конус. Зазор между соединением 3, 4 конус-конус будет заполнен специальным клеящим веществом, которое также действует как уплотнение. Цель соединения 3, 4 конус-конус заключается в том, чтобы воспринимать кольцевые напряжения, возникающие внутри цилиндрических изделий 3 и 4 из-за воздействия флюидов. В общем, клеящее вещество может представлять собой эпоксидное, полиуретановое или любое другое полимерное клеящее вещество, считающееся подходящим для рассматриваемой области применения. Осевые нагрузки, действующие на цилиндрические изделия 1 и 2, в основном воспринимаются муфтой 5, содержащей выполненное из металла или композиционного материала несущее кольцо 6 и два множества 8 и 9 гибких полосок, расположенных на каждой стороне соединения. Гибкость полосок 8 и 9 требуется для управления толщиной слоя клеящего вещества и приспособления к допускам конкретных цилиндрических изделий 1 и 2. Прочность клеевого соединения уменьшается при увеличении толщины слоя клеящего вещества и для получения нужной прочности нужно управлять толщиной слоя клеящего вещества. Располагая тонкую ткань из стекловолокна под множествами полосок 8 и 9, можно дополнительно управлять толщиной слоя клеящего вещества. Несущее кольцо 5 может быть гибким или представлять собой цепь, которую можно обернуть вокруг цилиндрических изделий 1 и 2. Цепь можно отрезать до нужной длины, зависящей от диаметра соединяемых цилиндрических изделий 1 и 2. Ясно, что способ, соответствующий изобретению, имеет следующие преимущества: большие стальные цилиндрические изделия 1 и 2 соединяют с использованием склеивания; разделяют способности воспринимать кольцевое напряжение и осевое напряжение; для управления толщиной слоя клеящего вещества между усиливающей муфтой 5 и цилиндрическими изделиями 1 и 2 используют множества гибких полосок 8 и 9, расположенных на несущем кольце 6; и используют несущее кольцо 6 в виде цепи для получения несущей осевые нагрузки муфты 5, подходящей для цилиндрических изделий различного диаметра. Предпочтительно, чтобы муфта, упомянутая в п.1 формулы изобретения, содержала две или более удлиненные параллельно расположенные полоски, целесообразно по меньшей мере 3, более целесообразно по меньшей мере 4 и даже еще более целесообразно по меньшей мере 6, целесообразно, чтобы полоски были гибко соединены друг с другом. В предпочтительном варианте осуществления изобретения каждая полоска выполнена из двух аналогичных частей, каждая часть соединена с одним концом трубы и две части соединены с помощью соединительных средств. В случае полосок из двух частей указанные части могут быть гибко соединены друг с другом с целью получения всей полоски. Две полоски вместе с соединительными средствами будут образовывать муфту. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ соединения пары концов цилиндрических изделий, при котором обеспечивают наличие перекрывающихся конусообразных краев на концах цилиндрических изделий; соединяютконцы цилиндрических изделий, помещая клеящее вещество между конусообразными краями и сжимая вместе конусообразные края; размещают несущую осевую нагрузку муфту вокруг соединенных концов цилиндрических изделий;-3 014086 помещают клеящее вещество между внутренней поверхностью муфты и внешними поверхностями соединенных концов цилиндрических изделий и воздействуют на клеящее вещество, чтобы оно соединило внутреннюю поверхность муфты и внешние поверхности соединенных концов цилиндрических изделий,причем в указанном способе муфта состоит по меньшей мере из двух полосок, каждая полоска содержит две части, при этом указанные части соединены друг с другом с помощью соединительного элемента. 2. Способ по п.1, в котором несущая осевую нагрузку муфта содержит щели, которые, по существу,параллельны продольной оси соединенных концов цилиндрических изделий. 3. Способ по п.2, в котором несущая осевую нагрузку муфта содержит наборы полосок, которые отделены щелями и ориентированы, по существу, параллельно продольной оси соединенных концов цилиндрических изделий. 4. Способ по п.3, в котором полоски соединены несущим кольцом. 5. Способ по п.4, в котором несущее кольцо содержит соединительный элемент в виде I-образных фиксирующих элементов и предусмотрены два множества усиливающих полосок, на конце каждой из которых имеется Т-образная прорезь, так что две Т-образные прорези соседних усиливающих полосок могут окружать I-образный фиксирующий элемент. 6. Способ по п.1, в котором клеящее вещество, помещенное между внутренней поверхностью муфты и внешней поверхностью соединенных концов цилиндрических изделий, усилено тканью из стекловолокна. 7. Способ по п.1, в котором концы цилиндрических изделий выполнены из стали. 8. Способ по п.7, в котором концы цилиндрических изделий образуют часть пары стальных цилиндрических изделий нефтепромыслового сортамента.

МПК / Метки

МПК: F16L 13/10

Метки: соединения, изделий, пары, концов, цилиндрических, способ

Код ссылки

<a href="https://eas.patents.su/6-14086-sposob-soedineniya-pary-koncov-cilindricheskih-izdelijj.html" rel="bookmark" title="База патентов Евразийского Союза">Способ соединения пары концов цилиндрических изделий</a>

Предыдущий патент: Устройство для выгибания стекла под действием силы тяжести с несколькими формами опоры с контролируемым переходом формы

Следующий патент: Эластично сгибаемый стыковочный элемент

Случайный патент: Способ получения катализатора полимеризации олефинов