Каталитический реактор

Формула / Реферат

1. Компактный каталитический реактор для синтеза Фишера-Тропша, содержащий множество расположенных поочередно первых и вторых каналов для прохождения газовой смеси, которая подвергается синтезу Фишера-Тропша, и жидкости хладагента соответственно; где каждый первый канал для потока содержит сменную газопроницаемую каталитическую структуру, включающую непористую металлическую подложку с непрерывным керамическим покрытием, по существу, однородной толщины не более 200 мкм по меньшей мере на одной поверхности подложки; причем керамическое покрытие включает каталитический материал; каталитическая структура имеет мезопоры и макропоры, обеспечивающие площадь поверхности пор в диапазоне 80-120 м2/г, и каталитическая структура сформирована таким образом, чтобы обеспечить множество проходов для объемного потока, где свободный объем составляет от 60 до 72%.

2. Реактор по п.1, где свободный объем приблизительно составляет 71%.

3. Реактор по пп.1 и 2, где металлическая подложка каталитической структуры включает ферритовую сталь, содержащую алюминий.

4. Реактор по любому из предшествующих пунктов, где металлическая подложка каталитической структуры включает металлическую фольгу толщиной меньше чем 100 мкм.

5. Реактор по любому из предшествующих пунктов, где каталитическая структура включает керамическое покрытие толщиной от 60 до 100 мкм.

6. Установка для конверсии природного газа в углеводороды с длинной цепью, включающая реактор, производящий синтез-газ паровой конверсией, и реактор Фишера-Тропша по любому из предшествующих пунктов для производства углеводородов с длинной цепью.

Текст

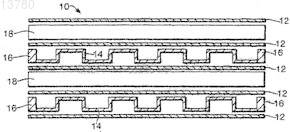

013780 Настоящее изобретение относится к каталитическому реактору для использования в химических процессах конверсии природного газа в углеводороды с длинной цепью, в частности для осуществления синтеза Фишера-Тропша, и к установке, включающей каталитический реактор для реализации процесса. Процесс описан в WO 01/51194 и 03/048034 (Accentus plc), где метан реагирует с водяным паром, с образованием монооксида углерода (СО) и водорода (Н 2) в первом каталитическом реакторе; полученная газовая смесь затем используется для синтеза Фишера-Тропша во втором каталитическом реакторе. Конечным результатом является конверсия (превращение) метана в углеводороды с высоким молекулярным весом, которые обычно представляют собой обычные или вязкие (воскообразные) жидкости в условиях окружающей среды. Две стадии процесса - это превращение смеси пар/метан и затем синтез Фишера-Тропша, требуют использования различных катализаторов и переноса тепла к или от реагирующих газов соответственно, так как реакции являются, соответственно, эндотермическими и экзотермическими. Реакторы для таких реакций могут быть изготовлены в виде набора тарелок с каналами для потоков, организованными между тарелками, причем каналы для различных жидкостей установлены в чередующемся порядке в наборе тарелок. Те каналы, которые заполняются катализатором, предпочтительно находятся в виде металлической подложки, содержащей катализатор в керамическом покрытии (слое),причем такие структуры могут быть удалены из каналов после выработки катализатора. Каталитические структуры обеспечивают большую площадь поверхности для контакта между реагирующими газами и каталитическим материалом, но в то же самое время они замедляют поток реагирующих газов в канале. Согласно настоящему изобретению предусмотрен компактный каталитический реактор для осуществления синтеза Фишера-Тропша, обеспечивающий множество первых и вторых каналов для потока,расположенных поочередно в реакторе для прохождения газовой смеси, которая подвергается синтезу Фишера-Тропша, и охлаждающей жидкости (хладагента) соответственно; где каждый первый канал для потока содержит сменную газопроницаемую каталитическую структуру, представляющую собой непористую металлическую подложку с непрерывным керамическим покрытием, по существу, одинаковой толщины не более чем 200 мкм по крайней мере на одной поверхности подложки, причем керамическое покрытие включает каталитический материал, каталитическая структура имеет макропоры и мезопоры,обеспечивая площадь поверхности пор в диапазоне 80-120 м 2/г, и каталитическая структура сформирована таким образом, чтобы обеспечить множество проходов для объемного потока, где свободный объем,другими словами часть площади поперечного сечения первого канала для потока, которая образована упомянутым множеством проходов для объемного потока, находится в диапазоне от 25 до 77%. Предпочтительно свободный объем приблизительно составляет 35-75% и еще более предпочтительно от 60 до 72%. Принято считать, что реакция Фишера-Тропша является сравнительно медленной. Цель синтеза Фишера-Тропша состоит в получении углеводородов, углеродная цепь которых длиннее, чем метан, несомненно, предпочтительно, по крайней мере, C5, представляющих собой обычно жидкости и/или воски. Предпочтительный реактор должен производить значительное количество таких углеводородов с более длинной цепью в единицу времени и должен быть селективным в отношении образования углеводородов с более длинной цепью, чем метан. Установлено, что если свободный объем меньше, чем приблизительно 25%, тогда производительность слишком низка, чтобы быть экономически выгодной, в то время как если свободный объем приблизительно составляет около 77%, производительность может быть высокой,но образование метана станет избыточным. Реакцию Фишера-Тропша обычно проводят при температуре около 200 С, так что диапазон материалов для изготовления реактора достаточно широк. Например, реактор может быть изготовлен из алюминиевого сплава, нержавеющей стали, сплавов с высоким содержанием никеля или других легированных сталей. Предпочтительной металлической подложкой для каталитической структуры является легированная сталь, которая образует прилегающее к подложке поверхностное покрытие из оксида алюминия при нагревании, например ферритовая сталь, содержащая алюминий, такая как железо с 15% хрома, 4% алюминия и 0,3% иттрия (eg Fecralloy (TM. Когда этот металл нагревают в воздухе, то образуется прилегающее к подложке оксидное покрытие окиси алюминия, которое защищает сплав от дальнейшего окисления и коррозии. Когда керамическое покрытие наносят на окись алюминия, то оно, по всей вероятности, связывается с оксидным покрытием на поверхности. Предпочтительной подложкой является тонкая металлическая фольга, например, толщиной меньше чем 100 мкм, которая способна образовывать складки, может гофрироваться или которой может быть придана иная форма таким образом, чтобы обеспечить множество проходов для потока. Каталитическая структура предпочтительно включает керамическое покрытие толщиной от 40 до 200 мкм, более предпочтительно толщиной от 60 до 100 мкм. Эти покрытия имеют поры и включают частицы каталитических металлов. Такая каталитическая структура, включающая каталитический материал, может быть вставлена в канал реактора, где каналы для реакции Фишера-Тропша чередуются с каналами для удаления тепла. Металлическая подложка каталитической структуры внутри каналов увеличивает площадь поверхности-1 013780 катализатора и интенсифицирует теплообмен. Каталитические структуры могут быть удалены из каналов модуля, с тем чтобы они могли быть заменены, если катализатор выработался. Проходы для потока, образуемые каталитической структурой, могут иметь любую подходящую поперечную форму. По крайней мере, некоторые из проходов для потока могут соединяться друг с другом по длине или альтернативно,проходы для потока могут все быть отделены друг от друга каталитической структурой. Предпочтительно все поверхности, формирующие каталитическую структуру, содержат каталитический материал. Когда глубина канала не более чем приблизительно 3 мм, тогда каталитическая структура может,например, представлять собой единую сформированную фольгу. Альтернативно, в частности, когда глубина канала больше чем приблизительно 2 мм, предпочтительно, чтобы каталитическая структура состояла из множества таких сформированных фольг, разделенных, по существу, плоской фольгой; сформированные фольги и плоские фольги могут быть связаны друг с другом или, альтернативно, могут вставляться как отдельные единицы. Чтобы гарантировать требуемый хороший термоконтакт, каналы для реакции Фишера-Тропша предпочтительно должны быть глубиной меньше чем 20 мм и более предпочтительно меньше чем 10 мм. Желательно, чтобы температура в каналах поддерживалась равномерной по ширине канала в пределах приблизительно 2-4 С, чего трудно достичь в случае увеличения каналов. Реакторный модуль может содержать набор тарелок. Например, первые и вторые каналы для потока могут быть образованы канавками в соответствующих тарелках, причем тарелки помещают друг на друга и скрепляют вместе. Альтернативно, каналы для потока могут быть образованы тонкими металлическими профилированными пластинами и сложены поочередно с плоскими пластинами; края каналов для потока могут быть образованы уплотнительными лентами. Набор тарелок, образующих реакторный модуль, скреплен вместе, например, диффузионной сваркой, припаиванием или горячим изостатическим прессованием. Следовательно, установка для переработки природного газа в углеводороды с более длинной цепью может включить реактор, преобразующий пар/метан, для реакции метана с паром с образованием синтезгаза и реактор по изобретению для осуществления синтеза Фишера-Тропша, т.е. для получения углеводородов с более длинной цепью. Изобретение будет далее более подробно описано с помощью примера и со ссылкой на соответствующие чертежи, на которых фиг. 1 представляет разрез блока реактора для осуществления синтеза Фишера-Тропша; фиг. 2 представляет вид подложки с катализатором для использования в реакторе, представленном на фиг. 1. Изобретение относится к химическому способу превращения природного газа (прежде всего метана) в углеводороды с более длинной цепью. Первая стадия этого процесса включает реформинг водяного пара по реакции Эта реакция является эндотермической и может катализироваться родиевым или платина/родиевым катализатором в канале для потока. Тепло, требуемое для проведения реакции, может быть обеспечено сгоранием горючего газа, такого как метан или водород, которое является экзотермическим и может катализироваться платина/палладиевым катализатором в соседнем втором канале для потока газа. Газовая смесь, полученная реформингом смеси пар/метан, затем используется для синтеза ФишераТропша с получением углеводородов с более длинной цепью по реакции которая является экзотермической, протекающей при повышенной температуре, обычно от 190 до 280 С и повышенном давлении, обычно от 1,5 до 2,5 МПа (абсолютные значения), в присутствии таких катализаторов, как железо, кобальт или сплавленный магнетит. Предпочтительный катализатор для синтеза Фишера-Тропша включает покрытие -окиси алюминия с удельной поверхностью, равной 140-230 м 2/г с содержанием кобальта приблизительно 10-40% (от веса окиси алюминия) и с таким активатором (промотором), как рутений, платина или гадолин, составляющим менее 10% от веса кобальта, и таким основным активатором, как оксид лантана. После осаждения керамического состава и пропитки с последующим окислением, которая обеспечивает частицы катализатора, удельная площадь поверхности составляет приблизительно 80-110 м 2/г (измерено по газоадсорбционной методике - БЭТ), например 90 м 2/г. Удельный объем пор, измеренный методом ртутной порометрии исходной окиси алюминия, составляет предпочтительно от 0,37 до 0,47 см 3/г, в то время как этот показатель в керамическом материале, содержащем катализатор,составляет от 0,20 до 0,26 см 3/г (измерено по методике БЭТ), например 0,24 см 3/г. Поток монооксида углерода и водорода под высоким давлением, к примеру до 2,0 МПа, полученный паровой конверсией метана, охлаждают и сжимают для создания повышенного давления и затем подают в каталитический реактор Фишера-Тропша, являющийся компактным каталитическим реактором, содержащим набор тарелок, описанных выше; реакционная смесь проходит через ряд одних каналов, в то время как поток охлаждающего агента проходит через другие. Продукты синтеза Фишера-Тропша, которые представляют собой в основном воду и углеводороды,такие как парафины, охлаждают для конденсации жидкостей, пропуская их через теплообменник и циклонный сепаратор, и далее подают в разделительную камеру, где три фазы: вода, углеводороды и отхо-2 013780 дящие газы отделяют друг от друга и затем углеводороды стабилизируют при атмосферном давлении. Углеводороды, которые остаются в газовой фазе, и избыток водорода (отходящие газы синтеза ФишераТропша) собирают и разделяют. Часть охлаждающих газов может быть пропущена через дроссельный клапан для получения топлива для процесса каталитического горения в печах крекинга (как описано выше). Оставшиеся отходящие газы могут быть поданы в газовую турбину для производства электричества. Главные потребители электроэнергии - это компрессоры, повышающие давление до требуемого для реакции Фишера-Тропша; электричество может быть использовано для работы установки вакуумной перегонки для образования водяного пара. На фиг. 1 представлена часть реактора 10, пригодного для использования в качестве реактора Фишера-Тропша, причем реактор 10 представлен в виде секций, разделенных для наглядности. Реактор 10 состоит из набора плоских тарелок 12 толщиной 1 мм, расположенных на расстоянии друг от друга таким образом, чтобы обеспечить каналы для охлаждающей жидкости, чередующиеся с каналами для синтеза Фишера-Тропша. Каналы для охлаждающей жидкости образованы профилированными тарелками 14 толщиной 0,75 мм. Высота профиля (обычно в диапазоне 1-4 мм) равна в этом примере и по бокам использована толщиной 2 мм, и каждый последующий по сторонам связующий элемент расположен на расстоянии 6 мм. Каналы для синтеза Фишера-Тропша имеют высоту 5 мм и образованы брусками 18 квадратного сечения 5 мм высотой, которые расположены на расстоянии 350 мм друг от друга, таким образом образуя прямые каналы для потока. Альтернативно, каналы для синтеза Фишера-Тропша могли бы вместо этого быть образованы профилированными тарелками таким образом, чтобы индивидуальные каналы могли быть, например, 5 мм высотой и 10 мм шириной, или, например, 3 мм высотой и 20 мм шириной. Плоские тарелки 12, бруски 18 и другие структурные элементы могут быть изготовлены из алюминиевого сплава, например, 3003 марки (алюминий с около 1,2% марганца и около 0,1% меди). Набор тарелок располагают, как описано выше, и затем скрепляют вместе, например, получая реактор 10. На упомянутой выше фиг. 2 показана подложка катализатора 22, которая содержит соответствующий катализатор и которую помещают в каналы для синтеза Фишера-Тропша, которая имеет ту же самую ширину и высоту, что и соответствующий канал. В этом случае подложка 22 в каждом канале для синтеза Фишера-Тропша сделана из гофрированной фольги 23, где складки имеют высоту, равную 1,3 мм, отделенной, по существу, плоской фольгой 24, все эти фольги имеют толщину, равную 50 мкм. По существу, плоская фольга 24 предпочтительно гофрирована с очень малой амплитудой, например с высотой складки приблизительно 0,1 мм, что делает ее немного менее гибкой, что упрощает работу с ней и ее вставку в канал. Каждая фольга покрыта каталитическим слоем 25 толщиной приблизительно 80 мкм на каждой поверхности, предпочтительно керамическим покрытием, содержащим окись алюминия. Керамический слой имеет мезопоры характерного размера в диапазоне от 2 до 20 нм, что обеспечивает большое количество мест для диспергированного металлического катализатора. Предпочтительно размер мезопор составляет от 10 до 16 нм, более предпочтительно от 12 до 14 нм. Для синтеза ФишераТропша также необходимо, чтобы покрытие имело мезопоры большего размера, а также макропоры, т.е. поры размера по крайней мере 50 нм и выше. Такое содержание макропор может быть получено, например, распылением капелек, содержащих сравнительно большие частицы окиси алюминия, например недиспергированные частицы окиси алюминия в диапазоне 5-40 мкм, вместе с некоторым количеством золья окиси алюминия, который выполняет роль носителя и связующего агента. Полученные промежутки между частицами окиси алюминия обеспечивают необходимые макропоры. Керамический слой должен также включать соответствующий катализатор, например промотированный кобальт благородным металлом, каталитические металлы могут быть осаждены в виде нитрата в керамический слой и затем нагреты и окислены с получением металла. Было обнаружено, что площадь поперечного сечения фольги определяется общей толщиной фольги, высотой складок и длиной волны складки. В этом примере общая толщина каждой фольги (включая керамические покрытия) составляет приблизительно 210 мкм и складки имеют среднюю высоту 1,5 мм; длина волны складки - приблизительно 2,5 мм. Свободный объем, другими словами часть площади поперечного сечения, образован проходами для потока и равен приблизительно 71%. При оценке свободного объема учитываются только проходы для объемного потока, объем пор керамических слоев не входит в объем проходов для потока (потому что пористость слишком низка и поры слишком малы). В процессе использования поры керамического слоя, главным образом, заполнены жидкими углеводородами и, следовательно, не обеспечивают проходов для потока газа. Было обнаружено, что все проходы для потока газа имеют катализатор, по меньшей мере, на некоторых поверхностях и все проходы для потока газа,которые расположены между фольгами, имеют катализатор на всех поверхностях. В данном примере гофрированная фольга 23 и плоская фольга 24 покрыты катализатором отдельно методом распыления и не присоединены друг к другу; они просто вставлены в канал для потока. Альтернативно, по крайней мере, некоторые из поверхностей фольги, напротив, могут не содержать покрытие катализатора 25, например, по существу, плоские фольги 24 могут быть не покрыты вообще или могут быть покрыты только с одной стороны. В качестве другой альтернативы фольги могут быть прикреплены друг к другу до установления их в канал для потока. Было также выявлено, что гофрирования могут-3 013780 иметь другую форму, чем та, которая показана, например они могут быть зигзагообразными гофрированиями или с острыми пиками, разделенными плоскими секциями. Они могут иметь различный размер по амплитуде и длине складки. Следует также учесть, что размер канала может отличаться от описанного выше. Однако предпочтительны каналы потока глубиной по крайней мере 1 мм, предпочтительно 2 мм,для обеспечения требуемого пространства для катализатора; предпочтительны также каналы глубиной не более чем 20 мм, более предпочтительно глубиной не более чем 10 мм, поскольку трудно гарантировать,по существу, однородную температуру во всем таком глубоком канале. Скорость получения углеводородов с длиной цепи С 5 и более зависит от массового потока монооксида углерода, проходящего через реактор; от конверсии (части монооксида углерода, подвергшегося реакции) и от селективности (части полученных углеводородных продуктов с длиной цепи С 5 и более). Для конкретного типа катализатора и толщины катализатора, для фиксированных значений давления и температуры в реакторе конверсия и селективность прежде всего определяются объемной скоростью(определяется как частное от деления скорости объемного потока подаваемого газа к объему каналов реактора, доступного для потока жидкости). Следовательно, объемная скорость может быть выбрана таким образом, чтобы обеспечить оптимальные значения конверсии и селективности. Если свободный объем меньше чем приблизительно 25%, производительность становится экономически не выгодной. Это связано с тем, что если объемная скорость поддерживается постоянной (для оптимальных конверсии и селективности), то уменьшение свободного объема ведет к снижению скорости потока монооксида углерода через реактор, и как следствие уменьшается производительность. Если скорость потока не уменьшается пропорционально уменьшенному свободному объему, тогда имеет место увеличение объемной скорости, а следовательно, уменьшается конверсия двуокиси углерода. Средняя производительность по C5 и более уменьшается. С другой стороны, если свободный объем будет слишком большим, например равным вышеупомянутой величине 77%, что подразумевает относительно низкую загрузку катализатора в объеме канала, и как следствие будет слишком незначительное количество активных центров на поверхности катализатора, для получения углеводородных молекул. Даже если объемная скорость имеет оптимальное значение,конверсия и селективность уменьшатся. Увеличение потока газа в связи с увеличением свободного объема недостаточно для компенсации этих уменьшений, поэтому производительность C5 и более снова уменьшается. Таким образом, оптимальная каталитическая структура должна быть такой, чтобы обеспечивать свободный объем приблизительно от 25 до 77%, более предпочтительно приблизительно от 35 до 75%,например около 71%. Катализатор должен быть таким, чтобы обеспечить производительность по крайней мере 0,5 г С 5 и более в час на грамм катализатора. При указанном свободном объеме катализатор не затоплен избыточным газом, и скорость потока обеспечивает оптимальный баланс селективности и производительности. Кроме того, потоки газа являются достаточно большими, чтобы гарантировать хорошее регулирование температуры настолько, чтобы конверсия монооксида углерода осталась в пределах желаемого. Необходимо принять во внимание, что свободный объем может быть изменен применением высоты и длины волны складки или формы складки, поскольку это изменяет ширину первоначально-плоской фольги, необходимой для получения гофрированной фольги, ширина которой равна ширине канала для потока. Свободный объем может также быть изменен изменением толщины фольги и изменением толщины керамического покрытия. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Компактный каталитический реактор для синтеза Фишера-Тропша, содержащий множество расположенных поочередно первых и вторых каналов для прохождения газовой смеси, которая подвергается синтезу Фишера-Тропша, и жидкости хладагента соответственно; где каждый первый канал для потока содержит сменную газопроницаемую каталитическую структуру, включающую непористую металлическую подложку с непрерывным керамическим покрытием, по существу, однородной толщины не более 200 мкм по меньшей мере на одной поверхности подложки; причем керамическое покрытие включает каталитический материал; каталитическая структура имеет мезопоры и макропоры, обеспечивающие площадь поверхности пор в диапазоне 80-120 м 2/г, и каталитическая структура сформирована таким образом, чтобы обеспечить множество проходов для объемного потока, где свободный объем составляет от 60 до 72%. 2. Реактор по п.1, где свободный объем приблизительно составляет 71%. 3. Реактор по пп.1 и 2, где металлическая подложка каталитической структуры включает ферритовую сталь, содержащую алюминий. 4. Реактор по любому из предшествующих пунктов, где металлическая подложка каталитической структуры включает металлическую фольгу толщиной меньше чем 100 мкм. 5. Реактор по любому из предшествующих пунктов, где каталитическая структура включает кера-4 013780 мическое покрытие толщиной от 60 до 100 мкм. 6. Установка для конверсии природного газа в углеводороды с длинной цепью, включающая реактор, производящий синтез-газ паровой конверсией, и реактор Фишера-Тропша по любому из предшествующих пунктов для производства углеводородов с длинной цепью.

МПК / Метки

МПК: B01J 19/24

Метки: реактор, каталитический

Код ссылки

<a href="https://eas.patents.su/6-13780-kataliticheskijj-reaktor.html" rel="bookmark" title="База патентов Евразийского Союза">Каталитический реактор</a>

Предыдущий патент: Способ усиления зрительного восприятия и система

Следующий патент: Повторно закрываемый разливочный элемент для составных картонно-пластиковых упаковок

Случайный патент: Установка для прямого восстановления металлоносного материала и способ ее работы