Способ загрузки катализатора в реактор, применимый для реакций в гетерогенной фазе, отключения реактора и его эксплуатации в режиме временного отключения

Формула / Реферат

1. Способ загрузки катализатора в реактор в режиме запуска в нем реакций, которые протекают в трехфазной системе согласно методу Фишера-Тропша, включающий:

а) введение предварительно измельченного катализатора в матрице из парафиновых восков, твердых при комнатной температуре;

б) плавление и накопление парафиновой матрицы (1) в загрузочном сосуде (А), поддерживаемом при высокой температуре вместе с разбавителем (2), который способен смешиваться с расплавленной парафиновой матрицей и находится в жидком состоянии как при условиях, поддерживаемых в сосуде, так и при комнатной температуре, при этом в загрузочный сосуд (А) вводят поток инертного газа (3) и распределяют его снизу так, чтобы получить достаточно гомогенную суспензию;

в) создание в загрузочном сосуде (А), в котором осуществлено полное расплавление парафиновой матрицы, давления более высокого, чем давление в реакторе (В), при поддерживании системы в псевдоожиженном состоянии посредством непрерывного введения инертного газа снизу указанного сосуда;

г) транспортирование благодаря разнице давлений суспензии (4) из сосуда (А) в реактор (В), первоначально пустой, поддерживаемый при температуре, выше или равной температуре в загрузочном сосуде (А), и продуваемый, в свою очередь, снизу инертным газом (5);

д) повторение операций (б)-(г) до достижения в реакторе (В) уровня суспензии, достаточного для присоединения внешнего оборудования (E), предназначенного для обработки суспензии;

е) повторение операций (б)-(г) до достижения нормального рабочего уровня суспензии в реакторе (В) и внешнем оборудовании (E);

ж) подачу синтез-газа (6), разбавленного инертным газом, в основание реактора (В).

2. Способ по п.1, в котором катализатор заключен в матрицу из парафиновых восков, имеющую форму таблеток, где количество воска находится в диапазоне от 30 до 70 мас.%.

3. Способ по п.1 или 2, в котором катализатор включает кобальт, диспергированный на твердом носителе, состоящем по меньшей мере из одного оксида, выбранного из оксидов одного или более чем одного из следующих элементов: кремний, титан, алюминий, цирконий, магний, и их смесей.

4. Способ по п.3, в котором кобальт содержится в катализаторе в количестве от 1 до 50 мас.%.

5. Способ по любому из предыдущих пунктов, в котором катализатор используют в форме тонкоизмельченного порошка со средним диаметром гранул в диапазоне от 10 до 250 мкм.

6. Способ по любому из предыдущих пунктов, в котором катализатор, заключенный в парафиновую матрицу, доводят до температуры, равной или выше 150шC, и разбавляют разбавителем, жидким как при этих температурах, так и при комнатной температуре, до достижения концентрации твердого вещества в диапазоне от 10 до 50 мас.%.

7. Способ по п.6, в котором разбавитель состоит из олигомера C6-C10 a-олефинов.

8. Способ по любому из предыдущих пунктов, в котором давление в загрузочном сосуде (А) выше давления в реакторе (В) на 0,2-0,5 МПа, при этом внутри реактора (В) поддерживают давление приблизительно 0,1-1,0 МПа.

9. Способ по любому из предыдущих пунктов, в котором для достижения нормального рабочего уровня в реакторе (В) и внешнем оборудовании (E) операцию плавления парафиновой матрицы и ее смешивания с разбавителем в загрузочном сосуде (А) и операцию транспортирования суспензии из загрузочного сосуда (А) в реактор (В) выполняют от 2 до 30 раз.

10. Способ отключения реактора, в котором реакции протекают в трехфазной системе согласно методу Фишера-Тропша, где газообразную фазу, преимущественно состоящую из синтез-газа, барботируют в суспензию из твердого вещества в форме частиц катализатора в жидкости, являющейся преимущественно продуктом реакции, включающий:

а) постепенное прекращение подачи синтез-газа (6) и его постепенное замещение инертным газом (5);

б) понижение при необходимости рабочего давления и температуры в реакторе (В);

в) выгрузку (4) суспензии, содержащейся в реакторе (В) и внешнем оборудовании (E), предназначенном для обработки суспензии, и ее транспортирование в загрузочный сосуд (А), нагреваемый и продуваемый инертным газом (3), при этом транспортирование осуществляют за счет разности давлений, причем в загрузочном сосуде (А) предварительно создают давление по меньшей мере на 0,3 МПа ниже, чем в реакторе (В).

11. Способ по п.10, в котором загрузочный сосуд (А) имеет такую емкость, что он вмещает объем суспензии, содержащейся в реакторе (В) и внешнем оборудовании (E) в момент их отключения.

12. Способ эксплуатации реактора в режиме временного, например аварийного, отключения, в котором проводят реакции, протекающие в трехфазных системах в соответствии с методом Фишера-Тропша, где газообразную фазу, преимущественно состоящую из синтез-газа, барботируют в суспензию из твердого вещества в форме частиц катализатора в жидкости, являющейся преимущественно продуктом реакции, включающий:

а) постепенное прекращение подачи в реактор (В) синтез-газа (6) и постепенное замещение его инертным и (или) восстанавливающим газом (5), чтобы удерживать твердую фазу диспергированной в суспензии;

б) возможное понижение рабочей температуры и давления.

13. Способ по п.12, в котором реактор (В) оставляют подключенным к внешнему оборудованию (E), предназначенному для обработки суспензии, которую полностью подают рециклом (11) и (12) в реактор (В) без извлечения продуктов реакции из реактора (В).

14. Способ по п.12, в котором реактор (В) отключают от внешнего оборудования (E) после выгрузки суспензии из этого оборудования (E), связанного с реактором (В).

15. Способ по п.14, в котором реактор (В) имеет такую емкость, что он также вмещает объем суспензии, содержащейся во внешнем оборудовании (E) в момент временного отключения реактора (В).

Текст

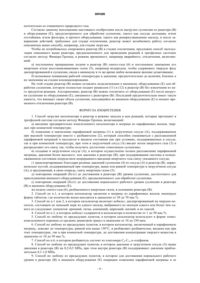

009488 Настоящее изобретение относится к способу загрузки катализатора в реактор, применимый для реакций в гетерогенной фазе. В частности, настоящее изобретение относится к способу загрузки катализатора в реактор, применимый для реакций в гетерогенной фазе в сочетании с реакциями в псевдоожиженных многофазных системах, и к эксплуатации реактора. Более конкретно, данное изобретение относится к способу загрузки катализатора и к эксплуатации реактора, в котором протекают реакции в многофазных системах, где газовую фазу, состоящую преимущественно из СО и H2, барботируют в суспензию из твердого вещества в форме частиц (катализатор) в жидкости (преимущественно продукт реакции) согласно технологии Фишера-Тропша. Способ Фишера-Тропша описан в литературе для получения углеводородов из газовых смесей на основе водорода и монооксида углерода, известных как синтез-газ. Статья, обобщающая основные работы по реакции синтеза Фишера-Тропша, представлена Sie и Krishna в Appl. Catalysis A: General (1999),186, 55-70. Технология Фишера-Тропша, в целом, основана на использовании суспензионных реакторов, т.е. реакторов, которые обычно применяют для химических реакций, которые проводятся в многофазных системах, где газовую фазу барботируют в суспензию из твердого вещества в жидкости. В случае Фишера-Тропша газовой фазой является синтез-газ с мольным соотношением H2/СО в диапазоне от 1 до 3,жидкая фаза при температуре реакции состоит преимущественно из продукта реакции, т.е., по существу,из линейных углеводородов с большим числом атомов углерода, и твердая фаза преимущественно представлена катализатором. Реакция Фишера-Тропша является экзотермической реакцией, которая для промышленного воплощения требует внутренних теплообменных устройств для снятия выделяемого тепла и регулирования температурного профиля в реакторе. Целью настоящего изобретения является проведение стадий, которые не включены в обычные рабочие условия проведения реакций Фишера-Тропша и которые особенно важны для эксплуатационных качеств катализатора, такие как, например: загрузка; пуск/ кондиционирование; восполнение (последующие добавления катализатора); временное или окончательное отключение зоны реакции; возобновление пуска после временного отключения. В научной литературе, например в публикации австралийской заявки на патент AU 200066518 А 1,описан способ обращения в стадии загрузки с катализатором для реакций Фишера-Тропша, которые проводятся в реакторах многофазных псевдоожиженных сред, и эксплуатация этих реакторов в стадиях отключения и возобновления пуска. В настоящее время заявители обнаружили альтернативный известному способ загрузки катализатора в суспензионный барботажный реактор колонного типа и способы эксплуатации этого реактора вне стандартных рабочих условий. Описание этих способов иллюстрируется схемой, приведенной на фигуре ниже. Таким образом, предмет настоящего изобретения относится к способу загрузки катализатора в реактор в режиме запуска в нем реакций, которые протекают в трехфазной системе согласно методу Фишера-Тропша, включающий: а) введение предварительно измельченного катализатора в матрице из парафиновых восков, твердых при комнатной температуре; б) плавление и накопление парафиновой матрицы (1) в загрузочном сосуде (А), поддерживаемом при высокой температуре вместе с разбавителем (2), который способен смешиваться с расплавленной парафиновой матрицей и находится в жидком состоянии как при условиях, поддерживаемых в сосуде,так и при комнатной температуре, при этом в загрузочный сосуд (А) вводят поток инертного газа (3) и распределяют его снизу так, чтобы получить достаточно гомогенную суспензию; в) создание в загрузочном сосуде (А), в котором осуществлено полное расплавление парафиновой матрицы, давления более высокого, чем давление в реакторе (В), при поддержании системы в псевдоожиженном состоянии посредством непрерывного введения инертного газа снизу указанного сосуда; г) транспортирование благодаря разности давлений суспензии (4) из сосуда (А) в реактор (B), первоначально пустой, поддерживаемый при температуре, выше или равной температуре в загрузочном сосуде (А), и продуваемый, в свою очередь, снизу инертным газом (5); д) повторение операций (б)-(г) до достижения в реакторе (В) уровня суспензии, достаточного для присоединения внешнего оборудования (E), предназначенного для обработки суспензии (например, дегазатор, сепараторы для разделения твердого вещества и жидкости, насосы и т.д.); е) повторение операций (б)-(г) до достижения нормального рабочего уровня суспензии в реакторе(В) и внешнем оборудовании (E); ж) подачу синтез-газа (6), разбавленного инертным газом, в основание реактора (В). Согласно настоящему изобретению инертный газ может состоять, например, из азота или предпоч-1 009488 тительно из очищенного природного газа. Катализатор заключен в матрицу из парафинового воска в форме цилиндрических блоков, таких как таблетки, гранулы или зерна, где количество воска может находиться в диапазоне от 30 до 70 мас.%. В способе, представляющем собой предмет настоящего изобретения, может быть использован любой катализатор, активный в реакциях Фишера-Тропша. Наиболее предпочтительным катализатором по данному изобретению является катализатор на основе кобальта, распределенный на твердом носителе, состоящем по меньшей мере из одного оксида, выбранного из оксидов одного или более чем одного из следующих элементов: кремния, титана, алюминия, циркония, магния и их смесей. Предпочтительными носителями являются оксид кремния, оксид алюминия или оксид титана и их смеси. Кобальт может содержаться в катализаторе в количестве от 1 до 50 мас.%, обычно от 5 до 35 мас.% по отношению к общей массе. Катализатор, используемый в способе, являющемся предметом настоящего изобретения, может включать также дополнительные элементы. Например, он может включать (по отношению к общей массе) от 0,05 до 5 мас.%, предпочтительно от 0,1 до 3 мас.% рутения и от 0,05 до 5 мас.%, предпочтительно от 0,1 до 3 мас.% по меньшей мере третьего элемента, выбранного из элементов 3 группы (классификация ИЮПАК). Катализаторы такого типа известны и описаны наряду с их приготовлением в европейском патенте 756895. Дополнительными примерами являются катализаторы также на основе кобальта, но содержащие в качестве промотирующего элемента тантал в количествах от 0,05 до 5 мас.% по отношению к общей массе, предпочтительно 0,1-3 мас.%. Эти катализаторы готовят сначала осаждением кобальтовой соли на инертном носителе (диоксиде кремния или оксиде алюминия), например, методом сухой пропитки, за которым следует стадия прокаливания и, возможно, восстановления и пассивации прокаленного продукта. Производное тантала (в частности, алкоголяты тантала) осаждают на приготовленном таким образом предшественнике катализатора преимущественно способом мокрой пропитки с последующим прокаливанием и, возможно, восстановлением и пассивацией. Катализатор, независимо от его химического состава, можно использовать в форме тонкоизмельченного порошка со средним диаметром гранул в диапазоне от 1 до 250 мкм, предпочтительно от 10 до 250 мкм. Катализатор, заключенный в парафиновой матрице, доводят до температуры, равной или выше 150C, например от 150 до 220C, и разбавляют разбавителем, жидким как при этих температурах, так и при комнатной температуре, например олигомером С 6-С 10 -олефинов, до достижения концентрации твердого вещества в диапазоне от 10 до 50 мас.%. После полного расплавления парафиновой матрицы суспензию транспортируют в реактор (В), поддерживаемый при температуре, равной или выше температуры сосуда (А) для плавления, посредством внутреннего теплообменника. При нормальных рабочих условиях теплообменник служит для удаления выделяющегося тепла реакции и для поддержания более или менее изотермических условий во всем реакционном объеме. Во время транспортирования суспензии реактор (В) находится под более низким давлением, чем давление в загрузочном сосуде (А), что способствует перемещению суспензии из сосуда в реактор благодаря разности давлений. Давление в загрузочном сосуде (А), как правило, выше давления внутри реактора (В) примерно на 0,2-0,5 МПа, причем в реакторе поддерживают давление приблизительно 0,1-1,0 МПа. В течение всего процесса транспортирования поддерживают поток инертного газа (5) снизу реактора (В) для обеспечения катализатора во взвешенном состоянии, предотвращая его осаждение. И температура, и давление внутри реактора на стадии загрузки ниже их значений в режиме условий синтеза. Фактически реакцию Фишера-Тропша проводят при температурах, равных или выше 150C,например в диапазоне от 200 до 350C, при поддержании внутри реактора давления в диапазоне от 0,5 до 5 МПа. Более подробное описание реакций Фишера-Тропша приводится в "Catalysis Science and Technology",v. 1, Springer-Verlag, New-York, 1981. Для достижения нормального рабочего уровня суспензии в реакторе (В) и во всем внешнем оборудовании (E), предусмотренном для обработки суспензии, плавление, разбавление и транспортирование суспензии из загрузочного сосуда (А) в реактор (В) повторяют несколько раз. В зависимости от желательной концентрации катализатора и производственной мощности установки, эта операция может быть повторена, например, от 2 до 30 раз. Во время первой и последующих операций загрузки реактор (В) поддерживают изолированным от внешнего оборудования (E), предназначенного для обработки суспензии, до тех пор, пока в самом реакторе не достигается соответствующий уровень суспензии, позволяющий подсоединить реактор к внешнему оборудованию (E). Затем операции загрузки завершают по достижении нормального рабочего уровня. Сосуд (А) и реактор (В) имеют выходные отверстия (13) для извлечения газовой фазы (инертный газ, и/или непрореагировавший синтез-газ, и/или продукты реакции синтеза в газовой фазе при условиях реакции). В конце стадии загрузки, перед приведением системы к нормальным условиям (14) реакции и производства, проводят стадию кондиционирования. В частности, в конце загрузки в реакторе (В) темпера-2 009488 тура находится в диапазоне от 150 до 220C и давление в диапазоне от 0,1 до 1 МПа, при этом непрерывно подают инертный газ. Стадия кондиционирования катализатора включает: а) регулирование температуры и давления в реакторе (В) до величин, пригодных для кондиционирования, т.е. в диапазоне 200-230C и 0,5-1,5 МПа; б) постепенное замещение инертного газа синтез-газом до концентраций инертного газа в диапазоне от 5 до 50 об.% и поддержание в реакторе (В) парциального давления воды (побочного продукта реакции синтеза Фишера-Тропша) ниже 1,0 МПа, предпочтительно ниже 0,5 МПа, более предпочтительно ниже 0,3 МПа; в) поддержание условий стадии (б) в течение 24-72 ч; г) постепенное повышение давления в реакторе (В) до режимных значений 0,5-5 МПа; д) постепенное снижение в нем концентрации инертного газа до нуля до наступления режимных условий и е) постепенное повышение в реакторе (В) температуры реакции до достижения режимных значений 200-350C. Синтез-газ состоит, по существу, из СО и H2, возможно смешанных с CH4, CO2 и инертными газами в общем случае; мольное соотношение Н 2/СО в нем находится в интервале от 1 до 3, и образуется он предпочтительно в результате конверсии с водяным паром и/или частичного окисления природного газа или других углеводородов на основе реакций, описанных, например, в патенте US 5645613. Как альтернативный вариант, синтез-газ может быть получен другими способами, такими как, например, автотермическая конверсия, КЧО (каталитическое частичное окисление) или газификацией угля водяным паром при высокой температуре, как описано в "Catalytic Science and Technology", т.1, Springer-Verlag, NewYork, 1981. Когда реактор (В) находится в режимных условиях, предусматривается периодическое восполнение катализатора для компенсации потерь (активности и материала) за все время рабочего цикла, например,за счет его вымывания на стадии разделения жидкости и твердого вещества. Для проведения восполнения катализатора необходимо не только проводить плавление гранул и их возможное разбавление растворителем, но также предпочтительно кондиционировать свежий катализатор перед его введением в реакционную среду. Поэтому существует отдельная секция плавления и кондиционирования, по существу, включающая сосуд (С), снабженный входным отверстием для инертного газа (3'), куда после добавления растворителя (8) загружают (7) гранулы катализатора, где их плавят, причем этот сосуд подобен сосуду для первоначальной загрузки, но предпочтительно меньшего размера, и работает при тех же условиях, что и основной загрузочный сосуд (А); реакционный сосуд (D), снабженный входными отверстиями для инертного газа (5') и синтез-газа(6'), в который после плавления подают суспензию (9) и в котором катализатор подвергают тому же процессу кондиционирования, что и в реакторе (В), и после завершения процедуры кондиционирования суспензию транспортируют (10) из реакционного сосуда (D) в реактор (В) благодаря разности давлений, при этом указанный сосуд (D) сконструирован для достижения более высоких давлений, чем давление в реакторе (В) во время нормальных рабочих условий. Сосуды (С) и (D) имеют выходные отверстия (13') для извлечения паровой фазы (инертный газ,и/или непрореагировавший синтез-газ, и/или продукты реакции синтеза в паровой фазе при условиях реакции). В конце стадии кондиционирования катализатора и после приведения реактора (В) синтеза к режимным условиям его эксплуатация может включать дополнительно две операции: остановку (или отключение) с последующим возобновлением работы и фазу временной остановки, более известную как аварийная. Способ отключения реактора (В), в котором реакции протекают в трехфазной системе согласно методу Фишера-Тропша, где газовую фазу, преимущественно состоящую из синтез-газа, барботируют в суспензию из твердого вещества в форме частиц катализатора в жидкости, являющейся преимущественно продуктом реакции, включает следующие рабочие стадии: а) постепенное прекращение подачи синтез-газа (6) и его постепенное замещение инертным газом (5); б) понижение при необходимости рабочего давления и температуры в реакторе (В) (предпочтительно до величин, близких к величинам на стадии кондиционирования); в) выгрузку (4) суспензии, содержащейся в реакторе (В) и внешнем оборудовании (E), предназначенном для обработки суспензии, и ее транспортирование в загрузочный сосуд (А), нагреваемый и продуваемый инертным газом (3), при этом транспортирование осуществляют за счет разности давлений,причем в загрузочном сосуде (А) предварительно создают давление по меньшей мере на 0,3 МПа (3 бара) ниже, чем в реакторе (В). Загрузочный сосуд (А) предпочтительно имеет такую емкость, что он вмещает объем суспензии,содержащийся в реакторе (В) и внешнем оборудовании (E) в момент их отключения. Согласно настоящему изобретению инертный газ может состоять, например, из водорода или пред-3 009488 почтительно из очищенного природного газа. Согласно данному воплощению настоящего изобретения после выгрузки суспензии из реактора (В) и оборудования (E), предусмотренного для обработки суспензии, такого как сосуды дегазации, и/или отстойники, и/или фильтры, и прочего оборудования, такого как рециркуляционные насосы, и после завершения действий, требуемых для стадии отключения, реактор может возобновить работу согласно описанному выше способу, например, для стадии загрузки. Чтобы не потребовалось опорожнять реактор (В) в стадии отключения, предложен способ эксплуатации описанного выше реактора, предназначенного для проведения реакций в трехфазных системах согласно методу Фишера-Тропша, в режиме временного, например аварийного, отключения, включающий: а) постепенное прекращение подачи в реактор (В) синтез-газа (6) и постепенное замещение его инертным и/или восстанавливающим газом (5), например водородом, чтобы удерживать твердую фазу диспергированной в суспензии, сводя к минимуму в то же время любое возможное явление дезактивации; б) возможное понижение рабочей температуры и давления, предпочтительно до величин, близких к их значениям на стадии кондиционирования. На этой стадии реактор (В) можно оставлять подключенным к внешнему оборудованию (E) для обработки суспензии, которую полностью подают рециклом (11) и (12) в реактор (В) без извлечения из него продуктов реакции. Альтернативно, реактор (В) можно отключить от оборудования (E) после выгрузки суспензии из оборудования (E), связанного с реактором (В). Последний предпочтительно имеет такую емкость, что вмещает также объем суспензии, находящийся во внешнем оборудовании (E) в момент временного отключения реактора (В). ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ загрузки катализатора в реактор в режиме запуска в нем реакций, которые протекают в трехфазной системе согласно методу Фишера-Тропша, включающий: а) введение предварительно измельченного катализатора в матрице из парафиновых восков, твердых при комнатной температуре; б) плавление и накопление парафиновой матрицы (1) в загрузочном сосуде (А), поддерживаемом при высокой температуре вместе с разбавителем (2), который способен смешиваться с расплавленной парафиновой матрицей и находится в жидком состоянии как при условиях, поддерживаемых в сосуде,так и при комнатной температуре, при этом в загрузочный сосуд (А) вводят поток инертного газа (3) и распределяют его снизу так, чтобы получить достаточно гомогенную суспензию; в) создание в загрузочном сосуде (А), в котором осуществлено полное расплавление парафиновой матрицы, давления более высокого, чем давление в реакторе (В), при поддерживании системы в псевдоожиженном состоянии посредством непрерывного введения инертного газа снизу указанного сосуда; г) транспортирование благодаря разнице давлений суспензии (4) из сосуда (А) в реактор (В), первоначально пустой, поддерживаемый при температуре, выше или равной температуре в загрузочном сосуде(А), и продуваемый, в свою очередь, снизу инертным газом (5); д) повторение операций (б)-(г) до достижения в реакторе (В) уровня суспензии, достаточного для присоединения внешнего оборудования (E), предназначенного для обработки суспензии; е) повторение операций (б)-(г) до достижения нормального рабочего уровня суспензии в реакторе(В) и внешнем оборудовании (E); ж) подачу синтез-газа (6), разбавленного инертным газом, в основание реактора (В). 2. Способ по п.1, в котором катализатор заключен в матрицу из парафиновых восков, имеющую форму таблеток, где количество воска находится в диапазоне от 30 до 70 мас.%. 3. Способ по п.1 или 2, в котором катализатор включает кобальт, диспергированный на твердом носителе, состоящем по меньшей мере из одного оксида, выбранного из оксидов одного или более чем одного из следующих элементов: кремний, титан, алюминий, цирконий, магний, и их смесей. 4. Способ по п.3, в котором кобальт содержится в катализаторе в количестве от 1 до 50 мас.%. 5. Способ по любому из предыдущих пунктов, в котором катализатор используют в форме тонкоизмельченного порошка со средним диаметром гранул в диапазоне от 10 до 250 мкм. 6. Способ по любому из предыдущих пунктов, в котором катализатор, заключенный в парафиновую матрицу, доводят до температуры, равной или выше 150C, и разбавляют разбавителем, жидким как при этих температурах, так и при комнатной температуре, до достижения концентрации твердого вещества в диапазоне от 10 до 50 мас.%. 7. Способ по п.6, в котором разбавитель состоит из олигомера C6-C10 -олефинов. 8. Способ по любому из предыдущих пунктов, в котором давление в загрузочном сосуде (А) выше давления в реакторе (В) на 0,2-0,5 МПа, при этом внутри реактора (В) поддерживают давление приблизительно 0,1-1,0 МПа. 9. Способ по любому из предыдущих пунктов, в котором для достижения нормального рабочего уровня в реакторе (В) и внешнем оборудовании (E) операцию плавления парафиновой матрицы и ее-4 009488 смешивания с разбавителем в загрузочном сосуде (А) и операцию транспортирования суспензии из загрузочного сосуда (А) в реактор (В) выполняют от 2 до 30 раз. 10. Способ отключения реактора, в котором реакции протекают в трехфазной системе согласно методу Фишера-Тропша, где газообразную фазу, преимущественно состоящую из синтез-газа, барботируют в суспензию из твердого вещества в форме частиц катализатора в жидкости, являющейся преимущественно продуктом реакции, включающий: а) постепенное прекращение подачи синтез-газа (6) и его постепенное замещение инертным газом (5); б) понижение при необходимости рабочего давления и температуры в реакторе (В); в) выгрузку (4) суспензии, содержащейся в реакторе (В) и внешнем оборудовании (E), предназначенном для обработки суспензии, и ее транспортирование в загрузочный сосуд (А), нагреваемый и продуваемый инертным газом (3), при этом транспортирование осуществляют за счет разности давлений,причем в загрузочном сосуде (А) предварительно создают давление по меньшей мере на 0,3 МПа ниже,чем в реакторе (В). 11. Способ по п.10, в котором загрузочный сосуд (А) имеет такую емкость, что он вмещает объем суспензии, содержащейся в реакторе (В) и внешнем оборудовании (E) в момент их отключения. 12. Способ эксплуатации реактора в режиме временного, например аварийного, отключения, в котором проводят реакции, протекающие в трехфазных системах в соответствии с методом ФишераТропша, где газообразную фазу, преимущественно состоящую из синтез-газа, барботируют в суспензию из твердого вещества в форме частиц катализатора в жидкости, являющейся преимущественно продуктом реакции, включающий: а) постепенное прекращение подачи в реактор (В) синтез-газа (6) и постепенное замещение его инертным и (или) восстанавливающим газом (5), чтобы удерживать твердую фазу диспергированной в суспензии; б) возможное понижение рабочей температуры и давления. 13. Способ по п.12, в котором реактор (В) оставляют подключенным к внешнему оборудованию (E),предназначенному для обработки суспензии, которую полностью подают рециклом (11) и (12) в реактор(В) без извлечения продуктов реакции из реактора (В). 14. Способ по п.12, в котором реактор (В) отключают от внешнего оборудования (E) после выгрузки суспензии из этого оборудования (E), связанного с реактором (В). 15. Способ по п.14, в котором реактор (В) имеет такую емкость, что он также вмещает объем суспензии, содержащейся во внешнем оборудовании (E) в момент временного отключения реактора (В).

МПК / Метки

МПК: C10G 2/00

Метки: фазе, временного, отключения, катализатора, гетерогенной, режиме, реактора, реактор, способ, реакций, применимый, эксплуатации, загрузки

Код ссылки

<a href="https://eas.patents.su/6-9488-sposob-zagruzki-katalizatora-v-reaktor-primenimyjj-dlya-reakcijj-v-geterogennojj-faze-otklyucheniya-reaktora-i-ego-ekspluatacii-v-rezhime-vremennogo-otklyucheniya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ загрузки катализатора в реактор, применимый для реакций в гетерогенной фазе, отключения реактора и его эксплуатации в режиме временного отключения</a>

Предыдущий патент: Способ очистки щебня пути

Следующий патент: Способ бурения

Случайный патент: Способ получения мочевины