Конвейерный ролик

Формула / Реферат

1. Ролик для конвейера, прежде всего ременного или ленточного конвейера, имеющий корпус (1) ролика и один, установленный по меньшей мере в двух подшипниках (3) вал (2), при этом корпус (1) ролика имеет выполненную в виде полого цилиндра оболочку (6) ролика, на обоих внешних конечных участках которой предусмотрены гнезда (7) подшипников для подшипников (3), отличающийся тем, что оболочка (6) ролика на своем среднем участке имеет образованное вытяжкой, прежде всего холодной вытяжкой с утонением стенок, утолщение (8).

2. Ролик по п.1, отличающийся тем, что утолщение (8) предусмотрено на внутренней стороне оболочки (6) ролика.

3. Ролик по п.1 или 2, отличающийся тем, что оболочка (6) ролика и утолщение (8) выполнены в виде единого целого.

4. Ролик по любому из предыдущих пунктов, отличающийся тем, что толщина стенки оболочки ролика на среднем, утолщенном участке составляет от приблизительно 6 до приблизительно 12 мм.

5. Ролик по любому из предыдущих пунктов, отличающийся тем, что толщина стенки оболочки (6) ролика на участках без утолщения составляет от приблизительно 3 до приблизительно 8 мм.

6. Ролик по любому из предыдущих пунктов, отличающийся тем, что толщина стенки оболочки (6) ролика от участков без утолщения до утолщенного участка возрастает непрерывно.

7. Ролик по любому из предыдущих пунктов, отличающийся тем, что для образования утолщения оболочки (6) ролика корпус (1) ролика образован посредством вытяжки с утонением стенок заготовки.

Текст

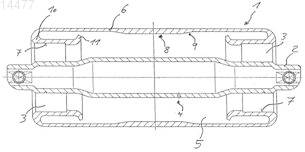

(71)(73) Заявитель и патентовладелец: САНДВИК МАЙНИНГ ЭНД КОНСТРАКШН САППЛАЙ ГМБХ (DE) Описывается ролик для конвейера, прежде всего ременного или ленточного конвейера, имеющий корпус (1) ролика и один, установленный по меньшей мере в двух подшипниках (3) вал (2). Корпус (1) ролика имеет выполненную в виде полого цилиндра оболочку (6) ролика, на обоих внешних конечных участках которой предусмотрены гнезда (7) подшипников для подшипников (3). В соответствии с изобретением оболочка (6) ролика на своем среднем участке имеет утолщение (8). 014477 Настоящее изобретение относится к ролику для конвейера, прежде всего ременного или ленточного конвейера, имеющему корпус ролика и один, установленный по меньшей мере в двух подшипниках вал,при этом корпус ролика имеет выполненную в виде полого цилиндра оболочку ролика, на обоих внешних конечных участках которой предусмотрены гнезда подшипников для подшипников. Предназначенный для конвейера ролик такого рода или же конвейерный ролик известен, к примеру,из DE 10342099 А 1. Обычно в конвейерной установке применяют большое количество таких, расположенных в раме конвейера параллельно друг другу конвейерных роликов для образования транспортировочной линии. По этим роликам перемещается конвейерная лента. Для транспортировки насыпных грузов, к примеру, в горной промышленности, применяют по три, установленных друг по отношению к другу в виде буквы V ролика таким образом, что лента образует подобие ванны. Длина отдельных транспортировочных линий в таких транспортировочных установках может достигать многих километров. Из-за большого веса транспортируемого груза и больших, подлежащих передаче сил конвейерные ролики должны быть выполнены также соответственно прочными с относительно большой толщиной стенок, в силу чего они имеют, соответственно, большой вес. При проектировании конвейера вес роликов должен быть принят во внимание, в особенности, если длина транспортировочной линии составляет многие километры. Т.к. конвейерные ролики должны быть приводимы во вращение, система привода должна быть выполнена, соответственно, мощной для возможности снабжения необходимой энергией. Внешняя оболочка конвейерного ролика является, в идеальном случае, в осевом или же продольном направлении идеально прямой, а в поперечном сечении - идеально круглой. Такая геометрия достигается, в значительной мере, в ненагруженном состоянии. Однако при использовании, т.е. когда транспортируемый груз нагружает ролик, по существу, на горизонтально расположенный конвейерный ролик действует обусловленная весом транспортируемого груза вертикальная сила, ведущая к его деформации. Из-за вращения ролика деформация подвергается постоянному изменению, постоянно отбирающему энергию для изменения энергии вращения. В целом, это ведет к повышенному расходу энергии для приведения в движение конвейерной установки с большим числом конвейерных роликов такого рода. В ролике, состоящем из цилиндрического сплошного тела, деформация ведет к прогибу вниз. Таким образом, конвейерный ролик не является более прямым в продольном направлении. Точно также такое постоянное состояние прогиба наблюдается в корпусах ролика, выполненных в виде полого цилиндра. При уменьшении толщины стенки величина прогиба также уменьшается. Вместо этого происходит тогда деформация другого рода. Если в ненагруженном состоянии поперечное сечение конвейерного ролика является круглым, то при тонких стенках под весом транспортируемого груза поперечное сечение становится на верхнем участке плоским. Другими словами, в то время как нижняя половина ролика остается полукруглой, верхняя половина приобретает форму полуэллипса. Постоянно изменяющееся из-за вращения уплощение корпуса ролика точно также требует энергии,отбираемой от мощности привода конвейерной установки и, следовательно, не поставляемой более для приведения в движения конвейерных роликов. Принимая во внимание вышесказанное, задачей рассматриваемого изобретения является уменьшение потребления энергии конвейерной установки с большим числом конвейерных роликов. Эта задача решается посредством ролика для конвейера, имеющего изложенные в п.1 признаки. Согласно изобретению предусмотрено, что в ролике для конвейера описанного выше типа утолщение предусмотрено на внутренней стороне оболочки ролика. Посредством этого утолщения эффективно предотвращается пружинящая деформация конвейерного ролика под нагрузкой, прежде всего уплощение на верхней стороне. Т.к. деформация корпуса ролика отсутствует, отсутствует отбор энергии деформации от энергии вращения, в силу чего улучшается энергетический баланс конвейерной установки в целом. Наконец, посредством уменьшения толщины стенки на участках оболочки ролика без утолщения может быть достигнута экономия материала. Тем самым,уменьшается вес ролика, посредством чего дополнительно уменьшается необходимая для вращения энергия. Для того чтобы внешняя поверхность оболочки корпуса ролика оставалось в продольном направлении прямой, утолщение преимущественным образом предусмотрено на внутренней стороне оболочки ролика. Предпочтительным является выполнение оболочки ролика и утолщения в виде единого целого. Преимущественно, толщина стенки оболочки ролика на утолщенном участке составляет от приблизительно 6 до приблизительно 12 мм. Предпочтительно толщина стенки там составляет от приблизительно 7 до приблизительно 11 мм, наиболее предпочтительно от приблизительно 8 до приблизительно 10 мм. Преимущественно, толщина стенки оболочки ролика на участках без утолщения составляет от приблизительно 3 до приблизительно 8 мм. Предпочтительно толщина стенки там составляет от приблизительно 4 до приблизительно 7 мм, наиболее предпочтительно от приблизительно 4,5 до приблизительно 6 мм. В предлагаемом в изобретении ролике преимущественным образом предусмотрено, что толщина стенки оболочки ролика от участков без утолщения до утолщенного участка возрастает непрерывно. Тем-1 014477 самым предотвращают подверженные изломам граненые изменения толщины стенки. Предпочтительно для образования утолщения оболочки ролика корпус ролика образован посредством вытяжки с утонением стенок заготовки. Из-за отсутствия обработки резанием предотвращается разрыв волокон в структуре материала, вследствие чего сопротивление разрушению ролика повышается. Настоящее изобретение описывается ниже более подробно на основании подробного описания примера осуществления со ссылкой на фигуру. На единственной фигуре представлено продольное сечение ролика для ременного или ленточного конвейера согласно изобретению. Большое количество таких конвейерных роликов устанавливают параллельно и с отступом друг от друга по длине транспортировочной линии, а транспортируемый груз (не показан) перемещается по верхней стороне роликов в направлении транспортировки. Транспортировочная линия может иметь длину в несколько километров. Для того чтобы транспортируемый груз преждевременно не истирался вследствие трения с роликами, они устанавливаются с возможностью поворота под транспортируемым грузом и приводятся во вращение. Ширина ленты составляет, к примеру, 2200 мм. Для образования имеющей форму ванны ленты для транспортировки сыпучих грузов, таких как руды, гравий или аналогичных, три ролика могут быть установлены в виде буквы V. Конвейерный ролик согласно изобретению имеет корпус 1 ролика и установленный в двух подшипниках 3 качения вал 2. Подшипники 3 качения уплотнены наружу посредством подходящего уплотнения, к примеру, посредством лабиринтного уплотнения. Вал выполнен пустотелым и его средний участок выполнен большим по диаметру по сравнению с обоими, установленными в подшипниках 3 качения концами. В наибольшей по диаметру области вала 2 выполнено радиальное отверстие 4, через которое может осуществляться воздухообмен между внутренней частью 5 ролика и атмосферой, необходимый в силу возникающих при работе температурных перепадов. При работе ролик нагревается, и заключенный во внутренней части 5 корпуса 1 ролика воздух расширяется. При остановке конвейера ролик охлаждается и заключенный (внутри) воздух сжимается. Благодаря отверстию 4 возможен не только быстрый воздухообмен, но и гарантируется, что воздух не протекает через подшипники 3 качения и не приносит с собой снижающие срок службы подшипников 3 загрязнения. Корпус 1 ролика имеет выполненную в виде полого цилиндра оболочку 6 ролика, на обоих внешних конечных участках которой предусмотрены гнезда подшипников для подшипников. На среднем участке оболочки 6 ролика толщина стенки увеличена таким образом, что образуется утолщение 8, расположенное на внутренней стороне оболочки ролика. Утолщение 8 предусмотрено по всему периметру кругового поперечного сечения оболочки 6 ролика. На среднем, утолщенном участке с утолщением 8 толщина стенки выполнена первоначально равномерной. Затем следует участок, на котором толщина стенки непрерывно уменьшается таким образом,что на продольном сечении фигуры можно распознать своего рода рампу 9. На конце рампы 9 толщина стенки достигает величины, равной величине для участка обшивки 9 ролика без утолщения. На внешних участках без утолщения толщина стенки в целях снижения веса выполнена достаточно тонкой. Утолщение 8 предусмотрено с определенной длиной с целью предотвращения образования седловой деформации, которая наблюдалась бы под нагрузкой ролика в случае, если бы на внутренней стороне обшивки 6 ролика использовалось бы усилительное кольцо. Хотя в области кольца уплощение было бы и предотвращено, однако оно проявлялось бы из-за нагрузки, воздействующей по бокам кольца. Предпочтительно ролик конвейера изготавливают из заготовки, имеющей по существу форму полого цилиндра. К примеру, заготовка может иметь диаметр приблизительно 168,3 мм и общую длину приблизительно 420 мм. Толщина стенки составляет приблизительно 8,8 мм. Внешние размеры заготовки имеют существенные поля допуска, в силу чего могут иметь место ощутимые отклонения. Прежде всего,заготовка имеет не совсем точную форму полого цилиндра, т.е. ее диаметр может изменяться по длине,что возможно распознать в продольном сечении как искривление. Поэтому до сих пор при изготовлении конвейерного ролика его внешнюю сторону по всей протяженности длины обрабатывают на токарном станке. Затем обработанный на токарном станке корпус ролика из-за неравномерного снятия материала должен быть отбалансирован. В конвейерном ролике согласно изобретению форму заготовки изменяют посредством вытяжки, в особенности холодной вытяжки с утонением стенок. Посредством этой вытяжки уменьшают как диаметр, так и толщину стенок. В противоположность этому общая длина корпуса ролика увеличивается. После трансформации диаметр составляет, к примеру, приблизительно 159 мм, а толщина стенки без утолщения - приблизительно 4,5 мм. На среднем участке с утолщением 8 толщина стенки составляет, к примеру, приблизительно 8 мм. Общая длина корпуса ролика составляет, к примеру, приблизительно 720 мм, длина утолщения приблизительно 80 мм, а длина рамп 9 на каждой стороне приблизительно 35 мм. Холодная деформация ведет за счет рафинирования структуры к затвердеванию материала, в силу чего корпус 1 ролика становится более устойчивым к износу. Посредством вытяжки с утонением стенок корпус 1 ролика приобретает свою окончательную внешнюю форму. Внешняя оболочка корпуса 1 ролика становится в продольном направлении прямой, а в поперечном сечении круглой. Отпадает необходимость в обработке резанием оболочки 6 ролика на внешней стороне. Тем самым, исключается дисбаланс при последующем вращении ролика. Трудоемкая балансировка ролика отпадает, в силу чего уменьшает-2 014477 ся количество технологических шагов для производства и, следовательно, стоимость производства. Для образования гнезд 7 подшипников концы выполненного в виде полого цилиндра корпуса 1 ролика пластически деформируют по оси вовнутрь, вытягивая через внутреннюю оправку образующую корпус 1 ролика металлическую трубу и индуктивно нагревая ее. Нагретую трубу приводят затем во вращение, и соответственно профилированный формовочный инструмент, вращаясь, надвигается на конец трубы и отгибает кромку стенки вовнутрь. Материал стенки при пластической деформации отходит в радиальном направлении таким образом,что толщина стенки возникающего вдавливания 10 является существенно большей, чем толщина стенки невдавленого участка трубы. Посредством соответствующего профилирования формовочным инструментом концы вдавливания 10 при пластической деформации отходят радиально наружу и образовывают опорное кольцо 11, повышающее устойчивость корпуса 1 ролика или же гнезда 7 подшипника на изгиб. После пластической деформации во вдавливании 10 фрезеруют гнезда 7 подшипников, принимающие в себя подшипники 7 качения. Конвейерный ролик согласно изобретению имеет улучшенную устойчивость формы при уменьшенном, по сравнению с обычным, расходом материала. Посредством этого предотвращают пружинящие изменения формы во время вращения, что ведет к улучшенному энергетическому балансу. На каждом ролике с диаметром приблизительно 219 мм и длиной приблизительно 1150 мм можно сэкономить приблизительно 3 Вт мощности. В случае многокилометровой конвейерной установки с большим количеством роликов экономия мощности достигает значительной величины. Помимо этого конвейерный ролик согласно изобретению имеет по сравнению с обычными роликами уменьшенный шум при движении. Наконец, изготовление конвейерного ролика согласно изобретению в силу калибрированного технологического процесса является менее затратным. Ибо посредством вытяжки с утонением стенок ролик получает его окончательную внешнюю форму. Обточка или другая обработка резанием поверхности оболочки, а также балансировка, отпадают полностью. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Ролик для конвейера, прежде всего ременного или ленточного конвейера, имеющий корпус (1) ролика и один, установленный по меньшей мере в двух подшипниках (3) вал (2), при этом корпус (1) ролика имеет выполненную в виде полого цилиндра оболочку (6) ролика, на обоих внешних конечных участках которой предусмотрены гнезда (7) подшипников для подшипников (3), отличающийся тем, что оболочка (6) ролика на своем среднем участке имеет образованное вытяжкой, прежде всего холодной вытяжкой с утонением стенок, утолщение (8). 2. Ролик по п.1, отличающийся тем, что утолщение (8) предусмотрено на внутренней стороне оболочки (6) ролика. 3. Ролик по п.1 или 2, отличающийся тем, что оболочка (6) ролика и утолщение (8) выполнены в виде единого целого. 4. Ролик по любому из предыдущих пунктов, отличающийся тем, что толщина стенки оболочки ролика на среднем, утолщенном участке составляет от приблизительно 6 до приблизительно 12 мм. 5. Ролик по любому из предыдущих пунктов, отличающийся тем, что толщина стенки оболочки (6) ролика на участках без утолщения составляет от приблизительно 3 до приблизительно 8 мм. 6. Ролик по любому из предыдущих пунктов, отличающийся тем, что толщина стенки оболочки (6) ролика от участков без утолщения до утолщенного участка возрастает непрерывно. 7. Ролик по любому из предыдущих пунктов, отличающийся тем, что для образования утолщения оболочки (6) ролика корпус (1) ролика образован посредством вытяжки с утонением стенок заготовки.

МПК / Метки

МПК: B65G 39/02

Метки: конвейерный, ролик

Код ссылки

<a href="https://eas.patents.su/4-14477-konvejjernyjj-rolik.html" rel="bookmark" title="База патентов Евразийского Союза">Конвейерный ролик</a>

Предыдущий патент: Способ и устройство скважинной спектрометрии с использованием перестраиваемых оптических фильтров

Следующий патент: Раструбное соединение

Случайный патент: Электроискровой способ нанесения толстослойных покрытий повышенной сплошности