Способ ферментации низкомолекулярного сахара в продукт

Номер патента: 21190

Опубликовано: 30.04.2015

Авторы: Мастерман Томас, Медофф Маршалл, Медофф Харрисон

Формула / Реферат

1. Способ ферментации низкомолекулярного сахара в продукт, включающий

приведение низкомолекулярного сахара в среде в контакт с листом, содержащим окисленные волокна биомассы и ферментирующий микроорганизм, иммобилизованный на волокнах; и

ферментацию низкомолекулярного сахара в условиях, подходящих для конверсии указанного сахара в продукт ферментирующим микроорганизмом;

в котором волокна биомассы окислены в окислительной среде способом, выбранным из группы, состоящей из облучения дозой, составляющей приблизительно от 5 до 60 Мрад, химического окисления, ультразвуковой обработки и пиролиза.

2. Способ по п.1, в котором продуктом является углеводород, спирт или водород.

3. Способ по п.1, в котором продуктом является спирт.

4. Способ по п.3, в котором спирт представляет собой бутанол.

5. Способ по п.3, в котором спирт представляет собой этанол.

6. Способ по п.1, в котором микроорганизм представляет собой дрожжи.

7. Способ по п.6, в котором дрожжи выбраны из группы, состоящей из видов Saccharomyces cerevisiae и Pichia stipitis.

8. Способ ферментации низкомолекулярного сахара в органическую кислоту, включающий

приведение низкомолекулярного сахара в среде в контакт с листом, содержащим окисленные волокна биомассы и ферментирующий микроорганизм, иммобилизованный на волокнах; и

ферментацию низкомолекулярного сахара в условиях, подходящих для конверсии указанного сахара в органическую кислоту ферментирующим микроорганизмом;

в котором волокна биомассы окислены в окислительной среде способом, выбранным из группы, состоящей из облучения дозой, составляющей приблизительно от 5 до 60 Мрад, химического окисления при рН ниже приблизительно 5,5, ультразвуковой обработки и пиролиза.

9. Способ по п.8, в котором органическую кислоту выбирают из группы, состоящей из масляной кислоты, молочной кислоты, уксусной кислоты, пропионовой кислоты, янтарной кислоты, 3-гидроксипропионовой кислоты, солей любых данных кислот и смесей любых кислот и соответствующих солей.

10. Способ по п.9, в котором органическая кислота представляет собой масляную кислоту.

11. Способ по п.9, в котором органическая кислота представляет собой молочную кислоту.

12. Способ по п.1 или 8, в котором микроорганизм представляет собой бактерию.

13. Способ по п.12, в котором бактерия включает Zymomonas mobilis.

14. Способ по п.1 или 8, в котором волокна окислены в окислительной среде при облучении ионизирующим излучением.

15. Способ по п.14, в котором облучение осуществляют с использованием пучка частиц.

16. Способ по п.14, в котором облучение осуществляют с использованием пучка электронов.

17. Способ по п.1 или 8, в котором волокна биомассы включают целлюлозный или лигноцеллюлозный материал.

18. Способ по п.1 или 8, в котором волокна биомассы имеют удельную поверхность по методу BET, составляющую более чем 0,25 м2/г.

19. Способ по п.1 или 8, в котором волокна биомассы получают из биомассы, выбранной из группы, в которую входят бумага, бумажные изделия, отходы бумаги, древесина, древесно-стружечные плиты, опилки, сельскохозяйственные отходы, стоки, силос, травы, рисовая шелуха, выжимки, джут, конопля, лен, бамбук, мексиканская агава, манильская пенька, солома, стержни кукурузных початков, кукуруза солома, просо прутьевидное, люцерна, сено, кокосовые волокна, хлопок, морские водоросли, другие водоросли и их смеси.

20. Способ по п.1 или 8, в котором волокна биомассы получают из исходного материала биомассы, который содержит внутренние волокна, и который был измельчен до такой степени, что его внутренние волокна стали практически открытыми.

21. Способ по п.1 или 8, в котором волокна биомассы имеют пористость, составляющую более чем 70%.

22. Способ по п.1 или 8, дополнительно включающий выделение волокон биомассы после ферментации и повторное использование волокон в следующем втором процессе ферментации.

23. Способ по п.1 или 8, в котором лист представляет собой многослойный лист.

24. Способ по п.1 или 8, в котором лист сложен, согнут или пропущен через сито или сетку.

25. Способ по п.1 или 8, в котором волокна биомассы экструдируют или совместно экструдируют.

26. Способ по п.1 или 8, в котором волокна имеют наноразмерную среднюю величину частиц.

27. Способ по п.1 или 8, в котором окисленные волокна биомассы получают посредством окисления исходных волокон биомассы до такой степени, что на исходном волокнистом материале образуются функциональные группы.

28. Способ по п.27, в котором функциональные группы выбирают из группы, состоящей из гидроксильных групп, альдегидных групп, кетонных групп, сложноэфирных групп и карбоксильных групп.

29. Способ по п.27, в котором микроорганизм связан с окисленными волокнами биомассы через указанные функциональные группы.

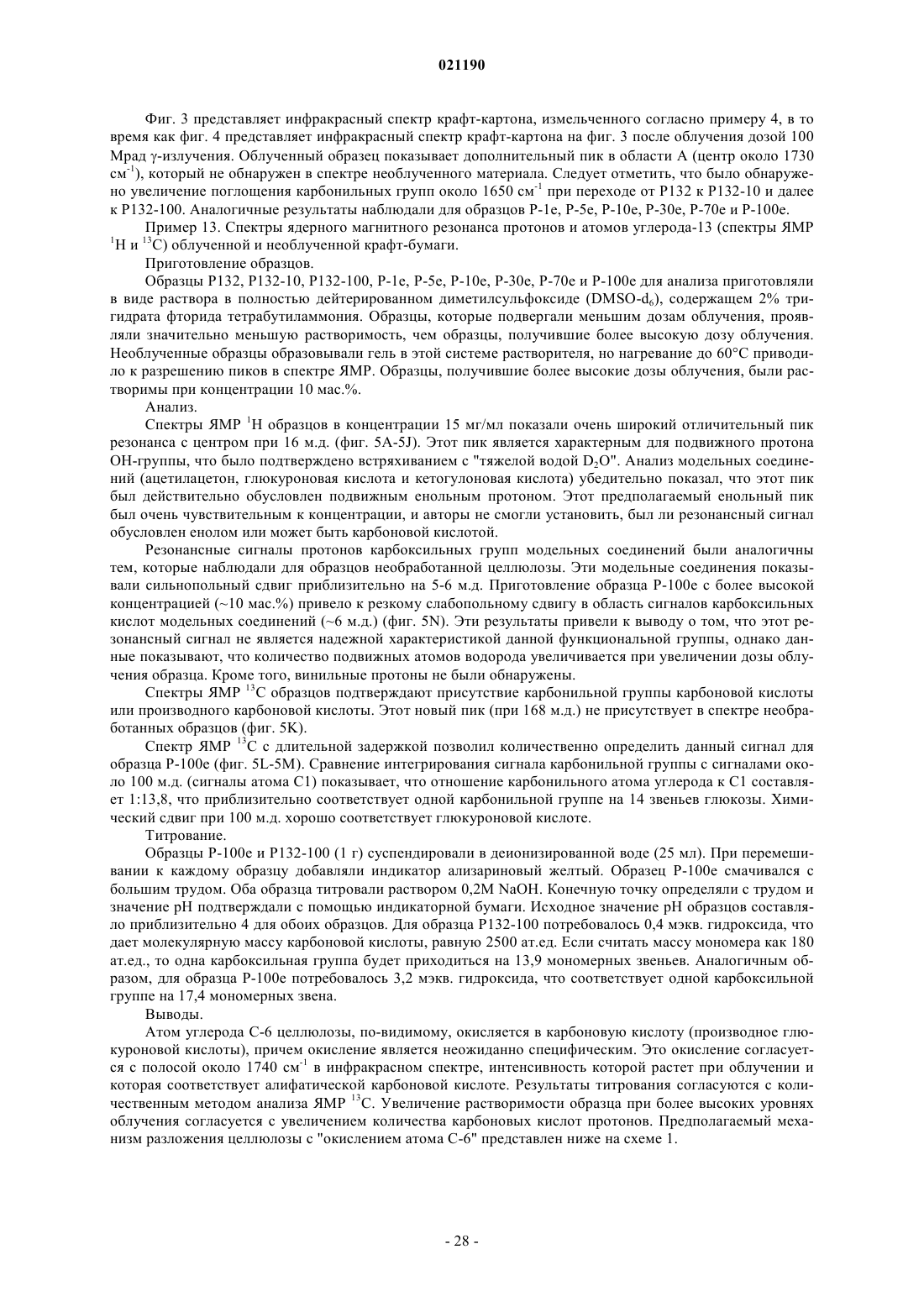

Текст