Волокно-предшественник углеродного волокна, способ его получения и способ получения углеродного волокна

Номер патента: 18977

Опубликовано: 30.12.2013

Авторы: Каваками Дайсуке, Эндо Макото, Танака Фумихико

Формула / Реферат

1. Волокно-предшественник углеродного волокна, характеризующееся среднемассовой молекулярной массой Mw(F) в диапазоне от 200000 до 700000 и степенью полидисперсности Mz(F)/Mw(F) (где Mz(F) указывает на Z-среднюю молекулярную массу волокна) в диапазоне от 2 до 5, где данное волокно-предшественник изготовлено из полимера на основе полиакрилонитрила.

2. Волокно-предшественник углеродного волокна по п.1, где параметр формы Вейбулла m(Р) у предела прочности при растяжении для одиночного волокна, полученный в соответствии с методикой JIS R7606 (2000), составляет 11 и более.

3. Волокно-предшественник углеродного волокна по п.1 или 2, характеризующееся степенью ориентации кристаллитов в диапазоне от 85 до 90%.

4. Способ получения волокна-предшественника углеродного волокна, где прядильный раствор подвергают фильтрованию через фильтр, характеризующийся тонкостью фильтрования в диапазоне от 3 до 15 мкм, а после этого прядению для получения набухающего волокна, при этом прядильный раствор получают в результате растворения в растворителе полимера на основе полиакрилонитрила, характеризующегося среднемассовой молекулярной массой Mw(Р) в диапазоне от 200000 до 700000 и степенью полидисперсности Mz(P)/Mw(P) (где Mz(P) указывает на Z-среднюю молекулярную массу полимера в прядильном растворе) в диапазоне от 2,7 до 6, с концентрацией 5 мас.% и более, но менее чем 30 мас.%, и набухающее волокно подвергают первой стадии вытяжки и обработке сухим теплом для получения волокна-предшественника углеродного волокна по п.1.

5. Способ получения волокна-предшественника углеродного волокна по п.4, где после обработки сухим теплом проводят вытяжку при воздействии сухого тепла со степенью вытяжки в диапазоне от 1,1 до 6.

6. Способ получения волокна-предшественника углеродного волокна по п.4, где прядильный раствор подвергают фильтрованию через фильтр, характеризующийся тонкостью фильтрования в диапазоне от 5 до 15 мкм, а после этого прядению.

7. Способ получения волокна-предшественника углеродного волокна по п.6, где фильтрование осуществляют через фильтр, характеризующийся тонкостью фильтрования в диапазоне от 5 до 10 мкм.

8. Способ получения углеродного волокна, где углеродное волокно получают последовательно в результате проведения стадии окисления с окислением волокна-предшественника углеродного волокна по п.1 при одновременном проведении вытяжки со степенью вытяжки в диапазоне от 0,8 до 3 на воздухе при температуре в диапазоне от 200 до 300°С, стадии предварительной карбонизации с предварительной карбонизацией волокна, полученного на стадии окисления, при одновременном проведении вытяжки со степенью вытяжки в диапазоне от 1 до 1,3 в инертной атмосфере при температуре в диапазоне от 300 до 800°С и стадии карбонизации для карбонизации волокна, полученного на стадии предварительной карбонизации, при одновременной вытяжке со степенью вытяжки в диапазоне от 0,96 до 1,05 в инертной атмосфере при температуре в диапазоне от 1000 до 3000°С.

9. Способ получения углеродного волокна по п.8, где стадию окисления проводят таким образом, чтобы волокно, полученное на стадии окисления, характеризовалось степенью ориентации кристаллитов в диапазоне от 78 до 85% при натяжении вытяжки в диапазоне от 0,1 до 0,25 г/дтекс и степени вытяжки в диапазоне от 1,3 до 3.

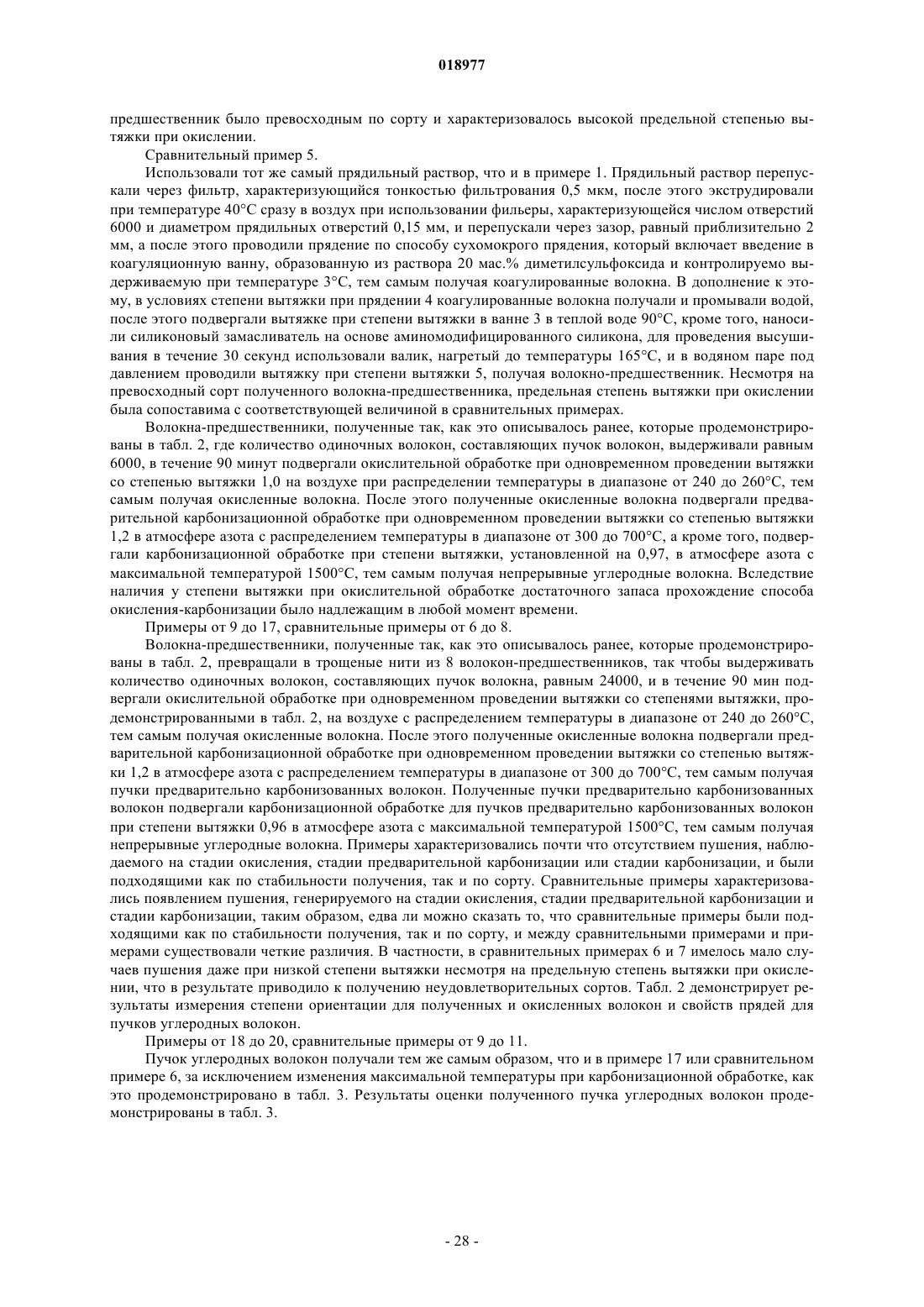

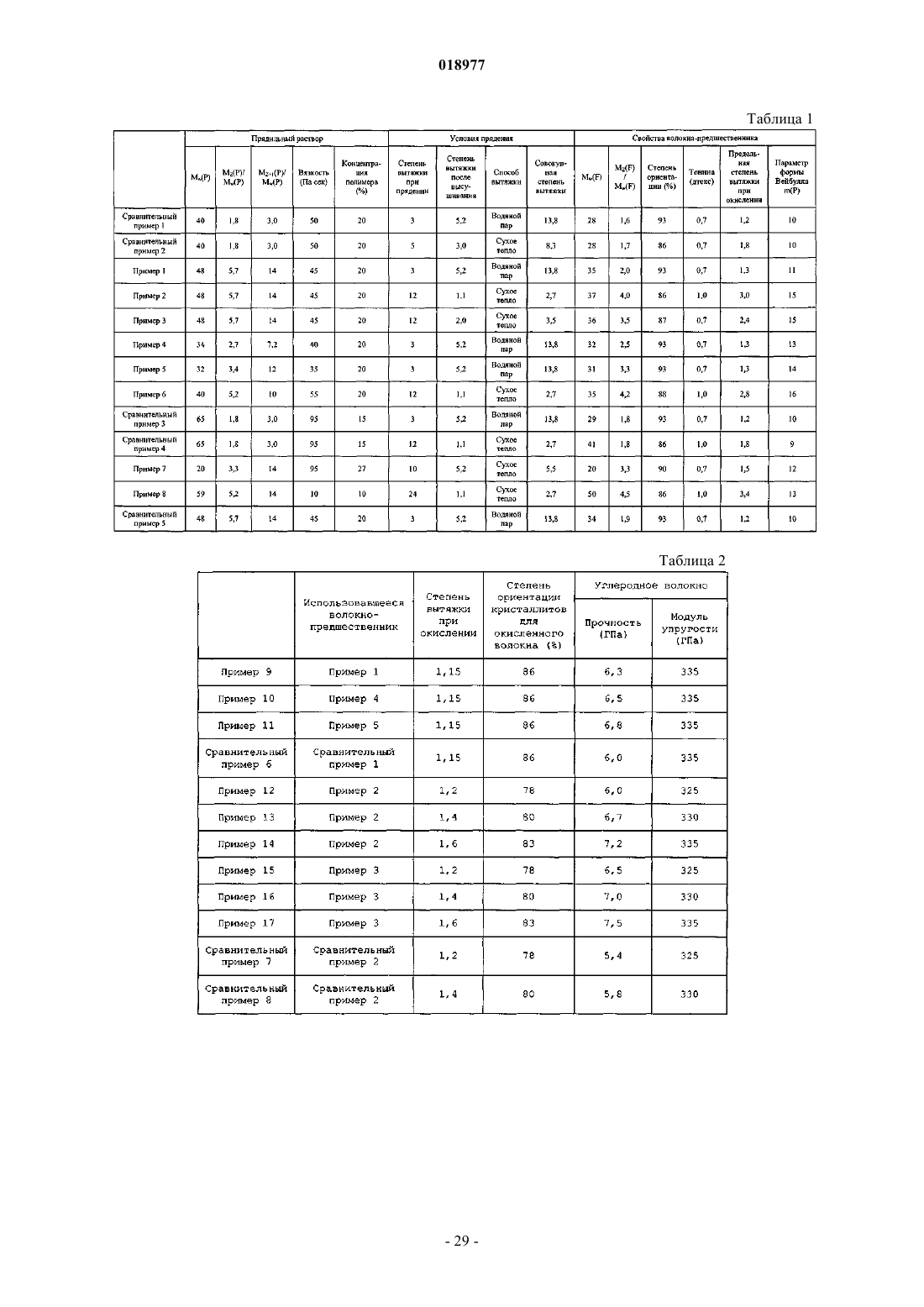

Текст