Способ изготовления абсорбирующего полотна, включающий крепирование на ткани и вытяжку

Номер патента: 12673

Опубликовано: 30.12.2009

Авторы: Маккаллаф Стефен Дж., Сьюпер Гай Х., Эдвардс Стивен Л., Мюррей Фрэнк К.

Формула / Реферат

1. Способ изготовления крепированного на ткани абсорбирующего целлюлозного полотна, включающий:

a) обезвоживание с уплотнением композиции бумажной массы для формования исходного волокнистого слоя, обладающего очевидным хаотическим распределением волокна для изготовления бумаги;

b) укладку обезвоженного волокнистого слоя, обладающего очевидным хаотическим распределением волокон, на транспортирующую передающую поверхность, перемещаемую с первой скоростью; и

c) крепирование на ткани волокнистого слоя с передающей поверхности при сухости от около 30 до около 60% с использованием рисунчатой крепирующей ткани; причем стадию крепирования выполняют под давлением в зоне контакта крепирующей ткани, ограниченной между передающей поверхностью и крепирующей тканью, где ткань перемещают со второй скоростью, меньшей скорости упомянутой передающей поверхности; причем рисунок ткани, параметры зоны контакта, разность скоростей и сухость волокнистого слоя выбирают таким образом, чтобы крепировать волокнистый слой с передающей поверхности и перераспределять на крепирующей ткани с образованием волокнистого слоя с растяжимой сетчатой структурой, содержащей множество взаимосвязанных областей с различной местной плотностью, включающей, по меньшей мере, (i) множество областей скопления волокон, обладающих большой местной плотностью, взаимосвязанных посредством (ii) множества соединительных областей, обладающих меньшей местной плотностью;

в котором растяжимая сетчатая структура волокнистого слоя отличается тем, что она содержит связанную волокнистую матрицу, пористость которой повышается, когда его высушивают и затем подвергают вытяжке.

2. Способ по п.1, включающий вытяжку высушенного волокнистого слоя и увеличение объемности волокнистого слоя.

3. Способ по п.1, включающий вытяжку высушенного волокнистого слоя и уменьшение разносторонности волокнистого слоя.

4. Способ по п.1, в котором крепирование на ткани и параметры процесса изготовления регулируют таким образом, чтобы ориентация волокон в областях скопления волокон была наклонена в поперечном направлении.

5. Способ по п.1, в котором области скопления волокон содержат множество микроскладок, где линии складок проходят в поперечном направлении по отношению к продольному направлению, дополнительно включающий вытяжку высушенного волокнистого слоя в продольном направлении для увеличения объема микроскладок.

6. Способ по п.1, выполняемый со степенью крепирования на ткани от около 10 до около 300%.

7. Способ по п.1, выполняемый со степенью крепирования на ткани, составляющей по меньшей мере около 60%.

8. Способ по п.1, выполняемый со степенью крепирования на ткани 100% или более.

9. Способ по любому из предшествующих пунктов, в котором волокнистый слой снимают с цилиндра сушильной машины без существенного крепирования.

10. Способ по п.9, в котором стадию регулирования угла съема с сушильного цилиндра выполняют, используя направляющий вал для полотна, который располагают рядом с сушильным цилиндром таким образом, чтобы зазор между поверхностью сушильного цилиндра и поверхностью направляющего вала для полотна был менее приблизительно двойной толщины волокнистого слоя.

11. Способ по п.1 изготовления крепированного на ткани абсорбирующего целлюлозного полотна, включающий приклеивание волокнистого слоя к сушильному цилиндру полимерной клеящей покрывающей композицией, последующий съем волокнистого слоя с сушильного цилиндра; в котором приклеивание и съем выполняют таким образом, чтобы, по существу, предохранить растяжимую волокнистую сетчатую структуру.

12. Способ по п.11, дополнительно включающий стадию поддержания клеящей полимерной покрывающей композицией на сушильном цилиндре таким образом, чтобы посредством ее обеспечивать достаточно прочное приклеивание в мокром состоянии при передаче волокнистого слоя на сушильный цилиндр для прикрепления волокнистого слоя к нему во время сушки, в котором клеящую покрывающую композицию поддерживают в податливом состоянии во время сушки таким образом, чтобы волокнистый слой можно было снимать с сушильного цилиндра без использования крепирующего шабера.

13. Способ по п.11, в котором осуществляют тиснение волокнистого слоя в то время, когда он расположен на сушильном цилиндре.

14. Способ по п.13, в котором стадию тиснения волокнистого слоя выполняют в то время, когда он уложен на сушильный цилиндр, посредством тиснильной поверхности, перемещаемой со скоростью в продольном направлении, меньшей скорости сушильного цилиндра.

15. Способ по любому из предшествующих пунктов, в котором крепирование на ткани и параметры процесса изготовления регулируют таким образом, чтобы отношение уменьшения (%) толщины к уменьшению (%) плотности волокнистого слоя составляло менее приблизительно 0,85 при вытяжке волокнистого слоя.

16. Способ по п.1, в котором к волокнистому слою прикладывают вакуум, причем разрежение при приложении вакуума составляет по меньшей мере 5 дюймов ртутного столба.

17. Способ по п.1, в котором исходный волокнистый слой формируют посредством напуска потока композиции бумажной массы на формующий сеточный транспортер, где поток подают со скоростью потока, а сеточный транспортер перемещают со скоростью движения формующего сеточного транспортера, причем разницу между скоростью потока и скоростью формующего сеточного транспортера называют "разностью скоростей потока и сеточного транспортера"; регулирования разности скоростей потока и сеточного транспортера и стадии крепирования на ткани, включая выбор ткани таким образом, чтобы отношение растяжений в продольном и поперечном направлениях волокнистого слоя в сухом состоянии составляло около 1,5 или менее.

18. Способ по п.17, в котором отношение растяжений в продольном и поперечном направлениях волокнистого слоя в сухом состоянии составляет около 0,75 или менее.

19. Способ по п.17, в котором отношение растяжений в продольном и поперечном направлениях волокнистого слоя в сухом состоянии составляет около 0,5 или менее.

20. Способ по любому из пп.17-19, включающий регулирование разности скоростей потока и сеточного транспортера таким образом, чтобы она являлась отрицательной величиной или была больше приблизительно 350 фут/мин.

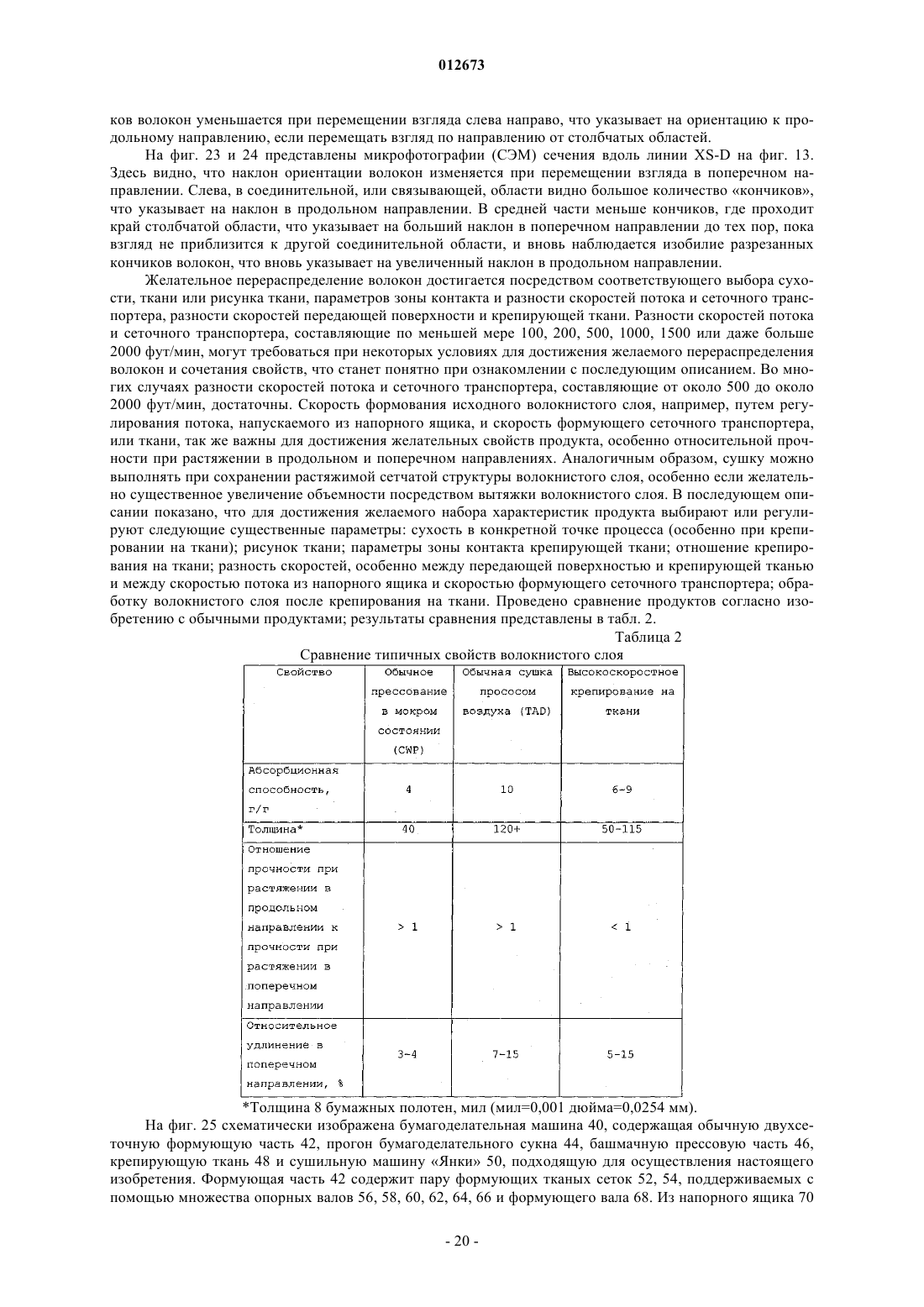

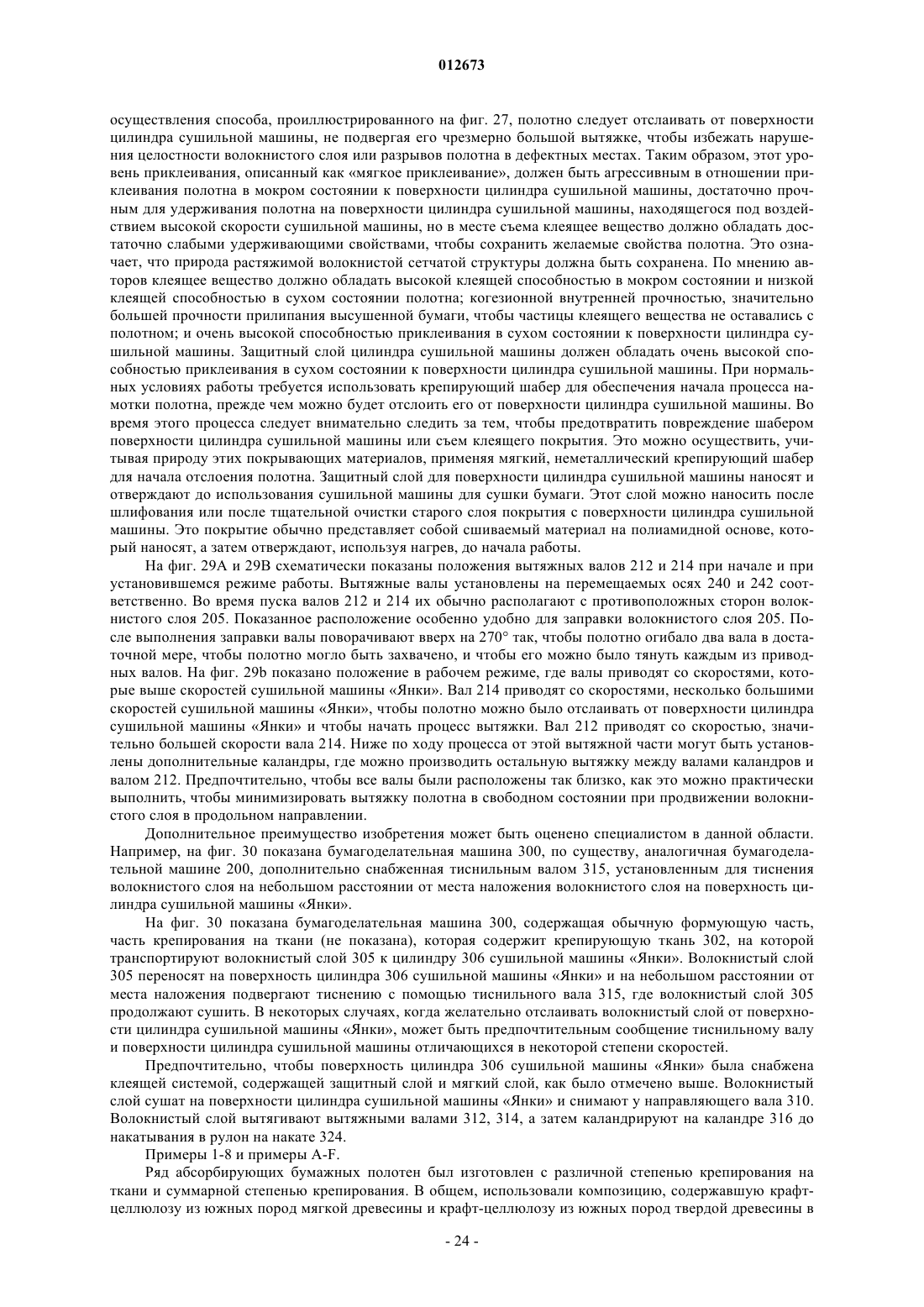

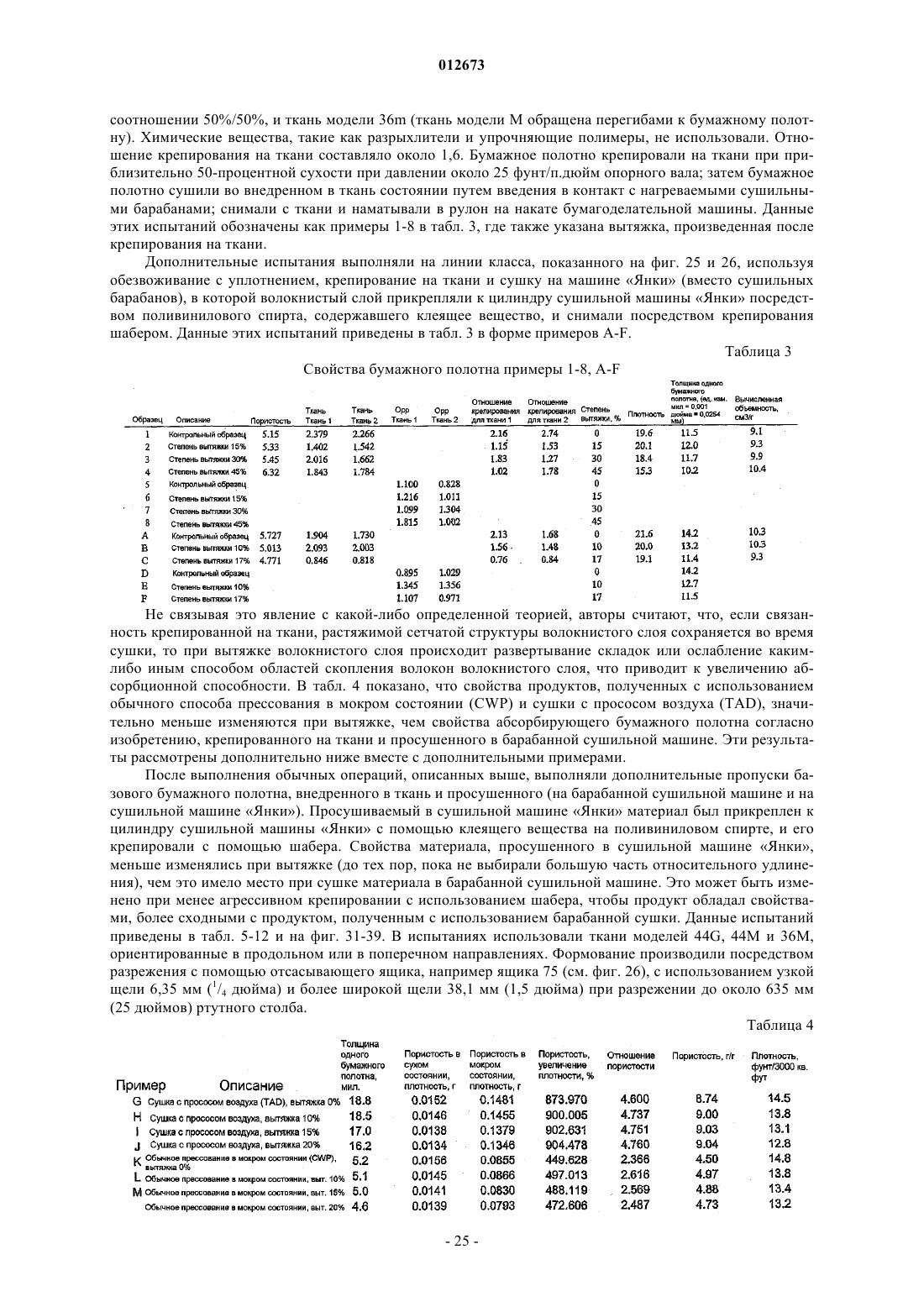

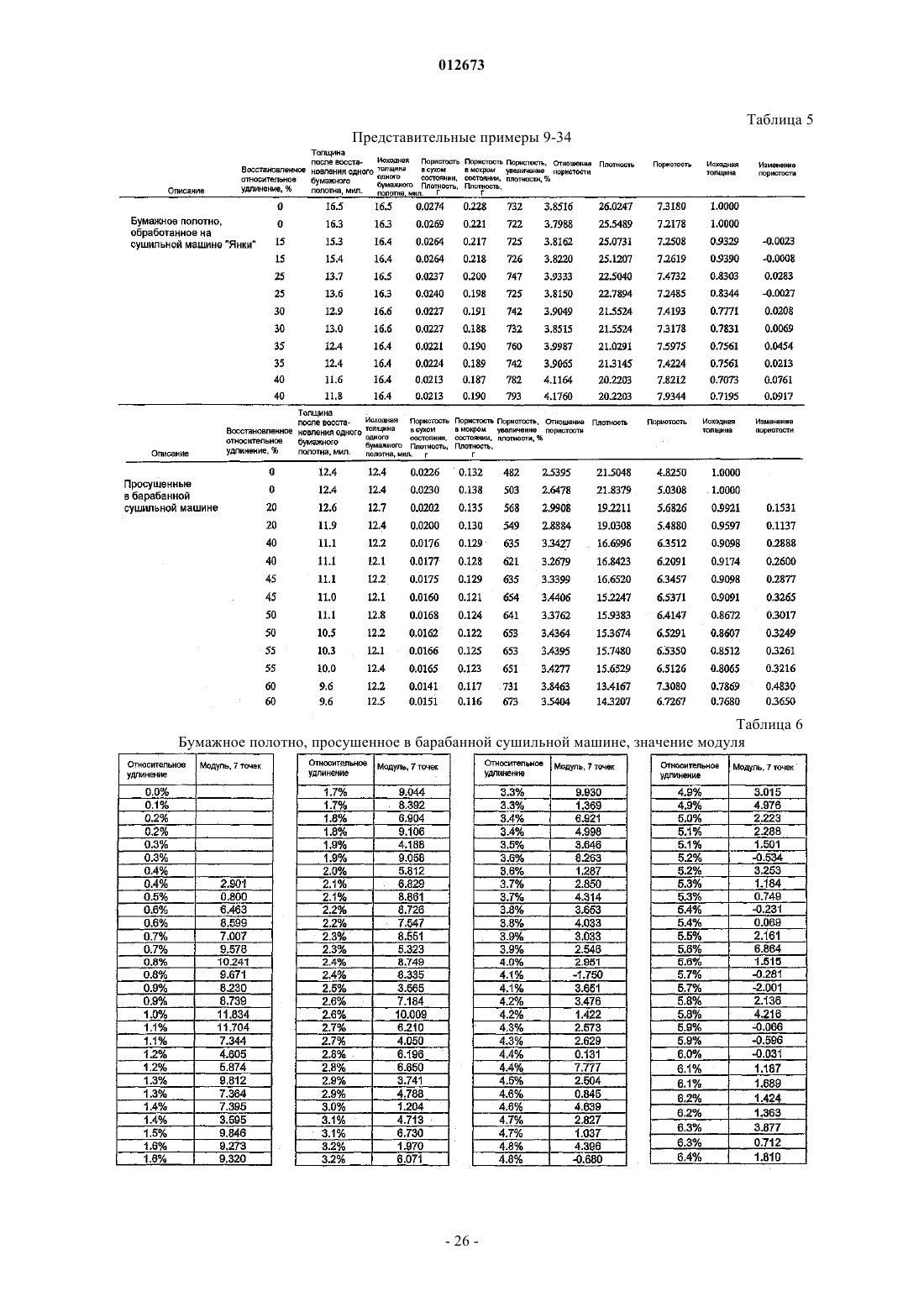

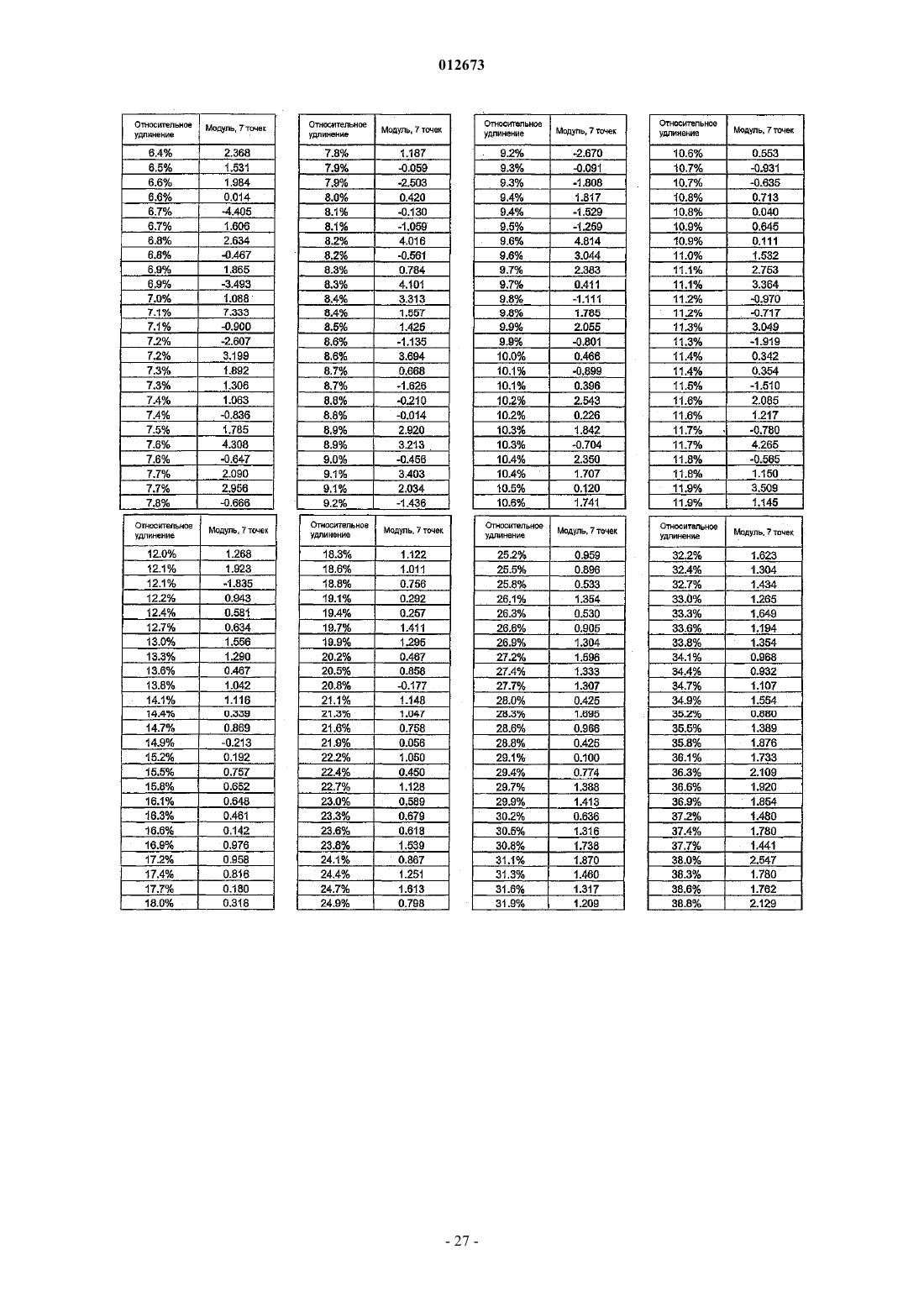

Текст