Пластиковые контейнеры с наружным газо-барьерным покрытием

Номер патента: 1023

Опубликовано: 28.08.2000

Авторы: Хумеле Хайнц, Эрих Хорст, Плестер Джордж, Рул Марк, Пикель Херберт

Формула / Реферат

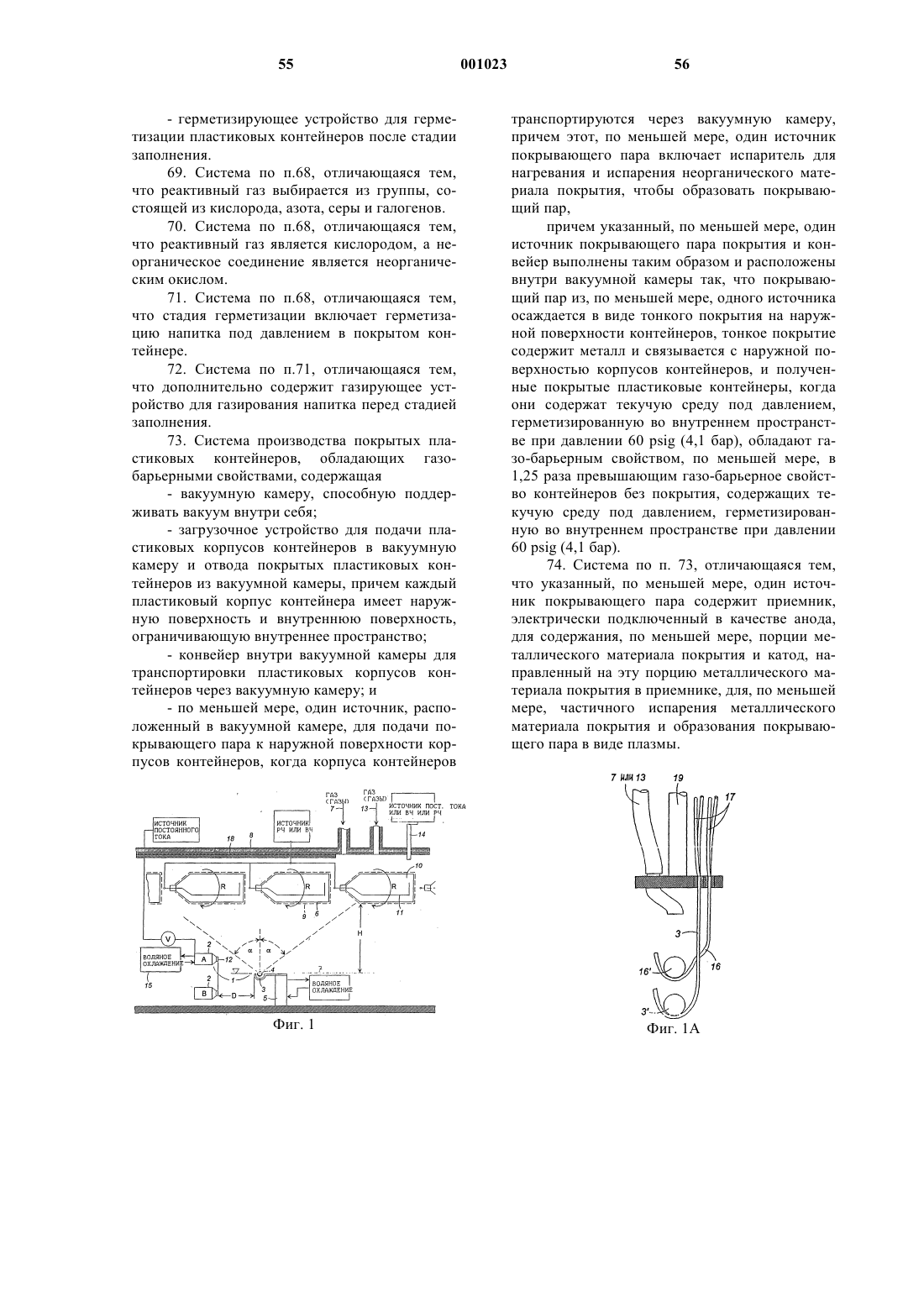

1. Система изготовления покрытого пластикового контейнера, обладающего газо-барьерными свойствами, причем система содержит

- вакуумную камеру, способную поддерживать вакуум внутри себя;

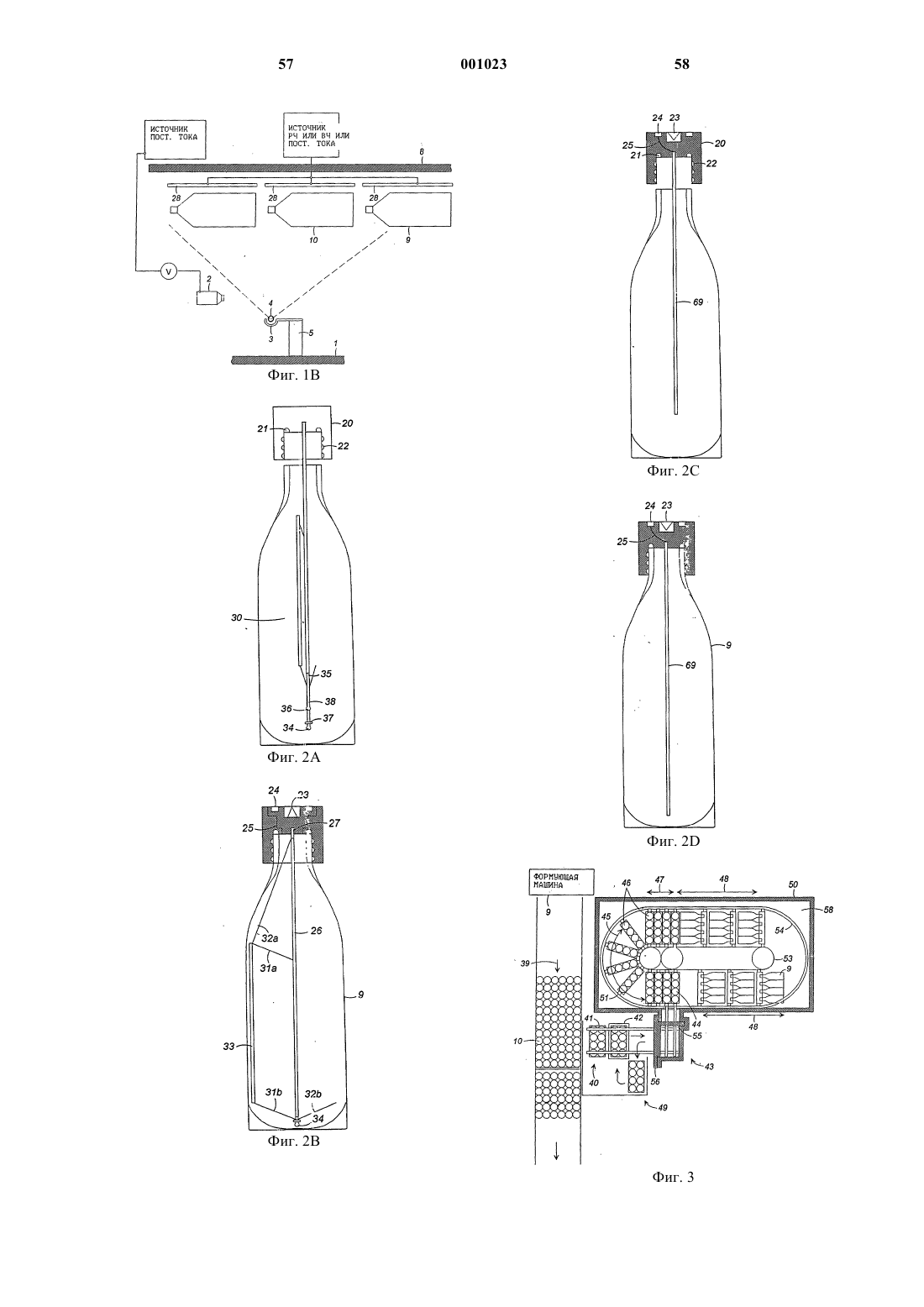

- загрузочное устройство для подачи пластиковых корпусов контейнеров в вакуумную камеру и отвода покрытых пластиковых контейнеров из вакуумной камеры, причем каждый пластиковый корпус контейнера имеет наружную поверхность и внутреннюю поверхность, ограничивающую внутреннее пространство;

- конвейер внутри вакуумной камеры для транспортировки пластиковых корпусов контейнеров через вакуумную камеру; и

- по меньшей мере, один источник, расположенный в вакуумной камере, для подачи покрывающего пара к наружной поверхности корпусов контейнеров, когда корпуса контейнеров транспортируются через вакуумную камеру, причем этот, по меньшей мере, один источник покрывающего пара включает испаритель для нагревания и испарения неорганического материала покрытия, чтобы образовать покрывающий пар;

- средства подачи газа для подачи, по меньшей мере, одного реактивного газа во внутрь вакуумной камеры,

причем указанный, по меньшей мере, один источник покрывающего пара и конвейер выполнены таким образом и расположены внутри вакуумной камеры так, что (а) покрывающий пар из, по меньшей мере, одного источника реагирует с реактивным газом и осаждается в виде тонкого покрытия на наружной поверхности контейнеров, (b) тонкое покрытие содержит неорганическое соединение и связывается с наружной поверхностью корпусов контейнеров, а (с) полученные покрытые пластиковые контейнеры, когда они содержат текучую среду под давлением, герметизированную во внутреннем пространстве при давлении 60 psig (4,1 бар), обладают газо-барьерным свойством, по меньшей мере, в 1,25 раза превышающим газо-барьерные свойства контейнеров без покрытия, содержащих текучую среду под давлением во внутреннем пространстве, герметизированную при давлении 60 psig (4,1 бар).

2. Система по п.1, отличающаяся тем, что реактивный газ выбирают из группы, состоящей из кислорода, азота, серы и галогенов.

3. Система по п.1, отличающаяся тем, что реактивный газ является кислородом, а неорганический состав является неорганическим окислом.

4. Система по п.1, отличающаяся тем, что, когда в вакуумной камере поддерживается вакуум, загрузочное устройство непрерывно подает корпуса контейнеров, находящиеся снаружи вакуумной камеры, в вакуумную камеру к конвейеру, который непрерывно переносит корпуса контейнеров через вакуумную камеру мимо указанного, по меньшей мере, одного источника, а загрузочное устройство непрерывно забирает покрытые контейнеры с конвейера и отводит покрытые контейнеры из вакуумной камеры.

5. Система по п.1, отличающаяся тем, что дополнительно содержит средства поворота корпусов контейнеров, когда корпуса контейнеров транспортируются через вакуумную камеру.

6. Система по п.4, отличающаяся тем, что корпуса контейнеров, каждый, имеют дно и боковые стороны, а конвейер способен ориентировать пластиковые корпуса контейнеров относительно, по меньшей мере, одного источника покрывающего пара, чтобы покрывать как дно, так и боковые стороны контейнера покрывающим паром.

7. Система по п.1, отличающаяся тем, что дополнительно содержит устройство установки крышек для герметизации каждого корпуса контейнера крышкой перед тем, как корпус контейнера подается на конвейер, причем конвейер содержит множество рычагов для зацепления крышек, когда они находятся на корпусах контейнеров, и переноса корпусов контейнеров, когда конвейер транспортирует корпуса контейнеров через вакуумную камеру.

8. Система по п.1, отличающаяся тем, что дополнительно содержит средства образования покрывающего пара в виде плазмы высокой энергии.

9. Система по п.1, отличающаяся тем, что, по меньшей мере, один источник покрывающего пара содержит приемник, электрически подключенный в качестве анода, для содержания, по меньшей мере, одной порции материала покрытия, и катод, направленный на эту порцию материала покрытия в приемнике, для, по меньшей мере, частичного испарения материала покрытия и образования покрывающего пара в виде плазмы.

10. Система по п.9, отличающаяся тем, что катод способен испаряться с образованием порции покрывающего пара.

11. Система по п.10, отличающаяся тем, что катод содержит медь.

12. Система по п.10, отличающаяся тем, что катод содержит магний.

13. Система по п.1, отличающаяся тем, что конвейер и, по меньшей мере, один источник покрывающего пара выполнены и расположены так, что покрывающий пар реагирует на наружной поверхности корпусов контейнеров с реактивным газом, подаваемым средством подачи газа, с образованием покрытия.

14. Система по п.3, отличающаяся тем, что тонкое покрытие дополнительно содержит стеклообразующую металлическую добавку.

15. Способ производства покрытых пластиковых контейнеров, обладающих газо-барьерными свойствами, предусматривающий стадии

- подачи пластиковых корпусов контейнеров в вакуумную камеру при поддержании вакуума в вакуумной камере, причем пластиковые корпуса контейнеров, каждый, имеют внешнюю поверхность и внутреннюю поверхность, ограничивающую внутреннее пространство;

- перемещения пластиковых корпусов контейнеров через вакуумную камеру;

- подачи реактивного газа в вакуумную камеру;

- нагревания и испарения неорганического материала покрытия с помощью испарителя, расположенного в вакуумной камере, с образованием покрывающего пара;

- отвода покрытых пластиковых контейнеров из вакуумной камеры,

причем стадии перемещения корпусов контейнеров и образования покрывающего пара проводят так, чтобы при перемещении корпусов контейнеров через вакуумную камеру покрывающий пар реагировал с реактивным газом, и осаждалось тонкое покрытие на наружной поверхности контейнеров, причем (b) тонкое покрытие содержит неорганическое соединение и связывается с наружной поверхностью корпусов контейнеров, и (с) полученные покрытые пластиковые контейнеры, когда они содержат текучую среду под давлением, герметизированную во внутреннем пространстве при давлении 60 psig (4,1 бар), обладают газо-барьерным свойствам, по меньшей мере, в 1,25 раза превышающим газо-барьерные свойства контейнеров без покрытия, когда контейнеры без покрытия содержат текучую среду под давлением, герметизированную во внутреннем пространстве при давлении 60 psig (4,1 бар).

16. Способ по п.15, отличающийся тем, что реактивный газ выбирают из группы, состоящей из кислорода, азота, серы и галогенов.

17. Способ по п.15, отличающийся тем, что реактивный газ является кислородом, а неорганическое соединение является неорганическим окислом.

18. Способ по п.15, отличающийся тем, что когда в вакуумной камере поддерживают вакуум, стадия подачи предусматривает непрерывную подачу корпусов контейнеров, находящихся снаружи вакуумной камеры, в вакуумную камеру к конвейеру, причем стадия перемещения предусматривает непрерывное перемещение корпусов контейнеров через вакуумную камеру мимо указанного, по меньшей мере, одного источника, а стадия подачи дополнительно включает непрерывное забирание покрытых контейнеров с конвейера и отвод покрытых контейнеров из вакуумной камеры.

19. Способ по п.15, отличающийся тем, что стадия перемещения включает поворот корпусов контейнеров, когда они перемещаются через вакуумную камеру.

20. Способ по п.18, отличающийся тем, что стадия подачи предусматривает автоматическую и непрерывную подачу корпусов контейнеров роторным загрузочным устройством в вакуумную камеру к конвейеру от источника корпусов контейнеров, находящегося снаружи вакуумной камеры, и автоматическое и непрерывное забирание покрытых контейнеров с конвейера и их транспортирование к месту снаружи вакуумной камеры.

21. Способ по п.20, отличающийся тем, что роторное загрузочное устройство содержит подающее колесо, установленное с возможностью вращения во входе вакуумной камеры.

22. Способ по п.21, отличающийся тем, что в каждом входе с колесом подачи имеются зажимы для захватывания горловин корпуёют контейнеров, когда корпуса контейнеров транспортируются подающим колесом.

23. Способ по п.20, отличающийся тем, что роторное загрузочное устройство содержит первый наружный роторный питатель для автоматической и непрерывной подачи непокрытых пластиковых корпусов контейнеров к подающему колесу и первый внутренний роторный питатель для автоматической и непрерывной подачи непокрытых пластиковых корпусов контейнеров от подающего колеса к конвейеру, второй внутренний роторный питатель для автоматической и непрерывной подачи покрытых пластиковых корпусов контейнеров от конвейера к подающему колесу и второй наружный роторный питатель для автоматического и непрерывного отвода покрытых пластиковых контейнеров от подающего колеса.

24. Способ по п.23, отличающийся тем, что зажимы для захватывания горловин корпусов контейнеров расположены на внутренних и наружных роторных питателях.

25. Способ по п.15, отличающийся тем, что дополнительно предусматривает стадию образования покрывающего пара в виде плазмы высокой энергии.

26. Способ по п.15, отличающийся тем, что дополнительно предусматривает стадию герметизации корпусов контейнеров так, чтобы корпуса контейнеров герметизировались, когда они находятся в вакуумной камере, для предотвращения выхода воздуха из внутреннего пространства корпусов контейнеров.

27. Способ по п.26, отличающийся тем, что корпуса контейнеров герметизируют при большем давлении во внутреннем пространстве контейнеров, чем в вакуумной камере.

28. Способ по п.15, отличающийся тем, что стадия подачи покрывающего пара дополнительно предусматривает, по меньшей мере, один из способов химического или физического связывания неорганического соединения с наружной поверхностью корпусов контейнеров.

29. Способ по п.15, отличающийся тем, что испаритель содержит приемник, электрически подключенный в качестве анода, для содержания, по меньшей мере, одной порции материала покрытия и катод, а стадия образования покрывающего пара предусматривает направление катода на эту порцию материала покрытия в приемнике для, по меньшей мере, частичного испарения материала покрытия и образования покрывающего пара в виде плазмы.

30. Способ по п.29, отличающийся тем, что стадия испарения включает испарение, по меньшей мере, части катода, чтобы образовать порцию покрывающего пара.

31. Способ по п.30, отличающийся тем, что катод содержит медь.

32. Способ по п.30, отличающийся тем, что катод содержит магний.

33. Способ по п.15, отличающийся тем, что стадия подачи включает испарение компонента, который придает цвет покрытию на контейнере.

34. Способ по п.17, отличающийся тем, что стадию образования покрывающего пара проводят так, что неорганический окисел является SiOx, где х находится в диапазоне от 1,7 до 2,0.

35. Способ по п.17, отличающийся тем, что тонкое покрытие дополнительно содержит стеклообразующую металлическую добавку.

36. Способ по п.35, отличающийся тем, что стеклообразующая металлическая добавка содержит Мg.

37. Способ по п.35, отличающийся тем, что стадию подачи покрывающего пара проводят так, что стеклообразующая металлическая добавка присутствует в покрытии в количестве от 0,01 до 50 вес.% относительно Si и выбирается из группы, состоящей из Li, Na, К, Rb, Cr, Мg, Са, Sr, Ba, Ti, Al, Mn, V, Fe, Co, Ni, Zn, Cu, Sn, Ge и In.

38. Способ по п.35, отличающийся тем, что стадию подачи покрывающего пара проводят так, что стеклообразующая металлическая добавка присутствует в покрытии в количестве от 0,01 до 15 вес.% относительно Si.

39. Способ по п.35, отличающийся тем, что стадию подачи покрывающего пара проводят так, что покрытие осаждают на наружной поверхности корпуса контейнера с использованием вакуумного осаждения из паровой фазы, причем получают по существу однородное, аморфное покрытие, имеющее некоторую толщину, а неорганический окисел и стеклообразующая металлическая добавка присутствуют в покрытии в концентрациях, которые по существу постоянны по толщине покрытия, неорганический окисел является SiOx, где х находится в диапазоне от 1,7 до 2,0.

40. Покрытый пластиковый контейнер, полученный способом по п.15.

41. Контейнер по п.40, отличающийся тем, что реактивный газ выбран из группы, состоящей из кислорода, азота, серы и галогенов.

42. Контейнер по п.40, отличающийся тем, что реактивный газ является кислородом, а неорганическое соединение является неорганическим окислом.

43. Контейнер по п.40, отличающийся тем, что покрытие по существу однородно.

44. Контейнер по п.40, отличающийся тем, что покрытие аморфно.

45. Контейнер по п.42, отличающийся тем, что покрытие дополнительно содержит стеклообразующую металлическую добавку.

46. Контейнер по п.45, отличающийся тем, что покрытие имеет некоторую толщину, а неорганический окисел и стеклообразующая металлическая добавка присутствуют в покрытии в концентрациях, которые по существу постоянны по толщине покрытия.

47. Контейнер по п.45, отличающийся тем, что неорганический окисел есть SiOx, a x находится в диапазоне от 1,7 до 2,0.

48. Контейнер по п.45, отличающийся тем, что стеклообразующая металлическая добавка содержит Мg.

49. Контейнер по п.47, отличающийся тем, что стеклообразующая металлическая добавка присутствует в покрытии в количестве от 0,01 до 50 вес.% на основании Si и выбрана из группы, состоящей из Li, Na, К, Rb, Cr, Мg, Са, Sr, Ba, Ti, Al, Mn, V, Fe, Co, Ni, Zn, Cu, Sn, Ge и In.

50. Контейнер по п.47, отличающийся тем, что стеклообразующая металлическая добавка присутствует в покрытии в количестве от 0,01 до 15 вес.% на основании Si.

51. Контейнер по п.47, отличающийся тем, что покрытие является по существу однородным аморфным и имеет некоторую толщину, а неорганический окисел и стеклообразующая металлическая добавка присутствуют в покрытии в концентрациях, которые по существу постоянны по толщине покрытия, неорганический окисел является SiOx, где х находится в диапазоне от 1,7 до 2,0.

52. Контейнер по п.51, отличающийся тем, что толщина покрытия составляет 10-100 нм.

53. Контейнер по п.40, отличающийся тем, что неорганическое покрытие дополнительно содержит краситель для окрашивания наружной поверхности контейнера.

54. Способ получения переработанного пластика, предусматривающий стадии

- обеспечения партии пластика, по меньшей мере, часть которой содержит покрытые пластиковые контейнеры, изготовленные способом по п.15, причем каждый покрытый пластиковый контейнер содержит пластиковый корпус, имеющий внутреннюю поверхность, ограничивающую внутреннее пространство, наружную поверхность и покрытие на наружной поверхности, содержащее неорганическое соединение;

- преобразования партии пластика в форму, пригодную для экструзии расплава.

55. Способ по п.54, отличающийся тем, что реактивный газ выбирают из группы, состоящей из кислорода, азота, серы и галогенов.

56. Способ по п.54, отличающийся тем, что реактивный газ является кислородом, а неорганическое соединение является неорганическим окислом.

57. Способ по п.54, отличающийся тем, что стадия преобразования включает измельчение партии пластика для получения чешуек и расплавление чешуек с образованием расплавленного экструдируемого вторичного пластика.

58. Способ по п.54, отличающийся тем, что стадия преобразования включает деполимеризацию партии пластика и повторную полимеризацию упомянутой деполяризованной партии пластика с образованием расплавленного экструдируемого вторичного пластика.

59. Способ по п.56, отличающийся тем, что неорганический окисел является двуокисью кремния.

60. Способ по п.56, отличающийся тем, что неорганический окисел является SiOx, где х находится в диапазоне от 1,7 до 2,0.

61. Способ по п.54, отличающийся тем, что толщина покрытия составляет 10-100 нм.

62. Способ упаковки напитков, предусматривающий стадии

- обеспечения покрытого пластикового контейнера, изготовленного способом по п.15, причем покрытыщ пластиковый контейнер содержит пластиковый корпус, имеющий внутреннюю поверхность, ограничивающую внутреннее пространство, и наружную поверхность, и покрытие на наружной поверхности, содержащее неорганическое соединение, причем покрытие обладает газо-барьерными свойствами;

- наполнения пластикового контейнера напитком; и

- герметизации пластикового контейнера после стадии заполнения.

63. Способ по п.62, отличающийся тем, что реактивный газ выбирают из группы, состоящей из кислорода, азота, серы и галогенов.

64. Способ по п.62, отличающийся тем, что реактивный газ является кислородом, а неорганическое соединение является неорганическим окислом.

65. Способ по п.62, отличающийся тем, что стадия обеспечения включает непрерывную подачу множества покрытых пластиковых контейнеров, стадия заполнения включает непрерывное заполнение множества покрытых пластиковых контейнеров напитком, а стадия герметизации включает непрерывную герметизацию напитка во множестве контейнеров после стадии заполнения.

66. Способ по п.62, отличающийся тем, что стадия герметизации включает герметизацию напитка под давлением в покрытом контейнере.

67. Способ по п.66, отличающийся тем, что дополнительно содержит стадию газирования напитка перед стадией заполнения.

68. Система упаковки напитков, содержащая

- систему производства покрытых пластиковых контейнеров по п.1;

- заполняющее устройство для заполнения пластиковых контейнеров напитком; и

- герметизирующее устройство для герметизации пластиковых контейнеров после стадии заполнения.

69. Система по п.68, отличающаяся тем, что реактивный газ выбирается из группы, состоящей из кислорода, азота, серы и галогенов.

70. Система по п.68, отличающаяся тем, что реактивный газ является кислородом, а неорганическое соединение является неорганическим окислом.

71. Система по п.68, отличающаяся тем, что стадия герметизации включает герметизацию напитка под давлением в покрытом контейнере.

72. Система по п.71, отличающаяся тем, что дополнительно содержит газирующее устройство для газирования напитка перед стадией заполнения.

73. Система производства покрытых пластиковых контейнеров, обладающих газо-барьерными свойствами, содержащая

- вакуумную камеру, способную поддерживать вакуум внутри себя;

- загрузочное устройство для подачи пластиковых корпусов контейнеров в вакуумную камеру и отвода покрытых пластиковых контейнеров из вакуумной камеры, причем каждый пластиковый корпус контейнера имеет наружную поверхность и внутреннюю поверхность, ограничивающую внутреннее пространство;

- конвейер внутри вакуумной камеры для транспортировки пластиковых корпусов контейнеров через вакуумную камеру; и

- по меньшей мере, один источник, расположенный в вакуумной камере, для подачи покрывающего пара к наружной поверхности корпусов контейнеров, когда корпуса контейнеров транспортируются через вакуумную камеру, причем этот, по меньшей мере, один источник покрывающего пара включает испаритель для нагревания и испарения неорганического материала покрытия, чтобы образовать покрывающий пар,

причем указанный, по меньшей мере, один источник покрывающего пара покрытия и конвейер выполнены таким образом и расположены внутри вакуумной камеры так, что покрывающий пар из, по меньшей мере, одного источника осаждается в виде тонкого покрытия на наружной поверхности контейнеров, тонкое покрытие содержит металл и связывается с наружной поверхностью корпусов контейнеров, и полученные покрытые пластиковые контейнеры, когда они содержат текучую среду под давлением, герметизированную во внутреннем пространстве при давлении 60 psig (4,1 бар), обладают газо-барьерным свойством, по меньшей мере, в 1,25 раза превышающим газо-барьерное свойство контейнеров без покрытия, содержащих текучую среду под давлением, герметизированную во внутреннем пространстве при давлении 60 psig (4,1 бар).

74. Система по п. 73, отличающаяся тем, что указанный, по меньшей мере, один источник покрывающего пара содержит приемник, электрически подключенный в качестве анода, для содержания, по меньшей мере, порции металлического материала покрытия и катод, направленный на эту порцию металлического материала покрытия в приемнике, для, по меньшей мере, частичного испарения металлического материала покрытия и образования покрывающего пара в виде плазмы.

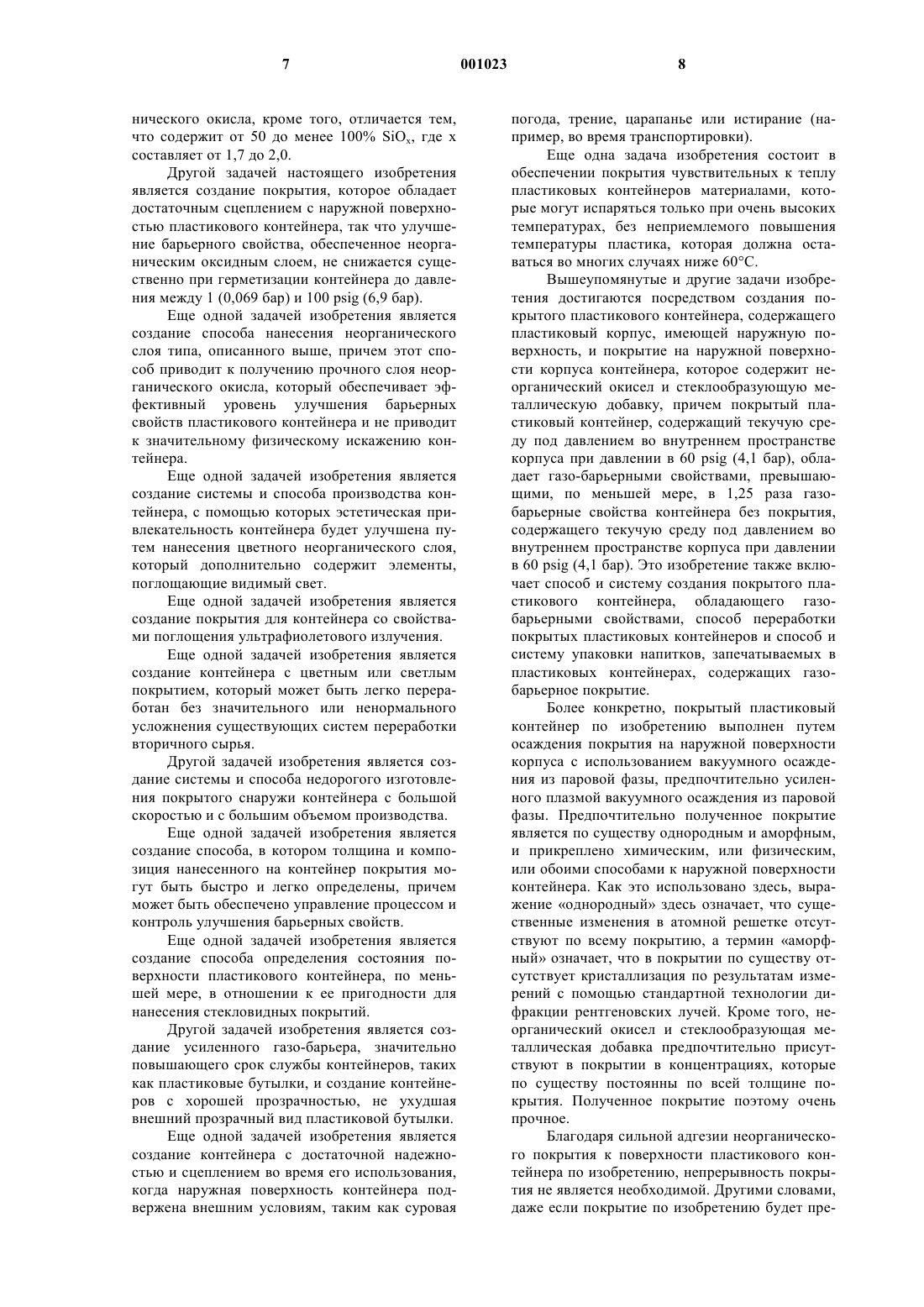

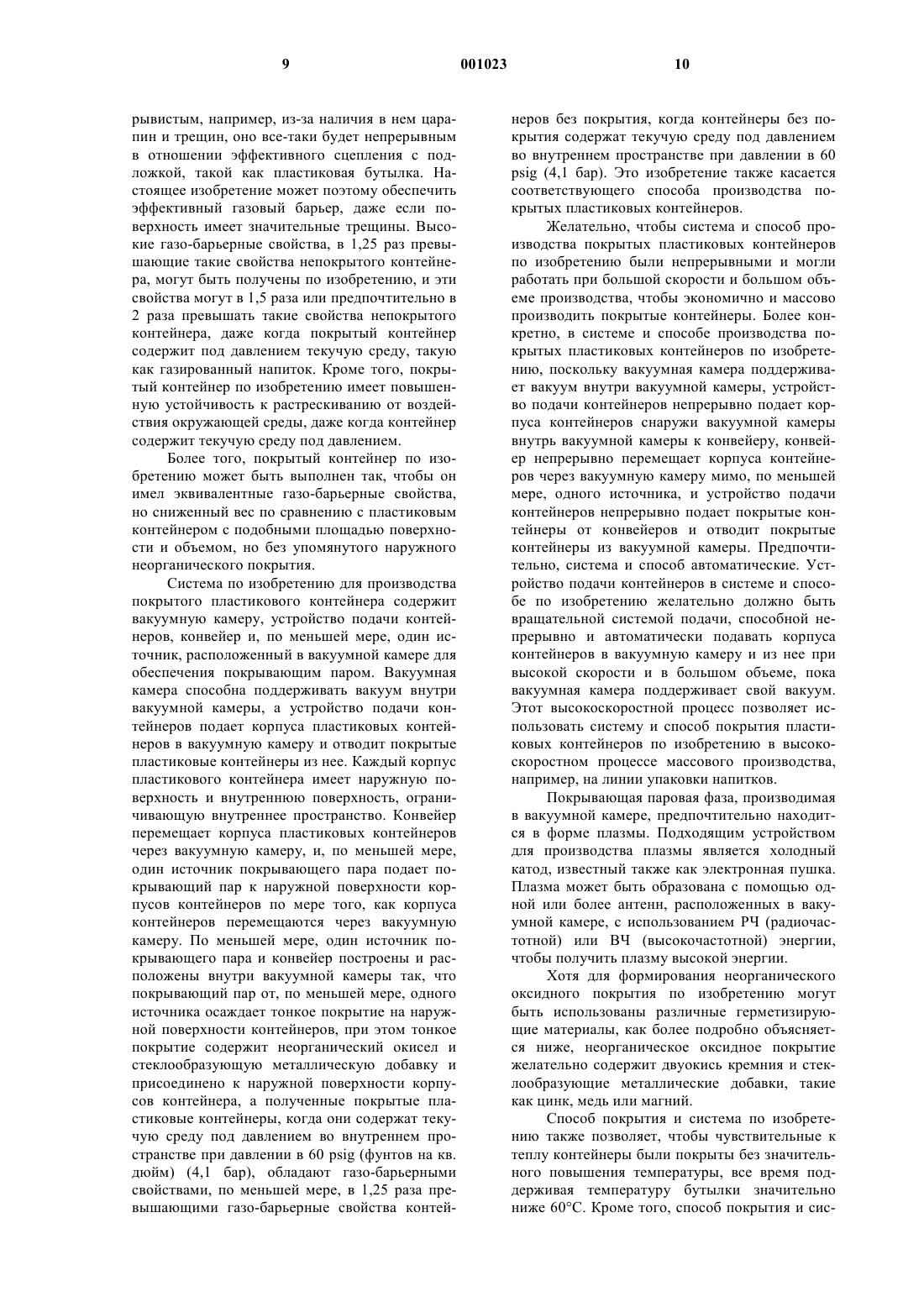

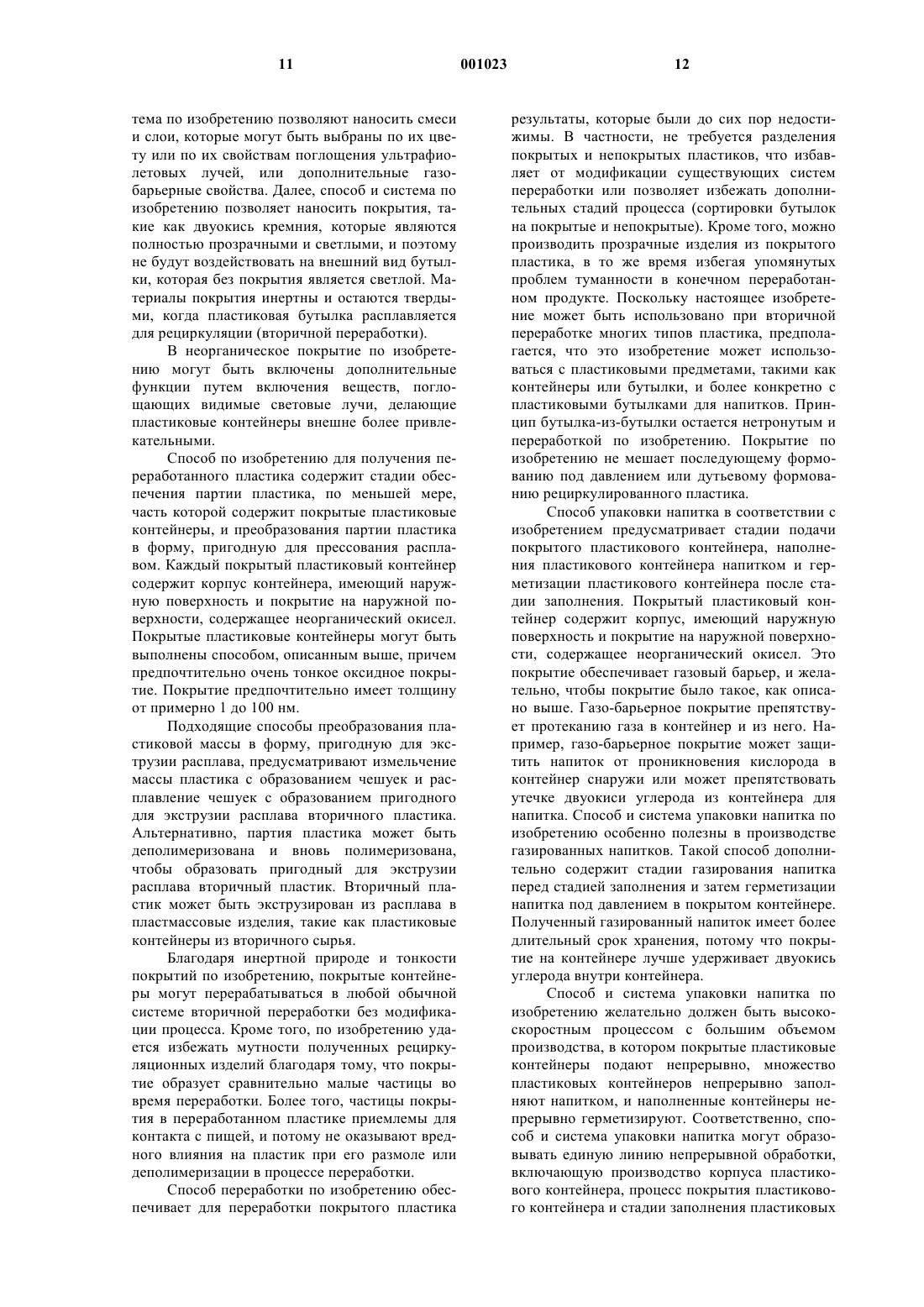

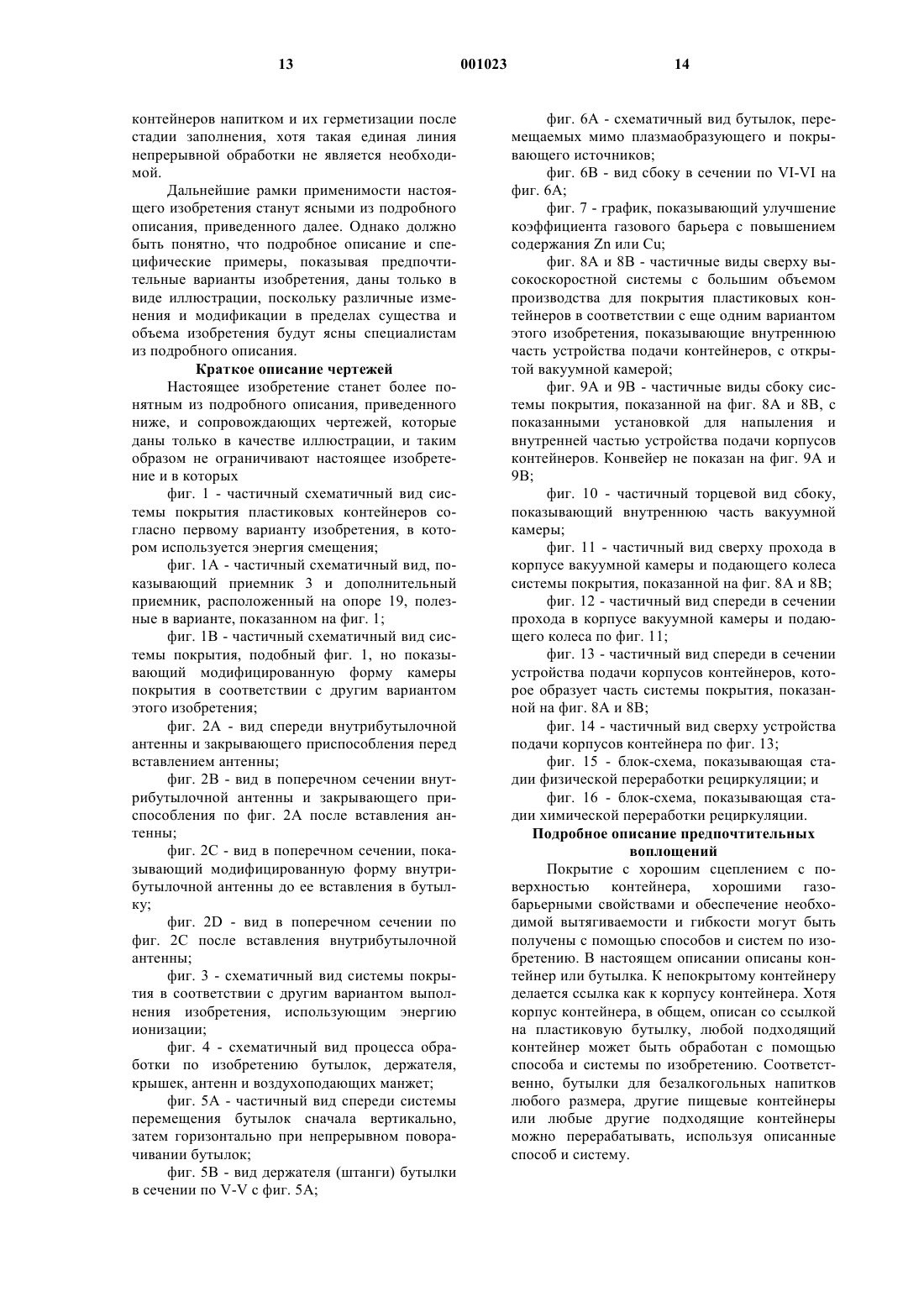

Текст