Шихта для получения кокса

Номер патента: 21524

Опубликовано: 30.07.2015

Формула / Реферат

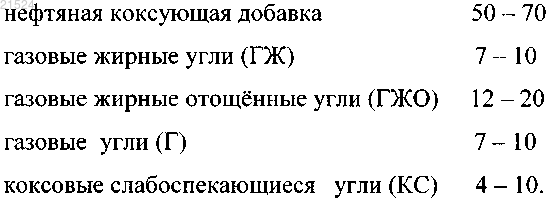

1. Шихта для получения кокса, включающая смесь углей и коксующую добавку, отличающаяся тем, что коксующая добавка является нефтяной с содержанием летучих веществ 16-17% и показателем отражения витринита 1,8-2,4%, смесь углей состоит из угольных концентратов при следующем соотношении компонентов в шихте, мас.%:

2. Шихта по п.1, отличающаяся тем, что коксовый слабоспекающийся концентрат является низкометаморфизованным.

Текст

ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОКСА Изобретение относится к получению шихты для металлургического кокса. Повышение качества шихты, снижение зольности получаемого из нее кокса и увеличение его послереакционной прочности происходит за счет использования нефтяной коксующей добавки в количестве 50-70 мас.% и угольных концентратов марок ГЖ - 7-10 мас.%, ГЖО - 12-20 мас.%, Г - 7-10, КС 4-10 мас.%. Шихта содержит 16-17% летучих веществ и имеет показатель отражения витринита 1,8-2,4%. Дунцев Дмитрий Юрьевич, Тристан Виктор Михайлович (RU) Бутолина А.В. (RU)(71)(73) Заявитель и патентовладелец: ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО "ГУБАХИНСКИЙ КОКС" (RU) Изобретение относится к коксохимическому производству, в частности к получению шихты для металлургического кокса. Известна шихта для получения металлургического кокса по патенту РФ на изобретение 2224782,С 10 В 57/04, 2004, содержащая жирные, отощнно-спекающие угли и спекающую добавку. Шихта дополнительно содержит газово-жирные коксовые слабоспекающиеся угли. Спекающая добавка получена путем смешения пекообразного продукта с отходами пластмасс. Недостатком является невысокая горячая прочность кокса. Известен способ подготовки к коксованию угольной шихты по авторскому свидетельству СССР 1778137, С 10 В 57/04, 1992. Шихта состоит из жирных, коксовых, газовых и отощенно-спекающихся углей. Для повышения механической прочности кокса шихту разделяют на классы по крупности и к выделенным классам добавляют в качестве органической добавки нефтяные продукты с определенным выходом летучих веществ. Недостатком является сложность технологии, невысокое качество кокса. В качестве ближайшего аналога заявляемому техническому решению выбрано изобретение по авторскому свидетельству СССР 1703674, С 10 В 57/04, 1992. Шихта для получения металлургического кокса включает газовые, жирные, коксовые, отощнно-спекающиеся угли и железосодержащую спекающую добавку. В качестве спекающей добавки используют остатки процесса термообработки сернистых гудронов в присутствии железорудного концентрата с температурой размягчения 80-100 С и температурой кипения выше 530 С. Недостатком является высокое содержание золы в коксе, низкое содержание серы, большой интервал между показателями реакционной способности и послереакционной прочности. Технической задачей заявляемого изобретения является повышение качества шихты. Технический результат заключается в снижении зольности получаемого из шихты кокса и в увеличении его послереакционной (горячей) прочности за счет улучшения свойств шихты. Технический результат достигается за счет того, что в шихте для получения кокса, включающей смесь углей и коксующую добавку, согласно изобретению коксующая добавка является нефтяной с содержанием летучих веществ 16-17% и показателем отражения витринита 1,8-2,4%, смесь углей состоит из угольных концентратов при следующем соотношении компонентов в шихте, мас.%: Коксовый слабоспекающийся концентрат может быть низкометаморфизованным (КСН). Технический результат обеспечивается за счет того, что в шихте в значительном количестве используют нефтяную коксующую добавку и концентраты коксующихся углей. В качестве коксующей добавки используют тяжелые отходы крекинга нефти после дополнительной температурной обработки их в специальных реакторах. Добавление нефтяной коксующей добавки с содержанием летучих 16-17% и показателем отражения витринита 1,8-2,4% в количестве 50-70% от общей массы шихты значительно улучшает свойства шихты и получаемого из нее кокса. Коксующая добавка в интервале температур от 200 до 550 С имеет большой интервал пластичности от 120 до 350 С, т.е. практически попадает в температурный интервал получения кокса из угольных шихт. Это делает возможным использование ее в качестве коксующего компонента шихты для металлургического кокса. В процессе коксования компоненты каменно-угольной шихты подвергаются термической деструкции с образованием большого количества осколков макромолекул, которые способны находиться в жидком состоянии и формировать пластическую массу. Введение в шихту нефтяной добавки с повышенным температурным интервалом пластичности способствует образованию большого количества пластической массы при коксовании, при этом происходит цементирование относительно инертных угольных зерен. Добавка в процессе коксования размягчается, становится вязкой, обволакивает куски шихты, скрепляя их между собой и образуя куски кокса. Использование нефтяной коксующей добавки с содержанием летучих веществ 16-17% и показателем отражения витринита 1,8-2,4% обусловлено тем, что она имеет толщину пластического слоя шихты Y=14 мм и соответствует угольному концентрату марки "К". Условия коксования добавки сходны с условиями коксования угольного концентрата, но при этом у добавки гораздо более высокий показатель отражения витринита, что значительно увеличивает послереакционную (горячую) прочность кокса. Кроме того, содержание золы в нефтяной коксующей добавке составляет менее 1%, а в угольных концентратах - 9-10%,поэтому содержание углерода в коксе, получаемом из данной шихты выше, чем в коксе, полученном из одних угольных концентратов. Количество нефтяной коксующей добавки в шихте не более 70 мас.%,при большем ее количестве содержание летучих веществ в шихте будет ниже допустимой для коксования нормы, что может привести к забуриванию коксовых печей. Для обеспечения необходимого соотношения между качеством полученного кокса и технологическими возможностями коксования выбран оптимальный интервал содержания нефтяной коксующей добавки в шихте, который составляет 50-70 мас.% от ее общего количества. Вводимая в шихту органическая добавка именно в таком количестве ак-1 021524 тивно участвует в химических реакциях, улучшает ее пластические свойства и генерирует образование необходимых соединений. Использование концентратов коксующихся углей, т.е. смеси обогащенных углей, понижает содержание золы в коксе. Оптимальное содержание каждого угольного концентрата определено экспериментально. Для получения заявляемой шихты для металлургического кокса подготавливают предварительно обогащенные угли марок ГЖ, ГЖО, Г, КСН, КСН, подвергая их дроблению до класса (кл.) 50 мм. После дробления угольные концентраты подают в дозировочные бункеры. Подбирают нефтяную коксующую добавку с необходимыми качественными показателями, такими как содержание летучих веществ - 1617%, индекс вспучивания (ИВ) 5-10 мм, показатель отражения витринита 1,8-2,4%. Нефтяная коксующая добавка соответствует ТУ 0258-229-00190437-2008 "Добавка коксующая". Содержание коксующей добавки в шихте достаточно высокое, поэтому для дополнительного усреднения добавку загружают в несколько отдельных бункеров дозировочного отделения. Из дозировочного отделения угольные концентраты и нефтяная коксующая добавка поступают на транспортер и в отделение окончательного дробления. Заданное весовое соотношение компонентов обеспечивают с помощью весовых дозаторов. Нефтяная коксующая добавка составляет 50 мас.%, угольные концентраты: ГЖ - 10 мас.%, ГЖО - 20 мас.%, Г 10 мас.%, КС - 10 мас.%. В отделении окончательного дробления измельчают смесь молотковой дробилкой до содержания частиц помола кл. 3 мм не менее 75%. Содержание молотой части в угольной шихте составляет 79-82%. Проводят проверку всех показателей качества полученной шихты методом экспрессанализа, ленточными транспортерами подают шихту в угольную башню для последующей загрузки в коксовые печи для коксования. Использование нефтяной коксующей добавки в шихте позволяет получить металлургический кокс с увеличенными показателями по механической прочности М 25, М 40, M10, повысить послереакционную(горячую) прочность кокса CSR и улучшить реакционную способность CRI. Получаемый для выплавки металлов кокс имеет следующие технические показатели и характеристики: Таким образом, заявляемое изобретение позволяет повысить качество шихты, снизить зольность получаемого из нее кокса и увеличить его послереакционную прочность. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Шихта для получения кокса, включающая смесь углей и коксующую добавку, отличающаяся тем,что коксующая добавка является нефтяной с содержанием летучих веществ 16-17% и показателем отражения витринита 1,8-2,4%, смесь углей состоит из угольных концентратов при следующем соотношении компонентов в шихте, мас.%: 2. Шихта по п.1, отличающаяся тем, что коксовый слабоспекающийся концентрат является низкометаморфизованным.

МПК / Метки

МПК: C10B 57/04

Метки: получения, кокса, шихта

Код ссылки

<a href="https://eas.patents.su/3-21524-shihta-dlya-polucheniya-koksa.html" rel="bookmark" title="База патентов Евразийского Союза">Шихта для получения кокса</a>

Предыдущий патент: Мобильный комплекс для размещения радиоэлектронных средств

Следующий патент: Эмульсионный концентрат гербицидной композиции

Случайный патент: Соединение 3-аминокарбазола, фармацевтическая композиция, его содержащая, и способ их получения