Способ финишной обработки деталей

Номер патента: 20478

Опубликовано: 28.11.2014

Авторы: Потапов Анатолий Иванович, Палаев Александр Григорьевич, Виноградов Сергей Геннадьевич, Плетнев Сергей Владимирович

Формула / Реферат

1. Способ финишной обработки деталей, включающий обкатывание по меньшей мере части поверхности детали с помощью инструмента с одновременным воздействием ультразвука, отличающийся тем, что перед обкаткой поверхность детали размагничивают путем приложения затухающего переменного магнитного поля.

2. Способ по п.1, отличающийся тем, что начальное значение индукции магнитного поля вблизи обрабатываемой поверхности составляет не менее 50 мТл.

3. Способ по п.1, отличающийся тем, что магнитное поле имеет импульсный характер с регулируемой частотой воздействия.

4. Способ по п.1, отличающийся тем, что время воздействия магнитного поля составляет не менее 0,5 мин.

Текст

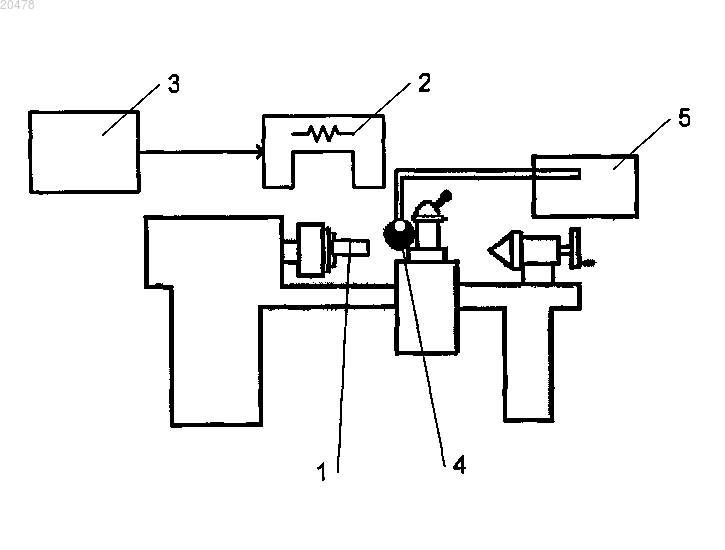

СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ДЕТАЛЕЙ Изобретение относится к машиностроению, в частности к способу ультразвуковой безабразивной обработки поверхностей, который позволяет уменьшить шероховатость, коэффициент трения и может быть использован в автомобильной, тракторной промышленности, приборостроении и других областях науки и техники с целью повышения качества поверхностей деталей и механизмов. Способ финишной обработки деталей, включает обкатывание поверхности детали с помощью инструмента с одновременным воздействием ультразвука и характеризуется тем, что перед обкаткой поверхность детали размагничивают путем приложения затухающего переменного магнитного поля. Начальное значение индукции магнитного поля вблизи обрабатываемой поверхности составляет не менее 50 мТл. Предпочтительно магнитное поле имеет импульсный характер с регулируемой частотой воздействия. Время воздействия магнитного поля составляет не менее 0,5 мин. Потапов Анатолий Иванович (RU),Плетнев Сергей Владимирович (BY),Палаев Александр Григорьевич (RU),Виноградов Сергей Геннадьевич (BY) Виноградов С.Г., Дунай Д.М., Венско А.Н. (BY)(71)(73) Заявитель и патентовладелец: ПЛЕТНЕВ СЕРГЕЙ ВЛАДИМИРОВИЧ (BY) Изобретение относится к машиностроению, в частности к способу ультразвуковой безабразивной обработки поверхностей сложного профиля, который позволяет уменьшить шероховатость, коэффициент трения и может быть использован в автомобильной, тракторной промышленности, приборостроении и других областях науки и техники с целью повышения качества поверхностей сложной формы. Современные машины и механизмы, работающие на больших скоростях и со значительными нагрузками, требуют от конструкторов и технологов решения проблемы повышения срока их службы. Качество поверхностного слоя является одним из главнейших факторов, определяющих долговечность машин и механизмов. Тщательно обработанная известными способами поверхность является носителем остаточных макро- и микронапряжений, усталостных макро- и микротрещин, шаржированных абразивом и прочих дефектов. Для повышения прочности и износостойкости деталей необходимо применять обработки, улучшающие физические свойства, структуру и микрогеометрию поверхности. Наиболее эффективными методами являются методы ультразвуковой финишной обработки. Известен способ ультразвукового финишного шлифования, включающий сообщение заготовке ультразвуковых колебаний для снятия технологических остаточных напряжений в ее поверхностном слое,отличающийся тем, что сообщение ультразвуковых колебаний осуществляют непрерывно в цикле шлифования через обрабатываемую поверхность заготовки в направлении нормали, при этом ультразвуковые колебания сообщают частотно-модулированной формы - патент РФ 2276004, опубликованный 10.05.2006. В указанном способе снятие напряжений осуществляется в процессе шлифования и только в очень тонком поверхностном слое, что обуславливает неполное снятие напряжений и дефектов структуры металла в более глубоких слоях. Наиболее близким является способ безабразивной ультразвуковой финишной обработки поверхностей, при котором рабочую поверхность инструмента, соединенного с акустической системой, прижимают к обрабатываемой поверхности детали, а инструменту сообщают изгибные колебания и располагают его под углом в направлении обработки поверхности, патент РФ 2127658, опубликованный 20.03.1999. Для конических и плавно-кривых поверхностей обычно применяют сферическую форму наконечника, которым "обкатывают" обрабатываемую поверхность. К недостаткам этого способа можно также отнести очень малую толщину модифицированного слоя и остаточные напряжения и дефекты структуры металла, существующие в нем до обработки и созданные в процессе обработки в более глубоких слоях. Это в целом сказывается на общей структуре рельефа поверхности и оставляет достаточную шероховатость. Технической задачей является снижение шероховатости и улучшение структуры поверхности. Задача решается следующим образом. В способе финишной обработки деталей из металла, включающей обкатывание поверхности детали с помощью инструмента с одновременным воздействием ультразвука, дополнительно перед обкаткой поверхности деталь размагничивают путем приложения затухающего переменного магнитного поля. При этом минимальное начальное значение индукции магнитного поля вблизи обрабатываемой поверхности должно составлять не менее 50 мТл. Предпочтительно, если магнитное поле имеет импульсный характер с регулируемой частотой воздействия. Время воздействия магнитного поля также должно составлять не менее 0,5 мин. Ультразвуковая обработка затем осуществляется обычным способом. Пример осуществления способа показан на чертеже. При осуществлении способа использовался токарный станок, ультразвуковой инструмент, разработки и производства ООО "Ультразвуковая техника - ИНЛАБ" и экспериментальная установка электромагнитного размагничивания, разработанная в ОДО "Магномед". Ультразвуковая обработка применяется после чистовой токарной обработки и размагничивания. Размагничивание детали 1 после токарной обработки осуществляется с помощью электромагнита 2,подключенного к генератору 3. Геометрия размагничивания, параметры магнитного поля и длительность определяются в каждом конкретном случае в зависимости от материала, размеров и формы детали. При этом электромагнит может как охватывать всю деталь, так и захватывать только локальную область. В последнем случае относительное перемещение детали и магнита также может осуществляться с помощью токарного станка. Минимальное начальное значение индукции магнитного поля вблизи обрабатываемой поверхности должно составлять не менее 50 мТл. Эта величина была определена из опыта по измерению остаточной намагниченности различных образцов стали. Предпочтительно, если магнитное поле имеет импульсный характер с регулируемой частотой воздействия. Частота переменной составляющей регулировалась в пределах от 10 до 100 Гц. При этом форма импульса предпочтительна как периодическая, затухающая. Такие режимы позволяют снизить потребление энергии и повысить эффективность размагничивания. Время воздействия магнитного поля также должно составлять не менее 0,5 мин. После размагничивания ультразвуковой инструмент 4, зажатый в резцедержателе универсального токарного станка, под действием статической силы, создаваемой прижимом, и динамической силы, создаваемой ультразвуковой колебательной системой 5, пластически деформирует и упрочняет поверхностный слой детали, увеличивает микротвердость, снимает остаточные макро- и микронапряжения, сглаживает неровности поверхности и создает, в итоге, улучшенный поверхностный слой с регулярным характером микрорельефа. По результатам испытаний заявленного способа на цилиндрических образцах стали ШХ-15 по сравнению с обычным способом ультразвуковой финишной обработки шероховатость поверхности Rz уменьшилась более чем в 2 раза, т.е. с 2,4-2,7 до 1,0-1,18 мкм. Структурные исследования образцов показали, что воздействие магнитного поля на структуру приводит к следующему. Изменяется структура матрицы сплава (скрытоигольчатого мартенсита), которая приобретает вид, характерный для отожженной структуры. Устраняются участки различной травимости матрицы, связанные, по-видимому, с неоднородностью мартенсита. Кроме того, размагничивание и разупорядочивание магнитных доменов также приводит к улучшению однородности поверхности. Анализ структуры также показывает, что при обработке размагничиванием изменяется морфология и пространственное распределение карбидной фазы. Заметно укрупнение карбидов и их глобуляризация. Изменяется их взаимное расположение в направлении повышения однородности распределения карбидов в матрице сплава. Таким образом, заявляемый способ имеет отличия от прототипа в дополнительном, предварительном воздействии на обрабатываемую поверхность магнитным полем, имеющим форму размагничивания,т.е затухающую, периодическую, предпочтительно импульсную. При этом минимальные начальные параметры поля и длительность интервала времени процедуры размагничивания определены из опыта по наличию структурных изменений материала детали и снижению шероховатости поверхности при последующей ультразвуковой обработке. Это позволяет сделать вывод о новизне заявленной совокупности признаков. Заявляемое техническое решение дает существенный технический результат - снижение шероховатости и улучшение структуры поверхности, что непосредственно связано с отличительными признаками и в совокупности решает поставленную техническую задачу. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ финишной обработки деталей, включающий обкатывание по меньшей мере части поверхности детали с помощью инструмента с одновременным воздействием ультразвука, отличающийся тем, что перед обкаткой поверхность детали размагничивают путем приложения затухающего переменного магнитного поля. 2. Способ по п.1, отличающийся тем, что начальное значение индукции магнитного поля вблизи обрабатываемой поверхности составляет не менее 50 мТл. 3. Способ по п.1, отличающийся тем, что магнитное поле имеет импульсный характер с регулируемой частотой воздействия. 4. Способ по п.1, отличающийся тем, что время воздействия магнитного поля составляет не менее 0,5 мин.

МПК / Метки

МПК: B24B 39/00, B23P 9/02, B23P 25/00, C21D 7/04

Метки: деталей, финишной, способ, обработки

Код ссылки

<a href="https://eas.patents.su/3-20478-sposob-finishnojj-obrabotki-detalejj.html" rel="bookmark" title="База патентов Евразийского Союза">Способ финишной обработки деталей</a>

Предыдущий патент: Композиция кветиапина

Следующий патент: Соединения и композиции как ингибиторы протеинкиназы b-raf

Случайный патент: Электрооптическое слоистое устройство с изменяемой прозрачностью и способ его получения