Электрооптическое слоистое устройство с изменяемой прозрачностью и способ его получения

Номер патента: 20820

Опубликовано: 27.02.2015

Авторы: Тимуск Мартин, Лыхмус Рюнно, Саал Кристян, Яарвекюлг Мартин, Лыхмус Антс, Кинк Илмар

Формула / Реферат

1. Способ получения электрооптического слоистого устройства с изменяемой прозрачностью, включающий в себя этапы диспергирования частиц жидких кристаллов в смеси алкоксида и растворителя с образованием гидролизуемого и полимеризуемого исходного материала, отличающийся тем, что указанный гидролизуемый и полимеризуемый исходный материал распыляют через атмосферу кислотного водяного пара на поверхность субстрата, покрытую электропроводящей и прозрачной пленкой, при этом инициируются химические реакции гидролиза и полимеризации алкоксидов, в результате которых во время распыления образуется матрикс, на который затем наносят диэлектрический материал, вторую прозрачную электропроводящую пленку и дополнительный слой, покрывающий всю структуру, из материала субстрата.

2. Способ по п.1, характеризующийся тем, что один или два алкоксида выбирают таким образом, что в результате их гидролиза образуется дополнительная кислота.

3. Способ по п.1 или 2, характеризующийся тем, что гомогенная смесь алкоксида и частиц жидких кристаллов, образующих гидролизирующий и полимеризующий исходный материал, подвергают воздействию излучения, например ультрафиолетового излучения, во время ее распыления для увеличения скорости протекания реакций в ней.

4. Способ по пп.1, 2 или 3, характеризующийся тем, что жидкие кристаллы диспергируют в гидролизуемом и полимеризуемом исходном материале в форме твердых частиц.

5. Способ по п.4, характеризующийся тем, что жидкие кристаллы в жидкой фазе смешивают с красителем и затем превращают в порошок, после чего полученные жидкие кристаллы с добавлением красителя диспергируют в гидролизуемом и полимеризуемом исходном материале в форме твердых частиц.

6. Способ по п.4, характеризующийся тем, что исходный материал предварительно смешивают с красителем, затем жидкие кристаллы диспергируют в гидролизуемом и полимеризуемом исходном материале в форме твердых частиц.

7. Способ по п.1, характеризующийся тем, что первая и вторая электропроводные прозрачные пленки состоят из слоя металла толщиной 3-15 нм.

8. Способ по п.7, характеризующийся тем, что электропроводные и прозрачные пленки из металла наносят на субстрат с помощью вакуумной технологии.

9. Способ по п.7, характеризующийся тем, что электропроводные и прозрачные пленки из металла наносят на субстрат с помощью химической реакции, например с помощью реакции серебряного зеркала.

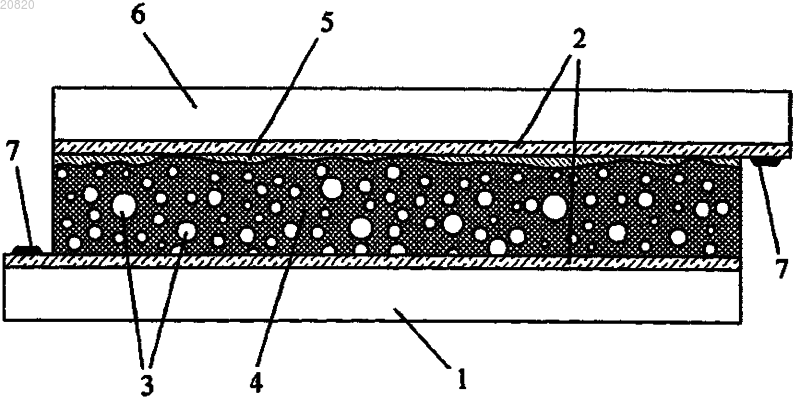

10. Электрооптическое слоистое устройство с изменяемой прозрачностью, полученное способом по пп.1-9, состоящее из субстрата (1), первых прозрачных электродов (2), снабженных электрическими контактами (7), слоя, частично выполненного из матрикса (4) с диспергированными в нем частицами жидких кристаллов (3) и частично выполненного из не проводящего электричество материала, не содержащего частицы жидких кристаллов, слоя диэлектрического материала (5), второго прозрачного электрода (2) с электрическим контактом (7) и защитного слоя (6), образующих серию последовательных слоев.

11. Электрооптическое слоистое устройство по п.10, отличающееся тем, что состав не проводящего электричество материала является таким же, как и состав матрикса.

12. Электрооптическое слоистое устройство по п.10, отличающееся тем, что не проводящий электричество материал является органической смолой.

13. Электрооптическое слоистое устройство по пп.10, 11 или 12, отличающееся тем, что между субстратом и защитным слоем нанесено несколько слоистых структур, включающих первый прозрачный электрод, слой матрицы с диспергированными частицами жидкого кристалла, слой диэлектрика и второй прозрачный электрод; при этом указанные структуры слоев электропроводны и прозрачны и имеют контакты для каждого слоя, позволяющие независимо подавать на них напряжение, и различные слои могут иметь общий контакт, например заземляющий.

14. Электрооптическое слоистое устройство по п.10, отличающееся тем, что слоистая структура нанесена на обе стороны субстрата.

15. Слоистое устройство по п.10, отличающееся тем, что прозрачный электрод изготовлен из металла толщиной 3-15 нм.

Текст

ЭЛЕКТРООПТИЧЕСКОЕ СЛОИСТОЕ УСТРОЙСТВО С ИЗМЕНЯЕМОЙ ПРОЗРАЧНОСТЬЮ И СПОСОБ ЕГО ПОЛУЧЕНИЯ Изобретение относится к способу получения электрооптического слоистого устройства с изменяемой прозрачностью и к электрооптическому слоистому устройству, включающему в себя подобное покрытие. Способ заключается в диспергировании частиц жидких кристаллов в смеси алкоксида и растворителя с образованием гидролизуемого и полимеризуемого исходного материала, который распыляют через атмосферу кислотного водяного пара на поверхность субстрата, покрытую электропроводящей и прозрачной пленкой. Нанесение материала на поверхность с помощью распыления внутренне связано с процессами синтеза, поскольку свойства окружающей среды (например, содержание воды и кислотность,присутствие ультрафиолетового излучения) и химические реакции, такие как гидролиз и полимеризация,происходящие во время распыления, оказывают значительное влияние на свойства напыляемого слоя(например, на значение управляющего напряжения и толщину получаемого слоя), приводя к образованию матрикса, на который затем наносят диэлектрический материал, вторую прозрачную электропроводящую пленку и дополнительный слой, покрывающий всю структуру, из материала субстрата. Полученное электрооптическое слоистое устройство имеет между субстратом и защитным слоем несколько слоистых структур, включающих первый прозрачный электрод, слой матрикса с диспергированными в нм частицами жидкого кристалла, слой диэлектрика и второй прозрачный электрод. Полученные описанным способом прозрачные электропроводные электроды снабжены контактами, позволяющими подавать напряжение. Различные слои имеют общий контакт, например заземляющий.(71)(73) Заявитель и патентовладелец: ТАРТУСКИЙ УНИВЕРСИТЕТ; ЭСТОНСКИЙ ЦЕНТР КОМПЕТЕНЦИИ НАНОТЕХНОЛОГИЙ (EE) Область техники, к которой относится изобретение Настоящее изобретение связано с областями химической технологии и оптики, а более конкретно с получением электрооптических покрытий, преимущественно с переменной прозрачностью, зольгелевым способом; оно включает в себя диспергирование микрокапель жидких кристаллов в гидролизуемых и полимеризуемых исходных материалах, в результате чего образуется композитный материал,светопропускание которого можно менять с помощью приложения электрического поля. Электрооптический материал, полученный этим способом, называется жидкими кристаллами, диспергированными в геле-стекле (далее для его обозначения будет использоваться сокращение GDLC). Предшествующий уровень изобретения Электрооптические материалы - это материалы, оптические свойства которых можно менять с помощью электрического поля. Существует два типа электрооптических материалов с очень сходными принципами действия, концептуально различающиеся способами их изготовления и используемыми исходными материалами. В 1985 году было установлено, что полимерные материалы с жидкими кристаллами, диспергированными в них в форме микрокапель, могут обладать электрооптическими свойствами. Подобные материалы получили название "жидких кристаллов, диспергированных в полимере" или PDLCPDLC-материалы - это композитные плнки, в которых микроскопические капли нематических жидких кристаллов диспергированы в органическом полимерном матриксе. Капли жидких кристаллов распределены в матриксе случайным образом, и их диаметр близок к длине волны видимого света, что приводит к сильному рассеянию света в видимой области спектра. Механизм образования капель жидких кристаллов заключается в разделении фаз, происходящем в гомогенной смеси полимерного исходного материала и жидких кристаллов. Разделение фаз может запускаться полимеризацией, снижением температуры (разделение фаз, запускаемое изменением температуры) или испарением растворителя из раствора (разделение фаз, запускаемое изменением концентрации растворителя). PDLC-материалы производятся в промышленных масштабах, однако их основными недостатками являются недостаточная светоустойчивость (например, вследствие химического разрушения матрикса под действием ультрафиолетового света), ограниченный выбор исходных материалов и высокая стоимость.PDLC-материалы заслуживают упоминания в контексте настоящего изобретения только потому,что в процессе поиска альтернатив для PDLC-материалов в 1991 году было установлено, что материалы с аналогичным принципом действия, в которых капли жидких кристаллов располагаются в тврдом матриксе, могут быть также получены золь-гелевым способом (D. Levy, С.J. Serna, J.M. Otn, Preparation ofGDLC-материалы - это класс гибридных электрооптических плночных материалов, получаемых золь-гелевым способом и состоящих из тврдого неорганического стекла или органически модифицированного неорганического стеклянного матрикса и диспергированных в них микрокапель жидких кристаллов. GDLC-материал является тврдой микроэмульсией, поскольку он состоит из взаимно нерастворимых тврдой фазы и жидкой фазы. В случае GDLC-материалов светоустойчивость перестат быть проблемой благодаря использованию в качестве матрикса неорганического стекла. В PDLC- и GDLC-материалах электрооптический эффект индуцируется путм помещения соответствующего материала между двумя электропроводными прозрачными электродами. В качестве таких электродов обычно используются тонкие плнки оксида индия-олова. Если напряжение на электроды не податся, то в зависимости от температуры и сил, действующих между молекулами жидких кристаллов и граничной поверхностью матрикса, ориентация молекул жидких кристаллов в разных микропорах является различной; однако при приложении достаточно сильного электрического поля молекулы жидких кристаллов электрически поляризуются и меняют свою ориентацию до тех пор, пока она не начинает совпадать в среднем с направлением внешнего электрического поля. Жидкие кристаллы и стеклянный матрикс выбраны потому, что в обычных условиях коэффициент преломления жидких кристаллов будет очень близок к коэффициенту преломления стеклянного матрикса. В этом случае, когда к плнке приложено электрическое поле, значения коэффициента преломления стеклянного матрикса и эффективного коэффициента преломления жидких кристаллов будут совпадать друг с другом, и поэтому свет не будет преломляться и рассеиваться в материале, и материал будет прозрачным. Если электрическое поле на материал не податся, то ориентация молекул жидких кристаллов в различных микрокаплях будет различной под влиянием тепловой энергии и сил, действующих между поверхностью жидких кристаллов и поверхностями микропор. В этом случае ориентация молекул жидких кристаллов по отношению к направлению падения света в разных микрокаплях будет различной, и коэффициент преломления жидких кристаллов для выбранного луча света будет отличаться от коэффициента преломления стеклянного матрикса. В результате этого возникнет преломление, и свет будет рассеиваться. Для максимизации оптического контраста материала коэффициент преломления матрикса должен быть равен коэффициенту преломления нематических жидких кристаллов в направлении их изотропной оси, однако последний, как правило, значительно выше, чем коэффициент преломления обычного силикатного стекла (1,43), получаемого при использовании наиболее распространнных золь-гелевых исходных материалов - алкоксидов кремния. Повышение коэффициента преломления матрикса до необходимого диапазона значений достигается путм использования в качестве исходных материалов алкоксидов других металлов, оксиды которых обладают высоким коэффициентом преломления, или смешиванием их с другими алкоксидами, например с силанами. Одним из исходных материалов, используемых в смеси с силанами для повышения коэффициента преломления матрикса, является этоксид титанаUS 5702636 Gel-glass dispersed liquid crystals). Недостатком этого способа является то, что процесс получения материала необходимо проводить в специальной камере с контролируемой влажностью. Кроме того, для этого также используется этоксид бария (Ba(OC2H4OC2H5 (М. Hori, M. Toki, Electro-opticalTechnology, 19 (2000), 349-352). В этом случае для получения капель жидких кристаллов в тврдом стеклянном матриксе сначала получается пористый матрикс с необходимым значением коэффициента преломления, и затем в его поры помещаются жидкие кристаллы способом вакуумного внедрения вместо получения капель жидких кристаллов непосредственно в матриксе с использованием разделения фаз в гомогенной смеси исходного материала на основе алкоксидов и жидких кристаллов, как это делалось при использовании вышеописанных способов. Последний способ достаточно сложен в реализации, поскольку он включает в себя большое число стадий, требует применения вакуума и, соответственно, является достаточно дорогим. В то же время упомянутое выше техническое решение является единственным отдалнным аналогом настоящего изобретения. Технология доведения коэффициента преломления матрикса до нужного значения очень сложна изза высокой реакционной способности подходящих для этого соединений (алкоксидов титана, гафния,циркония, олова, стронция и других аналогичных металлов). Скорости реакций гидролиза и полимеризации для этих соединений на порядок выше, чем скорости соответствующих реакций алкоксидов кремния. Эти высокие скорости реакций в значительной степени нарушают процесс фазового разделения для жидких кристаллов, для правильного прохождения которого необходимо, чтобы скорость образования геля в материале поддерживалась на определнном уровне, обеспечивающем образование капель жидких кристаллов оптимального размера. Известный уровень техники в данной технологической области не позволяет решить эту проблему, что позволило бы обеспечить простоту процесса, необходимую для промышленного производства подобных материалов. Настоящее изобретение решает эту проблему. Коэффициент преломления материала, полученного золь-гелевым способом, можно также повысить с помощью добавления в матрикс соединений, содержащих ароматические циклы (М. Oubaha,R. Copperwhite, В. Murphy, В. Kolodziejczyk, H. Barry, K. O'Dwyer, B.D. MacCraith, DevelopmentFilms, 510 (2006), 334-338), например, путм использования в качестве одного из исходных материалов фенилтриэтоксисилана. Такой подход неприменим в ситуациях, когда необходимо достичь таких значений диэлектрической константы, электропроводности и/или пористости материала матрикса, которые не могут быть достигнуты при использовании алкоксидов, содержащих ароматические циклы. Настоящее изобретение решает эту проблему. Электрооптический эффект может быть также достигнут и без согласования коэффициентов преломления матрикса и жидких кристаллов (WO 2007/104818 A1 Preparation of variable-transmittancecoatings and assembled GDLC electro-optical devices), однако по чисто физическим причинам изменение прозрачности при приложении электрического поля в этом случае будет меньше, чем в тех случаях, когда коэффициент преломления матрикса равен коэффициенту преломления жидких кристаллов. Кроме того, необходимость согласовывать обычные коэффициенты преломления жидких кристаллов и матрикса снижается, когда концентрация капель жидких кристаллов настолько высока, что расстояние между ними становится меньше длины волны света (Paul S. Drzaic, Liquid Crystal Dispersions, World Scientific,Teaneck, NJ, 1995), а толщина плнки является незначительной. В приложениях, в которых эти условия не выполняются, доведение коэффициента преломления матрикса до нужной величины приобретает ключевое значение. С точки зрения их назначения, очень важным свойством материалов является значение управляющего напряжения, необходимое для переключения плнки единичной толщины из непрозрачного состояния в прозрачное. Одним из ключевых факторов, влияющих на значение управляющего напряжения,является сила сцепления молекул жидких кристаллов с поверхностью пор. Силы сцепления и, соответственно, значение управляющего напряжения для данного материала можно менять с помощью химической функционализации, при которой в качестве исходных соединений используются органически модифицированные алкоксиды, негидролизуемые группы которых остаются на поверхности пор (М. Zayat,D. Levy, Surface Organic Modifications and the Performance of Sol-Gel Derived Gel-Glass Dispersed Liquidof variable-transmittance coatings and assembled GDLC electrooptical devices). Значение управляющего напряжения можно также понизить, повышая значения электрической проводимости и диэлектрической константы матрикса (Win-Pin Chang, Wha-Tzong Whang, Jaw-Chingcomposite film by sol-gel process, Journal of Sol-Gel Science and Technology, 19 (2000), 349-352). Настоящее изобретение описывает новый способ снижения управляющего напряжения путм снижения неровности поверхности матрикса, окружающей капли жидких кристаллов. Если исходить из сути решнной проблемы, самым близким аналогом (прототипом) для настоящего решения является патентная заявка WO 2007/104818 A1 Preparation of variable-transmittance coatings andassembled GDLC electrooptical devices, в которой материал на основе жидких кристаллов, диспергированных в геле-стекле, получается путм смешивания способных к гидролизу алкоксидов, которые в дальнейшем полимеризуются, воды, кислоты и жидких кристаллов в нужном соотношении. Ключевыми факторами при контроле процесса приготовления исходной смеси в соответствующем способе являются количество растворителя и его состав, выбор исходных соединений в соответствии с их реакционной способностью и добавление очень точно отмеренных количеств азотной кислоты, выполняющей функции катализатора в реакциях гидролиза и полимеризации. Ключевым недостатком данного способа является ограниченный срок годности золя из-за присутствия катализатора в исходном материале даже в тех случаях, когда процедура нанесения покрытия не осуществляется. Малое время стабильности приготовленного исходного материала затрудняет промышленное производство материала, особенно в случаях, когда процедуры синтеза и нанесения покрытия не осуществляются непосредственно друг за другом в одном и том же месте. В контексте данного изобретения исходный материал, используемый для создания покрытия, является смесью алкоксидов, которые подвергаются гидролизу в степени до 70%, содержащей один или несколько различных растворителей, специально добавленных в не или образующихся в процессе химических реакций, жидких кристаллов, гомогенно растворнных в смеси или присутствующих в ней в форме эмульсии или суспензии, и различных добавок (например, красителей, наноструктур и пр.). В случае более высокой степени гидролиза свойства исходного материала постепенно ухудшаются, и нанесение материала на субстрат в виде однородной плнки затрудняется из-за слишком высокой вязкости исходного материала. Настоящее изобретение применимо для массового производства для получения покрытий, прозрачность которых можно контролировать с помощью электрического поля. В отличие от прототипа, в случае данного изобретения нет никаких ограничений на срок годности исходного материала, связанных с присутствием в нм катализатора (кислоты). Это потенциально может позволить сделать производственный процесс более экономичным, поскольку позволит производить исходный материал более крупными партиями. Для того чтобы разработать аналог жидкокристаллических дисплеев, были получены GDLCматериалы с добавлением красителей (D. Levy, F. Del Monte, X. Quintana, J.M. Otn, Color Displays withGel-Glass Dispersed Liquid Crystals, Journal of Sol-Gel Science and Technology, 8 (1997), 1063-1066). Преимуществом подобных дисплеев будет отсутствие поляризационных слоев, однако данная технология также страдает от проблемы загрязнения красителем, решить которую пока не удалось. При использовании подобного способа неизбежно, что если в одной из фаз GDLC-материала (в матриксе или в жидких кристаллах) присутствует добавка красителя, то некоторые его количества будут присутствовать и в другой фазе (соответственно, в жидких кристаллах или в матриксе). Настоящее изобретение решает эту проблему, позволяя добавлять жидкие кристаллы в матрикс в форме тврдых частиц, тогда как ранее жидкие кристаллы смешивались с красителем в жидкой фазе. Сущность изобретения Задачей данного изобретения является определение способа получения покрытий, прозрачность которых можно менять с помощью электрического поля, включающего в себя диспергирование частиц жидких кристаллов в гидролизуемом и полимеризуемом исходном материале и применимого для получения электрооптического покрытия на поверхностях различной формы. Описанный способ сочетает в себе получение материала покрытия с регулируемой прозрачностью и нанесение его на нужную поверхность (например, для производства оконного стекла с регулируемой прозрачностью); при этом процесс нанесения материала на поверхность непосредственно связан с процессом синтеза GDLC-материала. Настоящий способ описывает новое решение для осуществления процедуры добавления воды и одновременного добавления воды и катализатора к смеси гидролизуемых и полимеризуемых исходных материалов для получения покрытий с изменяемой прозрачностью. Настоящее изобретение описывает решение для задачи получения покрытия с изменяемой прозрачностью на больших площадях поверхности субстрата. Для достижения задачи этого изобретения различные алкоксиды и жидкие кристаллы смешиваются с необходимым количеством растворителя. После этого полученный материал (исходный материал) распыляется в атмосфере водяных паров с определнной кислотностью на поверхность субстрата (напри-3 020820 мер, кварца или силикатного стекла), покрытую электропроводным слоем, прозрачным в видимом световом диапазоне. При движении микрокапель исходного материала во влажной и кислой атмосфере в них происходят реакции гидролиза и полимеризации алкоксидов и испарение растворителей. Эти процессы также продолжаются и на поверхности субстрата. В процессе распыления поток газа-носителя создат пониженное давление в сосуде с приготовленной смесью и подхватывает капли жидкой смеси и уносит их с собой. В качестве газа-носителя может использоваться сухой газ (например, чистый аргон или азот) или некая смесь газов с определнной влажностью (например, воздух). Для повышения эффективности процесса в то время, когда капли смеси уже покинули распылительное устройство, но ещ не достигли поверхности субстрата, они подвергаются воздействию излучения (например, ультрафиолетового излучения), повышающего скорость протекания реакций. Алкоксиды, которые в результате процессов гидролиза и полимеризации образуют тврдый стеклянный матрикс, подобраны таким образом, что катализатор (кислота) также образуется в смеси в процессе гидролиза алкоксидных соединений, например, при контакте с водой. Для этого одним из используемых исходных соединений может быть, например, триметилхлорсилан: при реакции 1 моль этого алкоксида с 1 моль воды образуется 1 моль соляной кислоты. При использовании подобных исходных материалов гидролизуемые и полимеризуемые исходные материалы вступают в контакт с катализирующим агентом, когда смесь наносится на поверхность, и е капли движутся в атмосфере, содержащей кислый водяной пар. Катализирующая кислота также образуется в исходной смеси благодаря реакции между алкоксидом или алкоксидами и водяным паром. Подобный способ добавления катализирующей кислоты и воды в процессе получения покрытия позволяет контролировать в широких диапазонах скорости процессов гидролиза и полимеризации алкоксидов и относительный сдвиг по времени между начальными точками этих процессов, тем самым позволяя тонко контролировать свойства получаемого материала(средний размер капель жидких кристаллов и распределение их размеров). Жидкие кристаллы смешиваются с гидролизуемыми и полимеризуемыми исходными материалами двумя различными способами. В первом случае жидкие кристаллы смешиваются в форме жидкой фазы,т.е. при смешивании жидких кристаллов со смесью алкоксидов и растворителя при комнатной температуре образуется гомогенный раствор. В этом случае процессы, приводящие к разделению фаз, начинаются уже в микрокаплях гомогенной смеси до того, как материал достигнет поверхности субстрата. Разделение фаз запускается испарением растворителей и полимеризацией, приводящими к уменьшению растворимости жидких кристаллов и образованию в смеси их микроскопических капель. Во втором случае жидкие кристаллы смешиваются с алкоксидами в форме тврдых частиц или порошка. В этом случае микрокапли жидких кристаллов в тврдой форме уже изначально присутствуют в исходной смеси перед напылением материала на поверхность субстрата, и разделения фаз не происходит. В этом случае процесс синтеза материала осуществляется при температуре, более низкой, чем рабочий диапазон температур получаемого материала, а жидкие кристаллы подбираются таким образом, чтобы их температура плавления была выше, чем температура, при которой протекают золь-гелевые процессы. В качестве подобных жидких кристаллов можно использовать, например, 4-пентил-4-бифенилкарбонитрил или 5 СВ,которые переходят из тврдого состояния в жидкое при температуре около 23C (S. Sinton, A. Pines,Study of Liquid Crystal Conformation by Multiple Quantum NMR: n-pentyl Cyanobiphenyl, Chem. Phys. Lett. 76, 263-267 (1980. Следует отметить, что, как правило, в небольшом объме, порядка 1 мкм 3 или менее,процесс фазового перехода в жидких кристаллах протекает при более низкой температуре, чем в объме большего размера, например в 1 мл. Для предотвращения растворения тврдых частиц жидких кристаллов в растворе алкоксидов и растворителя, в дополнение к использованию низкотемпературного синтеза,следует минимизировать используемое количество растворителя. (Синтез материала можно проводить вообще без добавления растворителя к алкоксидам. Кроме того, следует учитывать, что растворитель также образуется при протекании в смеси химических реакций). Кроме того, следует использовать алкоксиды, растворимость жидких кристаллов в которых минимальна. Например, в качестве одного из компонентов золевой смеси можно использовать фенилтриэтоксисилан. В случае добавления жидких кристаллов в форме тврдых частиц они сначала смешиваются в жидкой форме в нужном соотношении с красителем. После этого гомогенная смесь жидких кристаллов с красителем превращается в порошок. Для внесения добавок в матрикс без загрязнения жидкокристаллической фазы краситель сначала смешивается с алкоксидами, и затем в смесь добавляется порошок, состоящий из тврдых частиц чистых жидких кристаллов. Добавление в материал порошка тврдых жидких кристаллов обладает рядом преимуществ по сравнению с использованием процесса разделения фаз, например, в дополнение к возможности селективного внесения добавок только в одну из фаз, в качестве исходных материалов можно также использовать алкоксиды с гораздо более высокой реакционной способностью (с более высокими скоростями гидролиза и полимеризации), чем у обычных соединений кремния. Можно использовать золь-гелевые исходные соединения титана или оксиды других металлов с более высокими значениями показателя преломления, и это не будет влиять на размер капель жидких кристаллов. Таким образом, добавление жидких кристаллов в материал в тврдой или порошкообразной форме в то же время является комплексным решением проблемы повышения коэффициента преломления мат-4 020820 рикса. В то же время микроструктура поверхности пор по большей части не зависит от выбора исходных материалов, образующих матрикс, и их реакционной способности, и, соответственно, эти параметры не могут приводить к значительному повышению управляющего напряжения. В то же время жидкие кристаллы используются полностью, поскольку по сравнению с процессом разделения фаз, при котором их значительная часть может оставаться растворнной в стеклянном матриксе, 100% частиц порошка жидких кристаллов участвуют в образовании их капель. Таким образом, этот способ гарантирует экономичное использование жидких кристаллов и, соответственно, более низкую стоимость продукции. Описанный способ обладает рядом преимуществ по сравнению с его ближайшим аналогом. Часть растворителя испаряется уже в процессе нанесения покрытия, что позволяет получать более толстые плнки без риска их растрескивания. Управляющее напряжение для материала, полученного этим способом, является более низким, чем для плнки того же состава, полученной способом центрифугирования или способом погружения. Это обусловлено тем, что соотношение скорости испарения растворителя к скорости полимеризации материала при распылении отличается от того, которое наблюдается, например,при нанесении покрытия способом центрифугирования. Соответственно, неровности поверхности меньше и управляющее напряжение ниже. Преимуществом способа напыления, используемого в изобретении, по сравнению со способом центрифугирования является меньший расход материала, поскольку при использовании способа центрифугирования значительная часть материала (до 98%) в процессе нанесения покрытия удаляется с поверхности субстрата (P. Haaland, J. McKibben, M. Paradi, Fundamental ConstraintsTechnology Conference (San Jose: SID, 1995), 79-81). Таким образом, использование настоящего изобретения позволяет повысить экономическую эффективность производства GDLC-материалов и нанесения покрытий на поверхности большой площади. Когда жидкие кристаллы смешиваются в жидкой форме с алкоксидами, процесс фазового разделения для жидких кристаллов начинается ещ до того, как распыляемый материал достигает поверхности, на которую наносится покрытие. Кроме того, механические напряжения, присутствующие в гелевом материале, гораздо ниже, чем когда разделение фаз происходит в гомогенной смеси жидких кристаллов и гидролизующегося и полимеризующегося исходного материала после нанесения слоя смеси на поверхность субстрата. Это делает возможным получение более толстых плнок без риска растрескивания материала. Другим преимуществом описанного способа является то, что кислота (катализатор) и вода добавляются в процессе нанесения материала на поверхность. Поскольку часть кислоты образуется в процессе химических реакций в самом исходном материале в процессе нанесения материала на поверхность субстрата, изменение вязкости раствора алкоксидов и жидких кристаллов после смешивания компонентов друг с другом перестат быть проблемой. Это упрощает промышленное применение данного способа и значительно повышает возможности контролировать ход производственного процесса. Этот способ пригоден для покрытия больших поверхностей (например, оконных сткол) электрооптическими плнками,а также позволяет получать электрооптические плнки с изображениями различных символов или орнаментами (например, рекламными сообщениями, логотипами, декоративными узорами) путм использования масок нужной формы в процессе получения плнки. Описанный способ позволяет получить слоистую структуру (стекло с изменяемой прозрачностью),состоящую из следующих компонентов: 1) материал субстрата, прозрачный для видимого света (например, силикатное стекло, кварц, полиметилметакрилат или другие прозрачные полимерные материалы); 2) электрод, изготовленный из материала, проводящего электричество и прозрачного для видимого света (например, оксида индия-олова, электропроводного полимера или тонкой металлической плнки,например слоя золота толщиной 3-15 нм); 3) матрикс, содержащий жидкие кристаллы (электрооптическое покрытие); 4) диэлектрический материал, например органическая смола; 5) другой прозрачный электрод, который в случае, если материал матрикса является диэлектриком,может наноситься непосредственно на поверхность матрикса; и 6) слой, покрывающий всю структуру (дополнительный или защитный слоя), получаемый из того же материала, что и субстрат. Этот дополнительный слой защищает другие тонкие слои от механических повреждений. Если угроза механических повреждений отсутствует, то наносить защитный слой не требуется, как, например, в случае внутренней поверхности двойного стеклопакета. Металлический электрод толщиной 3-15 нм является достаточно толстым для поддержания электрического сопротивления металлического слоя на низком уровне и в то же время достаточно тонким для обеспечения его необходимой прозрачности для видимого света (M.S.R. Khan, A. Reza, Optical and electrical properties of optimised thin gold films as top layer of MIS solar cells, Appl. Phys. A. 54 (1992), 204-207). Тонкие металлические плнки также являются окрашенными. Например, тонкие плнки золота имеют зеленоватый оттенок. Использование тонких металлических плнок в качестве прозрачных электропроводных электродов позволяет добавлять цвета в создаваемое устройство. По меньшей мере один из электродов может быть жидким, например электролитом. В соответствии с описанным способом материал матрикса может наноситься на поверхность субстрата тремя различными способами. В первом случае материал матрикса, содержащий жидкие кристаллы, латерально заполняет вс свободное пространство между прозрачным электродом и слоем диэлектрического материала (см. фиг. 1). Во втором случае матрикс наносится на поверхность таким образом,что материал матрикса, содержащий жидкие кристаллы, латерально заполняет только часть пространства между прозрачным электродом и слоем диэлектрического материала, а остальная часть этого пространства заполняется диэлектрическим материалом (см. фиг. 2). В третьем случае матрикс наносится на поверхность таким образом, что только часть материала матрикса содержит частицы жидких кристаллов, а оставшаяся его часть их не содержит, и сам материал матрикса в обеих частях имеет одинаковый состав(см. фиг. 3). Второй электрод может также находиться непосредственно поверх материала матрикса (см. фиг. 4.) Электропроводные плнки снабжаются металлическими контактами. Устройство, изготовленное вышеописанным способом, будет состоять из последовательных слоев различных материалов на субстрате, один из которых будет иметь сложную структуру, включающую в себя слой прозрачного электропроводного материала, слой матрикса, содержащего жидкие кристаллы,слой матрикса, не содержащего жидких кристаллов, и/или слой диэлектрического материала, и затем второй слой прозрачного электропроводного материала. Поверх этих слоев будет находиться слой диэлектрического материала, например органической смолы, и защитный слой. Прозрачные электропроводные слои будут снабжены независимыми контактами для подачи электрического напряжения (один контакт может быть общим, например заземляющий контакт). Слоистое устройство, изготовленное вышеописанным способом, может иметь вышеописанную слоистую структуру по обеим сторонам субстрата. Необходимость использования диэлектрического материала, например органической смолы, обусловлена использованием защитного слоя, покрытого слоем электропроводного материала. Диэлектрический материал заполняет просвет между матриксом, содержащим жидкие кристаллы, и прозрачным электродом с лежащим над ним защитным слоем. Это позволяет снизить управляющее напряжение, поскольку электрическое напряжение не прикладывается к (воздушному) зазору, электропроводность которого на несколько порядков ниже, чем электропроводность матрикса, содержащего микрокапли жидких кристаллов. Кроме того, это устраняет опасность электрического пробоя для приложенного напряжения и повышает оптическую контрастность покрытия, поскольку свет не рассеивается на поверхности матрикса. Когда проводящий слой, например электролит, тонкая плнка металла или проводящий полимер,наносится непосредственно поверх слоя матрикса, необходимость наличия диэлектрического слоя между ними исчезает. Преимущества использования тонкой плнки золота в качестве прозрачного электрода заключается также в е химической стабильности. Когда электрооптическая плнка наносится на субстрат, покрытый электропроводной плнкой, некоторые капли жидких кристаллов вступают в контакт с проводящей плнкой, и силы, действующие между молекулами жидких кристаллов и золотой плнкой, не так велики,как, например, в случае оксида индия-олова. По этой причине сила электрического поля, которое необходимо прикладывать к электрооптическому материалу для изменения его прозрачности, может быть меньше. Краткое описание чертежей Получение электрооптического покрытия с изменяемой прозрачностью в соответствии с настоящим изобретением объяснено в приведнных ниже примерах, в которых также дано описание слоистого устройства с изменяемой прозрачностью, содержащего электрооптическое покрытие с изменяемой прозрачностью, с использованием чертежей, на которых: на фиг. 1 схематически показана слоистая структура устройства с изменяемой прозрачностью, содержащая электрооптическое покрытие с изменяемой прозрачностью, полученное вышеописанным способом; на фиг. 2 схематически показан следующий пример устройства со слоистой структурой, полученной вышеописанным способом; на фиг. 3 схематически показан следующий пример устройства со слоистой структурой, полученной вышеописанным способом; на фиг. 4 схематически показан ещ один пример устройства со слоистой структурой, полученной вышеописанным способом. Оптимальные способы реализации изобретения. На фиг. 1 схематически показана структура (конструкция) устройства слоистой структуры с изменяемой прозрачностью, содержащего электрооптическое покрытие с изменяемой прозрачностью, полученное вышеописанным способом. На схеме показаны: субстрат 1, прозрачные электроды 2, содержащая жидкие кристаллы часть 3 матрикса 4, латерально заполняющего вс свободное пространство между прозрачными электропроводными электродами, диэлектрический материал 5 (например, органическая смола) и защитный слой 6. Электроды снабжены электрическими контактами 7. На фиг. 2 схематически показана структура (конструкция) устройства слоистой структуры с изменяемой прозрачностью, показанного на фиг. 1 и полученного в соответствии с настоящим изобретением,-6 020820 в котором содержащая жидкие кристаллы часть матрикса 4 лишь частично латерально заполняет свободное пространство между прозрачными электропроводными электродами, а его остающаяся часть заполнена диэлектрическим материалом 5, например органической смолой. На фиг. 3 схематически показана ещ одна возможная структура (конструкция) устройства слоистой структуры с изменяемой прозрачностью, показанного на фиг. 1 и полученного в соответствии с настоящим изобретением, в котором содержащая жидкие кристаллы часть матрикса 4 лишь частично латерально заполняет свободное пространство между прозрачными электропроводными электродами, а его остающаяся часть заполнена матриксом 8, имеющим тот же самый состав, но не содержащим жидких кристаллов. Слой диэлектрического материала 5, например органической смолы, нанесн как на слой матрикса, содержащий жидкие кристаллы, так и на слой матрикса без жидких кристаллов. На фиг. 4 схематически показана ещ одна возможная структура (конструкция) устройства слоистой структуры с изменяемой прозрачностью, полученного в соответствии с настоящим изобретением, в котором содержащая жидкие кристаллы часть матрикса (4) латерально заполняет вс свободное пространство между прозрачными электропроводными электродами и находится в прямом контакте с этими электродами. Примеры Пример 1. 2,138 мл тетраэтоксисилана, 636 мкл метилтриэтоксисилана, 559 мкл 100%-ного этанола, 430 мкл воды, содержащей 3,688% азотной кислоты, и 237 мкл жидких кристаллов 5 СВ смешиваются друг с другом при комнатной температуре (23C). Полученная смесь напыляется при комнатной температуре с использованием аргона в качестве газа-носителя в атмосфере закисленного водяного пара на стеклянную пластину, покрытую слоем оксида индия-олова. В качестве закисляющего агента используется азотная кислота. Напыление осуществляется над сосудом с подкисленной водой с температурой 40C. Испарение растворителя и реакции гидролиза и полимеризации алкоксидов приводят к разделению фаз и образованию микрокапель жидких кристаллов. Напылнная плнка выдерживается в течение дня при комнатной температуре и затем выдерживается в печи при температуре 50C в течение 48 ч. После этого поверхность напылнной плнки покрывается смолой "Epotek 301-2", после чего, перед тем как смола затвердеет, к ней прижимается другая стеклянная пластина, покрытая плнкой оксида индия-олова. Пример 2. 2,363 мл тетраэтоксисилана, 703 мкл метилтриэтоксисилана, 54 мкл хлортриметилсилана, 618 мкл 100%-ного этанола и 262 мкл жидких кристаллов 5 СВ смешиваются друг с другом при комнатной температуре (23C). Полученная смесь напыляется при комнатной температуре с использованием аргона в качестве газа-носителя в атмосфере насыщенного закисленного водяного пара на стеклянную пластину,покрытую слоем оксида индия-олова. В качестве закисляющего агента используется азотная кислота. Напыление осуществляется над сосудом с подкисленной водой с температурой 100C. Испарение растворителя и реакции гидролиза и полимеризации алкоксидов приводят к разделению фаз и образованию микрокапель жидких кристаллов. Напылнная плнка выдерживается в течение дня при комнатной температуре и затем выдерживается в печи при температуре 50C в течение 48 ч. После этого поверхность напылнной плнки покрывается смолой "Epotek 301-2", после чего, перед тем как смола затвердеет, к ней прижимается другая стеклянная пластина, покрытая плнкой оксида индия-олова. Пример 3. 2,163 мл тетраэтоксисилана, 50 мкл хлортриметилсилана, 881 мкл бутоксида титана, 610 мкл фенилтриэтоксисилана и 262 мкл жидких кристаллов 5 СВ смешиваются друг с другом при температуре 8C. В полученную смесь добавляются 0,242 г порошка жидких кристаллов 5 СВ, к которым было заранее добавлено 0,25 вес.% голубого красителя дихромата антрахинона. Приготовленная суспензия напыляется при 8C с использованием аргона в качестве газа-носителя в атмосфере насыщенного закисленного водяного пара на поверхность стеклянной пластины, покрытой тонкой плнкой золота. Атмосфера насыщенного подкисленного водяного пара создатся с использованием увлажнителя воздуха Boneco 7136. Напылнная плнка выдерживается в течение дня при температуре 15C и относительной влажности окружающей атмосферы свыше 60%, а затем выдерживается в печи при температуре 50C в течение 48 ч. После этого поверхность напылнной плнки покрывается смолой "Epotek 301-2", после чего, перед тем как смола затвердеет, к ней прижимается другая стеклянная пластина, покрытая тонкой плнкой золота. Пример 4. Используется процедура, описанная в примере 3, с тем отличием, что второй электрод вступает в прямой контакт с матриксом. Этот способ может использоваться в тех случаях, когда материал матрикса обладает свойствами диэлектрика. Пример 5. Используется процедура, описанная в примере 3, с тем отличием, что по меньшей мере один из электродов является электропроводной жидкостью. Пример 6. Используется процедура, описанная в примере 3, с тем отличием, что одна стеклянная пластина механически связана со слоистой структурой, а другая - нет. Например, в качестве покровного стекла может использоваться внутренняя поверхность двойного стеклопакета. Пример 7. Используется процедура, описанная в примере 3, с тем отличием, что суспензия напыляется через маску на субстрат, покрытый электродом, прозрачным для видимого света. Чткость углов на полученных изображениях зависит от расстояния между маской и субстратом. Настоящее изобретение применимо в строительстве для производства оконных сткол с изменяемой прозрачностью (в том числе цветных сткол), стеклянных дверей, стеклянных разделительных перегородок, различных анимированных и мигающих изображений информационного и рекламного назначения, а также для рекламы. Настоящее изобретение делает возможным производство электрооптических плнок с электрически регулируемой прозрачностью на поверхностях различной формы, и эти же электрооптические плнки могут служить в качестве изображений, нанеснных на соответствующие поверхности. Вышеописанная технология пригодна для использования в промышленном производстве. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения электрооптического слоистого устройства с изменяемой прозрачностью,включающий в себя этапы диспергирования частиц жидких кристаллов в смеси алкоксида и растворителя с образованием гидролизуемого и полимеризуемого исходного материала, отличающийся тем, что указанный гидролизуемый и полимеризуемый исходный материал распыляют через атмосферу кислотного водяного пара на поверхность субстрата, покрытую электропроводящей и прозрачной плнкой, при этом инициируются химические реакции гидролиза и полимеризации алкоксидов, в результате которых во время распыления образуется матрикс, на который затем наносят диэлектрический материал, вторую прозрачную электропроводящую плнку и дополнительный слой, покрывающий всю структуру, из материала субстрата. 2. Способ по п.1, характеризующийся тем, что один или два алкоксида выбирают таким образом,что в результате их гидролиза образуется дополнительная кислота. 3. Способ по п.1 или 2, характеризующийся тем, что гомогенная смесь алкоксида и частиц жидких кристаллов, образующих гидролизирующий и полимеризующий исходный материал, подвергают воздействию излучения, например ультрафиолетового излучения, во время е распыления для увеличения скорости протекания реакций в ней. 4. Способ по пп.1, 2 или 3, характеризующийся тем, что жидкие кристаллы диспергируют в гидролизуемом и полимеризуемом исходном материале в форме тврдых частиц. 5. Способ по п.4, характеризующийся тем, что жидкие кристаллы в жидкой фазе смешивают с красителем и затем превращают в порошок, после чего полученные жидкие кристаллы с добавлением красителя диспергируют в гидролизуемом и полимеризуемом исходном материале в форме тврдых частиц. 6. Способ по п.4, характеризующийся тем, что исходный материал предварительно смешивают с красителем, затем жидкие кристаллы диспергируют в гидролизуемом и полимеризуемом исходном материале в форме тврдых частиц. 7. Способ по п.1, характеризующийся тем, что первая и вторая электропроводные прозрачные плнки состоят из слоя металла толщиной 3-15 нм. 8. Способ по п.7, характеризующийся тем, что электропроводные и прозрачные плнки из металла наносят на субстрат с помощью вакуумной технологии. 9. Способ по п.7, характеризующийся тем, что электропроводные и прозрачные плнки из металла наносят на субстрат с помощью химической реакции, например с помощью реакции серебряного зеркала. 10. Электрооптическое слоистое устройство с изменяемой прозрачностью, полученное способом по пп.1-9, состоящее из субстрата (1), первых прозрачных электродов (2), снабжнных электрическими контактами (7), слоя, частично выполненного из матрикса (4) с диспергированными в нм частицами жидких кристаллов (3) и частично выполненного из не проводящего электричество материала, не содержащего частицы жидких кристаллов, слоя диэлектрического материала (5), второго прозрачного электрода (2) с электрическим контактом (7) и защитного слоя (6), образующих серию последовательных слоев. 11. Электрооптическое слоистое устройство по п.10, отличающееся тем, что состав не проводящего электричество материала является таким же, как и состав матрикса. 12. Электрооптическое слоистоеустройство по п.10, отличающееся тем, что не проводящий электричество материал является органической смолой. 13. Электрооптическое слоистое устройство по пп.10, 11 или 12, отличающееся тем, что между субстратом и защитным слоем нанесено несколько слоистых структур, включающих первый прозрачный электрод, слой матрицы с диспергированными частицами жидкого кристалла, слой диэлектрика и второй прозрачный электрод; при этом указанные структуры слоев электропроводны и прозрачны и имеют контакты для каждого слоя, позволяющие независимо подавать на них напряжение, и различные слои могут иметь общий контакт, например заземляющий. 14. Электрооптическое слоистое устройство по п.10, отличающееся тем, что слоистая структура нанесена на обе стороны субстрата. 15. Слоистое устройство по п.10, отличающееся тем, что прозрачный электрод изготовлен из металла толщиной 3-15 нм.

МПК / Метки

МПК: G02F 1/1333, B05D 1/34, C09K 19/54, C09K 19/52, G02F 1/139, G02F 1/1334, G02F 1/133, G02F 1/1343, C09D 183/04, C09D 4/00, B05D 1/02

Метки: получения, устройство, электрооптическое, изменяемой, способ, слоистое, прозрачностью

Код ссылки

<a href="https://eas.patents.su/10-20820-elektroopticheskoe-sloistoe-ustrojjstvo-s-izmenyaemojj-prozrachnostyu-i-sposob-ego-polucheniya.html" rel="bookmark" title="База патентов Евразийского Союза">Электрооптическое слоистое устройство с изменяемой прозрачностью и способ его получения</a>