Способ и система для сушки и термической обработки материалов

Номер патента: 9934

Опубликовано: 28.04.2008

Авторы: Карин Кристианн, Джонассон Джон С., Старосуд Александер, Горбелл Брайан Н., Федкенхойер Элвин В.

Формула / Реферат

1. Способ обработки исходных отходов, включающий в себя

приведение в действие газотурбинного генератора для производства электричества и отработавших газов, имеющих температуру более 1000шF;

контактирование отработавших газов, имеющих температуру более 1000шF, с исходными отходами с содержанием влаги по меньшей мере 30% по массе в сушильном агрегате в течение времени контактирования, достаточного для производства, без значительного окисления исходных отходов, высушенного материала с содержанием влаги менее чем 20% по массе.

2. Способ по п.1, при котором отработавшие газы, контактирующие с исходными отходами, имеют начальную температуру от около 1000 до около 1600шF.

3. Способ по п.1, при котором исходные отходы содержат по меньшей мере около 50% по массе влаги.

4. Способ по п.3, дополнительно содержащий этапы гранулирования, таблетирования или приллирования высушенного материала для производства продукта, подходящего для традиционного обращения с сухим продуктом, его транспортировки или использования.

5. Способ обработки исходных отходов, включающий в себя

приведение в действие газотурбинного генератора для производства электричества и отработавших газов;

контактирование отработавших газов с исходными отходами с содержанием влаги по меньшей мере 30% по массе в сушильном агрегате в течение времени контактирования, достаточного для производства, без значительного окисления исходных отходов, высушенного материала с содержанием влаги менее чем 20% по массе;

обработку и придание высушенному материалу гранулированной, таблетированной или приллированной формы продукта, подходящей для традиционного обращения с высушенным продуктом, его транспортировки или использования.

6. Способ по п.5, при котором высушенный продукт содержит менее чем 10% по массе влаги.

7. Способ по п.5, при котором сырье содержит органические отходы.

8. Способ по п.5, при котором сырье содержит неорганические отходы.

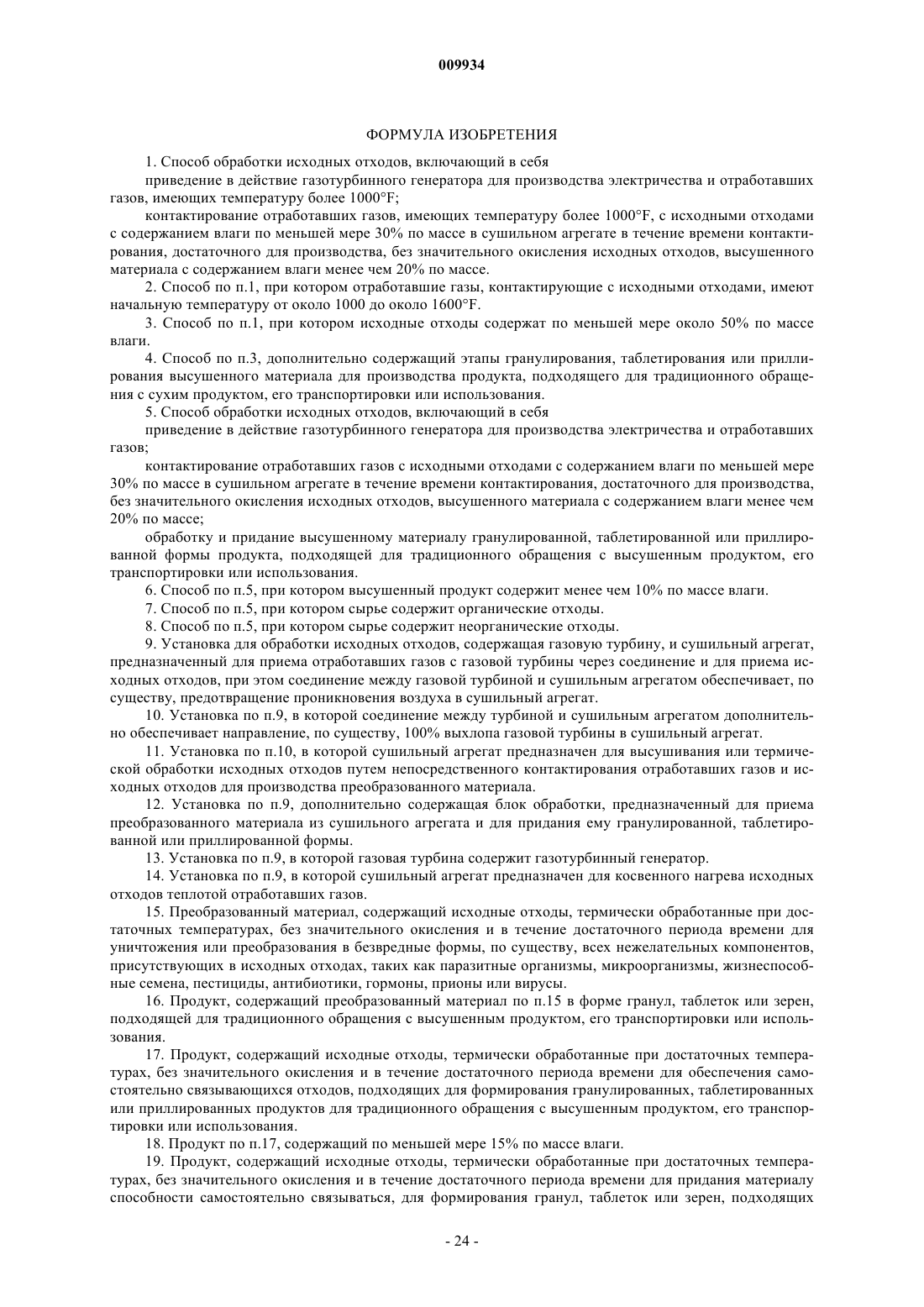

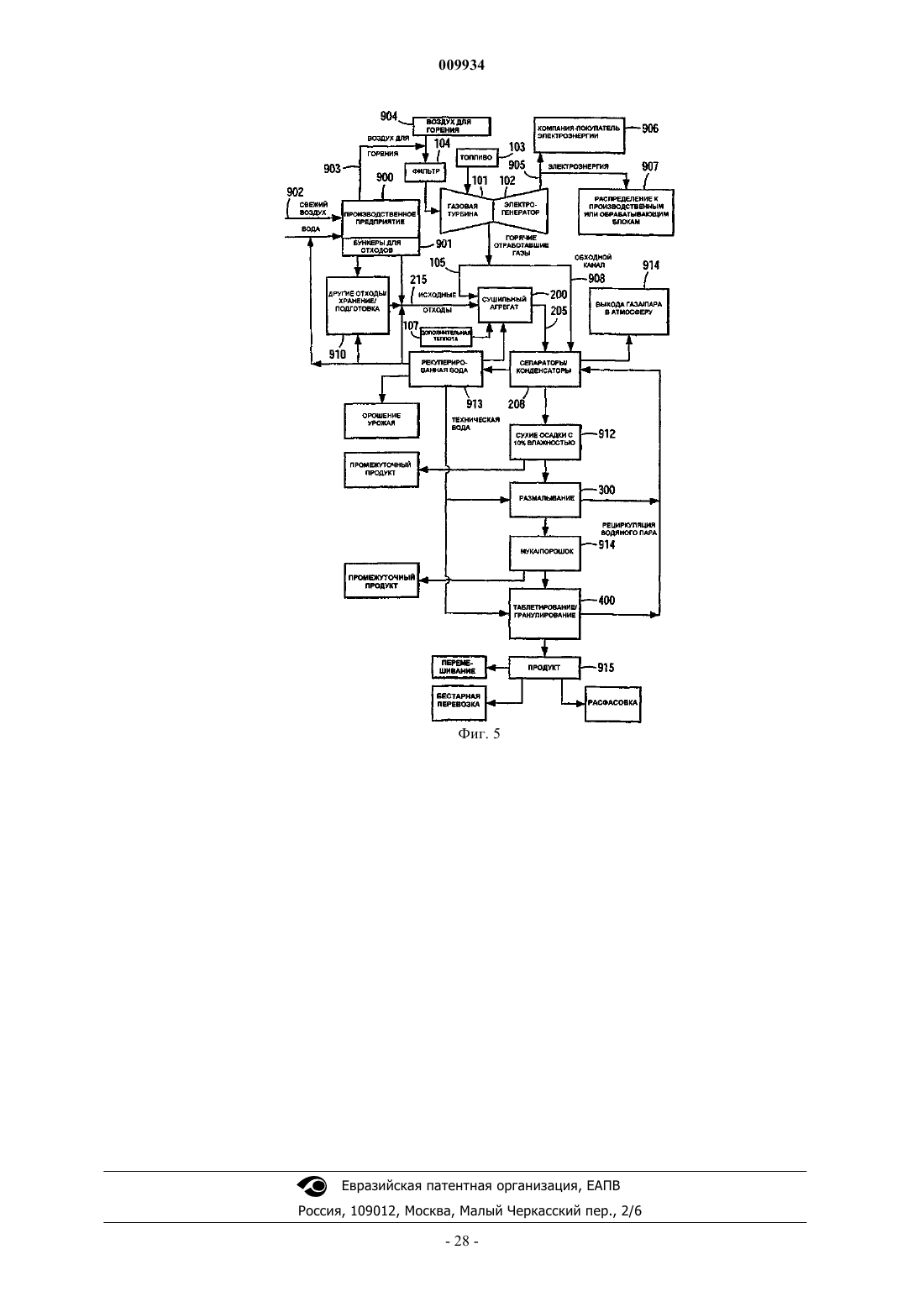

9. Установка для обработки исходных отходов, содержащая газовую турбину, и сушильный агрегат, предназначенный для приема отработавших газов с газовой турбины через соединение и для приема исходных отходов, при этом соединение между газовой турбиной и сушильным агрегатом обеспечивает, по существу, предотвращение проникновения воздуха в сушильный агрегат.

10. Установка по п.9, в которой соединение между турбиной и сушильным агрегатом дополнительно обеспечивает направление, по существу, 100% выхлопа газовой турбины в сушильный агрегат.

11. Установка по п.10, в которой сушильный агрегат предназначен для высушивания или термической обработки исходных отходов путем непосредственного контактирования отработавших газов и исходных отходов для производства преобразованного материала.

12. Установка по п.9, дополнительно содержащая блок обработки, предназначенный для приема преобразованного материала из сушильного агрегата и для придания ему гранулированной, таблетированной или приллированной формы.

13. Установка по п.9, в которой газовая турбина содержит газотурбинный генератор.

14. Установка по п.9, в которой сушильный агрегат предназначен для косвенного нагрева исходных отходов теплотой отработавших газов.

15. Преобразованный материал, содержащий исходные отходы, термически обработанные при достаточных температурах, без значительного окисления и в течение достаточного периода времени для уничтожения или преобразования в безвредные формы, по существу, всех нежелательных компонентов, присутствующих в исходных отходах, таких как паразитные организмы, микроорганизмы, жизнеспособные семена, пестициды, антибиотики, гормоны, прионы или вирусы.

16. Продукт, содержащий преобразованный материал по п.15 в форме гранул, таблеток или зерен, подходящей для традиционного обращения с высушенным продуктом, его транспортировки или использования.

17. Продукт, содержащий исходные отходы, термически обработанные при достаточных температурах, без значительного окисления и в течение достаточного периода времени для обеспечения самостоятельно связывающихся отходов, подходящих для формирования гранулированных, таблетированных или приллированных продуктов для традиционного обращения с высушенным продуктом, его транспортировки или использования.

18. Продукт по п.17, содержащий по меньшей мере 15% по массе влаги.

19. Продукт, содержащий исходные отходы, термически обработанные при достаточных температурах, без значительного окисления и в течение достаточного периода времени для придания материалу способности самостоятельно связываться, для формирования гранул, таблеток или зерен, подходящих для традиционного обращения с высушенным продуктом, его транспортировки или использования.

20. Органическое удобрение или почвообразующий материал по п.19, содержащий менее 15% по массе влаги.

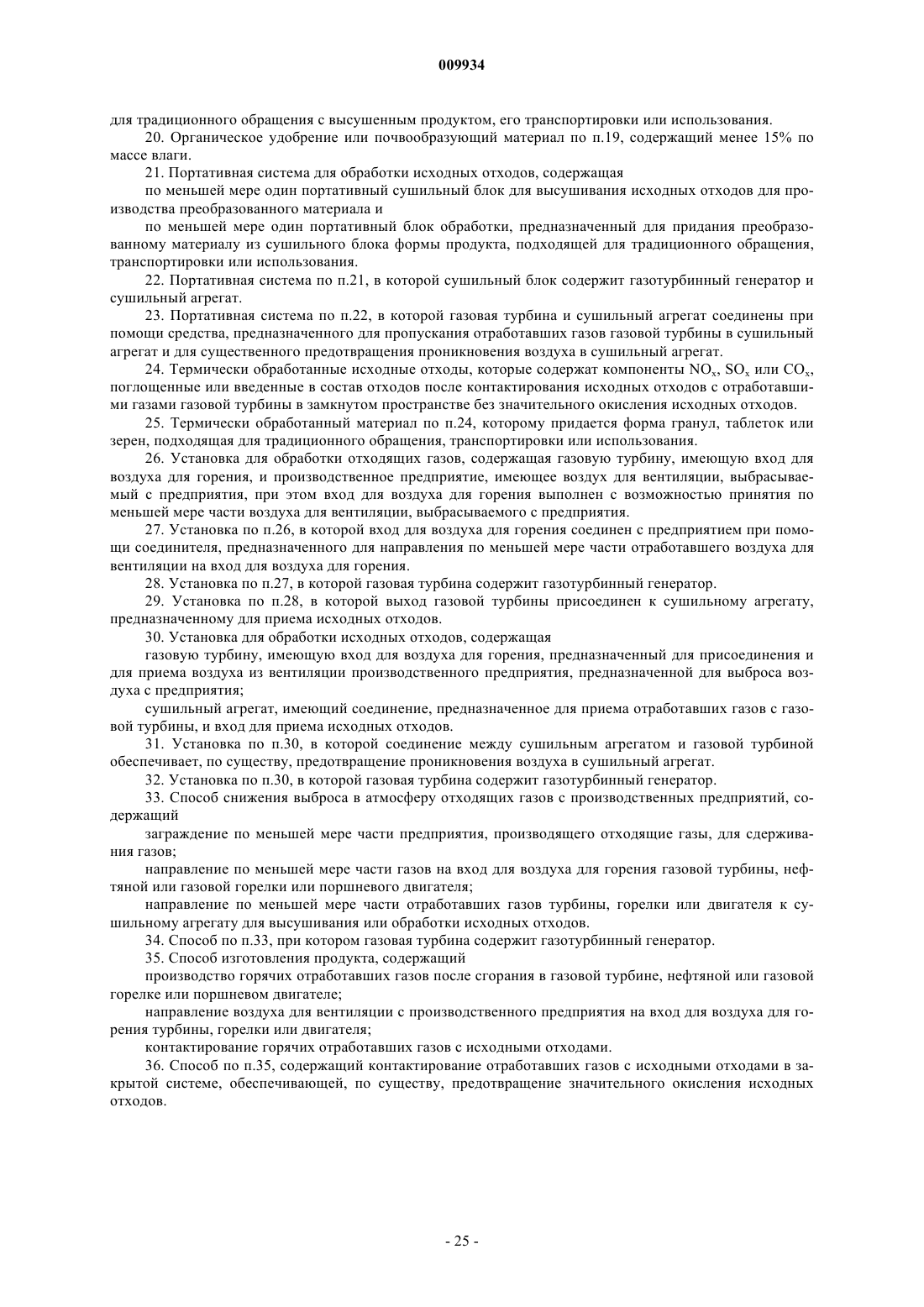

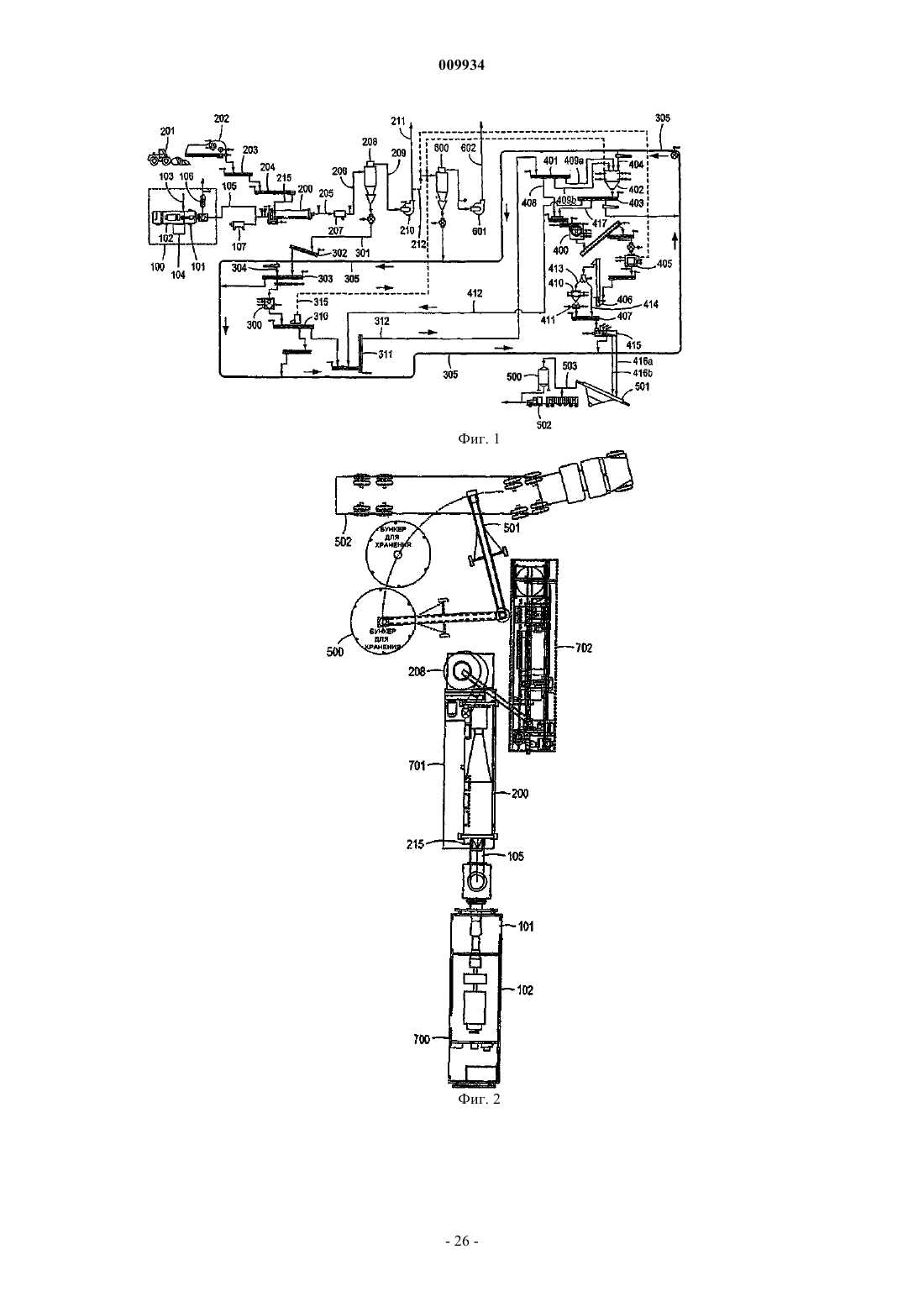

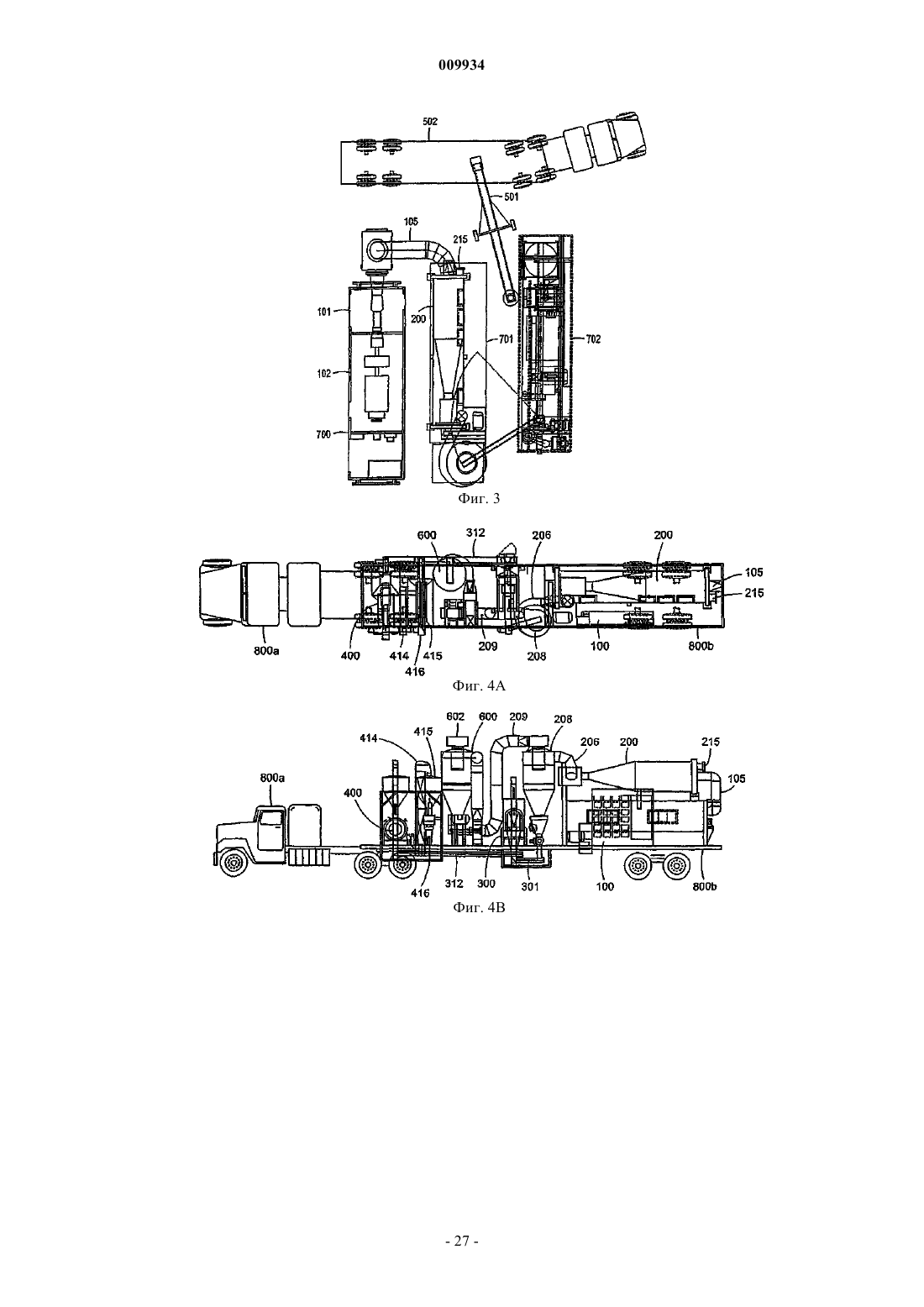

21. Портативная система для обработки исходных отходов, содержащая

по меньшей мере один портативный сушильный блок для высушивания исходных отходов для производства преобразованного материала и

по меньшей мере один портативный блок обработки, предназначенный для придания преобразованному материалу из сушильного блока формы продукта, подходящей для традиционного обращения, транспортировки или использования.

22. Портативная система по п.21, в которой сушильный блок содержит газотурбинный генератор и сушильный агрегат.

23. Портативная система по п.22, в которой газовая турбина и сушильный агрегат соединены при помощи средства, предназначенного для пропускания отработавших газов газовой турбины в сушильный агрегат и для существенного предотвращения проникновения воздуха в сушильный агрегат.

24. Термически обработанные исходные отходы, которые содержат компоненты NOx, SOx или COx, поглощенные или введенные в состав отходов после контактирования исходных отходов с отработавшими газами газовой турбины в замкнутом пространстве без значительного окисления исходных отходов.

25. Термически обработанный материал по п.24, которому придается форма гранул, таблеток или зерен, подходящая для традиционного обращения, транспортировки или использования.

26. Установка для обработки отходящих газов, содержащая газовую турбину, имеющую вход для воздуха для горения, и производственное предприятие, имеющее воздух для вентиляции, выбрасываемый с предприятия, при этом вход для воздуха для горения выполнен с возможностью принятия по меньшей мере части воздуха для вентиляции, выбрасываемого с предприятия.

27. Установка по п.26, в которой вход для воздуха для горения соединен с предприятием при помощи соединителя, предназначенного для направления по меньшей мере части отработавшего воздуха для вентиляции на вход для воздуха для горения.

28. Установка по п.27, в которой газовая турбина содержит газотурбинный генератор.

29. Установка по п.28, в которой выход газовой турбины присоединен к сушильному агрегату, предназначенному для приема исходных отходов.

30. Установка для обработки исходных отходов, содержащая

газовую турбину, имеющую вход для воздуха для горения, предназначенный для присоединения и для приема воздуха из вентиляции производственного предприятия, предназначенной для выброса воздуха с предприятия;

сушильный агрегат, имеющий соединение, предназначенное для приема отработавших газов с газовой турбины, и вход для приема исходных отходов.

31. Установка по п.30, в которой соединение между сушильным агрегатом и газовой турбиной обеспечивает, по существу, предотвращение проникновения воздуха в сушильный агрегат.

32. Установка по п.30, в которой газовая турбина содержит газотурбинный генератор.

33. Способ снижения выброса в атмосферу отходящих газов с производственных предприятий, содержащий

заграждение по меньшей мере части предприятия, производящего отходящие газы, для сдерживания газов;

направление по меньшей мере части газов на вход для воздуха для горения газовой турбины, нефтяной или газовой горелки или поршневого двигателя;

направление по меньшей мере части отработавших газов турбины, горелки шыш двигателя к сушильному агрегату для высушивания или обработки исходных отходов.

34. Способ по п.33, при котором газовая турбина содержит газотурбинный генератор.

35. Способ изготовления продукта, содержащий

производство горячих отработавших газов после сгорания в газовой турбине, нефтяной или газовой горелке или поршневом двигателе;

направление воздуха для вентиляции с производственного предприятия на вход для воздуха для горения турбины, горелки или двигателя;

контактирование горячих отработавших газов с исходными отходами.

36. Способ по п.35, содержащий контактирование отработавших газов с исходными отходами в закрытой системе, обеспечивающей, по существу, предотвращение значительного окисления исходных отходов.

Текст