Способ изготовления композиционного материала алмаз-карбид кремния-кремний и композиционный материал, изготовленный этим способом

Номер патента: 3437

Опубликовано: 24.04.2003

Авторы: Данчукова Лия Владимировна, Жуков Сергей Германович, Гордеев Сергей Константинович, Экстрем Томми

Формула / Реферат

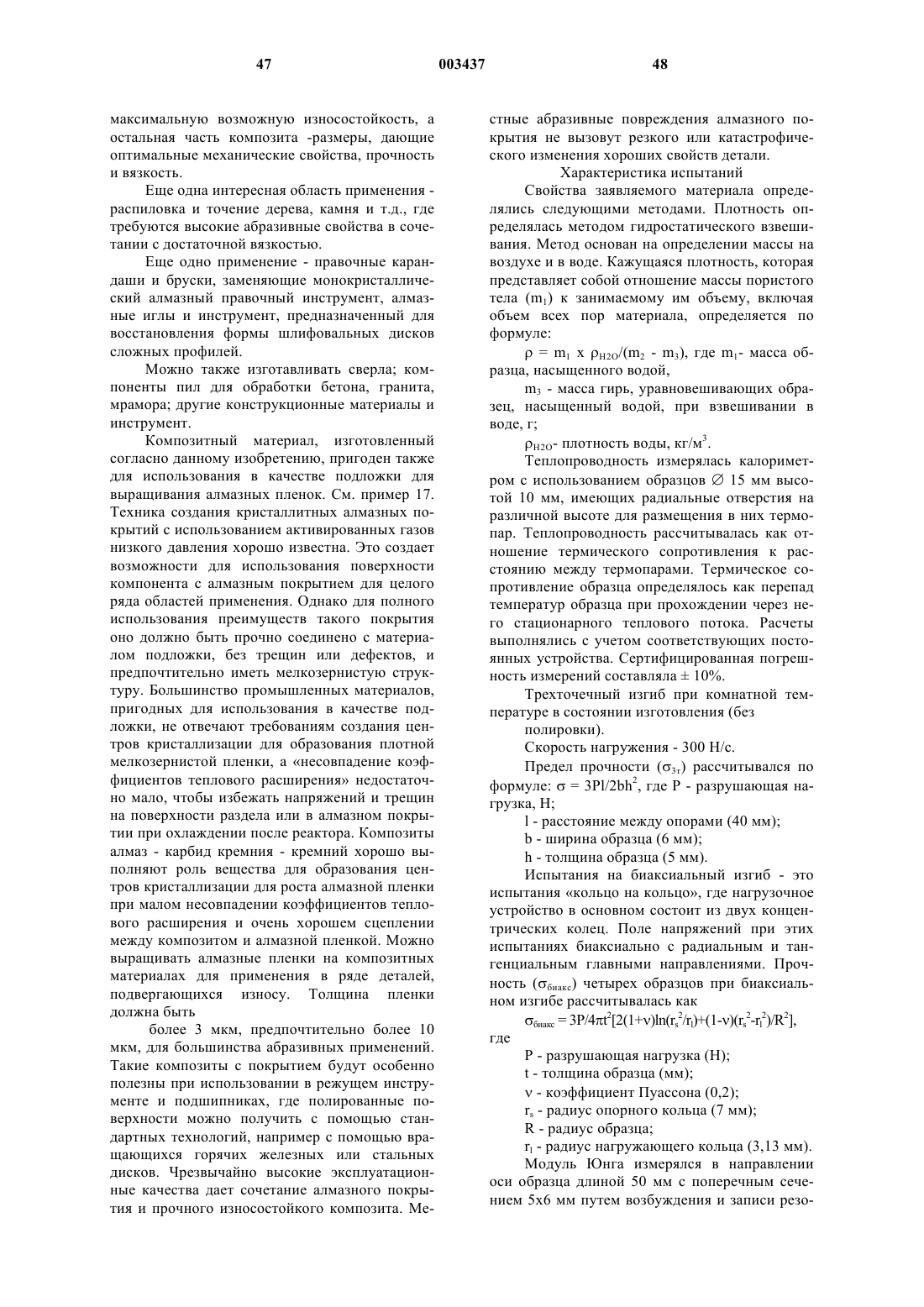

1. Способ изготовления композиционного материала алмаз-карбид кремния-кремний, включающий формование заготовки из зерен алмаза и связывание их пропиткой кремнием при давлении ниже 1000 мм рт.ст. и нагревании до температуры выше 1000шC, отличающийся тем, что заготовку формуют с пористостью 25-60 об.%, а в процессе нагревания температуру, время и среду контролируют для образования полуфабриката с содержанием графита в количестве 1-50 мас.% от количества алмаза.

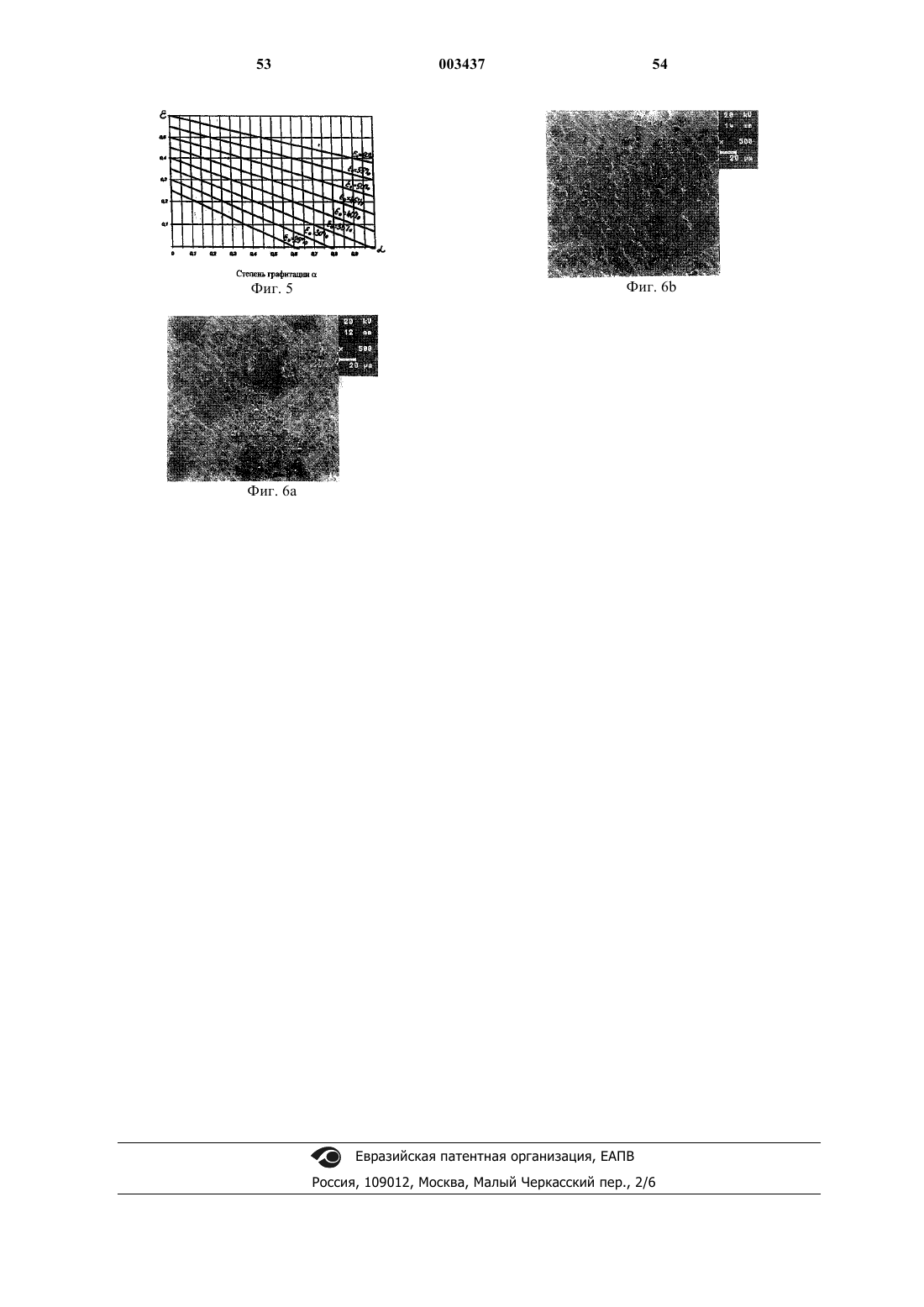

2. Способ по п.1, отличающийся тем, что полуфабрикат образуют путем графитации алмаза.

3. Способ по п.2, отличающийся тем, что количество графита, образующегося при графитации, составляет 6-30 мас.% от количества алмаза.

4. Способ по п.2 или 3, отличающийся тем, что температура нагрева во время графитации ниже 1700шС.

5. Способ по п.4, отличающийся тем, что температура и время нагрева, необходимые для графитации, определяются эмпирически для используемого нагревательного оборудования.

6. Способ по п.1, отличающийся тем, что полуфабрикат образуют путем воздействия газообразного углеводорода или газообразных углеводородов при температуре, превышающей температуру разложения углеводорода или углеводородов.

7. Способ по любому из пп.1-6, отличающийся тем, что полуфабрикат механически обрабатывают для получения формы и размеров готового изделия до этапа пропитки жидким кремнием.

8. Способ по п.7, отличающийся тем, что полуфабрикат предварительно нагревают в присутствии паров кремния, а затем механически обрабатывают для получения формы и размеров готового изделия до этапа пропитки жидким кремнием.

9. Способ по любому из пп.1-8, отличающийся тем, что заготовку формуют с неравномерным распределением алмазных частиц различного размера и качества.

10. Способ по любому из пп.1-8, отличающийся тем, что заготовку формуют из гомогенной смеси алмазных частиц различного размера с добавлением связующего.

11. Способ по любому из пп.1-8, отличающийся тем, что алмазные частицы в заготовке распределены в порядке постепенного уменьшения размеров от поверхности к ее центру.

12. Способ по любому из пп.1-11, отличающийся тем, что, по меньшей мере, две заготовки изготавливают раздельно, а затем соединяют перед нагреванием и пропиткой кремнием.

13. Способ по любому из пп.1-11, отличающийся тем, что заготовку формуют в форме, а нагревание и пропитку кремнием производят после извлечения заготовки из формы.

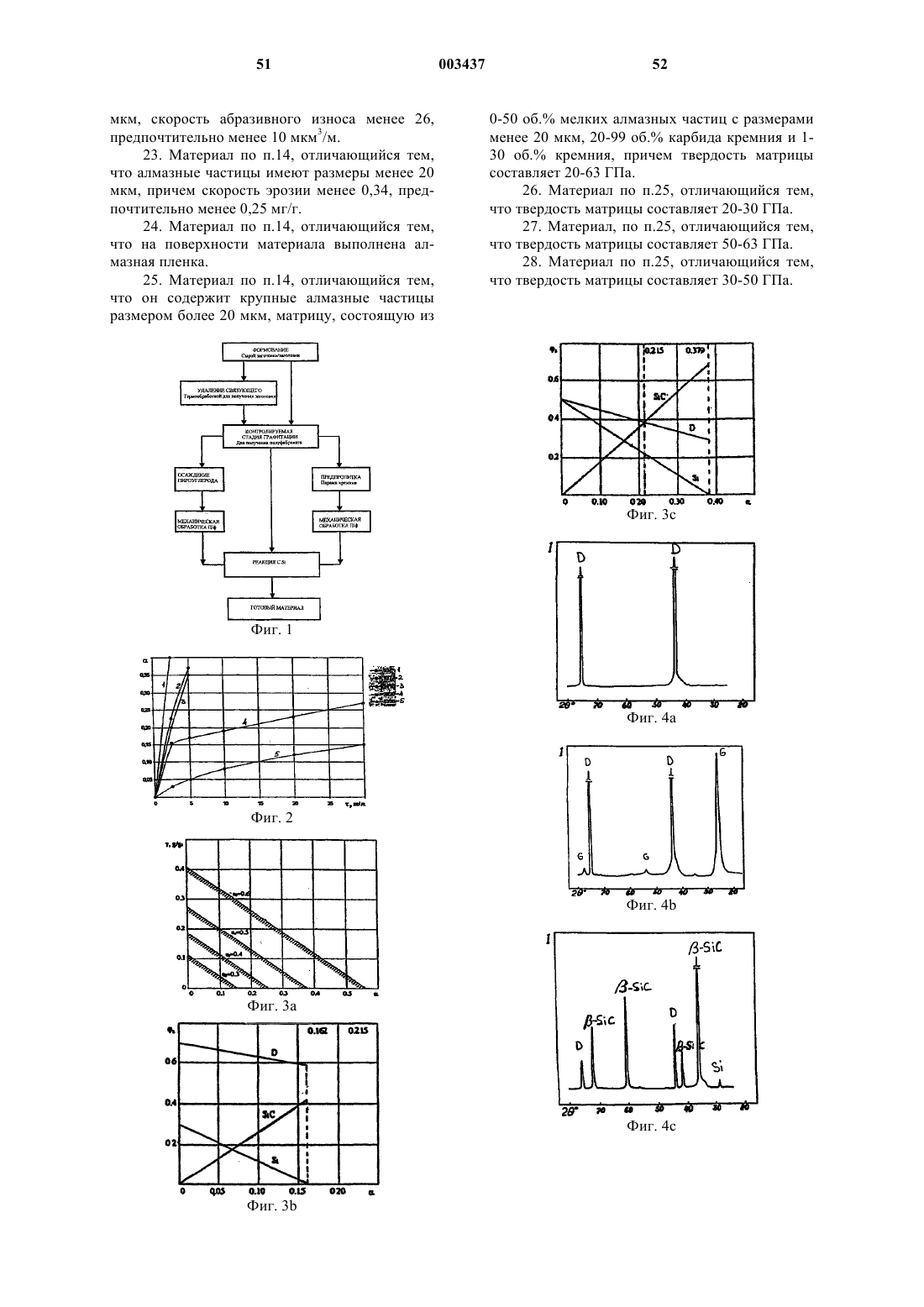

14. Композиционный материал алмаз-карбид кремния-кремний, включающий алмазные частицы, размещенные в матрице, содержащей карбид кремния и кремний, отличающийся тем, что материал содержит 20-75 об.% алмазных частиц, не менее 5 об.% карбида кремния, а модуль Юнга превышает 450 ГПа.

15. Материал алмаз-карбид кремния-кремний по п.14, отличающийся тем, что материал содержит более 15 об.% карбида кремния.

16. Материал по п.14, отличающийся тем, что материал содержит не менее 29 об.% алмазных частиц, не менее 14 об.% карбида кремния, а модуль Юнга превышает 540 ГПа.

17. Материал по п.14, отличающийся тем, что он содержит не менее 46 об.% алмазных частиц, имеющих размеры, по меньшей мере, 30 мкм, а модуль Юнга превышает 560 ГПа.

18. Материал по п.14, отличающийся тем, что он содержит не менее 54 об.% алмазных частиц, не менее 60% алмазных частиц имеют размеры, по меньшей мере, 50 мкм, а модуль Юнга превышает 650 ГПа.

19. Материал по п.14, отличающийся тем, что алмазные частицы имеют размер не более 10 мкм, а микротвердость матрицы по Виккерсу, измеренная между алмазными частицами, превышает 30 ГПа при нагрузке 20 Н.

20. Материал по п.14, отличающийся тем, что алмазные частицы имеют размер не более 10 мкм, а микротвердость матрицы по Кнупу превышает 36 ГПа при нагрузке 20 Н.

21. Материал по п.14, отличающийся тем, что алмазные частицы имеют одну фракцию по величине частиц крупнее 50 мкм и одну фракцию по размерам частиц до 50 мкм, с соотношением масс фракций в пределах от 0,25 до 2,5, а средний размер частицы превышает 10 мкм, предпочтительно более 20 мкм.

22. Материал по п.14, отличающийся тем, что алмазные частицы имеют размеры менее 20 мкм, скорость абразивного износа менее 26, предпочтительно менее 10 мкм3/м.

23. Материал согласно п.14, отличающийся тем, что алмазные частицы имеют размеры менее 20 мкм, причем скорость эрозии менее 0,34, предпочтительно менее 0,25 мг/г.

24. Материал по п.14, отличающийся тем, что на поверхности материала выполнена алмазная пленка.

25. Материал по п.14, отличающийся тем, что он содержит крупные алмазные частицы размером более 20 мкм, матрицу, состоящую из 0-50 об.% мелких алмазных частиц с размерами менее 20 мкм, 20-99 об.% карбида кремния и 1-30 об.% кремния, причем твердость матрицы составляет 20-63 ГПа.

26. Материал по п.25, отличающийся тем, что твердость матрицы составляет 20-30 ГПа.

27. Материал, по п.25, отличающийся тем, что твердость матрицы составляет 50-63 ГПа.

28. Материал по п.25, отличающийся тем, что твердость матрицы составляет 30-50 ГПа.

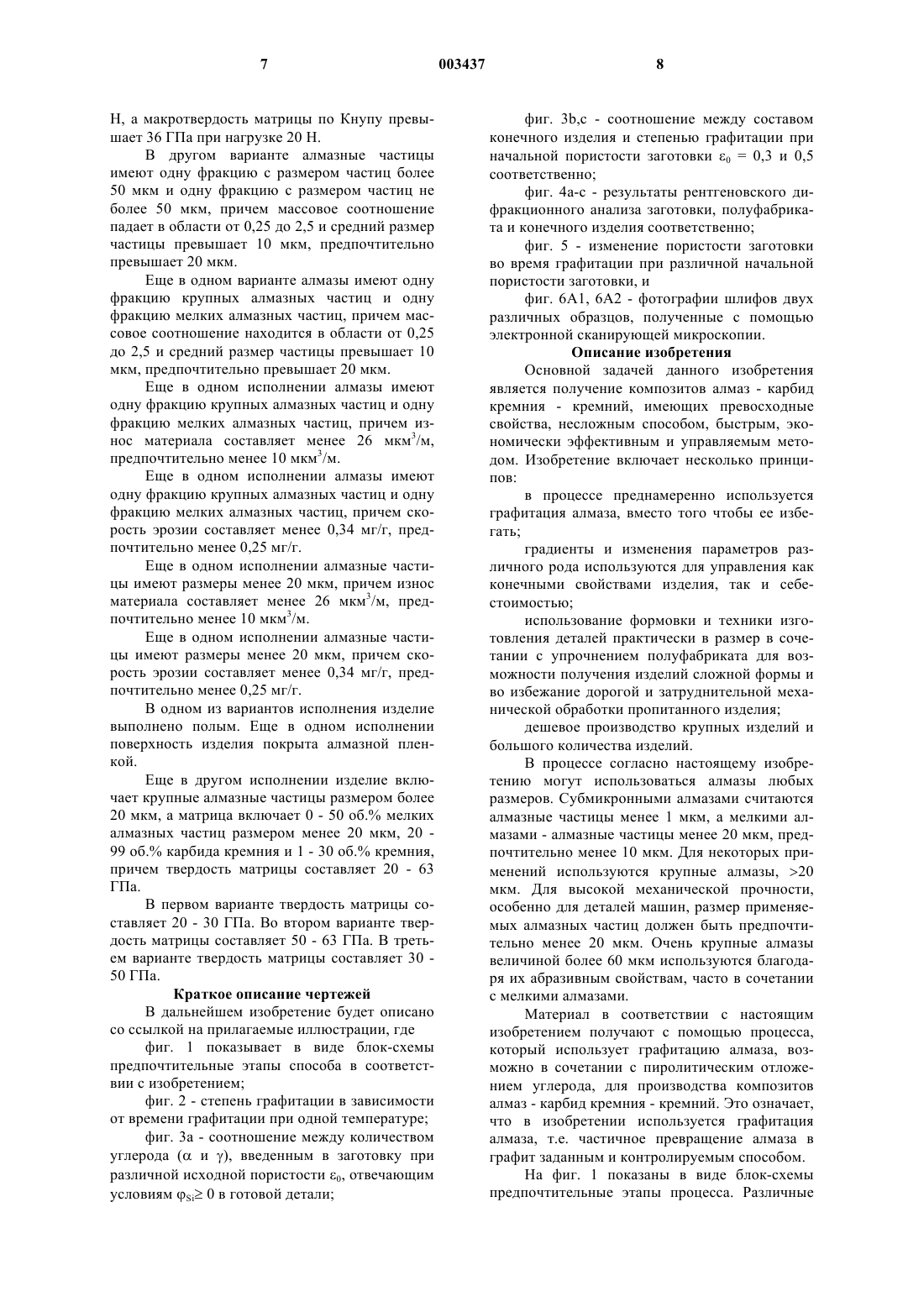

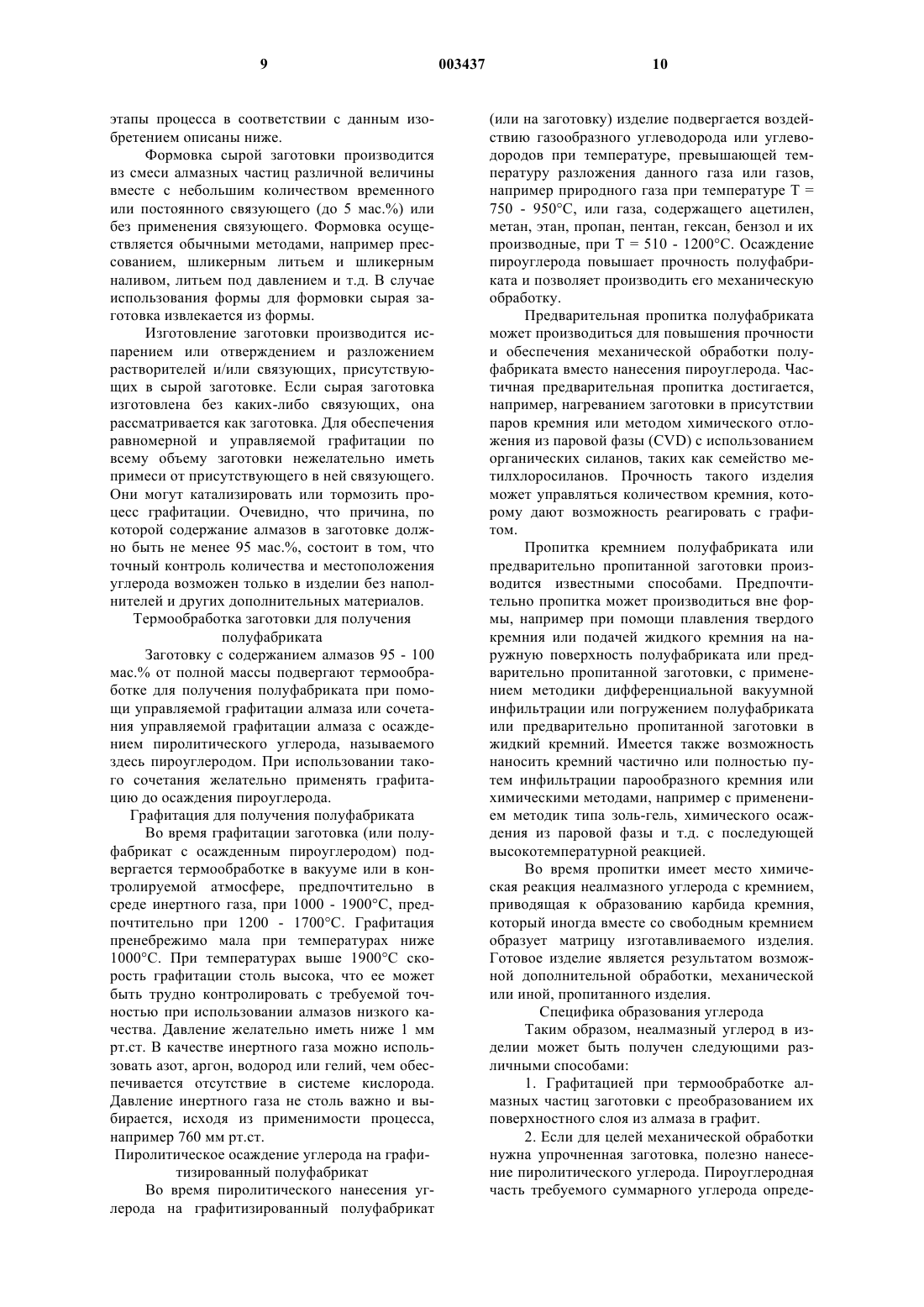

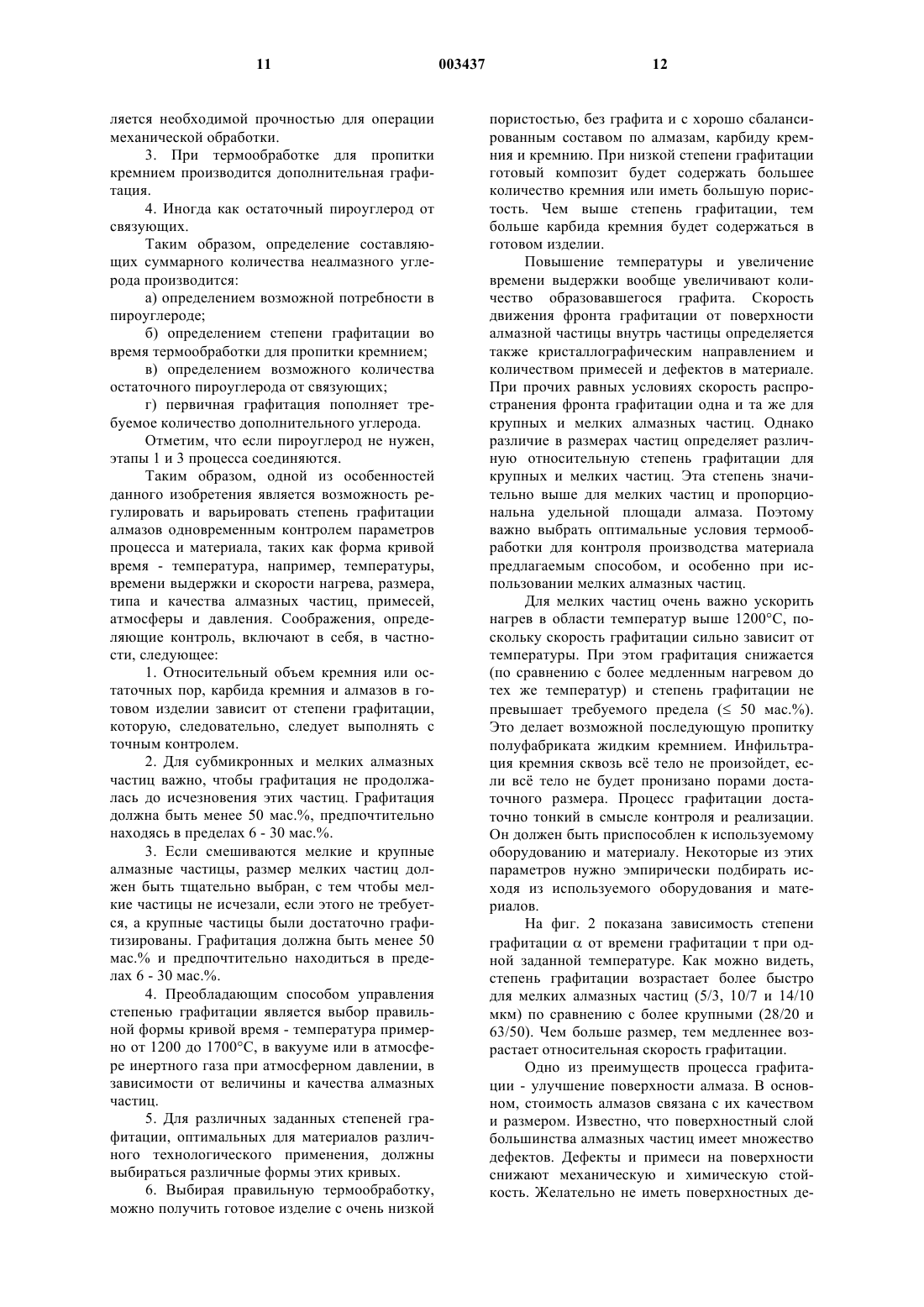

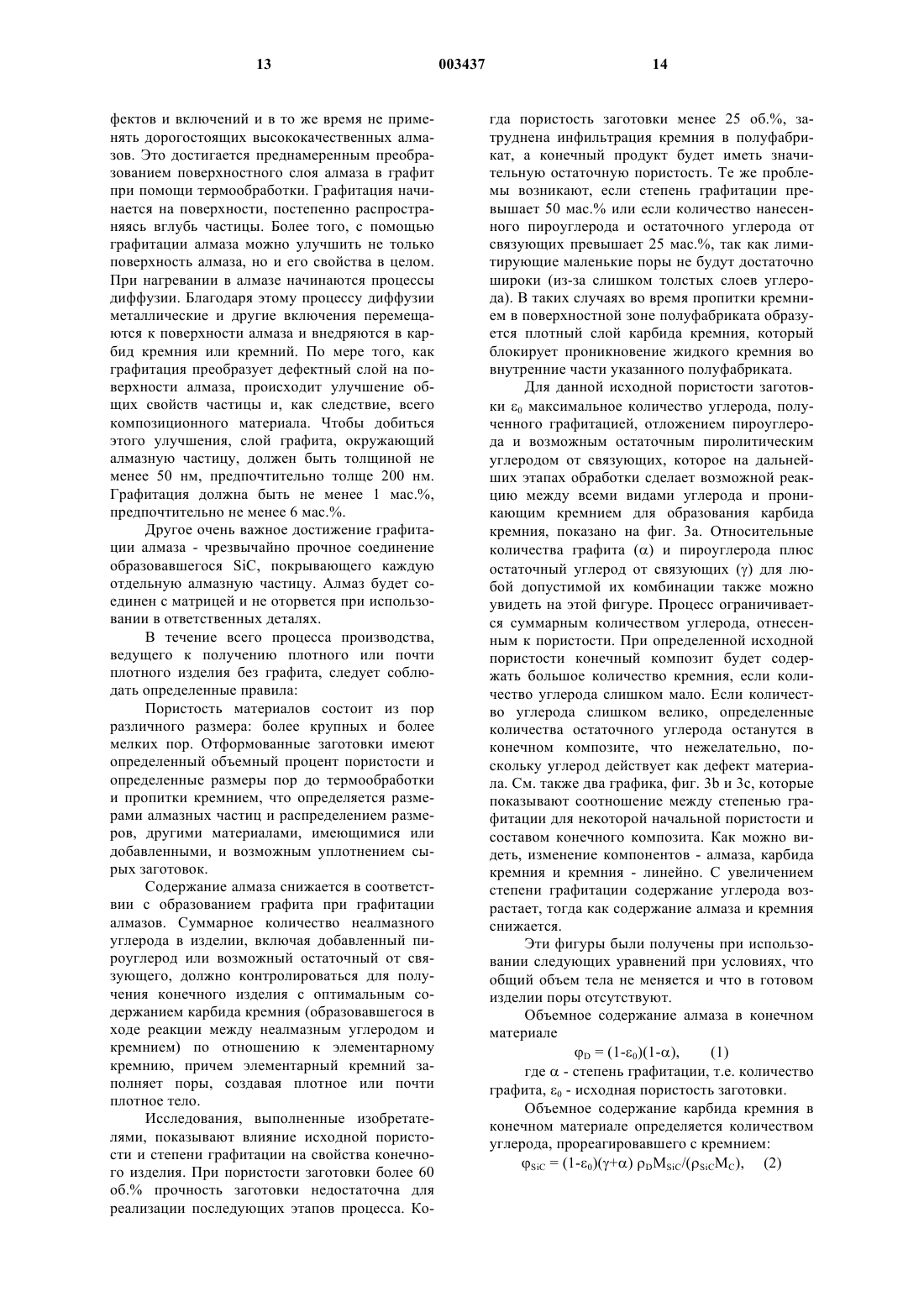

Текст