Новые блок-сополимеры и способ их получения

Номер патента: 7542

Опубликовано: 27.10.2006

Авторы: Бенинг Роберт С., Стерна Ларри Л., Хэндлин Дэйл Л.Юр., Уиллис Карл Л.

Формула / Реферат

1. Блок-сополимер, содержащий, перед гидрогенизацией по меньшей мере один полимерный блок А и по меньшей мере один полимерный блок В, причем

а) каждый блок А независимо является моноалкенилареновым полимерным блоком, а каждый блок В независимо является сополимерным блоком с регулируемым распределением по меньшей мере одного конъюгированного диена и по меньшей мере одного моноалкениларена;

б) каждый блок А имеет среднюю молекулярную массу в диапазоне от 3000 до 60000, а каждый блок В имеет среднюю молекулярную массу в диапазоне от 30000 до 300000;

в) каждый блок В содержит терминальные области, прилегающие к блоку (или блокам) А, которые обогащены звеньями, являющимися конъюгированным диеном, и одну или несколько областей, не прилегающих к блокам А, которые обогащены звеньями, являющимися моноалкенилареном;

г) общее количество моноалкениларена в блок-сополимере лежит в диапазоне от 20 до 80 мас.%;

д) массовый процент моноалкениларена в каждом блоке В лежит в диапазоне между 10 и 75%.

2. Блок-сополимер по п.1, отличающийся тем, что указанный моноалкениларен является стиролом, а указанный конъюгированный диен выбран из изопрена и бутадиена.

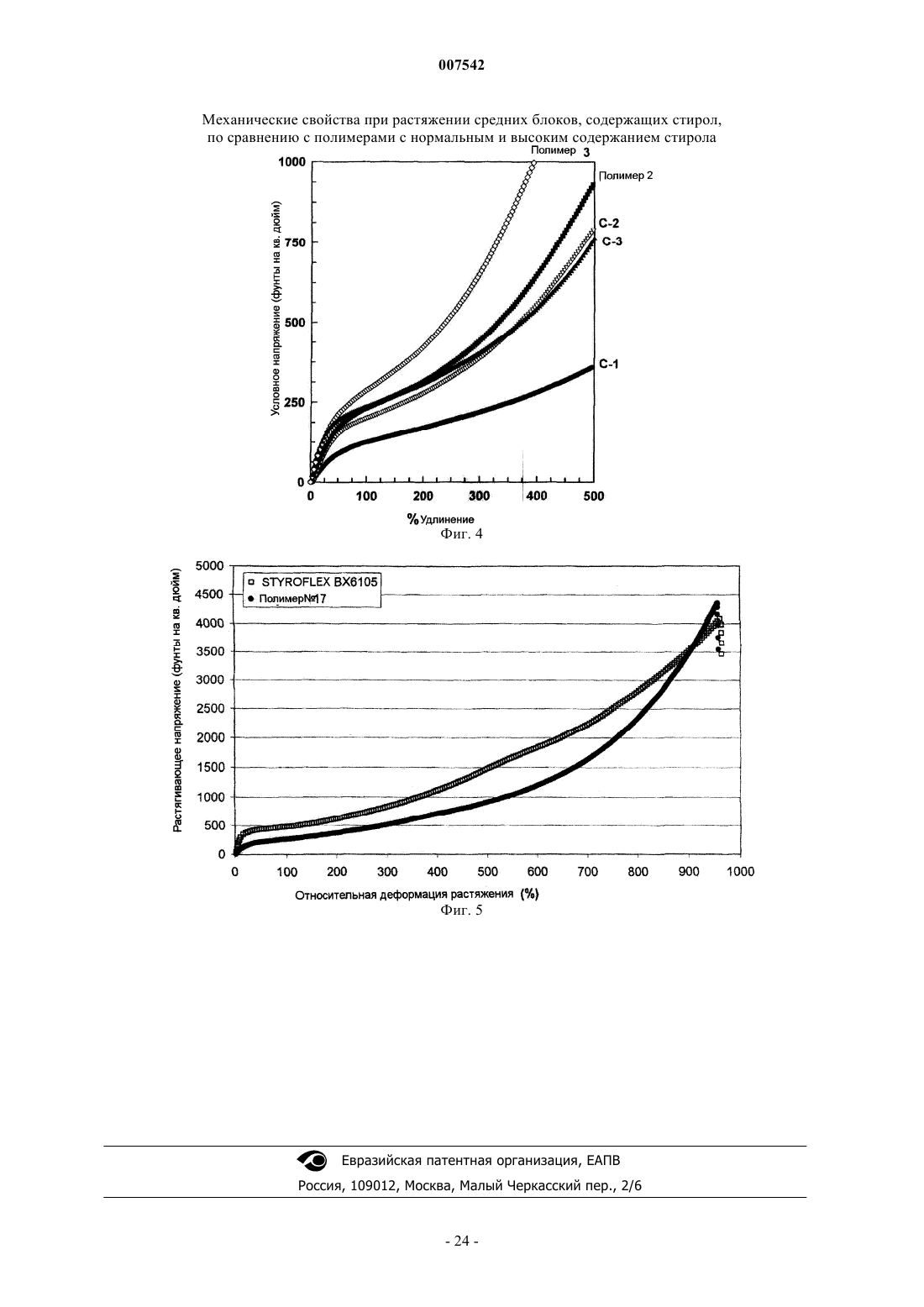

3. Блок-сополимер по п.1 или 2, отличающийся тем, что указанный конъюгированный диен является бутадиеном и что 20-80 мол.% конденсированных бутадиеновых звеньев в блоке В имеют 1,2-конфигурацию.

4. Блок-сополимер по любому из пп.1-3, отличающийся тем, что показатель блочности стирола в блоке В меньше 40%, указанный показатель блочности является долей стирольных звеньев в блоке В, имеющих в качестве соседей по полимерной цепи два стирольных звена.

5. Блок-сополимер по п.4, отличающийся тем, что массовый процент стирола в блоке В лежит в диапазоне от 10 до 40 мас.%, а показатель блочности стирола в блоке В меньше 10%.

6. Блок-сополимер по любому из пп.1-5, отличающийся тем, что блок-сополимер гидрогенизирован частично, селективно или полностью.

7. Блок-сополимер по п.6, отличающийся тем, что вследствие гидрогенизации восстановлено примерно 0-10% двойных связей арена и по меньшей мере 90% двойных связей конъюгированного диена.

8. Блок-сополимер по любому из пп.1-7, отличающийся тем, что он имеет общую конфигурацию А-В, А-В-А, (А-В)n, (А-В)n-А, (А-В-А)nХ или (А-В)nХ, где n - число от 2 до 30, предпочтительно от 2 до 6, X - остаток сшивающего агента, а А и В имеют смысл, определенный в п.1.

9. Блок-сополимер по любому из пп.1-7, отличающийся тем, что он дополнительно содержит по меньшей мере один блок С, причем каждый блок С является полимерным блоком, состоящим из одного или нескольких конъюгированных диенов, и имеет среднюю молекулярную массу в диапазоне от 2000 до 200000.

10. Блок-сополимер по любому из пп.1-9, отличающийся тем, что к нему привиты кислотные соединения или их производные, и/или с ним была проведена реакция с кремний- или борсодержащим соединением по меньшей мере с одной молекулой этиленоксида, по меньшей мере с одной молекулой диоксида углерода, и/или который был металлирован алкилом щелочного металла.

11. Блок-сополимер по любому из пп.1-10, отличающийся тем, что указанный блок А имеет температуру стеклования в диапазоне от +80 до +110шС, а указанный блок В имеет температуру стеклования не ниже -60шС и не выше температуры стеклования указанного блока А, предпочтительно в диапазоне от -40 до +30шС.

12. Блок-сополимер по любому из пп.1-11, отличающийся тем, что он при удлинении менее чем на 25% имеет модуль Юнга меньше 2800 фунтов на кв.дюйм (20 МПа) и при удлинении в диапазоне от 100 до 300% имеет модуль упругости, или угловой коэффициент, более 70 фунтов на кв.дюйм (0,5 МПа).

13. Способ получения блок-сополимера по любому из пп.1-12, включающий следующие стадии:

а) полимеризация моноалкениларена в первом реакторе в присутствии инертного углеводородного растворителя и литийорганического инициатора, в ходе которой образуется "живой" полимерный блок А1, терминированный литиевым ионом;

б) добавление во второй реактор инертного углеводородного растворителя, 80-100% мономера моноалкениларена, требуемого для сополимерного блока В1, 30-60% мономера конъюгированного диена, требуемого для сополимерного блока В1, и эффективного количества распределяющего агента;

в) перенос "живого" гомополимерного блока А1 во второй реактор и запуск полимеризации мономера моноалкениларена и мономера конъюгированного диена, добавленных на стадии (б); и

г) после того как полимеризовано 10-60 мол.% мономеров стадии (в), осуществление непрерывного добавления остального количества мономеров конъюгированного диена и моноалкениларена во второй реактор со скоростью, поддерживающей концентрацию мономера конъюгированного диена на уровне не ниже 0,1 мас.% до тех пор, пока не будет полимеризовано не менее 90% мономеров блока В1, в результате чего образуется "живой" блок-сополимер А1В1.

14. Способ по п.13, отличающийся тем, что в реактор на стадии (б) добавляют 100% мономера моноалкениларена и примерно 50% мономера конъюгированного диена.

15. Способ по любому из пп.13-14, отличающийся тем, что он имеет дополнительную стадию, во время которой во второй реактор добавляют дополнительное количество мономера моноалкениларена, за счет чего образуется "живой" блок-сополимер А1В1А2, причем каждый из блоков А1 и А2 имеет среднюю молекулярную массу в диапазоне от 3000 до 60000, а блок В имеет среднюю молекулярную массу в диапазоне от 30000 до 300000, и включающий необязательную стадию контакта указанного "живого" блок-сополимера А1В1А2 с терминирующим агентом с образованием терминированного сополимера.

16. Способ по любому из пп.13 или 14, отличающийся тем, что он включает дополнительную стадию, во время которой "живой" блок-сополимер А1В1 контактирует со сшивающим агентом с образованием блок-сополимера (А1В1)nХ, где n - число от 2 до 30, предпочтительно от 2 до 6, а X - остаток сшивающего агента.

17. Способ получения блок-сополимера по любому из пп.1-12, отличающийся тем, что он включает следующие стадии:

а) полимеризация моноалкениларена в реакторе в присутствии инертного углеводородного растворителя и литийорганического инициатора, в ходе которой образуется "живой" полимерный блок А1, терминированный литиевым ионом;

б) перед завершением полимеризации на стадии (а) добавление в реактор одной аликвоты, содержащей 40-60% мономера конъюгированного диена, желательного для сополимерного блока В1, распределяющего агента и

продолжение полимеризации мономера моноалкениларена и мономера конъюгированного диена;

в) после того как полимеризовано 20-60 мол.% мономеров стадии (б), постепенное добавление остального количества мономеров конъюгированного диена и моноалкениларена в реактор со скоростью, поддерживающей концентрацию мономера конъюгированного диена на уровне не ниже 0,1 мас.% до тех пор, пока не будет полимеризовано не менее 90% мономеров блока В1, в результате чего образуется "живой" блок-сополимер А1В1;

г) добавление в реактор дополнительного количества мономера моноалкениларена, за счет чего образуется "живой" сополимер А1В1А2, причем каждый из блоков А1 и А2 имеет среднюю молекулярную массу в диапазоне от 3000 до 60000, а блок В имеет среднюю молекулярную массу в диапазоне от 30000 до 300000, и осуществление необязательной стадии контакта указанного "живого" блок-сополимера А1В1А2 с терминирующим агентом с образованием терминированного сополимера.

18. Способ по любому из пп.13-17, отличающийся тем, что указанный блок-сополимер является гидрогенизированным.

19. Способ по п.13, отличающийся тем, что указанный распределяющий агент выбран из группы, состоящей из циклических эфиров и алифатических моноэфиров.

20. Способ по п.19, отличающийся тем, что указанным алифатическим моноэфиром является диэтиловый эфир.

21. Применение блок-сополимера по любому из пп.1-12 или блок-сополимера, полученного в способе по любому из пп.13-20, в формованных или экструдированных изделиях, в качестве средства для повышения жесткости резины или в адгезивах.

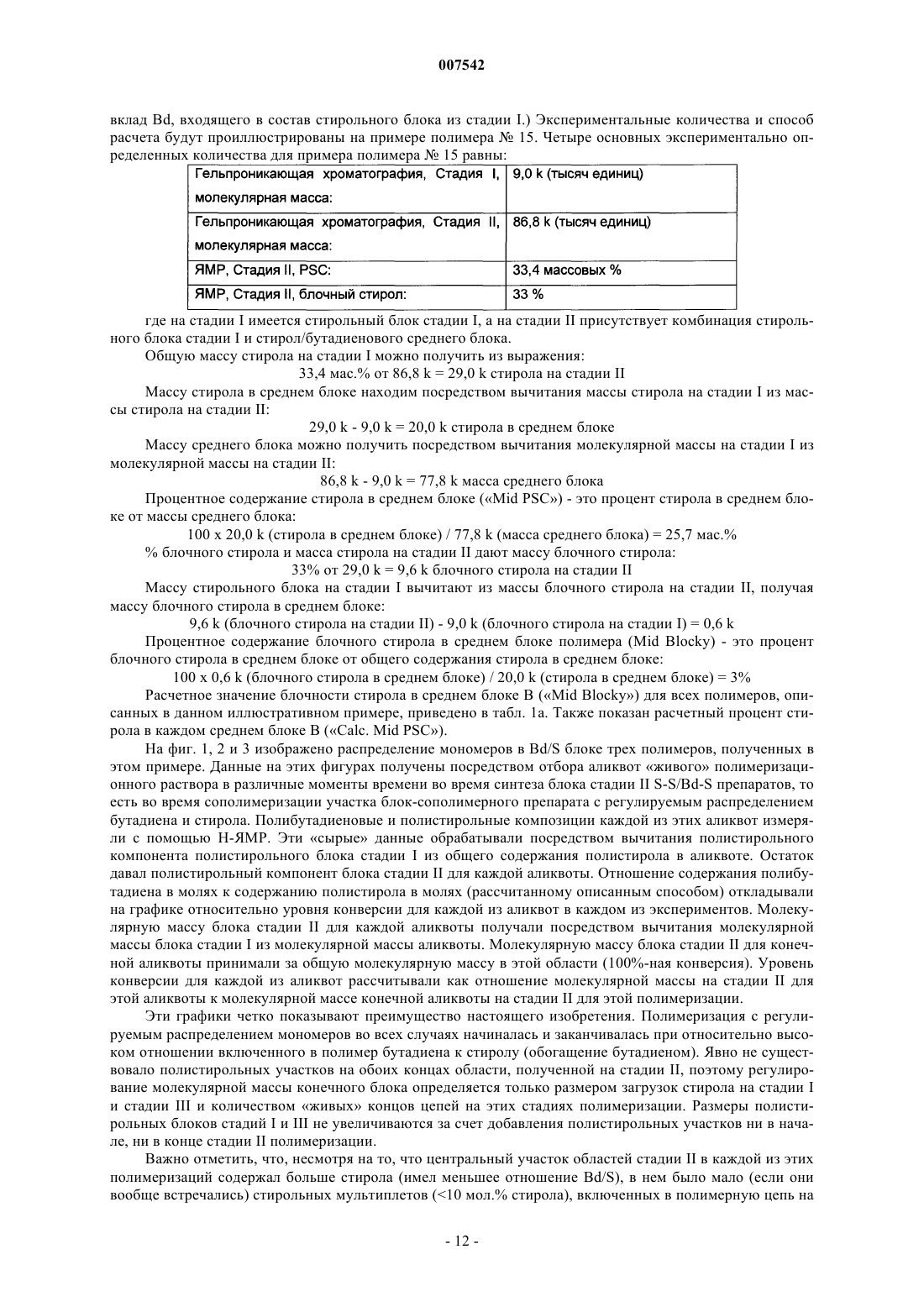

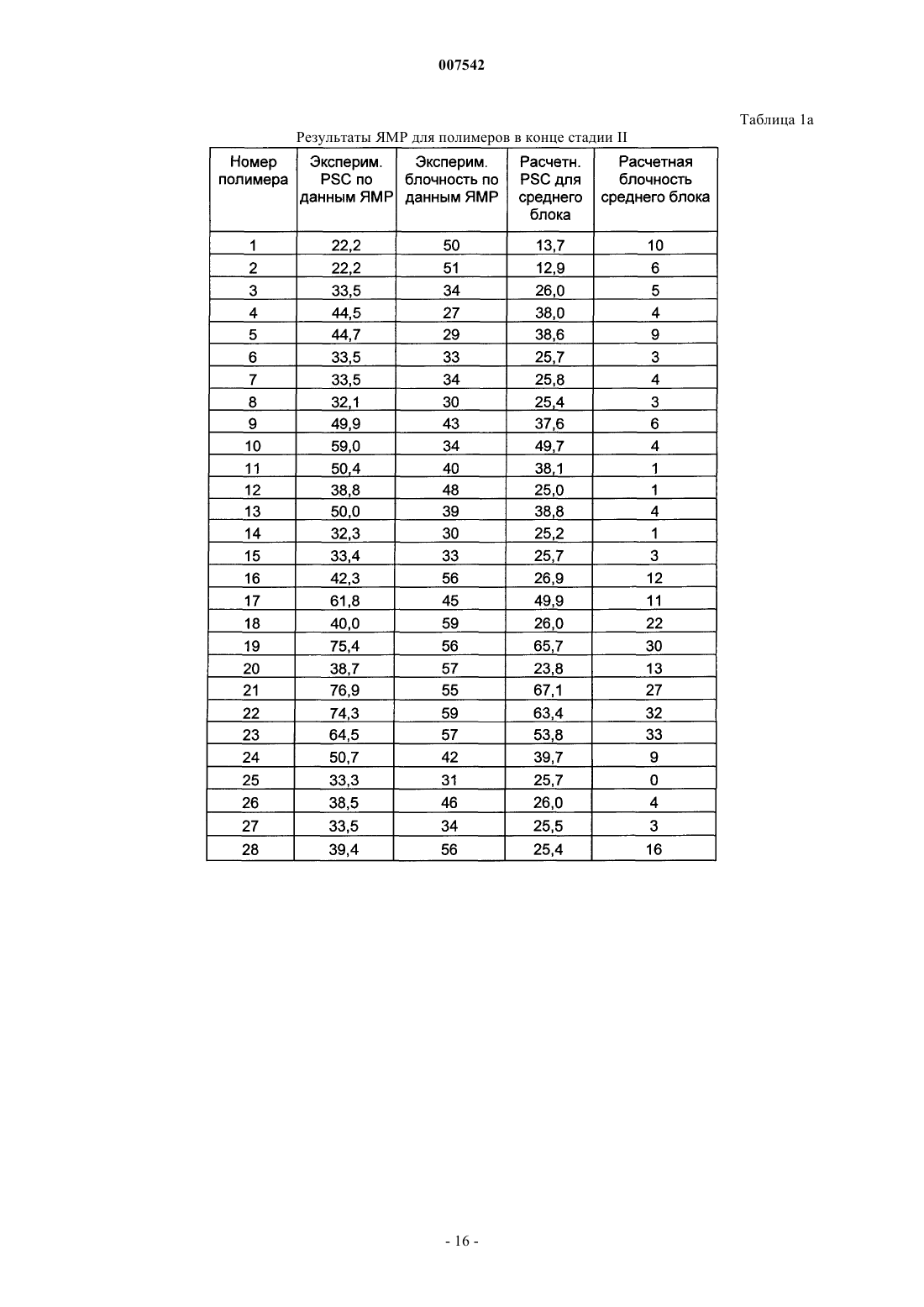

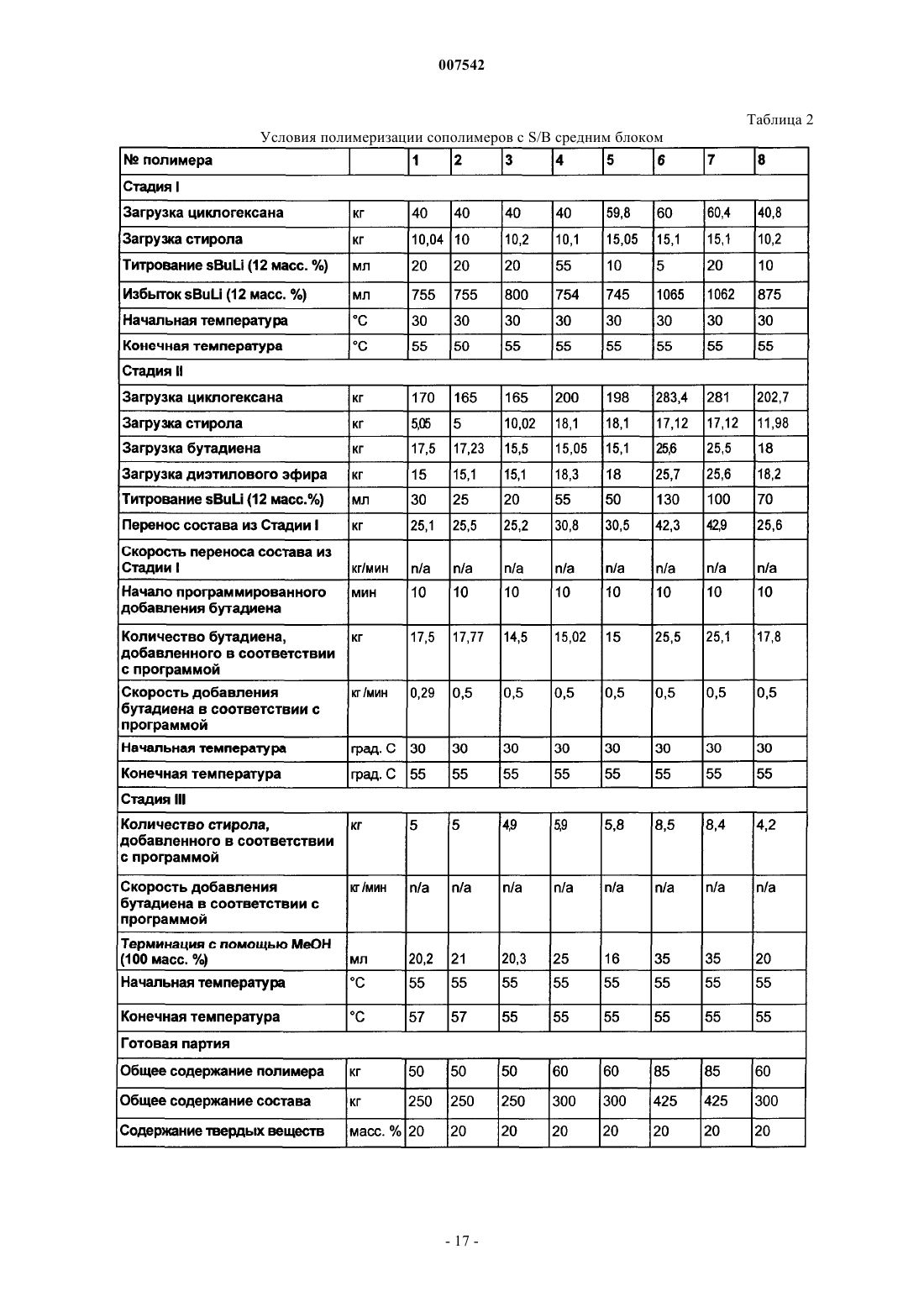

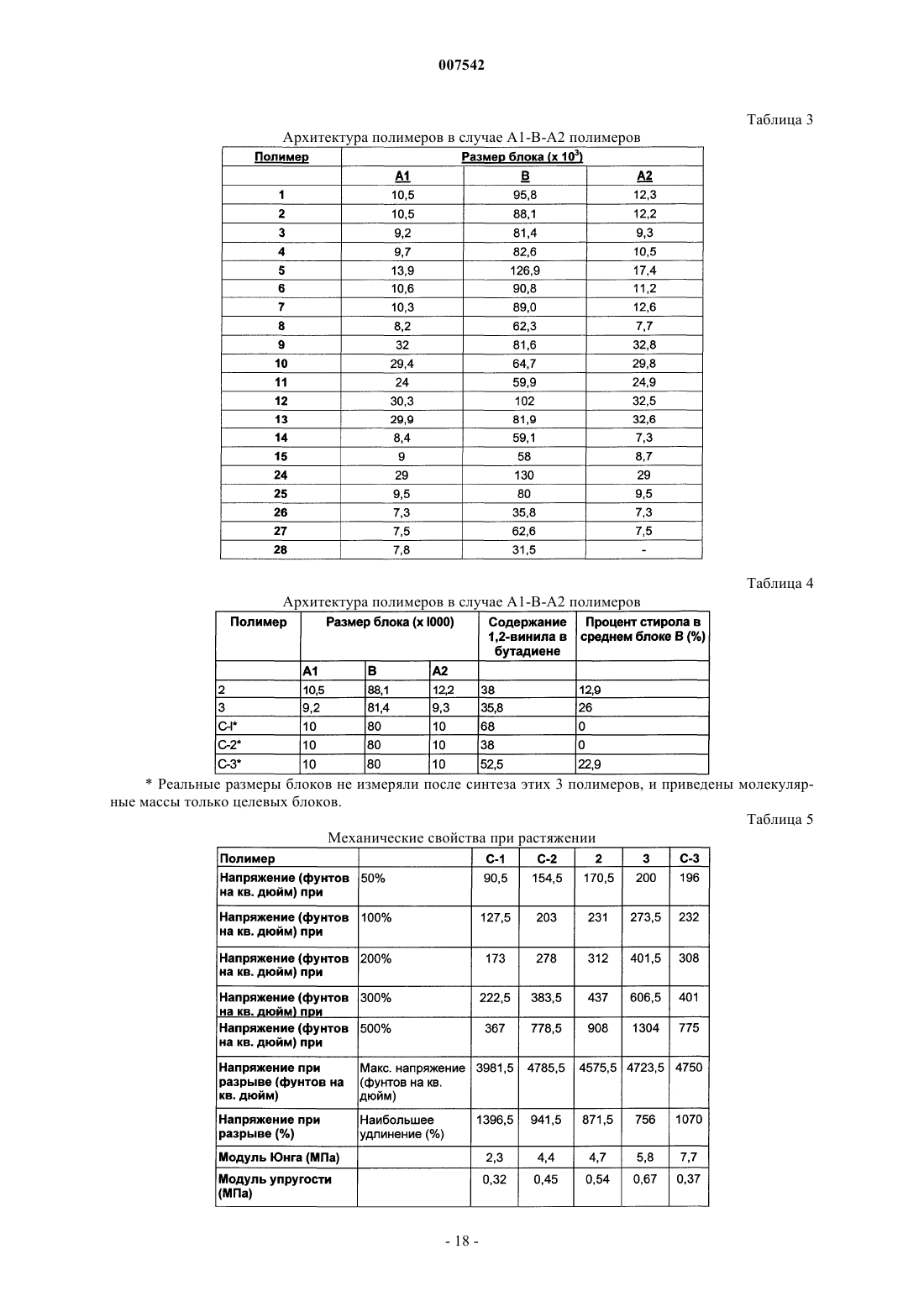

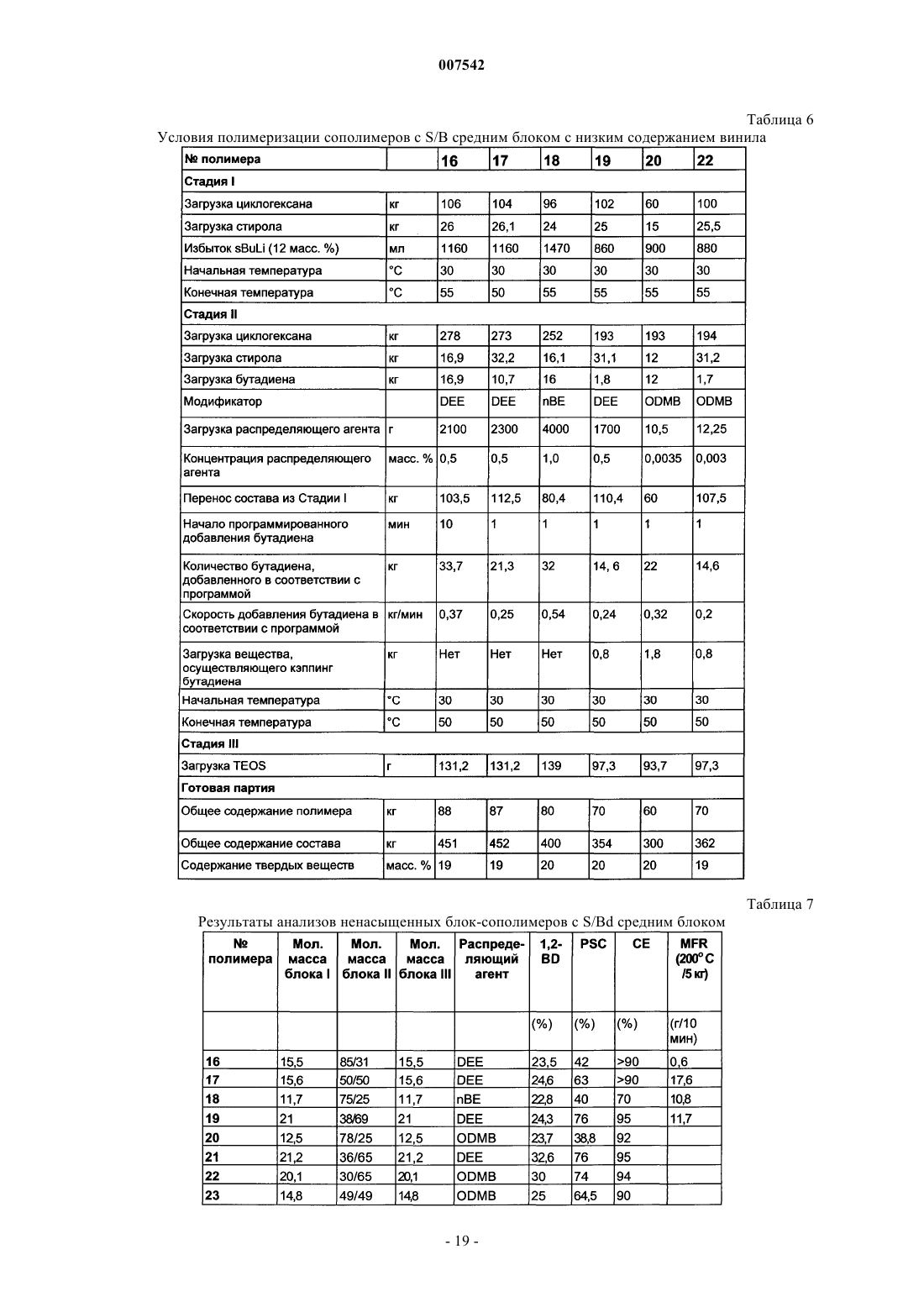

Текст