Извлечение металлов платиновой группы

Номер патента: 8574

Опубликовано: 29.06.2007

Авторы: Луинс Джон Дерек, Данн Гренвил Маркис, Бакс Алан

Формула / Реферат

1. Способ извлечения металлов платиновой группы (МПГ) из богатого раствора или продукта выщелачивания, содержащего представляющие промышленную ценность МПГ и неблагородные металлы, включающий стадии:

а) неселективного осаждения представляющих промышленную ценность МПГ и неблагородных металлов с образованием нерастворимого осадка, содержащего представляющие промышленную ценность МПГ и неблагородные металлы;

б) селективного выщелачивания осадка с получением (i) раствора от выщелачивания, содержащего неблагородные металлы, и остатка, содержащего представляющие промышленную ценность МПГ, или (ii) раствора от выщелачивания, содержащего неблагородные металлы и представляющие промышленную ценность МПГ, и обедненного остатка; и

в) извлечения неблагородных металлов из раствора от выщелачивания б)(i) или б)(ii) и извлечения представляющих промышленную ценность МПГ из остатка б)(i) или раствора от выщелачивания б)(ii) в зависимости от результатов селективного выщелачивания на стадии б).

2. Способ по п.1, в котором богатый раствор или продукт выщелачивания, содержащий представляющие промышленную ценность МПГ и неблагородные металлы, представляет собой цианидный раствор.

3. Способ по п.1 или 2, в котором неселективное осаждение представляющих промышленную ценность МПГ и неблагородных металлов на стадии а) проводится путем регулируемого снижения рН богатого раствора или продукта выщелачивания до значения, находящегося в диапазоне примерно от 0 до примерно 5.

4. Способ по п.3, в котором значение рН богатого раствора или продукта выщелачивания снижается до значения, находящегося в диапазоне примерно от 1 до примерно 3.

5. Способ по п.4, в котором значение рН богатого раствора или продукта выщелачивания снижается примерно до 2.

6. Способ по любому из пп.1-5, в котором селективное выщелачивание на стадии б) является стадией выщелачивания под давлением, на которой представляющие промышленную ценность МПГ остаются в остатке.

7. Способ по п.6, в котором представляющие промышленную ценность МПГ извлекают из остатка с помощью стадии вываривания или дополнительной стадии выщелачивания с получением концентрата, обогащенного представляющими промышленную ценность МПГ.

8. Способ по п.6, в котором стадию выщелачивания под давлением проводят с помощью выполняемого сначала щелочного выщелачивания с последующим кислотным выщелачиванием.

9. Способ по п.8, в котором представляющие промышленную ценность МПГ извлекают из остатка с помощью стадии восстановительного выщелачивания с получением богатого концентрата МПГ.

10. Способ по любому из пп.1-5, в котором нерастворимый осадок, полученный на стадии а), вываривают в кислоте с последующим проведением селективного выщелачивания с получением раствора от выщелачивания, содержащего и представляющие промышленную ценность МПГ в виде анионов, и неблагородные металлы в виде катионов, а также извлечением представляющих промышленную ценность МПГ с помощью ионообменной смолы.

11. Способ по п.10, в котором смолу сжигают с получением золы, обогащенной представляющими промышленную ценность МПГ, или экстрагируют для извлечения представляющих промышленную ценность МПГ.

12. Способ по любому из пп.1-5, в котором нерастворимый осадок, полученный на стадии а), сначала обжигают, а затем подвергают селективному выщелачиванию для удаления неблагородных металлов с получением обогащенного МПГ остатка или концентрата.

13. Способ по любому из пп.1-12, в котором неблагородные металлы извлекают из раствора от выщелачивания б)(i) или б)(ii) путем осаждения.

14. Способ по любому из пп.1-13, в котором любые представляющие промышленную ценность МПГ, остающиеся в растворе после неселективного осаждения на стадии а), можно извлечь путем пропускания раствора через ионообменную смолу.

15. Способ по п.14, в котором смолу сжигают с получением золы, обогащенной представляющими промышленную ценность МПГ, или экстрагируют для извлечения представляющих промышленную ценность МПГ.

Текст

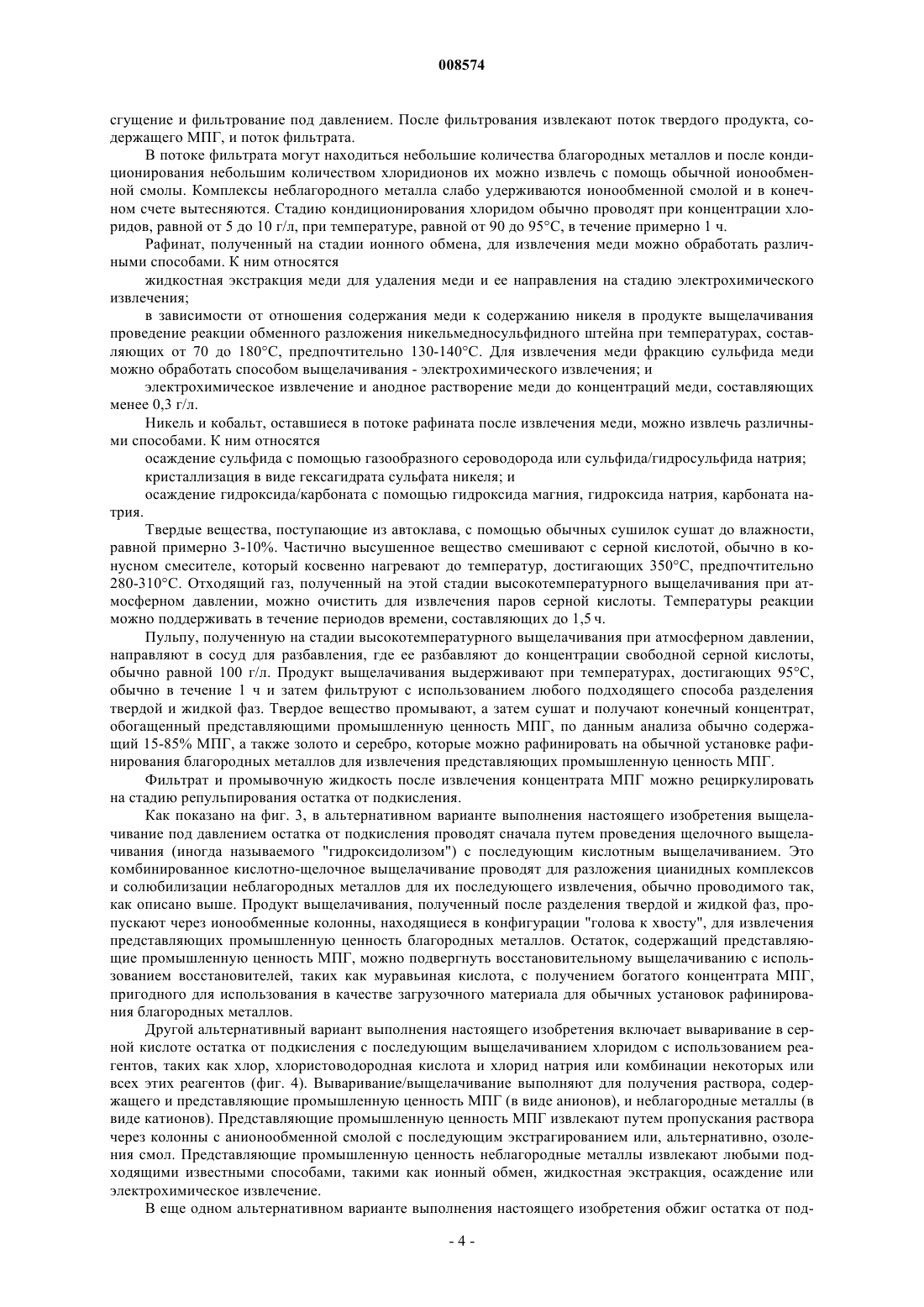

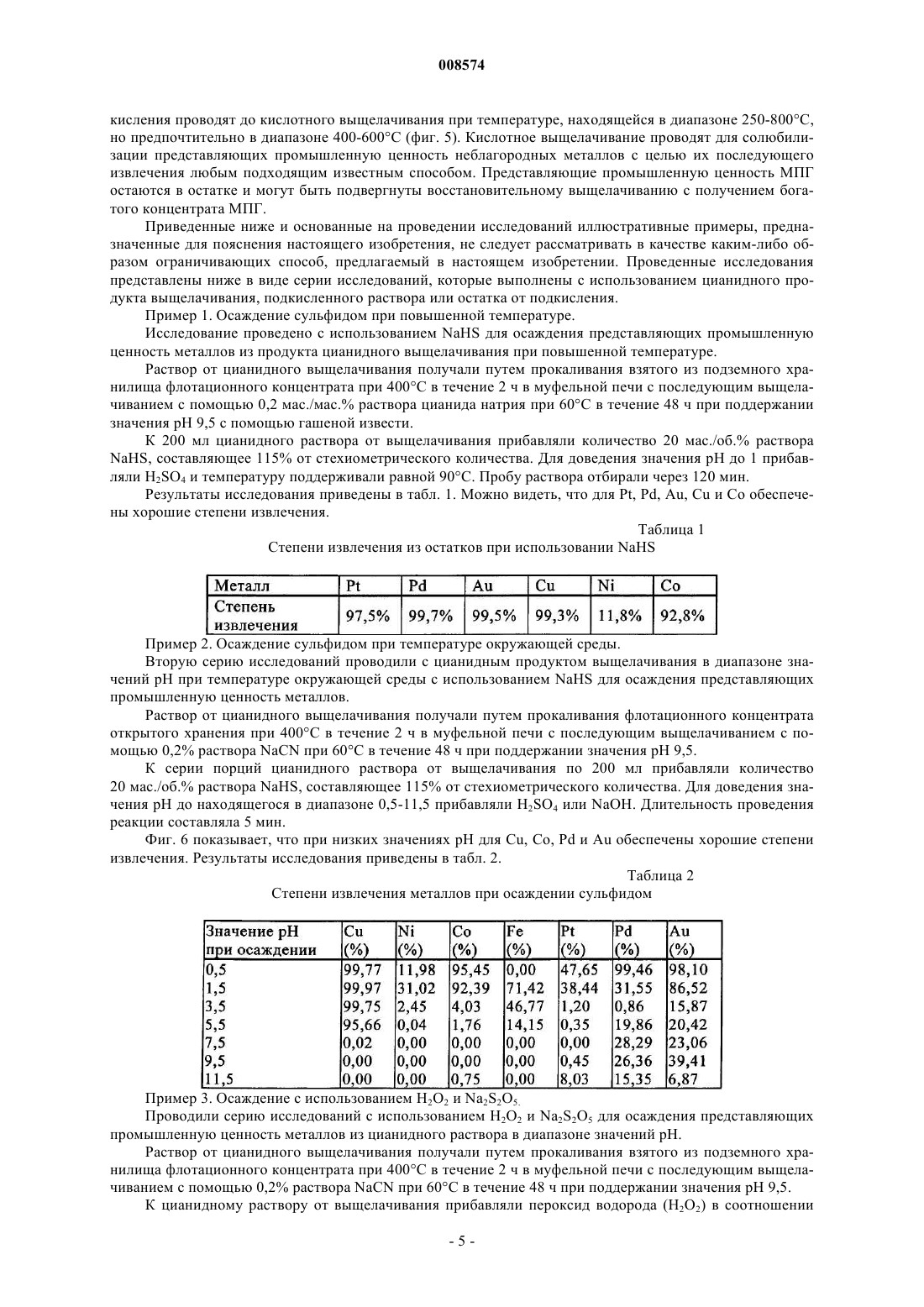

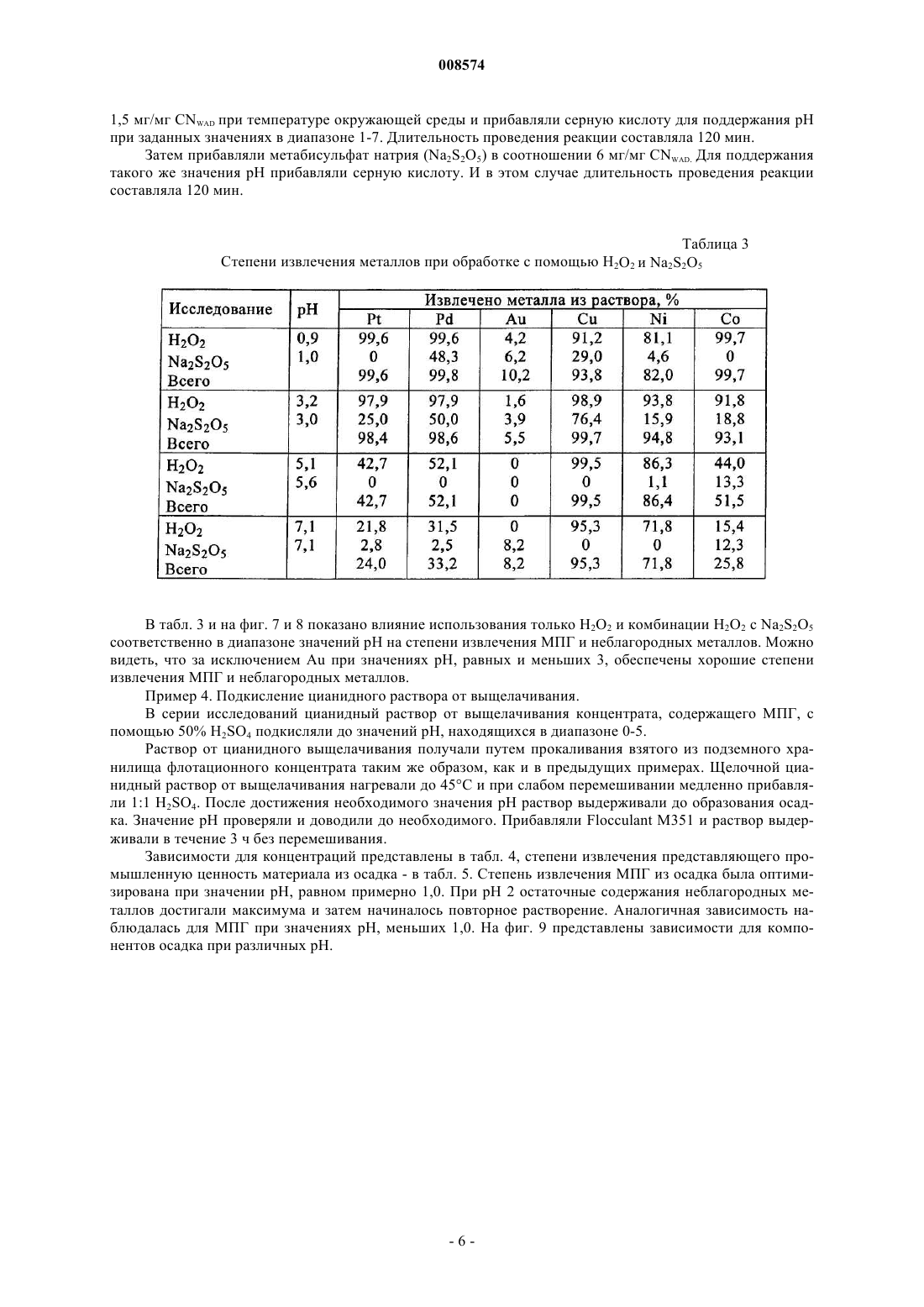

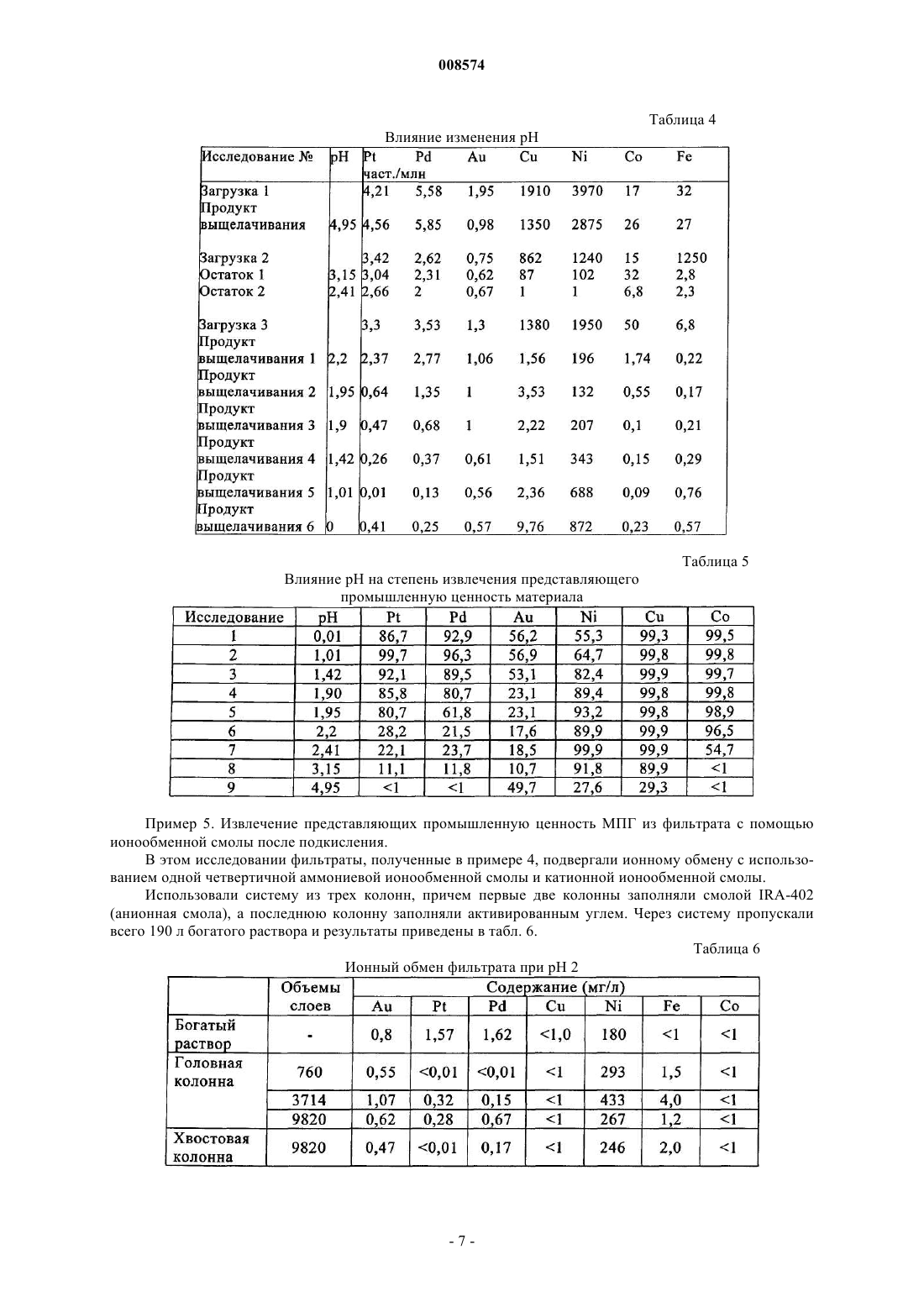

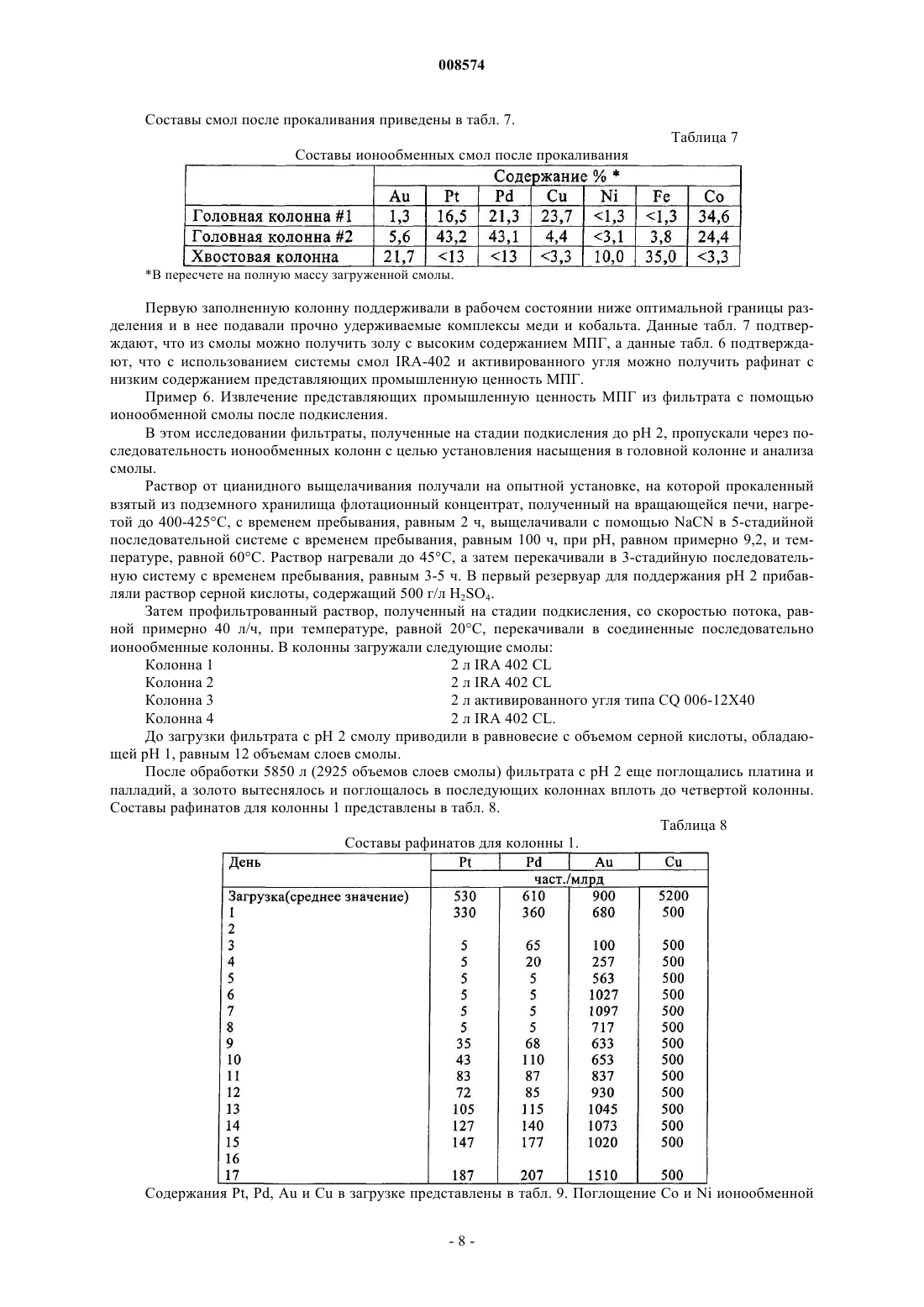

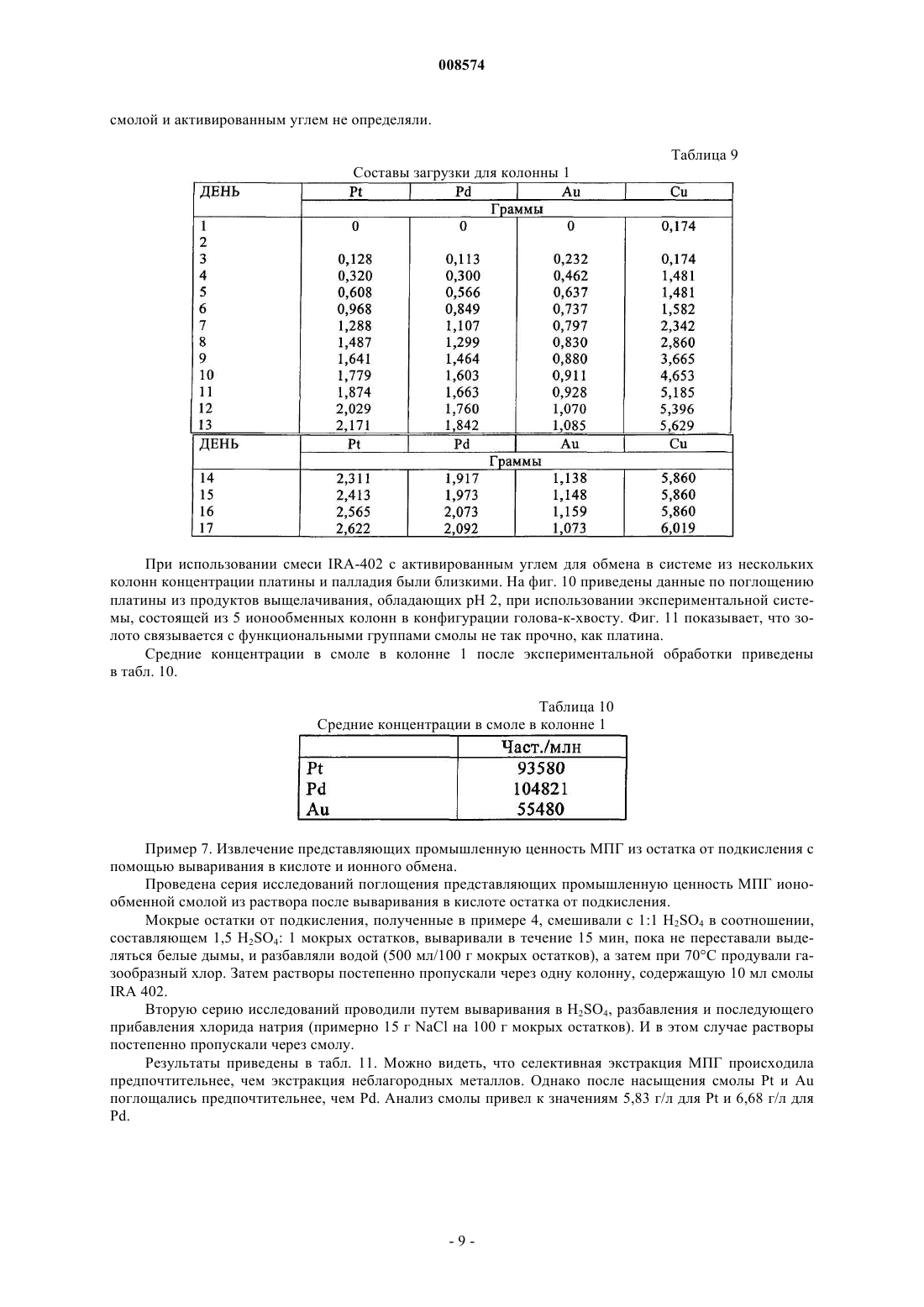

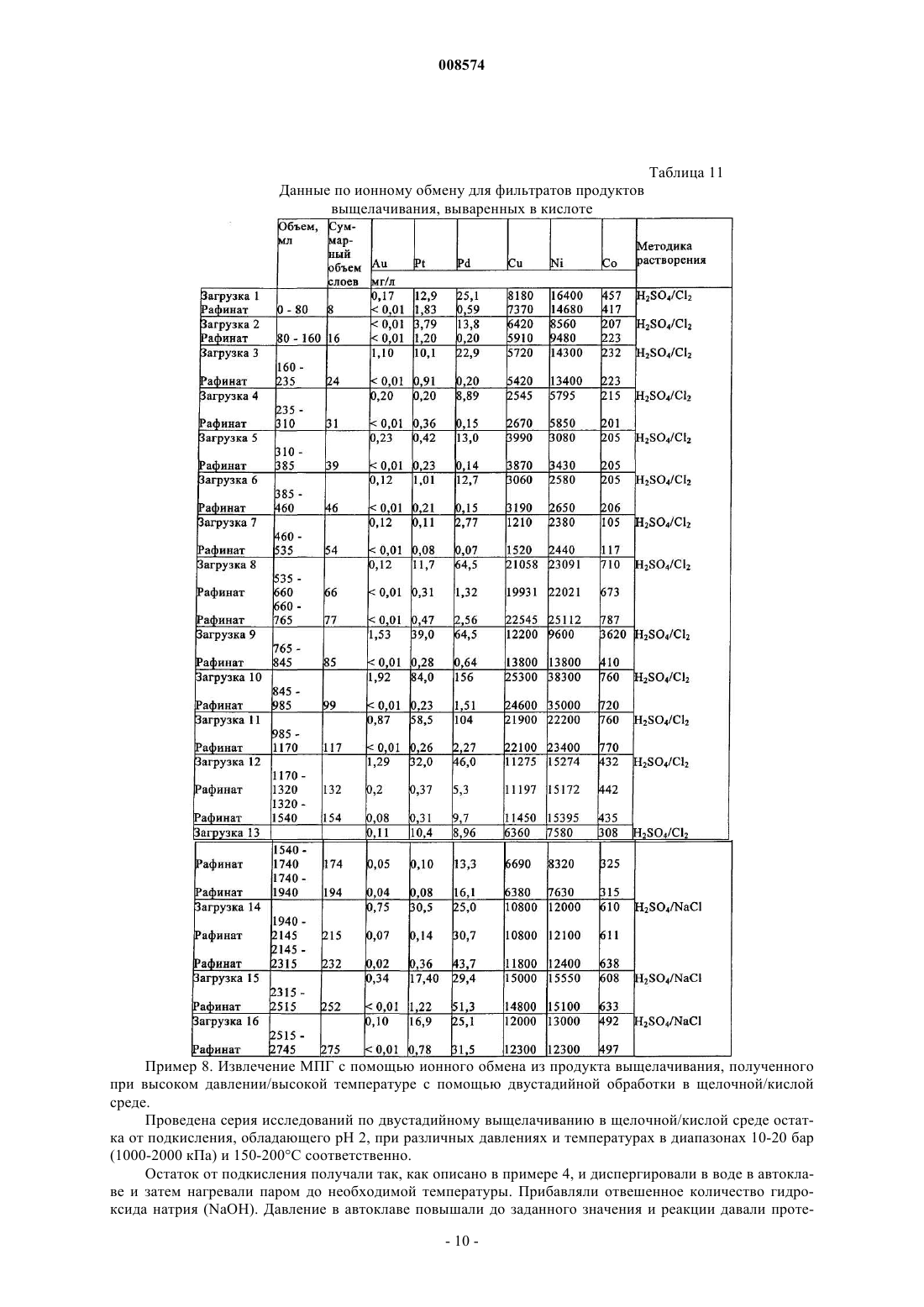

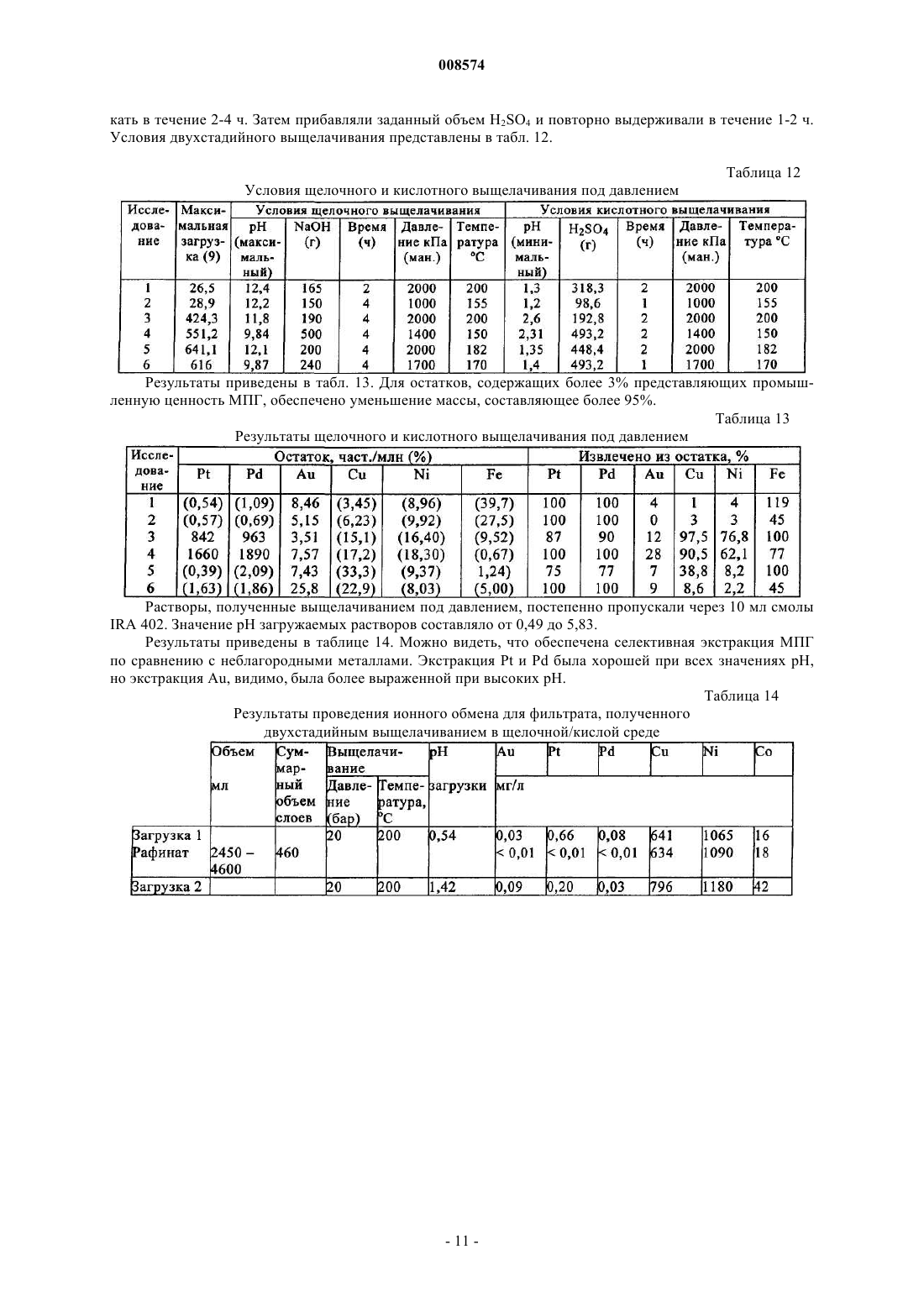

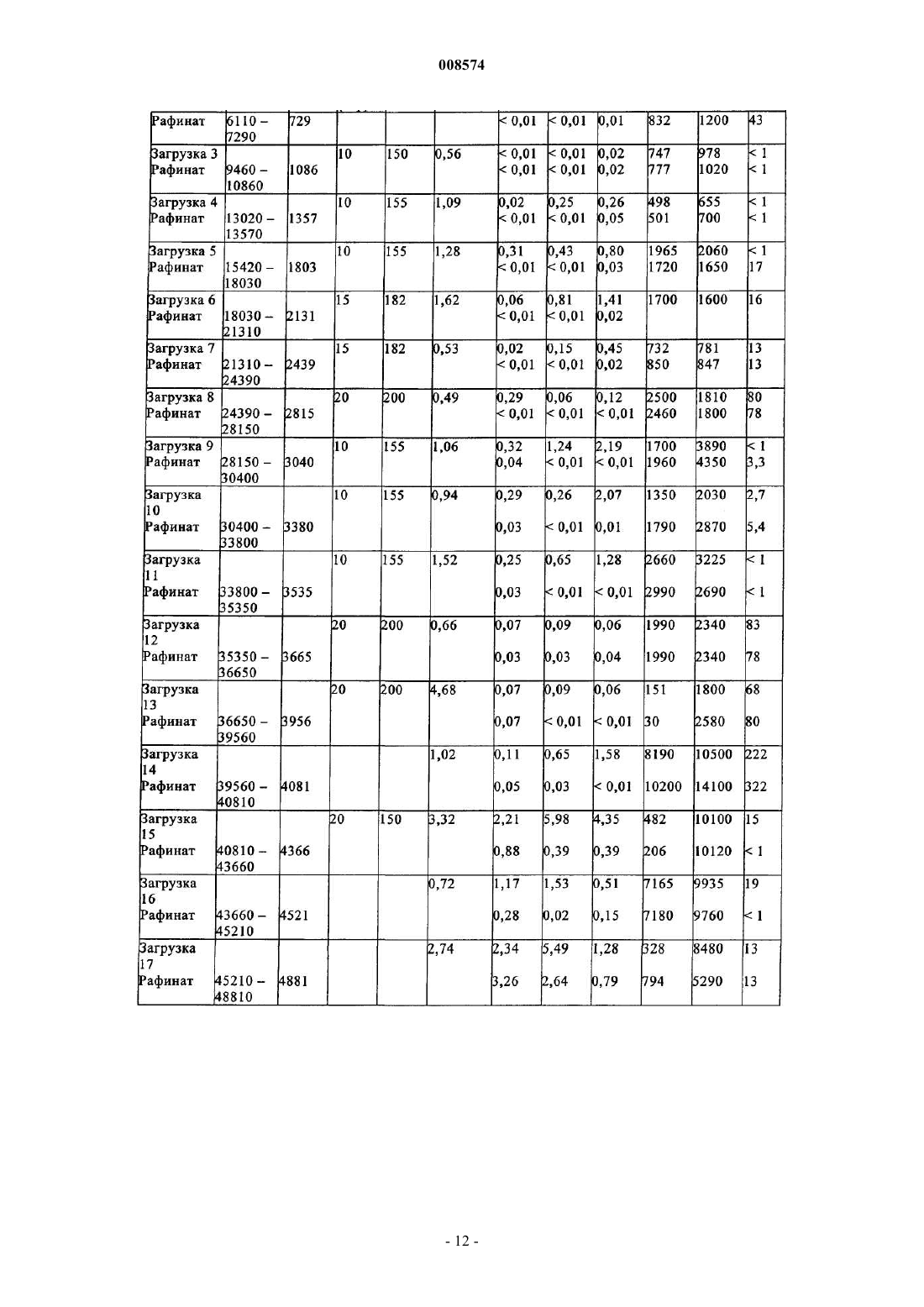

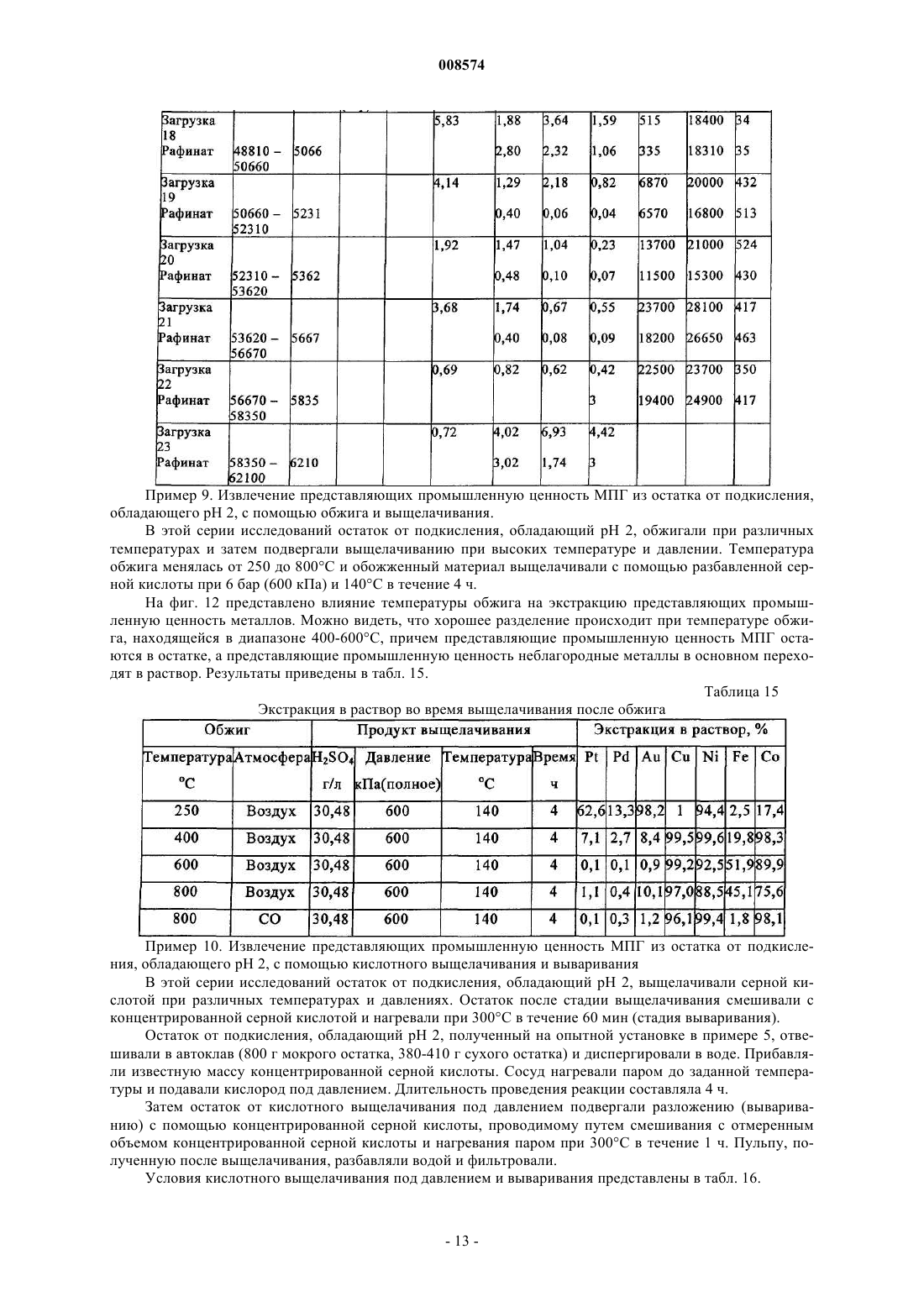

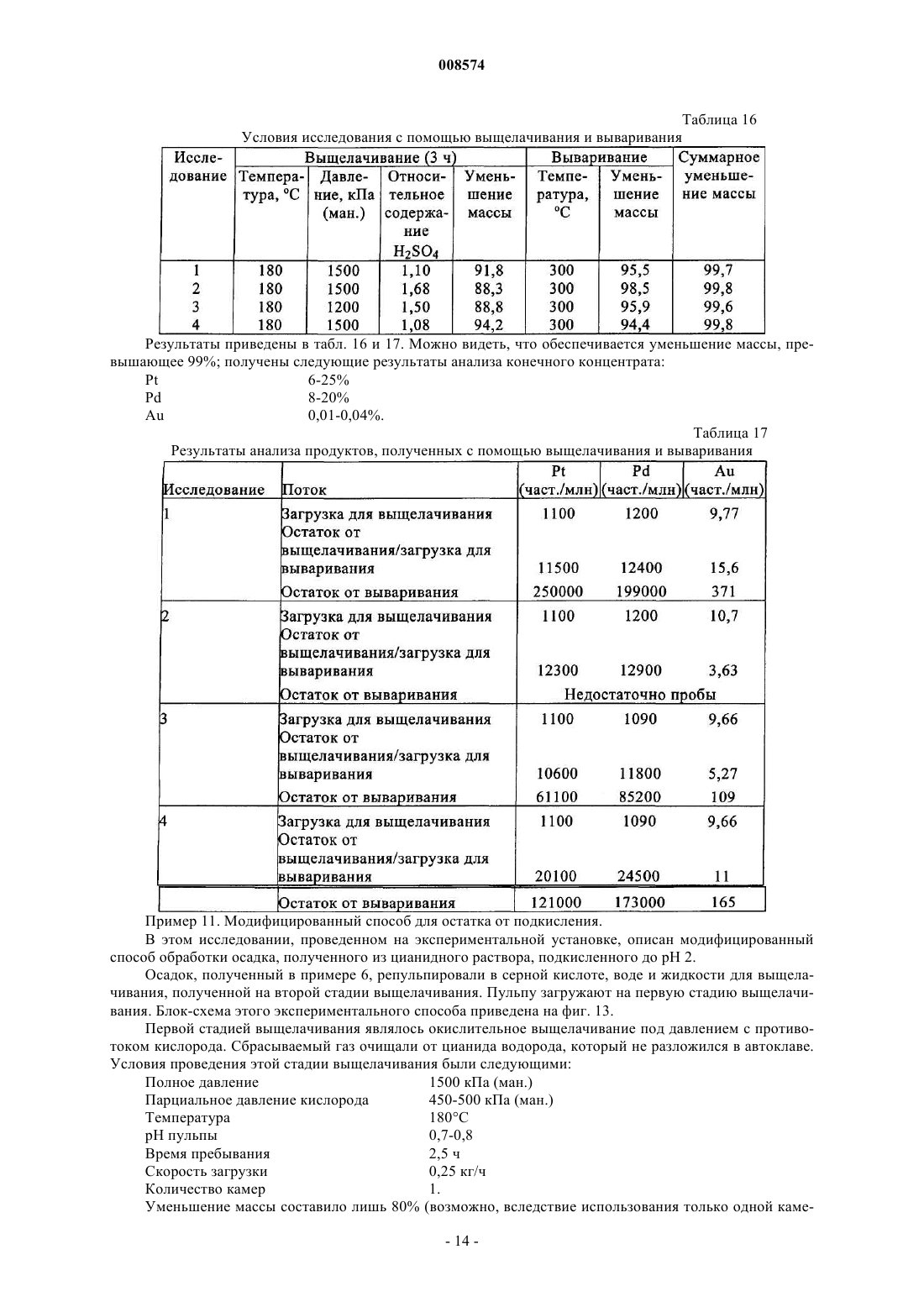

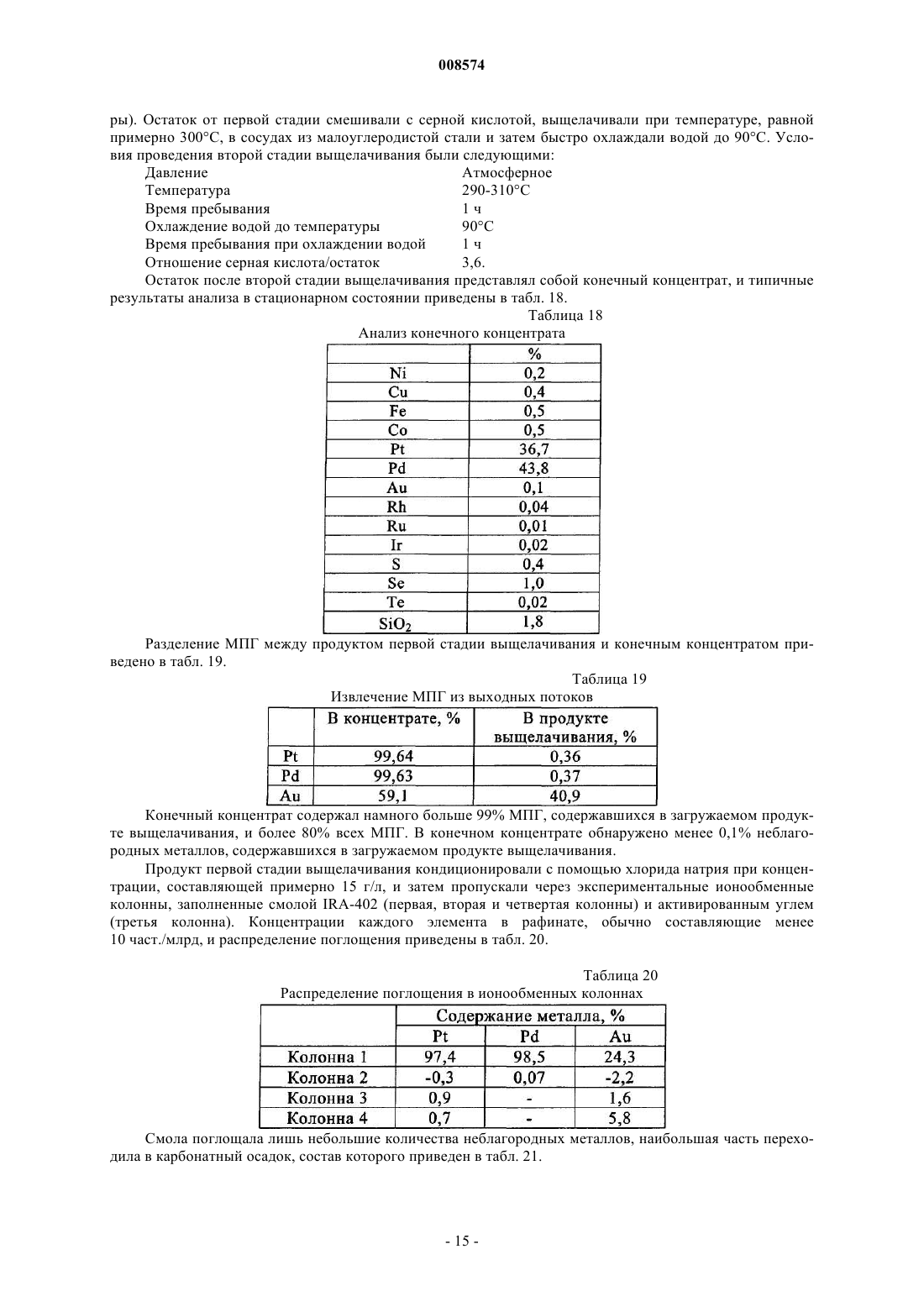

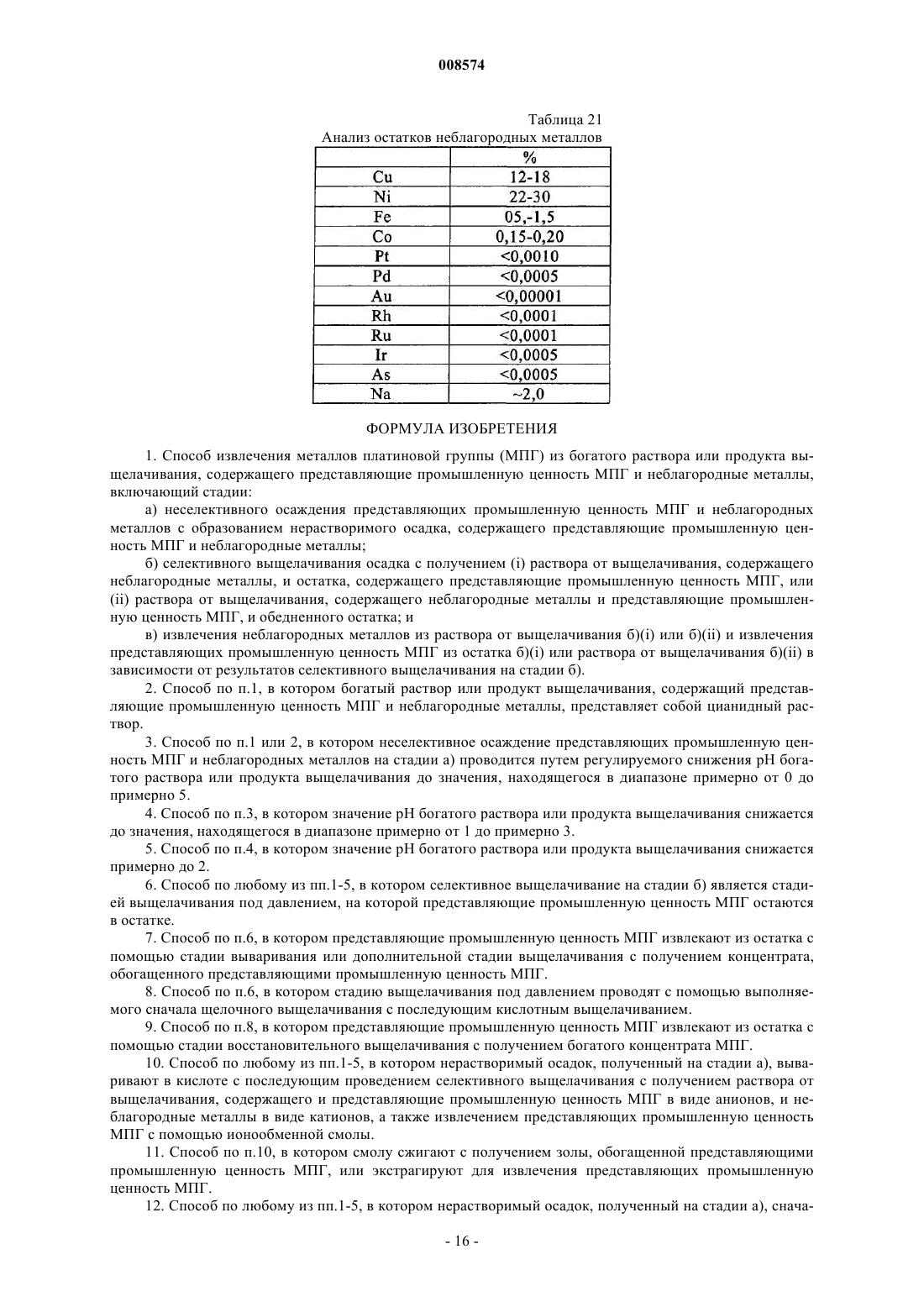

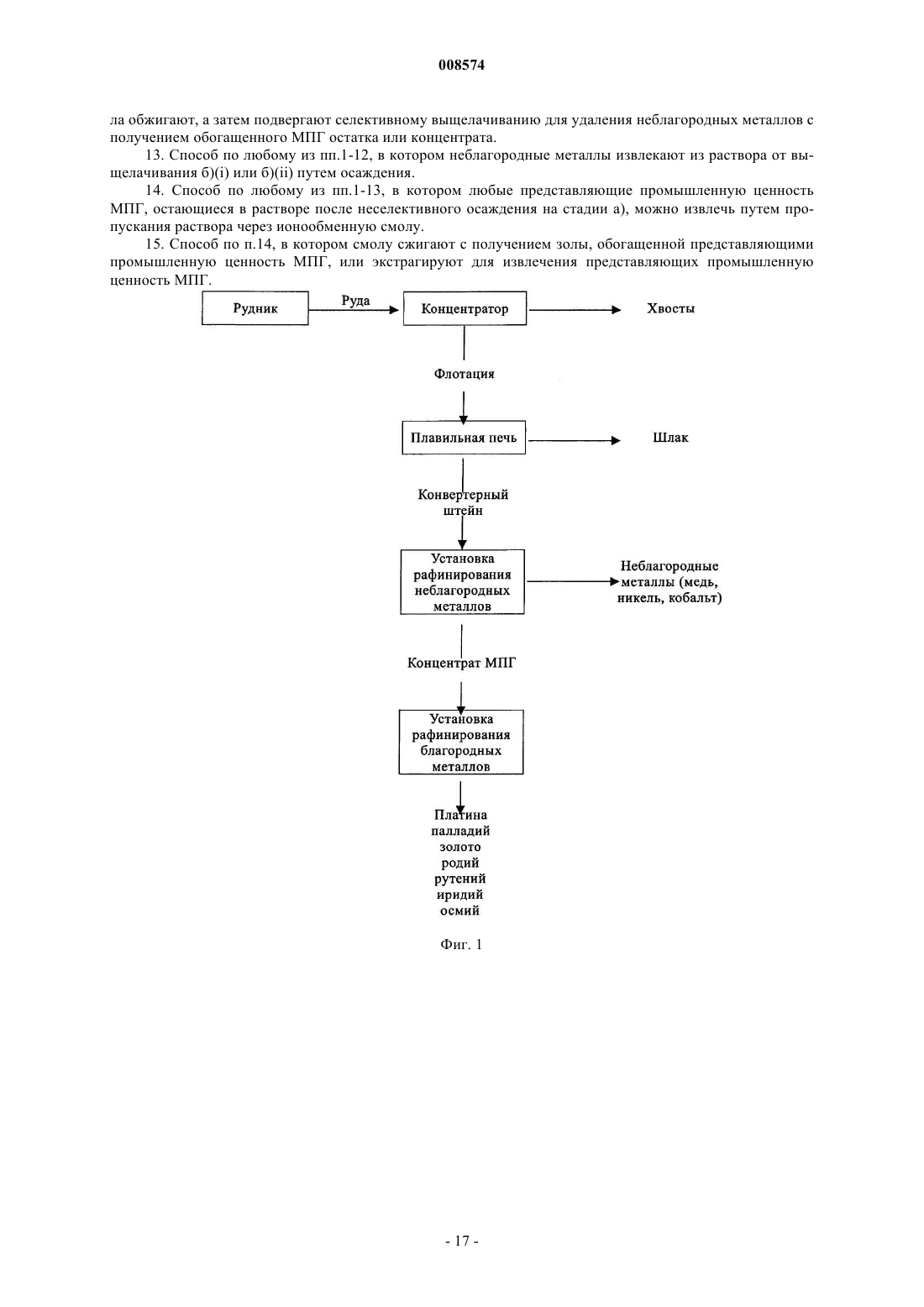

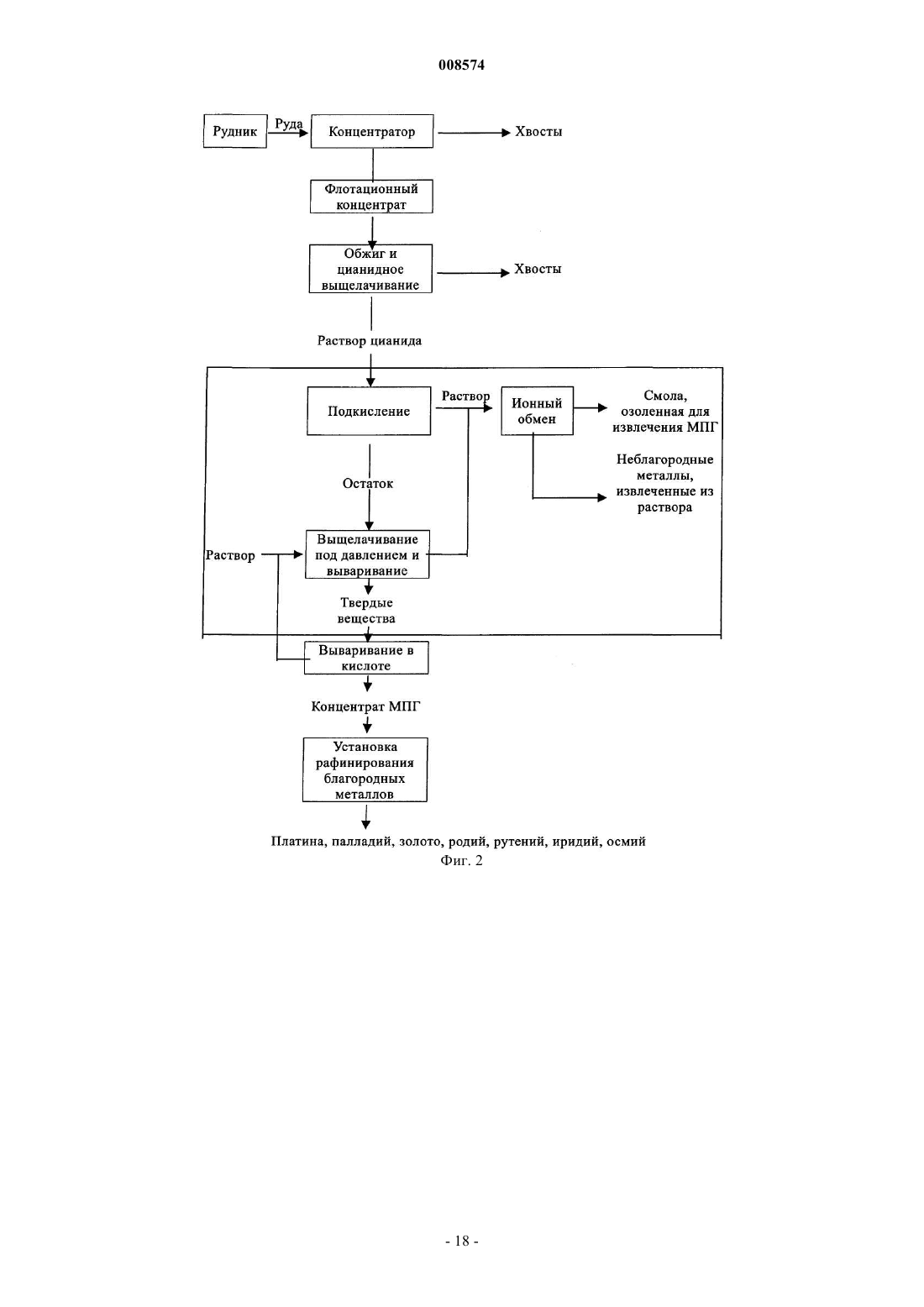

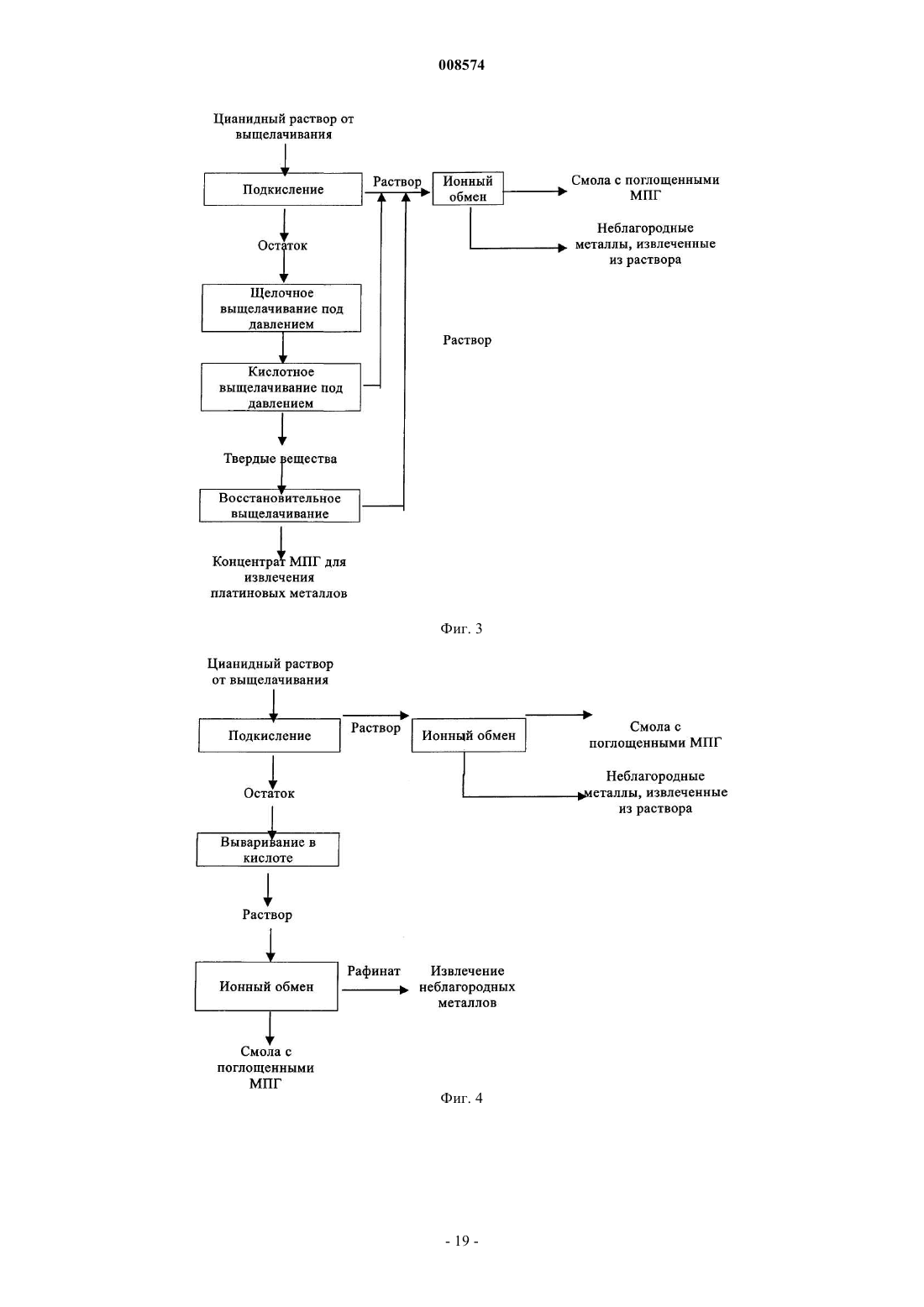

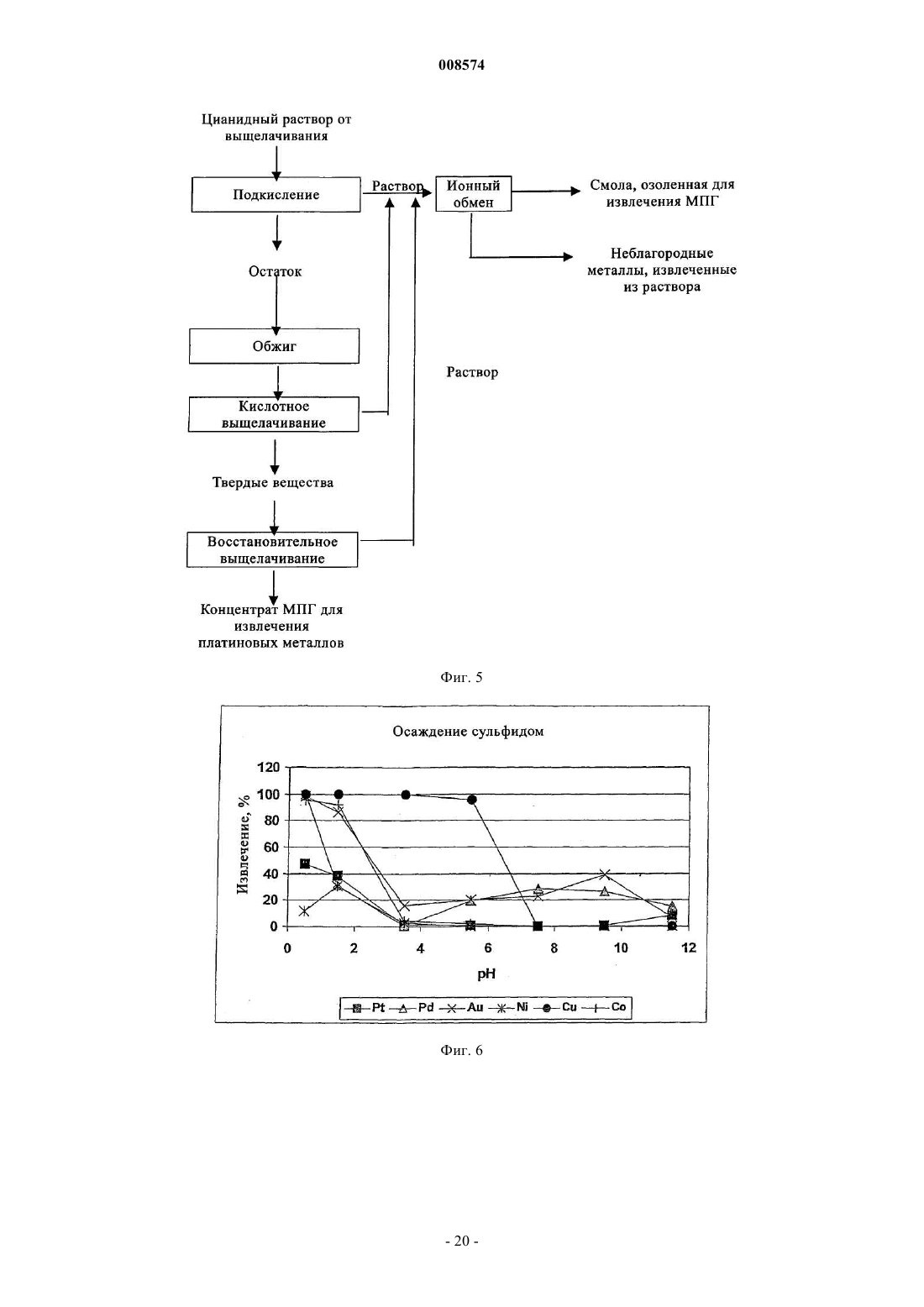

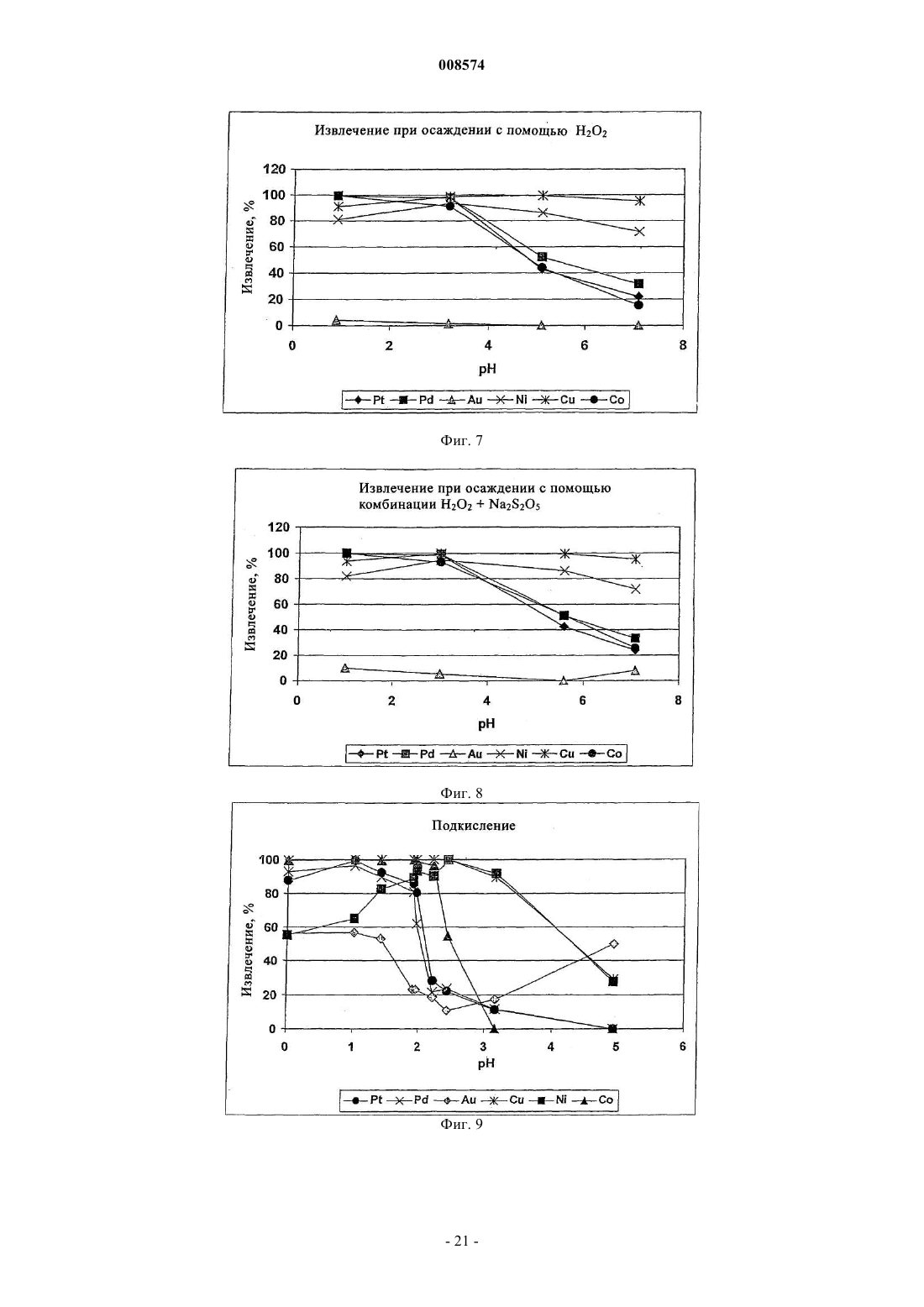

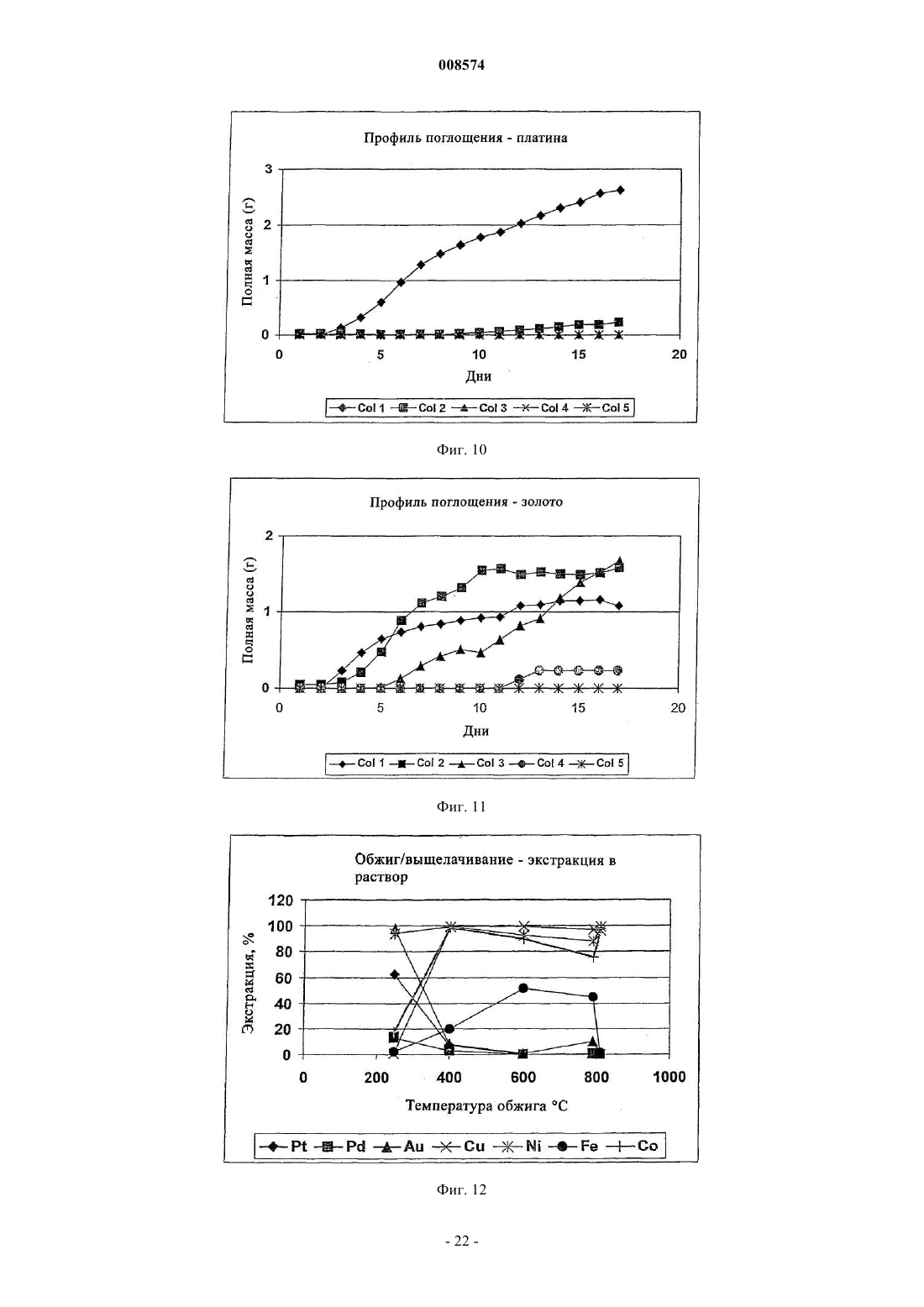

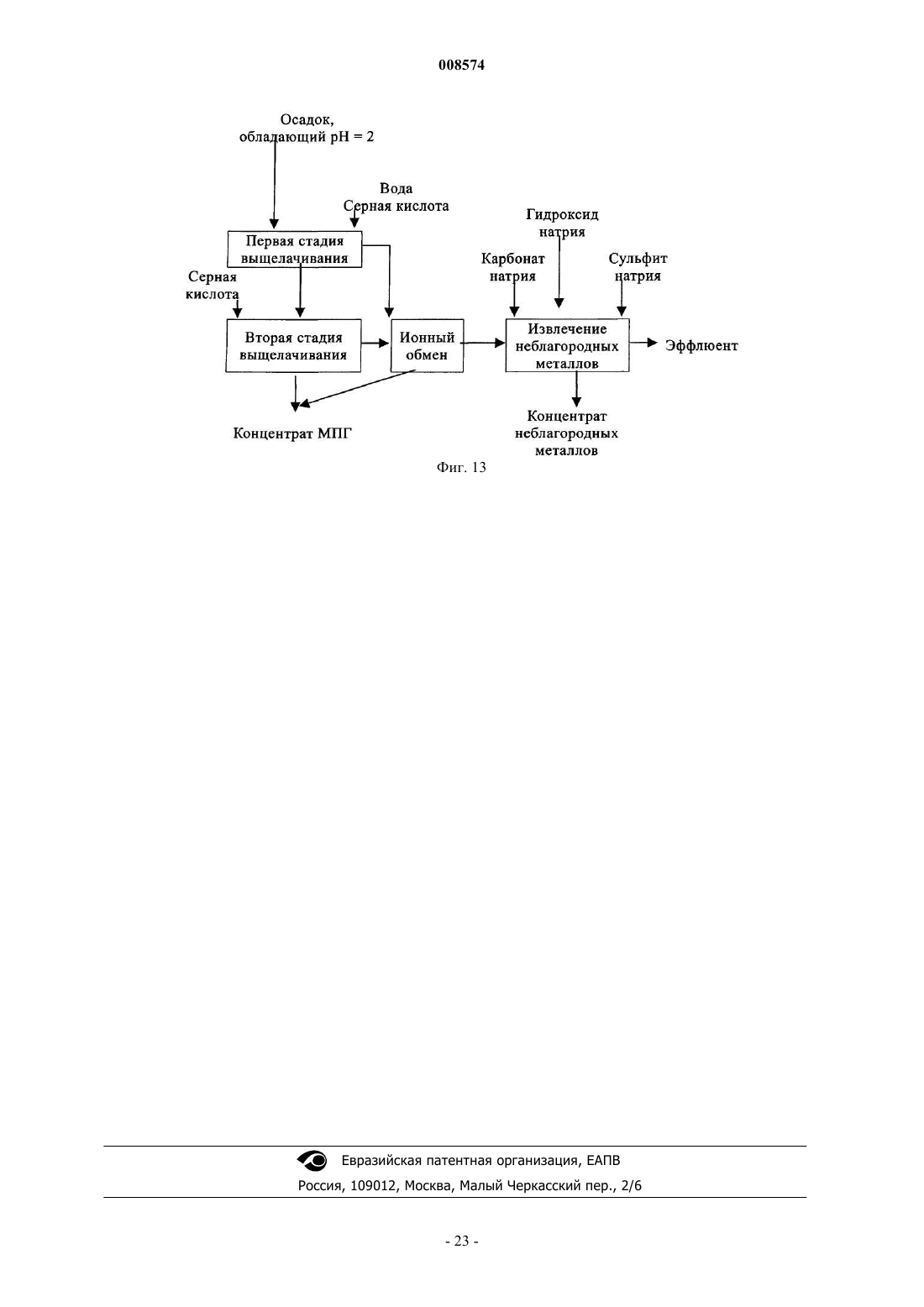

008574 Предпосылки создания изобретения Настоящее изобретение относится к способу извлечения металлов платиновой группы (МПГ) из раствора или продукта выщелачивания, содержащего МПГ и неблагородные металлы, и к получению концентрата МПГ, пригодного для использования в качестве исходного сырья для предприятия по рафинированию МПГ. МПГ обычно встречаются в виде разобщенных минералов, в виде твердых растворов в сульфидных минералах или в связанном с силикатами и/или хромититами виде. Переработка этих материалов состоит из комбинации нескольких типовых операций, которые в конечном счете приводят к получению отдельных МПГ - платины, палладия, родия, рутения, индия и осмия, а также золота и серебра. В настоящее время руды МПГ, содержащие переменные количества неблагородных металлов, таких как медь, никель и кобальт, подвергают дроблению, размолу и флотации на флотационных машинах с использованием реагентов, обычно применяющихся для извлечения сульфидов неблагородных металлов, и получают бедный концентрат МПГ. Этот флотационный концентрат сушат и затем плавят в дуговой электропечи, где МПГ собирается в фазе штейна. Расплавленный печной штейн подают в конвертер, в котором прибавляют флюс и через ванну продувают воздух для удаления железа в виде шлака. Во время проведения продувки большая часть серы,содержащаяся в печном штейне, превращается в диоксид серы и выделяется в виде газа. Файнштейн, полученный на стадии конвертирования, гранулируют или медленно охлаждают. Гранулированный штейн размалывают и обрабатывают в цикле удаления неблагородных металлов путем выщелачивания для отделения никеля, меди, кобальта и железа от обогащенного МПГ остатка или концентрата. Неблагородные металлы иногда рафинируют с получением металла и на других установках получают в неочищенном виде на катоде и полуочищенные кристаллы сульфата никеля, которые содержат железо и кобальт. В случаях, когда штейн медленно охлаждают, магнитную фракцию обрабатывают так, как описано выше, а немагнитную фракцию, которая является большей по массе фракцией, обрабатывают для извлечения никеля и меди в виде сульфатов, а железо остается в нерастворимой фракции. Остаток железа может содержать до 20% исходных МПГ, поступающих со стадии конвертирования. После этого концентрат с высоким содержанием МПГ обрабатывают на установке для рафинирования благородных металлов, на которой отдельные МПГ выделяют и получают в виде чистых металлов. Упрощенная блок-схема описанного выше способа приведена на фиг. 1. Этот обычный способ обработки МПГ обладает ограничениями. Он считается подходящим для содержащих сульфиды руд, из которых получают относительно небольшие количества флотационного концентрата при высокой степени извлечения МПГ, который можно экономично обработать в плавильной печи. Однако при обеспечении таких же степеней извлечения МПГ руды, которые были окислены, приводят к более значительным количествам флотационного концентрата и это может привести к неэкономичным операциям плавления. Концентраты, обладающие относительно высокими содержаниями хромита, также неблагоприятно влияют на операции плавления, что приводит к большим затратам и меньшим степеням извлечения. Сооружение новых плавильных печей для обработки содержащих МПГ флотационных концентратов в последние годы значительно сокращено, а в настоящее время совершенно приостановлено вследствие очень строгого экологического законодательства и запретительно высоких капитальных затрат. Это означает, что выполнение любой новой операции приведет к дорогостоящей транспортировке флотационных концентратов на чрезмерно большие расстояния к имеющимся плавильным печам, что приведет к увеличению расстояния, на которое транспортируется металл. Экологическое законодательство вынуждает постоянно снижать количество диоксида серы, выбрасываемого в атмосферу из существующих плавильных печей. Это приводит к необходимости использования установок по улавливанию диоксида серы (SO2) и часто не возмещает затрат. Поэтому исключение стадии плавления может привести к значительному увеличению прибыли. Краткое изложение сущности изобретения Способ извлечения металлов платиновой группы (МПГ) из богатого раствора или продукта выщелачивания, содержащего представляющие промышленную ценность МПГ и неблагородные металлы,включающий стадии: а) неселективного осаждения представляющих промышленную ценность МПГ и неблагородных металлов с образованием нерастворимого осадка, содержащего представляющие промышленную ценность МПГ и неблагородные металлы; б) селективного выщелачивания осадка с получением (i) раствора от выщелачивания, содержащего неблагородные металлы, и остатка, содержащего представляющие промышленную ценность МПГ, или(ii) раствора от выщелачивания, содержащего неблагородные металлы и представляющие промышленную ценность МПГ, и обедненного остатка; и в) извлечения неблагородных металлов из раствора от выщелачивания б)(i) или б)(ii) и извлечения представляющих промышленную ценность МПГ из остатка б)(i) или раствора от выщелачивания б)(ii) в зависимости от результатов селективного выщелачивания на стадии б). Предпочтительно, если богатый раствор или продукт выщелачивания, содержащий представляю-1 008574 щие промышленную ценность МПГ и неблагородные металлы, представляет собой цианидный раствор или продукт выщелачивания. Неселективное осаждение представляющих промышленную ценность МПГ и неблагородных металлов на стадии а) предпочтительно проводится путем регулируемого снижения рН богатого раствора или продукта выщелачивания до значения, находящегося в диапазоне примерно от 0 до примерно 5,предпочтительно примерно от 1 до примерно 3, особенно предпочтительно до значения, равного примерно 2. В одном варианте выполнения настоящего изобретения селективное выщелачивание на стадии б) является стадией выщелачивания под давлением, на которой представляющие промышленную ценность МПГ остаются в остатке. Представляющие промышленную ценность МПГ обычно извлекают из остатка с помощью стадии вываривания или дополнительной стадии выщелачивания с получением концентрата,обогащенного представляющими промышленную ценность МПГ. Неблагородные металлы предпочтительно извлекать из раствора от выщелачивания путем осаждения. Альтернативно, стадию выщелачивания под давлением проводят с помощью выполняемого сначала щелочного выщелачивания с последующим кислотным выщелачиванием и в этом случае представляющие промышленную ценность МПГ можно извлечь из остатка, например, с помощью стадии восстановительного выщелачивания с получением богатого концентрата МПГ. В альтернативном варианте выполнения настоящего изобретения нерастворимый осадок, полученный на стадии а), вываривают в кислоте с последующим проведением селективного выщелачивания с получением раствора от выщелачивания, содержащего представляющие промышленную ценность МПГ в виде анионов и неблагородные металлы в виде катионов, а также извлечением представляющих промышленную ценность МПГ с помощью ионообменной смолы, которую предпочтительно сжигают с получением золы, обогащенной представляющими промышленную ценность МПГ, или экстрагируют для извлечения представляющих промышленную ценность МПГ. Неблагородные металлы предпочтительно извлекать из раствора от выщелачивания путем осаждения. В другом альтернативном варианте выполнения настоящего изобретения нерастворимый осадок,полученный на стадии а), сначала обжигают, а затем подвергают селективному выщелачиванию для удаления неблагородных металлов с получением обогащенного МПГ остатка или концентрата. И в этом случае неблагородные металлы предпочтительно извлекать из раствора от выщелачивания путем осаждения. Любые представляющие промышленную ценность МПГ, остающиеся в растворе после неселективного осаждения на стадии а), можно извлечь путем пропускания раствора через ионообменную смолу,как это обсуждено выше. Любые неблагородные металлы, остающиеся в растворе, также можно извлечь,предпочтительно путем осаждения. Краткое описание чертежей Ниже настоящее изобретение только в качестве примеров будет более подробно описано с помощью прилагаемых чертежей, на которых представлено следующее: на фиг. 1 приведена блок-схема, на которой представлен способ предшествующего уровня техники для извлечения МПГ; на фиг. 2 приведена блок-схема варианта выполнения способа, предлагаемого в настоящем изобретении; на фиг. 3 приведена блок-схема альтернативного варианта выполнения способа, предлагаемого в настоящем изобретении; на фиг. 4 приведена блок-схема еще одного альтернативного варианта выполнения способа, предлагаемого в настоящем изобретении; на фиг. 5 приведена блок-схема другого альтернативного варианта выполнения способа, предлагаемого в настоящем изобретении; на фиг. 6 приведен график, показывающий влияние использования NaHS в диапазоне значений рН на осаждение МПГ и неблагородных металлов; на фиг. 7 приведен график, показывающий влияние использования Н 2 О 2 в диапазоне значений рН на извлечение МПГ и неблагородных металлов; на фиг. 8 приведен график, показывающий влияние комбинации Н 2 О 2 и Na2S2O5 при различных значениях рН на извлечение МПГ и неблагородных металлов; на фиг. 9 приведен график, показывающий влияние использования серной кислоты в диапазоне значений рН на извлечение МПГ и неблагородных металлов из цианидного продукта выщелачивания; на фиг. 10 приведен график, показывающий поглощение платины смолами в экспериментальной ионообменной установке, состоящей из пяти колонн; на фиг. 11 приведен график, показывающий поглощение золота смолами в экспериментальной ионообменной установке, состоящей из пяти колонн; на фиг. 12 приведен график, показывающий влияние температуры обжига на экстракцию МПГ и неблагородных металлов при выщелачивании; на фиг. 13 приведена блок-схема экспериментального способа обработки осадка, обладающего рН 2.-2 008574 Подробное описание предпочтительных вариантов выполнения Настоящее изобретение относится к способу извлечения МПГ и неблагородных металлов из содержащего их раствора или продукта выщелачивания, предпочтительно цианидного раствора или продукта выщелачивания. Цианидный продукт выщелачивания получают с помощью известного способа цианидного выщелачивания. В этом способе флотационный концентрат или остаточное вещество после выщелачивания кислотой под давлением, содержащее металлы платиновой группы, такие как платину, палладий, родий,рутений, индий и осмий, другие благородные металлы, такие как золото и серебро, и различные неблагородные металлы, такие как медь, никель и кобальт, вводят в реакцию с цианидным выщелачивающим раствором для солюбилизации МПГ и неблагородных металлов. При необходимости полученный цианидный продукт выщелачивания можно сконцентрировать с получением концентрата, обогащенного МПГ и комплексами неблагородных металлов. На первой стадии представленного на фиг. 2 предпочтительного способа, предлагаемого в настоящем изобретении, цианидный продукт выщелачивания подкисляют разбавленной серной кислотой до значения рН, находящегося в диапазоне 0-5,0, и выдерживают при температуре, находящейся в диапазоне от температуры окружающей среды до 95 С. Подкисление предпочтительно проводить с использованием серной кислоты 1:1 до значения рН, равного примерно 2, и при 45 С. Стадия подкисления может продолжаться до 6 ч. Осаждению МПГ и неблагородных металлов во время подкисления можно способствовать путем проводимого с регулируемыми скоростями прибавления реагентов, таких как сульфиды в виде сульфида натрия и гидросульфида натрия, или окислителей, таких как пероксид водорода и соли мононадсерной кислоты (кислоты Каро). После подкисления осадившиеся металлы извлекают из раствора путем разделения твердой и жидкой фаз. Цианид, выделяющийся в виде цианида водорода, можно извлечь с помощью скруббера. Раствор, полученный при разделении твердой и жидкой фаз, пропускают через ионообменные колонны, в которых он взаимодействует со смолой, которая содержит функциональные группы, обладающие по отношению к комплексам МПГ более сильным сродством, чем по отношению к комплексам неблагородных металлов, например некоторые аминовые группы. Комплексы МПГ связываются со смолой предпочтительнее, чем некоторые комплексы неблагородных металлов никеля, меди, кобальта и железа. Ионообменные колонны обычно располагаются в конфигурации "голова к хвосту". Когда головная колонна перестает поглощать вследствие заполнения комплексами МПГ и неблагородных металлов, то по мере дополнительной подачи в головную колонну комплексы МПГ вытесняют некоторые комплексы неблагородных металлов. Хвостовая колонна (колонны) в зависимости от условий захватывает эти комплексы неблагородных металлов и таким образом устанавливается распределение МПГ и неблагородных металлов. В конечном счете неблагородные металлы вытесняются из ионообменной смолы и выводятся с рафинатом. Для извлечения представляющих промышленную ценность МПГ из головной колонны, содержащей МПГ, можно использовать несколько режимов. Смолу можно извлечь и озолить для получения готовых МПГ. Альтернативно, смолу можно экстрагировать с использованием подходящего элюента для удаления представляющих промышленную ценность МПГ. Для содействия извлечению золота (Au) в систему обычно включают ионообменную колонну, заполненную смолой, например активированным углем. После прохождения раствора через ионообменные колонны представляющие промышленную ценность остатки неблагородных металлов предпочтительно осаждать из раствора с помощью реагентов,таких как гидроксид натрия и/или карбонат натрия и сульфид натрия. Осадившиеся соединения неблагородных металлов можно извлечь из раствора путем разделения твердой и жидкой фаз. Для извлечения представляющих промышленную ценность неблагородных металлов также можно использовать альтернативные способы, такие как ионный обмен, жидкостную экстракцию и электрохимическое извлечение. Отфильтрованный осадившийся остаток от начальной стадии подкисления, также называемый остатком от подкисления, можно репульпировать с использованием фильтрата от последующей стадии фильтрования. На стадии репульпирования обычно прибавляют серную кислоту. Все отходящие газы подвергают очистке для извлечения цианида водорода (HCN), который рециркулируют на стадию выщелачивания цианидом. Пульпу, полученную на стадии репульпирования, загружают в сосуд высокого давления, обычно многокамерный автоклав, в котором его нагревают до температуры, равной 140-220 С, предпочтительно от 175 до 185 С. Противотоком подают кислород для вымывания HCN в газоотводящий канал, в котором от может быть отделен. Автоклав нагревают паром, непосредственно или косвенно, и обычно давление в автоклаве поддерживают равным 1500 кПа (ман.). Плотность пульпы может быть такой, чтобы давать концентрат неблагородного металла, содержащий от 10 до 180 г/л всех неблагородных металлов, предпочтительно 40-80 г/л. Время пребывания в автоклаве составляет от 1 до 6 ч, предпочтительно 3 ч. Материал, выгружаемый из автоклава, охлаждают примерно до 85 С и прибавляют флокулянт, такой как Flocculant M351, для облегчения оседания перед разделением твердой и жидкой фаз, таким как-3 008574 сгущение и фильтрование под давлением. После фильтрования извлекают поток твердого продукта, содержащего МПГ, и поток фильтрата. В потоке фильтрата могут находиться небольшие количества благородных металлов и после кондиционирования небольшим количеством хлоридионов их можно извлечь с помощь обычной ионообменной смолы. Комплексы неблагородного металла слабо удерживаются ионообменной смолой и в конечном счете вытесняются. Стадию кондиционирования хлоридом обычно проводят при концентрации хлоридов, равной от 5 до 10 г/л, при температуре, равной от 90 до 95 С, в течение примерно 1 ч. Рафинат, полученный на стадии ионного обмена, для извлечения меди можно обработать различными способами. К ним относятся жидкостная экстракция меди для удаления меди и ее направления на стадию электрохимического извлечения; в зависимости от отношения содержания меди к содержанию никеля в продукте выщелачивания проведение реакции обменного разложения никельмедносульфидного штейна при температурах, составляющих от 70 до 180 С, предпочтительно 130-140 С. Для извлечения меди фракцию сульфида меди можно обработать способом выщелачивания - электрохимического извлечения; и электрохимическое извлечение и анодное растворение меди до концентраций меди, составляющих менее 0,3 г/л. Никель и кобальт, оставшиеся в потоке рафината после извлечения меди, можно извлечь различными способами. К ним относятся осаждение сульфида с помощью газообразного сероводорода или сульфида/гидросульфида натрия; кристаллизация в виде гексагидрата сульфата никеля; и осаждение гидроксида/карбоната с помощью гидроксида магния, гидроксида натрия, карбоната натрия. Твердые вещества, поступающие из автоклава, с помощью обычных сушилок сушат до влажности,равной примерно 3-10%. Частично высушенное вещество смешивают с серной кислотой, обычно в конусном смесителе, который косвенно нагревают до температур, достигающих 350 С, предпочтительно 280-310 С. Отходящий газ, полученный на этой стадии высокотемпературного выщелачивания при атмосферном давлении, можно очистить для извлечения паров серной кислоты. Температуры реакции можно поддерживать в течение периодов времени, составляющих до 1,5 ч. Пульпу, полученную на стадии высокотемпературного выщелачивания при атмосферном давлении,направляют в сосуд для разбавления, где ее разбавляют до концентрации свободной серной кислоты,обычно равной 100 г/л. Продукт выщелачивания выдерживают при температурах, достигающих 95 С,обычно в течение 1 ч и затем фильтруют с использованием любого подходящего способа разделения твердой и жидкой фаз. Твердое вещество промывают, а затем сушат и получают конечный концентрат,обогащенный представляющими промышленную ценность МПГ, по данным анализа обычно содержащий 15-85% МПГ, а также золото и серебро, которые можно рафинировать на обычной установке рафинирования благородных металлов для извлечения представляющих промышленную ценность МПГ. Фильтрат и промывочную жидкость после извлечения концентрата МПГ можно рециркулировать на стадию репульпирования остатка от подкисления. Как показано на фиг. 3, в альтернативном варианте выполнения настоящего изобретения выщелачивание под давлением остатка от подкисления проводят сначала путем проведения щелочного выщелачивания (иногда называемого "гидроксидолизом") с последующим кислотным выщелачиванием. Это комбинированное кислотно-щелочное выщелачивание проводят для разложения цианидных комплексов и солюбилизации неблагородных металлов для их последующего извлечения, обычно проводимого так,как описано выше. Продукт выщелачивания, полученный после разделения твердой и жидкой фаз, пропускают через ионообменные колонны, находящиеся в конфигурации "голова к хвосту", для извлечения представляющих промышленную ценность благородных металлов. Остаток, содержащий представляющие промышленную ценность МПГ, можно подвергнуть восстановительному выщелачиванию с использованием восстановителей, таких как муравьиная кислота, с получением богатого концентрата МПГ,пригодного для использования в качестве загрузочного материала для обычных установок рафинирования благородных металлов. Другой альтернативный вариант выполнения настоящего изобретения включает вываривание в серной кислоте остатка от подкисления с последующим выщелачиванием хлоридом с использованием реагентов, таких как хлор, хлористоводородная кислота и хлорид натрия или комбинации некоторых или всех этих реагентов (фиг. 4). Вываривание/выщелачивание выполняют дляполучения раствора, содержащего и представляющие промышленную ценность МПГ (в виде анионов), и неблагородные металлы (в виде катионов). Представляющие промышленную ценность МПГ извлекают путем пропускания раствора через колонны с анионообменной смолой с последующим экстрагированием или, альтернативно, озоления смол. Представляющие промышленную ценность неблагородные металлы извлекают любыми подходящими известными способами, такими как ионный обмен, жидкостная экстракция, осаждение или электрохимическое извлечение. В еще одном альтернативном варианте выполнения настоящего изобретения обжиг остатка от под-4 008574 кисления проводят до кислотного выщелачивания при температуре, находящейся в диапазоне 250-800 С,но предпочтительно в диапазоне 400-600 С (фиг. 5). Кислотное выщелачивание проводят для солюбилизации представляющих промышленную ценность неблагородных металлов с целью их последующего извлечения любым подходящим известным способом. Представляющие промышленную ценность МПГ остаются в остатке и могут быть подвергнуты восстановительному выщелачиванию с получением богатого концентрата МПГ. Приведенные ниже и основанные на проведении исследований иллюстративные примеры, предназначенные для пояснения настоящего изобретения, не следует рассматривать в качестве каким-либо образом ограничивающих способ, предлагаемый в настоящем изобретении. Проведенные исследования представлены ниже в виде серии исследований, которые выполнены с использованием цианидного продукта выщелачивания, подкисленного раствора или остатка от подкисления. Пример 1. Осаждение сульфидом при повышенной температуре. Исследование проведено с использованием NaHS для осаждения представляющих промышленную ценность металлов из продукта цианидного выщелачивания при повышенной температуре. Раствор от цианидного выщелачивания получали путем прокаливания взятого из подземного хранилища флотационного концентрата при 400 С в течение 2 ч в муфельной печи с последующим выщелачиванием с помощью 0,2 мас./мас.% раствора цианида натрия при 60 С в течение 48 ч при поддержании значения рН 9,5 с помощью гашеной извести. К 200 мл цианидного раствора от выщелачивания прибавляли количество 20 мас./об.% раствораNaHS, составляющее 115% от стехиометрического количества. Для доведения значения рН до 1 прибавляли H2SO4 и температуру поддерживали равной 90 С. Пробу раствора отбирали через 120 мин. Результаты исследования приведены в табл. 1. Можно видеть, что для Pt, Pd, Аu, Сu и Со обеспечены хорошие степени извлечения. Таблица 1 Степени извлечения из остатков при использовании NaHS Пример 2. Осаждение сульфидом при температуре окружающей среды. Вторую серию исследований проводили с цианидным продуктом выщелачивания в диапазоне значений рН при температуре окружающей среды с использованием NaHS для осаждения представляющих промышленную ценность металлов. Раствор от цианидного выщелачивания получали путем прокаливания флотационного концентрата открытого хранения при 400 С в течение 2 ч в муфельной печи с последующим выщелачиванием с помощью 0,2% раствора NaCN при 60 С в течение 48 ч при поддержании значения рН 9,5. К серии порций цианидного раствора от выщелачивания по 200 мл прибавляли количество 20 мас./об.% раствора NaHS, составляющее 115% от стехиометрического количества. Для доведения значения рН до находящегося в диапазоне 0,5-11,5 прибавляли H2SO4 или NaOH. Длительность проведения реакции составляла 5 мин. Фиг. 6 показывает, что при низких значениях рН для Сu, Со, Pd и Аu обеспечены хорошие степени извлечения. Результаты исследования приведены в табл. 2. Таблица 2 Степени извлечения металлов при осаждении сульфидом Пример 3. Осаждение с использованием Н 2 О 2 и Na2S2O5. Проводили серию исследований с использованием Н 2 О 2 и Na2S2O5 для осаждения представляющих промышленную ценность металлов из цианидного раствора в диапазоне значений рН. Раствор от цианидного выщелачивания получали путем прокаливания взятого из подземного хранилища флотационного концентрата при 400 С в течение 2 ч в муфельной печи с последующим выщелачиванием с помощью 0,2% раствора NaCN при 60 С в течение 48 ч при поддержании значения рН 9,5. К цианидному раствору от выщелачивания прибавляли пероксид водорода (Н 2 О 2) в соотношении-5 008574 1,5 мг/мг CNWAD при температуре окружающей среды и прибавляли серную кислоту для поддержания рН при заданных значениях в диапазоне 1-7. Длительность проведения реакции составляла 120 мин. Затем прибавляли метабисульфат натрия (Na2S2O5) в соотношении 6 мг/мг CNWAD. Для поддержания такого же значения рН прибавляли серную кислоту. И в этом случае длительность проведения реакции составляла 120 мин. Таблица 3 Степени извлечения металлов при обработке с помощью Н 2 О 2 и Na2S2O5 В табл. 3 и на фиг. 7 и 8 показано влияние использования только Н 2 О 2 и комбинации Н 2 О 2 с Na2S2O5 соответственно в диапазоне значений рН на степени извлечения МПГ и неблагородных металлов. Можно видеть, что за исключением Au при значениях рН, равных и меньших 3, обеспечены хорошие степени извлечения МПГ и неблагородных металлов. Пример 4. Подкисление цианидного раствора от выщелачивания. В серии исследований цианидный раствор от выщелачивания концентрата, содержащего МПГ, с помощью 50% H2SO4 подкисляли до значений рН, находящихся в диапазоне 0-5. Раствор от цианидного выщелачивания получали путем прокаливания взятого из подземного хранилища флотационного концентрата таким же образом, как и в предыдущих примерах. Щелочной цианидный раствор от выщелачивания нагревали до 45 С и при слабом перемешивании медленно прибавляли 1:1 H2SO4. После достижения необходимого значения рН раствор выдерживали до образования осадка. Значение рН проверяли и доводили до необходимого. Прибавляли Flocculant M351 и раствор выдерживали в течение 3 ч без перемешивания. Зависимости для концентраций представлены в табл. 4, степени извлечения представляющего промышленную ценность материала из осадка - в табл. 5. Степень извлечения МПГ из осадка была оптимизирована при значении рН, равном примерно 1,0. При рН 2 остаточные содержания неблагородных металлов достигали максимума и затем начиналось повторное растворение. Аналогичная зависимость наблюдалась для МПГ при значениях рН, меньших 1,0. На фиг. 9 представлены зависимости для компонентов осадка при различных рН. Таблица 5 Влияние рН на степень извлечения представляющего промышленную ценность материала Пример 5. Извлечение представляющих промышленную ценность МПГ из фильтрата с помощью ионообменной смолы после подкисления. В этом исследовании фильтраты, полученные в примере 4, подвергали ионному обмену с использованием одной четвертичной аммониевой ионообменной смолы и катионной ионообменной смолы. Использовали систему из трех колонн, причем первые две колонны заполняли смолой IRA-402(анионная смола), а последнюю колонну заполняли активированным углем. Через систему пропускали всего 190 л богатого раствора и результаты приведены в табл. 6. Таблица 6 Ионный обмен фильтрата при рН 2-7 008574 Составы смол после прокаливания приведены в табл. 7. Таблица 7 Составы ионообменных смол после прокаливания В пересчете на полную массу загруженной смолы. Первую заполненную колонну поддерживали в рабочем состоянии ниже оптимальной границы разделения и в нее подавали прочно удерживаемые комплексы меди и кобальта. Данные табл. 7 подтверждают, что из смолы можно получить золу с высоким содержанием МПГ, а данные табл. 6 подтверждают, что с использованием системы смол IRA-402 и активированного угля можно получить рафинат с низким содержанием представляющих промышленную ценность МПГ. Пример 6. Извлечение представляющих промышленную ценность МПГ из фильтрата с помощью ионообменной смолы после подкисления. В этом исследовании фильтраты, полученные на стадии подкисления до рН 2, пропускали через последовательность ионообменных колонн с целью установления насыщения в головной колонне и анализа смолы. Раствор от цианидного выщелачивания получали на опытной установке, на которой прокаленный взятый из подземного хранилища флотационный концентрат, полученный на вращающейся печи, нагретой до 400-425 С, с временем пребывания, равным 2 ч, выщелачивали с помощью NaCN в 5-стадийной последовательной системе с временем пребывания, равным 100 ч, при рН, равном примерно 9,2, и температуре, равной 60 С. Раствор нагревали до 45 С, а затем перекачивали в 3-стадийную последовательную систему с временем пребывания, равным 3-5 ч. В первый резервуар для поддержания рН 2 прибавляли раствор серной кислоты, содержащий 500 г/л H2SO4. Затем профильтрованный раствор, полученный на стадии подкисления, со скоростью потока, равной примерно 40 л/ч, при температуре, равной 20 С, перекачивали в соединенные последовательно ионообменные колонны. В колонны загружали следующие смолы: Колонна 1 2 л IRA 402 CL Колонна 2 2 л IRA 402 CL Колонна 3 2 л активированного угля типа CQ 006-12X40 Колонна 4 2 л IRA 402 CL. До загрузки фильтрата с рН 2 смолу приводили в равновесие с объемом серной кислоты, обладающей рН 1, равным 12 объемам слоев смолы. После обработки 5850 л (2925 объемов слоев смолы) фильтрата с рН 2 еще поглощались платина и палладий, а золото вытеснялось и поглощалось в последующих колоннах вплоть до четвертой колонны. Составы рафинатов для колонны 1 представлены в табл. 8. Таблица 8 Составы рафинатов для колонны 1.-8 008574 смолой и активированным углем не определяли. Таблица 9 Составы загрузки для колонны 1 При использовании смеси IRA-402 с активированным углем для обмена в системе из нескольких колонн концентрации платины и палладия были близкими. На фиг. 10 приведены данные по поглощению платины из продуктов выщелачивания, обладающих рН 2, при использовании экспериментальной системы, состоящей из 5 ионообменных колонн в конфигурации голова-к-хвосту. Фиг. 11 показывает, что золото связывается с функциональными группами смолы не так прочно, как платина. Средние концентрации в смоле в колонне 1 после экспериментальной обработки приведены в табл. 10. Таблица 10 Средние концентрации в смоле в колонне 1 Пример 7. Извлечение представляющих промышленную ценность МПГ из остатка от подкисления с помощью вываривания в кислоте и ионного обмена. Проведена серия исследований поглощения представляющих промышленную ценность МПГ ионообменной смолой из раствора после вываривания в кислоте остатка от подкисления. Мокрые остатки от подкисления, полученные в примере 4, смешивали с 1:1 H2SO4 в соотношении,составляющем 1,5 H2SO4: 1 мокрых остатков, вываривали в течение 15 мин, пока не переставали выделяться белые дымы, и разбавляли водой (500 мл/100 г мокрых остатков), а затем при 70 С продували газообразный хлор. Затем растворы постепенно пропускали через одну колонну, содержащую 10 мл смолыIRA 402. Вторую серию исследований проводили путем вываривания в H2SO4, разбавления и последующего прибавления хлорида натрия (примерно 15 г NaCl на 100 г мокрых остатков). И в этом случае растворы постепенно пропускали через смолу. Результаты приведены в табл. 11. Можно видеть, что селективная экстракция МПГ происходила предпочтительнее, чем экстракция неблагородных металлов. Однако после насыщения смолы Pt и Аu поглощались предпочтительнее, чем Pd. Анализ смолы привел к значениям 5,83 г/л для Pt и 6,68 г/л для Таблица 11 Данные по ионному обмену для фильтратов продуктов выщелачивания, вываренных в кислоте Пример 8. Извлечение МПГ с помощью ионного обмена из продукта выщелачивания, полученного при высоком давлении/высокой температуре с помощью двустадийной обработки в щелочной/кислой среде. Проведена серия исследований по двустадийному выщелачиванию в щелочной/кислой среде остатка от подкисления, обладающего рН 2, при различных давлениях и температурах в диапазонах 10-20 бар(1000-2000 кПа) и 150-200 С соответственно. Остаток от подкисления получали так, как описано в примере 4, и диспергировали в воде в автоклаве и затем нагревали паром до необходимой температуры. Прибавляли отвешенное количество гидроксида натрия (NaOH). Давление в автоклаве повышали до заданного значения и реакции давали проте- 10008574 кать в течение 2-4 ч. Затем прибавляли заданный объем H2SO4 и повторно выдерживали в течение 1-2 ч. Условия двухстадийного выщелачивания представлены в табл. 12. Таблица 12 Условия щелочного и кислотного выщелачивания под давлением Результаты приведены в табл. 13. Для остатков, содержащих более 3% представляющих промышленную ценность МПГ, обеспечено уменьшение массы, составляющее более 95%. Таблица 13 Результаты щелочного и кислотного выщелачивания под давлением Растворы, полученные выщелачиванием под давлением, постепенно пропускали через 10 мл смолыIRA 402. Значение рН загружаемых растворов составляло от 0,49 до 5,83. Результаты приведены в таблице 14. Можно видеть, что обеспечена селективная экстракция МПГ по сравнению с неблагородными металлами. Экстракция Pt и Pd была хорошей при всех значениях рН,но экстракция Аu, видимо, была более выраженной при высоких рН. Таблица 14 Результаты проведения ионного обмена для фильтрата, полученного двухстадийным выщелачиванием в щелочной/кислой среде Пример 9. Извлечение представляющих промышленную ценность МПГ из остатка от подкисления,обладающего рН 2, с помощью обжига и выщелачивания. В этой серии исследований остаток от подкисления, обладающий рН 2, обжигали при различных температурах и затем подвергали выщелачиванию при высоких температуре и давлении. Температура обжига менялась от 250 до 800 С и обожженный материал выщелачивали с помощью разбавленной серной кислоты при 6 бар (600 кПа) и 140 С в течение 4 ч. На фиг. 12 представлено влияние температуры обжига на экстракцию представляющих промышленную ценность металлов. Можно видеть, что хорошее разделение происходит при температуре обжига, находящейся в диапазоне 400-600 С, причем представляющие промышленную ценность МПГ остаются в остатке, а представляющие промышленную ценность неблагородные металлы в основном переходят в раствор. Результаты приведены в табл. 15. Таблица 15 Экстракция в раствор во время выщелачивания после обжига Пример 10. Извлечение представляющих промышленную ценность МПГ из остатка от подкисления, обладающего рН 2, с помощью кислотного выщелачивания и вываривания В этой серии исследований остаток от подкисления, обладающий рН 2, выщелачивали серной кислотой при различных температурах и давлениях. Остаток после стадии выщелачивания смешивали с концентрированной серной кислотой и нагревали при 300 С в течение 60 мин (стадия вываривания). Остаток от подкисления, обладающий рН 2, полученный на опытной установке в примере 5, отвешивали в автоклав (800 г мокрого остатка, 380-410 г сухого остатка) и диспергировали в воде. Прибавляли известную массу концентрированной серной кислоты. Сосуд нагревали паром до заданной температуры и подавали кислород под давлением. Длительность проведения реакции составляла 4 ч. Затем остаток от кислотного выщелачивания под давлением подвергали разложению (вывариванию) с помощью концентрированной серной кислоты, проводимому путем смешивания с отмеренным объемом концентрированной серной кислоты и нагревания паром при 300 С в течение 1 ч. Пульпу, полученную после выщелачивания, разбавляли водой и фильтровали. Условия кислотного выщелачивания под давлением и вываривания представлены в табл. 16. Результаты приведены в табл. 16 и 17. Можно видеть, что обеспечивается уменьшение массы, превышающее 99%; получены следующие результаты анализа конечного концентрата: Пример 11. Модифицированный способ для остатка от подкисления. В этом исследовании, проведенном на экспериментальной установке, описан модифицированный способ обработки осадка, полученного из цианидного раствора, подкисленного до рН 2. Осадок, полученный в примере 6, репульпировали в серной кислоте, воде и жидкости для выщелачивания, полученной на второй стадии выщелачивания. Пульпу загружают на первую стадию выщелачивания. Блок-схема этого экспериментального способа приведена на фиг. 13. Первой стадией выщелачивания являлось окислительное выщелачивание под давлением с противотоком кислорода. Сбрасываемый газ очищали от цианида водорода, который не разложился в автоклаве. Условия проведения этой стадии выщелачивания были следующими: Полное давление 1500 кПа (ман.) Парциальное давление кислорода 450-500 кПа (ман.) Температура 180 С рН пульпы 0,7-0,8 Время пребывания 2,5 ч Скорость загрузки 0,25 кг/ч Количество камер 1. Уменьшение массы составило лишь 80% (возможно, вследствие использования только одной каме- 14008574 ры). Остаток от первой стадии смешивали с серной кислотой, выщелачивали при температуре, равной примерно 300 С, в сосудах из малоуглеродистой стали и затем быстро охлаждали водой до 90 С. Условия проведения второй стадии выщелачивания были следующими: Давление Атмосферное Температура 290-310 С Время пребывания 1 ч Охлаждение водой до температуры 90 С 1 ч Время пребывания при охлаждении водой Отношение серная кислота/остаток 3,6. Остаток после второй стадии выщелачивания представлял собой конечный концентрат, и типичные результаты анализа в стационарном состоянии приведены в табл. 18. Таблица 18 Анализ конечного концентрата Разделение МПГ между продуктом первой стадии выщелачивания и конечным концентратом приведено в табл. 19. Таблица 19 Извлечение МПГ из выходных потоков Конечный концентрат содержал намного больше 99% МПГ, содержавшихся в загружаемом продукте выщелачивания, и более 80% всех МПГ. В конечном концентрате обнаружено менее 0,1% неблагородных металлов, содержавшихся в загружаемом продукте выщелачивания. Продукт первой стадии выщелачивания кондиционировали с помощью хлорида натрия при концентрации, составляющей примерно 15 г/л, и затем пропускали через экспериментальные ионообменные колонны, заполненные смолой IRA-402 (первая, вторая и четвертая колонны) и активированным углем(третья колонна). Концентрации каждого элемента в рафинате, обычно составляющие менее 10 част./млрд, и распределение поглощения приведены в табл. 20. Таблица 20 Распределение поглощения в ионообменных колоннах Смола поглощала лишь небольшие количества неблагородных металлов, наибольшая часть переходила в карбонатный осадок, состав которого приведен в табл. 21.- 15008574 Таблица 21 Анализ остатков неблагородных металлов ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ извлечения металлов платиновой группы (МПГ) из богатого раствора или продукта выщелачивания, содержащего представляющие промышленную ценность МПГ и неблагородные металлы,включающий стадии: а) неселективного осаждения представляющих промышленную ценность МПГ и неблагородных металлов с образованием нерастворимого осадка, содержащего представляющие промышленную ценность МПГ и неблагородные металлы; б) селективного выщелачивания осадка с получением (i) раствора от выщелачивания, содержащего неблагородные металлы, и остатка, содержащего представляющие промышленную ценность МПГ, или(ii) раствора от выщелачивания, содержащего неблагородные металлы и представляющие промышленную ценность МПГ, и обедненного остатка; и в) извлечения неблагородных металлов из раствора от выщелачивания б)(i) или б)(ii) и извлечения представляющих промышленную ценность МПГ из остатка б)(i) или раствора от выщелачивания б)(ii) в зависимости от результатов селективного выщелачивания на стадии б). 2. Способ по п.1, в котором богатый раствор или продукт выщелачивания, содержащий представляющие промышленную ценность МПГ и неблагородные металлы, представляет собой цианидный раствор. 3. Способ по п.1 или 2, в котором неселективное осаждение представляющих промышленную ценность МПГ и неблагородных металлов на стадии а) проводится путем регулируемого снижения рН богатого раствора или продукта выщелачивания до значения, находящегося в диапазоне примерно от 0 до примерно 5. 4. Способ по п.3, в котором значение рН богатого раствора или продукта выщелачивания снижается до значения, находящегося в диапазоне примерно от 1 до примерно 3. 5. Способ по п.4, в котором значение рН богатого раствора или продукта выщелачивания снижается примерно до 2. 6. Способ по любому из пп.1-5, в котором селективное выщелачивание на стадии б) является стадией выщелачивания под давлением, на которой представляющие промышленную ценность МПГ остаются в остатке. 7. Способ по п.6, в котором представляющие промышленную ценность МПГ извлекают из остатка с помощью стадии вываривания или дополнительной стадии выщелачивания с получением концентрата,обогащенного представляющими промышленную ценность МПГ. 8. Способ по п.6, в котором стадию выщелачивания под давлением проводят с помощью выполняемого сначала щелочного выщелачивания с последующим кислотным выщелачиванием. 9. Способ по п.8, в котором представляющие промышленную ценность МПГ извлекают из остатка с помощью стадии восстановительного выщелачивания с получением богатого концентрата МПГ. 10. Способ по любому из пп.1-5, в котором нерастворимый осадок, полученный на стадии а), вываривают в кислоте с последующим проведением селективного выщелачивания с получением раствора от выщелачивания, содержащего и представляющие промышленную ценность МПГ в виде анионов, и неблагородные металлы в виде катионов, а также извлечением представляющих промышленную ценность МПГ с помощью ионообменной смолы. 11. Способ по п.10, в котором смолу сжигают с получением золы, обогащенной представляющими промышленную ценность МПГ, или экстрагируют для извлечения представляющих промышленную ценность МПГ. 12. Способ по любому из пп.1-5, в котором нерастворимый осадок, полученный на стадии а), снача- 16008574 ла обжигают, а затем подвергают селективному выщелачиванию для удаления неблагородных металлов с получением обогащенного МПГ остатка или концентрата. 13. Способ по любому из пп.1-12, в котором неблагородные металлы извлекают из раствора от выщелачивания б)(i) или б)(ii) путем осаждения. 14. Способ по любому из пп.1-13, в котором любые представляющие промышленную ценность МПГ, остающиеся в растворе после неселективного осаждения на стадии а), можно извлечь путем пропускания раствора через ионообменную смолу. 15. Способ по п.14, в котором смолу сжигают с получением золы, обогащенной представляющими промышленную ценность МПГ, или экстрагируют для извлечения представляющих промышленную ценность МПГ.

МПК / Метки

МПК: C22B 11/00, C22B 3/44, C22B 11/08, C22B 3/00

Метки: извлечение, группы, металлов, платиновой

Код ссылки

<a href="https://eas.patents.su/24-8574-izvlechenie-metallov-platinovojj-gruppy.html" rel="bookmark" title="База патентов Евразийского Союза">Извлечение металлов платиновой группы</a>

Предыдущий патент: Способ переработки окисленной никелькобальтовой руды (варианты)

Следующий патент: Камера сгорания (варианты) и способ использования камеры сгорания

Случайный патент: Применение полиэтилена для получения низкотемпературного наружного покрытия