Способ экстракции металлов

Формула / Реферат

1. Способ экстракции основного металла из руды или концентрата, содержащих медь и основной металл, отличающийся тем, что проводят окисление под давлением руды или концентрата при температуре от приблизительно 115 до приблизительно 175шC в присутствии кислорода и кислотного раствора, содержащего галогенид- и сульфат-ионы, с получением раствора, содержащего медь и основной металл, извлекают медь из полученного раствора посредством ее экстракции и после извлечения меди проводят рециркуляцию полученного раствора, содержащего указанный основной металл, на стадию окисления под давлением, посредством чего накапливают основной металл в растворе с получением насыщенного раствора и извлекают основной металл из указанного насыщенного раствора.

2. Способ по п.1, отличающийся тем, что основной металл выбирают из группы, состоящей из Ni, Co и Zn.

3. Способ по п.1, отличающийся тем, что указанную экстракцию меди из полученного раствора проводят растворителем с получением концентрированного медного раствора и очищенного продукта, содержащего указанный основной металл, при этом раствор, рециркулирующий на стадию окисления под давлением, содержит указанный очищенный продукт.

4. Способ по п.1, отличающийся тем, что галогенид является хлоридом или бромидом.

5. Способ по п.1, отличающийся тем, что основной металл извлекают из потока, который отделяют от указанного насыщенного раствора.

6. Способ по п.5, отличающийся тем, что извлекают основной металл из указанного отделяемого потока посредством нейтрализации этого отделенного потока.

7. Способ по п.1, отличающийся тем, что накапливают основной металл в растворе до тех пор, пока указанный основной металл не достигнет равновесной концентрации.

8. Способ по п.1, отличающийся тем, что концентрат содержит Cu и Ni в отношении от приблизительно 20:1 до приблизительно 2:1.

9. Способ по п.1, отличающийся тем, что концентрат содержит Cu и Ni в отношении от приблизительно 7:1 до приблизительно 5:1.

10. Способ по п.1, отличающийся тем, что дополнительно понижают pH кислотного раствора во время окисления под давлением ниже значения 2.

11. Способ по п.1, отличающийся тем, что дополнительно понижают pH кислотного раствора во время окисления под давлением до значения приблизительно 1 или ниже.

12. Способ по п.1, отличающийся тем, что окисление под давлением проводят в присутствии поверхностно-активного вещества, уменьшающего вязкость жидкой элементарной серы, образующейся во время окисления под давлением.

Текст

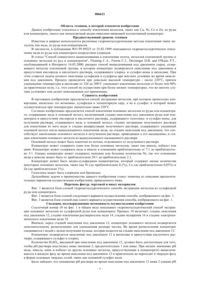

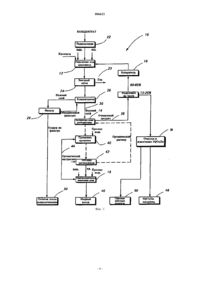

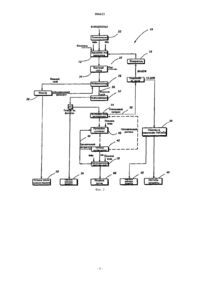

006621 Область техники, к которой относится изобретение Данное изобретение относится к способу извлечения металлов, таких как Сu, Ni, Co и Zn, из руды или концентрата, такого как низкосортный медно-никелево-цинковый коллективный концентрат. Предшествующий уровень техники Известны и широко используются различные гидрометаллургические методы извлечения таких металлов, как медь, из руды или концентратов. В частности, в публикации WO 99 09225 от 25.02.1999 описывается гидрометаллургическое извлечение меди из руды или концентрата посредством хлоридов. В статье "Способ совместного выщелачивания и извлечения золота, металлов платиновой группы и основных металлов из руд и концентратов", Fleming С.A., Ferron C.J., Dreisinger D.B. and O'Kane P.T.,опубликованной в Интернете 16.03.2000, раскрыт способ выщелачивания под давлением сырья, содержащего металлы платиновой группы, в котором концентрат подвергается окислению под давлением в присутствии кислорода и кислотного раствора, содержащего хлорид- и сульфат-ионы в автоклаве. При этом ставится задача полного окисления сульфидов в сульфаты при жестких условиях во время окисления под давлением. Процесс проводится при довольно высокой температуре - около 220 С, причем уменьшение температуры в автоклаве от 220 до 200 С уменьшает извлечение металлов от более чем 90% до практически нуля, т.е. этот способ не осуществим при более низких температурах, что во многих случаях усложняет или делает невозможным его применение. Сущность изобретения В настоящем изобретении предлагается способ экстракции металлов, при котором происходит конвертация, насколько это возможно, сульфидов в элементарную серу, а не в сульфат, и который может осуществляться при температурах значительно ниже 220 С. Согласно изобретению предлагается способ извлечения основных металлов из руды или концентрата, содержащих медь и основной металл, включающий стадию окисления под давлением руды или концентрата в присутствии кислорода и кислотного раствора, содержащего галогенид- и сульфат-ионы, для получения раствора, содержащего медь и основной металл; стадию экстракции полученного раствора для извлечения из него меди и стадию рециркуляции полученного раствора, содержащего указанный основной металл после вышеуказанного извлечения меди, на стадию окисления под давлением, что способствует накоплению основного металла в полученном растворе, приводящем к его насыщению; и стадию извлечения основного металла из вышеуказанного насыщенного раствора. Основной металл может быть извлечен из потока, отделяемого от полученного раствора. Концентрат может содержать один или более основных металлов, таких как никель, кобальт или цинк. Концентрат может содержать медь и никель в отношении приблизительно от 7:1 до приблизительно 5:1. Однако концентрат может содержать меньшие или большие количества Ni, так что отношение меди к никелю может быть от приблизительно 20:1 до приблизительно 2:1. Концентрат может быть медно-сульфидным концентратом, который содержит малые количества некоторых основных металлов, таких как Ni (до приблизительно 0,1%), Со (до приблизительно 0,03%) иZn (до приблизительно 1%). Галогенид может быть хлоридом или бромидом. Дальнейшие задачи и преимущества данного изобретения станут понятны из описания предпочтительных вариантов осуществления изобретения, приведенного ниже. Перечень фигур, чертежей и иных материалов Фиг. 1 является блок-схемой гидрометаллургического способа экстракции металлов из сульфидной руды или концентрата. Фиг. 2 является блок-схемой следующего варианта осуществления способа, изображенного на фиг. 1. Фиг. 3 является блок-схемой еще одного варианта осуществления способа, изображенного на фиг. 1. Сведения, подтверждающие возможность осуществления изобретения Ссылочный номер 10 на фиг. 1 в общем виде показывает гидрометаллургический способ экстракции основных металлов из сульфидной руды или концентрата. Процесс 10 включает стадию окисления под давлением 12, стадию извлечения растворителем меди 14, стадию испарения 16 и стадию электрохимического извлечения меди 18. Вначале, перед стадией окисления под давлением 12, концентрат основного металла подвергается дополнительному размельчению для уменьшения размера частиц. Во время размельчения концентрат смешивается с водой с целью получения пульпы, которая подается на стадию окисления под давлением 12. Концентрат подвергается окислению под давлением 12 в автоклаве в присутствии кислотного раствора, содержащего сульфат и хлорид. Количество H2SO4, вводимой при окислении под давлением 12, должно быть достаточным для того,чтобы рН раствора опустилась ниже значения 2, предпочтительно 1 или ниже. При низких значениях рН медь, никель, цинк и кобальт (и другие основные металлы, присутствующие в концентрате) выщелачиваются в жидкую фазу во время окисления под давлением 12 и практически не переходят в твердую фазу в форме основных твердых солей, таких как основной сульфат меди. Было найдено, что понижение рН раствора во время окисления под давлением 12 ниже 2 единиц рН(или, предпочтительно, ниже 1) повышает полное извлечение меди и других основных металлов. Окисление под давлением 12 проводится при температуре от приблизительно 115 до приблизительно 175 С, предпочтительно от приблизительно 130 до приблизительно 155 С. Окисление под давлением 12 проводится при общем давлении пара и кислорода от приблизительно 100 до 300 фунтов на кв.дюйм манометрических (psig) или от 700 до 2100 кПа, с парциальным давлением кислорода от приблизительно 50 до 250 фунтов на кв.дюйм манометрических или от 350 до 1750 кПа. Концентрация хлорид-ионов в растворе, находящемся в автоклаве, поддерживается на уровне приблизительно от 8 до 20 г/л, предпочтительно приблизительно 12 г/л. Время удерживания в автоклаве равно приблизительно от 0,5 до 2,5 ч, предпочтительно приблизительно 1 ч, и процесс в автоклаве обычно проводится в непрерывном режиме. Однако, при желании, процесс может также проводится в периодическом режиме. Содержание твердых веществ в автоклаве поддерживается на уровне приблизительно 12-25%, то есть 150-300 г/л, и определяется требованиями теплового баланса и ограничениями, связанными с вязкостью. В некоторых случаях (при определенных концентрациях) было найдено, что добавление небольших количеств определенных поверхностно-активных веществ, которые изменяют физические и химические характеристики жидкой элементарной серы (S) в автоклаве во время стадии окисления под давлением 12, дает определенные преимущества. Поверхностно-активные вещества, такие как сульфонат лигнина или квебрахо, добавленные в небольших количествах, например от 0,1 до 3 г/л, могут уменьшать вязкость жидкой серы, а также изменять протекание химических реакций в автоклаве. Результатом является предотвращение агломерации жидкой серы на непрореагировавших частицах сульфида в автоклаве при рабочей температуре. Обычно в этом нет необходимости, однако, наличие большой доли нереакционноспособных сульфидов, например пирита, может быть проблемой, требующей в качестве корректирующей меры добавление поверхностно-активного вещества. Добавки поверхностно-активных веществ могут уменьшить окисление серы путем, который еще не в полной мере понятен, однако, является полезным и благотворным для процесса в целом. Полагают, что это обусловлено меньшей вязкостью, приводящей к меньшей склонности жидкой серы и твердых веществ задерживаться в автоклаве, таким образом уменьшающей время удерживания этих материалов и,следовательно, приводящей к меньшему окислению серы. Пульпа, полученная в автоклаве, выпускается через последовательность испарительных баков 24 с целью понижения давления до атмосферного и температуры до 90-100 С. Пар выпускается через испарительный бак 24, как показано на 23. Автоклавным (после окисления под давлением) щелоком от выщелачивания 36 называется жидкая часть пульпы. Охлажденная пульпа из испарительных баков 24 пропускается через концентратор 26 для разделения на жидкость и твердое вещество (L/S). Верхний слой из концентратора 26, являющийся автоклавным щелоком от выщелачивания 36, далее охлаждается до приблизительно 40 С при помощи известных методов, например в охлаждающих башнях (не показаны). Затем щелок 36 подвергается экстракции растворителем 14 для извлечения меди, как будет описано ниже. Нижний слой из концентратора 26 фильтруется, как показано позицией 28, и полученный в результате на фильтре осадок тщательно промывается с целью максимально возможного извлечения захваченных им основных металлов. Фильтрат с фильтра 28 подается обратно на концентратор 26, оставляя остаток 30, в основном, состоящий из гематита и элементарной серы, который может быть отброшен в хвосты или подвергнут дополнительной обработке для извлечения драгоценных металлов. Как указано выше, автоклавный щелок 36 подвергается экстракции растворителем 14 с целью получения обедненного медью очищенного продукта 38. Основная порция (примерно 80-85%) очищенного продукта 38 подается обратно на испаритель 16 и далее на стадию окисления под давлением 12. Остающаяся порция, около 15-20% общего потока, представляющая собой сливной поток, далее обрабатывается для извлечения основных металлов, как будет описано ниже. Экстракция меди растворителем 14 осуществляется путем объединения автоклавного щелока 36 с подходящим органическим экстрагентом меди. Медь переходит в экстрагент, который последовательно промывается 40 пресной водой и рециркулируемым электролитом 44, из которого был отогнан растворитель, со стадии электрохимического извлечения 18. Медь в промытом органическом растворе затем вступает в контакт с кислотным раствором, называемым электролитом 44, на стадии отгонки растворителя 42, вследствие чего медь переходит из органической фазы в электролит 44. Органический раствор, из которого был отогнан растворитель, затем рециркулирует на стадию экстракции 14. Электролит 44 со стадии отгонки растворителя 42 подвергается электрохимическому извлечению 18 с целью производства медных катодов 46. Может использоваться любой подходящий экстрагент, который способен селективно удалять медь из кислотного раствора, также содержащего никель/кобальт/цинк/железо/магний/марганец/кадмий. Найдено, что подходящим экстрагентом является гидроксиоксим, такой как LIX 84, или LIX 860 от CognisCorporation, или комбинация этих реагентов. Как указано выше, основная порция очищенного продукта 38 со стадии экстракции меди растворителем 14 рециркулирует на стадию окисления под давлением 12 через испаритель 16, который уменьшает объем воды, увеличивая концентрацию серной кислоты в рециркулируемом растворе.-2 006621 Другой присутствующий основной металл или основные металлы остаются в растворе после экстракции меди растворителем 14 и рециркулируют или возвращаются назад на стадию окисления под давлением 12 в составе очищенного продукта 38. Концентрация этих основных металлов может достигать значительных уровней (например, равновесного уровня) так, что для извлечения основного металла может отбираться минимальный отделяемый поток, как будет описано ниже. Объем отделяемого потока оптимизируется таким образом, что большая часть кислоты в очищенном продукте 38 после экстракции меди растворителем может рециркулировать на стадию окисления под давлением 12. Как указано выше, сливной поток с очищенного продукта 38 далее обрабатывается для извлечения основного металла(ов), присутствующего в концентрате (например, Ni, Co или Zn). Для получения продуктов основных металлов сливной поток подвергается очистке (то есть удалению примесей, таких как магний, марганец и кадмий, например, путем осаждения) и затем обрабатывается для извлечения основных металлов посредством подходящего процесса, который может включать нейтрализацию, как показано под сноской 20. В результате этого процесса могут быть получены также гипсовые побочные продукты 50. Для некоторых концентратов, особенно с высоким содержанием пирита, условия окисления под давлением 12 могут привести к избыточному окислению серы. При некоторых условиях, автоклавный щелок может содержать 15 г/л свободной кислоты, которую необходимо нейтрализовать 32 перед экстракцией растворителем. Это показано на фиг. 2. Также может быть необходимо нейтрализовать 32 порцию продукта 38, очищенного на стадии экстракции меди растворителем, после испарителя 16 перед рециркуляцией на стадию окисления под давлением 12, чтобы контролировать концентрацию кислоты в автоклаве. Это показано на фиг. 3. Нейтрализация 32 включает реакцию кислотных потоков (36, 38) с известняком, чтобы поднять рН до приблизительно 2 и получить нейтральную жидкость и твердый гипс 34. Разделение на жидкость и твердое вещество осуществляется путем отстаивания и/или фильтрации. Твердый гипсовый остаток 34 промывается для извлечения захваченных им металлов и затем может быть отброшен. Хотя были показаны и детально описаны определенные предпочтительные варианты осуществления данного изобретения, следует понимать, что разнообразные изменения и модификации могут быть сделаны без отклонения от объема правовой охраны формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ экстракции основного металла из руды или концентрата, содержащих медь и основной металл, отличающийся тем, что проводят окисление под давлением руды или концентрата при температуре от приблизительно 115 до приблизительно 175 С в присутствии кислорода и кислотного раствора,содержащего галогенид- и сульфат-ионы, с получением раствора, содержащего медь и основной металл,извлекают медь из полученного раствора посредством ее экстракции и после извлечения меди проводят рециркуляцию полученного раствора, содержащего указанный основной металл, на стадию окисления под давлением, посредством чего накапливают основной металл в растворе с получением насыщенного раствора и извлекают основной металл из указанного насыщенного раствора. 2. Способ по п.1, отличающийся тем, что основной металл выбирают из группы, состоящей из Ni,Co и Zn. 3. Способ по п.1, отличающийся тем, что указанную экстракцию меди из полученного раствора проводят растворителем с получением концентрированного медного раствора и очищенного продукта,содержащего указанный основной металл, при этом раствор, рециркулирующий на стадию окисления под давлением, содержит указанный очищенный продукт. 4. Способ по п.1, отличающийся тем, что галогенид является хлоридом или бромидом. 5. Способ по п.1, отличающийся тем, что основной металл извлекают из потока, который отделяют от указанного насыщенного раствора. 6. Способ по п.5, отличающийся тем, что извлекают основной металл из указанного отделяемого потока посредством нейтрализации этого отделенного потока. 7. Способ по п.1, отличающийся тем, что накапливают основной металл в растворе до тех пор, пока указанный основной металл не достигнет равновесной концентрации. 8. Способ по п.1, отличающийся тем, что концентрат содержит Сu и Ni в отношении от приблизительно 20:1 до приблизительно 2:1. 9. Способ по п.1, отличающийся тем, что концентрат содержит Сu и Ni в отношении от приблизительно 7:1 до приблизительно 5:1. 10. Способ по п.1, отличающийся тем, что дополнительно понижают рН кислотного раствора во время окисления под давлением ниже значения 2. 11. Способ по п.1, отличающийся тем, что дополнительно понижают рН кислотного раствора во время окисления под давлением до значения приблизительно 1 или ниже. 12. Способ по п.1, отличающийся тем, что окисление под давлением проводят в присутствии поверхностно-активного вещества, уменьшающего вязкость жидкой элементарной серы, образующейся во время окисления под давлением.

МПК / Метки

МПК: C22B 15/00, C22B 3/08

Метки: способ, металлов, экстракции

Код ссылки

<a href="https://eas.patents.su/7-6621-sposob-ekstrakcii-metallov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ экстракции металлов</a>

Предыдущий патент: Способ рафинирования концентрата, содержащего благородные металлы

Следующий патент: Электродуговой двухструйный плазматрон для спектрального анализа

Случайный патент: Система разгрузки для коксового барабана