Устройство и способы для наложения ленты вокруг пачки предметов

Формула / Реферат

1. Узел направления ленты, используемый в обвязочной машине, предназначенный для направления ленты в накопитель и содержащий

первый элемент;

второй элемент, соединенный с возможностью перемещения с первым элементом, при этом второй элемент имеет криволинейную поверхность, выровненную со входом для приема ленты, причем первый элемент выполнен с возможностью перемещения относительно второго элемента между первой конфигурацией, при которой лента приводится в движение между криволинейной поверхностью и роликами, и второй конфигурацией, при которой лента не подвержена воздействиям и свободно перемещается в накопитель; и

множество роликов, соединенных с возможностью вращения с первым элементом и сконфигурированных таким образом, чтобы следовать по пути, комплементарному по меньшей мере части криволинейной поверхности.

2. Узел направления ленты по п.1, в котором криволинейная поверхность является выпуклой и ориентированной по направлению к накопителю для придания ленте первоначального изгиба, если узел имеет первую конфигурацию, так что лента перемещается в накопитель, когда узел перемещается во вторую конфигурацию.

3. Узел направления ленты по п.1, в котором второй элемент выполнен с возможностью перемещения к первому элементу, когда узел перемещается в первую конфигурацию, и с возможностью перемещения от первого элемента, когда узел перемещается во вторую конфигурацию.

4. Узел направления ленты по п.1, дополнительно содержащий исполнительный механизм для выборочного перемещения узла между первой и второй конфигурациями.

5. Узел направления ленты по п.1, в котором кривая, пересекающая соответствующую осевую линию роликов, является, по существу, подобной по меньшей мере части криволинейной поверхности второго элемента.

6. Узел направления ленты для направления ленты, содержащий

первый элемент;

множество роликов, установленных с возможностью вращения на первом элементе;

второй элемент, имеющий криволинейную поверхность; и

исполнительный механизм для поступательного перемещения первого элемента либо в первое положение, либо во второе положение, при этом первым положением является положение, при котором первый элемент находится в непосредственной близости от второго элемента для обеспечения взаимодействия множества роликов с криволинейной поверхностью второго элемента для принудительного направления ленты по меньшей мере по части криволинейной поверхности, а вторым положением является положение, при котором первый элемент отстоит от второго элемента.

7. Узел направления ленты по п.6, в котором первый элемент присоединен с возможностью смещения ко второму элементу.

8. Узел направления ленты для направления ленты, содержащий

первый элемент;

множество роликов, установленных с возможностью вращения на первом элементе;

второй элемент, имеющий криволинейную поверхность; и

исполнительный механизм для перемещения первого элемента либо в первое положение, либо во второе положение, при этом первым положением является положение, при котором направляющий канал расположен между множеством роликов и криволинейной поверхностью второго элемента для принудительного направления ленты по меньшей мере по части криволинейной поверхности, а вторым положением является положение, при котором первый элемент отстоит от второго элемента так, чтобы устранить направляющий канал.

9. Узел направления ленты, содержащий

поверхность, имеющую криволинейную часть;

ролики, взаимодействующие с поверхностью для направления ленты по криволинейной части поверхности; и

исполнительный механизм для перемещения роликов от поверхности для обеспечения перемещения ленты от криволинейной части поверхности в накопитель.

10. Способ направления ленты в накопитель обвязочной машины, при котором

направляют ленту в область, образованную первым элементом и вторым элементом, причем второй элемент имеет криволинейную поверхность, а к первому элементу присоединено с возможностью вращения множество роликов, при этом ролики расположены по пути, по существу, комплементарному по меньшей мере части криволинейной поверхности второго элемента; и

перемещают первый элемент непосредственно ко второму элементу для приведения в движение ленты между криволинейной поверхностью второго элемента и множеством роликов, присоединенных с возможностью вращения к первому элементу.

11. Способ по п.10, при котором дополнительно придают ленте первоначальный изгиб посредством ее проведения через область по направлению к накопителю.

Текст

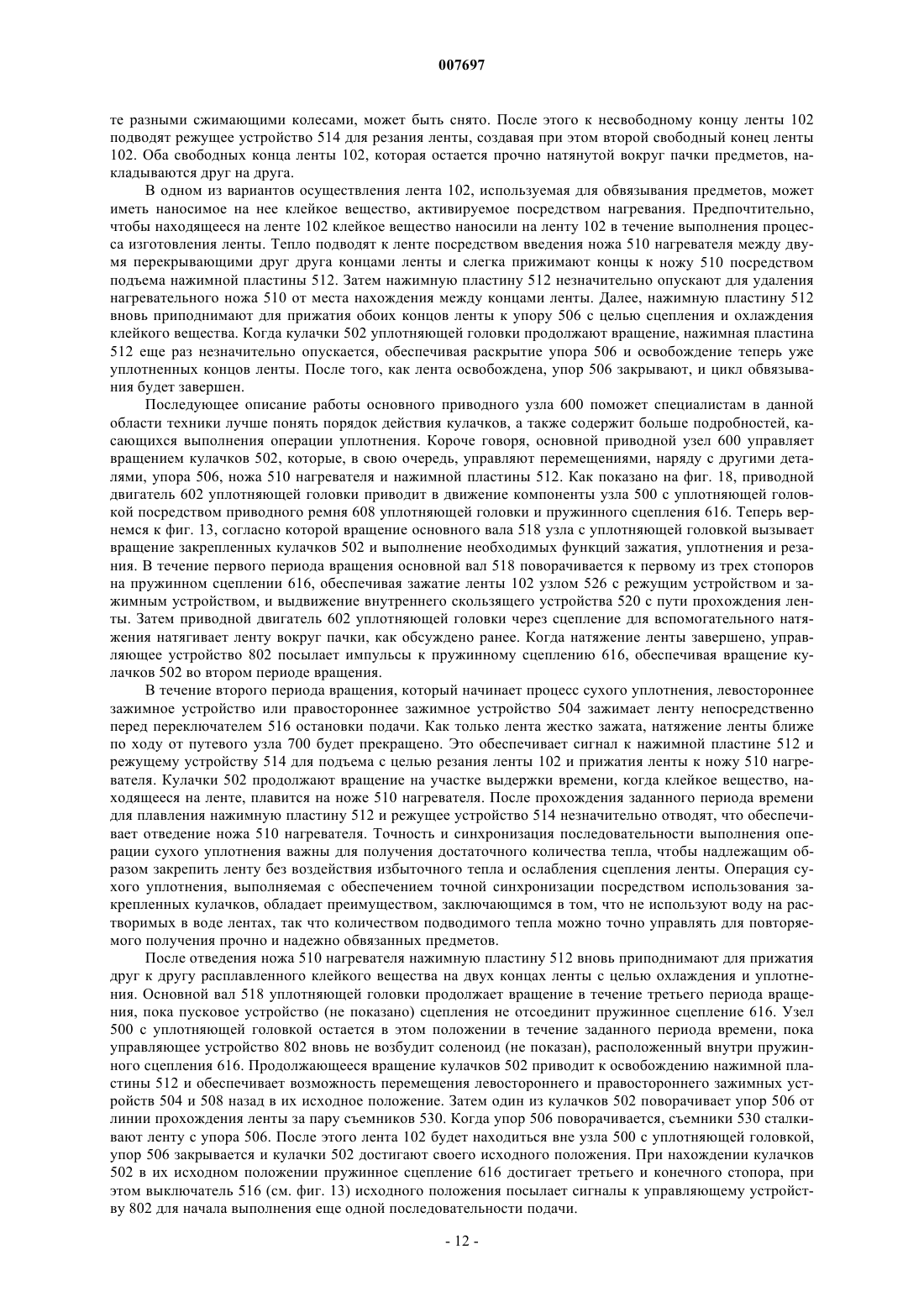

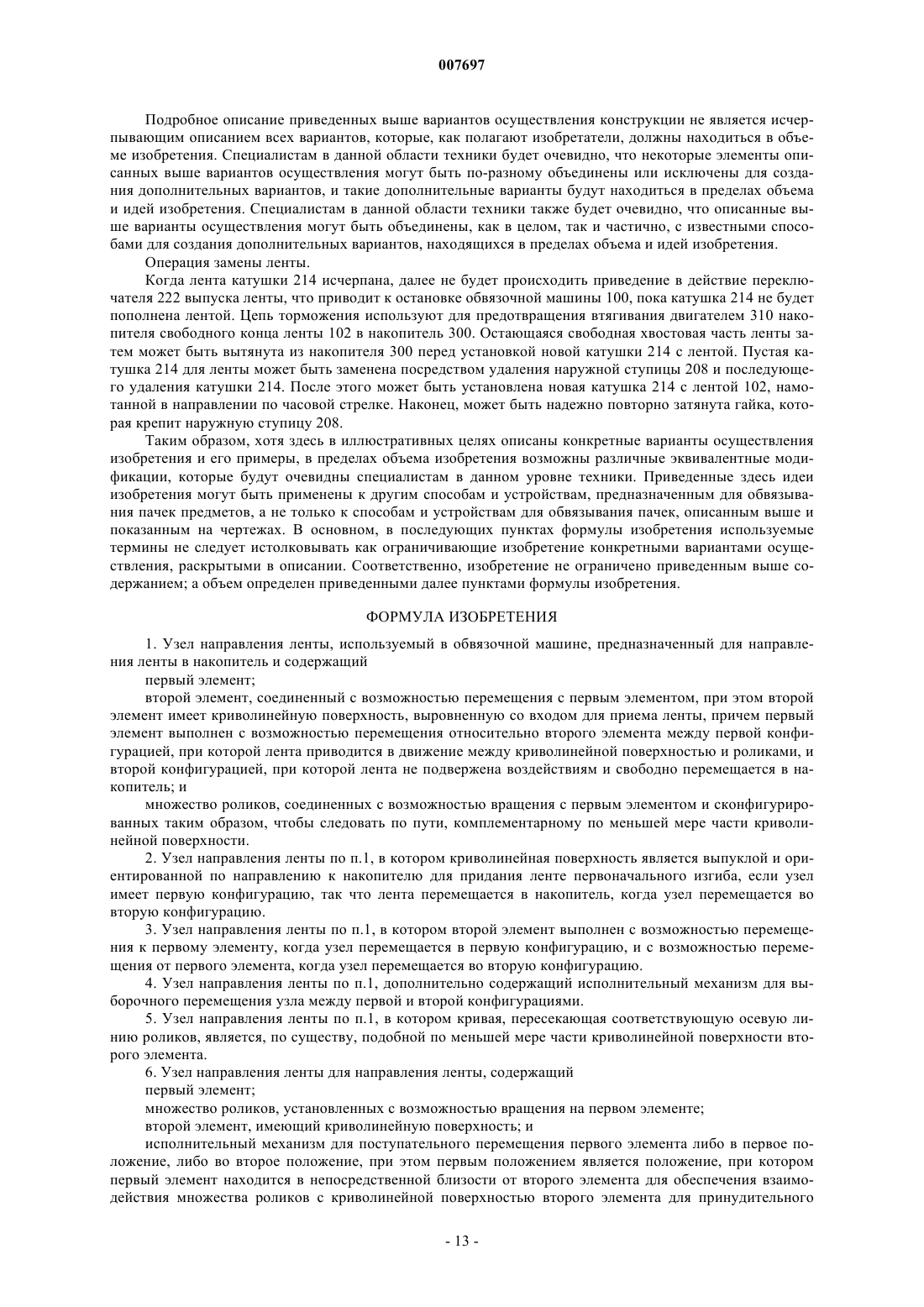

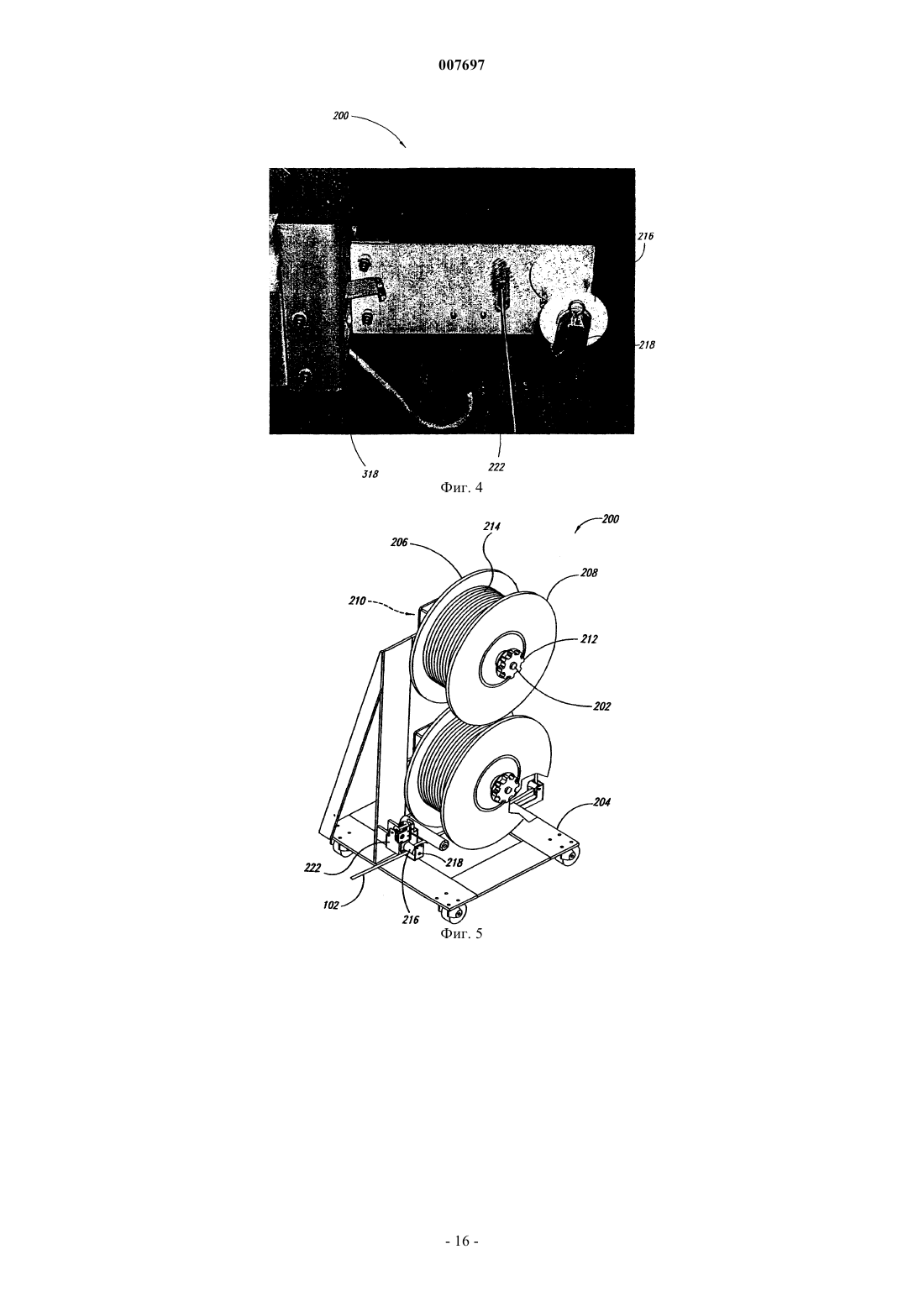

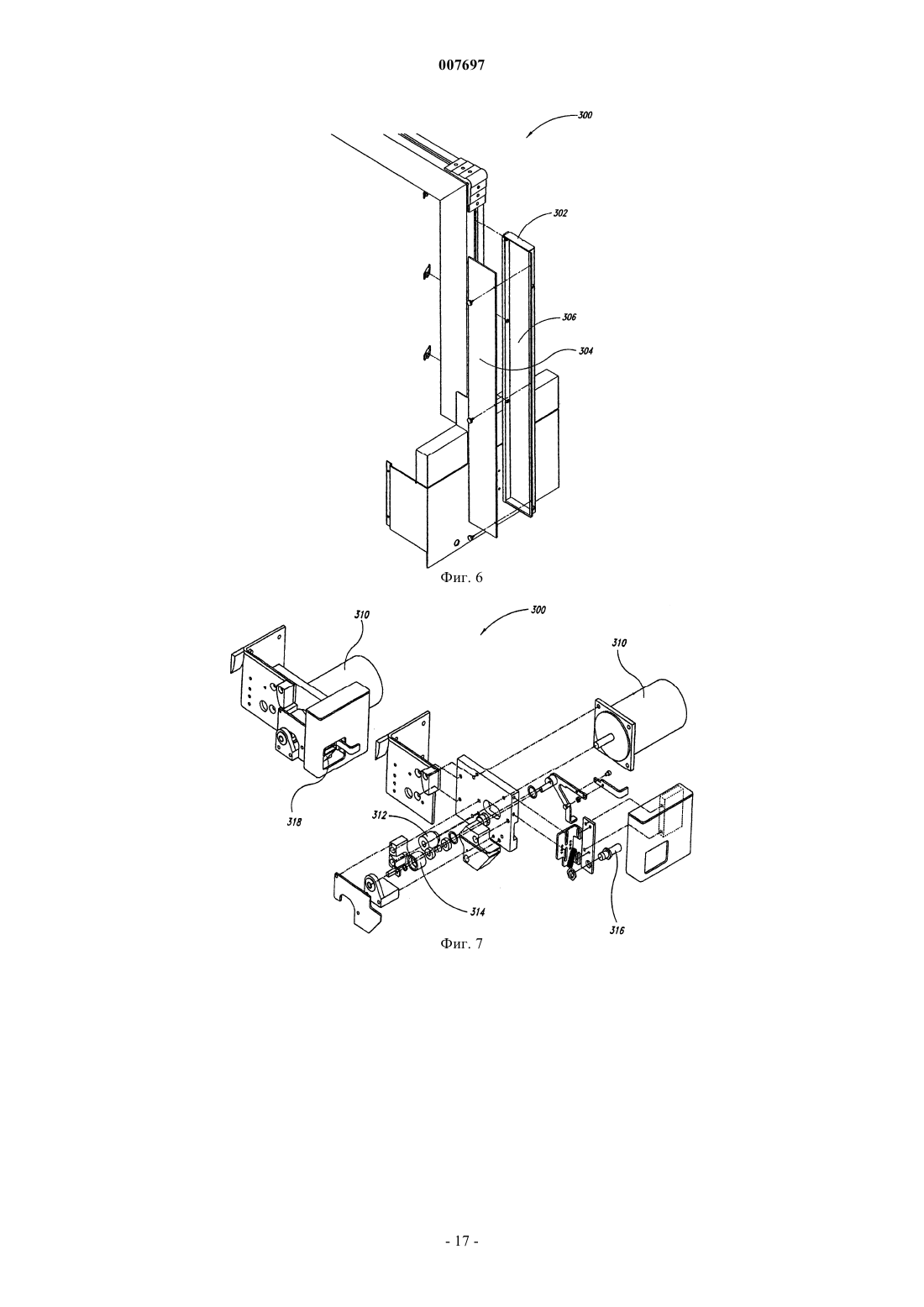

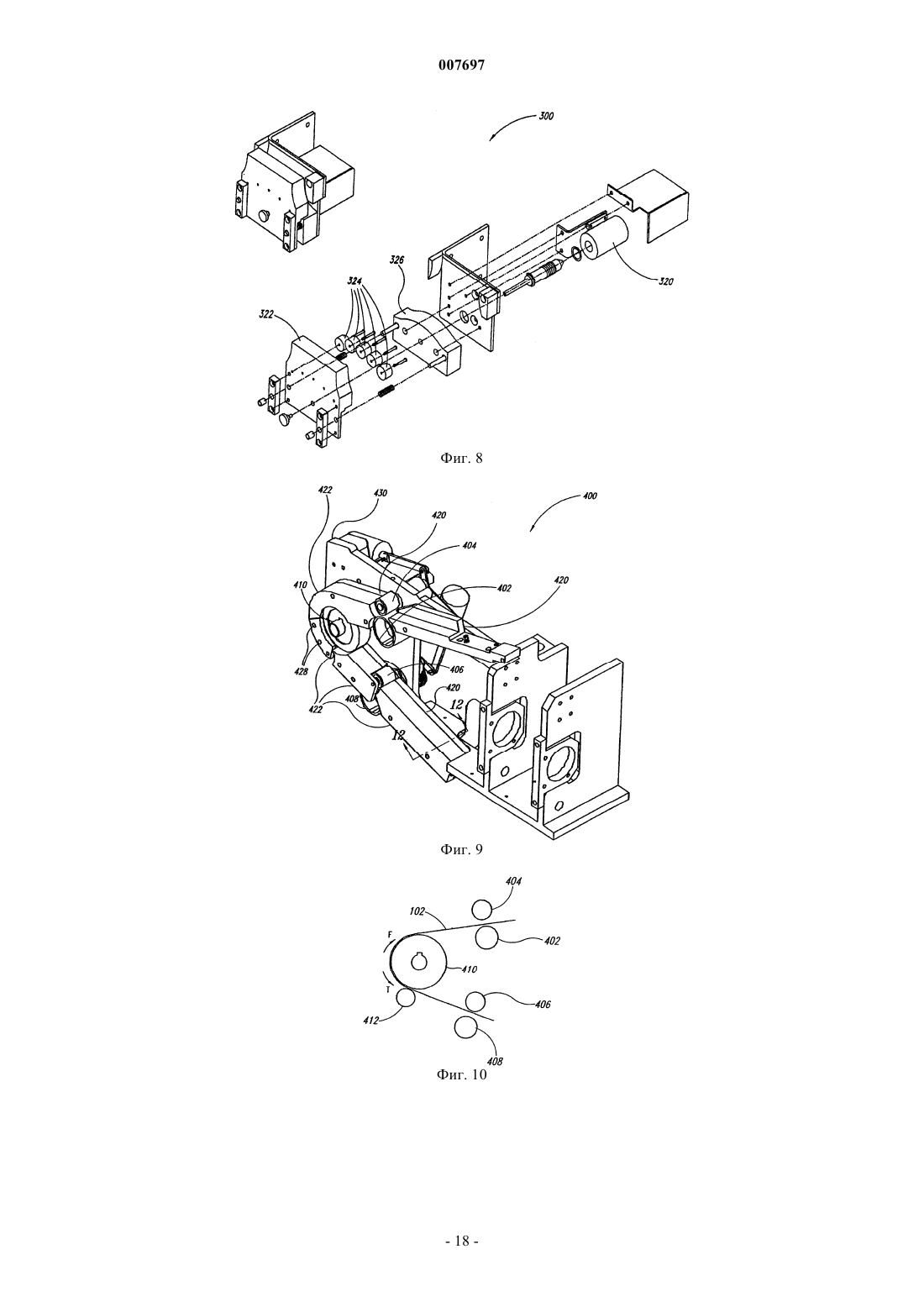

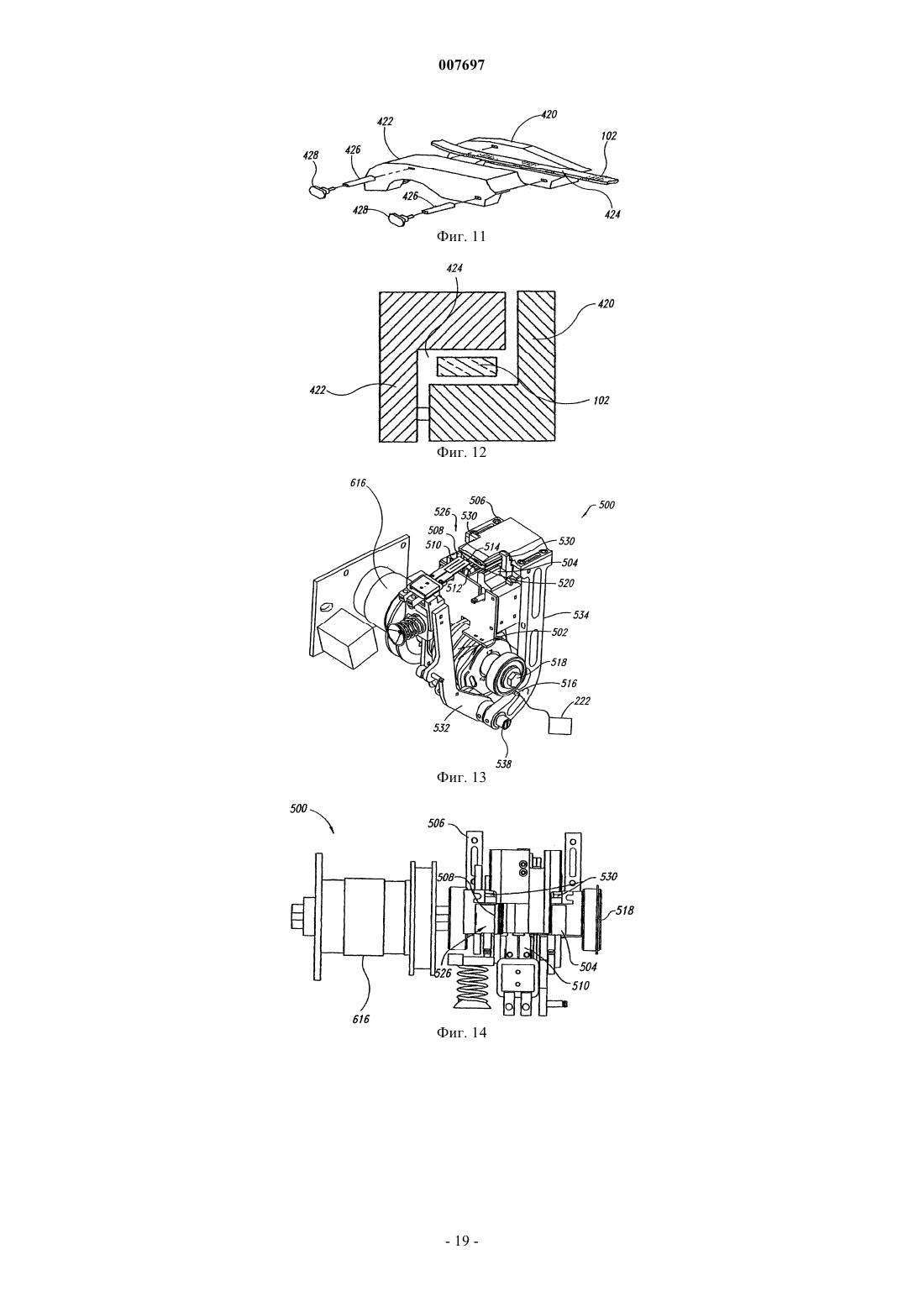

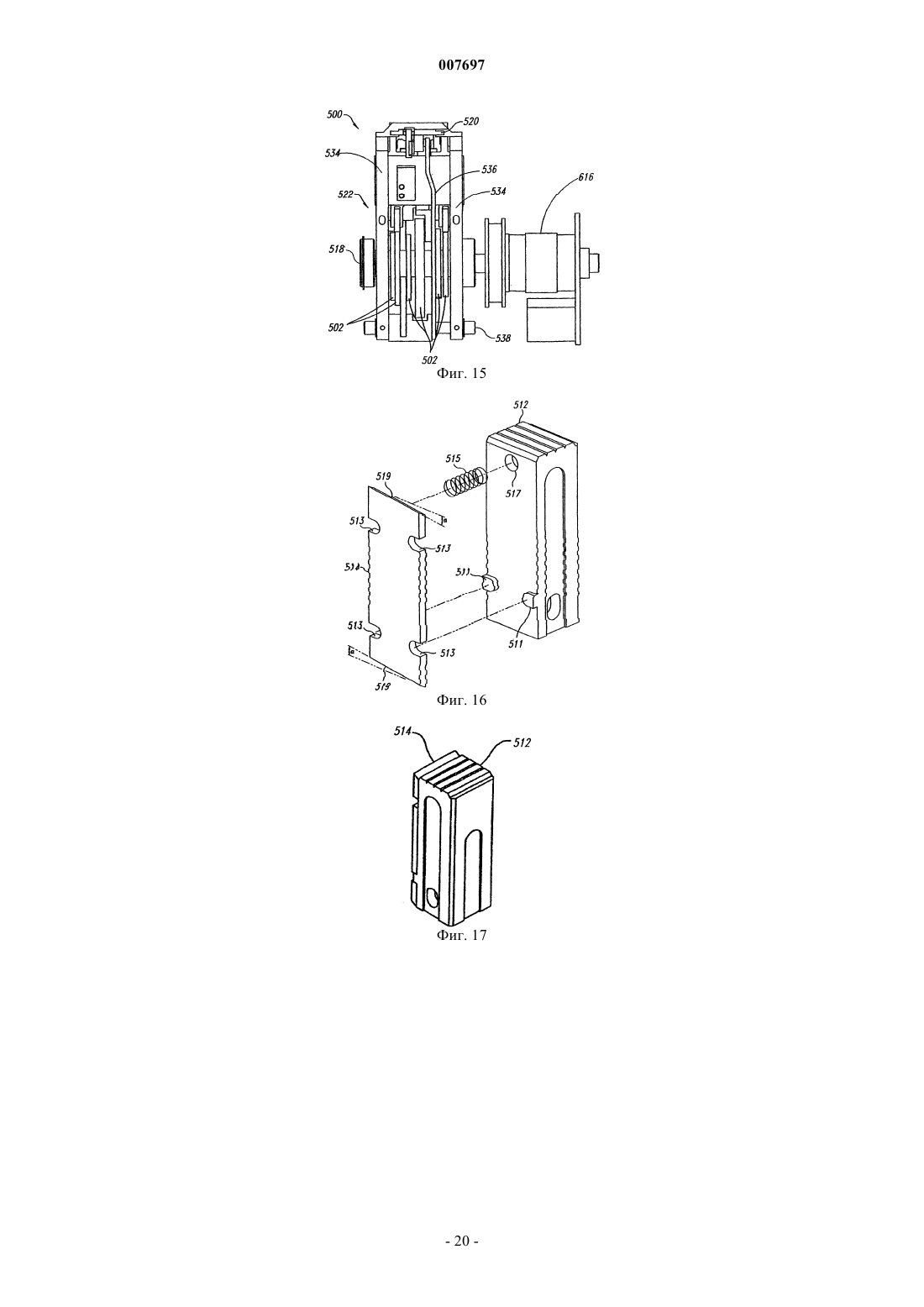

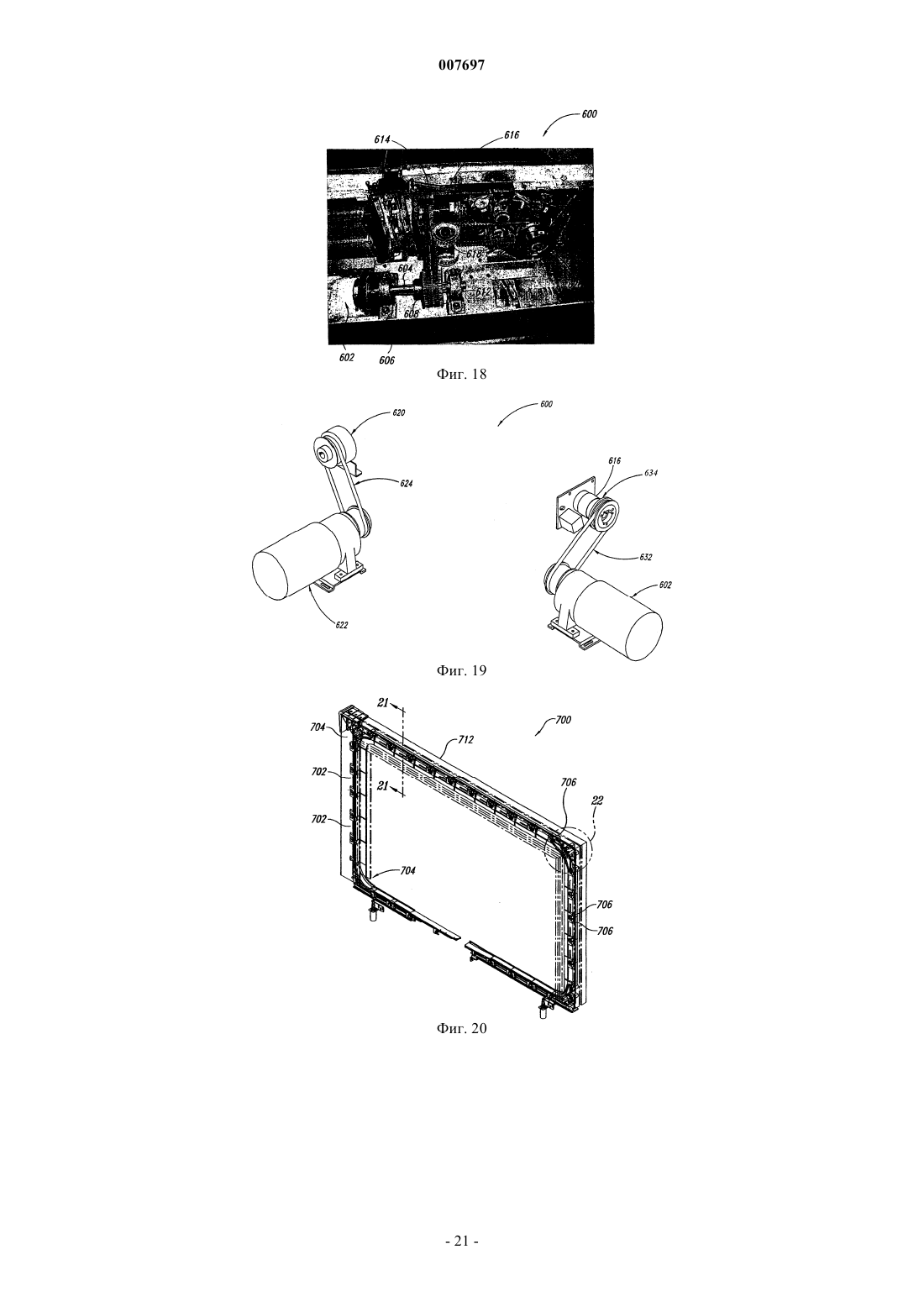

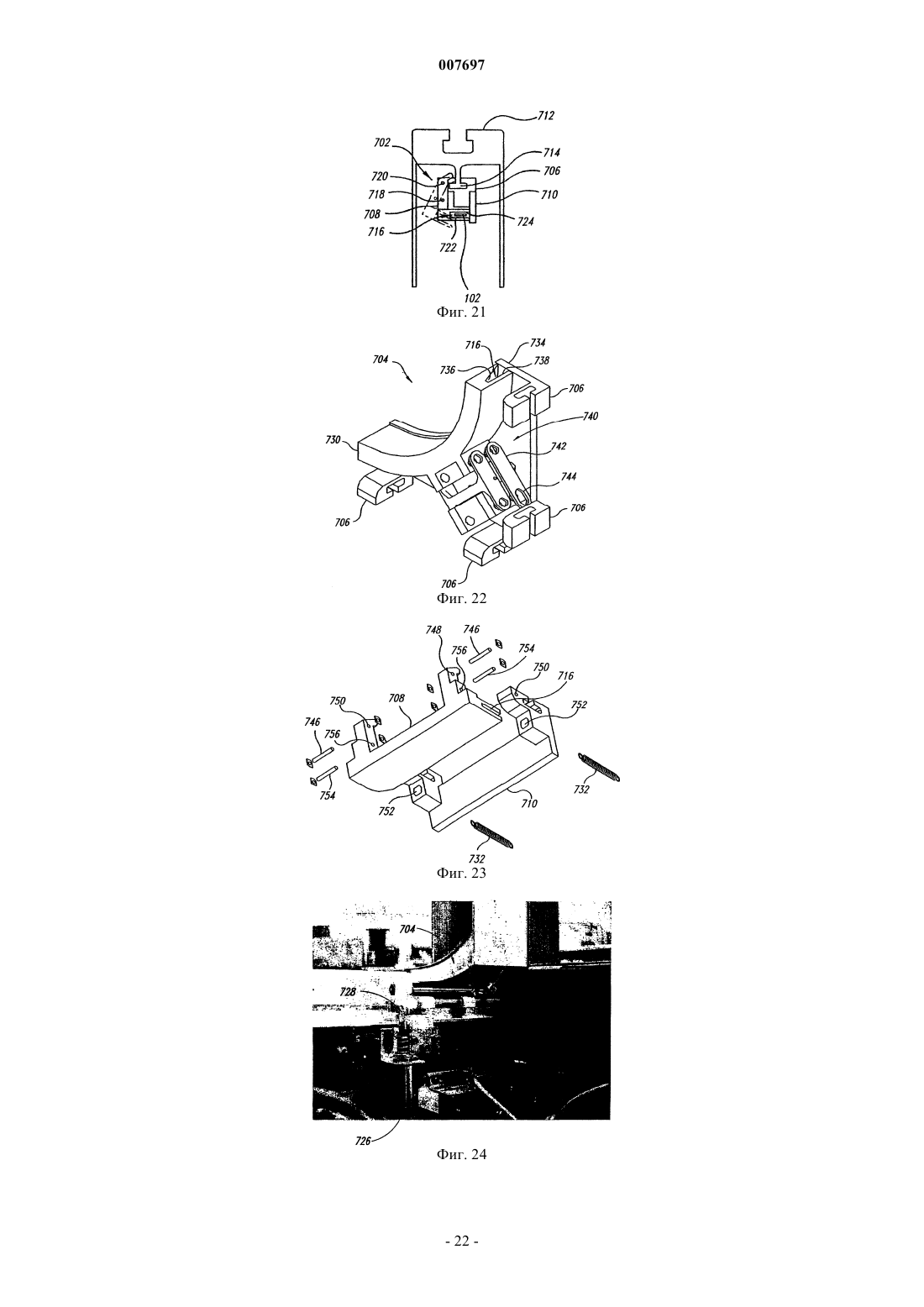

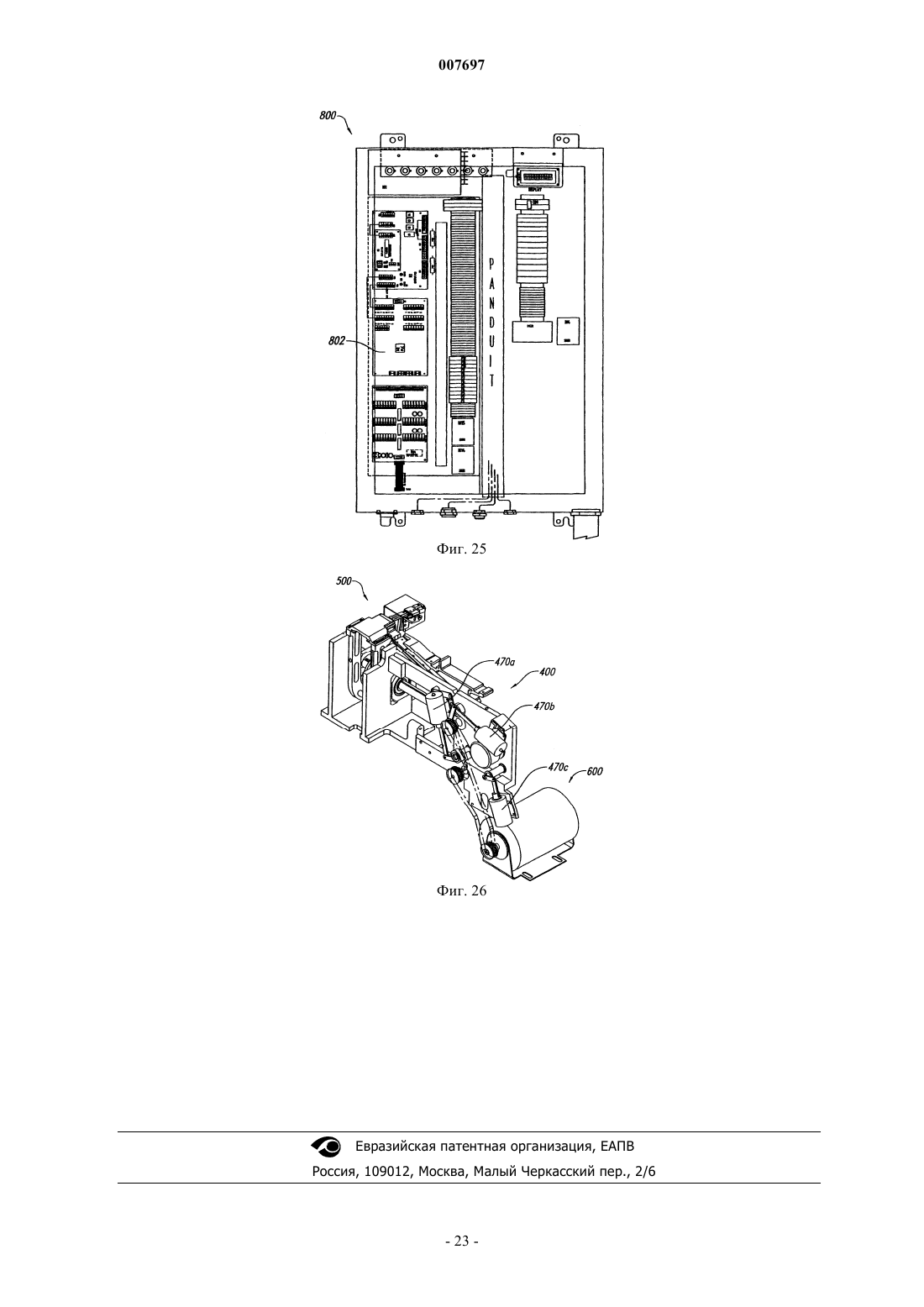

007697 Предпосылки для создания изобретения Область изобретения Настоящее изобретение относится к устройству и способам для наложения гибких лент вокруг пачки предметов, используя ленту, покрытую наносимым на ее поверхность клейким веществом, растворимым в воде; этот тип ленты используют, например, в случаях обвязывания кип целлюлозной волокнистой массы, когда это предпочтительно для легкого растворения ленты совместно с кипами при выполнении репульпационных операций. Уровень техники За последние годы разработаны обвязочные машины для нанесения гибких лент вокруг пачек предметов, раскрытые в патентах США 5560180 и 6363689 и в публикации заявки на патент США 2002/0116900 А 1. Транспортерная лента обычно перемещает пачку к устройству обвязывания, где происходит автоматическое нанесение ленты, перед тем как транспортерная лента переместит обвязанные пачки с устройства обвязывания. На фиг. 1 показан вид спереди в изометрии обвязочной машины 10, выполненной согласно известному уровню техники. Обвязочная машина 10 имеет несколько основных узлов, включая узел 15 подачи и натяжения, накопительный узел 14, уплотняющий узел 40, путевой узел 50 и систему 60 управления,имеющую зону 65 связи с оператором. Обвязочная машина 10 также может включать в себя раму 70, которая конструктивно удерживает и/или заключает в себе большую часть подузлов машины. Компоновка и назначение большинства узлов подробно описаны в патенте США 6363689. В обычной обвязочной машине используют натяжное устройство, которое обеспечивает натяжение ленты вокруг пачки. После этого уплотняющая головка уплотняет ленту, причем обычно посредством использования нагревательного механизма совместно с водой для ускорения приклеивания и завершения обвязочной операции. Добавление воды в процессе уплотнения требует того, чтобы отработанная вода была выпущена и надлежащим образом отведена. Такой процесс уплотнения создает опасность нанесения как избыточного, так и недостаточного количества воды, при этом сцепление ленты не достигает своей наибольшей прочности, что создает необходимость разработки системы содержания и сброса воды, используемой для выполнения процесса уплотнения. Хотя существующие обвязочные машины позволяют добиться желаемых результатов, им свойственны некоторые эксплуатационные недостатки. В имеющихся машинах для выполнения различных функций обычно используют систему электрогидравлического и электропневматического управления. За последние годы в современных промышленных машинах отошли от использования гидравлики из соображений безопасности и охраны окружающей среды. Кроме того, в определенных случаях использование пневматики приводит к проблемам в отношении надежности вследствие загрязнений системы подачи воздуха, что может сказаться на синхронизации и последовательности выполнения машиной различных операций. Краткое описание изобретения В представленном ниже описании раскрыты обвязочная машина и способ нанесения ленты вокруг пачки предметов. Описанные здесь варианты осуществления конструкции состоят из множества узлов,которым может быть придана модульная конфигурация, поэтому такие узлы могут быть легко изменены для соответствия различным техническим требованиям, касающимся изготовления и упаковывания. Система управления может расширить использование механических компонентов обвязочной машины посредством работы в автоматическом режиме и управляющих сигналов. Например, в течение операции основного натяжения система управления контролирует сигналы положения от датчика положения ролика сжатия при подаче и заканчивает основное натяжение, когда будет определено состояние проскальзывания. После этого система управления обеспечивает начало выполнения операции вспомогательного натяжения. Операция вспомогательного натяжения продолжается в течение заданного промежутка времени, пока система управления не обеспечит начало выполнения операции уплотнения ленты, которая приводит к креплению ленты вокруг пачки. Согласно одному из аспектов изобретения обвязочная машина, предназначенная для обвязки предметов, содержит подающее устройство для подачи ленты по меньшей мере от одной катушки с лентой; накопитель для приема ленты от подающего устройства и хранения избыточной ленты в течение операции натяжения; путевой узел, проходящий, по существу, вокруг устройства обвязывания, при этом путевой узел выполнен с возможностью принятия ленты и последующего ее освобождения от множества смещенных крышекв течение операции натяжения, причем крышки смещают в закрытое положение, когда ленту направляют через путевой канал; блок подачи и натяжения для приема ленты от накопителя, для подачи ленты, по существу, через путевой канал путевого узла и для отведения избытка ленты в течение операции натяжения, при этом блок подачи и натяжения включает в себя множество приводных и сжимающих колес для направления ленты по V-образному пути; узел с уплотняющей головкой, расположенный вблизи устройства обвязывания поста, имеющий множество кулачков и кулачковых следящих элементов, установленных на валу, причем кулачки действуют механически в определенной последовательности для повторяемого и точного зажатия, резания и сухого уплотнения ленты вокруг пачки предметов, при этом зажатие и резание выполняют посредством узла с режущим устройством и зажимным-1 007697 устройством, который включает в себя по меньшей мере одно зажимное устройство для зажатия свободного конца ленты и одно режущее устройство для резания ленты с целью создания двух накладывающихся друг на друга концов ленты; основной приводной узел, имеющий по меньшей мере один двигатель для обеспечения энергией блока подачи и натяжения и узла с уплотняющей головкой. Согласно другому аспекту изобретения способ наложения ленты, покрытой клейким веществом,вокруг пачки предметов содержит следующие стадии: направление ленты вокруг пачки предметов; закрепление ленты вокруг пачки предметов; зажатие по меньшей мере одного конца ленты для сохранения натяжения ленты в течение обвязочной операции; разрезание ленты для получения двух перекрывающихся концов ленты; введение ножа нагревателя между перекрывающимися концами ленты; сухое уплотнение перекрывающихся концов ленты с помощью средств механической задержки по времени при прижатии концов ленты к ножу нагревателя, при этом нож нагревателя находится в контакте со скрепляемыми поверхностями ленты; удаление ножа нагревателя; сжимание покрытых клеящим веществом участков концов ленты друг к другу; приложение давления к уплотненной ленте для отверждения и охлаждения клейкого вещества; и освобождение ленты для получения обвязанной пачки предметов. Согласно еще одному аспекту изобретения обвязочная машина для обвязывания предметов содержит первое средство для подачи ленты по меньшей мере с одной катушки с лентой; второе средство для приема ленты от первого средства в течение операции подачи ленты и для накапливания избытка ленты в течение операции натяжения; третье средство для предусматривающего возможность освобождения удерживания ленты вокруг пачки предметов и последующего освобождения ленты посредством множества смещенных крышек в течение операции натяжения; четвертое средство для приема ленты от второго средства и приложения к ленте достаточной силы для направления ленты вокруг пачки предметов, как определено третьим средством, причем четвертое средство дополнительно выполнено с возможностью отведения избытка ленты в течение операции натяжения; пятое средство для механического управления зажатием, резанием и сухим уплотнением ленты, как только лента достаточным образом расположена вокруг пачки предметов, при этом пятое средство определяет, где лента входит в третье средство и выходит из него; шестое средство для обеспечения энергией, по меньшей мере, некоторых из основных компонентов машины. Указанные и другие преимущества настоящего изобретения будут понятны специалистам в данной области техники при ознакомлении с приведенным ниже подробным описанием. Краткое описание чертежей Фиг. 1 - частичный вид в изометрии обвязочной машины согласно известному уровню техники; фиг. 2 - изометрический вид в целом варианта осуществления обвязочной машины; фиг. 3 - вид варианта осуществления устройства для подачи ленты, имеющего одну катушку с лентой; фиг. 4 - снимок переключателя истощения ленты и входной ролик, прикрепленный к устройству для подачи ленты с фиг. 3; фиг. 5 - вид в изометрии другого варианта осуществления устройства для подачи ленты, имеющего одну активную и одну резервную катушку с лентой; фиг. 6 - частичный вид в изометрии накопителя, прикрепленного с примыканием к путевому узлу согласно одному из вариантов осуществления изобретения; фиг. 7 - вид в изометрии с разнесением деталей приводного двигателя накопителя согласно накопителю с фиг. 6; фиг. 8 - вид в изометрии с разнесением деталей компоновки устройства для отведения ленты, предназначенного для управления путем прохождения ленты в накопителе с фиг. 6; фиг. 9 - первый вид в изометрии блока подачи и натяжения согласно одному из вариантов осуществления изобретения; фиг. 10 - частичный вид спереди пути прохождения ленты через часть блока подачи и натяжения с фиг. 9; фиг. 11 - увеличенный, частично разнесенный вид в изометрии пары из внутренней и наружной направляющих для ленты блока подачи и натяжения с фиг. 9; фиг. 12 - вид в поперечном сечении по линии 12-12 с фиг. 9 L-образных внутренней и наружной направляющих с фиг. 11, которые образуют направляющий паз для ленты; фиг. 13 - вид в изометрии узла с уплотняющей головкой согласно одному из вариантов осуществления изобретения; фиг. 14 - вид сверху узла с уплотняющей головкой с фиг. 13; фиг. 15 - вид сзади узла с уплотняющей головкой с фиг. 13; фиг. 16 - вид в изометрии нажимной пластины и режущего устройства перед установкой в узел с уплотняющей головкой с фиг. 13; фиг. 17 - увеличенный вид в изометрии нажимной пластины и режущего устройства с фиг. 16 после сборки; фиг. 18 - снимок основного приводного узла согласно варианту осуществления изобретения; фиг. 19 - еще один вариант осуществления компоновки двигателя и ремня основного приводного-2 007697 узла, при этом ремни не совершают поворот на 90; фиг. 20 - вид в изометрии путевого узла согласно варианту осуществления изобретения; фиг. 21 - частичный вид в сечении прямого участка путевого узла с фиг. 20 по линии 21-21; фиг. 22 - вид в изометрии углового участка пути с фиг. 20; фиг. 23 - частичный вид в изометрии с разнесением деталей прямого участка путевого узла с фиг. 20; фиг. 24 - снимок соленоида открывания пути; фиг. 25 - вид спереди системы управления; фиг. 26 - вид в изометрии взаимодействия основного приводного узла, блока подачи и натяжения и уплотняющего узла. На чертежах идентичные ссылочные позиции обозначают идентичные или, по существу, подобные элементы или этапы. Подробное описание изобретения Предложенное описание относится к устройству и к способам обвязывания пачек предметов. Характерные детали определенных вариантов осуществления изобретения указаны в последующем описании и на фиг. 2-26, чтобы обеспечить полное понимание таких вариантов. Однако специалистам в данной области техники будет понятно, что настоящее изобретение может содержать дополнительные варианты его осуществления и что изобретение может быть осуществлено на практике без некоторых деталей, раскрытых в последующем описании. В ходе последующего обсуждения упомянут и на прилагаемых чертежах показан ленточный материал, который относится к конкретному типу материала, а именно, к плоской двухсторонней лентообразной полосе материала. Это определение принято здесь только с целью упрощения описания заявляемых способов и устройства. Однако следует иметь в виду, что некоторые из раскрытых здесь способов и устройств могут быть в равной степени применимы к различным типам ленточного материала, а не только к плоскому двухстороннему лентообразному материалу, показанному на чертежах. Таким образом,используемые здесь термины лента и ленточный материал следует понимать как включающие в себя все типы материалов, применяемых для обвязывания предметов, например, синтетический, металлический или некоторый иной, более жесткий ленточный материал. Одним из типов ленты, которая может быть использована совместно с описанными ниже вариантами осуществления конструкции, является лента в виде бумажного полотна, которое может быть последовательно продольно сфальцовано и склеено в виде непрерывной бумажной ленты. Другой тип ленты, которая может быть использована, представляет собой ленту типа корда. На фиг. 2 показана обвязочная машина 100 согласно варианту осуществления изобретения, имеющая типичный транспортер 110 для перемещения пачек внутрь обвязочной машины 120 и наружу из этой машины, которая окружена путевым узлом 700. Ленту 102, используемую в течение обвязочных операций, подают вокруг путевого узла 700 в направлении 132, которое обычно представляет собой направление против часовой стрелки. Рама 140, которая может быть прикреплена к полу временным или долговременным способом, удерживает обвязочную машину 100. Транспортеры 110 с независимым приводом независимым образом опираются на рамы 145. Рамы 145 транспортеров не поддерживают обвязочную машину. Некоторые из других основных узлов обвязочной машины 100 включают в себя систему 800 управления для программирования различных функций машины и управления ими, накопитель 300 для размещения ленты 102 (не показана) и блок 400 подачи и натяжения для приема и подачи ленты 102 вокруг пачки. Блок 400 подачи и натяжения получает ленту от узла 200 подачи ленты. Обвязочная машина 100 дополнительно имеет узел 500 с уплотняющей головкой (не показан) для уплотнения ленты вокруг пачки и основной приводной узел 600 (на представленном виде расположенный под транспортером) для обеспечения энергией различных компонентов машины в течение ее работы. По меньшей мере, некоторые из основных узлов могут иметь модульную конструкцию, которая обеспечивает возможность их использования в большом количестве конфигураций рамы или присоединения в качестве дополнительных компонентов к существующим обвязочным машинам. Устройство для подачи ленты. На фиг. 3 и 4 представлен вариант осуществления модульного устройства 200 для подачи ленты,которое может быть использовано совместно с обвязочной машиной 100. Подающее устройство 200 включает в себя монтажный вал 202, проходящий в наружном направлении от рамы 204 между внутренней ступицей 206 и наружной ступицей 208. Пружинный тормоз 210, на фиг. 3 и 5 скрытый за ступицей 206, функционально связан с монтажным валом 202 и с рамой 204. При нахождении в выключенном состоянии тормоз 210 обеспечивает возможность вращения монтажного вала 202; в ином случае тормоз 210 действует с целью ограничения вращения монтажного вала 202. Крепежная гайка 212 с возможностью вращения установлена на монтажном валу 202, удерживая при этом внутреннюю ступицу 206 и наружную ступицу 208. Кроме того, как показано на фиг. 4, подающее устройство 200 может включать в себя направляющий шкив 216, удерживаемый по месту посредством держателя 218. Направляющий шкив 216 обеспечивает возможность плавного направления ленты 102 от катушки 214 с лентой к узлу 300 подачи и натяжения (не показан). Наличие ленты 102 при ее направлении по направляющему шкиву 216 обеспечивает-3 007697 включение выключателя 222 истощения ленты, когда лента заходит в направляющую 318 накопительного узла. На фиг. 5 представлен еще один вариант осуществления конструкции устройства 200 для подачи ленты. В представленном варианте подающее устройство 200 содержит более одной катушки с лентой,обеспечивая таким образом возможность действия одной катушки 214 в качестве резервной катушки, в то время как вторая (активная) катушка 214 питает обвязочную машину 100. В представленном варианте активная катушка 214 является нижней катушкой, однако, специалистам в данной области техники будет понятно, что активная катушка может быть как верхней, так и нижней катушкой. Накопитель. На фиг. 6-8 представлен вариант осуществления конструкции накопительного узла, который может быть использован совместно с обвязочной машиной 100. На фиг. 6 представлен вид в изометрии с разнесением деталей накопителя 300. В частности, на фиг. 7 и 8 представлены приводное устройство накопителя и автоматический подающий механизм накопителя 300 с фиг. 6. Накопитель 300 включает в себя первую и вторую боковые стенки 302 и 304 соответственно, которые, по существу, охватывают камеру 306, которая может хранить, по меньшей мере, некоторое количество ленты 102 для быстрой подачи, а также для временного хранения ленты 102, которую отводят назад в течение процесса натяжения. Камера 306, по существу, охвачена первой боковой стенкой 302 и второй боковой стенкой 304. На фиг. 7 представлены основные компоненты накопителя 300, которые используют в течение операции подачи ленты. Двигатель 310 накопителя сообщает энергию приводному колесу 312 накопителя для подачи ленты 102 между приводным колесом 312 накопителя и его сжимающим колесом 314. Переключатель 316 подачи накопителя может быть расположен вблизи, соответственно, от приводного и сжимающего колес 312 и 314 накопителя для обнаружения наличия ленты 102 и передачи управляющего сигнала к двигателю 310 накопителя. На фиг. 8 представлены основные компоненты, используемые в течение операции автоматической подачи. Когда ленту 102 подают к обвязочной машине 100 посредством двигателя 310 накопителя, соленоид 320 тянет устройство 322 для отклонения ленты к нижнему входу камеры 306, в которой ленту 102 далее направляют непосредственно к блоку 400 подачи и натяжения, а затем в итоге вокруг путевого узла 700. Операцию автоматической подачи используют для заполнения обвязочной машины 100 лентой 102. Здесь нет немеханизированных ответных частей. Устройство 322 для отклонения ленты имеет ряд роликов 324 для направления ленты, которые также проходят в нижний участок камеры 306 накопителя. Отклоняющее устройство 322 используют только в течение режима автоматической подачи, который предшествует обычному автоматическому режиму,когда машина действует в автоматической линии. Устройство 322 приводят в действие в последовательности автоматической подачи только для подачи ленты к машине. Криволинейный блок 326 содействует изгибу ленты 102 вверх в течение последовательности выполнения подачи. Как только лента установлена в машине, подачу ленты сохраняют посредством ленточной петли в накопителе 300. Блок подачи и натяжения. На фиг. 9 представлен первый вид в изометрии блока 400 подачи и натяжения согласно варианту осуществления изобретения. Блок 400 подачи и натяжения приводят в движение посредством основного приводного узла 600, который подробно описан ниже. На фиг. 10 показан путь прохождения ленты 102,когда она перемещается через разные компоненты блока 400 подачи и натяжения. Как наилучшим образом показано на фиг. 10, в блоке 400 подачи и натяжения имеются три группы колес. Первая группа колес состоит из приводного колеса 402 основного натяжения и сжимающего колеса 404 основного натяжения. Колеса 402 и 404 основного натяжения обеспечивают большую часть подтягивания ленты в течение начала выполнения цикла натяжения и в течение начальных стадий обвязочной операции. Вторая группа колес состоит из приводного колеса 408 вспомогательного натяжения и сжимающего колеса 406 вспомогательного натяжения. Как более подробно описано ниже, компоненты для основного и вспомогательного натяжения обеспечивают выполнение двухступенчатого силового действия для повышения возможности управления лентой 102 в течение операций обвязывания и уплотнения, например, для возможности выполнения быстрого ускорения ленты 102 вокруг пачки. Другая группа приводных колес состоит из колеса 410 привода подачи и колеса 412 сжатия при подаче. Подающие колеса 410 и 412 управляют лентой 102 и придают ей направление в течение выполнения операции подачи. В отличие от некоторых известных обвязочных машин, которые подают ленту вокруг нескольких изгибов в блоке подачи и натяжения перед достижением пути ее прохождения, блок 400 подачи и натяжения создает упрощенный путь прохождения ленты, обеспечивая подачу ленты 102 по более прямому пути, чем путь, который мог быть обеспечен ранее. Как наилучшим образом показано на фиг. 10, взаимосвязанные приводные и сжимающие колеса, описанные выше и ориентированные приблизительно в виде треугольника, заставляют ленту 102 следовать по приблизительно V-образному пути, при этом угол, прилежащий к V, составляет с горизонталью примерно от 20 до 40. Колесу 410 привода подачи может быть придан такой размер, чтобы было обеспечено плавное направление ленты 102 вокруг этого колеса 410, особенно в том случае, когда используют довольно жесткий материал для выполняемых с большим усилием операций обвязывания.-4 007697 Вновь обратимся к фиг. 10, на которой направление подачи ленты обозначено F, а направление натяжения обозначено Т. Такая конфигурация приводит к большему натяжению ленты благодаря увеличенной площади контакта на колесе 410 привода подачи. Кроме того, меньший изгиб ленты уменьшает трение по всей системе, повышая надежность подачи ленты. Меньший изгиб также снижает тенденцию к постоянной деформации ленты и возникновению трудностей при ее подаче. Таким образом, блок 400 подачи и натяжения согласно настоящему изобретению преимущественно уменьшает или исключает перегибы ленты, которые вызывают затруднения ее подачи. В то время как некоторые обвязочные машины известного уровня техники обычно обеспечивают поворот ленты в целом на 360 или более для достижения пути ее прохождения, блок 400 подачи и натяжения позволяет значительно уменьшить количество поворотов ленты. Например, в варианте осуществления конструкции, который показан на вышеупомянутых чертежах и описан применительно к ним, направление ленты 102 ограничено изменением направления между приблизительно 180 и 220, когда ленту 102 получают от подающего устройства,проводят ее по V-образному пути, показанному на фиг. 10, и затем направляют к путевому узлу 700. Если возвратиться к фиг. 9, то согласно ей, когда лента 102 проходит по каждому из описанных выше сжимающих колес, множество внутренних направляющих 420 и множество наружных направляющих 422 удерживает ленту 102 по линии при ее направлении к путевому узлу 700. На фиг. 11 представлен увеличенный вид в изометрии с частичным разнесением деталей пары из внутренней и наружной направляющих 420 и 422 для ленты в блоке 400 подачи и натяжения с фиг. 8. Как наилучшим образом показано на фиг. 12, каждая L-образная внутренняя направляющая 420 имеет примерно L-образное поперечное сечение и связана с согласующейся с ней L-образной наружной направляющей 422 для образования канала 424, через который пропускают ленту 102. Если возвратиться к фиг. 11, то согласно ей внутреннюю и наружную направляющие 420 и 422 крепят в определенном положении на множестве направляющих пальцев 426, которые выступают из задней пластины 430 (см. фиг. 9) блока 400 подачи и натяжения, посредством множества удерживающих головок 428, хотя может быть использовано разнообразие других крепежных устройств. Следует отметить,что на фиг. 9 верхняя наружная направляющая 422, смежная со сжимающим колесом 404 основного натяжения, не показана для иллюстрации пути полосы 102, когда ее направляют к приводному и сжимающему колесам 402 и 404 основного натяжения, и для обеспечения вида в перспективе одной из Lобразных внутренних направляющих 420. Блок 400 подачи и натяжения также включает в себя ряд соленоидов 470 для зацепления и расцепления основного сжимающего колеса 402 и колеса 406 сжатия при подаче. Работа блока подачи и натяжения совместно с соленоидами 470 более подробно описана ниже. Узел с уплотняющей головкой. На фиг. 13-17 представлен вариант осуществления узла 500 с уплотняющей головкой, предназначенного для уплотнения ленты 102 в течение выполнения операции обвязывания. На фиг. 13 представлен вид в изометрии узла 500 с уплотняющей головкой обвязочной машины 100 с фиг. 2. На фиг. 14 и 15 представлены виды соответственно сверху и сзади узла 500 с уплотняющей головкой с фиг. 13. Узел 500 состоит из приводимого в движение двигателем основного вала 518 и группы кулачков 502, которые в определенной последовательности механически выполняют функции зажатия, уплотнения и резания. Эти кулачки 502 приводят в движение три скользящих элемента 522 и три поворотных рычага, рычаг 532 нагревателя, следящие рычаги 534 упора и следящий рычаг 536 (см. фиг. 15) внутреннего скользящего элемента. С каждым поворотным рычагом соединен кулачковый ролик. Кулачки обеспечивают возможность компоновок следящего элемента для выполнения как линейного, так и поворотного движения. Левостороннее зажимное устройство 504, правостороннее зажимное устройство 508 и пластина 512 представляют собой линейные следящие элементы, а это означает, что их кулачковые ролики действуют непосредственно по центральной линии кулачка уплотняющей головки. Рычаг 532 нагревателя, следящий рычаг 534 упора и следящий рычаг 536 внутреннего скользящего элемента поворачиваются вокруг вала 538, расположенного вблизи от приводимого в движение двигателем основного вала 518 и фактически параллельно ему. Эта конфигурация приводит к повороту поворотных рычагов по дуге, когда кулачковые ролики с прикрепленными к ним рычагами отслеживают соответствующие им кулачковые профили. Следящий рычаг536 внутреннего скользящего элемента не имеет жесткого соединения с внутренним скользящим элементом 520, как в случае ножа 510 нагревателя и упора 506. Такая компоновка обеспечивает возможность линейного скольжения внутреннего скользящего элемента 520 внутри упора, а не поворота по дуге. Следящий рычаг 536 внутреннего скользящего элемента подсоединен к внутреннему скользящему элементу 520 посредством устройства, состоящего из пальца и прорези, преобразующего поворотное движение следящего рычага 536 внутреннего скользящего элемента в линейное движение,требуемое для внутреннего скользящего элемента 520. Один скользящий элемент 522 связан с правосторонним зажимным устройством 508, другой скользящий элемент 522 связан с левосторонним зажимным устройством 504, а третий скользящий элемент 522 связан с нажимной пластиной 512. Скользящие элементы 522 выполняют функции зажатия, уплотнения и резания, когда поворотные рычаги 524 перемещают внутренний скользящий элемент 520, упор 506 и нож 510 нагревателя к пути прохождения ленты и от него, что требуется в течение выполнения-5 007697 операции обвязывания. На фиг. 16 представлен вид в изометрии с разнесением деталей нажимной пластины 512 и режущего устройства 514 с фиг. 17. Как показано на фиг. 16, нажимная пластина 512 включает в себя пару монтажных утолщений 511, а режущее устройство 514 включает в себя монтажные углубления 513. Между режущим устройством 514 и нажимной пластиной 512 расположена пружина 515, при этом один конец пружины 515 частично расположен внутри посадочного отверстия 517, находящегося в нажимной пластине 512. Режущее устройство 514 имеет режущие кромки 519 на обоих его концах, что обеспечивает возможность переставного расположения режущего устройства 514 на нажимной пластине 512 для увеличения срока его службы. В варианте осуществления конструкции, показанном на фиг. 16, режущие кромки 519 наклонены под углом . Хотя может быть использовано широкое разнообразие угловрежущих кромок, желателен угол режущей кромки, находящийся в диапазоне приблизительно от 5 до 15,при этом предпочтителен угол режущей кромки, составляющий примерно 9. При сборке пружину 515 сжимают между режущим устройством 514 и нажимной пластиной 512 до тех пор, пока два монтажных углубления 513 посредством скольжения не войдут в зацепление с двумя монтажными выступами 511. Следует напомнить о том, что режущее устройство 514 имеет пару монтажных углублений 513, расположенных вблизи от каждого конца этого устройства 514; это обеспечивает возможность перестановки режущего устройства 514 на нажимной пластине 512. Затем режущее устройство 514 и нажимную пластину 512 надежно размещают между левосторонним и правосторонним зажимными устройствами 504 и 508, так что давление этих компонентов сохраняет сжатие пружины 515. После этого режущее устройство 514 и нажимная пластина 512 могут войти в зацепление с третьим скользящим элементом 522. Такая компоновка обеспечивает необходимое ножничное действие для перерезывания ленты 102. Преимущество узла 500 с уплотняющей головкой, представленного на фиг. 13-17, заключается в том, что режущее устройство 514 прикреплено к нажимной пластине 512 с возможностью его удаления и замены посредством выполняемого со скольжением зацепления на нажимной пластине 512. Эта конфигурация обеспечивает возможность более легкого удаления режущего устройства 514 для замены или проведения текущего ремонта, чем в случае существующих обвязочных машин. Кроме того, двойное лезвие и расположение режущего устройства 514 с возможностью перестановки фактически удваивает полезный срок его службы. Основной приводной узел. На фиг. 18 представлен вариант осуществления конструкции основного приводного узла 600 для приведения в движение различных компонентов, в частности, звездочек, приводных ремней и валов, используемых для обеспечения энергией блока 400 подачи и натяжения и узла 500 с уплотняющей головкой. Основной приводной узел 600 включает в себя приводной двигатель 602 уплотняющей головки, соединенный с промежуточным валом 604. Промежуточный вал 604 опирается посредством опорного подшипника 606. Противоположный конец промежуточного вала 604 с возможностью вращения соединен с первым шкивом 608. Первый шкив 608 может быть выполнен зубчатым для захождения на него зубчатых ремней. Использование зубчатых ремней обеспечивает возможность более плавной и последовательной передачи энергии. Как показано на фиг. 18, с первым шкивом 608 может входить в зацепление более одного ремня, например, первый шкив 608 может быть выполнен достаточно широким для захождения как приводного ремня 614 уплотняющей головки, так и ремня 612 приводного колеса. Приводной ремень 614 уплотняющей головки передает энергию для работы узла 500 с уплотняющей головкой, в то время как ремень 612 приводного колеса передает энергию для блока 400 подачи и натяжения. Приводной ремень 614 уплотняющей головки подсоединен непосредственно к шкиву уплотняющей головки (не показан на фиг. 18), который, в свою очередь, с возможностью вращения непосредственным образом соединен с пружинным сцеплением 616. Ремень 612 приводного колеса выполнен таким образом, чтобы совершать поворот приблизительно на 90, когда он входит в зацепление с парой промежуточных шкивов 618. Ремень 612 приводного колеса продолжается от промежуточных шкивов 618 для зацепления со сцеплением 620 приводного колеса. Приводной двигатель 602 уплотняющей головки,пружинное сцепление 616 и сцепление 620 приводного колеса могут быть функционально связаны с системой 700 управления, например, посредством подводящих электрических проводов. В представленном варианте осуществления пружинное сцепление 616 представляетсобой сцепление с деформируемой пружиной, а сцепление 620 приводного колеса представляет собой электромагнитное сцепление. Кроме того, как вариант, могут быть использованы другие варианты осуществления пружинного сцепления. Преимущество пружинного сцепления 616 деформационного типа заключается в том, что оно может обеспечить остановку кулачков 502 уплотняющей головки при надлежащей степени поворота в течение каждой стадии операционного цикла надежным и предсказуемым способом. В равной степени пружинное сцепление 616 может обеспечить остановку кулачков 502 в их исходном положении в конце каждого цикла. Преимущество сцепления 620 электромагнитного типа для приводного колеса заключается в том,-6 007697 что сцепление 620 может быть отрегулировано для проскальзывания при заданном значении крутящего момента. Значение крутящего момента, в свою очередь, может быть точно определено соответственно напряжению, которое подают к обмотке, расположенной внутри электромагнитного сцепления 620 приводного колеса. Проскальзывание в сцеплении 620 приводного колеса определяет величину вспомогательного натяжения, которое прилагают к ленте 102. Другое преимущество основного приводного узла 600 заключается в том, что ремень 612 приводного колеса перемещается под углом приблизительно 90. Такая компоновка, обычно называемая тяговым приводом, исключает применение редуктора для обеспечения перемещения под углом 90, обычно имеющегося в приводных системах существующих обвязочных машин. Следовательно, такая конфигурация может уменьшить сложность системы и стоимость ее изготовления. В результате также повышаются надежность и ремонтопригодность приводной системы. На фиг. 19 представлен еще один вариант осуществления конструкции основного приводного узла 600, который включает в себя приводной двигатель 602 уплотняющей головки, который сообщает энергию приводному ремню 632 уплотняющей головки. Приводной ремень 632 уплотняющей головки соединен непосредственно с пружинным сцеплением 616 через шкив 634 уплотняющей головки. Как и в предыдущем варианте конструкции, предпочтительно, если ремни выполнены зубчатыми. Кроме того,приводной двигатель 622 вспомогательного натяжения может быть связан со сцеплением 620 приводного колеса посредством ремня 624 вспомогательного натяжения. Путевой узел. На фиг. 20 представлен вид в изометрии пути 700 согласно варианту осуществления изобретения. На фиг. 21 представлен частичный вид в сечении прямого участка 702 пути 700 с фиг. 20 по линии 21-21. На фиг. 22 представлен вид в изометрии углового участка 704 пути 700 с фиг. 20. На фиг. 23 представлен вид в изометрии с частичным разнесением деталей прямого участка 702 пути 700 с фиг. 20. Коротко,путь 700 обеспечивает направление ленты 102 вокруг устройства 120 обвязывания (см. фиг. 2). В течение выполнения операции обвязывания лента 102 выходит из узла 500 с уплотняющей головкой, после чего ее полностью направляют по пути 700, и в итоге она, сдваиваясь, проходит обратно в зону узла 500 с уплотняющей головкой. Путь прохождения 700 включает в себя множество прямых участков 702 и множество угловых участков 704. Как показано на фиг. 20 и 21, каждый прямой участок 702 включает в себя направляющую опору 706, находящуюся в каждом конце прямого участка 702. Прямая крышка 708 с прорезью и прямая задняя пластина 710 связаны с прямыми опорами 706 для образования части направляющего канала 716,который удерживает полосу 102, когда ее направляют по пути 700. Каждая прямая крышка 708 с прорезью включает в себя прямую внутреннюю поверхность 722 на внутренней периферии направляющего канала 716 и прямую наружную поверхность 724 на наружной периферии направляющего канала 716. Как показано на фиг. 21, прямые участки 702 и угловые участки 704 закреплены для посадки на приподнятом Т-образном участке 714 наружной дуги 712. Наружная дуга 712 образует раму для других компонентов пути 700. Как показано на фиг. 22, каждый угловой участок 704 включает в себя угловую крышку 730 с прорезью и угловую заднюю пластину 734, соединенную с множеством направляющих опор 706. Угловая крышка 730 с прорезью и угловая задняя пластина 734 образуют между собой часть направляющего канала 716. Каждая угловая крышка 730 с прорезью включает в себя угловую внутреннюю поверхность 736 на внутренней периферии направляющего канала 716 и угловую наружную поверхность 738 на наружной периферии направляющего канала 716. В этом варианте осуществления угловая крышка 730 с прорезью и угловая задняя пластина 734 соединены с направляющими опорами 706 посредством использования четырехзвенного соединительного узла 740, который обеспечивает возможность шарнирного открывания угловой крышки 730 с прорезью для выпуска ленты 102 из направляющего канала 716. На фиг. 22 представлено одно из внутренних звеньев 742 четырехзвенного соединительного узла 740. Увеличенное отверстие 744 обеспечивает возможность открывания угловой крышки 730 с прорезью посредством поворота вокруг оси вращения, которая ориентирована приблизительно под углом 45 относительно горизонтали. Как наилучшим образом показано на фиг. 23, прямая крышка 708 с прорезью и прямая задняя пластина 710 нагружены множеством пружин 732. Прямые крышки 708 с прорезью и прямые задние пластины 710 шарнирно установлены на поворотных пальцах 746, которые приблизительно параллельны пути прохождения ленты 102 в направляющем канале 716. Шарнирные пальцы 746 вставляют через соответствующие отверстия 748 и 750, соответственно, в прямой крышке 708 с прорезью и в прямой задней пластине 710, при этом они вращаются вокруг оси, определяемой продольной осью поворотных пальцев 746. Поворотные пальцы 746 удерживают в надлежащем положении посредством быстродействующих держателей или иного подходящего удерживающего элемента. Пружины 732 вставляют через соответствующее отверстие 752 в прямой задней пластине 710 и соединяют с прямой крышкой 708 с прорезью посредством удерживающего пальца 754. В одном из вариантов осуществления удерживающие пальцы 754 пружин идентичны поворотным пальцам 746 и удер-7 007697 живаются внутри соответствующих отверстий 756 в прямой крышке 708 с прорезью посредством быстродействующих держателей. При этом пружины 732 соединяются ближним концом с прямой крышкой 708 с прорезью посредством удерживающих пальцев 754 и удерживаются внутри отверстия 752 посредством увеличенного дальнего конца, иногда называемого круговым клином. Такая конструкция обеспечивает возможность поворотного открывания прямой крышки 708 с прорезью и освобождения ленты 102, и последующего автоматического закрывания благодаря силе, оказываемой на прямую крышку с прорезью пружинами 732. Специалисту в данной области техники будет понятно, что могут быть использованы различные размеры прямых крышек 708 с прорезью в зависимости от размера и формы ленты 102. В представленном варианте осуществления направляющий канал 716 имеет такой размер, чтобы в него заходила лента с размером, приблизительно составляющим 19 мм. Одним из преимуществ пути 700 согласно настоящему изобретению является модульная конструкция прямых и угловых участков 702 и 704, что обеспечивает возможность приращения пути 700 по длине и высоте. Вследствие того, что прямые и угловые участки 702 и 704 крепят так, чтобы они совпадали с приподнятым участком 714 наружной дуги 712 (см. фиг. 21), эти компоненты образуют легко собираемую совместно скользящую дуговую систему, обеспечивающую возможность легкого изменения размера пути 700 для получения различных сочетаний длины и высоты. Таким образом, размер устройства 120 обвязывания (см. фиг. 2) может быть быстро и эффективно изменен для соответствия различным размерам пачек. Другое преимущество пути 700 заключается в том, что посредством поворота прямых крышек 708 с прорезью параллельно пути прохождения ленты, и посредством поворота угловых крышек 730 с прорезью на четырехзвенных соединительных узлах 740 сама лента 102 также обеспечивает силу открывания в течение натяжения для содействия соленоидам 726 (см. фиг. 24) при открывании пути. В течение цикла натяжения ленту 102 тянут по отношению к прямым внутренним поверхностям 722 и угловым внутренним поверхностям 736, вынуждая прямые крышки 708 с прорезью и угловые крышки 730 с прорезью открываться при повороте способом, который описан выше. Таким образом, путь 700 не требует использования сложных гидравлических или пневматических приводных систем для открывания секций пути и освобождения ленты в течение натяжения. Такое устройство позволяет снизить стоимость секций пути,упростить техническое обслуживание пути и снизить вероятность заедания и затягивания ленты 102 в течение процесса выпуска ленты. Еще одно преимущество пути 700 заключается в том, что силы, оказываемые лентой 102 на прямые крышки 708 с прорезью и на угловые крышки 730 с прорезью в течение цикла подачи ленты, фактически способствуют удерживанию пути закрытым в процессе выполнения подачи ленты. Конфигурация пути,которая описана выше, обеспечивает возможность толкания ленты 102 в наружном направлении на прямых наружных поверхностях 724 и на угловых наружных поверхностях 738 для создания момента (т.е. вектора силы), который вынуждает прямые крышки 708 с прорезью и угловые крышки 730 с прорезью перемещаться к закрытому положению. Этот аспект изобретения позволяет снизить ошибки подачи ленты и исключить необходимость использования сложных гидравлических или пневматических приводных систем для закрывания пути и удерживания его закрытым в течение цикла подачи ленты. Система управления. Управление обвязочной машиной 100 осуществляет система 800 управления, которая представлена на фиг. 25 и может включать в себя программируемое логическое управляющее устройство 802, которое действует совместно с различными входными и выходными устройствами и управляет большинством вспомогательных узлов обвязочной машины 100. Входные устройства могут включать в себя, например,удерживаемые нажимные кнопки кратковременного действия, селекторные переключатели, тумблеры,концевые выключатели и индуктивные бесконтактные датчики. Выходные устройства могут включать в себя, например, полупроводниковые реле и реле общего назначения, соленоиды и сигнальные лампы. Сканирование входных устройств осуществляет управляющее устройство 802, а их состояние включения/выключения изменяются согласно программе управляющего устройства. Управляющее устройство 802 выполняет программу и соответствующим образом изменяет состояние выходных устройств. Ниже подробно описаны другие функции управления, выполняемые управляющим устройством 802. В одном из вариантов осуществления программируемое управляющее устройство 802 и связанные с ним входные и выходные устройства могут получать энергию от источника постоянного тока напряжением 24 В. Управляющее устройство 802, источник подачи энергии, реле и плавкие предохранители могут находиться внутри панели управления, как показано на фиг. 25. Удерживаемые нажимные кнопки кратковременного действия, селекторные переключатели и тумблеры могут быть расположены на выносном пульте или на крышке панели управления. Концевые выключатели, индуктивные бесконтактные датчики и соленоиды обычно расположены внутри обвязочной машины 100 в местах их использования. По меньшей мере одна сигнальная лампа может быть установлена на верхней части пути 700 и может устойчиво светить для указания состояния без ленты, и может зажигаться, например, для указания состояния ошибки подачи ленты. Одним из имеющихся в продаже программируемых логических управляющих устройств 802, пригодных для использования совместно с обвязочной машиной 100, является управляющее устройствоT100MD1616+, изготавливаемое компанией Triangle Research International Pte Ltd в Сингапуре. Это устройство включает в себя шестнадцать цифровых выходов типа n-р-n структуры, четыре из которых представляют собой выходы типа мощных транзисторов Darlington с n-p-n структурой, и двенадцать из которых представляют собой выходы типа n-канального мощного путевого транзистора с МОП (металлоксид-полупроводник) структурой затвора. Два выхода могут создавать сигнал широтно-импульсной модуляции с частотой и рабочим циклом, определяемыми в программном обеспечении. Также имеются четыре входных канала с аналого-цифровыми преобразователями на 10 бит. Два из входных каналов буферизованы посредством операционных усилителей с коэффициентом усиления 5, принимающих аналоговые сигналы полной шкалы 0-1 В. Остальные два канала не буферизованы и принимают аналоговые сигналы полной шкалы 0-5 В. Блок включает в себя регулируемый источник постоянного тока с устойчивым напряжением 5 В (точность 1%), предназначенный для использования в качестве базового напряжения для аналоговых входов. Одноканальный цифроаналоговый выход на 8 бит, использующий сигнал цепи постоянного тока 0-20 мА, также находится на программируемом логическом управляющем устройстве. Специалисту в данной области техники будет понятно, что вместо описанного выше программируемого логического управляющего устройства также может быть использовано промышленное стандартное программируемое логическое управляющее устройство. Программируемое логическое управляющее устройство.T100MD1616+ имеет порты связи, включая порт RS232C для загрузки данных в программу, выдачи данных и контроля, двухпроводный сетевой порт RS485, 14-штыревой индикаторный порт на жидких кристаллах для возможного дальнейшего использования в качестве диагностического индикаторного управляющего устройства, и порт для расширения. Самим программируемым логическим управляющим устройством управляют посредством изготовленного по заказу центрального процессора, который имеет резервное запоминающее устройство как в виде электронно-перепрограммируемого ПЗУ, так и в виде запоминающего устройства с произвольной выборкой. Программа, используемая для программирования управляющего устройства 802, может, например, включать в себя программное обеспечение Trilogi от компании Triangle Research International Pte Ltd. и может включать в себя как многозвенную логическую схему, так и систему кодирования типа Tbasic (более подробно описанную на www.tri.com.sg/index.htm). Работа обвязочной машины. Коротко говоря, работа обвязочной машины 100 включает в себя выпуск ленты 102 из катушки 214 с лентой, расположенной на подающем устройстве 200 (см. фиг. 3), и подачу свободного конца ленты 102 через накопитель 300, через блок 400 подачи и натяжения, вверх через узел 500 с уплотняющей головкой и затем по пути 700. После того, как лента 102 подана вокруг пути 700, свободный конец направляют назад к узлу 500 с уплотняющей головкой. В этот момент лента 102 находится в положении начала выполнения цикла обвязывания, когда лента 102 может быть натянута и закреплена вокруг пачки предметов. Обвязочная машина 100 может быть приведена в действие для работы в режиме ручного управления обвязыванием, либо в режиме автоматического обвязывания. Обвязочная машина 100 обычно действует в автоматической производственной линии в режиме автоматического обвязывания. Если требуется вмешательство оператора или машина 100 должна быть отремонтирована вне производственной линии,машина может быть приведена в действие в режиме ручного управления обвязыванием. Ручной режим может быть использован для наложения одной или множества лент вокруг пачки предметов, когда оператор приводит в действие выключатель. Подобным же образом, автоматический режим в основном используют для нанесения одной ленты на пачку предметов, когда выключатель, например оптический бесконтактный выключатель, обнаруживает движение пачки внутри устройства обвязывания 120. Автоматический режим может быть использован в транспортерных линиях совместно с другим автоматизированным машинным оборудованием. Обвязочная машина также может быть запрограммирована для наложения множества лент на пачку предметов при выполнении автоматического режима. Операция подачи ленты. Перед тем, как может быть начата операция подачи, должен быть заполнен накопитель 300. Заполнение накопителя 300, прежде всего, значительно снижает необходимость быстрого ускорения катушки в течение выполнения последовательности подачи. Для первоначальной подачи ленты 102 к обвязочной машине 100 свободный конец ленты выводят из катушки 214 с лентой и направляют в накопитель 300. Наличие ленты 102 вызывает переключение переключателя 222 истощения ленты, тем самым обеспечивая подачу сигнала к управляющему устройству 802, так что будет существовать непрерывная линия ленты 102 между подающим устройством 200 и накопителем 300. Ленту 102 направляют между приводным колесом 312 накопителя и его сжимающим колесом 314, включая при этом выключатель 316 подачи к накопителю. Соответственно, приводное и сжимающее колеса накопителя затем используют для того,чтобы тянуть ленту к накопителю, так что в итоге ленту направляют через блок 400 подачи и натяжения и вокруг пути 700. Когда камера 306 накопителя заполнена лентой 102, оптический или бесконтактный датчик, например, фотоэлемент нижнего предела (не показан), может контролировать петлю в камере накопителя и передавать сигнал к управляющему устройству 802, если петля составляет определенный объем или со-9 007697 держит в себе заданное количество ленты. В ответ на сигнал от накопителя управляющее устройство 802 обесточивает двигатель 310 накопителя и приводит в действие тормоз 210 подающего устройства для остановки последовательности заполнения накопителя. Происходит задержка по времени между теми моментами, когда приводят в действие тормоз 210 подающего устройства, и когда обесточивают двигатель 310 накопителя, чтобы была выбрана значительная часть слабины из катушки 214 с лентой подающего устройства. Такая задержка по времени позволяет сохранять требуемое натяжение ленты 102 между подающим устройством 200 и накопителем 300, так чтобы открытая лента не скручивалась или не перегибалась. При продолжении отслеживания свободного конца ленты 102 в течение выполнения процесса начальной подачи свободный конец ленты направляют от накопителя 300 к нижней камере 424, образованной нижними L-образными направляющими соответственно 420 и 422 блока 400 подачи и натяжения. Первая группа колес для сжатия ленты 102 включает в себя колесо 408 привода подачи и колесо 406 сжатия при подаче. На фиг. 26 представлен вариант осуществления конструкции, в котором силу сжатия,прилагаемую колесами привода подачи и сжатия при подаче, можно регулировать посредством соленоида 470 а, работающего в режиме широтно-импульсной модуляции, в течение двух стадий. На первой стадии прилагают полную силу подачи, в то время как на второй стадии прилагают уменьшенную силу подачи. Изменяя широтно-импульсную модуляцию соленоида 470 а, обеспечивающего сжатие при подаче,можно управлять величиной силы сжатия. Поскольку сила сжатия, оказываемая соленоидом 470 а на ленту 102, изменяется в зависимости от подаваемого напряжения, подача к соленоиду 470 а сигнала в виде широтно-импульсного модулированного напряжения обеспечивает возможность изменения силы, оказываемой соленоидом 470 а. Когда сила, оказываемая соленоидом 470 а, уменьшается, будет обеспечена возможность более легкого проскальзывания ленты 102 на колесе 408 привода подачи, в результате чего уменьшается величина силы тяги, прилагаемой к ленте 102. Имеющиеся в продаже соленоиды, пригодные для этой цели, включают в себя соленоиды, которые могут быть получены от компании Ledex Actuation Products of Vandalia, Огайо. Частота импульсов на входе соленоида влияет на работу и эксплуатационные характеристики соленоида. В основном, когда частота импульсов увеличивается, возможность регулирования силы сжатия,оказываемой соленоидом, повышается. Повышенная частота импульсов приводит к лучшей управляемости силой сжатия и к лучшему времени срабатывания, касающемуся колеса 406 для сжатия при подаче. Например, в случае применения вышеупомянутых соленоидов от Ledex Actuation Products была успешно использована частота порядка 8000 Гц. Колеса 408 и 406 для привода и сжатия при подаче обеспечивают подачу ленты через узел 500 с уплотняющей головкой, вокруг пути 700 и назад к узлу 500 с уплотняющей головкой. Когда свободный конец ленты 102 направляют вокруг пути, и она достигает узла 500 с уплотняющей головкой, поступление свободного конца ленты обнаруживает выключатель остановки подачи (не показан), расположенный совместно с узлом 500 с уплотняющей головкой, который подает сигнал остановки подачи к управляющему устройству 802. После этого управляющее устройство 802 подает сигнал к колесу 406 для сжатия при подаче, чтобы разъединить колесо 406 с лентой 102, и порядок следования при подаче будет выполнен. Операция натяжения/обвязывания. В течение выполнения операции натяжения или обвязывания натяжение ленты происходит в течение двух стадий - основной стадии натяжения и вспомогательной стадии натяжения. При выполнении основной стадии натяжения ленту 102 сжимают между приводным колесом 402 основного натяжения и сжимающим колесом 404 основного натяжения. Если вновь обратиться к фиг. 26, соленоид 470b для основного натяжения обеспечивает зацепление сжимающего колеса 404 основного натяжения с приводным колесом 402 основного натяжения с полной силой сжатия для обеспечения того, что лента 102 будет зацеплена в достаточной степени и ее можно свободно тянуть из направляющего канала 716 пути ее прохождения. Когда ленту 102 плотно тянут вокруг пачки в течение последовательности основного натяжения, колесо 404 сжатия при основном натяжении прекращает вращение вследствие проскальзывания ленты. Проскальзывание ленты 102 совпадает со второй стадией натяжения, которая более подробно описана ниже, при этом сила сжатия, обеспечиваемая сжимающим колесом 404 основного сжатия и приводным колесом 402 основного натяжения, уменьшается посредством изменения широтно-импульсной модуляции соленоида 470b основного натяжения. Использование широтно-импульсной модуляции для управления силами сжатия, оказываемыми соленоидами 470 а и 470b в течение подачи и основного натяжения ленты, предпочтительно обеспечивает для оператора больший диапазон регулирования, чем это возможно в случае имеющихся в настоящее время обвязочных машин с гидравлическим приводом. Двухступенчатая операция силового воздействия обеспечивает улучшенную управляемость перемещениями ленты 102. Блок 400 подачи и натяжения может включать в себя бесконтактный датчик, расположенный вблизи колеса 404 для сжатия при основном натяжении. Бесконтактный датчик функционально связан с управляющим устройством 802. Бесконтактный датчик осуществляет контроль сжимающего колеса 404 для основного натяжения в течение выполнения основного натяжения, например, посредством контроля прохождения прорезей в колесе 404 для обнаружения остановки колеса 404. Бесконтактный датчик пере- 10007697 дает сигналы к управляющему устройству 802. Если сигналы от бесконтактного датчика указывают на то, что сжимающее колесо 404 для основного натяжения не поворачивается вследствие проскальзывания ленты 102 на приводном колесе 402 для основного натяжения, то управляющее устройство 802 начинает последовательность выполнения вспомогательного натяжения. Последовательность выполнения вспомогательного натяжения включает в себя сжатие ленты между сжимающим колесом 412 для вспомогательного натяжения и приводным колесом 410 для вспомогательного натяжения. Как показано на фиг. 26, соленоид 470 с для сжатия при вспомогательном натяжении может быть использован для управления величиной натяжения ленты. Далее приводное колесо 410 для вспомогательного натяжения приводят в движение посредством сцепления 620, расположенного в основном приводном узле 600, пока сцепление 620 приводного колеса не начнет проскальзывать. Операция вспомогательного натяжения обеспечивает возможность плотного натяжения ленты 102 вокруг пачки предметов, расположенных на посту обвязывания 120. После натяжения ленты 102 до такой степени, что сцепление 620 колеса проскальзывает, управляющее устройство 802 обеспечивает прохождение заданного периода времени для возможности резания и уплотнения ленты. Как только уплотняющая операция завершена, последовательность выполнения подачи может быть повторена. Одно из преимуществ обвязочной машины 100 заключается в том, что с помощью соленоидов приводят в действие разные сжимающие колеса. Посредством использования сигнала двухступенчатого широтно-импульсного модулирования оператор может управлять соленоидами с возможностью регулирования в течение работы обвязочной машины 100. В течение первой стадии соленоид получает широтноимпульсный модулированный сигнал при постоянном рабочем цикле. На второй стадии соленоидом управляют посредством использования широтно-импульсного модулированного сигнала с рабочим циклом, который оператор может регулировать, например, посредством потенциометра. Поскольку среднее напряжение, получаемое соленоидом, определяется рабочим циклом, изменение рабочего цикла будет изменять величину силы тяги, развиваемой соленоидом. Таким образом, в течение работы обвязочной машины 100 сжимающими колесами можно управлять с возможностью регулирования. Последовательность натяжения, которая была описана выше, обеспечивает достаточную силу воздействия на ленту 102, чтобы тянуть ленту 102 от путевой направляющей 716. Путь 700 выполнен с возможностью плавного и равномерного удаления ленты 102 из путевой направляющей 716. Когда лента 102 натянута вокруг пачки предметов, прямые и угловые крышки с прорезью могут быть открыты, обеспечивая возможность свободного вытягивания ленты 102 из направляющего канала 716. Этому обвязочному действию могут дополнительно способствовать соленоиды 726 открывания пути с приводными звеньями 728, воздействующими на левосторонние и правосторонние углы пути, как показано на фиг. 24. Поскольку соответствующие участки пути механически связаны друг с другом посредством соединительных пальцев, это обеспечивает возможность открывания соленоидами всего пути с донной части. Для более полного понимания изобретения на фиг. 21 пунктирными линиями показано открытое положение крышки 708 с прорезью. После того как лента 102 свободно проходит через направляющий канал 716 и ее тянут вниз вокруг пачки предметов, соленоиды 726 отключают, вызывая тем самым закрывание прямых и угловых крышек с прорезью 708 и 730, соответственно, посредством пружин 732. В этот момент путь 700 готов для того,чтобы вновь подавать ленту 102 после завершения операции обвязывания. V-образная форма направляющего канала 716 в угловом участке 704 обеспечивает то, что удаление ленты начинается в угловых участках 704, а не в прямых участках 702 пути 700. Когда лента 102 удалена с пути 700, V-образная форма направляющего канала 716 в угловом участке 704 приводит к тому, что сначала начинает открываться крышка 730 пути в угловом участке 704. Операция уплотнения ленты. Как только лента 102 достаточным образом натянута вокруг пачки предметов, не свободный конец ленты может быть обрезан, после чего оба конца ленты 102 могут быть уплотнены по отношению друг к другу. Уплотняющая операция начинается тогда, когда несколько кулачков 502 уплотняющей головки в узле 500 начинают вращение, вынуждая левостороннее зажимное устройство 504 прижимать свободный конец ленты 102 к упору 506. Специалистам в данной области техники будет понятно, что обвязочная машина 100 может быть выполнена с возможностью размещения в ней правостороннего зажимного устройства вместо левостороннего зажимного устройства 504. После зажатия ленты 102 в узле 500 с уплотняющей головкой блок 400 подачи и натяжения отводит избыток ленты 102 от пути 700 (т.е. выполняет операцию натяжения, которая обсуждена выше). Кулачки 502 могут действовать в качестве циклоидных кулачков, обеспечивая плавную работу на повышенных скоростях узла 500 с уплотняющей головкой. Термин циклоидный кулачок предполагает кулачок с циклоидным перемещением, создаваемым посредством выполнения функции синусоидального ускорения, которая имеет величину, равную нулю, в ее начале и конце, и интегрирования функции для получения скорости и перемещения следящего элемента кулачка. Кроме того, для увеличения срока службы кулачка углы давления следящего элемента кулачка могут быть доведены до минимума. Когда свободный конец ленты 102 зажат левосторонним зажимным устройством 504, а не свободный конец ленты 102 зажат правосторонним зажимным устройством 508, натяжение, прилагаемое к лен- 11007697 те разными сжимающими колесами, может быть снято. После этого к несвободному концу ленты 102 подводят режущее устройство 514 для резания ленты, создавая при этом второй свободный конец ленты 102. Оба свободных конца ленты 102, которая остается прочно натянутой вокруг пачки предметов, накладываются друг на друга. В одном из вариантов осуществления лента 102, используемая для обвязывания предметов, может иметь наносимое на нее клейкое вещество, активируемое посредством нагревания. Предпочтительно,чтобы находящееся на ленте 102 клейкое вещество наносили на ленту 102 в течение выполнения процесса изготовления ленты. Тепло подводят к ленте посредством введения ножа 510 нагревателя между двумя перекрывающими друг друга концами ленты и слегка прижимают концы к ножу 510 посредством подъема нажимной пластины 512. Затем нажимную пластину 512 незначительно опускают для удаления нагревательного ножа 510 от места нахождения между концами ленты. Далее, нажимную пластину 512 вновь приподнимают для прижатия обоих концов ленты к упору 506 с целью сцепления и охлаждения клейкого вещества. Когда кулачки 502 уплотняющей головки продолжают вращение, нажимная пластина 512 еще раз незначительно опускается, обеспечивая раскрытие упора 506 и освобождение теперь уже уплотненных концов ленты. После того, как лента освобождена, упор 506 закрывают, и цикл обвязывания будет завершен. Последующее описание работы основного приводного узла 600 поможет специалистам в данной области техники лучше понять порядок действия кулачков, а также содержит больше подробностей, касающихся выполнения операции уплотнения. Короче говоря, основной приводной узел 600 управляет вращением кулачков 502, которые, в свою очередь, управляют перемещениями, наряду с другими деталями, упора 506, ножа 510 нагревателя и нажимной пластины 512. Как показано на фиг. 18, приводной двигатель 602 уплотняющей головки приводит в движение компоненты узла 500 с уплотняющей головкой посредством приводного ремня 608 уплотняющей головки и пружинного сцепления 616. Теперь вернемся к фиг. 13, согласно которой вращение основного вала 518 узла с уплотняющей головкой вызывает вращение закрепленных кулачков 502 и выполнение необходимых функций зажатия, уплотнения и резания. В течение первого периода вращения основной вал 518 поворачивается к первому из трех стопоров на пружинном сцеплении 616, обеспечивая зажатие ленты 102 узлом 526 с режущим устройством и зажимным устройством, и выдвижение внутреннего скользящего устройства 520 с пути прохождения ленты. Затем приводной двигатель 602 уплотняющей головки через сцепление для вспомогательного натяжения натягивает ленту вокруг пачки, как обсуждено ранее. Когда натяжение ленты завершено, управляющее устройство 802 посылает импульсы к пружинному сцеплению 616, обеспечивая вращение кулачков 502 во втором периоде вращения. В течение второго периода вращения, который начинает процесс сухого уплотнения, левостороннее зажимное устройство или правостороннее зажимное устройство 504 зажимает ленту непосредственно перед переключателем 516 остановки подачи. Как только лента жестко зажата, натяжение ленты ближе по ходу от путевого узла 700 будет прекращено. Это обеспечивает сигнал к нажимной пластине 512 и режущему устройству 514 для подъема с целью резания ленты 102 и прижатия ленты к ножу 510 нагревателя. Кулачки 502 продолжают вращение на участке выдержки времени, когда клейкое вещество, находящееся на ленте, плавится на ноже 510 нагревателя. После прохождения заданного периода времени для плавления нажимную пластину 512 и режущее устройство 514 незначительно отводят, что обеспечивает отведение ножа 510 нагревателя. Точность и синхронизация последовательности выполнения операции сухого уплотнения важны для получения достаточного количества тепла, чтобы надлежащим образом закрепить ленту без воздействия избыточного тепла и ослабления сцепления ленты. Операция сухого уплотнения, выполняемая с обеспечением точной синхронизации посредством использования закрепленных кулачков, обладает преимуществом, заключающимся в том, что не используют воду на растворимых в воде лентах, так что количеством подводимого тепла можно точно управлять для повторяемого получения прочно и надежно обвязанных предметов. После отведения ножа 510 нагревателя нажимную пластину 512 вновь приподнимают для прижатия друг к другу расплавленного клейкого вещества на двух концах ленты с целью охлаждения и уплотнения. Основной вал 518 уплотняющей головки продолжает вращение в течение третьего периода вращения, пока пусковое устройство (не показано) сцепления не отсоединит пружинное сцепление 616. Узел 500 с уплотняющей головкой остается в этом положении в течение заданного периода времени, пока управляющее устройство 802 вновь не возбудит соленоид (не показан), расположенный внутри пружинного сцепления 616. Продолжающееся вращение кулачков 502 приводит к освобождению нажимной пластины 512 и обеспечивает возможность перемещения левостороннего и правостороннего зажимных устройств 504 и 508 назад в их исходное положение. Затем один из кулачков 502 поворачивает упор 506 от линии прохождения ленты за пару съемников 530. Когда упор 506 поворачивается, съемники 530 сталкивают ленту с упора 506. После этого лента 102 будет находиться вне узла 500 с уплотняющей головкой,упор 506 закрывается и кулачки 502 достигают своего исходного положения. При нахождении кулачков 502 в их исходном положении пружинное сцепление 616 достигает третьего и конечного стопора, при этом выключатель 516 (см. фиг. 13) исходного положения посылает сигналы к управляющему устройству 802 для начала выполнения еще одной последовательности подачи.- 12007697 Подробное описание приведенных выше вариантов осуществления конструкции не является исчерпывающим описанием всех вариантов, которые, как полагают изобретатели, должны находиться в объеме изобретения. Специалистам в данной области техники будет очевидно, что некоторые элементы описанных выше вариантов осуществления могут быть по-разному объединены или исключены для создания дополнительных вариантов, и такие дополнительные варианты будут находиться в пределах объема и идей изобретения. Специалистам в данной области техники также будет очевидно, что описанные выше варианты осуществления могут быть объединены, как в целом, так и частично, с известными способами для создания дополнительных вариантов, находящихся в пределах объема и идей изобретения. Операция замены ленты. Когда лента катушки 214 исчерпана, далее не будет происходить приведение в действие переключателя 222 выпуска ленты, что приводит к остановке обвязочной машины 100, пока катушка 214 не будет пополнена лентой. Цепь торможения используют для предотвращения втягивания двигателем 310 накопителя свободного конца ленты 102 в накопитель 300. Остающаяся свободная хвостовая часть ленты затем может быть вытянута из накопителя 300 перед установкой новой катушки 214 с лентой. Пустая катушка 214 для ленты может быть заменена посредством удаления наружной ступицы 208 и последующего удаления катушки 214. После этого может быть установлена новая катушка 214 с лентой 102, намотанной в направлении по часовой стрелке. Наконец, может быть надежно повторно затянута гайка, которая крепит наружную ступицу 208. Таким образом, хотя здесь в иллюстративных целях описаны конкретные варианты осуществления изобретения и его примеры, в пределах объема изобретения возможны различные эквивалентные модификации, которые будут очевидны специалистам в данном уровне техники. Приведенные здесь идеи изобретения могут быть применены к другим способам и устройствам, предназначенным для обвязывания пачек предметов, а не только к способам и устройствам для обвязывания пачек, описанным выше и показанным на чертежах. В основном, в последующих пунктах формулы изобретения используемые термины не следует истолковывать как ограничивающие изобретение конкретными вариантами осуществления, раскрытыми в описании. Соответственно, изобретение не ограничено приведенным выше содержанием; а объем определен приведенными далее пунктами формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Узел направления ленты, используемый в обвязочной машине, предназначенный для направления ленты в накопитель и содержащий первый элемент; второй элемент, соединенный с возможностью перемещения с первым элементом, при этом второй элемент имеет криволинейную поверхность, выровненную со входом для приема ленты, причем первый элемент выполнен с возможностью перемещения относительно второго элемента между первой конфигурацией, при которой лента приводится в движение между криволинейной поверхностью и роликами, и второй конфигурацией, при которой лента не подвержена воздействиям и свободно перемещается в накопитель; и множество роликов, соединенных с возможностью вращения с первым элементом и сконфигурированных таким образом, чтобы следовать по пути, комплементарному по меньшей мере части криволинейной поверхности. 2. Узел направления ленты по п.1, в котором криволинейная поверхность является выпуклой и ориентированной по направлению к накопителю для придания ленте первоначального изгиба, если узел имеет первую конфигурацию, так что лента перемещается в накопитель, когда узел перемещается во вторую конфигурацию. 3. Узел направления ленты по п.1, в котором второй элемент выполнен с возможностью перемещения к первому элементу, когда узел перемещается в первую конфигурацию, и с возможностью перемещения от первого элемента, когда узел перемещается во вторую конфигурацию. 4. Узел направления ленты по п.1, дополнительно содержащий исполнительный механизм для выборочного перемещения узла между первой и второй конфигурациями. 5. Узел направления ленты по п.1, в котором кривая, пересекающая соответствующую осевую линию роликов, является, по существу, подобной по меньшей мере части криволинейной поверхности второго элемента. 6. Узел направления ленты для направления ленты, содержащий первый элемент; множество роликов, установленных с возможностью вращения на первом элементе; второй элемент, имеющий криволинейную поверхность; и исполнительный механизм для поступательного перемещения первого элемента либо в первое положение, либо во второе положение, при этом первым положением является положение, при котором первый элемент находится в непосредственной близости от второго элемента для обеспечения взаимодействия множества роликов с криволинейной поверхностью второго элемента для принудительного- 13007697 направления ленты по меньшей мере по части криволинейной поверхности, а вторым положением является положение, при котором первый элемент отстоит от второго элемента. 7. Узел направления ленты по п.6, в котором первый элемент присоединен с возможностью смещения ко второму элементу. 8. Узел направления ленты для направления ленты, содержащий первый элемент; множество роликов, установленных с возможностью вращения на первом элементе; второй элемент, имеющий криволинейную поверхность; и исполнительный механизм для перемещения первого элемента либо в первое положение, либо во второе положение, при этом первым положением является положение, при котором направляющий канал расположен между множеством роликов и криволинейной поверхностью второго элемента для принудительного направления ленты по меньшей мере по части криволинейной поверхности, а вторым положением является положение, при котором первый элемент отстоит от второго элемента так, чтобы устранить направляющий канал. 9. Узел направления ленты, содержащий поверхность, имеющую криволинейную часть; ролики, взаимодействующие с поверхностью для направления ленты по криволинейной части поверхности; и исполнительный механизм для перемещения роликов от поверхности для обеспечения перемещения ленты от криволинейной части поверхности в накопитель. 10. Способ направления ленты в накопитель обвязочной машины, при котором направляют ленту в область, образованную первым элементом и вторым элементом, причем второй элемент имеет криволинейную поверхность, а к первому элементу присоединено с возможностью вращения множество роликов, при этом ролики расположены по пути, по существу, комплементарному по меньшей мере части криволинейной поверхности второго элемента; и перемещают первый элемент непосредственно ко второму элементу для приведения в движение ленты между криволинейной поверхностью второго элемента и множеством роликов, присоединенных с возможностью вращения к первому элементу. 11. Способ по п.10, при котором дополнительно придают ленте первоначальный изгиб посредством ее проведения через область по направлению к накопителю.

МПК / Метки

МПК: B65B 13/06, B65B 13/32, B65B 13/22, B65B 13/18

Метки: пачки, вокруг, устройство, способы, предметов, ленты, наложения

Код ссылки

<a href="https://eas.patents.su/24-7697-ustrojjstvo-i-sposoby-dlya-nalozheniya-lenty-vokrug-pachki-predmetov.html" rel="bookmark" title="База патентов Евразийского Союза">Устройство и способы для наложения ленты вокруг пачки предметов</a>

Предыдущий патент: Двигатель с вращающимся соплом камеры сгорания

Следующий патент: Усовершенствования, относящиеся к нанесению покрытия на обёртку стержней

Случайный патент: Лотерейная игра