Термоотверждаемая композиция для композитных деталей и вспенивающихся покрытий

Формула / Реферат

1. Термоотверждаемая композиция, отличающаяся тем, что она свободна от галогенированных добавок и галогенированных фрагментов в своих составляющих, и тем, что она включает в себя:

a) на 100 вес.ч. смолы в расчете на вес сухой смолы (без разбавителя), содержащей:

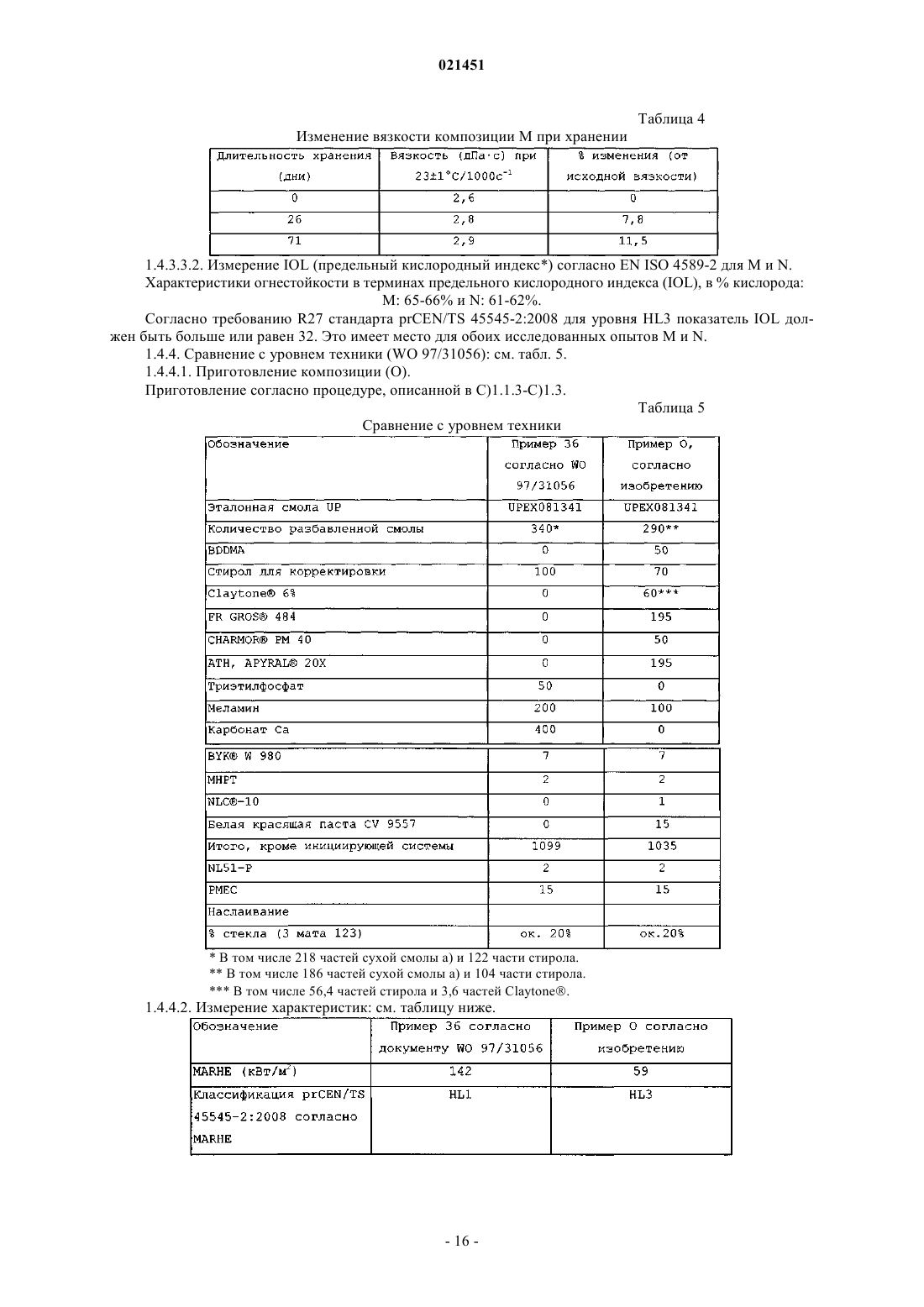

a1) по меньшей мере один ненасыщенный сложный полиэфир, имеющий кислотное число ниже 10, и/или

а2) по меньшей мере один виниловый эфир;

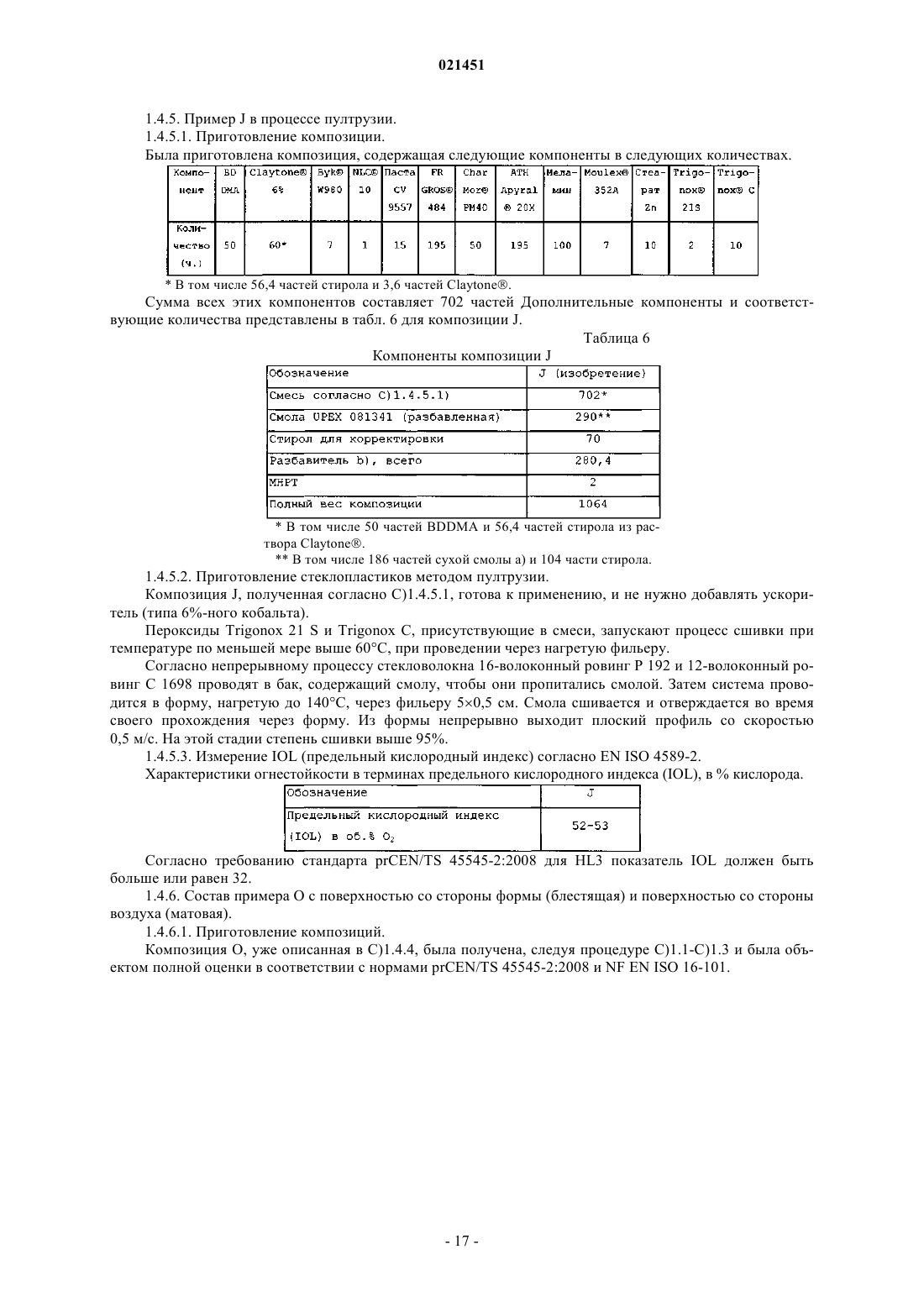

b) 40-200 вес.ч. по меньшей мере одного реакционноспособного разбавителя, выбранного из мономеров с этиленовой ненасыщенностью, способных к сополимеризации с указанной смолой;

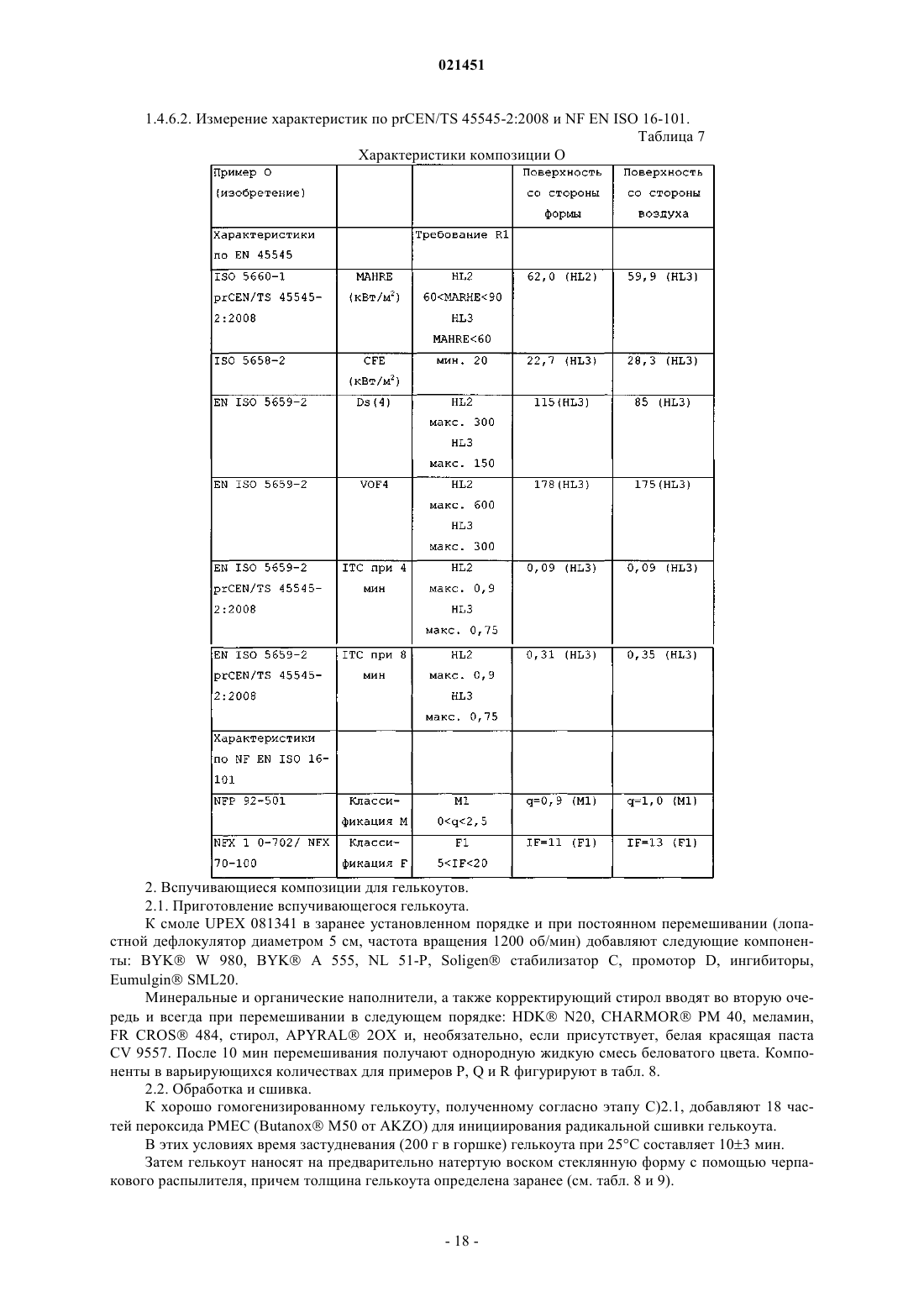

c) 20-110 вес.ч. по меньшей мере одной добавки, расширяющейся при термическом разложении, выбранной из меламина и его производных, которые, в свою очередь, выбраны из мелама, мелема, мелона, цианурата меламина, фосфата меламина и бората меламина; гуанидина, глицина, мочевины, триизоциануратов, азодикарбонамида;

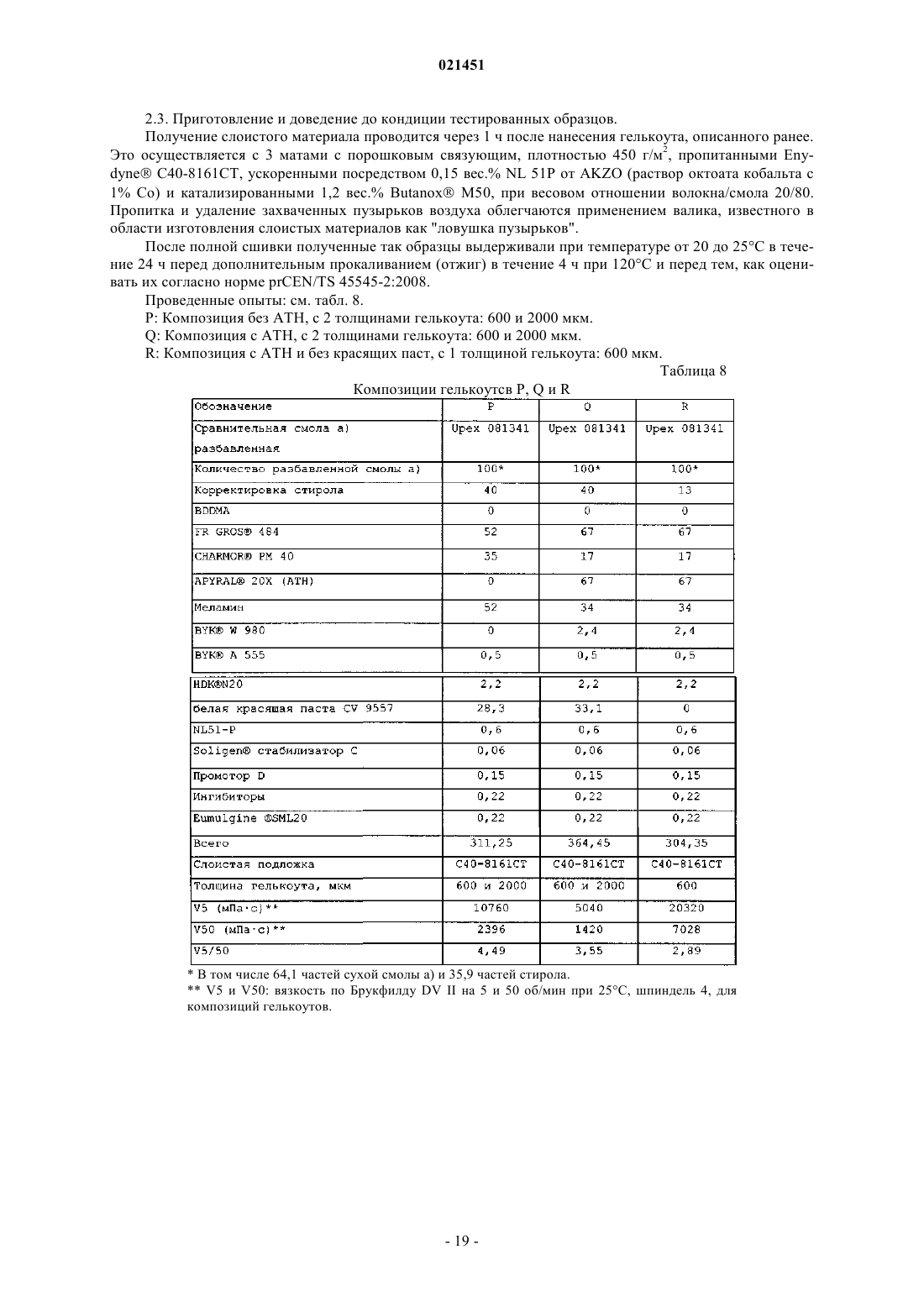

e) 10-80 вес.ч. по меньшей мере одной добавки-предшественника карбонизации, выбранной из мультифункциональных полиолов;

f) 50-200 вес.ч. по меньшей мере соединения, выбранного по меньшей мере из одного производного фосфора, выбранного из фосфонатов и/или фосфатов, и/или соответствующих кислот и/или солей, или красного фосфора, и/или по меньшей мере одного производного борной кислоты, представляющего собой борат аммония,

и тем, что указанный сложный полиэфир a1) имеет в основе кислотный компонент, содержащий по меньшей мере 60 мол.% малеиновой кислоты и/или малеинового ангидрида, и полиольный компонент, содержащий по меньшей мере 70 мол.% пропиленгликоля, причем возможный остаток выбран из дипропиленгликоля, и/или этиленгликоля, и/или диэтиленгликоля, и/или неопентилгликоля, и/или 2-метилпропандиола, и/или бутандиолов (BD), и/или пентандиолов (PD), и/или гександиолов (HD).

2. Термоотверждаемая композиция по п.1, дополнительно содержащая d) до 250 вес.ч. тригидрата алюминия.

3. Термоотверждаемая композиция по п.1 или 2, отличающаяся тем, что по меньшей мере один виниловый эфир выбран из виниловых эфиров, производных эпоксидированных фенолформальдегидных смол.

4. Термоотверждаемая композиция по пп.1, 2 или 3, отличающаяся тем, что по меньшей мере один реакционноспособный разбавитель выбран из мономеров с этиленовой ненасыщенностью, способных к сополимеризации с указанной смолой, выбранных из (мет)акриловых, и/или виниловых, и/или аллиловых мономеров.

5. Термоотверждаемая композиция по любому из пп.1-4, отличающаяся тем, что компонент b) состоит из или содержит компонент b1), состоящий из или содержащий по меньшей мере один ароматический виниловый или аллиловый мономер, и, необязательно, компонент b) состоит из или содержит компонент b2), состоящий из или содержащий по меньшей мере один мультифункциональный (мет)акриловый мономер с функциональностью от 2 до 4.

6. Термоотверждаемая композиция по любому из пп.1-5, отличающаяся тем, что указанный компонент е) выбран из мультифункциональных полиолов с функциональностью по меньшей мере 4, предпочтительно выбранных из сахаров, крахмала, картофельного крахмала, пентаэритрита (PET) и/или производных PET, и/или эритрита, и/или сорбита, более предпочтительно из пентаэритрита и/или производных PET, наиболее предпочтительно из пентаэритрита.

7. Термоотверждаемая композиция по любому из пп.1-6, отличающаяся тем, что компонент f) выбран из фосфонатов и/или фосфатов и/или соответствующих кислот и/или солей или красного фосфора, предпочтительно f) выбран из фосфатов мочевины или аммония, более предпочтительно из полифосфатов аммония и наиболее предпочтительно из полифосфатов аммония с количеством n звеньев по меньшей мере 1000.

8. Термоотверждаемая композиция по пп.1-7, отличающаяся тем, что она дополнительно содержит g) по меньшей мере один оксид металла, такой как TiO2, в виде концентрированной пасты, в частности, с содержанием металлического оксида до 25, более предпочтительно от 2 до 25, наиболее предпочтительно от 2 до 6 вес.ч.;

h) другие добавки и наполнители, выбранные из реологических добавок, таких как пирогенный кремнезем или глины/бентониты, или добавок для снижения усадки, или диспергирующих добавок (ПАВ), или смачивателей, или добавок, препятствующих прилипанию к форме, пигментов, красящих паст или минеральных наполнителей, таких как карбонат кальция или тальк (силикат магния, содержащий две гидроксильные группы), или бемита (оксидгидроксид алюминия AlO(OH));

i) усилители на основе натуральных и синтетических волокон и соответствующих тканей, предпочтительно усилители, выбранные из волокон, филаментов, матов и тканей из стекла или углеродных или полиамидных волокон, в последнем случае предпочтителен ароматический полиамид.

9. Термоотверждаемая композиция по любому из пп.1-8, отличающаяся тем, что ее вязкость составляет менее 1500 мПа×с, предпочтительно менее 1000 мПа×с и более предпочтительно менее 500 мПа×с, причем вязкость измерена при 23°С и градиенте сдвига 1000 с-1.

10. Термоотверждаемая композиция по любому из пп.1-9, отличающаяся тем, что реакционноспособный разбавитель b) содержит:

b1) мономер, представляющий собой:

b1а) по меньшей мере один ароматический виниловый или аллиловый мономер, выбранный из стирола, и/или винилтолуолов, и/или трет-бутилстирола, и/или дивинилбензолов, дивинилтолуолов и/или диаллилфталатов, и, возможно

b1b) по меньшей мере, монофункциональный (мет)акриловый мономер, предпочтительно выбранный из метакриловых мономеров; и, необязательно

b2) по меньшей мере один мультифункциональный (мет)акриловый мономер, содержащий по меньшей мере 2, предпочтительно от 2 до 4, более предпочтительно от 2 до 3 (мет)акриловых функциональных групп.

11. Термоотверждаемая композиция по п.10, отличающаяся тем, что весовая доля b2) составляет от 2 до 60%, предпочтительно от 2 до 40%, более предпочтительно от 5 до 30% от общего веса компонента b).

12. Термоотверждаемая композиция по п.10 или 11, отличающаяся тем, что мультифункциональный (мет)акриловый мономер b2) выбран из бутандиол ди(мет)акрилата (BDD(M)A), бутангликоль-1,3 ди(мет)акрилата (BGD(M)A), триметилолпропан три(мет)акрилата (ТМРТ(М)А), этиленгликоль ди(мет)акрилата (EGD(M)A), диэтиленгликоль ди(мет)акрилата (DEGD(M)A), гексаметиленгликоль ди(мет)акрилата (HMD(M)A), пентаэритрит тетра(мет)акрилата (РЕТТ(М)А) или неопентилгликоль ди(мет)акрилата (NPGD(М)А).

13. Термоотверждаемая композиция по любому из пп.10-12, отличающаяся тем, что указанный мультифункциональный (мет)акриловый мономер b2) является бутандиол-1,4-ди(мет)акрилатом (BDD(M)A).

14. Термоотверждаемая композиция по любому из пп.5-13, отличающаяся тем, что указанный мультифункциональный (мет)акриловый мономер b2) является метакриловым мономером.

15. Термоотверждаемая композиция по любому из пп.1-14, отличающаяся тем, что указанный ненасыщенный сложный полиэфир a1) имеет в основе кислотный компонент, содержащий от 60 до 100%, предпочтительно на 100 мол.% состоящий из малеиновой кислоты и/или малеинового ангидрида, причем остаток до 100% предпочтительно является орто- и/или изофталевой кислотой или ее ангидридом.

16. Термоотверждаемая композиция по любому из пп.1-15, отличающаяся тем, что полиольный компонент указанного сложного полиэфира содержит от 70 до 100 мол.% пропиленгликоля (PG), предпочтительно на 100% состоит из PG.

17. Термоотверждаемая композиция по любому из пп.1-16, отличающаяся тем, что указанный сложный полиэфир a1) имеет в основе кислотный компонент, состоящий на 100 мол.% из малеиновой кислоты и/или малеинового ангидрида, и полиольный компонент, состоящий на 100 мол.% из пропиленгликоля.

18. Термоотверждаемая композиция по любому из пп.1-17, отличающаяся тем, что смола а) выбрана из сложных полиэфиров a1).

19. Термоотверждаемая композиция по любому из пп.1-17, отличающаяся тем, что смола а) выбрана из указанных виниловых эфиров а2), производных эпоксидированных фенолформальдегидных смол, предпочтительно выбрана из виниловых эфиров, производных эпоксиноволачных смол.

20. Термоотверждаемая композиция по любому из пп.1-17, отличающаяся тем, что указанная смола а) выбрана из комбинаций по меньшей мере одного сложного полиэфира a1) по меньшей мере с одним виниловым эфиром а2), предпочтительно с виниловым эфиром, производным эпоксидированной фенолформальдегидной смолы, более предпочтительно из эпоксиноволачной смолы.

21. Термоотверждаемая композиция по любому из пп.1-20, отличающаяся тем, что она содержит компонент d), определенный в п.2, в количестве до 175 частей на 100 частей указанной смолы а).

22. Термоотверждаемый состав для получения термоотверждаемой композиции, определенной в одном из пп.1-21, отличающийся тем, что он включает в себя:

a) на 100 вес.ч. смолы в расчете на вес сухой смолы (без разбавителя), содержащей:

a1) по меньшей мере один ненасыщенный сложный полиэфир, имеющий кислотное число ниже 10, и/или

а2) по меньшей мере один виниловый эфир;

b) 40-200 вес.ч. по меньшей мере одного реакционноспособного разбавителя, выбранного из мономеров с этиленовой ненасыщенностью, способных к сополимеризации с указанной смолой.

23. Способ получения термоотверждаемой композиции по любому из пп.1-21, отличающийся тем, что он включает стадию смешения состава по п.22 с указанными компонентами c)-i), определенными в пп.1, 2 и 8.

24. Формовочный состав, отличающийся тем, что он содержит по меньшей мере одну термоотверждаемую композицию по любому из пп.1-21.

25. Состав по п.24, отличающийся тем, что он представляет собой формовочный состав для композитных деталей, выбранный из состава для объемного прессования ВМС (Bulk Molding Compounds), технологичного формовочного состава АМС (Advanced Molding Compound), непрерывного импрегнированного состава CIC (Continuous Impregnating Compound).

26. Состав по п.24, отличающийся тем, что он представляет собой состав для покрытия слоистых материалов и композитных деталей пултрузией, или поливом, или напылением, или контактным способом, или инфузией, или центрифугированием, или инжекцией/прессованием (RTM), или способом с намоткой филаментов, или непрерывной пропиткой.

27. Состав по п.24, отличающийся тем, что он представляет собой состав структурного клея для сборки композитных деталей.

28. Состав по п.24, отличающийся тем, что он представляет собой состав для покрытий поверхности (гелькоутов) или отделочных покрытий (топкоутов), возможно окрашенный.

29. Применение термоотверждаемой композиции по любому из пп.1-21 для изготовления огнестойких готовых продуктов.

30. Применение по п.29, отличающееся тем, что продукт выбран из отлитых композитных деталей, других слоистых композитных деталей, структурных клеев, мастик или покрытий поверхности (гелькоутов) или наружных отделочных покрытий (топкоутов).

31. Применение по п.29 или 30, отличающееся тем, что готовый продукт относится к области транспорта, предпочтительно автомобильного, железнодорожного, морского и авиационного транспорта, к области строительства, предпочтительно к области гражданского строительства и строительства общественных сооружений, таких как мосты и туннели, или к области зон рекреации и городского оборудования.

32. Применение по любому из пп.29-31, отличающееся тем, что продукт относится к железнодорожному транспорту.

33. Огнестойкий готовый продукт, отличающийся тем, что он является результатом сшивки по меньшей мере одной термоотверждаемой композиции по одному из пп.1-21.

34. Огнестойкий продукт по п.33, отличающийся тем, что он выбран из покрытий, мастик, структурных клеев, покрытий поверхности (гелькоутов) и наружных отделочных покрытий (топкоутов).

35. Огнестойкий продукт по п.33, отличающийся тем, что он обладает вспучивающимися огнеупорными характеристиками, отвечающими, по меньшей мере, критерию HL2, более предпочтительно критериям HL2 и HL3 согласно требованию R1 стандарта prCEN/TS 45545-2:2008.

36. Огнестойкий готовый продукт, полученный в результате сшивки по меньшей мере одной термоотверждаемой композиции по любому из пп.15-17.

37. Огнестойкий продукт по п.36, выбранный из отлитых или слоистых композитных деталей, покрытий и аппликаций структурных клеев, мастик, покрытий поверхности (гелькоутов) и наружных отделочных покрытий (топкоутов).

38. Огнестойкий продукт по п.36, отличающийся тем, что он обладает огнеупорными характеристиками, отвечающими критериям M1F1 согласно норме NF 16-101, предпочтительно, по меньшей мере, критерию HL2 согласно требованию R1 стандарта prCEN/TS 45545-2:2008.

39. Огнестойкий продукт по п.36 или 37, отличающийся тем, что он выбран из покрытий поверхности (гелькоутов) или наружных отделочных покрытий (топкоутов) и обладает вспучивающимися огнеупорными характеристиками, отвечающими по меньшей мере критерию HL2, более предпочтительно критерию HL3 согласно требованию R1 стандарта prCEN/TS 45545-2:2008.

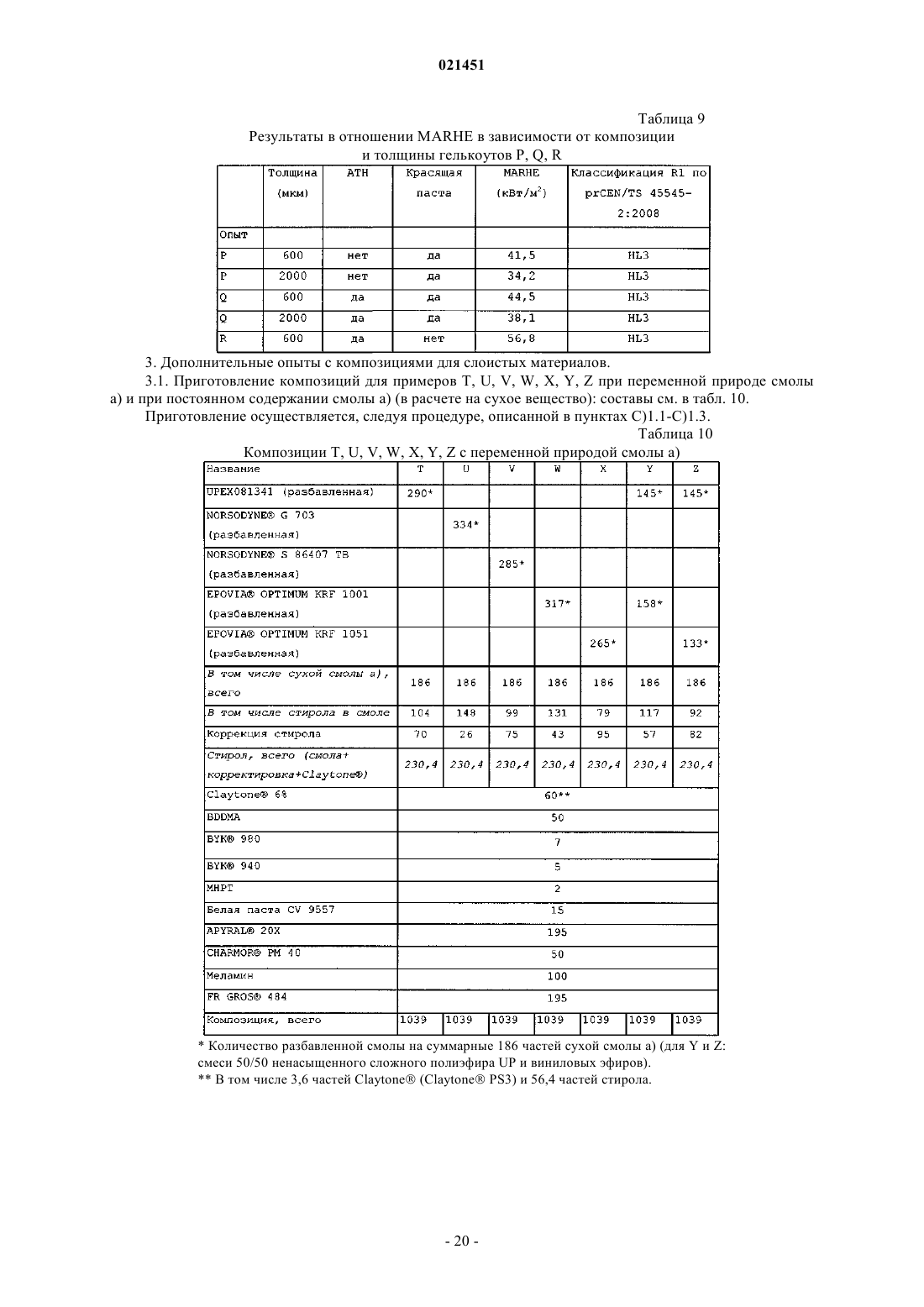

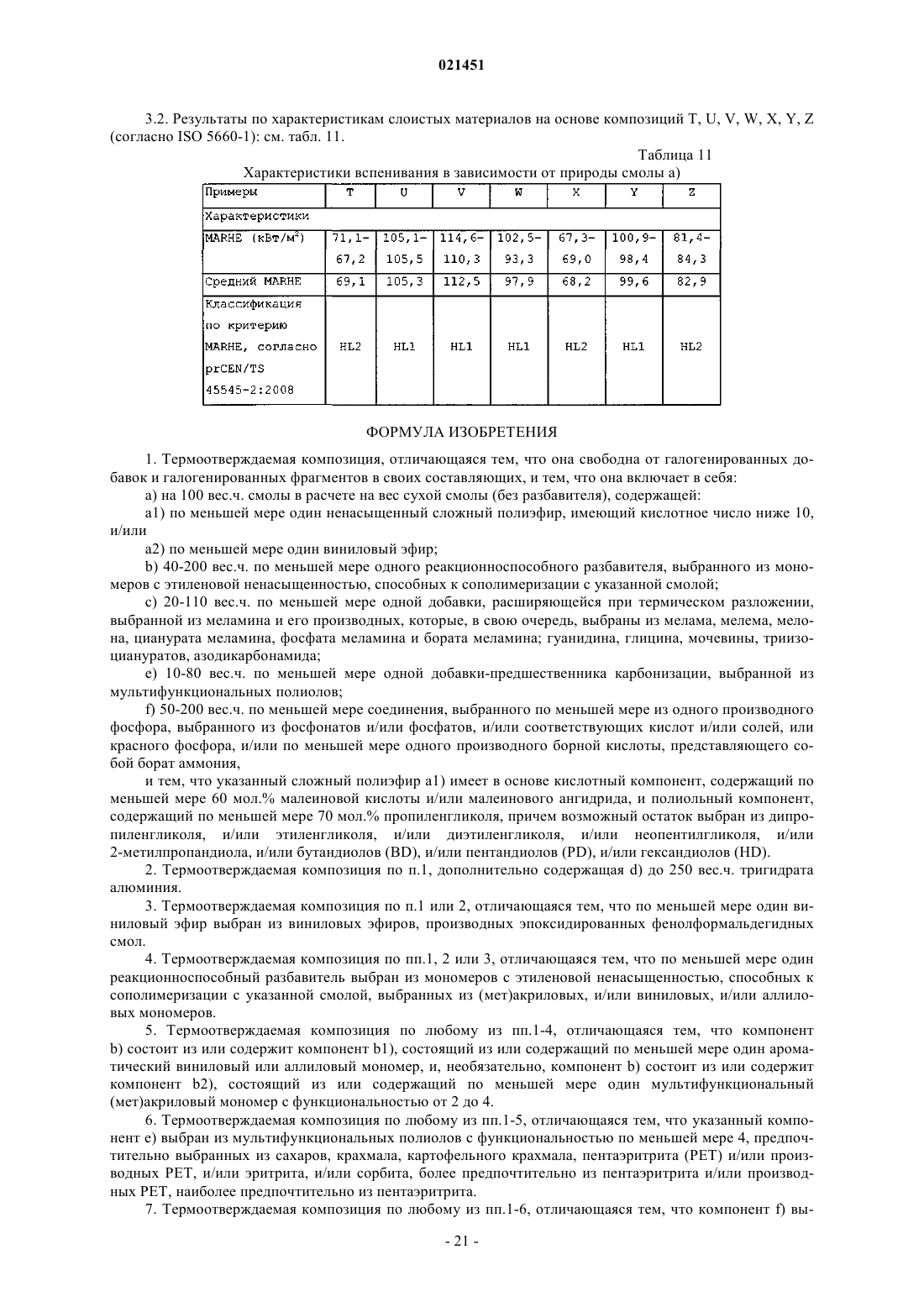

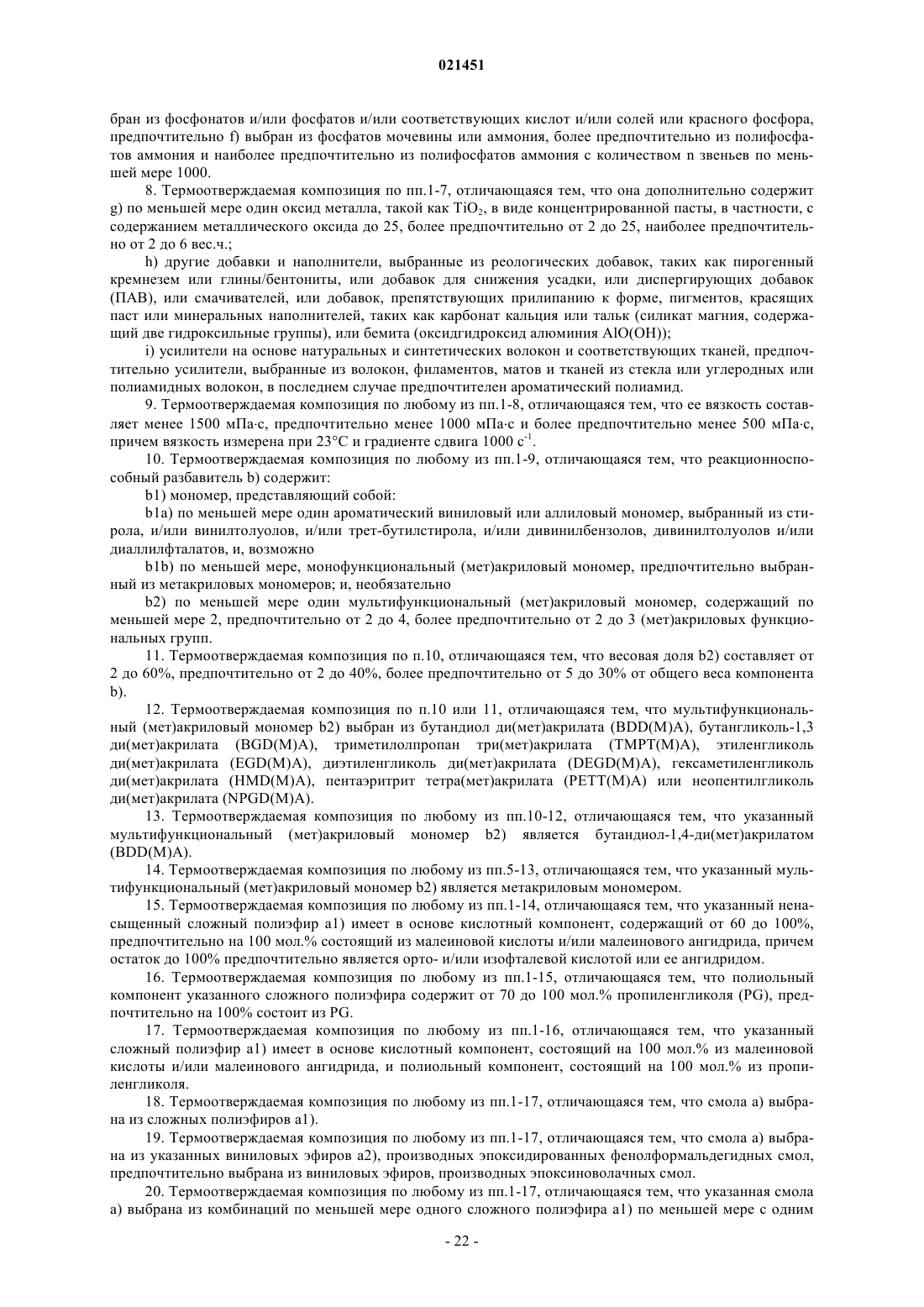

Текст

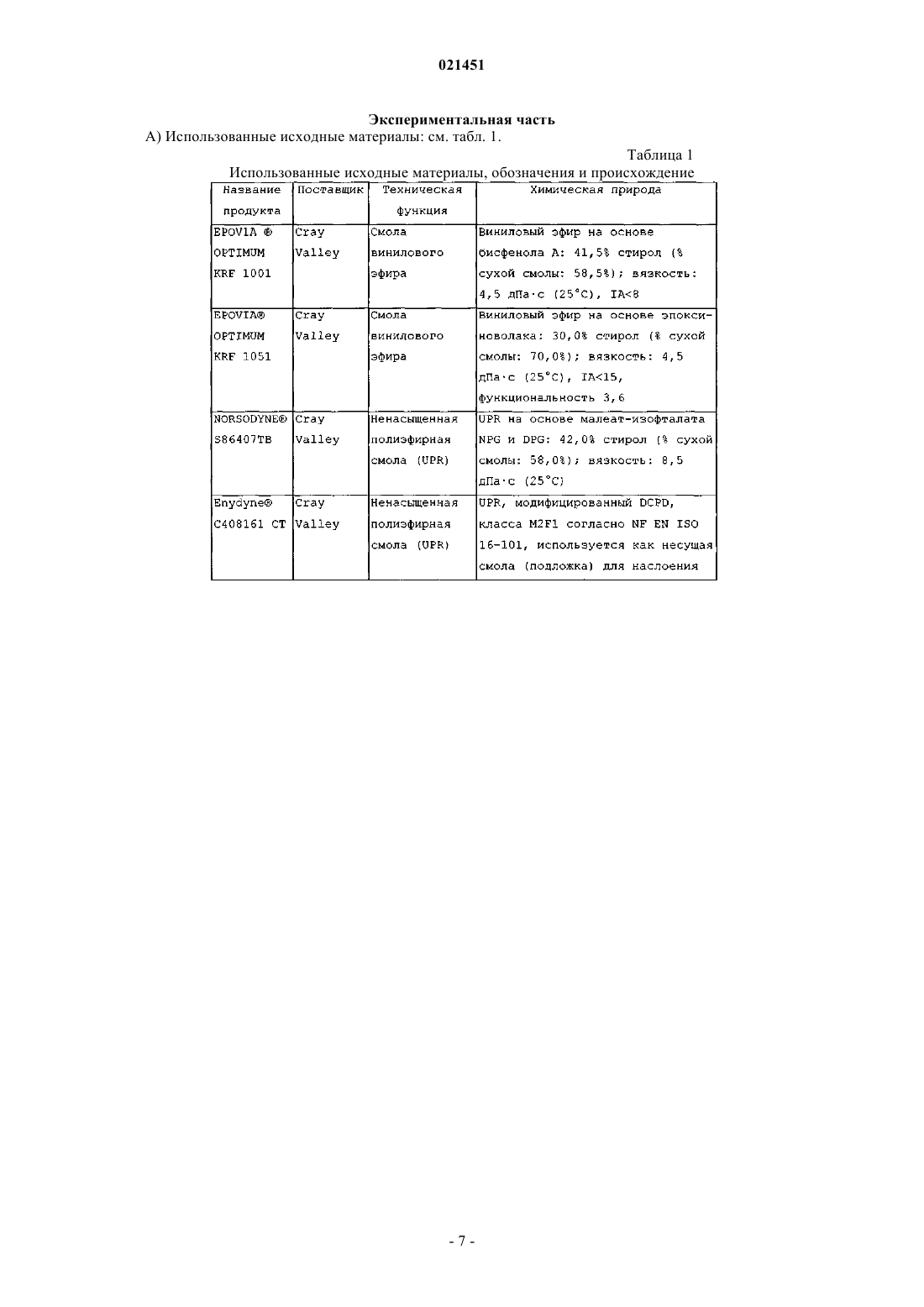

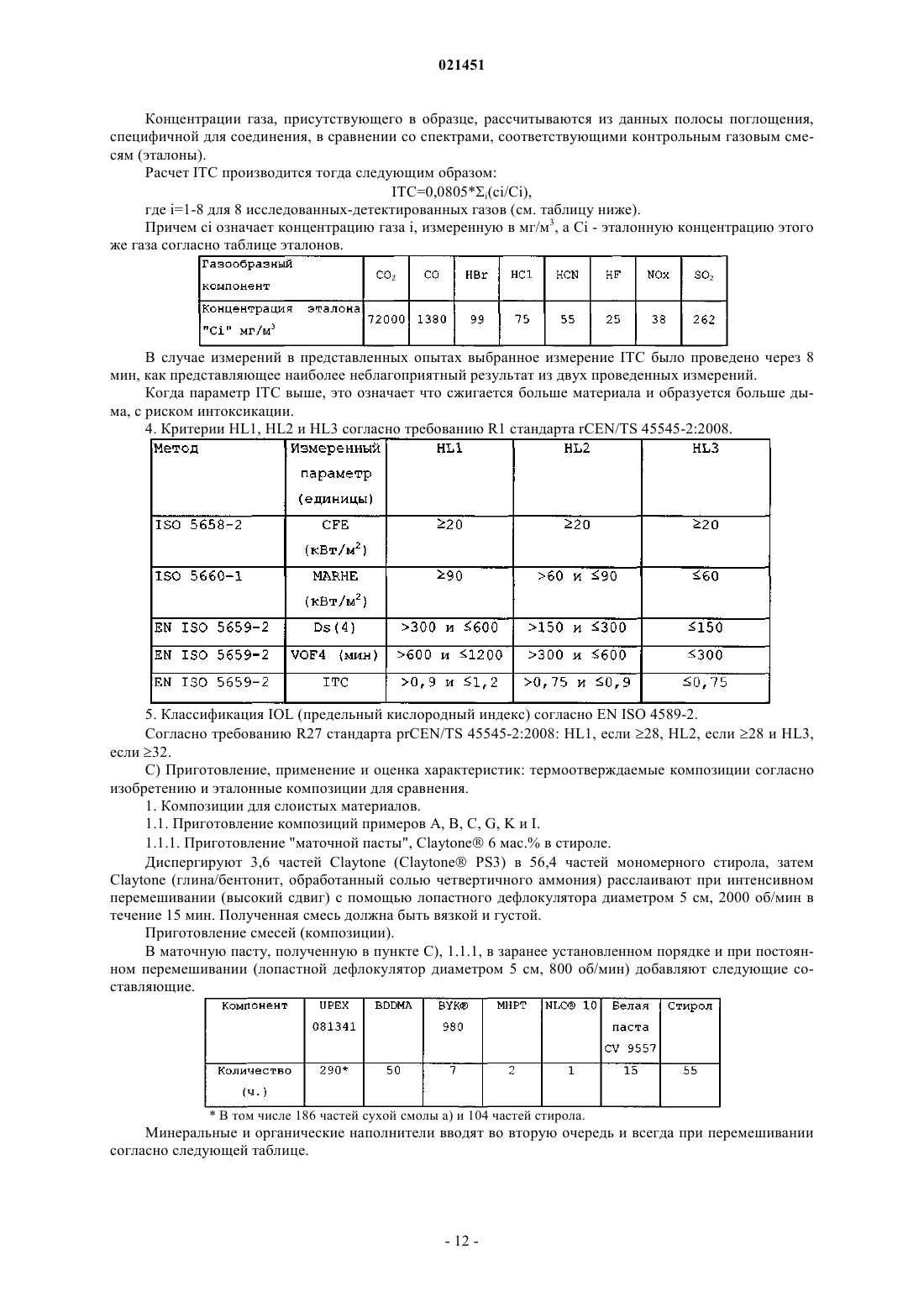

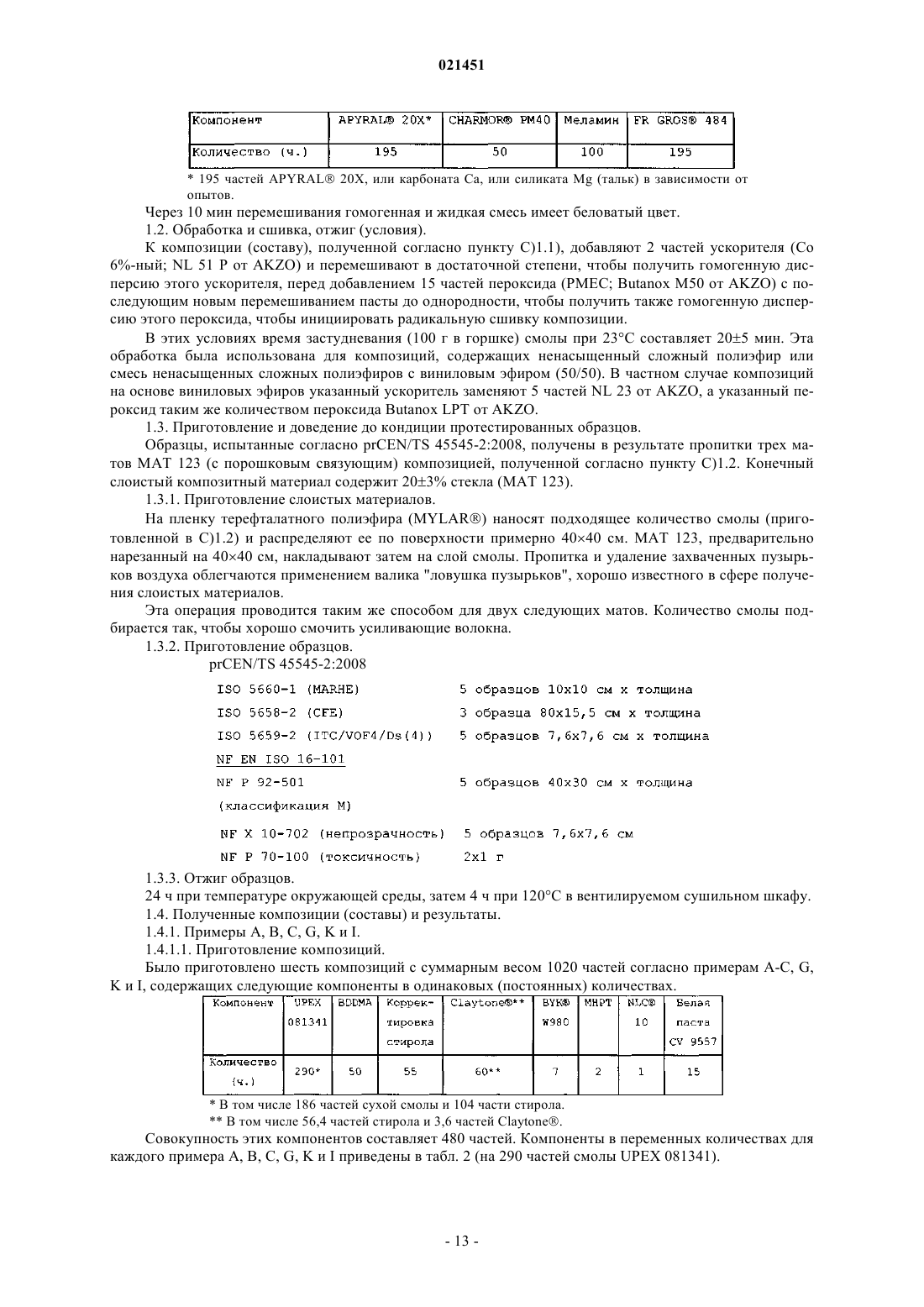

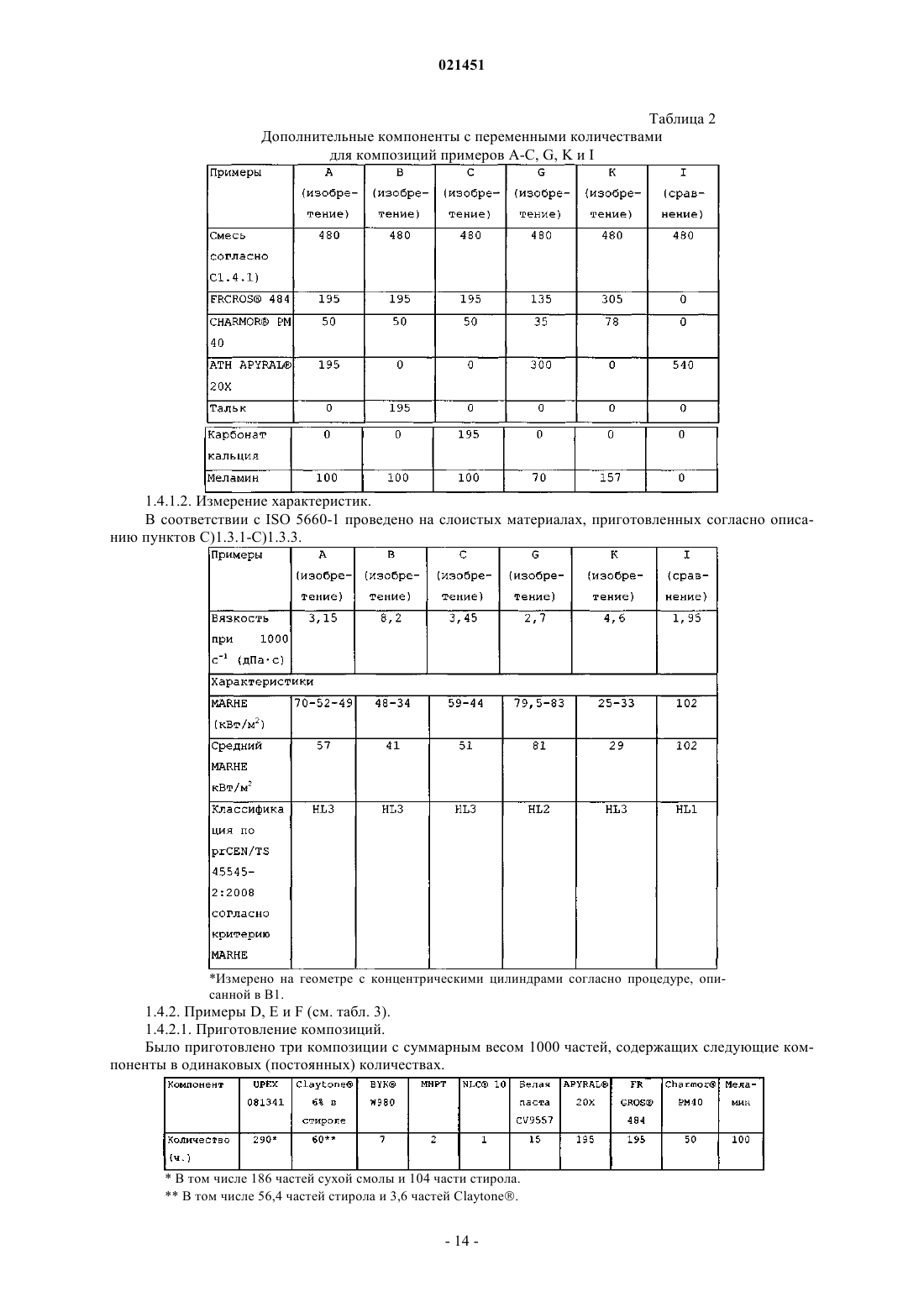

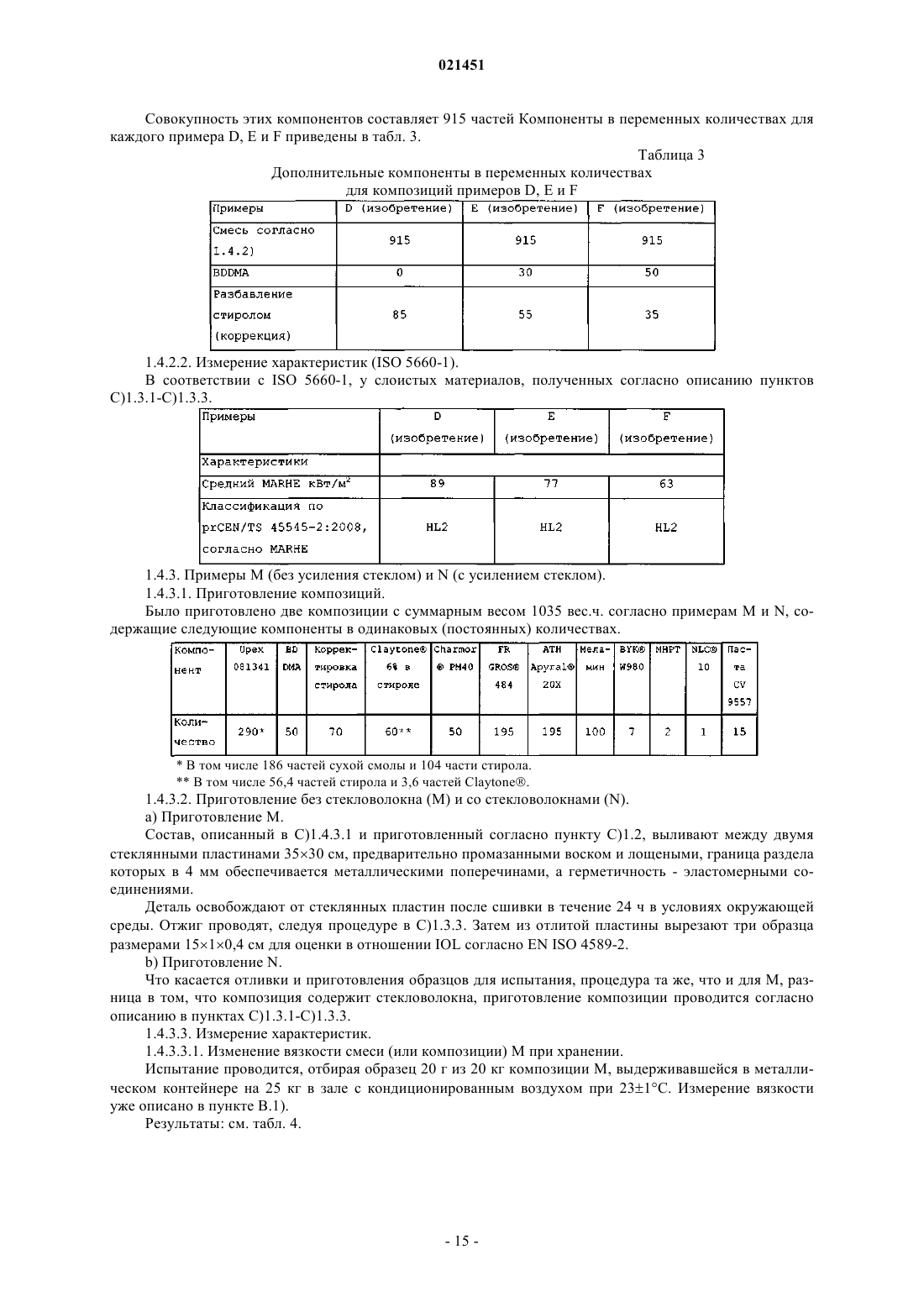

ТЕРМООТВЕРЖДАЕМАЯ КОМПОЗИЦИЯ ДЛЯ КОМПОЗИТНЫХ ДЕТАЛЕЙ И ВСПЕНИВАЮЩИХСЯ ПОКРЫТИЙ Изобретение относится к термоотверждаемой композиции для огнестойких или вспенивающихся композитных деталей, не содержащей никаких добавок галогенов и галогенированных структур в своих компонентах и содержащей а) 100 вес.ч. сухой смолы, содержащейa1) ненасыщенный сложный полиэфир с кислотным числом ниже 10 и/или а 2) виниловый эфир;b) 40-200 вес.ч. реакционноспособного разбавителя, выбранного из мономеров с этиленовой ненасыщенностью; с) 20-110 вес.ч. терморасширяющейся добавки, выбранной из меламина и его производных, гуанидина, глицина, мочевины, триизоциануратов, азодикарбонамида; d) 0-250 вес.ч. тригидрата алюминия; е) 10-80 вес.ч. добавки-предшественника карбонизации, выбранной из мультифункциональных полиолов; f) 50-200 вес.ч. соединения, выбранного из производного фосфора и/или производного борной кислоты; g) необязательно, по меньшей мере один оксид металла; h) необязательно, другие добавки и наполнители, i) необязательно, усилители на основе натуральных и синтетических волокон и соответствующих тканей, причем кислотный компонент полиэфира a1) содержит по меньшей мере 60 мол.% малеиновой кислоты и/или малеинового ангидрида, а полиольный компонент содержит по меньшей мере 70 мол.% пропиленгликоля. Эти композиции применяются в области транспорта, строительства, сооружений общественного значения, гражданского строительства, для зон рекреации или городского оборудования, с вспучивающимися композитными деталями или покрытиями, отвечающими, по меньшей мере,критерию HL2 согласно требованию R1 стандарта prCEN/TS 45545-2:2008. Настоящее изобретение относится к термоотверждаемым композициям, в частности для вспениваемых композитных деталей, составу-предшественнику для получения указанной термоотверждаемой композиции, способу получения, применению этих термоотверждаемых композиций, в частности, в области транспорта, строительства, гражданского строительства, сооружений общественного значения, для зон рекреации или городского оборудования, а также к готовым продуктам, таким как композитные детали, покрытия, мастики, структурные клеи, гелькоуты (покрытия поверхности) и топкоуты (наружные отделочные покрытия) на основе этих композиций. Применение материалов на основе термоотверждаемых композиций в этой области расширяется изза выигрыша в весе и энергии при улучшенных механических характеристиках. С другой стороны, требование все более и более строгих норм безопасности в этой области применения усиливает потребность,и так уже значительную, в применении материалов с повышенными характеристиками, имеющих значительно улучшенную огнестойкость в отсутствие галогенов, в частности потребность во вспенивающихся материалах для все более и более специфических приложений. Способности вспениваться сложно достичь, особенно для термоотверждаемой композиции, по разным причинам, связанным со сложностью явления, а также с зависимостью глобального характера вспенивания от многих факторов или более частных характеристик, которые a priori трудно совместить. Улучшение характеристик вспенивания согласно настоящему изобретению как для заявленного композитного материала, так и для термоотверждаемой композиции, из которой он получен, должно удовлетворять определенным требованиям и критериям, таким как следующие: высокая способность размягчаться и вспениваться в результате повышения температуры, чтобы можно было образовать вспененную оболочку, изолирующую от источника тепла и от кислорода; достаточная когезионная прочность этой оболочки, которая должна иметь однородную и гомогенную вспененную структуру, имеющую хорошую механическую прочность; характеристика вспенивания, которая удовлетворяет, по меньшей мере, уровню HL2, предпочтительно уровню HL3, согласно требованию R1 стандарта prCEN/TS 45545-2:2008, при полном отсутствии галогенов в термоотверждаемой композиции и полном отсутствии канцерогенных, мутагенных и репротоксичных соединений (CMR) и при снижении токсичности и непрозрачности образованных дымов,в частности, для деталей из слоистого материала характеристика вспенивания, не зависящая от качества поверхности, открытой огню. Также, в частности, для некоторых предпочтительных композиций необходимо: стабильность при хранении термоотверждаемой композиции, приводящая к конечному композиционному материалу со стабильностью, выраженной в терминах минимального повышения вязкости при длительности хранения до 2 месяцев, соответствующую повышению менее или равному 15% по сравнению с исходной вязкостью. Это требование связано с легкостью в обращении и обработке термоотверждаемой композиции при ее применении; классификация M1F1 согласно норме NF EN ISO 16-101 с рецептурой, не содержащей галогенов и канцерогенных, мутагенных и репротоксичных соединений (CMR), и со сниженной токсичностью и непроницаемостью образующихся дымов: причем классификация M1 характеризует распространение пламени согласно q2,5, a классификация F1 характеризует непрозрачность и токсичность выходящих газов согласно 5IF20. Фактически, техническая проблема, которую нужно решить, представляет собой особый, трудно достижимый компромисс в отношении искомых характеристик термоотверждаемых композиций, которые должны одновременно иметь отличную огнестойкость и термостойкость, при сниженных токсичности и непрозрачности образующихся дымов, а также удовлетворительную механическую прочность,причем не затрагивая ни функциональных характеристик, ни легкости нанесения, ни легкости обработки указанной композиции, при хорошей смачиваемости и легкости в обращении и хранении. Этот компромисс возможен только при особом выборе составляющих (компонентов) указанной термоотверждаемой композиции и при особом выборе их относительных (удельных) содержаний. Предпочтительно вязкость композиции стабильна при длительности хранения по меньшей мере 2 месяца, причем изменение не превышает 15% от исходного значения. Вязкость композиции может быть и является важной характеристикой для определенных намеченных приложений, для которых способы применения отличаются, как, например: контактное литье, или распылительное литье, или компрессионное формование мокрым способом, или центрифугирование, или отливка с намоткой волокон, или литье с непрерывной пропиткой, или заливка, или метод пултрузии, или отливка в закрытой форме, как инжекция или инфузия, или способRTM (Resin Transfer Molding - отливка с переносом смолы). Документ WO 97/31056 описывает термоотверждаемые композиции из ненасыщенных сложных полиэфиров для улучшения огнестойкости, содержащие в качестве основных противопожарных компонентов меламин и соединение фосфора. В частности, эти композиции исключают присутствие добавок,способствующих образованию обугленных остатков, по-другому называемых "char source-добавками. Эти композиции не имеют способности вспениваться, так как отсутствует образование вспученного защитного экрана. Несмотря на предпринятые попытки разработать улучшенные вспучивающиеся материалы, ни один коммерческий продукт не дает до настоящего времени полного удовлетворения в отношении вспенивания согласно определенным выше требованиям. Между тем, все еще остается потребность в улучшении характеристик вспенивания термоотверждаемых композиций, описанных в уровне техники. Особое решение согласно настоящему изобретению удовлетворяет эту потребность, предлагая особую термоотверждаемую композицию, имеющую особые характеристики в результате синергического эффекта, возникающего при комбинации, в особых условиях, компонентов термоотверждаемой композиции по настоящему изобретению. Поэтому первый объект настоящего изобретения относится к особой термоотверждаемой композиции, в частности термоотверждаемой композиции для огнестойких или, в частности, вспениваемых композитных деталей, которая свободна от (не содержит) галогеновых добавок и любых галогенированных фрагментов в своих составляющих и которая содержит:a) на 100 вес.ч. смолы, причем вес выражен на вес сухой смолы (без разбавителя), состоящей из или содержащей:a1) по меньшей мере один ненасыщенный сложный полиэфир, имеющий кислотное число ниже 10,предпочтительно не превышающее 8 и более предпочтительно ниже 5, и/или а 2) по меньшей мере один виниловый эфир, предпочтительно выбранный из виниловых эфиров,производных от эпоксидированных фенолформальдегидных смол, более предпочтительно производных от эпоксиноволачных смол;b) 40-200, предпочтительно 50-180, более предпочтительно 60-160 вес.ч. по меньшей мере одного реакционноспособного разбавителя, выбранного из мономеров с этиленовой ненасыщенностью, способных сополимеризоваться с указанной смолой, предпочтительно выбранных из (мет)акриловых, и/или виниловых, и/или аллиловых мономеров, причем более предпочтительно указанный компонент b) состоит из или содержит компонент b1), состоящий из или содержащий по меньшей мере один ароматический виниловый или аллиловый мономер, и, необязательно, компонент b) состоит из или содержит компонентb2), состоящий из или содержащий по меньшей мере один мультифункциональный (мет)акриловый мономер с функциональностью от 2 до 4;c) 20-110, предпочтительно 25-100 вес.ч. по меньшей мере одной добавки, расширяющейся при термическом воздействии, выбранной из меламина и производных меламина, гуанидина, глицина, мочевины, триизоциануратов, азодикарбонамида, предпочтительно меламина и производных, более предпочтительно из меламина;e) 10-80, предпочтительно 10-70 вес.ч. по меньшей мере одной добавки-предшественника карбонизации, называемого по-другому "char source-добавкой, выбранной из мультифункциональных полиолов,предпочтительно с функциональностью по меньшей мере 4, в том числе алкоксилированных мультифункциональных полиолов, и предпочтительно выбранных из сахаров, крахмала, картофельного крахмала, пентаэритрита (PET) и/или производных PET, и/или эритрита, и/или сорбита, причем эти производные PET являются алкоксилированным пентаэритритом (PET), и/или ди- и/или трипентаэритритом, более предпочтительно указанный компонент е) выбран из пентаэритрита и/или производных PET, которые определены выше, и еще более предпочтительно из пентаэритрита и алкоксилированного пентаэритрита;f) 50-200, предпочтительно 70-175 частей соединения, выбранного по меньшей мере из одного производного фосфора и/или по меньшей мере одного производного борной кислоты, предпочтительно бората аммония, причем указанное соединение f) предпочтительно является производным фосфора, выбранным из фосфонатов и/или фосфатов (причем фосфаты включают в себя полифосфаты) и/или соответствующих кислот и/или солей или красного фосфора, и особенно предпочтительно соединение выбрано из фосфатов мочевины или аммония (причем указанный аммоний может быть производным аминов) и/или полифосфатов аммония, более предпочтительно из полифосфатов аммония и еще более предпочтительно из полифосфатов аммония с числом n звеньев по меньшей мере 1000, часто называемых по другому полифосфатами аммония фазы II;g) необязательно, по меньшей мере один оксид металла, как TiO2, предпочтительно в виде концентрированной пасты, в частности, с содержанием металлического оксида до 25, предпочтительно до 6 вес.ч. (металлического оксида), более предпочтительно от 2 до 25 и еще более предпочтительно от 2 до 6 вес.ч.;i) необязательно, усилители на основе натуральных и синтетических волокон и соответствующих тканей, предпочтительно усилители, выбранные из волокон, филаментов, матов и тканей из стекла или углеродных или полиамидных волокон, в последнем случае предпочтителен ароматический полиамид,такой, как Kevlar; причем указанный сложный полиэфир a1) имеет в основе кислотный компонент, содержащий по меньшей мере 60 мол.% малеиновой кислоты и/или малеинового ангидрида, и полиольный компонент,содержащий по меньшей мере 70 мол.% пропиленгликоля (PG), причем возможный остаток выбран из дипропиленгликоля (DPG), и/или этиленгликоля (EG), и/или диэтиленгликоля (DEG), и/или неопентилг-2 021451 ликоля (NPG), и/или 2-Ме пропандиола (2-MPD), и/или бутандиолов (BD), и/или пентандиолов (PD),и/или гександиолов (HD), причем в трех последних случаях диолов указанные диолы включают их замещенные метильные и/или этильные производные. Смола а) может быть на основе a1) смолы ненасыщенного сложного полиэфира или на основе а 2) смолы винилового эфира, какой определен выше, или иметь в основе смесь двух смол (a1)+a2. Указанный ненасыщенный сложный полиэфир a1) может быть смесью по меньшей мере двух ненасыщенных полиэфирных смол, такие описаны выше. Равным образом, указанный виниловый эфир а 2) может быть смесью по меньшей мере двух смол виниловых эфиров. В случае смеси виниловых эфиров эта смесь предпочтительно содержит по меньшей мере один виниловый эфир на основе эпоксидированных фенолформальдегидных смол типа эпоксиноволачных, и более предпочтительно указанные фенолформальдегидные виниловые эфиры содержат по меньшей мере 50 вес.% этой смеси виниловых эфиров. Следует уточнить, что два возможные в использовании выражения "ненасыщенные полиэфирные смолы" или"ненасыщенный сложный полиэфир" означают одно и то же в отсутствие другой, более частной детализации. Это же уточнение справедливо для выражений "смола винилового эфира" и "виниловый эфир". В обоих случаях учитываемый вес указанной смолы а) относится к сухому веществу (смоле) без разбавителя. Предпочтительно смола а) основана либо исключительно на ненасыщенном сложном полиэфире a1),какой определен выше (в том числе на смеси ненасыщенных сложных полиэфиров), либо основана на фенолформальдегидном виниловом эфире а 2), либо основана на смеси a1) и а 2) (смесь=а 1)+а 2, как определено выше (а 2)=виниловый эфир), с долей ненасыщенного сложного полиэфира a1) более 50%,предпочтительно по меньшей мере 70 вес.% от веса указанной смеси a1)+a2). В случае когда указанный виниловый эфир а 2) является фенолформальдегидным, указанная смесь a1)+a2) может составляться в любых пропорциях между a1) и а 2). Ненасыщенная полиэфирная смола и/или смола винилового эфира хорошо известны специалисту в области композитных материалов или гелькоутов. Ненасыщенный сложный полиэфир получают обычно реакцией поликонденсации (этерификации) между кислотным компонентом, содержащим по меньшей мере одну поликарбоновую кислоту (поликислота) и/или ангидрид поликислоты, имеющую этиленовую ненасыщенность, как малеиновая кислота и/или ангидрид, возможно в присутствии насыщенной поликислоты/ангидрида, и полиольным компонентом, таким как пропиленгликоль (PG). Виниловый эфир является эпоксиакрилатным олигомером, полученным в результате этерификации под действием (мет)акриловой кислоты, полиэпоксидным олигомером, например диэпоксидированным на конце цепи, как диглицидиловый эфир бисфенола-А (DGEBA), или полиэпоксидированным (функциональность выше 2), как эпоксидированные фенолформальдегидные смолы, в частности, эпоксиноволачные смолы. Предпочтительно указанный виниловый эфир а 2) выбирается таким образом, чтобы имелся по меньшей мере один виниловый эфир, производный от эпоксидированной фенолформальдегидной структуры, более предпочтительно с функциональностью выше 2, еще более предпочтительно составляющей по меньшей мере 3 и еще более конкретно по меньшей мере 7, еще более предпочтительна эпоксиноволачная смола. Эти эпоксидированные фенолформальдегидные смолы - предшественники обсуждаемых виниловых эфиров предпочтительно имеют линейную структуру и получены конденсацией эпихлоргидрина и фенолформальдегидных конденсатов. Указанные виниловые эфиры предпочтительно имеют кислотные числа ниже 20. Согласно одному особенно предпочтительному варианту указанный реакционноспособный компонент-разбавитель b) включает в себя:b1 а) по меньшей мере один виниловый или аллиловый ароматический мономер, выбранный из стирола и/или винилтолуолов, и/или трет-бутилстирола, и/или дивинилбензолов, дивинилтолуолов, для ароматических винилов, и/или выбранный из диаллилфталатов в случае ароматических аллилов; и необязательноb1b) по меньшей мере один монофункциональный (мет)акриловый мономер, предпочтительно выбранный из метакриловых мономеров, таких как метилметакрилат (ММА) и гидроксиэтилметакрилатb2) по меньшей мере один мультифункциональный (мет)акриловый мономер, содержащий по меньшей мере 2, предпочтительно 2-4 и более предпочтительно 2-3 (мет)акриловые функциональные группы,причем еще более предпочтительно указанный мономерный разбавитель b) содержит по меньшей мере один мономер b1) и по меньшей мере один мономер b2), которые определены выше. В частности и предпочтительно, весовая доля мультифункционального (мет)акрилового мономера b2) составляет от 2 до 60%, предпочтительно от 2 до 40% и еще более предпочтительно от 5 до 30% от полного веса компонента-разбавителя b). Наиболее предпочтительными из указанных мономеров b1 а) являются стирол и/или винилтолуолы,а наиболее предпочтительными из указанных (мет) акриловых мономеров b1b) являются метакриловыеb) учитывает первую часть реакционноспособного разбавителя, присутствующего вместе с исходной разбавленной смолой, так как имеющиеся в продаже ненасыщенные полиэфирные смолы или виниловые эфиры являются разбавленными и изначально обычно содержат реакционноспособный разбавитель, такой как стирол, в доле 25-45 вес.%. В указанном мономерном разбавителе b) учитывается также мономерный разбавитель возможной добавки в эту композицию, как, например, реологической добавки типа бентонита (например, Claytone), диспергированные в стироле. Вторая часть реакционноспособного разбавителя b) обычно требуется, чтобы скорректировать конечную долю реакционноспособного разбавителя b) в конечной термоотверждаемой композиции или в конечной композиции для нанесения, причем в зависимости от потребностей целевого применения (коррекция вязкости). Из мономеров b2), которые могут использоваться в изобретении, можно назвать следующие: бутандиол-1,4 ди(мет)акрилат (BDD(M)A), бутангликоль-1,3 ди(мет)акрилат (BGD(M)A), триметилолпропан три(мет)акрилат (ТМРТ(М)А), этиленгликоль ди(мет)акрилат (EGD(M)A), диэтиленгликоль ди(мет)акрилат (DEGD(M)A), гексаметиленгликоль ди(мет)акрилат (HMD(M)A), пентаэритрит тетра(мет)акрилат (РЕТТ(М)А), неопентилгликоль ди(мет)акрилат (NPGD(M)A). Предпочтительными мономерами b2) являются метакриловые мономеры. Наиболее предпочтительным мономером b2) являетсяBDD(M)A, еще более предпочтительно - BDDMA. Расширяющая добавка с) разлагается предпочтительно в диапазоне температур от 130 до 350 С, более предпочтительно от 200 до 320 С. Указанные производные меламина могут быть такими соединениями, как мелам, мелем, мелон, цианурат меламина, фосфат меламина или борат меламина. Мелам, мелем и мелон представляют собой циклические конденсированные производные меламина (с элиминированием аммиака), эти производные хорошо известны специалисту. Мелам соответствует конденсации двух молекул меламина с элиминированием аммиака, мелем есть конденсированная структура с тремя циклами, получаемая из мелама элиминированием аммиака, и мелон находится в форме полимерного полиаминового поликонденсата, производного мелама. Предпочтительным компонентом с) является меламин и его производные, такие как мелам, мелем и мелон, еще более предпочтительным меламин с температурой разложения (для меламина), близкой к 300 С. Компоненты с)-g) добавляют предпочтительно в виде порошка в композицию смолы а), разбавленной (содержащей) разбавитель b), причем указанный компонент h) может быть жидким или твердым в случае некоторых добавок, а наполнители являются твердыми. Доля указанного разбавителя b) может подбираться в указанном выше диапазоне, чтобы скорректировать конечную вязкость композиции в зависимости от конечного применения и способа обработки. В случае применения в слоистых материалах и для других приложений, за исключением применений в пултрузии и компаундах (как ВМС), вязкость указанной термоотверждаемой композиции при необходимости подбирается так, чтобы иметь вязкость при применении ниже 1500 мПас, предпочтительно ниже 1000 мПас и более предпочтительно ниже 500 мПас, причем указанная вязкость измерена при 23 С и при градиенте сдвига 1000 с-1. В случае пултрузии эта вязкость предпочтительно остается ниже 2500 мПас. Компонент d) является необязательным и может присутствовать в содержании от 0 до 250 частей,предпочтительно от 0 до 175 вес.ч. на 100 вес.ч. указанной смолы а). Компонент е) является добавкой-предшественником карбонизации, обычно называемой "charsource", его функцией является способствовать образованию защитной обугленной пленки, которая в результате предшествующего расширения, вызванного термическим разложением добавки с), превращается, таким образом, в экран (обугленная расширенная оболочка), который изолирует материал от тепла(тепловая защита) и защищает от воздействия огня. Присутствие компонента g) и/или, возможно, компонента d) обычно улучшает плотность теплового защитного экрана, образованного после воздействия огня. В этом случае компонент d) присутствует в содержании до 250, предпочтительно до 175 вес.ч. на 100 частей смолы а). В зависимости от применения другие добавки h) могут быть реологическими добавками, такими как пирогенный кремнезем или глины/бентониты, например Claytone, или добавками от усадки или LP(low profile - добавка для снижения усадки), или диспергирующими добавками (ПАВ), или смачивателями, или добавками, препятствующими прилипанию к форме, пигментами, красящими пастами или минеральными наполнителями, такими как карбонат кальция или тальк (силикат магния, содержащий две гидроксильные группы) или бемит (оксидгидроксид алюминия AlO(OH. Эти другие добавки h) могут подбираться в зависимости от конечного применения и в зависимости от применяемого способа обработки и хорошо известны специалисту в области термоотверждаемых композиций. Указанный ненасыщенный сложный полиэфир получают способами, известными специалисту, по реакции поликонденсации между компонентом дикарбоновая кислота и/или ангидрид, содержащим ди-4 021451 кислоту или ангидрид с этиленовой ненасыщенностью, такие как малеиновая и/или итаконовая дикислота/ангидрид (в том числе формы фумаровой кислоты) предпочтительно малеиновая, и полиольного компонента. Предпочтительно указанный ненасыщенный сложный полиэфир имеет в основе кислотный компонент, содержащий от 60 до 100%, предпочтительно состоящий на 100 мол.% из малеиновой кислоты и/или малеинового ангидрида, причем остаток до 100% (т.е. от 0 до 40%, предпочтительно 0%) предпочтительно образован ортофлталевой и/или изофталевой кислотой или ангидридом. Доля кислоты/ангидрида с этиленовой ненасыщенностью в кислотном компоненте контролирует степень ненасыщенности и химическую активность указанного сложного полиэфира. Указанный ненасыщенный сложный полиэфир может также быть ненасыщенным полиэфиром, модифицированным дициклопентадиеном(DCPD). Предпочтительно полиольный компонент в указанном сложном полиэфире a1) содержит от 70 до 100 мол.% пропиленгликоля (PG), более предпочтительно состоит на 100 мол.% из PG и содержит возможный остаток, составляющий максимум 30 мол.%, предпочтительно 0 мол.% этого полиольного компонента, причем указанные возможные полиольные остатки выбираются, как определено выше. Согласно одному частному варианту настоящего изобретения указанный сложный полиэфир a1) основан на дикислотном компоненте, содержащем от 60 до 100 мол.% малеиновой кислоты/ангидрида, и на полиольном компоненте, содержащем от 70 до 100 мол.% PG. Еще более предпочтительно ненасыщенная полиэфирная смола a1) является смолой с кислотным компонентом, на 100 мол.% малеиновым, и с полиольным компонентом, на 100% состоящим из PG. Ненасыщенные полиэфирные смолы a1), содержащие по меньшей мере 60%, предпочтительно от 60 до 100%, более предпочтительно 100 мол.% малеиновой фракции в кислотном компоненте и по меньшей мере 70%, предпочтительно от 70 до 100%, более предпочтительно 100% PG в полиольном компоненте,подходят, в частности, для композиций, имеющих характеристики огнестойкости, отвечающие критериям M1F1 согласно NF-EN ISO 16-101. Вязкость термоотверждаемой композиции согласно изобретению зависит от конечного приложения и применяемого способа обработки. Термоотверждаемые композиции для слоистых материалов имеют вязкость ниже 1500 мПас, предпочтительно ниже 1000 мПас, более предпочтительно ниже 500 мПас при 23 С и градиенте сдвига 1000 с-1. Композиции по настоящему изобретению имеют следующие преимущества по сравнению с известными композициями уровня техники: композиции жидкие и легкие в обработке при указанных выше способах применения, без галогенов,без токсичных соединений (CMR), и композиции отвечают, по меньшей мере, критерию HL2, предпочтительно HL2 и HL3 согласно требованию R1 стандарта prCEN/TS 45545-2:2008; одновременное наличие огнестойкости, как указано выше, в сочетании с сохранением механической прочности материала и с выделяющимися дымами, имеющими сниженные непрозрачность и токсичность. В частности, указанные композиции стабильны в том, что касается изменения вязкости со временем хранения, причем повышение за два месяца хранения не превышает 15% от начальной вязкости композиции (состава). Второй объект настоящего изобретения относится к термоотверждаемому составу (предшественнику), служащему для получения термоотверждаемой композиции по изобретению, которая определена выше, причем указанный состав (предшественник) содержит или состоит из компонентов а) и b), которые определены выше. В частности, этот состав (предшественник) состоит из смолы а) и мономеров b),которые определены выше, т.е. без других компонентов. Настоящее изобретение относится также к способу получения термоотверждаемой композиции согласно изобретению, причем указанный способ содержит этап смешения состава-предшественника, какой определен выше как второй объект настоящего изобретения, с указанными компонентами с), d) (еслиd) имеется), е), f), g) (если g) имеется) и h) (если h) имеется), которые определены выше, и, возможно,содержит последний этап добавления указанных усилителей i). Настоящее изобретение относится также к формовочному составу для композитных деталей или к составу для покрытия в случае слоистых материалов, или к составу структурного клея, или мастики, или полиэфирного бетона, или клеящих масс, или гелькоута, или топкоута, причем указанный состав содержит по меньшей мере одну термоотверждаемую композицию, которая определена выше согласно изобретению. Такой состав может быть композиционным формовочным составом, выбранным из ВМСCompound), которые хорошо известны специалисту, хорошо знающему формовочные составы для композитных изделий. Эти составы в качестве усилителей i) содержат натуральные волокна, как пеньковые волокна и/или льняные волокна, и/или синтетические волокна, и/или соответствующие ткани, в частности стекловолокна или углеродные или полиамидные волокна, в частности волокна ароматического полиамида, и соответствующие ткани. Согласно другой возможности указанный состав может быть составом для покрытия методом пултрузии для композитных деталей, например профилей для реек для электропроводки, или способом рас-5 021451 пыления (пульверизатором), или контактным способом (валик) для слоистых материалов, например для укрывных деталей, для промышленных панелей и деталей, или способом инфузии для промышленных изделий, или способом центрифугирования для труб и трубопроводов, или способом инжекции/прессования (RTM: Resin Transfer Molding) для деталей транспортных средств (как кабины), или способом наматывания волокон для бункеров и контейнеров, или поливом для полиэфирного бетона, или способом непрерывной пропитки для волнистых листов. Согласно другой возможности это может быть состав структурного клея для сборки композитных деталей или состав гелькоута или топкоута, окрашенный или нет. Особо предусматриваемые применения термоотверждаемых композиций, которые определены согласно настоящему изобретению, относятся к получению и применению литых композитных деталей или других композитных деталей, как слоистые композитные детали, или структурные клеи, или мастики,или гелькоуты, или топкоуты, или другие покрытия, или промышленные изделия, в области огнестойкости. В частности, материалы, которые получаются в результате этого применения термоотверждаемых композиций, являются огнестойкими и/или вспучивающимися. Одно предпочтительное применение относится к применению в области транспорта, в частности в области автомобильного, железнодорожного транспорта (в частности, городского транспорта, в поездах или метро), морского транспорта и авиационного транспорта, в области строительства, в области гражданского строительства и возведения общественных сооружений, таких как мосты и туннели, или в области зон рекреаций и городского оборудования, как парки отдыха. В частности, использование термоотверждаемой композиции по настоящему изобретению относится к получению и применению литых или слоистых композитных деталей, структурных клеев, или мастик, или гелькоутов, или топкоутов, которые получены из нее, для железнодорожного транспорта. Эти детали и конечные продукты удовлетворяют, в частности, по меньшей мере критерию HL2, предпочтительно HL2 и HL3 согласно требованию R1 стандарта prCEN/TS 45545-2:2008. В частности, термоотверждаемые композиции согласно изобретению используются для получения строительных плит или для получения других композитных деталей, для общественных транспортных средств, как железнодорожный транспорт (поезда, в том числе TGV, RER, метро), морской транспорт(корабли) или автомобильный транспорт (грузовики, легковые автомобили). В качестве других возможных приложений можно назвать: в строительстве: для покрытий (обновления на существующих основах, бетоне или другом) или размещение строительных плит при возведении; нанесение бетона для зданий или общественных сооружений: либо скрепление существующих бетонов (как туннели или мосты), либо защита существующих элементов (как опоры), либо получение полимерного вспучивающегося бетона взамен гидравлического цемента; применение со встроенной функцией, например получение опалубки из вспучивающегося слоистого материала, в которую будет заливаться традиционный строительный бетон, этот способ может применяться в области строительных опор или в области бетонных плит и т.д. Наконец, настоящее изобретение относится к отлитым композитным деталям или другим видоизмененным композитным деталям или к покрытиям, соединениям или аппликациям структурных клеев или мастик для композитных изделий и к гелькоутам, нанесенным на указанные композитные детали или на другие основы, причем указанные детали, или указанные покрытия, или гелькоуты, или топкоуты, или соединения (или аппликации) получаются в результате сшивки по меньшей мере одной термоотверждаемой композиции согласно настоящему изобретению, причем эти конечные продукты способны вспениваться. Более предпочтительно указанные композитные детали, литые или преобразованные, покрытия,или соединения, или аппликации структурных клеев, или мастик, или гелькоутов, или топкоутов, которые определены согласно настоящему изобретению, имеют огнестойкость, отвечающую, по меньшей мере, критерию HL2, более предпочтительно критерию HL2 и HL3 согласно требованию R1 стандарта Далее в экспериментальной части Claytone PS3 указывается под сокращенным наименованием "Claytone". В) Испытания на общую оценку характеристик. 1. Начальная вязкость и изменение. Вязкость составленных смол измерялась с помощью реометра Anton Paar (модель MCR 100) с геометрией "концентрических цилиндров" (модель СС 27 3539). Около 20 г смолы вводят до отметки в емкость измерительной системы. Затем цилиндр (шпиндель) помещают в измерительный стенд. Температуру смолы регулируют и поддерживают на уровне 230,1 С. К стабилизированному по температуре образцу прикладывают градиент сдвига 1000 с-1 в течение 3 мин. Результат определяют по истечении 3 мин. 2. Классификация М и F согласно NF EN ISO 16-101. 2.1. Классификация M (опыты с облучением) согласно тесту с инфракрасным излучателем, исходя из показателя q согласно NF P 92-501. Показатель q позволяет определить положение материала в классификации M согласно таблице классификации, приведенной ниже, причем МО соответствует наилучшей классификации. 2.2. Классификация F. 2.2.1. Испытание на непрозрачность в дымовой камере согласно NF X 10-702. Измеряются: максимальная удельная оптическая плотность Dm через 20 мин испытания,величина VOF4, соответствующая затемнению, вызванному дымом, измеряется в первые 4 мин опыта (см. В)3.3.2. 2.2.2. Испытание на токсичность в трубчатой печи и хроматография согласно NF P 70-100. Сначала определяется показатель ITC (условный индекс токсичности). Затем рассчитывается глобальный индекс дымов IF, причем F0 соответствует наилучшей классификации:IF=(Dm/100)+(VOF4/30)+(ITC/2),и этот показатель IF позволяет провести классификацию F согласно нижеследующей таблице. Важное замечание: в рамках стандарта prCEN/TS 45545-2:2008 все испытания на токсичность проводятся в дымовой камере, а не в трубчатой печи. Фактически газы анализируются непосредственно в камере посредством IRTF (ИК-Фурье спектрометрии). Образец в горизонтальном положении облучают с интенсивностью излучения 50 кВт/м 2. Кроме того, в расчете показателя ITC учитываются также NOx(оксиды азота). 3. MARHE, CFE, ITC, VOF4 и (4) согласно prCEN/TS 45545-2:2008. 3.1. Определение MARHE на конусном калориметре согласно ISO 5660-1. Показатель MARHE представляет собой максимальное значение ARHE (Average Rate of HeatEmission - средняя скорость тепловыделения) и может быть определен как максимум средней скорости выделения тепла при сгорании. Математически ARHE соответствует интегралу кривой тепловыделения. Чем он меньше, тем лучше результат. 3.2. Определение CFE с теплоизлучающей панелью согласно ISO 5658-2. Цель этого опыта состоит в оценке бокового распространения пламени. Интересующим авторов изобретения параметром является CFE: критический поток тушения в кВт/м 2, т.е. поток энергии, падающий на поверхность образца (поток в точке, находящейся на средней горизонтальной оси), где пламя прекращает распространяться и, таким образом, может позднее потухнуть. Дальность бокового распространения пламени коррелирует с потоком энергии, определенным заранее через каждые 5 см при калибровке потока. Отметки на подложке позволят оценить эту дальность. Чем выше CFE, тем лучше результат. 3.3. Определение Ds(4) и VOF4 в дымовой камере в горизонтальном положении согласноISO 5659-2. 3.3.1. Удельная оптическая плотность через 4 мин, Ds(4). Это есть мера степени непрозрачности дыма, и она равна отрицательному десятичному логарифму относительного пропускания Т через 4 мин, умноженный на коэффициент, рассчитанный делением объема V испытательной камеры на произведение открытой площади А образца и длины L светового луча:F является коэффициентом, зависящим от оптической плотности фильтра. 3.3.2. VOF4. Накопленное значение удельной оптической плотности за первые 4 мин опытов:VOF4=Ds(1) + Ds(2) + Ds(3) + Ds(4)/2. 3.4. ITC согласно prCEN/TS 45545-2:2008, приложение С. Условный индекс токсичности (ITC) рассчитывается методом ИК Фурье-спектрометрии (IRTF) непосредственно в дымовой камере. Этот метод ИК Фурье-спектрометрии используется для идентификации и количественного определения соединений, образованных двухатомными и многоатомными молекулами с гетероциклическими связями. Световой поток направляют через анализационную камеру и интерферограмму снимают в заданный момент, который соответствует х минут с начала опытов, причем х равно 4 и 8 мин соответственно, и затем две соответствующие интерферограммы преобразуют в спектры поглощения для анализа. Концентрации газа, присутствующего в образце, рассчитываются из данных полосы поглощения,специфичной для соединения, в сравнении со спектрами, соответствующими контрольным газовым смесям (эталоны). Расчет ITC производится тогда следующим образом:ITC=0,0805i(ci/Ci),где i=1-8 для 8 исследованных-детектированных газов (см. таблицу ниже). Причем ci означает концентрацию газа i, измеренную в мг/м 3, а Ci - эталонную концентрацию этого же газа согласно таблице эталонов. В случае измерений в представленных опытах выбранное измерение ITC было проведено через 8 мин, как представляющее наиболее неблагоприятный результат из двух проведенных измерений. Когда параметр ITC выше, это означает что сжигается больше материала и образуется больше дыма, с риском интоксикации. 4. Критерии HL1, HL2 и HL3 согласно требованию R1 стандарта rCEN/TS 45545-2:2008. 5. Классификация IOL (предельный кислородный индекс) согласно EN ISO 4589-2. Согласно требованию R27 стандарта prCEN/TS 45545-2:2008: HL1, если 28, HL2, если 28 и HL3,если 32. С) Приготовление, применение и оценка характеристик: термоотверждаемые композиции согласно изобретению и эталонные композиции для сравнения. 1. Композиции для слоистых материалов. 1.1. Приготовление композиций примеров А, В, С, G, K и I. 1.1.1. Приготовление "маточной пасты", Claytone 6 мас.% в стироле. Диспергируют 3,6 частей Claytone (Claytone PS3) в 56,4 частей мономерного стирола, затемClaytone (глина/бентонит, обработанный солью четвертичного аммония) расслаивают при интенсивном перемешивании (высокий сдвиг) с помощью лопастного дефлокулятора диаметром 5 см, 2000 об/мин в течение 15 мин. Полученная смесь должна быть вязкой и густой. Приготовление смесей (композиции). В маточную пасту, полученную в пункте C), 1.1.1, в заранее установленном порядке и при постоянном перемешивании (лопастной дефлокулятор диаметром 5 см, 800 об/мин) добавляют следующие составляющие. В том числе 186 частей сухой смолы а) и 104 частей стирола. Минеральные и органические наполнители вводят во вторую очередь и всегда при перемешивании согласно следующей таблице. Через 10 мин перемешивания гомогенная и жидкая смесь имеет беловатый цвет. 1.2. Обработка и сшивка, отжиг (условия). К композиции (составу), полученной согласно пункту С)1.1), добавляют 2 частей ускорителя (Со 6%-ный; NL 51 Р от AKZO) и перемешивают в достаточной степени, чтобы получить гомогенную дисперсию этого ускорителя, перед добавлением 15 частей пероксида (РМЕС; Butanox M50 от AKZO) с последующим новым перемешиванием пасты до однородности, чтобы получить также гомогенную дисперсию этого пероксида, чтобы инициировать радикальную сшивку композиции. В этих условиях время застудневания (100 г в горшке) смолы при 23 С составляет 205 мин. Эта обработка была использована для композиций, содержащих ненасыщенный сложный полиэфир или смесь ненасыщенных сложных полиэфиров с виниловым эфиром (50/50). В частном случае композиций на основе виниловых эфиров указанный ускоритель заменяют 5 частей NL 23 от AKZO, а указанный пероксид таким же количеством пероксида Butanox LPT от AKZO. 1.3. Приготовление и доведение до кондиции протестированных образцов. Образцы, испытанные согласно prCEN/TS 45545-2:2008, получены в результате пропитки трех матов МАТ 123 (с порошковым связующим) композицией, полученной согласно пункту С)1.2. Конечный слоистый композитный материал содержит 203% стекла (MAT 123). 1.3.1. Приготовление слоистых материалов. На пленку терефталатного полиэфира (MYLAR) наносят подходящее количество смолы (приготовленной в С)1.2) и распределяют ее по поверхности примерно 4040 см. МАТ 123, предварительно нарезанный на 4040 см, накладывают затем на слой смолы. Пропитка и удаление захваченных пузырьков воздуха облегчаются применением валика "ловушка пузырьков", хорошо известного в сфере получения слоистых материалов. Эта операция проводится таким же способом для двух следующих матов. Количество смолы подбирается так, чтобы хорошо смочить усиливающие волокна. 1.3.2. Приготовление образцов. 1.3.3. Отжиг образцов. 24 ч при температуре окружающей среды, затем 4 ч при 120 С в вентилируемом сушильном шкафу. 1.4. Полученные композиции (составы) и результаты. 1.4.1. Примеры А, В, С, G, K и I. 1.4.1.1. Приготовление композиций. Было приготовлено шесть композиций с суммарным весом 1020 частей согласно примерам А-С, G,K и I, содержащих следующие компоненты в одинаковых (постоянных) количествах. В том числе 186 частей сухой смолы и 104 части стирола.В том числе 56,4 частей стирола и 3,6 частей Claytone. Совокупность этих компонентов составляет 480 частей. Компоненты в переменных количествах для каждого примера А, В, С, G, K и I приведены в табл. 2 (на 290 частей смолы UPEX 081341). Таблица 2 Дополнительные компоненты с переменными количествами для композиций примеров А-С, G, K и I 1.4.1.2. Измерение характеристик. В соответствии с ISO 5660-1 проведено на слоистых материалах, приготовленных согласно описанию пунктов С)1.3.1-C)1.3.3. Измерено на геометре с концентрическими цилиндрами согласно процедуре, описанной в В 1. 1.4.2. Примеры D, Е и F (см. табл. 3). 1.4.2.1. Приготовление композиций. Было приготовлено три композиции с суммарным весом 1000 частей, содержащих следующие компоненты в одинаковых (постоянных) количествах. В том числе 186 частей сухой смолы и 104 части стирола.В том числе 56,4 частей стирола и 3,6 частей Claytone. Совокупность этих компонентов составляет 915 частей Компоненты в переменных количествах для каждого примера D, Е и F приведены в табл. 3. Таблица 3 Дополнительные компоненты в переменных количествах для композиций примеров D, Е и F 1.4.2.2. Измерение характеристик (ISO 5660-1). В соответствии с ISO 5660-1, у слоистых материалов, полученных согласно описанию пунктов С)1.3.1-С)1.3.3. 1.4.3. Примеры М (без усиления стеклом) и N (с усилением стеклом). 1.4.3.1. Приготовление композиций. Было приготовлено две композиции с суммарным весом 1035 вес.ч. согласно примерам M и N, содержащие следующие компоненты в одинаковых (постоянных) количествах. В том числе 186 частей сухой смолы и 104 части стирола.В том числе 56,4 частей стирола и 3,6 частей Claytone. 1.4.3.2. Приготовление без стекловолокна (М) и со стекловолокнами (N).a) Приготовление М. Состав, описанный в С)1.4.3.1 и приготовленный согласно пункту С)1.2, выливают между двумя стеклянными пластинами 3530 см, предварительно промазанными воском и лощеными, граница раздела которых в 4 мм обеспечивается металлическими поперечинами, а герметичность - эластомерными соединениями. Деталь освобождают от стеклянных пластин после сшивки в течение 24 ч в условиях окружающей среды. Отжиг проводят, следуя процедуре в С)1.3.3. Затем из отлитой пластины вырезают три образца размерами 1510,4 см для оценки в отношении IOL согласно EN ISO 4589-2.b) Приготовление N. Что касается отливки и приготовления образцов для испытания, процедура та же, что и для М, разница в том, что композиция содержит стекловолокна, приготовление композиции проводится согласно описанию в пунктах С)1.3.1-С)1.3.3. 1.4.3.3. Измерение характеристик. 1.4.3.3.1. Изменение вязкости смеси (или композиции) М при хранении. Испытание проводится, отбирая образец 20 г из 20 кг композиции М, выдерживавшейся в металлическом контейнере на 25 кг в зале с кондиционированным воздухом при 231 С. Измерение вязкости уже описано в пункте В.1). Результаты: см. табл. 4. Таблица 4 Изменение вязкости композиции М при хранении 1.4.3.3.2. Измерение IOL (предельный кислородный индекс) согласно EN ISO 4589-2 для М и N. Характеристики огнестойкости в терминах предельного кислородного индекса (IOL), в % кислорода:M: 65-66% и N: 61-62%. Согласно требованию R27 стандарта prCEN/TS 45545-2:2008 для уровня HL3 показатель IOL должен быть больше или равен 32. Это имеет место для обоих исследованных опытов M и N. 1.4.4. Сравнение с уровнем техники (WO 97/31056): см. табл. 5. 1.4.4.1. Приготовление композиции (О). Приготовление согласно процедуре, описанной в С)1.1.3-С)1.3. Таблица 5 Сравнение с уровнем техники В том числе 218 частей сухой смолы а) и 122 части стирола.В том числе 186 частей сухой смолы а) и 104 части стирола.В том числе 56,4 частей стирола и 3,6 частей Claytone. 1.4.5. Пример J в процессе пултрузии. 1.4.5.1. Приготовление композиции. Была приготовлена композиция, содержащая следующие компоненты в следующих количествах. Сумма всех этих компонентов составляет 702 частей Дополнительные компоненты и соответствующие количества представлены в табл. 6 для композиции J. Таблица 6 Компоненты композиции J В том числе 50 частей BDDMA и 56,4 частей стирола из раствора Claytone.В том числе 186 частей сухой смолы а) и 104 части стирола. 1.4.5.2. Приготовление стеклопластиков методом пултрузии. Композиция J, полученная согласно С)1.4.5.1, готова к применению, и не нужно добавлять ускоритель (типа 6%-ного кобальта). Пероксиды Trigonox 21 S и Trigonox С, присутствующие в смеси, запускают процесс сшивки при температуре по меньшей мере выше 60 С, при проведении через нагретую фильеру. Согласно непрерывному процессу стекловолокна 16-волоконный ровинг Р 192 и 12-волоконный ровинг С 1698 проводят в бак, содержащий смолу, чтобы они пропитались смолой. Затем система проводится в форму, нагретую до 140 С, через фильеру 50,5 см. Смола сшивается и отверждается во время своего прохождения через форму. Из формы непрерывно выходит плоский профиль со скоростью 0,5 м/с. На этой стадии степень сшивки выше 95%. 1.4.5.3. Измерение IOL (предельный кислородный индекс) согласно EN ISO 4589-2. Характеристики огнестойкости в терминах предельного кислородного индекса (IOL), в % кислорода. Согласно требованию стандарта prCEN/TS 45545-2:2008 для HL3 показатель IOL должен быть больше или равен 32. 1.4.6. Состав примера О с поверхностью со стороны формы (блестящая) и поверхностью со стороны воздуха (матовая). 1.4.6.1. Приготовление композиций. Композиция О, уже описанная в С)1.4.4, была получена, следуя процедуре С)1.1-С)1.3 и была объектом полной оценки в соответствии с нормами prCEN/TS 45545-2:2008 и NF EN ISO 16-101. 1.4.6.2. Измерение характеристик по prCEN/TS 45545-2:2008 и NF EN ISO 16-101. Таблица 7 Характеристики композиции О 2. Вспучивающиеся композиции для гелькоутов. 2.1. Приготовление вспучивающегося гелькоута. К смоле UPEX 081341 в заранее установленном порядке и при постоянном перемешивании (лопастной дефлокулятор диаметром 5 см, частота вращения 1200 об/мин) добавляют следующие компоненты: BYK W 980, BYK А 555, NL 51-P, Soligen стабилизатор С, промотор D, ингибиторы,Eumulgin SML20. Минеральные и органические наполнители, а также корректирующий стирол вводят во вторую очередь и всегда при перемешивании в следующем порядке: HDK N20, CHARMOR РМ 40, меламин,FR CROS 484, стирол, APYRAL 2OX и, необязательно, если присутствует, белая красящая пастаCV 9557. После 10 мин перемешивания получают однородную жидкую смесь беловатого цвета. Компоненты в варьирующихся количествах для примеров Р, Q и R фигурируют в табл. 8. 2.2. Обработка и сшивка. К хорошо гомогенизированному гелькоуту, полученному согласно этапу С)2.1, добавляют 18 частей пероксида РМЕС (Butanox М 50 от AKZO) для инициирования радикальной сшивки гелькоута. В этих условиях время застудневания (200 г в горшке) гелькоута при 25 С составляет 103 мин. Затем гелькоут наносят на предварительно натертую воском стеклянную форму с помощью черпакового распылителя, причем толщина гелькоута определена заранее (см. табл. 8 и 9). 2.3. Приготовление и доведение до кондиции тестированных образцов. Получение слоистого материала проводится через 1 ч после нанесения гелькоута, описанного ранее. Это осуществляется с 3 матами с порошковым связующим, плотностью 450 г/м 2, пропитанными Enydyne C40-8161CT, ускоренными посредством 0,15 вес.% NL 51P от AKZO (раствор октоата кобальта с 1% Со) и катализированными 1,2 вес.% Butanox M50, при весовом отношении волокна/смола 20/80. Пропитка и удаление захваченных пузырьков воздуха облегчаются применением валика, известного в области изготовления слоистых материалов как "ловушка пузырьков". После полной сшивки полученные так образцы выдерживали при температуре от 20 до 25 С в течение 24 ч перед дополнительным прокаливанием (отжиг) в течение 4 ч при 120 С и перед тем, как оценивать их согласно норме prCEN/TS 45545-2:2008. Проведенные опыты: см. табл. 8. Р: Композиция без АТН, с 2 толщинами гелькоута: 600 и 2000 мкм. В том числе 64,1 частей сухой смолы а) и 35,9 частей стирола.V5 и V50: вязкость по Брукфилду DV II на 5 и 50 об/мин при 25 С, шпиндель 4, для композиций гелькоутов. Таблица 9 Результаты в отношении MARHE в зависимости от композиции и толщины гелькоутов Р, Q, R 3. Дополнительные опыты с композициями для слоистых материалов. 3.1. Приготовление композиций для примеров Т, U, V, W, X, Y, Z при переменной природе смолы а) и при постоянном содержании смолы а) (в расчете на сухое вещество): составы см. в табл. 10. Приготовление осуществляется, следуя процедуре, описанной в пунктах С)1.1-С)1.3. Таблица 10 Композиции Т, U, V, W, X, Y, Z с переменной природой смолы а) Количество разбавленной смолы на суммарные 186 частей сухой смолы а) (для Y и Z: смеси 50/50 ненасыщенного сложного полиэфира UP и виниловых эфиров).В том числе 3,6 частей Claytone (Claytone PS3) и 56,4 частей стирола. 3.2. Результаты по характеристикам слоистых материалов на основе композиций Т, U, V, W, X, Y, Z(согласно ISO 5660-1): см. табл. 11. Таблица 11 Характеристики вспенивания в зависимости от природы смолы а) ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Термоотверждаемая композиция, отличающаяся тем, что она свободна от галогенированных добавок и галогенированных фрагментов в своих составляющих, и тем, что она включает в себя:a) на 100 вес.ч. смолы в расчете на вес сухой смолы (без разбавителя), содержащей:a1) по меньшей мере один ненасыщенный сложный полиэфир, имеющий кислотное число ниже 10,и/или а 2) по меньшей мере один виниловый эфир;b) 40-200 вес.ч. по меньшей мере одного реакционноспособного разбавителя, выбранного из мономеров с этиленовой ненасыщенностью, способных к сополимеризации с указанной смолой;c) 20-110 вес.ч. по меньшей мере одной добавки, расширяющейся при термическом разложении,выбранной из меламина и его производных, которые, в свою очередь, выбраны из мелама, мелема, мелона, цианурата меламина, фосфата меламина и бората меламина; гуанидина, глицина, мочевины, триизоциануратов, азодикарбонамида;e) 10-80 вес.ч. по меньшей мере одной добавки-предшественника карбонизации, выбранной из мультифункциональных полиолов;f) 50-200 вес.ч. по меньшей мере соединения, выбранного по меньшей мере из одного производного фосфора, выбранного из фосфонатов и/или фосфатов, и/или соответствующих кислот и/или солей, или красного фосфора, и/или по меньшей мере одного производного борной кислоты, представляющего собой борат аммония,и тем, что указанный сложный полиэфир a1) имеет в основе кислотный компонент, содержащий по меньшей мере 60 мол.% малеиновой кислоты и/или малеинового ангидрида, и полиольный компонент,содержащий по меньшей мере 70 мол.% пропиленгликоля, причем возможный остаток выбран из дипропиленгликоля, и/или этиленгликоля, и/или диэтиленгликоля, и/или неопентилгликоля, и/или 2-метилпропандиола, и/или бутандиолов (BD), и/или пентандиолов (PD), и/или гександиолов (HD). 2. Термоотверждаемая композиция по п.1, дополнительно содержащая d) до 250 вес.ч. тригидрата алюминия. 3. Термоотверждаемая композиция по п.1 или 2, отличающаяся тем, что по меньшей мере один виниловый эфир выбран из виниловых эфиров, производных эпоксидированных фенолформальдегидных смол. 4. Термоотверждаемая композиция по пп.1, 2 или 3, отличающаяся тем, что по меньшей мере один реакционноспособный разбавитель выбран из мономеров с этиленовой ненасыщенностью, способных к сополимеризации с указанной смолой, выбранных из (мет)акриловых, и/или виниловых, и/или аллиловых мономеров. 5. Термоотверждаемая композиция по любому из пп.1-4, отличающаяся тем, что компонентb) состоит из или содержит компонент b1), состоящий из или содержащий по меньшей мере один ароматический виниловый или аллиловый мономер, и, необязательно, компонент b) состоит из или содержит компонент b2), состоящий из или содержащий по меньшей мере один мультифункциональный(мет)акриловый мономер с функциональностью от 2 до 4. 6. Термоотверждаемая композиция по любому из пп.1-5, отличающаяся тем, что указанный компонент е) выбран из мультифункциональных полиолов с функциональностью по меньшей мере 4, предпочтительно выбранных из сахаров, крахмала, картофельного крахмала, пентаэритрита (PET) и/или производных PET, и/или эритрита, и/или сорбита, более предпочтительно из пентаэритрита и/или производных PET, наиболее предпочтительно из пентаэритрита. 7. Термоотверждаемая композиция по любому из пп.1-6, отличающаяся тем, что компонент f) вы- 21021451 бран из фосфонатов и/или фосфатов и/или соответствующих кислот и/или солей или красного фосфора,предпочтительно f) выбран из фосфатов мочевины или аммония, более предпочтительно из полифосфатов аммония и наиболее предпочтительно из полифосфатов аммония с количеством n звеньев по меньшей мере 1000. 8. Термоотверждаемая композиция по пп.1-7, отличающаяся тем, что она дополнительно содержитg) по меньшей мере один оксид металла, такой как TiO2, в виде концентрированной пасты, в частности, с содержанием металлического оксида до 25, более предпочтительно от 2 до 25, наиболее предпочтительно от 2 до 6 вес.ч.;h) другие добавки и наполнители, выбранные из реологических добавок, таких как пирогенный кремнезем или глины/бентониты, или добавок для снижения усадки, или диспергирующих добавок(ПАВ), или смачивателей, или добавок, препятствующих прилипанию к форме, пигментов, красящих паст или минеральных наполнителей, таких как карбонат кальция или тальк (силикат магния, содержащий две гидроксильные группы), или бемита (оксидгидроксид алюминия AlO(OH;i) усилители на основе натуральных и синтетических волокон и соответствующих тканей, предпочтительно усилители, выбранные из волокон, филаментов, матов и тканей из стекла или углеродных или полиамидных волокон, в последнем случае предпочтителен ароматический полиамид. 9. Термоотверждаемая композиция по любому из пп.1-8, отличающаяся тем, что ее вязкость составляет менее 1500 мПас, предпочтительно менее 1000 мПас и более предпочтительно менее 500 мПас,причем вязкость измерена при 23 С и градиенте сдвига 1000 с-1. 10. Термоотверждаемая композиция по любому из пп.1-9, отличающаяся тем, что реакционноспособный разбавитель b) содержит:b1 а) по меньшей мере один ароматический виниловый или аллиловый мономер, выбранный из стирола, и/или винилтолуолов, и/или трет-бутилстирола, и/или дивинилбензолов, дивинилтолуолов и/или диаллилфталатов, и, возможноb1b) по меньшей мере, монофункциональный (мет)акриловый мономер, предпочтительно выбранный из метакриловых мономеров; и, необязательноb2) по меньшей мере один мультифункциональный (мет)акриловый мономер, содержащий по меньшей мере 2, предпочтительно от 2 до 4, более предпочтительно от 2 до 3 (мет)акриловых функциональных групп. 11. Термоотверждаемая композиция по п.10, отличающаяся тем, что весовая доля b2) составляет от 2 до 60%, предпочтительно от 2 до 40%, более предпочтительно от 5 до 30% от общего веса компонентаb). 12. Термоотверждаемая композиция по п.10 или 11, отличающаяся тем, что мультифункциональный (мет)акриловый мономер b2) выбран из бутандиол ди(мет)акрилата (BDD(M)A), бутангликоль-1,3 ди(мет)акрилата (BGD(M)A), триметилолпропан три(мет)акрилата (ТМРТ(М)А), этиленгликоль ди(мет)акрилата (EGD(M)A), диэтиленгликоль ди(мет)акрилата (DEGD(M)A), гексаметиленгликоль ди(мет)акрилата (HMD(M)A), пентаэритрит тетра(мет)акрилата (РЕТТ(М)А) или неопентилгликоль ди(мет)акрилата (NPGD(М)А). 13. Термоотверждаемая композиция по любому из пп.10-12, отличающаяся тем, что указанный мультифункциональный (мет)акриловый мономер b2) является бутандиол-1,4-ди(мет)акрилатом(BDD(M)A). 14. Термоотверждаемая композиция по любому из пп.5-13, отличающаяся тем, что указанный мультифункциональный (мет)акриловый мономер b2) является метакриловым мономером. 15. Термоотверждаемая композиция по любому из пп.1-14, отличающаяся тем, что указанный ненасыщенный сложный полиэфир a1) имеет в основе кислотный компонент, содержащий от 60 до 100%,предпочтительно на 100 мол.% состоящий из малеиновой кислоты и/или малеинового ангидрида, причем остаток до 100% предпочтительно является орто- и/или изофталевой кислотой или ее ангидридом. 16. Термоотверждаемая композиция по любому из пп.1-15, отличающаяся тем, что полиольный компонент указанного сложного полиэфира содержит от 70 до 100 мол.% пропиленгликоля (PG), предпочтительно на 100% состоит из PG. 17. Термоотверждаемая композиция по любому из пп.1-16, отличающаяся тем, что указанный сложный полиэфир a1) имеет в основе кислотный компонент, состоящий на 100 мол.% из малеиновой кислоты и/или малеинового ангидрида, и полиольный компонент, состоящий на 100 мол.% из пропиленгликоля. 18. Термоотверждаемая композиция по любому из пп.1-17, отличающаяся тем, что смола а) выбрана из сложных полиэфиров a1). 19. Термоотверждаемая композиция по любому из пп.1-17, отличающаяся тем, что смола а) выбрана из указанных виниловых эфиров а 2), производных эпоксидированных фенолформальдегидных смол,предпочтительно выбрана из виниловых эфиров, производных эпоксиноволачных смол. 20. Термоотверждаемая композиция по любому из пп.1-17, отличающаяся тем, что указанная смола а) выбрана из комбинаций по меньшей мере одного сложного полиэфира a1) по меньшей мере с одним виниловым эфиром а 2), предпочтительно с виниловым эфиром, производным эпоксидированной фенолформальдегидной смолы, более предпочтительно из эпоксиноволачной смолы. 21. Термоотверждаемая композиция по любому из пп.1-20, отличающаяся тем, что она содержит компонент d), определенный в п.2, в количестве до 175 частей на 100 частей указанной смолы а). 22. Термоотверждаемый состав для получения термоотверждаемой композиции, определенной в одном из пп.1-21, отличающийся тем, что он включает в себя:a) на 100 вес.ч. смолы в расчете на вес сухой смолы (без разбавителя), содержащей:a1) по меньшей мере один ненасыщенный сложный полиэфир, имеющий кислотное число ниже 10,и/или а 2) по меньшей мере один виниловый эфир;b) 40-200 вес.ч. по меньшей мере одного реакционноспособного разбавителя, выбранного из мономеров с этиленовой ненасыщенностью, способных к сополимеризации с указанной смолой. 23. Способ получения термоотверждаемой композиции по любому из пп.1-21, отличающийся тем,что он включает стадию смешения состава по п.22 с указанными компонентами c)-i), определенными в пп.1, 2 и 8. 24. Формовочный состав, отличающийся тем, что он содержит по меньшей мере одну термоотверждаемую композицию по любому из пп.1-21. 25. Состав по п.24, отличающийся тем, что он представляет собой формовочный состав для композитных деталей, выбранный из состава для объемного прессования ВМС (Bulk Molding Compounds), технологичного формовочного состава АМС (Advanced Molding Compound), непрерывного импрегнированного состава CIC (Continuous Impregnating Compound). 26. Состав по п.24, отличающийся тем, что он представляет собой состав для покрытия слоистых материалов и композитных деталей пултрузией, или поливом, или напылением, или контактным способом, или инфузией, или центрифугированием, или инжекцией/прессованием (RTM), или способом с намоткой филаментов, или непрерывной пропиткой. 27. Состав по п.24, отличающийся тем, что он представляет собой состав структурного клея для сборки композитных деталей. 28. Состав по п.24, отличающийся тем, что он представляет собой состав для покрытий поверхности (гелькоутов) или отделочных покрытий (топкоутов), возможно окрашенный. 29. Применение термоотверждаемой композиции по любому из пп.1-21 для изготовления огнестойких готовых продуктов. 30. Применение по п.29, отличающееся тем, что продукт выбран из отлитых композитных деталей,других слоистых композитных деталей, структурных клеев, мастик или покрытий поверхности (гелькоутов) или наружных отделочных покрытий (топкоутов). 31. Применение по п.29 или 30, отличающееся тем, что готовый продукт относится к области транспорта, предпочтительно автомобильного, железнодорожного, морского и авиационного транспорта,к области строительства, предпочтительно к области гражданского строительства и строительства общественных сооружений, таких как мосты и туннели, или к области зон рекреации и городского оборудования. 32. Применение по любому из пп.29-31, отличающееся тем, что продукт относится к железнодорожному транспорту. 33. Огнестойкий готовый продукт, отличающийся тем, что он является результатом сшивки по меньшей мере одной термоотверждаемой композиции по одному из пп.1-21. 34. Огнестойкий продукт по п.33, отличающийся тем, что он выбран из покрытий, мастик, структурных клеев, покрытий поверхности (гелькоутов) и наружных отделочных покрытий (топкоутов). 35. Огнестойкий продукт по п.33, отличающийся тем, что он обладает вспучивающимися огнеупорными характеристиками, отвечающими, по меньшей мере, критерию HL2, более предпочтительно критериям HL2 и HL3 согласно требованию R1 стандарта prCEN/TS 45545-2:2008. 36. Огнестойкий готовый продукт, полученный в результате сшивки по меньшей мере одной термоотверждаемой композиции по любому из пп.15-17. 37. Огнестойкий продукт по п.36, выбранный из отлитых или слоистых композитных деталей, покрытий и аппликаций структурных клеев, мастик, покрытий поверхности (гелькоутов) и наружных отделочных покрытий (топкоутов). 38. Огнестойкий продукт по п.36, отличающийся тем, что он обладает огнеупорными характеристиками, отвечающими критериям M1F1 согласно норме NF 16-101, предпочтительно, по меньшей мере,критерию HL2 согласно требованию R1 стандарта prCEN/TS 45545-2:2008. 39. Огнестойкий продукт по п.36 или 37, отличающийся тем, что он выбран из покрытий поверхности (гелькоутов) или наружных отделочных покрытий (топкоутов) и обладает вспучивающимися огнеупорными характеристиками, отвечающими по меньшей мере критерию HL2, более предпочтительно критерию HL3 согласно требованию R1 стандарта prCEN/TS 45545-2:2008. Евразийская патентная организация, ЕАПВ Россия, 109012, Москва, Малый Черкасский пер., 2

МПК / Метки

МПК: C08L 67/06, C08J 9/06, C08J 9/00, C08F 283/01

Метки: термоотверждаемая, вспенивающихся, покрытий, композитных, композиция, деталей

Код ссылки

<a href="https://eas.patents.su/24-21451-termootverzhdaemaya-kompoziciya-dlya-kompozitnyh-detalejj-i-vspenivayushhihsya-pokrytijj.html" rel="bookmark" title="База патентов Евразийского Союза">Термоотверждаемая композиция для композитных деталей и вспенивающихся покрытий</a>

Предыдущий патент: Способ и устройство для нанесения покрытий на трубы и участки труб

Следующий патент: Гребень для лечения педикулеза

Случайный патент: Кнопочный переключатель с противозаклинивающим устройством