Переработка углеводородного газа

Номер патента: 22661

Опубликовано: 29.02.2016

Авторы: Хадсон Хэнк М., Льюис У.Ларри, Уилкинсон Джон Д., Линч Джо Т., Кьюллар Кайл Т., Джонк Эндрю Ф.

Формула / Реферат

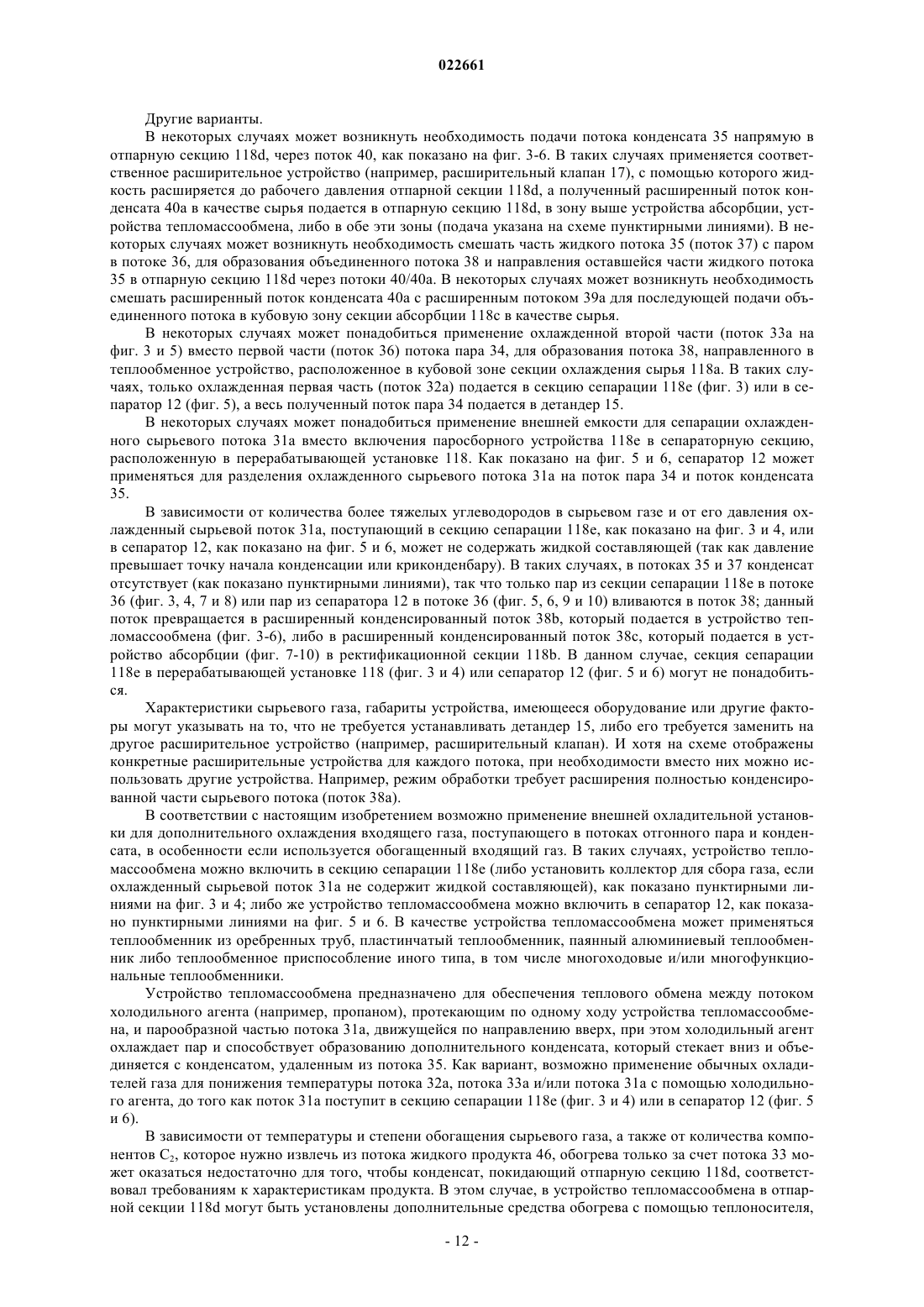

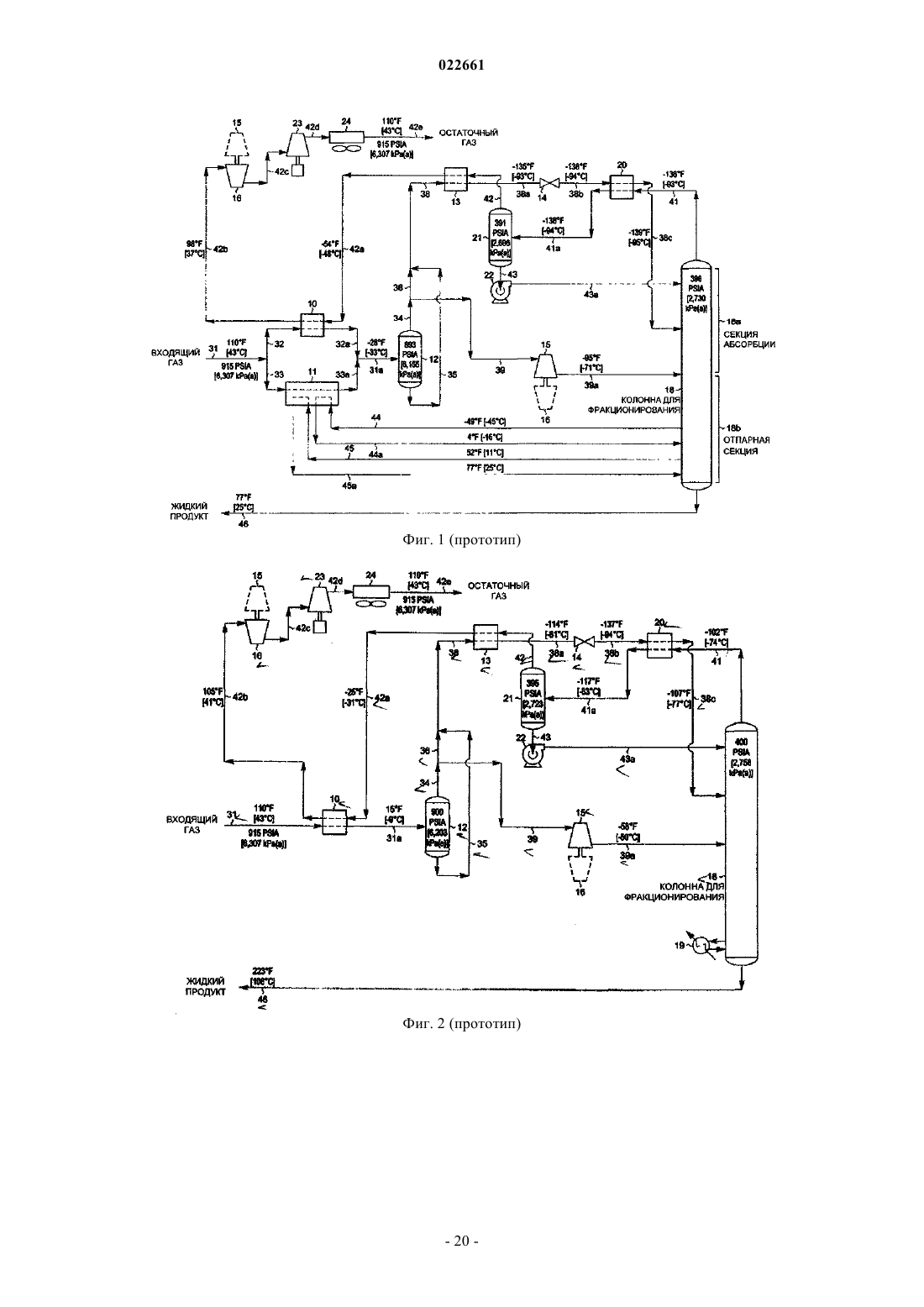

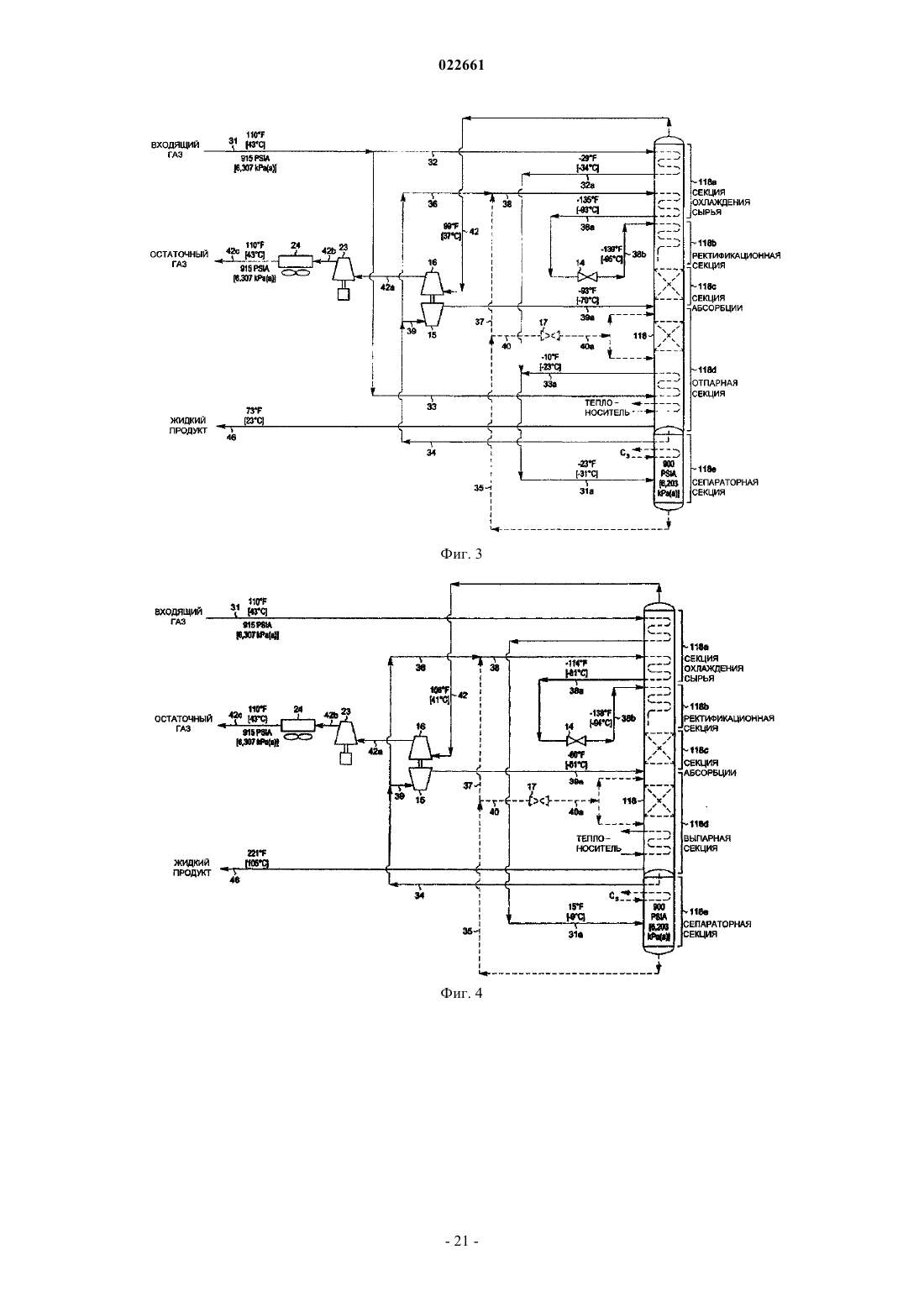

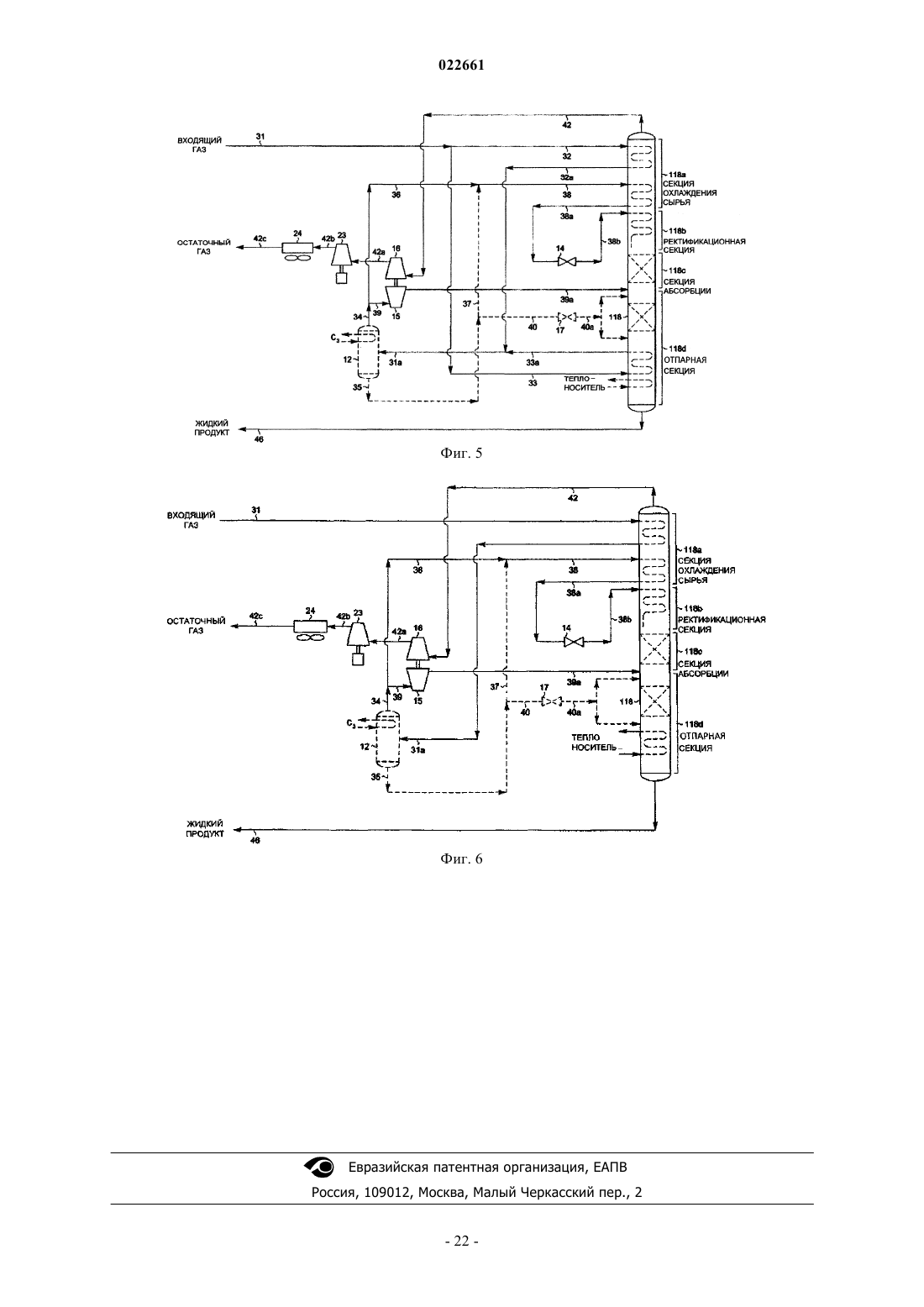

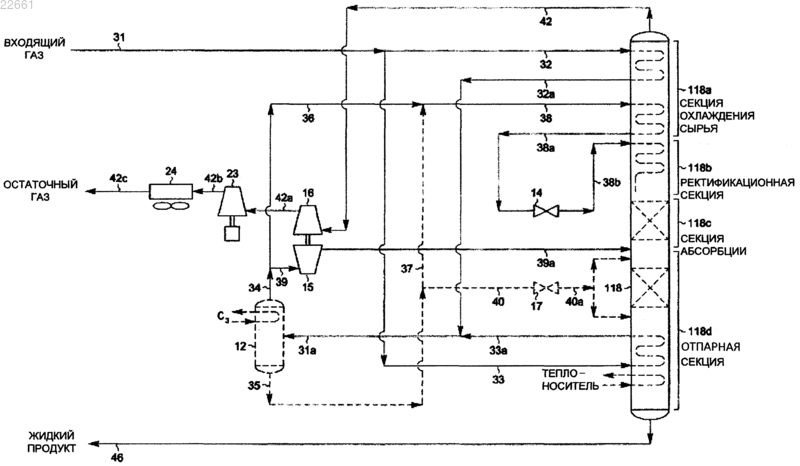

1. Способ сепарации газового потока 31, содержащего метан, компоненты С2, компоненты С3 и более тяжелые углеводородные компоненты, на летучую фракцию 42с остаточного газа и относительно менее летучую фракцию 46, содержащую основную часть указанных компонентов С2, компонентов С3 и более тяжелых углеводородных компонентов, либо указанных компонентов С3 и более тяжелых углеводородных компонентов, где:

(1) указанный газовый поток 31 разделяют на первую 32 и вторую 33 части;

(2) указанную первую часть 32 потока охлаждают в первом теплообменном устройстве, расположенном внутри перерабатывающей установки 118 в секции 118а охлаждения сырья;

(3) указанную вторую часть 33 потока охлаждают в первом устройстве тепломассообмена, расположенном внутри указанной перерабатывающей установки 118 в отпарной секции 118d;

(4) указанную охлажденную первую часть 32а потока смешивают с указанной охлажденной второй частью 33а потока, при этом образуя поток 31а охлажденного газа;

(5) указанный газовый поток 31а разделяют на первый 36 и второй 39 потоки;

(6) указанный первый поток 36 охлаждают во втором теплообменном устройстве, расположенном внутри указанной перерабатывающей установки 118 в секции 118а охлаждения сырья, по существу, до полной его конденсации 38а, и затем подвергают расширению 14 до более низкого давления, за счет этого охлаждая дополнительно;

(7) указанный расширенный первый поток 38b нагревают во втором устройстве тепломассообмена, расположенном внутри указанной перерабатывающей установки 118 в ректификационной секции 118b и затем выводят в виде паровой фракции и жидкой фракции;

(8) указанную жидкую фракцию подают в качестве первичного сырья, в верхнюю часть устройства абсорбции, размещенного внутри перерабатывающей установки 118 в секции 118с абсорбции;

(9) указанный второй поток 39 подвергают расширению 15 до указанного более низкого давления и затем его подают в качестве сырья в кубовую часть 39а указанного устройства абсорбции;

(10) первый поток отгонного пара собирают из верхней части указанного устройства абсорбции и объединяют с указанной паровой фракцией для образования объединенного парового потока;

(11) указанный объединенный поток пара охлаждают во втором устройстве тепломассообмена, размещенном внутри указанной перерабатывающей установки 118 в ректификационной секции 118b, таким образом, по меньшей мере, частично способствуя нагреву на стадии (7) и одновременно конденсируя менее летучие компоненты из объединенного потока пара, при этом образуя конденсированный поток и второй поток отгонного пара;

(12) указанный конденсированный поток подают в качестве вторичного сырья в верхнюю часть указанного устройства абсорбции;

(13) указанный второй поток отгонного пара нагревают в одном или нескольких теплообменных устройствах, размещенных внутри указанной перерабатывающей установки 118 в секции 118а охлаждения сырья, таким образом обеспечивая, по меньшей мере, частичное охлаждение на стадиях (2) и (6), а затем указанный нагретый второй поток отгонного пара выводят из указанной перерабатывающей установки в качестве указанной летучей фракции 42 остаточного газа;

(14) поток отгонного конденсата собирают из кубовой части указанного устройства абсорбции и нагревают в первом устройстве тепломассообмена, размещенном внутри указанной перерабатывающей установки 118 в отпарной секции 118d, таким образом обеспечивая, по меньшей мере, частичное охлаждение на стадии (3); при этом из указанного потока отгонного конденсата одновременно освобождаются более летучие компоненты, после чего указанный нагретый и очищенный от легких фракций поток отгонного конденсата выводят из указанной перерабатывающей установки в качестве указанной относительно менее летучей фракции 46; и

(15) количество и температура указанных сырьевых потоков, направляемых в указанное устройство абсорбции, являются эффективными для поддержания температуры в верхней части указанного устройства абсорбции на уровне, при котором в указанную относительно менее летучую фракцию извлекается основная часть компонентов.

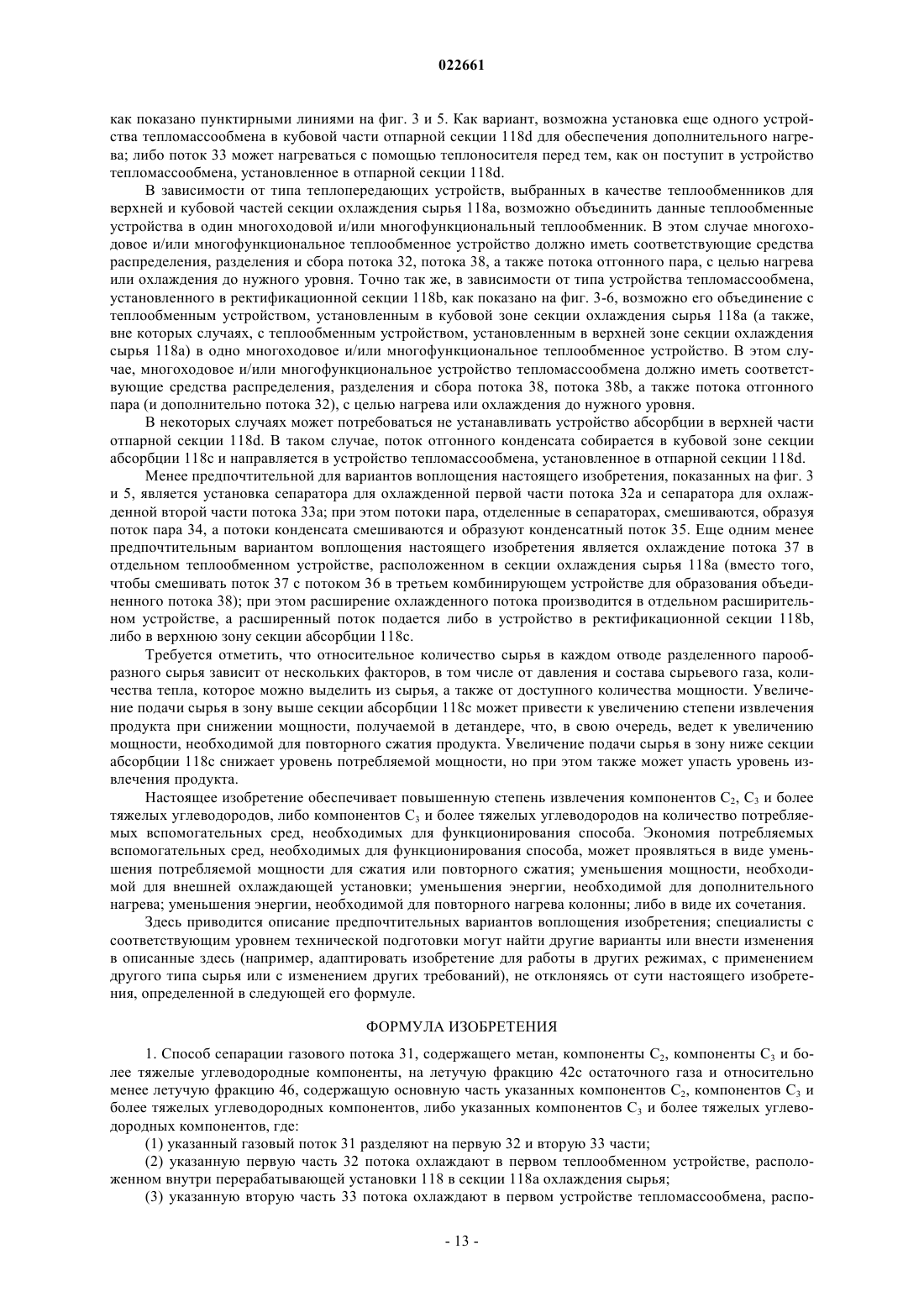

2. Способ по п.1, в котором:

(a) указанную охлажденную первую часть 32а потока смешивают с указанной охлажденной второй частью 33а потока, при этом образуя поток 31а частично конденсированного газа;

(b) указанный поток 31а частично конденсированного газа подают в устройство 12 сепарации и подвергают разделению на парообразный поток 34 и по меньшей мере один поток 35 конденсата;

(c) указанный парообразный поток 34 разделяют на указанные первый 36 и второй 39 потоки; и

(d) по меньшей мере часть 40 указанного по меньшей мере одного потока 35 конденсата подвергают расширению 17 до указанного более низкого давления и затем его подают в качестве сырья 40а в указанную перерабатывающую установку 118 в точке ниже указанного устройства абсорбции и выше указанного второго устройства тепломассообмена.

3. Способ по п.2, в котором:

(a) указанный первый поток 36 смешивают с по меньшей мере частью 37 указанного по меньшей мере одного потока 35 конденсата, образуя объединенный поток 38;

(b) указанный объединенный поток 38 охлаждают в указанном втором теплообменном устройстве, по существу, до полной его конденсации 38а и затем подвергают расширению 14 до более низкого давления, за счет этого охлаждая дополнительно;

(c) указанный расширенный охлажденный объединенный поток 38b нагревают в указанном втором устройстве тепломассообмена и затем выводят в виде паровой фракции и жидкой фракции; и

(d) любую оставшуюся часть 40 указанного по меньшей мере одного потока 35 конденсата подвергают расширению 17 до указанного более низкого давления и подают в качестве указанного сырья 40а в указанную перерабатывающую установку в точке ниже указанного устройства абсорбции и выше указанного второго устройства тепломассообмена.

4. Способ по п.1, в котором:

(a) указанный газовый поток 31 охлаждают в указанном первом теплообменном устройстве и

(b) указанный охлажденный газовый поток 31а разделяют на указанные первый 36 и второй 39 потоки.

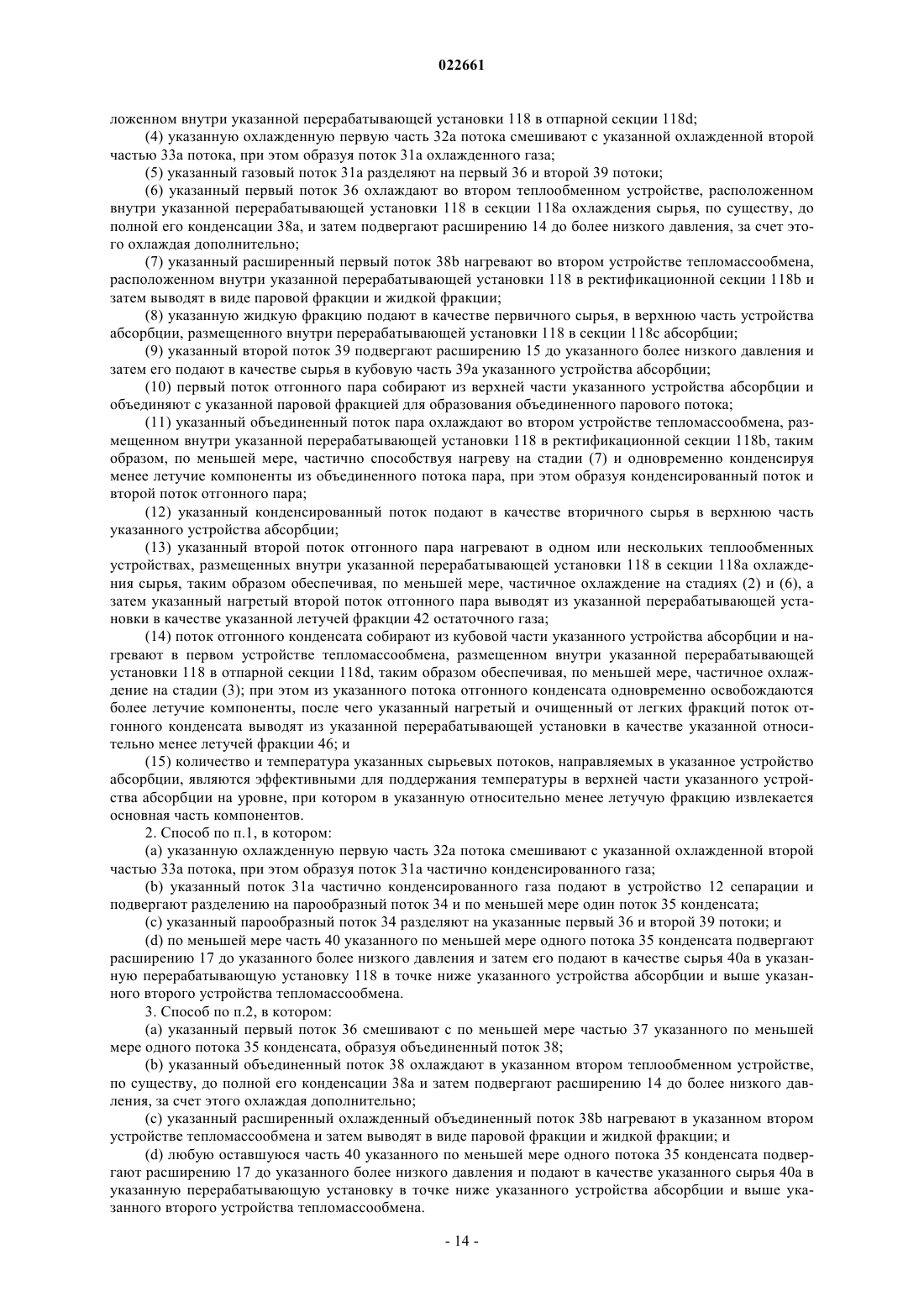

5. Способ по п.4, в котором:

(a) указанный газовый поток 31 охлаждают в указанном первом теплообменном устройстве в достаточной степени до частичной его конденсации 31а;

(b) указанный поток 31а частично конденсированного газа подают в устройство 12 сепарации и затем подвергают разделению на парообразный поток 34 и по меньшей мере один поток 35 конденсата;

(c) указанный парообразный поток 34 разделяют на указанные первый 36 и второй 39 потоки;

(d) по меньшей мере часть 40 указанного по меньшей мере одного потока 35 конденсата подвергают расширению 17 до указанного более низкого давления и затем подают в качестве сырья 40а в указанную перерабатывающую установку 118 в точке ниже указанного устройства абсорбции и выше указанного второго устройства тепломассообмена.

6. Способ по п.5, в котором:

(a) указанный первый поток 36 смешивают с по меньшей мере частью 37 указанного по меньшей мере одного потока 35 конденсата, образуя объединенный поток 38;

(b) указанный объединенный поток 38 охлаждают в указанном втором теплообменном устройстве, по существу, до полной его конденсации 38а, а затем его подвергают расширению 14 до более низкого давления, за счет этого охлаждая 38b дополнительно;

(c) указанный расширенный охлажденный объединенный поток 38b нагревают в указанном втором устройстве тепломассообмена и затем выводят в виде паровой фракции и жидкой фракции; и

(d) любую оставшуюся часть 40 указанного по меньшей мере одного потока 35 конденсата подвергают расширению 17 до более низкого давления и подают в качестве указанного сырья 40а в указанную перерабатывающую установку 118 в точке ниже указанного устройства абсорбции и выше указанного второго устройства тепломассообмена.

7. Способ по пп.2, 3, 5 или 6, где указанное устройство 12 сепарации размещают внутри указанной перерабатывающей установки 118.

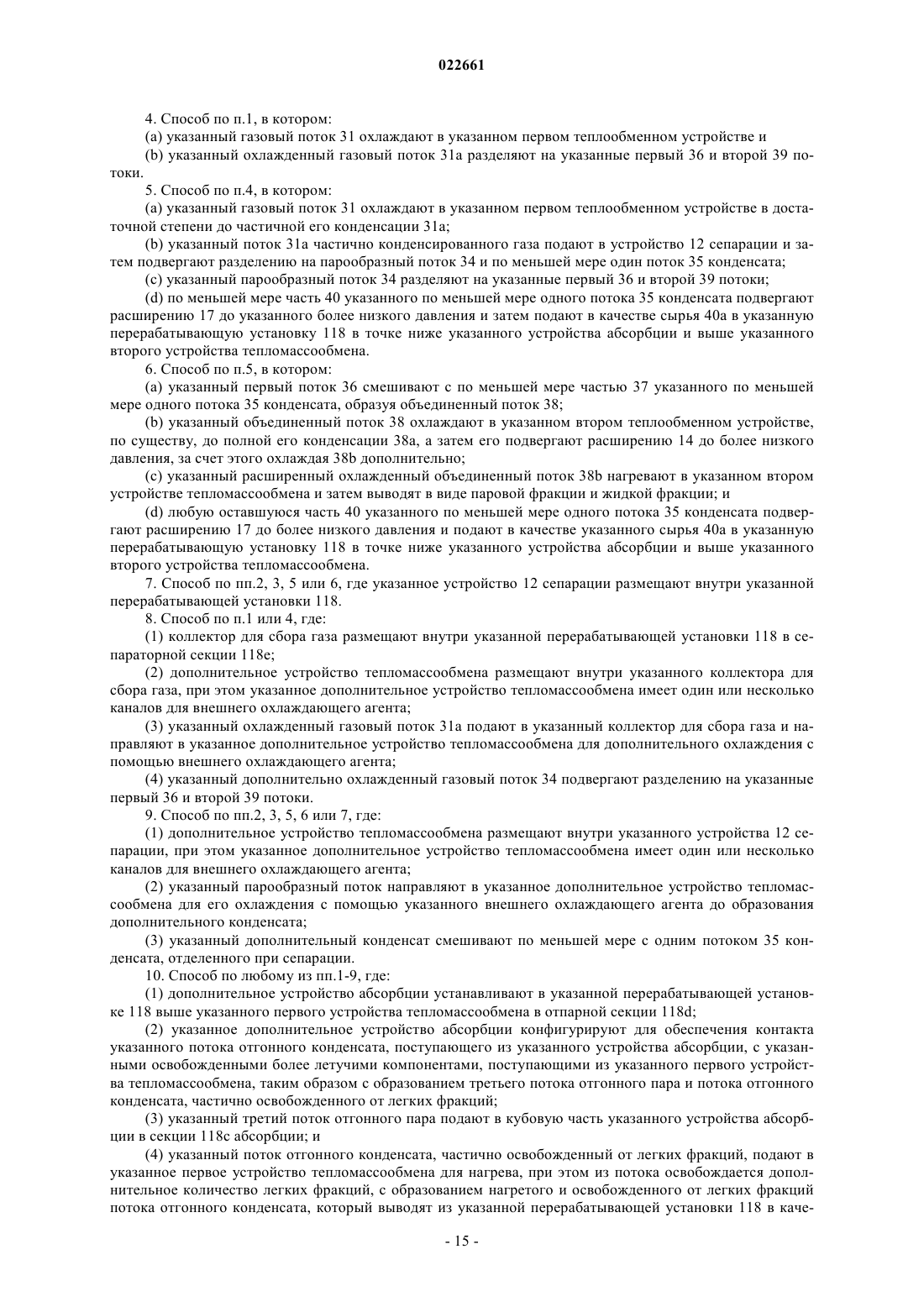

8. Способ по п.1 или 4, где:

(1) коллектор для сбора газа размещают внутри указанной перерабатывающей установки 118 в сепараторной секции 118е;

(2) дополнительное устройство тепломассообмена размещают внутри указанного коллектора для сбора газа, при этом указанное дополнительное устройство тепломассообмена имеет один или несколько каналов для внешнего охлаждающего агента;

(3) указанный охлажденный газовый поток 31а подают в указанный коллектор для сбора газа и направляют в указанное дополнительное устройство тепломассообмена для дополнительного охлаждения с помощью внешнего охлаждающего агента;

(4) указанный дополнительно охлажденный газовый поток 34 подвергают разделению на указанные первый 36 и второй 39 потоки.

9. Способ по пп.2, 3, 5, 6 или 7, где:

(1) дополнительное устройство тепломассообмена размещают внутри указанного устройства 12 сепарации, при этом указанное дополнительное устройство тепломассообмена имеет один или несколько каналов для внешнего охлаждающего агента;

(2) указанный парообразный поток направляют в указанное дополнительное устройство тепломассообмена для его охлаждения с помощью указанного внешнего охлаждающего агента до образования дополнительного конденсата;

(3) указанный дополнительный конденсат смешивают по меньшей мере с одним потоком 35 конденсата, отделенного при сепарации.

10. Способ по любому из пп.1-9, где:

(1) дополнительное устройство абсорбции устанавливают в указанной перерабатывающей установке 118 выше указанного первого устройства тепломассообмена в отпарной секции 118d;

(2) указанное дополнительное устройство абсорбции конфигурируют для обеспечения контакта указанного потока отгонного конденсата, поступающего из указанного устройства абсорбции, с указанными освобожденными более летучими компонентами, поступающими из указанного первого устройства тепломассообмена, таким образом с образованием третьего потока отгонного пара и потока отгонного конденсата, частично освобожденного от легких фракций;

(3) указанный третий поток отгонного пара подают в кубовую часть указанного устройства абсорбции в секции 118с абсорбции; и

(4) указанный поток отгонного конденсата, частично освобожденный от легких фракций, подают в указанное первое устройство тепломассообмена для нагрева, при этом из потока освобождается дополнительное количество легких фракций, с образованием нагретого и освобожденного от легких фракций потока отгонного конденсата, который выводят из указанной перерабатывающей установки 118 в качестве указанной относительно менее летучей фракции 46.

11. Способ по пп.1, 2, 3, 7, 8, 9 или 10, где указанное первое устройство тепломассообмена включает один или несколько каналов для внешнего теплоносителя для поддержания температуры, обеспечиваемой второй частью потока и которая достаточна для отделения более летучих компонентов от указанного потока отгонного конденсата.

12. Устройство для осуществления способа по п.1, включающее:

(1) первое разделительное устройство для разделения газового потока 31 на первую 32 и вторую 33 часть;

(2) первое теплообменное устройство, расположенное внутри перерабатывающей установки 118 в секции 118а охлаждения сырья, соединенное с указанным первым разделительным устройством и предназначенное для приема и охлаждения указанной первой части 32 потока;

(3) первое устройство тепломассообмена, установленное в указанной перерабатывающей установке 118 в отпарной секции 118d, соединенное с указанным первым разделительным устройством и предназначенное для приема и охлаждения указанной второй части 33 потока;

(4) первое комбинирующее устройство, соединенное с указанным первым теплообменным устройством и указанным первым устройством тепломассообмена и предназначенное для приема указанных охлажденных первой 32а и второй 33а частей потока и образования охлажденного газового потока 31а;

(5) второе разделительное устройство, соединенное с указанным первым комбинирующим устройством и предназначенное для приема и разделения указанного охлажденного газового потока 31а на первый 36 и второй 39 потоки;

(6) второе теплообменное устройство 118а, расположенное внутри перерабатывающей установки 118 в секции 118а охлаждения сырья, соединенное с указанным вторым разделительным устройством и предназначенное для приема и охлаждения первого потока 36 в достаточной степени, по существу, до полной его конденсации;

(7) первое расширительное устройство 14, соединенное с указанным вторым теплообменным устройством и предназначенное для приема и расширения указанного, по существу, полностью конденсированного первого потока 38а до более низкого давления;

(8) второе устройство тепломассообмена, расположенное внутри указанной перерабатывающей установки 118 в ректификационной секции 118b, соединенное с указанным первым расширительным устройством 14 и предназначенное для приема указанного расширенного охлажденного первого потока 38b и его нагрева и затем выведения указанного первого нагретого расширенного потока в качестве паровой фракции и жидкой фракции;

(9) устройства абсорбции, расположенные внутри указанной перерабатывающей установки 118 в секции 118с абсорбции, соединенные с указанным вторым устройством тепломассообмена и предназначенные для приема указанной жидкой фракции, поданной в качестве первичного сырья в его верхнюю часть;

(10) второе расширительное устройство 15, соединенное с указанным вторым разделительным устройством, предназначенное для приема и расширения указанного второго потока 39 до указанного более низкого давления и дополнительно соединенное с указанным устройством абсорбции для подачи указанного расширенного второго потока 39а в его кубовую часть в качестве сырья;

(11) паросборное устройство, размещенное в указанной перерабатывающей установке, соединенное с устройством абсорбции и предназначенное для приема первого потока отгонного пара, поступающего из верхней части указанного устройства абсорбции;

(12) второе комбинирующее устройство, расположенное внутри перерабатывающей установки и соединенное с указанным паросборным устройством и указанным вторым устройством тепломассообмена для приема указанного первого потока отгонного пара и указанной паровой фракции и для образования объединенного парового потока;

(13) указанное второе устройство тепломассообмена, дополнительно соединенное с указанным вторым комбинирующим устройством для приема указанного объединенного парового потока и его охлаждения, при этом обеспечивая, по меньшей мере, частичный нагрев на стадии (8) и одновременно конденсируя менее летучие компоненты из указанного объединенного парового потока, при этом образуя конденсированный поток и второй поток отгонного пара;

(14) указанное устройство абсорбции, дополнительно соединенное с указанным вторым устройством тепломассообмена и предназначенное для приема указанного конденсированного потока в качестве вторичного сырья в его верхнюю часть;

(15) указанное второе теплообменное устройство, дополнительно соединенное с указанным вторым устройством тепломассообмена и предназначенное для приема и нагрева указанного второго потока отгонного пара, таким образом, по меньшей мере, частично способствуя охлаждению на стадии (6);

(16) указанное первое устройство теплообмена, дополнительно соединенное со вторым теплообменным устройством и предназначенное для приема и дополнительного нагрева указанного второго потока отгонного пара, таким образом, по меньшей мере, частично способствуя охлаждению на стадии (2), после чего указанный дополнительно нагретый второй поток отгонного пара выводят из указанной перерабатывающей установки 118 в виде летучей фракции 42 остаточного газа;

(17) устройство сбора конденсата, размещенное в указанной перерабатывающей установке, соединенное с устройством абсорбции и предназначенное для приема потока отгонного конденсата, поступающего из кубовой части указанного устройства абсорбции;

(18) указанное первое устройство тепломассообмена, дополнительно соединенное с указанным устройством сбора конденсата и предназначенное для приема и нагрева указанного потока отгонного конденсата, таким образом, по меньшей мере, частично способствуя охлаждению на стадии (3), причем из потока отгонного конденсата одновременно освобождаются более летучие компоненты, после чего указанный нагретый и освобожденный от легких фракций поток отгонного конденсата выводят из указанной перерабатывающей установки в качестве указанной относительно менее летучей фракции 46; и

(19) устройство управления, предназначенное для регулирования количества и температуры указанных сырьевых потоков, направляемых в указанное устройство абсорбции, для поддержания температуры в указанной верхней части указанного устройства абсорбции на уровне, при котором из потока извлекают основную часть компонентов в указанную относительно менее летучую фракцию.

13. Устройство по п.12, в котором:

(a) указанное первое комбинирующее устройство приспособлено для приема указанных охлажденных первой 32а и второй 33а частей потока и образования частично конденсированного газового потока 31а;

(b) устройство 12 сепарации, соединенное с указанным первым комбинирующим устройством и предназначенное для приема указанного частично конденсированного газового потока 31а и его разделения на парообразный поток 34 и по меньшей мере один поток 35 конденсата;

(c) указанное второе разделительное устройство, соединенное с указанным устройством 12 сепарации и предназначенное для приема указанного парообразного потока 34 и его разделения на указанные первый 36 и второй 39 потоки; и

(d) третье расширительное устройство 17, соединенное с указанным устройством 12 сепарации, предназначенное для приема по меньшей мере части 40 указанного по меньшей мере одного потока 35 конденсата и его расширения до указанного более низкого давления и дополнительно соединенное с перерабатывающей установкой 118 для подачи в него расширенного потока 40а конденсата в качестве сырья в точке ниже указанного устройства абсорбции и выше указанного первого устройства тепломассообмена.

14. Устройство по п.13, в котором:

(a) третье комбинирующее устройство соединено с указанным вторым разделительным устройством и указанным устройством 12 сепарации для приема указанного первого потока 36 и по меньшей мере части 37 указанного по меньшей мере одного потока 35 конденсата и образования объединенного потока 38;

(b) указанное второе теплообменное устройство соединено с указанным третьим комбинирующим устройством для приема и охлаждения указанного объединенного потока 38 в достаточной степени, по существу, до полной его конденсации;

(c) указанное первое расширительное устройство 14 соединено с указанным вторым теплообменным устройством для приема и расширения указанного, по существу, полностью конденсированного объединенного потока 38а до более низкого давления;

(d) указанное второе устройство тепломассообмена соединено с указанным первым расширительным устройством 14 для приема и нагревания указанного расширенного охлажденного объединенного потока 38b; и затем указанный нагретый расширенный объединенный поток выводят в виде паровой фракции и жидкой фракции; и

(е) указанное третье расширительное устройство 17 соединено с указанным устройством 12 сепарации для приема любой оставшейся части 40 указанного по меньшей мере одного потока 35 конденсата и его расширения до указанного более низкого давления и дополнительно соединено с указанной перерабатывающей установкой 118 для подачи в нее указанного расширенного потока 40а конденсата в качестве сырья в точке ниже указанного устройства абсорбции и выше указанного первого устройства тепломассообмена.

15. Устройство по п.12, в котором:

(a) указанное первое теплообменное устройство приспособлено для охлаждения указанного газового потока 31;

(b) указанное второе разделительное устройство соединено с указанным первым теплообменным устройством для приема и разделения указанного охлажденного газового потока 31а на указанные первый 36 и второй 39 потоки.

16. Устройство по п.15, в котором:

(a) указанное первое теплообменное устройство приспособлено для охлаждения указанного газового потока 31 в достаточной степени до частичной его конденсации;

(b) устройство сепарации 12 соединено с указанным первым теплообменным устройством для приема указанного частично конденсированного газового потока 31а и его разделения на парообразный поток 34 и по меньшей мере один поток 35 конденсата;

(c) указанное второе разделительное устройство соединено с указанным устройством 12 сепарации для приема указанного парообразного потока 34 и его разделения на указанные первый 36 и второй 39 потоки; и

(d) третье расширительное устройство 17 соединено с указанным устройством 12 сепарации для приема по меньшей мере части 40 указанного по меньшей мере одного потока 35 конденсата и его расширения до указанного более низкого давления и дополнительно соединено с перерабатывающей установкой 118 для подачи в нее указанного расширенного потока 40а конденсата в качестве сырья в точке ниже указанного устройства абсорбции и выше указанного первого устройства тепломассообмена.

17. Устройство по п.16, которое:

(а) содержит дополнительное комбинирующее устройство, соединенное с указанным разделительным устройством и указанным устройством 12 сепарации для приема указанного первого потока 36 и по меньшей мере части 37 указанного по меньшей мере одного потока 35 конденсата и образования объединенного потока 38;

(b) указанное второе теплообменное устройство соединено с указанным дополнительным комбинирующим устройством для приема и охлаждения указанного объединенного потока 38 в достаточной степени, по существу, до полной его конденсации;

(c) указанное первое расширительное устройство 14 соединено с указанным вторым теплообменным устройством для приема и расширения указанного, по существу, полностью конденсированного объединенного потока 38а до более низкого давления;

(d) указанное второе устройство тепломасообмена соединено с указанным первым расширительным устройством 14 для приема и нагрева указанного расширенного охлажденного объединенного потока 38b, и затем для выведения указанного нагретого расширенного объединенного потока в виде паровой фракции и жидкой фракции; и

(е) указанное третье расширительное устройство 17 соединено с указанным устройством 12 сепарации для приема любой оставшейся части 40 указанного по меньшей мере одного потока 35 конденсата и его расширения до указанного более низкого давления и дополнительно соединено с указанной перерабатывающей установкой 118 для подачи в нее указанного расширенного потока 40а конденсата в качестве указанного сырья в точке ниже указанного устройства абсорбции и выше указанного первого устройства тепломассообмена.

18. Устройство по пп.13, 14, 16 или 17, где указанное устройство сепарации размещено внутри указанной перерабатывающей установки 118 в сепараторной секции 118е.

19. Устройство по п.12, где:

(1) коллектор для сбора газа размещен внутри указанной перерабатывающей установки 118 в сепараторной секции 118е;

(2) дополнительное устройство тепломассообмена размещено внутри указанного коллектора для сбора газа, при этом указанное дополнительное устройство тепломассообмена имеет один или несколько каналов для внешнего охлаждающего агента;

(3) указанный коллектор для сбора газа соединен с указанным первым комбинирующим устройством для приема указанного охлажденного газового потока 31а и его направления в указанное дополнительное устройство тепломассообмена для дополнительного охлаждения с помощью указанного внешнего охлаждающего агента;

(4) указанное первое разделительное устройство соединено с указанным коллектором для сбора газа для приема указанного дополнительно охлажденного газового потока 34 и его разделения на первый 36 и второй 39 потоки.

20. Устройство по п.15, где:

(1) коллектор для сбора газа размещен внутри указанной перерабатывающей установки 118 в сепараторной секции 118е;

(2) дополнительное устройство тепломассообмена размещено внутри указанного коллектора для сбора газа, при этом указанное дополнительное устройство тепломассообмена имеет один или несколько каналов для внешнего охлаждающего агента;

(3) указанный коллектор для сбора газа соединен с указанным первым теплообменным устройством 118а для приема указанного охлажденного газового потока 31а и его направления в указанное дополнительное устройство тепломассообмена для дополнительного охлаждения с помощью указанного внешнего охлаждающего агента;

(4) указанное разделительное устройство соединено с указанным коллектором сбора газа для приема дополнительно охлажденного газового потока 34 и его разделения на первый 36 и второй 39 потоки.

21. Устройство по пп.13, 14, 16, 17 или 18, где:

(1) дополнительное устройство тепломассообмена размещено внутри указанного устройства сепарации 12, при этом указанное дополнительное устройство тепломассообмена имеет один или несколько каналов для внешнего охлаждающего агента;

(2) указанное дополнительное устройство тепломассообмена включено для охлаждения указанного парообразного потока с помощью указанного внешнего охлаждающего агента до образования дополнительного конденсата;

(3) указанный дополнительный конденсат смешивают по меньшей мере с одним потоком 35 конденсата, отделенного при сепарации.

22. Устройство по пп.12-14, 18, 19 или 21, где:

(1) дополнительное устройство абсорбции установлено в указанной перерабатывающей установке 118 над указанным первым устройством тепломассообмена в отпарной секции 118d и соединено с указанным первым устройством тепломассообмена для приема отделенных из потока более летучих компонентов;

(2) указанное дополнительное устройство абсорбции дополнительно соединено с указанным устройством сбора конденсата для приема указанного потока отгонного конденсата и обеспечения контакта данного потока отгонного конденсата с указанными освобожденными более летучими компонентами, при этом формируя третий поток отгонного пара и поток отгонного конденсата, частично освобожденный от легких фракций;

(3) указанное устройство абсорбции соединено с указанным дополнительным устройством абсорбции для приема указанного третьего потока отгонного пара и его подачи в указанную кубовую часть указанного устройства абсорбции;

(4) указанное первое устройство тепломассообмена соединено с указанным дополнительным устройством абсорбции для приема и нагрева указанного потока отгонного конденсата, частично освобожденного от легких фракций, при этом из потока освобождается дополнительное количество летучих компонентов с образованием указанного нагретого и освобожденного от легких фракций потока отгонного конденсата, который выводят из указанной перерабатывающей установки 118 в качестве указанной относительно менее летучей фракции 46.

23. Устройство по пп.15-18, 20 или 21, где:

(1) дополнительное устройство абсорбции установлено внутри указанной перерабатывающей установки 118 над указанным первым устройством тепломассообмена в отпарной секции 118d и соединено с указанным первым устройством тепломассообмена для приема указанных отделенных из потока более летучих компонентов;

(2) указанное дополнительное устройство абсорбции дополнительно соединено с указанным устройством сбора конденсата для приема указанного потока отгонного конденсата и обеспечения контакта данного потока отгонного конденсата с указанными освобожденными более летучими компонентами, при этом формируя третий поток отгонного пара и поток отгонного конденсата, частично освобожденный от легких фракций;

(3) указанное устройство абсорбции соединено с указанным дополнительным устройством абсорбции для приема указанного третьего потока отгонного пара и его подачи в указанную кубовую часть указанного устройства абсорбции;

(4) указанное первое устройство тепломассообмена соединено с указанным дополнительным устройством абсорбции для приема и нагрева указанного потока отгонного конденсата, частично освобожденного от легких фракций, при этом из потока освобождается дополнительное количество летучих компонентов с образованием указанного нагретого и освобожденного от легких фракций потока отгонного конденсата, который выводят из указанной перерабатывающей установки 118 в качестве указанной относительно менее летучей фракции 46.

24. Устройство по пп.12-14, 18, 19, 21, 22 или 23, где в указанном первом устройстве тепломассообмена имеется один или несколько каналов для внешнего теплоносителя, для поддержания температуры, обеспечиваемой второй частью потока, которая достаточна для отделения более летучих компонентов от указанного потока отгонного конденсата.

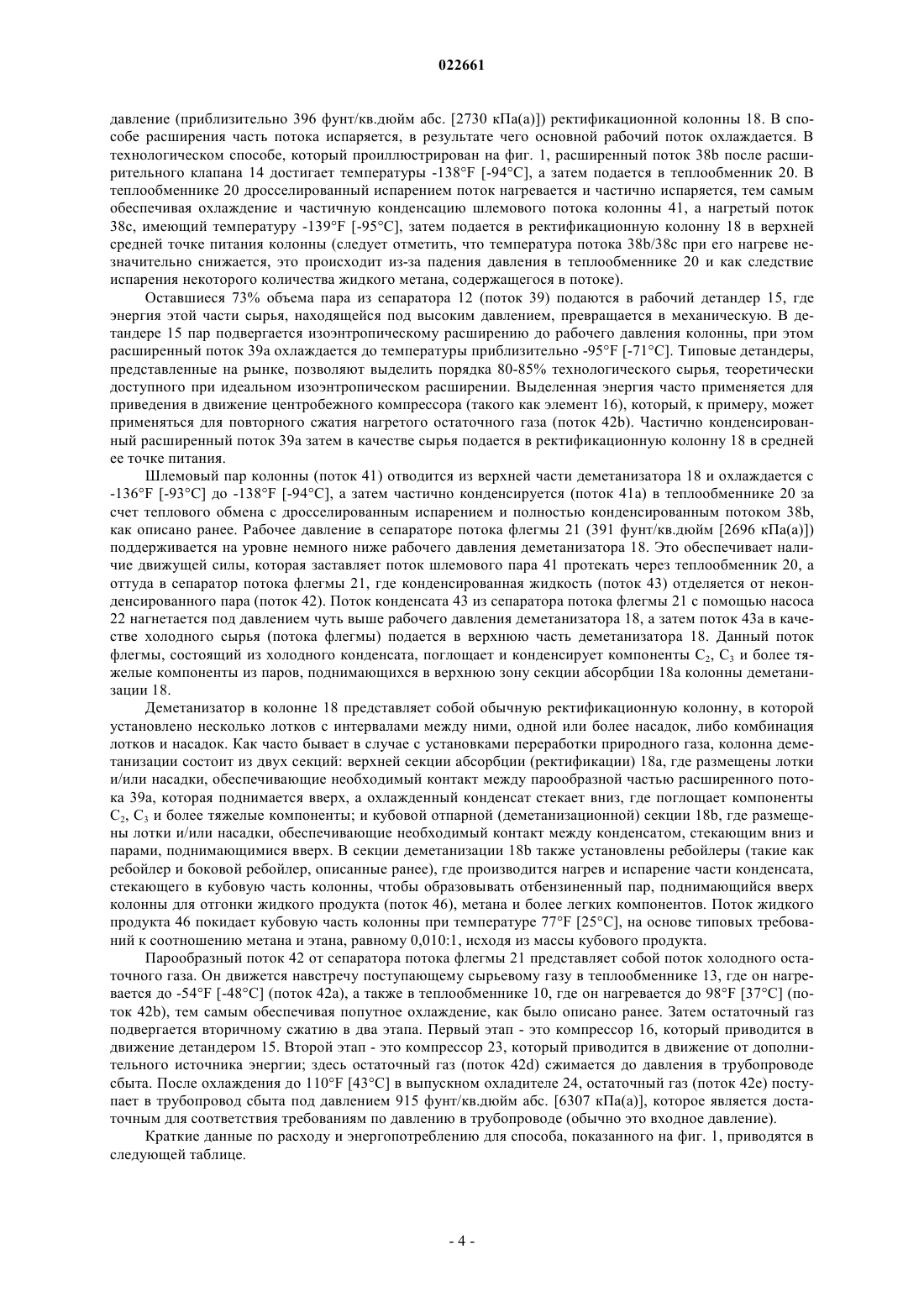

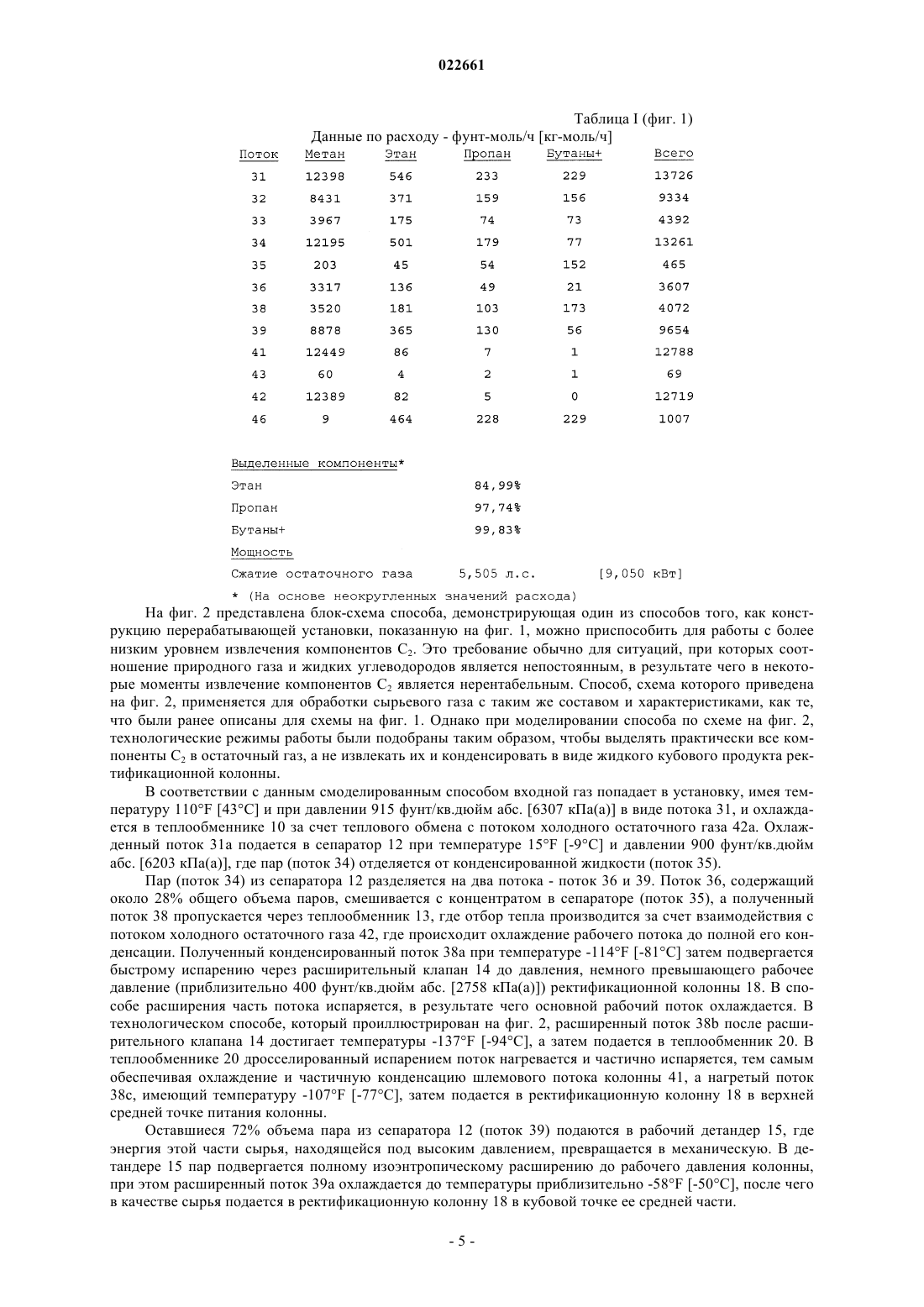

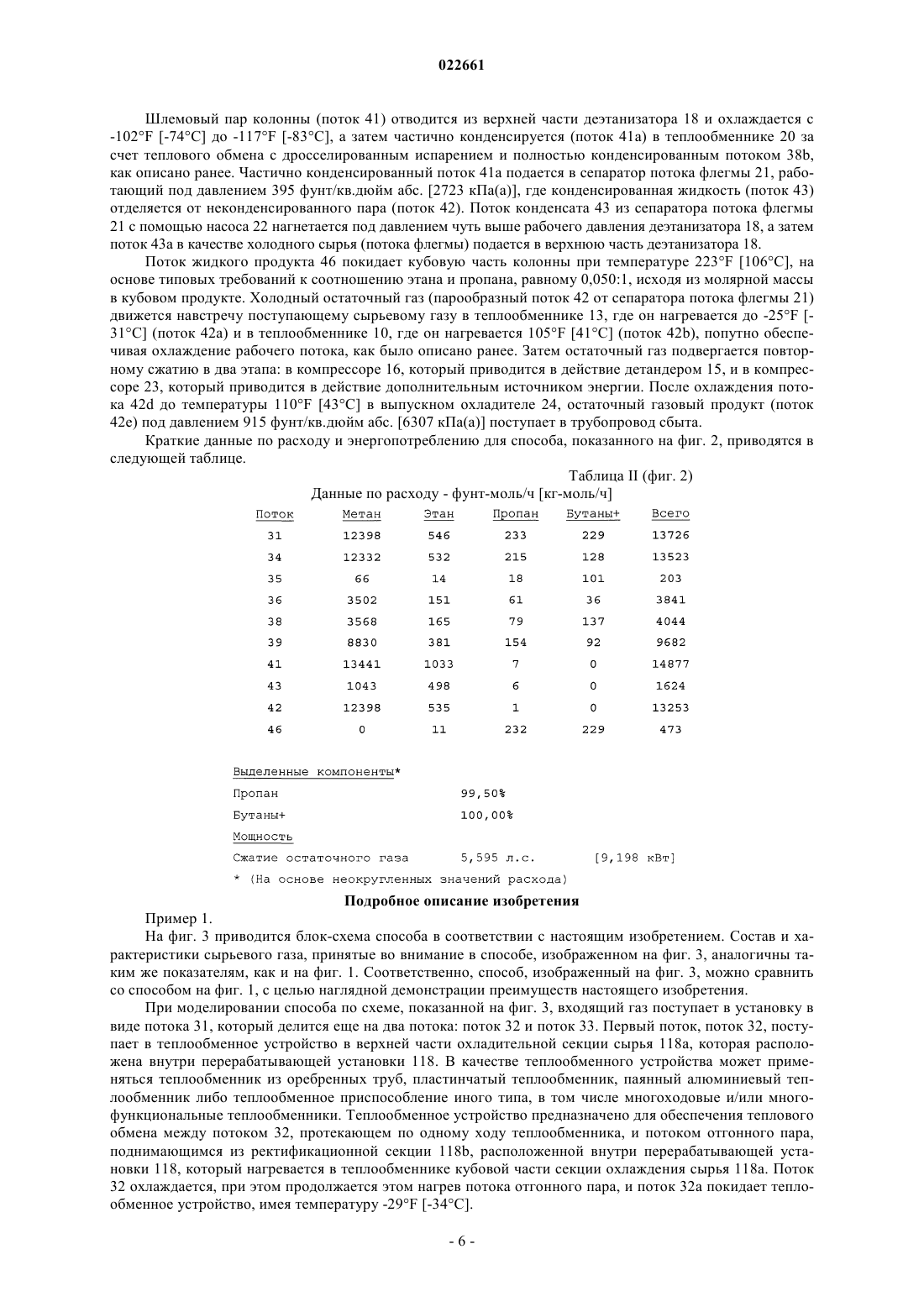

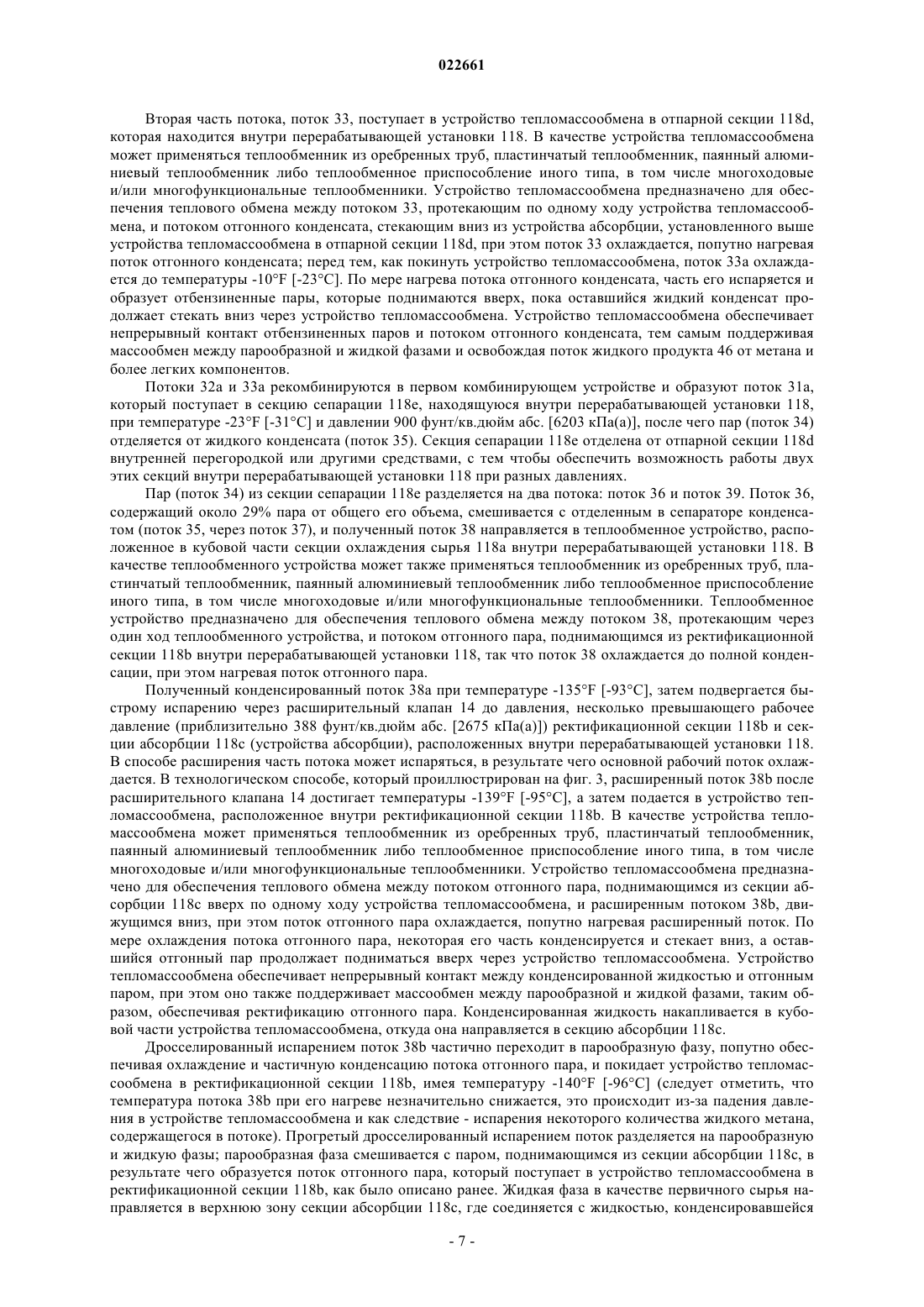

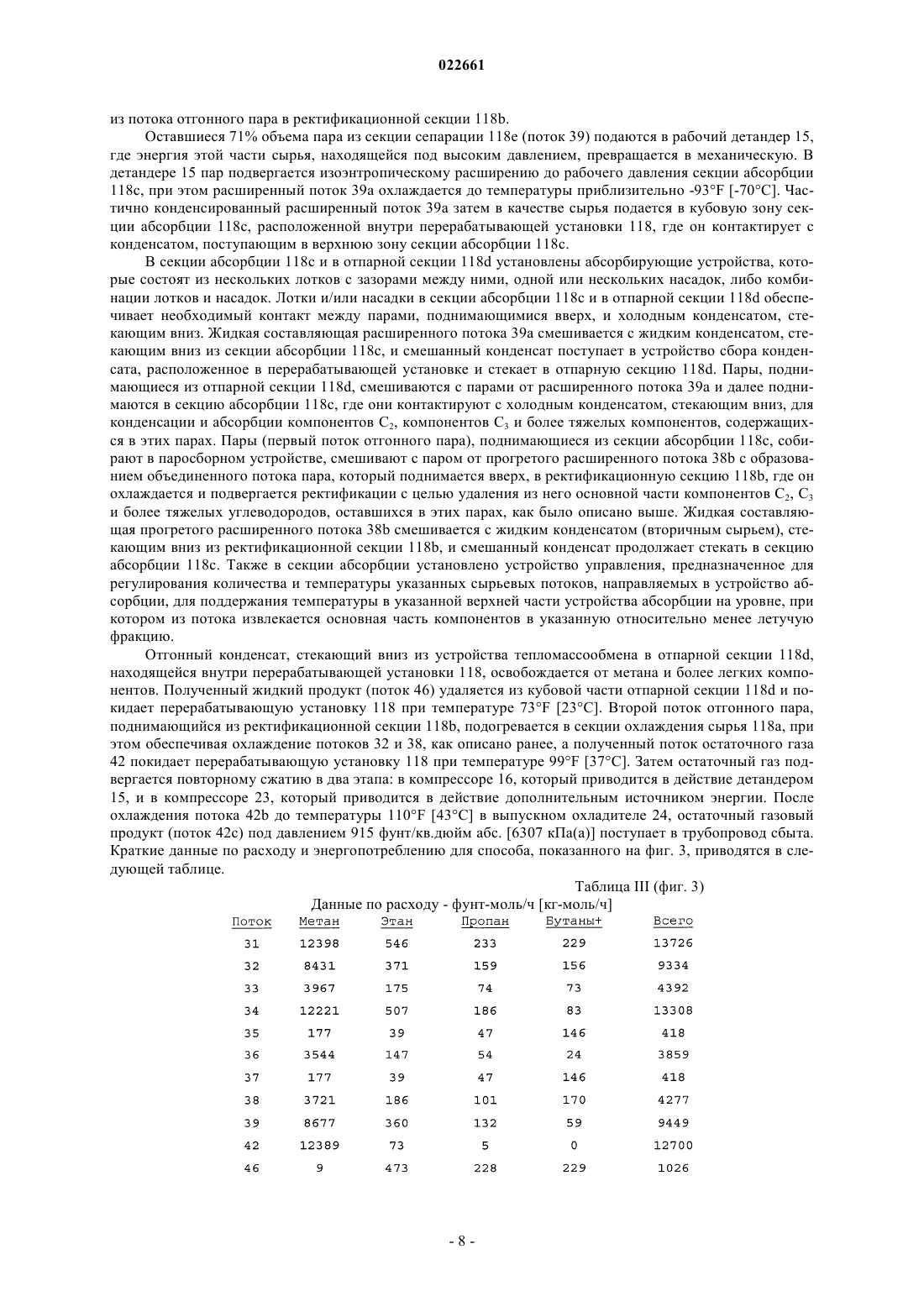

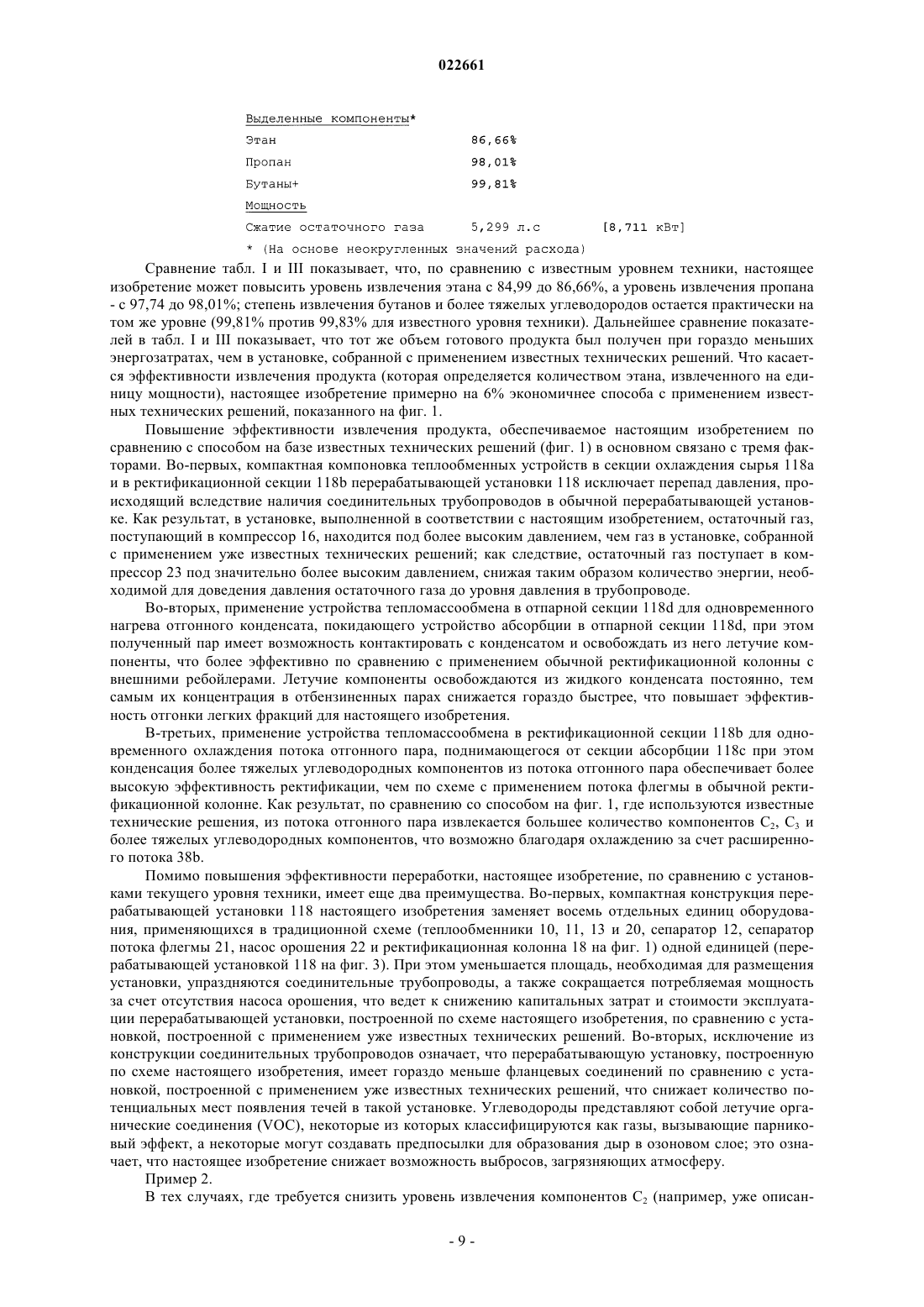

Текст