Способ получения оксида цинка из руды

Формула / Реферат

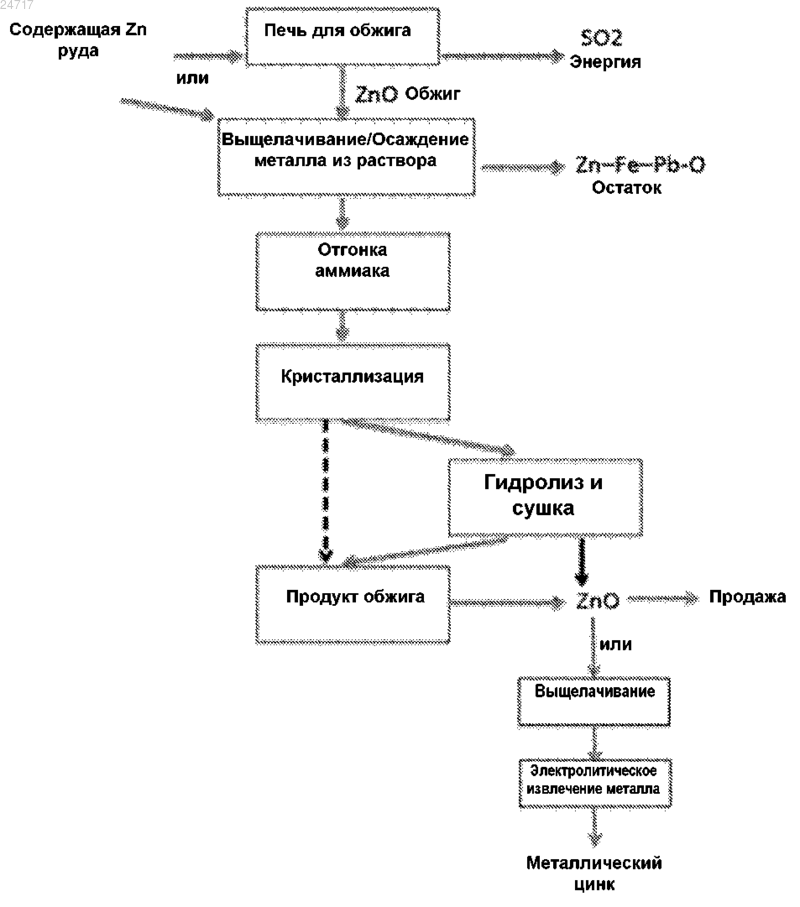

1. Способ извлечения оксида цинка из цинковой руды, включающий стадии

выщелачивания цинковой руды щелочным выщелачивателем, содержащим водную смесь NH3 и NH4Cl, или солей с ионным эквивалентом смеси NH3 и NH4Cl, имеющим концентрацию NH4Cl от приблизительно 10 до приблизительно 150 г/л Н2О и концентрацию NH3 от 20 до 250 г/л Н2О, для получения содержащего цинк продукта выщелачивания и твердого остатка,

отгонки аммиака из продукта выщелачивания для получения подвергнутого отгонке щелока, который включает содержащий цинк осадок, причем подвергнутый отгонке щелок имеет концентрацию NH3 от 7 до 30 г/л Н2О,

отделения содержащего цинк осадка от подвергнутого отгонке щелока и

превращения извлеченного содержащего цинк осадка в оксид цинка с использованием одной или обеих стадий

обжига содержащего цинк осадка при температуре от 400 до 900°С или

гидролиза содержащего цинк осадка в воде, имеющей температуру от 80 до 300°С.

2. Способ по п.1, в котором цинковая руда содержит карбонатную цинковую руду и/или силикатную цинковую руду, предпочтительно содержит карбонатную цинковую руду или силикатную цинковую руду.

3. Способ по п.1 или 2, дополнительно включающий стадии

обжига цинковой руды в воздушной/кислородной атмосфере для получения богатого ZnO продукта обжига и

выщелачивания богатого ZnO продукта обжига щелочным выщелачивателем для получения содержащего цинк продукта выщелачивания и твердого остатка.

4. Способ по п.3, в котором

цинковая руда включает карбонатную цинковую руду или концентрат карбонатной цинковой руды и стадию обжига цинковой руды проводят при температурах от 200 до 800°С, или

цинковая руда включает сульфидную цинковую руду или концентрат сульфидной цинковой руды и стадию обжига цинковой руды проводят при температурах от 600 до 900°С.

5. Способ по любому из пп.1-4, в котором подвергнутый отгонке щелок имеет рН более 7.

6. Способ по любому из предшествующих пунктов, в котором стадия отгонки включает стадию способа отгонки воздухом.

7. Способ по п.3 или любому из пп.4-6 при зависимости от п.3, дополнительно включающий стадию использования по меньшей мере части экзотермической энергии от стадии обжига цинковой руды на стадии отгонки аммиака.

8. Способ по любому из пп.1-7, в котором содержащий цинк осадок осаждают в подвергнутый отгонке щелок в форме по меньшей мере одного из таких соединений, как гидроксид цинка (Zn(OH)2), гидроксихлорид цинка (Zn5(OH)8Cl2×H2O), оксид цинка (ZnO) или карбонат цинка (ZnCO3) или их сочетание.

9. Способ по любому из пп.1-8, в котором стадия превращения извлеченного содержащего цинк осадка включает стадию гидролиза содержащего цинк осадка в воде, имеющей температуру от 80 до 200°С.

10. Способ по любому из пп.1-9, в котором стадия превращения извлеченного содержащего цинк осадка дополнительно включает стадию

сушки содержащего цинк осадка при температуре от 80 до 300°С.

11. Способ по любому из пп.1-10, в котором стадия превращения извлеченного содержащего цинк осадка включает стадии:

первую стадию обжига, на которой содержащий цинк осадок обжигают при температуре от 300 до 500°С, и

вторую стадию обжига, на которой обожженные твердые вещества дополнительно обжигают при температуре от 300 до 900°С.

12. Способ по п.11, в котором после первой стадии обжига обожженный содержащий цинк осадок подвергают стадии выщелачивания водой для получения выщелоченного твердого вещества.

13. Способ по любому из пп.1-12, в котором стадия превращения извлеченного содержащего цинк осадка включает стадии

гидролиза содержащего цинк осадка в воде, имеющей температуру от 80 до 300°С, и

обжига содержащего цинк осадка при температуре, составляющей менее 500°С.

14. Способ по любому из пп.1-13, в котором ZnCl2 испаряют на стадии обжига, и дополнительно включающий по меньшей мере одно из следующего:

конденсацию ZnCl2 и его отделение в виде безводного ZnCl2 или

улавливание ZnCl2 в щелоке на водной основе и повторное направление этого щелока на предшествующую стадию способа.

15. Способ по любому из пп.1-14, дополнительно включающий по меньшей мере одну из стадий

концентрирования содержащей цинк руды перед выщелачиванием или

измельчения содержащей цинк руды перед выщелачиванием.

Текст