Удаление диоксида углерода из отходящего потока, отводимого из реакции превращения оксигената в олефины

Формула / Реферат

1. Способ удаления CO2 из отходящего потока, который включает следующие стадии:

а) контактирование отходящего потока из процесса превращения оксигената в олефин, в котором отходящий поток включает больше 100 об.част./млн CO2, с первой удаляющей CO2 средой в первой зоне удаления CO2 в условиях, эффективных для удаления первой части CO2 из отходящего потока и получения первого обедненного CO2 потока, содержащего от 0,5 до 200 об.част./млн CO2; и

б) контактирование первого обедненного CO2 потока со второй удаляющей CO2 средой во второй зоне удаления CO2 в условиях, эффективных для удаления из первого обедненного CO2 потока второй части CO2 и образования второго обедненного CO2 потока, содержащего меньше 0,5 об.част./млн CO2.

2. Способ по п.1, в котором отходящий поток содержит больше 200 об.част./млн CO2, предпочтительно больше 300 об.част./млн CO2, более предпочтительно больше 400 об.част./млн CO2.

3. Способ по п.1 или 2, в котором первый обедненный CO2 поток содержит от 0,5 до 10 об.част./млн CO2, предпочтительно от 0,5 до 1,5 об.част./млн CO2.

4. Способ по одному из пп.1-3, в котором второй обедненный CO2 поток содержит меньше

0,4 об.част./млн CO2, предпочтительно меньше 0,32 об.част./млн CO2.

5. Способ по одному из пп.1-4, в котором первая удаляющая CO2 среда представляет собой раствор такого же типа, как вторая удаляющая CO2 среда.

6. Способ по одному из пп.1-5, в котором первая удаляющая CO2 среда содержит больше 60 мас.% свежей каустической соды в пересчете на сухую основу.

7. Способ по одному из пп.1-6, в котором первая удаляющая CO2 среда содержит меньше 40 мас.% отработанной каустической соды в пересчете на сухую основу.

8. Способ по одному из пп.1-7, в котором первая удаляющая CO2 среда обладает значением массового отношения свежей каустической соды к отработанной каустической соде в пересчете на сухую основу больше 1,5, предпочтительно больше 1,5 и меньше 4,5, более предпочтительно больше 2,3 и меньше 3,7, еще более предпочтительно больше 2,8 и меньше 3,2.

9. Способ по одному из пп.1-8, в котором вторая удаляющая CO2 среда содержит больше 1,0 мас.% отработанной каустической соды в пересчете на сухую основу.

10. Способ по п.9, в котором вторая удаляющая CO2 среда содержит больше 1,0 мас.% отработанной каустической соды в пересчете на сухую основу.

11. Способ по п.10, в котором вторая удаляющая CO2 среда обладает значением массового отношения свежей каустической соды к отработанной каустической соде в пересчете на сухую основу больше 5,0 и меньше 19,0, предпочтительно больше 8,5 и меньше 9,5.

12. Способ по одному из пп.1-11, в котором температура в первой и второй зонах удаления CO2 находится в интервале от 38 до 66шС, предпочтительно от 43 до 54шС.

13. Способ по одному из пп.1-12, в котором абсолютное давление в первой и второй зонах удаления CO2 находится в интервале от 1034 до 2758 кПа, предпочтительно от 1724 до 2413 кПа.

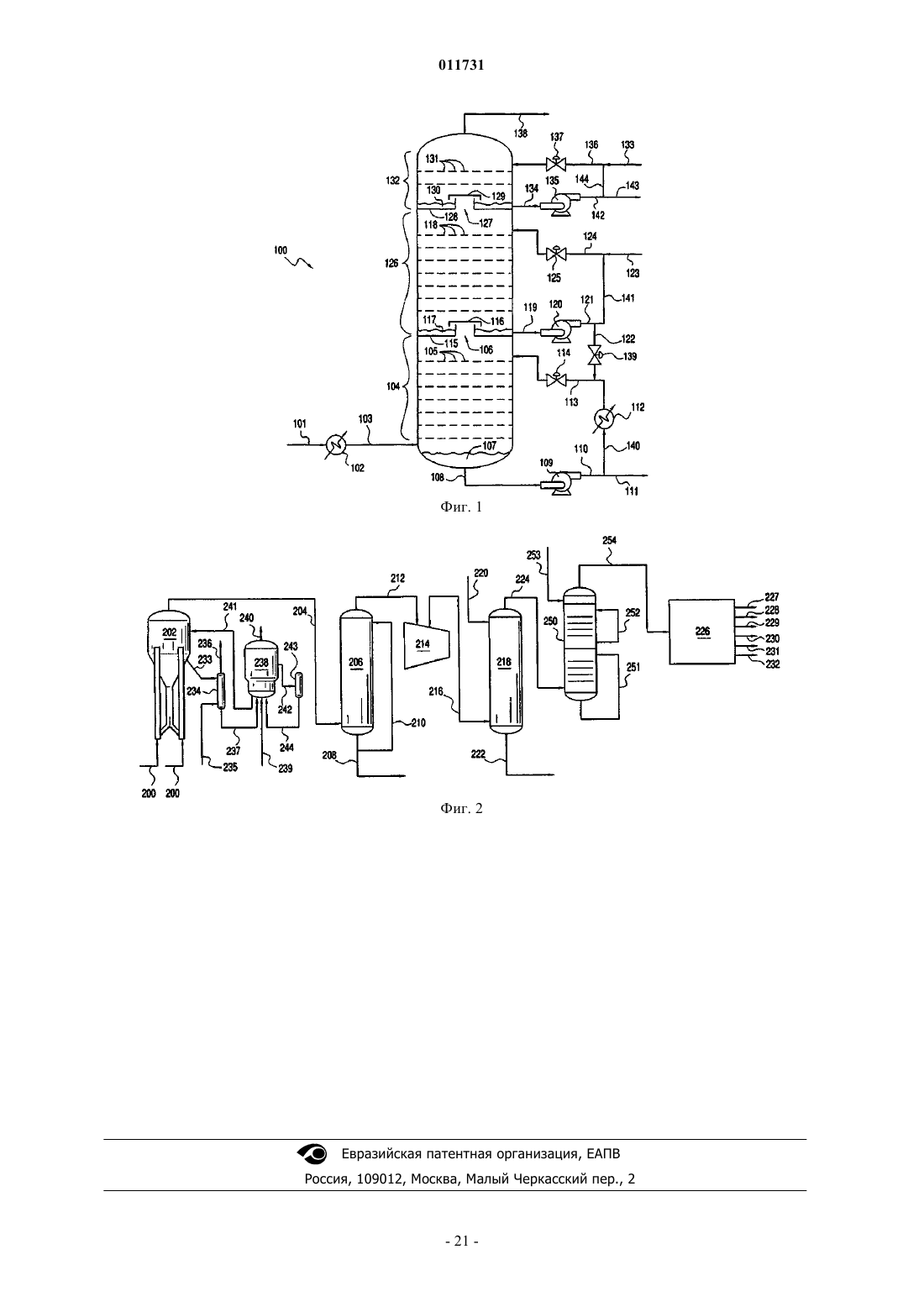

14. Система удаления диоксида углерода из отходящего потока из процесса превращения оксигената в олефин, содержащего больше 100 об.част./млн CO2, содержащая установку удаления CO2, содержащую две зоны удаления CO2, в одной из которых удаляется основная часть CO2 с образованием потока, содержащего от 0,5 до 200 об.част./млн CO2, и в другой удаляется другая часть CO2 с образованием потока, содержащего меньше 0,5 об.част./млн CO2.

15. Система по п.14, в которой установка удаления CO2 сообщается с возможностью прохождения текучей среды с реактором превращения оксигената в олефин.

16. Система по п.15, в которой установка удаления CO2 принимает отходящий поток из водно-абсорбционной колонны, водно-абсорбционная колонна принимает отходящий поток из установки резкого охлаждения, а установка резкого охлаждения принимает отходящий поток из реактора превращения оксигената в олефин.

17. Система по одному из пп.14-16, в которой установка удаления CO2 далее содержит зону промывки водой.

18. Система по одному из пп.14-17, в которой отходящий поток включает больше 200 об.част./млн CO2, предпочтительно больше 300 об.част./млн CO2, более предпочтительно больше 400 об.част./млн CO2.

19. Система по одному из пп.14-18, в которой конечный обедненный CO2 поток содержит меньше 0,4 об.част./млн CO2, предпочтительно меньше 0,32 об.част./млн CO2.

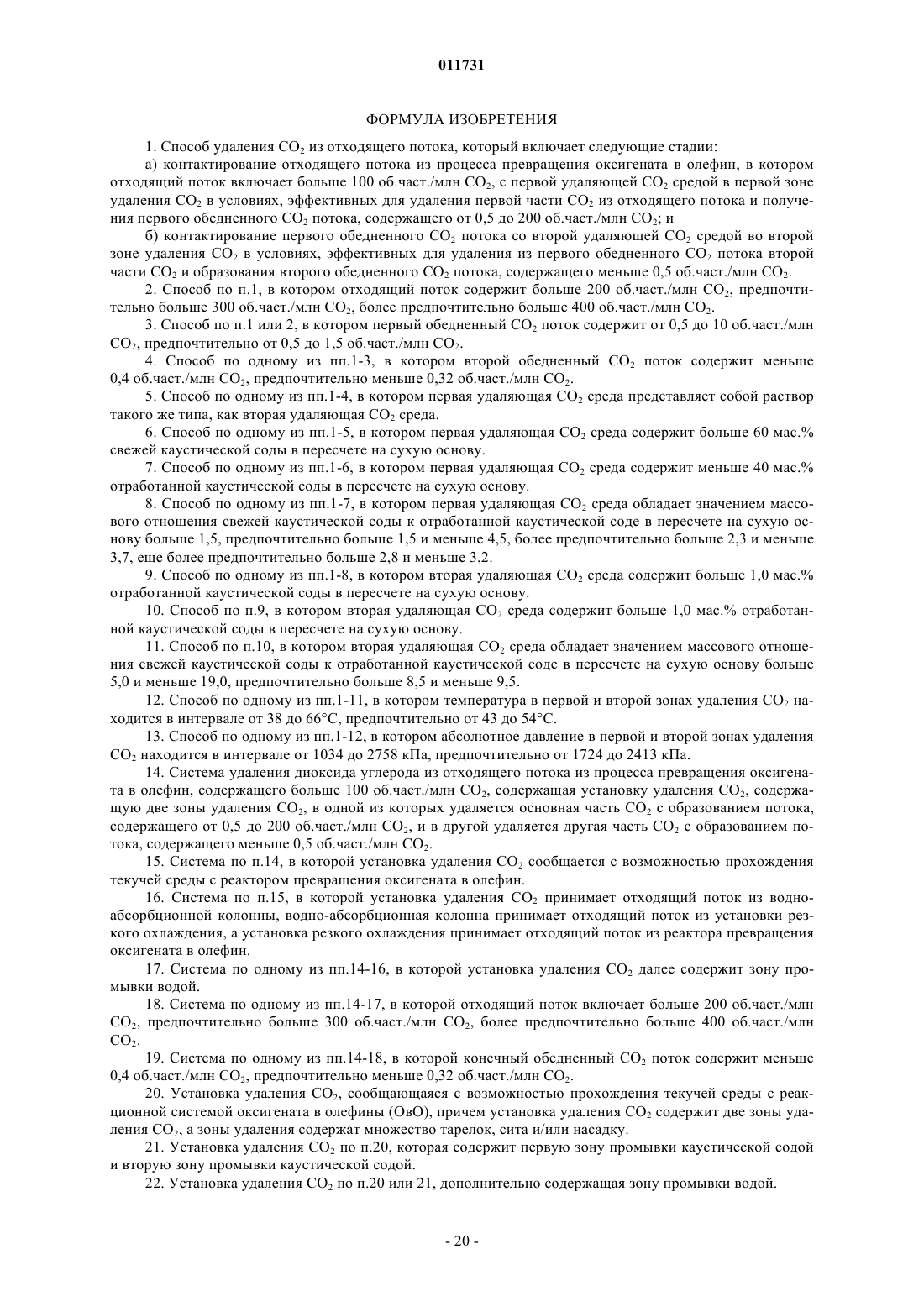

20. Установка удаления CO2, сообщающаяся с возможностью прохождения текучей среды с реакционной системой оксигената в олефины (ОвО), причем установка удаления CO2 содержит две зоны удаления CO2, а зоны удаления содержат множество тарелок, сита и/или насадку.

21. Установка удаления CO2 по п.20, которая содержит первую зону промывки каустической содой и вторую зону промывки каустической содой.

22. Установка удаления CO2 по п.20 или 21, дополнительно содержащая зону промывки водой.

Текст