Способ получения водорода

Номер патента: 5832

Опубликовано: 30.06.2005

Авторы: Уэйэнд Томас Э., Киндиг Дж.Келли, Дэвис Бойд Р., Одл Роберт Р.

Формула / Реферат

1. Способ получения потока водородсодержащего газа, включающий в себя стадии

a) генерации водяного пара;

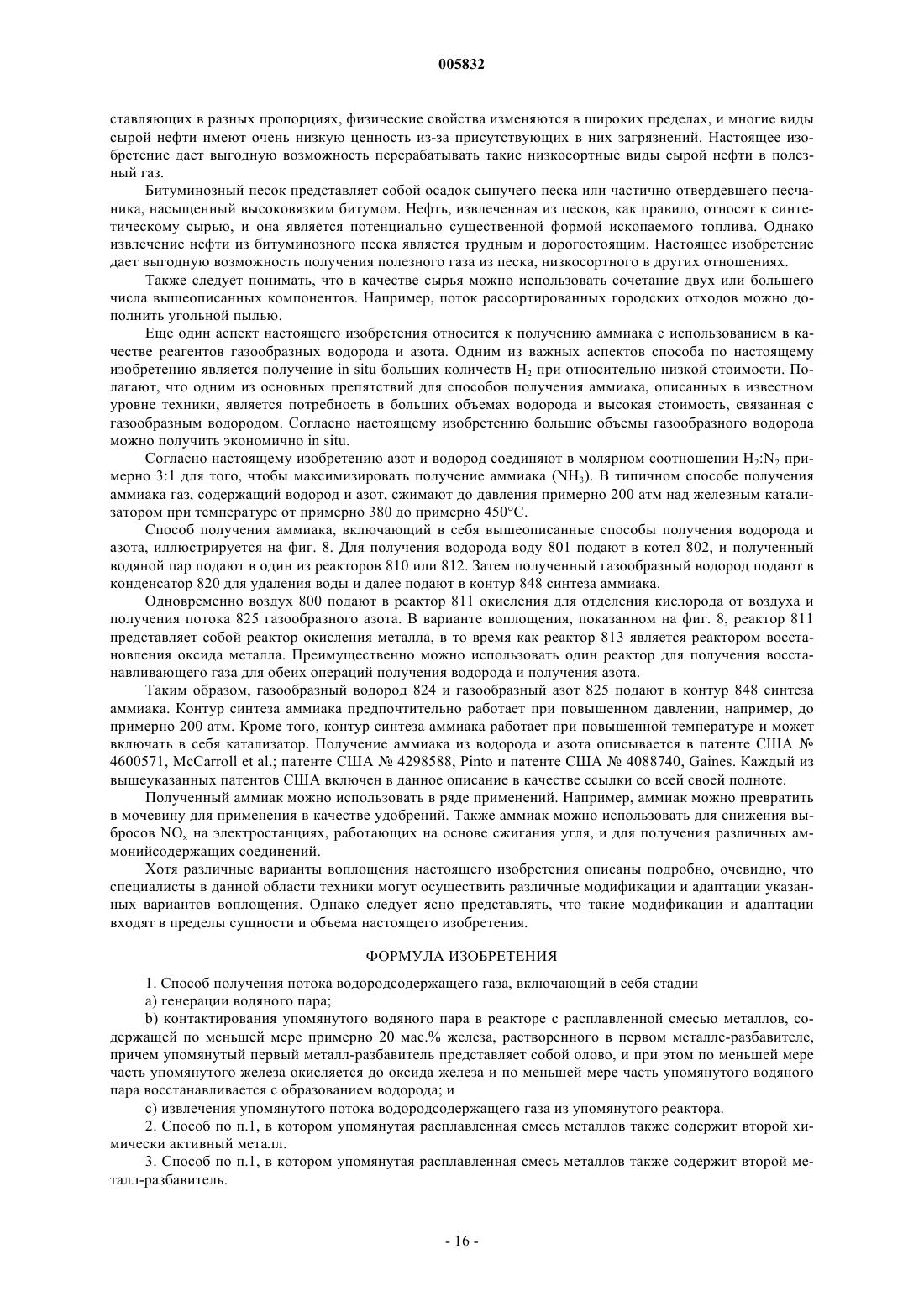

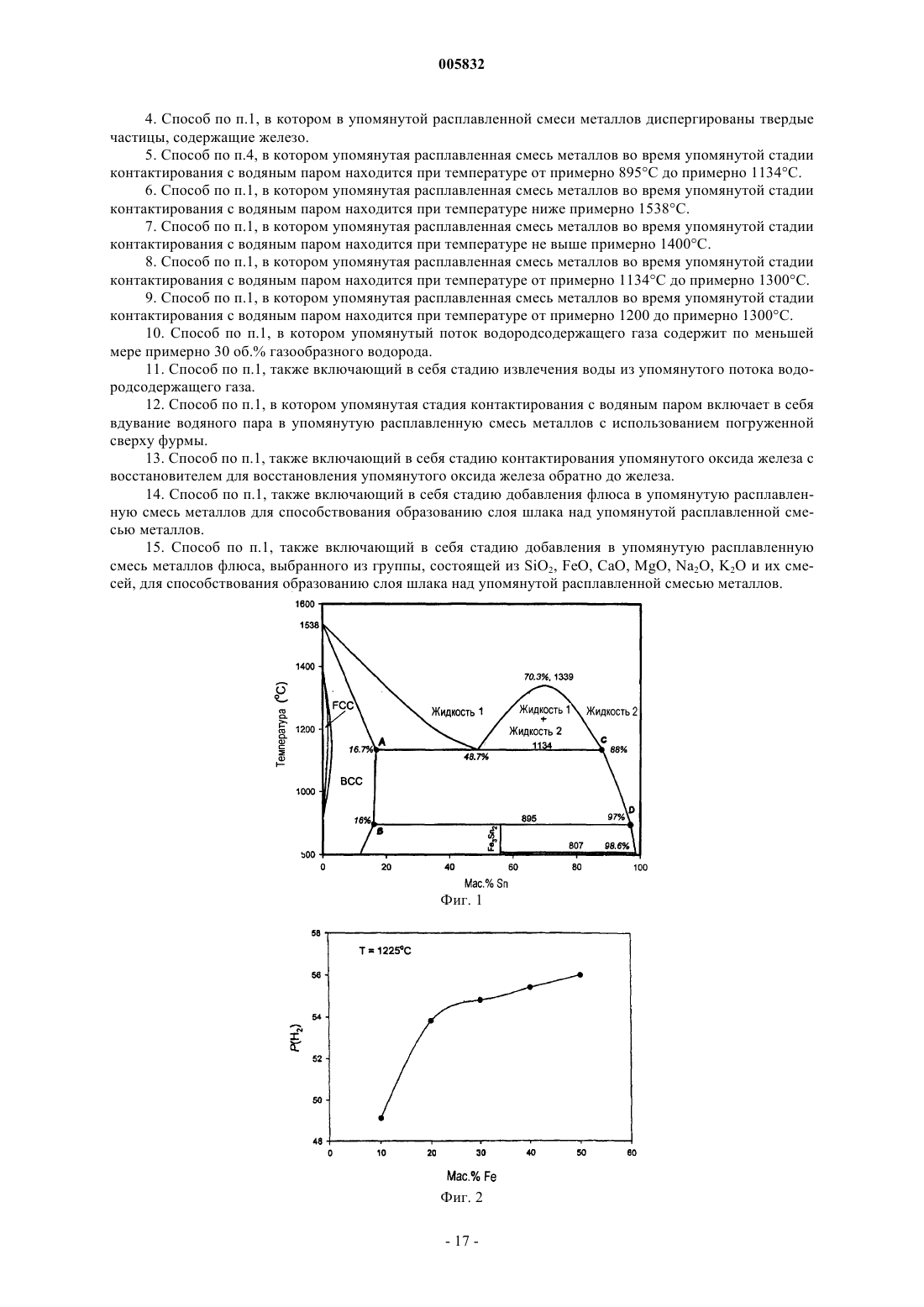

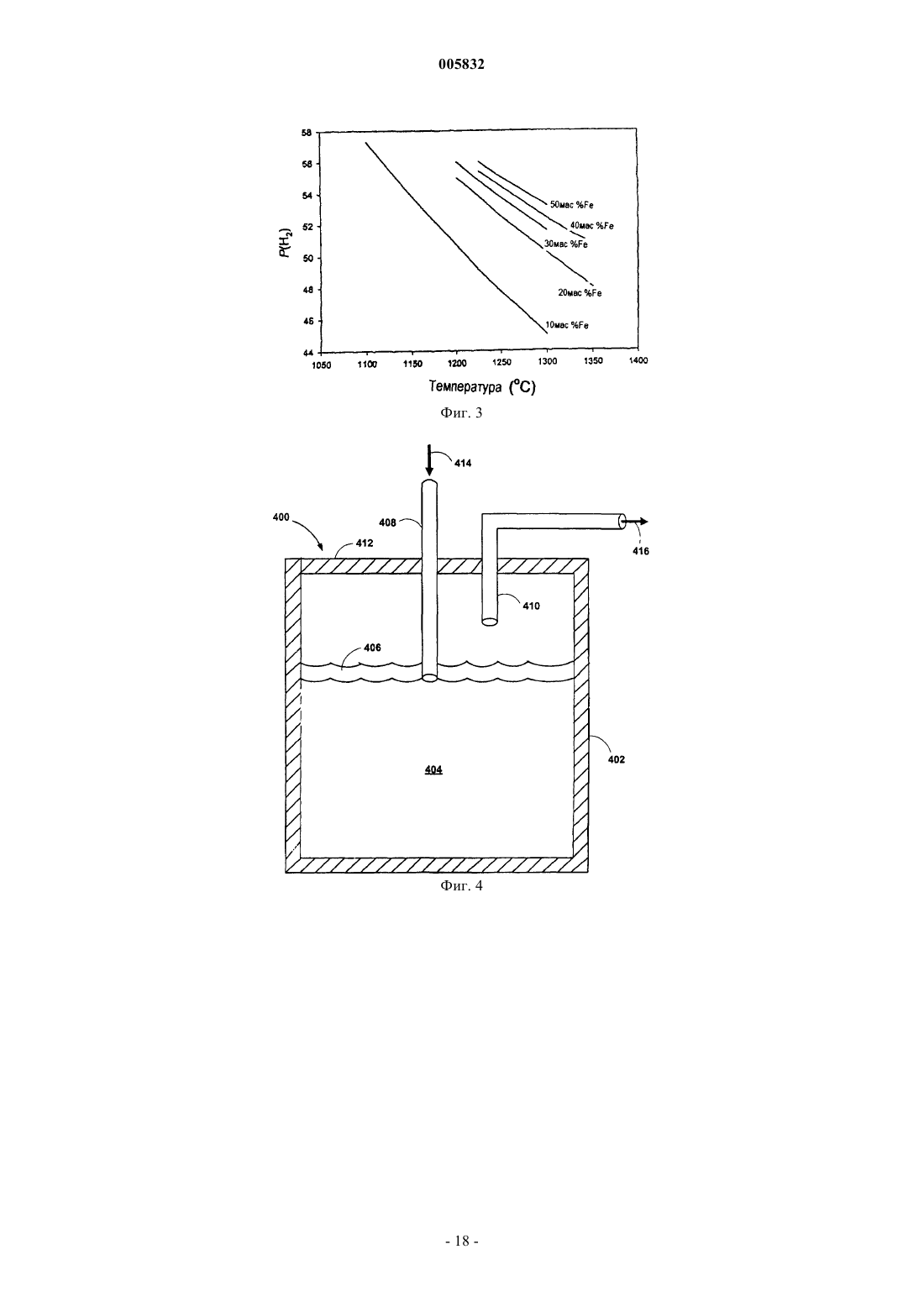

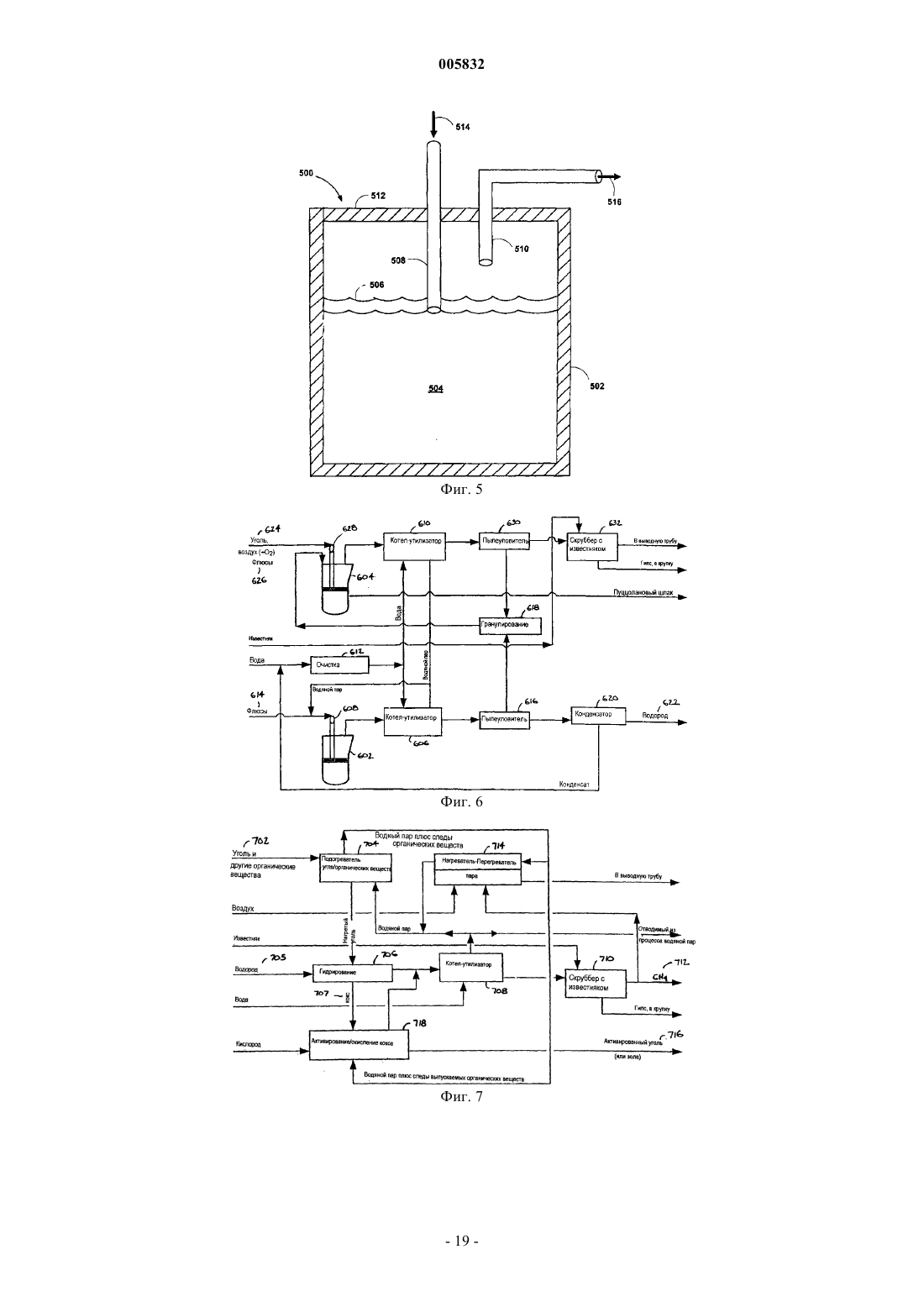

b) контактирования упомянутого водяного пара в реакторе с расплавленной смесью металлов, содержащей по меньшей мере примерно 20 мас.% железа, растворенного в первом металле-разбавителе, причем упомянутый первый металл-разбавитель представляет собой олово, и при этом по меньшей мере часть упомянутого железа окисляется до оксида железа и по меньшей мере часть упомянутого водяного пара восстанавливается с образованием водорода; и

c) извлечения упомянутого потока водородсодержащего газа из упомянутого реактора.

2. Способ по п.1, в котором упомянутая расплавленная смесь металлов также содержит второй химически активный металл.

3. Способ по п.1, в котором упомянутая расплавленная смесь металлов также содержит второй металл-разбавитель.

4. Способ по п.1, в котором в упомянутой расплавленной смеси металлов диспергированы твердые частицы, содержащие железо.

5. Способ по п.4, в котором упомянутая расплавленная смесь металлов во время упомянутой стадии контактирования с водяным паром находится при температуре от примерно 895шC до примерно 1134шC.

6. Способ по п.1, в котором упомянутая расплавленная смесь металлов во время упомянутой стадии контактирования с водяным паром находится при температуре ниже примерно 1538шC.

7. Способ по п.1, в котором упомянутая расплавленная смесь металлов во время упомянутой стадии контактирования с водяным паром находится при температуре не выше примерно 1400шC.

8. Способ по п.1, в котором упомянутая расплавленная смесь металлов во время упомянутой стадии контактирования с водяным паром находится при температуре от примерно 1134шC до примерно 1300шC.

9. Способ по п.1, в котором упомянутая расплавленная смесь металлов во время упомянутой стадии контактирования с водяным паром находится при температуре от примерно 1200 до примерно 1300шC.

10. Способ по п.1, в котором упомянутый поток водородсодержащего газа содержит по меньшей мере примерно 30 об.% газообразного водорода.

11. Способ по п.1, также включающий в себя стадию извлечения воды из упомянутого потока водородсодержащего газа.

12. Способ по п.1, в котором упомянутая стадия контактирования с водяным паром включает в себя вдувание водяного пара в упомянутую расплавленную смесь металлов с использованием погруженной сверху фурмы.

13. Способ по п.1, также включающий в себя стадию контактирования упомянутого оксида железа с восстановителем для восстановления упомянутого оксида железа обратно до железа.

14. Способ по п.1, также включающий в себя стадию добавления флюса в упомянутую расплавленную смесь металлов для способствования образованию слоя шлака над упомянутой расплавленной смесью металлов.

15. Способ по п.1, также включающий в себя стадию добавления в упомянутую расплавленную смесь металлов флюса, выбранного из группы, состоящей из SiO2, FeO, CaO, MgO, Na2O, K2O и их смесей, для способствования образованию слоя шлака над упомянутой расплавленной смесью металлов.

Текст