Частицы фосфата, полифосфата и метафосфата алюминия, их использование в качестве пигментов в красках и способ их получения

Формула / Реферат

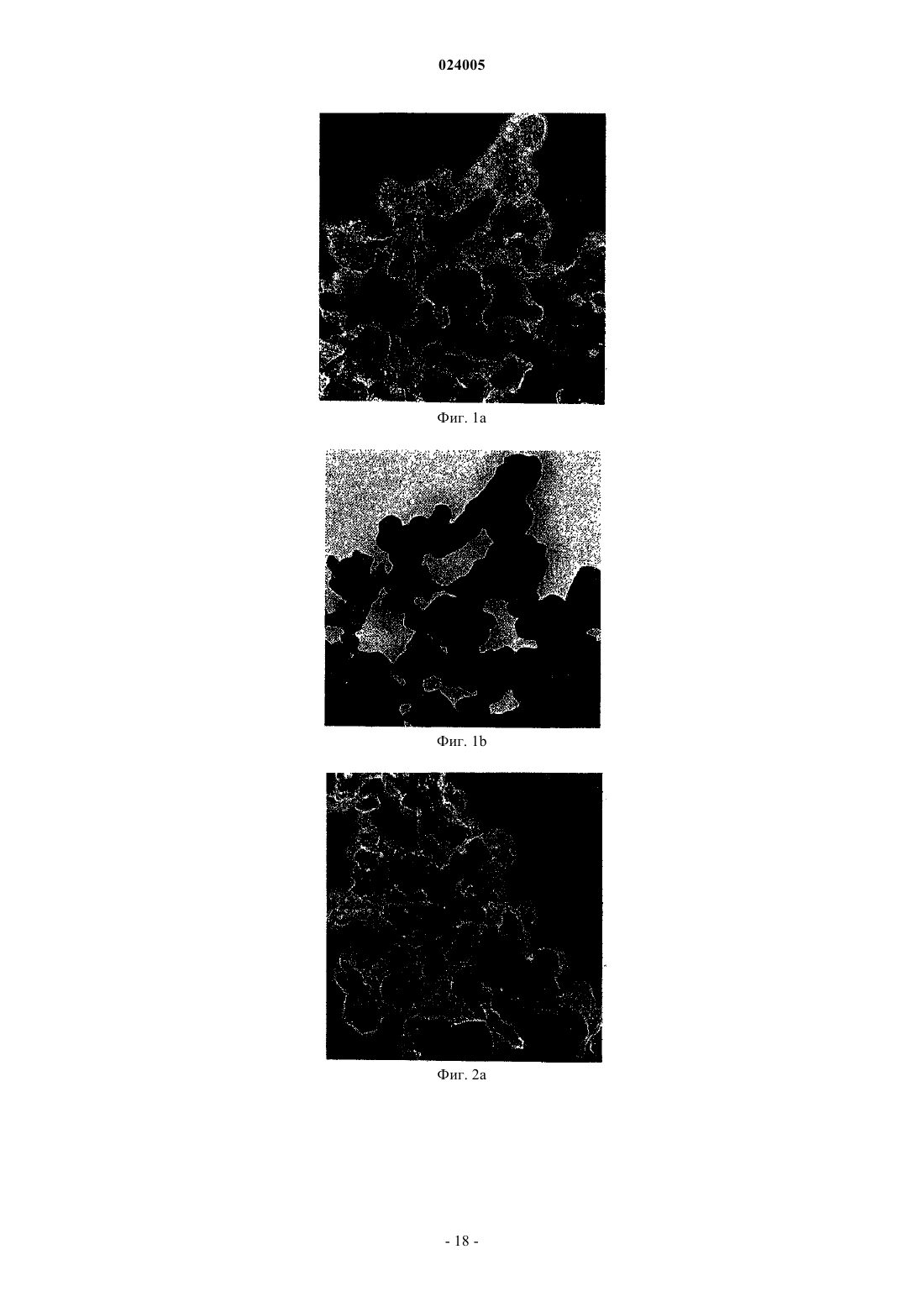

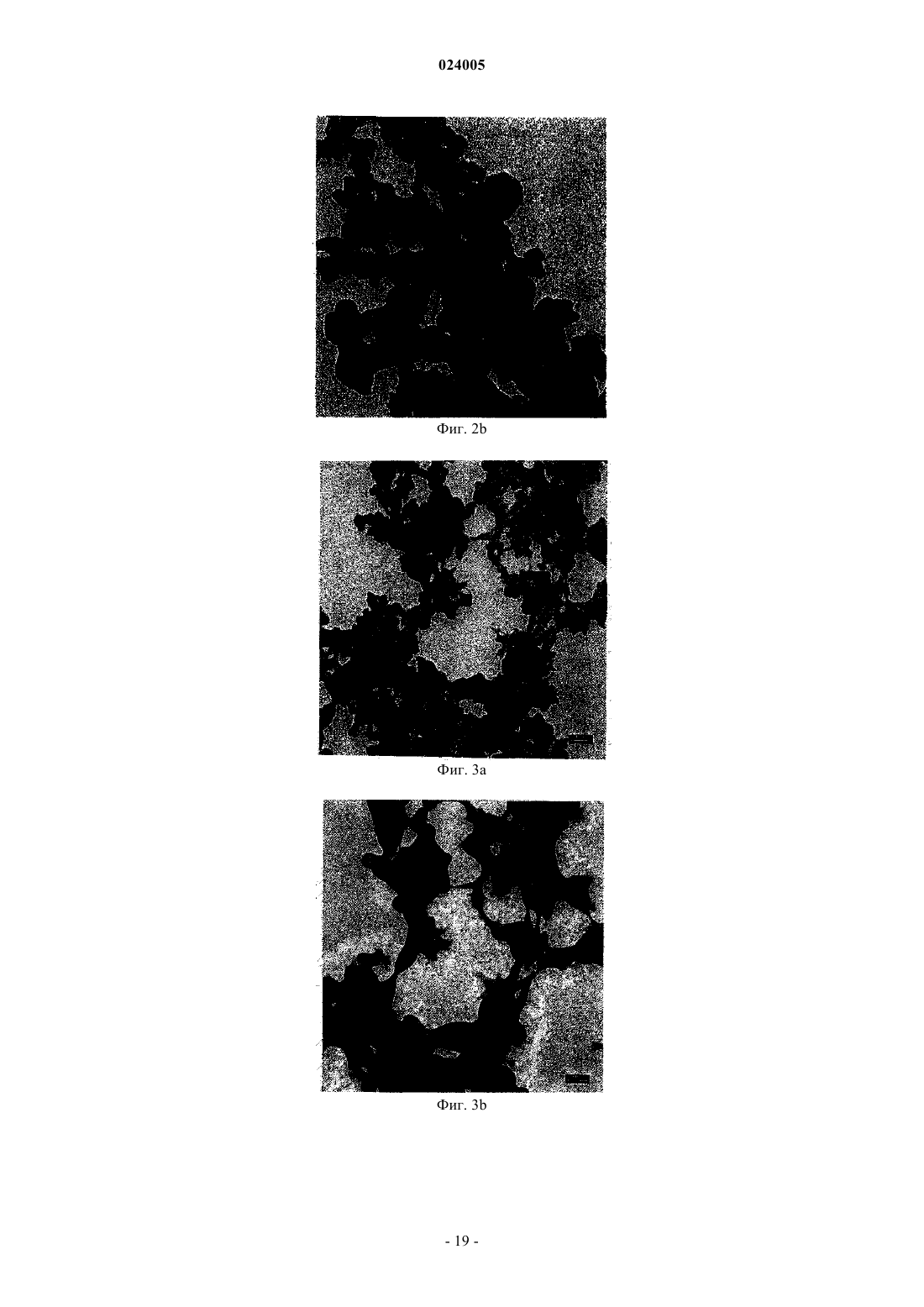

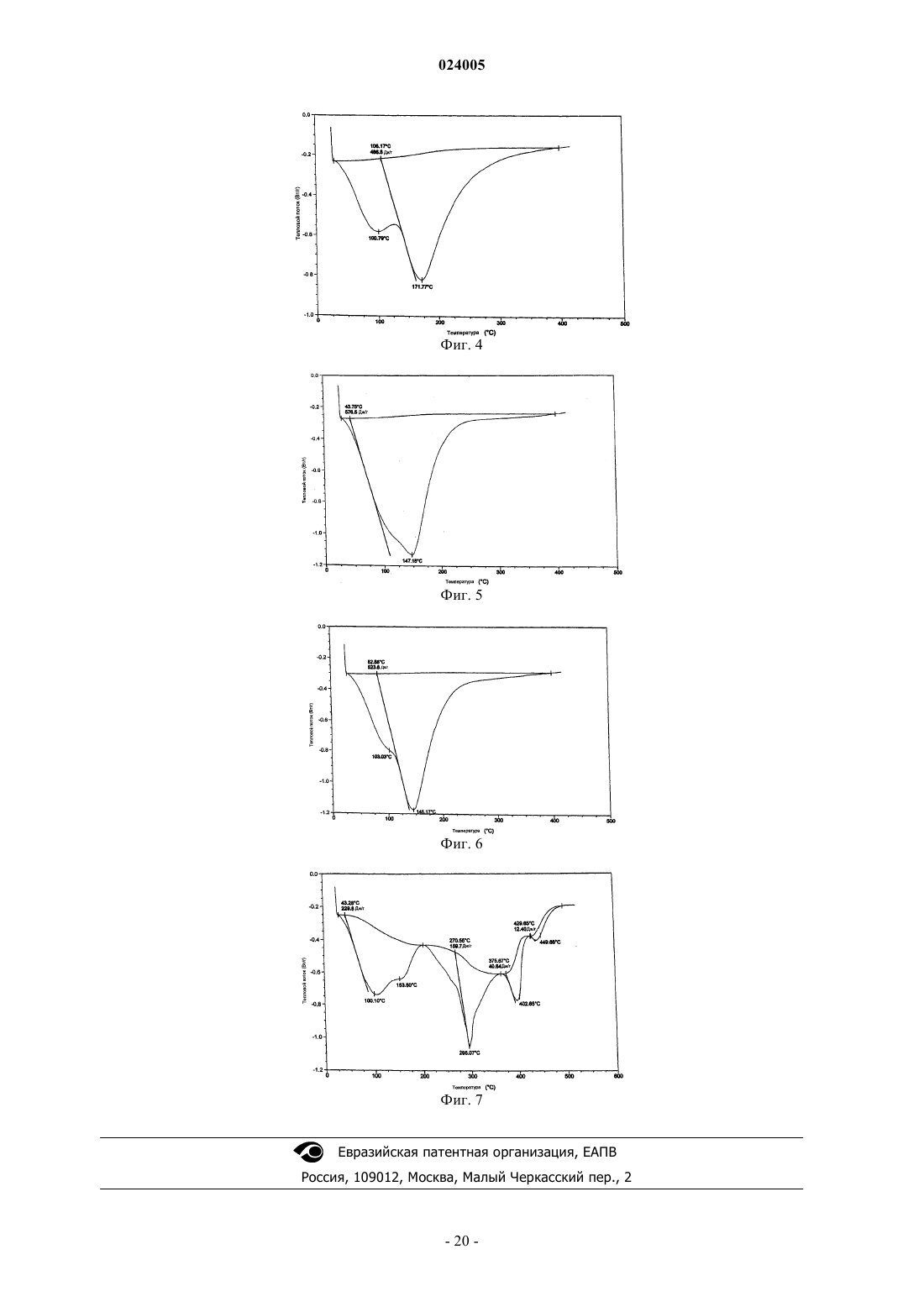

1. Композиция фосфата алюминия для покрытий, содержащая фосфат алюминия, полифосфат алюминия, метафосфат алюминия или их смесь, и компонент, выбранный из солей натрия, калия и аммония, где композиция включает частицы, которые имеют среднее значение радиуса частицы от 10 до 40 нм, и, по меньшей мере, некоторые из частиц имеют в среднем одну или более закрытых полостей на частицу, и композиция дополнительно характеризуется тем, что

(a) обладает диспергируемостью в воде по меньшей мере 0,025 г на 1,0 г воды,

(b) соотношение Р/Аl составляет от 1,1 до 1,5, соотношение P/Na составляет от 0,93 до 4,53 и соотношение Al/Na составляет 0,75 до 3,62.

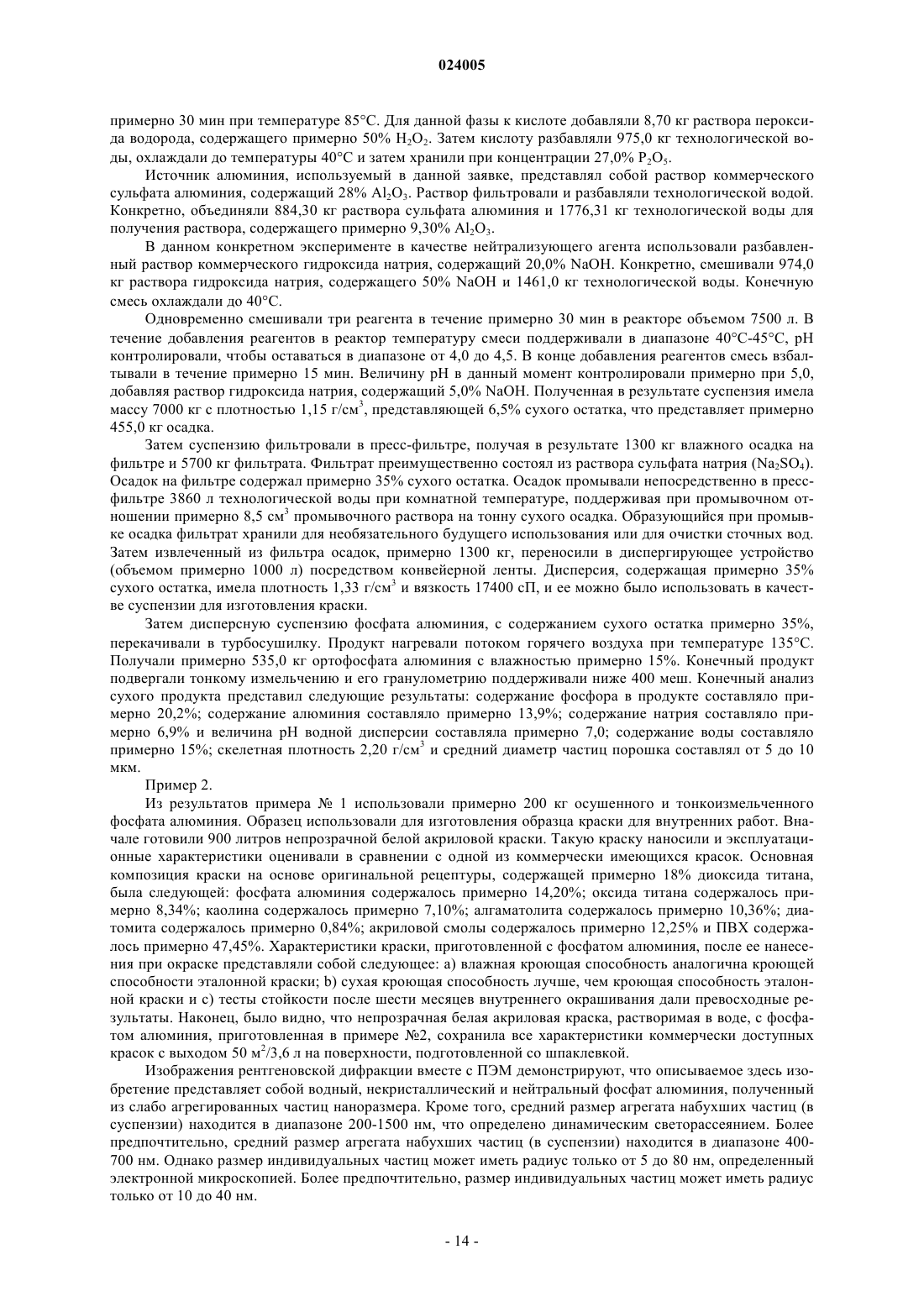

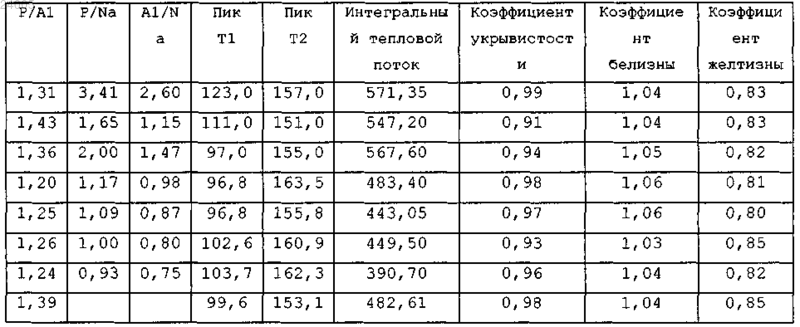

2. Композиция по п.1, где композиция выбрана из группы композиций, характеризующихся следующими параметрами:

3. Композиция по п.1, где дифференциальная сканирующая калориметрия не показывает пика между 335 и 345°С.

4. Композиция по п.1, где композиция, будучи в виде суспензии, имеет рН в диапазоне примерно от 3,0 до 7,5.

5. Композиция по п.1, где композицию получают контактом комбинации веществ, включающих фосфорную кислоту, сульфат алюминия и щелочной раствор.

6. Композиция по п.1, где средний радиус отдельной частицы составляет от 10 до 40 нм.

7. Краска, лак, масляный лак, печатная краска или пластмасса, включающие композицию по любому из пп.1-6 в качестве ингредиента.

8. Краска, содержащая композицию фосфата алюминия по любому из пп.1-6, растворитель, связующий полимер.

9. Краска по п.8, где указанная краска также содержит диоксид титана и необязательные добавки, включающие загуститель, пластификатор, противопенная добавка, наполнитель, регулятор рН, тонирующий цвет и биоцид.

10. Краска по п.8, где указанный растворитель содержит воду.

11. Краска по п.8, где указанный растворитель содержит полярный растворитель.

12. Краска по п.8, где указанный растворитель содержит неполярный растворитель.

13. Краска по п.8, где указанный растворитель содержит органический растворитель.

14. Способ получения краски, включающий следующие стадии: объединение растворителя и композиции по любому из пп.1-6.

15. Способ получения краски по п.14, где способ дополнительно включает следующие стадии:

одновременное смешивание фосфорной кислоты, сульфата алюминия и гидроксида натрия и обеспечение взаимодействия смешанных материалов друг с другом в течение приблизительно 30 мин с образованием осадка;

высушивание осадка при температуре в диапазоне от комнатной температуры до 135°С, предпочтительно между 40 и 130°С с образованием композиции аморфного фосфата алюминия по пп.1-6, содержащей частицы, имеющие одну или более закрытых полостей на частицу, обладающие диспергируемостью в воде по меньшей мере 0,025 г на 1,0 г воды, и соотношением Р/Аl от 1,1 до 1,5, соотношением P/Na от 0,93 до 4,53 и соотношением Al/Na от 0,75 до 3,62, и добавление связующего полимера.

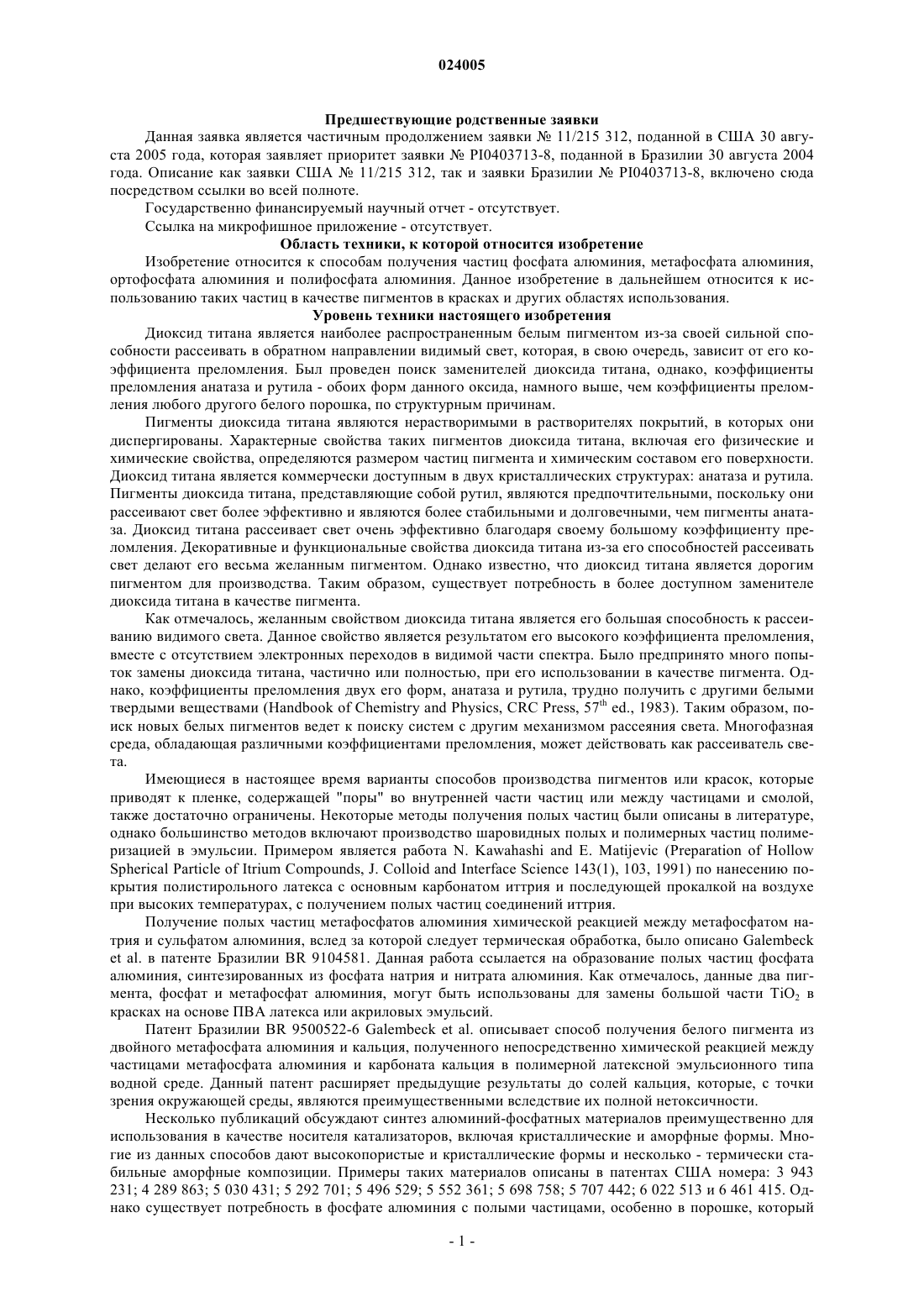

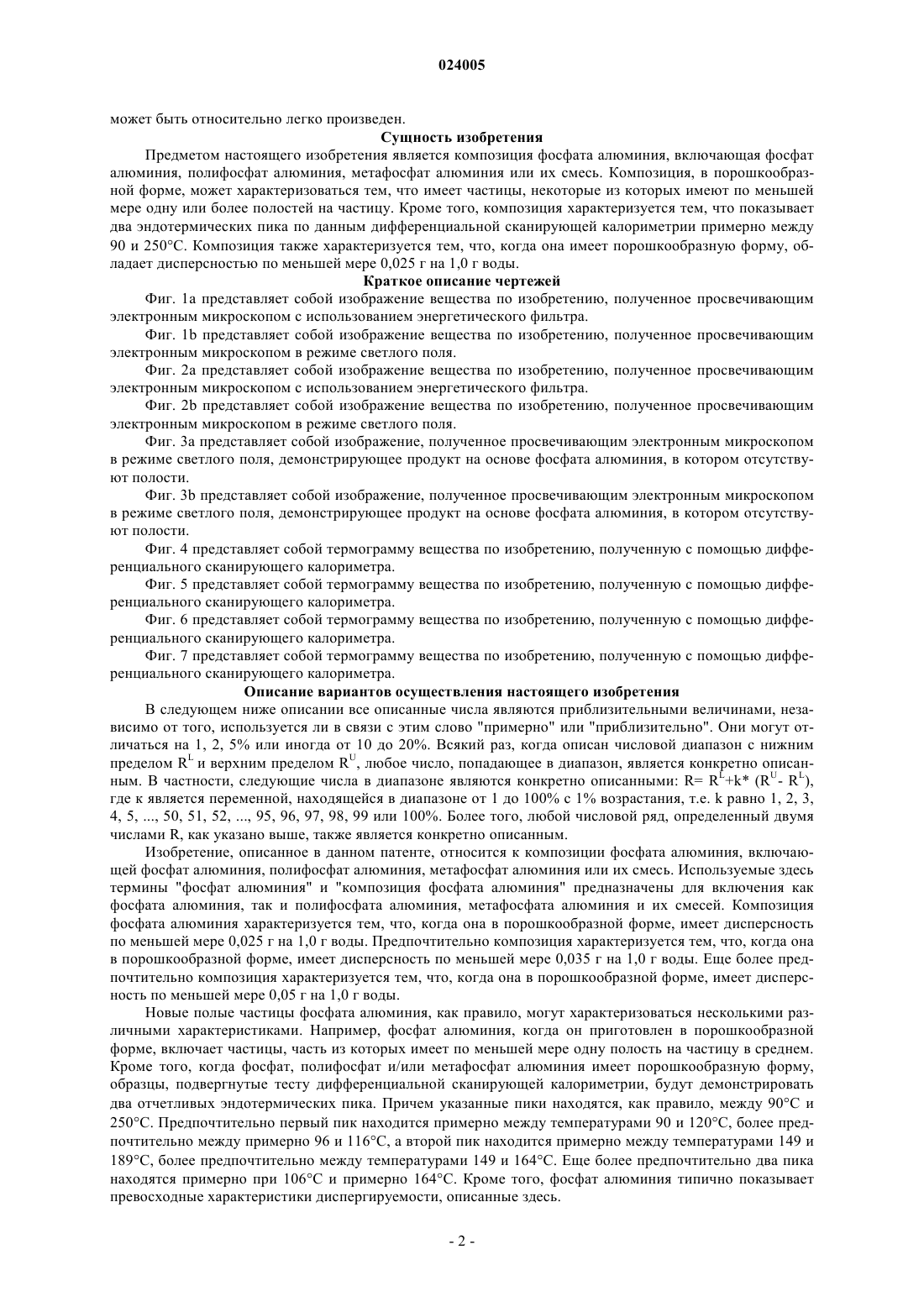

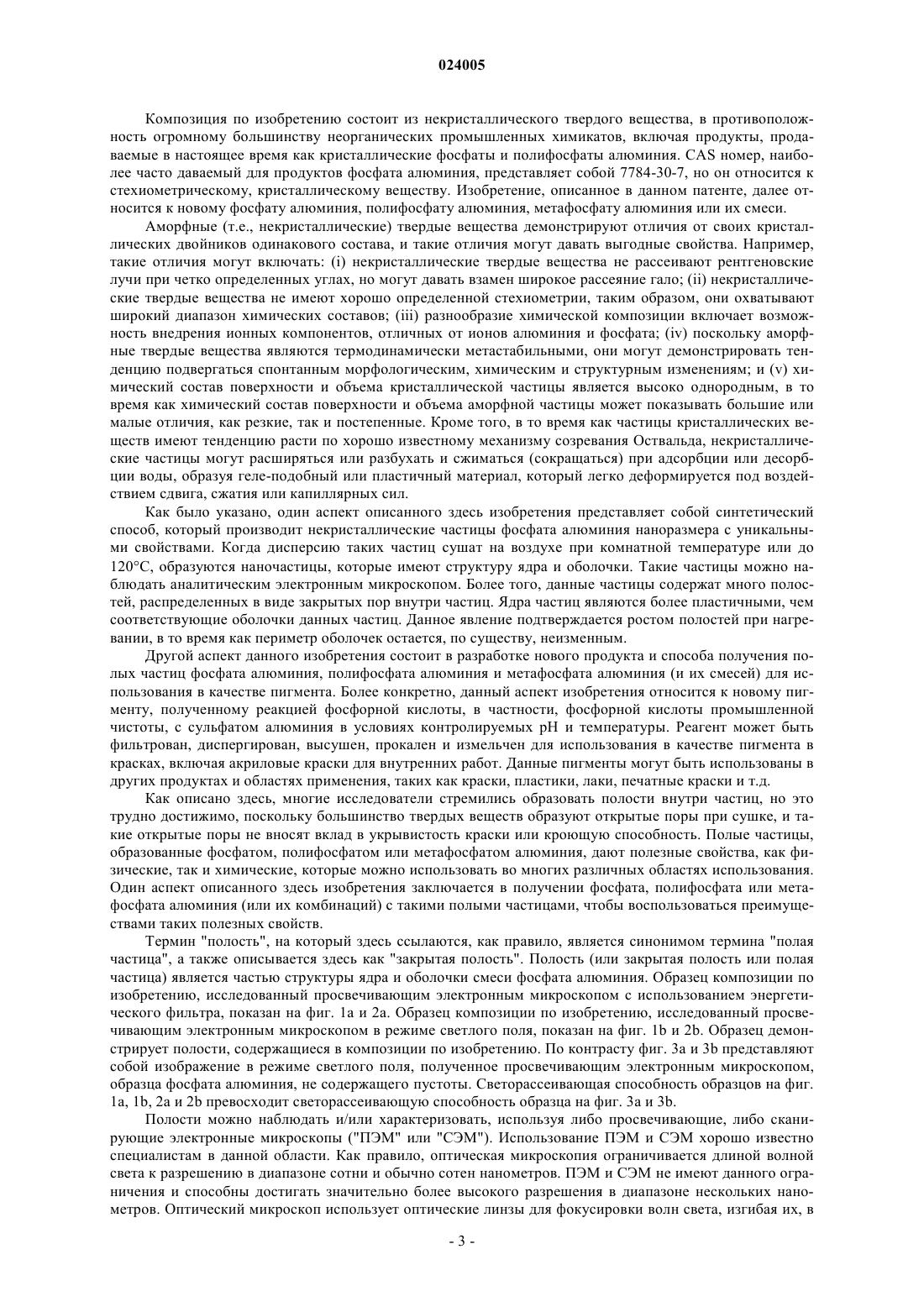

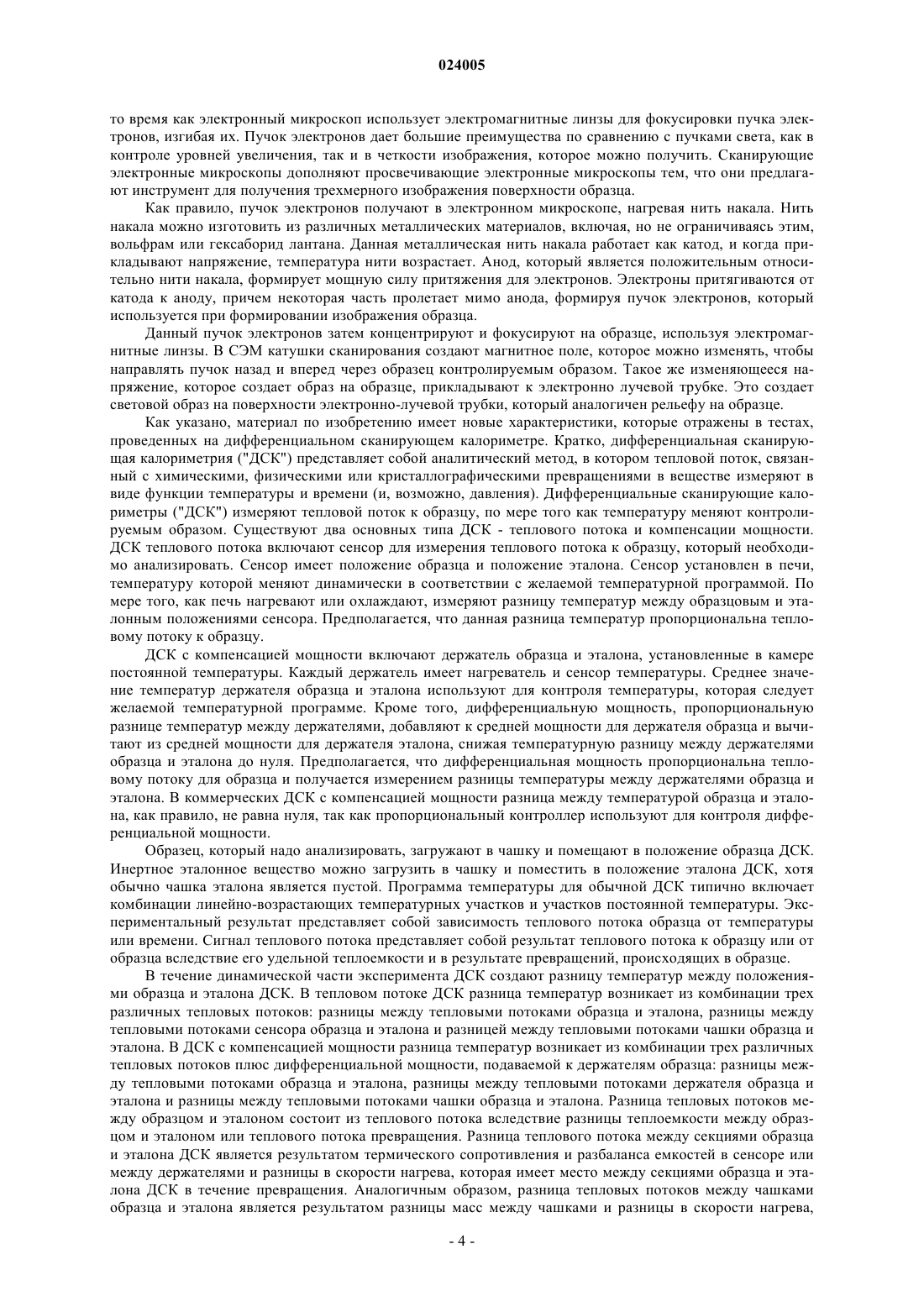

Текст