Способ производства высокочистого дифенилкарбоната в промышленном масштабе

Номер патента: 10066

Опубликовано: 30.06.2008

Авторы: Мацузаки Казухико, Хатия Хироси, Миядзи Хиронори, Фукуока Синсуке

Формула / Реферат

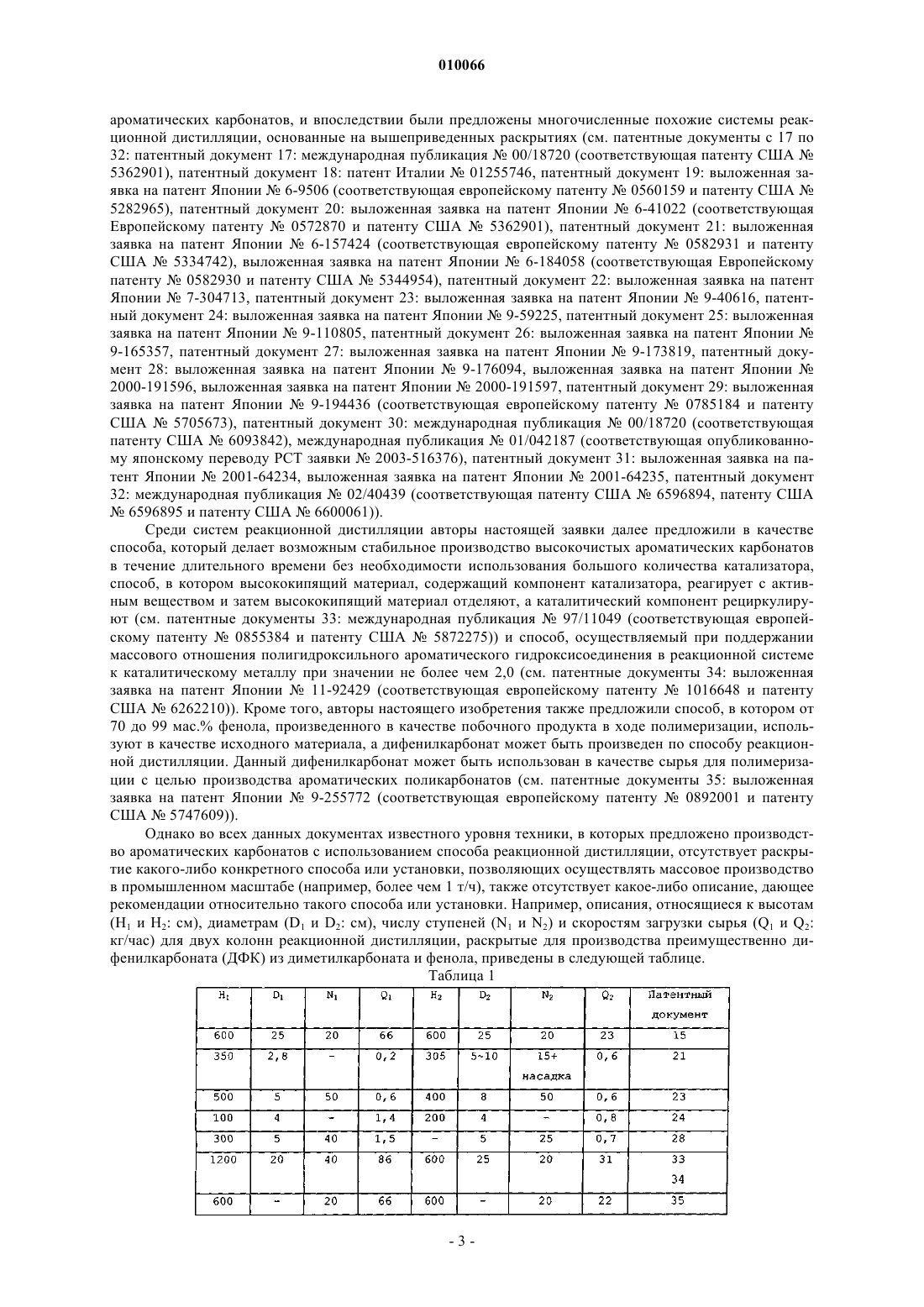

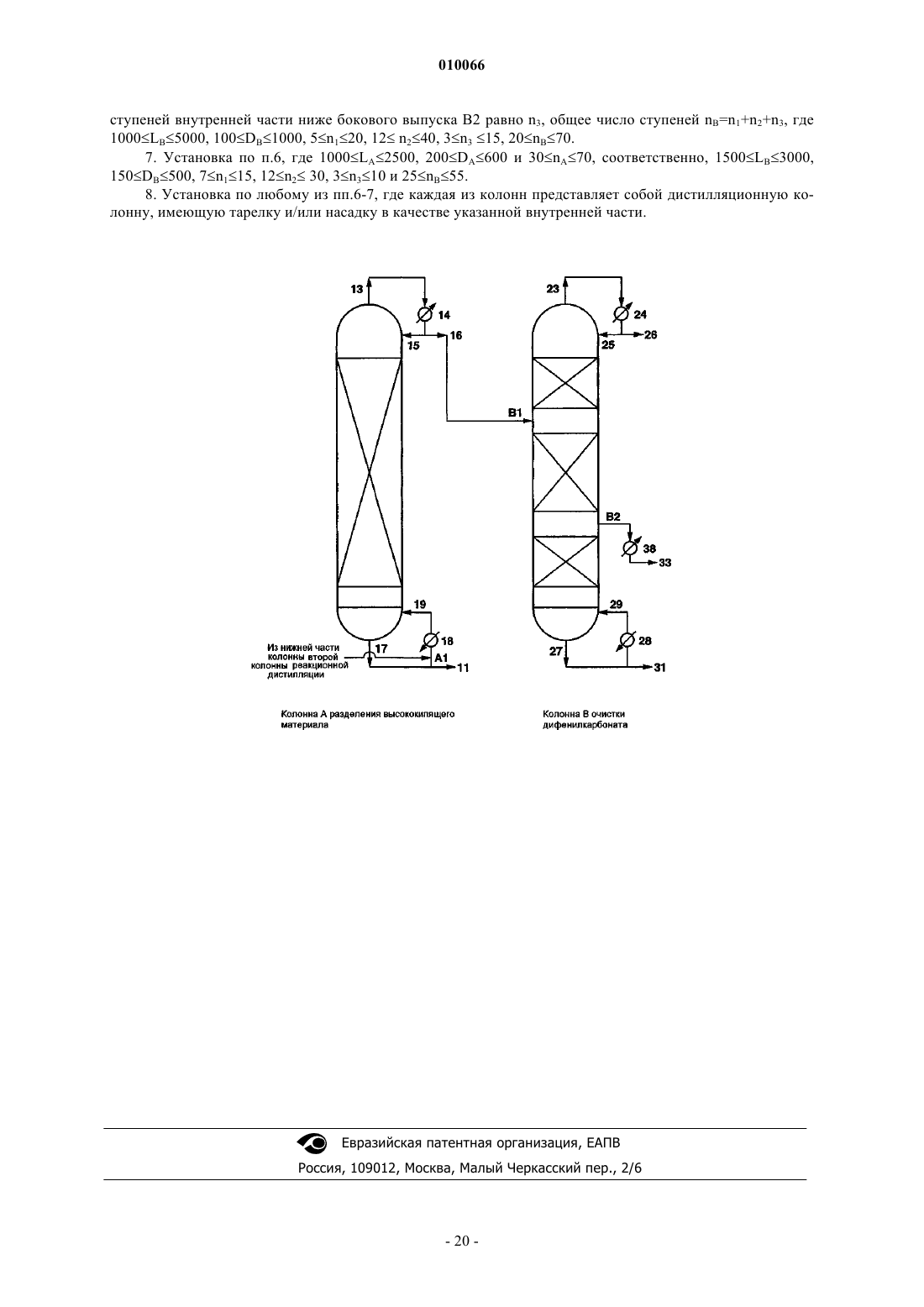

1. Промышленный способ непрерывного производства высокочистого дифенилкарбоната, из реакционной смеси, содержащей дифенилкарбонат, которую получают переэтерификацией между диалкилкарбонатом и фенолом, и/или реакцией диспропорционирования алкилфенилкарбоната, и/или реакцией переэтерификации между алкилфенилкарбонатом и фенолом в присутствии гомогенного катализатора путем непрерывного введения указанной реакционной смеси в колонну А разделения высококипящего материала и непрерывного проведения разделения путем дистилляции на компонент Ат верхней части колонны, содержащий дифенилкарбонат, и компонент Ав нижней части колонны, содержащий катализатор, и затем непрерывного введения указанного компонента Ат верхней части колонны в колонну В очистки дифенилкарбоната, имеющую боковой выпуск, и непрерывного проведения разделения путем дистилляции на компонент Вт верхней части колонны, боковой компонент Bs и компонент Вв нижней части колонны, отличающейся тем, что реакционную смесь непрерывно вводят в колонну А разделения высококипящего материала, представляющую собой колонну непрерывной многоступенчатой дистилляции, имеющую длину LA (см), внутренний диаметр DA (см) и внутреннюю часть с числом ступеней nA внутри колонны, где 800_LA_3000, 100_DA_1000, 20_nA_100, в ходе дистилляции температуру ТА в нижней части колонны А поддерживают в диапазоне от 185 до 280шС, а давление РА в верхней части колонны - в диапазоне от 1000 до 20000 Па; компонент А непрерывно вводят в колонну В очистки дефенилкарбоната, которая представляет собой колонну непрерывной многоступенчатой дистилляции, имеющую длину LB (см), внутренний диаметр DB (см) и внутреннюю часть, впуск В1 в средней части колонны и боковой выпуск В2 между указанным впуском В1 и нижней частью колонны, в которой число ступеней внутренней части выше впуска В1 равно n1, число ступеней внутренней части между впуском В1 и боковым выпуском В2 равно n2, число ступеней внутренней части ниже бокового выпуска В2 равно n3, общее число ступеней nв=n1+n2+n3, где 1000_LB_5000, 100_DB_1000, 5_nl_20, 12_n2_40, 3_n3_15, 20_nв_70, а в ходе дистилляции поддерживают температуру Тв в нижней части колонны В в диапазоне от 185 до 280шС, а давление Рв в верхней части колонны - в диапазоне от 1000 до 20000 Па; и непрерывно получают высокочистый дифенилкарбонат в виде бокового компонента Bs.

2. Способ по п.1, где 1000_LA_2500, 200_DA_ 600 и 30_nA_70, 1500_LB_3000, 150_DB_500, 7_n1_15, 12_n2_30, 3_n3_10 и 25_nB_55, ТА находится в диапазоне от 190 до 240шС, РА находится в диапазоне от 2000 до 15000 Па, Тв находится в диапазоне от 190 до 240шС, Рв находится в диапазоне от 2000 до 15000 Па.

3. Способ по п.1 или 2, где каждая из колонн А и В представляет собой дистилляционную колонну, имеющую тарелку и/или насадку в качестве указанной внутренней части.

4. Способ по п.3, где указанная насадка представляет собой структурированную насадку, выбранную из группы, состоящей из Mellapak, Gempak, TECHNO-PAK, FLEXI-PAK, насадки Sulzer, насадки Goodroll и Glitchgrid.

5. Высокочистый дифенилкарбонат, полученный по способу по любому из пп.1-4, содержащий галоген в количестве не более чем 1 ч./млд и ксантон в количестве не более чем 1 ч./млн и все побочные продукты, имеющие более высокую температуру кипения, чем температура кипения дифенилкарбоната, в количестве не более чем 10 ч./млн.

6. Установка для производства высокочистого дифенилкарбоната, способом по пп.1-4, которая включает колонну А разделения высококипящего материала, которая разделяет реакционную смесь путем дистилляции на компонент Ат верхней части колонны, содержащий дифенилкарбонат, и компонент Ав нижней части колонны, содержащий катализатор, и соединенную с ней колонну В очистки дифенилкарбоната с боковым выпуском В2, которая разделяет путем дистилляции компонент Ат на компонент Вт верхней части колонны, боковой компонент Bs и компонент Вв нижней части колонны, отличающаяся тем, что колонна А представляет собой колонну непрерывной многоступенчатой дистилляции, имеющую длину LA (см), внутренний диаметр DA (см) и внутреннюю часть с числом ступеней nA внутри колонны, где 800_LA_3000, 100_DA_1000, 20_nA_100, а указанная колонна В представляет собой колонну непрерывной многоступенчатой дистилляции, имеющую длину LB (см), внутренний диаметр DB (см) и внутреннюю часть внутри колонны, впуск В1 в средней части колонны и боковой выпуск В2 между указанным впуском В1 и нижней частью колонны, в которой число ступеней внутренней части выше впуска В1 равно n1, число ступеней внутренней части между впуском В1 и боковым выпуском В2 равно n2, число ступеней внутренней части ниже бокового выпуска В2 равно n3, общее число ступеней nB=n1+n2+n3, где 1000_LB_5000, 100_DB_1000, 5_n1_20, 12_ n2_40, 3_n3 _15, 20_nB_70.

7. Установка по п. 6, где 1000_LA_2500, 200_DA_600 и 30_nA_70, соответственно, 1500_LB_3000, 150_DB_500, 7_n1_15, 12_n2_ 30, 3_n3_10 и 25_nв_55.

8. Установка по любому из пп. 6-7, где каждая из колонн представляет собой дистилляционную колонну, имеющую тарелку и/или насадку в качестве указанной внутренней части.

Текст