Способ производства пара высокого давления из отработанной воды

Номер патента: 9398

Опубликовано: 28.12.2007

Авторы: Николсон Марк К., Карлапуди Рамкумар, Минних Кит Р., Шоэн Ричард М.

Формула / Реферат

1. Способ генерации пара для инжекции в скважину в способе извлечения нефти путем нагнетания пара в пласт, который включает:

(а) нагревание потока очищенной от нефти отработанной воды, содержащего воду, растворенные вещества и растворенные газы, причем названные растворенные вещества дополнительно включают по меньшей мере один вид молекул, которые имеют низкий уровень ионизации в растворе при значениях рН, близких к нейтральным,

(б) увеличение рН названного нагретого потока отработанной воды для поддержания растворимости названных видов молекул при выбранном концентрационном факторе,

(в) сжимание и направление названного потока из отработанной воды к циркулирующему в испарителе отработанной воды концентрированному рассолу, причем названный испаритель имеет множество поверхностей теплообмена,

(г) распределение названного циркулирующего рассола поперек первой поверхности по меньшей мере одной из названного множества поверхностей теплообмена для того, чтобы генерировать пар, подходящий для инжекции в выбранную геологическую формацию для флюидизации нефти,

(д) выпускание, по меньшей мере, некоторого количества названного рассола как выпускного потока испарителя,

(е) распределение пара от водяного трубчатого бойлера поперек второй поверхности по меньшей мере одной из названного множества теплообменных поверхностей для конденсации названного пара в виде конденсата,

(ж) возвращение названного конденсата в названный водяной трубчатый бойлер для производства пара и

(з) выпускание, по меньшей мере, некоторого количества названного конденсата как выпуска бойлера к испарителю отработанной воды.

2. Способ по п.1, где названные растворенные вещества дополнительно включают катионы жесткости в количестве, которое вызывает осаждение накипи на названной первой поверхности названных поверхностей теплообмена при названном выбранном концентрационном факторе.

3. Способ по п.1, где названный поток отработанной воды дополнительно включает, по меньшей мере, компоненты, создающие негидроксидную щелочность.

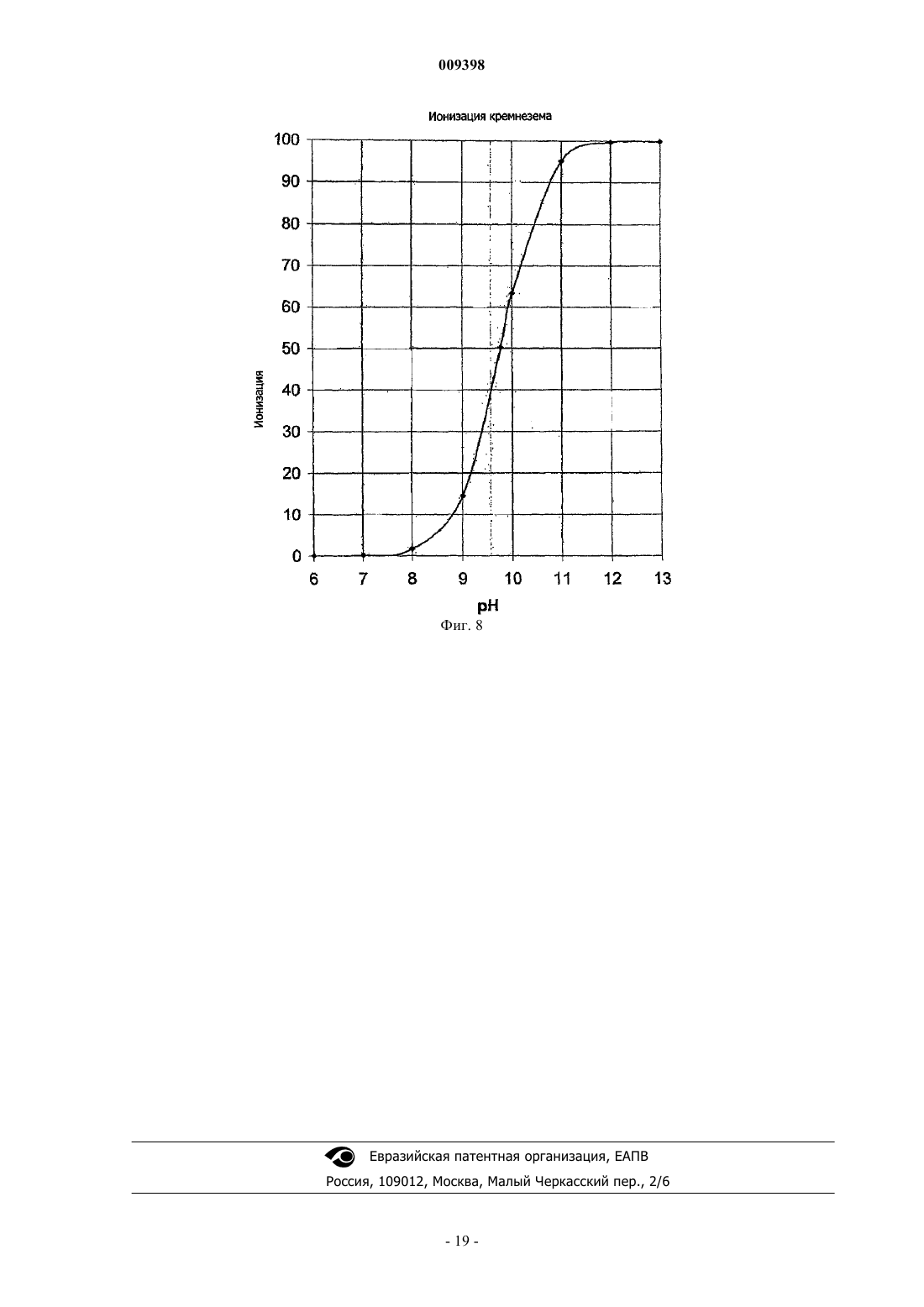

4. Способ по п.1, где рН увеличивают до значений между 10 и 11 и поддерживают в названном, циркулирующем в испарителе рассоле.

5. Способ по п.1, где рН увеличивают до значений между 11 и 12 и поддерживают в названном, циркулирующем в испарителе рассоле.

6. Способ по п.1, где рН увеличивают до значений между 12 и 13 и поддерживают в названном, циркулирующем в испарителе рассоле.

7. Способ по п.1, где рН увеличивают до значений, больших чем или, по меньшей мере, равных около 13 и поддерживают в названном циркулирующем в испарителе рассоле.

8. Способ по п.1, где стадию повышения рН осуществляют путем добавления водного раствора неорганического основания, причем названное основание выбирают из группы, состоящей из гидроксида натрия и гидроксида калия.

9. Способ по п.3, где часть или практически всю негидроксидную щелочность удаляют из названного потока отработанной воды.

10. Способ по п.9, где стадия удаления названной негидроксидной щелочности дополнительно включает понижение рН названного потока отработанной воды для удаления, по меньшей мере, некоторого количества свободной двуокиси углерода.

11. Способ по п.10, где стадию доведения рН выполняют путем добавления соляной или серной кислоты.

12. Способ по п.1, где названный испаритель отработанной воды включает испаритель с опускающейся пленкой, работающий как единичный элемент или работающий параллельно для генерации названного пара и названного выпуска пара.

13. Способ по п.1, где названный испаритель отработанной воды включает испаритель с поднимающейся пленкой или термосифонный испаритель, работающий как единичный элемент или работающий параллельно для генерации названного пара и названного выпускного потока.

14. Способ по п.1, где названные поверхности теплообмена являются трубчатыми.

15. Способ по п.14, где названные поверхности теплообмена работают в вертикальном положении.

16. Способ по п.14, где названные поверхности теплообмена работают в горизонтальном положении.

17. Способ по п.14, где названные поверхности теплообмена сконструированы для усиления теплообмена.

18. Способ по п.1, где названный испаритель отработанной воды включает опускающуюся пленку и поднимающуюся пленку в комбинированном способе, работая как единичный элемент или работая параллельно для генерации названного пара и названного выпускного потока.

19. Способ по п.14, где названный циркулирующий рассол нагревается внутри труб.

20. Способ по п.14, где названный циркулирующий рассол нагревается снаружи труб.

21. Способ по п.1, дополнительно включающий распределение названного циркулирующего рассола поперек первой поверхности теплообмена по меньшей мере одной из названного множества теплообменных труб для генерации пара.

22. Способ по п.21, дополнительно включающий сбор названного пара и направление его для инжекции в скважину в выбранной геологической формации для производства смеси нефти и воды.

23. Способ по п.21, где названный генерированный пар имеет давление в интервале от 200 до 1600 фт/дюйм2 (1,37-11,03 МПа).

24. Способ по п.1, дополнительно включающий стадию обработки названного выпускного потока отработанной воды из испарителя в способе с нулевым жидким стоком.

25. Способ по п.1, дополнительно включающий стадию инжекции названного выпускного потока из испарителя отработанной воды в глубокую скважину для захоронения.

26. Способ по п.24, где названный нулевой жидкий сток включает многоступенчатое паровое концентрирование и процесс кристаллизационного испарения, для того чтобы генерировать (а) пар высокого качества и (б) шлам из суспендированных твердых частиц и раствора.

27. Способ по п.1, дополнительно включающий введение в названный водяной трубчатый бойлер деионизированной добавляемой воды для производства названного пара и выпускного потока с высоким содержанием растворенных веществ.

28. Способ по п.27, где названную деионизированную кондиционированную добавляемую воду производят на обратном осмотическом элементе.

29. Способ по п.26, дополнительно включающий обезвоживание названного полученного шлама из суспендированных твердых частиц в фильтр-прессе или ленточном фильтре и дополнительно включающий рециклизацию фильтрата в кристаллизационную ступень многоступенчатого испарителя.

30. Способ по п.24, где названный нулевой жидкий сток включает паровой процесс кристаллизации-испарения для генерации (а) пара высокого качества и (б) шлама из суспендированных твердых частиц и раствора и дополнительно включает обезвоживание названного шлама из суспендированных твердых частиц в фильтр-прессе или на ленточном фильтре и рециклизацию фильтрата ко входу в кристаллизатор-испаритель.

31. Способ по п.27, где названную деионизированную добавляемую воду производят ионообменным элементом.

32. Способ по п.28 или 31, где названная питающая вода, используемая в качестве деионизированной добавляемой воды, является свежей водой.

33. Способ по п.2, где часть или практически все катионы жесткости удаляют в зоне деионизации.

34. Способ по п.1, где названный вид молекул является молекулами кремнезема.

Текст