Способ получения твердой металлоценовой каталитической системы и ее применение при полимеризации олефинов

Формула / Реферат

1. Способ получения твердой каталитической системы для полимеризации олефина, включающей металлоорганическое соединение переходного металла группы 3-10 Периодической таблицы (IUPAC 2007) в форме твердых частиц, включающий стадии

I) получения эмульсии диспергированием жидкого клатрата в растворителе (S), где

(i) растворитель (S) составляет непрерывную фазу эмульсии и включает инертное фторированное синтетическое масло с вязкостью при температуре 20°C согласно ASTM D445 по меньшей мере от 10 сСт вплоть до 2000 сСт;

(ii) жидкий клатрат в форме капель составляет дисперсную фазу эмульсии, и

II) отверждения указанной дисперсной фазы для превращения указанных капель в твердые частицы, где жидкий клатрат включает

(а) кристаллическую решетку, представляющую продукт реакции

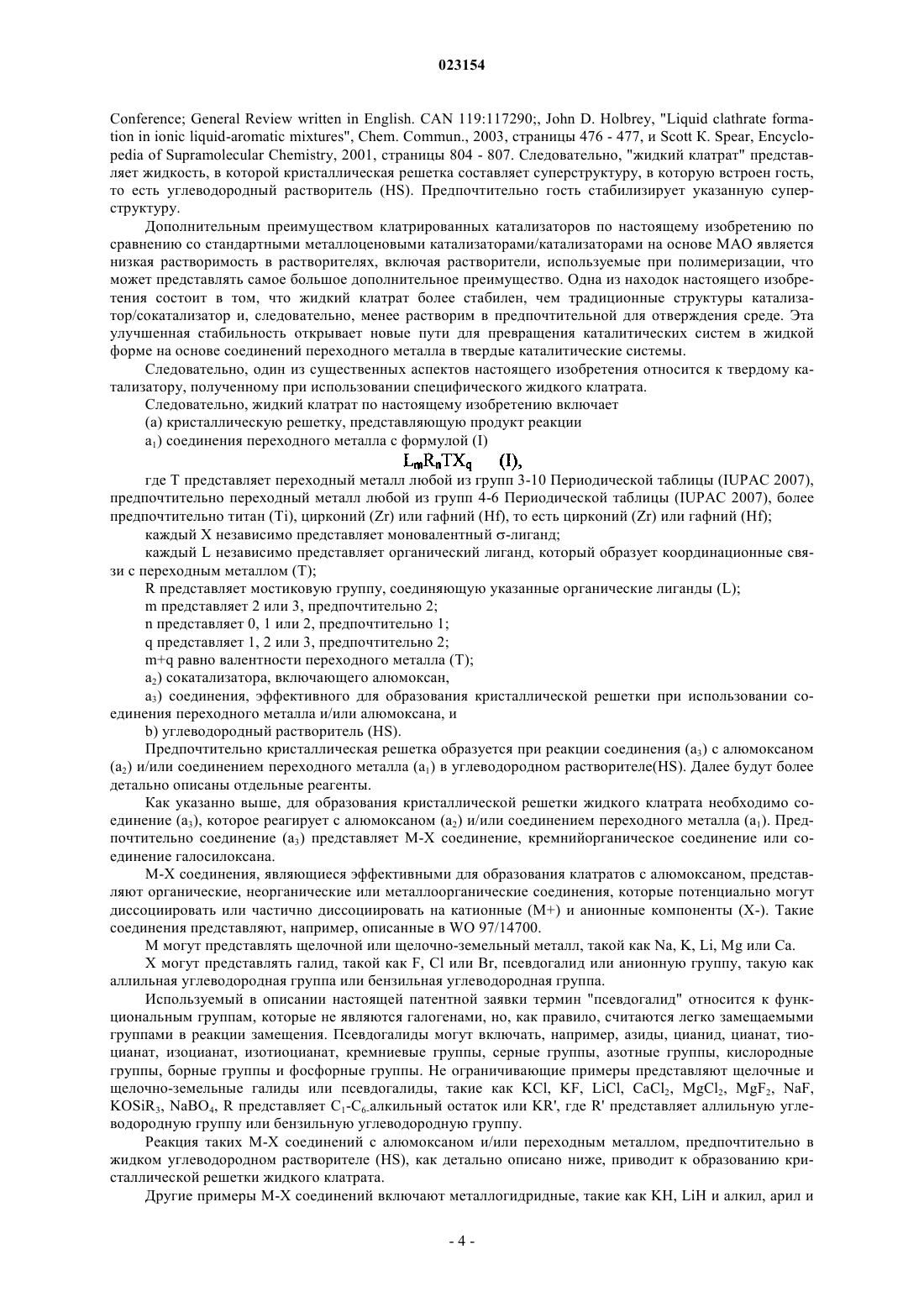

a1) соединения переходного металла с формулой (I)

где T представляет переходный металл любой из групп 3-10 Периодической таблицы (IUPAC 2007),

каждый X независимо представляет моновалентный лиганд,

каждый L независимо представляет органический лиганд, который образует координационные связи с переходным металлом (Т) и представляет собой

(α) замещенный или незамещенный циклоалкилдиен, или

(β) ациклический η1-, ациклический η2-, ациклический η3-, ациклический η4- или ациклический η6-лиганд, включающий атомы из групп 13-16 Периодической таблицы (IUPAC 2007), или

(γ) циклический s-, циклический η1-, циклический η2-, циклический η3-, циклический η4- или ациклический η6-, моно-, би- или мультидентатный лиганд, включающий незамещенные или замещенные моно-, би- или мультициклические кольцевые системы, выбранные из ароматических, или неароматических, или частично насыщенных кольцевых систем и содержащие углеродные атомы колец, при этом, когда органические лиганды (L) замещены, по меньшей мере один органический лиганд (L) включает один или более остаток, независимо выбранный из группы, состоящей из галогена, C1-C10 алкила, C2-C20 алкенила, C2-C20 алкинила, C3-C12 циклоалкила, C6-C20 арила, C7-C20 арилалкила, C3-C12 циклоалкила, который содержит 1, 2, 3 или 4 гетероатома в кольцевой функциональной группе, и C1-C20 галоалкила,

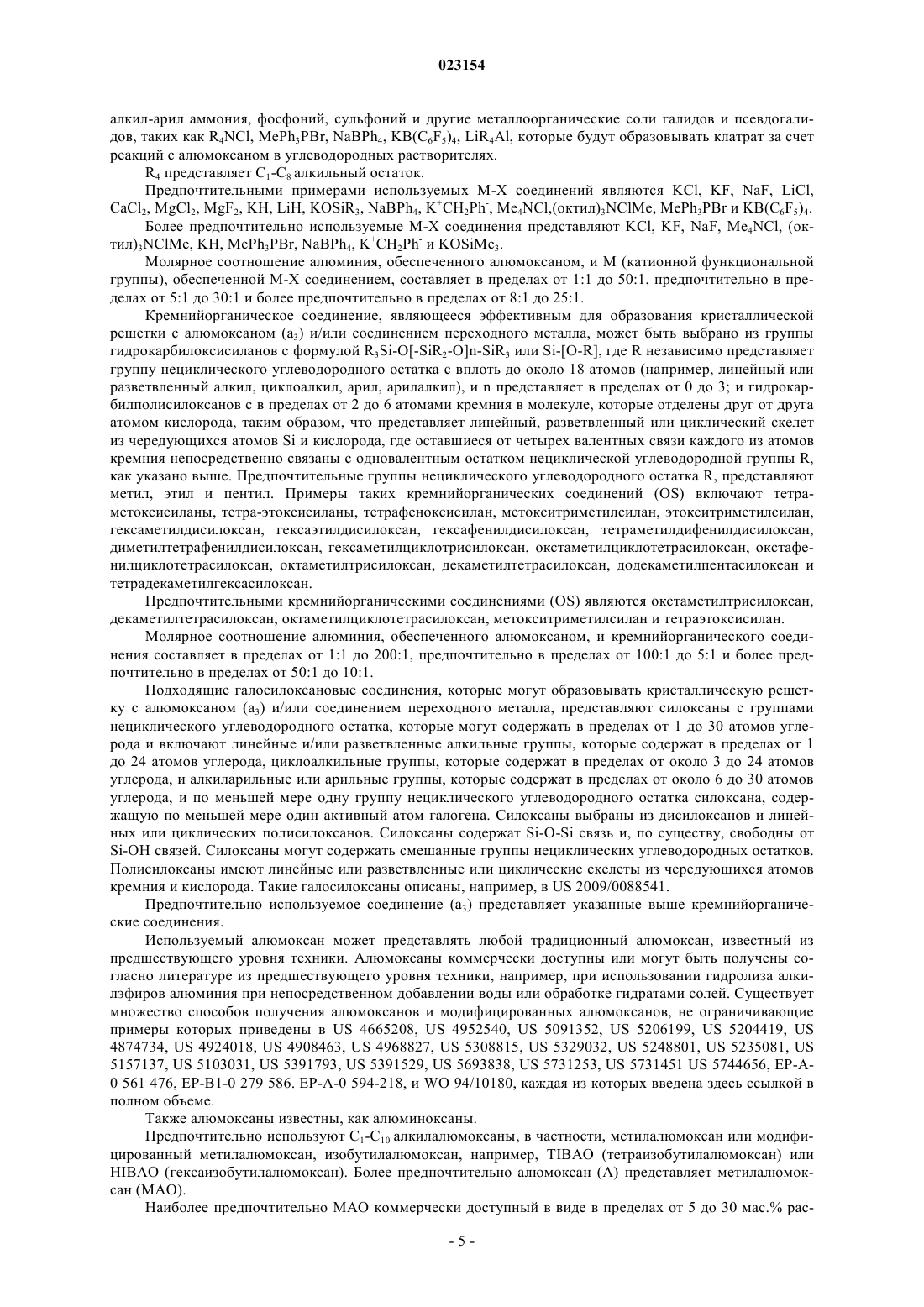

R представляет мостиковую группу, соединяющую указанные органические лиганды (L), при этом мостиковая группа имеет формулу (II)

где Y представляет собой С, Si или Ge и

R', R" независимо выбран из группы, состоящей из C1-C20 алкила, C4-C10 циклоалкила, C6-C12 арила, C7-C12 арилалкила или триметилсилила,

m представляет 2 или 3,

n представляет 0, 1 или 2,

q представляет 1, 2 или 3,

m+q равно валентности переходного металла (Т),

a2) сокатализатора, включающего алюмоксан,

a3) соединения, эффективного для образования кристаллической решетки при использовании соединения переходного металла и/или алюмоксана,

при этом указанное соединение, эффективное для образования клатратов с алюмоксаном и/или соединением переходного металла, представляет собой M-X соединение, кремнийорганическое соединение или галосилоксан,

при этом M-X соединение представляет собой органическое, неорганическое или металлоорганическое соединение, которое потенциально может диссоциировать или частично диссоциировать на катионные и анионные компоненты, и выбрано из группы, состоящей из щелочных и щелочно-земельных галидов или псевдогалидов, анионной углеводородной группы, металлогидридов и алкил, арил и алкил-арил аммония, фосфония и сульфония, солей галидов и псевдогалидов,

при этом кремнийорганическое соединение выбрано из группы гидрокарбилоксисиланов с формулой R3Si-O[-SiR2-O]n-SiR3 или Si-[O-R]4, где R независимо представляет группу нециклического углеводородного остатка с вплоть до около 18 атомов углерода и n представляет в пределах от 0 до 3; и

гидрокарбилполисилоксанов с в пределах от 2 до 6 атомами кремния в молекуле, которые отделены друг от друга атомом кислорода таким образом, что представляет линейный, разветвленный или циклический скелет из чередующихся атомов Si и кислорода, где оставшиеся от четырех валентных связей каждого из атомов кремния непосредственно связаны с одновалентным остатком нециклической углеводородной группы R, независимо представляющим группу нециклического углеводородного остатка с вплоть до около 18 атомов углерода, и

b) углеводородный растворитель (HS), выбранный из группы, состоящей из линейного алкана, циклического алкана, линейного алкена, циклического алкена, ароматического углеводорода.

2. Способ по п.1, включающий также стадию удаления указанных твердых частиц для получения указанной каталитической системы.

3. Способ по п.1 или 2, где

(a) лиганды (X) независимо выбраны из группы, состоящей из водорода, галогена, C1-C20 алкила, C1-C20 алкокси, C2-C20 алкенила, С2-С20 алкинила, C3-C12 циклоалкила, C6-C20 арила, C6-C20 арилокси, C7-C20 арилалкила, С7-С20 арилалкенила, -SR", -PR''3, -SiR''3, -OSiR''3 и -NR''2, где каждый R" независимо представляет водород, C1-C20 алкил, C2-C20 алкенил, C2-C20 алкинил, C3-C12 циклоалкил или C6-C20 арил; и/или

(b) по меньшей мере один органический лиганд (L) независимо выбран из группы, состоящей из незамещенного циклопентадиенильного лиганда, замещенного циклопентадиенильного лиганда, незамещенного инденильного лиганда, замещенного инденильного лиганда, незамещенного флуоренильного лиганда и замещенного флуоренильного лиганда.

4. Способ по любому из предшествующих пунктов, где переходный металл (Т) представляет цирконий (Zr), гафний (Hf) или титан (Ti).

5. Способ по любому из предшествующих пунктов, где по меньшей мере один органический лиганд (L) включает один или более остаток, независимо выбранный из группы, состоящей из галогена, C1-C20 алкила, C2-C20 алкенила, C2-C20 алкинила, C3-C12 циклоалкила, C5-C20 циклоалкила, замещенного C1-C20 алкилом, где циклоалкильный остаток замещен C1-C20 алкилом, C6-C20 арилом, C7-C20 арилалкилом, C3-C12 циклоалкилом, который содержит 1, 2, 3 или 4 гетероатома в кольцевой функциональной группе, и C1-C20 галоалкила.

6. Способ по любому из предшествующих пунктов, где указанный алюмоксан а2) представляет метилалюмоксан.

7. Способ по п.1, где M-X соединение выбирают из группы, состоящей из KCl, KF, NaF, KH, LiH, KOSiR3, NaBPh4, Me4NCl, (октил)3NClMe, MePh3PBr, KB(C6F5)4 и K+CH2Ph-.

8. Способ по любому из пп.1-7, где жидкий клатрат получен

(i) получением смеси углеводородного растворителя (HS), алюмоксана и соединения, образующего клатрат (a3),

(ii) добавлением в указанную смесь соединения переходного металла с формулой (I),

(iii) получением двухфазной системы, где верхняя фаза представляет фазу, богатую углеводородным растворителем (HS), а нижняя фаза представляет фазу жидкого клатрата, и

(iv) отделением нижней фазы жидкого клатрата от верхней фазы, богатой углеводородным растворителем (HS).

9. Способ по любому из предшествующих пп.1-7, где жидкий клатрат получен

(i) получением раствора углеводородного растворителя (HS), алюмоксана и соединения переходного металла с формулой (I),

(ii) добавлением в указанный раствор соединения, образующего клатрат (a3),

(iii) получением двухфазной системы, где верхняя фаза представляет фазу, богатую углеводородным растворителем (HS), а нижняя фаза представляет фазу жидкого клатрата,

(iv) отделением нижней фазы жидкого клатрата от верхней фазы, богатой углеводородным растворителем (HS).

10. Способ по любому из предшествующих пп.1-9, где углеводородный растворитель (HS) представляет ароматический углеводород, и/или инертное фторированное синтетическое масло, используемое в качестве растворителя (S), представляет перфторполиэфир, политрихлорфторэтилен, фторсиликон или их комбинации с вязкостью при температуре 20°C согласно ASTM D445 по меньшей мере в пределах от 10 сСт вплоть до 2000 сСт.

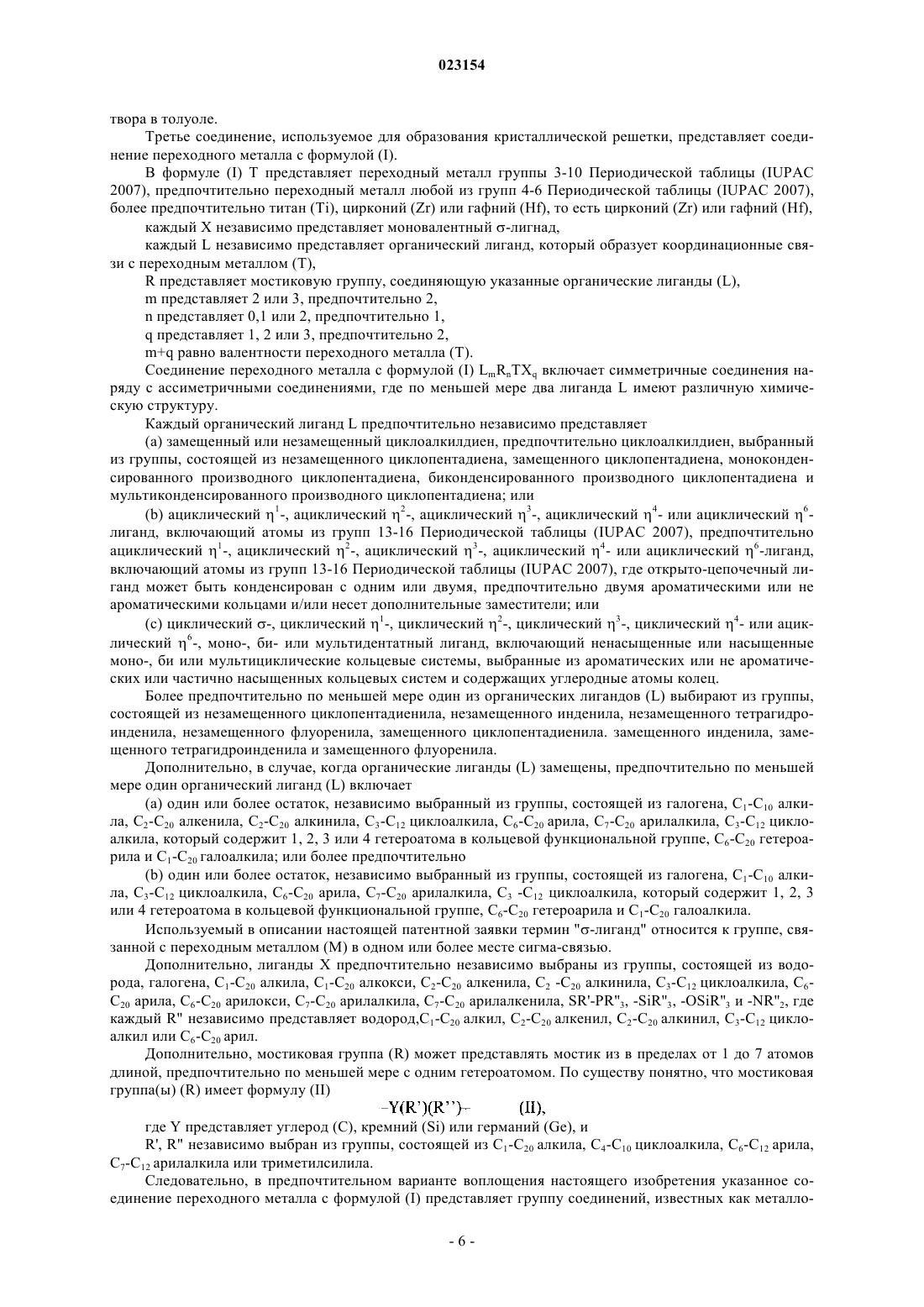

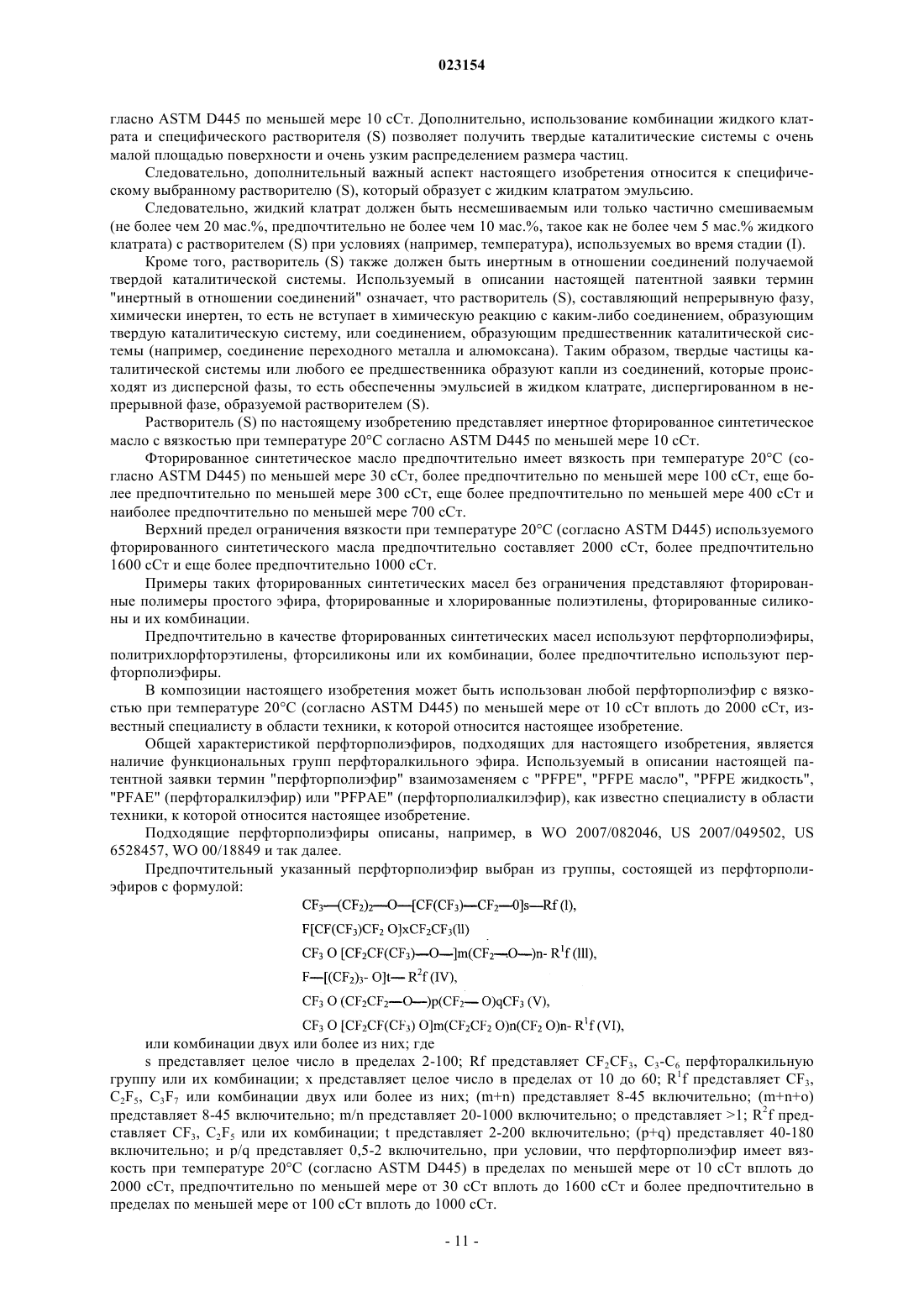

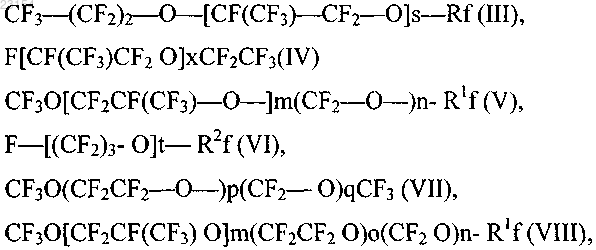

11. Способ по любому из предшествующих пунктов, где растворитель (S) представляет перфторполиэфиры с формулой:

или комбинации двух или более из них;

где s представляет целое число в пределах 2-100; Rf представляет CF2CF3, C3-C6 перфторалкильную группу или их комбинации; х представляет целое число в пределах от 10 до 60; R1f представляет CF3, C2F5, C3F7 или комбинации двух или более из них; (m+n) представляет 8-45 включительно; (m+n+o) представляет 8-45 включительно; m/n представляет 20-1000 включительно; о представляет > 1; R2f представляет CF3, C2F5 или их комбинации; t представляет 2-200 включительно; (p+q) представляет 40-180 включительно; и p/q представляет 0,5-2 включительно, при условии, что перфторполиэфир имеет вязкость при температуре 20°C согласно ASTM D445 в пределах по меньшей мере от 10 сСт вплоть до 2000 сСт.

12. Способ по п.11, где перфторполиэфир имеет формулу (III) или (IV).

13. Способ по п.12, где перфторполиэфир имеет формулу (IV).

14. Способ по любому из предшествующих пунктов, где отверждение происходит за счет испарения углеводородного растворителя (HS) инертным газом.

15. Способ по п.1, где стадию отверждения проводят в той же емкости, что и стадию эмульгирования.

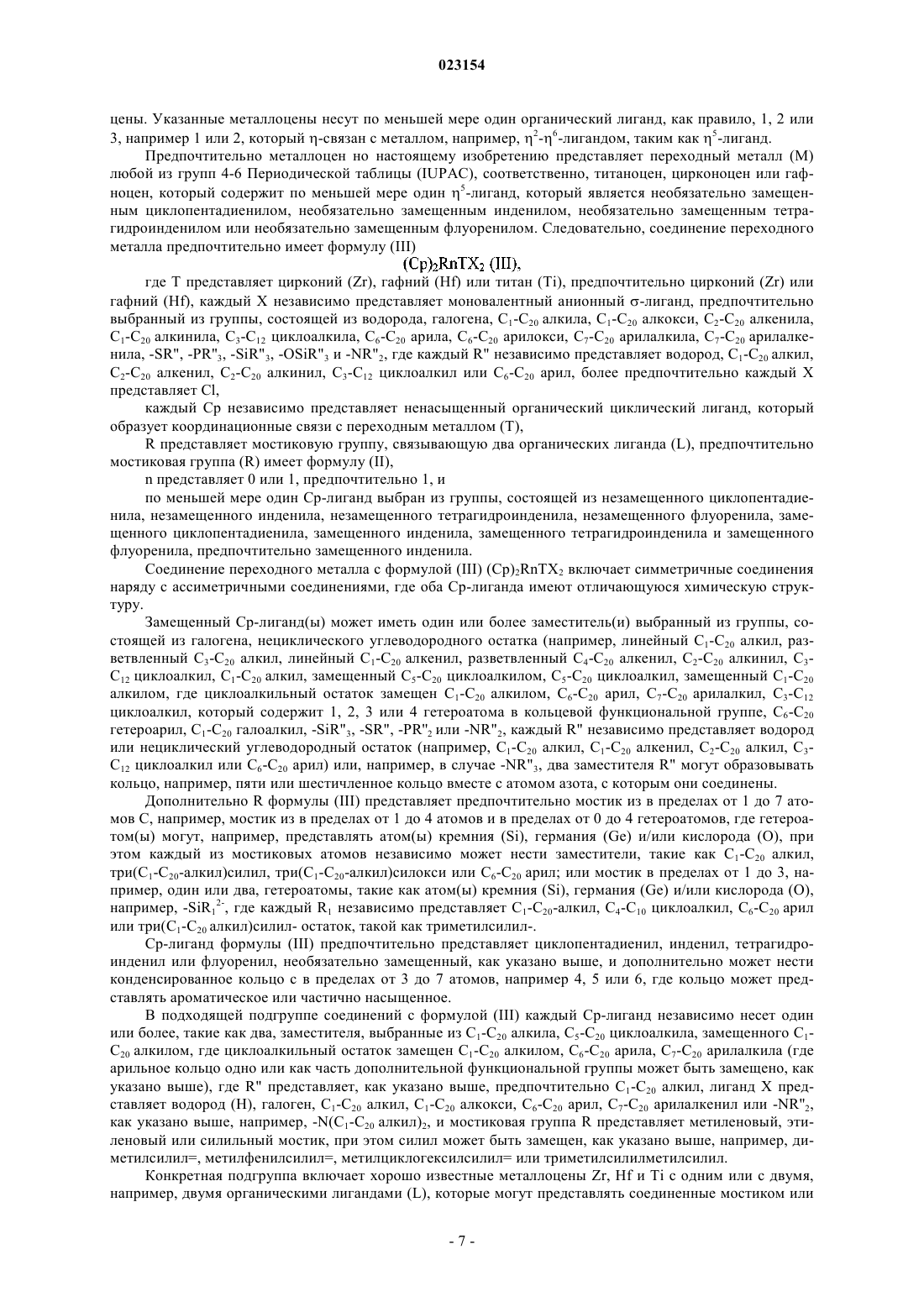

16. Применение перфторполиэфира в качестве растворителя для получения непрерывной фазы эмульсии в комбинации с соединением, эффективным для образования клатратов с алюмоксаном и/или соединением переходного металла с формулой (I), при этом перфторполиэфир имеет формулу:

или комбинации двух или более из них;

где s представляет целое число в пределах 2-100; Rf представляет CF2CF3, C3-C6 перфторалкильную группу или их комбинации; х представляет целое число в пределах от 10 до 60; R1f представляет CF3, C2F5, C3F7 или комбинации двух или более из них; (m+n) представляет 8-45 включительно; (m+n+o) представляет 8-45 включительно; m/n представляет 20-1000 включительно; о представляет >1; R2f представляет CF3, C2F5 или их комбинации; t представляет 2-200 включительно; (p+q) представляет 40-180 включительно; и p/q представляет 0,5-2 включительно, при условии, что перфторполиэфир имеет вязкость при температуре 20°C согласно ASTM D445 в пределах по меньшей мере от 10 сСт вплоть до 2000 сСт.

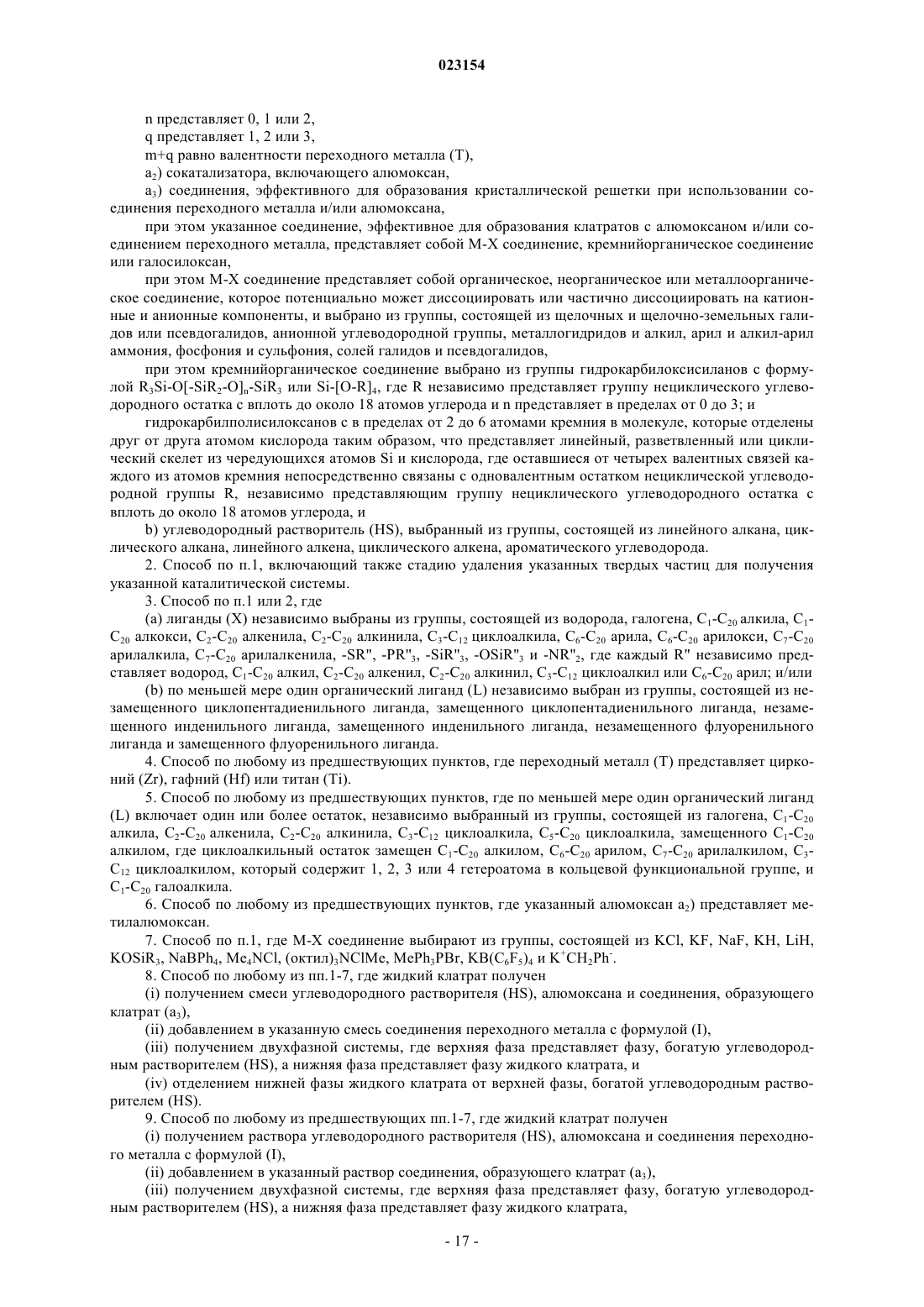

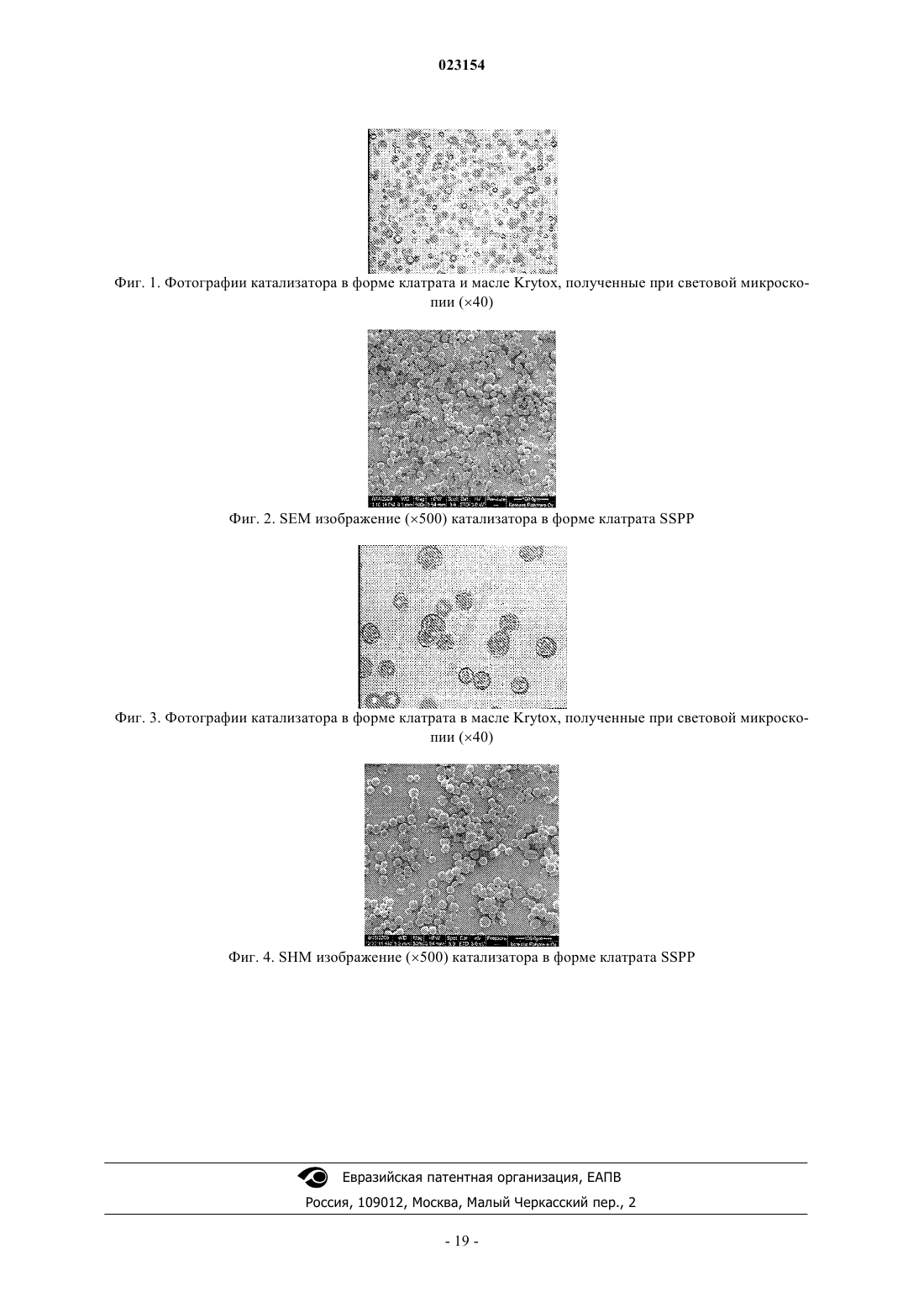

Текст