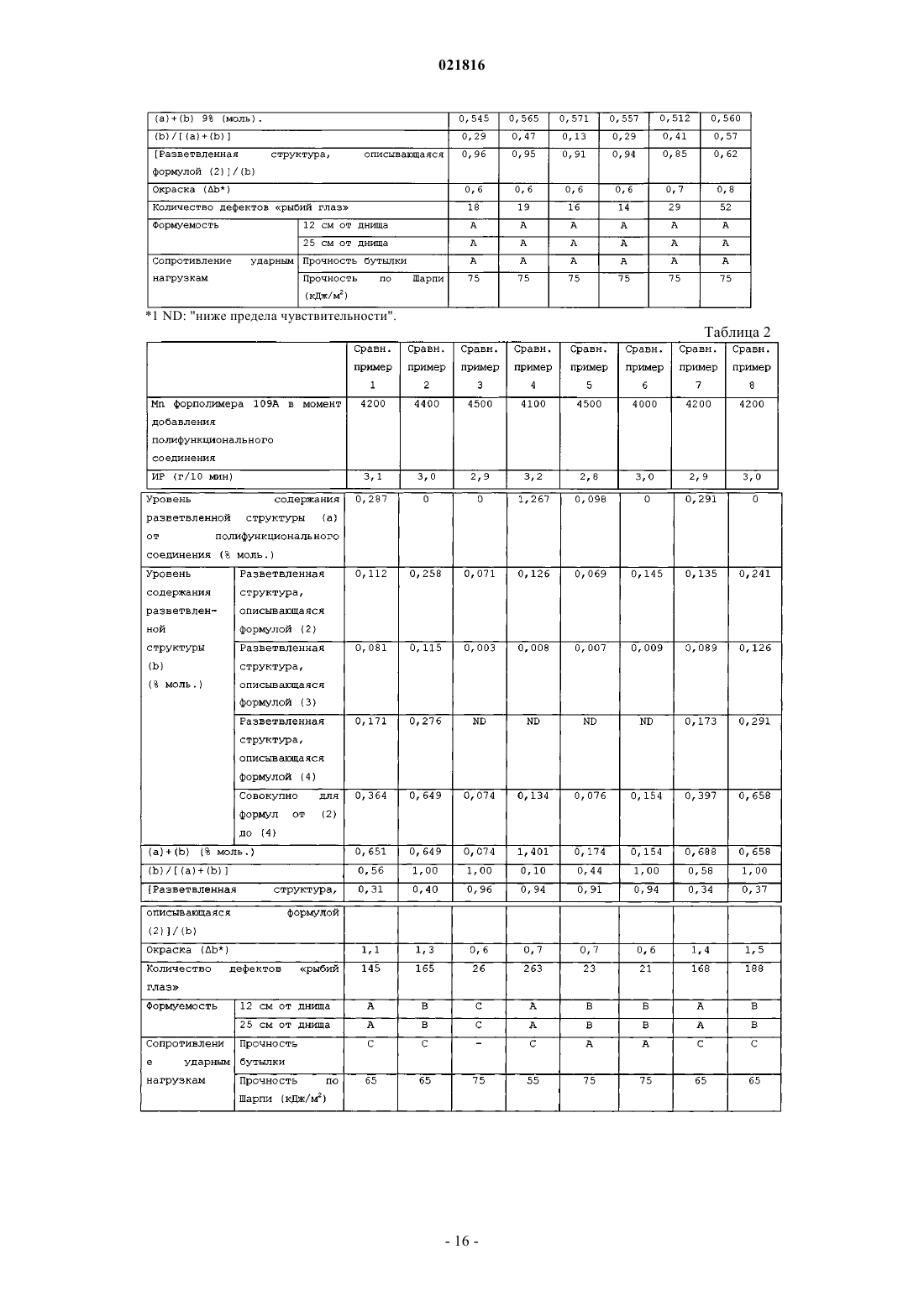

Разветвленный поликарбонат

Формула / Реферат

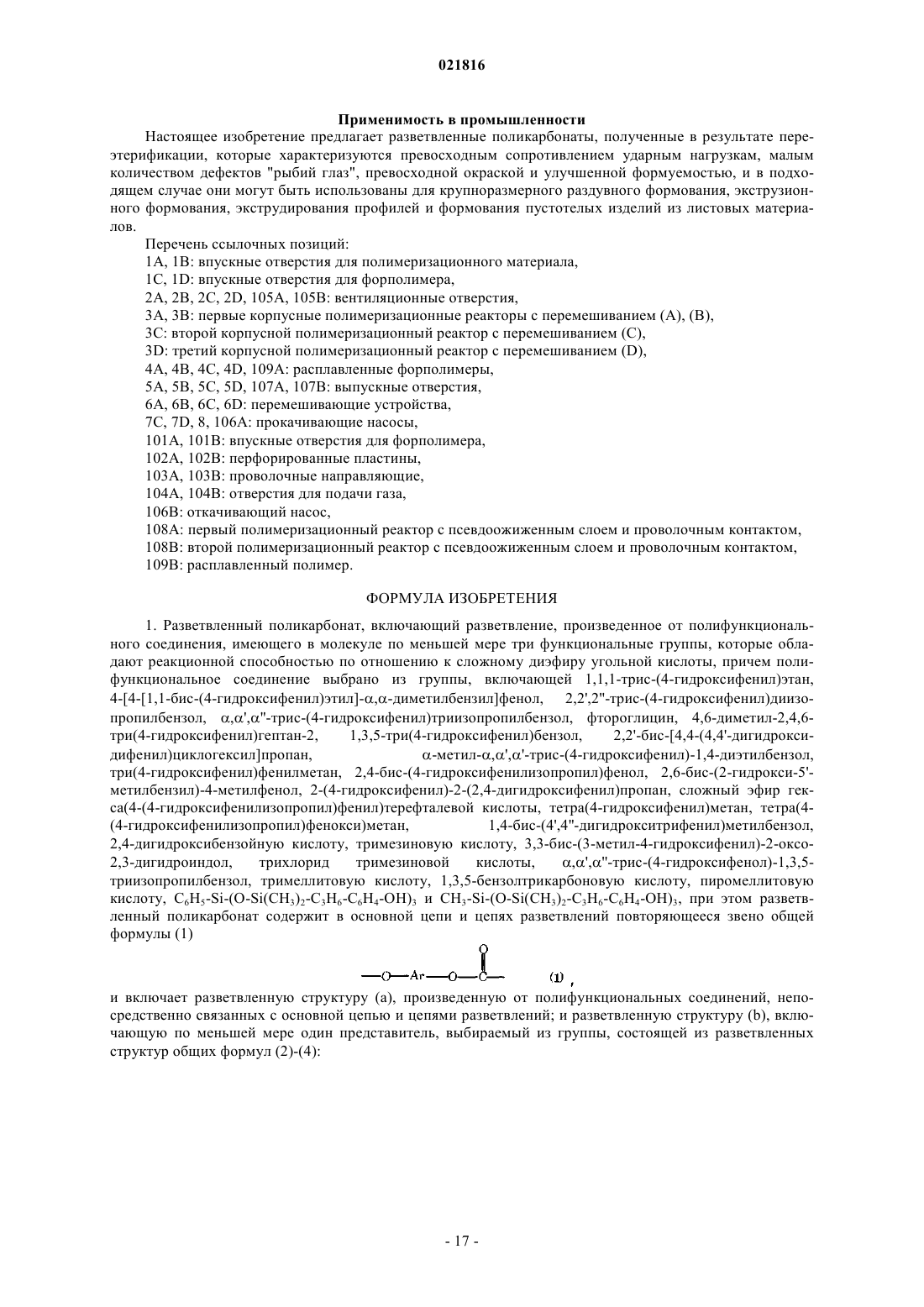

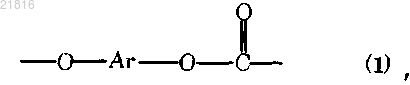

1. Разветвленный поликарбонат, включающий разветвление, произведенное от полифункционального соединения, имеющего в молекуле по меньшей мере три функциональные группы, которые обладают реакционной способностью по отношению к сложному диэфиру угольной кислоты, причем полифункциональное соединение выбрано из группы, включающей 1,1,1-трис-(4-гидроксифенил)этан, 4-[4-[1,1-бис-(4-гидроксифенил)этил]-α,α-диметилбензил]фенол, 2,2',2''-трис-(4-гидроксифенил)диизопропилбензол, α,α',α''-трис-(4-гидроксифенил)триизопропилбензол, фтороглицин, 4,6-диметил-2,4,6-три(4-гидроксифенил)гептан-2, 1,3,5-три(4-гидроксифенил)бензол, 2,2'-бис-[4,4-(4,4'-дигидроксидифенил)циклогексил]пропан, α-метил-α,α',α'-трис-(4-гидроксифенил)-1,4-диэтилбензол, три(4-гидроксифенил)фенилметан, 2,4-бис-(4-гидроксифенилизопропил)фенол, 2,6-бис-(2-гидрокси-5'-метилбензил)-4-метилфенол, 2-(4-гидроксифенил)-2-(2,4-дигидроксифенил)пропан, сложный эфир гекса(4-(4-гидроксифенилизопропил)фенил)терефталевой кислоты, тетра(4-гидроксифенил)метан, тетра(4-(4-гидроксифенилизопропил)фенокси)метан, 1,4-бис-(4',4''-дигидрокситрифенил)метилбензол, 2,4-дигидроксибензойную кислоту, тримезиновую кислоту, 3,3-бис-(3-метил-4-гидроксифенил)-2-оксо-2,3-дигидроиндол, трихлорид тримезиновой кислоты, α,α',α''-трис-(4-гидроксифенол)-1,3,5-триизопропилбензол, тримеллитовую кислоту, 1,3,5-бензолтрикарбоновую кислоту, пиромеллитовую кислоту, C6H5-Si-(O-Si(CH3)2-C3H6-C6H4-OH)3 и CH3-Si-(O-Si(CH3)2-C3H6-C6H4-OH)3, при этом разветвленный поликарбонат содержит в основной цепи и цепях разветвлений повторяющееся звено общей формулы (1)

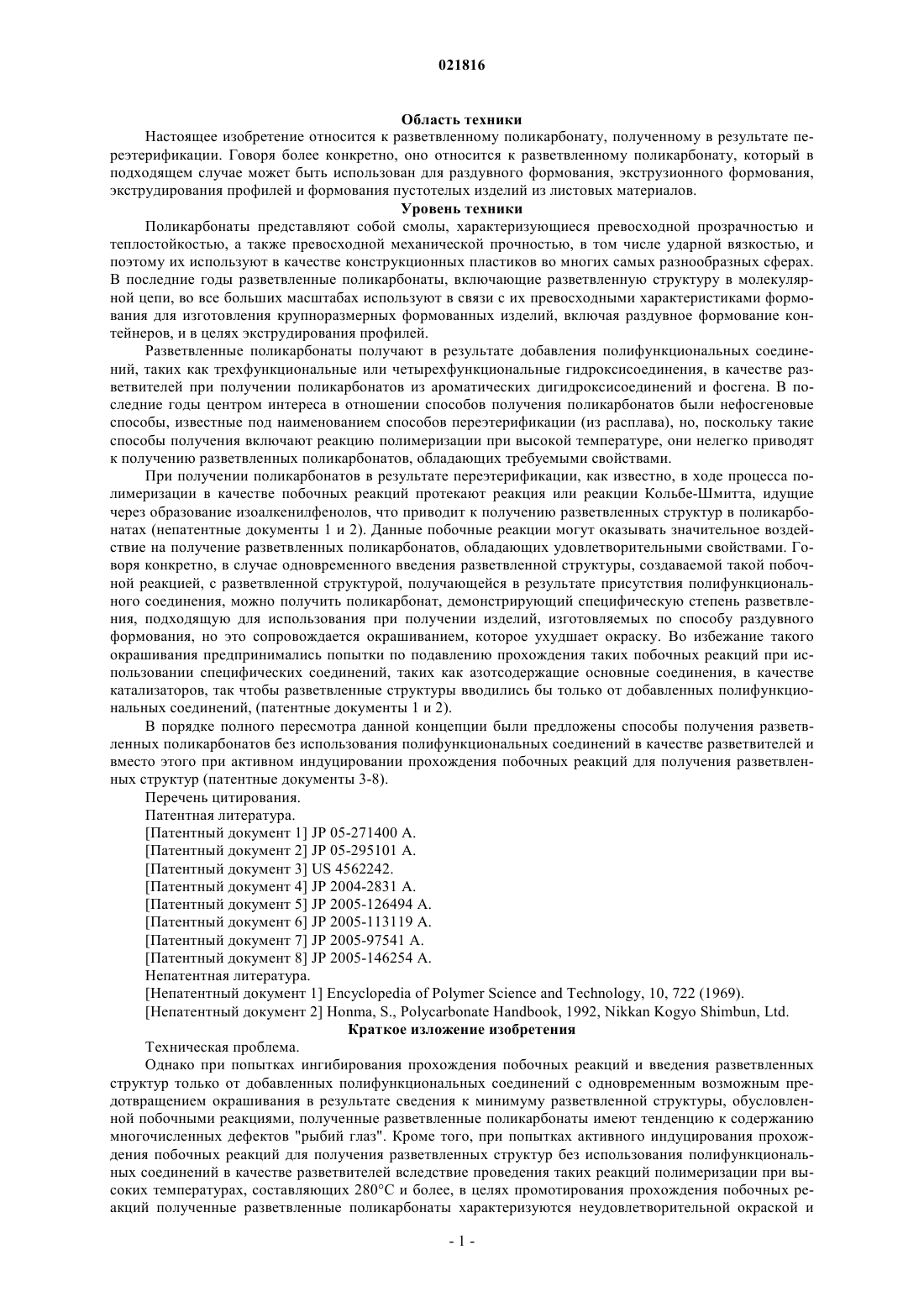

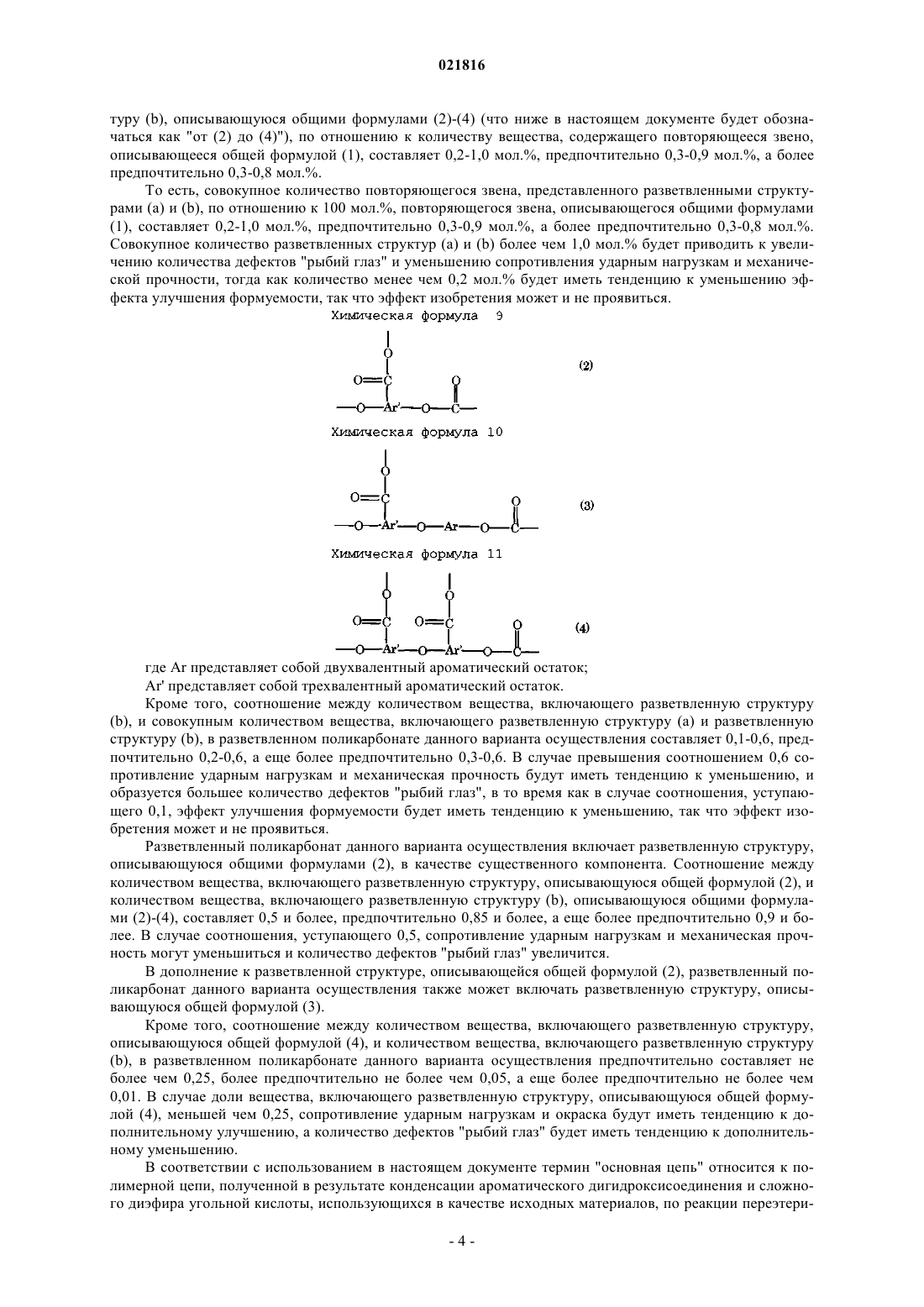

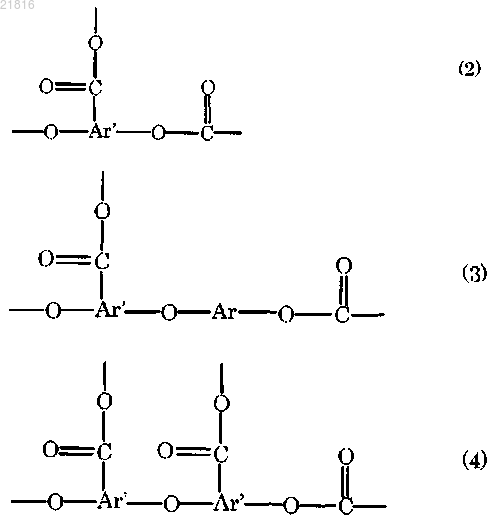

и включает разветвленную структуру (a), произведенную от полифункциональных соединений, непосредственно связанных с основной цепью и цепями разветвлений; и разветвленную структуру (b), включающую по меньшей мере один представитель, выбираемый из группы, состоящей из разветвленных структур общих формул (2)-(4):

где Ar представляет собой фенилен, нафтилен, бифенилен, пиридилен или двухвалентный ароматический остаток -Ar1-Y-Ar2-;

каждый из Ar1 и Ar2 независимо представляет собой С5-C70 двухвалентную карбоциклическую или гетероциклическую ароматическую группу;

Y представляет собой C1-C30 двухвалентную алкиленовую группу;

Ar' представляет собой трехвалентный ароматический остаток, образующийся при удалении из Ar дополнительного атома водорода,

при этом совокупное количество вещества, включающего разветвленную структуру (a) и разветвленную структуру (b), по отношению к количеству вещества, содержащего повторяющееся звено общей формулы (1), составляет 0,2-1,0 мол.%;

соотношение между количеством вещества, включающего разветвленную структуру (b), и совокупным количеством вещества, включающего разветвленную структуру (a) и разветвленную структуру (b), составляет 0,1-0,6;

соотношение между количеством вещества, включающего разветвленную структуру общей формулы (2), и количеством вещества, включающего разветвленную структуру (b), составляет 0,5 и более.

2. Разветвленный поликарбонат по п.1, где соотношение между количеством вещества, включающего разветвленную структуру общей формулы (4), и количеством вещества, включающего разветвленную структуру (b), составляет не более 0,25.

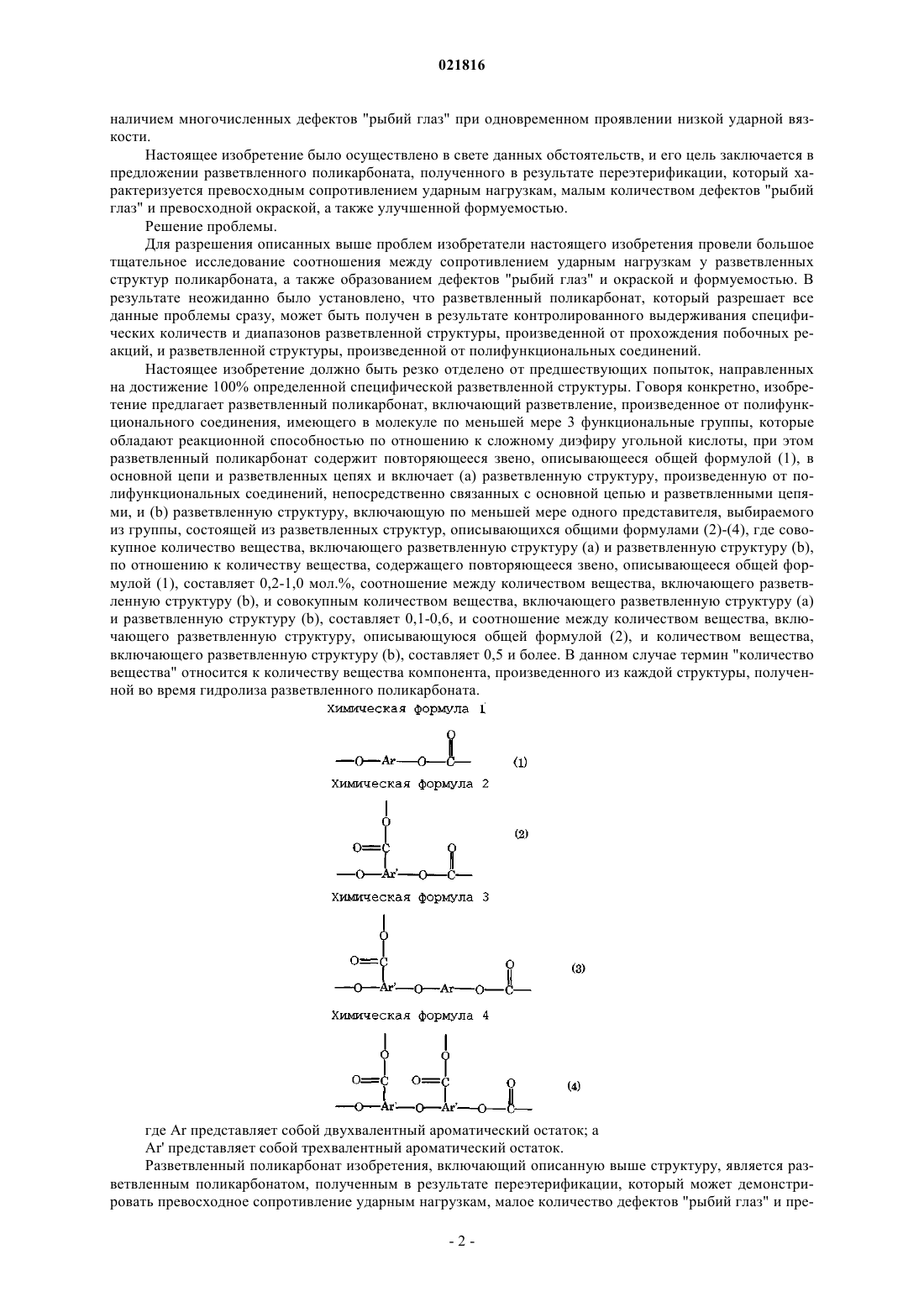

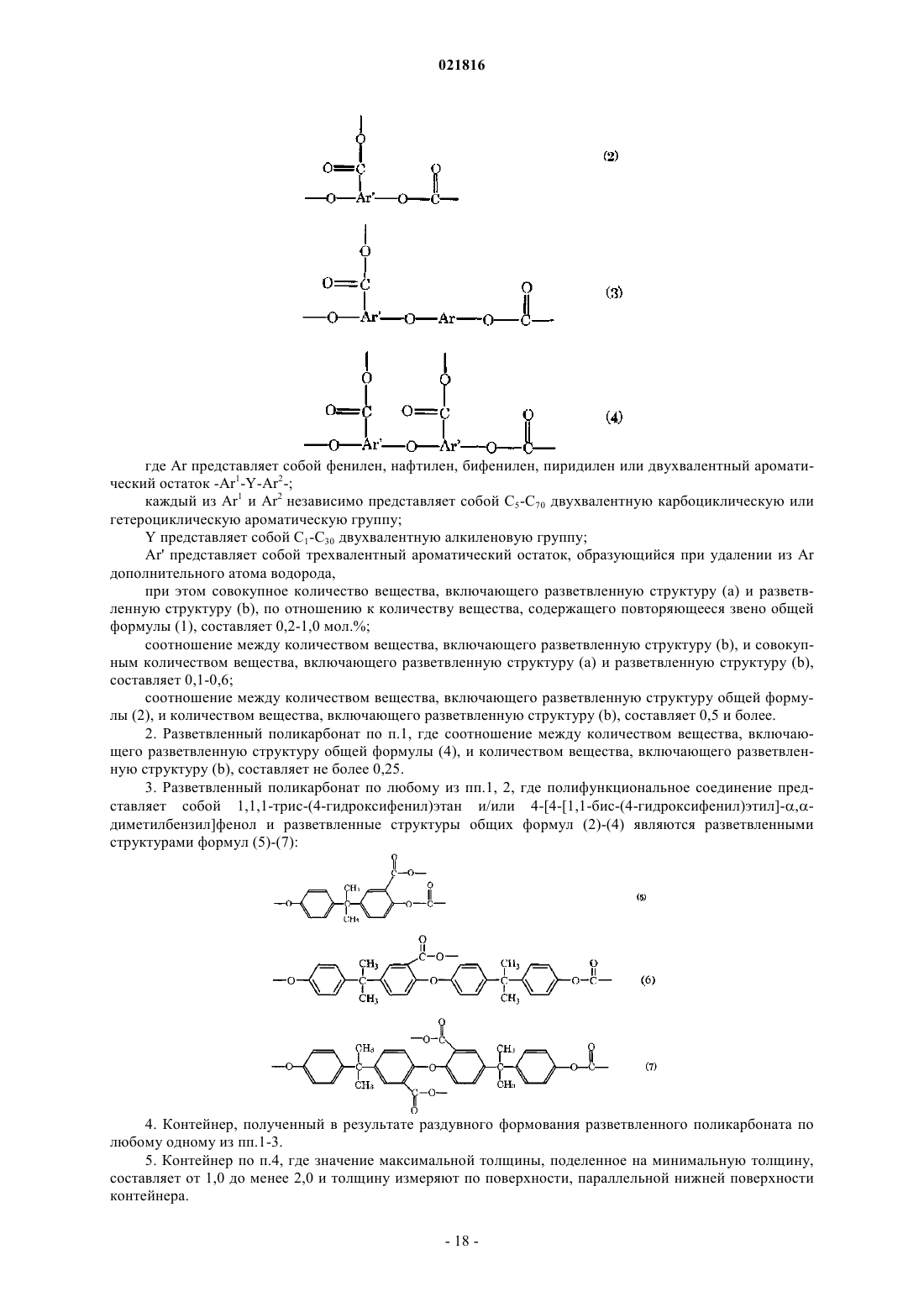

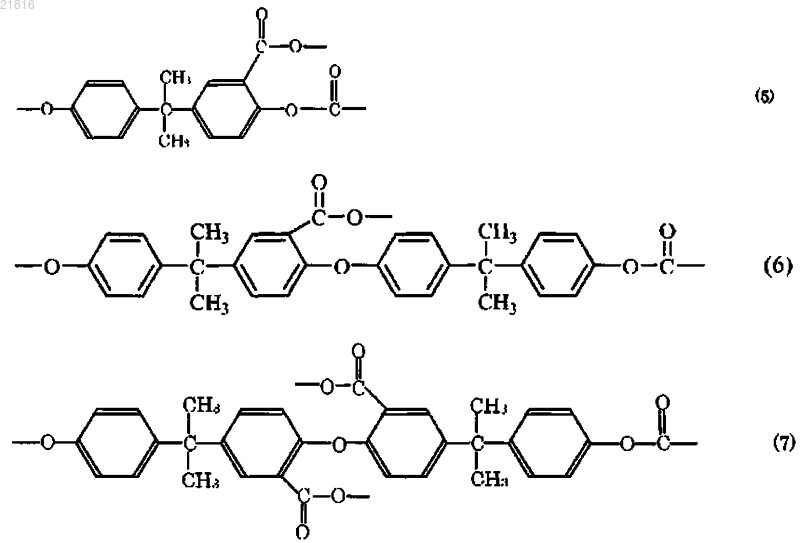

3. Разветвленный поликарбонат по любому из пп.1, 2, где полифункциональное соединение представляет собой 1,1,1-трис-(4-гидроксифенил)этан и/или 4-[4-[1,1-бис-(4-гидроксифенил)этил]-α,α-диметилбензил]фенол и разветвленные структуры общих формул (2)-(4) являются разветвленными структурами формул (5)-(7):

4. Контейнер, полученный в результате раздувного формования разветвленного поликарбоната по любому одному из пп.1-3.

5. Контейнер по п.4, где значение максимальной толщины, поделенное на минимальную толщину, составляет от 1,0 до менее 2,0 и толщину измеряют по поверхности, параллельной нижней поверхности контейнера.

Текст

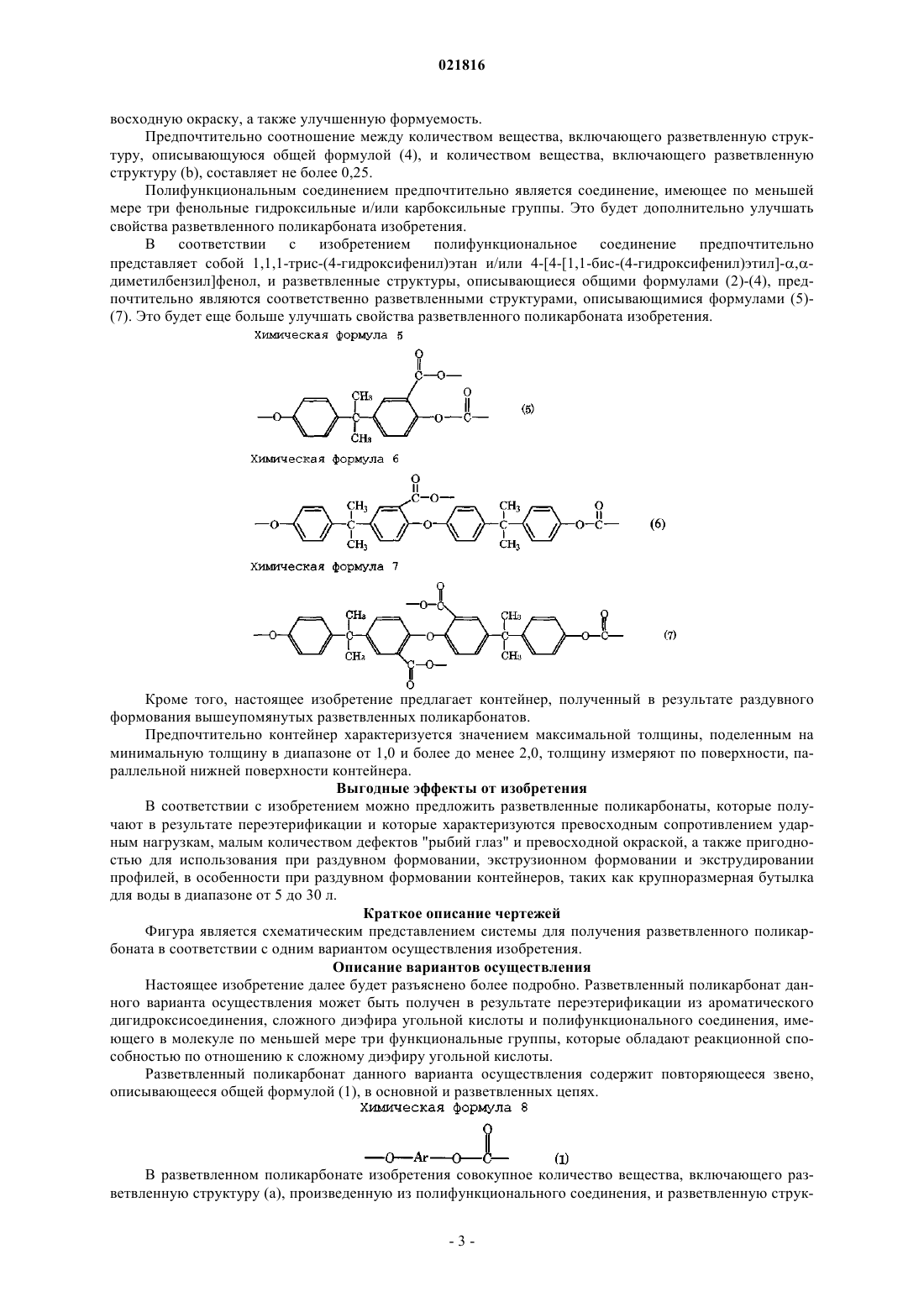

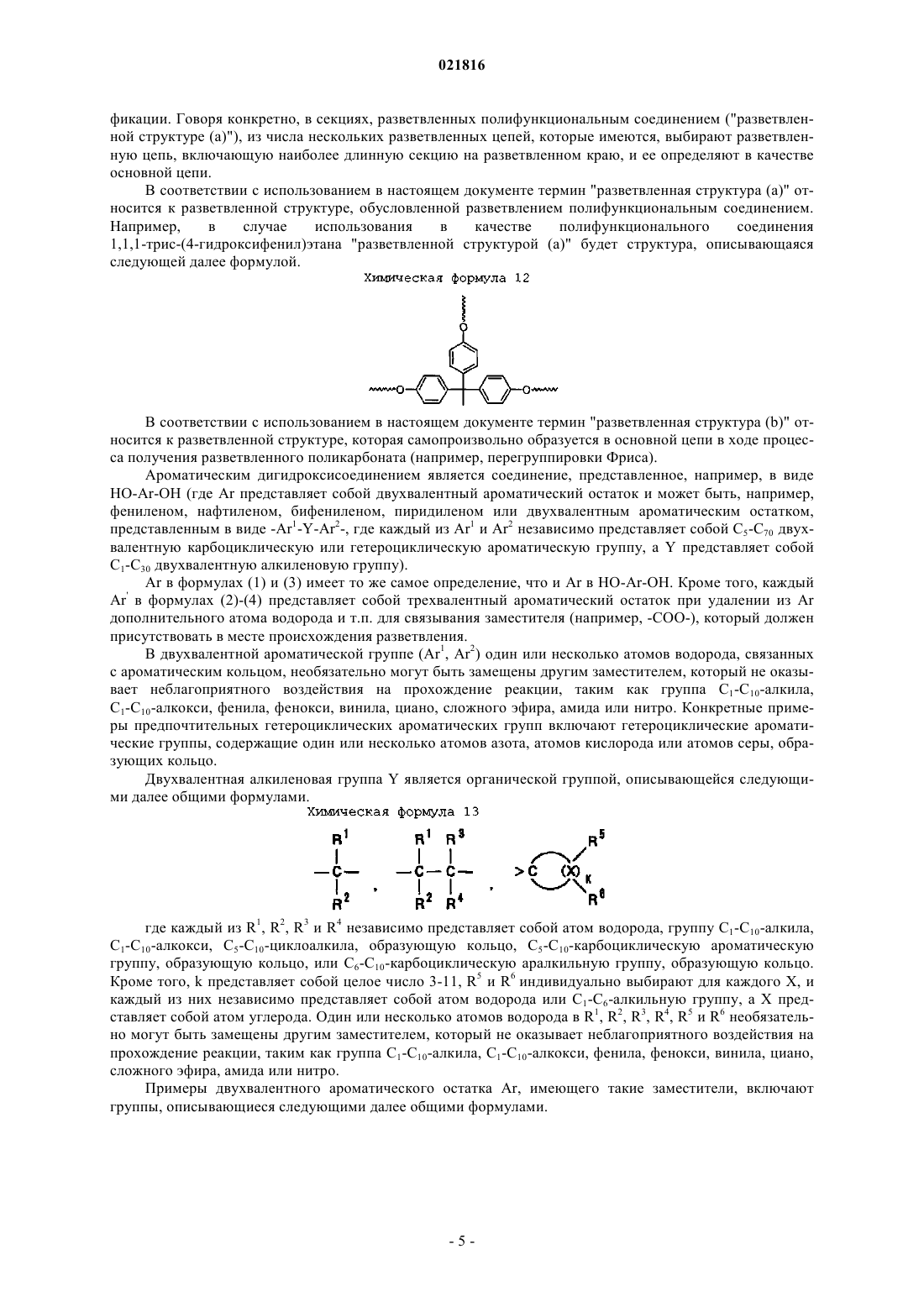

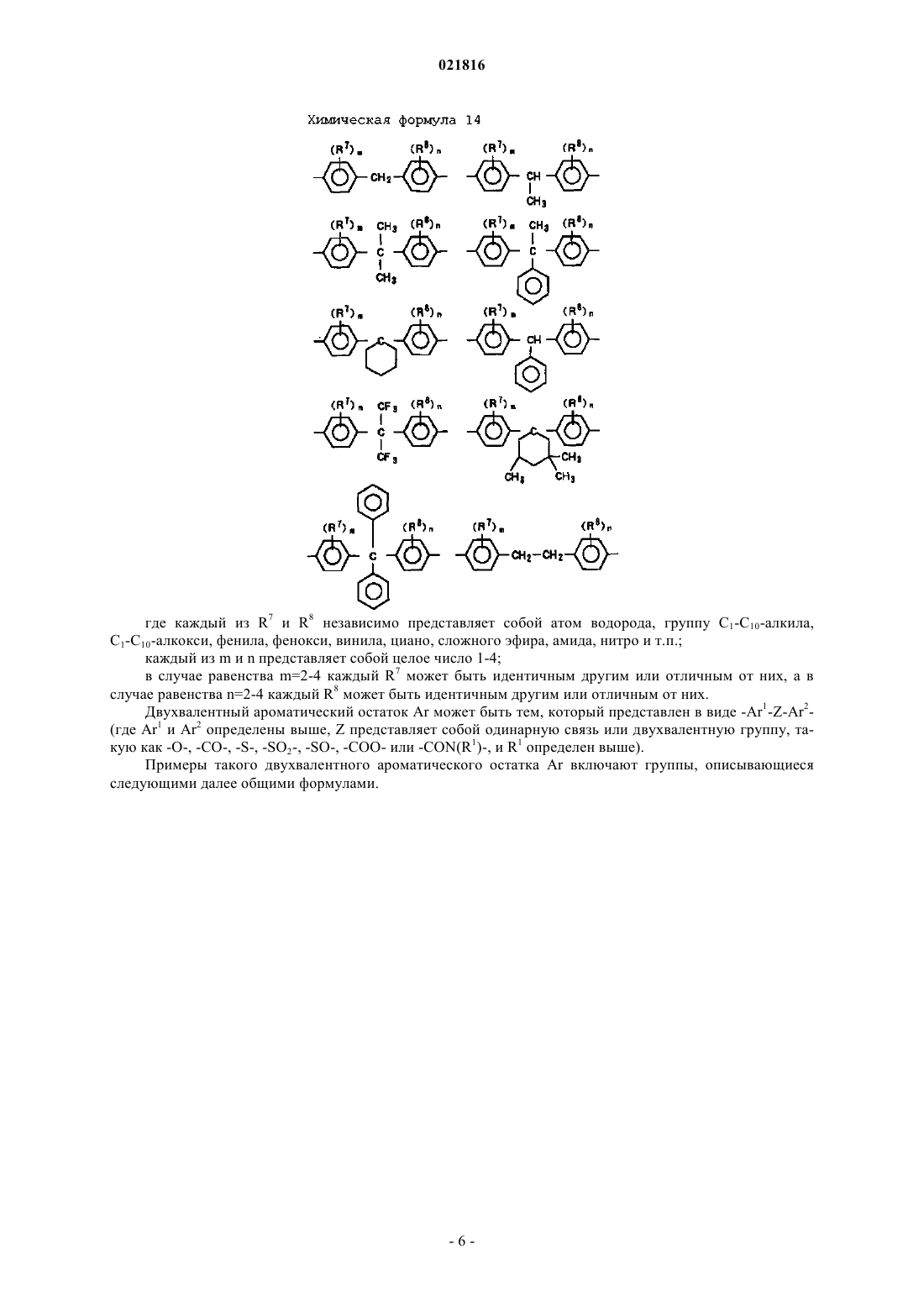

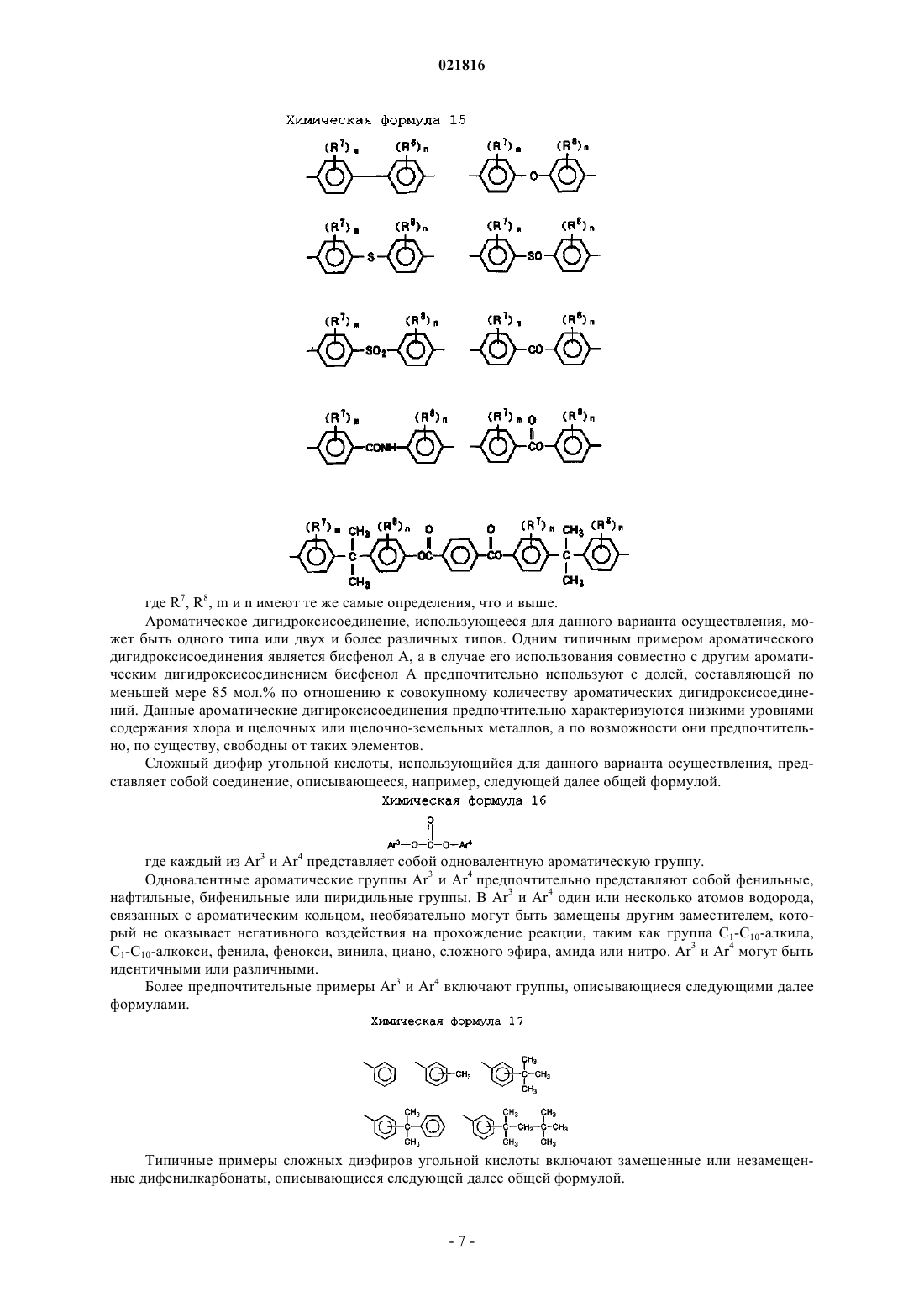

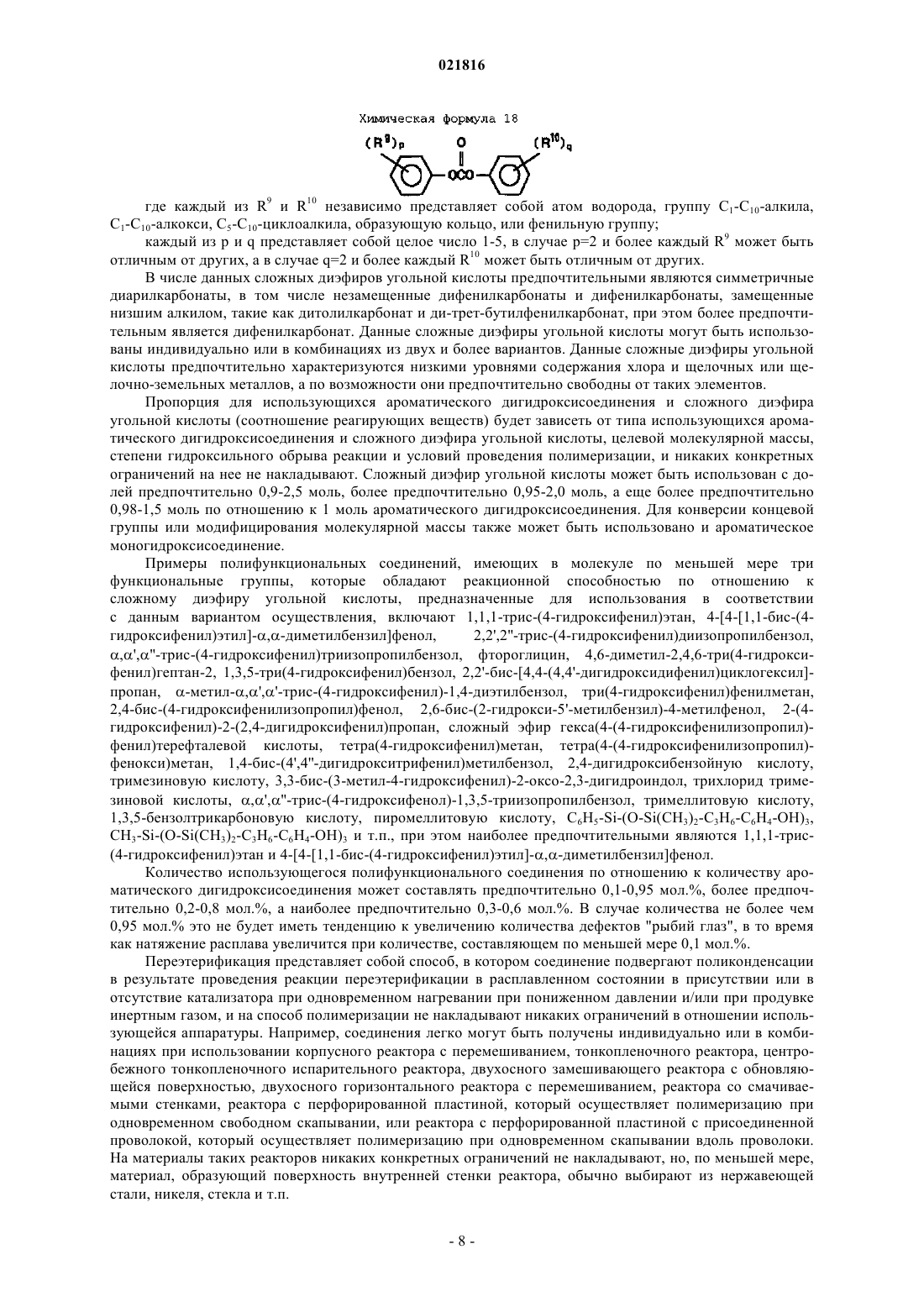

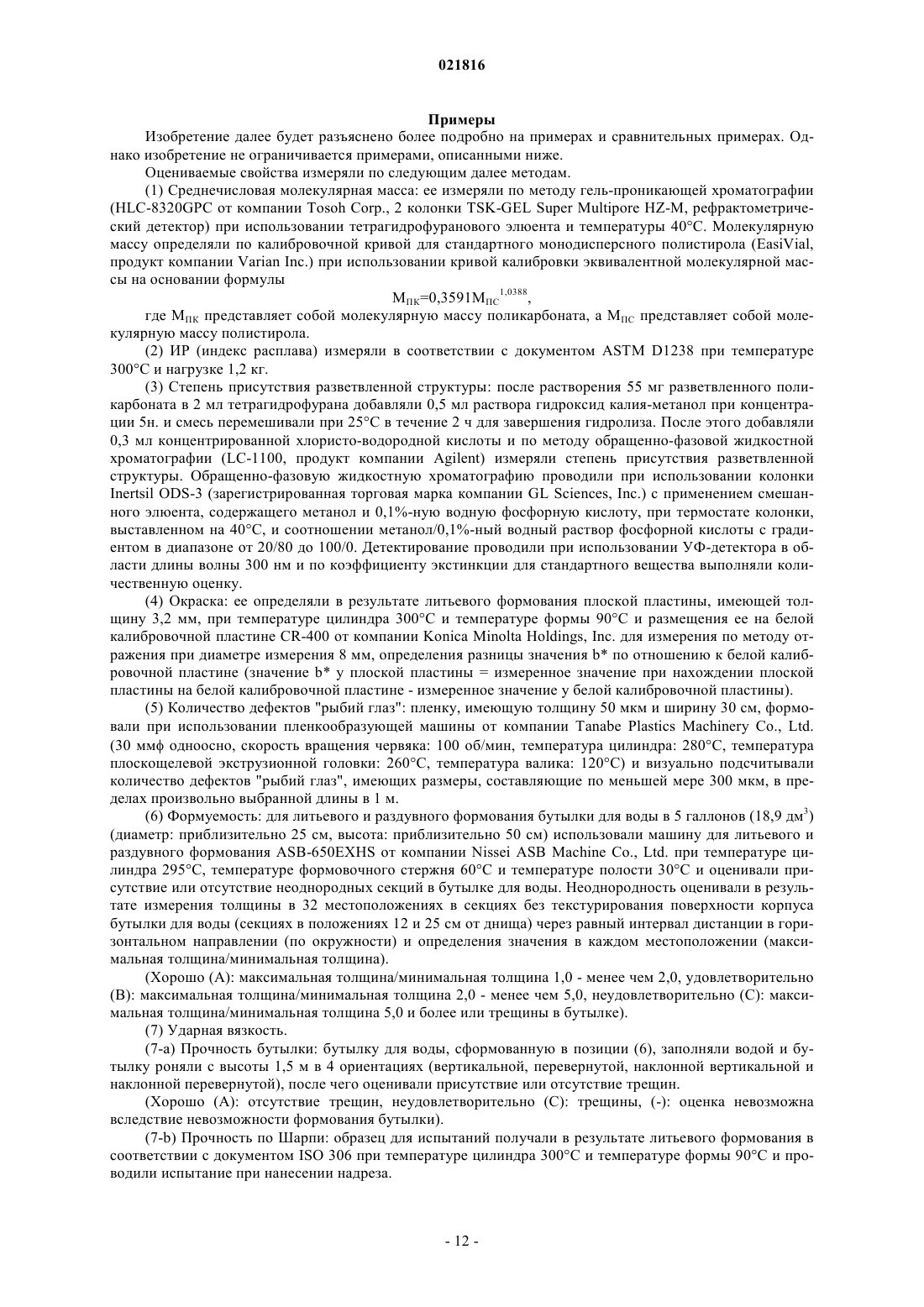

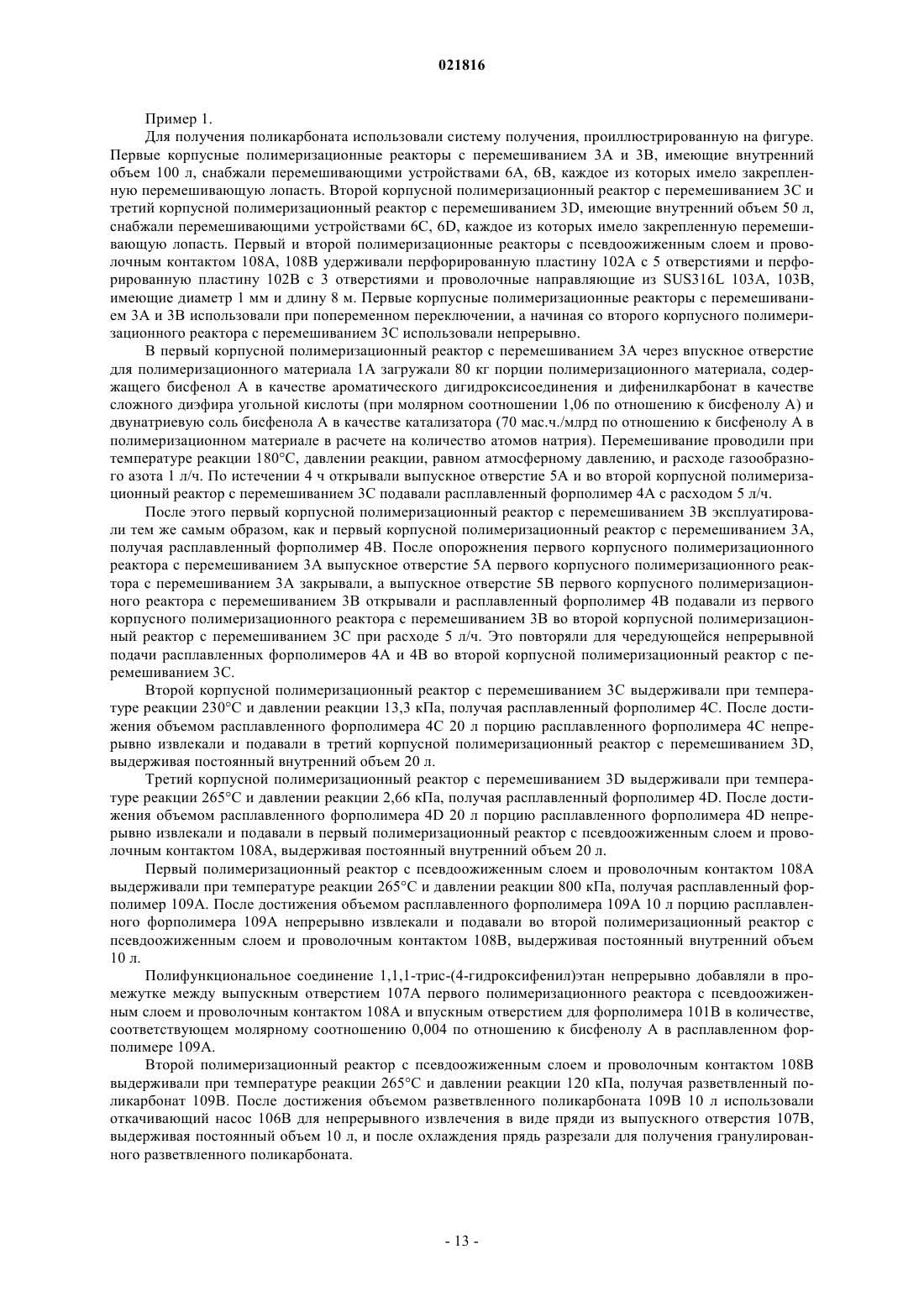

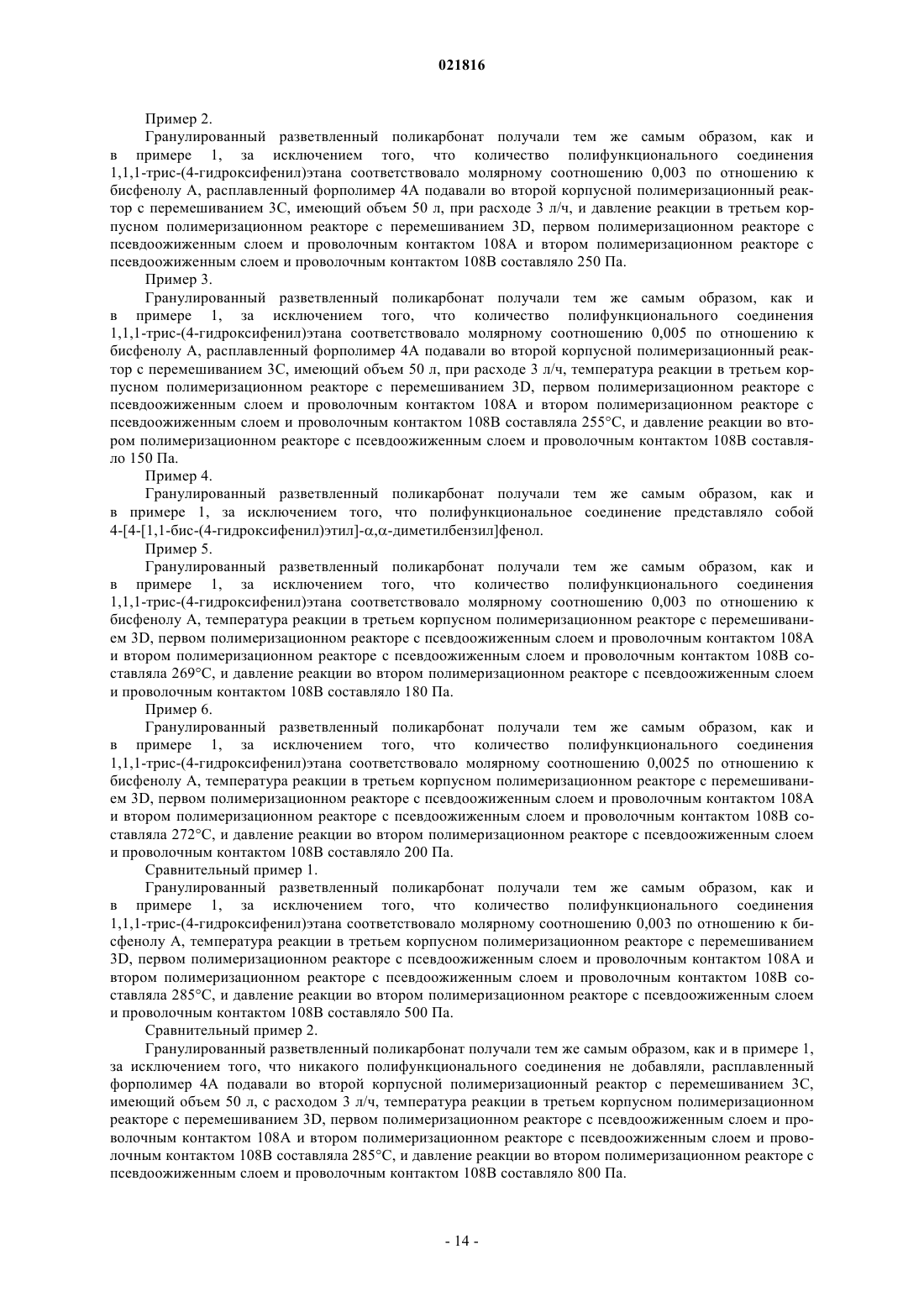

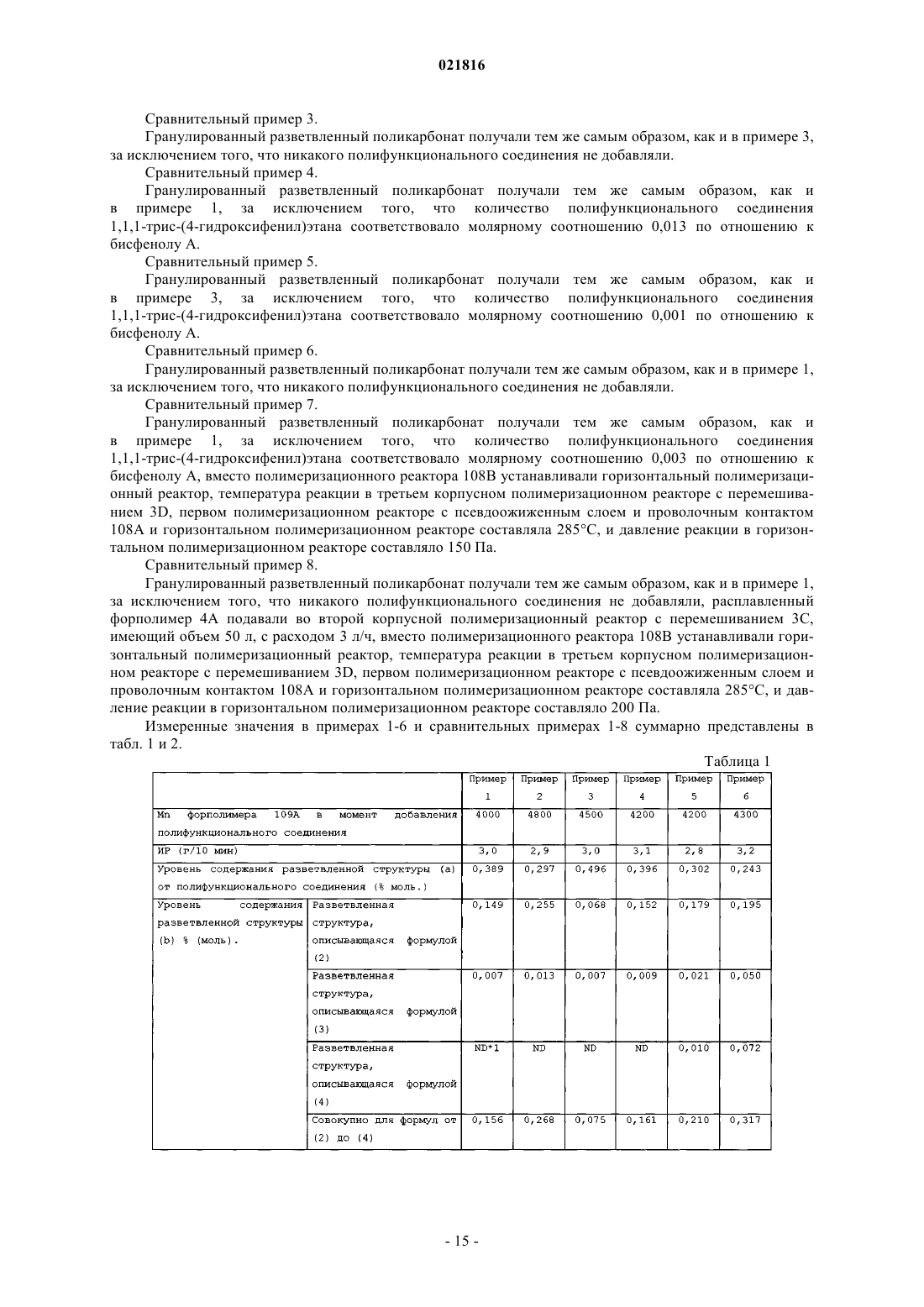

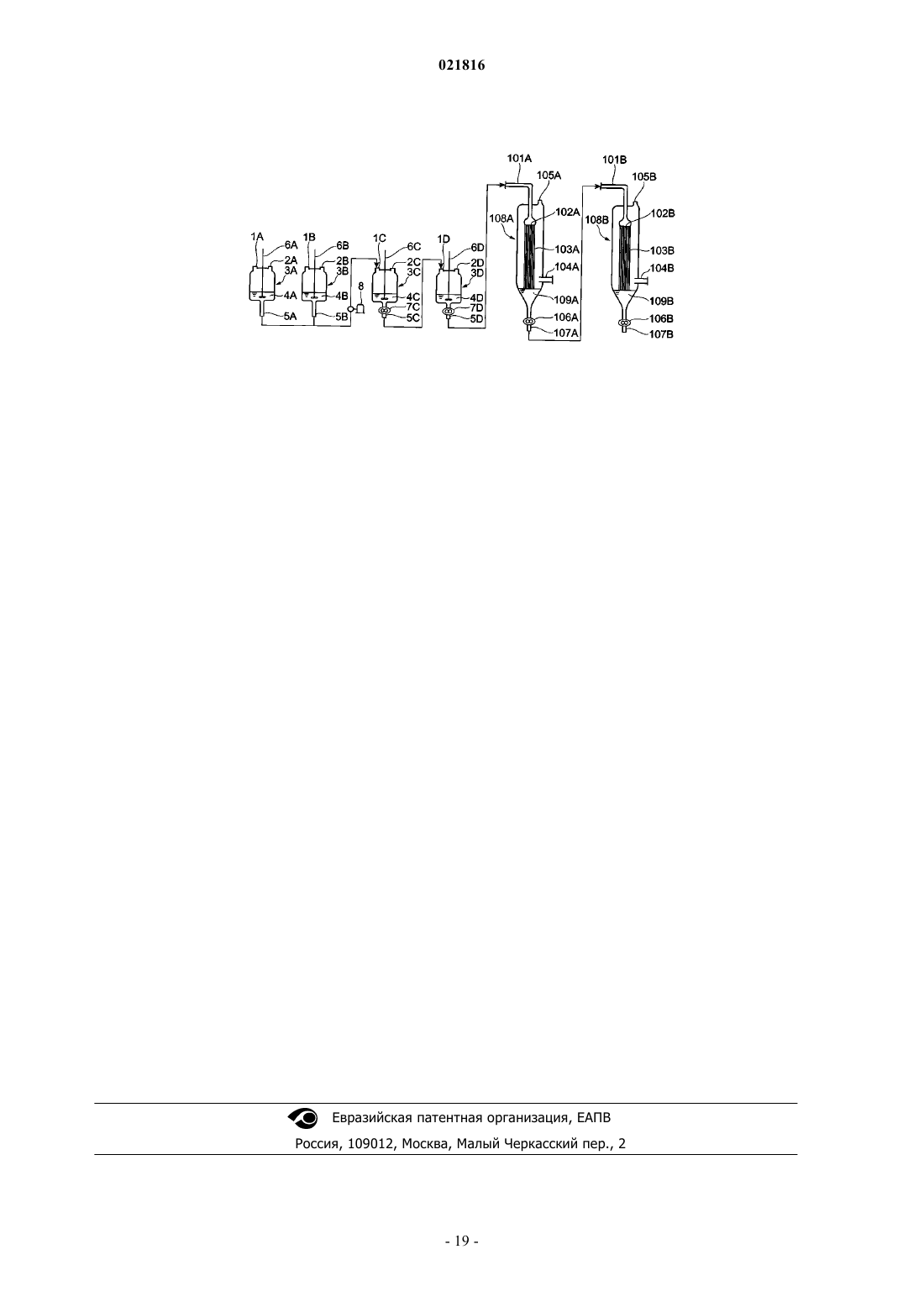

Описывается разветвленный поликарбонат, включающий разветвления, произведенные от полифункционального соединения, и (а) разветвленную структуру, произведенную от повторяющихся звеньев, описывающихся общей формулой (1) и полифункционального соединения; и (b)разветвленную структуру, которая включает по меньшей мере один тип, выбираемый из группы разветвленных структур, описывающихся общими формулами (2)-(4): где Ar указывает на двухвалентный ароматический остаток; а Ar' указывает на трехвалентный ароматический остаток, при этом соотношение между совокупным количеством (а) и (b) и количеством (1) составляет 0,2-1,0 мол.%, соотношение между количеством (b) и совокупным количеством (а) и (b) составляет 0,1-0,6 и соотношение между количеством (2) и количеством (b) составляет как минимум 0,5.(71)(73) Заявитель и патентовладелец: АСАХИ КАСЕИ КЕМИКАЛЗ КОРПОРЕЙШН (JP) Область техники Настоящее изобретение относится к разветвленному поликарбонату, полученному в результате переэтерификации. Говоря более конкретно, оно относится к разветвленному поликарбонату, который в подходящем случае может быть использован для раздувного формования, экструзионного формования,экструдирования профилей и формования пустотелых изделий из листовых материалов. Уровень техники Поликарбонаты представляют собой смолы, характеризующиеся превосходной прозрачностью и теплостойкостью, а также превосходной механической прочностью, в том числе ударной вязкостью, и поэтому их используют в качестве конструкционных пластиков во многих самых разнообразных сферах. В последние годы разветвленные поликарбонаты, включающие разветвленную структуру в молекулярной цепи, во все больших масштабах используют в связи с их превосходными характеристиками формования для изготовления крупноразмерных формованных изделий, включая раздувное формование контейнеров, и в целях экструдирования профилей. Разветвленные поликарбонаты получают в результате добавления полифункциональных соединений, таких как трехфункциональные или четырехфункциональные гидроксисоединения, в качестве разветвителей при получении поликарбонатов из ароматических дигидроксисоединений и фосгена. В последние годы центром интереса в отношении способов получения поликарбонатов были нефосгеновые способы, известные под наименованием способов переэтерификации (из расплава), но, поскольку такие способы получения включают реакцию полимеризации при высокой температуре, они нелегко приводят к получению разветвленных поликарбонатов, обладающих требуемыми свойствами. При получении поликарбонатов в результате переэтерификации, как известно, в ходе процесса полимеризации в качестве побочных реакций протекают реакция или реакции Кольбе-Шмитта, идущие через образование изоалкенилфенолов, что приводит к получению разветвленных структур в поликарбонатах (непатентные документы 1 и 2). Данные побочные реакции могут оказывать значительное воздействие на получение разветвленных поликарбонатов, обладающих удовлетворительными свойствами. Говоря конкретно, в случае одновременного введения разветвленной структуры, создаваемой такой побочной реакцией, с разветвленной структурой, получающейся в результате присутствия полифункционального соединения, можно получить поликарбонат, демонстрирующий специфическую степень разветвления, подходящую для использования при получении изделий, изготовляемых по способу раздувного формования, но это сопровождается окрашиванием, которое ухудшает окраску. Во избежание такого окрашивания предпринимались попытки по подавлению прохождения таких побочных реакций при использовании специфических соединений, таких как азотсодержащие основные соединения, в качестве катализаторов, так чтобы разветвленные структуры вводились бы только от добавленных полифункциональных соединений, (патентные документы 1 и 2). В порядке полного пересмотра данной концепции были предложены способы получения разветвленных поликарбонатов без использования полифункциональных соединений в качестве разветвителей и вместо этого при активном индуцировании прохождения побочных реакций для получения разветвленных структур (патентные документы 3-8). Перечень цитирования. Патентная литература.[Непатентный документ 2] Honma, S., Polycarbonate Handbook, 1992, Nikkan Kogyo Shimbun, Ltd. Краткое изложение изобретения Техническая проблема. Однако при попытках ингибирования прохождения побочных реакций и введения разветвленных структур только от добавленных полифункциональных соединений с одновременным возможным предотвращением окрашивания в результате сведения к минимуму разветвленной структуры, обусловленной побочными реакциями, полученные разветвленные поликарбонаты имеют тенденцию к содержанию многочисленных дефектов "рыбий глаз". Кроме того, при попытках активного индуцирования прохождения побочных реакций для получения разветвленных структур без использования полифункциональных соединений в качестве разветвителей вследствие проведения таких реакций полимеризации при высоких температурах, составляющих 280 С и более, в целях промотирования прохождения побочных реакций полученные разветвленные поликарбонаты характеризуются неудовлетворительной окраской и наличием многочисленных дефектов "рыбий глаз" при одновременном проявлении низкой ударной вязкости. Настоящее изобретение было осуществлено в свете данных обстоятельств, и его цель заключается в предложении разветвленного поликарбоната, полученного в результате переэтерификации, который характеризуется превосходным сопротивлением ударным нагрузкам, малым количеством дефектов "рыбий глаз" и превосходной окраской, а также улучшенной формуемостью. Решение проблемы. Для разрешения описанных выше проблем изобретатели настоящего изобретения провели большое тщательное исследование соотношения между сопротивлением ударным нагрузкам у разветвленных структур поликарбоната, а также образованием дефектов "рыбий глаз" и окраской и формуемостью. В результате неожиданно было установлено, что разветвленный поликарбонат, который разрешает все данные проблемы сразу, может быть получен в результате контролированного выдерживания специфических количеств и диапазонов разветвленной структуры, произведенной от прохождения побочных реакций, и разветвленной структуры, произведенной от полифункциональных соединений. Настоящее изобретение должно быть резко отделено от предшествующих попыток, направленных на достижение 100% определенной специфической разветвленной структуры. Говоря конкретно, изобретение предлагает разветвленный поликарбонат, включающий разветвление, произведенное от полифункционального соединения, имеющего в молекуле по меньшей мере 3 функциональные группы, которые обладают реакционной способностью по отношению к сложному диэфиру угольной кислоты, при этом разветвленный поликарбонат содержит повторяющееся звено, описывающееся общей формулой (1), в основной цепи и разветвленных цепях и включает (a) разветвленную структуру, произведенную от полифункциональных соединений, непосредственно связанных с основной цепью и разветвленными цепями, и (b) разветвленную структуру, включающую по меньшей мере одного представителя, выбираемого из группы, состоящей из разветвленных структур, описывающихся общими формулами (2)-(4), где совокупное количество вещества, включающего разветвленную структуру (a) и разветвленную структуру (b),по отношению к количеству вещества, содержащего повторяющееся звено, описывающееся общей формулой (1), составляет 0,2-1,0 мол.%, соотношение между количеством вещества, включающего разветвленную структуру (b), и совокупным количеством вещества, включающего разветвленную структуру (a) и разветвленную структуру (b), составляет 0,1-0,6, и соотношение между количеством вещества, включающего разветвленную структуру, описывающуюся общей формулой (2), и количеством вещества,включающего разветвленную структуру (b), составляет 0,5 и более. В данном случае термин "количество вещества" относится к количеству вещества компонента, произведенного из каждой структуры, полученной во время гидролиза разветвленного поликарбоната. где Ar представляет собой двухвалентный ароматический остаток; аAr' представляет собой трехвалентный ароматический остаток. Разветвленный поликарбонат изобретения, включающий описанную выше структуру, является разветвленным поликарбонатом, полученным в результате переэтерификации, который может демонстрировать превосходное сопротивление ударным нагрузкам, малое количество дефектов "рыбий глаз" и пре-2 021816 восходную окраску, а также улучшенную формуемость. Предпочтительно соотношение между количеством вещества, включающего разветвленную структуру, описывающуюся общей формулой (4), и количеством вещества, включающего разветвленную структуру (b), составляет не более 0,25. Полифункциональным соединением предпочтительно является соединение, имеющее по меньшей мере три фенольные гидроксильные и/или карбоксильные группы. Это будет дополнительно улучшать свойства разветвленного поликарбоната изобретения. В соответствии с изобретением полифункциональное соединение предпочтительно представляет собой 1,1,1-трис-(4-гидроксифенил)этан и/или 4-[4-[1,1-бис-(4-гидроксифенил)этил]-,диметилбензил]фенол, и разветвленные структуры, описывающиеся общими формулами (2)-(4), предпочтительно являются соответственно разветвленными структурами, описывающимися формулами (5)(7). Это будет еще больше улучшать свойства разветвленного поликарбоната изобретения. Кроме того, настоящее изобретение предлагает контейнер, полученный в результате раздувного формования вышеупомянутых разветвленных поликарбонатов. Предпочтительно контейнер характеризуется значением максимальной толщины, поделенным на минимальную толщину в диапазоне от 1,0 и более до менее 2,0, толщину измеряют по поверхности, параллельной нижней поверхности контейнера. Выгодные эффекты от изобретения В соответствии с изобретением можно предложить разветвленные поликарбонаты, которые получают в результате переэтерификации и которые характеризуются превосходным сопротивлением ударным нагрузкам, малым количеством дефектов "рыбий глаз" и превосходной окраской, а также пригодностью для использования при раздувном формовании, экструзионном формовании и экструдировании профилей, в особенности при раздувном формовании контейнеров, таких как крупноразмерная бутылка для воды в диапазоне от 5 до 30 л. Краткое описание чертежей Фигура является схематическим представлением системы для получения разветвленного поликарбоната в соответствии с одним вариантом осуществления изобретения. Описание вариантов осуществления Настоящее изобретение далее будет разъяснено более подробно. Разветвленный поликарбонат данного варианта осуществления может быть получен в результате переэтерификации из ароматического дигидроксисоединения, сложного диэфира угольной кислоты и полифункционального соединения, имеющего в молекуле по меньшей мере три функциональные группы, которые обладают реакционной способностью по отношению к сложному диэфиру угольной кислоты. Разветвленный поликарбонат данного варианта осуществления содержит повторяющееся звено,описывающееся общей формулой (1), в основной и разветвленных цепях. В разветвленном поликарбонате изобретения совокупное количество вещества, включающего разветвленную структуру (a), произведенную из полифункционального соединения, и разветвленную струк-3 021816 туру (b), описывающуюся общими формулами (2)-(4) (что ниже в настоящем документе будет обозначаться как "от (2) до (4)"), по отношению к количеству вещества, содержащего повторяющееся звено,описывающееся общей формулой (1), составляет 0,2-1,0 мол.%, предпочтительно 0,3-0,9 мол.%, а более предпочтительно 0,3-0,8 мол.%. То есть, совокупное количество повторяющегося звена, представленного разветвленными структурами (а) и (b), по отношению к 100 мол.%, повторяющегося звена, описывающегося общими формулами(1), составляет 0,2-1,0 мол.%, предпочтительно 0,3-0,9 мол.%, а более предпочтительно 0,3-0,8 мол.%. Совокупное количество разветвленных структур (а) и (b) более чем 1,0 мол.% будет приводить к увеличению количества дефектов "рыбий глаз" и уменьшению сопротивления ударным нагрузкам и механической прочности, тогда как количество менее чем 0,2 мол.% будет иметь тенденцию к уменьшению эффекта улучшения формуемости, так что эффект изобретения может и не проявиться. где Ar представляет собой двухвалентный ароматический остаток;Ar' представляет собой трехвалентный ароматический остаток. Кроме того, соотношение между количеством вещества, включающего разветвленную структуру(b), и совокупным количеством вещества, включающего разветвленную структуру (a) и разветвленную структуру (b), в разветвленном поликарбонате данного варианта осуществления составляет 0,1-0,6, предпочтительно 0,2-0,6, а еще более предпочтительно 0,3-0,6. В случае превышения соотношением 0,6 сопротивление ударным нагрузкам и механическая прочность будут иметь тенденцию к уменьшению, и образуется большее количество дефектов "рыбий глаз", в то время как в случае соотношения, уступающего 0,1, эффект улучшения формуемости будет иметь тенденцию к уменьшению, так что эффект изобретения может и не проявиться. Разветвленный поликарбонат данного варианта осуществления включает разветвленную структуру,описывающуюся общими формулами (2), в качестве существенного компонента. Соотношение между количеством вещества, включающего разветвленную структуру, описывающуюся общей формулой (2), и количеством вещества, включающего разветвленную структуру (b), описывающуюся общими формулами (2)-(4), составляет 0,5 и более, предпочтительно 0,85 и более, а еще более предпочтительно 0,9 и более. В случае соотношения, уступающего 0,5, сопротивление ударным нагрузкам и механическая прочность могут уменьшиться и количество дефектов "рыбий глаз" увеличится. В дополнение к разветвленной структуре, описывающейся общей формулой (2), разветвленный поликарбонат данного варианта осуществления также может включать разветвленную структуру, описывающуюся общей формулой (3). Кроме того, соотношение между количеством вещества, включающего разветвленную структуру,описывающуюся общей формулой (4), и количеством вещества, включающего разветвленную структуру(b), в разветвленном поликарбонате данного варианта осуществления предпочтительно составляет не более чем 0,25, более предпочтительно не более чем 0,05, а еще более предпочтительно не более чем 0,01. В случае доли вещества, включающего разветвленную структуру, описывающуюся общей формулой (4), меньшей чем 0,25, сопротивление ударным нагрузкам и окраска будут иметь тенденцию к дополнительному улучшению, а количество дефектов "рыбий глаз" будет иметь тенденцию к дополнительному уменьшению. В соответствии с использованием в настоящем документе термин "основная цепь" относится к полимерной цепи, полученной в результате конденсации ароматического дигидроксисоединения и сложного диэфира угольной кислоты, использующихся в качестве исходных материалов, по реакции переэтери-4 021816 фикации. Говоря конкретно, в секциях, разветвленных полифункциональным соединением ("разветвленной структуре (а)"), из числа нескольких разветвленных цепей, которые имеются, выбирают разветвленную цепь, включающую наиболее длинную секцию на разветвленном краю, и ее определяют в качестве основной цепи. В соответствии с использованием в настоящем документе термин "разветвленная структура (а)" относится к разветвленной структуре, обусловленной разветвлением полифункциональным соединением. Например,в случае использования в качестве полифункционального соединения 1,1,1-трис-(4-гидроксифенил)этана "разветвленной структурой (а)" будет структура, описывающаяся следующей далее формулой. В соответствии с использованием в настоящем документе термин "разветвленная структура (b)" относится к разветвленной структуре, которая самопроизвольно образуется в основной цепи в ходе процесса получения разветвленного поликарбоната (например, перегруппировки Фриса). Ароматическим дигидроксисоединением является соединение, представленное, например, в видеHO-Ar-ОН (где Ar представляет собой двухвалентный ароматический остаток и может быть, например,фениленом, нафтиленом, бифениленом, пиридиленом или двухвалентным ароматическим остатком,представленным в виде -Ar1-Y-Ar2-, где каждый из Ar1 и Ar2 независимо представляет собой С 5-C70 двухвалентную карбоциклическую или гетероциклическую ароматическую группу, a Y представляет собой С 1-C30 двухвалентную алкиленовую группу).Ar в формулах (1) и (3) имеет то же самое определение, что и Ar в HO-Ar-OH. Кроме того, каждыйAr' в формулах (2)-(4) представляет собой трехвалентный ароматический остаток при удалении из Ar дополнительного атома водорода и т.п. для связывания заместителя (например, -COO-), который должен присутствовать в месте происхождения разветвления. В двухвалентной ароматической группе (Ar1, Ar2) один или несколько атомов водорода, связанных с ароматическим кольцом, необязательно могут быть замещены другим заместителем, который не оказывает неблагоприятного воздействия на прохождение реакции, таким как группа С 1-C10-алкила,С 1-C10-алкокси, фенила, фенокси, винила, циано, сложного эфира, амида или нитро. Конкретные примеры предпочтительных гетероциклических ароматических групп включают гетероциклические ароматические группы, содержащие один или несколько атомов азота, атомов кислорода или атомов серы, образующих кольцо. Двухвалентная алкиленовая группа Y является органической группой, описывающейся следующими далее общими формулами. где каждый из R1, R2, R3 и R4 независимо представляет собой атом водорода, группу С 1-C10-алкила,С 1-C10-алкокси, С 5-C10-циклоалкила, образующую кольцо, С 5-C10-карбоциклическую ароматическую группу, образующую кольцо, или С 6-C10-карбоциклическую аралкильную группу, образующую кольцо. Кроме того, k представляет собой целое число 3-11, R5 и R6 индивидуально выбирают для каждого X, и каждый из них независимо представляет собой атом водорода или С 1-C6-алкильную группу, а X представляет собой атом углерода. Один или несколько атомов водорода в R1, R2, R3, R4, R5 и R6 необязательно могут быть замещены другим заместителем, который не оказывает неблагоприятного воздействия на прохождение реакции, таким как группа С 1-C10-алкила, С 1-C10-алкокси, фенила, фенокси, винила, циано,сложного эфира, амида или нитро. Примеры двухвалентного ароматического остатка Ar, имеющего такие заместители, включают группы, описывающиеся следующими далее общими формулами. где каждый из R7 и R8 независимо представляет собой атом водорода, группу С 1-C10-алкила,С 1-C10-алкокси, фенила, фенокси, винила, циано, сложного эфира, амида, нитро и т.п.; каждый из m и n представляет собой целое число 1-4; в случае равенства m=2-4 каждый R7 может быть идентичным другим или отличным от них, а в случае равенства n=2-4 каждый R8 может быть идентичным другим или отличным от них. Двухвалентный ароматический остаток Ar может быть тем, который представлен в виде -Ar1-Z-Ar2(где Ar1 и Ar2 определены выше, Z представляет собой одинарную связь или двухвалентную группу, такую как -O-, -CO-, -S-, -SO2-, -SO-, -COO- или -CON(R1)-, и R1 определен выше). Примеры такого двухвалентного ароматического остатка Ar включают группы, описывающиеся следующими далее общими формулами. где R7, R8, m и n имеют те же самые определения, что и выше. Ароматическое дигидроксисоединение, использующееся для данного варианта осуществления, может быть одного типа или двух и более различных типов. Одним типичным примером ароматического дигидроксисоединения является бисфенол А, а в случае его использования совместно с другим ароматическим дигидроксисоединением бисфенол А предпочтительно используют с долей, составляющей по меньшей мере 85 мол.% по отношению к совокупному количеству ароматических дигидроксисоединений. Данные ароматические дигироксисоединения предпочтительно характеризуются низкими уровнями содержания хлора и щелочных или щелочно-земельных металлов, а по возможности они предпочтительно, по существу, свободны от таких элементов. Сложный диэфир угольной кислоты, использующийся для данного варианта осуществления, представляет собой соединение, описывающееся, например, следующей далее общей формулой. где каждый из Ar3 и Ar4 представляет собой одновалентную ароматическую группу. Одновалентные ароматические группы Ar3 и Ar4 предпочтительно представляют собой фенильные,нафтильные, бифенильные или пиридильные группы. В Ar3 и Ar4 один или несколько атомов водорода,связанных с ароматическим кольцом, необязательно могут быть замещены другим заместителем, который не оказывает негативного воздействия на прохождение реакции, таким как группа С 1-С 10-алкила,С 1-С 10-алкокси, фенила, фенокси, винила, циано, сложного эфира, амида или нитро. Ar3 и Ar4 могут быть идентичными или различными. Более предпочтительные примеры Ar3 и Ar4 включают группы, описывающиеся следующими далее формулами. Типичные примеры сложных диэфиров угольной кислоты включают замещенные или незамещенные дифенилкарбонаты, описывающиеся следующей далее общей формулой. где каждый из R9 и R10 независимо представляет собой атом водорода, группу С 1-С 10-алкила,С 1-С 10-алкокси, С 5-С 10-циклоалкила, образующую кольцо, или фенильную группу; каждый из р и q представляет собой целое число 1-5, в случае р=2 и более каждый R9 может быть отличным от других, а в случае q=2 и более каждый R10 может быть отличным от других. В числе данных сложных диэфиров угольной кислоты предпочтительными являются симметричные диарилкарбонаты, в том числе незамещенные дифенилкарбонаты и дифенилкарбонаты, замещенные низшим алкилом, такие как дитолилкарбонат и ди-трет-бутилфенилкарбонат, при этом более предпочтительным является дифенилкарбонат. Данные сложные диэфиры угольной кислоты могут быть использованы индивидуально или в комбинациях из двух и более вариантов. Данные сложные диэфиры угольной кислоты предпочтительно характеризуются низкими уровнями содержания хлора и щелочных или щелочно-земельных металлов, а по возможности они предпочтительно свободны от таких элементов. Пропорция для использующихся ароматического дигидроксисоединения и сложного диэфира угольной кислоты (соотношение реагирующих веществ) будет зависеть от типа использующихся ароматического дигидроксисоединения и сложного диэфира угольной кислоты, целевой молекулярной массы,степени гидроксильного обрыва реакции и условий проведения полимеризации, и никаких конкретных ограничений на нее не накладывают. Сложный диэфир угольной кислоты может быть использован с долей предпочтительно 0,9-2,5 моль, более предпочтительно 0,95-2,0 моль, а еще более предпочтительно 0,98-1,5 моль по отношению к 1 моль ароматического дигидроксисоединения. Для конверсии концевой группы или модифицирования молекулярной массы также может быть использовано и ароматическое моногидроксисоединение. Примеры полифункциональных соединений, имеющих в молекуле по меньшей мере три функциональные группы, которые обладают реакционной способностью по отношению к сложному диэфиру угольной кислоты, предназначенные для использования в соответствии с данным вариантом осуществления, включают 1,1,1-трис-(4-гидроксифенил)этан, 4-[4-[1,1-бис-(4 гидроксифенил)этил]-,-диметилбензил]фенол,2,2',2-трис-(4-гидроксифенил)диизопропилбензол',-трис-(4-гидроксифенил)триизопропилбензол, фтороглицин, 4,6-диметил-2,4,6-три(4-гидроксифенил)гептан-2, 1,3,5-три(4-гидроксифенил)бензол, 2,2'-бис-[4,4-(4,4'-дигидроксидифенил)циклогексил]пропан, -метил-,','-трис-(4-гидроксифенил)-1,4-диэтилбензол, три(4-гидроксифенил)фенилметан,2,4-бис-(4-гидроксифенилизопропил)фенол, 2,6-бис-(2-гидрокси-5'-метилбензил)-4-метилфенол, 2-(4 гидроксифенил)-2-(2,4-дигидроксифенил)пропан, сложный эфир гекса(4-(4-гидроксифенилизопропил)фенил)терефталевой кислоты, тетра(4-гидроксифенил)метан, тетра(4-(4-гидроксифенилизопропил)фенокси)метан, 1,4-бис-(4',4-дигидрокситрифенил)метилбензол, 2,4-дигидроксибензойную кислоту,тримезиновую кислоту, 3,3-бис-(3-метил-4-гидроксифенил)-2-оксо-2,3-дигидроиндол, трихлорид тримезиновой кислоты, ,',-трис-(4-гидроксифенол)-1,3,5-триизопропилбензол, тримеллитовую кислоту,1,3,5-бензолтрикарбоновую кислоту, пиромеллитовую кислоту, C6H5-Si-(O-Si(CH3)2-C3H6-C6H4-OH)3,CH3-Si-(O-Si(CH3)2-C3H6-C6H4-OH)3 и т.п., при этом наиболее предпочтительными являются 1,1,1-трис(4-гидроксифенил)этан и 4-[4-[1,1-бис-(4-гидроксифенил)этил]-,-диметилбензил]фенол. Количество использующегося полифункционального соединения по отношению к количеству ароматического дигидроксисоединения может составлять предпочтительно 0,1-0,95 мол.%, более предпочтительно 0,2-0,8 мол.%, а наиболее предпочтительно 0,3-0,6 мол.%. В случае количества не более чем 0,95 мол.% это не будет иметь тенденцию к увеличению количества дефектов "рыбий глаз", в то время как натяжение расплава увеличится при количестве, составляющем по меньшей мере 0,1 мол.%. Переэтерификация представляет собой способ, в котором соединение подвергают поликонденсации в результате проведения реакции переэтерификации в расплавленном состоянии в присутствии или в отсутствие катализатора при одновременном нагревании при пониженном давлении и/или при продувке инертным газом, и на способ полимеризации не накладывают никаких ограничений в отношении использующейся аппаратуры. Например, соединения легко могут быть получены индивидуально или в комбинациях при использовании корпусного реактора с перемешиванием, тонкопленочного реактора, центробежного тонкопленочного испарительного реактора, двухосного замешивающего реактора с обновляющейся поверхностью, двухосного горизонтального реактора с перемешиванием, реактора со смачиваемыми стенками, реактора с перфорированной пластиной, который осуществляет полимеризацию при одновременном свободном скапывании, или реактора с перфорированной пластиной с присоединенной проволокой, который осуществляет полимеризацию при одновременном скапывании вдоль проволоки. На материалы таких реакторов никаких конкретных ограничений не накладывают, но, по меньшей мере,материал, образующий поверхность внутренней стенки реактора, обычно выбирают из нержавеющей стали, никеля, стекла и т.п. Диапазон температуры реакции (температуры полимеризации) в способе получения разветвленного поликарбоната в соответствии с данным вариантом осуществления составляет предпочтительно 50-275 С, более предпочтительно 100-273 С, еще более предпочтительно 130-273 С, а наиболее предпочтительно 150-270 С для получения практичной скорости реакции, ингибирования получения повторяющихся звеньев, описывающихся общими формулами (3) и (4) и с точки зрения окрашивания и термостойкости полученного поликарбоната. В соответствии с изобретением при использовании корпусного полимеризационного реактора с перемешиванием предпочтительно сначала получают расплавленный форполимер, а полученный расплавленный форполимер дополнительно полимеризуют при использовании реактора с перфорированной пластиной, который осуществляет полимеризацию при одновременном свободном скапывании, и полимеризационного реактора с псевдоожиженным слоем и проволочным контактом, который осуществляет полимеризацию при одновременном скапывании вдоль проволоки. Данные способы получения могут быть реализованы, например, при обращении к патенту США 5589564. В соответствии с данным вариантом осуществления сначала ароматическое дигидроксисоединение и сложный диэфир угольной кислоты подвергают конденсации в расплаве для получения поликарбонатного форполимера (расплавленного форполимера). С точки зрения количества дефектов "рыбий глаз" у разветвленного поликарбоната и сопротивления ударным нагрузкам, механической прочности, количества дефектов "рыбий глаз", обусловленного диспергированием полифункционального соединения, а также улучшения формуемости полифункциональное соединение предпочтительно добавляют в момент, когда среднечисловая молекулярная масса (Mn) поликарбонатного форполимера достигнет 1000-7000, более предпочтительно в момент достижения ею значения Mn=1500-6000, а еще более предпочтительно в момент достижения ею значения Mn=1800-5000. По мере прохождения реакции полимеризации образуется ароматическое моногидроксисоединение,и скорость реакции увеличивается при удалении продукта из реакционной системы. Таким образом,предпочитается использовать способ, в котором вводят инертный газ, не оказывающий негативного воздействия на прохождение реакции, такой как азот, аргон, гелий, диоксид углерода или низший газообразный углеводород, а ароматическое моногидроксисоединение, которое получают, удаляют совместно с газом, или способ, в котором реакцию проводят при пониженном давлении. Предпочтительное давление реакции будет различаться в зависимости от молекулярной массы продукта, но предпочтительно оно находится в диапазоне от 10 мм рт. ст. до обычного давления на первой стадии полимеризации, предпочтительно составляет не более чем 20 мм рт. ст., а наиболее предпочтительно не более чем 10 мм рт. ст. на последней стадии полимеризации и предпочтительно не более чем 5 мм рт. ст. в конечном реакторе. Разветвленный поликарбонат данного варианта осуществления предпочтительно, по существу, не содержит хлора. В соответствии с описанием в международной патентной публикацииWO 2005/121210 в случае получения разветвленного поликарбоната из ароматического дигидроксисоединения, сложного диэфира угольной кислоты и полифункционального соединения, по существу, не содержащих хлора, по данному способу переэтерификации может быть получен разветвленный поликарбонат, характеризующийся уровнем содержания хлора не более чем 10 ч./млрд, а предпочтительно не более чем 1 ч./млрд, до тех пор, пока не добавят какого-либо другого хлорсодержащего соединения. С точки зрения формуемости значение ИР (индекса расплава) у разветвленного поликарбоната, соответствующего данному варианту осуществления, которое измеряют в соответствии с документомASTM D1238 при температуре 300 С и нагрузке 1,2 кг, составляет предпочтительно 0,5-7 г/10 мин, а более предпочтительно 1-6 г/10 мин и наиболее предпочтительно 2-4 г/10 мин. В случае попадания значения ИР в диапазон 0,5-7 г/10 мин в большей мере улучшатся формуемость и пригодность к вытяжке. При формовании пленки, имеющей толщину 50 мкм и ширину 30 см, разветвленный поликарбонат данного варианта осуществления имеет не более чем 100, предпочтительно не более чем 80, а еще более предпочтительно не более чем 60 дефектов "рыбий глаз", имеющих размеры более чем 300 мкм на длине в 1 м в произвольно выбранном местоположении. Количество дефектов "рыбий глаз" может быть посчитано при формовании контейнера (бутылки для воды и т.п.); однако, поскольку бутылка для воды в общем случае имеет части, переработанные в результате текстурирования поверхности, и имеет мало гладких областей и, кроме того, имеет большую толщину в сопоставлении с пленкой, более предпочтительно проводить оценку при формовании пленки. В контейнере, полученном в результате формования разветвленного поликарбоната данного варианта осуществления, при проведении измерения толщины по поверхности, параллельной нижней поверхности, диапазон значения, полученного в результате деления наибольшей толщины на наименьшую толщину, предпочтительно заключен в пределах от 1,0 и более до менее чем 2,0. В случае значения, составляющего 2,0 и более, это будет указывать на большую неравномерность по толщине, и это может привести к деформированию контейнера или к уменьшению сопротивления ударным нагрузкам. Вышеупомянутую толщину получают в результате измерения вариабельности по толщинам по поверхности,ортогональной линии, соединяющей центры отверстия контейнера и нижней поверхности. Окраска (значение b) у разветвленного поликарбоната данного варианта осуществления составляет 0-3,0, предпочтительно 0-2,5, а еще более предпочтительно 0-1,5. Результат измерения окраски у разветвленного поликарбоната данного варианта осуществления может быть определен в результате литьевого формования плоской пластины, имеющей толщину 3,2 мм,при температуре цилиндра 300 С и температуре формы 90 С и размещения ее на белой калибровочной пластине CR-400 от компании Konica Minolta Holdings, Inc. для измерения по методу отражения при диаметре измерения 8 мм, определения разницы значения b по отношению к белой калибровочной пластине (значение b у плоской пластины = измеренное значение при нахождении плоской пластины на белой калибровочной пластине - измеренное значение у белой калибровочной пластины). Разветвленные структуры (а) и (b) в разветвленном поликарбонате могут быть определены в результате полного гидролиза разветвленного поликарбоната и проведения обращенно-фазовой жидкостной хроматографии. Гидролиз поликарбоната может быть осуществлен в результате проведения гидролиза при обычной температуре в соответствии с описанием в публикации Polymer Degradation andStability, 45 (1994), 127-137, что является предпочтительным, поскольку он имеет легкую методику и не включает побочных реакций во время разложения при одновременном обеспечении полного гидролиза поликарбоната, и в соответствии с изобретением он может быть проведен при комнатной температуре(25 С). При необходимости к разветвленному поликарбонату данного варианта осуществления могут быть добавлены краситель, термостойкий стабилизатор, антиоксидант, атмосферостойкий агент, поглотитель ультрафиолетового излучения, антиадгезионный состав, смазка, антистатик, пластификатор и т.п. Такие добавки могут быть добавлены после завершения полимеризации при нахождении смолы на поликарбонатной основе все еще в расплавленном состоянии либо поликарбонат может быть сначала гранулирован, а после этого могут быть добавлены добавки до переплавления и замешивания. Режим получения разветвленного поликарбоната изобретения далее будет разъяснен при обращении к фигуре. Система получения разветвленного поликарбоната, продемонстрированная на фигуре, содержит первую стадию полимеризации при перемешивании в первых корпусных полимеризационных реакторах с перемешиванием 3 А, 3 В, вторую стадию полимеризации при перемешивании во втором корпусном полимеризационном реакторе с перемешиванием 3 С и третью стадию полимеризации при перемешивании в третьем корпусном полимеризационном реакторе с перемешиванием 3D, а также первую стадию полимеризации с псевдоожиженным слоем и проволочным контактом в первом полимеризационном реакторе с псевдоожиженным слоем и проволочным контактом 108 А и вторую стадию полимеризации с псевдоожиженным слоем и проволочным контактом во втором полимеризационном реакторе с псевдоожиженным слоем и проволочным контактом 108 В. Каждый из корпусных полимеризационных реакторов с перемешиванием 3 А-3D включает впускные отверстия для полимеризационного материала 1 А, 1 В или впускные отверстия для форполимера 1 С,1D, вентиляционные отверстия 2A-2D, выпускные отверстия 5A-5D и перемешивающие устройства 6A6D с закрепленными перемешивающими лопастями. Первую стадию полимеризации при перемешивании проводят в периодической системе при загрузке в числе полимеризационных материалов ароматического дигидроксисоединения и сложного диэфира угольной кислоты в первые, корпусные полимеризационные реакторы с перемешиванием 3 А и 3 В, сконфигурированные при параллельном соединении. Полученные расплавленные форполимеры 4 А и 4 В загружают через перепускную трубу во второй корпусной полимеризационный реактор с перемешиванием 3 С через впускное отверстие для форполимера 1 С. В течение данного периода времени для транспортирования расплавленных форполимеров 4 А и 4 В при необходимости может быть использован прокачивающий насос 8, установленный по ходу канала транспортирования. В дополнение к этому, расплавленный форполимер 4 С, подвергающийся полимеризации на второй стадии полимеризации при перемешивании, проталкивают при использовании прокачивающего насоса 7 С, установленного на выпускном отверстии 5 С второго корпусного полимеризационного реактора с перемешиванием 3 С, и загружают из впускного отверстия для форполимера 1D в третий корпусной полимеризационный реактор с перемешиванием 3D через перепускную трубу. Таким образом, вторую и третью стадии полимеризации при перемешивании проводят непрерывно. Расплавленный форполимер 4D, полученный на третьей стадии полимеризации при перемешивании, проталкивают от выпускного отверстия 5D третьего корпусного полимеризационного реактора с перемешиванием 3D при использовании прокачивающего насоса 7D и транспортируют через перепускную трубу в первый полимеризационный реактор с псевдоожиженным слоем и проволочным контактом 108 А. После этого непрерывно проводят первую и вторую стадии полимеризации с псевдоожиженным слоем и проволочным контактом в первом и втором полимеризационных реакторах с псевдоожиженным слоем и проволочным контактом 108 А, 108 В. Каждый из первого и второго полимеризационных реакторов с псевдоожиженным слоем и проволочным контактом 108 А, 108 В снабжают впускными отверстиями для форполимера 101 А, 101 В, перфорированными пластинами 102 А, 102 В, проволочными направляющими 103 А, 103 В, отверстиями для подачи газа 104 А, 104 В, вентиляционными отверстиями 105 А, 105 В и выпускными отверстиями 107 А, 107 В. Расплавленный форполимер 4D, загруженный из впускного отверстия для форполимера 101 А, подвергается полимеризации при одновременном скапывании в контакте с проволокой, и в нижней части первого полимеризационного реактора с псевдоожиженным слоем и проволочным контактом 108 А накапливается расплавленный форполимер 109 А. Расплавленный форполимер 109 А проталкивают от выпускного отверстия 107 А при использовании прокачивающего насоса 106 А и транспортируют черезперепускную трубу во впускное отверстие для форполимера 101 В второго полимеризационного реактора с псевдоожиженным слоем и проволочным контактом 108 В. Полифункциональное соединение загружают через впускное отверстие (не показано), предусмотренное между позициями 107 А и 101 В. Расплавленный форполимер 109 А, который загрузили во второй полимеризационный реактор с псевдоожиженным слоем и проволочным контактом 108 В, подвергается полимеризации при одновременном скапывании в контакте с проволокой, как и в первом полимеризационном реакторе с псевдоожиженным слоем и проволочным контактом 108 А, и в нижней части второго полимеризационного реактора с псевдоожиженным слоем и проволочным контактом 108 В накапливается расплавленный полимер 109 В. Расплавленный полимер 109 В выгружают из выпускного отверстия 107 В при использовании откачивающего насоса 106 В и собирают в качестве разветвленного поликарбоната. Во время добавления полифункционального соединения оно может быть добавлено в расплавленном состоянии или может быть растворено в растворителе для добавления в случае нахождения его в порошкообразном состоянии. Для уменьшения количества дефектов "рыбий глаз" и улучшения стойкости к горячей воде полифункциональное соединение предпочтительно добавляют в расплавленном состоянии или растворяют в растворителе, а наиболее предпочтительно его добавляют в состоянии, растворенном в растворителе. Растворитель, использующийся для растворения полифункционального соединения, предпочтительно представляет собой соединение, имеющееся на промышленном предприятии,такое как фенол, сложный диэфир угольной кислоты, кетоны, простые эфиры, смесь или продукт реакции ароматического дигидроксисоединения и сложного диэфира угольной кислоты или низкомолекулярный поликарбонат, имеющий среднечисленную молекулярную массу не более чем 5000. Использование таких соединений в качестве растворителей может улучшить ударную вязкость контейнеров, полученных в результате формования разветвленного поликарбоната. Несмотря на отсутствие полного понимания причин этого, можно себе представить, что использование таких соединений в качестве растворителей может привести к деполимеризации поликарбоната и, таким образом, дополнительно промотировать диспергирование полифункционального соединения. В данном случае молекулярная масса поликарбоната будет временно уменьшаться вследствие деполимеризации, и, поскольку с точки зрения производства нежелательно допускать чрезмерно большое уменьшение молекулярной массы, количество растворителя предпочтительно определяют таким образом, чтобы процент уменьшения молекулярной массы был бы меньшим чем 50%, а более предпочтительно меньшим чем 30%. Растворитель для растворения полифункционального соединения может быть добавлен в виде раствора метанола, этанола, ацетона, метиленхлорида и т.п. в растворителе общего назначения. В дополнение к этому, термин "полифункциональное соединение в жидком состоянии" относится либо к состоянию, в котором само полифункциональное соединение является расплавленным, либо к состоянию, в котором полифункциональное соединение является растворенным в растворителе. В соответствии с данным вариантом осуществления интервал Т (С), определенный следующей далее формулой (I), предпочтительно заключен в диапазоне от -20 до 20 С с точки зрения ударной вязкости, окраски и гелеобразования для полученного разветвленного полимера: где T1 представляет собой температуру (С) низкомолекулярного поликарбоната, введенного в конечный полимеризационный реактор на стадии (С); аT2 представляет собой температуру (С) разветвленного поликарбоната, заполимеризованного при использовании конечного полимеризационного реактора на стадии (С), при этом значение T2 является не более чем 285 С. Значение Т 2 составляет предпочтительно 250-285 С, а более предпочтительно 260-275 С. Термин"конечный полимеризационный реактор" относится к полимеризационному реактору, в котором проводят реакцию вплоть до получения значения ИР у разветвленного поликарбоната не более чем 10 г/10 мин. В обычных способах полимеризации в расплаве вязкость полимера в конечном полимеризационном реакторе, соответствующем стадии (С) данного варианта осуществления, увеличивается при увеличении молекулярной массы, что делает необходимым значительное увеличение температуры реактора для уменьшения вязкости. При использовании вертикального полимеризационного реактора в качестве конечного полимеризационного реактора для способа данного варианта осуществления можно получить разветвленный поликарбонат, обладающий исключительно превосходными физическими свойствами и качеством при одновременной демонстрации высокой вязкости, которая до настоящего времени не могла быть получена. Примеры Изобретение далее будет разъяснено более подробно на примерах и сравнительных примерах. Однако изобретение не ограничивается примерами, описанными ниже. Оцениваемые свойства измеряли по следующим далее методам.(1) Среднечисловая молекулярная масса: ее измеряли по методу гель-проникающей хроматографии(HLC-8320GPC от компании Tosoh Corp., 2 колонки TSK-GEL Super Multipore HZ-M, рефрактометрический детектор) при использовании тетрагидрофуранового элюента и температуры 40 С. Молекулярную массу определяли по калибровочной кривой для стандартного монодисперсного полистирола (EasiVial,продукт компании Varian Inc.) при использовании кривой калибровки эквивалентной молекулярной массы на основании формулы МПК=0,3591 МПС 1,0388,где МПК представляет собой молекулярную массу поликарбоната, а МПС представляет собой молекулярную массу полистирола.(3) Степень присутствия разветвленной структуры: после растворения 55 мг разветвленного поликарбоната в 2 мл тетрагидрофурана добавляли 0,5 мл раствора гидроксид калия-метанол при концентрации 5 н. и смесь перемешивали при 25 С в течение 2 ч для завершения гидролиза. После этого добавляли 0,3 мл концентрированной хлористо-водородной кислоты и по методу обращенно-фазовой жидкостной хроматографии (LC-1100, продукт компании Agilent) измеряли степень присутствия разветвленной структуры. Обращенно-фазовую жидкостную хроматографию проводили при использовании колонкиInertsil ODS-3 (зарегистрированная торговая марка компании GL Sciences, Inc.) с применением смешанного элюента, содержащего метанол и 0,1%-ную водную фосфорную кислоту, при термостате колонки,выставленном на 40 С, и соотношении метанол/0,1%-ный водный раствор фосфорной кислоты с градиентом в диапазоне от 20/80 до 100/0. Детектирование проводили при использовании УФ-детектора в области длины волны 300 нм и по коэффициенту экстинкции для стандартного вещества выполняли количественную оценку.(4) Окраска: ее определяли в результате литьевого формования плоской пластины, имеющей толщину 3,2 мм, при температуре цилиндра 300 С и температуре формы 90 С и размещения ее на белой калибровочной пластине CR-400 от компании Konica Minolta Holdings, Inc. для измерения по методу отражения при диаметре измерения 8 мм, определения разницы значения b по отношению к белой калибровочной пластине (значение b у плоской пластины = измеренное значение при нахождении плоской пластины на белой калибровочной пластине - измеренное значение у белой калибровочной пластины).(5) Количество дефектов "рыбий глаз": пленку, имеющую толщину 50 мкм и ширину 30 см, формовали при использовании пленкообразующей машины от компании Tanabe Plastics Machinery Co., Ltd.(30 мм одноосно, скорость вращения червяка: 100 об/мин, температура цилиндра: 280 С, температура плоскощелевой экструзионной головки: 260 С, температура валика: 120 С) и визуально подсчитывали количество дефектов "рыбий глаз", имеющих размеры, составляющие по меньшей мере 300 мкм, в пределах произвольно выбранной длины в 1 м.(6) Формуемость: для литьевого и раздувного формования бутылки для воды в 5 галлонов (18,9 дм 3)(диаметр: приблизительно 25 см, высота: приблизительно 50 см) использовали машину для литьевого и раздувного формования ASB-650EXHS от компании Nissei ASB Machine Co., Ltd. при температуре цилиндра 295 С, температуре формовочного стержня 60 С и температуре полости 30 С и оценивали присутствие или отсутствие неоднородных секций в бутылке для воды. Неоднородность оценивали в результате измерения толщины в 32 местоположениях в секциях без текстурирования поверхности корпуса бутылки для воды (секциях в положениях 12 и 25 см от днища) через равный интервал дистанции в горизонтальном направлении (по окружности) и определения значения в каждом местоположении (максимальная толщина/минимальная толщина).(В): максимальная толщина/минимальная толщина 2,0 - менее чем 5,0, неудовлетворительно (С): максимальная толщина/минимальная толщина 5,0 и более или трещины в бутылке).(7-а) Прочность бутылки: бутылку для воды, сформованную в позиции (6), заполняли водой и бутылку роняли с высоты 1,5 м в 4 ориентациях (вертикальной, перевернутой, наклонной вертикальной и наклонной перевернутой), после чего оценивали присутствие или отсутствие трещин.(Хорошо (А): отсутствие трещин, неудовлетворительно (С): трещины, (-): оценка невозможна вследствие невозможности формования бутылки).(7-b) Прочность по Шарпи: образец для испытаний получали в результате литьевого формования в соответствии с документом ISO 306 при температуре цилиндра 300 С и температуре формы 90 С и проводили испытание при нанесении надреза. Пример 1. Для получения поликарбоната использовали систему получения, проиллюстрированную на фигуре. Первые корпусные полимеризационные реакторы с перемешиванием 3 А и 3 В, имеющие внутренний объем 100 л, снабжали перемешивающими устройствами 6 А, 6 В, каждое из которых имело закрепленную перемешивающую лопасть. Второй корпусной полимеризационный реактор с перемешиванием 3 С и третий корпусной полимеризационный реактор с перемешиванием 3D, имеющие внутренний объем 50 л,снабжали перемешивающими устройствами 6 С, 6D, каждое из которых имело закрепленную перемешивающую лопасть. Первый и второй полимеризационные реакторы с псевдоожиженным слоем и проволочным контактом 108 А, 108 В удерживали перфорированную пластину 102 А с 5 отверстиями и перфорированную пластину 102 В с 3 отверстиями и проволочные направляющие из SUS316L 103 А, 103 В,имеющие диаметр 1 мм и длину 8 м. Первые корпусные полимеризационные реакторы с перемешиванием 3 А и 3 В использовали при попеременном переключении, а начиная со второго корпусного полимеризационного реактора с перемешиванием 3 С использовали непрерывно. В первый корпусной полимеризационный реактор с перемешиванием 3 А через впускное отверстие для полимеризационного материала 1 А загружали 80 кг порции полимеризационного материала, содержащего бисфенол А в качестве ароматического дигидроксисоединения и дифенилкарбонат в качестве сложного диэфира угольной кислоты (при молярном соотношении 1,06 по отношению к бисфенолу А) и двунатриевую соль бисфенола А в качестве катализатора (70 мас.ч./млрд по отношению к бисфенолу А в полимеризационном материале в расчете на количество атомов натрия). Перемешивание проводили при температуре реакции 180 С, давлении реакции, равном атмосферному давлению, и расходе газообразного азота 1 л/ч. По истечении 4 ч открывали выпускное отверстие 5 А и во второй корпусной полимеризационный реактор с перемешиванием 3 С подавали расплавленный форполимер 4 А с расходом 5 л/ч. После этого первый корпусной полимеризационный реактор с перемешиванием 3 В эксплуатировали тем же самым образом, как и первый корпусной полимеризационный реактор с перемешиванием 3 А,получая расплавленный форполимер 4 В. После опорожнения первого корпусного полимеризационного реактора с перемешиванием 3 А выпускное отверстие 5 А первого корпусного полимеризационного реактора с перемешиванием 3 А закрывали, а выпускное отверстие 5 В первого корпусного полимеризационного реактора с перемешиванием 3 В открывали и расплавленный форполимер 4 В подавали из первого корпусного полимеризационного реактора с перемешиванием 3 В во второй корпусной полимеризационный реактор с перемешиванием 3 С при расходе 5 л/ч. Это повторяли для чередующейся непрерывной подачи расплавленных форполимеров 4 А и 4 В во второй корпусной полимеризационный реактор с перемешиванием 3 С. Второй корпусной полимеризационный реактор с перемешиванием 3 С выдерживали при температуре реакции 230 С и давлении реакции 13,3 кПа, получая расплавленный форполимер 4 С. После достижения объемом расплавленного форполимера 4 С 20 л порцию расплавленного форполимера 4 С непрерывно извлекали и подавали в третий корпусной полимеризационный реактор с перемешиванием 3D,выдерживая постоянный внутренний объем 20 л. Третий корпусной полимеризационный реактор с перемешиванием 3D выдерживали при температуре реакции 265 С и давлении реакции 2,66 кПа, получая расплавленный форполимер 4D. После достижения объемом расплавленного форполимера 4D 20 л порцию расплавленного форполимера 4D непрерывно извлекали и подавали в первый полимеризационный реактор с псевдоожиженным слоем и проволочным контактом 108 А, выдерживая постоянный внутренний объем 20 л. Первый полимеризационный реактор с псевдоожиженным слоем и проволочным контактом 108 А выдерживали при температуре реакции 265 С и давлении реакции 800 кПа, получая расплавленный форполимер 109 А. После достижения объемом расплавленного форполимера 109 А 10 л порцию расплавленного форполимера 109 А непрерывно извлекали и подавали во второй полимеризационный реактор с псевдоожиженным слоем и проволочным контактом 108 В, выдерживая постоянный внутренний объем 10 л. Полифункциональное соединение 1,1,1-трис-(4-гидроксифенил)этан непрерывно добавляли в промежутке между выпускным отверстием 107 А первого полимеризационного реактора с псевдоожиженным слоем и проволочным контактом 108 А и впускным отверстием для форполимера 101 В в количестве,соответствующем молярному соотношению 0,004 по отношению к бисфенолу А в расплавленном форполимере 109 А. Второй полимеризационный реактор с псевдоожиженным слоем и проволочным контактом 108 В выдерживали при температуре реакции 265 С и давлении реакции 120 кПа, получая разветвленный поликарбонат 109 В. После достижения объемом разветвленного поликарбоната 109 В 10 л использовали откачивающий насос 106 В для непрерывного извлечения в виде пряди из выпускного отверстия 107 В,выдерживая постоянный объем 10 л, и после охлаждения прядь разрезали для получения гранулированного разветвленного поликарбоната. Пример 2. Гранулированный разветвленный поликарбонат получали тем же самым образом, как и в примере 1, за исключением того, что количество полифункционального соединения 1,1,1-трис-(4-гидроксифенил)этана соответствовало молярному соотношению 0,003 по отношению к бисфенолу А, расплавленный форполимер 4 А подавали во второй корпусной полимеризационный реактор с перемешиванием 3 С, имеющий объем 50 л, при расходе 3 л/ч, и давление реакции в третьем корпусном полимеризационном реакторе с перемешиванием 3D, первом полимеризационном реакторе с псевдоожиженным слоем и проволочным контактом 108 А и втором полимеризационном реакторе с псевдоожиженным слоем и проволочным контактом 108 В составляло 250 Па. Пример 3. Гранулированный разветвленный поликарбонат получали тем же самым образом, как и в примере 1, за исключением того, что количество полифункционального соединения 1,1,1-трис-(4-гидроксифенил)этана соответствовало молярному соотношению 0,005 по отношению к бисфенолу А, расплавленный форполимер 4 А подавали во второй корпусной полимеризационный реактор с перемешиванием 3 С, имеющий объем 50 л, при расходе 3 л/ч, температура реакции в третьем корпусном полимеризационном реакторе с перемешиванием 3D, первом полимеризационном реакторе с псевдоожиженным слоем и проволочным контактом 108 А и втором полимеризационном реакторе с псевдоожиженным слоем и проволочным контактом 108 В составляла 255 С, и давление реакции во втором полимеризационном реакторе с псевдоожиженным слоем и проволочным контактом 108 В составляло 150 Па. Пример 4. Гранулированный разветвленный поликарбонат получали тем же самым образом, как и в примере 1, за исключением того, что полифункциональное соединение представляло собой 4-[4-[1,1-бис-(4-гидроксифенил)этил]-,-диметилбензил]фенол. Пример 5. Гранулированный разветвленный поликарбонат получали тем же самым образом, как и в примере 1, за исключением того, что количество полифункционального соединения 1,1,1-трис-(4-гидроксифенил)этана соответствовало молярному соотношению 0,003 по отношению к бисфенолу А, температура реакции в третьем корпусном полимеризационном реакторе с перемешиванием 3D, первом полимеризационном реакторе с псевдоожиженным слоем и проволочным контактом 108 А и втором полимеризационном реакторе с псевдоожиженным слоем и проволочным контактом 108 В составляла 269 С, и давление реакции во втором полимеризационном реакторе с псевдоожиженным слоем и проволочным контактом 108 В составляло 180 Па. Пример 6. Гранулированный разветвленный поликарбонат получали тем же самым образом, как и в примере 1, за исключением того, что количество полифункционального соединения 1,1,1-трис-(4-гидроксифенил)этана соответствовало молярному соотношению 0,0025 по отношению к бисфенолу А, температура реакции в третьем корпусном полимеризационном реакторе с перемешиванием 3D, первом полимеризационном реакторе с псевдоожиженным слоем и проволочным контактом 108 А и втором полимеризационном реакторе с псевдоожиженным слоем и проволочным контактом 108 В составляла 272 С, и давление реакции во втором полимеризационном реакторе с псевдоожиженным слоем и проволочным контактом 108 В составляло 200 Па. Сравнительный пример 1. Гранулированный разветвленный поликарбонат получали тем же самым образом, как и в примере 1, за исключением того, что количество полифункционального соединения 1,1,1-трис-(4-гидроксифенил)этана соответствовало молярному соотношению 0,003 по отношению к бисфенолу А, температура реакции в третьем корпусном полимеризационном реакторе с перемешиванием 3D, первом полимеризационном реакторе с псевдоожиженным слоем и проволочным контактом 108 А и втором полимеризационном реакторе с псевдоожиженным слоем и проволочным контактом 108 В составляла 285 С, и давление реакции во втором полимеризационном реакторе с псевдоожиженным слоем и проволочным контактом 108 В составляло 500 Па. Сравнительный пример 2. Гранулированный разветвленный поликарбонат получали тем же самым образом, как и в примере 1,за исключением того, что никакого полифункционального соединения не добавляли, расплавленный форполимер 4 А подавали во второй корпусной полимеризационный реактор с перемешиванием 3 С,имеющий объем 50 л, с расходом 3 л/ч, температура реакции в третьем корпусном полимеризационном реакторе с перемешиванием 3D, первом полимеризационном реакторе с псевдоожиженным слоем и проволочным контактом 108 А и втором полимеризационном реакторе с псевдоожиженным слоем и проволочным контактом 108 В составляла 285 С, и давление реакции во втором полимеризационном реакторе с псевдоожиженным слоем и проволочным контактом 108 В составляло 800 Па. Сравнительный пример 3. Гранулированный разветвленный поликарбонат получали тем же самым образом, как и в примере 3,за исключением того, что никакого полифункционального соединения не добавляли. Сравнительный пример 4. Гранулированный разветвленный поликарбонат получали тем же самым образом, как и в примере 1, за исключением того, что количество полифункционального соединения 1,1,1-трис-(4-гидроксифенил)этана соответствовало молярному соотношению 0,013 по отношению к бисфенолу А. Сравнительный пример 5. Гранулированный разветвленный поликарбонат получали тем же самым образом, как и в примере 3, за исключением того, что количество полифункционального соединения 1,1,1-трис-(4-гидроксифенил)этана соответствовало молярному соотношению 0,001 по отношению к бисфенолу А. Сравнительный пример 6. Гранулированный разветвленный поликарбонат получали тем же самым образом, как и в примере 1,за исключением того, что никакого полифункционального соединения не добавляли. Сравнительный пример 7. Гранулированный разветвленный поликарбонат получали тем же самым образом, как и в примере 1, за исключением того, что количество полифункционального соединения 1,1,1-трис-(4-гидроксифенил)этана соответствовало молярному соотношению 0,003 по отношению к бисфенолу А, вместо полимеризационного реактора 108 В устанавливали горизонтальный полимеризационный реактор, температура реакции в третьем корпусном полимеризационном реакторе с перемешиванием 3D, первом полимеризационном реакторе с псевдоожиженным слоем и проволочным контактом 108 А и горизонтальном полимеризационном реакторе составляла 285 С, и давление реакции в горизонтальном полимеризационном реакторе составляло 150 Па. Сравнительный пример 8. Гранулированный разветвленный поликарбонат получали тем же самым образом, как и в примере 1,за исключением того, что никакого полифункционального соединения не добавляли, расплавленный форполимер 4 А подавали во второй корпусной полимеризационный реактор с перемешиванием 3 С,имеющий объем 50 л, с расходом 3 л/ч, вместо полимеризационного реактора 108 В устанавливали горизонтальный полимеризационный реактор, температура реакции в третьем корпусном полимеризационном реакторе с перемешиванием 3D, первом полимеризационном реакторе с псевдоожиженным слоем и проволочным контактом 108 А и горизонтальном полимеризационном реакторе составляла 285 С, и давление реакции в горизонтальном полимеризационном реакторе составляло 200 Па. Измеренные значения в примерах 1-6 и сравнительных примерах 1-8 суммарно представлены в табл. 1 и 2. Таблица 1 Применимость в промышленности Настоящее изобретение предлагает разветвленные поликарбонаты, полученные в результате переэтерификации, которые характеризуются превосходным сопротивлением ударным нагрузкам, малым количеством дефектов "рыбий глаз", превосходной окраской и улучшенной формуемостью, и в подходящем случае они могут быть использованы для крупноразмерного раздувного формования, экструзионного формования, экструдирования профилей и формования пустотелых изделий из листовых материалов. Перечень ссылочных позиций: 1 А, 1 В: впускные отверстия для полимеризационного материала,1 С, 1D: впускные отверстия для форполимера,2 А, 2 В, 2 С, 2D, 105 А, 105 В: вентиляционные отверстия,3 А, 3 В: первые корпусные полимеризационные реакторы с перемешиванием (А), (В),3 С: второй корпусной полимеризационный реактор с перемешиванием (С),3D: третий корпусной полимеризационный реактор с перемешиванием (D),4 А, 4 В, 4 С, 4D, 109 А: расплавленные форполимеры,5 А, 5 В, 5 С, 5D, 107 А, 107 В: выпускные отверстия,6 А, 6 В, 6 С, 6D: перемешивающие устройства,7 С, 7D, 8, 106 А: прокачивающие насосы,101 А, 101 В: впускные отверстия для форполимера,102 А, 102 В: перфорированные пластины,103 А, 103 В: проволочные направляющие,104 А, 104 В: отверстия для подачи газа,106 В: откачивающий насос,108 А: первый полимеризационный реактор с псевдоожиженным слоем и проволочным контактом,108 В: второй полимеризационный реактор с псевдоожиженным слоем и проволочным контактом,109 В: расплавленный полимер. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Разветвленный поликарбонат, включающий разветвление, произведенное от полифункционального соединения, имеющего в молекуле по меньшей мере три функциональные группы, которые обладают реакционной способностью по отношению к сложному диэфиру угольной кислоты, причем полифункциональное соединение выбрано из группы, включающей 1,1,1-трис-(4-гидроксифенил)этан,4-[4-[1,1-бис-(4-гидроксифенил)этил]-,-диметилбензил]фенол, 2,2',2-трис-(4-гидроксифенил)диизопропилбензол, ,',-трис-(4-гидроксифенил)триизопропилбензол, фтороглицин, 4,6-диметил-2,4,6 три(4-гидроксифенил)гептан-2,1,3,5-три(4-гидроксифенил)бензол,2,2'-бис-[4,4-(4,4'-дигидроксидифенил)циклогексил]пропан,-метил-,','-трис-(4-гидроксифенил)-1,4-диэтилбензол,три(4-гидроксифенил)фенилметан, 2,4-бис-(4-гидроксифенилизопропил)фенол, 2,6-бис-(2-гидрокси-5'метилбензил)-4-метилфенол, 2-(4-гидроксифенил)-2-(2,4-дигидроксифенил)пропан, сложный эфир гекса(4-(4-гидроксифенилизопропил)фенил)терефталевой кислоты, тетра(4-гидроксифенил)метан, тетра(4(4-гидроксифенилизопропил)фенокси)метан,1,4-бис-(4',4-дигидрокситрифенил)метилбензол,2,4-дигидроксибензойную кислоту, тримезиновую кислоту, 3,3-бис-(3-метил-4-гидроксифенил)-2-оксо 2,3-дигидроиндол,трихлорид тримезиновой кислоты',-трис-(4-гидроксифенол)-1,3,5 триизопропилбензол, тримеллитовую кислоту, 1,3,5-бензолтрикарбоновую кислоту, пиромеллитовую кислоту, C6H5-Si-(O-Si(CH3)2-C3H6-C6H4-OH)3 и CH3-Si-(O-Si(CH3)2-C3H6-C6H4-OH)3, при этом разветвленный поликарбонат содержит в основной цепи и цепях разветвлений повторяющееся звено общей формулы (1) и включает разветвленную структуру (a), произведенную от полифункциональных соединений, непосредственно связанных с основной цепью и цепями разветвлений; и разветвленную структуру (b), включающую по меньшей мере один представитель, выбираемый из группы, состоящей из разветвленных структур общих формул (2)-(4): где Ar представляет собой фенилен, нафтилен, бифенилен, пиридилен или двухвалентный ароматический остаток -Ar1-Y-Ar2-; каждый из Ar1 и Ar2 независимо представляет собой С 5-C70 двухвалентную карбоциклическую или гетероциклическую ароматическую группу;Ar' представляет собой трехвалентный ароматический остаток, образующийся при удалении из Ar дополнительного атома водорода,при этом совокупное количество вещества, включающего разветвленную структуру (a) и разветвленную структуру (b), по отношению к количеству вещества, содержащего повторяющееся звено общей формулы (1), составляет 0,2-1,0 мол.%; соотношение между количеством вещества, включающего разветвленную структуру (b), и совокупным количеством вещества, включающего разветвленную структуру (a) и разветвленную структуру (b),составляет 0,1-0,6; соотношение между количеством вещества, включающего разветвленную структуру общей формулы (2), и количеством вещества, включающего разветвленную структуру (b), составляет 0,5 и более. 2. Разветвленный поликарбонат по п.1, где соотношение между количеством вещества, включающего разветвленную структуру общей формулы (4), и количеством вещества, включающего разветвленную структуру (b), составляет не более 0,25. 3. Разветвленный поликарбонат по любому из пп.1, 2, где полифункциональное соединение представляет собой 1,1,1-трис-(4-гидроксифенил)этан и/или 4-[4-[1,1-бис-(4-гидроксифенил)этил]-,диметилбензил]фенол и разветвленные структуры общих формул (2)-(4) являются разветвленными структурами формул (5)-(7): 4. Контейнер, полученный в результате раздувного формования разветвленного поликарбоната по любому одному из пп.1-3. 5. Контейнер по п.4, где значение максимальной толщины, поделенное на минимальную толщину,составляет от 1,0 до менее 2,0 и толщину измеряют по поверхности, параллельной нижней поверхности контейнера.

МПК / Метки

МПК: B29C 49/00, B65D 1/00, C08G 64/06

Метки: разветвленный, поликарбонат

Код ссылки

<a href="https://eas.patents.su/20-21816-razvetvlennyjj-polikarbonat.html" rel="bookmark" title="База патентов Евразийского Союза">Разветвленный поликарбонат</a>

Предыдущий патент: Спасательное транспортное средство

Следующий патент: Кристаллический (r)-(e)-2-(4-(2-(5-(1-(3,5-дихлорпиридин-4-ил)этокси)-1h-индазол-3-ил)винил)-1h-пиразол-1-ил)этанола моногидрат

Случайный патент: Терминал связи, базовая станция и система связи