Турбомашина с гидравлическими турбинами с поперечной подачей потока жидкости и с уменьшенной величиной общей подъемной силы

Формула / Реферат

1. Турбомашина (52; 55), содержащая

по крайней мере первую, вторую, третью и четвертую подъемные гидравлические турбины (12А, 12В) с поперечной подачей потока, при этом первая турбина (12А) содержит первый вал вращения (14А), вторая турбина содержит второй вал вращения (14В), первая и вторая турбины (12В) симметричны одна другой относительно плоскости (Р1), третья турбина содержит третий вал вращения, соединенный с первым валом вращения посредством первого соединительного механизма (59), выполненного с возможностью компенсировать пространственные дефекты выравнивания момента вращения первого и третьего валов, третья турбина образует с первой турбиной первый штабель турбин (53А), четвертая турбина содержит четвертый вал вращения, соединенный со вторым валом вращения посредством второго устройства соединительного механизма (59), выполненного с возможностью компенсировать пространственные дефекты выравнивания момента вращения второго и четвертого валов, при этом третья и четвертая турбины симметричны одна другой относительно указанной плоскости Р1, при этом четвертая турбина образует со второй турбиной второй штабель турбин (53В);

устройство удержания (20) первого и второго штабелей турбин, содержащее по крайней мере одну стойку (22, 24), ось симметрии которой совпадает с плоскостью (Р1), а ее продольная ось параллельна осям вращения валов, причем устройство удержания дополнительно содержит первую и вторую платформы (46, 48), оси симметрии которых совпадают с указанной плоскостью (Р1), и при этом первая и вторая платформы (46, 48) расположены между первой и третьей турбинами и между второй и четвертой турбинами, при этом первый и второй валы вращения соединены с возможностью вращения с первой платформой (46), а третий и четвертый валы вращения соединены с возможностью вращения со второй платформой (48); и

устройство управления (220А, 220В, 224), выполненное с возможностью постоянно поддерживать симметричность между первым и вторым штабелями турбин относительно указанной плоскости и сохранять постоянные скорости вращения первого и второго штабелей турбин в противоположных направлениях в том случае, когда первый и второй штабеля турбин погружены в жидкость, находящуюся в состоянии движения.

2. Турбомашина согласно п.1, в которой по крайней мере одна стойка (72), ось симметрии которой совпадает с плоскостью (Р1), простирается на входе в первый и второй штабеля турбин (53А, 53В) относительно направления движения потока жидкости и образует форштевень; причем первая турбина (12А) содержит первые лопатки (5), соединенные с первым валом вращения (14А); причем вторая турбина (12В) содержит вторые лопатки (5), соединенные со вторым валом вращения (14В); в которой третья турбина содержит третьи лопатки, соединенные с третьим валом вращения; причем четвертая турбина содержит четвертые лопатки, соединенные с четвертым валом вращения; причем устройство управления (220А, 220В, 224) выполнено с возможностью вращения первой, второй, третьей и четвертой турбин таким образом, чтобы первая, вторая, третья и четвертая лопатки поднимали поток указанной жидкости в том случае, когда они наиболее близки к указанной плоскости.

3. Турбомашина согласно п.1 или 2, в которой по крайней мере одна стойка (80) установлена на выходе из первого и второго штабелей турбин по направлению движения потока жидкости и образует своего рода хвостовое оперение.

4. Турбомашина согласно любому из пп.1-3, в которой первый и второй штабеля турбин (53А, 53В) выполнены с возможностью приводить в движение единый входной вал (224) системы рекуперации энергии посредством трансмиссионного устройства или в которой первый штабель турбин (53А) выполнен с возможностью приводить во вращение входной вал (220А) первой системы рекуперации энергии, а второй штабель турбин (53В) выполнен с возможностью приводить во вращение входной вал (220В) второй системы рекуперации энергии.

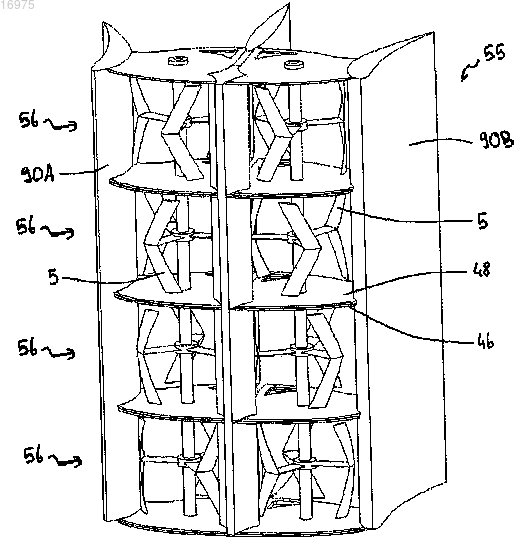

5. Турбомашина согласно любому из пп.1-4, содержащая по крайней мере две боковые стойки (90А, 90В; 130А, 130В), расположенные симметрично относительно указанной плоскости (Р1) и образующие по крайней мере один диффузор, ориентированный в направлении течения жидкости, причем первый и второй штабеля турбин (53А, 53В) располагаются между боковыми стойками.

6. Турбомашина согласно любому из пп.1-5, в которой первая и вторая платформы (46, 48) выполнены с возможностью разделять жидкость, находящуюся в состоянии движения, между первой и третьей турбинами (12А) и между второй и четвертой турбинами (12В), причем, по крайней мере, первая турбина (12А) содержит первые лопатки (5), соединенные с первым валом вращения (14А), причем устройство удержания (20) содержит по крайней мере один кольцеобразный участок (145А, 145В) расположенный напротив первых концов первых лопаток (5).

7. Турбомашина согласно любому из пп.1-6, содержащая противомусорное устройство (106А, 106В; 118А, 118В), содержащее в свою очередь прутья и/или тонкие пластинки, расположенные параллельно относительно друг друга (108; 120), соединенные по крайней мере с одной стойкой (72, 80) и окружающие, по крайней мере, частично первый и второй штабеля турбин (53А, 53В).

8. Турбомашина согласно любому из пп.1-7, содержащая устройство позиционирования (198), выполненное с возможностью облегчения поворота первого и второго штабелей турбин (53А, 53В) внутри жидкости, находящейся в состоянии движения.

9. Турбомашина согласно любому из пп.1-8, в которой, по крайней мере, первая турбина (12А) содержит первые лопатки (5), соединенные с первым валом вращения (14А), причем концы первых лопаток (5) соединены друг с другом посредством первого кольца (94), вращающегося заодно с первыми лопатками.

10. Турбомашина согласно любому из пп.1-9, в которой первая турбина (12А) содержит первые лопатки (5), соединенные с первым валом вращения (14А), вторая турбина (12В) содержит вторые лопатки (5), соединенные со вторым валом вращения (14В), третья турбина содержит третьи лопатки, соединенные с третьим валом вращения, четвертая турбина содержит четвертые лопатки, соединенные с четвертым валом вращения, причем первые лопатки симметричны вторым лопаткам относительно плоскости (Р1), третьи лопатки симметричны четвертым лопаткам относительно плоскости (Р1), причем первые лопатки, в виде сверху, сдвинуты в угловом направлении относительно третьих лопаток.

11. Турбомашина согласно любому из пп.1-10, в которой по крайней мере одна стойка (72) сообщается с полой емкостью, причем турбомашина дополнительно содержит средство для, по крайней мере частичного, заполнения емкости жидкостью или частичного опорожнения этой емкости.

12. Турбомашина согласно п.5, в которой по крайней мере одна из боковых стоек (90А, 90В) содержит по крайней мере одну прорезь (100), проходящую в направлении течения потока жидкости.

Текст

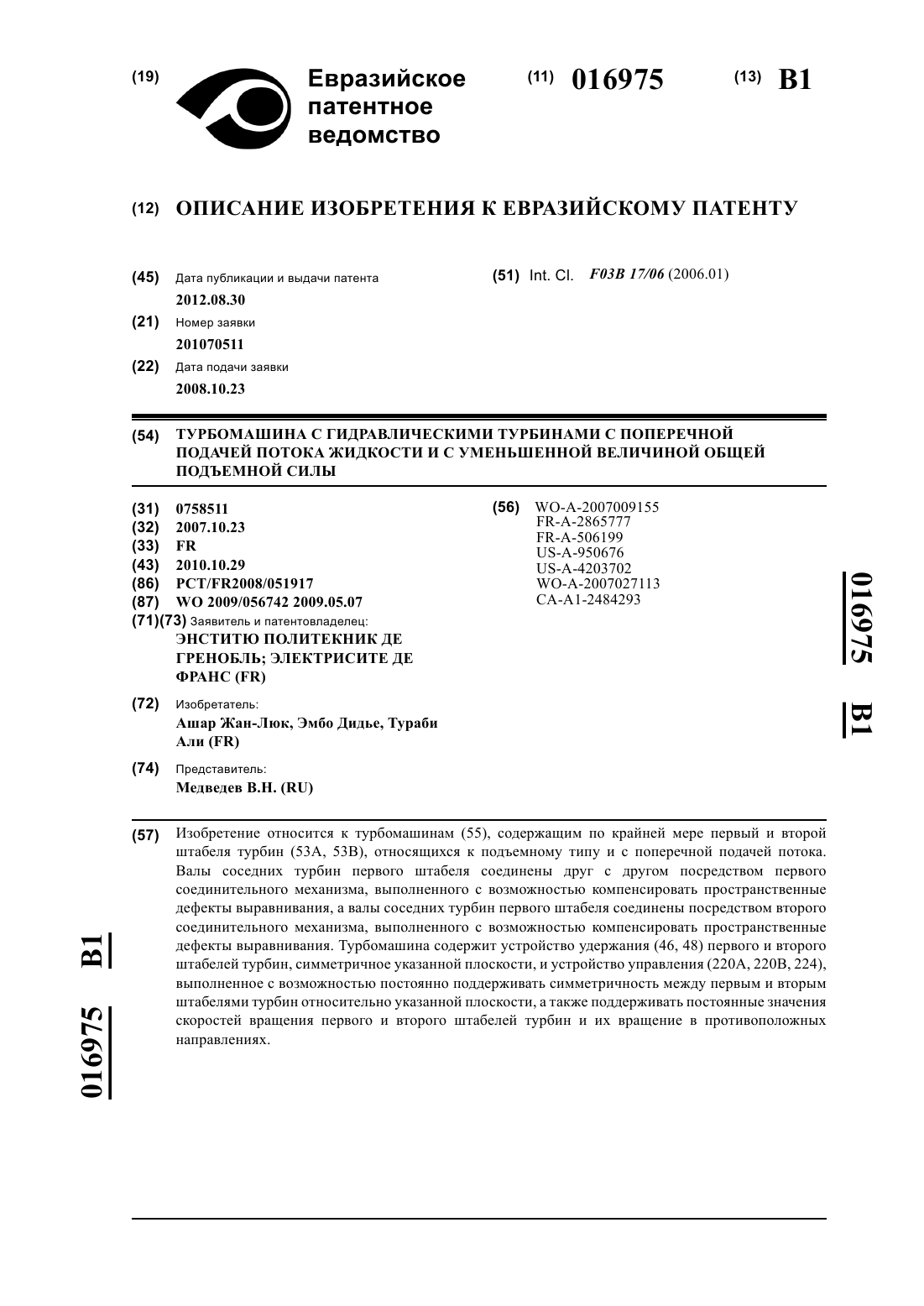

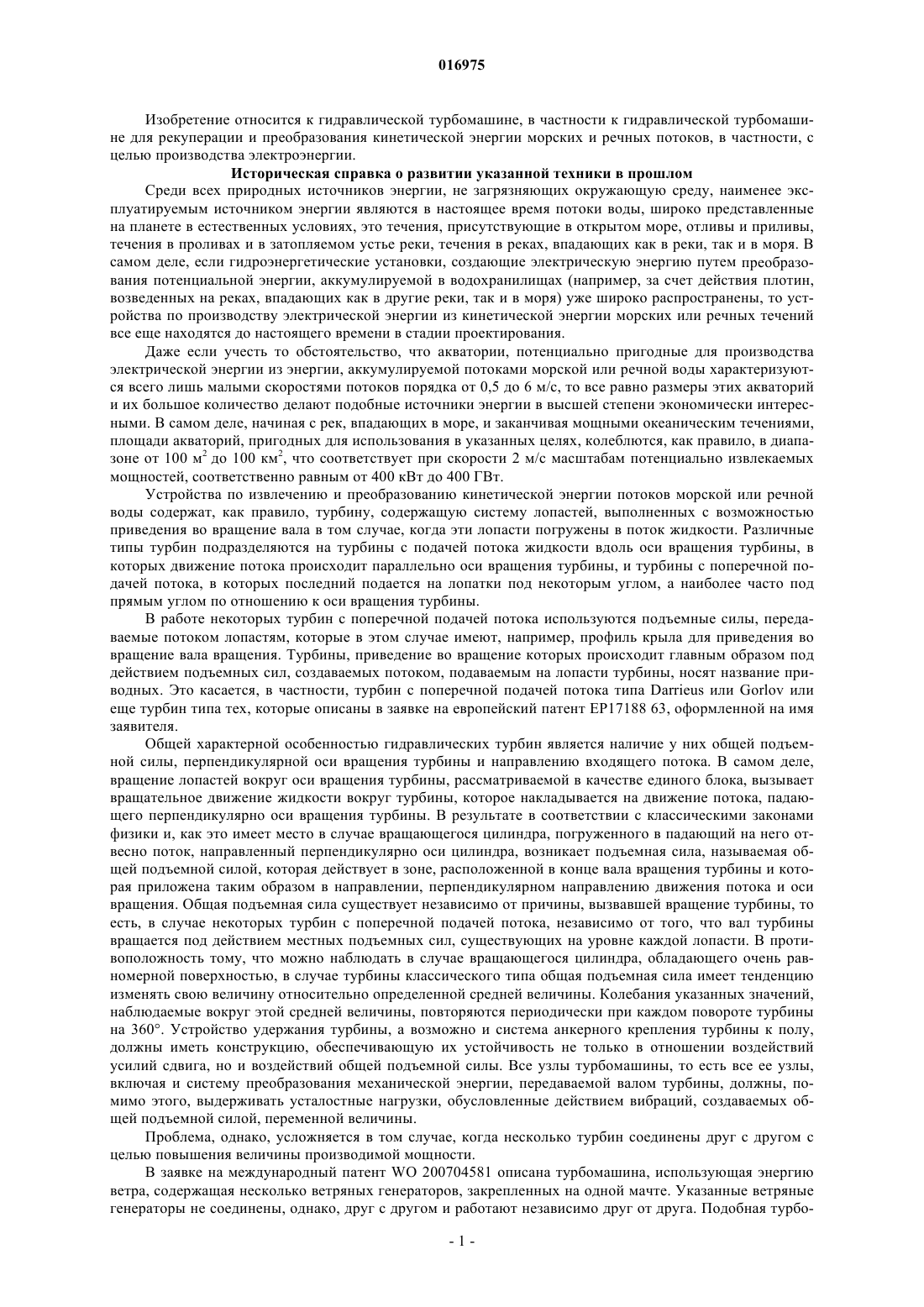

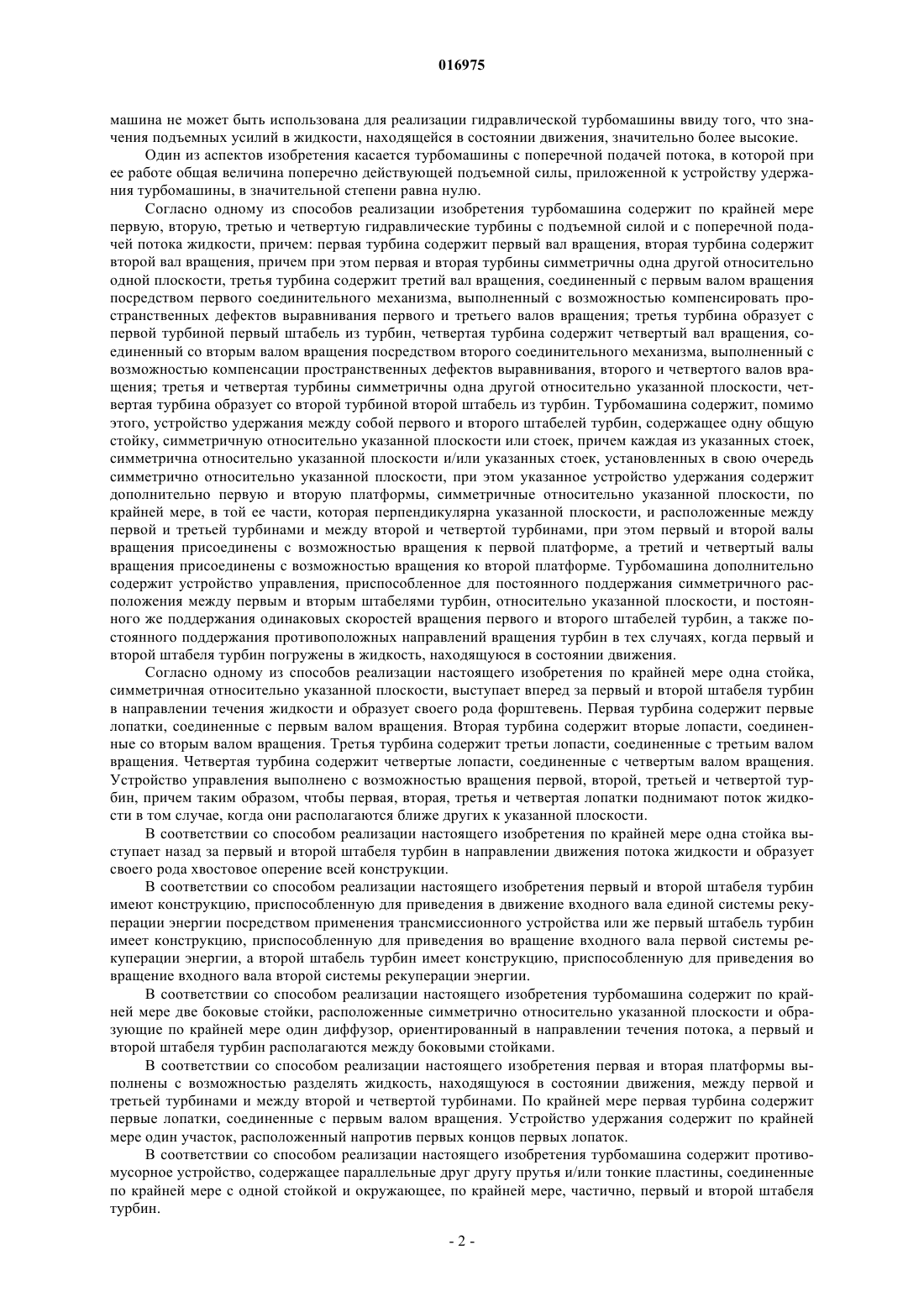

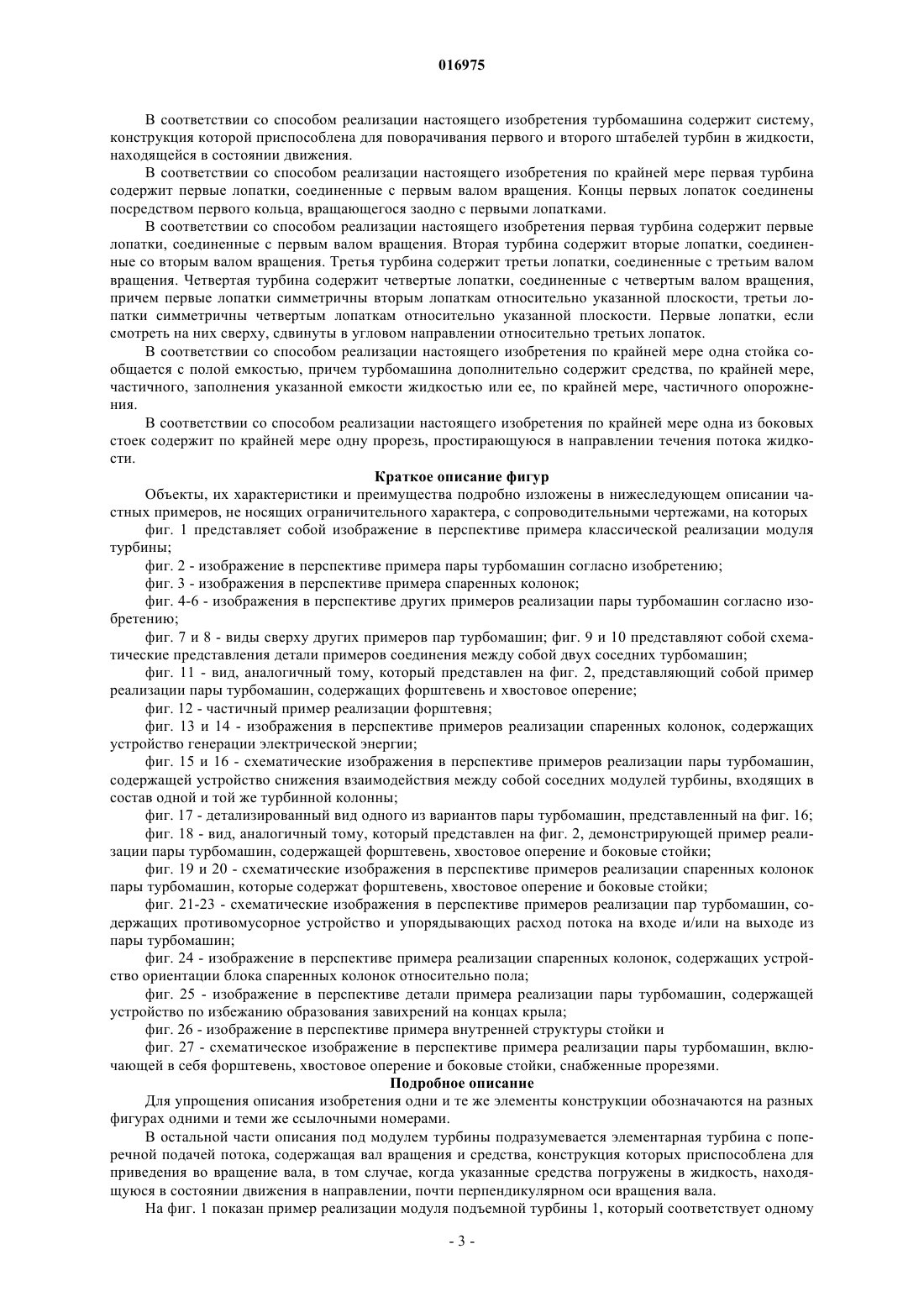

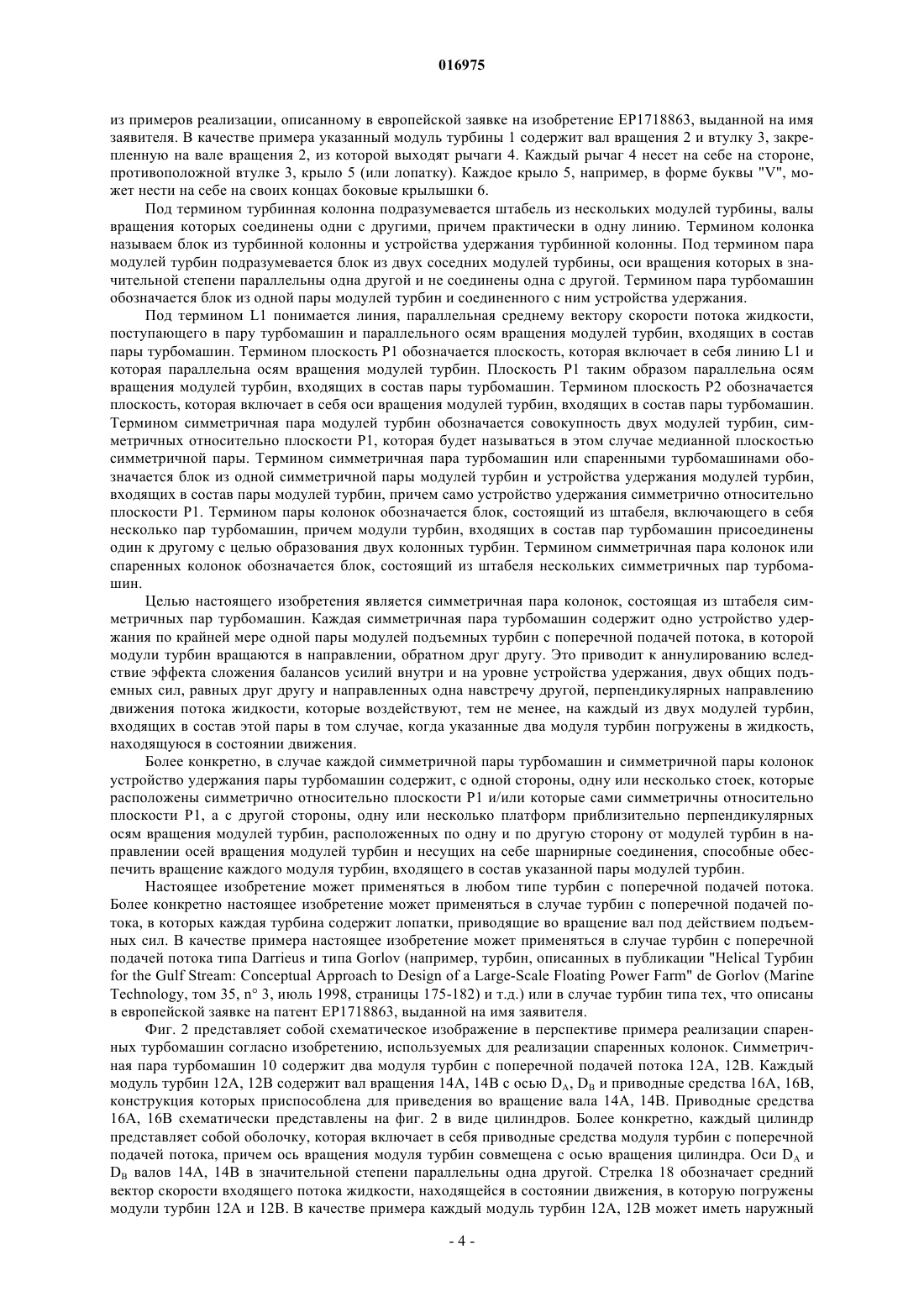

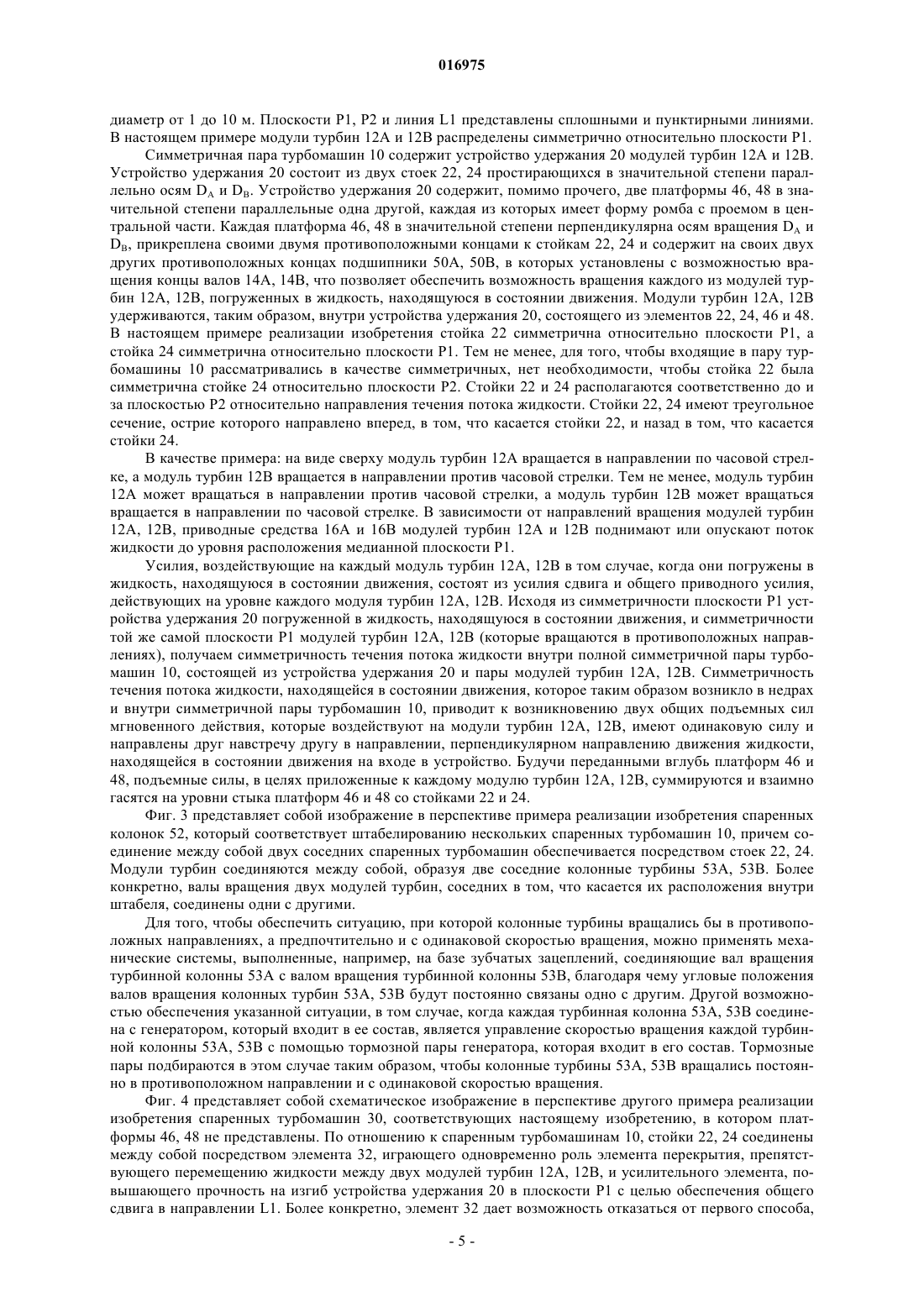

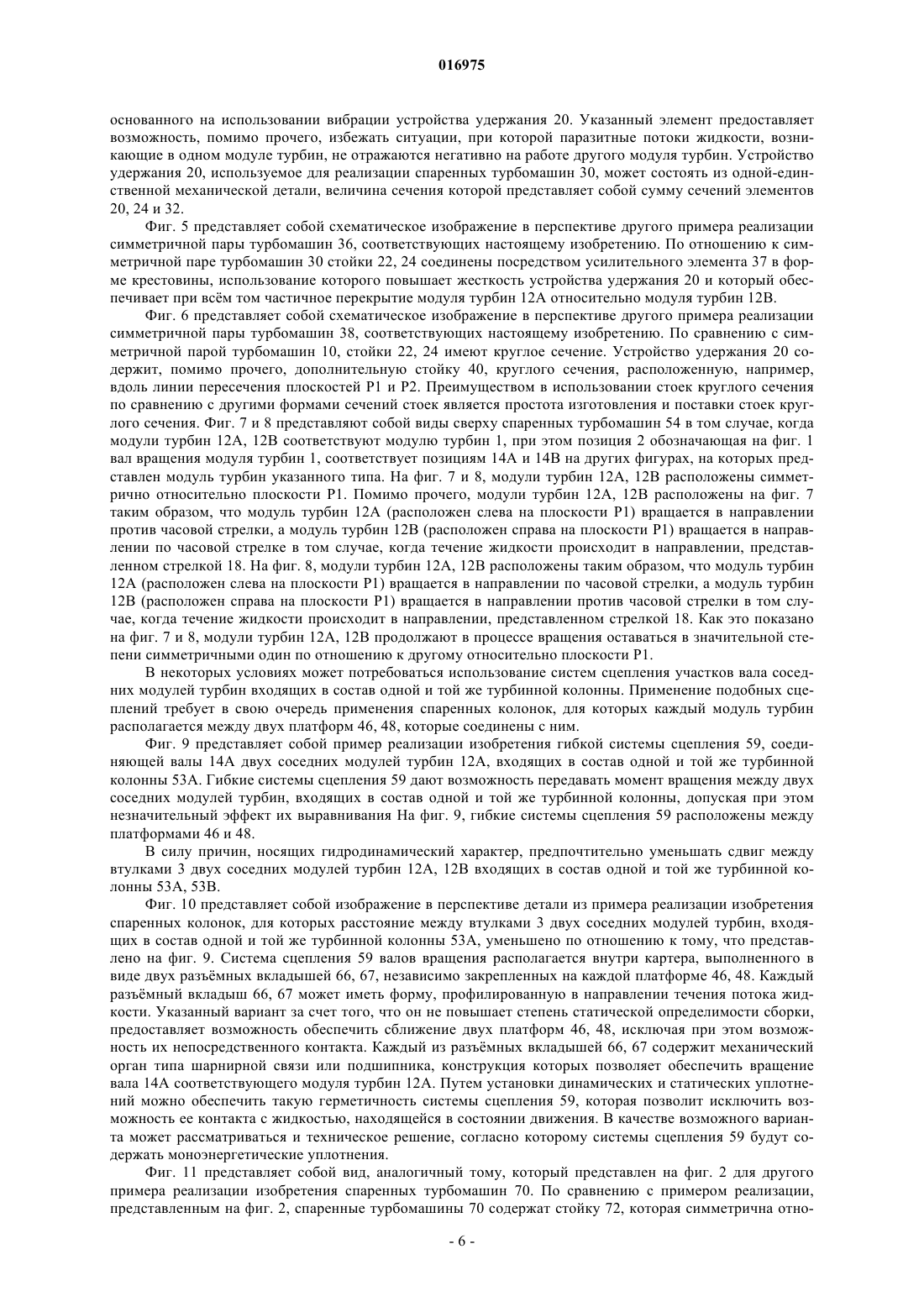

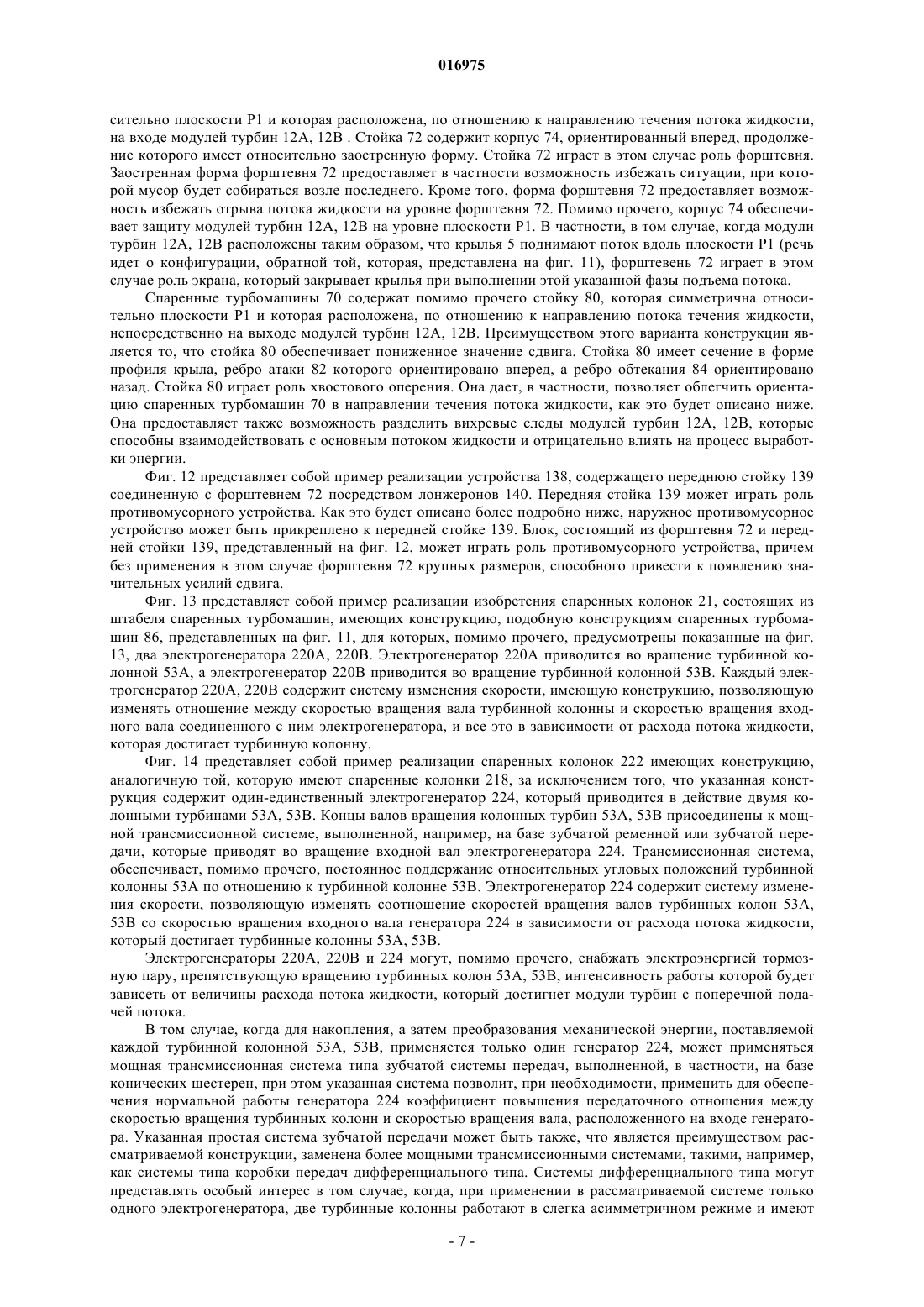

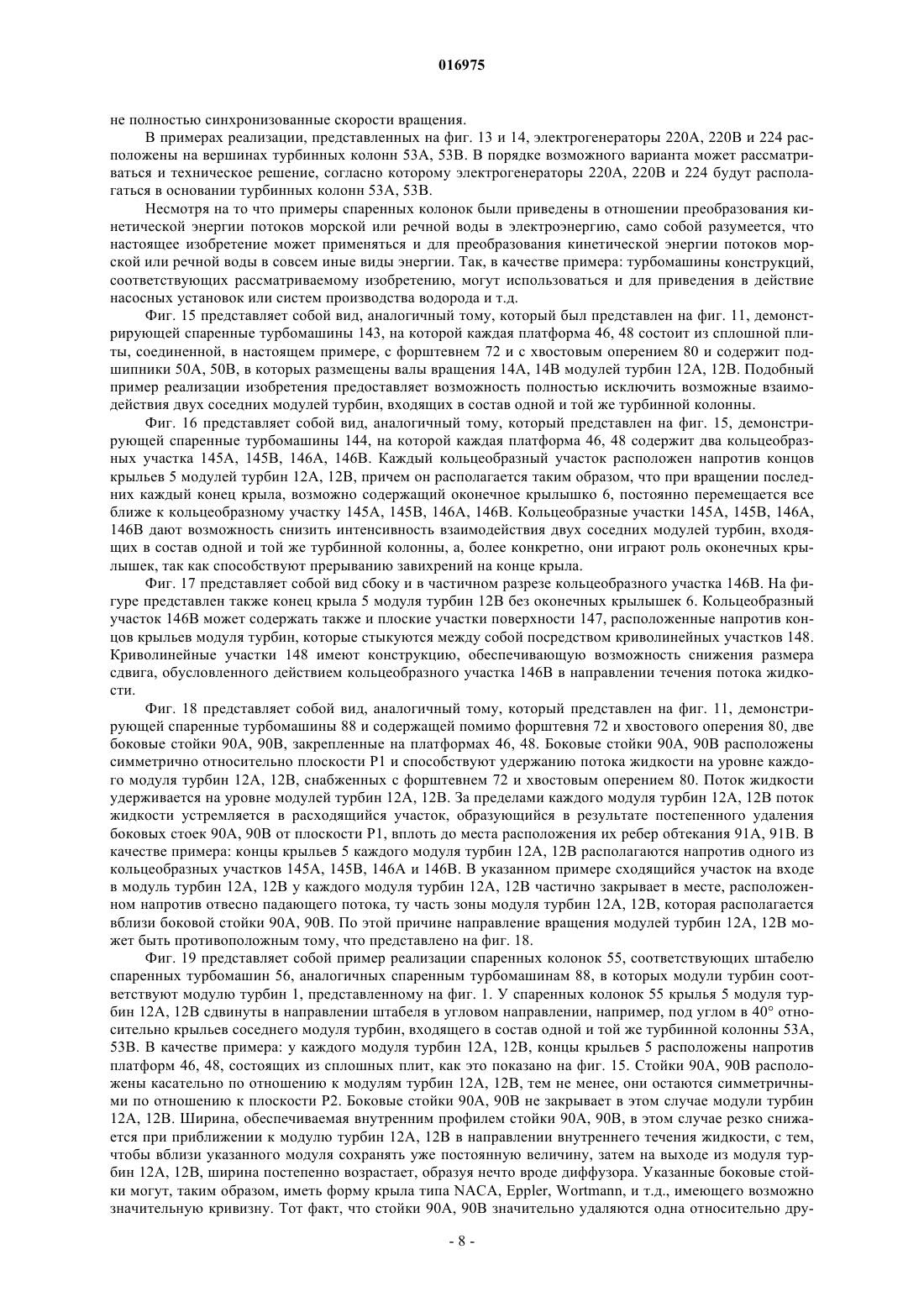

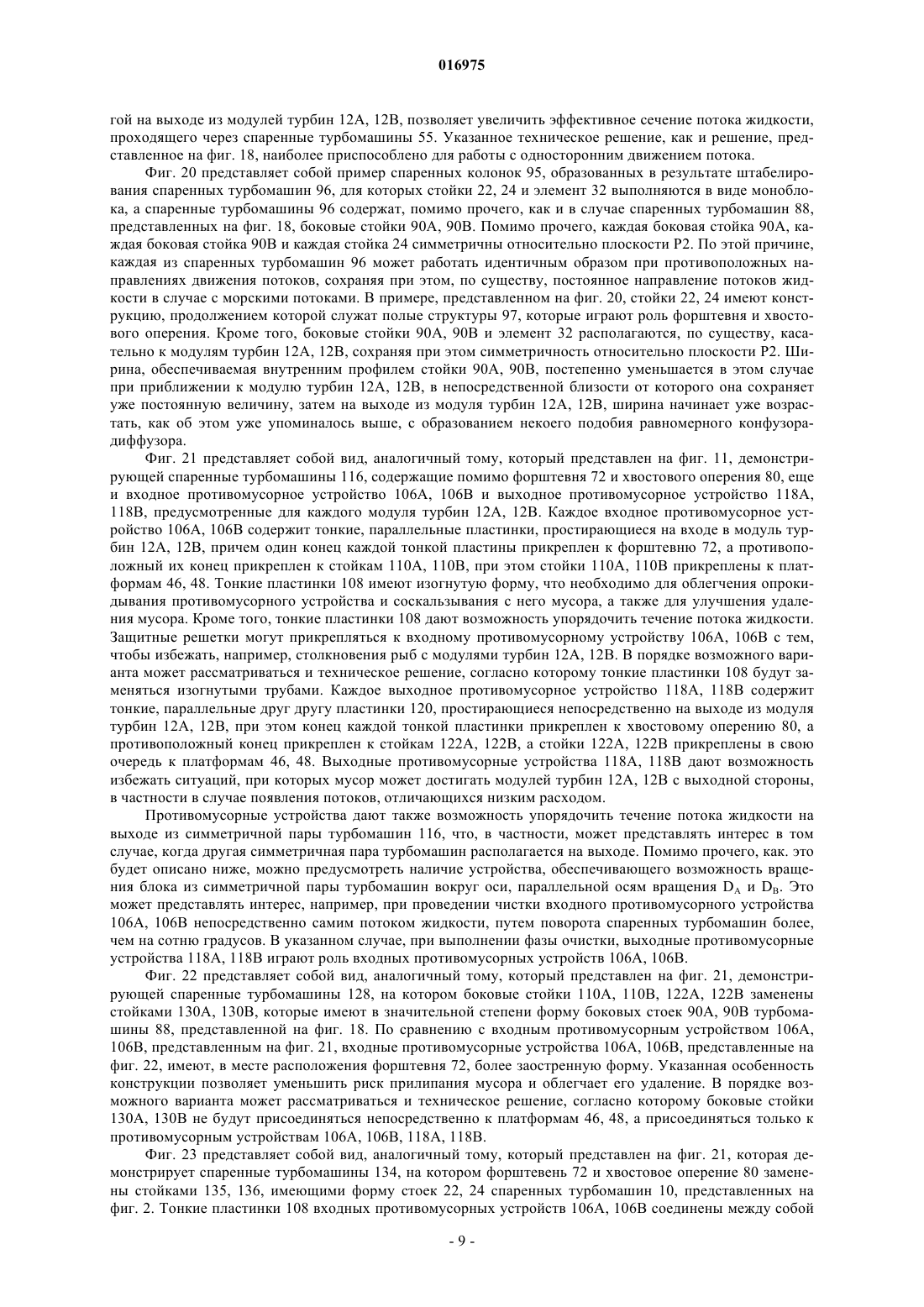

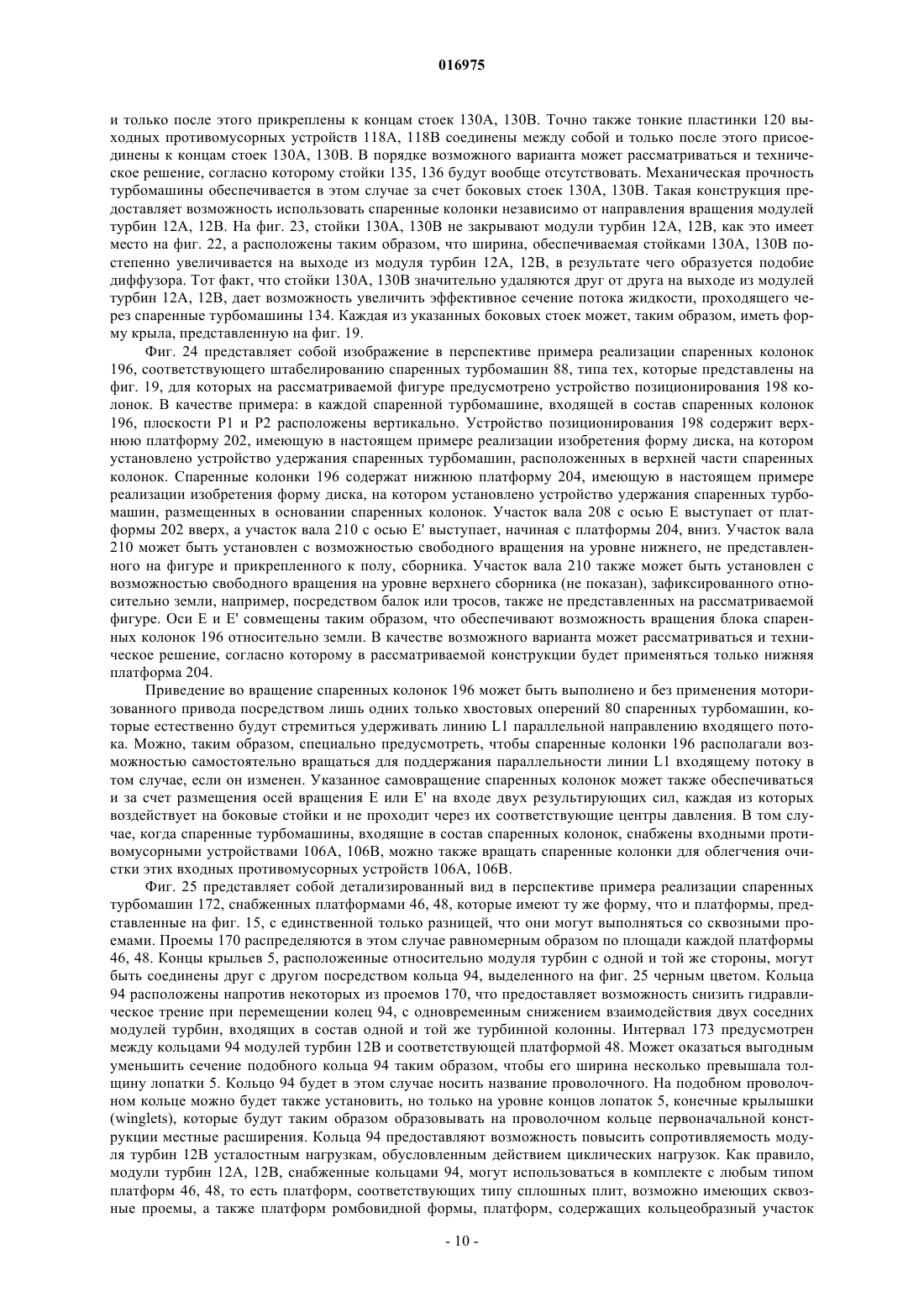

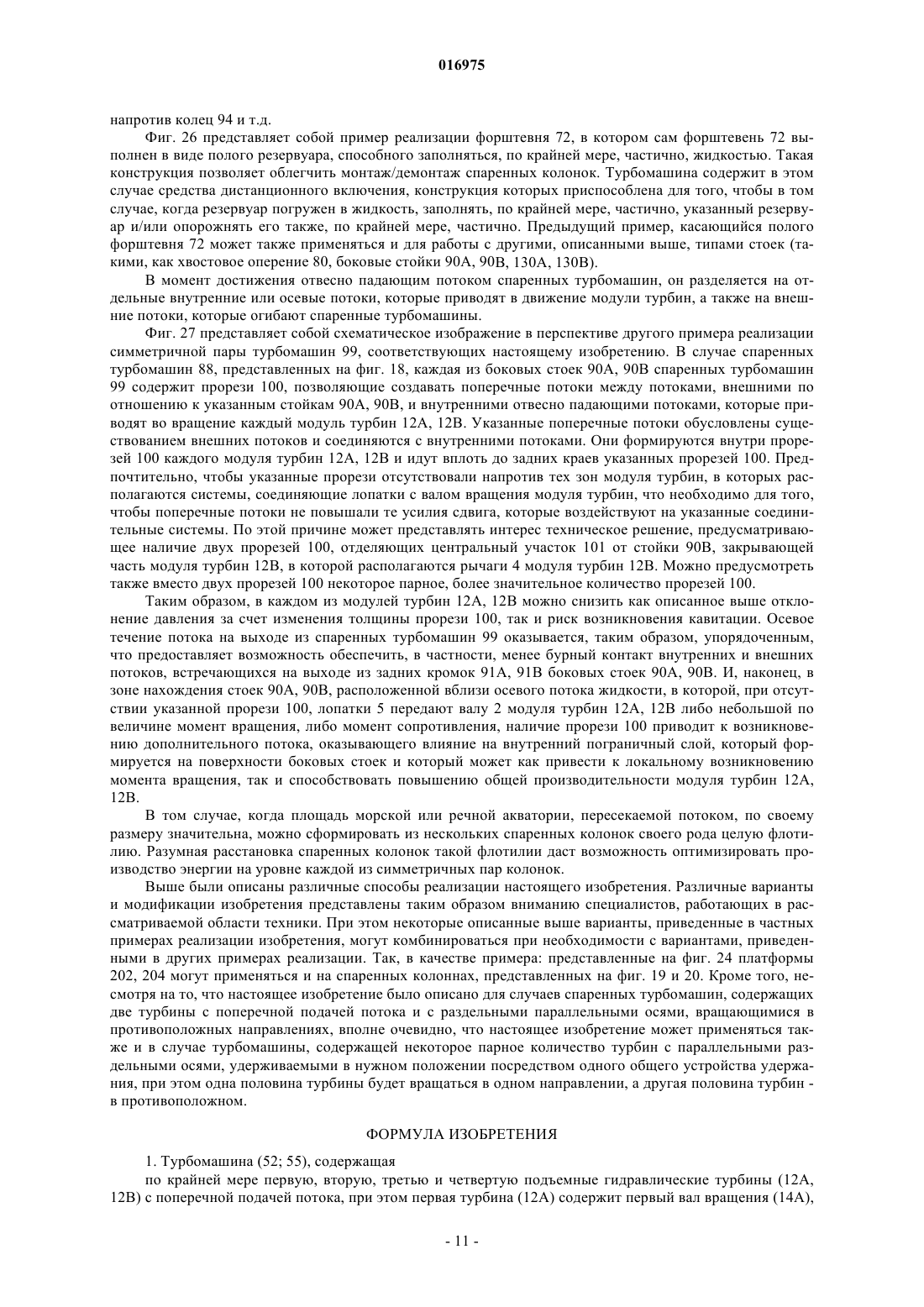

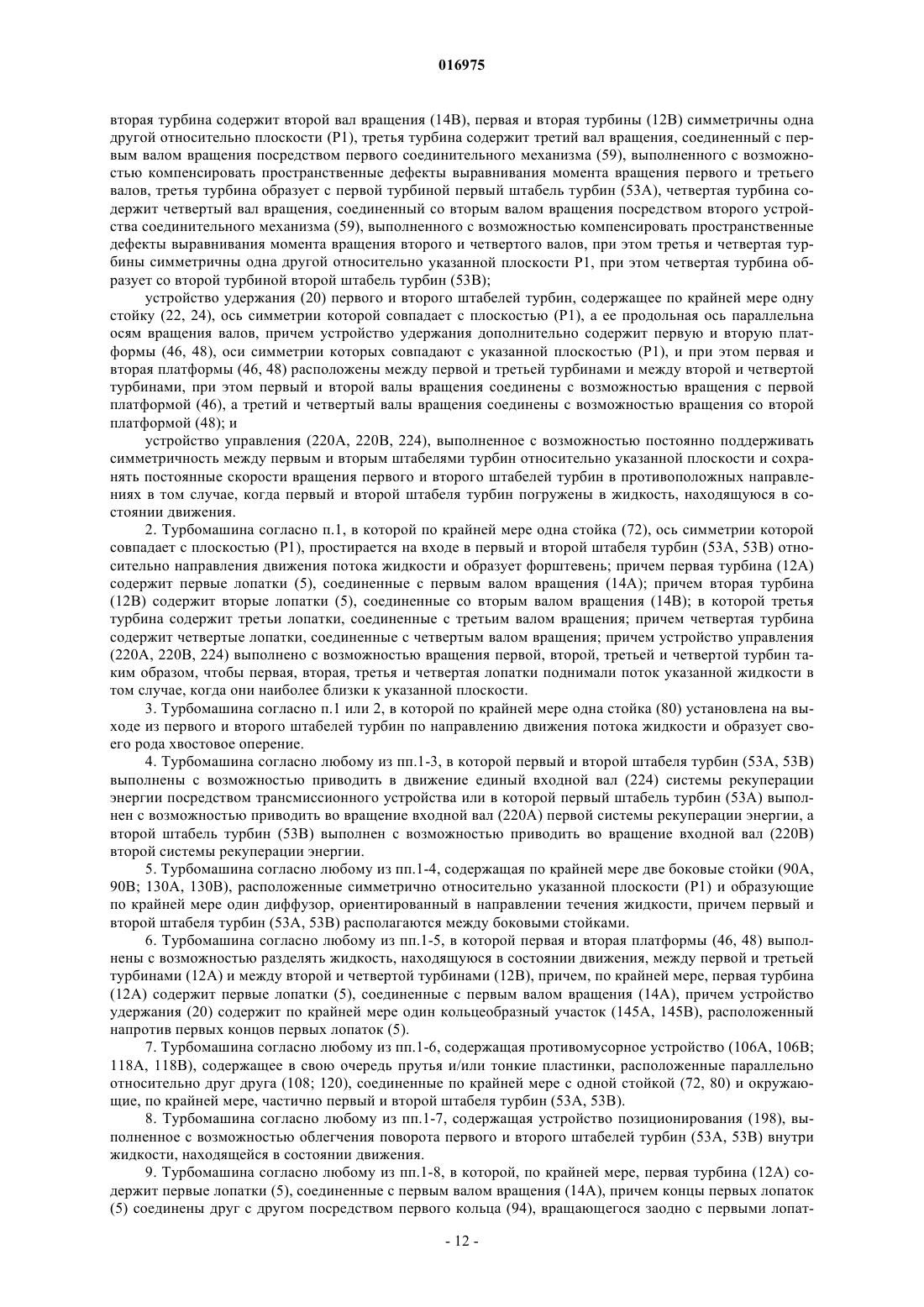

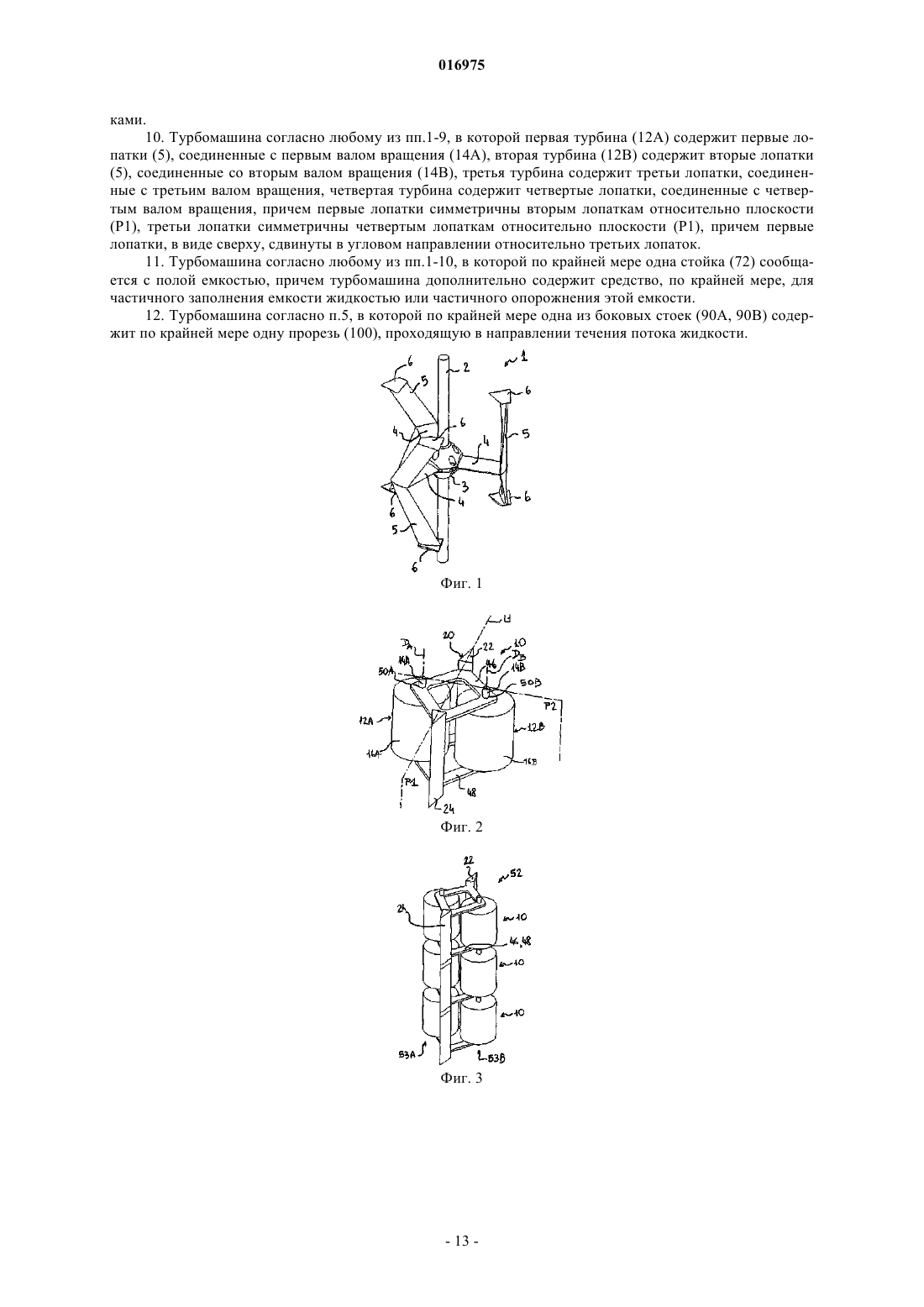

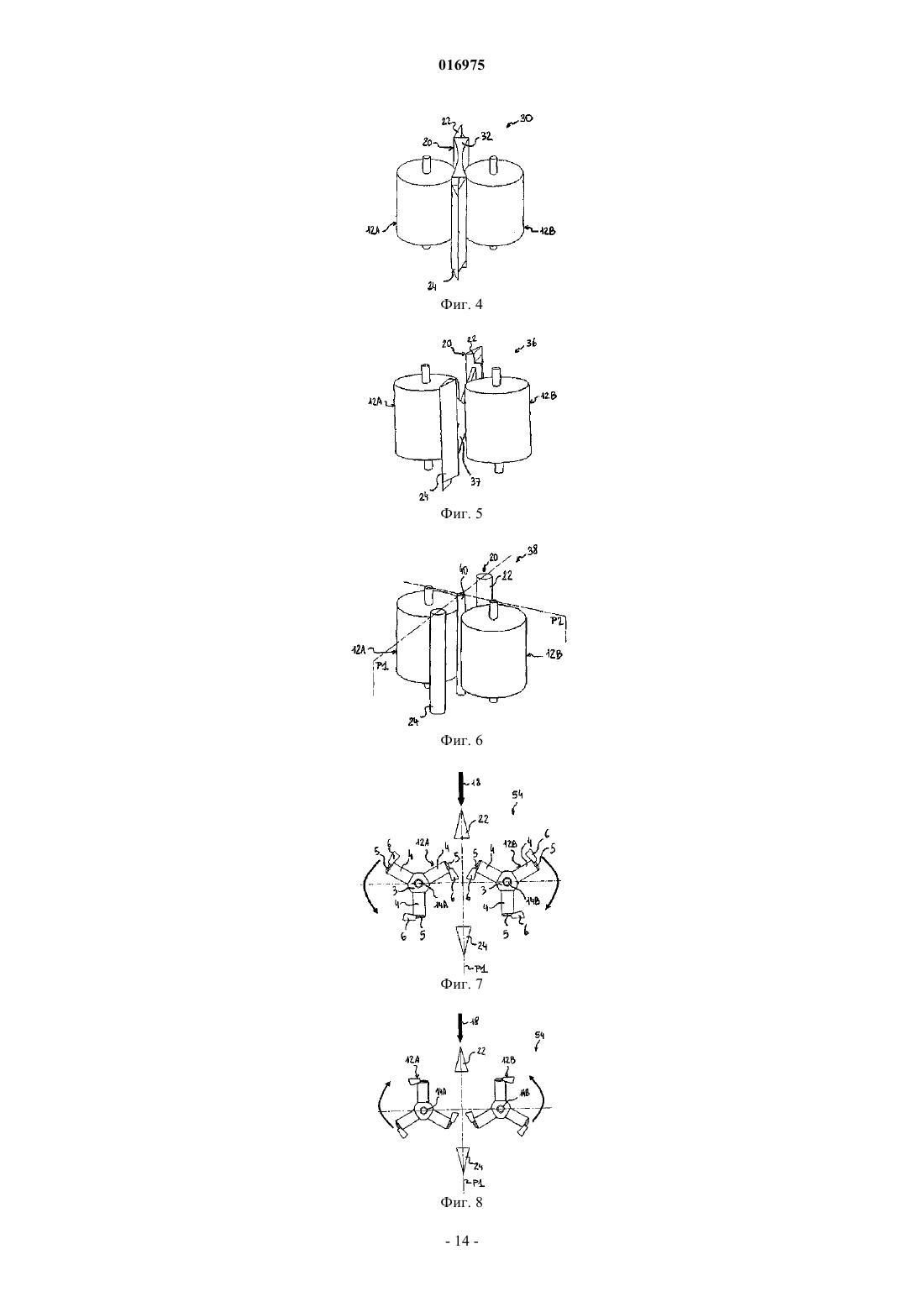

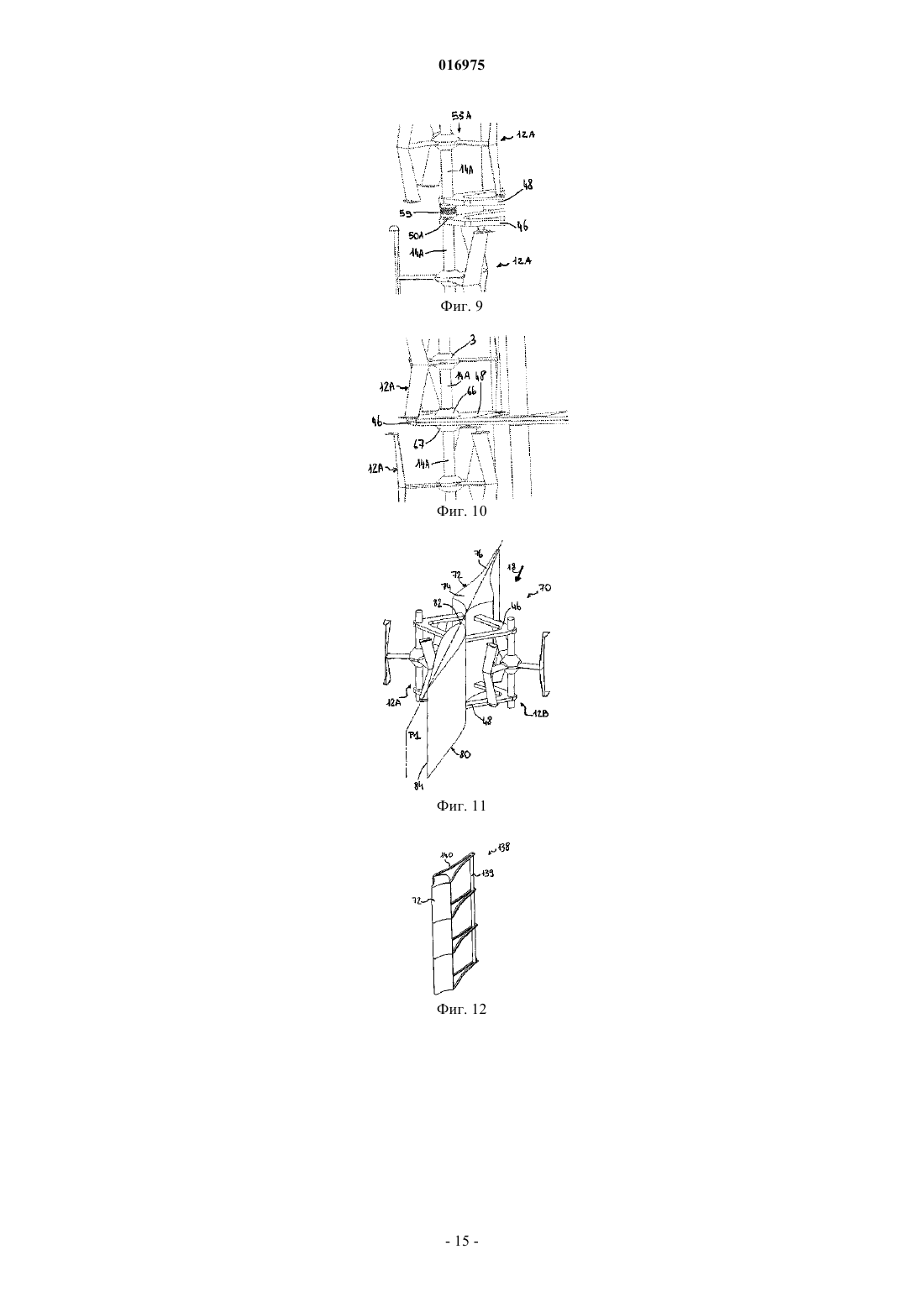

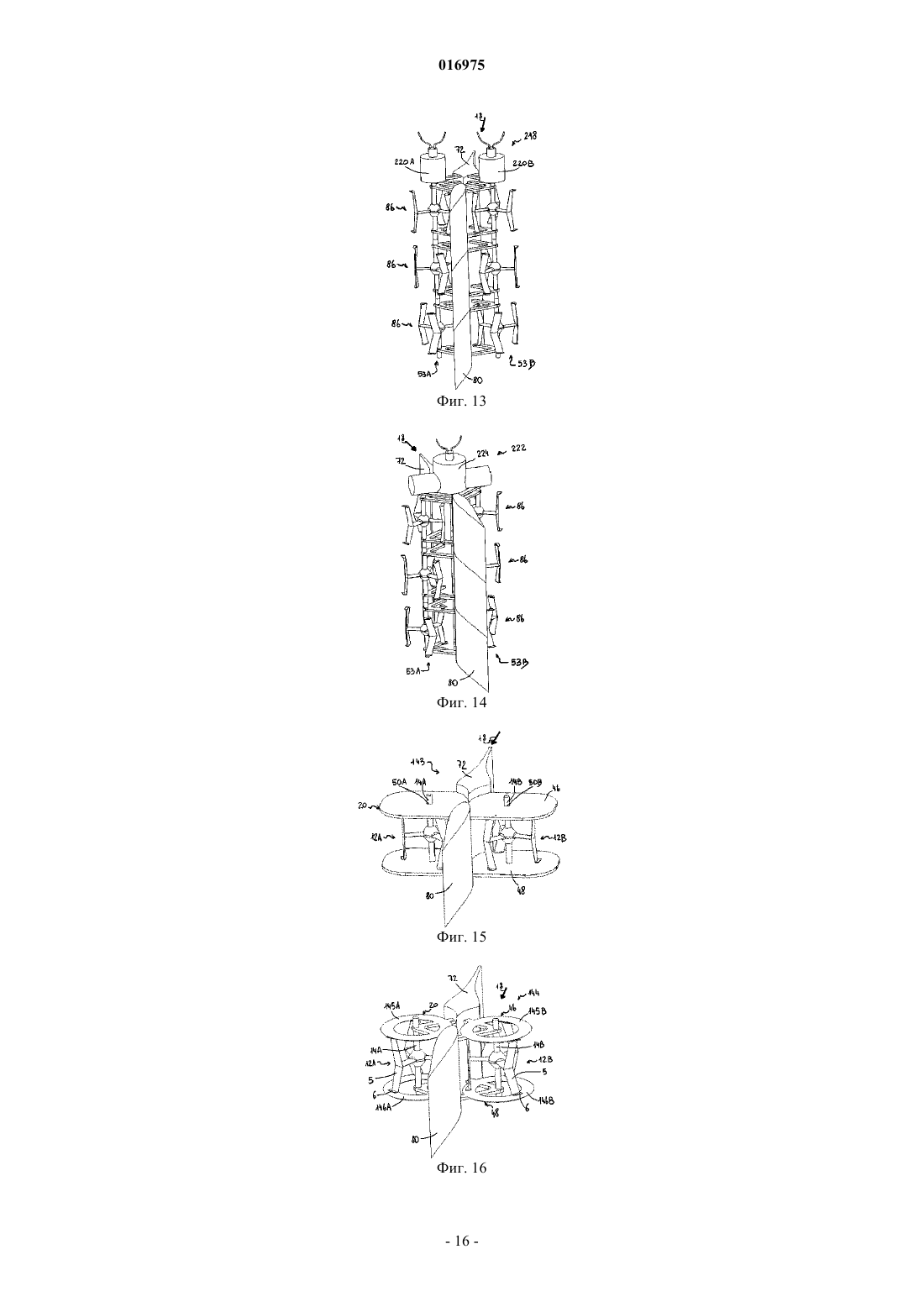

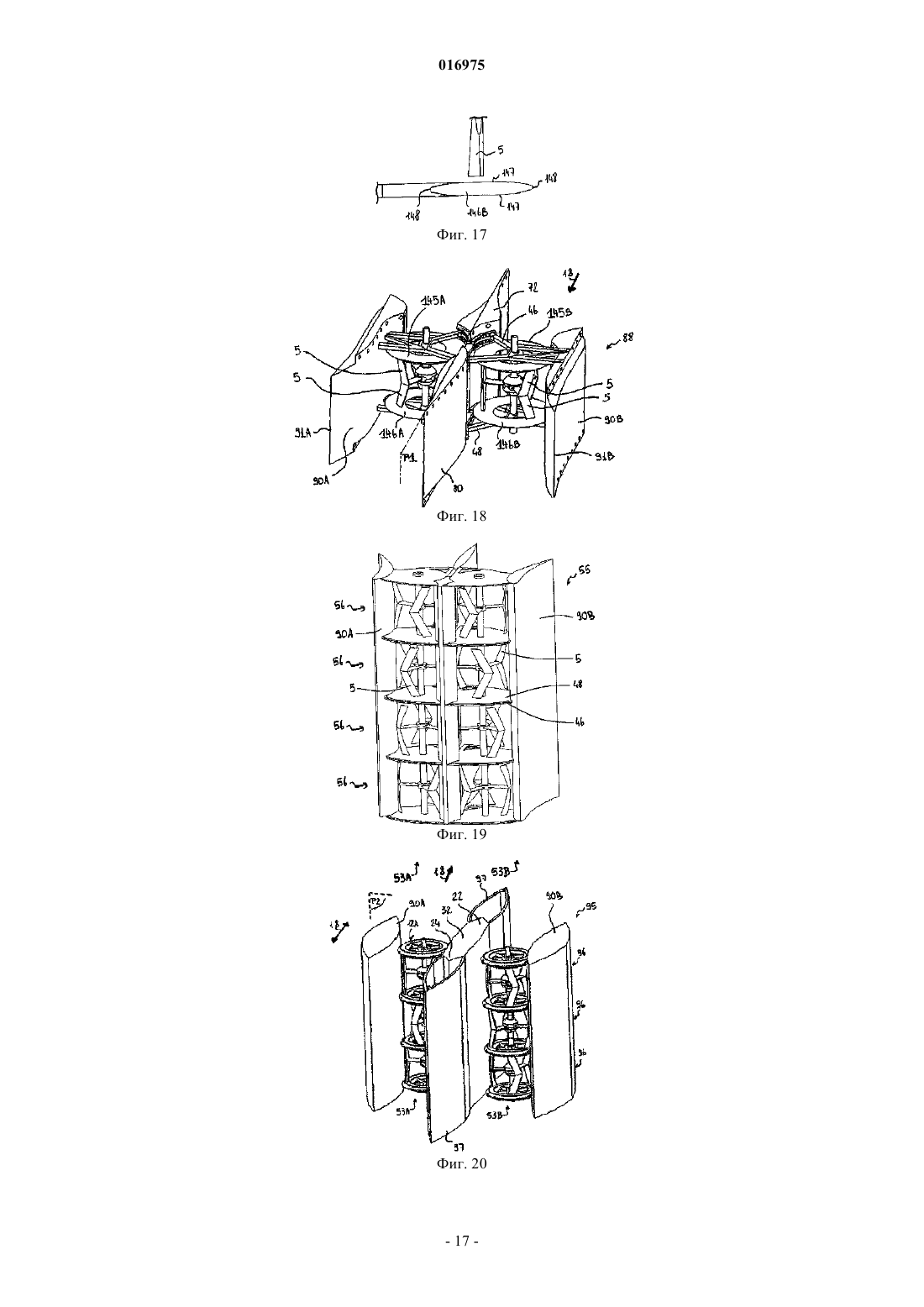

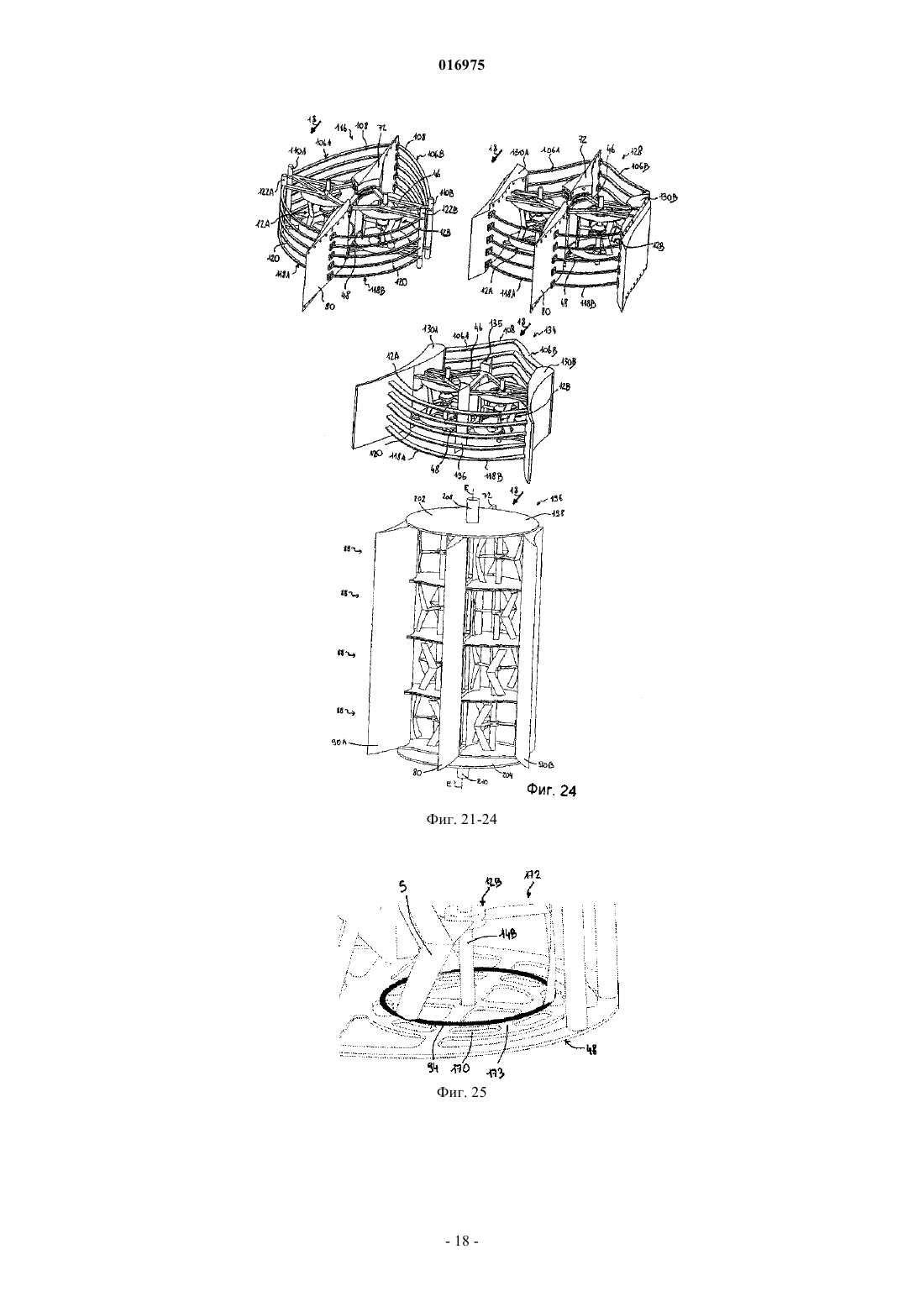

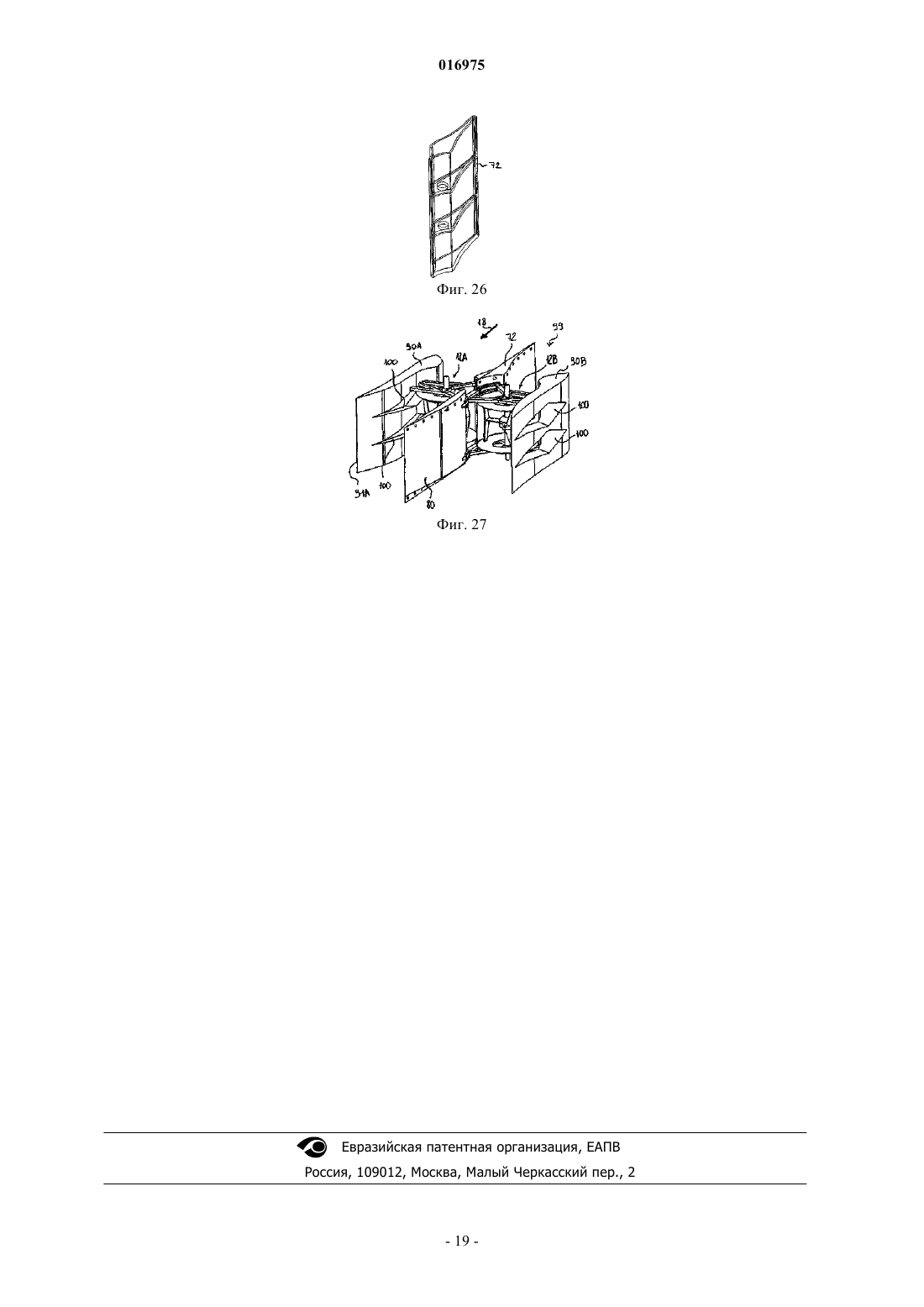

ТУРБОМАШИНА С ГИДРАВЛИЧЕСКИМИ ТУРБИНАМИ С ПОПЕРЕЧНОЙ ПОДАЧЕЙ ПОТОКА ЖИДКОСТИ И С УМЕНЬШЕННОЙ ВЕЛИЧИНОЙ ОБЩЕЙ ПОДЪЕМНОЙ СИЛЫ Изобретение относится к турбомашинам (55), содержащим по крайней мере первый и второй штабеля турбин (53 А, 53 В), относящихся к подъемному типу и с поперечной подачей потока. Валы соседних турбин первого штабеля соединены друг с другом посредством первого соединительного механизма, выполненного с возможностью компенсировать пространственные дефекты выравнивания, а валы соседних турбин первого штабеля соединены посредством второго соединительного механизма, выполненного с возможностью компенсировать пространственные дефекты выравнивания. Турбомашина содержит устройство удержания (46, 48) первого и второго штабелей турбин, симметричное указанной плоскости, и устройство управления (220 А, 220 В, 224),выполненное с возможностью постоянно поддерживать симметричность между первым и вторым штабелями турбин относительно указанной плоскости, а также поддерживать постоянные значения скоростей вращения первого и второго штабелей турбин и их вращение в противоположных направлениях.(71)(73) Заявитель и патентовладелец: ЭНСТИТЮ ПОЛИТЕКНИК ДЕ ГРЕНОБЛЬ; ЭЛЕКТРИСИТЕ ДЕ ФРАНС (FR) 016975 Изобретение относится к гидравлической турбомашине, в частности к гидравлической турбомашине для рекуперации и преобразования кинетической энергии морских и речных потоков, в частности, с целью производства электроэнергии. Историческая справка о развитии указанной техники в прошлом Среди всех природных источников энергии, не загрязняющих окружающую среду, наименее эксплуатируемым источником энергии являются в настоящее время потоки воды, широко представленные на планете в естественных условиях, это течения, присутствующие в открытом море, отливы и приливы,течения в проливах и в затопляемом устье реки, течения в реках, впадающих как в реки, так и в моря. В самом деле, если гидроэнергетические установки, создающие электрическую энергию путем преобразования потенциальной энергии, аккумулируемой в водохранилищах (например, за счет действия плотин,возведенных на реках, впадающих как в другие реки, так и в моря) уже широко распространены, то устройства по производству электрической энергии из кинетической энергии морских или речных течений все еще находятся до настоящего времени в стадии проектирования. Даже если учесть то обстоятельство, что акватории, потенциально пригодные для производства электрической энергии из энергии, аккумулируемой потоками морской или речной воды характеризуются всего лишь малыми скоростями потоков порядка от 0,5 до 6 м/с, то все равно размеры этих акваторий и их большое количество делают подобные источники энергии в высшей степени экономически интересными. В самом деле, начиная с рек, впадающих в море, и заканчивая мощными океаническим течениями,площади акваторий, пригодных для использования в указанных целях, колеблются, как правило, в диапазоне от 100 м 2 до 100 км 2, что соответствует при скорости 2 м/с масштабам потенциально извлекаемых мощностей, соответственно равным от 400 кВт до 400 ГВт. Устройства по извлечению и преобразованию кинетической энергии потоков морской или речной воды содержат, как правило, турбину, содержащую систему лопастей, выполненных с возможностью приведения во вращение вала в том случае, когда эти лопасти погружены в поток жидкости. Различные типы турбин подразделяются на турбины с подачей потока жидкости вдоль оси вращения турбины, в которых движение потока происходит параллельно оси вращения турбины, и турбины с поперечной подачей потока, в которых последний подается на лопатки под некоторым углом, а наиболее часто под прямым углом по отношению к оси вращения турбины. В работе некоторых турбин с поперечной подачей потока используются подъемные силы, передаваемые потоком лопастям, которые в этом случае имеют, например, профиль крыла для приведения во вращение вала вращения. Турбины, приведение во вращение которых происходит главным образом под действием подъемных сил, создаваемых потоком, подаваемым на лопасти турбины, носят название приводных. Это касается, в частности, турбин с поперечной подачей потока типа Darrieus или Gorlov или еще турбин типа тех, которые описаны в заявке на европейский патент ЕР 17188 63, оформленной на имя заявителя. Общей характерной особенностью гидравлических турбин является наличие у них общей подъемной силы, перпендикулярной оси вращения турбины и направлению входящего потока. В самом деле,вращение лопастей вокруг оси вращения турбины, рассматриваемой в качестве единого блока, вызывает вращательное движение жидкости вокруг турбины, которое накладывается на движение потока, падающего перпендикулярно оси вращения турбины. В результате в соответствии с классическими законами физики и, как это имеет место в случае вращающегося цилиндра, погруженного в падающий на него отвесно поток, направленный перпендикулярно оси цилиндра, возникает подъемная сила, называемая общей подъемной силой, которая действует в зоне, расположенной в конце вала вращения турбины и которая приложена таким образом в направлении, перпендикулярном направлению движения потока и оси вращения. Общая подъемная сила существует независимо от причины, вызвавшей вращение турбины, то есть, в случае некоторых турбин с поперечной подачей потока, независимо от того, что вал турбины вращается под действием местных подъемных сил, существующих на уровне каждой лопасти. В противоположность тому, что можно наблюдать в случае вращающегося цилиндра, обладающего очень равномерной поверхностью, в случае турбины классического типа общая подъемная сила имеет тенденцию изменять свою величину относительно определенной средней величины. Колебания указанных значений,наблюдаемые вокруг этой средней величины, повторяются периодически при каждом повороте турбины на 360. Устройство удержания турбины, а возможно и система анкерного крепления турбины к полу,должны иметь конструкцию, обеспечивающую их устойчивость не только в отношении воздействий усилий сдвига, но и воздействий общей подъемной силы. Все узлы турбомашины, то есть все ее узлы,включая и систему преобразования механической энергии, передаваемой валом турбины, должны, помимо этого, выдерживать усталостные нагрузки, обусловленные действием вибраций, создаваемых общей подъемной силой, переменной величины. Проблема, однако, усложняется в том случае, когда несколько турбин соединены друг с другом с целью повышения величины производимой мощности. В заявке на международный патент WO 200704581 описана турбомашина, использующая энергию ветра, содержащая несколько ветряных генераторов, закрепленных на одной мачте. Указанные ветряные генераторы не соединены, однако, друг с другом и работают независимо друг от друга. Подобная турбо-1 016975 машина не может быть использована для реализации гидравлической турбомашины ввиду того, что значения подъемных усилий в жидкости, находящейся в состоянии движения, значительно более высокие. Один из аспектов изобретения касается турбомашины с поперечной подачей потока, в которой при ее работе общая величина поперечно действующей подъемной силы, приложенной к устройству удержания турбомашины, в значительной степени равна нулю. Согласно одному из способов реализации изобретения турбомашина содержит по крайней мере первую, вторую, третью и четвертую гидравлические турбины с подъемной силой и с поперечной подачей потока жидкости, причем: первая турбина содержит первый вал вращения, вторая турбина содержит второй вал вращения, причем при этом первая и вторая турбины симметричны одна другой относительно одной плоскости, третья турбина содержит третий вал вращения, соединенный с первым валом вращения посредством первого соединительного механизма, выполненный с возможностью компенсировать пространственных дефектов выравнивания первого и третьего валов вращения; третья турбина образует с первой турбиной первый штабель из турбин, четвертая турбина содержит четвертый вал вращения, соединенный со вторым валом вращения посредством второго соединительного механизма, выполненный с возможностью компенсации пространственных дефектов выравнивания, второго и четвертого валов вращения; третья и четвертая турбины симметричны одна другой относительно указанной плоскости, четвертая турбина образует со второй турбиной второй штабель из турбин. Турбомашина содержит, помимо этого, устройство удержания между собой первого и второго штабелей турбин, содержащее одну общую стойку, симметричную относительно указанной плоскости или стоек, причем каждая из указанных стоек,симметрична относительно указанной плоскости и/или указанных стоек, установленных в свою очередь симметрично относительно указанной плоскости, при этом указанное устройство удержания содержит дополнительно первую и вторую платформы, симметричные относительно указанной плоскости, по крайней мере, в той ее части, которая перпендикулярна указанной плоскости, и расположенные между первой и третьей турбинами и между второй и четвертой турбинами, при этом первый и второй валы вращения присоединены с возможностью вращения к первой платформе, а третий и четвертый валы вращения присоединены с возможностью вращения ко второй платформе. Турбомашина дополнительно содержит устройство управления, приспособленное для постоянного поддержания симметричного расположения между первым и вторым штабелями турбин, относительно указанной плоскости, и постоянного же поддержания одинаковых скоростей вращения первого и второго штабелей турбин, а также постоянного поддержания противоположных направлений вращения турбин в тех случаях, когда первый и второй штабеля турбин погружены в жидкость, находящуюся в состоянии движения. Согласно одному из способов реализации настоящего изобретения по крайней мере одна стойка,симметричная относительно указанной плоскости, выступает вперед за первый и второй штабеля турбин в направлении течения жидкости и образует своего рода форштевень. Первая турбина содержит первые лопатки, соединенные с первым валом вращения. Вторая турбина содержит вторые лопасти, соединенные со вторым валом вращения. Третья турбина содержит третьи лопасти, соединенные с третьим валом вращения. Четвертая турбина содержит четвертые лопасти, соединенные с четвертым валом вращения. Устройство управления выполнено с возможностью вращения первой, второй, третьей и четвертой турбин, причем таким образом, чтобы первая, вторая, третья и четвертая лопатки поднимают поток жидкости в том случае, когда они располагаются ближе других к указанной плоскости. В соответствии со способом реализации настоящего изобретения по крайней мере одна стойка выступает назад за первый и второй штабеля турбин в направлении движения потока жидкости и образует своего рода хвостовое оперение всей конструкции. В соответствии со способом реализации настоящего изобретения первый и второй штабеля турбин имеют конструкцию, приспособленную для приведения в движение входного вала единой системы рекуперации энергии посредством применения трансмиссионного устройства или же первый штабель турбин имеет конструкцию, приспособленную для приведения во вращение входного вала первой системы рекуперации энергии, а второй штабель турбин имеет конструкцию, приспособленную для приведения во вращение входного вала второй системы рекуперации энергии. В соответствии со способом реализации настоящего изобретения турбомашина содержит по крайней мере две боковые стойки, расположенные симметрично относительно указанной плоскости и образующие по крайней мере один диффузор, ориентированный в направлении течения потока, а первый и второй штабеля турбин располагаются между боковыми стойками. В соответствии со способом реализации настоящего изобретения первая и вторая платформы выполнены с возможностью разделять жидкость, находящуюся в состоянии движения, между первой и третьей турбинами и между второй и четвертой турбинами. По крайней мере первая турбина содержит первые лопатки, соединенные с первым валом вращения. Устройство удержания содержит по крайней мере один участок, расположенный напротив первых концов первых лопаток. В соответствии со способом реализации настоящего изобретения турбомашина содержит противомусорное устройство, содержащее параллельные друг другу прутья и/или тонкие пластины, соединенные по крайней мере с одной стойкой и окружающее, по крайней мере, частично, первый и второй штабеля турбин.-2 016975 В соответствии со способом реализации настоящего изобретения турбомашина содержит систему,конструкция которой приспособлена для поворачивания первого и второго штабелей турбин в жидкости,находящейся в состоянии движения. В соответствии со способом реализации настоящего изобретения по крайней мере первая турбина содержит первые лопатки, соединенные с первым валом вращения. Концы первых лопаток соединены посредством первого кольца, вращающегося заодно с первыми лопатками. В соответствии со способом реализации настоящего изобретения первая турбина содержит первые лопатки, соединенные с первым валом вращения. Вторая турбина содержит вторые лопатки, соединенные со вторым валом вращения. Третья турбина содержит третьи лопатки, соединенные с третьим валом вращения. Четвертая турбина содержит четвертые лопатки, соединенные с четвертым валом вращения,причем первые лопатки симметричны вторым лопаткам относительно указанной плоскости, третьи лопатки симметричны четвертым лопаткам относительно указанной плоскости. Первые лопатки, если смотреть на них сверху, сдвинуты в угловом направлении относительно третьих лопаток. В соответствии со способом реализации настоящего изобретения по крайней мере одна стойка сообщается с полой емкостью, причем турбомашина дополнительно содержит средства, по крайней мере,частичного, заполнения указанной емкости жидкостью или ее, по крайней мере, частичного опорожнения. В соответствии со способом реализации настоящего изобретения по крайней мере одна из боковых стоек содержит по крайней мере одну прорезь, простирающуюся в направлении течения потока жидкости. Краткое описание фигур Объекты, их характеристики и преимущества подробно изложены в нижеследующем описании частных примеров, не носящих ограничительного характера, с сопроводительными чертежами, на которых фиг. 1 представляет собой изображение в перспективе примера классической реализации модуля турбины; фиг. 2 - изображение в перспективе примера пары турбомашин согласно изобретению; фиг. 3 - изображения в перспективе примера спаренных колонок; фиг. 4-6 - изображения в перспективе других примеров реализации пары турбомашин согласно изобретению; фиг. 7 и 8 - виды сверху других примеров пар турбомашин; фиг. 9 и 10 представляют собой схематические представления детали примеров соединения между собой двух соседних турбомашин; фиг. 11 - вид, аналогичный тому, который представлен на фиг. 2, представляющий собой пример реализации пары турбомашин, содержащих форштевень и хвостовое оперение; фиг. 12 - частичный пример реализации форштевня; фиг. 13 и 14 - изображения в перспективе примеров реализации спаренных колонок, содержащих устройство генерации электрической энергии; фиг. 15 и 16 - схематические изображения в перспективе примеров реализации пары турбомашин,содержащей устройство снижения взаимодействия между собой соседних модулей турбины, входящих в состав одной и той же турбинной колонны; фиг. 17 - детализированный вид одного из вариантов пары турбомашин, представленный на фиг. 16; фиг. 18 - вид, аналогичный тому, который представлен на фиг. 2, демонстрирующей пример реализации пары турбомашин, содержащей форштевень, хвостовое оперение и боковые стойки; фиг. 19 и 20 - схематические изображения в перспективе примеров реализации спаренных колонок пары турбомашин, которые содержат форштевень, хвостовое оперение и боковые стойки; фиг. 21-23 - схематические изображения в перспективе примеров реализации пар турбомашин, содержащих противомусорное устройство и упорядывающих расход потока на входе и/или на выходе из пары турбомашин; фиг. 24 - изображение в перспективе примера реализации спаренных колонок, содержащих устройство ориентации блока спаренных колонок относительно пола; фиг. 25 - изображение в перспективе детали примера реализации пары турбомашин, содержащей устройство по избежанию образования завихрений на концах крыла; фиг. 26 - изображение в перспективе примера внутренней структуры стойки и фиг. 27 - схематическое изображение в перспективе примера реализации пары турбомашин, включающей в себя форштевень, хвостовое оперение и боковые стойки, снабженные прорезями. Подробное описание Для упрощения описания изобретения одни и те же элементы конструкции обозначаются на разных фигурах одними и теми же ссылочными номерами. В остальной части описания под модулем турбины подразумевается элементарная турбина с поперечной подачей потока, содержащая вал вращения и средства, конструкция которых приспособлена для приведения во вращение вала, в том случае, когда указанные средства погружены в жидкость, находящуюся в состоянии движения в направлении, почти перпендикулярном оси вращения вала. На фиг. 1 показан пример реализации модуля подъемной турбины 1, который соответствует одному-3 016975 из примеров реализации, описанному в европейской заявке на изобретение ЕР 1718863, выданной на имя заявителя. В качестве примера указанный модуль турбины 1 содержит вал вращения 2 и втулку 3, закрепленную на вале вращения 2, из которой выходят рычаги 4. Каждый рычаг 4 несет на себе на стороне,противоположной втулке 3, крыло 5 (или лопатку). Каждое крыло 5, например, в форме буквы "V", может нести на себе на своих концах боковые крылышки 6. Под термином турбинная колонна подразумевается штабель из нескольких модулей турбины, валы вращения которых соединены одни с другими, причем практически в одну линию. Термином колонка называем блок из турбинной колонны и устройства удержания турбинной колонны. Под термином пара модулей турбин подразумевается блок из двух соседних модулей турбины, оси вращения которых в значительной степени параллельны одна другой и не соединены одна с другой. Термином пара турбомашин обозначается блок из одной пары модулей турбин и соединенного с ним устройства удержания. Под термином L1 понимается линия, параллельная среднему вектору скорости потока жидкости,поступающего в пару турбомашин и параллельного осям вращения модулей турбин, входящих в состав пары турбомашин. Термином плоскость Р 1 обозначается плоскость, которая включает в себя линию L1 и которая параллельна осям вращения модулей турбин. Плоскость Р 1 таким образом параллельна осям вращения модулей турбин, входящих в состав пары турбомашин. Термином плоскость Р 2 обозначается плоскость, которая включает в себя оси вращения модулей турбин, входящих в состав пары турбомашин. Термином симметричная пара модулей турбин обозначается совокупность двух модулей турбин, симметричных относительно плоскости Р 1, которая будет называться в этом случае медианной плоскостью симметричной пары. Термином симметричная пара турбомашин или спаренными турбомашинами обозначается блок из одной симметричной пары модулей турбин и устройства удержания модулей турбин,входящих в состав пары модулей турбин, причем само устройство удержания симметрично относительно плоскости Р 1. Термином пары колонок обозначается блок, состоящий из штабеля, включающего в себя несколько пар турбомашин, причем модули турбин, входящих в состав пар турбомашин присоединены один к другому с целью образования двух колонных турбин. Термином симметричная пара колонок или спаренных колонок обозначается блок, состоящий из штабеля нескольких симметричных пар турбомашин. Целью настоящего изобретения является симметричная пара колонок, состоящая из штабеля симметричных пар турбомашин. Каждая симметричная пара турбомашин содержит одно устройство удержания по крайней мере одной пары модулей подъемных турбин с поперечной подачей потока, в которой модули турбин вращаются в направлении, обратном друг другу. Это приводит к аннулированию вследствие эффекта сложения балансов усилий внутри и на уровне устройства удержания, двух общих подъемных сил, равных друг другу и направленных одна навстречу другой, перпендикулярных направлению движения потока жидкости, которые воздействуют, тем не менее, на каждый из двух модулей турбин,входящих в состав этой пары в том случае, когда указанные два модуля турбин погружены в жидкость,находящуюся в состоянии движения. Более конкретно, в случае каждой симметричной пары турбомашин и симметричной пары колонок устройство удержания пары турбомашин содержит, с одной стороны, одну или несколько стоек, которые расположены симметрично относительно плоскости Р 1 и/или которые сами симметричны относительно плоскости P1, a с другой стороны, одну или несколько платформ приблизительно перпендикулярных осям вращения модулей турбин, расположенных по одну и по другую сторону от модулей турбин в направлении осей вращения модулей турбин и несущих на себе шарнирные соединения, способные обеспечить вращение каждого модуля турбин, входящего в состав указанной пары модулей турбин. Настоящее изобретение может применяться в любом типе турбин с поперечной подачей потока. Более конкретно настоящее изобретение может применяться в случае турбин с поперечной подачей потока, в которых каждая турбина содержит лопатки, приводящие во вращение вал под действием подъемных сил. В качестве примера настоящее изобретение может применяться в случае турбин с поперечной подачей потока типа Darrieus и типа Gorlov (например, турбин, описанных в публикации "Helical ТурбинTechnology, том 35, n 3, июль 1998, страницы 175-182) и т.д.) или в случае турбин типа тех, что описаны в европейской заявке на патент ЕР 1718863, выданной на имя заявителя. Фиг. 2 представляет собой схематическое изображение в перспективе примера реализации спаренных турбомашин согласно изобретению, используемых для реализации спаренных колонок. Симметричная пара турбомашин 10 содержит два модуля турбин с поперечной подачей потока 12 А, 12 В. Каждый модуль турбин 12 А, 12 В содержит вал вращения 14 А, 14 В с осью DA, DB и приводные средства 16 А, 16 В,конструкция которых приспособлена для приведения во вращение вала 14 А, 14 В. Приводные средства 16 А, 16 В схематически представлены на фиг. 2 в виде цилиндров. Более конкретно, каждый цилиндр представляет собой оболочку, которая включает в себя приводные средства модуля турбин с поперечной подачей потока, причем ось вращения модуля турбин совмещена с осью вращения цилиндра. Оси DA иDB валов 14 А, 14 В в значительной степени параллельны одна другой. Стрелка 18 обозначает средний вектор скорости входящего потока жидкости, находящейся в состоянии движения, в которую погружены модули турбин 12 А и 12 В. В качестве примера каждый модуль турбин 12 А, 12 В может иметь наружный-4 016975 диаметр от 1 до 10 м. Плоскости P1, P2 и линия L1 представлены сплошными и пунктирными линиями. В настоящем примере модули турбин 12 А и 12 В распределены симметрично относительно плоскости Р 1. Симметричная пара турбомашин 10 содержит устройство удержания 20 модулей турбин 12 А и 12 В. Устройство удержания 20 состоит из двух стоек 22, 24 простирающихся в значительной степени параллельно осям DA и DB. Устройство удержания 20 содержит, помимо прочего, две платформы 46, 48 в значительной степени параллельные одна другой, каждая из которых имеет форму ромба с проемом в центральной части. Каждая платформа 46, 48 в значительной степени перпендикулярна осям вращения DA иDB, прикреплена своими двумя противоположными концами к стойкам 22, 24 и содержит на своих двух других противоположных концах подшипники 50 А, 50 В, в которых установлены с возможностью вращения концы валов 14 А, 14 В, что позволяет обеспечить возможность вращения каждого из модулей турбин 12 А, 12 В, погруженных в жидкость, находящуюся в состоянии движения. Модули турбин 12 А, 12 В удерживаются, таким образом, внутри устройства удержания 20, состоящего из элементов 22, 24, 46 и 48. В настоящем примере реализации изобретения стойка 22 симметрична относительно плоскости Р 1, а стойка 24 симметрична относительно плоскости Р 1. Тем не менее, для того, чтобы входящие в пару турбомашины 10 рассматривались в качестве симметричных, нет необходимости, чтобы стойка 22 была симметрична стойке 24 относительно плоскости Р 2. Стойки 22 и 24 располагаются соответственно до и за плоскостью Р 2 относительно направления течения потока жидкости. Стойки 22, 24 имеют треугольное сечение, острие которого направлено вперед, в том, что касается стойки 22, и назад в том, что касается стойки 24. В качестве примера: на виде сверху модуль турбин 12 А вращается в направлении по часовой стрелке, а модуль турбин 12 В вращается в направлении против часовой стрелки. Тем не менее, модуль турбин 12 А может вращаться в направлении против часовой стрелки, а модуль турбин 12 В может вращаться вращается в направлении по часовой стрелке. В зависимости от направлений вращения модулей турбин 12 А, 12 В, приводные средства 16 А и 16 В модулей турбин 12 А и 12 В поднимают или опускают поток жидкости до уровня расположения медианной плоскости Р 1. Усилия, воздействующие на каждый модуль турбин 12 А, 12 В в том случае, когда они погружены в жидкость, находящуюся в состоянии движения, состоят из усилия сдвига и общего приводного усилия,действующих на уровне каждого модуля турбин 12 А, 12 В. Исходя из симметричности плоскости Р 1 устройства удержания 20 погруженной в жидкость, находящуюся в состоянии движения, и симметричности той же самой плоскости Р 1 модулей турбин 12 А, 12 В (которые вращаются в противоположных направлениях), получаем симметричность течения потока жидкости внутри полной симметричной пары турбомашин 10, состоящей из устройства удержания 20 и пары модулей турбин 12 А, 12 В. Симметричность течения потока жидкости, находящейся в состоянии движения, которое таким образом возникло в недрах и внутри симметричной пары турбомашин 10, приводит к возникновению двух общих подъемных сил мгновенного действия, которые воздействуют на модули турбин 12 А, 12 В, имеют одинаковую силу и направлены друг навстречу другу в направлении, перпендикулярном направлению движения жидкости,находящейся в состоянии движения на входе в устройство. Будучи переданными вглубь платформ 46 и 48, подъемные силы, в целях приложенные к каждому модулю турбин 12 А, 12 В, суммируются и взаимно гасятся на уровни стыка платформ 46 и 48 со стойками 22 и 24. Фиг. 3 представляет собой изображение в перспективе примера реализации изобретения спаренных колонок 52, который соответствует штабелированию нескольких спаренных турбомашин 10, причем соединение между собой двух соседних спаренных турбомашин обеспечивается посредством стоек 22, 24. Модули турбин соединяются между собой, образуя две соседние колонные турбины 53 А, 53 В. Более конкретно, валы вращения двух модулей турбин, соседних в том, что касается их расположения внутри штабеля, соединены одни с другими. Для того, чтобы обеспечить ситуацию, при которой колонные турбины вращались бы в противоположных направлениях, а предпочтительно и с одинаковой скоростью вращения, можно применять механические системы, выполненные, например, на базе зубчатых зацеплений, соединяющие вал вращения турбинной колонны 53 А с валом вращения турбинной колонны 53 В, благодаря чему угловые положения валов вращения колонных турбин 53 А, 53 В будут постоянно связаны одно с другим. Другой возможностью обеспечения указанной ситуации, в том случае, когда каждая турбинная колонна 53 А, 53 В соединена с генератором, который входит в ее состав, является управление скоростью вращения каждой турбинной колонны 53 А, 53 В с помощью тормозной пары генератора, которая входит в его состав. Тормозные пары подбираются в этом случае таким образом, чтобы колонные турбины 53 А, 53 В вращались постоянно в противоположном направлении и с одинаковой скоростью вращения. Фиг. 4 представляет собой схематическое изображение в перспективе другого примера реализации изобретения спаренных турбомашин 30, соответствующих настоящему изобретению, в котором платформы 46, 48 не представлены. По отношению к спаренным турбомашинам 10, стойки 22, 24 соединены между собой посредством элемента 32, играющего одновременно роль элемента перекрытия, препятствующего перемещению жидкости между двух модулей турбин 12 А, 12 В, и усилительного элемента, повышающего прочность на изгиб устройства удержания 20 в плоскости Р 1 с целью обеспечения общего сдвига в направлении L1. Более конкретно, элемент 32 дает возможность отказаться от первого способа,-5 016975 основанного на использовании вибрации устройства удержания 20. Указанный элемент предоставляет возможность, помимо прочего, избежать ситуации, при которой паразитные потоки жидкости, возникающие в одном модуле турбин, не отражаются негативно на работе другого модуля турбин. Устройство удержания 20, используемое для реализации спаренных турбомашин 30, может состоять из одной-единственной механической детали, величина сечения которой представляет собой сумму сечений элементов 20, 24 и 32. Фиг. 5 представляет собой схематическое изображение в перспективе другого примера реализации симметричной пары турбомашин 36, соответствующих настоящему изобретению. По отношению к симметричной паре турбомашин 30 стойки 22, 24 соединены посредством усилительного элемента 37 в форме крестовины, использование которого повышает жесткость устройства удержания 20 и который обеспечивает при всм том частичное перекрытие модуля турбин 12 А относительно модуля турбин 12 В. Фиг. 6 представляет собой схематическое изображение в перспективе другого примера реализации симметричной пары турбомашин 38, соответствующих настоящему изобретению. По сравнению с симметричной парой турбомашин 10, стойки 22, 24 имеют круглое сечение. Устройство удержания 20 содержит, помимо прочего, дополнительную стойку 40, круглого сечения, расположенную, например,вдоль линии пересечения плоскостей Р 1 и Р 2. Преимуществом в использовании стоек круглого сечения по сравнению с другими формами сечений стоек является простота изготовления и поставки стоек круглого сечения. Фиг. 7 и 8 представляют собой виды сверху спаренных турбомашин 54 в том случае, когда модули турбин 12 А, 12 В соответствуют модулю турбин 1, при этом позиция 2 обозначающая на фиг. 1 вал вращения модуля турбин 1, соответствует позициям 14 А и 14 В на других фигурах, на которых представлен модуль турбин указанного типа. На фиг. 7 и 8, модули турбин 12 А, 12 В расположены симметрично относительно плоскости Р 1. Помимо прочего, модули турбин 12 А, 12 В расположены на фиг. 7 таким образом, что модуль турбин 12 А (расположен слева на плоскости Р 1) вращается в направлении против часовой стрелки, а модуль турбин 12 В (расположен справа на плоскости Р 1) вращается в направлении по часовой стрелке в том случае, когда течение жидкости происходит в направлении, представленном стрелкой 18. На фиг. 8, модули турбин 12 А, 12 В расположены таким образом, что модуль турбин 12 А (расположен слева на плоскости Р 1) вращается в направлении по часовой стрелки, а модуль турбин 12 В (расположен справа на плоскости Р 1) вращается в направлении против часовой стрелки в том случае, когда течение жидкости происходит в направлении, представленном стрелкой 18. Как это показано на фиг. 7 и 8, модули турбин 12 А, 12 В продолжают в процессе вращения оставаться в значительной степени симметричными один по отношению к другому относительно плоскости Р 1. В некоторых условиях может потребоваться использование систем сцепления участков вала соседних модулей турбин входящих в состав одной и той же турбинной колонны. Применение подобных сцеплений требует в свою очередь применения спаренных колонок, для которых каждый модуль турбин располагается между двух платформ 46, 48, которые соединены с ним. Фиг. 9 представляет собой пример реализации изобретения гибкой системы сцепления 59, соединяющей валы 14 А двух соседних модулей турбин 12 А, входящих в состав одной и той же турбинной колонны 53 А. Гибкие системы сцепления 59 дают возможность передавать момент вращения между двух соседних модулей турбин, входящих в состав одной и той же турбинной колонны, допуская при этом незначительный эффект их выравнивания На фиг. 9, гибкие системы сцепления 59 расположены между платформами 46 и 48. В силу причин, носящих гидродинамический характер, предпочтительно уменьшать сдвиг между втулками 3 двух соседних модулей турбин 12 А, 12 В входящих в состав одной и той же турбинной колонны 53 А, 53 В. Фиг. 10 представляет собой изображение в перспективе детали из примера реализации изобретения спаренных колонок, для которых расстояние между втулками 3 двух соседних модулей турбин, входящих в состав одной и той же турбинной колонны 53 А, уменьшено по отношению к тому, что представлено на фиг. 9. Система сцепления 59 валов вращения располагается внутри картера, выполненного в виде двух разъмных вкладышей 66, 67, независимо закрепленных на каждой платформе 46, 48. Каждый разъмный вкладыш 66, 67 может иметь форму, профилированную в направлении течения потока жидкости. Указанный вариант за счет того, что он не повышает степень статической определимости сборки,предоставляет возможность обеспечить сближение двух платформ 46, 48, исключая при этом возможность их непосредственного контакта. Каждый из разъмных вкладышей 66, 67 содержит механический орган типа шарнирной связи или подшипника, конструкция которых позволяет обеспечить вращение вала 14 А соответствующего модуля турбин 12 А. Путем установки динамических и статических уплотнений можно обеспечить такую герметичность системы сцепления 59, которая позволит исключить возможность ее контакта с жидкостью, находящейся в состоянии движения. В качестве возможного варианта может рассматриваться и техническое решение, согласно которому системы сцепления 59 будут содержать моноэнергетические уплотнения. Фиг. 11 представляет собой вид, аналогичный тому, который представлен на фиг. 2 для другого примера реализации изобретения спаренных турбомашин 70. По сравнению с примером реализации,представленным на фиг. 2, спаренные турбомашины 70 содержат стойку 72, которая симметрична отно-6 016975 сительно плоскости Р 1 и которая расположена, по отношению к направлению течения потока жидкости,на входе модулей турбин 12 А, 12 В . Стойка 72 содержит корпус 74, ориентированный вперед, продолжение которого имеет относительно заостренную форму. Стойка 72 играет в этом случае роль форштевня. Заостренная форма форштевня 72 предоставляет в частности возможность избежать ситуации, при которой мусор будет собираться возле последнего. Кроме того, форма форштевня 72 предоставляет возможность избежать отрыва потока жидкости на уровне форштевня 72. Помимо прочего, корпус 74 обеспечивает защиту модулей турбин 12 А, 12 В на уровне плоскости Р 1. В частности, в том случае, когда модули турбин 12 А, 12 В расположены таким образом, что крылья 5 поднимают поток вдоль плоскости Р 1 (речь идет о конфигурации, обратной той, которая, представлена на фиг. 11), форштевень 72 играет в этом случае роль экрана, который закрывает крылья при выполнении этой указанной фазы подъема потока. Спаренные турбомашины 70 содержат помимо прочего стойку 80, которая симметрична относительно плоскости Р 1 и которая расположена, по отношению к направлению потока течения жидкости,непосредственно на выходе модулей турбин 12 А, 12 В. Преимуществом этого варианта конструкции является то, что стойка 80 обеспечивает пониженное значение сдвига. Стойка 80 имеет сечение в форме профиля крыла, ребро атаки 82 которого ориентировано вперед, а ребро обтекания 84 ориентировано назад. Стойка 80 играет роль хвостового оперения. Она дает, в частности, позволяет облегчить ориентацию спаренных турбомашин 70 в направлении течения потока жидкости, как это будет описано ниже. Она предоставляет также возможность разделить вихревые следы модулей турбин 12 А, 12 В, которые способны взаимодействовать с основным потоком жидкости и отрицательно влиять на процесс выработки энергии. Фиг. 12 представляет собой пример реализации устройства 138, содержащего переднюю стойку 139 соединенную с форштевнем 72 посредством лонжеронов 140. Передняя стойка 139 может играть роль противомусорного устройства. Как это будет описано более подробно ниже, наружное противомусорное устройство может быть прикреплено к передней стойке 139. Блок, состоящий из форштевня 72 и передней стойки 139, представленный на фиг. 12, может играть роль противомусорного устройства, причем без применения в этом случае форштевня 72 крупных размеров, способного привести к появлению значительных усилий сдвига. Фиг. 13 представляет собой пример реализации изобретения спаренных колонок 21, состоящих из штабеля спаренных турбомашин, имеющих конструкцию, подобную конструкциям спаренных турбомашин 86, представленных на фиг. 11, для которых, помимо прочего, предусмотрены показанные на фиг. 13, два электрогенератора 220 А, 220 В. Электрогенератор 220 А приводится во вращение турбинной колонной 53 А, а электрогенератор 220 В приводится во вращение турбинной колонной 53 В. Каждый электрогенератор 220 А, 220 В содержит систему изменения скорости, имеющую конструкцию, позволяющую изменять отношение между скоростью вращения вала турбинной колонны и скоростью вращения входного вала соединенного с ним электрогенератора, и все это в зависимости от расхода потока жидкости,которая достигает турбинную колонну. Фиг. 14 представляет собой пример реализации спаренных колонок 222 имеющих конструкцию,аналогичную той, которую имеют спаренные колонки 218, за исключением того, что указанная конструкция содержит один-единственный электрогенератор 224, который приводится в действие двумя колонными турбинами 53 А, 53 В. Концы валов вращения колонных турбин 53 А, 53 В присоединены к мощной трансмиссионной системе, выполненной, например, на базе зубчатой ременной или зубчатой передачи, которые приводят во вращение входной вал электрогенератора 224. Трансмиссионная система,обеспечивает, помимо прочего, постоянное поддержание относительных угловых положений турбинной колонны 53 А по отношению к турбинной колонне 53 В. Электрогенератор 224 содержит систему изменения скорости, позволяющую изменять соотношение скоростей вращения валов турбинных колон 53 А,53 В со скоростью вращения входного вала генератора 224 в зависимости от расхода потока жидкости,который достигает турбинные колонны 53 А, 53 В. Электрогенераторы 220 А, 220 В и 224 могут, помимо прочего, снабжать электроэнергией тормозную пару, препятствующую вращению турбинных колон 53 А, 53 В, интенсивность работы которой будет зависеть от величины расхода потока жидкости, который достигнет модули турбин с поперечной подачей потока. В том случае, когда для накопления, а затем преобразования механической энергии, поставляемой каждой турбинной колонной 53 А, 53 В, применяется только один генератор 224, может применяться мощная трансмиссионная система типа зубчатой системы передач, выполненной, в частности, на базе конических шестерен, при этом указанная система позволит, при необходимости, применить для обеспечения нормальной работы генератора 224 коэффициент повышения передаточного отношения между скоростью вращения турбинных колонн и скоростью вращения вала, расположенного на входе генератора. Указанная простая система зубчатой передачи может быть также, что является преимуществом рассматриваемой конструкции, заменена более мощными трансмиссионными системами, такими, например,как системы типа коробки передач дифференциального типа. Системы дифференциального типа могут представлять особый интерес в том случае, когда, при применении в рассматриваемой системе только одного электрогенератора, две турбинные колонны работают в слегка асимметричном режиме и имеют-7 016975 не полностью синхронизованные скорости вращения. В примерах реализации, представленных на фиг. 13 и 14, электрогенераторы 220 А, 220 В и 224 расположены на вершинах турбинных колонн 53 А, 53 В. В порядке возможного варианта может рассматриваться и техническое решение, согласно которому электрогенераторы 220 А, 220 В и 224 будут располагаться в основании турбинных колонн 53 А, 53 В. Несмотря на то что примеры спаренных колонок были приведены в отношении преобразования кинетической энергии потоков морской или речной воды в электроэнергию, само собой разумеется, что настоящее изобретение может применяться и для преобразования кинетической энергии потоков морской или речной воды в совсем иные виды энергии. Так, в качестве примера: турбомашины конструкций,соответствующих рассматриваемому изобретению, могут использоваться и для приведения в действие насосных установок или систем производства водорода и т.д. Фиг. 15 представляет собой вид, аналогичный тому, который был представлен на фиг. 11, демонстрирующей спаренные турбомашины 143, на которой каждая платформа 46, 48 состоит из сплошной плиты, соединенной, в настоящем примере, с форштевнем 72 и с хвостовым оперением 80 и содержит подшипники 50 А, 50 В, в которых размещены валы вращения 14 А, 14 В модулей турбин 12 А, 12 В. Подобный пример реализации изобретения предоставляет возможность полностью исключить возможные взаимодействия двух соседних модулей турбин, входящих в состав одной и той же турбинной колонны. Фиг. 16 представляет собой вид, аналогичный тому, который представлен на фиг. 15, демонстрирующей спаренные турбомашины 144, на которой каждая платформа 46, 48 содержит два кольцеобразных участка 145 А, 145 В, 146 А, 146 В. Каждый кольцеобразный участок расположен напротив концов крыльев 5 модулей турбин 12 А, 12 В, причем он располагается таким образом, что при вращении последних каждый конец крыла, возможно содержащий оконечное крылышко 6, постоянно перемещается все ближе к кольцеобразному участку 145 А, 145 В, 146 А, 146 В. Кольцеобразные участки 145 А, 145 В, 146 А,146 В дают возможность снизить интенсивность взаимодействия двух соседних модулей турбин, входящих в состав одной и той же турбинной колонны, а, более конкретно, они играют роль оконечных крылышек, так как способствуют прерыванию завихрений на конце крыла. Фиг. 17 представляет собой вид сбоку и в частичном разрезе кольцеобразного участка 146 В. На фигуре представлен также конец крыла 5 модуля турбин 12 В без оконечных крылышек 6. Кольцеобразный участок 146 В может содержать также и плоские участки поверхности 147, расположенные напротив концов крыльев модуля турбин, которые стыкуются между собой посредством криволинейных участков 148. Криволинейные участки 148 имеют конструкцию, обеспечивающую возможность снижения размера сдвига, обусловленного действием кольцеобразного участка 146 В в направлении течения потока жидкости. Фиг. 18 представляет собой вид, аналогичный тому, который представлен на фиг. 11, демонстрирующей спаренные турбомашины 88 и содержащей помимо форштевня 72 и хвостового оперения 80, две боковые стойки 90 А, 90 В, закрепленные на платформах 46, 48. Боковые стойки 90 А, 90 В расположены симметрично относительно плоскости Р 1 и способствуют удержанию потока жидкости на уровне каждого модуля турбин 12 А, 12 В, снабженных с форштевнем 72 и хвостовым оперением 80. Поток жидкости удерживается на уровне модулей турбин 12 А, 12 В. За пределами каждого модуля турбин 12 А, 12 В поток жидкости устремляется в расходящийся участок, образующийся в результате постепенного удаления боковых стоек 90 А, 90 В от плоскости Р 1, вплоть до места расположения их ребер обтекания 91 А, 91 В. В качестве примера: концы крыльев 5 каждого модуля турбин 12 А, 12 В располагаются напротив одного из кольцеобразных участков 145 А, 145 В, 146 А и 146 В. В указанном примере сходящийся участок на входе в модуль турбин 12 А, 12 В у каждого модуля турбин 12 А, 12 В частично закрывает в месте, расположенном напротив отвесно падающего потока, ту часть зоны модуля турбин 12 А, 12 В, которая располагается вблизи боковой стойки 90 А, 90 В. По этой причине направление вращения модулей турбин 12 А, 12 В может быть противоположным тому, что представлено на фиг. 18. Фиг. 19 представляет собой пример реализации спаренных колонок 55, соответствующих штабелю спаренных турбомашин 56, аналогичных спаренным турбомашинам 88, в которых модули турбин соответствуют модулю турбин 1, представленному на фиг. 1. У спаренных колонок 55 крылья 5 модуля турбин 12 А, 12 В сдвинуты в направлении штабеля в угловом направлении, например, под углом в 40 относительно крыльев соседнего модуля турбин, входящего в состав одной и той же турбинной колонны 53 А,53 В. В качестве примера: у каждого модуля турбин 12 А, 12 В, концы крыльев 5 расположены напротив платформ 46, 48, состоящих из сплошных плит, как это показано на фиг. 15. Стойки 90 А, 90 В расположены касательно по отношению к модулям турбин 12 А, 12 В, тем не менее, они остаются симметричными по отношению к плоскости Р 2. Боковые стойки 90 А, 90 В не закрывает в этом случае модули турбин 12 А, 12 В. Ширина, обеспечиваемая внутренним профилем стойки 90 А, 90 В, в этом случае резко снижается при приближении к модулю турбин 12 А, 12 В в направлении внутреннего течения жидкости, с тем,чтобы вблизи указанного модуля сохранять уже постоянную величину, затем на выходе из модуля турбин 12 А, 12 В, ширина постепенно возрастает, образуя нечто вроде диффузора. Указанные боковые стойки могут, таким образом, иметь форму крыла типа NACA, Eppler, Wortmann, и т.д., имеющего возможно значительную кривизну. Тот факт, что стойки 90 А, 90 В значительно удаляются одна относительно дру-8 016975 гой на выходе из модулей турбин 12 А, 12 В, позволяет увеличить эффективное сечение потока жидкости,проходящего через спаренные турбомашины 55. Указанное техническое решение, как и решение, представленное на фиг. 18, наиболее приспособлено для работы с односторонним движением потока. Фиг. 20 представляет собой пример спаренных колонок 95, образованных в результате штабелирования спаренных турбомашин 96, для которых стойки 22, 24 и элемент 32 выполняются в виде моноблока, а спаренные турбомашины 96 содержат, помимо прочего, как и в случае спаренных турбомашин 88,представленных на фиг. 18, боковые стойки 90 А, 90 В. Помимо прочего, каждая боковая стойка 90 А, каждая боковая стойка 90 В и каждая стойка 24 симметричны относительно плоскости Р 2. По этой причине,каждая из спаренных турбомашин 96 может работать идентичным образом при противоположных направлениях движения потоков, сохраняя при этом, по существу, постоянное направление потоков жидкости в случае с морскими потоками. В примере, представленном на фиг. 20, стойки 22, 24 имеют конструкцию, продолжением которой служат полые структуры 97, которые играют роль форштевня и хвостового оперения. Кроме того, боковые стойки 90 А, 90 В и элемент 32 располагаются, по существу, касательно к модулям турбин 12 А, 12 В, сохраняя при этом симметричность относительно плоскости Р 2. Ширина, обеспечиваемая внутренним профилем стойки 90 А, 90 В, постепенно уменьшается в этом случае при приближении к модулю турбин 12 А, 12 В, в непосредственной близости от которого она сохраняет уже постоянную величину, затем на выходе из модуля турбин 12 А, 12 В, ширина начинает уже возрастать, как об этом уже упоминалось выше, с образованием некоего подобия равномерного конфузорадиффузора. Фиг. 21 представляет собой вид, аналогичный тому, который представлен на фиг. 11, демонстрирующей спаренные турбомашины 116, содержащие помимо форштевня 72 и хвостового оперения 80, еще и входное противомусорное устройство 106 А, 106 В и выходное противомусорное устройство 118 А,118 В, предусмотренные для каждого модуля турбин 12 А, 12 В. Каждое входное противомусорное устройство 106 А, 106 В содержит тонкие, параллельные пластинки, простирающиеся на входе в модуль турбин 12 А, 12 В, причем один конец каждой тонкой пластины прикреплен к форштевню 72, а противоположный их конец прикреплен к стойкам 110 А, 110 В, при этом стойки 110 А, 110 В прикреплены к платформам 46, 48. Тонкие пластинки 108 имеют изогнутую форму, что необходимо для облегчения опрокидывания противомусорного устройства и соскальзывания с него мусора, а также для улучшения удаления мусора. Кроме того, тонкие пластинки 108 дают возможность упорядочить течение потока жидкости. Защитные решетки могут прикрепляться к входному противомусорному устройству 106 А, 106 В с тем,чтобы избежать, например, столкновения рыб с модулями турбин 12 А, 12 В. В порядке возможного варианта может рассматриваться и техническое решение, согласно которому тонкие пластинки 108 будут заменяться изогнутыми трубами. Каждое выходное противомусорное устройство 118 А, 118 В содержит тонкие, параллельные друг другу пластинки 120, простирающиеся непосредственно на выходе из модуля турбин 12 А, 12 В, при этом конец каждой тонкой пластинки прикреплен к хвостовому оперению 80, а противоположный конец прикреплен к стойкам 122 А, 122 В, а стойки 122 А, 122 В прикреплены в свою очередь к платформам 46, 48. Выходные противомусорные устройства 118 А, 118 В дают возможность избежать ситуаций, при которых мусор может достигать модулей турбин 12 А, 12 В с выходной стороны,в частности в случае появления потоков, отличающихся низким расходом. Противомусорные устройства дают также возможность упорядочить течение потока жидкости на выходе из симметричной пары турбомашин 116, что, в частности, может представлять интерес в том случае, когда другая симметричная пара турбомашин располагается на выходе. Помимо прочего, как. это будет описано ниже, можно предусмотреть наличие устройства, обеспечивающего возможность вращения блока из симметричной пары турбомашин вокруг оси, параллельной осям вращения DA и DB. Это может представлять интерес, например, при проведении чистки входного противомусорного устройства 106 А, 106 В непосредственно самим потоком жидкости, путем поворота спаренных турбомашин более,чем на сотню градусов. В указанном случае, при выполнении фазы очистки, выходные противомусорные устройства 118 А, 118 В играют роль входных противомусорных устройств 106 А, 106 В. Фиг. 22 представляет собой вид, аналогичный тому, который представлен на фиг. 21, демонстрирующей спаренные турбомашины 128, на котором боковые стойки 110 А, 110 В, 122 А, 122 В заменены стойками 130 А, 130 В, которые имеют в значительной степени форму боковых стоек 90 А, 90 В турбомашины 88, представленной на фиг. 18. По сравнению с входным противомусорным устройством 106 А,106 В, представленным на фиг. 21, входные противомусорные устройства 106 А, 106 В, представленные на фиг. 22, имеют, в месте расположения форштевня 72, более заостренную форму. Указанная особенность конструкции позволяет уменьшить риск прилипания мусора и облегчает его удаление. В порядке возможного варианта может рассматриваться и техническое решение, согласно которому боковые стойки 130 А, 130 В не будут присоединяться непосредственно к платформам 46, 48, а присоединяться только к противомусорным устройствам 106 А, 106 В, 118 А, 118 В. Фиг. 23 представляет собой вид, аналогичный тому, который представлен на фиг. 21, которая демонстрирует спаренные турбомашины 134, на котором форштевень 72 и хвостовое оперение 80 заменены стойками 135, 136, имеющими форму стоек 22, 24 спаренных турбомашин 10, представленных на фиг. 2. Тонкие пластинки 108 входных противомусорных устройств 106 А, 106 В соединены между собой-9 016975 и только после этого прикреплены к концам стоек 130 А, 130 В. Точно также тонкие пластинки 120 выходных противомусорных устройств 118 А, 118 В соединены между собой и только после этого присоединены к концам стоек 130 А, 130 В. В порядке возможного варианта может рассматриваться и техническое решение, согласно которому стойки 135, 136 будут вообще отсутствовать. Механическая прочность турбомашины обеспечивается в этом случае за счет боковых стоек 130 А, 130 В. Такая конструкция предоставляет возможность использовать спаренные колонки независимо от направления вращения модулей турбин 12 А, 12 В. На фиг. 23, стойки 130 А, 130 В не закрывают модули турбин 12 А, 12 В, как это имеет место на фиг. 22, а расположены таким образом, что ширина, обеспечиваемая стойками 130 А, 130 В постепенно увеличивается на выходе из модуля турбин 12 А, 12 В, в результате чего образуется подобие диффузора. Тот факт, что стойки 130 А, 130 В значительно удаляются друг от друга на выходе из модулей турбин 12 А, 12 В, дает возможность увеличить эффективное сечение потока жидкости, проходящего через спаренные турбомашины 134. Каждая из указанных боковых стоек может, таким образом, иметь форму крыла, представленную на фиг. 19. Фиг. 24 представляет собой изображение в перспективе примера реализации спаренных колонок 196, соответствующего штабелированию спаренных турбомашин 88, типа тех, которые представлены на фиг. 19, для которых на рассматриваемой фигуре предусмотрено устройство позиционирования 198 колонок. В качестве примера: в каждой спаренной турбомашине, входящей в состав спаренных колонок 196, плоскости Р 1 и Р 2 расположены вертикально. Устройство позиционирования 198 содержит верхнюю платформу 202, имеющую в настоящем примере реализации изобретения форму диска, на котором установлено устройство удержания спаренных турбомашин, расположенных в верхней части спаренных колонок. Спаренные колонки 196 содержат нижнюю платформу 204, имеющую в настоящем примере реализации изобретения форму диска, на котором установлено устройство удержания спаренных турбомашин, размещенных в основании спаренных колонок. Участок вала 208 с осью Е выступает от платформы 202 вверх, а участок вала 210 с осью Е' выступает, начиная с платформы 204, вниз. Участок вала 210 может быть установлен с возможностью свободного вращения на уровне нижнего, не представленного на фигуре и прикрепленного к полу, сборника. Участок вала 210 также может быть установлен с возможностью свободного вращения на уровне верхнего сборника (не показан), зафиксированного относительно земли, например, посредством балок или тросов, также не представленных на рассматриваемой фигуре. Оси Е и Е' совмещены таким образом, что обеспечивают возможность вращения блока спаренных колонок 196 относительно земли. В качестве возможного варианта может рассматриваться и техническое решение, согласно которому в рассматриваемой конструкции будет применяться только нижняя платформа 204. Приведение во вращение спаренных колонок 196 может быть выполнено и без применения моторизованного привода посредством лишь одних только хвостовых оперений 80 спаренных турбомашин, которые естественно будут стремиться удерживать линию L1 параллельной направлению входящего потока. Можно, таким образом, специально предусмотреть, чтобы спаренные колонки 196 располагали возможностью самостоятельно вращаться для поддержания параллельности линии L1 входящему потоку в том случае, если он изменен. Указанное самовращение спаренных колонок может также обеспечиваться и за счет размещения осей вращения Е или Е' на входе двух результирующих сил, каждая из которых воздействует на боковые стойки и не проходит через их соответствующие центры давления. В том случае, когда спаренные турбомашины, входящие в состав спаренных колонок, снабжены входными противомусорными устройствами 106 А, 106 В, можно также вращать спаренные колонки для облегчения очистки этих входных противомусорных устройств 106 А, 106 В. Фиг. 25 представляет собой детализированный вид в перспективе примера реализации спаренных турбомашин 172, снабженных платформами 46, 48, которые имеют ту же форму, что и платформы, представленные на фиг. 15, с единственной только разницей, что они могут выполняться со сквозными проемами. Проемы 170 распределяются в этом случае равномерным образом по площади каждой платформы 46, 48. Концы крыльев 5, расположенные относительно модуля турбин с одной и той же стороны, могут быть соединены друг с другом посредством кольца 94, выделенного на фиг. 25 черным цветом. Кольца 94 расположены напротив некоторых из проемов 170, что предоставляет возможность снизить гидравлическое трение при перемещении колец 94, с одновременным снижением взаимодействия двух соседних модулей турбин, входящих в состав одной и той же турбинной колонны. Интервал 173 предусмотрен между кольцами 94 модулей турбин 12 В и соответствующей платформой 48. Может оказаться выгодным уменьшить сечение подобного кольца 94 таким образом, чтобы его ширина несколько превышала толщину лопатки 5. Кольцо 94 будет в этом случае носить название проволочного. На подобном проволочном кольце можно будет также установить, но только на уровне концов лопаток 5, конечные крылышки(winglets), которые будут таким образом образовывать на проволочном кольце первоначальной конструкции местные расширения. Кольца 94 предоставляют возможность повысить сопротивляемость модуля турбин 12 В усталостным нагрузкам, обусловленным действием циклических нагрузок. Как правило,модули турбин 12 А, 12 В, снабженные кольцами 94, могут использоваться в комплекте с любым типом платформ 46, 48, то есть платформ, соответствующих типу сплошных плит, возможно имеющих сквозные проемы, а также платформ ромбовидной формы, платформ, содержащих кольцеобразный участок- 10016975 напротив колец 94 и т.д. Фиг. 26 представляет собой пример реализации форштевня 72, в котором сам форштевень 72 выполнен в виде полого резервуара, способного заполняться, по крайней мере, частично, жидкостью. Такая конструкция позволяет облегчить монтаж/демонтаж спаренных колонок. Турбомашина содержит в этом случае средства дистанционного включения, конструкция которых приспособлена для того, чтобы в том случае, когда резервуар погружен в жидкость, заполнять, по крайней мере, частично, указанный резервуар и/или опорожнять его также, по крайней мере, частично. Предыдущий пример, касающийся полого форштевня 72 может также применяться и для работы с другими, описанными выше, типами стоек (такими, как хвостовое оперение 80, боковые стойки 90 А, 90 В, 130 А, 130 В). В момент достижения отвесно падающим потоком спаренных турбомашин, он разделяется на отдельные внутренние или осевые потоки, которые приводят в движение модули турбин, а также на внешние потоки, которые огибают спаренные турбомашины. Фиг. 27 представляет собой схематическое изображение в перспективе другого примера реализации симметричной пары турбомашин 99, соответствующих настоящему изобретению. В случае спаренных турбомашин 88, представленных на фиг. 18, каждая из боковых стоек 90 А, 90 В спаренных турбомашин 99 содержит прорези 100, позволяющие создавать поперечные потоки между потоками, внешними по отношению к указанным стойкам 90 А, 90 В, и внутренними отвесно падающими потоками, которые приводят во вращение каждый модуль турбин 12 А, 12 В. Указанные поперечные потоки обусловлены существованием внешних потоков и соединяются с внутренними потоками. Они формируются внутри прорезей 100 каждого модуля турбин 12 А, 12 В и идут вплоть до задних краев указанных прорезей 100. Предпочтительно, чтобы указанные прорези отсутствовали напротив тех зон модуля турбин, в которых располагаются системы, соединяющие лопатки с валом вращения модуля турбин, что необходимо для того,чтобы поперечные потоки не повышали те усилия сдвига, которые воздействуют на указанные соединительные системы. По этой причине может представлять интерес техническое решение, предусматривающее наличие двух прорезей 100, отделяющих центральный участок 101 от стойки 90 В, закрывающей часть модуля турбин 12 В, в которой располагаются рычаги 4 модуля турбин 12 В. Можно предусмотреть также вместо двух прорезей 100 некоторое парное, более значительное количество прорезей 100. Таким образом, в каждом из модулей турбин 12 А, 12 В можно снизить как описанное выше отклонение давления за счет изменения толщины прорези 100, так и риск возникновения кавитации. Осевое течение потока на выходе из спаренных турбомашин 99 оказывается, таким образом, упорядоченным,что предоставляет возможность обеспечить, в частности, менее бурный контакт внутренних и внешних потоков, встречающихся на выходе из задних кромок 91 А, 91 В боковых стоек 90 А, 90 В. И, наконец, в зоне нахождения стоек 90 А, 90 В, расположенной вблизи осевого потока жидкости, в которой, при отсутствии указанной прорези 100, лопатки 5 передают валу 2 модуля турбин 12 А, 12 В либо небольшой по величине момент вращения, либо момент сопротивления, наличие прорези 100 приводит к возникновению дополнительного потока, оказывающего влияние на внутренний пограничный слой, который формируется на поверхности боковых стоек и который может как привести к локальному возникновению момента вращения, так и способствовать повышению общей производительности модуля турбин 12 А,12 В. В том случае, когда площадь морской или речной акватории, пересекаемой потоком, по своему размеру значительна, можно сформировать из нескольких спаренных колонок своего рода целую флотилию. Разумная расстановка спаренных колонок такой флотилии даст возможность оптимизировать производство энергии на уровне каждой из симметричных пар колонок. Выше были описаны различные способы реализации настоящего изобретения. Различные варианты и модификации изобретения представлены таким образом вниманию специалистов, работающих в рассматриваемой области техники. При этом некоторые описанные выше варианты, приведенные в частных примерах реализации изобретения, могут комбинироваться при необходимости с вариантами, приведенными в других примерах реализации. Так, в качестве примера: представленные на фиг. 24 платформы 202, 204 могут применяться и на спаренных колоннах, представленных на фиг. 19 и 20. Кроме того, несмотря на то, что настоящее изобретение было описано для случаев спаренных турбомашин, содержащих две турбины с поперечной подачей потока и с раздельными параллельными осями, вращающимися в противоположных направлениях, вполне очевидно, что настоящее изобретение может применяться также и в случае турбомашины, содержащей некоторое парное количество турбин с параллельными раздельными осями, удерживаемыми в нужном положении посредством одного общего устройства удержания, при этом одна половина турбины будет вращаться в одном направлении, а другая половина турбин в противоположном. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Турбомашина (52; 55), содержащая по крайней мере первую, вторую, третью и четвертую подъемные гидравлические турбины (12 А,12 В) с поперечной подачей потока, при этом первая турбина (12 А) содержит первый вал вращения (14 А),- 11016975 вторая турбина содержит второй вал вращения (14 В), первая и вторая турбины (12 В) симметричны одна другой относительно плоскости (Р 1), третья турбина содержит третий вал вращения, соединенный с первым валом вращения посредством первого соединительного механизма (59), выполненного с возможностью компенсировать пространственные дефекты выравнивания момента вращения первого и третьего валов, третья турбина образует с первой турбиной первый штабель турбин (53 А), четвертая турбина содержит четвертый вал вращения, соединенный со вторым валом вращения посредством второго устройства соединительного механизма (59), выполненного с возможностью компенсировать пространственные дефекты выравнивания момента вращения второго и четвертого валов, при этом третья и четвертая турбины симметричны одна другой относительно указанной плоскости Р 1, при этом четвертая турбина образует со второй турбиной второй штабель турбин (53 В); устройство удержания (20) первого и второго штабелей турбин, содержащее по крайней мере одну стойку (22, 24), ось симметрии которой совпадает с плоскостью (Р 1), а ее продольная ось параллельна осям вращения валов, причем устройство удержания дополнительно содержит первую и вторую платформы (46, 48), оси симметрии которых совпадают с указанной плоскостью (Р 1), и при этом первая и вторая платформы (46, 48) расположены между первой и третьей турбинами и между второй и четвертой турбинами, при этом первый и второй валы вращения соединены с возможностью вращения с первой платформой (46), а третий и четвертый валы вращения соединены с возможностью вращения со второй платформой (48); и устройство управления (220 А, 220 В, 224), выполненное с возможностью постоянно поддерживать симметричность между первым и вторым штабелями турбин относительно указанной плоскости и сохранять постоянные скорости вращения первого и второго штабелей турбин в противоположных направлениях в том случае, когда первый и второй штабеля турбин погружены в жидкость, находящуюся в состоянии движения. 2. Турбомашина согласно п.1, в которой по крайней мере одна стойка (72), ось симметрии которой совпадает с плоскостью (Р 1), простирается на входе в первый и второй штабеля турбин (53 А, 53 В) относительно направления движения потока жидкости и образует форштевень; причем первая турбина (12 А) содержит первые лопатки (5), соединенные с первым валом вращения (14 А); причем вторая турбина(12 В) содержит вторые лопатки (5), соединенные со вторым валом вращения (14 В); в которой третья турбина содержит третьи лопатки, соединенные с третьим валом вращения; причем четвертая турбина содержит четвертые лопатки, соединенные с четвертым валом вращения; причем устройство управления(220 А, 220 В, 224) выполнено с возможностью вращения первой, второй, третьей и четвертой турбин таким образом, чтобы первая, вторая, третья и четвертая лопатки поднимали поток указанной жидкости в том случае, когда они наиболее близки к указанной плоскости. 3. Турбомашина согласно п.1 или 2, в которой по крайней мере одна стойка (80) установлена на выходе из первого и второго штабелей турбин по направлению движения потока жидкости и образует своего рода хвостовое оперение. 4. Турбомашина согласно любому из пп.1-3, в которой первый и второй штабеля турбин (53 А, 53 В) выполнены с возможностью приводить в движение единый входной вал (224) системы рекуперации энергии посредством трансмиссионного устройства или в которой первый штабель турбин (53 А) выполнен с возможностью приводить во вращение входной вал (220 А) первой системы рекуперации энергии, а второй штабель турбин (53 В) выполнен с возможностью приводить во вращение входной вал (220 В) второй системы рекуперации энергии. 5. Турбомашина согласно любому из пп.1-4, содержащая по крайней мере две боковые стойки (90 А,90 В; 130 А, 130 В), расположенные симметрично относительно указанной плоскости (Р 1) и образующие по крайней мере один диффузор, ориентированный в направлении течения жидкости, причем первый и второй штабеля турбин (53 А, 53 В) располагаются между боковыми стойками. 6. Турбомашина согласно любому из пп.1-5, в которой первая и вторая платформы (46, 48) выполнены с возможностью разделять жидкость, находящуюся в состоянии движения, между первой и третьей турбинами (12 А) и между второй и четвертой турбинами (12 В), причем, по крайней мере, первая турбина(12 А) содержит первые лопатки (5), соединенные с первым валом вращения (14 А), причем устройство удержания (20) содержит по крайней мере один кольцеобразный участок (145 А, 145 В), расположенный напротив первых концов первых лопаток (5). 7. Турбомашина согласно любому из пп.1-6, содержащая противомусорное устройство (106 А, 106 В; 118 А, 118 В), содержащее в свою очередь прутья и/или тонкие пластинки, расположенные параллельно относительно друг друга (108; 120), соединенные по крайней мере с одной стойкой (72, 80) и окружающие, по крайней мере, частично первый и второй штабеля турбин (53 А, 53 В). 8. Турбомашина согласно любому из пп.1-7, содержащая устройство позиционирования (198), выполненное с возможностью облегчения поворота первого и второго штабелей турбин (53 А, 53 В) внутри жидкости, находящейся в состоянии движения. 9. Турбомашина согласно любому из пп.1-8, в которой, по крайней мере, первая турбина (12 А) содержит первые лопатки (5), соединенные с первым валом вращения (14 А), причем концы первых лопаток(5) соединены друг с другом посредством первого кольца (94), вращающегося заодно с первыми лопат- 12016975 ками. 10. Турбомашина согласно любому из пп.1-9, в которой первая турбина (12 А) содержит первые лопатки (5), соединенные с первым валом вращения (14 А), вторая турбина (12 В) содержит вторые лопатки(5), соединенные со вторым валом вращения (14 В), третья турбина содержит третьи лопатки, соединенные с третьим валом вращения, четвертая турбина содержит четвертые лопатки, соединенные с четвертым валом вращения, причем первые лопатки симметричны вторым лопаткам относительно плоскости(Р 1), третьи лопатки симметричны четвертым лопаткам относительно плоскости (Р 1), причем первые лопатки, в виде сверху, сдвинуты в угловом направлении относительно третьих лопаток. 11. Турбомашина согласно любому из пп.1-10, в которой по крайней мере одна стойка (72) сообщается с полой емкостью, причем турбомашина дополнительно содержит средство, по крайней мере, для частичного заполнения емкости жидкостью или частичного опорожнения этой емкости. 12. Турбомашина согласно п.5, в которой по крайней мере одна из боковых стоек (90 А, 90 В) содержит по крайней мере одну прорезь (100), проходящую в направлении течения потока жидкости.

МПК / Метки

МПК: F03B 17/06

Метки: подъемной, величиной, потока, подачей, гидравлическими, турбомашина, турбинами, общей, силы, жидкости, поперечной, уменьшенной

Код ссылки

<a href="https://eas.patents.su/20-16975-turbomashina-s-gidravlicheskimi-turbinami-s-poperechnojj-podachejj-potoka-zhidkosti-i-s-umenshennojj-velichinojj-obshhejj-podemnojj-sily.html" rel="bookmark" title="База патентов Евразийского Союза">Турбомашина с гидравлическими турбинами с поперечной подачей потока жидкости и с уменьшенной величиной общей подъемной силы</a>

Предыдущий патент: Контейнер с двойным шарнирным соединением

Следующий патент: Приводной клиновой захват

Случайный патент: Гербицидные композиции на основе 3-фенилурацилов и 3-сульфонилизоксазолинов