Способ формования волокна из жидкой матрицы, устройство для производства нановолокон электростатическим методом формования волокна из жидкой матрицы и волокнообразующий электрод для такого устройства

Номер патента: 16331

Опубликовано: 30.04.2012

Авторы: Стромски Вит, Ковац Мартин, Цмелик Ян, Марес Ладислав, Мали Мирослав, Якубек Франтисек, Познер Ян, Трдлицка Ян, Петрас Давид

Формула / Реферат

1. Способ формования нановолокна из жидкой матрицы (38) в электростатическом поле между по крайней мере одним волокнообразующим электродом (3) и противоположно расположенным осадительным электродом (4), при котором формование волокна осуществляют из жидкой матрицы (38) с поверхности струны (310), находящейся напротив осадительного электрода (310) и образующей активную волокнообразующую зону (3100), отличающийся тем, что струну (310) устанавливают неподвижно или с возможностью совершать прерывистое или непрерывное движение в направлении своей длины, при этом жидкую матрицу (38) наносят на струну (310) в направлении длины струны (310) в активной волокнообразующей зоне (3100) подвижным наносящим средством или наносят при движении струны в направлении ее длины наносящим средством, установленным неподвижно и расположенным в направлении движения струны перед активной волокнообразующей зоной (3100).

2. Способ по п.1, отличающийся тем, что жидкую матрицу (38) наносят на неподвижную струну (310) в активной волокнообразующей зоне (3100) в электростатическом поле в процессе формования волокна, при этом жидкую матрицу (38), обедненную в процессе формования волокна и/или под действием окружающей среды, по мере необходимости стирают со струны (310).

3. Способ по п.2, отличающийся тем, что жидкую матрицу (38) наносят на стоящую струну (310) в активной волокнообразующей зоне (3100) в электростатическом поле через выбираемые интервалы, а в других выбираемых интервалах со струны (310) стирают обедненную жидкую матрицу (38).

4. Способ по п.3, отличающийся тем, что стирание обедненной жидкой матрицы (38) со струны осуществляют перед нанесением жидкой матрицы (38) на струну.

5. Способ по п.4, отличающийся тем, что стирание осуществляют перед каждым нанесением жидкой матрицы (38).

6. Способ по любому из пп.2-5, отличающийся тем, что стирание обедненной жидкой матрицы (38) со струны в активной волокнообразующей зоне (3100) в случае использования волокнообразующих электродов (3), содержащих несколько активных волокнообразующих зон (3100) струн (310), расположенных рядом в одной плоскости, осуществляют одновременно на нескольких активных волокнообразующих зонах (3100) струн, при этом между последовательно расположенными стираемыми активными волокнообразующими зонами (3100) струн всегда находится по крайней мере одна активная волокнообразующая зона (3100) струны с нанесенной жидкой матрицей (38), из которой формуются волокна.

7. Способ по п.1, отличающийся тем, что при прерывистом движении струны (310) жидкую матрицу (38) наносят на струну в активной волокнообразующей зоне (3100) в электростатическом поле в ходе процесса формования волокна.

8. Способ по п.7, отличающийся тем, что жидкую матрицу (38) наносят на струну при движении струны (310) в направлении ее длины.

9. Способ по п.7, отличающийся тем, что жидкую матрицу (38) наносят на неподвижную струну.

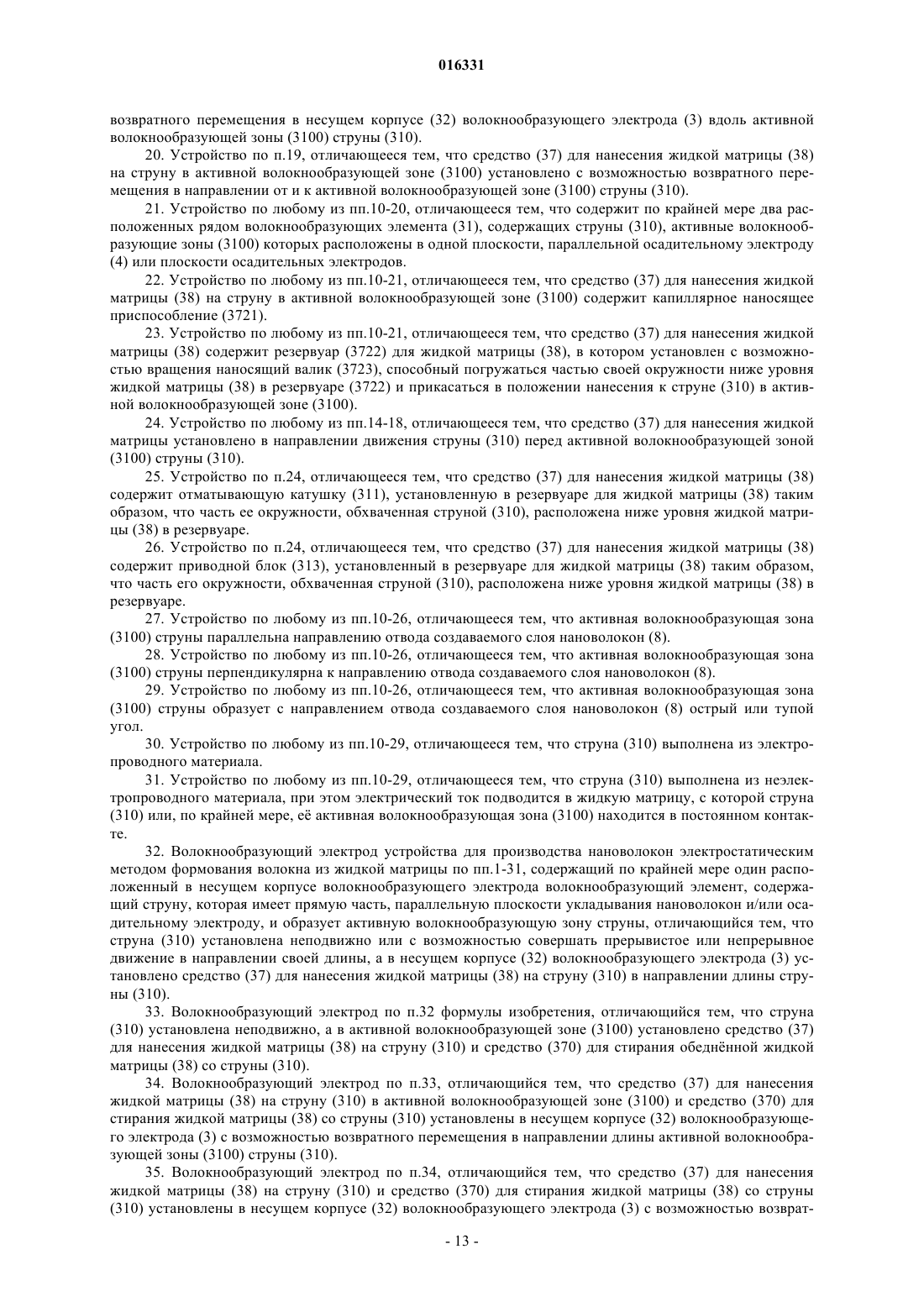

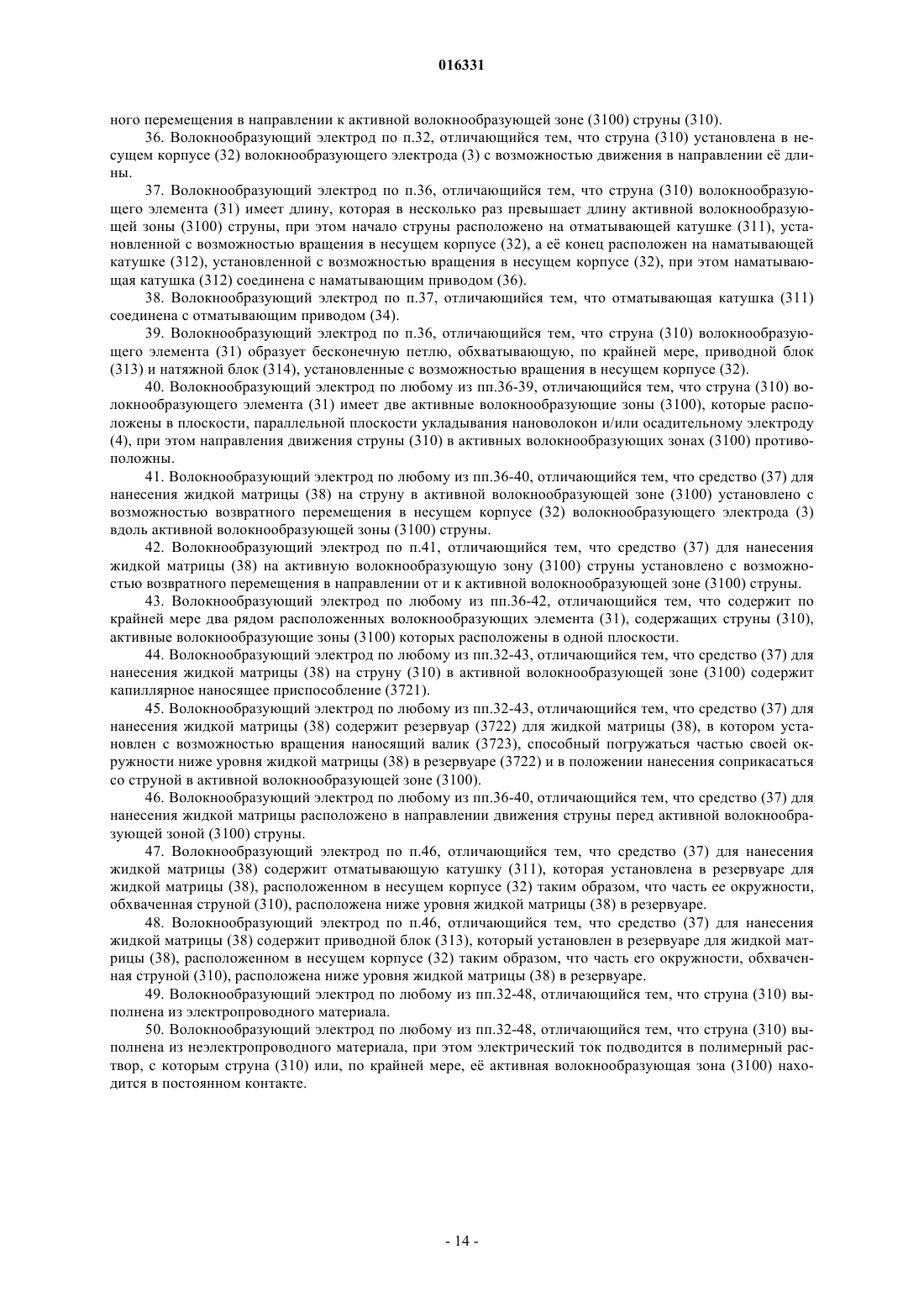

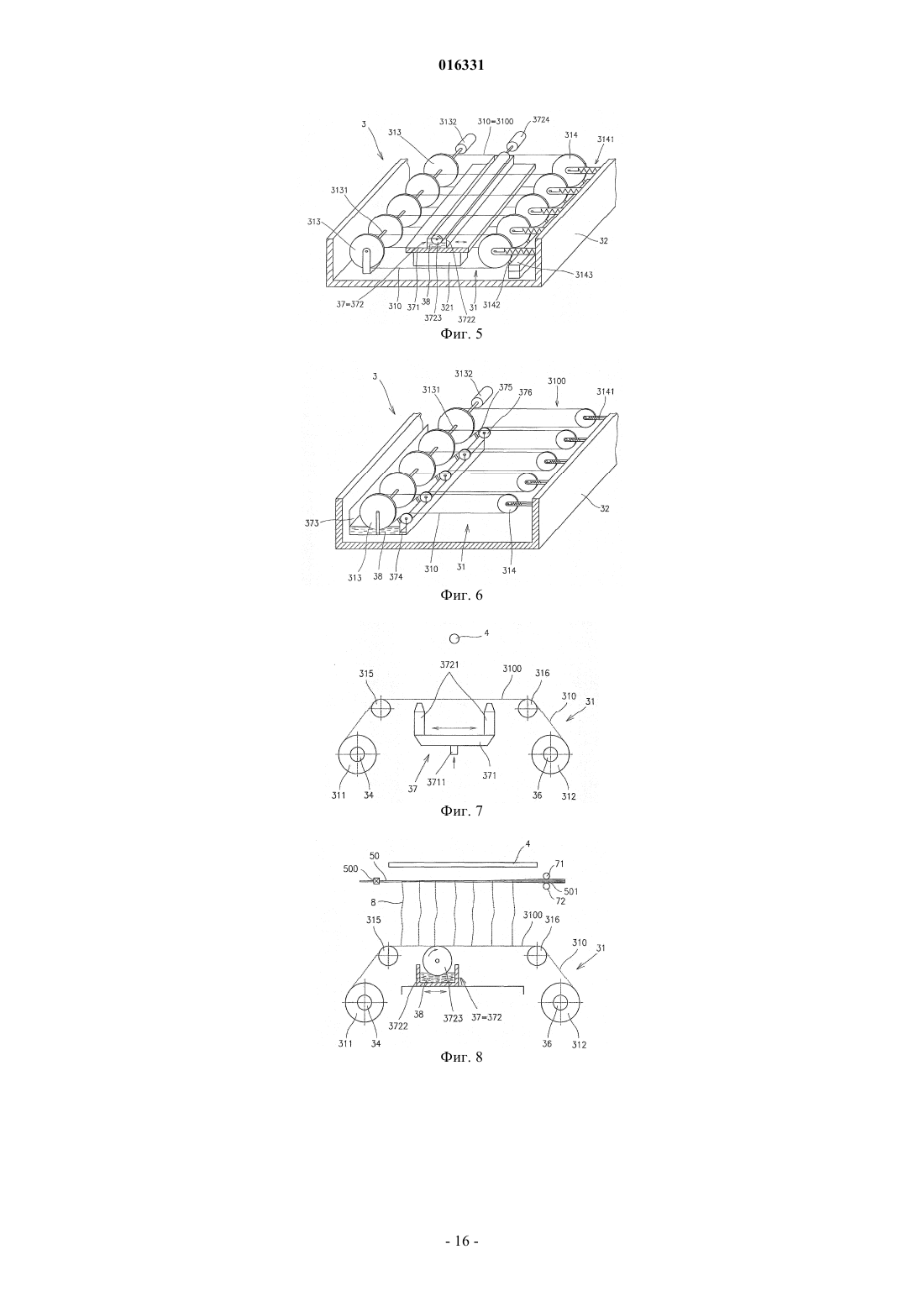

10. Устройство для производства нановолокон способом по пп.1-9, содержащее по крайней мере один волокнообразующий электрод (3) и противоположно расположенный осадительный электрод (4), при этом волокнообразующий электрод (3) содержит по крайней мере один волокнообразующий элемент (31), содержащий струну (310), которая имеет прямую часть, параллельную плоскости укладывания нановолокон (5) и/или осадительному электроду (4), и образует активную волокнообразующую зону (3100) струны, отличающееся тем, что струна (310) волокнообразующего элемента (31) установлена неподвижно или с возможностью совершать прерывистое или непрерывное движение в направлении своей длины, при этом устройство снабжено средством (37) для нанесения жидкой матрицы (38) на струну в направлении длины струны (310).

11. Устройство по п.10, отличающееся тем, что струна (310) установлена неподвижно, при этом в активной волокнообразующей зоне (3100) установлено средство (37) для нанесения жидкой матрицы (38) на струну и средство (370) для стирания жидкой матрицы (38) со струны в активной волокнообразующей зоне (3100).

12. Устройство по п.11, отличающееся тем, что средство (37) для нанесения жидкой матрицы (38) на струну (310) и средство (370) для стирания жидкой матрицы (38) со струны (310) установлены в несущем корпусе (32) волокнообразующего электрода (3) с возможностью возвратного перемещения вдоль активной волокнообразующей зоны (3100) струны (310).

13. Устройство по п.11, отличающееся тем, что средство (37) для нанесения жидкой матрицы (38) на струну (310) и средство (370) для стирания жидкой матрицы (38) со струны (310) установлены с возможностью возвратного перемещения в направлении к активной волокнообразующей зоне (3100) струны (310).

14. Устройство по п.11, отличающееся тем, что струна (310) установлена с возможностью движения в направлении ее длины.

15. Устройство по п.14, отличающееся тем, что струна (310) волокнообразующего элемента (31) имеет длину, которая в несколько раз превышает длину активной волокнообразующей зоны (3100) струны, начало струны расположено на отматывающей катушке (311), а ее конец расположен на наматывающей катушке (312), при этом наматывающая катушка (312) соединена с наматывающим приводом (36).

16. Устройство по п.15, отличающееся тем, что отматывающая катушка (311) соединена с отматывающим приводом (34).

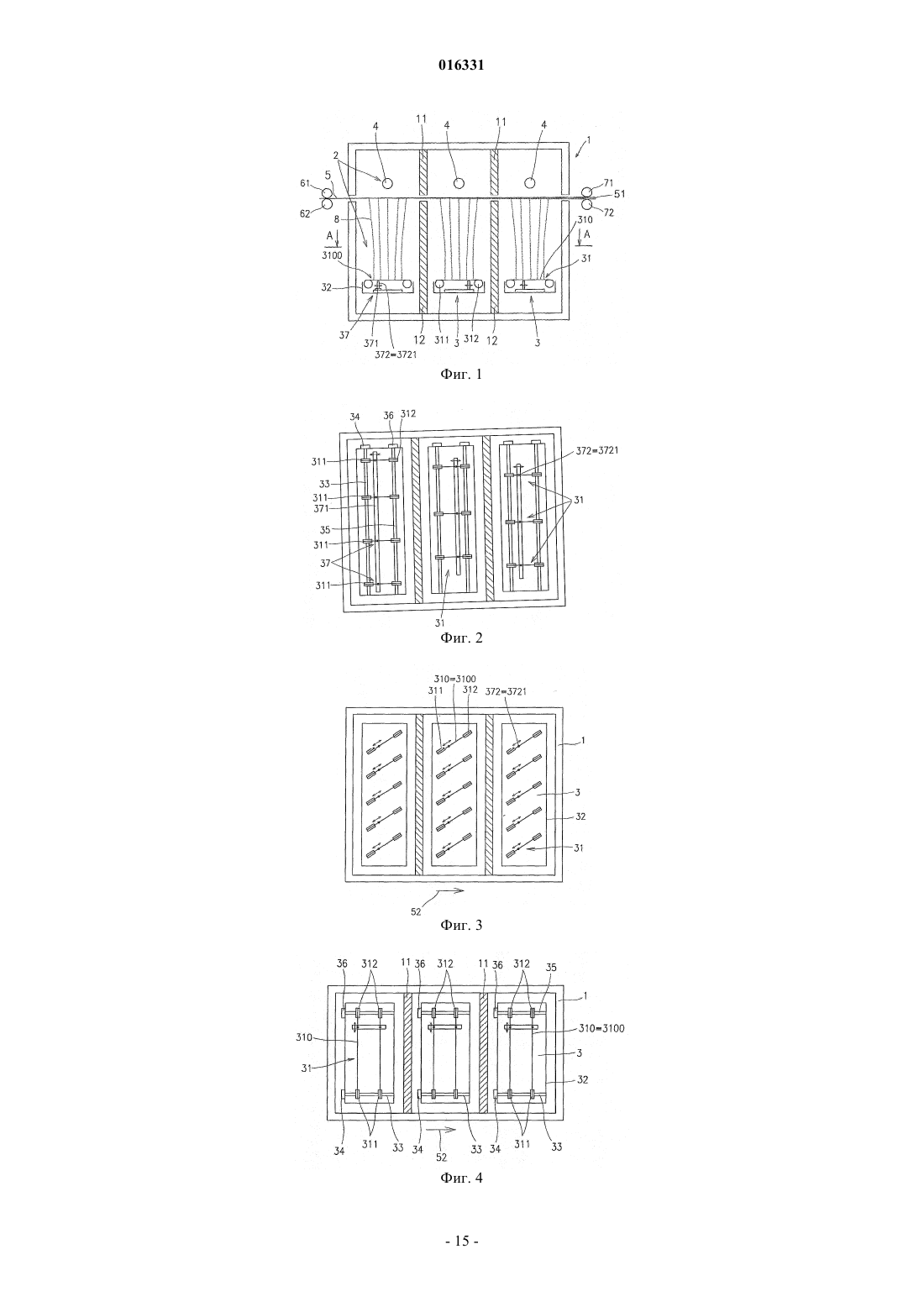

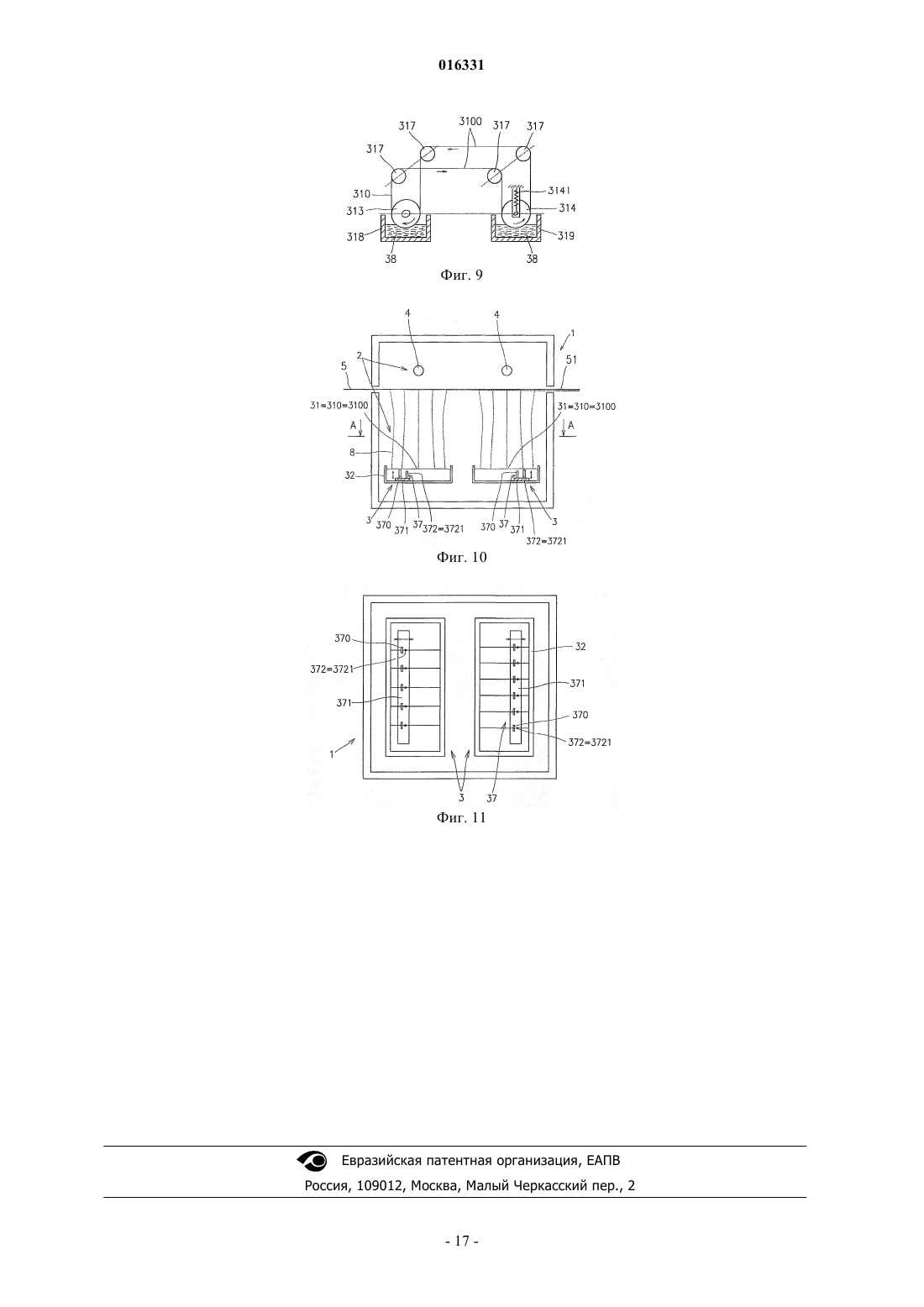

17. Устройство по п.14, отличающееся тем, что струна (310) волокнообразующего элемента (31) образует бесконечную петлю, обхватывающую, по крайней мере, приводной блок (313) и натяжной блок (314).

18. Устройство по любому из пп.14-17, отличающееся тем, что струна (310) волокнообразующего элемента (31) имеет две активные волокнообразующие зоны (3100), расположенные в плоскости, параллельной плоскости укладывания нановолокон и/или осадительному электроду (4), при этом направление движения струны (310) в активных волокнообразующих зонах (3100) противоположно.

19. Устройство по любому из пп.14-18, отличающееся тем, что средство (37) для нанесения жидкой матрицы (38) на струну (310) в активной волокнообразующей зоне (3100) установлено с возможностью возвратного перемещения в несущем корпусе (32) волокнообразующего электрода (3) вдоль активной волокнообразующей зоны (3100) струны (310).

20. Устройство по п.19, отличающееся тем, что средство (37) для нанесения жидкой матрицы (38) на струну в активной волокнообразующей зоне (3100) установлено с возможностью возвратного перемещения в направлении от и к активной волокнообразующей зоне (3100) струны (310).

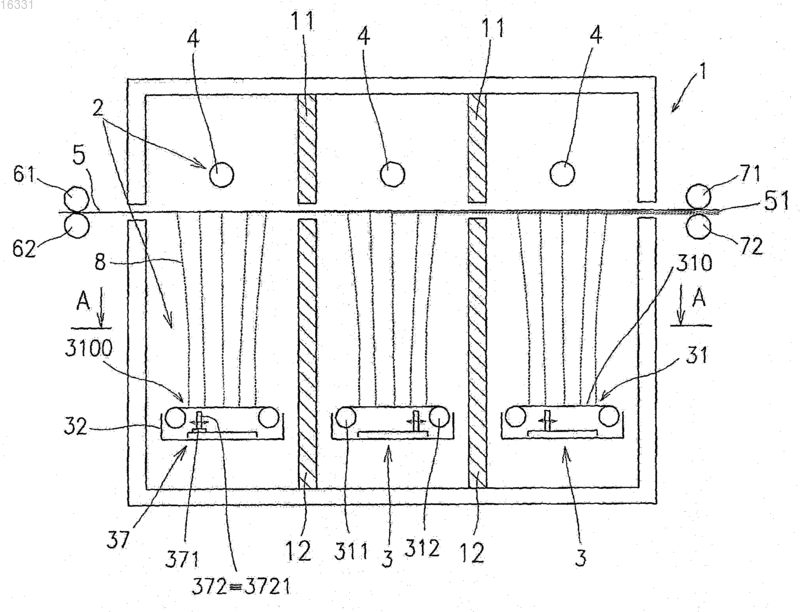

21. Устройство по любому из пп.10-20, отличающееся тем, что содержит по крайней мере два расположенных рядом волокнообразующих элемента (31), содержащих струны (310), активные волокнообразующие зоны (3100) которых расположены в одной плоскости, параллельной осадительному электроду (4) или плоскости осадительных электродов.

22. Устройство по любому из пп.10-21, отличающееся тем, что средство (37) для нанесения жидкой матрицы (38) на струну в активной волокнообразующей зоне (3100) содержит капиллярное наносящее приспособление (3721).

23. Устройство по любому из пп.10-21, отличающееся тем, что средство (37) для нанесения жидкой матрицы (38) содержит резервуар (3722) для жидкой матрицы (38), в котором установлен с возможностью вращения наносящий валик (3723), способный погружаться частью своей окружности ниже уровня жидкой матрицы (38) в резервуаре (3722) и прикасаться в положении нанесения к струне (310) в активной волокнообразующей зоне (3100).

24. Устройство по любому из пп.14-18, отличающееся тем, что средство (37) для нанесения жидкой матрицы установлено в направлении движения струны (310) перед активной волокнообразующей зоной (3100) струны (310).

25. Устройство по п.24, отличающееся тем, что средство (37) для нанесения жидкой матрицы (38) содержит отматывающую катушку (311), установленную в резервуаре для жидкой матрицы (38) таким образом, что часть ее окружности, обхваченная струной (310), расположена ниже уровня жидкой матрицы (38) в резервуаре.

26. Устройство по п.24, отличающееся тем, что средство (37) для нанесения жидкой матрицы (38) содержит приводной блок (313), установленный в резервуаре для жидкой матрицы (38) таким образом, что часть его окружности, обхваченная струной (310), расположена ниже уровня жидкой матрицы (38) в резервуаре.

27. Устройство по любому из пп.10-26, отличающееся тем, что активная волокнообразующая зона (3100) струны параллельна направлению отвода создаваемого слоя нановолокон (8).

28. Устройство по любому из пп.10-26, отличающееся тем, что активная волокнообразующая зона (3100) струны перпендикулярна к направлению отвода создаваемого слоя нановолокон (8).

29. Устройство по любому из пп.10-26, отличающееся тем, что активная волокнообразующая зона (3100) струны образует с направлением отвода создаваемого слоя нановолокон (8) острый или тупой угол.

30. Устройство по любому из пп.10-29, отличающееся тем, что струна (310) выполнена из электропроводного материала.

31. Устройство по любому из пп.10-29, отличающееся тем, что струна (310) выполнена из неэлектропроводного материала, при этом электрический ток подводится в жидкую матрицу, с которой струна (310) или, по крайней мере, ее активная волокнообразующая зона (3100) находится в постоянном контакте.

32. Волокнообразующий электрод устройства для производства нановолокон электростатическим методом формования волокна из жидкой матрицы по пп.1-31, содержащий по крайней мере один расположенный в несущем корпусе волокнообразующего электрода волокнообразующий элемент, содержащий струну, которая имеет прямую часть, параллельную плоскости укладывания нановолокон и/или осадительному электроду, и образует активную волокнообразующую зону струны, отличающийся тем, что струна (310) установлена неподвижно или с возможностью совершать прерывистое или непрерывное движение в направлении своей длины, а в несущем корпусе (32) волокнообразующего электрода (3) установлено средство (37) для нанесения жидкой матрицы (38) на струну (310) в направлении длины струны (310).

33. Волокнообразующий электрод по п.32 формулы изобретения, отличающийся тем, что струна (310) установлена неподвижно, а в активной волокнообразующей зоне (3100) установлено средство (37) для нанесения жидкой матрицы (38) на струну (310) и средство (370) для стирания обедненной жидкой матрицы (38) со струны (310).

34. Волокнообразующий электрод по п.33, отличающийся тем, что средство (37) для нанесения жидкой матрицы (38) на струну (310) в активной волокнообразующей зоне (3100) и средство (370) для стирания жидкой матрицы (38) со струны (310) установлены в несущем корпусе (32) волокнообразующего электрода (3) с возможностью возвратного перемещения в направлении длины активной волокнообразующей зоны (3100) струны (310).

35. Волокнообразующий электрод по п.34, отличающийся тем, что средство (37) для нанесения жидкой матрицы (38) на струну (310) и средство (370) для стирания жидкой матрицы (38) со струны (310) установлены в несущем корпусе (32) волокнообразующего электрода (3) с возможностью возвратного перемещения в направлении к активной волокнообразующей зоне (3100) струны (310).

36. Волокнообразующий электрод по п.32, отличающийся тем, что струна (310) установлена в несущем корпусе (32) волокнообразующего электрода (3) с возможностью движения в направлении ее длины.

37. Волокнообразующий электрод по п.36, отличающийся тем, что струна (310) волокнообразующего элемента (31) имеет длину, которая в несколько раз превышает длину активной волокнообразующей зоны (3100) струны, при этом начало струны расположено на отматывающей катушке (311), установленной с возможностью вращения в несущем корпусе (32), а ее конец расположен на наматывающей катушке (312), установленной с возможностью вращения в несущем корпусе (32), при этом наматывающая катушка (312) соединена с наматывающим приводом (36).

38. Волокнообразующий электрод по п.37, отличающийся тем, что отматывающая катушка (311) соединена с отматывающим приводом (34).

39. Волокнообразующий электрод по п.36, отличающийся тем, что струна (310) волокнообразующего элемента (31) образует бесконечную петлю, обхватывающую, по крайней мере, приводной блок (313) и натяжной блок (314), установленные с возможностью вращения в несущем корпусе (32).

40. Волокнообразующий электрод по любому из пп.36-39, отличающийся тем, что струна (310) волокнообразующего элемента (31) имеет две активные волокнообразующие зоны (3100), которые расположены в плоскости, параллельной плоскости укладывания нановолокон и/или осадительному электроду (4), при этом направления движения струны (310) в активных волокнообразующих зонах (3100) противоположны.

41. Волокнообразующий электрод по любому из пп.36-40, отличающийся тем, что средство (37) для нанесения жидкой матрицы (38) на струну в активной волокнообразующей зоне (3100) установлено с возможностью возвратного перемещения в несущем корпусе (32) волокнообразующего электрода (3) вдоль активной волокнообразующей зоны (3100) струны.

42. Волокнообразующий электрод по п.41, отличающийся тем, что средство (37) для нанесения жидкой матрицы (38) на активную волокнообразующую зону (3100) струны установлено с возможностью возвратного перемещения в направлении от и к активной волокнообразующей зоне (3100) струны.

43. Волокнообразующий электрод по любому из пп.36-42, отличающийся тем, что содержит по крайней мере два рядом расположенных волокнообразующих элемента (31), содержащих струны (310), активные волокнообразующие зоны (3100) которых расположены в одной плоскости.

44. Волокнообразующий электрод по любому из пп.32-43, отличающийся тем, что средство (37) для нанесения жидкой матрицы (38) на струну (310) в активной волокнообразующей зоне (3100) содержит капиллярное наносящее приспособление (3721).

45. Волокнообразующий электрод по любому из пп.32-43, отличающийся тем, что средство (37) для нанесения жидкой матрицы (38) содержит резервуар (3722) для жидкой матрицы (38), в котором установлен с возможностью вращения наносящий валик (3723), способный погружаться частью своей окружности ниже уровня жидкой матрицы (38) в резервуаре (3722) и в положении нанесения соприкасаться со струной в активной волокнообразующей зоне (3100).

46. Волокнообразующий электрод по любому из пп.36-40, отличающийся тем, что средство (37) для нанесения жидкой матрицы расположено в направлении движения струны перед активной волокнообразующей зоной (3100) струны.

47. Волокнообразующий электрод по п.46, отличающийся тем, что средство (37) для нанесения жидкой матрицы (38) содержит отматывающую катушку (311), которая установлена в резервуаре для жидкой матрицы (38), расположенном в несущем корпусе (32) таким образом, что часть ее окружности, обхваченная струной (310), расположена ниже уровня жидкой матрицы (38) в резервуаре.

48. Волокнообразующий электрод по п.46, отличающийся тем, что средство (37) для нанесения жидкой матрицы (38) содержит приводной блок (313), который установлен в резервуаре для жидкой матрицы (38), расположенном в несущем корпусе (32) таким образом, что часть его окружности, обхваченная струной (310), расположена ниже уровня жидкой матрицы (38) в резервуаре.

49. Волокнообразующий электрод по любому из пп.32-48, отличающийся тем, что струна (310) выполнена из электропроводного материала.

50. Волокнообразующий электрод по любому из пп.32-48, отличающийся тем, что струна (310) выполнена из неэлектропроводного материала, при этом электрический ток подводится в полимерный раствор, с которым струна (310) или, по крайней мере, ее активная волокнообразующая зона (3100) находится в постоянном контакте.

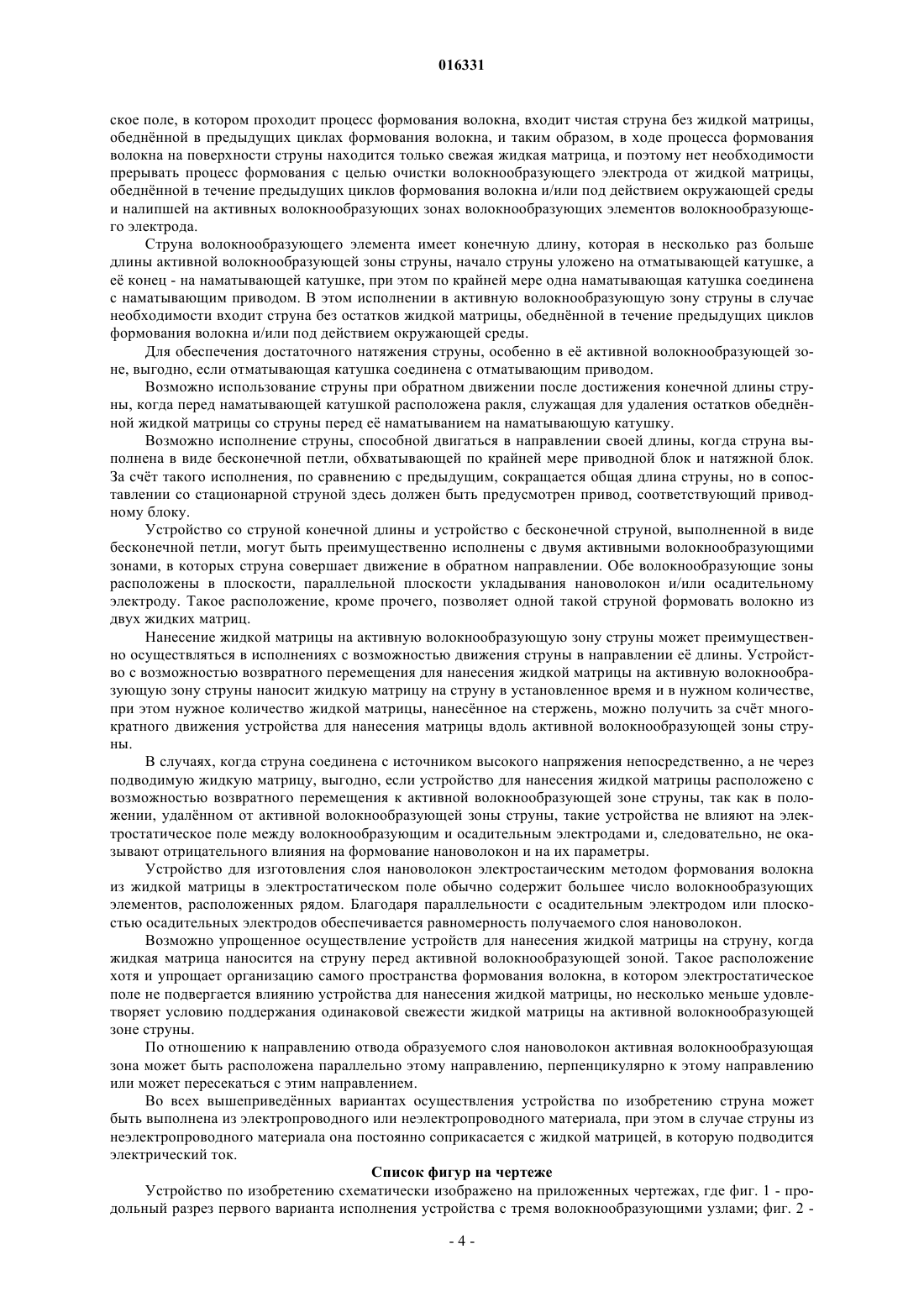

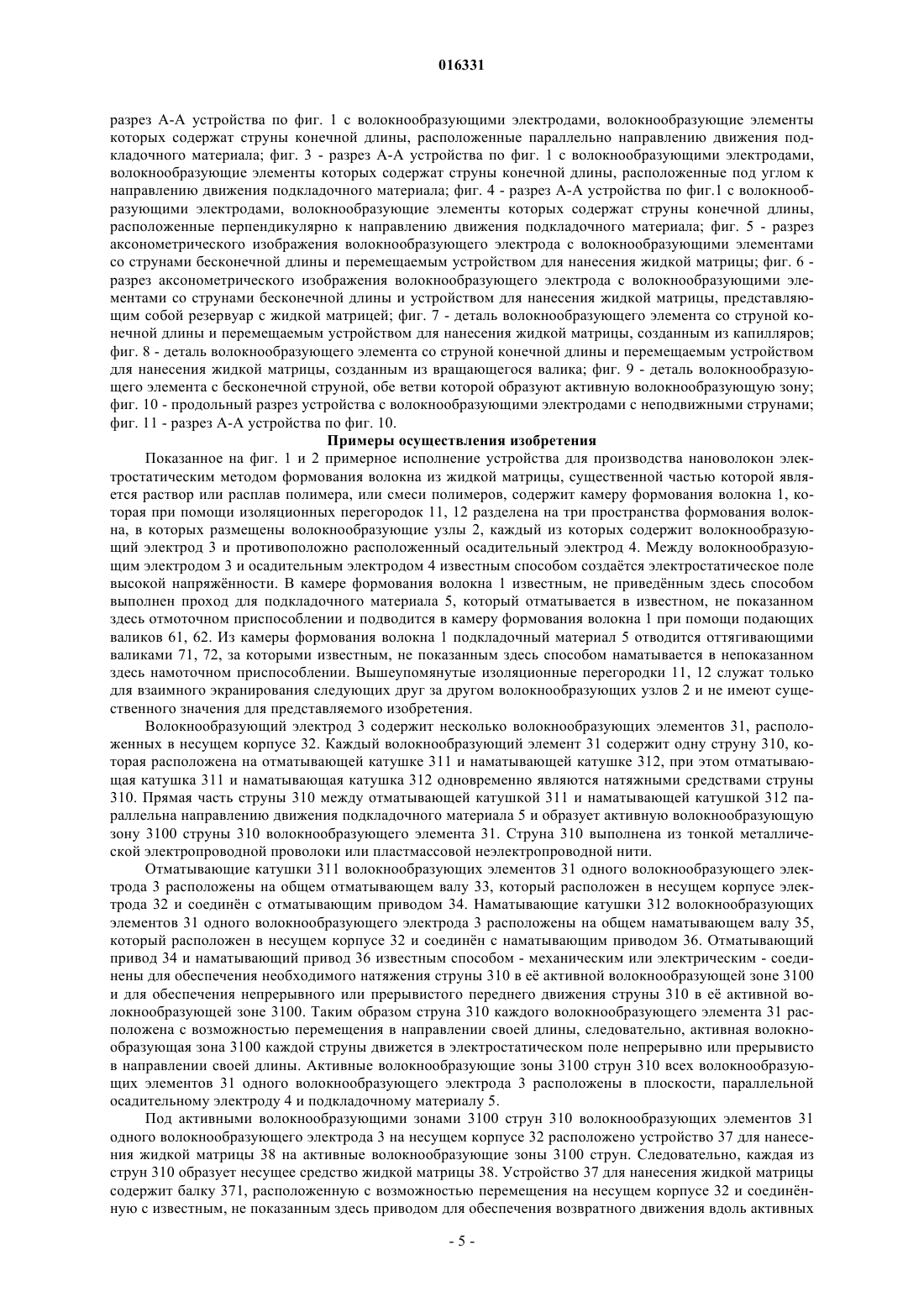

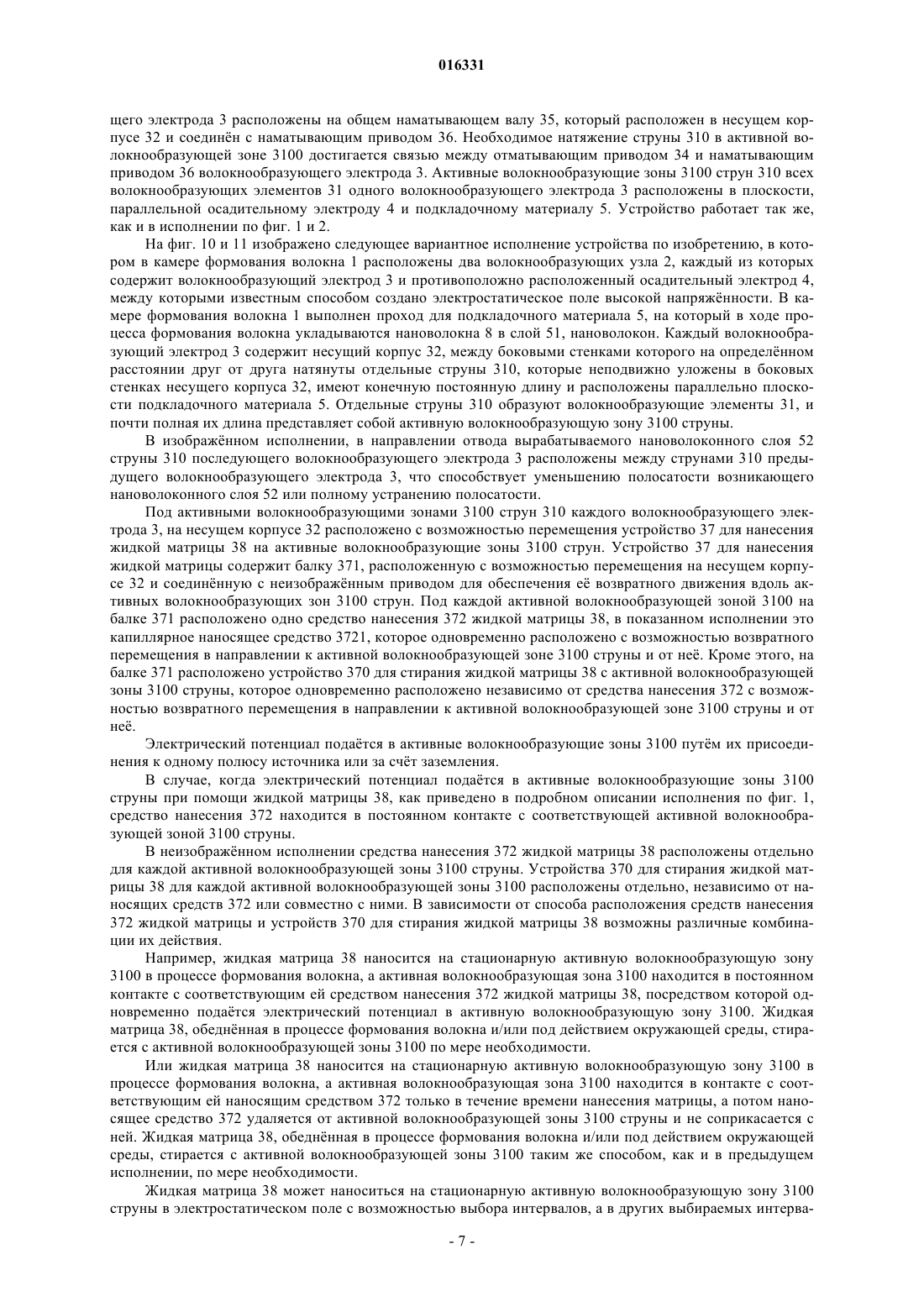

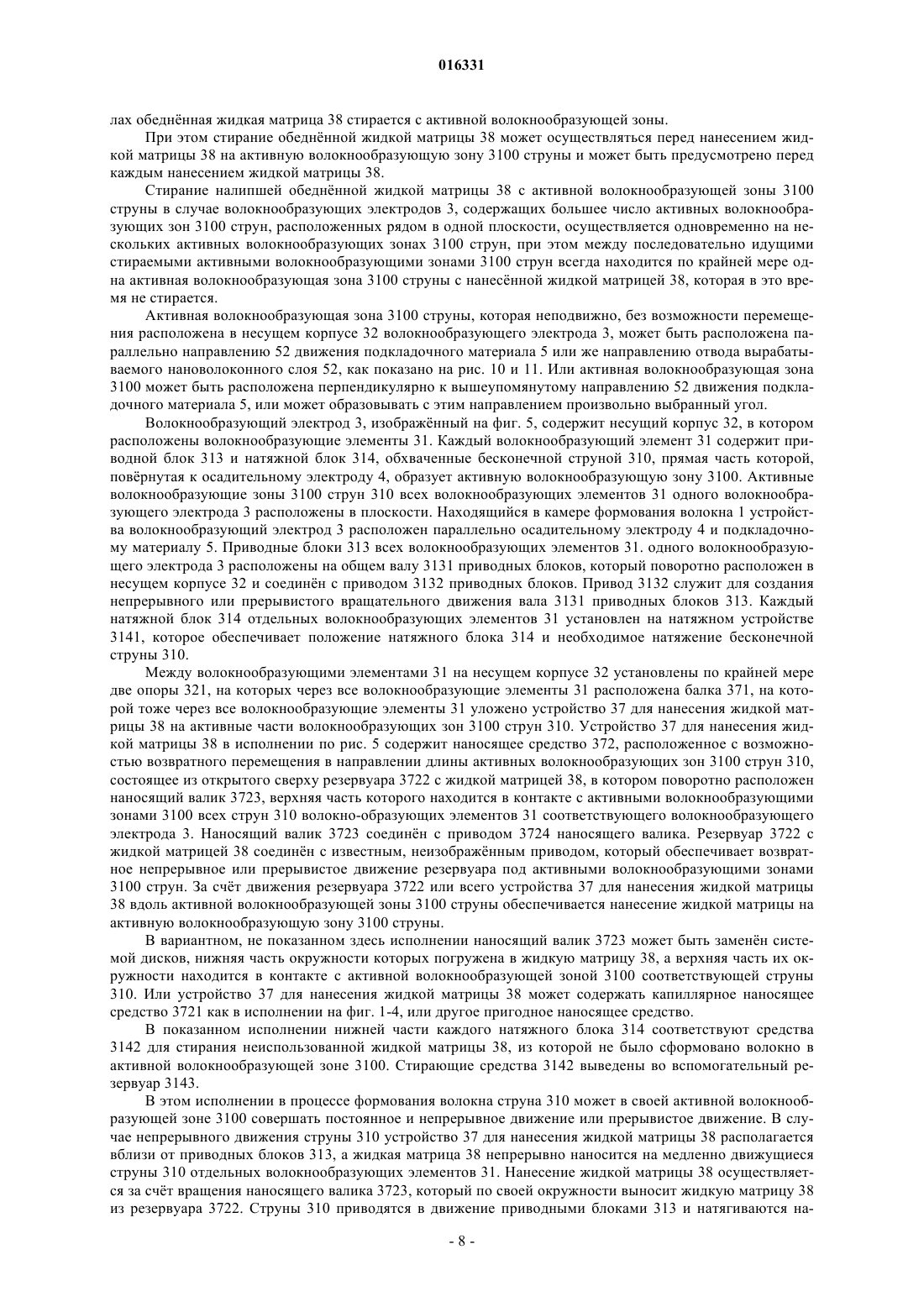

Текст