Микроячеистый полиуретановый эластомер, содержащий мочевинные группы

Номер патента: 737

Опубликовано: 28.02.2000

Авторы: Генц Манфред, Хемпель Рената, Креч Рюдигер, Шольц Вольфганг, Больманн Гейнц, Ротермунд Удо

Формула / Реферат

1. Микроячеистый, содержащий мочевинные группы полиуретановый эластомер на основе

а) изоцианатного компонента, в существенной мере состоящего из 4,4'-дифенилметандиизоцианата с

б) как минимум, одним олигомерным полигидроксильным соединением со средней молекулярной массой от 1000 до 5000 г/моль, с функциональностью от 1,7 до 3;

в) при необходимости с низкомолекулярными средствами удлинения цепи и/или сшивки полимера;

г) с пенообразователями;

а также

д) с катализаторами и при необходимости

е) со вспомогательными средствами и/или веществами-добавками,

содержание мочевины в котором составляет от 14 до 18 мас.% и определяется как количество мочевины с суммарной формулой C14H12ON2 в процентах, образовавшейся из дифенилметандиизоцианата, пересчитанное на общее количество эластомера после образования мочевины,

обладающий физико-химической структурой, которая характеризуется тем, что в гельпроникающей хроматографии (ГПX) раствора микроячеистого ПУ эластомера в N,N-диметилформамиде с 1% ди-н-бутиламина при 90шС рядом с низкомолекулярным главным сигналом появляется сигнал, состоящий из одного или нескольких пиков, с кажущейся молекулярной массой больше 250000 г/моль, измеренной по отношению к полиметилметакрилату (ПММА) в качестве стандарта, который понижается или исчезает при добавлении хлорида лития в раствор, и которую можно создать добавлением кислот в количестве от 0,01 до 5 мас.% в пересчете на суммарное количество компонентов а), б), д) и при необходимости в).

2. Способ получения микроячеистого полиуретанового эластомера, содержащего мочевинные группы, по п.1 в результате превращения

а) изоцианатного компонента, в существенной мере состоящего из 4,4'-дифенилметандиизоцианата с

б) как минимум, одним олигомерным полигидроксильным соединением со средней молекулярной массой от 1000 до 5000 г/моль и с функциональностью от 1,7 до 3;

в) при необходимости с низкомолекулярными средствами удлинения цепи и/или сшивки полимера;

г) с пенообразователями;

а также

д) с катализаторами и при необходимости

е) со вспомогательными средствами и/или добавками

в закрытых формах для отливки,

отличающийся тем, что кислоты добавляют в количестве от 0,01 до 5 мас.% в пересчете на суммарный вес компонентов а), б), д) и при необходимости в) и нагревают микроячеистый, содержащий мочевинные группы полиуретановый эластомер при 100 до 120шС в течение от 8 до 24 ч.

3. Способ по п.2, отличающийся тем, что кислоты используют в количестве от 0,05 до 2 мас.%, в пересчете на суммарный вес компонентов а), б), д) и при необходимости в).

4. Способ по п.2 или 3, отличающийся тем, что добавляют соль моноэтаноламина и н-алкилбензолсульфоновой кислоты с алкильными радикалами от C9H19 до C15H31.

5. Способ, согласно п.2, или 3, или 4, отличающийся тем, что компоненты а), г), д) и при необходимости е) содержат мочевинные группы в количестве от 0,05 до 5 мас.%, предпочтительно от 0,1 до 1 мас.%.

6. Способ по любому из пп.2-5, отличающийся тем, что полигидроксильные соединения со средней молекулярной массой от 1000 до 5000 г/моль компонента б) имеют функциональность 2.

7. Применение микроячеистых, содержащих мочевинные группы полиуретановых эластомеров, согласно п.1, для изготовления амортизирующих элементов.

Текст

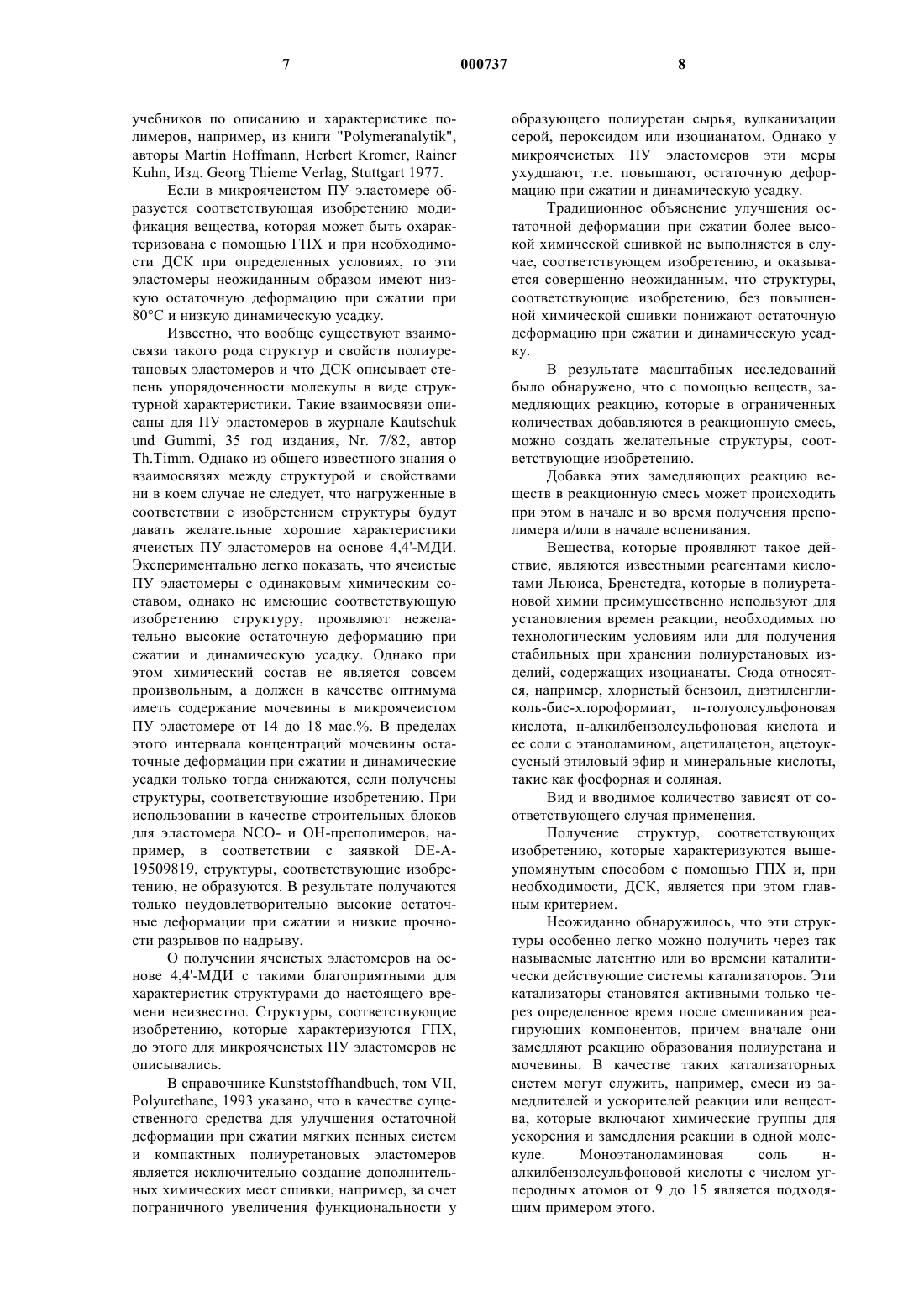

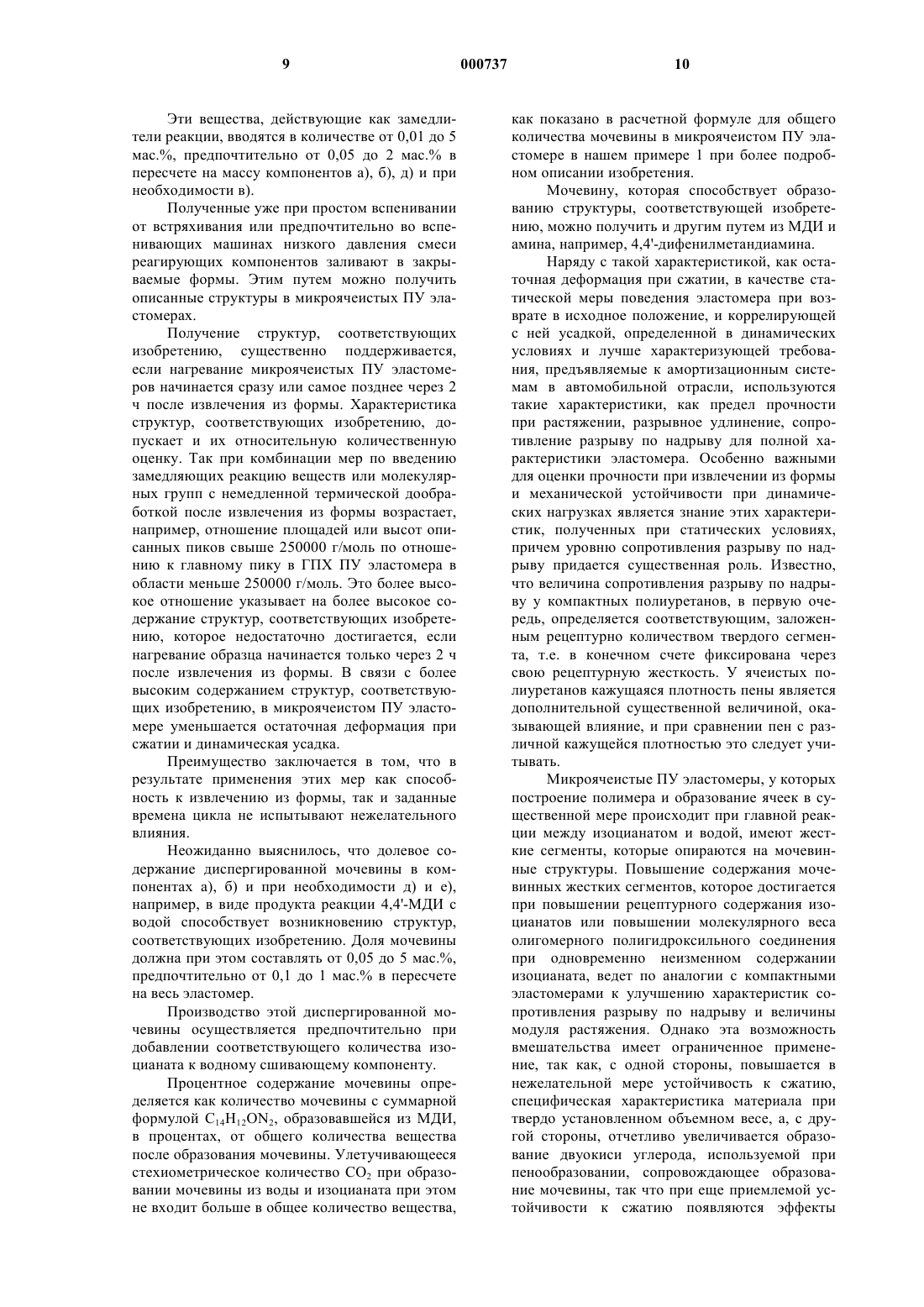

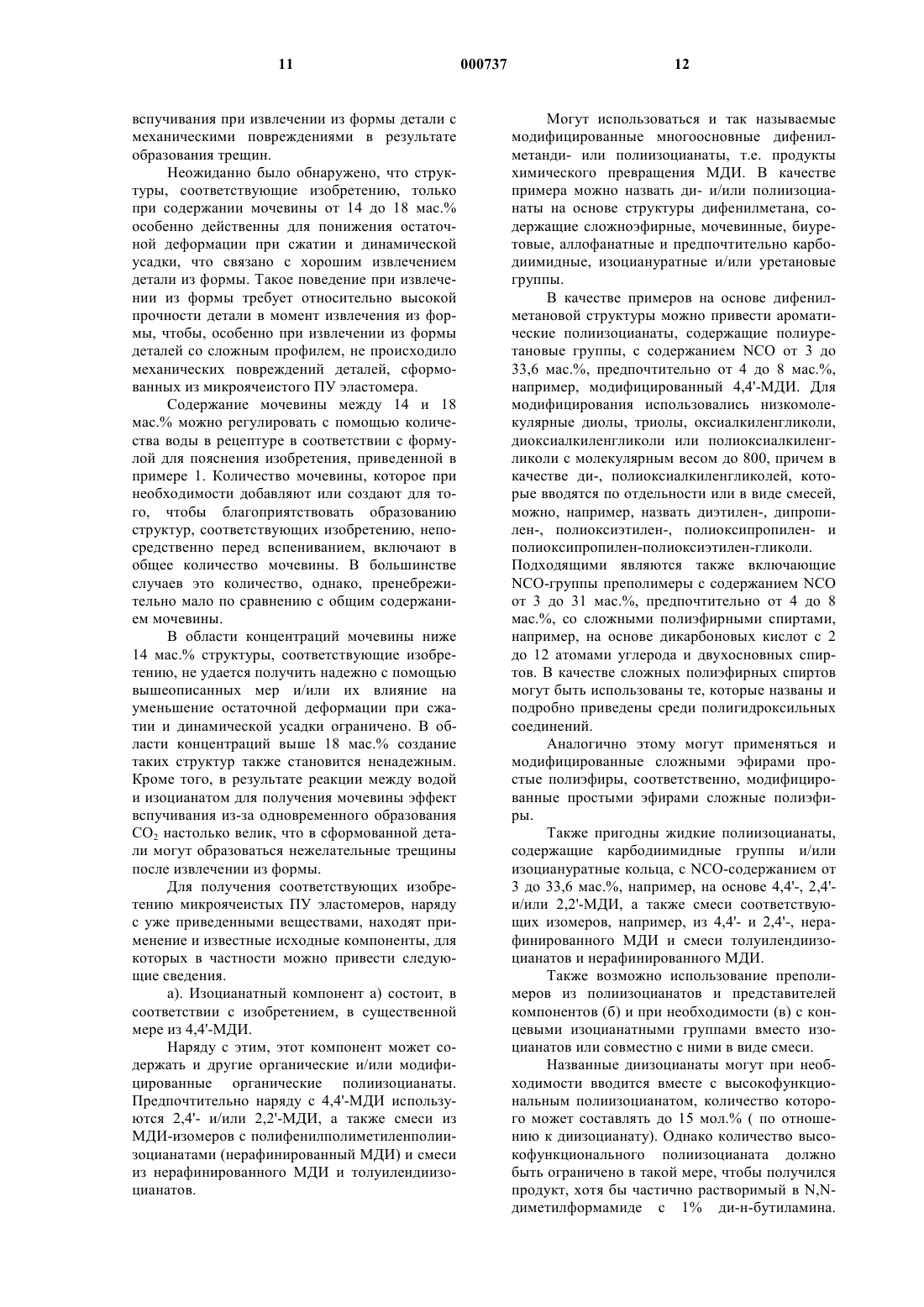

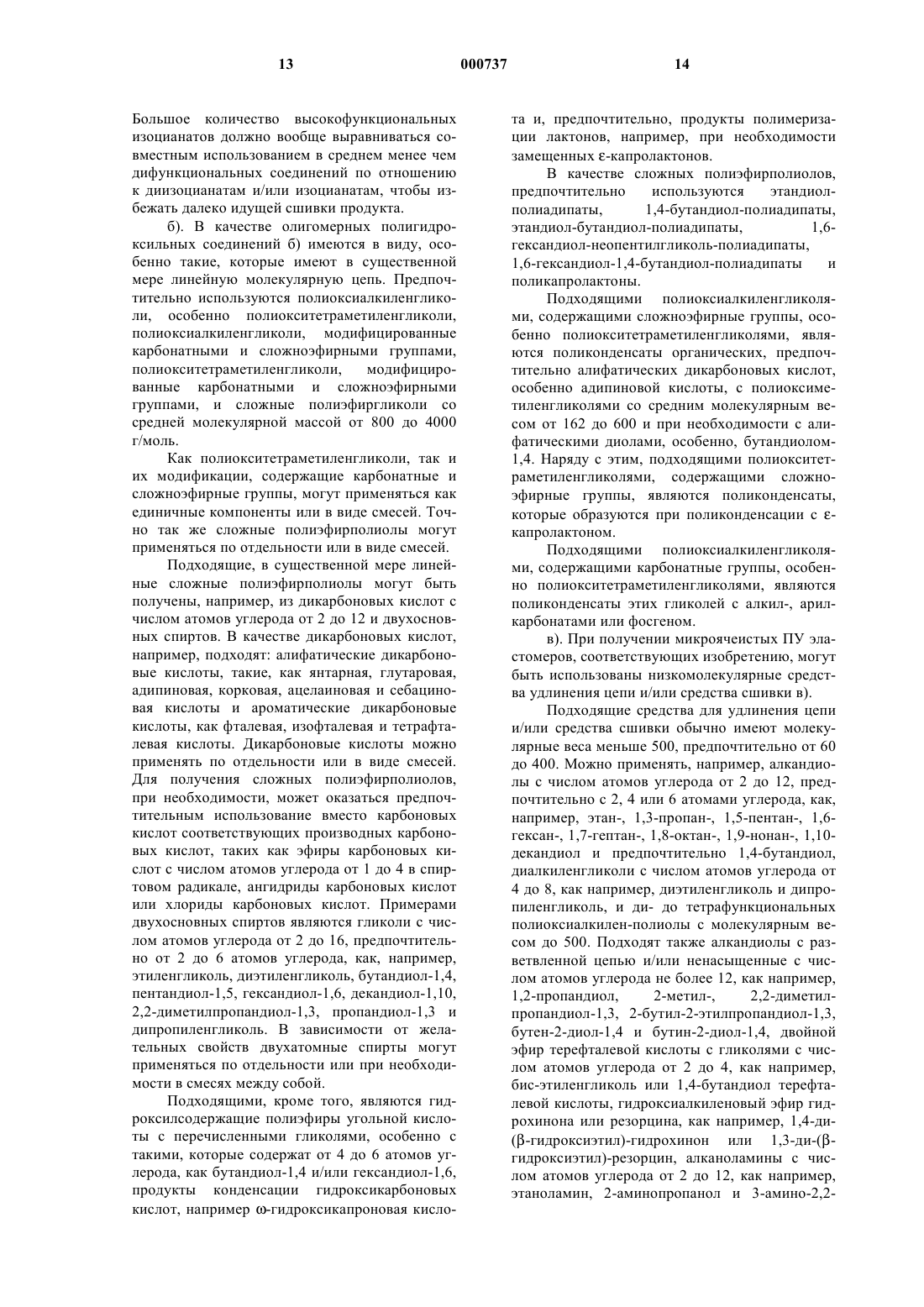

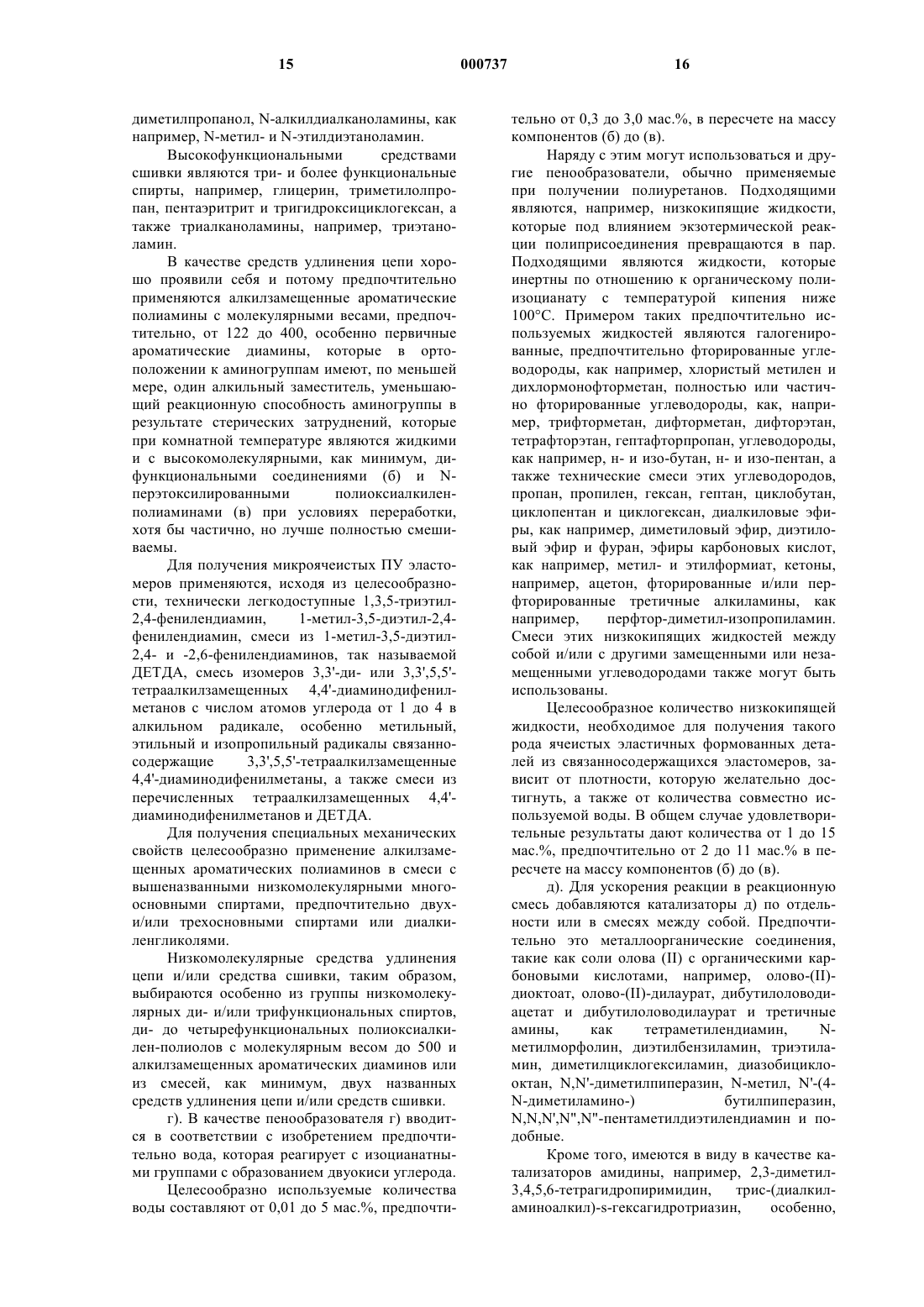

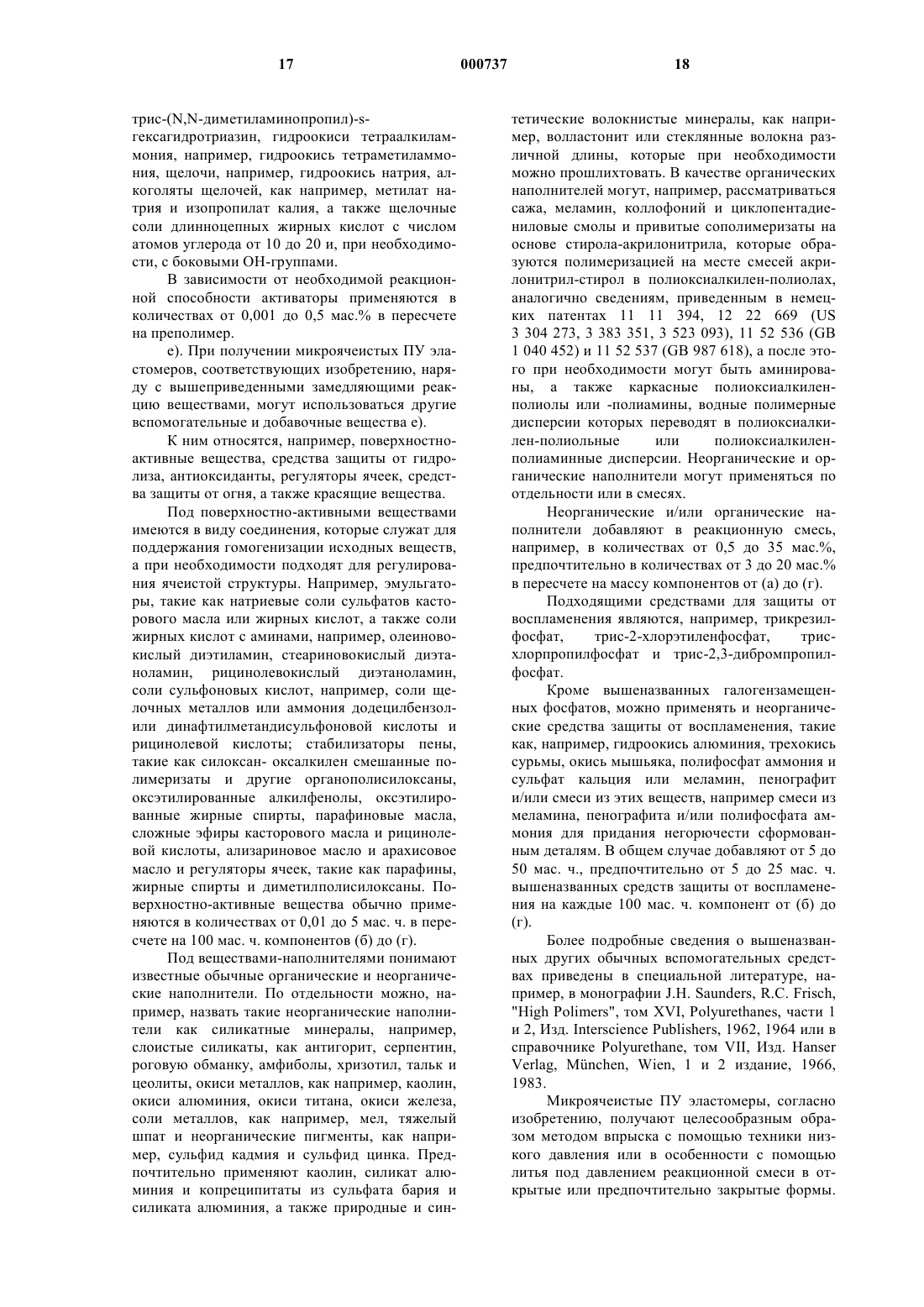

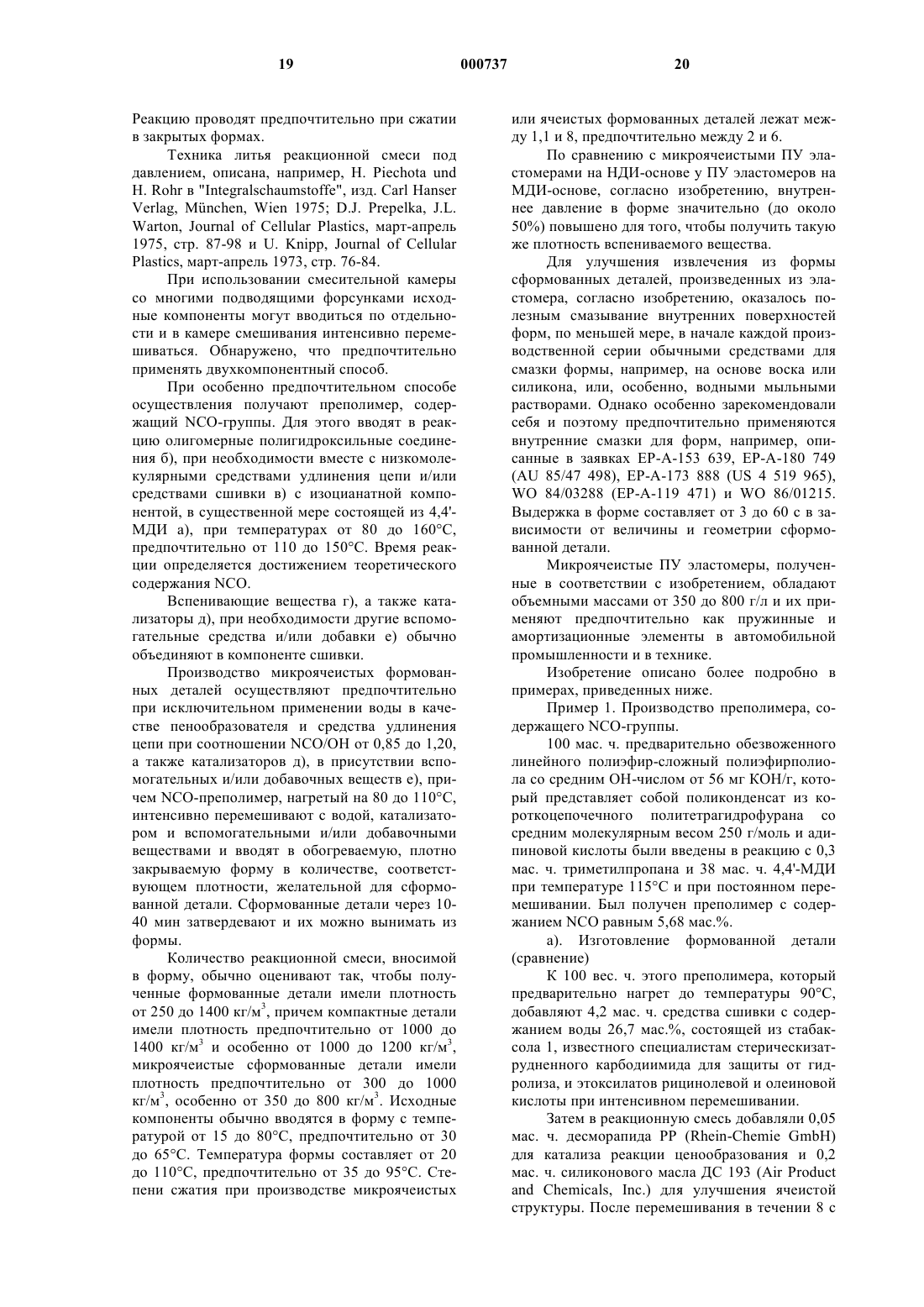

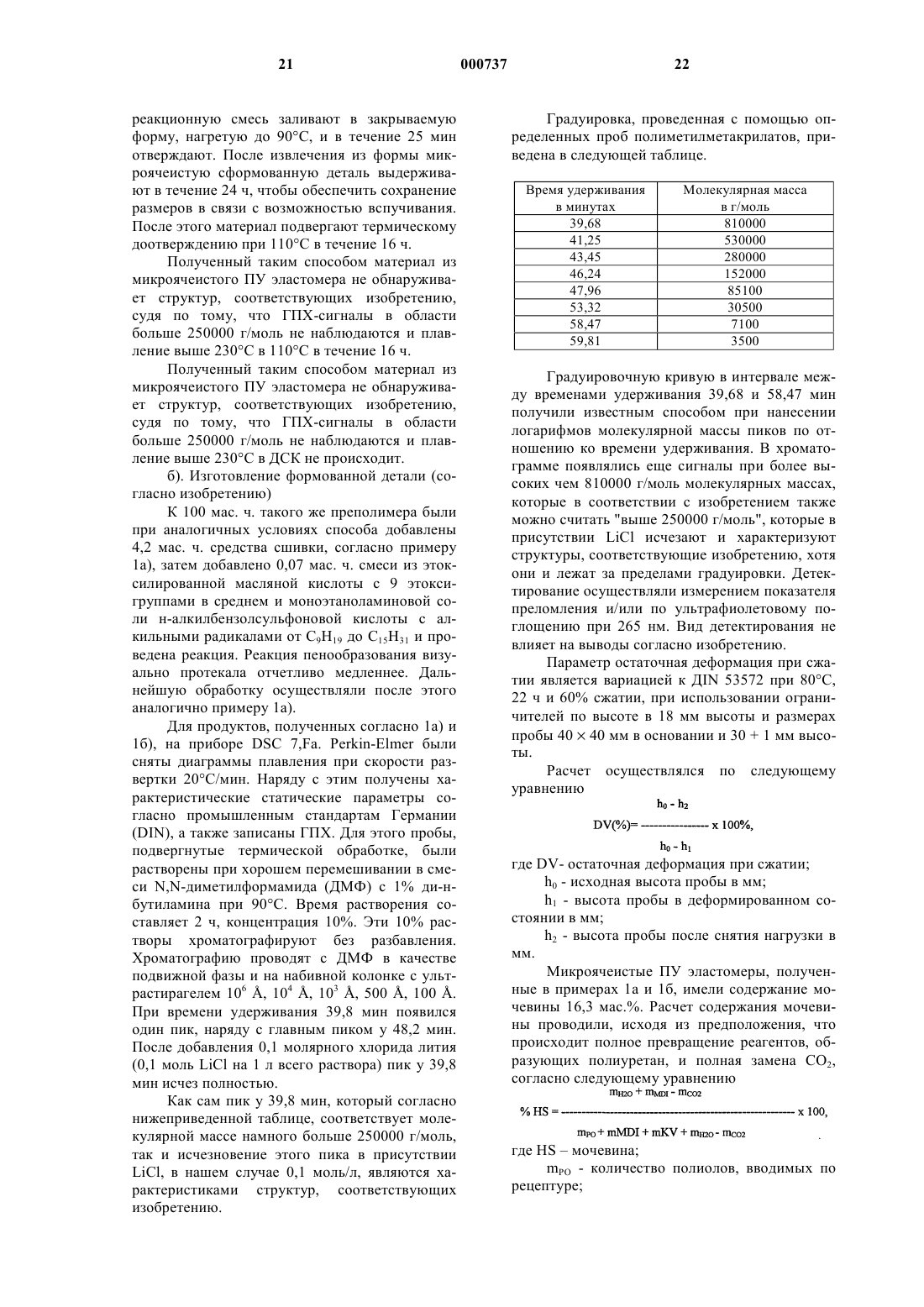

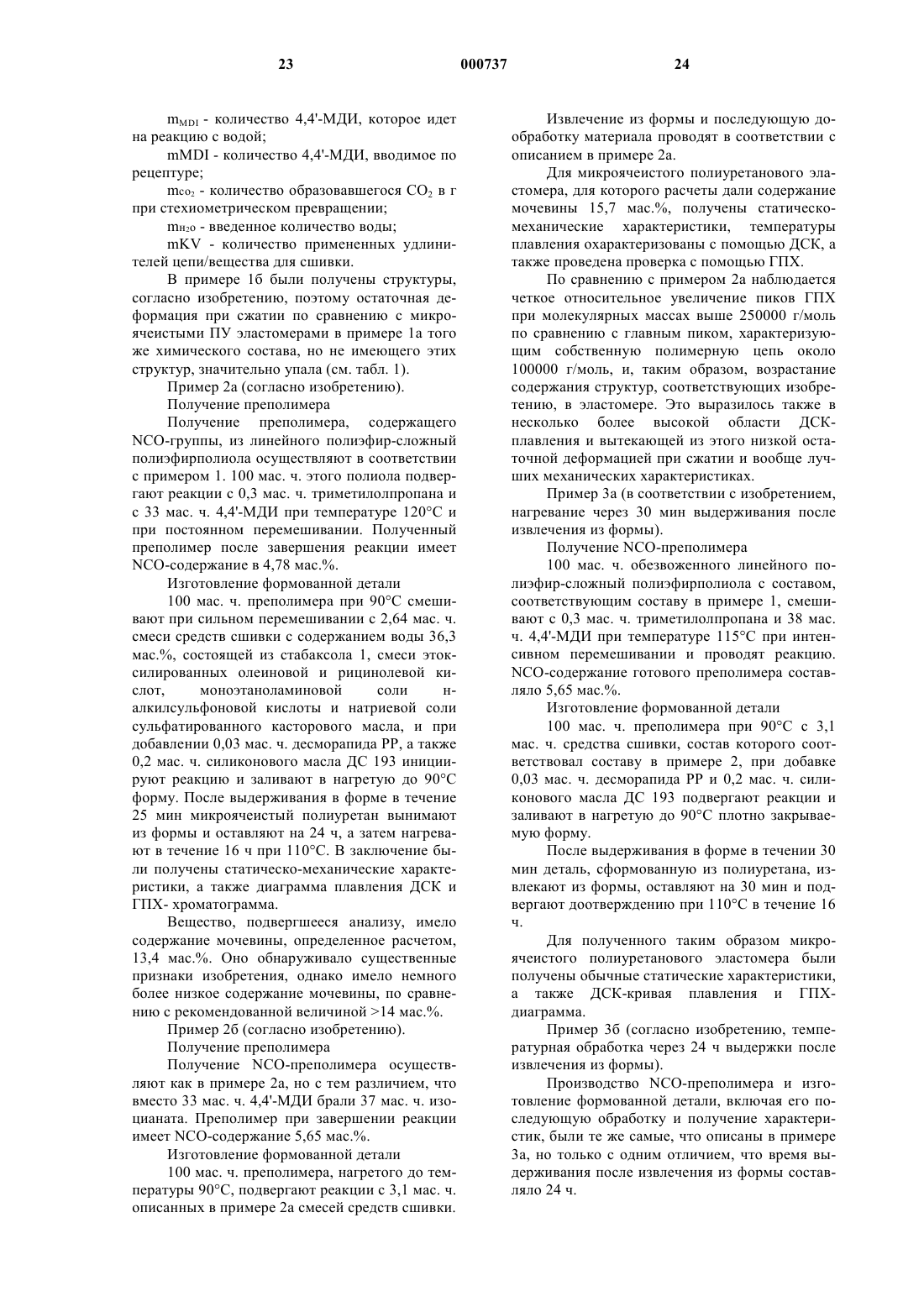

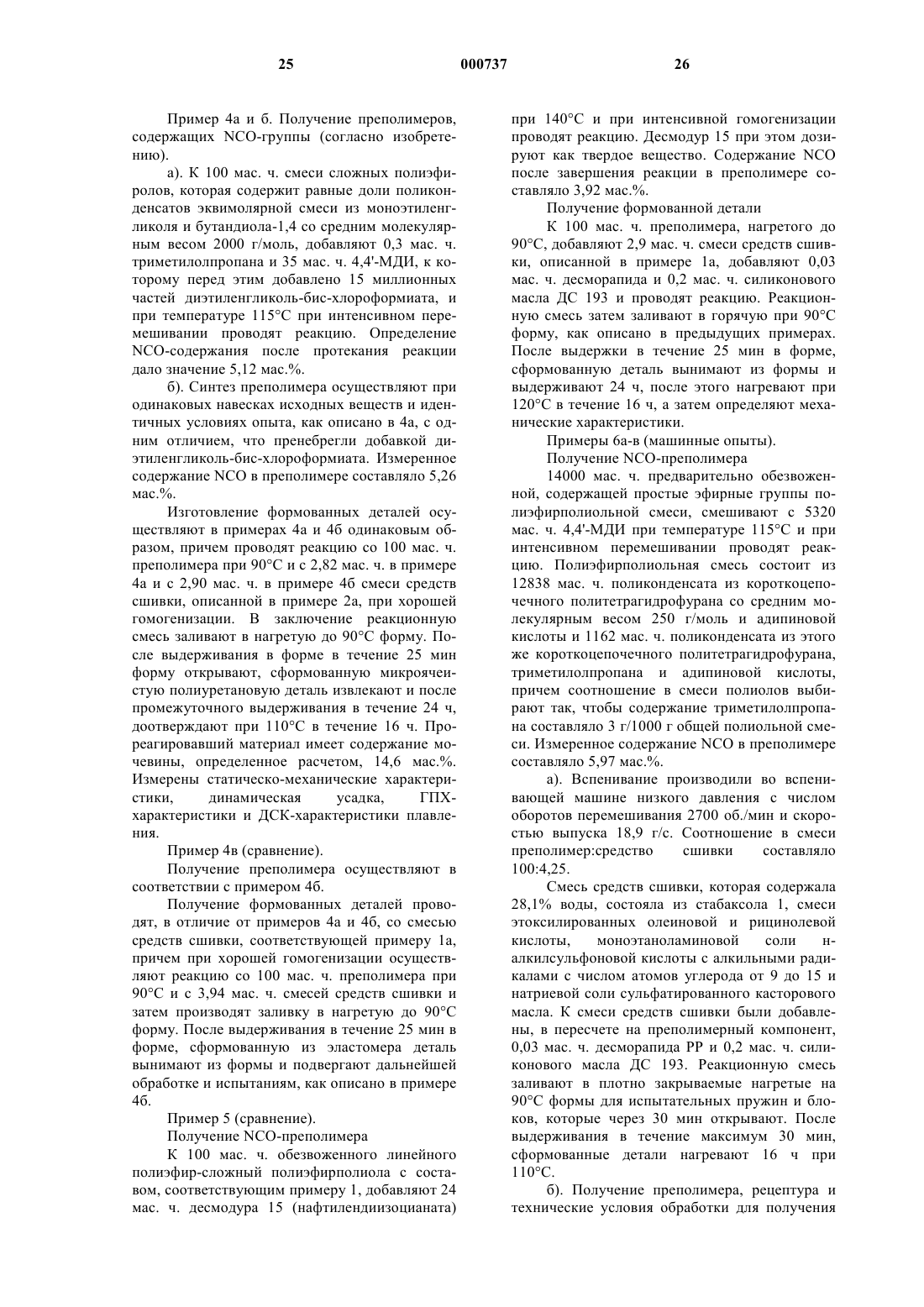

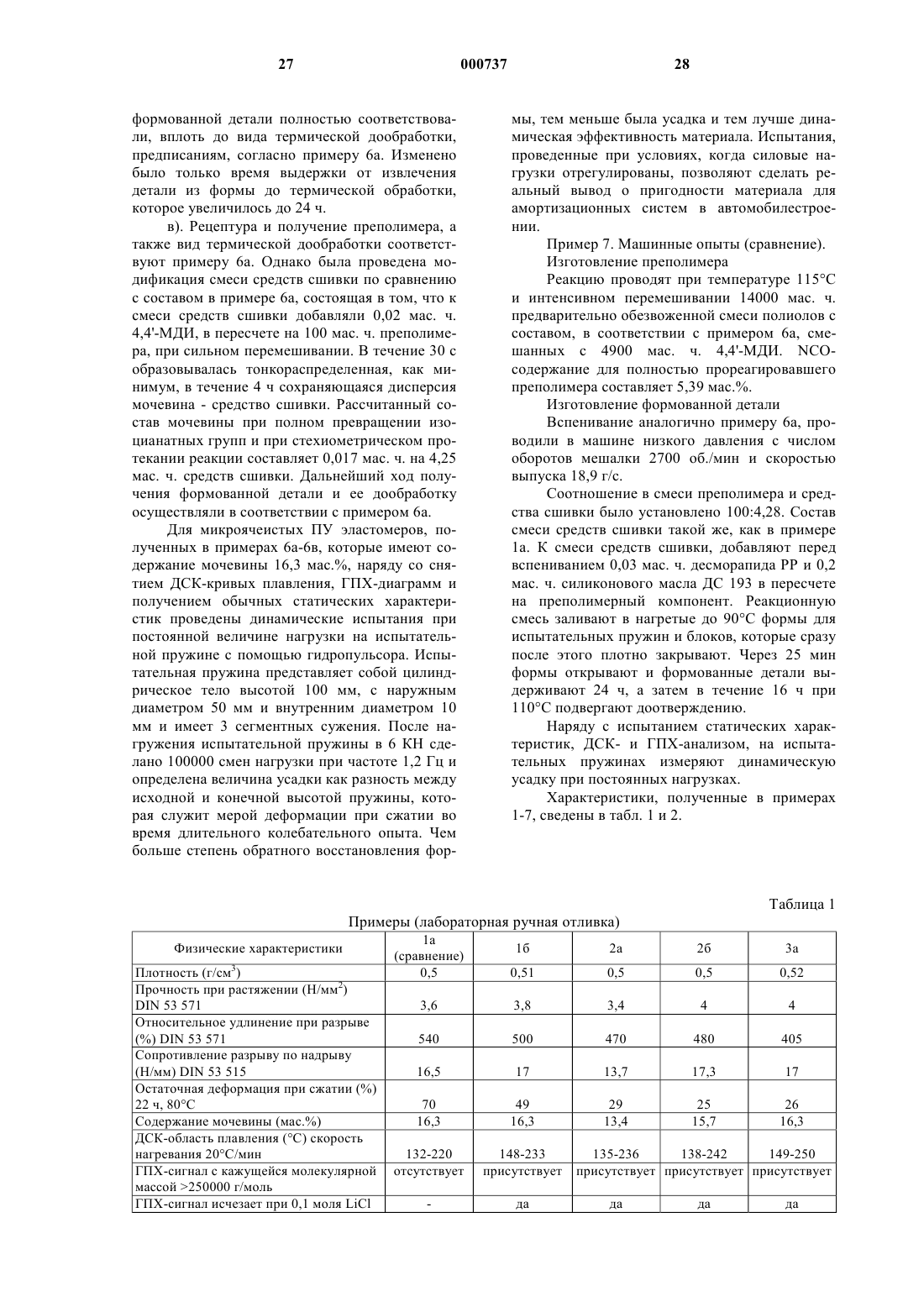

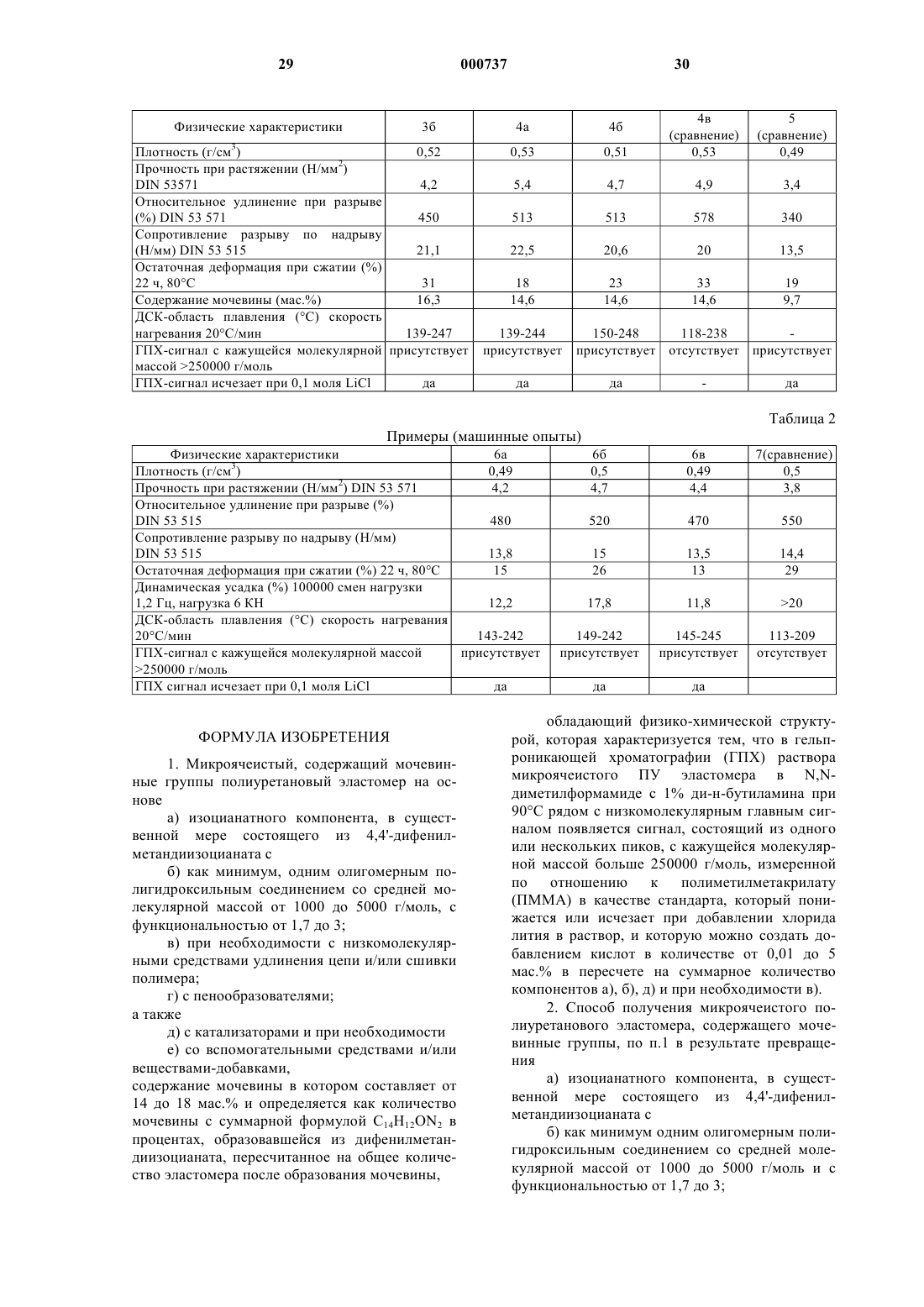

1 Область техники Данное изобретение относится к микроячеистому полиуретановому эластомеру с мочевинными группами, который в существенной мере базируется на 4,4'-дифенилметандиизоцианате (4,4'-МДИ) в качестве изоцианатного компонента и обнаруживает улучшенные статические и динамические характеристики. Изобретение далее относится к способу производства такого микроячеистого полиуретанового эластомера, а также к его применению для производства элементов амортизаторов. Уровень техники Производство ячеистых полиуретановых эластомеров, их применение, а также их механические и химические производственные характеристики подробно описаны в справочникеG.Oertel (Изд. Carl Hanser Verlag, Mnchen). Как правило, эти микроячеистые полиуретановые эластомеры проявляют по сравнению с аналогично применяемыми типами резин значительно лучшие амортизирующие свойства при очень хорошей объемной сжимаемости, что приводит к их предпочтительному применению в качестве составных частей в колебательно- и ударноамортизирующих системах, особенно в автомобильной отрасли. Самым типичным примером для вышеупомянутого применения является микроячеистый эластомер полиуретана, полученный при реакции 1,5-нафтилендиизоцианата (НДИ) и полиэтиленгликольадипата со средним молекулярным весом около 2000 г/моль, вводимым в реакцию в качестве NCO-преполимера, с 50% водным раствором сульфоната жирной кислоты,содержащим активатор. Хотя для этой основополагающей рецептуры уровень лучшей эффективности амортизационных характеристик и других статических и динамических параметров пока не достигнут, из литературы известны попытки по замене НДИ, ответственного за улучшенные свойства эластомера, значительно более дешевым и значительно легче доступным 4,4'МДИ в качестве изоцианатного компонента, но при этом следует считаться с заметным ухудшением свойств. Характеристические различия между свойствами базирующихся на рецептурах НДИ и 4,4'-МДИ компактных полиуретановых эластомеров вообще и микроячеистых в особенности обсуждаются в статье E.C. Prolingheuer,J.J. Lindsay, H. Kleimann, Journal Elastomers andPlastics Vol. 21, Апрель 1980. Так, в качестве существенных недостатков микроячеистого полиуретанового эластомера на основе 4,4'-МДИ приводят отчетливо более высокий коэффициент затухания при возросшем разогревании материала и значительно повышенные усадки при динамических нагрузках, которые в конце концов приводят к более быстрому износу материала по сравнению с НДИ. 2 Несмотря на эти явно существующие недостатки, из литературы, как уже упоминалось,известны попытки применения 4,4'-МДИ в качестве заменяющего изоцианатного компонента вместо НДИ в микроячеистых полиуретановых эластомерах. Однако эти попытки ограничивались только введением новых сырьевых компонентов, особенно высокомолекулярных полигидроксильных соединений, с помощью которых должны быть получены определенные преимущества в свойствах результирующих микроячеистых полиуретановых эластомеров. Так в заявке ЕР-А-0496204 описан способ получения ячеистых полиуретановых эластомеров при применении полиэфиркарбонатдиолов,которые содержат полиокситетраметиленгликолевые радикалы со средним молекулярным весом от 150 до 500 г/моль в качестве олигомерного полигидроксильного соединения. За счет этого должны улучшаться механические свойства, особенно величина разрывного удлинения,и при низких температурах. Не удалось установить улучшения, согласно изобретению, статической остаточной деформации сжатия, которая,как известно, коррелирует с динамическими усадками в соответствии с DIN 53 572,70 С. Даже при использовании НДИ и водного вспенивающего компонента, согласно оригинальному предписанию по производству (ср.Kunststoffhandbuch, том VII, Polyurethane,1966,1983,1993), получают только средние статические остаточные деформации при сжатии. Заявка ЕР-А-0243832, которая также предлагает применение 4,4'-МДИ, среди прочего и в связи с использованием воды в качестве вспенивателя, для получения микроячеистого полиуретанового эластомера, включает как существенный изобретательский замысел применение поликонденсата, содержащего гидроксильные группы, из короткоцепочечного полиокситетраметиленгликоля и алифатической дикарбоновой кислоты в качестве олигомерного полигидроксильного соединения, с задачей получить с помощью откачки хорошо дозируемый полиол,содержащий сложноэфирные группы, для ячеистых или компактных полиуретановых эластомеров с улучшенными механическими и гидролитическими свойствами. Однако отсутствуют сведения о степени остаточной деформации при статической или динамической нагрузках, которыми обычно характеризуются материалы, устойчивые к вибрации. Поэтому не видна взаимосвязь между сущностью изобретения и непрерывной деформацией при статической и динамической нагрузках, которые характеризуют материалы, амортизирующие удар. В заявке DE-A-3613961, напротив, описан микроячеистый полиуретановый эластомер на базе 4,4'-МДИ на основе четкого состава олигомерного полигидроксильного соединения, состоящего из сополимера из политетрагидрофурана и -капролактона, который обнаруживает 3 механические характеристики, представляющие собой благоприятный компромисс между статической прочностью и динамической предельно допустимой нагрузкой. Несмотря на использование дорогих полиольных исходных веществ,достигнутое в результате этого улучшение производственных характеристик является небольшим, судя по испытательным значениям "Устойчивости материалов", устойчивости на изгиб по де Маттиа и остаточной деформации при 50% сжатии, например, данные измерений остаточной деформации при сжатии, находящейся в прямой взаимосвязи с важной для практики величиной динамической усадки, дают улучшения, недостаточные для практического применения, согласно теории, соответствующей изобретению. Использованные испытательные критерии "Устойчивости материалов" и прочность на изгиб по де Маттиа кажутся недостаточными для близкой к практике оценке динамических свойств, потому что как раз при парциальных улучшениях параметров эти критерии недостаточно дифференцированно представляют объективно возникающие различия в производственных характеристиках полиуретановых эластомеров на основе МДИ и НДИ. Наряду с описанным в вышеприведенной заявке DE-A-3613961 улучшением статических и механических характеристик и динамической устойчивости за счет подходящего подбора олигомерных полигидроксильных соединений, изоцианатный компонент оказывает решающее влияние, как видно на примере уже обсужденного НДИ, образующего полиуретановые продукты с превосходными статическодинамическими свойствами эластомеров. Так введение изоцианатов 3,3'-диметил-4,4'бифенилдиизоцианата (ТОДИ) и парафенилендиизоцианата (ПФДИ) также приводит к микроячеистым и компактным полиуретановым эластомерам с предпочтительными статическими и длительными эластическими свойствами. Причиной этого является исключительная способность к кристаллизации твердых сегментов из мочевинных или уретановых групп, которая в конечном счете ведет к хорошему отделению их от мягких сегментов, образующихся из полигидроксильных соединений. Плохая склонность к кристаллизации мочевинных или уретановых групп, закрепленных на 4,4'-МДИ, вследствие их сильно изогнутой пространственной структуры рассматривается как причина отчетливо ухудшенных статических и длительных эластических свойств. В заявке DE-A-19509819, наряду с NCOпреполимером, используется и ОН-преполимер. Это вариант хотя и проявляет, согласно нашим исследованиям, хорошую способность к извлечению из формы, т.е. не происходит разрушения деталей при снятии формы, и, наряду с этим,хорошую технологичность при производстве,однако остаточная деформация при сжатии и 4 прочность на разрыв по надрыву еще совершенно недостаточны. Сущность изобретения Цель данного изобретения - создание микроячеистого полиуретанового эластомера на основе 4,4'-МДИ в качестве главного изоцианатного компонента, который по сравнению с НДИ, ТОДИ, а также ПФДИ значительно дешевле и легкодоступнее. Этот эластомер, независимо от вида примененных олигомерных полигидроксильных соединений, обнаруживает однозначно улучшенные статическомеханические характеристики, особенно остаточной деформации при сжатии, динамической усадки и, таким образом, представляет интерес для амортизационных систем в автомобилестроении. Эта задача была решена, согласно изобретению, тем, что на основе 4,4'-МДИ в качестве главного изоцианатного компонента был получен микроячеистый, содержащий мочевинные группы, полиуретановый эластомер, в дальнейшем называемый микроячеистый ПУ эластомер,с содержанием мочевины от 14 до 18 мас.% и со структурой, которая характеризуется тем, что в гельпроникающей хроматографии (ГПХ) раствора микроячеистого ПУ эластомера в N,Nдиметилформамиде с 1% ди-н-бутиламина при 90 С, наряду с низкомолекулярным главным сигналом для молекулярной цепи эластомера,наблюдается сигнал, состоящий из одного или нескольких пиков, при кажущейся молекулярной массе больше 250000 г/моль, измеренной по отношению к полиметилметакрилату (ПММА) в качестве стандарта, а при добавлении хлорида лития в раствор этот сигнал уменьшается или исчезает, причем эту структуру можно создать при добавлении реагентов кислот Бренстедта,Льюиса в количестве от 0,01 до 5 мас.% в пересчете на массу компонент а), б), д) и при необходимости в). Предметом изобретения, в соответствии с этим, является микроячеистый ПУ эластомер на основе: а) изоцианатного компонента, в существенной степени состоящего из 4,4'дифенилметандиизоцианата с б) как минимум, одним олигомерным полигидроксильным соединением со средней молекулярной массой от 1000 до 5000 г/моль и функциональностью от 1,7 до 3, предпочтительно 2; в) при необходимости с низкомолекулярным средством удлинения цепи и/или сшивки; г) с пенообразователями, а также д) с катализаторами и при необходимости е) со вспомогательными средствами и/или добавками,содержание мочевины в котором составляет от 14 до 18 мас.% и определяется количеством мочевины с суммарной формулой C14H12ON2, образованной из дифенилметандиизоцианата, в 5 процентах к общей массе эластомера после образования мочевины,который проявляет физико-химическую структуру, характеризующуюся тем, что в гельпроникающей хроматографии (ГПХ) раствора микроячеистого полиуретанового эластомера в N,Nдиметилформамиде с 1% ди-н-бутиламина при 90 С наряду с низкомолекулярным главным сигналом появляется сигнал, состоящий из одного или нескольких пиков, с (кажущейся) молекулярной массой 250000 г/моль по отношению к полиметилметакрилату (ПММА) в качестве стандарта, который понижается или исчезает при добавлении хлорида лития; причем эта физико-химическая структура может быть создана добавлением реагентов кислот Брестедта,Льюиса в количестве 0,01 до 5 мас.% в пересчете на массу компонентов а), б), д) и при необходимости в). Предметом изобретения также является способ получения такого микроячеистого ПУ эластомера с улучшенными динамикомеханическими свойствами, который отличается тем, что добавляют реагенты кислоты Бренстедта, Льюиса в количестве от 0,01 до 5 мас.% в пересчете на массу компонентов а), б), д) и при необходимости в) и проводят нагревание микроячеистого, содержащего мочевинные группы полиуретанового эластомера при 100 до 120 С от 8 до 24 ч. Предметом изобретения также является применение микроячеистого ПУ эластомера для производства амортизирующих элементов. Неожиданно в результате исследования большого числа вариантов микроячеистого ПУ эластомера на основе 4,4'-МДИ, которые проявляли различные химические и физические структуры, было обнаружено, что структуры,характеризуемые описанными пиками ГПХ,дают минимальную остаточную деформацию при сжатии микроячеистого ПУ эластомера при 80 С. Эта остаточная деформация, измеренная при 60% сжатии свыше 22 ч при 80 С, коррелирует с важной для практической потребности усадкой при длительной динамической нагрузке таким образом, что низкая остаточная деформация при сжатии соответствует и желательной низкой усадке. Получение различных химических структур эластомеров на основе 4,4'-МДИ можно осуществлять известным способом, особенно введением олигомерных полигидроксильных соединений из различных основных блоков, например, с полиэфирными и/или полисложноэфирными группами. Структуры, соответствующие изобретению, которые можно создать с помощью такого рода химических строительных блоков, основываются, прежде всего,на физических взаимодействиях и могут быть получены при применении различных средств,например, соответствующим ведением реакции,используя меры, которые замедляют реакцию присоединения изоцианата, используя соответ 000737 6 ствующую последующую термическую обработку или внося вещества, вызывающие образование этих структур, которые являются своего рода затравкой для образования структур, соответствующих изобретению. Такие меры для получения структур, соответствующих изобретению, для усиления действия можно применять комбинированно. Раствор, необходимый для характеристики структур, соответствующих изобретению, с помощью ГПХ получают при растворении пробы микроячеистого ПУ эластомера в N,Nдиметилформамиде (ДМФ) с 1% ди-нбутиламина при температуре 90 С. ГПХ проводится с этим раствором известным путем на колонке с набивкой ультрастирагелем с соответствующими размерами пор, а градуировка производится по образцам ПММА с определенными молекулярными массами в качестве стандарта. Понятие "кажущаяся молекулярная масса" для описания пиков, характеризующих структуры, соответствующие изобретению, означает,что эти типичные высокомолекулярные структуры больше 250000 г/моль полностью или частично обусловлены не химическими, а, прежде всего, физическими связями, так как они исчезают или уменьшаются в присутствии 0,1 моляLiCl на литр раствора (т.е. речь идет о 0,1 молярном растворе LiCl в смеси ДМФ/амин). ГПХ при этом записывается в растворе в ДМФ/амин как в присутствии, так и в отсутствии LiCl при описанной набивке колонки. Детектирование может осуществляться как по показателю преломления, так и по УФ-поглощению. Если неожиданно небольшой остаток ячеистого ПУ эластомера остается нерастворенным, то обнаружение наличия структур, соответствующих изобретению, в хроматограмме растворенной доли также происходит без проблем. Структуры, соответствующие изобретению, могут быть охарактеризованы наряду с ГПХ, что является предпочтительным, также дополнительно и дифференциальной сканирующей калориметрией (ДСК) при скорости нагревания 20 С/мин с задаваемыми температурами плавления от 130 С в качестве минимальной нижней границы до 230 С в качестве минимальной верхней границы. ДСК проводится после нагревания микроячеистого ПУ эластомера при 100 до 120 С в течение от 8 до 24 ч перед измерением. Общепризнано, что с помощью ДСК, а также ГПХ можно описывать и характеризовать структуры. Также известно, что вообще из полимеров одинакового химического состава можно получить различные структуры, которые являются существенными для их свойств, и что не только химический состав сам по себе обуславливает свойства. Новую такого рода структуру следует рассматривать как новую модификацию вещества, как это следует из известных 7 учебников по описанию и характеристике полимеров, например, из книги "Polymeranalytik",авторы Martin Hoffmann, Herbert Kromer, RainerKuhn, Изд. Georg Thieme Verlag, Stuttgart 1977. Если в микроячеистом ПУ эластомере образуется соответствующая изобретению модификация вещества, которая может быть охарактеризована с помощью ГПХ и при необходимости ДСК при определенных условиях, то эти эластомеры неожиданным образом имеют низкую остаточную деформацию при сжатии при 80 С и низкую динамическую усадку. Известно, что вообще существуют взаимосвязи такого рода структур и свойств полиуретановых эластомеров и что ДСК описывает степень упорядоченности молекулы в виде структурной характеристики. Такие взаимосвязи описаны для ПУ эластомеров в журнале KautschukTh.Timm. Однако из общего известного знания о взаимосвязях между структурой и свойствами ни в коем случае не следует, что нагруженные в соответствии с изобретением структуры будут давать желательные хорошие характеристики ячеистых ПУ эластомеров на основе 4,4'-МДИ. Экспериментально легко показать, что ячеистые ПУ эластомеры с одинаковым химическим составом, однако не имеющие соответствующую изобретению структуру, проявляют нежелательно высокие остаточную деформацию при сжатии и динамическую усадку. Однако при этом химический состав не является совсем произвольным, а должен в качестве оптимума иметь содержание мочевины в микроячеистом ПУ эластомере от 14 до 18 мас.%. В пределах этого интервала концентраций мочевины остаточные деформации при сжатии и динамические усадки только тогда снижаются, если получены структуры, соответствующие изобретению. При использовании в качестве строительных блоков для эластомера NCO- и ОН-преполимеров, например, в соответствии с заявкой DE-А 19509819, структуры, соответствующие изобретению, не образуются. В результате получаются только неудовлетворительно высокие остаточные деформации при сжатии и низкие прочности разрывов по надрыву. О получении ячеистых эластомеров на основе 4,4'-МДИ с такими благоприятными для характеристик структурами до настоящего времени неизвестно. Структуры, соответствующие изобретению, которые характеризуются ГПХ,до этого для микроячеистых ПУ эластомеров не описывались. В справочнике Kunststoffhandbuch, том VII,Polyurethane, 1993 указано, что в качестве существенного средства для улучшения остаточной деформации при сжатии мягких пенных систем и компактных полиуретановых эластомеров является исключительно создание дополнительных химических мест сшивки, например, за счет пограничного увеличения функциональности у 8 образующего полиуретан сырья, вулканизации серой, пероксидом или изоцианатом. Однако у микроячеистых ПУ эластомеров эти меры ухудшают, т.е. повышают, остаточную деформацию при сжатии и динамическую усадку. Традиционное объяснение улучшения остаточной деформации при сжатии более высокой химической сшивкой не выполняется в случае, соответствующем изобретению, и оказывается совершенно неожиданным, что структуры,соответствующие изобретению, без повышенной химической сшивки понижают остаточную деформацию при сжатии и динамическую усадку. В результате масштабных исследований было обнаружено, что с помощью веществ, замедляющих реакцию, которые в ограниченных количествах добавляются в реакционную смесь,можно создать желательные структуры, соответствующие изобретению. Добавка этих замедляющих реакцию веществ в реакционную смесь может происходить при этом в начале и во время получения преполимера и/или в начале вспенивания. Вещества, которые проявляют такое действие, являются известными реагентами кислотами Льюиса, Бренстедта, которые в полиуретановой химии преимущественно используют для установления времен реакции, необходимых по технологическим условиям или для получения стабильных при хранении полиуретановых изделий, содержащих изоцианаты. Сюда относятся, например, хлористый бензоил, диэтиленгликоль-бис-хлороформиат, п-толуолсульфоновая кислота, н-алкилбензолсульфоновая кислота и ее соли с этаноламином, ацетилацетон, ацетоуксусный этиловый эфир и минеральные кислоты,такие как фосфорная и соляная. Вид и вводимое количество зависят от соответствующего случая применения. Получение структур, соответствующих изобретению, которые характеризуются вышеупомянутым способом с помощью ГПХ и, при необходимости, ДСК, является при этом главным критерием. Неожиданно обнаружилось, что эти структуры особенно легко можно получить через так называемые латентно или во времени каталитически действующие системы катализаторов. Эти катализаторы становятся активными только через определенное время после смешивания реагирующих компонентов, причем вначале они замедляют реакцию образования полиуретана и мочевины. В качестве таких катализаторных систем могут служить, например, смеси из замедлителей и ускорителей реакции или вещества, которые включают химические группы для ускорения и замедления реакции в одной молекуле. Моноэтаноламиновая соль налкилбензолсульфоновой кислоты с числом углеродных атомов от 9 до 15 является подходящим примером этого. 9 Эти вещества, действующие как замедлители реакции, вводятся в количестве от 0,01 до 5 мас.%, предпочтительно от 0,05 до 2 мас.% в пересчете на массу компонентов а), б), д) и при необходимости в). Полученные уже при простом вспенивании от встряхивания или предпочтительно во вспенивающих машинах низкого давления смеси реагирующих компонентов заливают в закрываемые формы. Этим путем можно получить описанные структуры в микроячеистых ПУ эластомерах. Получение структур, соответствующих изобретению, существенно поддерживается,если нагревание микроячеистых ПУ эластомеров начинается сразу или самое позднее через 2 ч после извлечения из формы. Характеристика структур, соответствующих изобретению, допускает и их относительную количественную оценку. Так при комбинации мер по введению замедляющих реакцию веществ или молекулярных групп с немедленной термической дообработкой после извлечения из формы возрастает,например, отношение площадей или высот описанных пиков свыше 250000 г/моль по отношению к главному пику в ГПХ ПУ эластомера в области меньше 250000 г/моль. Это более высокое отношение указывает на более высокое содержание структур, соответствующих изобретению, которое недостаточно достигается, если нагревание образца начинается только через 2 ч после извлечения из формы. В связи с более высоким содержанием структур, соответствующих изобретению, в микроячеистом ПУ эластомере уменьшается остаточная деформация при сжатии и динамическая усадка. Преимущество заключается в том, что в результате применения этих мер как способность к извлечению из формы, так и заданные времена цикла не испытывают нежелательного влияния. Неожиданно выяснилось, что долевое содержание диспергированной мочевины в компонентах а), б) и при необходимости д) и е),например, в виде продукта реакции 4,4'-МДИ с водой способствует возникновению структур,соответствующих изобретению. Доля мочевины должна при этом составлять от 0,05 до 5 мас.%,предпочтительно от 0,1 до 1 мас.% в пересчете на весь эластомер. Производство этой диспергированной мочевины осуществляется предпочтительно при добавлении соответствующего количества изоцианата к водному сшивающему компоненту. Процентное содержание мочевины определяется как количество мочевины с суммарной формулой С 14 Н 12ON2, образовавшейся из МДИ,в процентах, от общего количества вещества после образования мочевины. Улетучивающееся стехиометрическое количество СО 2 при образовании мочевины из воды и изоцианата при этом не входит больше в общее количество вещества, 000737 10 как показано в расчетной формуле для общего количества мочевины в микроячеистом ПУ эластомере в нашем примере 1 при более подробном описании изобретения. Мочевину, которая способствует образованию структуры, соответствующей изобретению, можно получить и другим путем из МДИ и амина, например, 4,4'-дифенилметандиамина. Наряду с такой характеристикой, как остаточная деформация при сжатии, в качестве статической меры поведения эластомера при возврате в исходное положение, и коррелирующей с ней усадкой, определенной в динамических условиях и лучше характеризующей требования, предъявляемые к амортизационным системам в автомобильной отрасли, используются такие характеристики, как предел прочности при растяжении, разрывное удлинение, сопротивление разрыву по надрыву для полной характеристики эластомера. Особенно важными для оценки прочности при извлечении из формы и механической устойчивости при динамических нагрузках является знание этих характеристик, полученных при статических условиях,причем уровню сопротивления разрыву по надрыву придается существенная роль. Известно,что величина сопротивления разрыву по надрыву у компактных полиуретанов, в первую очередь, определяется соответствующим, заложенным рецептурно количеством твердого сегмента, т.е. в конечном счете фиксирована через свою рецептурную жесткость. У ячеистых полиуретанов кажущаяся плотность пены является дополнительной существенной величиной, оказывающей влияние, и при сравнении пен с различной кажущейся плотностью это следует учитывать. Микроячеистые ПУ эластомеры, у которых построение полимера и образование ячеек в существенной мере происходит при главной реакции между изоцианатом и водой, имеют жесткие сегменты, которые опираются на мочевинные структуры. Повышение содержания мочевинных жестких сегментов, которое достигается при повышении рецептурного содержания изоцианатов или повышении молекулярного веса олигомерного полигидроксильного соединения при одновременно неизменном содержании изоцианата, ведет по аналогии с компактными эластомерами к улучшению характеристик сопротивления разрыву по надрыву и величины модуля растяжения. Однако эта возможность вмешательства имеет ограниченное применение, так как, с одной стороны, повышается в нежелательной мере устойчивость к сжатию,специфическая характеристика материала при твердо установленном объемном весе, а, с другой стороны, отчетливо увеличивается образование двуокиси углерода, используемой при пенообразовании, сопровождающее образование мочевины, так что при еще приемлемой устойчивости к сжатию появляются эффекты 11 вспучивания при извлечении из формы детали с механическими повреждениями в результате образования трещин. Неожиданно было обнаружено, что структуры, соответствующие изобретению, только при содержании мочевины от 14 до 18 мас.% особенно действенны для понижения остаточной деформации при сжатии и динамической усадки, что связано с хорошим извлечением детали из формы. Такое поведение при извлечении из формы требует относительно высокой прочности детали в момент извлечения из формы, чтобы, особенно при извлечении из формы деталей со сложным профилем, не происходило механических повреждений деталей, сформованных из микроячеистого ПУ эластомера. Содержание мочевины между 14 и 18 мас.% можно регулировать с помощью количества воды в рецептуре в соответствии с формулой для пояснения изобретения, приведенной в примере 1. Количество мочевины, которое при необходимости добавляют или создают для того, чтобы благоприятствовать образованию структур, соответствующих изобретению, непосредственно перед вспениванием, включают в общее количество мочевины. В большинстве случаев это количество, однако, пренебрежительно мало по сравнению с общим содержанием мочевины. В области концентраций мочевины ниже 14 мас.% структуры, соответствующие изобретению, не удается получить надежно с помощью вышеописанных мер и/или их влияние на уменьшение остаточной деформации при сжатии и динамической усадки ограничено. В области концентраций выше 18 мас.% создание таких структур также становится ненадежным. Кроме того, в результате реакции между водой и изоцианатом для получения мочевины эффект вспучивания из-за одновременного образования СO2 настолько велик, что в сформованной детали могут образоваться нежелательные трещины после извлечении из формы. Для получения соответствующих изобретению микроячеистых ПУ эластомеров, наряду с уже приведенными веществами, находят применение и известные исходные компоненты, для которых в частности можно привести следующие сведения. а). Изоцианатный компонент а) состоит, в соответствии с изобретением, в существенной мере из 4,4'-МДИ. Наряду с этим, этот компонент может содержать и другие органические и/или модифицированные органические полиизоцианаты. Предпочтительно наряду с 4,4'-МДИ используются 2,4'- и/или 2,2'-МДИ, а также смеси из МДИ-изомеров с полифенилполиметиленполиизоцианатами (нерафинированный МДИ) и смеси из нерафинированного МДИ и толуилендиизоцианатов. 12 Могут использоваться и так называемые модифицированные многоосновные дифенилметанди- или полиизоцианаты, т.е. продукты химического превращения МДИ. В качестве примера можно назвать ди- и/или полиизоцианаты на основе структуры дифенилметана, содержащие сложноэфирные, мочевинные, биуретовые, аллофанатные и предпочтительно карбодиимидные, изоциануратные и/или уретановые группы. В качестве примеров на основе дифенилметановой структуры можно привести ароматические полиизоцианаты, содержащие полиуретановые группы, с содержанием NCO от 3 до 33,6 мас.%, предпочтительно от 4 до 8 мас.%,например, модифицированный 4,4'-МДИ. Для модифицирования использовались низкомолекулярные диолы, триолы, оксиалкиленгликоли,диоксиалкиленгликоли или полиоксиалкиленгликоли с молекулярным весом до 800, причем в качестве ди-, полиоксиалкиленгликолей, которые вводятся по отдельности или в виде смесей,можно, например, назвать диэтилен-, дипропилен-, полиоксиэтилен-, полиоксипропилен- и полиоксипропилен-полиоксиэтилен-гликоли. Подходящими являются также включающиеNCO-группы преполимеры с содержанием NCO от 3 до 31 мас.%, предпочтительно от 4 до 8 мас.%, со сложными полиэфирными спиртами,например, на основе дикарбоновых кислот с 2 до 12 атомами углерода и двухосновных спиртов. В качестве сложных полиэфирных спиртов могут быть использованы те, которые названы и подробно приведены среди полигидроксильных соединений. Аналогично этому могут применяться и модифицированные сложными эфирами простые полиэфиры, соответственно, модифицированные простыми эфирами сложные полиэфиры. Также пригодны жидкие полиизоцианаты,содержащие карбодиимидные группы и/или изоциануратные кольца, с NCO-содержанием от 3 до 33,6 мас.%, например, на основе 4,4'-, 2,4'и/или 2,2'-МДИ, а также смеси соответствующих изомеров, например, из 4,4'- и 2,4'-, нерафинированного МДИ и смеси толуилендиизоцианатов и нерафинированного МДИ. Также возможно использование преполимеров из полиизоцианатов и представителей компонентов (б) и при необходимости (в) с концевыми изоцианатными группами вместо изоцианатов или совместно с ними в виде смеси. Названные диизоцианаты могут при необходимости вводится вместе с высокофункциональным полиизоцианатом, количество которого может составлять до 15 мол.% ( по отношению к диизоцианату). Однако количество высокофункционального полиизоцианата должно быть ограничено в такой мере, чтобы получился продукт, хотя бы частично растворимый в N,Nдиметилформамиде с 1% ди-н-бутиламина. 13 Большое количество высокофункциональных изоцианатов должно вообще выравниваться совместным использованием в среднем менее чем дифункциональных соединений по отношению к диизоцианатам и/или изоцианатам, чтобы избежать далеко идущей сшивки продукта. б). В качестве олигомерных полигидроксильных соединений б) имеются в виду, особенно такие, которые имеют в существенной мере линейную молекулярную цепь. Предпочтительно используются полиоксиалкиленгликоли, особенно полиокситетраметиленгликоли,полиоксиалкиленгликоли, модифицированные карбонатными и сложноэфирными группами,полиокситетраметиленгликоли,модифицированные карбонатными и сложноэфирными группами, и сложные полиэфиргликоли со средней молекулярной массой от 800 до 4000 г/моль. Как полиокситетраметиленгликоли, так и их модификации, содержащие карбонатные и сложноэфирные группы, могут применяться как единичные компоненты или в виде смесей. Точно так же сложные полиэфирполиолы могут применяться по отдельности или в виде смесей. Подходящие, в существенной мере линейные сложные полиэфирполиолы могут быть получены, например, из дикарбоновых кислот с числом атомов углерода от 2 до 12 и двухосновных спиртов. В качестве дикарбоновых кислот,например, подходят: алифатические дикарбоновые кислоты, такие, как янтарная, глутаровая,адипиновая, корковая, ацелаиновая и себациновая кислоты и ароматические дикарбоновые кислоты, как фталевая, изофталевая и тетрафталевая кислоты. Дикарбоновые кислоты можно применять по отдельности или в виде смесей. Для получения сложных полиэфирполиолов,при необходимости, может оказаться предпочтительным использование вместо карбоновых кислот соответствующих производных карбоновых кислот, таких как эфиры карбоновых кислот с числом атомов углерода от 1 до 4 в спиртовом радикале, ангидриды карбоновых кислот или хлориды карбоновых кислот. Примерами двухосновных спиртов являются гликоли с числом атомов углерода от 2 до 16, предпочтительно от 2 до 6 атомов углерода, как, например,этиленгликоль, диэтиленгликоль, бутандиол-1,4,пентандиол-1,5, гександиол-1,6, декандиол-1,10,2,2-диметилпропандиол-1,3, пропандиол-1,3 и дипропиленгликоль. В зависимости от желательных свойств двухатомные спирты могут применяться по отдельности или при необходимости в смесях между собой. Подходящими, кроме того, являются гидроксилсодержащие полиэфиры угольной кислоты с перечисленными гликолями, особенно с такими, которые содержат от 4 до 6 атомов углерода, как бутандиол-1,4 и/или гександиол-1,6,продукты конденсации гидроксикарбоновых кислот, например -гидроксикапроновая кисло 000737 14 та и, предпочтительно, продукты полимеризации лактонов, например, при необходимости замещенных -капролактонов. В качестве сложных полиэфирполиолов,предпочтительно используются этандиолполиадипаты,1,4-бутандиол-полиадипаты,этандиол-бутандиол-полиадипаты,1,6 гександиол-неопентилгликоль-полиадипаты,1,6-гександиол-1,4-бутандиол-полиадипаты и поликапролактоны. Подходящими полиоксиалкиленгликолями, содержащими сложноэфирные группы, особенно полиокситетраметиленгликолями, являются поликонденсаты органических, предпочтительно алифатических дикарбоновых кислот,особенно адипиновой кислоты, с полиоксиметиленгликолями со средним молекулярным весом от 162 до 600 и при необходимости с алифатическими диолами, особенно, бутандиолом 1,4. Наряду с этим, подходящими полиокситетраметиленгликолями, содержащими сложноэфирные группы, являются поликонденсаты,которые образуются при поликонденсации с капролактоном. Подходящими полиоксиалкиленгликолями, содержащими карбонатные группы, особенно полиокситетраметиленгликолями, являются поликонденсаты этих гликолей с алкил-, арилкарбонатами или фосгеном. в). При получении микроячеистых ПУ эластомеров, соответствующих изобретению, могут быть использованы низкомолекулярные средства удлинения цепи и/или средства сшивки в). Подходящие средства для удлинения цепи и/или средства сшивки обычно имеют молекулярные веса меньше 500, предпочтительно от 60 до 400. Можно применять, например, алкандиолы с числом атомов углерода от 2 до 12, предпочтительно с 2, 4 или 6 атомами углерода, как,например, этан-, 1,3-пропан-, 1,5-пентан-, 1,6 гексан-, 1,7-гептан-, 1,8-октан-, 1,9-нонан-, 1,10 декандиол и предпочтительно 1,4-бутандиол,диалкиленгликоли с числом атомов углерода от 4 до 8, как например, диэтиленгликоль и дипропиленгликоль, и ди- до тетрафункциональных полиоксиалкилен-полиолы с молекулярным весом до 500. Подходят также алкандиолы с разветвленной цепью и/или ненасыщенные с числом атомов углерода не более 12, как например,1,2-пропандиол,2-метил-,2,2-диметилпропандиол-1,3, 2-бутил-2-этилпропандиол-1,3,бутен-2-диол-1,4 и бутин-2-диол-1,4, двойной эфир терефталевой кислоты с гликолями с числом атомов углерода от 2 до 4, как например,бис-этиленгликоль или 1,4-бутандиол терефталевой кислоты, гидроксиалкиленовый эфир гидрохинона или резорцина, как например, 1,4-ди(-гидроксиэтил)-гидрохинон или 1,3-ди-(гидроксиэтил)-резорцин, алканоламины с числом атомов углерода от 2 до 12, как например,этаноламин, 2-аминопропанол и 3-амино-2,2 15 диметилпропанол, N-алкилдиалканоламины, как например, N-метил- и N-этилдиэтаноламин. Высокофункциональными средствами сшивки являются три- и более функциональные спирты, например, глицерин, триметилолпропан, пентаэритрит и тригидроксициклогексан, а также триалканоламины, например, триэтаноламин. В качестве средств удлинения цепи хорошо проявили себя и потому предпочтительно применяются алкилзамещенные ароматические полиамины с молекулярными весами, предпочтительно, от 122 до 400, особенно первичные ароматические диамины, которые в ортоположении к аминогруппам имеют, по меньшей мере, один алкильный заместитель, уменьшающий реакционную способность аминогруппы в результате стерических затруднений, которые при комнатной температуре являются жидкими и с высокомолекулярными, как минимум, дифункциональными соединениями (б) и Nперэтоксилированными полиоксиалкиленполиаминами (в) при условиях переработки,хотя бы частично, но лучше полностью смешиваемы. Для получения микроячеистых ПУ эластомеров применяются, исходя из целесообразности, технически легкодоступные 1,3,5-триэтил 2,4-фенилендиамин,1-метил-3,5-диэтил-2,4 фенилендиамин, смеси из 1-метил-3,5-диэтил 2,4- и -2,6-фенилендиаминов, так называемой ДЕТДА, смесь изомеров 3,3'-ди- или 3,3',5,5'тетраалкилзамещенных 4,4'-диаминодифенилметанов с числом атомов углерода от 1 до 4 в алкильном радикале, особенно метильный,этильный и изопропильный радикалы связанносодержащие 3,3',5,5'-тетраалкилзамещенные 4,4'-диаминодифенилметаны, а также смеси из перечисленных тетраалкилзамещенных 4,4'диаминодифенилметанов и ДЕТДА. Для получения специальных механических свойств целесообразно применение алкилзамещенных ароматических полиаминов в смеси с вышеназванными низкомолекулярными многоосновными спиртами, предпочтительно двухи/или трехосновными спиртами или диалкиленгликолями. Низкомолекулярные средства удлинения цепи и/или средства сшивки, таким образом,выбираются особенно из группы низкомолекулярных ди- и/или трифункциональных спиртов,ди- до четырефункциональных полиоксиалкилен-полиолов с молекулярным весом до 500 и алкилзамещенных ароматических диаминов или из смесей, как минимум, двух названных средств удлинения цепи и/или средств сшивки. г). В качестве пенообразователя г) вводится в соответствии с изобретением предпочтительно вода, которая реагирует с изоцианатными группами с образованием двуокиси углерода. Целесообразно используемые количества воды составляют от 0,01 до 5 мас.%, предпочти 000737 16 тельно от 0,3 до 3,0 мас.%, в пересчете на массу компонентов (б) до (в). Наряду с этим могут использоваться и другие пенообразователи, обычно применяемые при получении полиуретанов. Подходящими являются, например, низкокипящие жидкости,которые под влиянием экзотермической реакции полиприсоединения превращаются в пар. Подходящими являются жидкости, которые инертны по отношению к органическому полиизоцианату с температурой кипения ниже 100 С. Примером таких предпочтительно используемых жидкостей являются галогенированные, предпочтительно фторированные углеводороды, как например, хлористый метилен и дихлормонофторметан, полностью или частично фторированные углеводороды, как, например, трифторметан, дифторметан, дифторэтан,тетрафторэтан, гептафторпропан, углеводороды,как например, н- и изо-бутан, н- и изо-пентан, а также технические смеси этих углеводородов,пропан, пропилен, гексан, гептан, циклобутан,циклопентан и циклогексан, диалкиловые эфиры, как например, диметиловый эфир, диэтиловый эфир и фуран, эфиры карбоновых кислот,как например, метил- и этилформиат, кетоны,например, ацетон, фторированные и/или перфторированные третичные алкиламины, как например,перфтор-диметил-изопропиламин. Смеси этих низкокипящих жидкостей между собой и/или с другими замещенными или незамещенными углеводородами также могут быть использованы. Целесообразное количество низкокипящей жидкости, необходимое для получения такого рода ячеистых эластичных формованных деталей из связанносодержащихся эластомеров, зависит от плотности, которую желательно достигнуть, а также от количества совместно используемой воды. В общем случае удовлетворительные результаты дают количества от 1 до 15 мас.%, предпочтительно от 2 до 11 мас.% в пересчете на массу компонентов (б) до (в). д). Для ускорения реакции в реакционную смесь добавляются катализаторы д) по отдельности или в смесях между собой. Предпочтительно это металлоорганические соединения,такие как соли олова (II) с органическими карбоновыми кислотами, например, олово-(II)диоктоат, олово-(II)-дилаурат, дибутилоловодиацетат и дибутилоловодилаурат и третичные амины,как тетраметилендиамин,Nметилморфолин, диэтилбензиламин, триэтиламин, диметилциклогексиламин, диазобициклооктан, N,N'-диметилпиперазин, N-метил, N'-(4N-диметиламино-) бутилпиперазин,N,N,N',N",N"-пентаметилдиэтилендиамин и подобные. Кроме того, имеются в виду в качестве катализаторов амидины, например, 2,3-диметил 3,4,5,6-тетрагидропиримидин,трис-(диалкиламиноалкил)-s-гексагидротриазин,особенно, 17 трис-(N,N-диметиламинопропил)-sгексагидротриазин, гидроокиси тетраалкиламмония, например, гидроокись тетраметиламмония, щелочи, например, гидроокись натрия, алкоголяты щелочей, как например, метилат натрия и изопропилат калия, а также щелочные соли длинноцепных жирных кислот с числом атомов углерода от 10 до 20 и, при необходимости, с боковыми ОН-группами. В зависимости от необходимой реакционной способности активаторы применяются в количествах от 0,001 до 0,5 мас.% в пересчете на преполимер. е). При получении микроячеистых ПУ эластомеров, соответствующих изобретению, наряду с вышеприведенными замедляющими реакцию веществами, могут использоваться другие вспомогательные и добавочные вещества е). К ним относятся, например, поверхностноактивные вещества, средства защиты от гидролиза, антиоксиданты, регуляторы ячеек, средства защиты от огня, а также красящие вещества. Под поверхностно-активными веществами имеются в виду соединения, которые служат для поддержания гомогенизации исходных веществ,а при необходимости подходят для регулирования ячеистой структуры. Например, эмульгаторы, такие как натриевые соли сульфатов касторового масла или жирных кислот, а также соли жирных кислот с аминами, например, олеиновокислый диэтиламин, стеариновокислый диэтаноламин, рицинолевокислый диэтаноламин,соли сульфоновых кислот, например, соли щелочных металлов или аммония додецилбензолили динафтилметандисульфоновой кислоты и рицинолевой кислоты; стабилизаторы пены,такие как силоксан- оксалкилен смешанные полимеризаты и другие органополисилоксаны,оксэтилированные алкилфенолы, оксэтилированные жирные спирты, парафиновые масла,сложные эфиры касторового масла и рицинолевой кислоты, ализариновое масло и арахисовое масло и регуляторы ячеек, такие как парафины,жирные спирты и диметилполисилоксаны. Поверхностно-активные вещества обычно применяются в количествах от 0,01 до 5 мас. ч. в пересчете на 100 мас. ч. компонентов (б) до (г). Под веществами-наполнителями понимают известные обычные органические и неорганические наполнители. По отдельности можно, например, назвать такие неорганические наполнители как силикатные минералы, например,слоистые силикаты, как антигорит, серпентин,роговую обманку, амфиболы, хризотил, тальк и цеолиты, окиси металлов, как например, каолин,окиси алюминия, окиси титана, окиси железа,соли металлов, как например, мел, тяжелый шпат и неорганические пигменты, как например, сульфид кадмия и сульфид цинка. Предпочтительно применяют каолин, силикат алюминия и копреципитаты из сульфата бария и силиката алюминия, а также природные и син 000737 18 тетические волокнистые минералы, как например, волластонит или стеклянные волокна различной длины, которые при необходимости можно прошлихтовать. В качестве органических наполнителей могут, например, рассматриваться сажа, меламин, коллофоний и циклопентадиениловые смолы и привитые сополимеризаты на основе стирола-акрилонитрила, которые образуются полимеризацией на месте смесей акрилонитрил-стирол в полиоксиалкилен-полиолах,аналогично сведениям, приведенным в немецких патентах 11 11 394, 12 22 669 (US 3 304 273, 3 383 351, 3 523 093), 11 52 536 (GB 1 040 452) и 11 52 537 (GB 987 618), а после этого при необходимости могут быть аминированы, а также каркасные полиоксиалкиленполиолы или -полиамины, водные полимерные дисперсии которых переводят в полиоксиалкилен-полиольные или полиоксиалкиленполиаминные дисперсии. Неорганические и органические наполнители могут применяться по отдельности или в смесях. Неорганические и/или органические наполнители добавляют в реакционную смесь,например, в количествах от 0,5 до 35 мас.%,предпочтительно в количествах от 3 до 20 мас.% в пересчете на массу компонентов от (а) до (г). Подходящими средствами для защиты от воспламенения являются, например, трикрезилфосфат,трис-2-хлорэтиленфосфат,трисхлорпропилфосфат и трис-2,3-дибромпропилфосфат. Кроме вышеназванных галогензамещенных фосфатов, можно применять и неорганические средства защиты от воспламенения, такие как, например, гидроокись алюминия, трехокись сурьмы, окись мышьяка, полифосфат аммония и сульфат кальция или меламин, пенографит и/или смеси из этих веществ, например смеси из меламина, пенографита и/или полифосфата аммония для придания негорючести сформованным деталям. В общем случае добавляют от 5 до 50 мас. ч., предпочтительно от 5 до 25 мас. ч. вышеназванных средств защиты от воспламенения на каждые 100 мас. ч. компонент от (б) до(г). Более подробные сведения о вышеназванных других обычных вспомогательных средствах приведены в специальной литературе, например, в монографии J.H. Saunders, R.C. Frisch,"High Polimers", том XVI, Polyurethanes, части 1 и 2, Изд. Interscience Publishers, 1962, 1964 или в справочнике Polyurethane, том VII, Изд. НаnserVerlag, Mnchen, Wien, 1 и 2 издание, 1966,1983. Микроячеистые ПУ эластомеры, согласно изобретению, получают целесообразным образом методом впрыска с помощью техники низкого давления или в особенности с помощью литья под давлением реакционной смеси в открытые или предпочтительно закрытые формы. 19 Реакцию проводят предпочтительно при сжатии в закрытых формах. Техника литья реакционной смеси под давлением, описана, например, H. Piechota undPlastics, март-апрель 1973, стр. 76-84. При использовании смесительной камеры со многими подводящими форсунками исходные компоненты могут вводиться по отдельности и в камере смешивания интенсивно перемешиваться. Обнаружено, что предпочтительно применять двухкомпонентный способ. При особенно предпочтительном способе осуществления получают преполимер, содержащий NCO-группы. Для этого вводят в реакцию олигомерные полигидроксильные соединения б), при необходимости вместе с низкомолекулярными средствами удлинения цепи и/или средствами сшивки в) с изоцианатной компонентой, в существенной мере состоящей из 4,4'МДИ а), при температурах от 80 до 160 С,предпочтительно от 110 до 150 С. Время реакции определяется достижением теоретического содержания NCO. Вспенивающие вещества г), а также катализаторы д), при необходимости другие вспомогательные средства и/или добавки е) обычно объединяют в компоненте сшивки. Производство микроячеистых формованных деталей осуществляют предпочтительно при исключительном применении воды в качестве пенообразователя и средства удлинения цепи при соотношении NCO/OH от 0,85 до 1,20,а также катализаторов д), в присутствии вспомогательных и/или добавочных веществ е), причем NCO-преполимер, нагретый на 80 до 110 С,интенсивно перемешивают с водой, катализатором и вспомогательными и/или добавочными веществами и вводят в обогреваемую, плотно закрываемую форму в количестве, соответствующем плотности, желательной для сформованной детали. Сформованные детали через 1040 мин затвердевают и их можно вынимать из формы. Количество реакционной смеси, вносимой в форму, обычно оценивают так, чтобы полученные формованные детали имели плотность от 250 до 1400 кг/м 3, причем компактные детали имели плотность предпочтительно от 1000 до 1400 кг/м 3 и особенно от 1000 до 1200 кг/м 3,микроячеистые сформованные детали имели плотность предпочтительно от 300 до 1000 кг/м 3, особенно от 350 до 800 кг/м 3. Исходные компоненты обычно вводятся в форму с температурой от 15 до 80 С, предпочтительно от 30 до 65 С. Температура формы составляет от 20 до 110 С, предпочтительно от 35 до 95 С. Степени сжатия при производстве микроячеистых 20 или ячеистых формованных деталей лежат между 1,1 и 8, предпочтительно между 2 и 6. По сравнению с микроячеистыми ПУ эластомерами на НДИ-основе у ПУ эластомеров на МДИ-основе, согласно изобретению, внутреннее давление в форме значительно (до около 50%) повышено для того, чтобы получить такую же плотность вспениваемого вещества. Для улучшения извлечения из формы сформованных деталей, произведенных из эластомера, согласно изобретению, оказалось полезным смазывание внутренних поверхностей форм, по меньшей мере, в начале каждой производственной серии обычными средствами для смазки формы, например, на основе воска или силикона, или, особенно, водными мыльными растворами. Однако особенно зарекомендовали себя и поэтому предпочтительно применяются внутренние смазки для форм, например, описанные в заявках ЕР-А-153 639, ЕР-А-180 749(AU 85/47 498), ЕР-А-173 888 (US 4 519 965),WO 84/03288 (ЕР-А-119 471) и WO 86/01215. Выдержка в форме составляет от 3 до 60 с в зависимости от величины и геометрии сформованной детали. Микроячеистые ПУ эластомеры, полученные в соответствии с изобретением, обладают объемными массами от 350 до 800 г/л и их применяют предпочтительно как пружинные и амортизационные элементы в автомобильной промышленности и в технике. Изобретение описано более подробно в примерах, приведенных ниже. Пример 1. Производство преполимера, содержащего NCO-группы. 100 мас. ч. предварительно обезвоженного линейного полиэфир-сложный полиэфирполиола со средним ОН-числом от 56 мг КОН/г, который представляет собой поликонденсат из короткоцепочечного политетрагидрофурана со средним молекулярным весом 250 г/моль и адипиновой кислоты были введены в реакцию с 0,3 мас. ч. триметилпропана и 38 мас. ч. 4,4'-МДИ при температуре 115 С и при постоянном перемешивании. Был получен преполимер с содержанием NCO равным 5,68 мас.%. а). Изготовление формованной детали(сравнение) К 100 вес. ч. этого преполимера, который предварительно нагрет до температуры 90 С,добавляют 4,2 мас. ч. средства сшивки с содержанием воды 26,7 мас.%, состоящей из стабаксола 1, известного специалистам стерическизатрудненного карбодиимида для защиты от гидролиза, и этоксилатов рицинолевой и олеиновой кислоты при интенсивном перемешивании. Затем в реакционную смесь добавляли 0,05 мас. ч. десморапида РР (Rhein-Chemie GmbH) для катализа реакции ценообразования и 0,2 мас. ч. силиконового масла ДС 193 (Air Productand Chemicals, Inc.) для улучшения ячеистой структуры. После перемешивания в течении 8 с 21 реакционную смесь заливают в закрываемую форму, нагретую до 90 С, и в течение 25 мин отверждают. После извлечения из формы микроячеистую сформованную деталь выдерживают в течение 24 ч, чтобы обеспечить сохранение размеров в связи с возможностью вспучивания. После этого материал подвергают термическому доотверждению при 110 С в течение 16 ч. Полученный таким способом материал из микроячеистого ПУ эластомера не обнаруживает структур, соответствующих изобретению,судя по тому, что ГПХ-сигналы в области больше 250000 г/моль не наблюдаются и плавление выше 230 С в 110 С в течение 16 ч. Полученный таким способом материал из микроячеистого ПУ эластомера не обнаруживает структур, соответствующих изобретению,судя по тому, что ГПХ-сигналы в области больше 250000 г/моль не наблюдаются и плавление выше 230 С в ДСК не происходит. б). Изготовление формованной детали (согласно изобретению) К 100 мас. ч. такого же преполимера были при аналогичных условиях способа добавлены 4,2 мас. ч. средства сшивки, согласно примеру 1 а), затем добавлено 0,07 мас. ч. смеси из этоксилированной масляной кислоты с 9 этоксигруппами в среднем и моноэтаноламиновой соли н-алкилбензолсульфоновой кислоты с алкильными радикалами от C9H19 до С 15 Н 31 и проведена реакция. Реакция пенообразования визуально протекала отчетливо медленнее. Дальнейшую обработку осуществляли после этого аналогично примеру 1 а). Для продуктов, полученных согласно 1 а) и 1 б), на приборе DSC 7,Fa. Perkin-Elmer были сняты диаграммы плавления при скорости развертки 20 С/мин. Наряду с этим получены характеристические статические параметры согласно промышленным стандартам Германии(DIN), а также записаны ГПХ. Для этого пробы,подвергнутые термической обработке, были растворены при хорошем перемешивании в смеси N,N-диметилформамида (ДМФ) с 1% ди-нбутиламина при 90 С. Время растворения составляет 2 ч, концентрация 10%. Эти 10% растворы хроматографируют без разбавления. Хроматографию проводят с ДМФ в качестве подвижной фазы и на набивной колонке с ультрастирагелем 106 , 104 , 103 , 500 , 100 . При времени удерживания 39,8 мин появился один пик, наряду с главным пиком у 48,2 мин. После добавления 0,1 молярного хлорида лития(0,1 моль LiCl на 1 л всего раствора) пик у 39,8 мин исчез полностью. Как сам пик у 39,8 мин, который согласно нижеприведенной таблице, соответствует молекулярной массе намного больше 250000 г/моль,так и исчезновение этого пика в присутствии 22 Градуировка, проведенная с помощью определенных проб полиметилметакрилатов, приведена в следующей таблице. Время удерживания в минутах 39,68 41,25 43,45 46,24 47,96 53,32 58,47 59,81 Градуировочную кривую в интервале между временами удерживания 39,68 и 58,47 мин получили известным способом при нанесении логарифмов молекулярной массы пиков по отношению ко времени удерживания. В хроматограмме появлялись еще сигналы при более высоких чем 810000 г/моль молекулярных массах,которые в соответствии с изобретением также можно считать "выше 250000 г/моль", которые в присутствии LiCl исчезают и характеризуют структуры, соответствующие изобретению, хотя они и лежат за пределами градуировки. Детектирование осуществляли измерением показателя преломления и/или по ультрафиолетовому поглощению при 265 нм. Вид детектирования не влияет на выводы согласно изобретению. Параметр остаточная деформация при сжатии является вариацией к ДIN 53572 при 80 С,22 ч и 60% сжатии, при использовании ограничителей по высоте в 18 мм высоты и размерах пробы 4040 мм в основании и 30 + 1 мм высоты. Расчет осуществлялся по следующему уравнению где DV- остаточная деформация при сжатии;h0 - исходная высота пробы в мм;h2 - высота пробы после снятия нагрузки в мм. Микроячеистые ПУ эластомеры, полученные в примерах 1 а и 1 б, имели содержание мочевины 16,3 мас.%. Расчет содержания мочевины проводили, исходя из предположения, что происходит полное превращение реагентов, образующих полиуретан, и полная замена СО 2,согласно следующему уравнениюmMDI - количество 4,4'-МДИ, которое идет на реакцию с водой;mco2 - количество образовавшегося СО 2 в г при стехиометрическом превращении;mKV - количество примененных удлинителей цепи/вещества для сшивки. В примере 1 б были получены структуры,согласно изобретению, поэтому остаточная деформация при сжатии по сравнению с микроячеистыми ПУ эластомерами в примере 1 а того же химического состава, но не имеющего этих структур, значительно упала (см. табл. 1). Пример 2 а (согласно изобретению). Получение преполимера Получение преполимера, содержащегоNCO-группы, из линейного полиэфир-сложный полиэфирполиола осуществляют в соответствии с примером 1. 100 мас. ч. этого полиола подвергают реакции с 0,3 мас. ч. триметилолпропана и с 33 мас. ч. 4,4'-МДИ при температуре 120 С и при постоянном перемешивании. Полученный преполимер после завершения реакции имеетNCO-содержание в 4,78 мас.%. Изготовление формованной детали 100 мас. ч. преполимера при 90 С смешивают при сильном перемешивании с 2,64 мас. ч. смеси средств сшивки с содержанием воды 36,3 мас.%, состоящей из стабаксола 1, смеси этоксилированных олеиновой и рицинолевой кислот,моноэтаноламиновой соли налкилсульфоновой кислоты и натриевой соли сульфатированного касторового масла, и при добавлении 0,03 мас. ч. десморапида РР, а также 0,2 мас. ч. силиконового масла ДС 193 инициируют реакцию и заливают в нагретую до 90C форму. После выдерживания в форме в течение 25 мин микроячеистый полиуретан вынимают из формы и оставляют на 24 ч, а затем нагревают в течение 16 ч при 110 С. В заключение были получены статическо-механические характеристики, а также диаграмма плавления ДСК и ГПХ- хроматограмма. Вещество, подвергшееся анализу, имело содержание мочевины, определенное расчетом,13,4 мас.%. Оно обнаруживало существенные признаки изобретения, однако имело немного более низкое содержание мочевины, по сравнению с рекомендованной величиной 14 мас.%. Пример 2 б (согласно изобретению). Получение преполимера Получение NCO-преполимера осуществляют как в примере 2 а, но с тем различием, что вместо 33 мас. ч. 4,4'-МДИ брали 37 мас. ч. изоцианата. Преполимер при завершении реакции имеет NCO-содержание 5,65 мас.%. Изготовление формованной детали 100 мас. ч. преполимера, нагретого до температуры 90 С, подвергают реакции с 3,1 мас. ч. описанных в примере 2 а смесей средств сшивки. 24 Извлечение из формы и последующую дообработку материала проводят в соответствии с описанием в примере 2 а. Для микроячеистого полиуретанового эластомера, для которого расчеты дали содержание мочевины 15,7 мас.%, получены статическомеханические характеристики, температуры плавления охарактеризованы с помощью ДСК, а также проведена проверка с помощью ГПХ. По сравнению с примером 2 а наблюдается четкое относительное увеличение пиков ГПХ при молекулярных массах выше 250000 г/моль по сравнению с главным пиком, характеризующим собственную полимерную цепь около 100000 г/моль, и, таким образом, возрастание содержания структур, соответствующих изобретению, в эластомере. Это выразилось также в несколько более высокой области ДСКплавления и вытекающей из этого низкой остаточной деформацией при сжатии и вообще лучших механических характеристиках. Пример 3 а (в соответствии с изобретением,нагревание через 30 мин выдерживания после извлечения из формы). Получение NCO-преполимера 100 мас. ч. обезвоженного линейного полиэфир-сложный полиэфирполиола с составом,соответствующим составу в примере 1, смешивают с 0,3 мас. ч. триметилолпропана и 38 мас. ч. 4,4'-МДИ при температуре 115 С при интенсивном перемешивании и проводят реакцию.NCO-содержание готового преполимера составляло 5,65 мас.%. Изготовление формованной детали 100 мас. ч. преполимера при 90 С с 3,1 мас. ч. средства сшивки, состав которого соответствовал составу в примере 2, при добавке 0,03 мас. ч. десморапида РР и 0,2 мас. ч. силиконового масла ДС 193 подвергают реакции и заливают в нагретую до 90 С плотно закрываемую форму. После выдерживания в форме в течении 30 мин деталь, сформованную из полиуретана, извлекают из формы, оставляют на 30 мин и подвергают доотверждению при 110 С в течение 16 ч. Для полученного таким образом микроячеистого полиуретанового эластомера были получены обычные статические характеристики,а также ДСК-кривая плавления и ГПХдиаграмма. Пример 3 б (согласно изобретению, температурная обработка через 24 ч выдержки после извлечения из формы). Производство NCO-преполимера и изготовление формованной детали, включая его последующую обработку и получение характеристик, были те же самые, что описаны в примере 3 а, но только с одним отличием, что время выдерживания после извлечения из формы составляло 24 ч. 25 Пример 4 а и б. Получение преполимеров,содержащих NCO-группы (согласно изобретению). а). К 100 мас. ч. смеси сложных полиэфиролов, которая содержит равные доли поликонденсатов эквимолярной смеси из моноэтиленгликоля и бутандиола-1,4 со средним молекулярным весом 2000 г/моль, добавляют 0,3 мас. ч. триметилолпропана и 35 мас. ч. 4,4'-МДИ, к которому перед этим добавлено 15 миллионных частей диэтиленгликоль-бис-хлороформиата, и при температуре 115C при интенсивном перемешивании проводят реакцию. ОпределениеNCO-содержания после протекания реакции дало значение 5,12 мас.%. б). Синтез преполимера осуществляют при одинаковых навесках исходных веществ и идентичных условиях опыта, как описано в 4 а, с одним отличием, что пренебрегли добавкой диэтиленгликоль-бис-хлороформиата. Измеренное содержание NCO в преполимере составляло 5,26 мас.%. Изготовление формованных деталей осуществляют в примерах 4 а и 4 б одинаковым образом, причем проводят реакцию со 100 мас. ч. преполимера при 90 С и с 2,82 мас. ч. в примере 4 а и с 2,90 мас. ч. в примере 4 б смеси средств сшивки, описанной в примере 2 а, при хорошей гомогенизации. В заключение реакционную смесь заливают в нагретую до 90 С форму. После выдерживания в форме в течение 25 мин форму открывают, сформованную микроячеистую полиуретановую деталь извлекают и после промежуточного выдерживания в течение 24 ч,доотверждают при 110 С в течение 16 ч. Прореагировавший материал имеет содержание мочевины, определенное расчетом, 14,6 мас.%. Измерены статическо-механические характеристики,динамическая усадка,ГПХхарактеристики и ДСК-характеристики плавления. Пример 4 в (сравнение). Получение преполимера осуществляют в соответствии с примером 4 б. Получение формованных деталей проводят, в отличие от примеров 4 а и 4 б, со смесью средств сшивки, соответствующей примеру 1 а,причем при хорошей гомогенизации осуществляют реакцию со 100 мас. ч. преполимера при 90 С и с 3,94 мас. ч. смесей средств сшивки и затем производят заливку в нагретую до 90 С форму. После выдерживания в течение 25 мин в форме, сформованную из эластомера деталь вынимают из формы и подвергают дальнейшей обработке и испытаниям, как описано в примере 4 б. Пример 5 (сравнение). Получение NCO-преполимера К 100 мас. ч. обезвоженного линейного полиэфир-сложный полиэфирполиола с составом, соответствующим примеру 1, добавляют 24 мас. ч. десмодура 15 (нафтилендиизоцианата) 26 при 140 С и при интенсивной гомогенизации проводят реакцию. Десмодур 15 при этом дозируют как твердое вещество. Содержание NCO после завершения реакции в преполимере составляло 3,92 мас.%. Получение формованной детали К 100 мас. ч. преполимера, нагретого до 90C, добавляют 2,9 мас. ч. смеси средств сшивки, описанной в примере 1 а, добавляют 0,03 мас. ч. десморапида и 0,2 мас. ч. силиконового масла ДС 193 и проводят реакцию. Реакционную смесь затем заливают в горячую при 90 С форму, как описано в предыдущих примерах. После выдержки в течение 25 мин в форме,сформованную деталь вынимают из формы и выдерживают 24 ч, после этого нагревают при 120 С в течение 16 ч, а затем определяют механические характеристики. Примеры 6 а-в (машинные опыты). Получение NCO-преполимера 14000 мас. ч. предварительно обезвоженной, содержащей простые эфирные группы полиэфирполиольной смеси, смешивают с 5320 мас. ч. 4,4'-МДИ при температуре 115 С и при интенсивном перемешивании проводят реакцию. Полиэфирполиольная смесь состоит из 12838 мас. ч. поликонденсата из короткоцепочечного политетрагидрофурана со средним молекулярным весом 250 г/моль и адипиновой кислоты и 1162 мас. ч. поликонденсата из этого же короткоцепочечного политетрагидрофурана,триметилолпропана и адипиновой кислоты,причем соотношение в смеси полиолов выбирают так, чтобы содержание триметилолпропана составляло 3 г/1000 г общей полиольной смеси. Измеренное содержание NCO в преполимере составляло 5,97 мас.%. а). Вспенивание производили во вспенивающей машине низкого давления с числом оборотов перемешивания 2700 об./мин и скоростью выпуска 18,9 г/с. Соотношение в смеси преполимер:средство сшивки составляло 100:4,25. Смесь средств сшивки, которая содержала 28,1% воды, состояла из стабаксола 1, смеси этоксилированных олеиновой и рицинолевой кислоты,моноэтаноламиновой соли налкилсульфоновой кислоты с алкильными радикалами с числом атомов углерода от 9 до 15 и натриевой соли сульфатированного касторового масла. К смеси средств сшивки были добавлены, в пересчете на преполимерный компонент,0,03 мас. ч. десморапида РР и 0,2 мас. ч. силиконового масла ДС 193. Реакционную смесь заливают в плотно закрываемые нагретые на 90 С формы для испытательных пружин и блоков, которые через 30 мин открывают. После выдерживания в течение максимум 30 мин,сформованные детали нагревают 16 ч при 110 С. б). Получение преполимера, рецептура и технические условия обработки для получения формованной детали полностью соответствовали, вплоть до вида термической дообработки,предписаниям, согласно примеру 6 а. Изменено было только время выдержки от извлечения детали из формы до термической обработки,которое увеличилось до 24 ч. в). Рецептура и получение преполимера,а также вид термической дообработки соответствуют примеру 6 а. Однако была проведена модификация смеси средств сшивки по сравнению с составом в примере 6 а, состоящая в том, что к смеси средств сшивки добавляли 0,02 мас. ч. 4,4'-МДИ, в пересчете на 100 мас. ч. преполимера, при сильном перемешивании. В течение 30 с образовывалась тонкораспределенная, как минимум, в течение 4 ч сохраняющаяся дисперсия мочевина - средство сшивки. Рассчитанный состав мочевины при полном превращении изоцианатных групп и при стехиометрическом протекании реакции составляет 0,017 мас. ч. на 4,25 мас. ч. средств сшивки. Дальнейший ход получения формованной детали и ее дообработку осуществляли в соответствии с примером 6 а. Для микроячеистых ПУ эластомеров, полученных в примерах 6 а-6 в, которые имеют содержание мочевины 16,3 мас.%, наряду со снятием ДСК-кривых плавления, ГПХ-диаграмм и получением обычных статических характеристик проведены динамические испытания при постоянной величине нагрузки на испытательной пружине с помощью гидропульсора. Испытательная пружина представляет собой цилиндрическое тело высотой 100 мм, с наружным диаметром 50 мм и внутренним диаметром 10 мм и имеет 3 сегментных сужения. После нагружения испытательной пружины в 6 КН сделано 100000 смен нагрузки при частоте 1,2 Гц и определена величина усадки как разность между исходной и конечной высотой пружины, которая служит мерой деформации при сжатии во время длительного колебательного опыта. Чем больше степень обратного восстановления фор 28 мы, тем меньше была усадка и тем лучше динамическая эффективность материала. Испытания,проведенные при условиях, когда силовые нагрузки отрегулированы, позволяют сделать реальный вывод о пригодности материала для амортизационных систем в автомобилестроении. Пример 7. Машинные опыты (сравнение). Изготовление преполимера Реакцию проводят при температуре 115 С и интенсивном перемешивании 14000 мас. ч. предварительно обезвоженной смеси полиолов с составом, в соответствии с примером 6 а, смешанных с 4900 мас. ч. 4,4'-МДИ. NCOсодержание для полностью прореагировавшего преполимера составляет 5,39 мас.%. Изготовление формованной детали Вспенивание аналогично примеру 6 а, проводили в машине низкого давления с числом оборотов мешалки 2700 об./мин и скоростью выпуска 18,9 г/с. Соотношение в смеси преполимера и средства сшивки было установлено 100:4,28. Состав смеси средств сшивки такой же, как в примере 1 а. К смеси средств сшивки, добавляют перед вспениванием 0,03 мас. ч. десморапида РР и 0,2 мас. ч. силиконового масла ДС 193 в пересчете на преполимерный компонент. Реакционную смесь заливают в нагретые до 90 С формы для испытательных пружин и блоков, которые сразу после этого плотно закрывают. Через 25 мин формы открывают и формованные детали выдерживают 24 ч, а затем в течение 16 ч при 110 С подвергают доотверждению. Наряду с испытанием статических характеристик, ДСК- и ГПХ-анализом, на испытательных пружинах измеряют динамическую усадку при постоянных нагрузках. Характеристики, полученные в примерах 1-7, сведены в табл. 1 и 2. Плотность (г/см ) Прочность при растяжении (Н/мм 2)DIN 53 571 Относительное удлинение при разрыве(%) DIN 53 571 Сопротивление разрыву по надрыву(Н/мм) DIN 53 515 Остаточная деформация при сжатии (%) 22 ч, 80 С Содержание мочевины (мас.%) ДСК-область плавления (С) скорость нагревания 20 С/мин ГПХ-сигнал с кажущейся молекулярной массой 250000 г/моль ГПХ-сигнал исчезает при 0,1 моля LiCl 135-236 138-242 149-250 присутствует присутствует присутствует да Плотность (г/см 3) 0,52 Прочность при растяжении (H/мм 2)DIN 53571 4,2 Относительное удлинение при разрыве(%) DIN 53 571 450 Сопротивление разрыву по надрыву(Н/мм) DIN 53 515 21,1 Остаточная деформация при сжатии (%) 22 ч, 80 С 31 Содержание мочевины (мас.%) 16,3 ДСК-область плавления (С) скорость нагревания 20 С/мин 139-247 ГПХ-сигнал с кажущейся молекулярной присутствует массой 250000 г/моль ГПХ-сигнал исчезает при 0,1 моля LiCl да Таблица 2 Примеры (машинные опыты) Физические характеристики 6 а Плотность (г/см 3) 0,49 Прочность при растяжении (H/мм 2) DIN 53 571 4,2 Относительное удлинение при paзрыве (%)DIN 53 515 480 Сопротивление разрыву по надрыву (H/мм)DIN 53 515 13,8 Остаточная деформация при сжатии (%) 22 ч, 80 С 15 Динамическая усадка (%) 100000 смен нагрузки 1,2 Гц, нагрузка 6 КН 12,2 ДСК-область плавления (С) скорость нагревания 20 С/мин 143-242 ГПХ-сигнал с кажущейся молекулярной массой присутствует 250000 г/моль ГПХ сигнал исчезает при 0,1 моля LiCl да ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Микроячеистый, содержащий мочевинные группы полиуретановый эластомер на основе а) изоцианатного компонента, в существенной мере состоящего из 4,4'-дифенилметандиизоцианата с б) как минимум, одним олигомерным полигидроксильным соединением со средней молекулярной массой от 1000 до 5000 г/моль, с функциональностью от 1,7 до 3; в) при необходимости с низкомолекулярными средствами удлинения цепи и/или сшивки полимера; г) с пенообразователями; а также д) с катализаторами и при необходимости е) со вспомогательными средствами и/или веществами-добавками,содержание мочевины в котором составляет от 14 до 18 мас.% и определяется как количество мочевины с суммарной формулой C14H12ON2 в процентах, образовавшейся из дифенилметандиизоцианата, пересчитанное на общее количество эластомера после образования мочевины, 6 б 0,5 4,7 обладающий физико-химической структурой, которая характеризуется тем, что в гельпроникающей хроматографии (ГПX) раствора микроячеистого ПУ эластомера в N,Nдиметилформамиде с 1% ди-н-бутиламина при 90 С рядом с низкомолекулярным главным сигналом появляется сигнал, состоящий из одного или нескольких пиков, с кажущейся молекулярной массой больше 250000 г/моль, измеренной по отношению к полиметилметакрилату(ПММА) в качестве стандарта, который понижается или исчезает при добавлении хлорида лития в раствор, и которую можно создать добавлением кислот в количестве от 0,01 до 5 мас.% в пересчете на суммарное количество компонентов а), б), д) и при необходимости в). 2. Способ получения микроячеистого полиуретанового эластомера, содержащего мочевинные группы, по п.1 в результате превращения а) изоцианатного компонента, в существенной мере состоящего из 4,4'-дифенилметандиизоцианата с б) как минимум одним олигомерным полигидроксильным соединением со средней молекулярной массой от 1000 до 5000 г/моль и с функциональностью от 1,7 до 3; в) при необходимости с низкомолекулярными средствами удлинения цепи и/или сшивки полимера; г) с пенообразователями; а также д) с катализаторами и при необходимости е) со вспомогательными средствами и/или добавками в закрытых формах для отливки,отличающийся тем, что кислоты добавляют в количестве от 0,01 до 5 мас.% в пересчете на суммарный вес компонентов а), б), д) и при необходимости в) и нагревают микроячеистый,содержащий мочевинные группы полиуретановый эластомер при 100 до 120 С в течение от 8 до 24 ч. 3. Способ по п.2, отличающийся тем, что кислоты используют в количестве от 0,05 до 2 мас.%, в пересчете на суммарный вес компонентов а), б), д) и при необходимости в). 32 4. Способ по п.2 или 3, отличающийся тем,что добавляют соль моноэтаноламина и налкилбензолсульфоновой кислоты с алкильными радикалами от C9H19 до C15H31. 5. Способ, согласно п.2, или 3, или 4, отличающийся тем, что компоненты а), г), д) и при необходимости е) содержат мочевинные группы в количестве от 0,05 до 5 мас.%, предпочтительно от 0,1 до 1 мас.%. 6. Способ по любому из пп.2-5, отличающийся тем, что полигидроксильные соединения со средней молекулярной массой от 1000 до 5000 г/моль компонента б) имеют функциональность 2. 7. Применение микроячеистых, содержащих мочевинные группы полиуретановых эластомеров, согласно п.1, для изготовления амортизирующих элементов.

МПК / Метки

МПК: C08J 9/36, C08G 18/76

Метки: микроячеистый, мочевинные, группы, полиуретановый, содержащий, эластомер

Код ссылки

<a href="https://eas.patents.su/17-737-mikroyacheistyjj-poliuretanovyjj-elastomer-soderzhashhijj-mochevinnye-gruppy.html" rel="bookmark" title="База патентов Евразийского Союза">Микроячеистый полиуретановый эластомер, содержащий мочевинные группы</a>