Улучшенный способ полимеризации пропилена

Номер патента: 24017

Опубликовано: 31.08.2016

Авторы: Лескинен Паули, Греин Христей, Сандхольцер Даниель, Паавилайнен Юха, Хакола Самели

Формула / Реферат

1. Способ получения полипропилена, выбранного из гомополимеров пропилена, сополимеров пропилена и гетерофазных полимеров пропилена, включающий стадии: (a) предварительной полимеризации, (b) полимеризации в суспензионной фазе, (c) полимеризации в газовой фазе, при этом процесс проводят в присутствии каталитической системы, включающей:

(х) прокатализатор Циглера-Натта,

(y) металлоорганический сокатализатор,

(z) внешний донор, формулы (I) и/или (II)

Si(OCH2CH3)3(NR1R2) (I) или R3nR4mSi(OR5)z (II),

где R1 и R2 одинаковые или отличаются друг от друга и независимо выбираются из группы, состоящей из метила, этила, н-пропила, н-бутила, октила, деканила, изопропила, изобутила, изопентила, трет-бутила, трет-амила, неопентила, циклопентила, циклогексила, метилциклопентила и циклогептила, и R3 и R4 одинаковые или отличаются и независимо выбираются из группы, состоящей из метила, этила, пропила, бутила, октила, деканила, изопропила, изобутила, изопентила, трет-бутила, трет-амила, неопентила, циклопентила, циклогексила, метилциклопентила и циклогептила, R5 представляет метил или этил, z является 2 или 3, m является 0 или 1, n является 0 или 1, при условии, что n+m+z=4, где на стадии предварительной полимеризации внешний донор добавляют в количестве от 3 до 30 мас.% от общей массы добавленного внешнего донора, а на стадии суспензионной полимеризаци - в количестве от 70 до 97 мас.% от общей массы добавленного внешнего донора.

2. Способ по п.1, где полученный полипропилен представляет гомополимер пропилена, статистический сополимер пропилена или гетерофазный полимер пропилена.

3. Способ по п.1 или 2, где сомономеры выбирают из этилена и/или C4-C10 α-олефина и получают статистический сополимер пропилена или гетерофазный полимер пропилена.

4. Способ по любому из пп.1-3, где прокатализатор Циглера-Натта (х) содержит переэтерифицированный продукт низшего спирта и фталиевого эфира в качестве внутреннего донора, и его необязательно модифицируют виниловым соединением формулы (III) CH2=CH-CHR6R7, где R6 и R7 вместе образуют 5- или 6-членное насыщенное, ненасыщенное или ароматическое кольцо, или независимо представляют алкильную группу, включающую 1-4 атома углерода.

5. Способ по п.4, где виниловое соединение формулы (III), подходящее для модификации прокатализатора, выбирают из группы, состоящей из винилциклогексена, винилциклопентана, винил-2-метилциклогексена и винилнорборнана, 3-метил-1-бутена, стирола, п-метил-стирола, 3-этил-1-гексена или их смесей.

6. Способ по п.4, где используемый прокатализатор Циглера-Натта получают:

a) взаимодействием аддукта в виде спрея в кристаллизованной форме или форме отвержденной эмульсии MgCl2 и C1-C4-спирта с TiCl4,

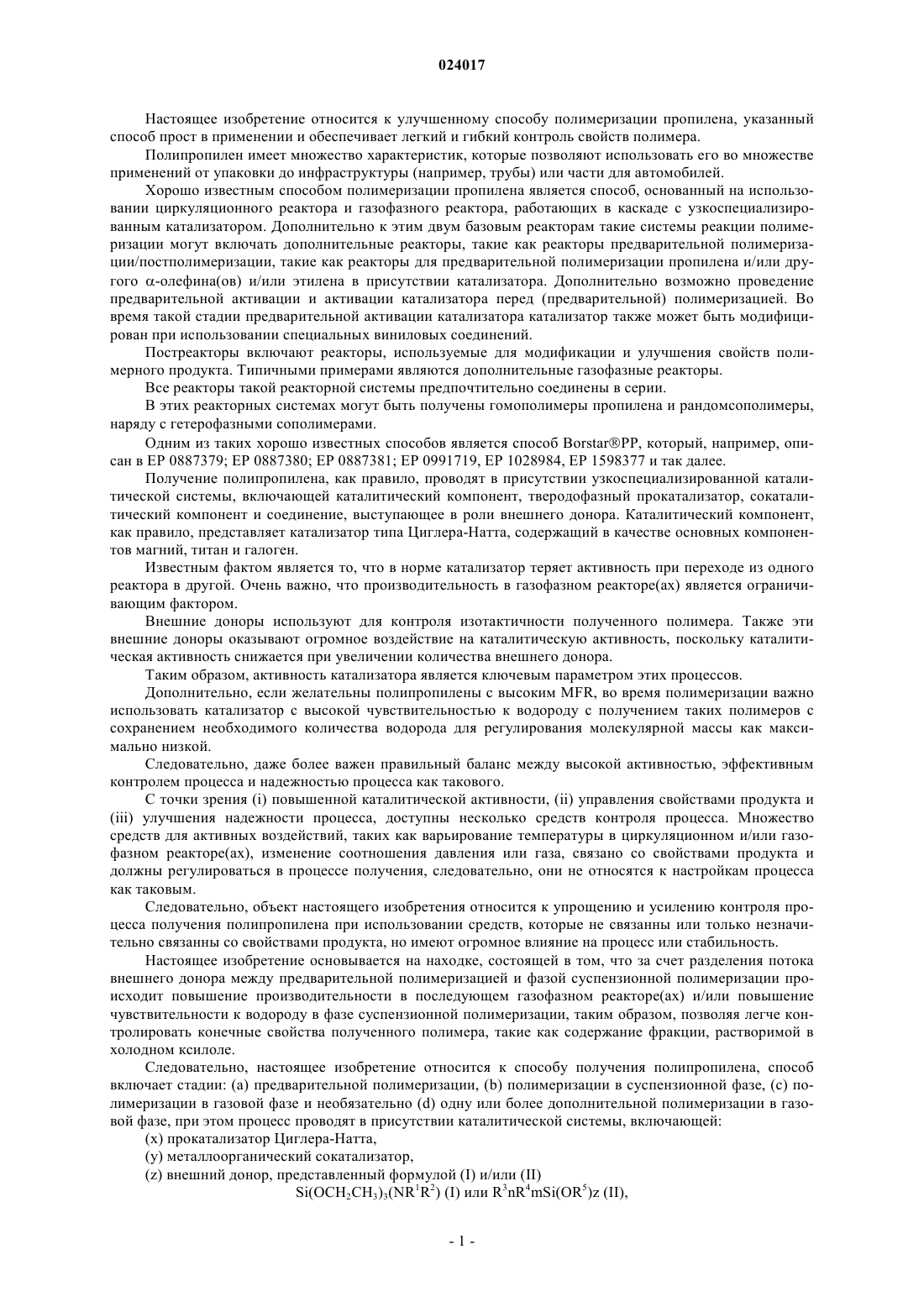

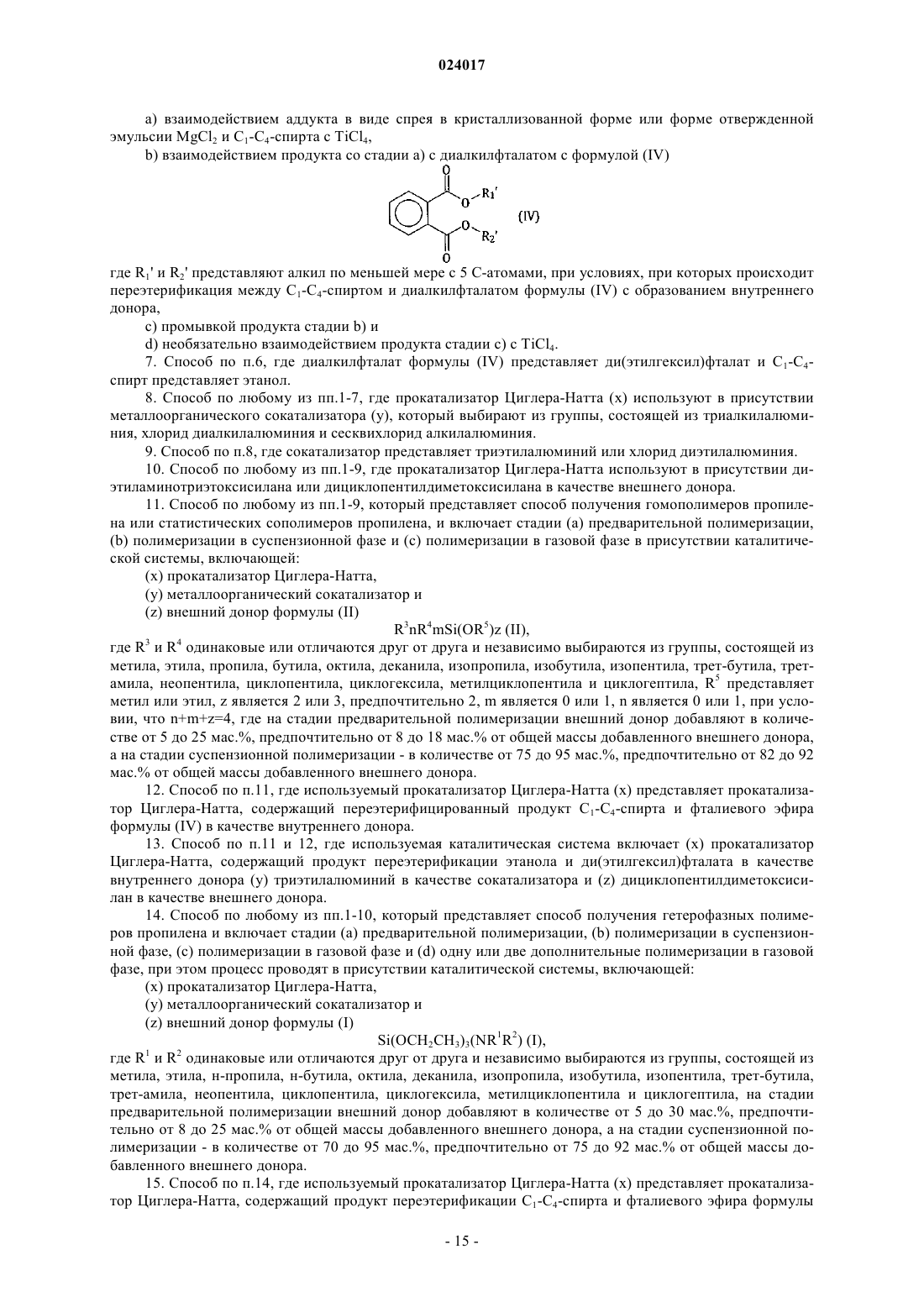

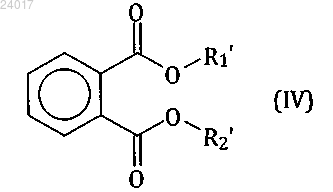

b) взаимодействием продукта со стадии а) с диалкилфталатом с формулой (IV)

где R1' и R2' представляют алкил по меньшей мере с 5 С-атомами, при условиях, при которых происходит переэтерификация между C1-C4-спиртом и диалкилфталатом формулы (IV) с образованием внутреннего донора,

c) промывкой продукта стадии b) и

d) необязательно взаимодействием продукта стадии с) с TiCl4.

7. Способ по п.6, где диалкилфталат формулы (IV) представляет ди(этилгексил)фталат и C1-C4-спирт представляет этанол.

8. Способ по любому из пп.1-7, где прокатализатор Циглера-Натта (х) используют в присутствии металлоорганического сокатализатора (y), который выбирают из группы, состоящей из триалкилалюминия, хлорид диалкилалюминия и сесквихлорид алкилалюминия.

9. Способ по п.8, где сокатализатор представляет триэтилалюминий или хлорид диэтилалюминия.

10. Способ по любому из пп.1-9, где прокатализатор Циглера-Натта используют в присутствии диэтиламинотриэтоксисилана или дициклопентилдиметоксисилана в качестве внешнего донора.

11. Способ по любому из пп.1-9, который представляет способ получения гомополимеров пропилена или статистических сополимеров пропилена, и включает стадии (a) предварительной полимеризации, (b) полимеризации в суспензионной фазе и (c) полимеризации в газовой фазе в присутствии каталитической системы, включающей:

(х) прокатализатор Циглера-Натта,

(y) металлоорганический сокатализатор и

(z) внешний донор формулы (II)

R3nR4mSi(OR5)z (II),

где R3 и R4 одинаковые или отличаются друг от друга и независимо выбираются из группы, состоящей из метила, этила, пропила, бутила, октила, деканила, изопропила, изобутила, изопентила, трет-бутила, трет-амила, неопентила, циклопентила, циклогексила, метилциклопентила и циклогептила, R5 представляет метил или этил, z является 2 или 3, предпочтительно 2, m является 0 или 1, n является 0 или 1, при условии, что n+m+z=4, где на стадии предварительной полимеризации внешний донор добавляют в количестве от 5 до 25 мас.%, предпочтительно от 8 до 18 мас.% от общей массы добавленного внешнего донора, а на стадии суспензионной полимеризации - в количестве от 75 до 95 мас.%, предпочтительно от 82 до 92 мас.% от общей массы добавленного внешнего донора.

12. Способ по п.11, где используемый прокатализатор Циглера-Натта (х) представляет прокатализатор Циглера-Натта, содержащий переэтерифицированный продукт C1-C4-спирта и фталиевого эфира формулы (IV) в качестве внутреннего донора.

13. Способ по п.11 и 12, где используемая каталитическая система включает (х) прокатализатор Циглера-Натта, содержащий продукт переэтерификации этанола и ди(этилгексил)фталата в качестве внутреннего донора (y) триэтилалюминий в качестве сокатализатора и (z) дициклопентилдиметоксисилан в качестве внешнего донора.

14. Способ по любому из пп.1-10, который представляет способ получения гетерофазных полимеров пропилена и включает стадии (a) предварительной полимеризации, (b) полимеризации в суспензионной фазе, (c) полимеризации в газовой фазе и (d) одну или две дополнительные полимеризации в газовой фазе, при этом процесс проводят в присутствии каталитической системы, включающей:

(х) прокатализатор Циглера-Натта,

(y) металлоорганический сокатализатор и

(z) внешний донор формулы (I)

Si(OCH2CH3)3(NR1R2) (I),

где R1 и R2 одинаковые или отличаются друг от друга и независимо выбираются из группы, состоящей из метила, этила, н-пропила, н-бутила, октила, деканила, изопропила, изобутила, изопентила, трет-бутила, трет-амила, неопентила, циклопентила, циклогексила, метилциклопентила и циклогептила, на стадии предварительной полимеризации внешний донор добавляют в количестве от 5 до 30 мас.%, предпочтительно от 8 до 25 мас.% от общей массы добавленного внешнего донора, а на стадии суспензионной полимеризации - в количестве от 70 до 95 мас.%, предпочтительно от 75 до 92 мас.% от общей массы добавленного внешнего донора.

15. Способ по п.14, где используемый прокатализатор Циглера-Натта (х) представляет прокатализатор Циглера-Натта, содержащий продукт переэтерификации C1-C4-спирта и фталиевого эфира формулы (IV) в качестве внутреннего донора, и который модифицируют виниловым соединением формулы (III) CH2=CH-CHR6R7, где R6 и R7 вместе образуют 5- или 6-членное насыщенное, ненасыщенное или ароматическое кольцо или независимо представляют алкильную группу, включающую 1-4 атома углерода.

16. Способ по пп.14 и 15, где используемая каталитическая система включает:

(х) прокатализатор Циглера-Натта, который содержит продукт переэтерификации этанола и ди(этилгексил)фталата в качестве внутреннего донора и который модифицируют полимеризацией с винилциклогексеном,

(y) триэтилалюминий в качестве сокатализатора и

(z) диэтиламинотриэтоксисилан в качестве внешнего донора.

Текст

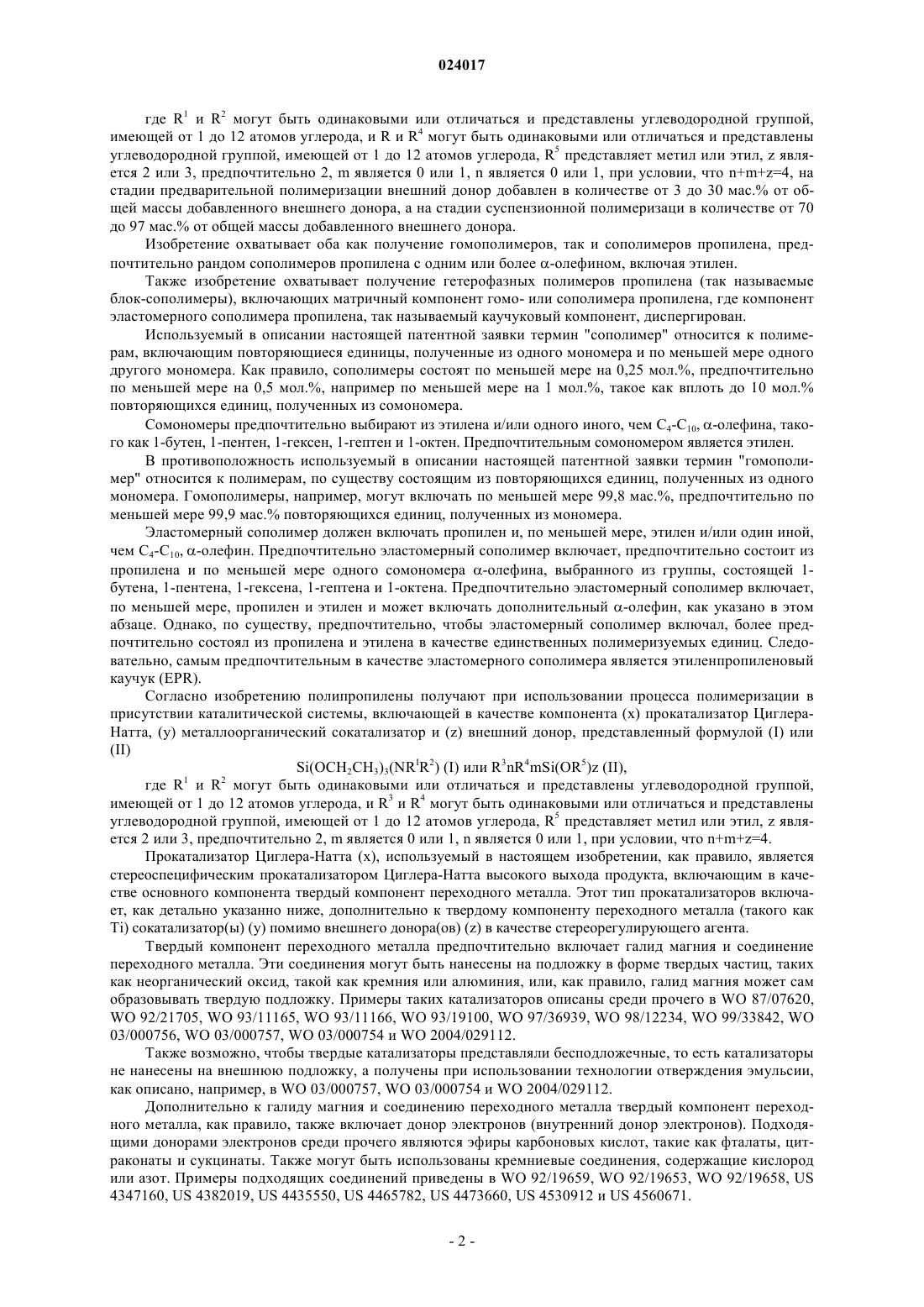

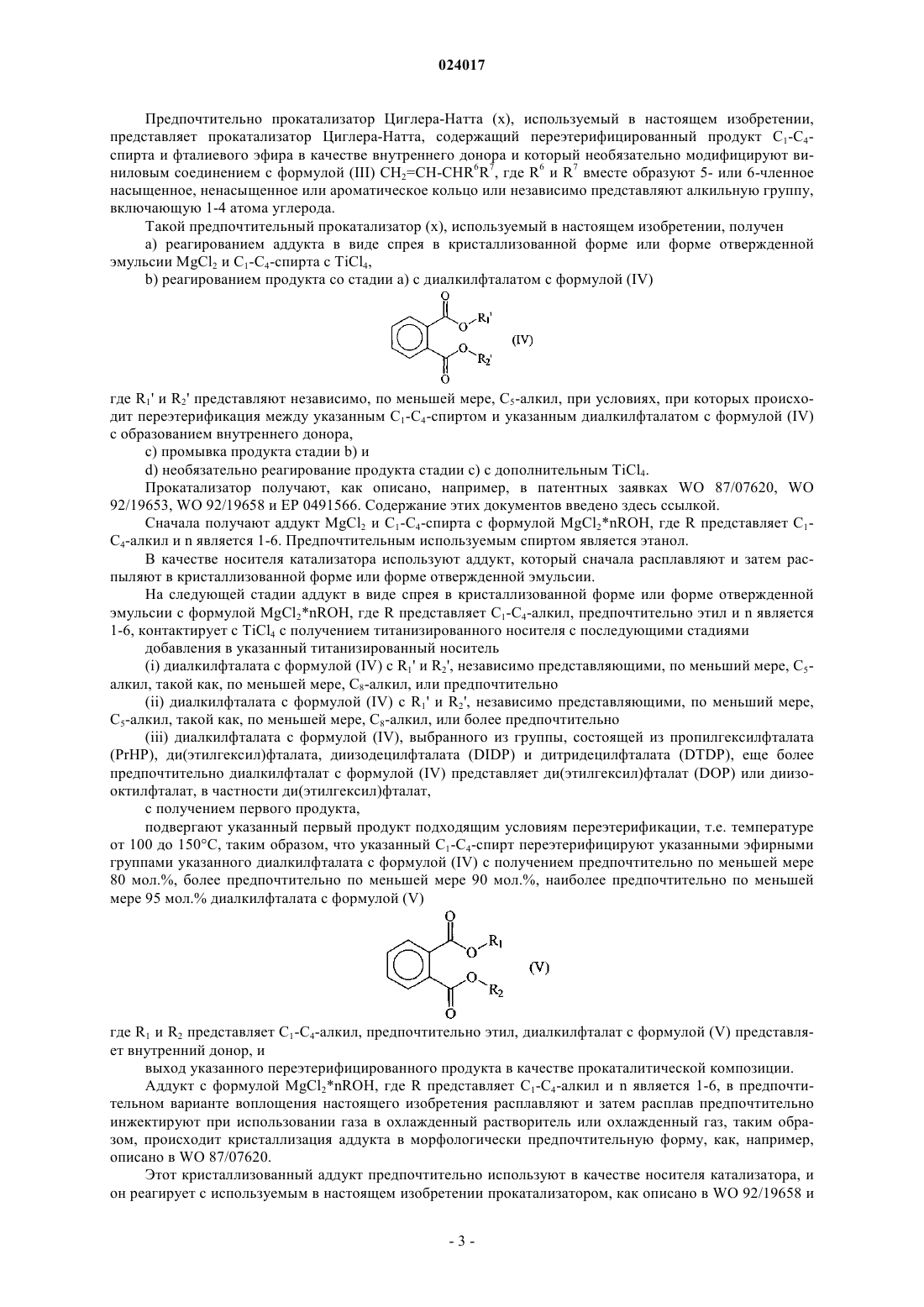

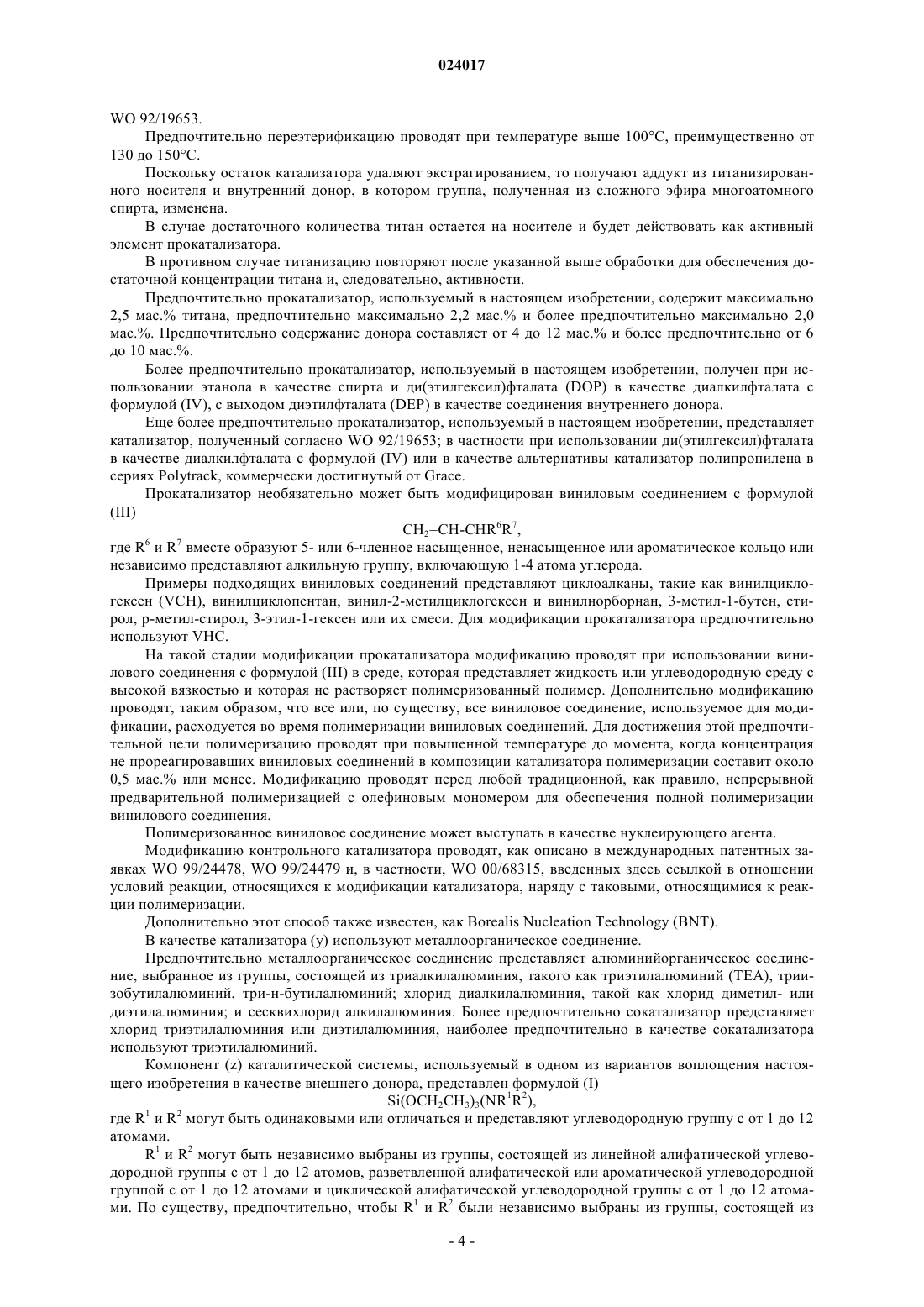

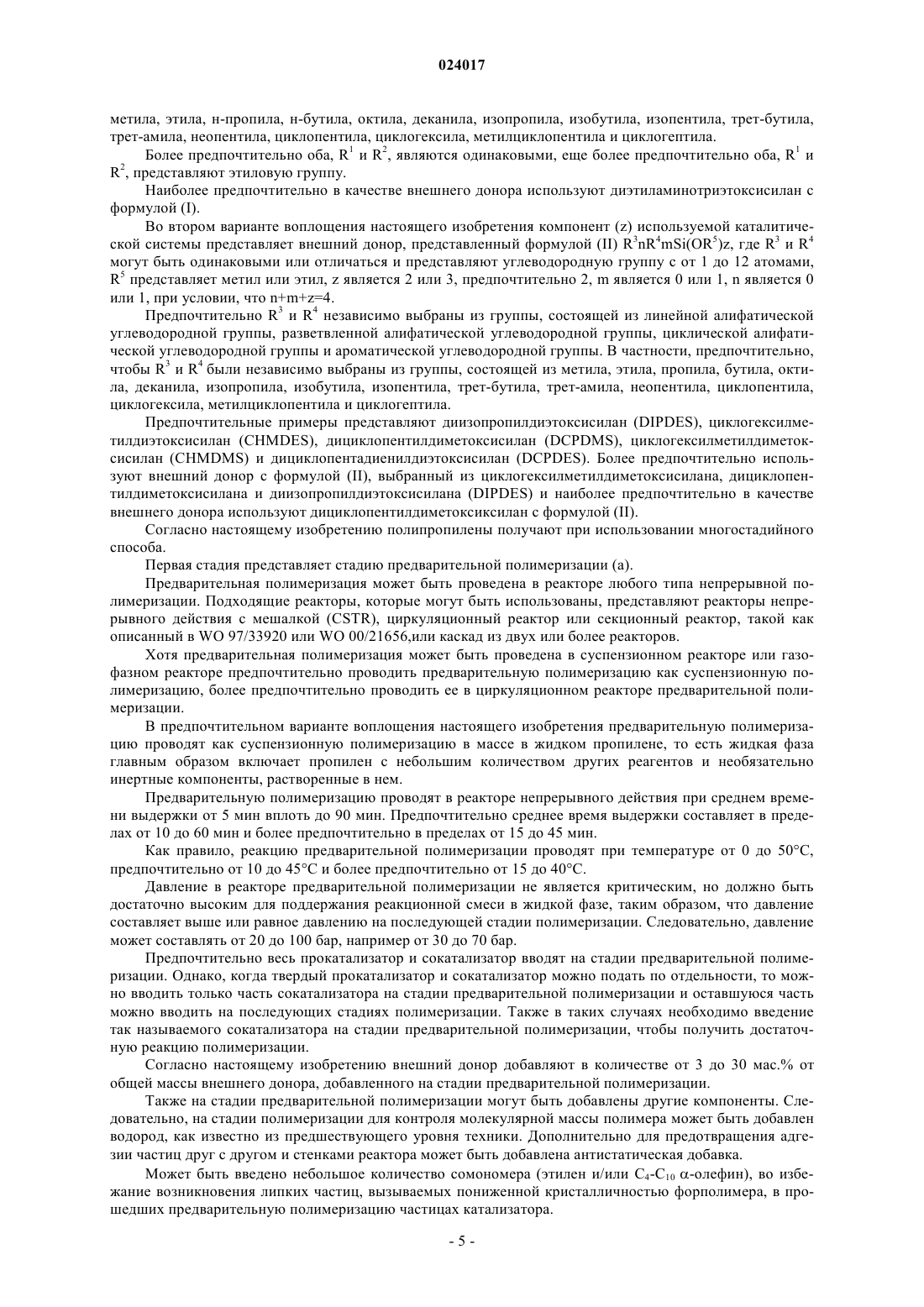

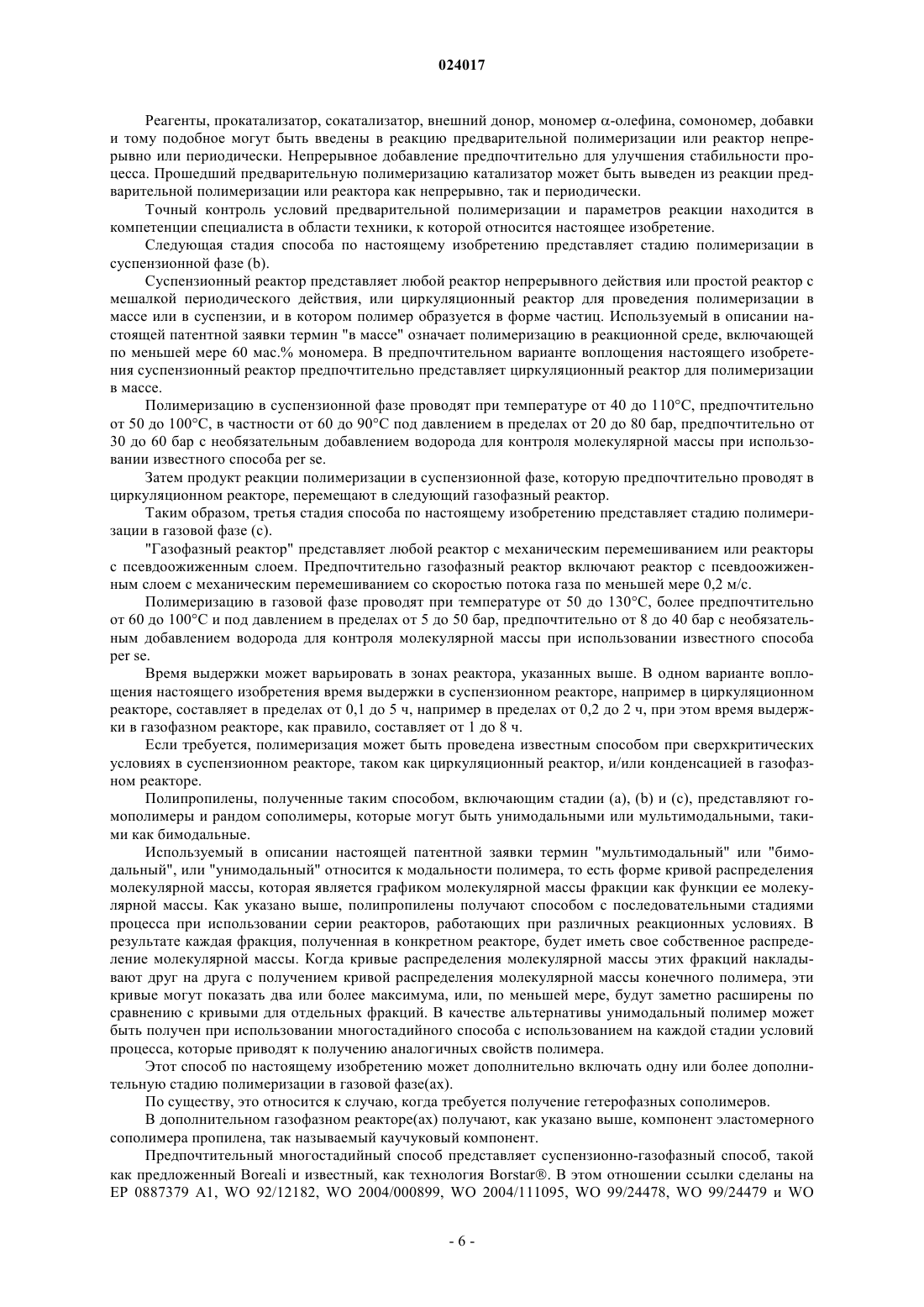

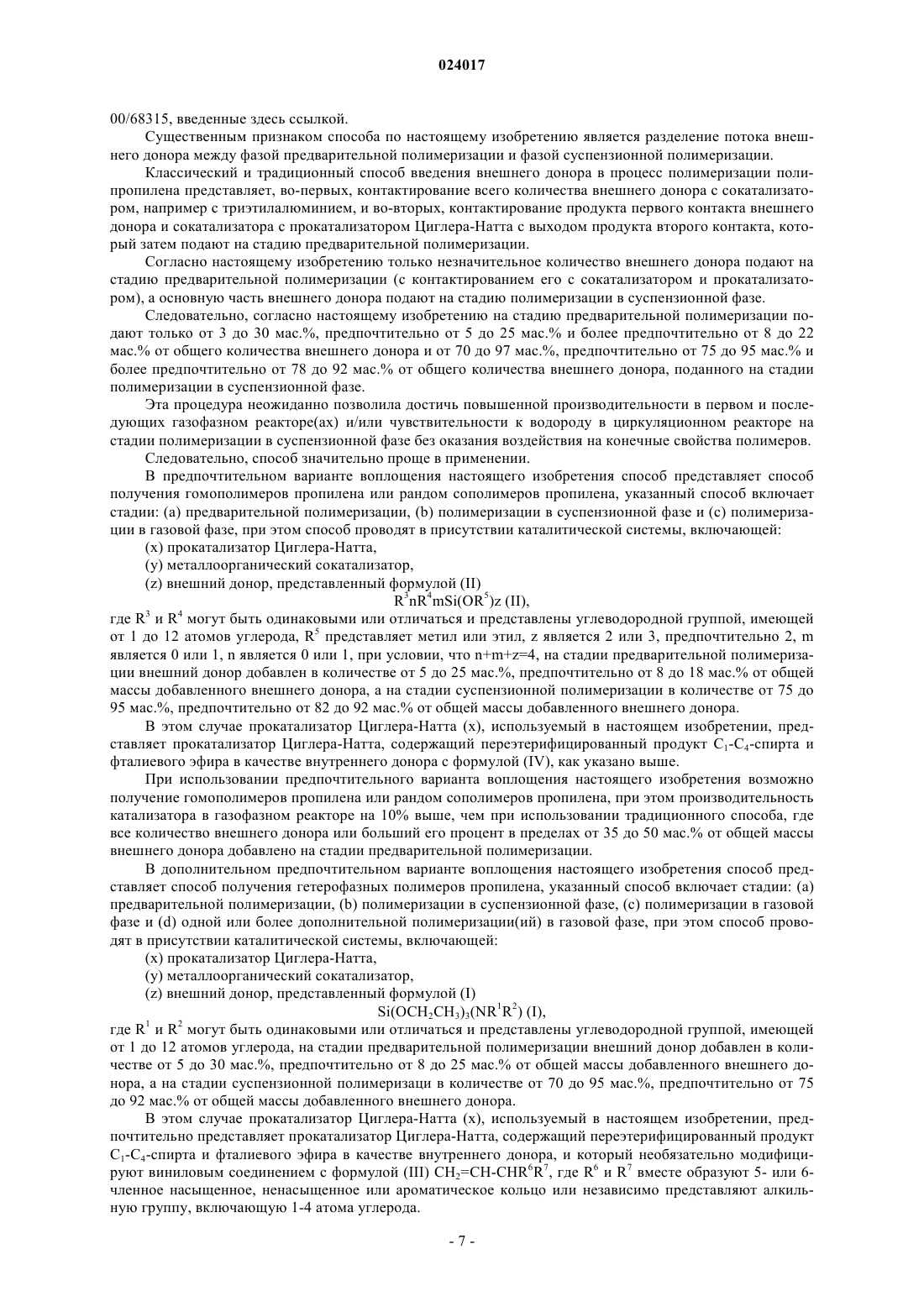

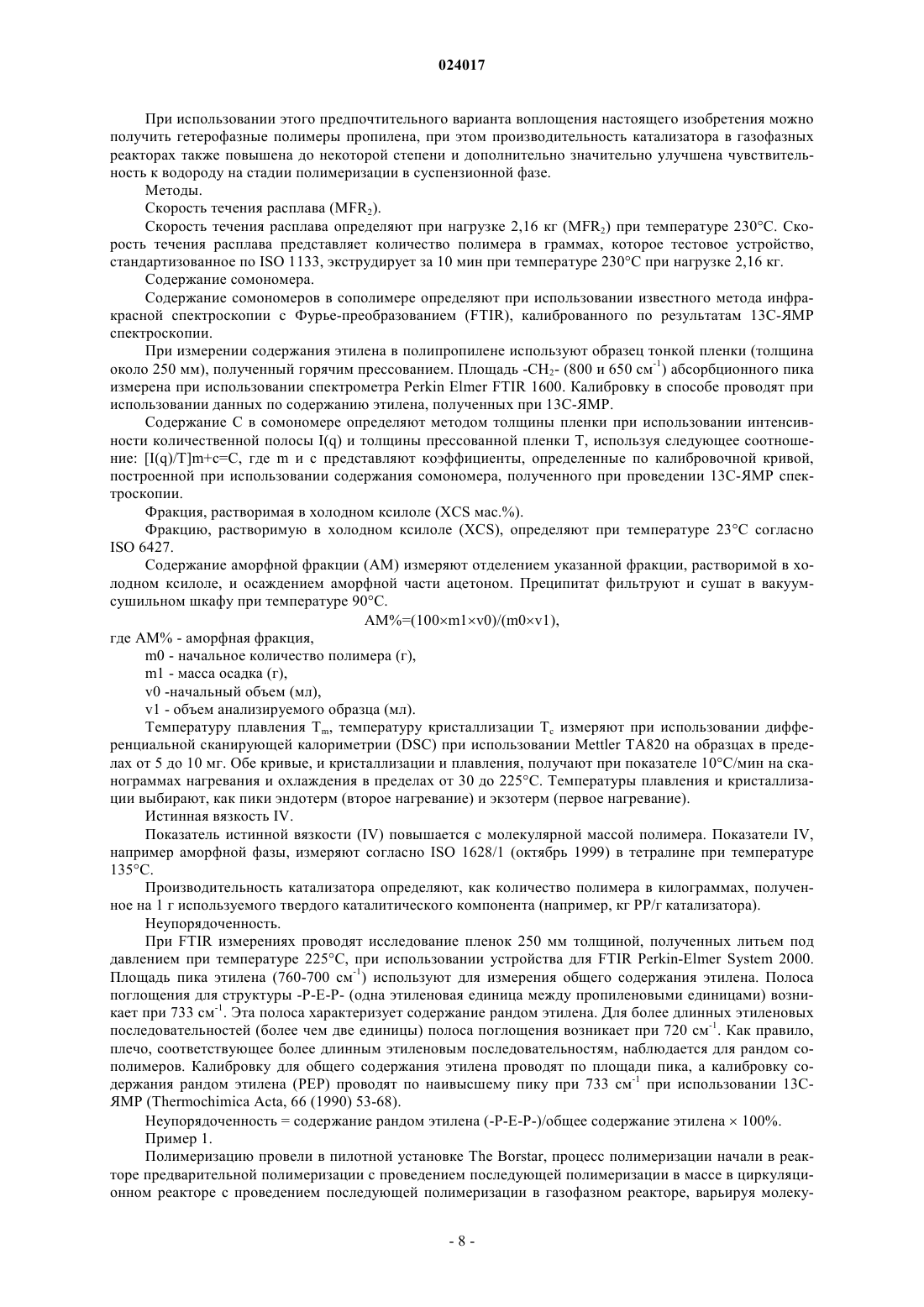

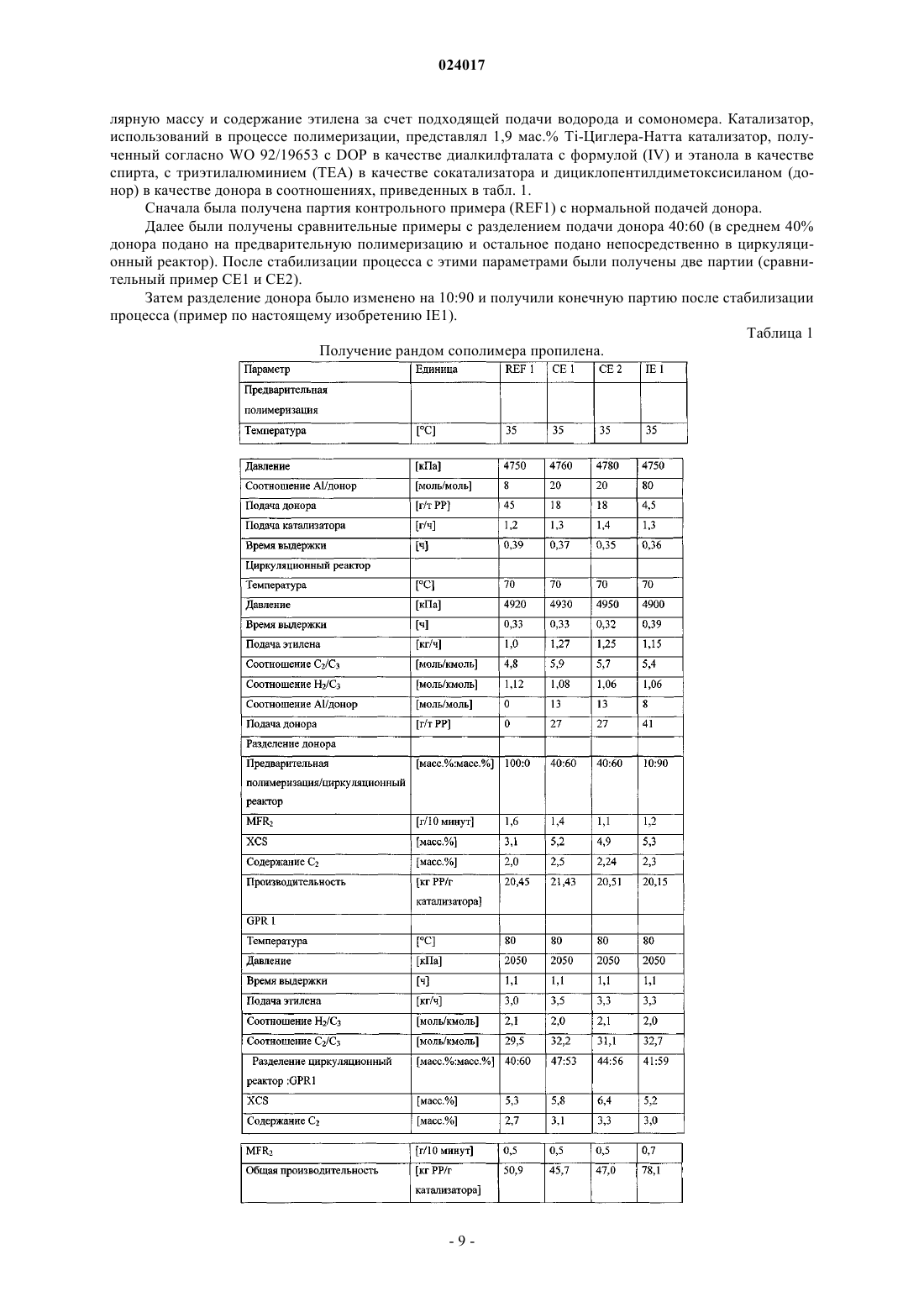

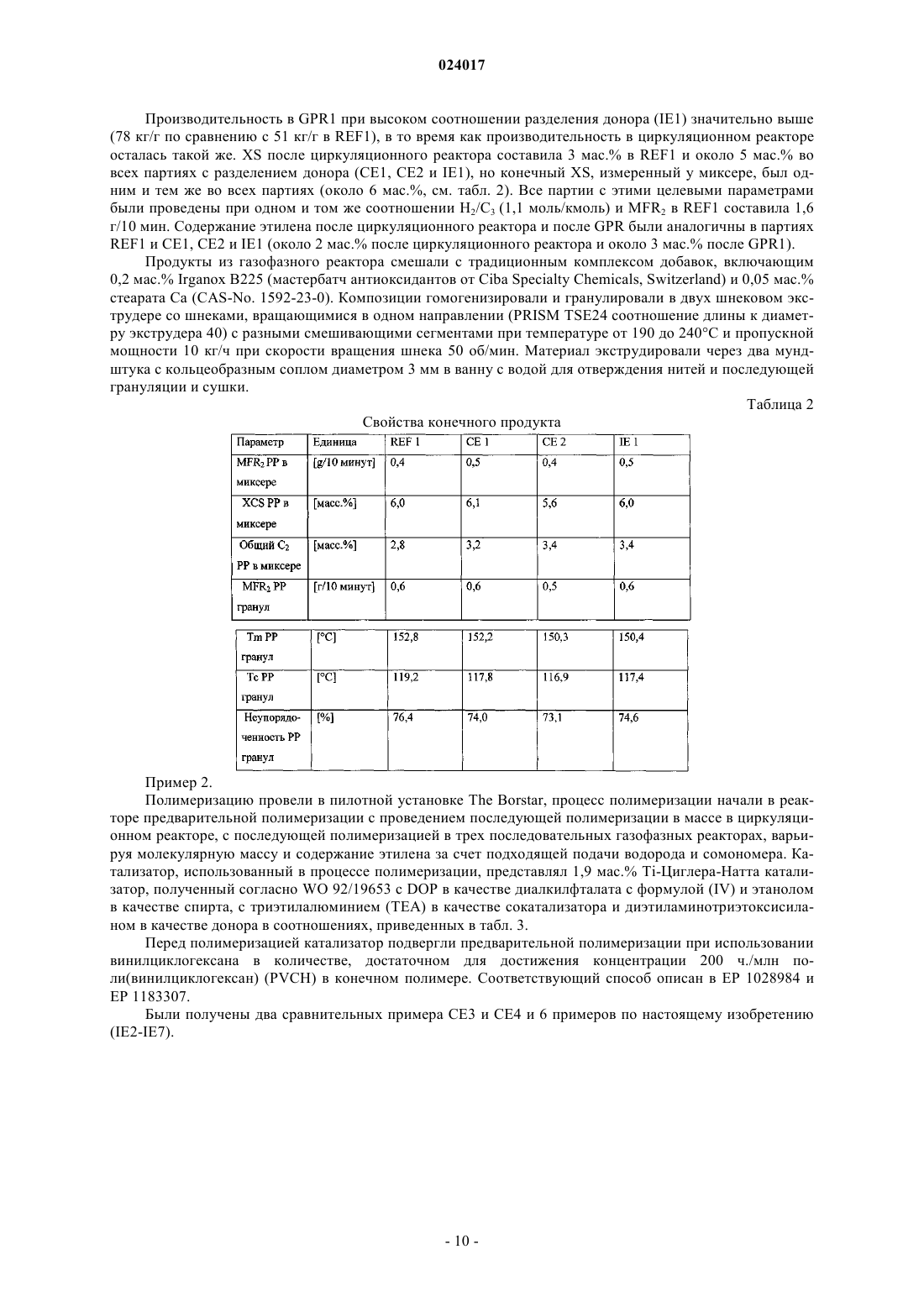

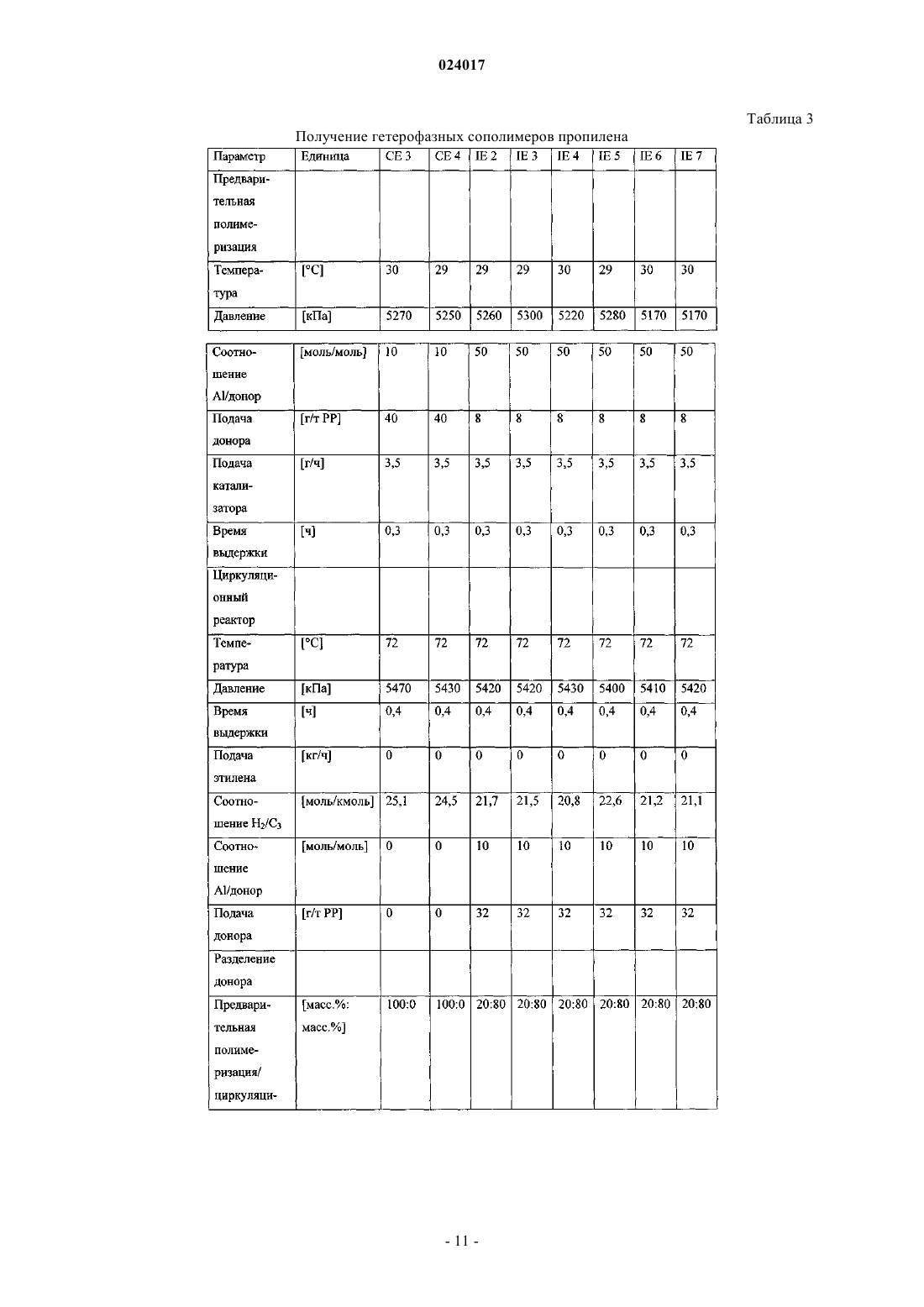

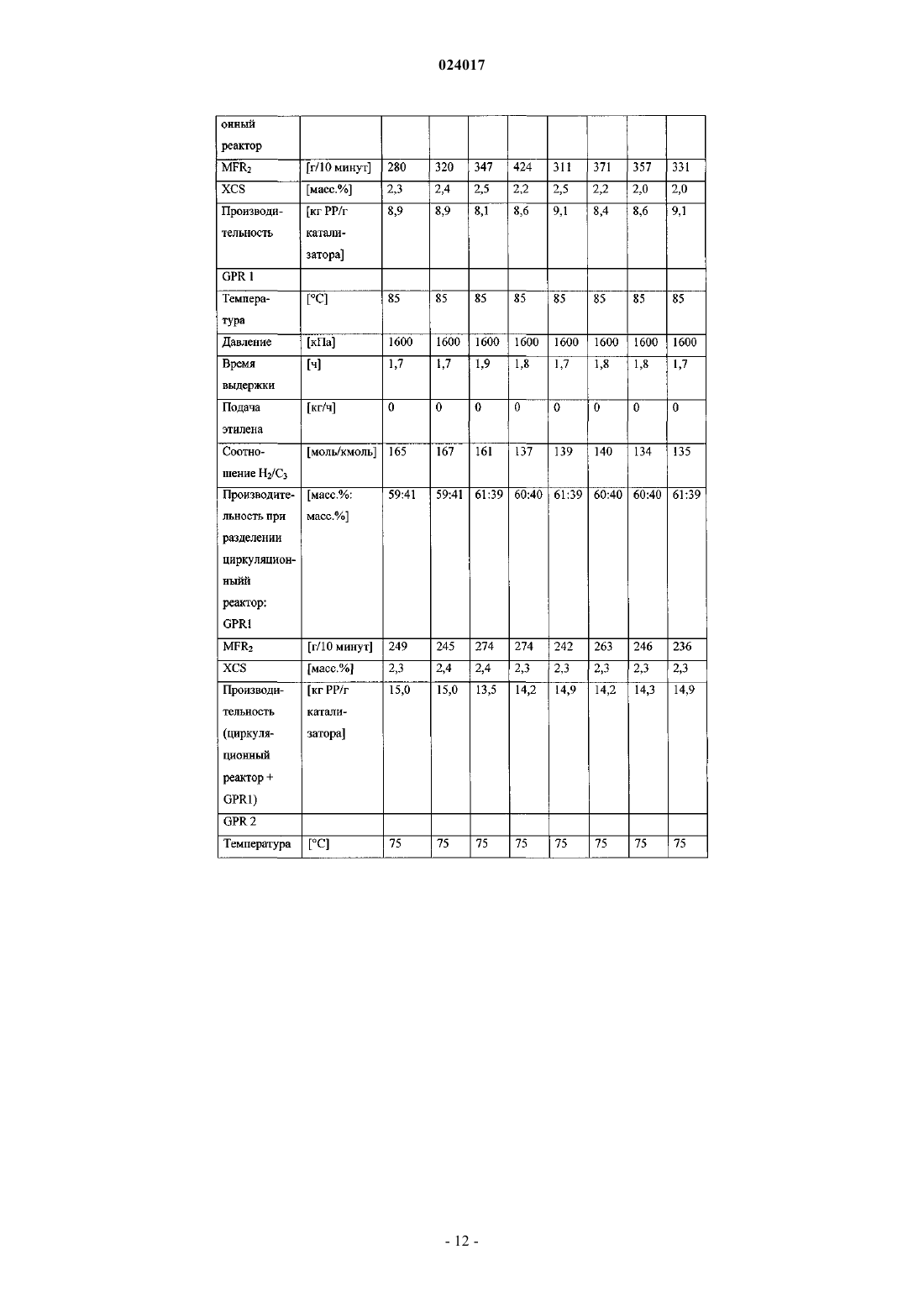

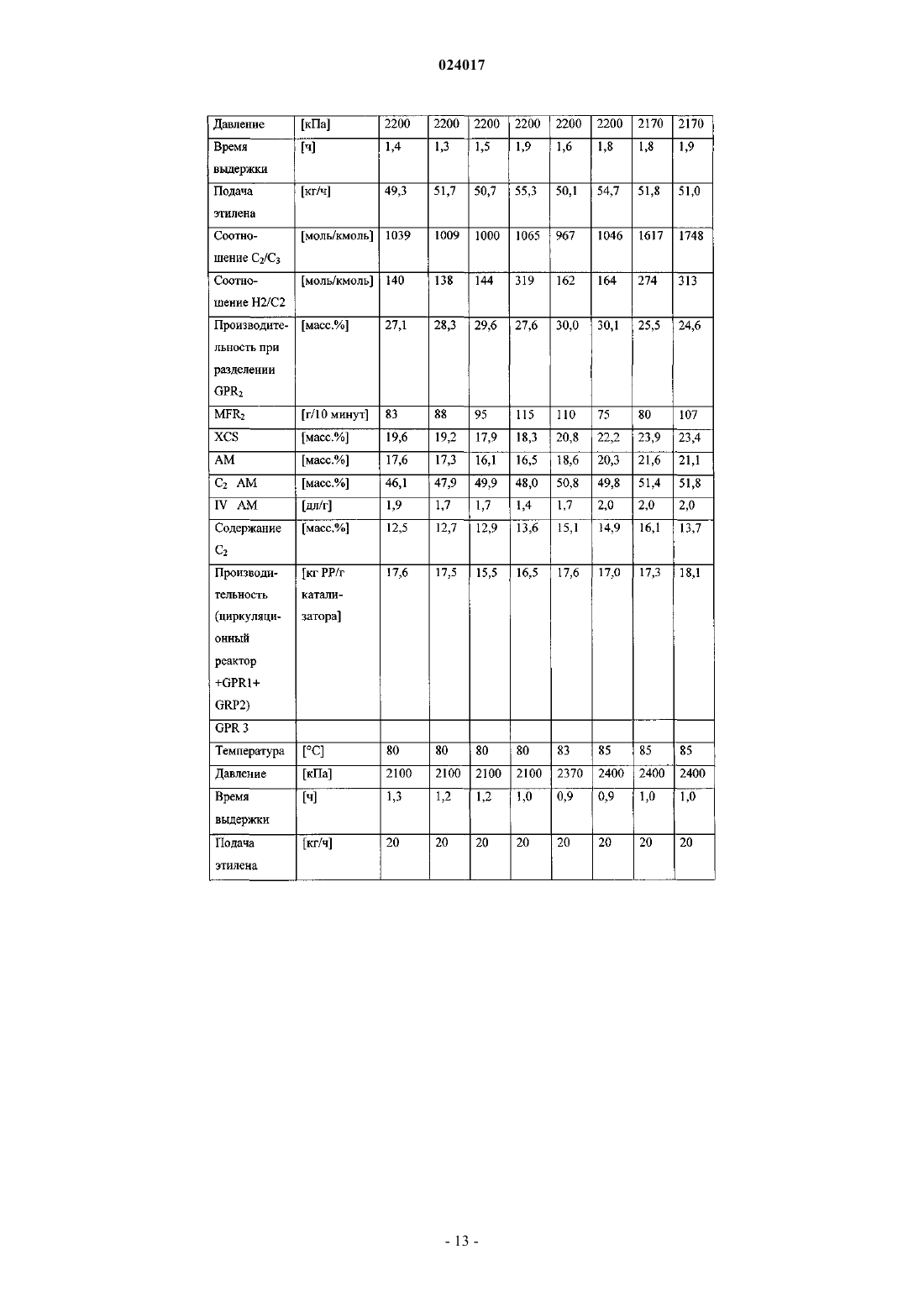

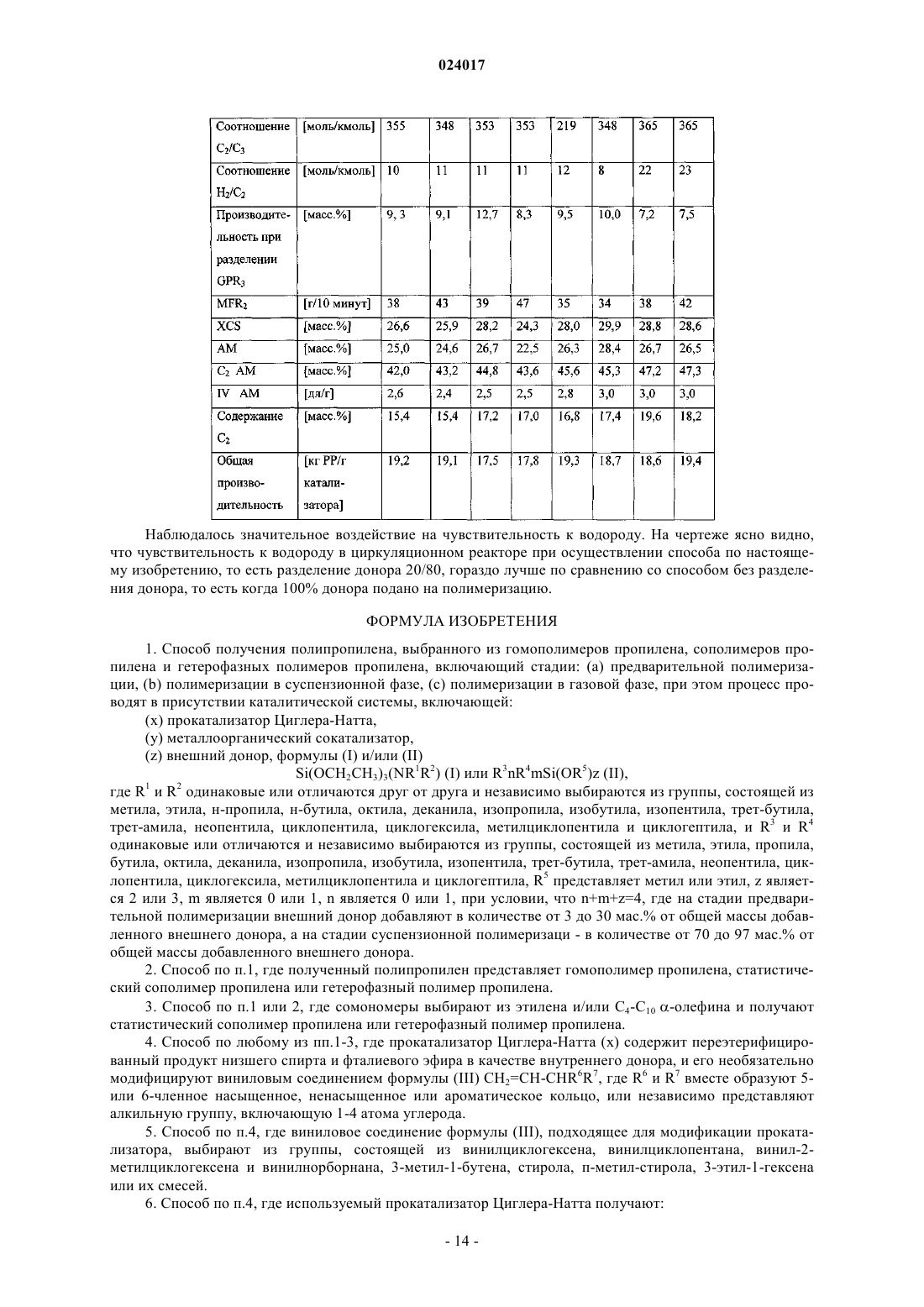

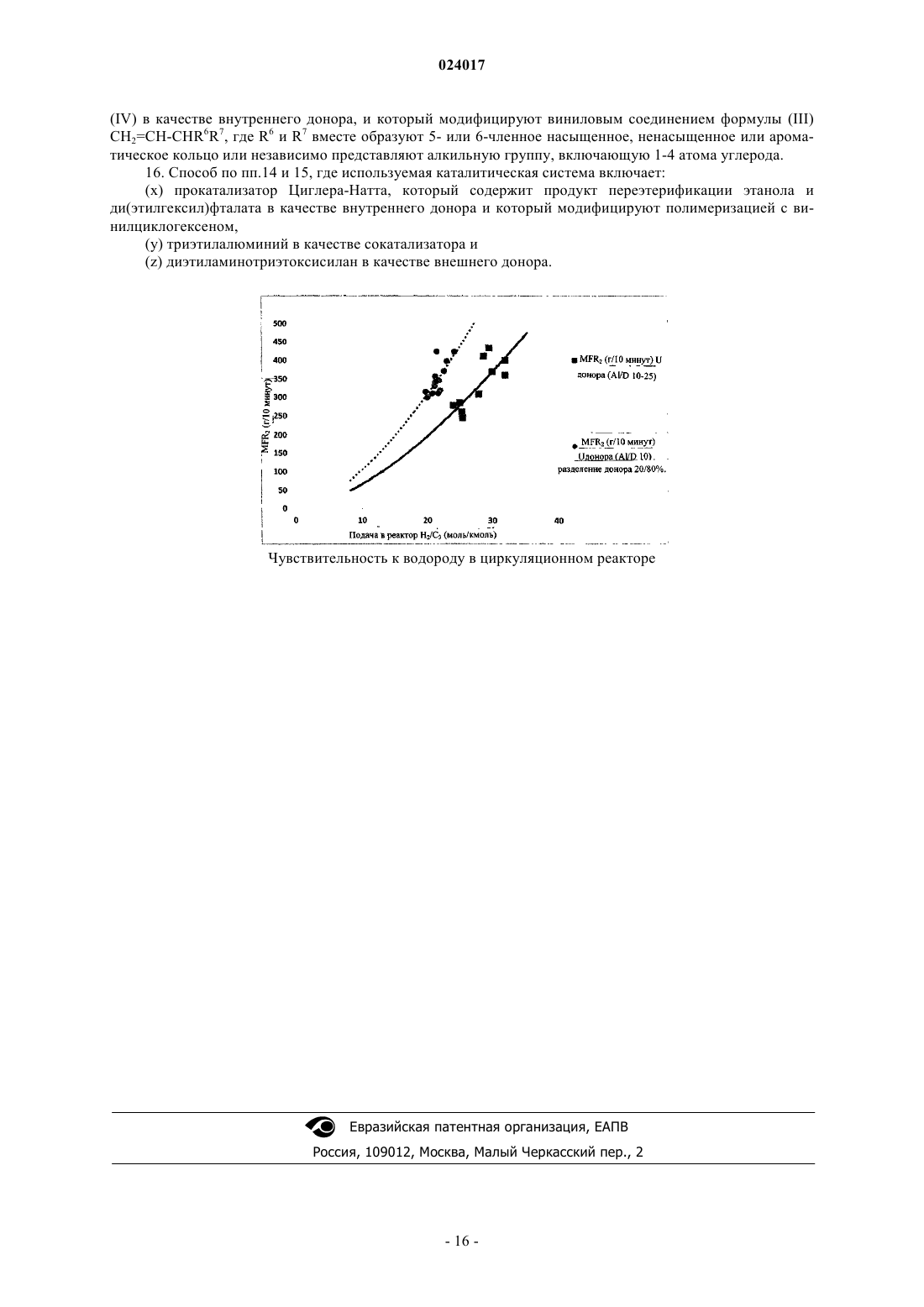

УЛУЧШЕННЫЙ СПОСОБ ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА Способ получения полипропилена, включающий стадии: (a) предварительной полимеризации,(b) полимеризации в суспензионной фазе, (c) полимеризации в газовой фазе, при этом процесс проводят в присутствии каталитической системы, включающей: (х) прокатализатор ЦиглераНатта, (y) металлоорганческий сокатализатор, (z) внешний донор, представленный формулой(I) и/или (II), Si(OCH2CH3)3(NR1R2) (I) или R3nR4mSi(OR5)z (II), где R1 и R2 могут быть одинаковыми или отличаться и независимо выбираются из группы, состоящей из метила, этила, нпропила, н-бутила, октила, деканила, изопропила, изобутила, изопентила, трет-бутила, трет-амила,неопентила, циклопентила, циклогексила, метилциклопентила и циклогептила, и R3 и R4 могут быть одинаковыми или отличаться и независимо выбираются из группы, состоящей из метила, этила, нпропила, н-бутила, октила, деканила, изопропила, изобутила, изопентила, трет-бутила, трет-амила,неопентила, циклопентила, циклогексила, метилциклопентила и циклогептила, R5 представляет метил или этил, z является 2 или 3, предпочтительно 2, m является 0 или 1, n является 0 или 1,при условии, что n+m+z=4, на стадии предварительной полимеризации внешний донор добавлен в количестве от 3 до 30 мас.% от общей массы добавленного внешнего донора, а на стадии суспензионной полимеризаци - в количестве от 70 до 97 мас.% от общей массы добавленного внешнего донора. Настоящее изобретение относится к улучшенному способу полимеризации пропилена, указанный способ прост в применении и обеспечивает легкий и гибкий контроль свойств полимера. Полипропилен имеет множество характеристик, которые позволяют использовать его во множестве применений от упаковки до инфраструктуры (например, трубы) или части для автомобилей. Хорошо известным способом полимеризации пропилена является способ, основанный на использовании циркуляционного реактора и газофазного реактора, работающих в каскаде с узкоспециализированным катализатором. Дополнительно к этим двум базовым реакторам такие системы реакции полимеризации могут включать дополнительные реакторы, такие как реакторы предварительной полимеризации/постполимеризации, такие как реакторы для предварительной полимеризации пропилена и/или другого -олефина(ов) и/или этилена в присутствии катализатора. Дополнительно возможно проведение предварительной активации и активации катализатора перед (предварительной) полимеризацией. Во время такой стадии предварительной активации катализатора катализатор также может быть модифицирован при использовании специальных виниловых соединений. Постреакторы включают реакторы, используемые для модификации и улучшения свойств полимерного продукта. Типичными примерами являются дополнительные газофазные реакторы. Все реакторы такой реакторной системы предпочтительно соединены в серии. В этих реакторных системах могут быть получены гомополимеры пропилена и рандомсополимеры,наряду с гетерофазными сополимерами. Одним из таких хорошо известных способов является способ BorstarPP, который, например, описан в ЕР 0887379; ЕР 0887380; ЕР 0887381; ЕР 0991719, ЕР 1028984, ЕР 1598377 и так далее. Получение полипропилена, как правило, проводят в присутствии узкоспециализированной каталитической системы, включающей каталитический компонент, тверодофазный прокатализатор, сокаталитический компонент и соединение, выступающее в роли внешнего донора. Каталитический компонент,как правило, представляет катализатор типа Циглера-Натта, содержащий в качестве основных компонентов магний, титан и галоген. Известным фактом является то, что в норме катализатор теряет активность при переходе из одного реактора в другой. Очень важно, что производительность в газофазном реакторе(ах) является ограничивающим фактором. Внешние доноры используют для контроля изотактичности полученного полимера. Также эти внешние доноры оказывают огромное воздействие на каталитическую активность, поскольку каталитическая активность снижается при увеличении количества внешнего донора. Таким образом, активность катализатора является ключевым параметром этих процессов. Дополнительно, если желательны полипропилены с высоким MFR, во время полимеризации важно использовать катализатор с высокой чувствительностью к водороду с получением таких полимеров с сохранением необходимого количества водорода для регулирования молекулярной массы как максимально низкой. Следовательно, даже более важен правильный баланс между высокой активностью, эффективным контролем процесса и надежностью процесса как такового. С точки зрения (i) повышенной каталитической активности, (ii) управления свойствами продукта и(iii) улучшения надежности процесса, доступны несколько средств контроля процесса. Множество средств для активных воздействий, таких как варьирование температуры в циркуляционном и/или газофазном реакторе(ах), изменение соотношения давления или газа, связано со свойствами продукта и должны регулироваться в процессе получения, следовательно, они не относятся к настройкам процесса как таковым. Следовательно, объект настоящего изобретения относится к упрощению и усилению контроля процесса получения полипропилена при использовании средств, которые не связанны или только незначительно связанны со свойствами продукта, но имеют огромное влияние на процесс или стабильность. Настоящее изобретение основывается на находке, состоящей в том, что за счет разделения потока внешнего донора между предварительной полимеризацией и фазой суспензионной полимеризации происходит повышение производительности в последующем газофазном реакторе(ах) и/или повышение чувствительности к водороду в фазе суспензионной полимеризации, таким образом, позволяя легче контролировать конечные свойства полученного полимера, такие как содержание фракции, растворимой в холодном ксилоле. Следовательно, настоящее изобретение относится к способу получения полипропилена, способ включает стадии: (a) предварительной полимеризации, (b) полимеризации в суспензионной фазе, (c) полимеризации в газовой фазе и необязательно (d) одну или более дополнительной полимеризации в газовой фазе, при этом процесс проводят в присутствии каталитической системы, включающей: где R1 и R2 могут быть одинаковыми или отличаться и представлены углеводородной группой,имеющей от 1 до 12 атомов углерода, и R и R4 могут быть одинаковыми или отличаться и представлены углеводородной группой, имеющей от 1 до 12 атомов углерода, R5 представляет метил или этил, z является 2 или 3, предпочтительно 2, m является 0 или 1, n является 0 или 1, при условии, что n+m+z=4, на стадии предварительной полимеризации внешний донор добавлен в количестве от 3 до 30 мас.% от общей массы добавленного внешнего донора, а на стадии суспензионной полимеризаци в количестве от 70 до 97 мас.% от общей массы добавленного внешнего донора. Изобретение охватывает оба как получение гомополимеров, так и сополимеров пропилена, предпочтительно рандом сополимеров пропилена с одним или более -олефином, включая этилен. Также изобретение охватывает получение гетерофазных полимеров пропилена (так называемые блок-сополимеры), включающих матричный компонент гомо- или сополимера пропилена, где компонент эластомерного сополимера пропилена, так называемый каучуковый компонент, диспергирован. Используемый в описании настоящей патентной заявки термин "сополимер" относится к полимерам, включающим повторяющиеся единицы, полученные из одного мономера и по меньшей мере одного другого мономера. Как правило, сополимеры состоят по меньшей мере на 0,25 мол.%, предпочтительно по меньшей мере на 0,5 мол.%, например по меньшей мере на 1 мол.%, такое как вплоть до 10 мол.% повторяющихся единиц, полученных из сомономера. Сомономеры предпочтительно выбирают из этилена и/или одного иного, чем C4-C10, -олефина, такого как 1-бутен, 1-пентен, 1-гексен, 1-гептен и 1-октен. Предпочтительным сомономером является этилен. В противоположность используемый в описании настоящей патентной заявки термин "гомополимер" относится к полимерам, по существу состоящим из повторяющихся единиц, полученных из одного мономера. Гомополимеры, например, могут включать по меньшей мере 99,8 мас.%, предпочтительно по меньшей мере 99,9 мас.% повторяющихся единиц, полученных из мономера. Эластомерный сополимер должен включать пропилен и, по меньшей мере, этилен и/или один иной,чем C4-C10, -олефин. Предпочтительно эластомерный сополимер включает, предпочтительно состоит из пропилена и по меньшей мере одного сомономера -олефина, выбранного из группы, состоящей 1 бутена, 1-пентена, 1-гексена, 1-гептена и 1-октена. Предпочтительно эластомерный сополимер включает,по меньшей мере, пропилен и этилен и может включать дополнительный -олефин, как указано в этом абзаце. Однако, по существу, предпочтительно, чтобы эластомерный сополимер включал, более предпочтительно состоял из пропилена и этилена в качестве единственных полимеризуемых единиц. Следовательно, самым предпочтительным в качестве эластомерного сополимера является этиленпропиленовый каучук (EPR). Согласно изобретению полипропилены получают при использовании процесса полимеризации в присутствии каталитической системы, включающей в качестве компонента (х) прокатализатор ЦиглераНатта, (y) металлоорганический сокатализатор и (z) внешний донор, представленный формулой (I) илиSi(OCH2CH3)3(NRIR2) (I) или R3nR4mSi(OR5)z (II),1 2 где R и R могут быть одинаковыми или отличаться и представлены углеводородной группой,имеющей от 1 до 12 атомов углерода, и R3 и R4 могут быть одинаковыми или отличаться и представлены углеводородной группой, имеющей от 1 до 12 атомов углерода, R5 представляет метил или этил, z является 2 или 3, предпочтительно 2, m является 0 или 1, n является 0 или 1, при условии, что n+m+z=4. Прокатализатор Циглера-Натта (х), используемый в настоящем изобретении, как правило, является стереоспецифическим прокатализатором Циглера-Натта высокого выхода продукта, включающим в качестве основного компонента твердый компонент переходного металла. Этот тип прокатализаторов включает, как детально указанно ниже, дополнительно к твердому компоненту переходного металла (такого какTi) сокатализатор(ы) (y) помимо внешнего донора(ов) (z) в качестве стереорегулирующего агента. Твердый компонент переходного металла предпочтительно включает галид магния и соединение переходного металла. Эти соединения могут быть нанесены на подложку в форме твердых частиц, таких как неорганический оксид, такой как кремния или алюминия, или, как правило, галид магния может сам образовывать твердую подложку. Примеры таких катализаторов описаны среди прочего в WO 87/07620,WO 92/21705, WO 93/11165, WO 93/11166, WO 93/19100, WO 97/36939, WO 98/12234, WO 99/33842, WO 03/000756, WO 03/000757, WO 03/000754 и WO 2004/029112. Также возможно, чтобы твердые катализаторы представляли бесподложечные, то есть катализаторы не нанесены на внешнюю подложку, а получены при использовании технологии отверждения эмульсии,как описано, например, в WO 03/000757, WO 03/000754 и WO 2004/029112. Дополнительно к галиду магния и соединению переходного металла твердый компонент переходного металла, как правило, также включает донор электронов (внутренний донор электронов). Подходящими донорами электронов среди прочего являются эфиры карбоновых кислот, такие как фталаты, цитраконаты и сукцинаты. Также могут быть использованы кремниевые соединения, содержащие кислород или азот. Примеры подходящих соединений приведены в WO 92/19659, WO 92/19653, WO 92/19658, US 4347160, US 4382019, US 4435550, US 4465782, US 4473660, US 4530912 и US 4560671. Предпочтительно прокатализатор Циглера-Натта (х), используемый в настоящем изобретении,представляет прокатализатор Циглера-Натта, содержащий переэтерифицированный продукт C1-C4 спирта и фталиевого эфира в качестве внутреннего донора и который необязательно модифицируют виниловым соединением с формулой (III) CH2=CH-CHR6R7, где R6 и R7 вместе образуют 5- или 6-членное насыщенное, ненасыщенное или ароматическое кольцо или независимо представляют алкильную группу,включающую 1-4 атома углерода. Такой предпочтительный прокатализатор (х), используемый в настоящем изобретении, полученa) реагированием аддукта в виде спрея в кристаллизованной форме или форме отвержденной эмульсии MgCl2 и C1-C4-спирта с TiCl4,b) реагированием продукта со стадии а) с диалкилфталатом с формулой (IV) где R1' и R2' представляют независимо, по меньшей мере, C5-алкил, при условиях, при которых происходит переэтерификация между указанным C1-C4-спиртом и указанным диалкилфталатом с формулой (IV) с образованием внутреннего донора,c) промывка продукта стадии b) иd) необязательно реагирование продукта стадии с) с дополнительным TiCl4. Прокатализатор получают, как описано, например, в патентных заявках WO 87/07620, WO 92/19653, WO 92/19658 и ЕР 0491566. Содержание этих документов введено здесь ссылкой. Сначала получают аддукт MgCl2 и C1-C4-спирта с формулой MgCl2nROH, где R представляет C1C4-алкил и n является 1-6. Предпочтительным используемым спиртом является этанол. В качестве носителя катализатора используют аддукт, который сначала расплавляют и затем распыляют в кристаллизованной форме или форме отвержденной эмульсии. На следующей стадии аддукт в виде спрея в кристаллизованной форме или форме отвержденной эмульсии с формулой MgCl2nROH, где R представляет С 1-C4-алкил, предпочтительно этил и n является 1-6, контактирует с TiCl4 с получением титанизированного носителя с последующими стадиями добавления в указанный титанизированный носитель(PrHP), ди(этилгексил)фталата, диизодецилфталата (DIDP) и дитридецилфталата (DTDP), еще более предпочтительно диалкилфталат с формулой (IV) представляет ди(этилгексил)фталат (DOP) или диизооктилфталат, в частности ди(этилгексил)фталат,с получением первого продукта,подвергают указанный первый продукт подходящим условиям переэтерификации, т.е. температуре от 100 до 150C, таким образом, что указанный С 1-C4-спирт переэтерифицируют указанными эфирными группами указанного диалкилфталата с формулой (IV) с получением предпочтительно по меньшей мере 80 мол.%, более предпочтительно по меньшей мере 90 мол.%, наиболее предпочтительно по меньшей мере 95 мол.% диалкилфталата с формулой (V) где R1 и R2 представляет C1-C4-алкил, предпочтительно этил, диалкилфталат с формулой (V) представляет внутренний донор, и выход указанного переэтерифицированного продукта в качестве прокаталитической композиции. Аддукт с формулой MgCl2nROH, где R представляет C1-C4-алкил и n является 1-6, в предпочтительном варианте воплощения настоящего изобретения расплавляют и затем расплав предпочтительно инжектируют при использовании газа в охлажденный растворитель или охлажденный газ, таким образом, происходит кристаллизация аддукта в морфологически предпочтительную форму, как, например,описано в WO 87/07620. Этот кристаллизованный аддукт предпочтительно используют в качестве носителя катализатора, и он реагирует с используемым в настоящем изобретении прокатализатором, как описано в WO 92/19658 иWO 92/19653. Предпочтительно переэтерификацию проводят при температуре выше 100C, преимущественно от 130 до 150C. Поскольку остаток катализатора удаляют экстрагированием, то получают аддукт из титанизированного носителя и внутренний донор, в котором группа, полученная из сложного эфира многоатомного спирта, изменена. В случае достаточного количества титан остается на носителе и будет действовать как активный элемент прокатализатора. В противном случае титанизацию повторяют после указанной выше обработки для обеспечения достаточной концентрации титана и, следовательно, активности. Предпочтительно прокатализатор, используемый в настоящем изобретении, содержит максимально 2,5 мас.% титана, предпочтительно максимально 2,2 мас.% и более предпочтительно максимально 2,0 мас.%. Предпочтительно содержание донора составляет от 4 до 12 мас.% и более предпочтительно от 6 до 10 мас.%. Более предпочтительно прокатализатор, используемый в настоящем изобретении, получен при использовании этанола в качестве спирта и ди(этилгексил)фталата (DOP) в качестве диалкилфталата с формулой (IV), с выходом диэтилфталата (DEP) в качестве соединения внутреннего донора. Еще более предпочтительно прокатализатор, используемый в настоящем изобретении, представляет катализатор, полученный согласно WO 92/19653; в частности при использовании ди(этилгексил)фталата в качестве диалкилфталата с формулой (IV) или в качестве альтернативы катализатор полипропилена в сериях Polytrack, коммерчески достигнутый от Grace. Прокатализатор необязательно может быть модифицирован виниловым соединением с формулойCH2=CH-CHR6R7,6 7 где R и R вместе образуют 5- или 6-членное насыщенное, ненасыщенное или ароматическое кольцо или независимо представляют алкильную группу, включающую 1-4 атома углерода. Примеры подходящих виниловых соединений представляют циклоалканы, такие как винилциклогексен (VCH), винилциклопентан, винил-2-метилциклогексен и винилнорборнан, 3-метил-1-бутен, стирол, р-метил-стирол, 3-этил-1-гексен или их смеси. Для модификации прокатализатора предпочтительно используют VHC. На такой стадии модификации прокатализатора модификацию проводят при использовании винилового соединения с формулой (III) в среде, которая представляет жидкость или углеводородную среду с высокой вязкостью и которая не растворяет полимеризованный полимер. Дополнительно модификацию проводят, таким образом, что все или, по существу, все виниловое соединение, используемое для модификации, расходуется во время полимеризации виниловых соединений. Для достижения этой предпочтительной цели полимеризацию проводят при повышенной температуре до момента, когда концентрация не прореагировавших виниловых соединений в композиции катализатора полимеризации составит около 0,5 мас.% или менее. Модификацию проводят перед любой традиционной, как правило, непрерывной предварительной полимеризацией с олефиновым мономером для обеспечения полной полимеризации винилового соединения. Полимеризованное виниловое соединение может выступать в качестве нуклеирующего агента. Модификацию контрольного катализатора проводят, как описано в международных патентных заявках WO 99/24478, WO 99/24479 и, в частности, WO 00/68315, введенных здесь ссылкой в отношении условий реакции, относящихся к модификации катализатора, наряду с таковыми, относящимися к реакции полимеризации. Дополнительно этот способ также известен, как Borealis Nucleation Technology (BNT). В качестве катализатора (y) используют металлоорганическое соединение. Предпочтительно металлоорганическое соединение представляет алюминийорганическое соединение, выбранное из группы, состоящей из триалкилалюминия, такого как триэтилалюминий (TEA), триизобутилалюминий, три-н-бутилалюминий; хлорид диалкилалюминия, такой как хлорид диметил- или диэтилалюминия; и сесквихлорид алкилалюминия. Более предпочтительно сокатализатор представляет хлорид триэтилалюминия или диэтилалюминия, наиболее предпочтительно в качестве сокатализатора используют триэтилалюминий. Компонент (z) каталитической системы, используемый в одном из вариантов воплощения настоящего изобретения в качестве внешнего донора, представлен формулой (I)Si(OCH2CH3)3(NR1R2),1 2 где R и R могут быть одинаковыми или отличаться и представляют углеводородную группу с от 1 до 12 атомами.R1 и R2 могут быть независимо выбраны из группы, состоящей из линейной алифатической углеводородной группы с от 1 до 12 атомов, разветвленной алифатической или ароматической углеводородной группой с от 1 до 12 атомами и циклической алифатической углеводородной группы с от 1 до 12 атомами. По существу, предпочтительно, чтобы R1 и R2 были независимо выбраны из группы, состоящей из метила, этила, н-пропила, н-бутила, октила, деканила, изопропила, изобутила, изопентила, трет-бутила,трет-амила, неопентила, циклопентила, циклогексила, метилциклопентила и циклогептила. Более предпочтительно оба, R1 и R2, являются одинаковыми, еще более предпочтительно оба, R1 и 2R , представляют этиловую группу. Наиболее предпочтительно в качестве внешнего донора используют диэтиламинотриэтоксисилан с формулой (I). Во втором варианте воплощения настоящего изобретения компонент (z) используемой каталитической системы представляет внешний донор, представленный формулой (II) R3nR4mSi(OR5)z, где R3 и R4 могут быть одинаковыми или отличаться и представляют углеводородную группу с от 1 до 12 атомами,R5 представляет метил или этил, z является 2 или 3, предпочтительно 2, m является 0 или 1, n является 0 или 1, при условии, что n+m+z=4. Предпочтительно R3 и R4 независимо выбраны из группы, состоящей из линейной алифатической углеводородной группы, разветвленной алифатической углеводородной группы, циклической алифатической углеводородной группы и ароматической углеводородной группы. В частности, предпочтительно,чтобы R3 и R4 были независимо выбраны из группы, состоящей из метила, этила, пропила, бутила, октила, деканила, изопропила, изобутила, изопентила, трет-бутила, трет-амила, неопентила, циклопентила,циклогексила, метилциклопентила и циклогептила. Предпочтительные примеры представляют диизопропилдиэтоксисилан (DIPDES), циклогексилметилдиэтоксисилан (CHMDES), дициклопентилдиметоксисилан (DCPDMS), циклогексилметилдиметоксисилан (CHMDMS) и дициклопентадиенилдиэтоксисилан (DCPDES). Более предпочтительно используют внешний донор с формулой (II), выбранный из циклогексилметилдиметоксисилана, дициклопентилдиметоксисилана и диизопропилдиэтоксисилана (DIPDES) и наиболее предпочтительно в качестве внешнего донора используют дициклопентилдиметоксиксилан с формулой (II). Согласно настоящему изобретению полипропилены получают при использовании многостадийного способа. Первая стадия представляет стадию предварительной полимеризации (a). Предварительная полимеризация может быть проведена в реакторе любого типа непрерывной полимеризации. Подходящие реакторы, которые могут быть использованы, представляют реакторы непрерывного действия с мешалкой (CSTR), циркуляционный реактор или секционный реактор, такой как описанный в WO 97/33920 или WO 00/21656,или каскад из двух или более реакторов. Хотя предварительная полимеризация может быть проведена в суспензионном реакторе или газофазном реакторе предпочтительно проводить предварительную полимеризацию как суспензионную полимеризацию, более предпочтительно проводить ее в циркуляционном реакторе предварительной полимеризации. В предпочтительном варианте воплощения настоящего изобретения предварительную полимеризацию проводят как суспензионную полимеризацию в массе в жидком пропилене, то есть жидкая фаза главным образом включает пропилен с небольшим количеством других реагентов и необязательно инертные компоненты, растворенные в нем. Предварительную полимеризацию проводят в реакторе непрерывного действия при среднем времени выдержки от 5 мин вплоть до 90 мин. Предпочтительно среднее время выдержки составляет в пределах от 10 до 60 мин и более предпочтительно в пределах от 15 до 45 мин. Как правило, реакцию предварительной полимеризации проводят при температуре от 0 до 50C,предпочтительно от 10 до 45C и более предпочтительно от 15 до 40C. Давление в реакторе предварительной полимеризации не является критическим, но должно быть достаточно высоким для поддержания реакционной смеси в жидкой фазе, таким образом, что давление составляет выше или равное давлению на последующей стадии полимеризации. Следовательно, давление может составлять от 20 до 100 бар, например от 30 до 70 бар. Предпочтительно весь прокатализатор и сокатализатор вводят на стадии предварительной полимеризации. Однако, когда твердый прокатализатор и сокатализатор можно подать по отдельности, то можно вводить только часть сокатализатора на стадии предварительной полимеризации и оставшуюся часть можно вводить на последующих стадиях полимеризации. Также в таких случаях необходимо введение так называемого сокатализатора на стадии предварительной полимеризации, чтобы получить достаточную реакцию полимеризации. Согласно настоящему изобретению внешний донор добавляют в количестве от 3 до 30 мас.% от общей массы внешнего донора, добавленного на стадии предварительной полимеризации. Также на стадии предварительной полимеризации могут быть добавлены другие компоненты. Следовательно, на стадии полимеризации для контроля молекулярной массы полимера может быть добавлен водород, как известно из предшествующего уровня техники. Дополнительно для предотвращения адгезии частиц друг с другом и стенками реактора может бытьдобавлена антистатическая добавка. Может быть введено небольшое количество сомономера (этилен и/или C4-С 10 -олефин), во избежание возникновения липких частиц, вызываемых пониженной кристалличностью форполимера, в прошедших предварительную полимеризацию частицах катализатора. Реагенты, прокатализатор, сокатализатор, внешний донор, мономер -олефина, сомономер, добавки и тому подобное могут быть введены в реакцию предварительной полимеризации или реактор непрерывно или периодически. Непрерывное добавление предпочтительно для улучшения стабильности процесса. Прошедший предварительную полимеризацию катализатор может быть выведен из реакции предварительной полимеризации или реактора как непрерывно, так и периодически. Точный контроль условий предварительной полимеризации и параметров реакции находится в компетенции специалиста в области техники, к которой относится настоящее изобретение. Следующая стадия способа по настоящему изобретению представляет стадию полимеризации в суспензионной фазе (b). Суспензионный реактор представляет любой реактор непрерывного действия или простой реактор с мешалкой периодического действия, или циркуляционный реактор для проведения полимеризации в массе или в суспензии, и в котором полимер образуется в форме частиц. Используемый в описании настоящей патентной заявки термин "в массе" означает полимеризацию в реакционной среде, включающей по меньшей мере 60 мас.% мономера. В предпочтительном варианте воплощения настоящего изобретения суспензионный реактор предпочтительно представляет циркуляционный реактор для полимеризации в массе. Полимеризацию в суспензионной фазе проводят при температуре от 40 до 110C, предпочтительно от 50 до 100C, в частности от 60 до 90C под давлением в пределах от 20 до 80 бар, предпочтительно от 30 до 60 бар с необязательным добавлением водорода для контроля молекулярной массы при использовании известного способа per se. Затем продукт реакции полимеризации в суспензионной фазе, которую предпочтительно проводят в циркуляционном реакторе, перемещают в следующий газофазный реактор. Таким образом, третья стадия способа по настоящему изобретению представляет стадию полимеризации в газовой фазе (c)."Газофазный реактор" представляет любой реактор с механическим перемешиванием или реакторы с псевдоожиженным слоем. Предпочтительно газофазный реактор включают реактор с псевдоожиженным слоем с механическим перемешиванием со скоростью потока газа по меньшей мере 0,2 м/с. Полимеризацию в газовой фазе проводят при температуре от 50 до 130C, более предпочтительно от 60 до 100C и под давлением в пределах от 5 до 50 бар, предпочтительно от 8 до 40 бар с необязательным добавлением водорода для контроля молекулярной массы при использовании известного способаper se. Время выдержки может варьировать в зонах реактора, указанных выше. В одном варианте воплощения настоящего изобретения время выдержки в суспензионном реакторе, например в циркуляционном реакторе, составляет в пределах от 0,1 до 5 ч, например в пределах от 0,2 до 2 ч, при этом время выдержки в газофазном реакторе, как правило, составляет от 1 до 8 ч. Если требуется, полимеризация может быть проведена известным способом при сверхкритических условиях в суспензионном реакторе, таком как циркуляционный реактор, и/или конденсацией в газофазном реакторе. Полипропилены, полученные таким способом, включающим стадии (a), (b) и (c), представляют гомополимеры и рандом сополимеры, которые могут быть унимодальными или мультимодальными, такими как бимодальные. Используемый в описании настоящей патентной заявки термин "мультимодальный" или "бимодальный", или "унимодальный" относится к модальности полимера, то есть форме кривой распределения молекулярной массы, которая является графиком молекулярной массы фракции как функции ее молекулярной массы. Как указано выше, полипропилены получают способом с последовательными стадиями процесса при использовании серии реакторов, работающих при различных реакционных условиях. В результате каждая фракция, полученная в конкретном реакторе, будет иметь свое собственное распределение молекулярной массы. Когда кривые распределения молекулярной массы этих фракций накладывают друг на друга с получением кривой распределения молекулярной массы конечного полимера, эти кривые могут показать два или более максимума, или, по меньшей мере, будут заметно расширены по сравнению с кривыми для отдельных фракций. В качестве альтернативы унимодальный полимер может быть получен при использовании многостадийного способа с использованием на каждой стадии условий процесса, которые приводят к получению аналогичных свойств полимера. Этот способ по настоящему изобретению может дополнительно включать одну или более дополнительную стадию полимеризации в газовой фазе(ах). По существу, это относится к случаю, когда требуется получение гетерофазных сополимеров. В дополнительном газофазном реакторе(ах) получают, как указано выше, компонент эластомерного сополимера пропилена, так называемый каучуковый компонент. Предпочтительный многостадийный способ представляет суспензионно-газофазный способ, такой как предложенный Boreali и известный, как технология Borstar. В этом отношении ссылки сделаны на ЕР 0887379 A1, WO 92/12182, WO 2004/000899, WO 2004/111095, WO 99/24478, WO 99/24479 и WO 00/68315, введенные здесь ссылкой. Существенным признаком способа по настоящему изобретению является разделение потока внешнего донора между фазой предварительной полимеризации и фазой суспензионной полимеризации. Классический и традиционный способ введения внешнего донора в процесс полимеризации полипропилена представляет, во-первых, контактирование всего количества внешнего донора с сокатализатором, например с триэтилалюминием, и во-вторых, контактирование продукта первого контакта внешнего донора и сокатализатора с прокатализатором Циглера-Натта с выходом продукта второго контакта, который затем подают на стадию предварительной полимеризации. Согласно настоящему изобретению только незначительное количество внешнего донора подают на стадию предварительной полимеризации (с контактированием его с сокатализатором и прокатализатором), а основную часть внешнего донора подают на стадию полимеризации в суспензионной фазе. Следовательно, согласно настоящему изобретению на стадию предварительной полимеризации подают только от 3 до 30 мас.%, предпочтительно от 5 до 25 мас.% и более предпочтительно от 8 до 22 мас.% от общего количества внешнего донора и от 70 до 97 мас.%, предпочтительно от 75 до 95 мас.% и более предпочтительно от 78 до 92 мас.% от общего количества внешнего донора, поданного на стадии полимеризации в суспензионной фазе. Эта процедура неожиданно позволила достичь повышенной производительности в первом и последующих газофазном реакторе(ах) и/или чувствительности к водороду в циркуляционном реакторе на стадии полимеризации в суспензионной фазе без оказания воздействия на конечные свойства полимеров. Следовательно, способ значительно проще в применении. В предпочтительном варианте воплощения настоящего изобретения способ представляет способ получения гомополимеров пропилена или рандом сополимеров пропилена, указанный способ включает стадии: (a) предварительной полимеризации, (b) полимеризации в суспензионной фазе и (c) полимеризации в газовой фазе, при этом способ проводят в присутствии каталитической системы, включающей:R3nR4mSi(OR5)z (II),3 4 где R и R могут быть одинаковыми или отличаться и представлены углеводородной группой, имеющей от 1 до 12 атомов углерода, R5 представляет метил или этил, z является 2 или 3, предпочтительно 2, m является 0 или 1, n является 0 или 1, при условии, что n+m+z=4, на стадии предварительной полимеризации внешний донор добавлен в количестве от 5 до 25 мас.%, предпочтительно от 8 до 18 мас.% от общей массы добавленного внешнего донора, а на стадии суспензионной полимеризации в количестве от 75 до 95 мас.%, предпочтительно от 82 до 92 мас.% от общей массы добавленного внешнего донора. В этом случае прокатализатор Циглера-Натта (х), используемый в настоящем изобретении, представляет прокатализатор Циглера-Натта, содержащий переэтерифицированный продукт С 1-C4-спирта и фталиевого эфира в качестве внутреннего донора с формулой (IV), как указано выше. При использовании предпочтительного варианта воплощения настоящего изобретения возможно получение гомополимеров пропилена или рандом сополимеров пропилена, при этом производительность катализатора в газофазном реакторе на 10% выше, чем при использовании традиционного способа, где все количество внешнего донора или больший его процент в пределах от 35 до 50 мас.% от общей массы внешнего донора добавлено на стадии предварительной полимеризации. В дополнительном предпочтительном варианте воплощения настоящего изобретения способ представляет способ получения гетерофазных полимеров пропилена, указанный способ включает стадии: (a) предварительной полимеризации, (b) полимеризации в суспензионной фазе, (c) полимеризации в газовой фазе и (d) одной или более дополнительной полимеризации(ий) в газовой фазе, при этом способ проводят в присутствии каталитической системы, включающей:Si(OCH2CH3)3(NR1R2) (I),1 2 где R и R могут быть одинаковыми или отличаться и представлены углеводородной группой, имеющей от 1 до 12 атомов углерода, на стадии предварительной полимеризации внешний донор добавлен в количестве от 5 до 30 мас.%, предпочтительно от 8 до 25 мас.% от общей массы добавленного внешнего донора, а на стадии суспензионной полимеризаци в количестве от 70 до 95 мас.%, предпочтительно от 75 до 92 мас.% от общей массы добавленного внешнего донора. В этом случае прокатализатор Циглера-Натта (х), используемый в настоящем изобретении, предпочтительно представляет прокатализатор Циглера-Натта, содержащий переэтерифицированный продукт С 1-C4-спирта и фталиевого эфира в качестве внутреннего донора, и который необязательно модифицируют виниловым соединением с формулой (III) CH2=CH-CHR6R7, где R6 и R7 вместе образуют 5- или 6 членное насыщенное, ненасыщенное или ароматическое кольцо или независимо представляют алкильную группу, включающую 1-4 атома углерода. При использовании этого предпочтительного варианта воплощения настоящего изобретения можно получить гетерофазные полимеры пропилена, при этом производительность катализатора в газофазных реакторах также повышена до некоторой степени и дополнительно значительно улучшена чувствительность к водороду на стадии полимеризации в суспензионной фазе. Методы. Скорость течения расплава (MFR2). Скорость течения расплава определяют при нагрузке 2,16 кг (MFR2) при температуре 230C. Скорость течения расплава представляет количество полимера в граммах, которое тестовое устройство,стандартизованное по ISO 1133, экструдирует за 10 мин при температуре 230C при нагрузке 2,16 кг. Содержание сомономера. Содержание сомономеров в сополимере определяют при использовании известного метода инфракрасной спектроскопии с Фурье-преобразованием (FTIR), калиброванного по результатам 13 С-ЯМР спектроскопии. При измерении содержания этилена в полипропилене используют образец тонкой пленки (толщина около 250 мм), полученный горячим прессованием. Площадь -CH2- (800 и 650 см-1) абсорбционного пика измерена при использовании спектрометра Perkin Elmer FTIR 1600. Калибровку в способе проводят при использовании данных по содержанию этилена, полученных при 13 С-ЯМР. Содержание C в сомономере определяют методом толщины пленки при использовании интенсивности количественной полосы I(q) и толщины прессованной пленки Т, используя следующее соотношение: [I(q)/T]m+с=C, где m и c представляют коэффициенты, определенные по калибровочной кривой,построенной при использовании содержания сомономера, полученного при проведении 13 С-ЯМР спектроскопии. Фракция, растворимая в холодном ксилоле (XCS мас.%). Фракцию, растворимую в холодном ксилоле (XCS), определяют при температуре 23C согласноISO 6427. Содержание аморфной фракции (AM) измеряют отделением указанной фракции, растворимой в холодном ксилоле, и осаждением аморфной части ацетоном. Преципитат фильтруют и сушат в вакуумсушильном шкафу при температуре 90C. АМ%=(100m1v0)/(m0v1),где АМ% - аморфная фракция,m0 - начальное количество полимера (г),m1 - масса осадка (г),v0 -начальный объем (мл),v1 - объем анализируемого образца (мл). Температуру плавления Tm, температуру кристаллизации Тс измеряют при использовании дифференциальной сканирующей калориметрии (DSC) при использовании Mettler TA820 на образцах в пределах от 5 до 10 мг. Обе кривые, и кристаллизации и плавления, получают при показателе 10C/мин на сканограммах нагревания и охлаждения в пределах от 30 до 225C. Температуры плавления и кристаллизации выбирают, как пики эндотерм (второе нагревание) и экзотерм (первое нагревание). Истинная вязкость IV. Показатель истинной вязкости (IV) повышается с молекулярной массой полимера. Показатели IV,например аморфной фазы, измеряют согласно ISO 1628/1 (октябрь 1999) в тетралине при температуре 135C. Производительность катализатора определяют, как количество полимера в килограммах, полученное на 1 г используемого твердого каталитического компонента (например, кг РР/г катализатора). Неупорядоченность. При FTIR измерениях проводят исследование пленок 250 мм толщиной, полученных литьем под давлением при температуре 225C, при использовании устройства для FTIR Perkin-Elmer System 2000. Площадь пика этилена (760-700 см-1) используют для измерения общего содержания этилена. Полоса поглощения для структуры -Р-Е-Р- (одна этиленовая единица между пропиленовыми единицами) возникает при 733 см-1. Эта полоса характеризует содержание рандом этилена. Для более длинных этиленовых последовательностей (более чем две единицы) полоса поглощения возникает при 720 см-1. Как правило,плечо, соответствующее более длинным этиленовым последовательностям, наблюдается для рандом сополимеров. Калибровку для общего содержания этилена проводят по площади пика, а калибровку содержания рандом этилена (PEP) проводят по наивысшему пику при 733 см-1 при использовании 13 СЯМР (Thermochimica Acta, 66 (1990) 53-68). Неупорядоченность = содержание рандом этилена (-Р-Е-Р-)/общее содержание этилена 100%. Пример 1. Полимеризацию провели в пилотной установке The Borstar, процесс полимеризации начали в реакторе предварительной полимеризации с проведением последующей полимеризации в массе в циркуляционном реакторе с проведением последующей полимеризации в газофазном реакторе, варьируя молеку-8 024017 лярную массу и содержание этилена за счет подходящей подачи водорода и сомономера. Катализатор,использований в процессе полимеризации, представлял 1,9 мас.% Ti-Циглера-Натта катализатор, полученный согласно WO 92/19653 с DOP в качестве диалкилфталата с формулой (IV) и этанола в качестве спирта, с триэтилалюминием (TEA) в качестве сокатализатора и дициклопентилдиметоксисиланом (донор) в качестве донора в соотношениях, приведенных в табл. 1. Сначала была получена партия контрольного примера (REF1) с нормальной подачей донора. Далее были получены сравнительные примеры с разделением подачи донора 40:60 (в среднем 40% донора подано на предварительную полимеризацию и остальное подано непосредственно в циркуляционный реактор). После стабилизации процесса с этими параметрами были получены две партии (сравнительный пример СЕ 1 и СЕ 2). Затем разделение донора было изменено на 10:90 и получили конечную партию после стабилизации процесса (пример по настоящему изобретению IE1). Таблица 1 Получение рандом сополимера пропилена. Производительность в GPR1 при высоком соотношении разделения донора (IE1) значительно выше(78 кг/г по сравнению с 51 кг/г в REF1), в то время как производительность в циркуляционном реакторе осталась такой же. XS после циркуляционного реактора составила 3 мас.% в REF1 и около 5 мас.% во всех партиях с разделением донора (СЕ 1, СЕ 2 и IE1), но конечный XS, измеренный у миксере, был одним и тем же во всех партиях (около 6 мас.%, см. табл. 2). Все партии с этими целевыми параметрами были проведены при одном и том же соотношении H2/C3 (1,1 моль/кмоль) и MFR2 в REF1 составила 1,6 г/10 мин. Содержание этилена после циркуляционного реактора и после GPR были аналогичны в партияхREF1 и СЕ 1, СЕ 2 и IE1 (около 2 мас.% после циркуляционного реактора и около 3 мас.% после GPR1). Продукты из газофазного реактора смешали с традиционным комплексом добавок, включающим 0,2 мас.% Irganox B225 (мастербатч антиоксидантов от Ciba Specialty Chemicals, Switzerland) и 0,05 мас.% стеарата Ca (CAS-No. 1592-23-0). Композиции гомогенизировали и гранулировали в двух шнековом экструдере со шнеками, вращающимися в одном направлении (PRISM TSE24 соотношение длины к диаметру экструдера 40) с разными смешивающими сегментами при температуре от 190 до 240C и пропускной мощности 10 кг/ч при скорости вращения шнека 50 об/мин. Материал экструдировали через два мундштука с кольцеобразным соплом диаметром 3 мм в ванну с водой для отверждения нитей и последующей грануляции и сушки. Таблица 2 Свойства конечного продукта Пример 2. Полимеризацию провели в пилотной установке The Borstar, процесс полимеризации начали в реакторе предварительной полимеризации с проведением последующей полимеризации в массе в циркуляционном реакторе, с последующей полимеризацией в трех последовательных газофазных реакторах, варьируя молекулярную массу и содержание этилена за счет подходящей подачи водорода и сомономера. Катализатор, использованный в процессе полимеризации, представлял 1,9 мас.% Ti-Циглера-Натта катализатор, полученный согласно WO 92/19653 с DOP в качестве диалкилфталата с формулой (IV) и этанолом в качестве спирта, с триэтилалюминием (TEA) в качестве сокатализатора и диэтиламинотриэтоксисиланом в качестве донора в соотношениях, приведенных в табл. 3. Перед полимеризацией катализатор подвергли предварительной полимеризации при использовании винилциклогексана в количестве, достаточном для достижения концентрации 200 ч./млн поли(винилциклогексан) (PVCH) в конечном полимере. Соответствующий способ описан в ЕР 1028984 и ЕР 1183307. Были получены два сравнительных примера СЕ 3 и СЕ 4 и 6 примеров по настоящему изобретению Таблица 3 Получение гетерофазных сополимеров пропилена Наблюдалось значительное воздействие на чувствительность к водороду. На чертеже ясно видно,что чувствительность к водороду в циркуляционном реакторе при осуществлении способа по настоящему изобретению, то есть разделение донора 20/80, гораздо лучше по сравнению со способом без разделения донора, то есть когда 100% донора подано на полимеризацию. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения полипропилена, выбранного из гомополимеров пропилена, сополимеров пропилена и гетерофазных полимеров пропилена, включающий стадии: (a) предварительной полимеризации, (b) полимеризации в суспензионной фазе, (c) полимеризации в газовой фазе, при этом процесс проводят в присутствии каталитической системы, включающей:Si(OCH2CH3)3(NR1R2) (I) или R3nR4mSi(OR5)z (II),1 2 где R и R одинаковые или отличаются друг от друга и независимо выбираются из группы, состоящей из метила, этила, н-пропила, н-бутила, октила, деканила, изопропила, изобутила, изопентила, трет-бутила,трет-амила, неопентила, циклопентила, циклогексила, метилциклопентила и циклогептила, и R3 и R4 одинаковые или отличаются и независимо выбираются из группы, состоящей из метила, этила, пропила,бутила, октила, деканила, изопропила, изобутила, изопентила, трет-бутила, трет-амила, неопентила, циклопентила, циклогексила, метилциклопентила и циклогептила, R5 представляет метил или этил, z является 2 или 3, m является 0 или 1, n является 0 или 1, при условии, что n+m+z=4, где на стадии предварительной полимеризации внешний донор добавляют в количестве от 3 до 30 мас.% от общей массы добавленного внешнего донора, а на стадии суспензионной полимеризаци - в количестве от 70 до 97 мас.% от общей массы добавленного внешнего донора. 2. Способ по п.1, где полученный полипропилен представляет гомополимер пропилена, статистический сополимер пропилена или гетерофазный полимер пропилена. 3. Способ по п.1 или 2, где сомономеры выбирают из этилена и/или C4-C10 -олефина и получают статистический сополимер пропилена или гетерофазный полимер пропилена. 4. Способ по любому из пп.1-3, где прокатализатор Циглера-Натта (х) содержит переэтерифицированный продукт низшего спирта и фталиевого эфира в качестве внутреннего донора, и его необязательно модифицируют виниловым соединением формулы (III) CH2=CH-CHR6R7, где R6 и R7 вместе образуют 5 или 6-членное насыщенное, ненасыщенное или ароматическое кольцо, или независимо представляют алкильную группу, включающую 1-4 атома углерода. 5. Способ по п.4, где виниловое соединение формулы (III), подходящее для модификации прокатализатора, выбирают из группы, состоящей из винилциклогексена, винилциклопентана, винил-2 метилциклогексена и винилнорборнана, 3-метил-1-бутена, стирола, п-метил-стирола, 3-этил-1-гексена или их смесей. 6. Способ по п.4, где используемый прокатализатор Циглера-Натта получают:a) взаимодействием аддукта в виде спрея в кристаллизованной форме или форме отвержденной эмульсии MgCl2 и C1-C4-спирта с TiCl4,b) взаимодействием продукта со стадии а) с диалкилфталатом с формулой (IV) где R1' и R2' представляют алкил по меньшей мере с 5 С-атомами, при условиях, при которых происходит переэтерификация между C1-C4-спиртом и диалкилфталатом формулы (IV) с образованием внутреннего донора,c) промывкой продукта стадии b) иd) необязательно взаимодействием продукта стадии с) с TiCl4. 7. Способ по п.6, где диалкилфталат формулы (IV) представляет ди(этилгексил)фталат и C1-C4 спирт представляет этанол. 8. Способ по любому из пп.1-7, где прокатализатор Циглера-Натта (х) используют в присутствии металлоорганического сокатализатора (y), который выбирают из группы, состоящей из триалкилалюминия, хлорид диалкилалюминия и сесквихлорид алкилалюминия. 9. Способ по п.8, где сокатализатор представляет триэтилалюминий или хлорид диэтилалюминия. 10. Способ по любому из пп.1-9, где прокатализатор Циглера-Натта используют в присутствии диэтиламинотриэтоксисилана или дициклопентилдиметоксисилана в качестве внешнего донора. 11. Способ по любому из пп.1-9, который представляет способ получения гомополимеров пропилена или статистических сополимеров пропилена, и включает стадии (a) предварительной полимеризации,(b) полимеризации в суспензионной фазе и (c) полимеризации в газовой фазе в присутствии каталитической системы, включающей:(z) внешний донор формулы (II)R3nR4mSi(OR5)z (II),3 4 где R и R одинаковые или отличаются друг от друга и независимо выбираются из группы, состоящей из метила, этила, пропила, бутила, октила, деканила, изопропила, изобутила, изопентила, трет-бутила, третамила, неопентила, циклопентила, циклогексила, метилциклопентила и циклогептила, R5 представляет метил или этил, z является 2 или 3, предпочтительно 2, m является 0 или 1, n является 0 или 1, при условии, что n+m+z=4, где на стадии предварительной полимеризации внешний донор добавляют в количестве от 5 до 25 мас.%, предпочтительно от 8 до 18 мас.% от общей массы добавленного внешнего донора,а на стадии суспензионной полимеризации - в количестве от 75 до 95 мас.%, предпочтительно от 82 до 92 мас.% от общей массы добавленного внешнего донора. 12. Способ по п.11, где используемый прокатализатор Циглера-Натта (х) представляет прокатализатор Циглера-Натта, содержащий переэтерифицированный продукт C1-C4-спирта и фталиевого эфира формулы (IV) в качестве внутреннего донора. 13. Способ по п.11 и 12, где используемая каталитическая система включает (х) прокатализатор Циглера-Натта, содержащий продукт переэтерификации этанола и ди(этилгексил)фталата в качестве внутреннего донора (y) триэтилалюминий в качестве сокатализатора и (z) дициклопентилдиметоксисилан в качестве внешнего донора. 14. Способ по любому из пп.1-10, который представляет способ получения гетерофазных полимеров пропилена и включает стадии (a) предварительной полимеризации, (b) полимеризации в суспензионной фазе, (c) полимеризации в газовой фазе и (d) одну или две дополнительные полимеризации в газовой фазе, при этом процесс проводят в присутствии каталитической системы, включающей:(z) внешний донор формулы (I)Si(OCH2CH3)3(NR1R2) (I),1 2 где R и R одинаковые или отличаются друг от друга и независимо выбираются из группы, состоящей из метила, этила, н-пропила, н-бутила, октила, деканила, изопропила, изобутила, изопентила, трет-бутила,трет-амила, неопентила, циклопентила, циклогексила, метилциклопентила и циклогептила, на стадии предварительной полимеризации внешний донор добавляют в количестве от 5 до 30 мас.%, предпочтительно от 8 до 25 мас.% от общей массы добавленного внешнего донора, а на стадии суспензионной полимеризации - в количестве от 70 до 95 мас.%, предпочтительно от 75 до 92 мас.% от общей массы добавленного внешнего донора. 15. Способ по п.14, где используемый прокатализатор Циглера-Натта (х) представляет прокатализатор Циглера-Натта, содержащий продукт переэтерификации C1-C4-спирта и фталиевого эфира формулы(IV) в качестве внутреннего донора, и который модифицируют виниловым соединением формулы (III)CH2=CH-CHR6R7, где R6 и R7 вместе образуют 5- или 6-членное насыщенное, ненасыщенное или ароматическое кольцо или независимо представляют алкильную группу, включающую 1-4 атома углерода. 16. Способ по пп.14 и 15, где используемая каталитическая система включает:(х) прокатализатор Циглера-Натта, который содержит продукт переэтерификации этанола и ди(этилгексил)фталата в качестве внутреннего донора и который модифицируют полимеризацией с винилциклогексеном,(y) триэтилалюминий в качестве сокатализатора и

МПК / Метки

МПК: C08F 2/00, C08F 10/06, C08F 4/646

Метки: пропилена, полимеризации, улучшенный, способ

Код ссылки

<a href="https://eas.patents.su/17-24017-uluchshennyjj-sposob-polimerizacii-propilena.html" rel="bookmark" title="База патентов Евразийского Союза">Улучшенный способ полимеризации пропилена</a>

Предыдущий патент: Насос и способ подачи и дегазации жидкости посредством форсунки во впускном отверстии насоса

Следующий патент: Винтовой забойный двигатель

Случайный патент: Бесступенчатая коробка передач (варианты)