Сепаратор для трубчатых проточных устройств

Номер патента: 23560

Опубликовано: 30.06.2016

Авторы: Жоли Самюэль, Хольцмюллер Бернхард, Варманн Клаус, Вильдхак Штефани, Мюссиг Зигфрид

Формула / Реферат

1. Сепаратор для трубчатых проточных устройств (22), которые служат для транспортирования жидкостей или газов из скважин в горных породах или глубоких скважин, причем сепаратор пригоден для отделения частиц песка и горной породы и включает в себя

пакет (20) колец из хрупко-твердых кольцеобразных пластин, причем пластины (30) таким образом уложены друг на друга и стянуты, что между отдельными пластинами (30), соответственно, имеется сепараторный зазор (37) для отделения частиц песка и горной породы;

соединительный элемент (18, 19) на одном или обоих концах пакета (20) колец, выполненный с возможностью равномерно передавать стягивающее усилие на пакет (20) колец;

зажимное устройство на одном или обоих концах пакета (20) колец, которое позволяет эластично стягивать хрупко-твердые пластины (30) и закреплять пакет (20) колец на трубчатом проточном устройстве (22), при этом внутренний диаметр кольцеобразных пластин (30) больше диаметра трубчатого проточного устройства (22).

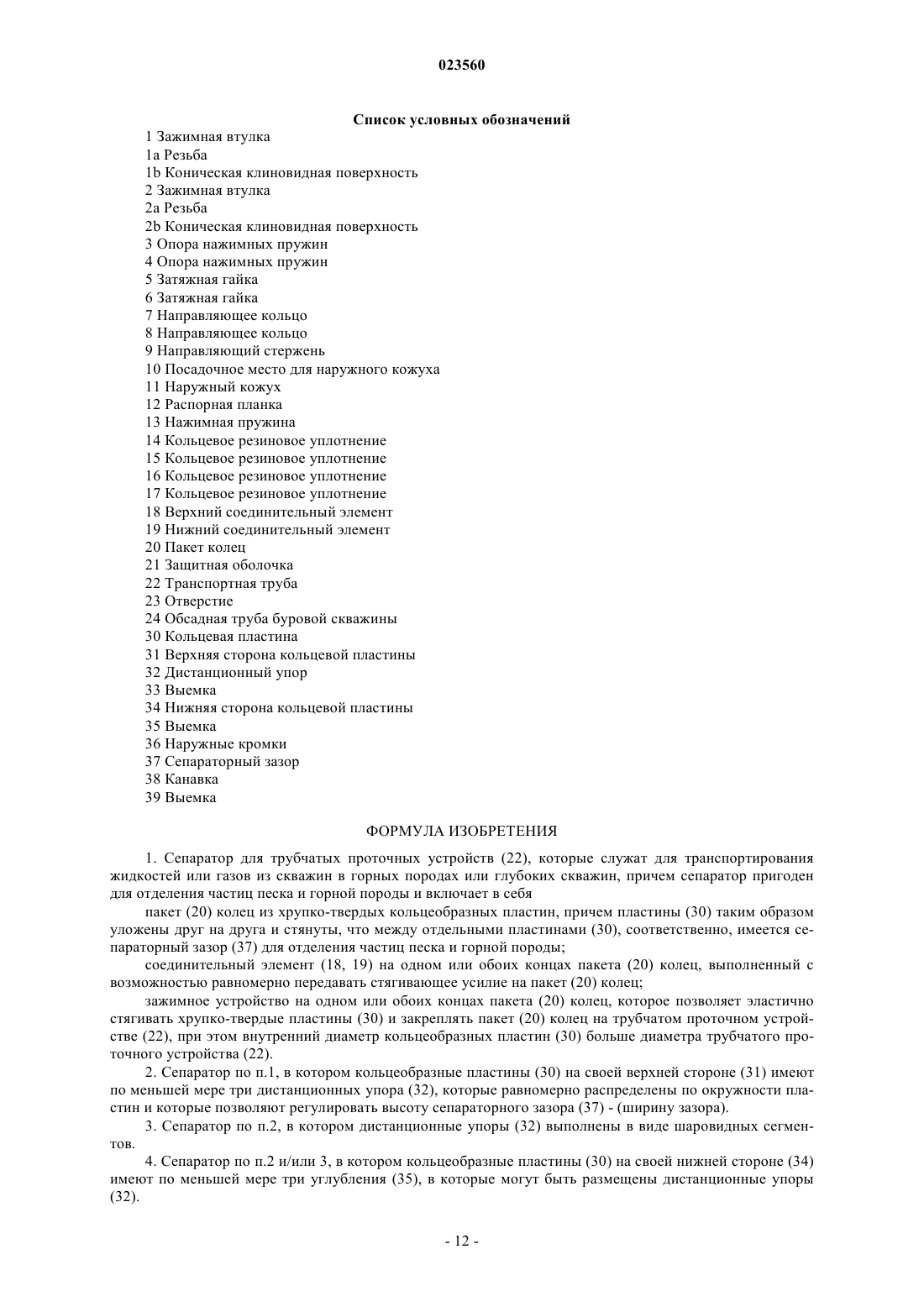

2. Сепаратор по п.1, в котором кольцеобразные пластины (30) на своей верхней стороне (31) имеют по меньшей мере три дистанционных упора (32), которые равномерно распределены по окружности пластин и которые позволяют регулировать высоту сепараторного зазора (37) - (ширину зазора).

3. Сепаратор по п.2, в котором дистанционные упоры (32) выполнены в виде шаровидных сегментов.

4. Сепаратор по п.2 и/или 3, в котором кольцеобразные пластины (30) на своей нижней стороне (34) имеют по меньшей мере три углубления (35), в которые могут быть размещены дистанционные упоры (32).

5. Сепаратор по меньшей мере по одному из предшествующих пунктов, в котором кольцеобразные пластины (30) на внутренней окружной поверхности имеют по меньшей мере три выемки (33), которые предназначены для размещения направляющих стержней (9).

6. Сепаратор по меньшей мере по одному из предшествующих пунктов, в котором верхняя сторона (31) кольцеобразных пластин (30) выполнена под прямым углом к оси пластины.

7. Сепаратор по меньшей мере по одному из пп.1-5, в котором верхняя сторона (31) кольцеобразных пластин (30) выполнена наклонно наружу или внутрь с плоской или дугообразной поверхностью.

8. Сепаратор по меньшей мере по одному из предшествующих пунктов, в котором нижняя сторона (34) кольцеобразных пластин (30) выполнена наклонно наружу или внутрь, предпочтительно наклонно внутрь, более предпочтительно с вогнутой формой.

9. Сепаратор по меньшей мере по одному из предшествующих пунктов, в котором наружные кромки (36) кольцеобразных пластин (30) снабжены фасками или скруглениями.

10. Сепаратор по меньшей мере по одному из предшествующих пунктов, в котором радиальная толщина стенки кольцеобразных пластин (30) составляет по меньшей мере 2,5 мм, предпочтительно по меньшей мере 5 мм.

11. Сепаратор по меньшей мере по одному из предшествующих пунктов, в котором толщина кольцеобразных пластин составляет от 1 до 20 мм, предпочтительно от 1 до 10 мм.

12. Сепаратор по меньшей мере по одному из предшествующих пунктов, в котором сепараторный зазор (37) между отдельными пластинами (30) имеет высоту 0,05-1 мм, предпочтительно 0,1-0,5 мм.

13. Сепаратор по меньшей мере по одному из предшествующих пунктов, в котором хрупко-твердый материал кольцеобразных пластин (30) выбран из оксидных и неоксидных керамических материалов, смешанных керамических материалов из этих материалов, керамических материалов с добавлением вторичных фаз, смешанных материалов с компонентами керамических высокопрочных материалов и с металлической связующей фазой, подвергнутых дисперсионному твердению литейных материалов, полученных по технологии порошковой металлургии материалов со сформированными in situ твердыми фазами, и керамических материалов, армированных длинными и/или короткими волокнами.

14. Сепаратор по п.13, в котором хрупко-твердый материал имеет плотность по меньшей мере 90%, предпочтительно по меньшей мере 95% теоретической плотности.

15. Сепаратор по п.13 и/или 14, в котором хрупко-твердый материал является спеченным карбидом кремния (SSiC) или карбидом бора.

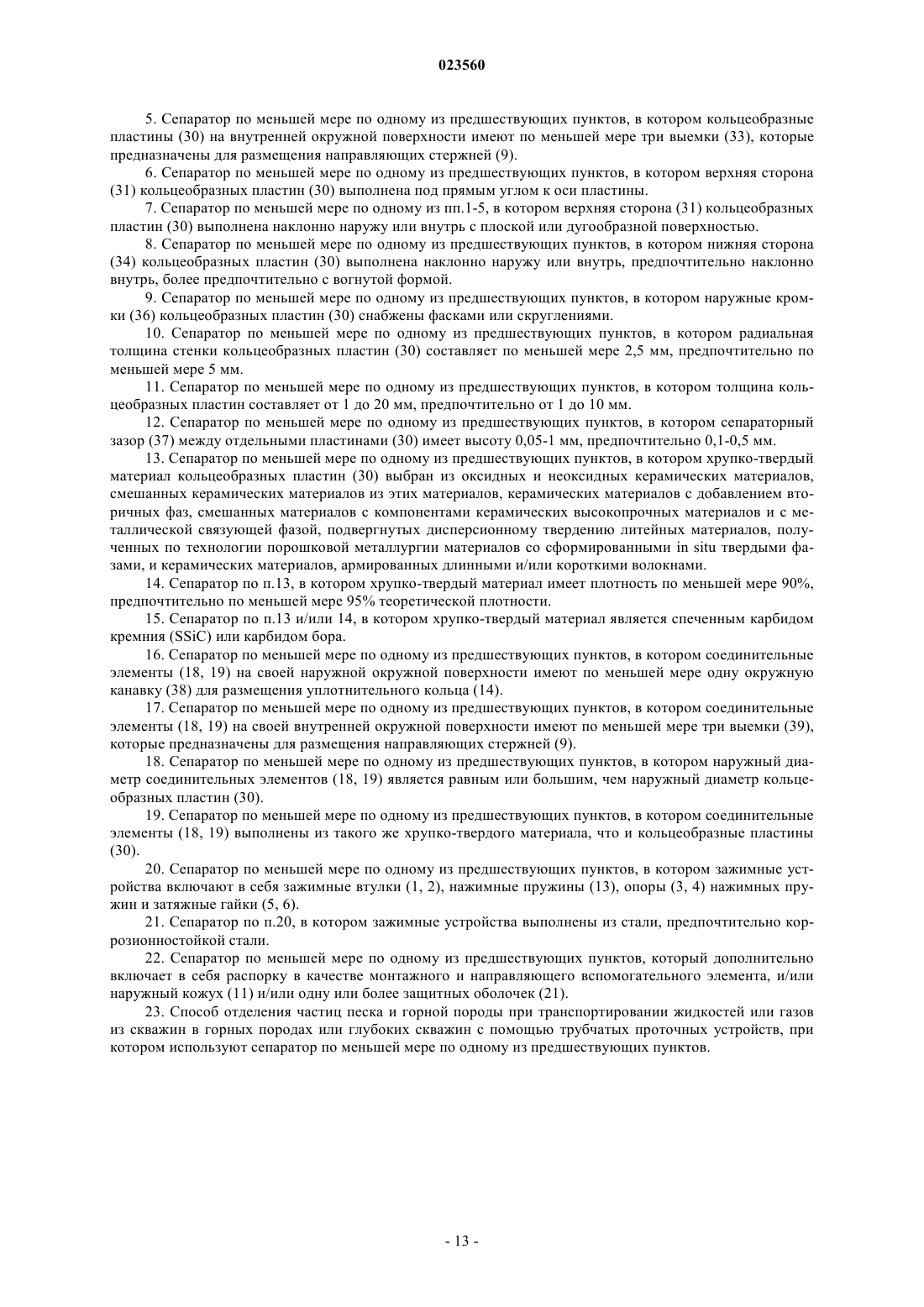

16. Сепаратор по меньшей мере по одному из предшествующих пунктов, в котором соединительные элементы (18, 19) на своей наружной окружной поверхности имеют по меньшей мере одну окружную канавку (38) для размещения уплотнительного кольца (14).

17. Сепаратор по меньшей мере по одному из предшествующих пунктов, в котором соединительные элементы (18, 19) на своей внутренней окружной поверхности имеют по меньшей мере три выемки (39), которые предназначены для размещения направляющих стержней (9).

18. Сепаратор по меньшей мере по одному из предшествующих пунктов, в котором наружный диаметр соединительных элементов (18, 19) является равным или большим, чем наружный диаметр кольцеобразных пластин (30).

19. Сепаратор по меньшей мере по одному из предшествующих пунктов, в котором соединительные элементы (18, 19) выполнены из такого же хрупко-твердого материала, что и кольцеобразные пластины (30).

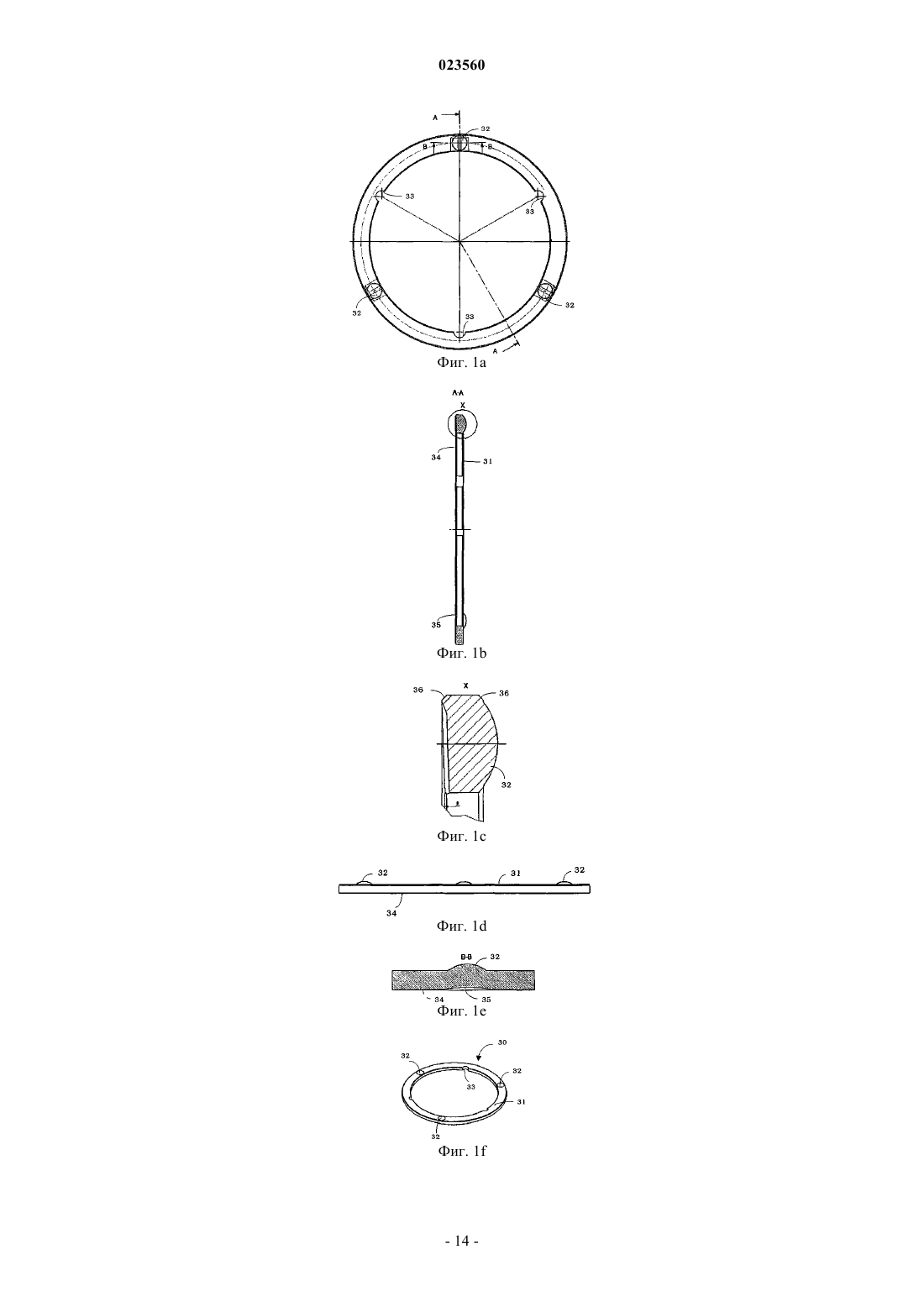

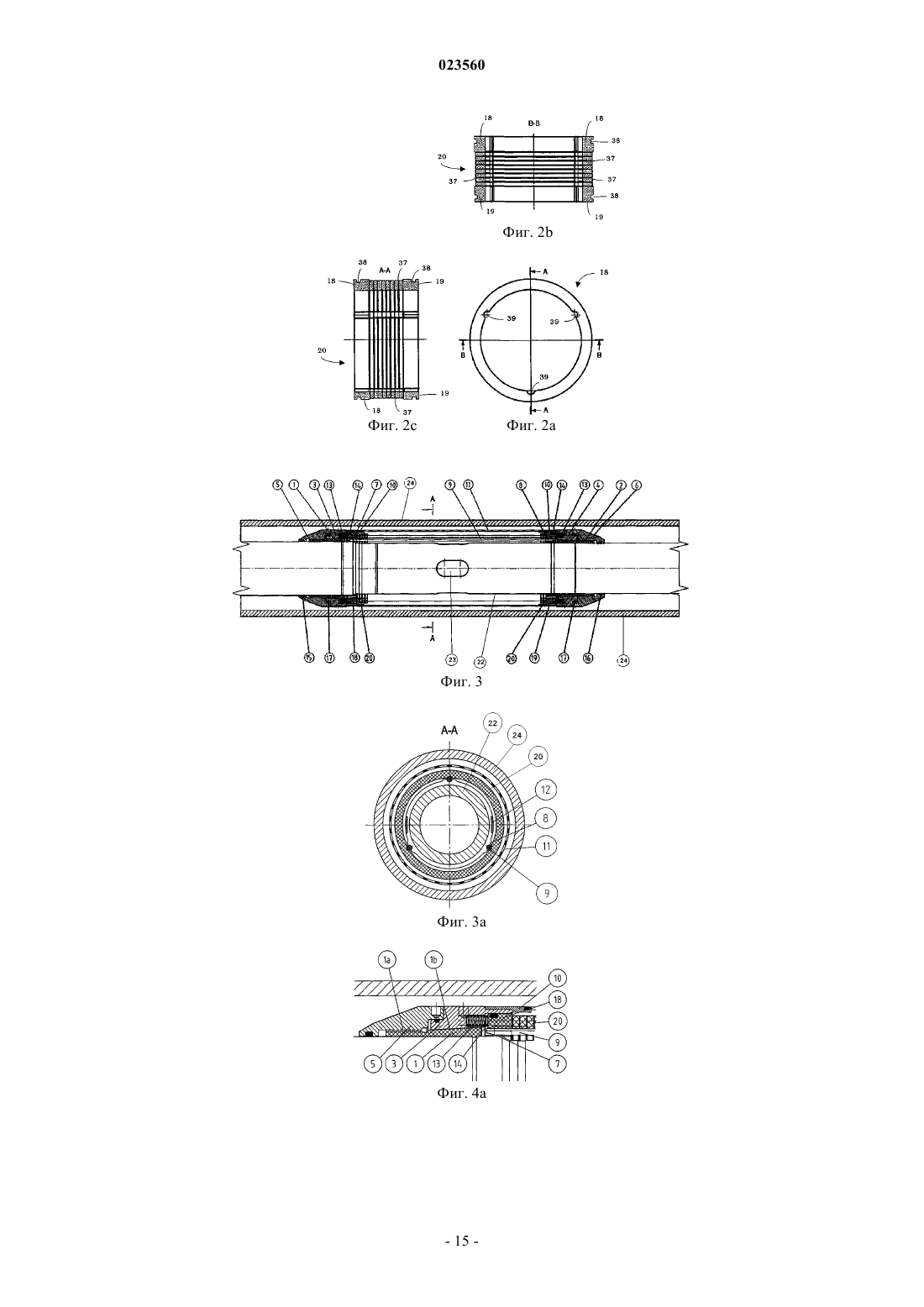

20. Сепаратор по меньшей мере по одному из предшествующих пунктов, в котором зажимные устройства включают в себя зажимные втулки (1, 2), нажимные пружины (13), опоры (3, 4) нажимных пружин и затяжные гайки (5, 6).

21. Сепаратор по п.20, в котором зажимные устройства выполнены из стали, предпочтительно коррозионностойкой стали.

22. Сепаратор по меньшей мере по одному из предшествующих пунктов, который дополнительно включает в себя распорку в качестве монтажного и направляющего вспомогательного элемента, и/или наружный кожух (11) и/или одну или более защитных оболочек (21).

23. Способ отделения частиц песка и горной породы при транспортировании жидкостей или газов из скважин в горных породах или глубоких скважин с помощью трубчатых проточных устройств, при котором используют сепаратор по меньшей мере по одному из предшествующих пунктов.

Текст

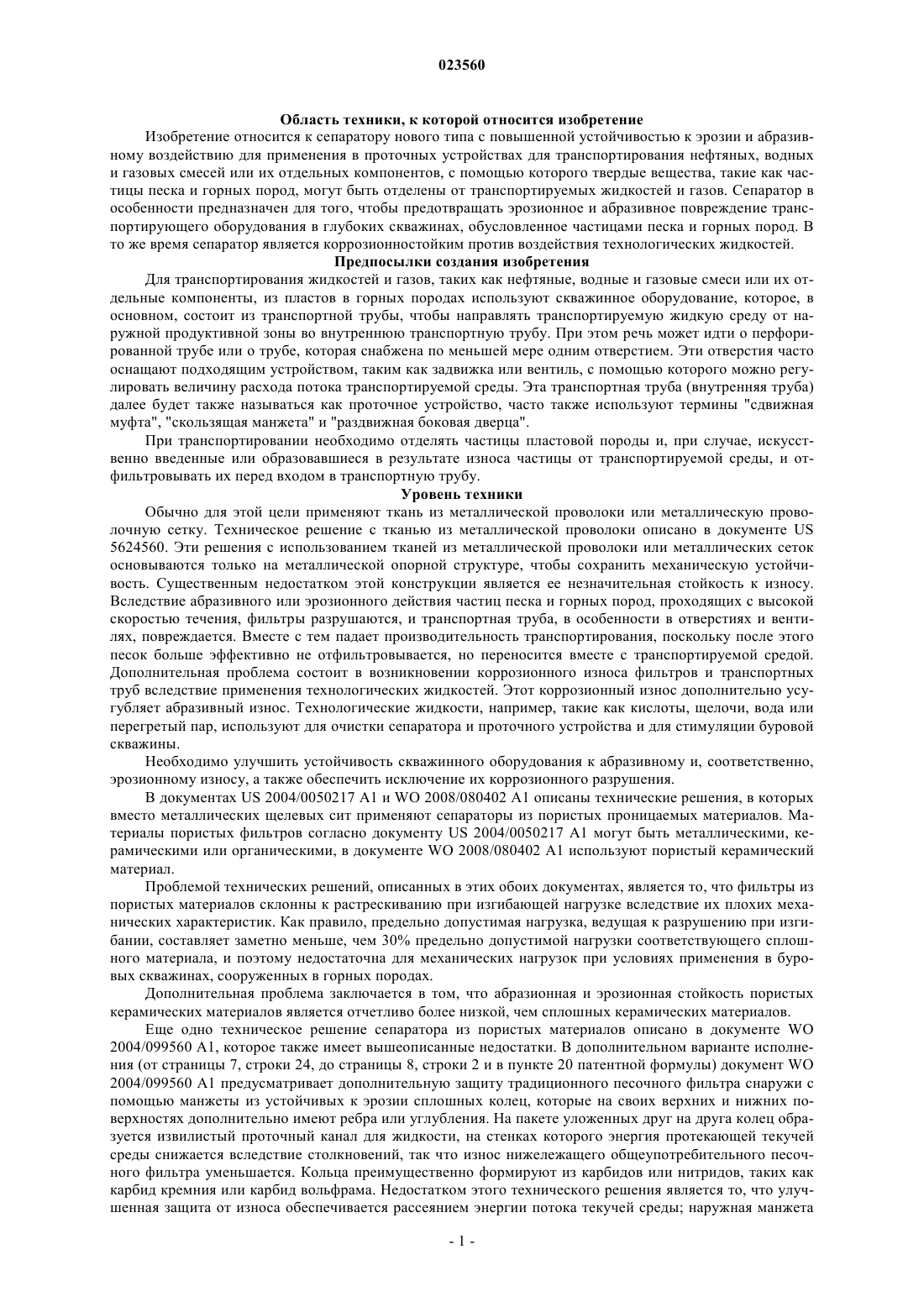

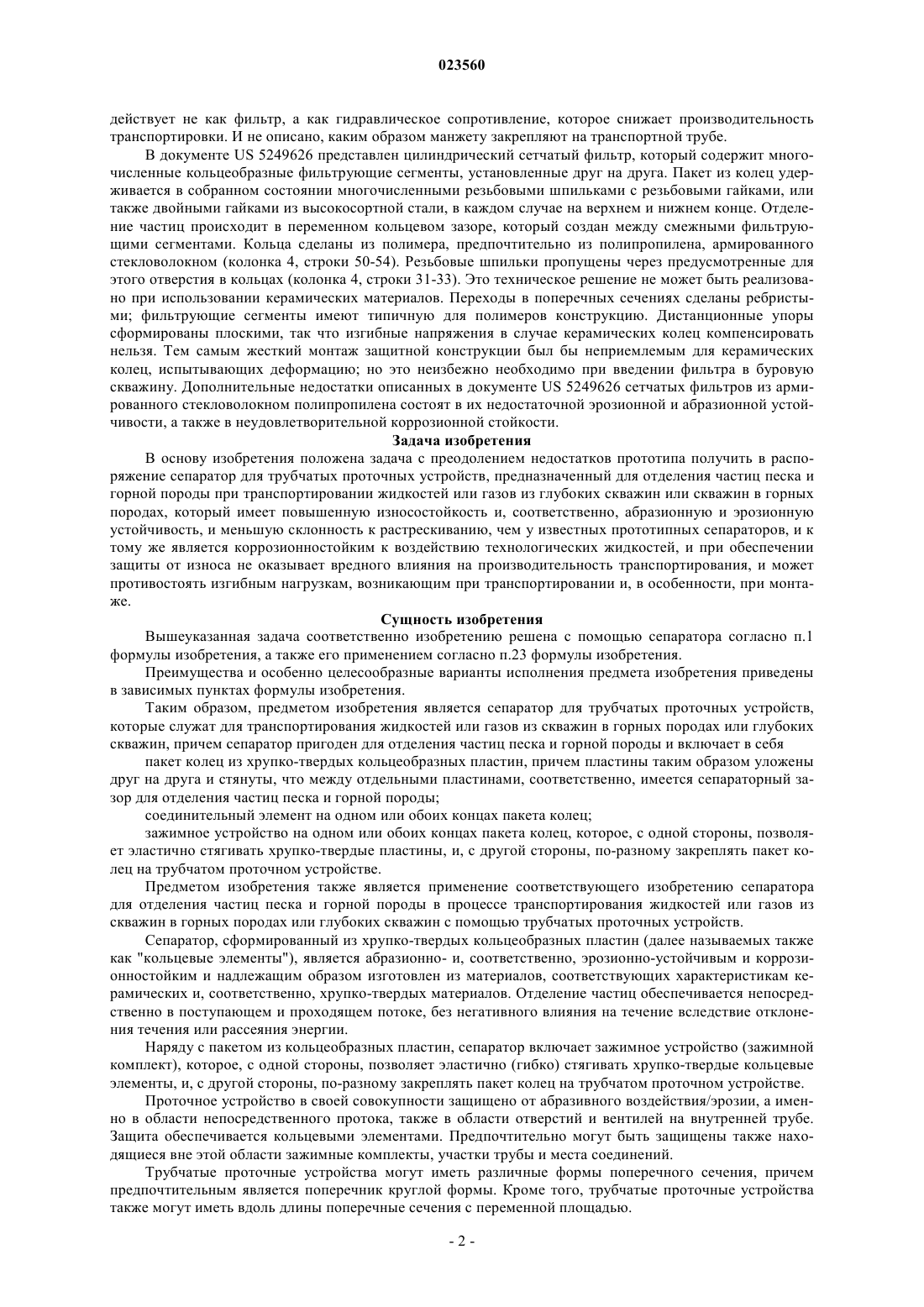

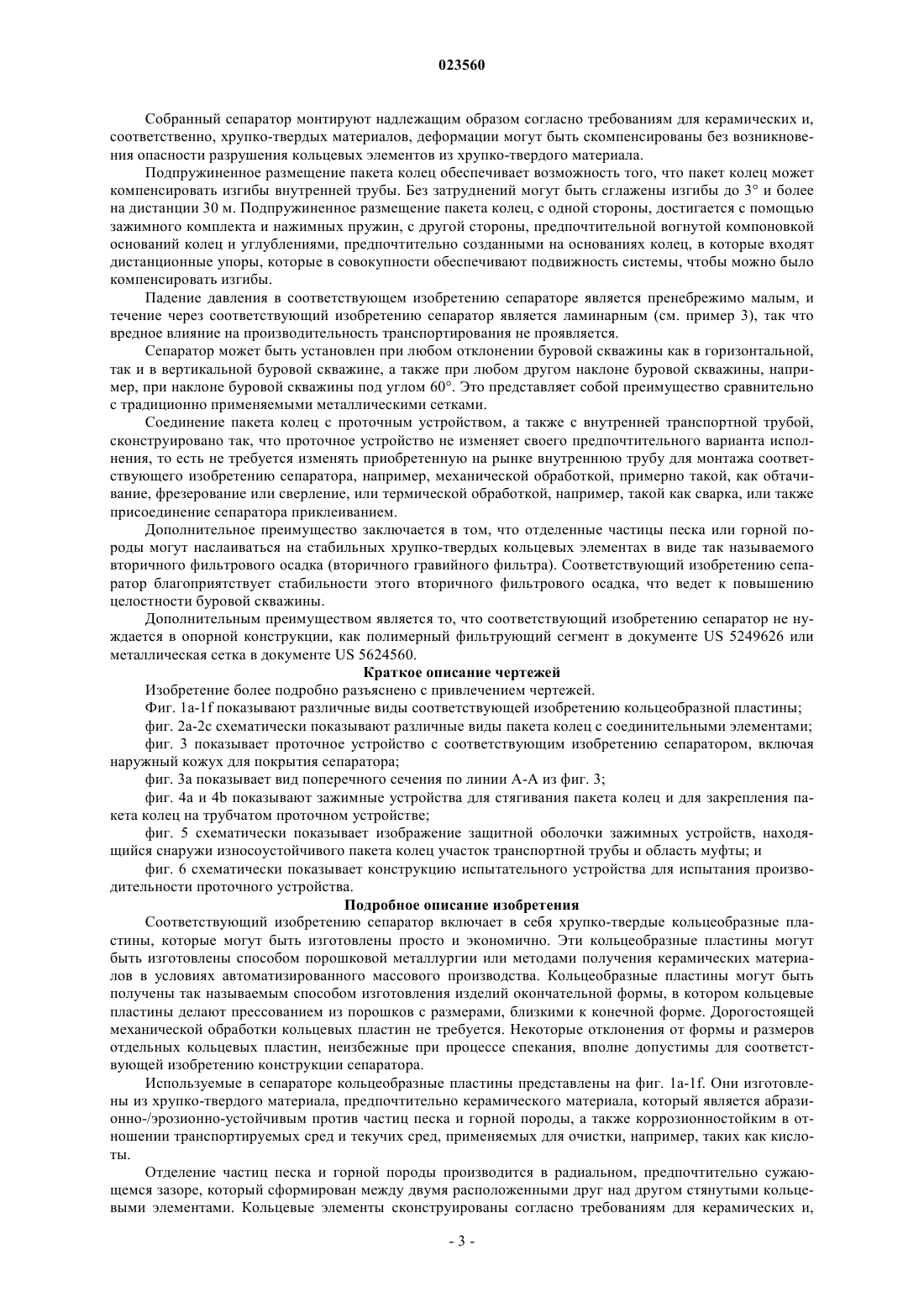

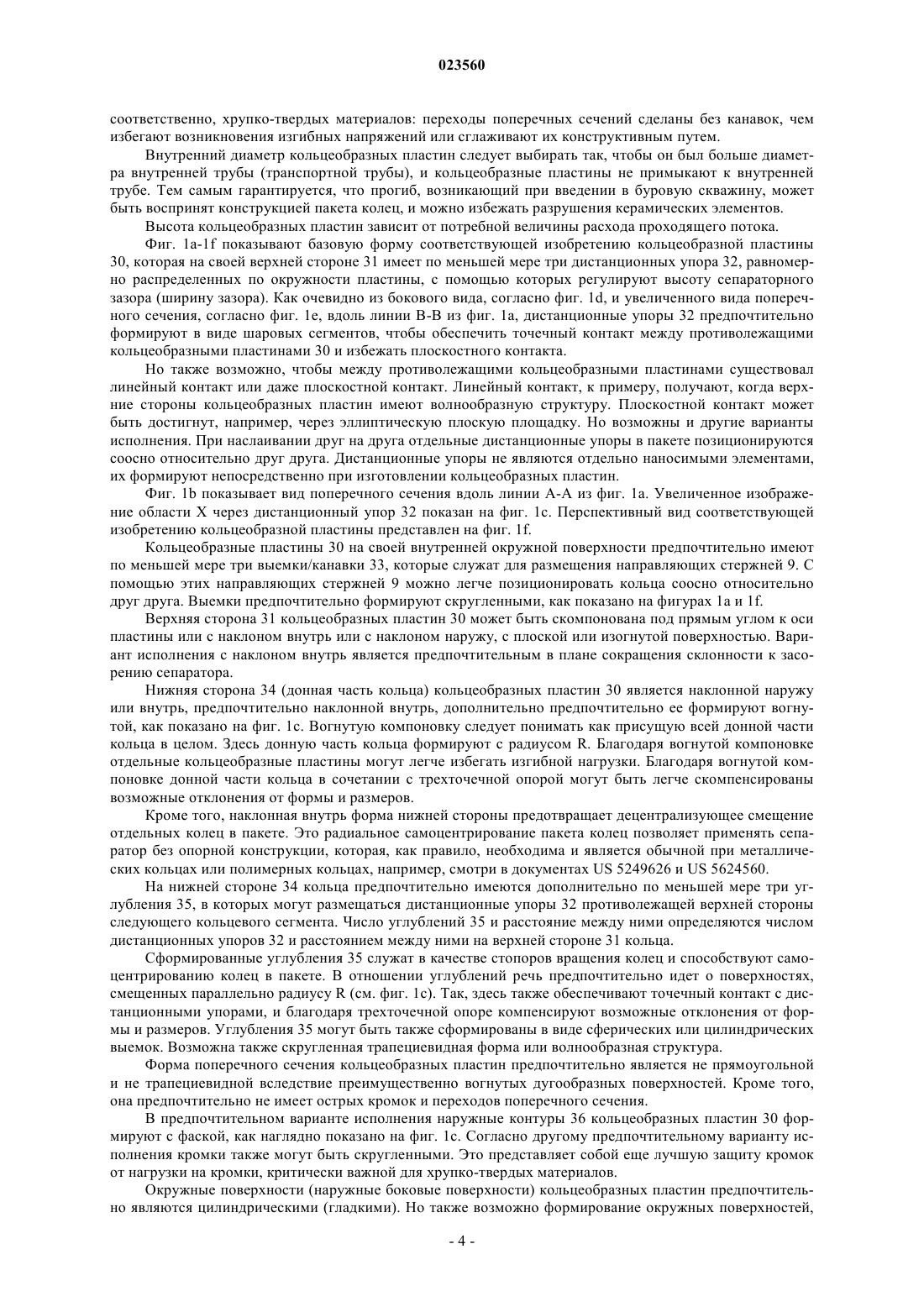

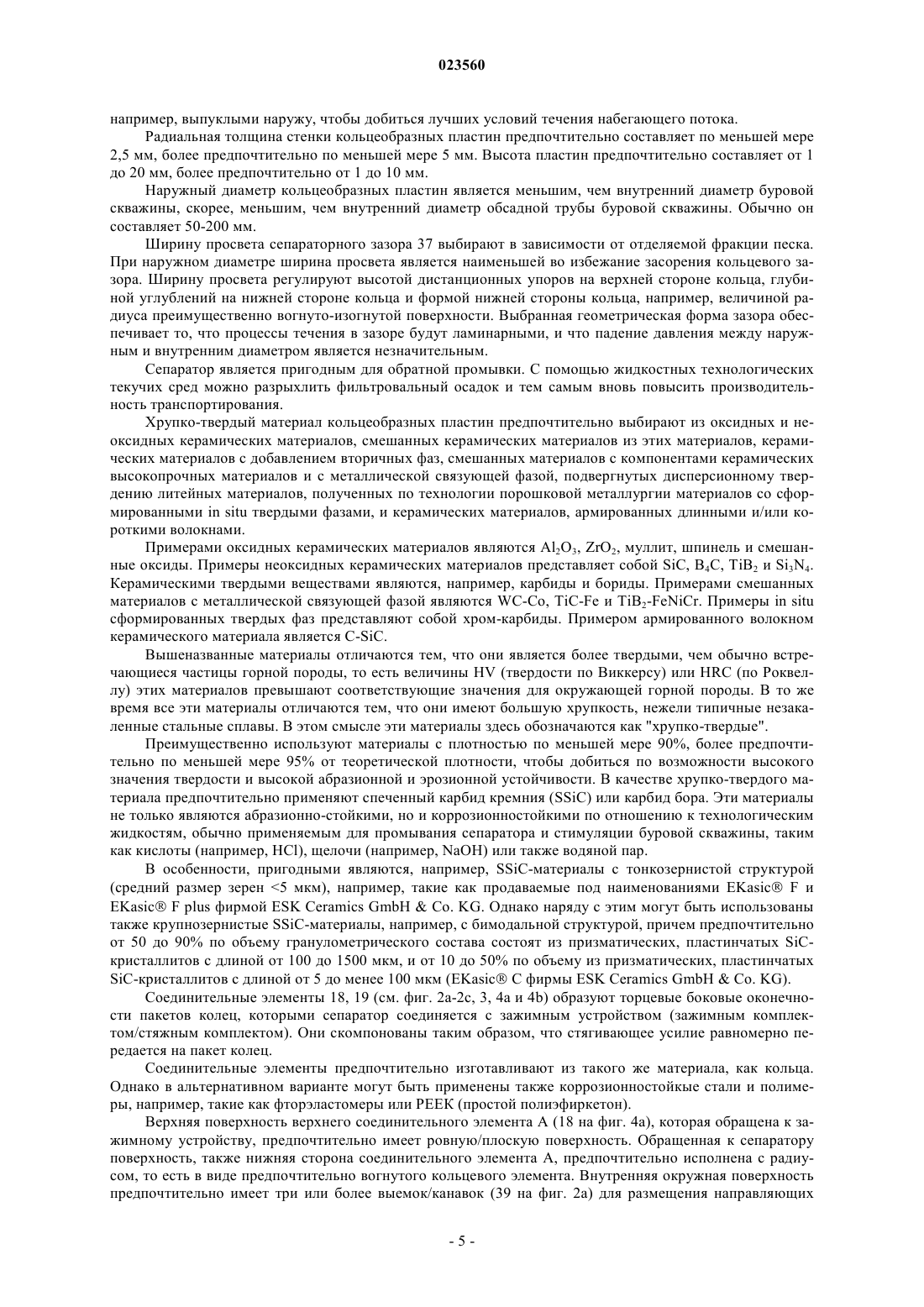

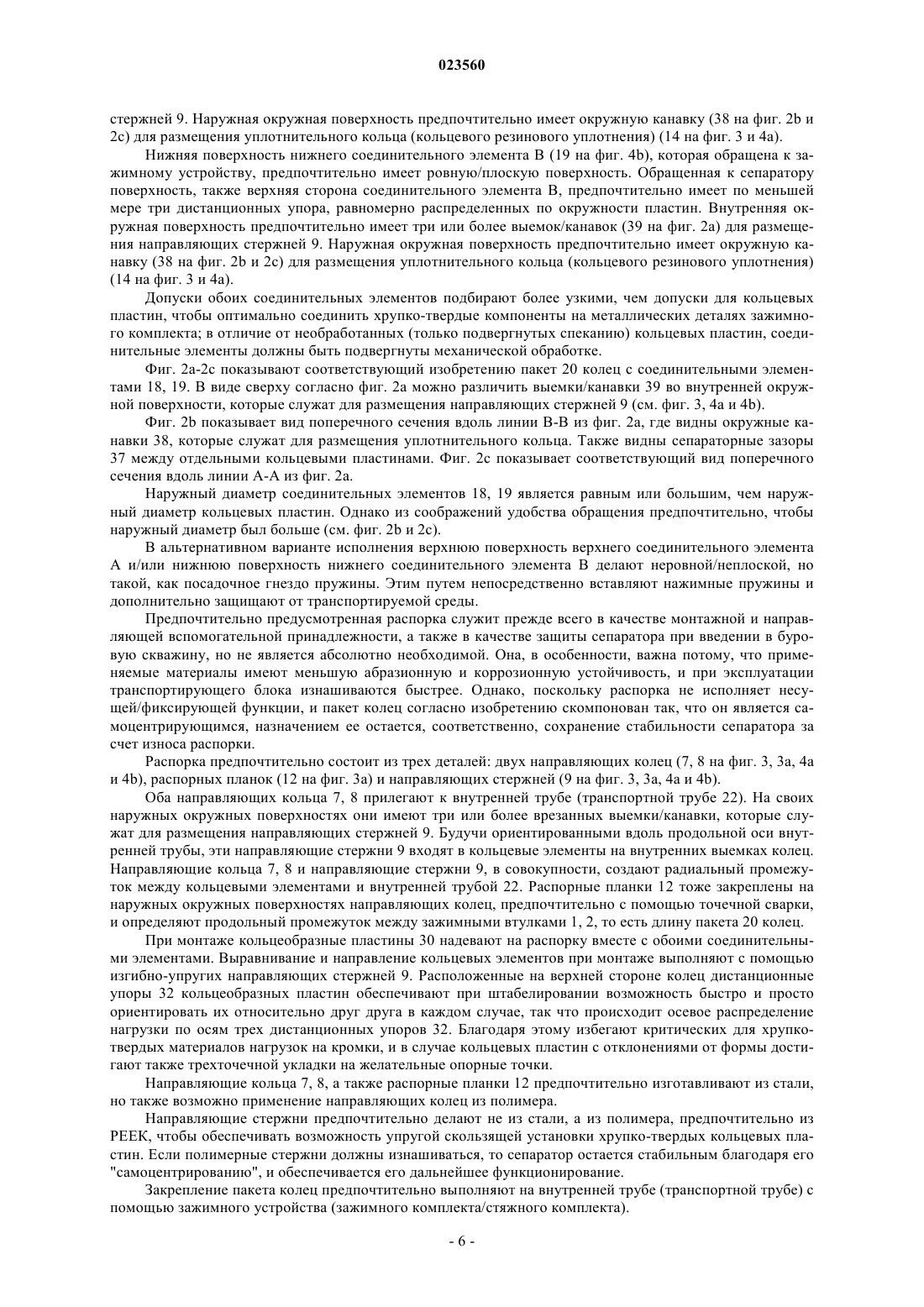

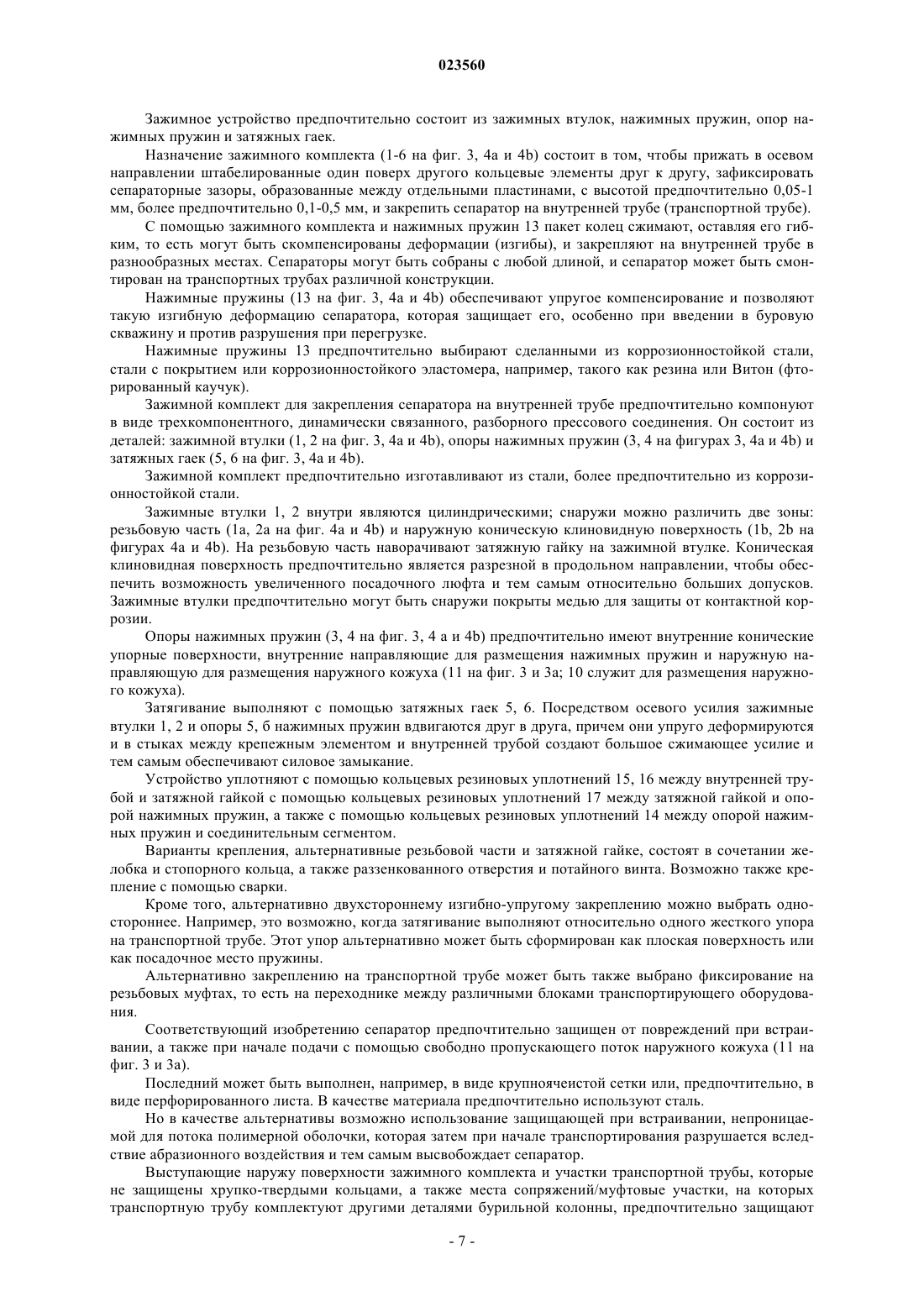

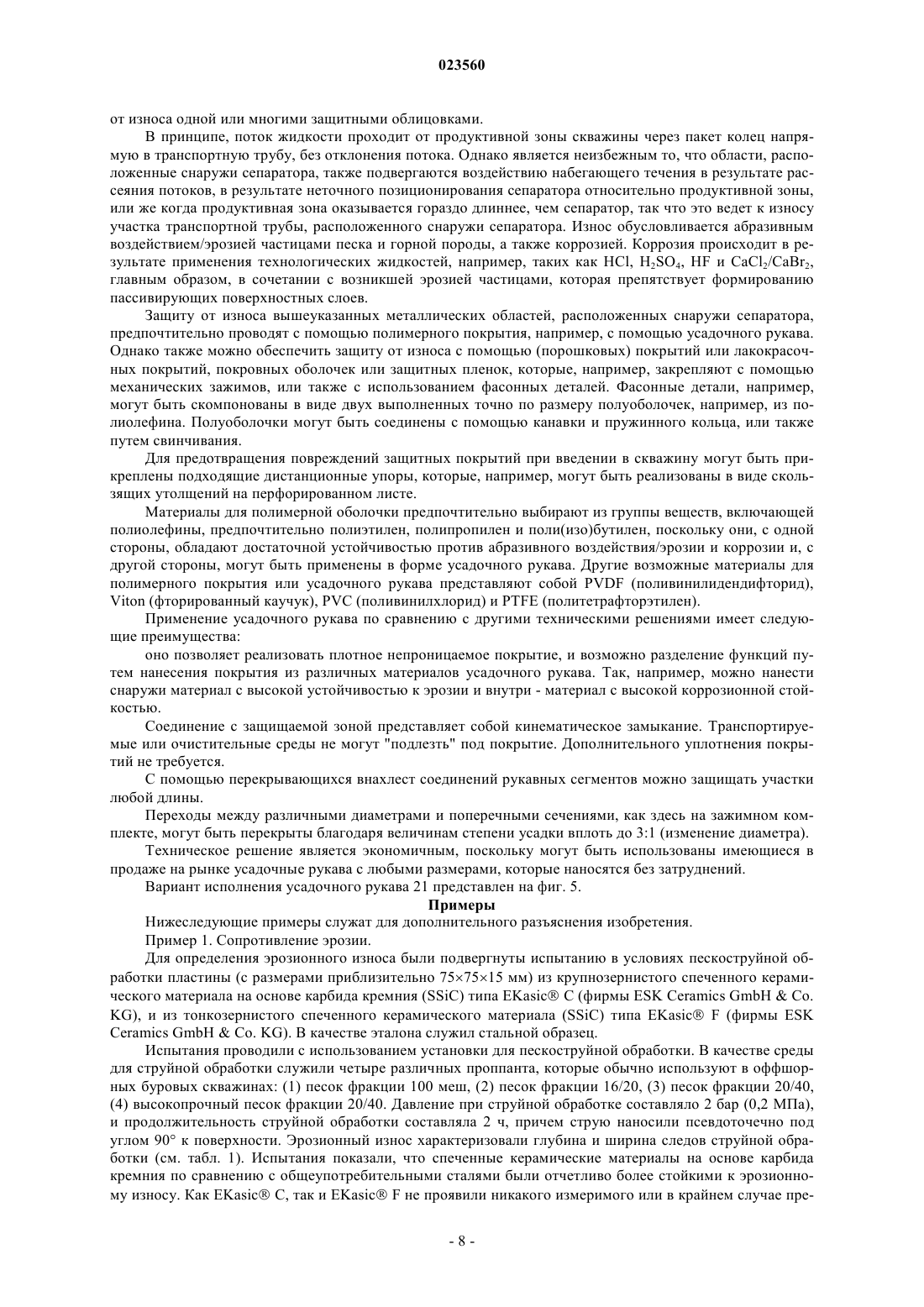

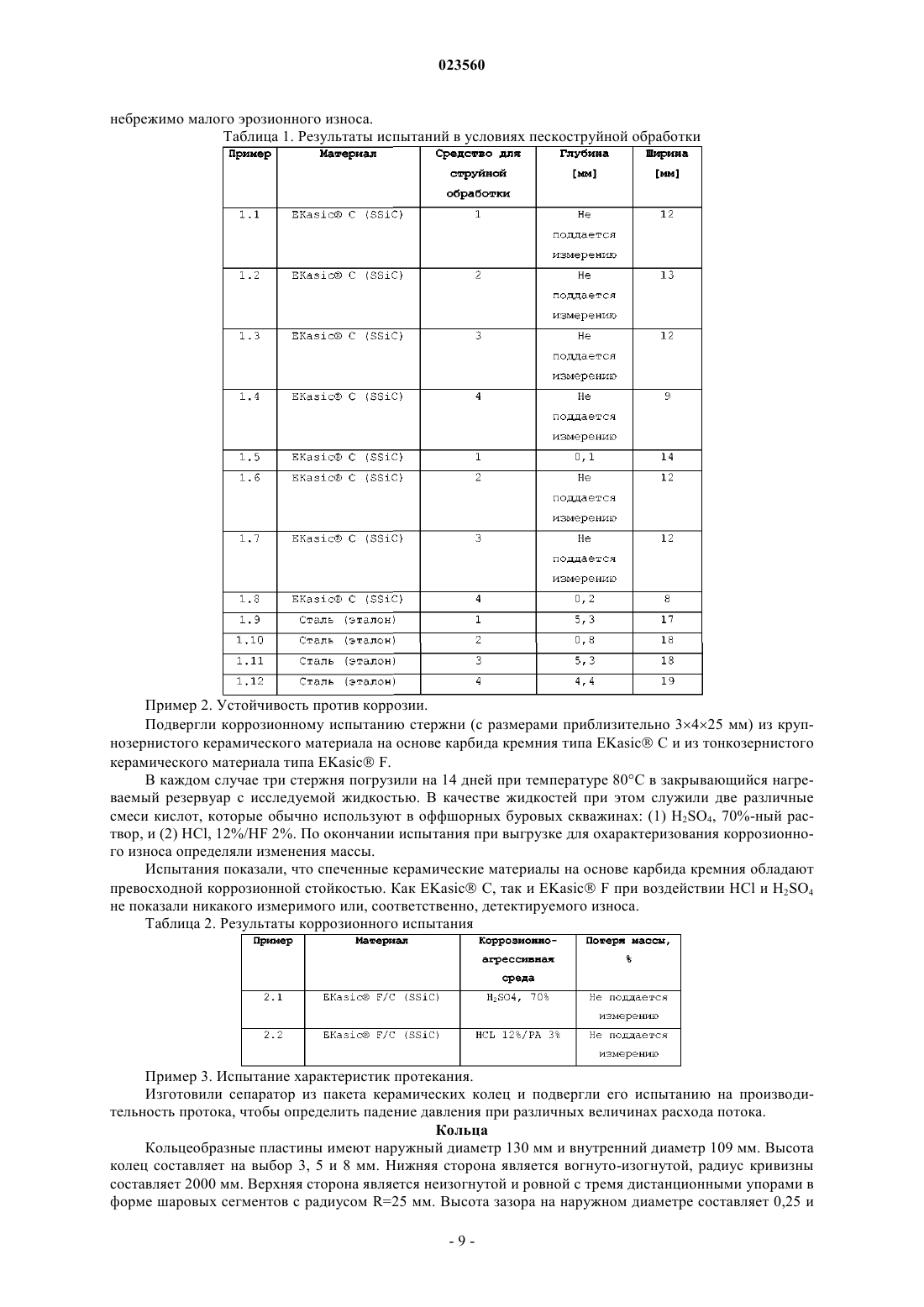

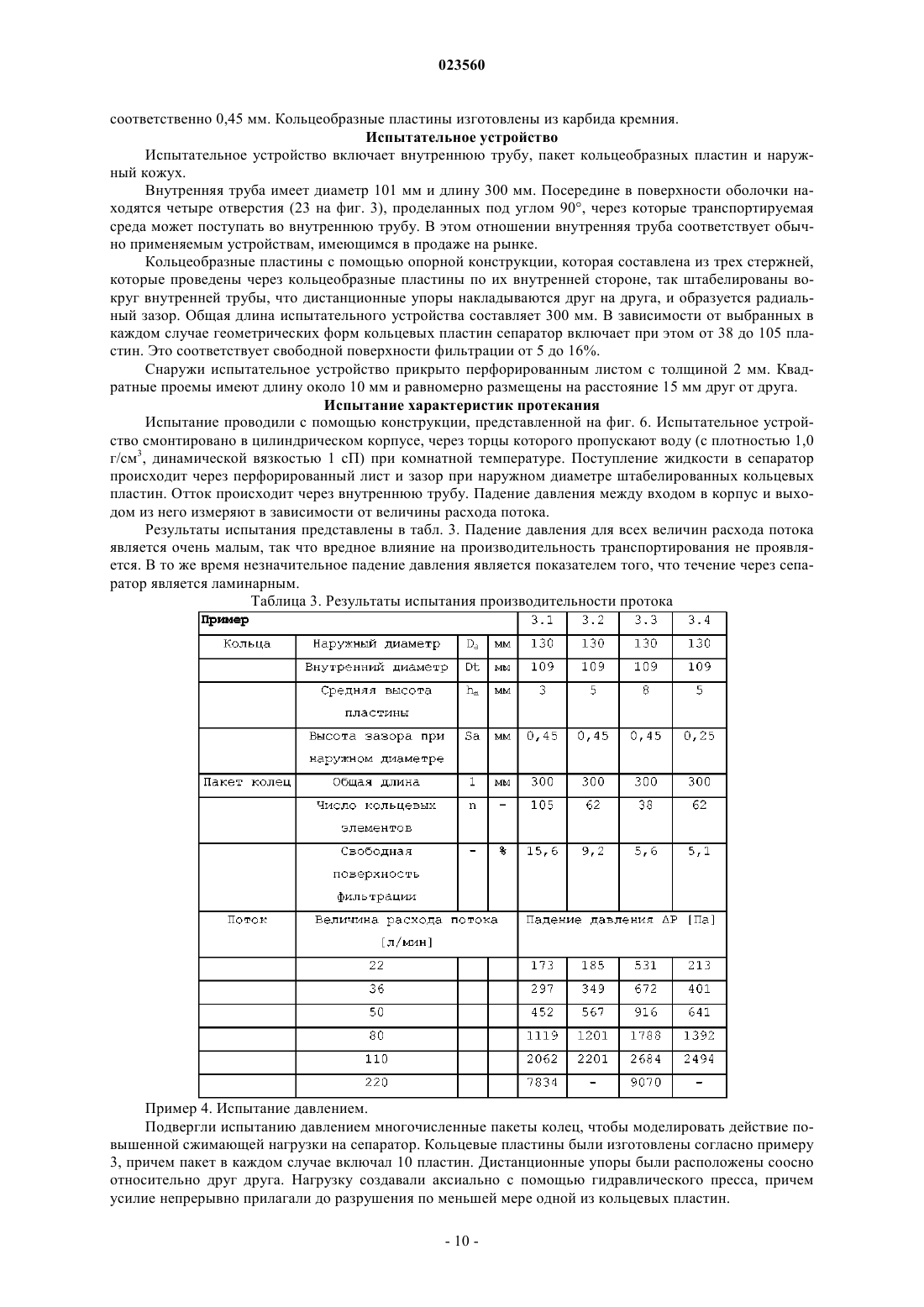

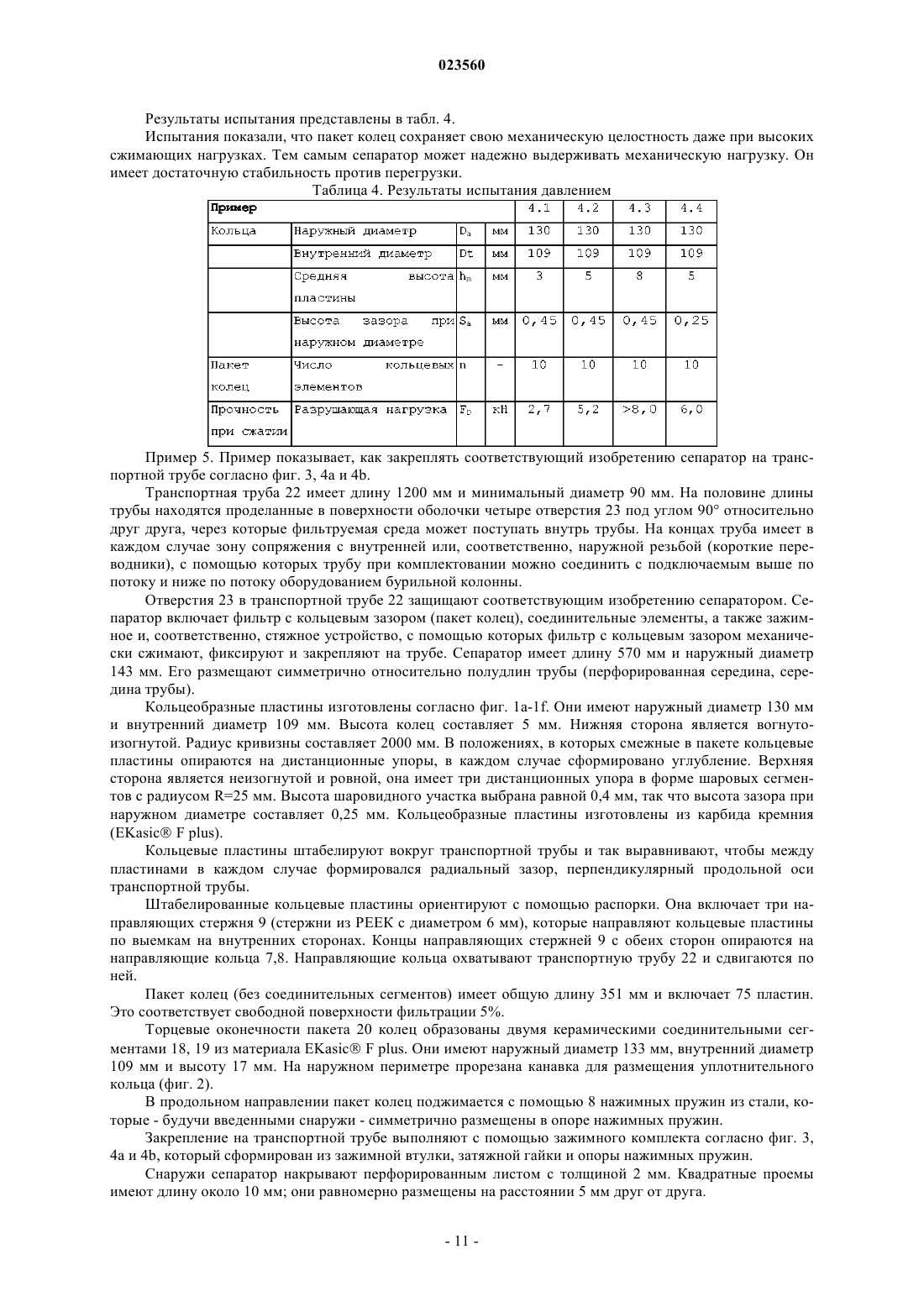

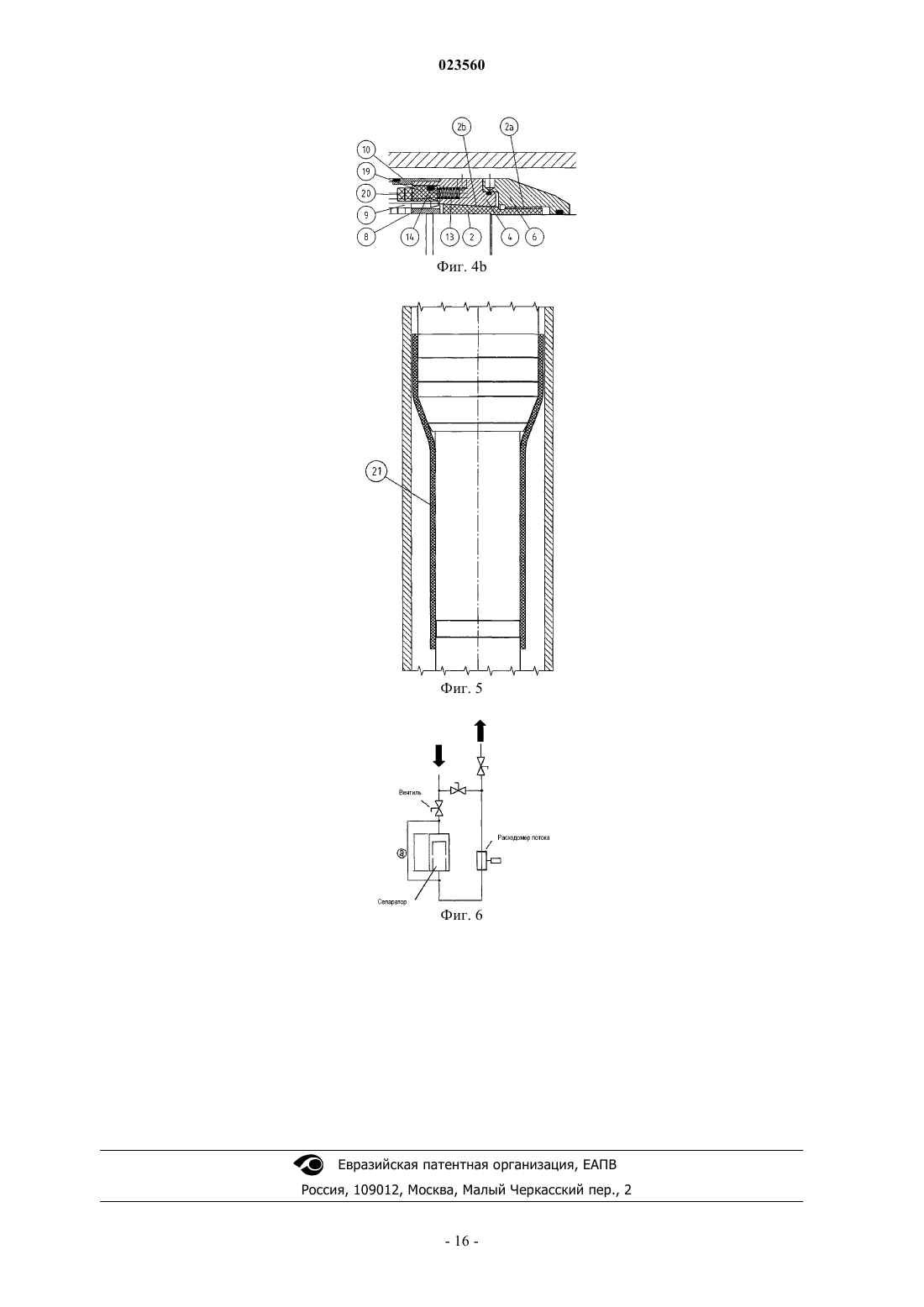

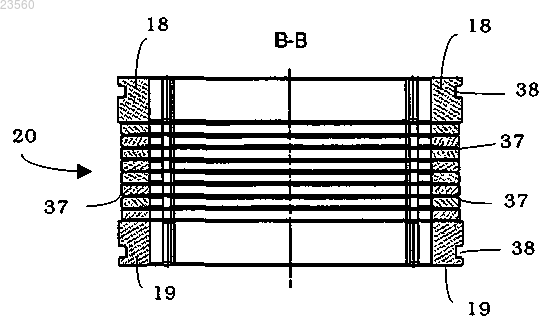

СЕПАРАТОР ДЛЯ ТРУБЧАТЫХ ПРОТОЧНЫХ УСТРОЙСТВ Предметом изобретения является сепаратор для трубчатых проточных устройств (22), которые служат для транспортирования жидкостей или газов из скважин в горных породах или глубоких скважин, причем сепаратор пригоден для отделения частиц песка и горной породы и включает в себя: пакет (20) колец из хрупко-твердых кольцеобразных пластин, причем пластины (30) таким образом уложены друг на друга и стянуты, что между отдельными пластинами (30), соответственно,имеется сепараторный зазор (37) для отделения частиц песка и горной породы; соединительный элемент (18, 19) на одном или обоих концах пакета (20) колец; зажимное устройство на одном или обоих концах пакета (20) колец, которое, с одной стороны, позволяет эластично стягивать хрупко-твердые пластины (30) и, с другой стороны, по-разному закреплять пакет (20) колец на трубчатом проточном устройстве (22). Предметом изобретения также является применение соответствующего изобретению сепаратора для отделения частиц песка и горной породы в процессе транспортирования жидкостей или газов из скважин в горных породах или глубоких скважин с помощью трубчатых проточных устройств.(71)(73) Заявитель и патентовладелец: 3 М ИННОВЕЙТИВ ПРОПЕРТИЗ КОМПАНИ (US); МЕРСК ОЛИЕ ЭНД ГАС А/С (DK) Область техники, к которой относится изобретение Изобретение относится к сепаратору нового типа с повышенной устойчивостью к эрозии и абразивному воздействию для применения в проточных устройствах для транспортирования нефтяных, водных и газовых смесей или их отдельных компонентов, с помощью которого твердые вещества, такие как частицы песка и горных пород, могут быть отделены от транспортируемых жидкостей и газов. Сепаратор в особенности предназначен для того, чтобы предотвращать эрозионное и абразивное повреждение транспортирующего оборудования в глубоких скважинах, обусловленное частицами песка и горных пород. В то же время сепаратор является коррозионностойким против воздействия технологических жидкостей. Предпосылки создания изобретения Для транспортирования жидкостей и газов, таких как нефтяные, водные и газовые смеси или их отдельные компоненты, из пластов в горных породах используют скважинное оборудование, которое, в основном, состоит из транспортной трубы, чтобы направлять транспортируемую жидкую среду от наружной продуктивной зоны во внутреннюю транспортную трубу. При этом речь может идти о перфорированной трубе или о трубе, которая снабжена по меньшей мере одним отверстием. Эти отверстия часто оснащают подходящим устройством, таким как задвижка или вентиль, с помощью которого можно регулировать величину расхода потока транспортируемой среды. Эта транспортная труба (внутренняя труба) далее будет также называться как проточное устройство, часто также используют термины "сдвижная муфта", "скользящая манжета" и "раздвижная боковая дверца". При транспортировании необходимо отделять частицы пластовой породы и, при случае, искусственно введенные или образовавшиеся в результате износа частицы от транспортируемой среды, и отфильтровывать их перед входом в транспортную трубу. Уровень техники Обычно для этой цели применяют ткань из металлической проволоки или металлическую проволочную сетку. Техническое решение с тканью из металлической проволоки описано в документе US 5624560. Эти решения с использованием тканей из металлической проволоки или металлических сеток основываются только на металлической опорной структуре, чтобы сохранить механическую устойчивость. Существенным недостатком этой конструкции является ее незначительная стойкость к износу. Вследствие абразивного или эрозионного действия частиц песка и горных пород, проходящих с высокой скоростью течения, фильтры разрушаются, и транспортная труба, в особенности в отверстиях и вентилях, повреждается. Вместе с тем падает производительность транспортирования, поскольку после этого песок больше эффективно не отфильтровывается, но переносится вместе с транспортируемой средой. Дополнительная проблема состоит в возникновении коррозионного износа фильтров и транспортных труб вследствие применения технологических жидкостей. Этот коррозионный износ дополнительно усугубляет абразивный износ. Технологические жидкости, например, такие как кислоты, щелочи, вода или перегретый пар, используют для очистки сепаратора и проточного устройства и для стимуляции буровой скважины. Необходимо улучшить устойчивость скважинного оборудования к абразивному и, соответственно,эрозионному износу, а также обеспечить исключение их коррозионного разрушения. В документах US 2004/0050217 А 1 и WO 2008/080402 А 1 описаны технические решения, в которых вместо металлических щелевых сит применяют сепараторы из пористых проницаемых материалов. Материалы пористых фильтров согласно документу US 2004/0050217 А 1 могут быть металлическими, керамическими или органическими, в документе WO 2008/080402 А 1 используют пористый керамический материал. Проблемой технических решений, описанных в этих обоих документах, является то, что фильтры из пористых материалов склонны к растрескиванию при изгибающей нагрузке вследствие их плохих механических характеристик. Как правило, предельно допустимая нагрузка, ведущая к разрушению при изгибании, составляет заметно меньше, чем 30% предельно допустимой нагрузки соответствующего сплошного материала, и поэтому недостаточна для механических нагрузок при условиях применения в буровых скважинах, сооруженных в горных породах. Дополнительная проблема заключается в том, что абразионная и эрозионная стойкость пористых керамических материалов является отчетливо более низкой, чем сплошных керамических материалов. Еще одно техническое решение сепаратора из пористых материалов описано в документе WO 2004/099560 А 1, которое также имеет вышеописанные недостатки. В дополнительном варианте исполнения (от страницы 7, строки 24, до страницы 8, строки 2 и в пункте 20 патентной формулы) документ WO 2004/099560 А 1 предусматривает дополнительную защиту традиционного песочного фильтра снаружи с помощью манжеты из устойчивых к эрозии сплошных колец, которые на своих верхних и нижних поверхностях дополнительно имеют ребра или углубления. На пакете уложенных друг на друга колец образуется извилистый проточный канал для жидкости, на стенках которого энергия протекающей текучей среды снижается вследствие столкновений, так что износ нижележащего общеупотребительного песочного фильтра уменьшается. Кольца преимущественно формируют из карбидов или нитридов, таких как карбид кремния или карбид вольфрама. Недостатком этого технического решения является то, что улучшенная защита от износа обеспечивается рассеянием энергии потока текучей среды; наружная манжета действует не как фильтр, а как гидравлическое сопротивление, которое снижает производительность транспортировки. И не описано, каким образом манжету закрепляют на транспортной трубе. В документе US 5249626 представлен цилиндрический сетчатый фильтр, который содержит многочисленные кольцеобразные фильтрующие сегменты, установленные друг на друга. Пакет из колец удерживается в собранном состоянии многочисленными резьбовыми шпильками с резьбовыми гайками, или также двойными гайками из высокосортной стали, в каждом случае на верхнем и нижнем конце. Отделение частиц происходит в переменном кольцевом зазоре, который создан между смежными фильтрующими сегментами. Кольца сделаны из полимера, предпочтительно из полипропилена, армированного стекловолокном (колонка 4, строки 50-54). Резьбовые шпильки пропущены через предусмотренные для этого отверстия в кольцах (колонка 4, строки 31-33). Это техническое решение не может быть реализовано при использовании керамических материалов. Переходы в поперечных сечениях сделаны ребристыми; фильтрующие сегменты имеют типичную для полимеров конструкцию. Дистанционные упоры сформированы плоскими, так что изгибные напряжения в случае керамических колец компенсировать нельзя. Тем самым жесткий монтаж защитной конструкции был бы неприемлемым для керамических колец, испытывающих деформацию; но это неизбежно необходимо при введении фильтра в буровую скважину. Дополнительные недостатки описанных в документе US 5249626 сетчатых фильтров из армированного стекловолокном полипропилена состоят в их недостаточной эрозионной и абразионной устойчивости, а также в неудовлетворительной коррозионной стойкости. Задача изобретения В основу изобретения положена задача с преодолением недостатков прототипа получить в распоряжение сепаратор для трубчатых проточных устройств, предназначенный для отделения частиц песка и горной породы при транспортировании жидкостей или газов из глубоких скважин или скважин в горных породах, который имеет повышенную износостойкость и, соответственно, абразионную и эрозионную устойчивость, и меньшую склонность к растрескиванию, чем у известных прототипных сепараторов, и к тому же является коррозионностойким к воздействию технологических жидкостей, и при обеспечении защиты от износа не оказывает вредного влияния на производительность транспортирования, и может противостоять изгибным нагрузкам, возникающим при транспортировании и, в особенности, при монтаже. Сущность изобретения Вышеуказанная задача соответственно изобретению решена с помощью сепаратора согласно п.1 формулы изобретения, а также его применением согласно п.23 формулы изобретения. Преимущества и особенно целесообразные варианты исполнения предмета изобретения приведены в зависимых пунктах формулы изобретения. Таким образом, предметом изобретения является сепаратор для трубчатых проточных устройств,которые служат для транспортирования жидкостей или газов из скважин в горных породах или глубоких скважин, причем сепаратор пригоден для отделения частиц песка и горной породы и включает в себя пакет колец из хрупко-твердых кольцеобразных пластин, причем пластины таким образом уложены друг на друга и стянуты, что между отдельными пластинами, соответственно, имеется сепараторный зазор для отделения частиц песка и горной породы; соединительный элемент на одном или обоих концах пакета колец; зажимное устройство на одном или обоих концах пакета колец, которое, с одной стороны, позволяет эластично стягивать хрупко-твердые пластины, и, с другой стороны, по-разному закреплять пакет колец на трубчатом проточном устройстве. Предметом изобретения также является применение соответствующего изобретению сепаратора для отделения частиц песка и горной породы в процессе транспортирования жидкостей или газов из скважин в горных породах или глубоких скважин с помощью трубчатых проточных устройств. Сепаратор, сформированный из хрупко-твердых кольцеобразных пластин (далее называемых также как "кольцевые элементы"), является абразионно- и, соответственно, эрозионно-устойчивым и коррозионностойким и надлежащим образом изготовлен из материалов, соответствующих характеристикам керамических и, соответственно, хрупко-твердых материалов. Отделение частиц обеспечивается непосредственно в поступающем и проходящем потоке, без негативного влияния на течение вследствие отклонения течения или рассеяния энергии. Наряду с пакетом из кольцеобразных пластин, сепаратор включает зажимное устройство (зажимной комплект), которое, с одной стороны, позволяет эластично (гибко) стягивать хрупко-твердые кольцевые элементы, и, с другой стороны, по-разному закреплять пакет колец на трубчатом проточном устройстве. Проточное устройство в своей совокупности защищено от абразивного воздействия/эрозии, а именно в области непосредственного протока, также в области отверстий и вентилей на внутренней трубе. Защита обеспечивается кольцевыми элементами. Предпочтительно могут быть защищены также находящиеся вне этой области зажимные комплекты, участки трубы и места соединений. Трубчатые проточные устройства могут иметь различные формы поперечного сечения, причем предпочтительным является поперечник круглой формы. Кроме того, трубчатые проточные устройства также могут иметь вдоль длины поперечные сечения с переменной площадью. Собранный сепаратор монтируют надлежащим образом согласно требованиям для керамических и,соответственно, хрупко-твердых материалов, деформации могут быть скомпенсированы без возникновения опасности разрушения кольцевых элементов из хрупко-твердого материала. Подпружиненное размещение пакета колец обеспечивает возможность того, что пакет колец может компенсировать изгибы внутренней трубы. Без затруднений могут быть сглажены изгибы до 3 и более на дистанции 30 м. Подпружиненное размещение пакета колец, с одной стороны, достигается с помощью зажимного комплекта и нажимных пружин, с другой стороны, предпочтительной вогнутой компоновкой оснований колец и углублениями, предпочтительно созданными на основаниях колец, в которые входят дистанционные упоры, которые в совокупности обеспечивают подвижность системы, чтобы можно было компенсировать изгибы. Падение давления в соответствующем изобретению сепараторе является пренебрежимо малым, и течение через соответствующий изобретению сепаратор является ламинарным (см. пример 3), так что вредное влияние на производительность транспортирования не проявляется. Сепаратор может быть установлен при любом отклонении буровой скважины как в горизонтальной,так и в вертикальной буровой скважине, а также при любом другом наклоне буровой скважины, например, при наклоне буровой скважины под углом 60. Это представляет собой преимущество сравнительно с традиционно применяемыми металлическими сетками. Соединение пакета колец с проточным устройством, а также с внутренней транспортной трубой,сконструировано так, что проточное устройство не изменяет своего предпочтительного варианта исполнения, то есть не требуется изменять приобретенную на рынке внутреннюю трубу для монтажа соответствующего изобретению сепаратора, например, механической обработкой, примерно такой, как обтачивание, фрезерование или сверление, или термической обработкой, например, такой как сварка, или также присоединение сепаратора приклеиванием. Дополнительное преимущество заключается в том, что отделенные частицы песка или горной породы могут наслаиваться на стабильных хрупко-твердых кольцевых элементах в виде так называемого вторичного фильтрового осадка (вторичного гравийного фильтра). Соответствующий изобретению сепаратор благоприятствует стабильности этого вторичного фильтрового осадка, что ведет к повышению целостности буровой скважины. Дополнительным преимуществом является то, что соответствующий изобретению сепаратор не нуждается в опорной конструкции, как полимерный фильтрующий сегмент в документе US 5249626 или металлическая сетка в документе US 5624560. Краткое описание чертежей Изобретение более подробно разъяснено с привлечением чертежей. Фиг. 1a-1f показывают различные виды соответствующей изобретению кольцеобразной пластины; фиг. 2 а-2 с схематически показывают различные виды пакета колец с соединительными элементами; фиг. 3 показывает проточное устройство с соответствующим изобретению сепаратором, включая наружный кожух для покрытия сепаратора; фиг. 3 а показывает вид поперечного сечения по линии А-А из фиг. 3; фиг. 4 а и 4b показывают зажимные устройства для стягивания пакета колец и для закрепления пакета колец на трубчатом проточном устройстве; фиг. 5 схематически показывает изображение защитной оболочки зажимных устройств, находящийся снаружи износоустойчивого пакета колец участок транспортной трубы и область муфты; и фиг. 6 схематически показывает конструкцию испытательного устройства для испытания производительности проточного устройства. Подробное описание изобретения Соответствующий изобретению сепаратор включает в себя хрупко-твердые кольцеобразные пластины, которые могут быть изготовлены просто и экономично. Эти кольцеобразные пластины могут быть изготовлены способом порошковой металлургии или методами получения керамических материалов в условиях автоматизированного массового производства. Кольцеобразные пластины могут быть получены так называемым способом изготовления изделий окончательной формы, в котором кольцевые пластины делают прессованием из порошков с размерами, близкими к конечной форме. Дорогостоящей механической обработки кольцевых пластин не требуется. Некоторые отклонения от формы и размеров отдельных кольцевых пластин, неизбежные при процессе спекания, вполне допустимы для соответствующей изобретению конструкции сепаратора. Используемые в сепараторе кольцеобразные пластины представлены на фиг. 1a-1f. Они изготовлены из хрупко-твердого материала, предпочтительно керамического материала, который является абразионно-/эрозионно-устойчивым против частиц песка и горной породы, а также коррозионностойким в отношении транспортируемых сред и текучих сред, применяемых для очистки, например, таких как кислоты. Отделение частиц песка и горной породы производится в радиальном, предпочтительно сужающемся зазоре, который сформирован между двумя расположенными друг над другом стянутыми кольцевыми элементами. Кольцевые элементы сконструированы согласно требованиям для керамических и,-3 023560 соответственно, хрупко-твердых материалов: переходы поперечных сечений сделаны без канавок, чем избегают возникновения изгибных напряжений или сглаживают их конструктивным путем. Внутренний диаметр кольцеобразных пластин следует выбирать так, чтобы он был больше диаметра внутренней трубы (транспортной трубы), и кольцеобразные пластины не примыкают к внутренней трубе. Тем самым гарантируется, что прогиб, возникающий при введении в буровую скважину, может быть воспринят конструкцией пакета колец, и можно избежать разрушения керамических элементов. Высота кольцеобразных пластин зависит от потребной величины расхода проходящего потока. Фиг. 1a-1f показывают базовую форму соответствующей изобретению кольцеобразной пластины 30, которая на своей верхней стороне 31 имеет по меньшей мере три дистанционных упора 32, равномерно распределенных по окружности пластины, с помощью которых регулируют высоту сепараторного зазора (ширину зазора). Как очевидно из бокового вида, согласно фиг. 1d, и увеличенного вида поперечного сечения, согласно фиг. 1 е, вдоль линии В-В из фиг. 1 а, дистанционные упоры 32 предпочтительно формируют в виде шаровых сегментов, чтобы обеспечить точечный контакт между противолежащими кольцеобразными пластинами 30 и избежать плоскостного контакта. Но также возможно, чтобы между противолежащими кольцеобразными пластинами существовал линейный контакт или даже плоскостной контакт. Линейный контакт, к примеру, получают, когда верхние стороны кольцеобразных пластин имеют волнообразную структуру. Плоскостной контакт может быть достигнут, например, через эллиптическую плоскую площадку. Но возможны и другие варианты исполнения. При наслаивании друг на друга отдельные дистанционные упоры в пакете позиционируются соосно относительно друг друга. Дистанционные упоры не являются отдельно наносимыми элементами,их формируют непосредственно при изготовлении кольцеобразных пластин. Фиг. 1b показывает вид поперечного сечения вдоль линии А-А из фиг. 1 а. Увеличенное изображение области X через дистанционный упор 32 показан на фиг. 1 с. Перспективный вид соответствующей изобретению кольцеобразной пластины представлен на фиг. 1f. Кольцеобразные пластины 30 на своей внутренней окружной поверхности предпочтительно имеют по меньшей мере три выемки/канавки 33, которые служат для размещения направляющих стержней 9. С помощью этих направляющих стержней 9 можно легче позиционировать кольца соосно относительно друг друга. Выемки предпочтительно формируют скругленными, как показано на фигурах 1 а и 1f. Верхняя сторона 31 кольцеобразных пластин 30 может быть скомпонована под прямым углом к оси пластины или с наклоном внутрь или с наклоном наружу, с плоской или изогнутой поверхностью. Вариант исполнения с наклоном внутрь является предпочтительным в плане сокращения склонности к засорению сепаратора. Нижняя сторона 34 (донная часть кольца) кольцеобразных пластин 30 является наклонной наружу или внутрь, предпочтительно наклонной внутрь, дополнительно предпочтительно ее формируют вогнутой, как показано на фиг. 1 с. Вогнутую компоновку следует понимать как присущую всей донной части кольца в целом. Здесь донную часть кольца формируют с радиусом R. Благодаря вогнутой компоновке отдельные кольцеобразные пластины могут легче избегать изгибной нагрузки. Благодаря вогнутой компоновке донной части кольца в сочетании с трехточечной опорой могут быть легче скомпенсированы возможные отклонения от формы и размеров. Кроме того, наклонная внутрь форма нижней стороны предотвращает децентрализующее смещение отдельных колец в пакете. Это радиальное самоцентрирование пакета колец позволяет применять сепаратор без опорной конструкции, которая, как правило, необходима и является обычной при металлических кольцах или полимерных кольцах, например, смотри в документах US 5249626 и US 5624560. На нижней стороне 34 кольца предпочтительно имеются дополнительно по меньшей мере три углубления 35, в которых могут размещаться дистанционные упоры 32 противолежащей верхней стороны следующего кольцевого сегмента. Число углублений 35 и расстояние между ними определяются числом дистанционных упоров 32 и расстоянием между ними на верхней стороне 31 кольца. Сформированные углубления 35 служат в качестве стопоров вращения колец и способствуют самоцентрированию колец в пакете. В отношении углублений речь предпочтительно идет о поверхностях,смещенных параллельно радиусу R (см. фиг. 1 с). Так, здесь также обеспечивают точечный контакт с дистанционными упорами, и благодаря трехточечной опоре компенсируют возможные отклонения от формы и размеров. Углубления 35 могут быть также сформированы в виде сферических или цилиндрических выемок. Возможна также скругленная трапециевидная форма или волнообразная структура. Форма поперечного сечения кольцеобразных пластин предпочтительно является не прямоугольной и не трапециевидной вследствие преимущественно вогнутых дугообразных поверхностей. Кроме того,она предпочтительно не имеет острых кромок и переходов поперечного сечения. В предпочтительном варианте исполнения наружные контуры 36 кольцеобразных пластин 30 формируют с фаской, как наглядно показано на фиг. 1 с. Согласно другому предпочтительному варианту исполнения кромки также могут быть скругленными. Это представляет собой еще лучшую защиту кромок от нагрузки на кромки, критически важной для хрупко-твердых материалов. Окружные поверхности (наружные боковые поверхности) кольцеобразных пластин предпочтительно являются цилиндрическими (гладкими). Но также возможно формирование окружных поверхностей,-4 023560 например, выпуклыми наружу, чтобы добиться лучших условий течения набегающего потока. Радиальная толщина стенки кольцеобразных пластин предпочтительно составляет по меньшей мере 2,5 мм, более предпочтительно по меньшей мере 5 мм. Высота пластин предпочтительно составляет от 1 до 20 мм, более предпочтительно от 1 до 10 мм. Наружный диаметр кольцеобразных пластин является меньшим, чем внутренний диаметр буровой скважины, скорее, меньшим, чем внутренний диаметр обсадной трубы буровой скважины. Обычно он составляет 50-200 мм. Ширину просвета сепараторного зазора 37 выбирают в зависимости от отделяемой фракции песка. При наружном диаметре ширина просвета является наименьшей во избежание засорения кольцевого зазора. Ширину просвета регулируют высотой дистанционных упоров на верхней стороне кольца, глубиной углублений на нижней стороне кольца и формой нижней стороны кольца, например, величиной радиуса преимущественно вогнуто-изогнутой поверхности. Выбранная геометрическая форма зазора обеспечивает то, что процессы течения в зазоре будут ламинарными, и что падение давления между наружным и внутренним диаметром является незначительным. Сепаратор является пригодным для обратной промывки. С помощью жидкостных технологических текучих сред можно разрыхлить фильтровальный осадок и тем самым вновь повысить производительность транспортирования. Хрупко-твердый материал кольцеобразных пластин предпочтительно выбирают из оксидных и неоксидных керамических материалов, смешанных керамических материалов из этих материалов, керамических материалов с добавлением вторичных фаз, смешанных материалов с компонентами керамических высокопрочных материалов и с металлической связующей фазой, подвергнутых дисперсионному твердению литейных материалов, полученных по технологии порошковой металлургии материалов со сформированными in situ твердыми фазами, и керамических материалов, армированных длинными и/или короткими волокнами. Примерами оксидных керамических материалов являются Al2O3, ZrO2, муллит, шпинель и смешанные оксиды. Примеры неоксидных керамических материалов представляет собой SiC, B4C, TiB2 и Si3N4. Керамическими твердыми веществами являются, например, карбиды и бориды. Примерами смешанных материалов с металлической связующей фазой являются WC-Co, TiC-Fe и TiB2-FeNiCr. Примеры in situ сформированных твердых фаз представляют собой хром-карбиды. Примером армированного волокном керамического материала является C-SiC. Вышеназванные материалы отличаются тем, что они является более твердыми, чем обычно встречающиеся частицы горной породы, то есть величины HV (твердости по Виккерсу) или HRC (по Роквеллу) этих материалов превышают соответствующие значения для окружающей горной породы. В то же время все эти материалы отличаются тем, что они имеют большую хрупкость, нежели типичные незакаленные стальные сплавы. В этом смысле эти материалы здесь обозначаются как "хрупко-твердые". Преимущественно используют материалы с плотностью по меньшей мере 90%, более предпочтительно по меньшей мере 95% от теоретической плотности, чтобы добиться по возможности высокого значения твердости и высокой абразионной и эрозионной устойчивости. В качестве хрупко-твердого материала предпочтительно применяют спеченный карбид кремния (SSiC) или карбид бора. Эти материалы не только являются абразионно-стойкими, но и коррозионностойкими по отношению к технологическим жидкостям, обычно применяемым для промывания сепаратора и стимуляции буровой скважины, таким как кислоты (например, HCl), щелочи (например, NaOH) или также водяной пар. В особенности, пригодными являются, например, SSiC-материалы с тонкозернистой структурой(средний размер зерен 5 мкм), например, такие как продаваемые под наименованиями EKasic F иEKasic F plus фирмой ESK Ceramics GmbHCo. KG. Однако наряду с этим могут быть использованы также крупнозернистые SSiC-материалы, например, с бимодальной структурой, причем предпочтительно от 50 до 90% по объему гранулометрического состава состоят из призматических, пластинчатых SiCкристаллитов с длиной от 100 до 1500 мкм, и от 10 до 50% по объему из призматических, пластинчатыхSiC-кристаллитов с длиной от 5 до менее 100 мкм (EKasic С фирмы ESK Ceramics GmbHCo. KG). Соединительные элементы 18, 19 (см. фиг. 2 а-2 с, 3, 4 а и 4b) образуют торцевые боковые оконечности пакетов колец, которыми сепаратор соединяется с зажимным устройством (зажимным комплектом/стяжным комплектом). Они скомпонованы таким образом, что стягивающее усилие равномерно передается на пакет колец. Соединительные элементы предпочтительно изготавливают из такого же материала, как кольца. Однако в альтернативном варианте могут быть применены также коррозионностойкые стали и полимеры, например, такие как фторэластомеры или РЕЕК (простой полиэфиркетон). Верхняя поверхность верхнего соединительного элемента А (18 на фиг. 4 а), которая обращена к зажимному устройству, предпочтительно имеет ровную/плоскую поверхность. Обращенная к сепаратору поверхность, также нижняя сторона соединительного элемента А, предпочтительно исполнена с радиусом, то есть в виде предпочтительно вогнутого кольцевого элемента. Внутренняя окружная поверхность предпочтительно имеет три или более выемок/канавок (39 на фиг. 2 а) для размещения направляющих стержней 9. Наружная окружная поверхность предпочтительно имеет окружную канавку (38 на фиг. 2b и 2 с) для размещения уплотнительного кольца (кольцевого резинового уплотнения) (14 на фиг. 3 и 4 а). Нижняя поверхность нижнего соединительного элемента В (19 на фиг. 4b), которая обращена к зажимному устройству, предпочтительно имеет ровную/плоскую поверхность. Обращенная к сепаратору поверхность, также верхняя сторона соединительного элемента В, предпочтительно имеет по меньшей мере три дистанционных упора, равномерно распределенных по окружности пластин. Внутренняя окружная поверхность предпочтительно имеет три или более выемок/канавок (39 на фиг. 2 а) для размещения направляющих стержней 9. Наружная окружная поверхность предпочтительно имеет окружную канавку (38 на фиг. 2b и 2 с) для размещения уплотнительного кольца (кольцевого резинового уплотнения)(14 на фиг. 3 и 4 а). Допуски обоих соединительных элементов подбирают более узкими, чем допуски для кольцевых пластин, чтобы оптимально соединить хрупко-твердые компоненты на металлических деталях зажимного комплекта; в отличие от необработанных (только подвергнутых спеканию) кольцевых пластин, соединительные элементы должны быть подвергнуты механической обработке. Фиг. 2 а-2 с показывают соответствующий изобретению пакет 20 колец с соединительными элементами 18, 19. В виде сверху согласно фиг. 2 а можно различить выемки/канавки 39 во внутренней окружной поверхности, которые служат для размещения направляющих стержней 9 (см. фиг. 3, 4 а и 4b). Фиг. 2b показывает вид поперечного сечения вдоль линии В-В из фиг. 2 а, где видны окружные канавки 38, которые служат для размещения уплотнительного кольца. Также видны сепараторные зазоры 37 между отдельными кольцевыми пластинами. Фиг. 2 с показывает соответствующий вид поперечного сечения вдоль линии А-А из фиг. 2a. Наружный диаметр соединительных элементов 18, 19 является равным или большим, чем наружный диаметр кольцевых пластин. Однако из соображений удобства обращения предпочтительно, чтобы наружный диаметр был больше (см. фиг. 2b и 2 с). В альтернативном варианте исполнения верхнюю поверхность верхнего соединительного элемента А и/или нижнюю поверхность нижнего соединительного элемента В делают неровной/неплоской, но такой, как посадочное гнездо пружины. Этим путем непосредственно вставляют нажимные пружины и дополнительно защищают от транспортируемой среды. Предпочтительно предусмотренная распорка служит прежде всего в качестве монтажной и направляющей вспомогательной принадлежности, а также в качестве защиты сепаратора при введении в буровую скважину, но не является абсолютно необходимой. Она, в особенности, важна потому, что применяемые материалы имеют меньшую абразионную и коррозионную устойчивость, и при эксплуатации транспортирующего блока изнашиваются быстрее. Однако, поскольку распорка не исполняет несущей/фиксирующей функции, и пакет колец согласно изобретению скомпонован так, что он является самоцентрирующимся, назначением ее остается, соответственно, сохранение стабильности сепаратора за счет износа распорки. Распорка предпочтительно состоит из трех деталей: двух направляющих колец (7, 8 на фиг. 3, 3 а, 4 а и 4b), распорных планок (12 на фиг. 3 а) и направляющих стержней (9 на фиг. 3, 3 а, 4 а и 4b). Оба направляющих кольца 7, 8 прилегают к внутренней трубе (транспортной трубе 22). На своих наружных окружных поверхностях они имеют три или более врезанных выемки/канавки, которые служат для размещения направляющих стержней 9. Будучи ориентированными вдоль продольной оси внутренней трубы, эти направляющие стержни 9 входят в кольцевые элементы на внутренних выемках колец. Направляющие кольца 7, 8 и направляющие стержни 9, в совокупности, создают радиальный промежуток между кольцевыми элементами и внутренней трубой 22. Распорные планки 12 тоже закреплены на наружных окружных поверхностях направляющих колец, предпочтительно с помощью точечной сварки,и определяют продольный промежуток между зажимными втулками 1, 2, то есть длину пакета 20 колец. При монтаже кольцеобразные пластины 30 надевают на распорку вместе с обоими соединительными элементами. Выравнивание и направление кольцевых элементов при монтаже выполняют с помощью изгибно-упругих направляющих стержней 9. Расположенные на верхней стороне колец дистанционные упоры 32 кольцеобразных пластин обеспечивают при штабелировании возможность быстро и просто ориентировать их относительно друг друга в каждом случае, так что происходит осевое распределение нагрузки по осям трех дистанционных упоров 32. Благодаря этому избегают критических для хрупкотвердых материалов нагрузок на кромки, и в случае кольцевых пластин с отклонениями от формы достигают также трехточечной укладки на желательные опорные точки. Направляющие кольца 7, 8, а также распорные планки 12 предпочтительно изготавливают из стали,но также возможно применение направляющих колец из полимера. Направляющие стержни предпочтительно делают не из стали, а из полимера, предпочтительно из РЕЕК, чтобы обеспечивать возможность упругой скользящей установки хрупко-твердых кольцевых пластин. Если полимерные стержни должны изнашиваться, то сепаратор остается стабильным благодаря его"самоцентрированию", и обеспечивается его дальнейшее функционирование. Закрепление пакета колец предпочтительно выполняют на внутренней трубе (транспортной трубе) с помощью зажимного устройства (зажимного комплекта/стяжного комплекта). Зажимное устройство предпочтительно состоит из зажимных втулок, нажимных пружин, опор нажимных пружин и затяжных гаек. Назначение зажимного комплекта (1-6 на фиг. 3, 4 а и 4b) состоит в том, чтобы прижать в осевом направлении штабелированные один поверх другого кольцевые элементы друг к другу, зафиксировать сепараторные зазоры, образованные между отдельными пластинами, с высотой предпочтительно 0,05-1 мм, более предпочтительно 0,1-0,5 мм, и закрепить сепаратор на внутренней трубе (транспортной трубе). С помощью зажимного комплекта и нажимных пружин 13 пакет колец сжимают, оставляя его гибким, то есть могут быть скомпенсированы деформации (изгибы), и закрепляют на внутренней трубе в разнообразных местах. Сепараторы могут быть собраны с любой длиной, и сепаратор может быть смонтирован на транспортных трубах различной конструкции. Нажимные пружины (13 на фиг. 3, 4 а и 4b) обеспечивают упругое компенсирование и позволяют такую изгибную деформацию сепаратора, которая защищает его, особенно при введении в буровую скважину и против разрушения при перегрузке. Нажимные пружины 13 предпочтительно выбирают сделанными из коррозионностойкой стали,стали с покрытием или коррозионностойкого эластомера, например, такого как резина или Витон (фторированный каучук). Зажимной комплект для закрепления сепаратора на внутренней трубе предпочтительно компонуют в виде трехкомпонентного, динамически связанного, разборного прессового соединения. Он состоит из деталей: зажимной втулки (1, 2 на фиг. 3, 4 а и 4b), опоры нажимных пружин (3, 4 на фигурах 3, 4 а и 4b) и затяжных гаек (5, 6 на фиг. 3, 4 а и 4b). Зажимной комплект предпочтительно изготавливают из стали, более предпочтительно из коррозионностойкой стали. Зажимные втулки 1, 2 внутри являются цилиндрическими; снаружи можно различить две зоны: резьбовую часть (1 а, 2 а на фиг. 4 а и 4b) и наружную коническую клиновидную поверхность (1b, 2b на фигурах 4 а и 4b). На резьбовую часть наворачивают затяжную гайку на зажимной втулке. Коническая клиновидная поверхность предпочтительно является разрезной в продольном направлении, чтобы обеспечить возможность увеличенного посадочного люфта и тем самым относительно больших допусков. Зажимные втулки предпочтительно могут быть снаружи покрыты медью для защиты от контактной коррозии. Опоры нажимных пружин (3, 4 на фиг. 3, 4 а и 4b) предпочтительно имеют внутренние конические упорные поверхности, внутренние направляющие для размещения нажимных пружин и наружную направляющую для размещения наружного кожуха (11 на фиг. 3 и 3 а; 10 служит для размещения наружного кожуха). Затягивание выполняют с помощью затяжных гаек 5, 6. Посредством осевого усилия зажимные втулки 1, 2 и опоры 5, б нажимных пружин вдвигаются друг в друга, причем они упруго деформируются и в стыках между крепежным элементом и внутренней трубой создают большое сжимающее усилие и тем самым обеспечивают силовое замыкание. Устройство уплотняют с помощью кольцевых резиновых уплотнений 15, 16 между внутренней трубой и затяжной гайкой с помощью кольцевых резиновых уплотнений 17 между затяжной гайкой и опорой нажимных пружин, а также с помощью кольцевых резиновых уплотнений 14 между опорой нажимных пружин и соединительным сегментом. Варианты крепления, альтернативные резьбовой части и затяжной гайке, состоят в сочетании желобка и стопорного кольца, а также раззенкованного отверстия и потайного винта. Возможно также крепление с помощью сварки. Кроме того, альтернативно двухстороннему изгибно-упругому закреплению можно выбрать одностороннее. Например, это возможно, когда затягивание выполняют относительно одного жесткого упора на транспортной трубе. Этот упор альтернативно может быть сформирован как плоская поверхность или как посадочное место пружины. Альтернативно закреплению на транспортной трубе может быть также выбрано фиксирование на резьбовых муфтах, то есть на переходнике между различными блоками транспортирующего оборудования. Соответствующий изобретению сепаратор предпочтительно защищен от повреждений при встраивании, а также при начале подачи с помощью свободно пропускающего поток наружного кожуха (11 на фиг. 3 и 3 а). Последний может быть выполнен, например, в виде крупноячеистой сетки или, предпочтительно, в виде перфорированного листа. В качестве материала предпочтительно используют сталь. Но в качестве альтернативы возможно использование защищающей при встраивании, непроницаемой для потока полимерной оболочки, которая затем при начале транспортирования разрушается вследствие абразионного воздействия и тем самым высвобождает сепаратор. Выступающие наружу поверхности зажимного комплекта и участки транспортной трубы, которые не защищены хрупко-твердыми кольцами, а также места сопряжений/муфтовые участки, на которых транспортную трубу комплектуют другими деталями бурильной колонны, предпочтительно защищают от износа одной или многими защитными облицовками. В принципе, поток жидкости проходит от продуктивной зоны скважины через пакет колец напрямую в транспортную трубу, без отклонения потока. Однако является неизбежным то, что области, расположенные снаружи сепаратора, также подвергаются воздействию набегающего течения в результате рассеяния потоков, в результате неточного позиционирования сепаратора относительно продуктивной зоны,или же когда продуктивная зона оказывается гораздо длиннее, чем сепаратор, так что это ведет к износу участка транспортной трубы, расположенного снаружи сепаратора. Износ обусловливается абразивным воздействием/эрозией частицами песка и горной породы, а также коррозией. Коррозия происходит в результате применения технологических жидкостей, например, таких как HCl, H2SO4, HF и CaCl2/CaBr2,главным образом, в сочетании с возникшей эрозией частицами, которая препятствует формированию пассивирующих поверхностных слоев. Защиту от износа вышеуказанных металлических областей, расположенных снаружи сепаратора,предпочтительно проводят с помощью полимерного покрытия, например, с помощью усадочного рукава. Однако также можно обеспечить защиту от износа с помощью (порошковых) покрытий или лакокрасочных покрытий, покровных оболочек или защитных пленок, которые, например, закрепляют с помощью механических зажимов, или также с использованием фасонных деталей. Фасонные детали, например,могут быть скомпонованы в виде двух выполненных точно по размеру полуоболочек, например, из полиолефина. Полуоболочки могут быть соединены с помощью канавки и пружинного кольца, или также путем свинчивания. Для предотвращения повреждений защитных покрытий при введении в скважину могут быть прикреплены подходящие дистанционные упоры, которые, например, могут быть реализованы в виде скользящих утолщений на перфорированном листе. Материалы для полимерной оболочки предпочтительно выбирают из группы веществ, включающей полиолефины, предпочтительно полиэтилен, полипропилен и поли(изо)бутилен, поскольку они, с одной стороны, обладают достаточной устойчивостью против абразивного воздействия/эрозии и коррозии и, с другой стороны, могут быть применены в форме усадочного рукава. Другие возможные материалы для полимерного покрытия или усадочного рукава представляют собой PVDF (поливинилидендифторид),Viton (фторированный каучук), PVC (поливинилхлорид) и PTFE (политетрафторэтилен). Применение усадочного рукава по сравнению с другими техническими решениями имеет следующие преимущества: оно позволяет реализовать плотное непроницаемое покрытие, и возможно разделение функций путем нанесения покрытия из различных материалов усадочного рукава. Так, например, можно нанести снаружи материал с высокой устойчивостью к эрозии и внутри - материал с высокой коррозионной стойкостью. Соединение с защищаемой зоной представляет собой кинематическое замыкание. Транспортируемые или очистительные среды не могут "подлезть" под покрытие. Дополнительного уплотнения покрытий не требуется. С помощью перекрывающихся внахлест соединений рукавных сегментов можно защищать участки любой длины. Переходы между различными диаметрами и поперечными сечениями, как здесь на зажимном комплекте, могут быть перекрыты благодаря величинам степени усадки вплоть до 3:1 (изменение диаметра). Техническое решение является экономичным, поскольку могут быть использованы имеющиеся в продаже на рынке усадочные рукава с любыми размерами, которые наносятся без затруднений. Вариант исполнения усадочного рукава 21 представлен на фиг. 5. Примеры Нижеследующие примеры служат для дополнительного разъяснения изобретения. Пример 1. Сопротивление эрозии. Для определения эрозионного износа были подвергнуты испытанию в условиях пескоструйной обработки пластины (с размерами приблизительно 757515 мм) из крупнозернистого спеченного керамического материала на основе карбида кремния (SSiC) типа EKasic С (фирмыESK Ceramics GmbHCo.KG), и из тонкозернистого спеченного керамического материала (SSiC) типа EKasic F (фирмы ESKCeramics GmbHCo. KG). В качестве эталона служил стальной образец. Испытания проводили с использованием установки для пескоструйной обработки. В качестве среды для струйной обработки служили четыре различных проппанта, которые обычно используют в оффшорных буровых скважинах: (1) песок фракции 100 меш, (2) песок фракции 16/20, (3) песок фракции 20/40,(4) высокопрочный песок фракции 20/40. Давление при струйной обработке составляло 2 бар (0,2 МПа),и продолжительность струйной обработки составляла 2 ч, причем струю наносили псевдоточечно под углом 90 к поверхности. Эрозионный износ характеризовали глубина и ширина следов струйной обработки (см. табл. 1). Испытания показали, что спеченные керамические материалы на основе карбида кремния по сравнению с общеупотребительными сталями были отчетливо более стойкими к эрозионному износу. Как EKasic С, так и EKasic F не проявили никакого измеримого или в крайнем случае пре-8 023560 небрежимо малого эрозионного износа. Таблица 1. Результаты испытаний в условиях пескоструйной обработки Пример 2. Устойчивость против коррозии. Подвергли коррозионному испытанию стержни (с размерами приблизительно 3425 мм) из крупнозернистого керамического материала на основе карбида кремния типа EKasic С и из тонкозернистого керамического материала типа EKasic F. В каждом случае три стержня погрузили на 14 дней при температуре 80 С в закрывающийся нагреваемый резервуар с исследуемой жидкостью. В качестве жидкостей при этом служили две различные смеси кислот, которые обычно используют в оффшорных буровых скважинах: (1) H2SO4, 70%-ный раствор, и (2) HCl, 12%/HF 2%. По окончании испытания при выгрузке для охарактеризования коррозионного износа определяли изменения массы. Испытания показали, что спеченные керамические материалы на основе карбида кремния обладают превосходной коррозионной стойкостью. Как EKasic С, так и EKasic F при воздействии HCl и H2SO4 не показали никакого измеримого или, соответственно, детектируемого износа. Таблица 2. Результаты коррозионного испытания Пример 3. Испытание характеристик протекания. Изготовили сепаратор из пакета керамических колец и подвергли его испытанию на производительность протока, чтобы определить падение давления при различных величинах расхода потока. Кольца Кольцеобразные пластины имеют наружный диаметр 130 мм и внутренний диаметр 109 мм. Высота колец составляет на выбор 3, 5 и 8 мм. Нижняя сторона является вогнуто-изогнутой, радиус кривизны составляет 2000 мм. Верхняя сторона является неизогнутой и ровной с тремя дистанционными упорами в форме шаровых сегментов с радиусом R=25 мм. Высота зазора на наружном диаметре составляет 0,25 и соответственно 0,45 мм. Кольцеобразные пластины изготовлены из карбида кремния. Испытательное устройство Испытательное устройство включает внутреннюю трубу, пакет кольцеобразных пластин и наружный кожух. Внутренняя труба имеет диаметр 101 мм и длину 300 мм. Посередине в поверхности оболочки находятся четыре отверстия (23 на фиг. 3), проделанных под углом 90, через которые транспортируемая среда может поступать во внутреннюю трубу. В этом отношении внутренняя труба соответствует обычно применяемым устройствам, имеющимся в продаже на рынке. Кольцеобразные пластины с помощью опорной конструкции, которая составлена из трех стержней,которые проведены через кольцеобразные пластины по их внутренней стороне, так штабелированы вокруг внутренней трубы, что дистанционные упоры накладываются друг на друга, и образуется радиальный зазор. Общая длина испытательного устройства составляет 300 мм. В зависимости от выбранных в каждом случае геометрических форм кольцевых пластин сепаратор включает при этом от 38 до 105 пластин. Это соответствует свободной поверхности фильтрации от 5 до 16%. Снаружи испытательное устройство прикрыто перфорированным листом с толщиной 2 мм. Квадратные проемы имеют длину около 10 мм и равномерно размещены на расстояние 15 мм друг от друга. Испытание характеристик протекания Испытание проводили с помощью конструкции, представленной на фиг. 6. Испытательное устройство смонтировано в цилиндрическом корпусе, через торцы которого пропускают воду (с плотностью 1,0 г/см 3, динамической вязкостью 1 сП) при комнатной температуре. Поступление жидкости в сепаратор происходит через перфорированный лист и зазор при наружном диаметре штабелированных кольцевых пластин. Отток происходит через внутреннюю трубу. Падение давления между входом в корпус и выходом из него измеряют в зависимости от величины расхода потока. Результаты испытания представлены в табл. 3. Падение давления для всех величин расхода потока является очень малым, так что вредное влияние на производительность транспортирования не проявляется. В то же время незначительное падение давления является показателем того, что течение через сепаратор является ламинарным. Таблица 3. Результаты испытания производительности протока Пример 4. Испытание давлением. Подвергли испытанию давлением многочисленные пакеты колец, чтобы моделировать действие повышенной сжимающей нагрузки на сепаратор. Кольцевые пластины были изготовлены согласно примеру 3, причем пакет в каждом случае включал 10 пластин. Дистанционные упоры были расположены соосно относительно друг друга. Нагрузку создавали аксиально с помощью гидравлического пресса, причем усилие непрерывно прилагали до разрушения по меньшей мере одной из кольцевых пластин. Результаты испытания представлены в табл. 4. Испытания показали, что пакет колец сохраняет свою механическую целостность даже при высоких сжимающих нагрузках. Тем самым сепаратор может надежно выдерживать механическую нагрузку. Он имеет достаточную стабильность против перегрузки. Таблица 4. Результаты испытания давлением Пример 5. Пример показывает, как закреплять соответствующий изобретению сепаратор на транспортной трубе согласно фиг. 3, 4 а и 4b. Транспортная труба 22 имеет длину 1200 мм и минимальный диаметр 90 мм. На половине длины трубы находятся проделанные в поверхности оболочки четыре отверстия 23 под углом 90 относительно друг друга, через которые фильтруемая среда может поступать внутрь трубы. На концах труба имеет в каждом случае зону сопряжения с внутренней или, соответственно, наружной резьбой (короткие переводники), с помощью которых трубу при комплектовании можно соединить с подключаемым выше по потоку и ниже по потоку оборудованием бурильной колонны. Отверстия 23 в транспортной трубе 22 защищают соответствующим изобретению сепаратором. Сепаратор включает фильтр с кольцевым зазором (пакет колец), соединительные элементы, а также зажимное и, соответственно, стяжное устройство, с помощью которых фильтр с кольцевым зазором механически сжимают, фиксируют и закрепляют на трубе. Сепаратор имеет длину 570 мм и наружный диаметр 143 мм. Его размещают симметрично относительно полудлин трубы (перфорированная середина, середина трубы). Кольцеобразные пластины изготовлены согласно фиг. 1 а-1f. Они имеют наружный диаметр 130 мм и внутренний диаметр 109 мм. Высота колец составляет 5 мм. Нижняя сторона является вогнутоизогнутой. Радиус кривизны составляет 2000 мм. В положениях, в которых смежные в пакете кольцевые пластины опираются на дистанционные упоры, в каждом случае сформировано углубление. Верхняя сторона является неизогнутой и ровной, она имеет три дистанционных упора в форме шаровых сегментов с радиусом R=25 мм. Высота шаровидного участка выбрана равной 0,4 мм, так что высота зазора при наружном диаметре составляет 0,25 мм. Кольцеобразные пластины изготовлены из карбида кремния(EKasic F plus). Кольцевые пластины штабелируют вокруг транспортной трубы и так выравнивают, чтобы между пластинами в каждом случае формировался радиальный зазор, перпендикулярный продольной оси транспортной трубы. Штабелированные кольцевые пластины ориентируют с помощью распорки. Она включает три направляющих стержня 9 (стержни из РЕЕК с диаметром 6 мм), которые направляют кольцевые пластины по выемкам на внутренних сторонах. Концы направляющих стержней 9 с обеих сторон опираются на направляющие кольца 7,8. Направляющие кольца охватывают транспортную трубу 22 и сдвигаются по ней. Пакет колец (без соединительных сегментов) имеет общую длину 351 мм и включает 75 пластин. Это соответствует свободной поверхности фильтрации 5%. Торцевые оконечности пакета 20 колец образованы двумя керамическими соединительными сегментами 18, 19 из материала EKasic F plus. Они имеют наружный диаметр 133 мм, внутренний диаметр 109 мм и высоту 17 мм. На наружном периметре прорезана канавка для размещения уплотнительного кольца (фиг. 2). В продольном направлении пакет колец поджимается с помощью 8 нажимных пружин из стали, которые - будучи введенными снаружи - симметрично размещены в опоре нажимных пружин. Закрепление на транспортной трубе выполняют с помощью зажимного комплекта согласно фиг. 3,4 а и 4b, который сформирован из зажимной втулки, затяжной гайки и опоры нажимных пружин. Снаружи сепаратор накрывают перфорированным листом с толщиной 2 мм. Квадратные проемы имеют длину около 10 мм; они равномерно размещены на расстоянии 5 мм друг от друга. Список условных обозначений 1 Зажимная втулка 1 а Резьба 1b Коническая клиновидная поверхность 2 Зажимная втулка 2 а Резьба 2b Коническая клиновидная поверхность 3 Опора нажимных пружин 4 Опора нажимных пружин 5 Затяжная гайка 6 Затяжная гайка 7 Направляющее кольцо 8 Направляющее кольцо 9 Направляющий стержень 10 Посадочное место для наружного кожуха 11 Наружный кожух 12 Распорная планка 13 Нажимная пружина 14 Кольцевое резиновое уплотнение 15 Кольцевое резиновое уплотнение 16 Кольцевое резиновое уплотнение 17 Кольцевое резиновое уплотнение 18 Верхний соединительный элемент 19 Нижний соединительный элемент 20 Пакет колец 21 Защитная оболочка 22 Транспортная труба 23 Отверстие 24 Обсадная труба буровой скважины 30 Кольцевая пластина 31 Верхняя сторона кольцевой пластины 32 Дистанционный упор 33 Выемка 34 Нижняя сторона кольцевой пластины 35 Выемка 36 Наружные кромки 37 Сепараторный зазор 38 Канавка 39 Выемка ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Сепаратор для трубчатых проточных устройств (22), которые служат для транспортирования жидкостей или газов из скважин в горных породах или глубоких скважин, причем сепаратор пригоден для отделения частиц песка и горной породы и включает в себя пакет (20) колец из хрупко-твердых кольцеобразных пластин, причем пластины (30) таким образом уложены друг на друга и стянуты, что между отдельными пластинами (30), соответственно, имеется сепараторный зазор (37) для отделения частиц песка и горной породы; соединительный элемент (18, 19) на одном или обоих концах пакета (20) колец, выполненный с возможностью равномерно передавать стягивающее усилие на пакет (20) колец; зажимное устройство на одном или обоих концах пакета (20) колец, которое позволяет эластично стягивать хрупко-твердые пластины (30) и закреплять пакет (20) колец на трубчатом проточном устройстве (22), при этом внутренний диаметр кольцеобразных пластин (30) больше диаметра трубчатого проточного устройства (22). 2. Сепаратор по п.1, в котором кольцеобразные пластины (30) на своей верхней стороне (31) имеют по меньшей мере три дистанционных упора (32), которые равномерно распределены по окружности пластин и которые позволяют регулировать высоту сепараторного зазора (37) - (ширину зазора). 3. Сепаратор по п.2, в котором дистанционные упоры (32) выполнены в виде шаровидных сегментов. 4. Сепаратор по п.2 и/или 3, в котором кольцеобразные пластины (30) на своей нижней стороне (34) имеют по меньшей мере три углубления (35), в которые могут быть размещены дистанционные упоры 5. Сепаратор по меньшей мере по одному из предшествующих пунктов, в котором кольцеобразные пластины (30) на внутренней окружной поверхности имеют по меньшей мере три выемки (33), которые предназначены для размещения направляющих стержней (9). 6. Сепаратор по меньшей мере по одному из предшествующих пунктов, в котором верхняя сторона(31) кольцеобразных пластин (30) выполнена под прямым углом к оси пластины. 7. Сепаратор по меньшей мере по одному из пп.1-5, в котором верхняя сторона (31) кольцеобразных пластин (30) выполнена наклонно наружу или внутрь с плоской или дугообразной поверхностью. 8. Сепаратор по меньшей мере по одному из предшествующих пунктов, в котором нижняя сторона(34) кольцеобразных пластин (30) выполнена наклонно наружу или внутрь, предпочтительно наклонно внутрь, более предпочтительно с вогнутой формой. 9. Сепаратор по меньшей мере по одному из предшествующих пунктов, в котором наружные кромки (36) кольцеобразных пластин (30) снабжены фасками или скруглениями. 10. Сепаратор по меньшей мере по одному из предшествующих пунктов, в котором радиальная толщина стенки кольцеобразных пластин (30) составляет по меньшей мере 2,5 мм, предпочтительно по меньшей мере 5 мм. 11. Сепаратор по меньшей мере по одному из предшествующих пунктов, в котором толщина кольцеобразных пластин составляет от 1 до 20 мм, предпочтительно от 1 до 10 мм. 12. Сепаратор по меньшей мере по одному из предшествующих пунктов, в котором сепараторный зазор (37) между отдельными пластинами (30) имеет высоту 0,05-1 мм, предпочтительно 0,1-0,5 мм. 13. Сепаратор по меньшей мере по одному из предшествующих пунктов, в котором хрупко-твердый материал кольцеобразных пластин (30) выбран из оксидных и неоксидных керамических материалов,смешанных керамических материалов из этих материалов, керамических материалов с добавлением вторичных фаз, смешанных материалов с компонентами керамических высокопрочных материалов и с металлической связующей фазой, подвергнутых дисперсионному твердению литейных материалов, полученных по технологии порошковой металлургии материалов со сформированными in situ твердыми фазами, и керамических материалов, армированных длинными и/или короткими волокнами. 14. Сепаратор по п.13, в котором хрупко-твердый материал имеет плотность по меньшей мере 90%,предпочтительно по меньшей мере 95% теоретической плотности. 15. Сепаратор по п.13 и/или 14, в котором хрупко-твердый материал является спеченным карбидом кремния (SSiC) или карбидом бора. 16. Сепаратор по меньшей мере по одному из предшествующих пунктов, в котором соединительные элементы (18, 19) на своей наружной окружной поверхности имеют по меньшей мере одну окружную канавку (38) для размещения уплотнительного кольца (14). 17. Сепаратор по меньшей мере по одному из предшествующих пунктов, в котором соединительные элементы (18, 19) на своей внутренней окружной поверхности имеют по меньшей мере три выемки (39),которые предназначены для размещения направляющих стержней (9). 18. Сепаратор по меньшей мере по одному из предшествующих пунктов, в котором наружный диаметр соединительных элементов (18, 19) является равным или большим, чем наружный диаметр кольцеобразных пластин (30). 19. Сепаратор по меньшей мере по одному из предшествующих пунктов, в котором соединительные элементы (18, 19) выполнены из такого же хрупко-твердого материала, что и кольцеобразные пластины(30). 20. Сепаратор по меньшей мере по одному из предшествующих пунктов, в котором зажимные устройства включают в себя зажимные втулки (1, 2), нажимные пружины (13), опоры (3, 4) нажимных пружин и затяжные гайки (5, 6). 21. Сепаратор по п.20, в котором зажимные устройства выполнены из стали, предпочтительно коррозионностойкой стали. 22. Сепаратор по меньшей мере по одному из предшествующих пунктов, который дополнительно включает в себя распорку в качестве монтажного и направляющего вспомогательного элемента, и/или наружный кожух (11) и/или одну или более защитных оболочек (21). 23. Способ отделения частиц песка и горной породы при транспортировании жидкостей или газов из скважин в горных породах или глубоких скважин с помощью трубчатых проточных устройств, при котором используют сепаратор по меньшей мере по одному из предшествующих пунктов.

МПК / Метки

МПК: E21B 43/08, B01D 29/46, B01D 46/40, B01D 39/20

Метки: сепаратор, трубчатых, устройств, проточных

Код ссылки

<a href="https://eas.patents.su/17-23560-separator-dlya-trubchatyh-protochnyh-ustrojjstv.html" rel="bookmark" title="База патентов Евразийского Союза">Сепаратор для трубчатых проточных устройств</a>

Предыдущий патент: Аналоги инсулина человека с пролонгированной терапевтической активностью, стабильные в кислой среде

Следующий патент: Производные пиридина и пиразина в качестве модуляторов протеинкиназы, лекарственное средство и композиция, содержащая их

Случайный патент: Замещённые хинолины и их применение в качестве микобактериальных ингибиторов