Способ и система для непрерывной упаковки в мешки

Номер патента: 22568

Опубликовано: 29.01.2016

Авторы: Кей Мелинда, Роуз Джефф, Фри Дуэйн, Бут Дуэйн, Бекнер Эд

Формула / Реферат

1. Система для непрерывной упаковки в мешки липкого и/или полимерсодержащего состава, содержащая

секцию подачи, выполненную с возможностью принимать липкий и/или полимерсодержащий состав;

секцию смешивания, выполненную с возможностью принимать липкий и/или полимерсодержащий состав от секции подачи и смешивать, плавить и/или перемешивать липкий и/или полимерсодержащий состав;

секцию пеллетирования, выполненную с возможностью принимать липкий и/или полимерсодержащий состав от секции смешивания и пеллетировать липкий и/или полимерсодержащий состав;

секцию сушки, выполненную с возможностью принимать липкий и/или полимерсодержащий состав от секции пеллетирования и сушить пеллетированный липкий и/или полимерсодержащий состав;

клапан отвода пеллет, содержащий

вход, выполненный с возможностью принимать входящий поток пеллет от секции сушки,

по меньшей мере, первый и второй выходы для непрерывной выдачи выходящего потока пеллет,

причем клапан отвода пеллет имеет положения для непрерывного направления входящего потока пеллет к соответствующим выходам клапана;

контроллер для управления перемещениями клапана отвода пеллет так, чтобы клапан направлял пеллеты к соответствующему выходу в течение заданного периода времени перед перемещением к другому выходу, и

по меньшей мере, первый и второй узлы для упаковки пеллет в мешки, присоединяемые к указанным, по меньшей мере, первому и второму выходам, соответственно, клапана отвода пеллет, причем указанные, по меньшей мере, первый и второй узлы упаковки в мешки выполнены с возможностью поочередно принимать заданное количество пеллет от клапана отвода пеллет для непрерывной упаковки пеллет в мешки.

2. Система по п.1, в которой каждый, по меньшей мере, из первого и второго узлов упаковки в мешки содержит

вертикальную формующую трубу, имеющую входное отверстие, выполненное с возможностью принимать входящий поток пеллет, и выходное отверстие, выполненное с возможностью выдавать выходящий поток пеллет;

упаковочный материал, помещенный вокруг формующей трубы и под ней, причем упаковочный материал выполнен с возможностью собирать заданное количество пеллет, и

горизонтальный запечатывающий механизм, выполненный с возможностью запечатывать упаковочный материал в отдельные мешки для содержания заданного количества пеллет.

3. Система по п.1, в которой липкий и/или полимерсодержащий состав является липким полимерным составом.

4. Система по п.3, в которой липкий полимерный состав является адгезивом горячего расплава, адгезивом, чувствительным к давлению, адгезивом горячего расплава, чувствительным к давлению, или асфальтом.

5. Система по п.3, дополнительно содержащая внутреннее поверхностное покрытие, нанесенное на одну или более поверхностей секции подачи, секции смешивания, секции пеллетирования, секции сушки, клапана отвода пеллет или первого и второго узлов упаковки в мешки, которые вступают в контакт с липким полимерным составом, причем указанное покрытие уменьшает коррозию, эрозию и/или прилипание липкого полимерного состава к одной или более указанных поверхностей.

6. Способ непрерывной упаковки в мешки липкого и/или полимерсодержащего состава с использованием системы по любому из пп.1-5, включающий

подачу липкого и/или полимерсодержащего состава в секцию подачи;

смешивание, расплавление и/или перемешивание липкого и/или полимерсодержащего состава в секции смешивания;

пеллетирование смешанного, расплавленного и/или перемешанного липкого и/или полимерсодержащего состава в секции пеллетирования;

сушку пеллет липкого и/или полимерсодержащего состава в секции сушки;

непрерывное отведение заданного количества пеллет через клапан отвода пеллет к одному из его выходов в количестве, основанном на заданном периоде времени, для отвода заданного количества пеллет через указанный выход и

непрерывный сбор указанного количества пеллет в мешок, используя узел упаковки в мешки, причем узел упаковки в мешки расположен у соответствующего выхода клапана отвода пеллет.

7. Способ по п.6, в котором узел упаковки в мешки содержит

вертикальную формующую трубу, имеющую входное отверстие, выполненное с возможностью принимать заданное количество пеллет, и выходное отверстие, выполненное с возможностью выдавать заданное количество пеллет;

упаковочный материал, помещенный вокруг формующей трубы и под ней, причем упаковочный материал выполнен с возможностью собирать заданное количество пеллет, и

горизонтальный запечатывающий механизм, выполненный с возможностью запечатывать упаковочный материал в отдельные мешки для содержания заданного количества пеллет.

8. Способ по п.6, дополнительно включающий управление заданным количеством пеллет с использованием программируемого логического контроллера, электрически связанного с клапаном отвода пеллет или узлом упаковки в мешки.

9. Способ по п.6, в котором липкий и/или полимерсодержащий состав является липким полимерным составом.

10. Способ по п.9, в котором липкий полимерный состав является адгезивом горячего расплава, адгезивом, чувствительным к давлению, адгезивом горячего расплава, чувствительным к давлению, или асфальтом.

11. Способ по п.9, дополнительно включающий нанесение порошкообразного покрытия на пеллеты липкого и/или полимерсодержащего состава после сушки.

12. Способ по п.6, дополнительно включающий приложение к мешку пониженного давления для удаления из мешка воздуха или нежелательного материала.

13. Способ по п.6, дополнительно включающий перфорирование мешка.

14. Система по п.1, дополнительно содержащая средство нагнетания воздуха в указанные первый и/или второй узлы упаковки в мешки.

15. Способ по п.6, дополнительно включающий нагнетание воздуха в узел упаковки в мешки.

16. Способ по п.7, в котором температура плавления упаковочного материала ниже или приблизительно равна температуре плавления пеллет.

17. Способ по п.7, дополнительно включающий удаление отдельных мешков из узла упаковки в мешки с использованием режущего элемента.

18. Система по п.2, в которой указанный горизонтальный запечатывающий механизм выполнен для запечатывания упаковочного материала постоянным нагреванием.

19. Система по п.2, в которой указанный горизонтальный запечатывающий механизм выполнен для запечатывания упаковочного материала импульсным нагреванием.

20. Система по п.2, в которой указанный горизонтальный запечатывающий механизм выполнен для запечатывания упаковочного материала постоянным и импульсным нагреванием.

21. Способ по п.7, в котором указанный горизонтальный запечатывающий механизм запечатывает упаковочный материал постоянным нагреванием.

22. Способ по п.7, в котором указанный горизонтальный запечатывающий механизм запечатывает упаковочный материал импульсным нагреванием.

23. Способ по п.7, в котором указанный горизонтальный запечатывающий механизм запечатывает упаковочный материал постоянным и импульсным нагреванием.

24. Способ по п.1, в котором контроллер рассчитывает или получает второй заданный период времени и подает сигнал клапану отвода пеллет вернуться из второго положения в первое положение на основе второго заданного периода времени.

25. Способ по п.1, в котором контроллер рассчитывает первый заданный период времени по скорости производства пеллет.

26. Способ по п.1, в котором контроллер рассчитывает первый заданный период времени по размеру первого и второго мешков в первом и втором узлах упаковки в мешки.

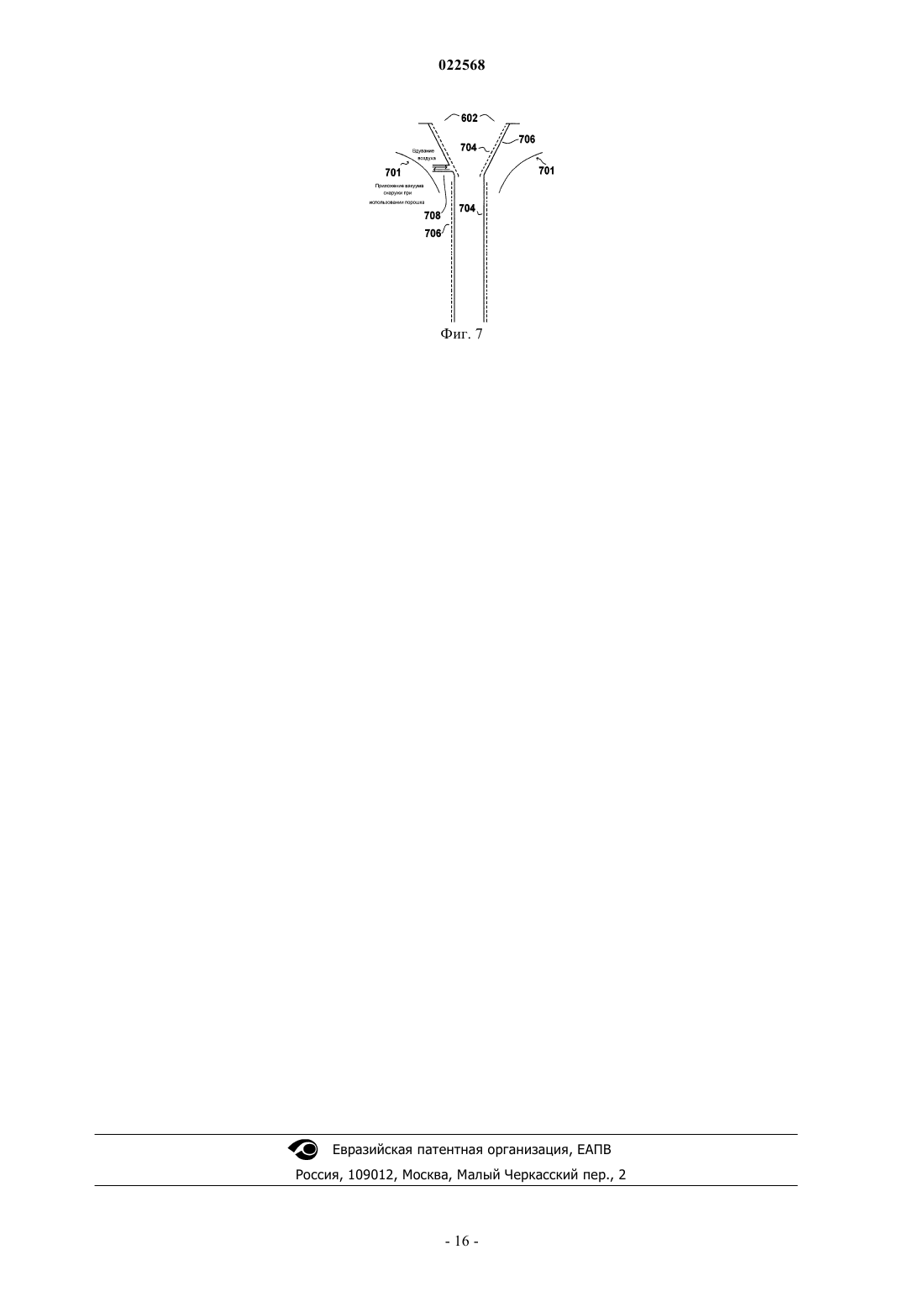

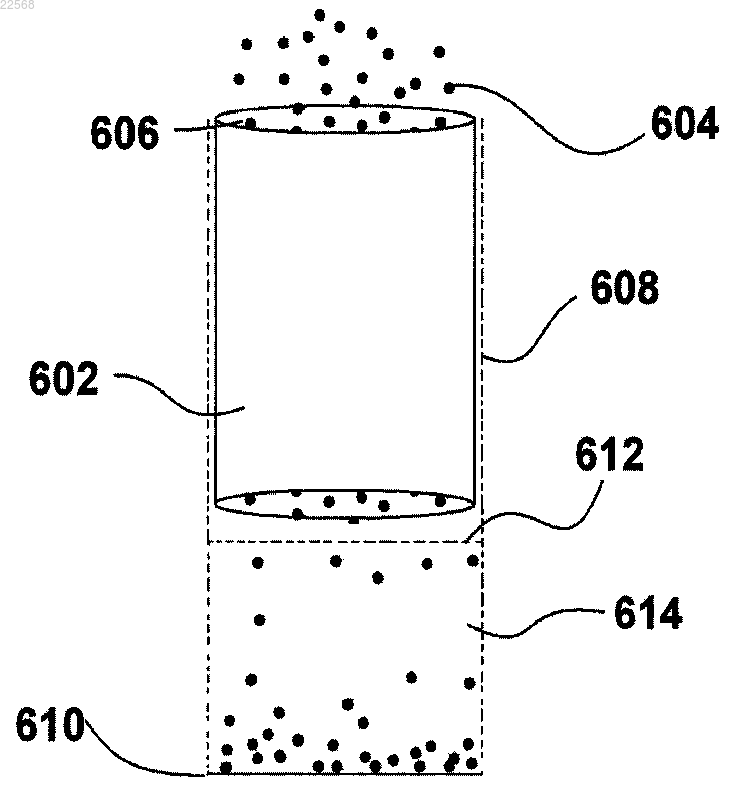

Текст

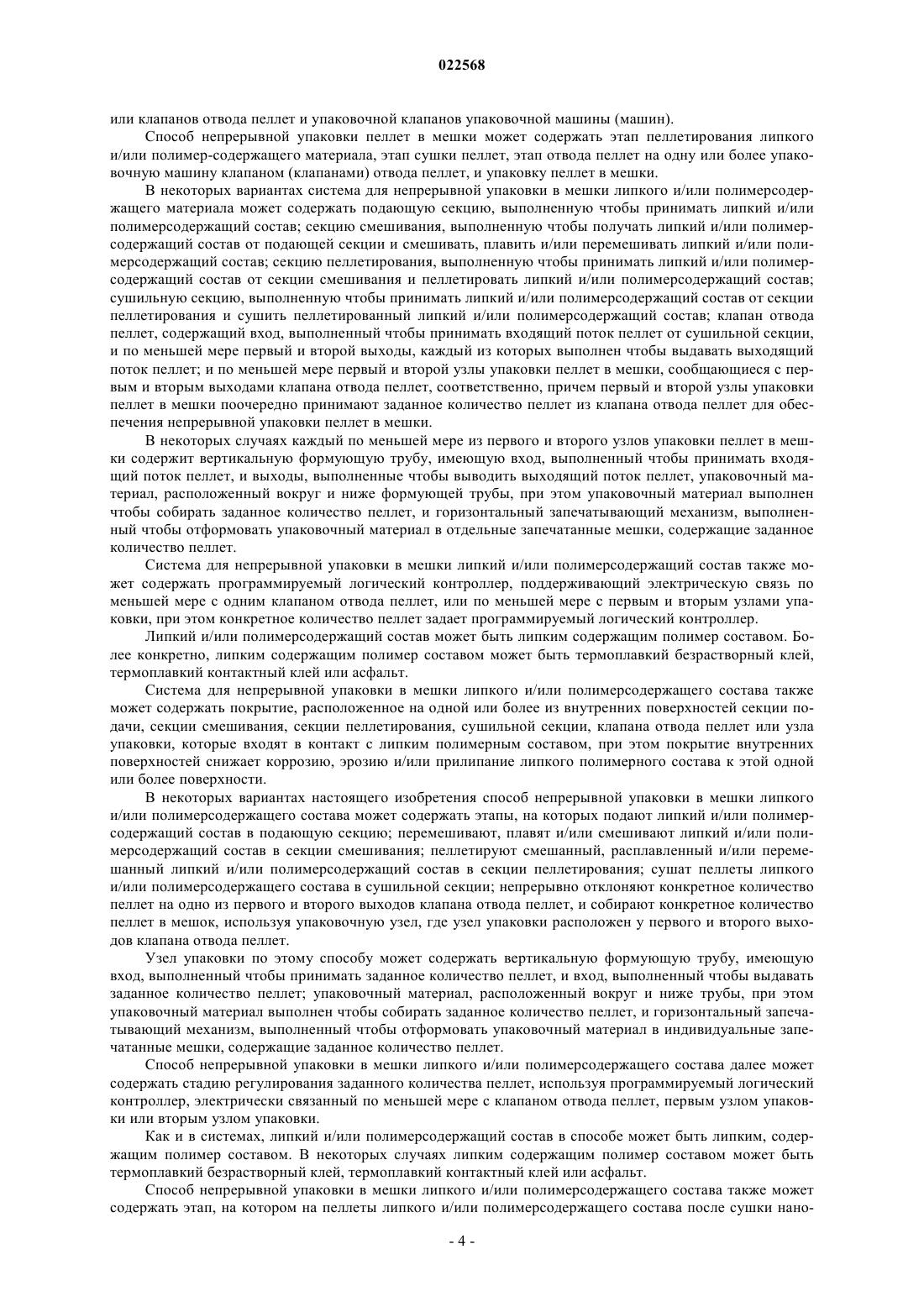

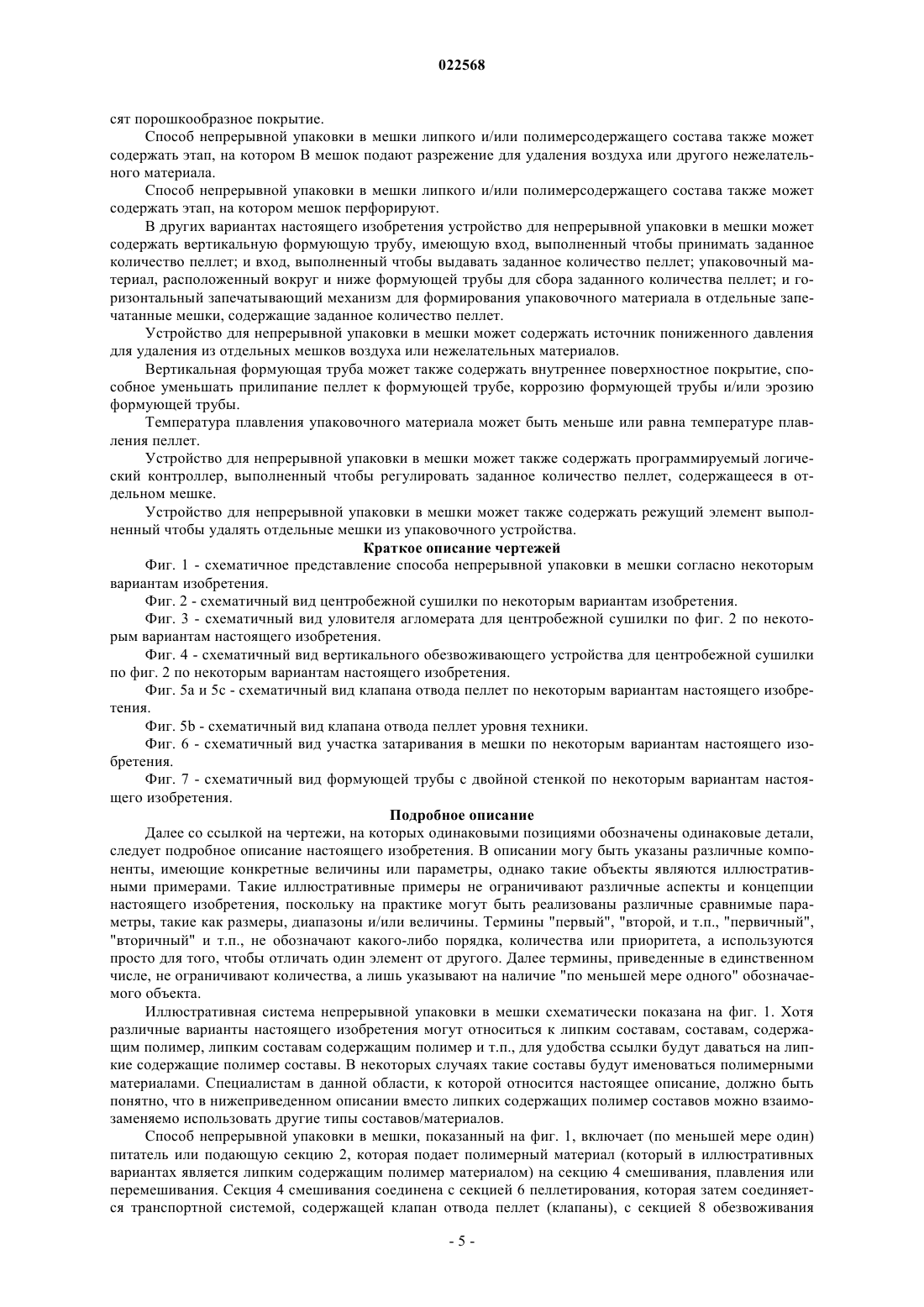

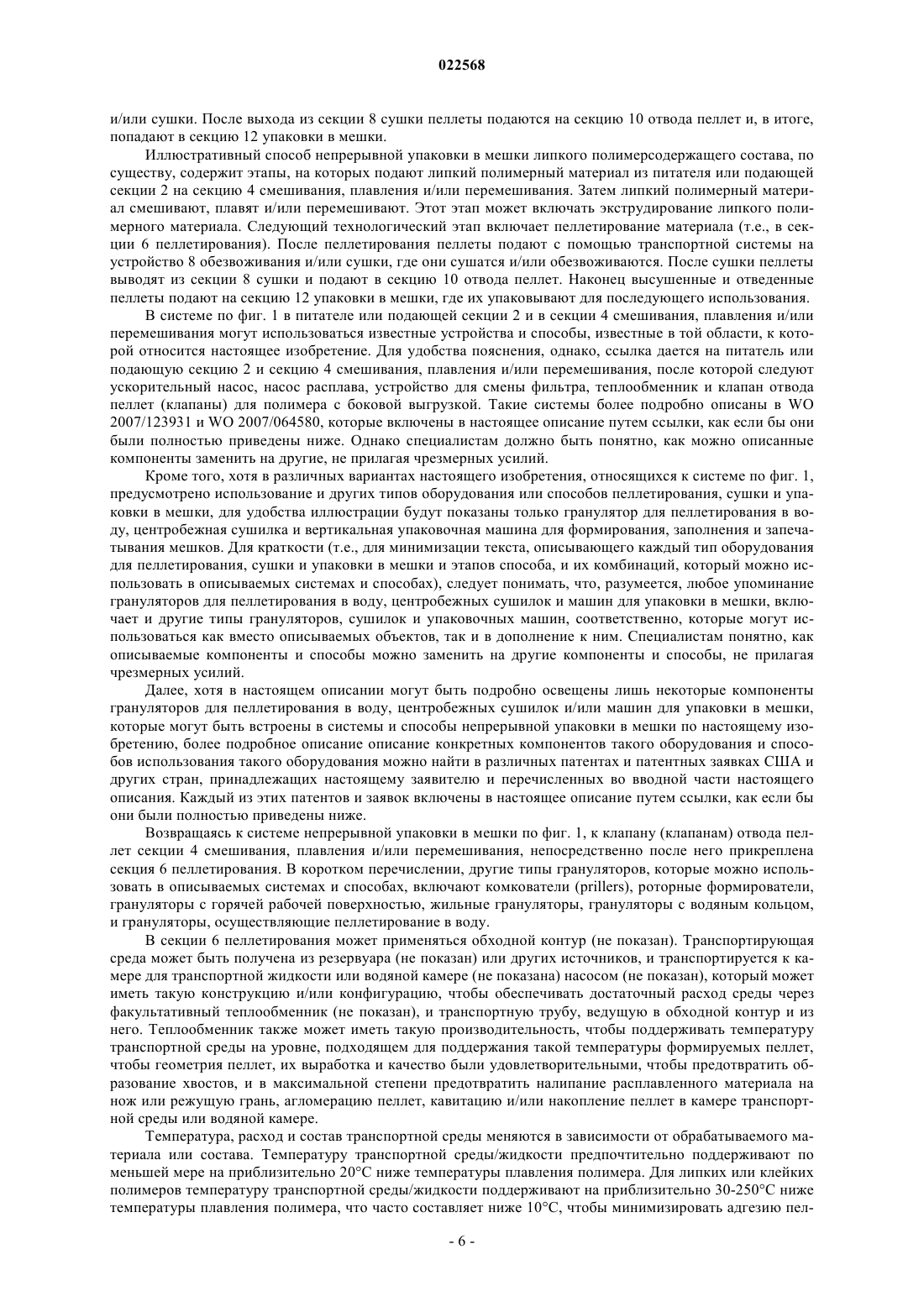

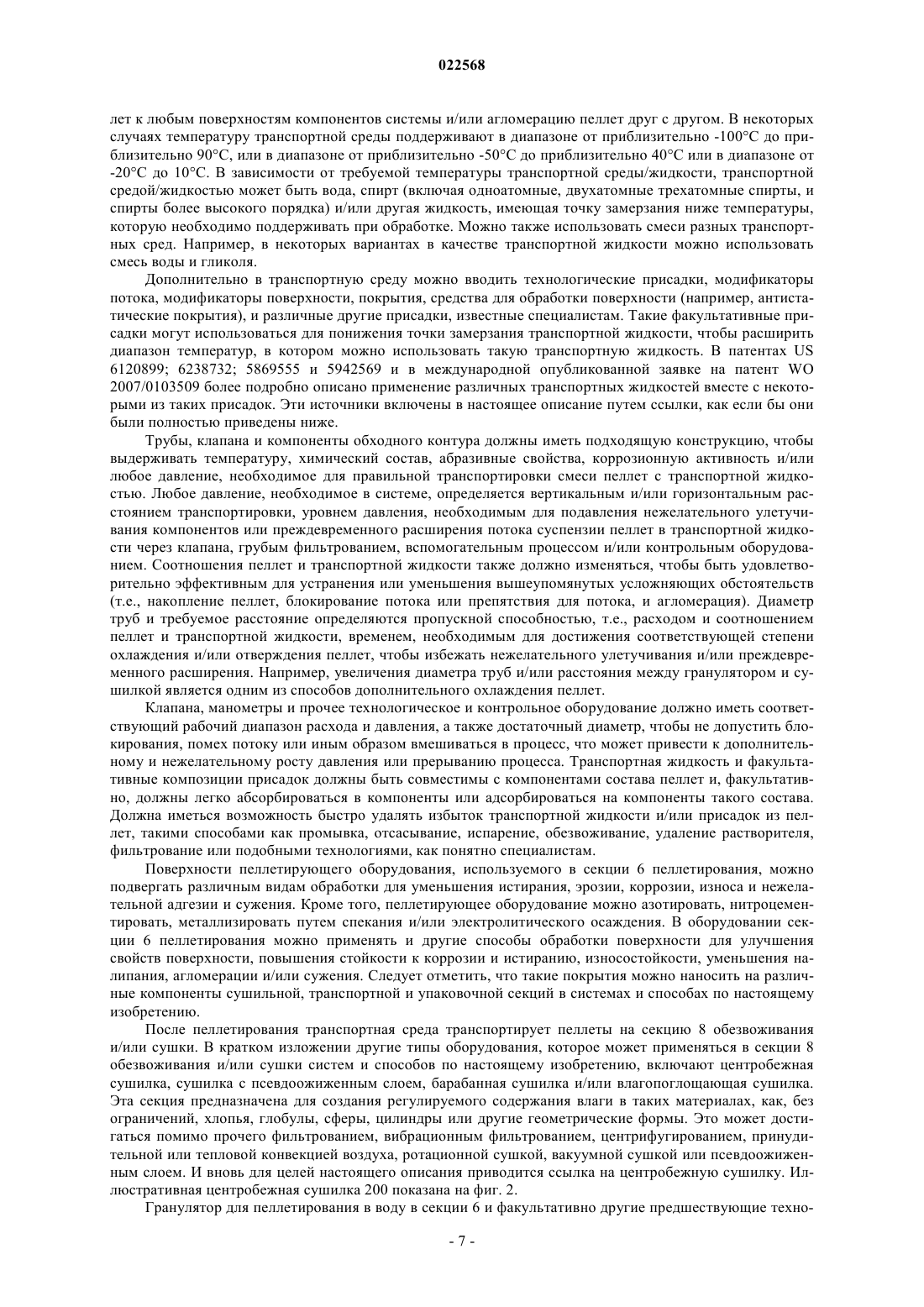

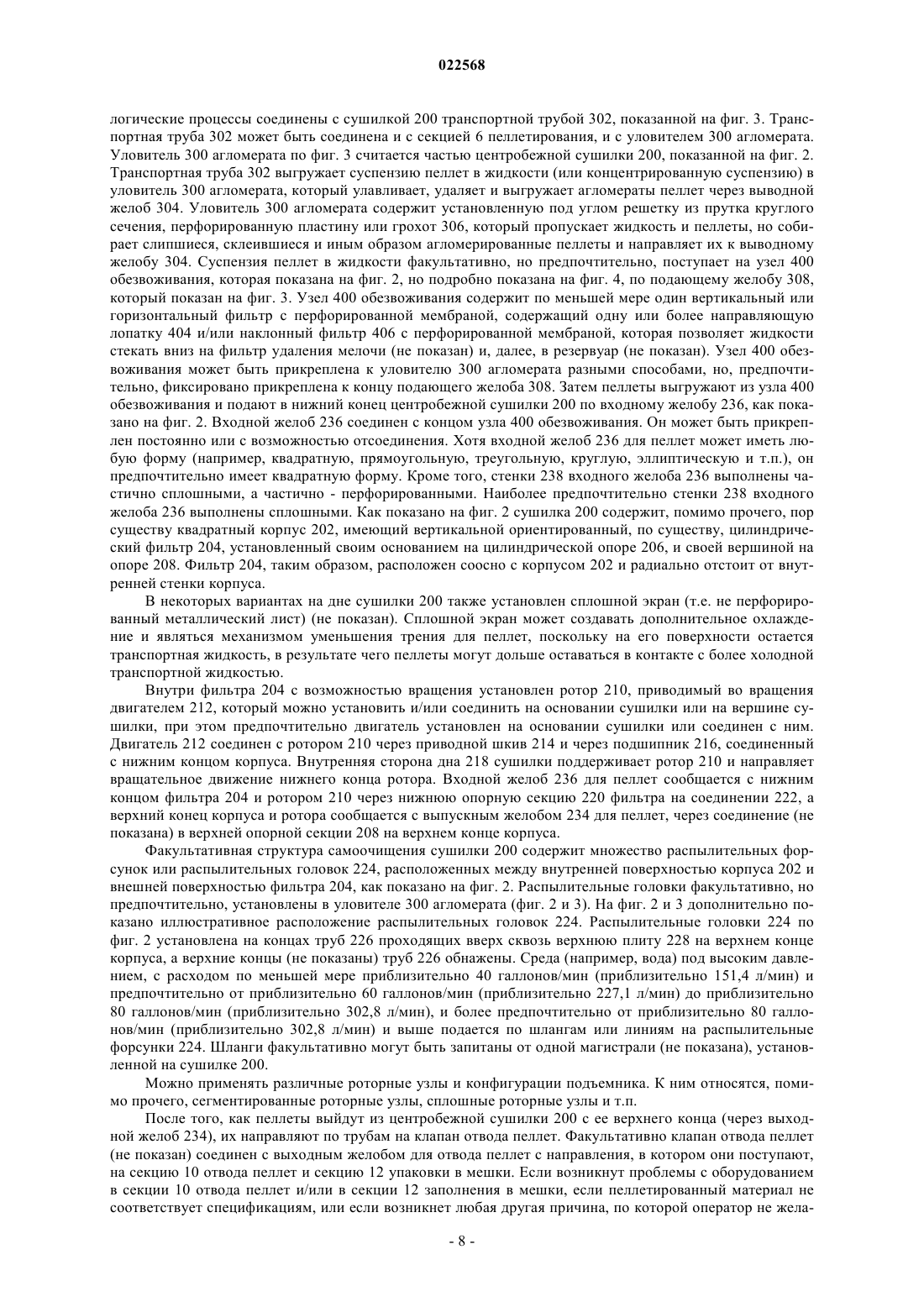

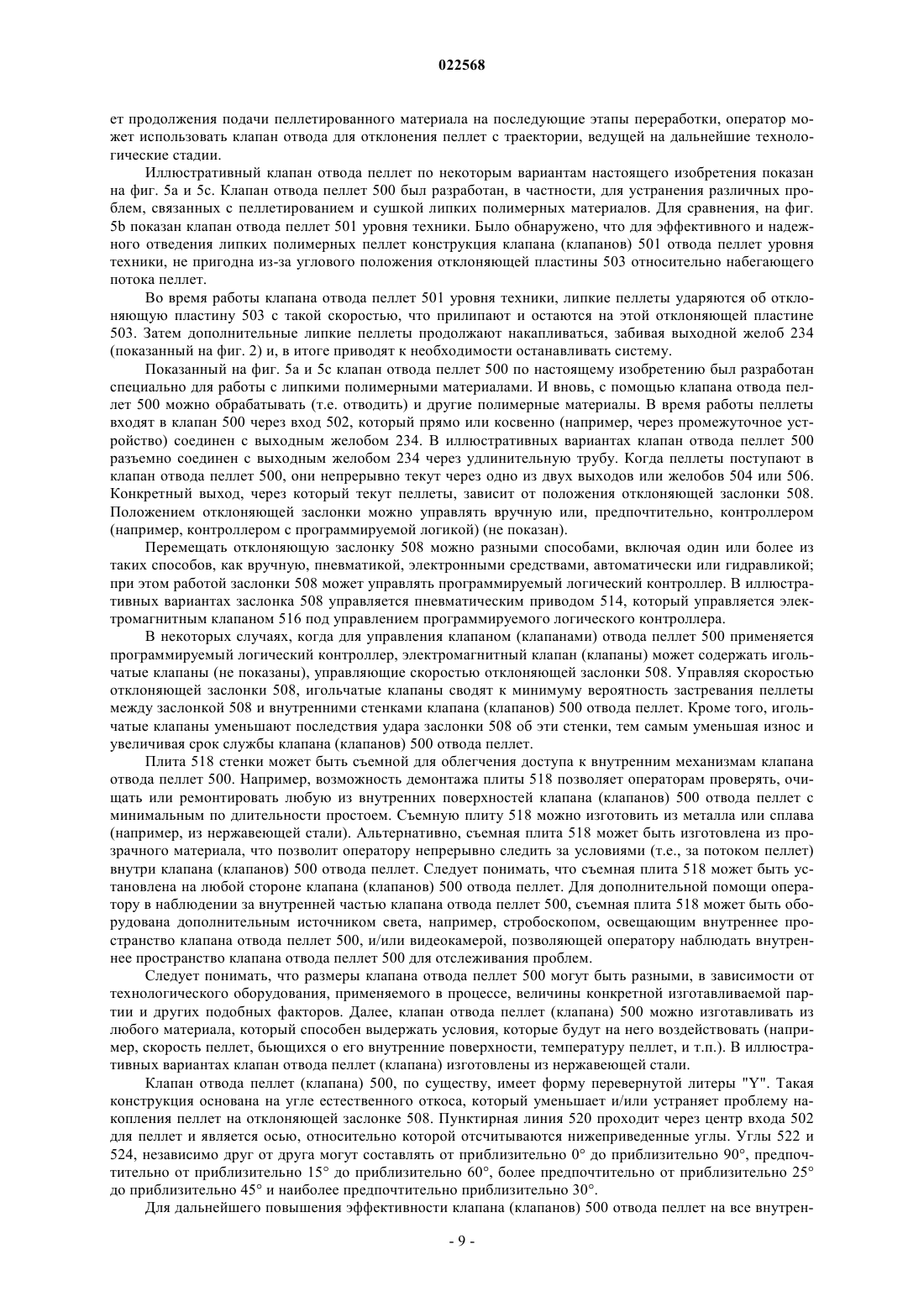

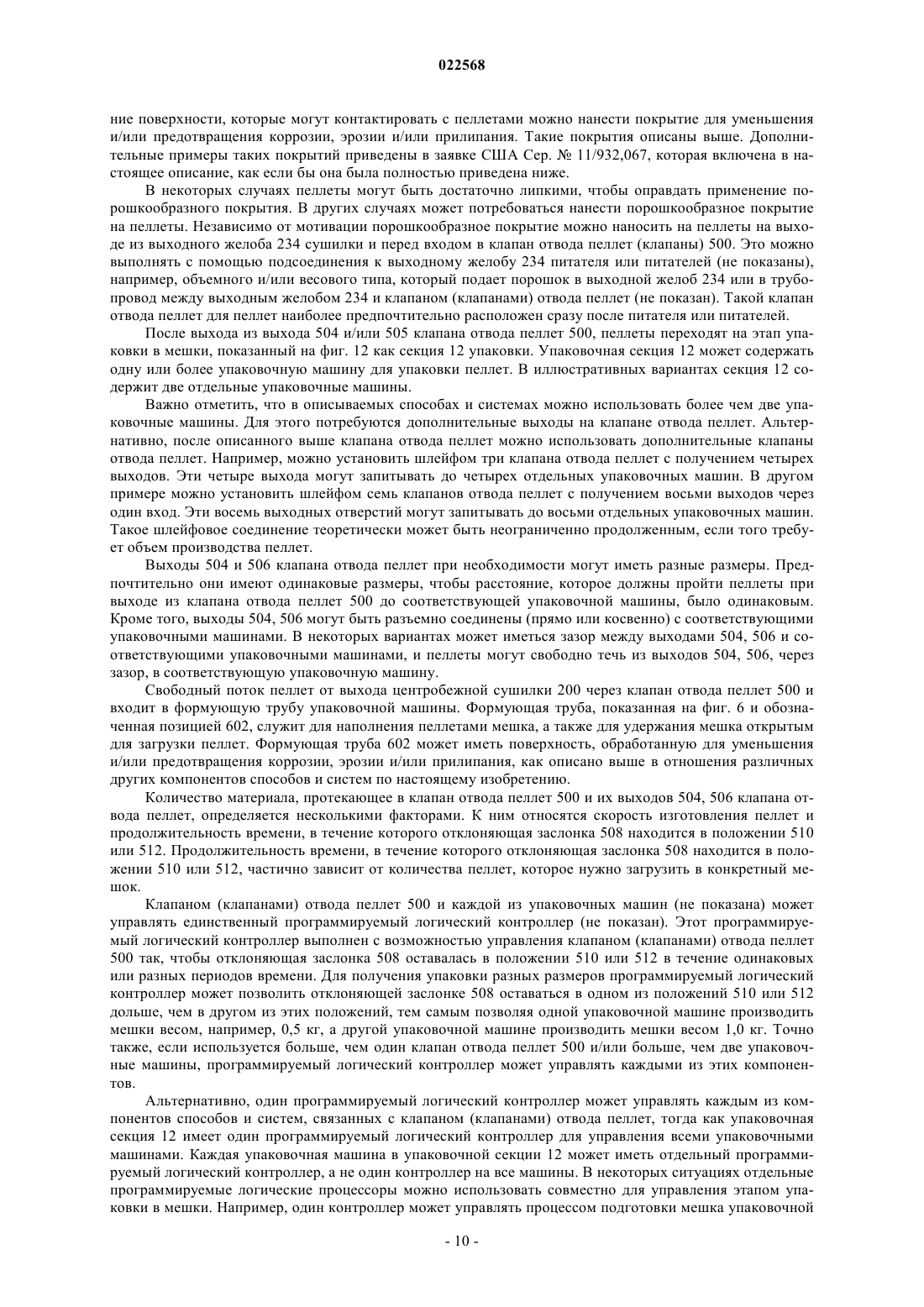

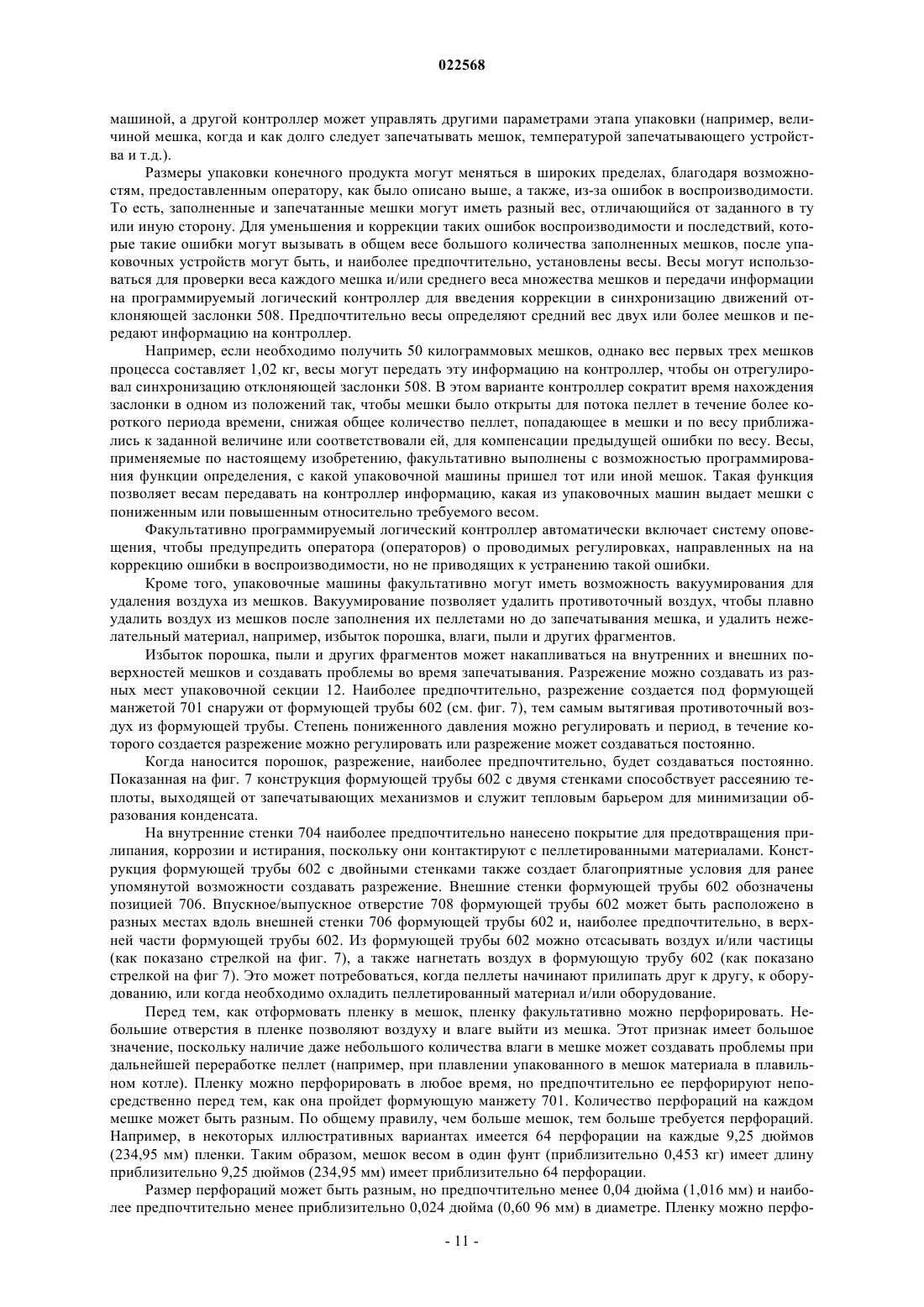

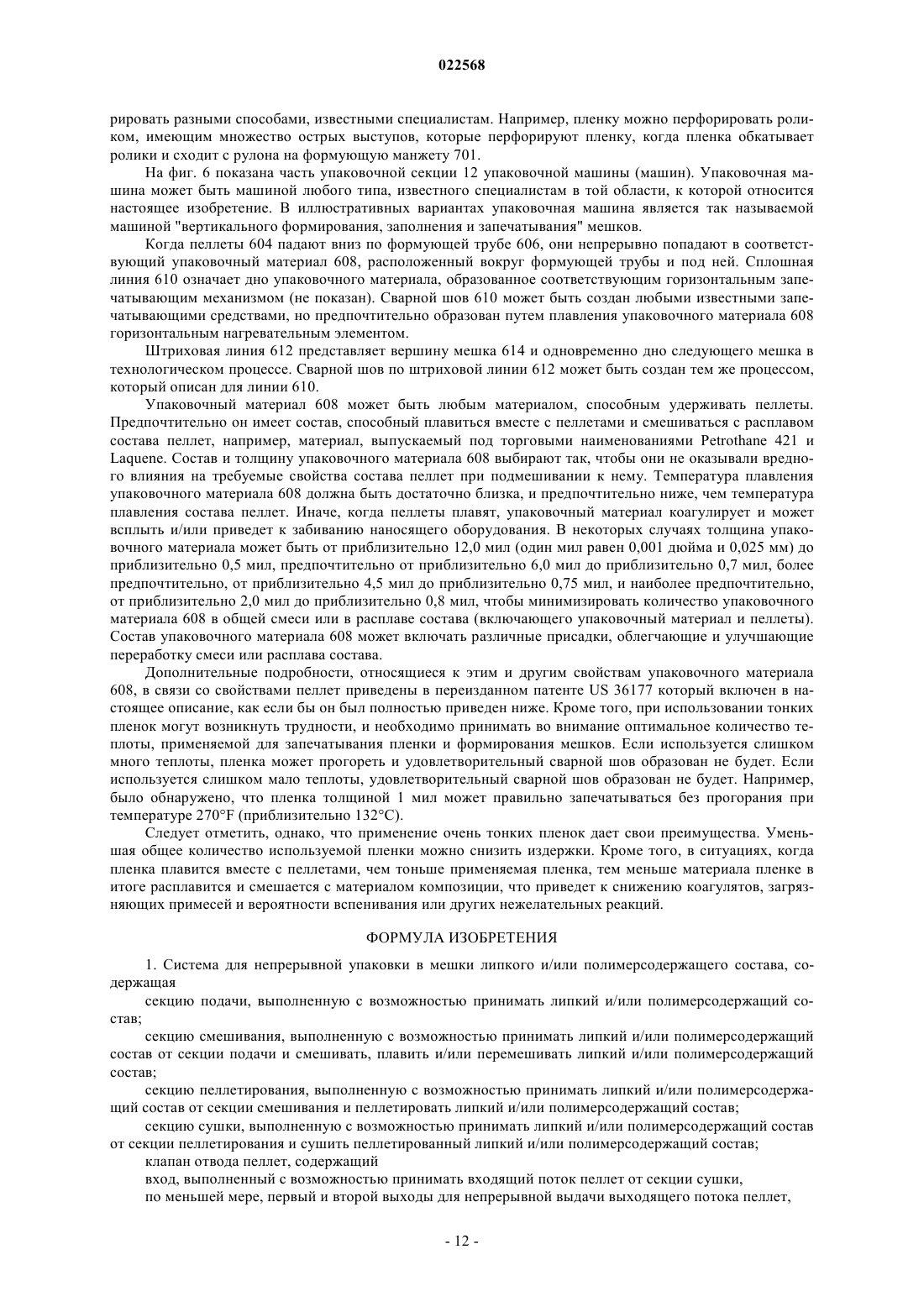

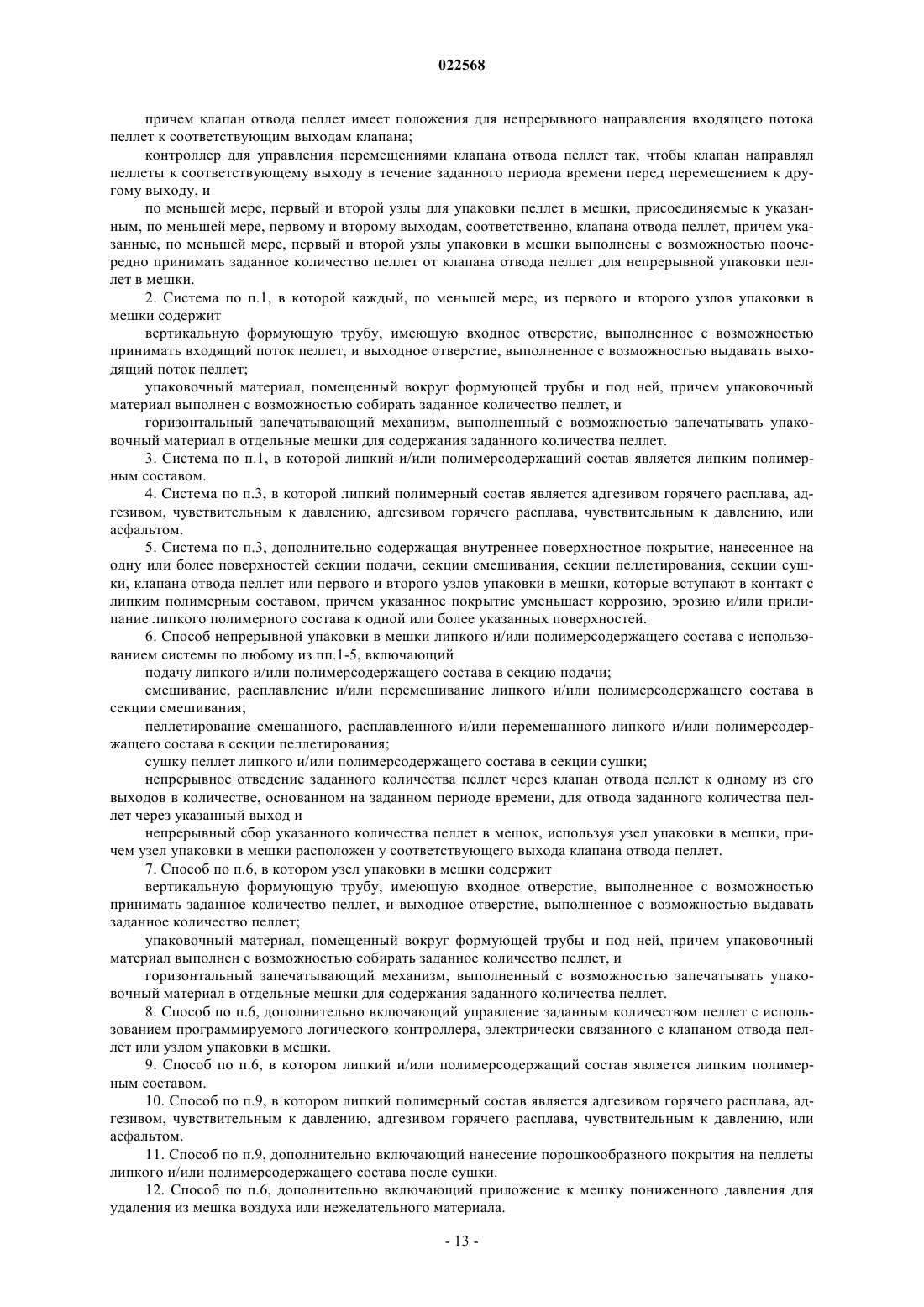

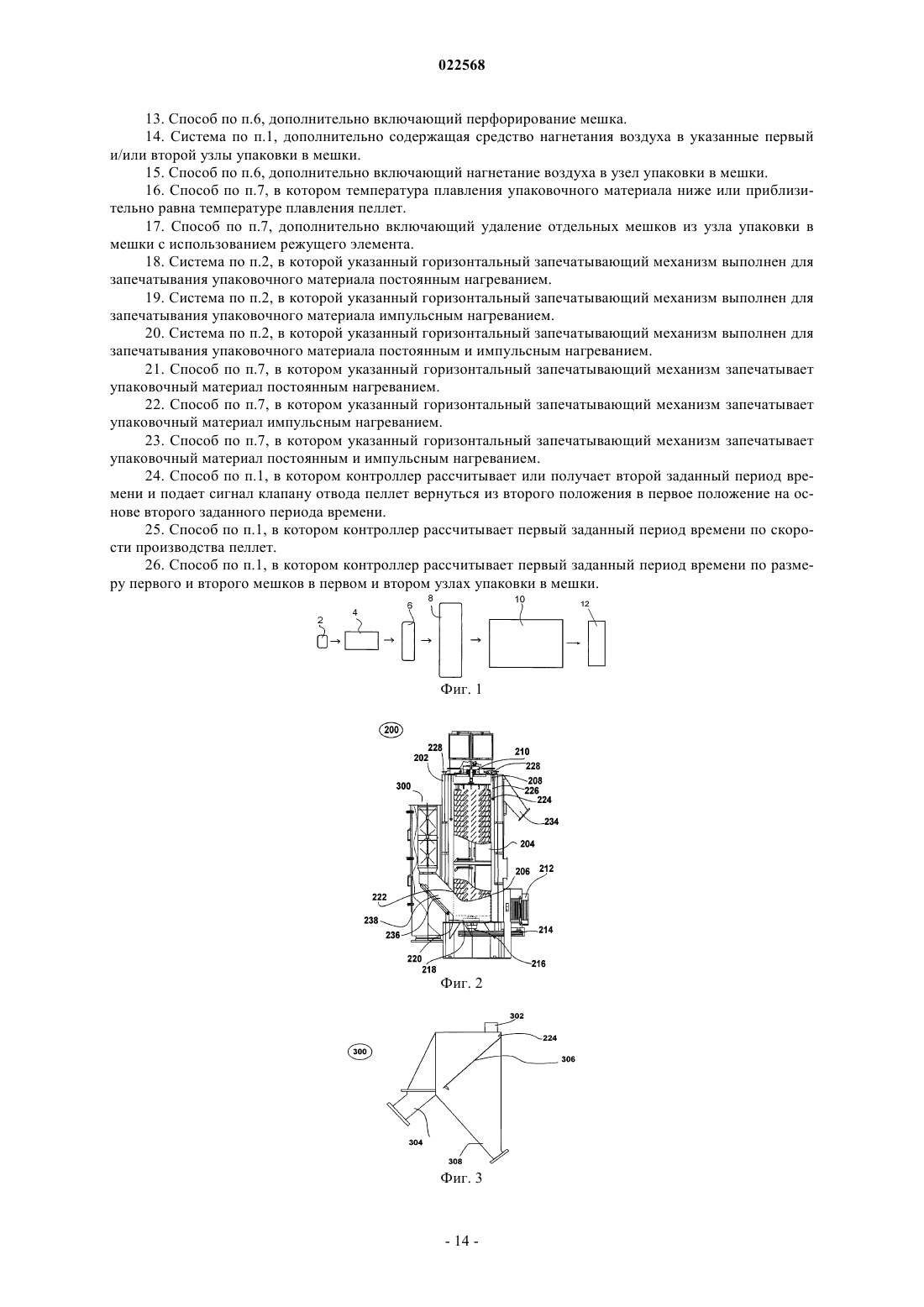

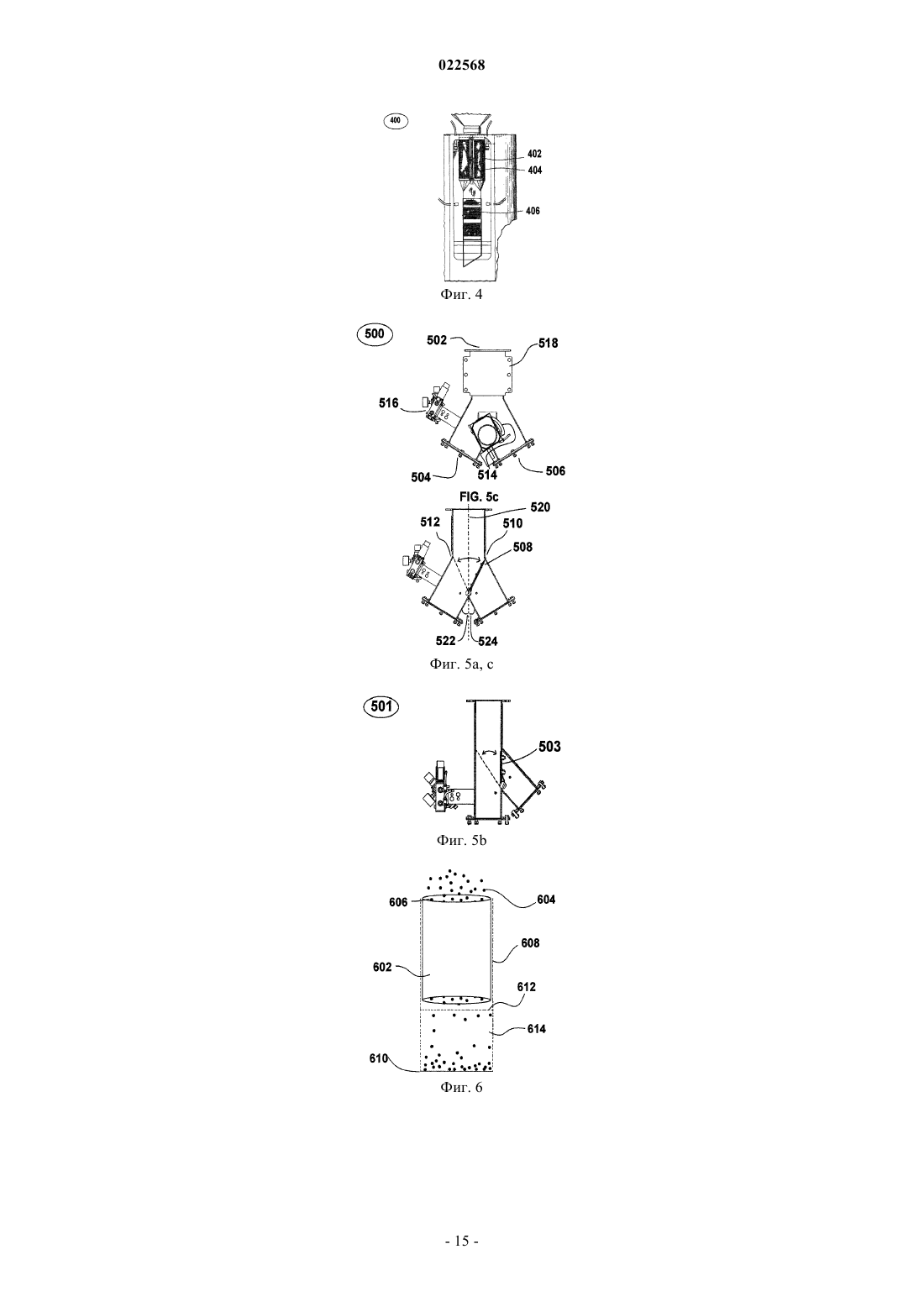

СПОСОБ И СИСТЕМА ДЛЯ НЕПРЕРЫВНОЙ УПАКОВКИ В МЕШКИ Способы непрерывной упаковки пеллет в мешки. Пеллеты могут быть образованы из липкого и/или полимерсодержащего состава. Другие варианты относятся к системам для непрерывной упаковки пеллет в мешки. Другие варианты относятся к отдельным компонентам способов и систем для непрерывной упаковки пеллет в мешки. Область изобретения Различные варианты изобретения в целом относятся к способу и системам для непрерывной упаковки пеллет в мешки. Более конкретно, различные варианты изобретения относятся к усовершенствованиям в способе экструзии, пеллетирования, сушки и упаковки в мешки плавких и/или перерабатываемых полимеров, более конкретно липких полимеров, для создания способа непрерывной экструзии, пеллетирования, сушки и упаковки в мешки плавких и/или перерабатываемых полимеров. Описание прототипа По существу, независимые способы и оборудование для экструзии, пеллетирования, сушки и упаковки в мешки полимерных материалов известны и широко используются. Со временем растет спрос на способы и оборудование, способное эффективно экструдировать, пеллетировать, сушить и упаковывать в мешки липкие полимеры (например, термоплавкие безрастворные клеи и термоплавкие контактные клеи). В то же время уровень техники не предлагает способа, при котором такие материалы экструдируют, пеллетируют, сушат и упаковывают в мешки непрерывно (т.е., при котором такие материалы пеллетируют и они непрерывно текут по процессу до затаривания в мешки). В DE 2248046 раскрывается процесс изготовления и упаковки термопластичных клеев. Как указано в этом патенте, который широко используется, термоплавкий безрастворный клей выжимают и режут на куски, имеющие форму подушки, эти куски затем охлаждают (и, следовательно, отверждают), а затем помещают в мешки, картонные коробки и подобные контейнеры для упаковки. Для уменьшения склонности отдельных подушечек прилипать или склеиваться друг с другом, для их покрытия можно использовать вещества, препятствующие склеиванию (например, воск или полимер), как указано в DE 3327289. Другой способ упаковки клеевых композиций предусматривает оборачивание или помещение больших порций клея в пластиковый пленочный материал, например толстый полиэтилен. Эти существующие технологии упаковки имеют недостатки. Более конкретно, клеевую композицию перед использованием нужно извлечь из упаковки, что требует дополнительных манипуляций с материалом. Кроме того, упаковочный материал после опорожнения нужно выбросить, что приводит к потерям материала и расходам на удаление материала использованной упаковки. В DE 312822 и DE 3234065 раскрывается нанесение на периферическую поверхность удлиненных порция термоплавкого материала тонкой полиолефиновой пленки для предотвращения возникновения проблем прилипания при намотке таких намотке таких нитевидных порций друг на друга. Затем порции разрезают для заполнения картриджа или картонной трубки, при этом пленка остается на периферии,плавится и наносится вместе с клеем. Вышеприведенные источники относятся к концепции предотвращения слипания отдельных порций или кусков термоклея путем нанесения на них полимерной пленки. Такие процессы не практичны при массовом производстве термопластичных клеевых композиций в форме подушек поскольку их реализация в промышленном масштабе будет очень дорогой, требуемая клеевая композиция будет в значительной степени разбавлена материалом пленки покрытия, а этап разрезания со сжатием не позволит полностью покрывать отдельные порции, имеющие форму подушки, пленкой. Поэтому возникла потребность в способе упаковки одной или более порции клеевых композиций,который сократил бы количество манипуляций с клеем. Такой способ раскрыт в переизданном патентеUS Re 36,177. В этом источнике раскрывается упаковочный материал, способный плавиться вместе с клеевой композицией, не оказывая негативного влияния на свойства клеевой композиции. То есть, упаковочная композиция может смешиваться с расплавленным клеем и не приводит к ухудшению клея после смешивания с ним. Однако в переизданном патенте US Re 36,177 ничего не говорится об условиях обработки, необходимых для непрерывной упаковки такой пеллетированной композиции. Были разработаны и другие способы упаковки липких полимеров, которые хорошо известны специалистам. Один такой способ требует, чтобы материал наливали в контейнер (например, пластиковый пакет или специально разработанную картонную коробку) в расплавленном состоянии. Независимо от того, налит ли расплав в пакет или коробку, его нужно охладить. Для охлаждения расплавленного полимера, налитого в совместимый пакет, полимер помещают в проточную "ванну" охлаждающей жидкости. Такие ванным могут занимать достаточно большую площадь и для работы требуют существенного количества энергии. Для упаковки расплавленного полимера в коробки в способах уровня техники используется разлив расплавленного материала в специально спроектированную коробку, например, картонную коробку с покрытием, нанесенным на внутренние стенки. Такие коробки могут быть дорогими и могут использоваться только один раз. Такой способ упаковки расправленного материала в коробки непрактичен по множеству причин, включая то, что полимерный материал открыт для попадания примесей, весь способ неблагоприятен для окружающей среды, полимерный материал трудно извлекать из коробки и существует вероятность разрыва и/или утечек из коробок при манипулировании. Устанавливая заполненные коробки на роликовые конвейеры и охлаждая их в больших холодильниках, производители могут охладить расплав, но за счет большого расхода электроэнергии. Для упаковки такого материала также можно использовать специальную прокладочную бумагу и пластиковые формы, но бумага может быть дорогой, и в некоторых случаях может использоваться лишь однократно, поскольку ее необходимо разрывать, что-1 022568 бы освободить материал, который в нее обернут. Упаковывая материал в специальную прокладочную бумагу, его нужно сначала охладить неэффективным способом с помощью холодильника, как описано выше. Кроме того, полимерные материалы, упакованные в пластиковые формы, также охлаждают похожим способом. В дополнение к процессам затаривания в мешки и упаковки, процессы экструзии пеллетирования и сушки полимерных материалов известны. Например, сушильное оборудование использовалось настоящим заявителем в течение многих лет, и известно, например, из патентов US 3458045; US 4218323; US 4447325; US 4565015; US 4896435; US 5265347; US 5638606; US 6138375; US 6237244; US 6739457; US 6807748; US 7024794 и US 7171762; опубликованной заявки US 2006/0130353, патентов из заявок DE 1953741; DE 28 19 443; DE 4330078; DE 9320744 и DE 19708989, а также из EP 1033545; EP 1123480; EP 1602888; ЕР 1647788; ЕР 1650516 и ЕР 1830963. Аналогично, настоящий заявитель много лет использовал оборудование для пеллетирования, что демонстрируется публикациями, включая, например, патенты US 4123207; US 4325198; US 4500271; US 4728276; US 4888990; US 5050103; US5624688; US 6332765; US 6551087; US 6793473; US 6925741; US 7033152; US 7172397; US 7267540 и US 7318719. Заявитель также много лет использовал штамповочное оборудование, что демонстрируется патентными публикациями, например, патентами US 4621996; US 5403176; 6824371 и 7402034. Настоящий заявитель много лет разрабатывал и использовал различные другие способы и устройства, что демонстрируется соответствующими публикациями, например опубликованными заявками US 2007/132134, 2009/0110833, US 2007/0284881, заявкой на патент US 12/029963, опубликованными международными заявками WO 2007/064580 и WO 2007/103509 и заявкой ЕР 012352.6. Все перечисленные заявки и патенты принадлежат настоящему заявителю и полностью включены в настоящее описание путем ссылки. Существо изобретения Различные варианты изобретения включают несколько усовершенствований существующих отдельных способов и устройств, позволяющих получить эффективные способы и системы непрерывной упаковки в мешки. Такие способы и системы непрерывной упаковки в мешки можно использовать для любых составов, содержащих полимеры. Эти способы и системы также можно использовать для любых липких и клейких составов. В частности, такие способы и системы полезны при использовании с липкими или клейкими составами, содержащими полимеры. В настоящем описании термины "липкий" и "клейкий",относящиеся к составам, охватывают такие составы, которые в твердой форме (например, в форме пеллет, частиц, порошка и прочее) являются мягкими при комнатной температуре и могут по меньшей мере частично прилипать к другим предметам, с которыми эти твердые формы входят в контакт. Некоторыми иллюстративными примерами липких или клейких составов, как полимерных, так и не полимерных, являются клеи, такие как термоплавкие безрастворные клеи, клеи, склеивающиеся при надавливании, термоплавкие клеи, склеивающиеся при надавливании, и т.п.; герметики; составы содержащие битум или деготь, включая, помимо прочего, асфальт и т.п., природные и синтетические каучуки; и предшественники любых вышеперечисленных композиций, такие как полиэфиры, полиамиды и т.п. Из-за липкости или клейкости таких плавких и перерабатываемых липких и/или содержащих полимер составов возникают трудности при экструдировании, пеллетирования, сушке и упаковке в мешки этих составов. Одна из таких трудностей возникает сразу после выхода пеллет из сушилки, например,центробежной сушилки, через выход. Выходящие пеллеты выбрасываются с такой большой скоростью,что в сочетании с их липкой или клейкой природой, они прилипают ко многим предметам, с которыми они вступают в контакт. В существующих системах одной из основных точек забивания пеллетами были клапаны отвода, которые используются для направления потока пеллет между различными областями сбора (например, контейнер для отходов, сбор для упаковки и прочее). При упаковке липких и/или содержащих полимер материалов (и в данном случае при упаковке таких материалов в мешки) всегда было желательно регулировать количество материала, подаваемого в упаковку, чтобы выполнять требования спецификаций и минимизировать потери материала. Существующие способы упаковки в мешки не являются "непрерывными", поскольку поток липкого/клейкого материала на выходе с этапа обезвоживания или сушки, перед упаковкой в мешки либо прерывается,либо останавливается для накопления, например, в бункере, пока не будет набран требуемый вес. После набора требуемого веса материал выгружают и затаривают в мешки. Такие способы, являясь эффективными для некоторых материалов, неэффективны для составов с повышенной липкостью или клейкостью. Если вышеописанные способы применять для очень липких или клейких составов, такие составы невозможно будет затарить в мешки, поскольку пеллеты в бункере слипнутся и образуют агломерат, что воспрепятствует дальнейшему выполнению процесса. Соответственно, один аспект настоящего изобретения включает создание непрерывного способа,при котором пеллеты свободно текут с момента их формирования и выхода из сушилки до попадания в мешок для упаковки. Другой аспект настоящего изобретения включает создание непрерывного способа, при котором расплавленный материал пеллетируют, охлаждают, по меньшей мере, частично отверждают и сушат перед упаковкой в совместимый мешок. Другой аспект настоящего изобретения включает создание непрерывного способа, при котором расплавленный материал можно пеллетировать, охлаждать, по меньшей мере, частично отверждать, сушить и упаковывать в совместимый мешок без применения покрытия или с применением покрытия. Другой аспект настоящего изобретения включает создание (по меньшей мере одного) клапана отвода пеллет, который минимизирует и/или устраняет накопление в нем пеллет за счет создания нужного угла естественного откоса. В настоящем описании термин "угол естественного откоса" относится к углу,являющемуся дополнительным (т.е. сумма двух дополнительных углов составляет 180) к углу, под которым центральная ось выхода клапана отвода пеллет проходит относительно центральной оси входа клапана отвода пеллет. Другой аспект настоящего изобретения включает создание клапана отвода пеллет со съемной плитой боковой стенки, которая обеспечивает легкий доступ к внутренней полости клапана отвода пеллет для очистки или ремонта клапана. Дополнительно можно факультативно установить датчики уровня,чтобы выдавать предупреждения, если будет обнаружено накопление пеллет в клапане (клапанах) отвода пеллет. Эти датчики могут предупреждать оператора о неисправности, могут активировать функцию отвода и/или инициировать последовательность выключения. Другой аспект настоящего изобретения включает создание более эффективного способа упаковки в мешки, при котором сокращается количество точек застревания пеллет и снижается агломерация пеллет с использованием поверхностных покрытий или обработки поверхности в различном оборудовании для пеллетирования, сушки, отвода, транспортировки по трубам или каналам и упаковки в мешки. Еще один аспект настоящего изобретения включает создание единого электронного управляющего механизма для управления различными узлми упаковки в мешки и клапаном (клапанами для отвода пеллет для улучшения непрерывного затаривания полимерного материала в мешки. Дополнительный аспект настоящего изобретения включает создание вертикальной машины для формирования, заполнения, и запечатывания, которая затаривает в мешки пеллетированные липкие и/или содержащие полимер составы благодаря наличию вертикального запечатывающего элемента и элемента воздушного охлаждения и постоянного подогрева. Завариавающий элемент горизонтального конца встроен в захватывающие клещи и выполнен с возможностью и постоянного, и импульсного нагревания, а также имеет элемент воздушного охлаждения. Упаковочная машина также содержит режущий элемент, который позволяет легко отделять мешки, выполнен двухсторонним и совершает колебательные движения в обе стороны, чтобы продлить срок службы ножа. Упаковочная машина также содержит формовочную труб для формирования мешка из пленки. Формовочная труба имеет двойные стенки для минимизации поступления теплоты от запечатывающих элементов на пленку и содержит факультативный вакуумный порт или порт для охлаждающей среды. Упаковочная машина также содержит устройства для снятия статического электричества для уменьшения или устранения статических зарядов,возникающих при сматывании пленки с рулона и любое другое возможное статическое электричество. Еще один аспект настоящего изобретения включает способ упаковки пеллетированных липких и/или содержащих полимер составов с использованием пленки толщиной менее чем приблизительно 40 мил (1 мил=0,001 дюйма или 0,025 мм), в состав которой входят противопенные присадки и другие компоненты. В некоторых случаях пленка может иметь толщину всего 0,5 мил. Еще один аспект настоящего изобретения позволяет размещать вокруг узлов упаковки и трубопроводов кожух, регулируемый в зависимости от состояния окружающей среды. Такой кожух способствует сохранению и оптимизации атмосферных условий, таких как температура, наличие загрязнений и влажность. В одном варианте клапан отвода пеллет имеет перевернутую Y-образную форму с одним входом и первым и вторым выходами, и отклоняющую заслонку, при этом клапан отвода пеллет имеет угол естественного откоса от приблизительно 15 до приблизительно 60. Клапан отвода пеллет далее может содержать съемную плиту стенки, которая позволяет пользователю очищать и/или ремонтировать клапан отвода пеллет. Съемная плита стенки может быть выполнена из прозрачного материала, позволяя пользователю непрерывно следить за внутренним пространством клапана отвода пеллет. Внутренние поверхности клапана отвода пеллет, включая отклоняющую заслонку, могут быть обработаны для уменьшения истирания, эрозии, коррозии, износа, нежелательной адгезии и/или образования сужений. Клапан отвода пеллет можно использовать для направления потока пеллет в одну или более упаковочную машину для упаковки пеллет. Система для непрерывной упаковки пеллет в мешки может может содержать этапы подготовки материала, такие как смешивание и плавление способами, описанными, помимо прочего, в WO 2007/103509 и WO 2007/064580 или другими, а также гранулятор (грануляторы), сушилку (сушилки), упаковочную машину (машины) и клапан отвода пеллет (клапаны). Система далее может содержать контроллер, например, программируемый логический контроллер для управления одним или более из технологических условий, относящихся к работе подготовительных устройств, экструдера, гранулятора, сушилки, клапана или клапанов отвода пеллет и упаковочной клапанов упаковочной машины (машин). Способ непрерывной упаковки пеллет в мешки может содержать этап пеллетирования липкого и/или полимер-содержащего материала, этап сушки пеллет, этап отвода пеллет на одну или более упаковочную машину клапаном (клапанами) отвода пеллет, и упаковку пеллет в мешки. В некоторых вариантах система для непрерывной упаковки в мешки липкого и/или полимерсодержащего материала может содержать подающую секцию, выполненную чтобы принимать липкий и/или полимерсодержащий состав; секцию смешивания, выполненную чтобы получать липкий и/или полимерсодержащий состав от подающей секции и смешивать, плавить и/или перемешивать липкий и/или полимерсодержащий состав; секцию пеллетирования, выполненную чтобы принимать липкий и/или полимерсодержащий состав от секции смешивания и пеллетировать липкий и/или полимерсодержащий состав; сушильную секцию, выполненную чтобы принимать липкий и/или полимерсодержащий состав от секции пеллетирования и сушить пеллетированный липкий и/или полимерсодержащий состав; клапан отвода пеллет, содержащий вход, выполненный чтобы принимать входящий поток пеллет от сушильной секции,и по меньшей мере первый и второй выходы, каждый из которых выполнен чтобы выдавать выходящий поток пеллет; и по меньшей мере первый и второй узлы упаковки пеллет в мешки, сообщающиеся с первым и вторым выходами клапана отвода пеллет, соответственно, причем первый и второй узлы упаковки пеллет в мешки поочередно принимают заданное количество пеллет из клапана отвода пеллет для обеспечения непрерывной упаковки пеллет в мешки. В некоторых случаях каждый по меньшей мере из первого и второго узлов упаковки пеллет в мешки содержит вертикальную формующую трубу, имеющую вход, выполненный чтобы принимать входящий поток пеллет, и выходы, выполненные чтобы выводить выходящий поток пеллет, упаковочный материал, расположенный вокруг и ниже формующей трубы, при этом упаковочный материал выполнен чтобы собирать заданное количество пеллет, и горизонтальный запечатывающий механизм, выполненный чтобы отформовать упаковочный материал в отдельные запечатанные мешки, содержащие заданное количество пеллет. Система для непрерывной упаковки в мешки липкий и/или полимерсодержащий состав также может содержать программируемый логический контроллер, поддерживающий электрическую связь по меньшей мере с одним клапаном отвода пеллет, или по меньшей мере с первым и вторым узлами упаковки, при этом конкретное количество пеллет задает программируемый логический контроллер. Липкий и/или полимерсодержащий состав может быть липким содержащим полимер составом. Более конкретно, липким содержащим полимер составом может быть термоплавкий безрастворный клей,термоплавкий контактный клей или асфальт. Система для непрерывной упаковки в мешки липкого и/или полимерсодержащего состава также может содержать покрытие, расположенное на одной или более из внутренних поверхностей секции подачи, секции смешивания, секции пеллетирования, сушильной секции, клапана отвода пеллет или узла упаковки, которые входят в контакт с липким полимерным составом, при этом покрытие внутренних поверхностей снижает коррозию, эрозию и/или прилипание липкого полимерного состава к этой одной или более поверхности. В некоторых вариантах настоящего изобретения способ непрерывной упаковки в мешки липкого и/или полимерсодержащего состава может содержать этапы, на которых подают липкий и/или полимерсодержащий состав в подающую секцию; перемешивают, плавят и/или смешивают липкий и/или полимерсодержащий состав в секции смешивания; пеллетируют смешанный, расплавленный и/или перемешанный липкий и/или полимерсодержащий состав в секции пеллетирования; сушат пеллеты липкого и/или полимерсодержащего состава в сушильной секции; непрерывно отклоняют конкретное количество пеллет на одно из первого и второго выходов клапана отвода пеллет, и собирают конкретное количество пеллет в мешок, используя упаковочную узел, где узел упаковки расположен у первого и второго выходов клапана отвода пеллет. Узел упаковки по этому способу может содержать вертикальную формующую трубу, имеющую вход, выполненный чтобы принимать заданное количество пеллет, и вход, выполненный чтобы выдавать заданное количество пеллет; упаковочный материал, расположенный вокруг и ниже трубы, при этом упаковочный материал выполнен чтобы собирать заданное количество пеллет, и горизонтальный запечатывающий механизм, выполненный чтобы отформовать упаковочный материал в индивидуальные запечатанные мешки, содержащие заданное количество пеллет. Способ непрерывной упаковки в мешки липкого и/или полимерсодержащего состава далее может содержать стадию регулирования заданного количества пеллет, используя программируемый логический контроллер, электрически связанный по меньшей мере с клапаном отвода пеллет, первым узлом упаковки или вторым узлом упаковки. Как и в системах, липкий и/или полимерсодержащий состав в способе может быть липким, содержащим полимер составом. В некоторых случаях липким содержащим полимер составом может быть термоплавкий безрастворный клей, термоплавкий контактный клей или асфальт. Способ непрерывной упаковки в мешки липкого и/или полимерсодержащего состава также может содержать этап, на котором на пеллеты липкого и/или полимерсодержащего состава после сушки нано-4 022568 сят порошкообразное покрытие. Способ непрерывной упаковки в мешки липкого и/или полимерсодержащего состава также может содержать этап, на котором В мешок подают разрежение для удаления воздуха или другого нежелательного материала. Способ непрерывной упаковки в мешки липкого и/или полимерсодержащего состава также может содержать этап, на котором мешок перфорируют. В других вариантах настоящего изобретения устройство для непрерывной упаковки в мешки может содержать вертикальную формующую трубу, имеющую вход, выполненный чтобы принимать заданное количество пеллет; и вход, выполненный чтобы выдавать заданное количество пеллет; упаковочный материал, расположенный вокруг и ниже формующей трубы для сбора заданного количества пеллет; и горизонтальный запечатывающий механизм для формирования упаковочного материала в отдельные запечатанные мешки, содержащие заданное количество пеллет. Устройство для непрерывной упаковки в мешки может содержать источник пониженного давления для удаления из отдельных мешков воздуха или нежелательных материалов. Вертикальная формующая труба может также содержать внутреннее поверхностное покрытие, способное уменьшать прилипание пеллет к формующей трубе, коррозию формующей трубы и/или эрозию формующей трубы. Температура плавления упаковочного материала может быть меньше или равна температуре плавления пеллет. Устройство для непрерывной упаковки в мешки может также содержать программируемый логический контроллер, выполненный чтобы регулировать заданное количество пеллет, содержащееся в отдельном мешке. Устройство для непрерывной упаковки в мешки может также содержать режущий элемент выполненный чтобы удалять отдельные мешки из упаковочного устройства. Краткое описание чертежей Фиг. 1 - схематичное представление способа непрерывной упаковки в мешки согласно некоторым вариантам изобретения. Фиг. 2 - схематичный вид центробежной сушилки по некоторым вариантам изобретения. Фиг. 3 - схематичный вид уловителя агломерата для центробежной сушилки по фиг. 2 по некоторым вариантам настоящего изобретения. Фиг. 4 - схематичный вид вертикального обезвоживающего устройства для центробежной сушилки по фиг. 2 по некоторым вариантам настоящего изобретения. Фиг. 5 а и 5 с - схематичный вид клапана отвода пеллет по некоторым вариантам настоящего изобретения. Фиг. 5b - схематичный вид клапана отвода пеллет уровня техники. Фиг. 6 - схематичный вид участка затаривания в мешки по некоторым вариантам настоящего изобретения. Фиг. 7 - схематичный вид формующей трубы с двойной стенкой по некоторым вариантам настоящего изобретения. Подробное описание Далее со ссылкой на чертежи, на которых одинаковыми позициями обозначены одинаковые детали,следует подробное описание настоящего изобретения. В описании могу быть указаны различные компоненты, имеющие конкретные величины или параметры, однако такие объекты являются иллюстративными примерами. Такие иллюстративные примеры не ограничивают различные аспекты и концепции настоящего изобретения, поскольку на практике могут быть реализованы различные сравнимые параметры, такие как размеры, диапазоны и/или величины. Термины "первый", "второй, и т.п., "первичный","вторичный" и т.п., не обозначают какого-либо порядка, количества или приоритета, а используются просто для того, чтобы отличать один элемент от другого. Далее термины, приведенные в единственном числе, не ограничивают количества, а лишь указывают на наличие "по меньшей мере одного" обозначаемого объекта. Иллюстративная система непрерывной упаковки в мешки схематически показана на фиг. 1. Хотя различные варианты настоящего изобретения могут относиться к липким составам, составам, содержащим полимер, липким составам содержащим полимер и т.п., для удобства ссылки будут даваться на липкие содержащие полимер составы. В некоторых случаях такие составы будут именоваться полимерными материалами. Специалистам в данной области, к которой относится настоящее описание, должно быть понятно, что в нижеприведенном описании вместо липких содержащих полимер составов можно взаимозаменяемо использовать другие типы составов/материалов. Способ непрерывной упаковки в мешки, показанный на фиг. 1, включает (по меньшей мере один) питатель или подающую секцию 2, которая подает полимерный материал (который в иллюстративных вариантах является липким содержащим полимер материалом) на секцию 4 смешивания, плавления или перемешивания. Секция 4 смешивания соединена с секцией 6 пеллетирования, которая затем соединяется транспортной системой, содержащей клапан отвода пеллет (клапаны), с секцией 8 обезвоживания и/или сушки. После выхода из секции 8 сушки пеллеты подаются на секцию 10 отвода пеллет и, в итоге,попадают в секцию 12 упаковки в мешки. Иллюстративный способ непрерывной упаковки в мешки липкого полимерсодержащего состава, по существу, содержит этапы, на которых подают липкий полимерный материал из питателя или подающей секции 2 на секцию 4 смешивания, плавления и/или перемешивания. Затем липкий полимерный материал смешивают, плавят и/или перемешивают. Этот этап может включать экструдирование липкого полимерного материала. Следующий технологический этап включает пеллетирование материала (т.е., в секции 6 пеллетирования). После пеллетирования пеллеты подают с помощью транспортной системы на устройство 8 обезвоживания и/или сушки, где они сушатся и/или обезвоживаются. После сушки пеллеты выводят из секции 8 сушки и подают в секцию 10 отвода пеллет. Наконец высушенные и отведенные пеллеты подают на секцию 12 упаковки в мешки, где их упаковывают для последующего использования. В системе по фиг. 1 в питателе или подающей секции 2 и в секции 4 смешивания, плавления и/или перемешивания могут использоваться известные устройства и способы, известные в той области, к которой относится настоящее изобретение. Для удобства пояснения, однако, ссылка дается на питатель или подающую секцию 2 и секцию 4 смешивания, плавления и/или перемешивания, после которой следуют ускорительный насос, насос расплава, устройство для смены фильтра, теплообменник и клапан отвода пеллет (клапаны) для полимера с боковой выгрузкой. Такие системы более подробно описаны в WO 2007/123931 и WO 2007/064580, которые включены в настоящее описание путем ссылки, как если бы они были полностью приведены ниже. Однако специалистам должно быть понятно, как можно описанные компоненты заменить на другие, не прилагая чрезмерных усилий. Кроме того, хотя в различных вариантах настоящего изобретения, относящихся к системе по фиг. 1,предусмотрено использование и других типов оборудования или способов пеллетирования, сушки и упаковки в мешки, для удобства иллюстрации будут показаны только гранулятор для пеллетирования в воду, центробежная сушилка и вертикальная упаковочная машина для формирования, заполнения и запечатывания мешков. Для краткости (т.е., для минимизации текста, описывающего каждый тип оборудования для пеллетирования, сушки и упаковки в мешки и этапов способа, и их комбинаций, который можно использовать в описываемых системах и способах), следует понимать, что, разумеется, любое упоминание грануляторов для пеллетирования в воду, центробежных сушилок и машин для упаковки в мешки, включает и другие типы грануляторов, сушилок и упаковочных машин, соответственно, которые могут использоваться как вместо описываемых объектов, так и в дополнение к ним. Специалистам понятно, как описываемые компоненты и способы можно заменить на другие компоненты и способы, не прилагая чрезмерных усилий. Далее, хотя в настоящем описании могут быть подробно освещены лишь некоторые компоненты грануляторов для пеллетирования в воду, центробежных сушилок и/или машин для упаковки в мешки,которые могут быть встроены в системы и способы непрерывной упаковки в мешки по настоящему изобретению, более подробное описание описание конкретных компонентов такого оборудования и способов использования такого оборудования можно найти в различных патентах и патентных заявках США и других стран, принадлежащих настоящему заявителю и перечисленных во вводной части настоящего описания. Каждый из этих патентов и заявок включены в настоящее описание путем ссылки, как если бы они были полностью приведены ниже. Возвращаясь к системе непрерывной упаковки в мешки по фиг. 1, к клапану (клапанам) отвода пеллет секции 4 смешивания, плавления и/или перемешивания, непосредственно после него прикреплена секция 6 пеллетирования. В коротком перечислении, другие типы грануляторов, которые можно использовать в описываемых системах и способах, включают комкователи (prillers), роторные формирователи,грануляторы с горячей рабочей поверхностью, жильные грануляторы, грануляторы с водяным кольцом,и грануляторы, осуществляющие пеллетирование в воду. В секции 6 пеллетирования может применяться обходной контур (не показан). Транспортирующая среда может быть получена из резервуара (не показан) или других источников, и транспортируется к камере для транспортной жидкости или водяной камере(не показана) насосом (не показан), который может иметь такую конструкцию и/или конфигурацию, чтобы обеспечивать достаточный расход среды через факультативный теплообменник (не показан), и транспортную трубу, ведущую в обходной контур и из него. Теплообменник также может иметь такую производительность, чтобы поддерживать температуру транспортной среды на уровне, подходящем для поддержания такой температуры формируемых пеллет,чтобы геометрия пеллет, их выработка и качество были удовлетворительными, чтобы предотвратить образование хвостов, и в максимальной степени предотвратить налипание расплавленного материала на нож или режущую грань, агломерацию пеллет, кавитацию и/или накопление пеллет в камере транспортной среды или водяной камере. Температура, расход и состав транспортной среды меняются в зависимости от обрабатываемого материала или состава. Температуру транспортной среды/жидкости предпочтительно поддерживают по меньшей мере на приблизительно 20 С ниже температуры плавления полимера. Для липких или клейких полимеров температуру транспортной среды/жидкости поддерживают на приблизительно 30-250 С ниже температуры плавления полимера, что часто составляет ниже 10 С, чтобы минимизировать адгезию пел-6 022568 лет к любым поверхностям компонентов системы и/или агломерацию пеллет друг с другом. В некоторых случаях температуру транспортной среды поддерживают в диапазоне от приблизительно -100 С до приблизительно 90 С, или в диапазоне от приблизительно -50 С до приблизительно 40 С или в диапазоне от-20 С до 10 С. В зависимости от требуемой температуры транспортной среды/жидкости, транспортной средой/жидкостью может быть вода, спирт (включая одноатомные, двухатомные трехатомные спирты, и спирты более высокого порядка) и/или другая жидкость, имеющая точку замерзания ниже температуры,которую необходимо поддерживать при обработке. Можно также использовать смеси разных транспортных сред. Например, в некоторых вариантах в качестве транспортной жидкости можно использовать смесь воды и гликоля. Дополнительно в транспортную среду можно вводить технологические присадки, модификаторы потока, модификаторы поверхности, покрытия, средства для обработки поверхности (например, антистатические покрытия), и различные другие присадки, известные специалистам. Такие факультативные присадки могут использоваться для понижения точки замерзания транспортной жидкости, чтобы расширить диапазон температур, в котором можно использовать такую транспортную жидкость. В патентах US 6120899; 6238732; 5869555 и 5942569 и в международной опубликованной заявке на патент WO 2007/0103509 более подробно описано применение различных транспортных жидкостей вместе с некоторыми из таких присадок. Эти источники включены в настоящее описание путем ссылки, как если бы они были полностью приведены ниже. Трубы, клапана и компоненты обходного контура должны иметь подходящую конструкцию, чтобы выдерживать температуру, химический состав, абразивные свойства, коррозионную активность и/или любое давление, необходимое для правильной транспортировки смеси пеллет с транспортной жидкостью. Любое давление, необходимое в системе, определяется вертикальным и/или горизонтальным расстоянием транспортировки, уровнем давления, необходимым для подавления нежелательного улетучивания компонентов или преждевременного расширения потока суспензии пеллет в транспортной жидкости через клапана, грубым фильтрованием, вспомогательным процессом и/или контрольным оборудованием. Соотношения пеллет и транспортной жидкости также должно изменяться, чтобы быть удовлетворительно эффективным для устранения или уменьшения вышеупомянутых усложняющих обстоятельств(т.е., накопление пеллет, блокирование потока или препятствия для потока, и агломерация). Диаметр труб и требуемое расстояние определяются пропускной способностью, т.е., расходом и соотношением пеллет и транспортной жидкости, временем, необходимым для достижения соответствующей степени охлаждения и/или отверждения пеллет, чтобы избежать нежелательного улетучивания и/или преждевременного расширения. Например, увеличения диаметра труб и/или расстояния между гранулятором и сушилкой является одним из способов дополнительного охлаждения пеллет. Клапана, манометры и прочее технологическое и контрольное оборудование должно иметь соответствующий рабочий диапазон расхода и давления, а также достаточный диаметр, чтобы не допустить блокирования, помех потоку или иным образом вмешиваться в процесс, что может привести к дополнительному и нежелательному росту давления или прерыванию процесса. Транспортная жидкость и факультативные композиции присадок должны быть совместимы с компонентами состава пеллет и, факультативно, должны легко абсорбироваться в компоненты или адсорбироваться на компоненты такого состава. Должна иметься возможность быстро удалять избыток транспортной жидкости и/или присадок из пеллет, такими способами как промывка, отсасывание, испарение, обезвоживание, удаление растворителя,фильтрование или подобными технологиями, как понятно специалистам. Поверхности пеллетирующего оборудования, используемого в секции 6 пеллетирования, можно подвергать различным видам обработки для уменьшения истирания, эрозии, коррозии, износа и нежелательной адгезии и сужения. Кроме того, пеллетирующее оборудование можно азотировать, нитроцементировать, металлизировать путем спекания и/или электролитического осаждения. В оборудовании секции 6 пеллетирования можно применять и другие способы обработки поверхности для улучшения свойств поверхности, повышения стойкости к коррозии и истиранию, износостойкости, уменьшения налипания, агломерации и/или сужения. Следует отметить, что такие покрытия можно наносить на различные компоненты сушильной, транспортной и упаковочной секций в системах и способах по настоящему изобретению. После пеллетирования транспортная среда транспортирует пеллеты на секцию 8 обезвоживания и/или сушки. В кратком изложении другие типы оборудования, которое может применяться в секции 8 обезвоживания и/или сушки систем и способов по настоящему изобретению, включают центробежная сушилка, сушилка с псевдоожиженным слоем, барабанная сушилка и/или влагопоглощающая сушилка. Эта секция предназначена для создания регулируемого содержания влаги в таких материалах, как, без ограничений, хлопья, глобулы, сферы, цилиндры или другие геометрические формы. Это может достигаться помимо прочего фильтрованием, вибрационным фильтрованием, центрифугированием, принудительной или тепловой конвекцией воздуха, ротационной сушкой, вакуумной сушкой или псевдоожиженным слоем. И вновь для целей настоящего описания приводится ссылка на центробежную сушилку. Иллюстративная центробежная сушилка 200 показана на фиг. 2. Гранулятор для пеллетирования в воду в секции 6 и факультативно другие предшествующие техно-7 022568 логические процессы соединены с сушилкой 200 транспортной трубой 302, показанной на фиг. 3. Транспортная труба 302 может быть соединена и с секцией 6 пеллетирования, и с уловителем 300 агломерата. Уловитель 300 агломерата по фиг. 3 считается частью центробежной сушилки 200, показанной на фиг. 2. Транспортная труба 302 выгружает суспензию пеллет в жидкости (или концентрированную суспензию) в уловитель 300 агломерата, который улавливает, удаляет и выгружает агломераты пеллет через выводной желоб 304. Уловитель 300 агломерата содержит установленную под углом решетку из прутка круглого сечения, перфорированную пластину или грохот 306, который пропускает жидкость и пеллеты, но собирает слипшиеся, склеившиеся и иным образом агломерированные пеллеты и направляет их к выводному желобу 304. Суспензия пеллет в жидкости факультативно, но предпочтительно, поступает на узел 400 обезвоживания, которая показана на фиг. 2, но подробно показана на фиг. 4, по подающему желобу 308,который показан на фиг. 3. Узел 400 обезвоживания содержит по меньшей мере один вертикальный или горизонтальный фильтр с перфорированной мембраной, содержащий одну или более направляющую лопатку 404 и/или наклонный фильтр 406 с перфорированной мембраной, которая позволяет жидкости стекать вниз на фильтр удаления мелочи (не показан) и, далее, в резервуар (не показан). Узел 400 обезвоживания может быть прикреплена к уловителю 300 агломерата разными способами, но, предпочтительно, фиксировано прикреплена к концу подающего желоба 308. Затем пеллеты выгружают из узла 400 обезвоживания и подают в нижний конец центробежной сушилки 200 по входному желобу 236, как показано на фиг. 2. Входной желоб 236 соединен с концом узла 400 обезвоживания. Он может быть прикреплен постоянно или с возможностью отсоединения. Хотя входной желоб 236 для пеллет может иметь любую форму (например, квадратную, прямоугольную, треугольную, круглую, эллиптическую и т.п.), он предпочтительно имеет квадратную форму. Кроме того, стенки 238 входного желоба 236 выполнены частично сплошными, а частично - перфорированными. Наиболее предпочтительно стенки 238 входного желоба 236 выполнены сплошными. Как показано на фиг. 2 сушилка 200 содержит, помимо прочего, пор существу квадратный корпус 202, имеющий вертикальной ориентированный, по существу, цилиндрический фильтр 204, установленный своим основанием на цилиндрической опоре 206, и своей вершиной на опоре 208. Фильтр 204, таким образом, расположен соосно с корпусом 202 и радиально отстоит от внутренней стенки корпуса. В некоторых вариантах на дне сушилки 200 также установлен сплошной экран (т.е. не перфорированный металлический лист) (не показан). Сплошной экран может создавать дополнительное охлаждение и являться механизмом уменьшения трения для пеллет, поскольку на его поверхности остается транспортная жидкость, в результате чего пеллеты могут дольше оставаться в контакте с более холодной транспортной жидкостью. Внутри фильтра 204 с возможностью вращения установлен ротор 210, приводимый во вращения двигателем 212, который можно установить и/или соединить на основании сушилки или на вершине сушилки, при этом предпочтительно двигатель установлен на основании сушилки или соединен с ним. Двигатель 212 соединен с ротором 210 через приводной шкив 214 и через подшипник 216, соединенный с нижним концом корпуса. Внутренняя сторона дна 218 сушилки поддерживает ротор 210 и направляет вращательное движение нижнего конца ротора. Входной желоб 236 для пеллет сообщается с нижним концом фильтра 204 и ротором 210 через нижнюю опорную секцию 220 фильтра на соединении 222, а верхний конец корпуса и ротора сообщается с выпускным желобом 234 для пеллет, через соединение (не показана) в верхней опорной секции 208 на верхнем конце корпуса. Факультативная структура самоочищения сушилки 200 содержит множество распылительных форсунок или распылительных головок 224, расположенных между внутренней поверхностью корпуса 202 и внешней поверхностью фильтра 204, как показано на фиг. 2. Распылительные головки факультативно, но предпочтительно, установлены в уловителе 300 агломерата (фиг. 2 и 3). На фиг. 2 и 3 дополнительно показано иллюстративное расположение распылительных головок 224. Распылительные головки 224 по фиг. 2 установлена на концах труб 226 проходящих вверх сквозь верхнюю плиту 228 на верхнем конце корпуса, а верхние концы (не показаны) труб 226 обнажены. Среда (например, вода) под высоким давлением, с расходом по меньшей мере приблизительно 40 галлонов/мин (приблизительно 151,4 л/мин) и предпочтительно от приблизительно 60 галлонов/мин (приблизительно 227,1 л/мин) до приблизительно 80 галлонов/мин (приблизительно 302,8 л/мин), и более предпочтительно от приблизительно 80 галлонов/мин (приблизительно 302,8 л/мин) и выше подается по шлангам или линиям на распылительные форсунки 224. Шланги факультативно могут быть запитаны от одной магистрали (не показана), установленной на сушилке 200. Можно применять различные роторные узлы и конфигурации подъемника. К ним относятся, помимо прочего, сегментированные роторные узлы, сплошные роторные узлы и т.п. После того, как пеллеты выйдут из центробежной сушилки 200 с ее верхнего конца (через выходной желоб 234), их направляют по трубам на клапан отвода пеллет. Факультативно клапан отвода пеллет(не показан) соединен с выходным желобом для отвода пеллет с направления, в котором они поступают,на секцию 10 отвода пеллет и секцию 12 упаковки в мешки. Если возникнут проблемы с оборудованием в секции 10 отвода пеллет и/или в секции 12 заполнения в мешки, если пеллетированный материал не соответствует спецификациям, или если возникнет любая другая причина, по которой оператор не жела-8 022568 ет продолжения подачи пеллетированного материала на последующие этапы переработки, оператор может использовать клапан отвода для отклонения пеллет с траектории, ведущей на дальнейшие технологические стадии. Иллюстративный клапан отвода пеллет по некоторым вариантам настоящего изобретения показан на фиг. 5 а и 5 с. Клапан отвода пеллет 500 был разработан, в частности, для устранения различных проблем, связанных с пеллетированием и сушкой липких полимерных материалов. Для сравнения, на фиг. 5b показан клапан отвода пеллет 501 уровня техники. Было обнаружено, что для эффективного и надежного отведения липких полимерных пеллет конструкция клапана (клапанов) 501 отвода пеллет уровня техники, не пригодна из-за углового положения отклоняющей пластины 503 относительно набегающего потока пеллет. Во время работы клапана отвода пеллет 501 уровня техники, липкие пеллеты ударяются об отклоняющую пластину 503 с такой скоростью, что прилипают и остаются на этой отклоняющей пластине 503. Затем дополнительные липкие пеллеты продолжают накапливаться, забивая выходной желоб 234(показанный на фиг. 2) и, в итоге приводят к необходимости останавливать систему. Показанный на фиг. 5 а и 5 с клапан отвода пеллет 500 по настоящему изобретению был разработан специально для работы с липкими полимерными материалами. И вновь, с помощью клапана отвода пеллет 500 можно обрабатывать (т.е. отводить) и другие полимерные материалы. В время работы пеллеты входят в клапан 500 через вход 502, который прямо или косвенно (например, через промежуточное устройство) соединен с выходным желобом 234. В иллюстративных вариантах клапан отвода пеллет 500 разъемно соединен с выходным желобом 234 через удлинительную трубу. Когда пеллеты поступают в клапан отвода пеллет 500, они непрерывно текут через одно из двух выходов или желобов 504 или 506. Конкретный выход, через который текут пеллеты, зависит от положения отклоняющей заслонки 508. Положением отклоняющей заслонки можно управлять вручную или, предпочтительно, контроллером(например, контроллером с программируемой логикой) (не показан). Перемещать отклоняющую заслонку 508 можно разными способами, включая один или более из таких способов, как вручную, пневматикой, электронными средствами, автоматически или гидравликой; при этом работой заслонки 508 может управлять программируемый логический контроллер. В иллюстративных вариантах заслонка 508 управляется пневматическим приводом 514, который управляется электромагнитным клапаном 516 под управлением программируемого логического контроллера. В некоторых случаях, когда для управления клапаном (клапанами) отвода пеллет 500 применяется программируемый логический контроллер, электромагнитный клапан (клапаны) может содержать игольчатые клапаны (не показаны), управляющие скоростью отклоняющей заслонки 508. Управляя скоростью отклоняющей заслонки 508, игольчатые клапаны сводят к минимуму вероятность застревания пеллеты между заслонкой 508 и внутренними стенками клапана (клапанов) 500 отвода пеллет. Кроме того, игольчатые клапаны уменьшают последствия удара заслонки 508 об эти стенки, тем самым уменьшая износ и увеличивая срок службы клапана (клапанов) 500 отвода пеллет. Плита 518 стенки может быть съемной для облегчения доступа к внутренним механизмам клапана отвода пеллет 500. Например, возможность демонтажа плиты 518 позволяет операторам проверять, очищать или ремонтировать любую из внутренних поверхностей клапана (клапанов) 500 отвода пеллет с минимальным по длительности простоем. Съемную плиту 518 можно изготовить из металла или сплава(например, из нержавеющей стали). Альтернативно, съемная плита 518 может быть изготовлена из прозрачного материала, что позволит оператору непрерывно следить за условиями (т.е., за потоком пеллет) внутри клапана (клапанов) 500 отвода пеллет. Следует понимать, что съемная плита 518 может быть установлена на любой стороне клапана (клапанов) 500 отвода пеллет. Для дополнительной помощи оператору в наблюдении за внутренней частью клапана отвода пеллет 500, съемная плита 518 может быть оборудована дополнительным источником света, например, стробоскопом, освещающим внутреннее пространство клапана отвода пеллет 500, и/или видеокамерой, позволяющей оператору наблюдать внутреннее пространство клапана отвода пеллет 500 для отслеживания проблем. Следует понимать, что размеры клапана отвода пеллет 500 могут быть разными, в зависимости от технологического оборудования, применяемого в процессе, величины конкретной изготавливаемой партии и других подобных факторов. Далее, клапан отвода пеллет (клапана) 500 можно изготавливать из любого материала, который способен выдержать условия, которые будут на него воздействовать (например, скорость пеллет, бьющихся о его внутренние поверхности, температуру пеллет, и т.п.). В иллюстративных вариантах клапан отвода пеллет (клапана) изготовлены из нержавеющей стали. Клапан отвода пеллет (клапана) 500, по существу, имеет форму перевернутой литеры "Y". Такая конструкция основана на угле естественного откоса, который уменьшает и/или устраняет проблему накопления пеллет на отклоняющей заслонке 508. Пунктирная линия 520 проходит через центр входа 502 для пеллет и является осью, относительно которой отсчитываются нижеприведенные углы. Углы 522 и 524, независимо друг от друга могут составлять от приблизительно 0 до приблизительно 90, предпочтительно от приблизительно 15 до приблизительно 60, более предпочтительно от приблизительно 25 до приблизительно 45 и наиболее предпочтительно приблизительно 30. Для дальнейшего повышения эффективности клапана (клапанов) 500 отвода пеллет на все внутрен-9 022568 ние поверхности, которые могут контактировать с пеллетами можно нанести покрытие для уменьшения и/или предотвращения коррозии, эрозии и/или прилипания. Такие покрытия описаны выше. Дополнительные примеры таких покрытий приведены в заявке США Сер.11/932,067, которая включена в настоящее описание, как если бы она была полностью приведена ниже. В некоторых случаях пеллеты могут быть достаточно липкими, чтобы оправдать применение порошкообразного покрытия. В других случаях может потребоваться нанести порошкообразное покрытие на пеллеты. Независимо от мотивации порошкообразное покрытие можно наносить на пеллеты на выходе из выходного желоба 234 сушилки и перед входом в клапан отвода пеллет (клапаны) 500. Это можно выполнять с помощью подсоединения к выходному желобу 234 питателя или питателей (не показаны),например, объемного и/или весового типа, который подает порошок в выходной желоб 234 или в трубопровод между выходным желобом 234 и клапаном (клапанами) отвода пеллет (не показан). Такой клапан отвода пеллет для пеллет наиболее предпочтительно расположен сразу после питателя или питателей. После выхода из выхода 504 и/или 505 клапана отвода пеллет 500, пеллеты переходят на этап упаковки в мешки, показанный на фиг. 12 как секция 12 упаковки. Упаковочная секция 12 может содержать одну или более упаковочную машину для упаковки пеллет. В иллюстративных вариантах секция 12 содержит две отдельные упаковочные машины. Важно отметить, что в описываемых способах и системах можно использовать более чем две упаковочные машины. Для этого потребуются дополнительные выходы на клапане отвода пеллет. Альтернативно, после описанного выше клапана отвода пеллет можно использовать дополнительные клапаны отвода пеллет. Например, можно установить шлейфом три клапана отвода пеллет с получением четырех выходов. Эти четыре выхода могут запитывать до четырех отдельных упаковочных машин. В другом примере можно установить шлейфом семь клапанов отвода пеллет с получением восьми выходов через один вход. Эти восемь выходных отверстий могут запитывать до восьми отдельных упаковочных машин. Такое шлейфовое соединение теоретически может быть неограниченно продолженным, если того требует объем производства пеллет. Выходы 504 и 506 клапана отвода пеллет при необходимости могут иметь разные размеры. Предпочтительно они имеют одинаковые размеры, чтобы расстояние, которое должны пройти пеллеты при выходе из клапана отвода пеллет 500 до соответствующей упаковочной машины, было одинаковым. Кроме того, выходы 504, 506 могут быть разъемно соединены (прямо или косвенно) с соответствующими упаковочными машинами. В некоторых вариантах может иметься зазор между выходами 504, 506 и соответствующими упаковочными машинами, и пеллеты могут свободно течь из выходов 504, 506, через зазор, в соответствующую упаковочную машину. Свободный поток пеллет от выхода центробежной сушилки 200 через клапан отвода пеллет 500 и входит в формующую трубу упаковочной машины. Формующая труба, показанная на фиг. 6 и обозначенная позицией 602, служит для наполнения пеллетами мешка, а также для удержания мешка открытым для загрузки пеллет. Формующая труба 602 может иметь поверхность, обработанную для уменьшения и/или предотвращения коррозии, эрозии и/или прилипания, как описано выше в отношения различных других компонентов способов и систем по настоящему изобретению. Количество материала, протекающее в клапан отвода пеллет 500 и их выходов 504, 506 клапана отвода пеллет, определяется несколькими факторами. К ним относятся скорость изготовления пеллет и продолжительность времени, в течение которого отклоняющая заслонка 508 находится в положении 510 или 512. Продолжительность времени, в течение которого отклоняющая заслонка 508 находится в положении 510 или 512, частично зависит от количества пеллет, которое нужно загрузить в конкретный мешок. Клапаном (клапанами) отвода пеллет 500 и каждой из упаковочных машин (не показана) может управлять единственный программируемый логический контроллер (не показан). Этот программируемый логический контроллер выполнен с возможностью управления клапаном (клапанами) отвода пеллет 500 так, чтобы отклоняющая заслонка 508 оставалась в положении 510 или 512 в течение одинаковых или разных периодов времени. Для получения упаковки разных размеров программируемый логический контроллер может позволить отклоняющей заслонке 508 оставаться в одном из положений 510 или 512 дольше, чем в другом из этих положений, тем самым позволяя одной упаковочной машине производить мешки весом, например, 0,5 кг, а другой упаковочной машине производить мешки весом 1,0 кг. Точно также, если используется больше, чем один клапан отвода пеллет 500 и/или больше, чем две упаковочные машины, программируемый логический контроллер может управлять каждыми из этих компонентов. Альтернативно, один программируемый логический контроллер может управлять каждым из компонентов способов и систем, связанных с клапаном (клапанами) отвода пеллет, тогда как упаковочная секция 12 имеет один программируемый логический контроллер для управления всеми упаковочными машинами. Каждая упаковочная машина в упаковочной секции 12 может иметь отдельный программируемый логический контроллер, а не один контроллер на все машины. В некоторых ситуациях отдельные программируемые логические процессоры можно использовать совместно для управления этапом упаковки в мешки. Например, один контроллер может управлять процессом подготовки мешка упаковочной машиной, а другой контроллер может управлять другими параметрами этапа упаковки (например, величиной мешка, когда и как долго следует запечатывать мешок, температурой запечатывающего устройства и т.д.). Размеры упаковки конечного продукта могут меняться в широких пределах, благодаря возможностям, предоставленным оператору, как было описано выше, а также, из-за ошибок в воспроизводимости. То есть, заполненные и запечатанные мешки могут иметь разный вес, отличающийся от заданного в ту или иную сторону. Для уменьшения и коррекции таких ошибок воспроизводимости и последствий, которые такие ошибки могут вызывать в общем весе большого количества заполненных мешков, после упаковочных устройств могут быть, и наиболее предпочтительно, установлены весы. Весы могут использоваться для проверки веса каждого мешка и/или среднего веса множества мешков и передачи информации на программируемый логический контроллер для введения коррекции в синхронизацию движений отклоняющей заслонки 508. Предпочтительно весы определяют средний вес двух или более мешков и передают информацию на контроллер. Например, если необходимо получить 50 килограммовых мешков, однако вес первых трех мешков процесса составляет 1,02 кг, весы могут передать эту информацию на контроллер, чтобы он отрегулировал синхронизацию отклоняющей заслонки 508. В этом варианте контроллер сократит время нахождения заслонки в одном из положений так, чтобы мешки было открыты для потока пеллет в течение более короткого периода времени, снижая общее количество пеллет, попадающее в мешки и по весу приближались к заданной величине или соответствовали ей, для компенсации предыдущей ошибки по весу. Весы,применяемые по настоящему изобретению, факультативно выполнены с возможностью программирования функции определения, с какой упаковочной машины пришел тот или иной мешок. Такая функция позволяет весам передавать на контроллер информацию, какая из упаковочных машин выдает мешки с пониженным или повышенным относительно требуемого весом. Факультативно программируемый логический контроллер автоматически включает систему оповещения, чтобы предупредить оператора (операторов) о проводимых регулировках, направленных на на коррекцию ошибки в воспроизводимости, но не приводящих к устранению такой ошибки. Кроме того, упаковочные машины факультативно могут иметь возможность вакуумирования для удаления воздуха из мешков. Вакуумирование позволяет удалить противоточный воздух, чтобы плавно удалить воздух из мешков после заполнения их пеллетами но до запечатывания мешка, и удалить нежелательный материал, например, избыток порошка, влаги, пыли и других фрагментов. Избыток порошка, пыли и других фрагментов может накапливаться на внутренних и внешних поверхностей мешков и создавать проблемы во время запечатывания. Разрежение можно создавать из разных мест упаковочной секции 12. Наиболее предпочтительно, разрежение создается под формующей манжетой 701 снаружи от формующей трубы 602 (см. фиг. 7), тем самым вытягивая противоточный воздух из формующей трубы. Степень пониженного давления можно регулировать и период, в течение которого создается разрежение можно регулировать или разрежение может создаваться постоянно. Когда наносится порошок, разрежение, наиболее предпочтительно, будет создаваться постоянно. Показанная на фиг. 7 конструкция формующей трубы 602 с двумя стенками способствует рассеянию теплоты, выходящей от запечатывающих механизмов и служит тепловым барьером для минимизации образования конденсата. На внутренние стенки 704 наиболее предпочтительно нанесено покрытие для предотвращения прилипания, коррозии и истирания, поскольку они контактируют с пеллетированными материалами. Конструкция формующей трубы 602 с двойными стенками также создает благоприятные условия для ранее упомянутой возможности создавать разрежение. Внешние стенки формующей трубы 602 обозначены позицией 706. Впускное/выпускное отверстие 708 формующей трубы 602 может быть расположено в разных местах вдоль внешней стенки 706 формующей трубы 602 и, наиболее предпочтительно, в верхней части формующей трубы 602. Из формующей трубы 602 можно отсасывать воздух и/или частицы(как показано стрелкой на фиг. 7), а также нагнетать воздух в формующую трубу 602 (как показано стрелкой на фиг 7). Это может потребоваться, когда пеллеты начинают прилипать друг к другу, к оборудованию, или когда необходимо охладить пеллетированный материал и/или оборудование. Перед тем, как отформовать пленку в мешок, пленку факультативно можно перфорировать. Небольшие отверстия в пленке позволяют воздуху и влаге выйти из мешка. Этот признак имеет большое значение, поскольку наличие даже небольшого количества влаги в мешке может создавать проблемы при дальнейшей переработке пеллет (например, при плавлении упакованного в мешок материала в плавильном котле). Пленку можно перфорировать в любое время, но предпочтительно ее перфорируют непосредственно перед тем, как она пройдет формующую манжету 701. Количество перфораций на каждом мешке может быть разным. По общему правилу, чем больше мешок, тем больше требуется перфораций. Например, в некоторых иллюстративных вариантах имеется 64 перфорации на каждые 9,25 дюймов(234,95 мм) пленки. Таким образом, мешок весом в один фунт (приблизительно 0,453 кг) имеет длину приблизительно 9,25 дюймов (234,95 мм) имеет приблизительно 64 перфорации. Размер перфораций может быть разным, но предпочтительно менее 0,04 дюйма (1,016 мм) и наиболее предпочтительно менее приблизительно 0,024 дюйма (0,60 96 мм) в диаметре. Пленку можно перфо- 11022568 рировать разными способами, известными специалистам. Например, пленку можно перфорировать роликом, имеющим множество острых выступов, которые перфорируют пленку, когда пленка обкатывает ролики и сходит с рулона на формующую манжету 701. На фиг. 6 показана часть упаковочной секции 12 упаковочной машины (машин). Упаковочная машина может быть машиной любого типа, известного специалистам в той области, к которой относится настоящее изобретение. В иллюстративных вариантах упаковочная машина является так называемой машиной "вертикального формирования, заполнения и запечатывания" мешков. Когда пеллеты 604 падают вниз по формующей трубе 606, они непрерывно попадают в соответствующий упаковочный материал 608, расположенный вокруг формующей трубы и под ней. Сплошная линия 610 означает дно упаковочного материала, образованное соответствующим горизонтальным запечатывающим механизмом (не показан). Сварной шов 610 может быть создан любыми известными запечатывающими средствами, но предпочтительно образован путем плавления упаковочного материала 608 горизонтальным нагревательным элементом. Штриховая линия 612 представляет вершину мешка 614 и одновременно дно следующего мешка в технологическом процессе. Сварной шов по штриховой линии 612 может быть создан тем же процессом,который описан для линии 610. Упаковочный материал 608 может быть любым материалом, способным удерживать пеллеты. Предпочтительно он имеет состав, способный плавиться вместе с пеллетами и смешиваться с расплавом состава пеллет, например, материал, выпускаемый под торговыми наименованиями Petrothane 421 иLaquene. Состав и толщину упаковочного материала 608 выбирают так, чтобы они не оказывали вредного влияния на требуемые свойства состава пеллет при подмешивании к нему. Температура плавления упаковочного материала 608 должна быть достаточно близка, и предпочтительно ниже, чем температура плавления состава пеллет. Иначе, когда пеллеты плавят, упаковочный материал коагулирует и может всплыть и/или приведет к забиванию наносящего оборудования. В некоторых случаях толщина упаковочного материала может быть от приблизительно 12,0 мил (один мил равен 0,001 дюйма и 0,025 мм) до приблизительно 0,5 мил, предпочтительно от приблизительно 6,0 мил до приблизительно 0,7 мил, более предпочтительно, от приблизительно 4,5 мил до приблизительно 0,75 мил, и наиболее предпочтительно,от приблизительно 2,0 мил до приблизительно 0,8 мил, чтобы минимизировать количество упаковочного материала 608 в общей смеси или в расплаве состава (включающего упаковочный материал и пеллеты). Состав упаковочного материала 608 может включать различные присадки, облегчающие и улучшающие переработку смеси или расплава состава. Дополнительные подробности, относящиеся к этим и другим свойствам упаковочного материала 608, в связи со свойствами пеллет приведены в переизданном патенте US 36177 который включен в настоящее описание, как если бы он был полностью приведен ниже. Кроме того, при использовании тонких пленок могут возникнуть трудности, и необходимо принимать во внимание оптимальное количество теплоты, применяемой для запечатывания пленки и формирования мешков. Если используется слишком много теплоты, пленка может прогореть и удовлетворительный сварной шов образован не будет. Если используется слишком мало теплоты, удовлетворительный сварной шов образован не будет. Например,было обнаружено, что пленка толщиной 1 мил может правильно запечатываться без прогорания при температуре 270F (приблизительно 132 С). Следует отметить, однако, что применение очень тонких пленок дает свои преимущества. Уменьшая общее количество используемой пленки можно снизить издержки. Кроме того, в ситуациях, когда пленка плавится вместе с пеллетами, чем тоньше применяемая пленка, тем меньше материала пленке в итоге расплавится и смешается с материалом композиции, что приведет к снижению коагулятов, загрязняющих примесей и вероятности вспенивания или других нежелательных реакций. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Система для непрерывной упаковки в мешки липкого и/или полимерсодержащего состава, содержащая секцию подачи, выполненную с возможностью принимать липкий и/или полимерсодержащий состав; секцию смешивания, выполненную с возможностью принимать липкий и/или полимерсодержащий состав от секции подачи и смешивать, плавить и/или перемешивать липкий и/или полимерсодержащий состав; секцию пеллетирования, выполненную с возможностью принимать липкий и/или полимерсодержащий состав от секции смешивания и пеллетировать липкий и/или полимерсодержащий состав; секцию сушки, выполненную с возможностью принимать липкий и/или полимерсодержащий состав от секции пеллетирования и сушить пеллетированный липкий и/или полимерсодержащий состав; клапан отвода пеллет, содержащий вход, выполненный с возможностью принимать входящий поток пеллет от секции сушки,по меньшей мере, первый и второй выходы для непрерывной выдачи выходящего потока пеллет,- 12022568 причем клапан отвода пеллет имеет положения для непрерывного направления входящего потока пеллет к соответствующим выходам клапана; контроллер для управления перемещениями клапана отвода пеллет так, чтобы клапан направлял пеллеты к соответствующему выходу в течение заданного периода времени перед перемещением к другому выходу, и по меньшей мере, первый и второй узлы для упаковки пеллет в мешки, присоединяемые к указанным, по меньшей мере, первому и второму выходам, соответственно, клапана отвода пеллет, причем указанные, по меньшей мере, первый и второй узлы упаковки в мешки выполнены с возможностью поочередно принимать заданное количество пеллет от клапана отвода пеллет для непрерывной упаковки пеллет в мешки. 2. Система по п.1, в которой каждый, по меньшей мере, из первого и второго узлов упаковки в мешки содержит вертикальную формующую трубу, имеющую входное отверстие, выполненное с возможностью принимать входящий поток пеллет, и выходное отверстие, выполненное с возможностью выдавать выходящий поток пеллет; упаковочный материал, помещенный вокруг формующей трубы и под ней, причем упаковочный материал выполнен с возможностью собирать заданное количество пеллет, и горизонтальный запечатывающий механизм, выполненный с возможностью запечатывать упаковочный материал в отдельные мешки для содержания заданного количества пеллет. 3. Система по п.1, в которой липкий и/или полимерсодержащий состав является липким полимерным составом. 4. Система по п.3, в которой липкий полимерный состав является адгезивом горячего расплава, адгезивом, чувствительным к давлению, адгезивом горячего расплава, чувствительным к давлению, или асфальтом. 5. Система по п.3, дополнительно содержащая внутреннее поверхностное покрытие, нанесенное на одну или более поверхностей секции подачи, секции смешивания, секции пеллетирования, секции сушки, клапана отвода пеллет или первого и второго узлов упаковки в мешки, которые вступают в контакт с липким полимерным составом, причем указанное покрытие уменьшает коррозию, эрозию и/или прилипание липкого полимерного состава к одной или более указанных поверхностей. 6. Способ непрерывной упаковки в мешки липкого и/или полимерсодержащего состава с использованием системы по любому из пп.1-5, включающий подачу липкого и/или полимерсодержащего состава в секцию подачи; смешивание, расплавление и/или перемешивание липкого и/или полимерсодержащего состава в секции смешивания; пеллетирование смешанного, расплавленного и/или перемешанного липкого и/или полимерсодержащего состава в секции пеллетирования; сушку пеллет липкого и/или полимерсодержащего состава в секции сушки; непрерывное отведение заданного количества пеллет через клапан отвода пеллет к одному из его выходов в количестве, основанном на заданном периоде времени, для отвода заданного количества пеллет через указанный выход и непрерывный сбор указанного количества пеллет в мешок, используя узел упаковки в мешки, причем узел упаковки в мешки расположен у соответствующего выхода клапана отвода пеллет. 7. Способ по п.6, в котором узел упаковки в мешки содержит вертикальную формующую трубу, имеющую входное отверстие, выполненное с возможностью принимать заданное количество пеллет, и выходное отверстие, выполненное с возможностью выдавать заданное количество пеллет; упаковочный материал, помещенный вокруг формующей трубы и под ней, причем упаковочный материал выполнен с возможностью собирать заданное количество пеллет, и горизонтальный запечатывающий механизм, выполненный с возможностью запечатывать упаковочный материал в отдельные мешки для содержания заданного количества пеллет. 8. Способ по п.6, дополнительно включающий управление заданным количеством пеллет с использованием программируемого логического контроллера, электрически связанного с клапаном отвода пеллет или узлом упаковки в мешки. 9. Способ по п.6, в котором липкий и/или полимерсодержащий состав является липким полимерным составом. 10. Способ по п.9, в котором липкий полимерный состав является адгезивом горячего расплава, адгезивом, чувствительным к давлению, адгезивом горячего расплава, чувствительным к давлению, или асфальтом. 11. Способ по п.9, дополнительно включающий нанесение порошкообразного покрытия на пеллеты липкого и/или полимерсодержащего состава после сушки. 12. Способ по п.6, дополнительно включающий приложение к мешку пониженного давления для удаления из мешка воздуха или нежелательного материала. 13. Способ по п.6, дополнительно включающий перфорирование мешка. 14. Система по п.1, дополнительно содержащая средство нагнетания воздуха в указанные первый и/или второй узлы упаковки в мешки. 15. Способ по п.6, дополнительно включающий нагнетание воздуха в узел упаковки в мешки. 16. Способ по п.7, в котором температура плавления упаковочного материала ниже или приблизительно равна температуре плавления пеллет. 17. Способ по п.7, дополнительно включающий удаление отдельных мешков из узла упаковки в мешки с использованием режущего элемента. 18. Система по п.2, в которой указанный горизонтальный запечатывающий механизм выполнен для запечатывания упаковочного материала постоянным нагреванием. 19. Система по п.2, в которой указанный горизонтальный запечатывающий механизм выполнен для запечатывания упаковочного материала импульсным нагреванием. 20. Система по п.2, в которой указанный горизонтальный запечатывающий механизм выполнен для запечатывания упаковочного материала постоянным и импульсным нагреванием. 21. Способ по п.7, в котором указанный горизонтальный запечатывающий механизм запечатывает упаковочный материал постоянным нагреванием. 22. Способ по п.7, в котором указанный горизонтальный запечатывающий механизм запечатывает упаковочный материал импульсным нагреванием. 23. Способ по п.7, в котором указанный горизонтальный запечатывающий механизм запечатывает упаковочный материал постоянным и импульсным нагреванием. 24. Способ по п.1, в котором контроллер рассчитывает или получает второй заданный период времени и подает сигнал клапану отвода пеллет вернуться из второго положения в первое положение на основе второго заданного периода времени. 25. Способ по п.1, в котором контроллер рассчитывает первый заданный период времени по скорости производства пеллет. 26. Способ по п.1, в котором контроллер рассчитывает первый заданный период времени по размеру первого и второго мешков в первом и втором узлах упаковки в мешки.

МПК / Метки

МПК: B65B 9/067, B65B 1/30, B65B 51/10, B65B 9/087

Метки: мешки, способ, система, непрерывной, упаковки

Код ссылки

<a href="https://eas.patents.su/17-22568-sposob-i-sistema-dlya-nepreryvnojj-upakovki-v-meshki.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и система для непрерывной упаковки в мешки</a>

Предыдущий патент: Безоболочечная групповая упаковка

Следующий патент: Композиции моноглицеридов жирных кислот

Случайный патент: Пестицидные смеси, включающие изоксазолиновые производные и инсектицид