Вертикальное турбодробильное устройство

Формула / Реферат

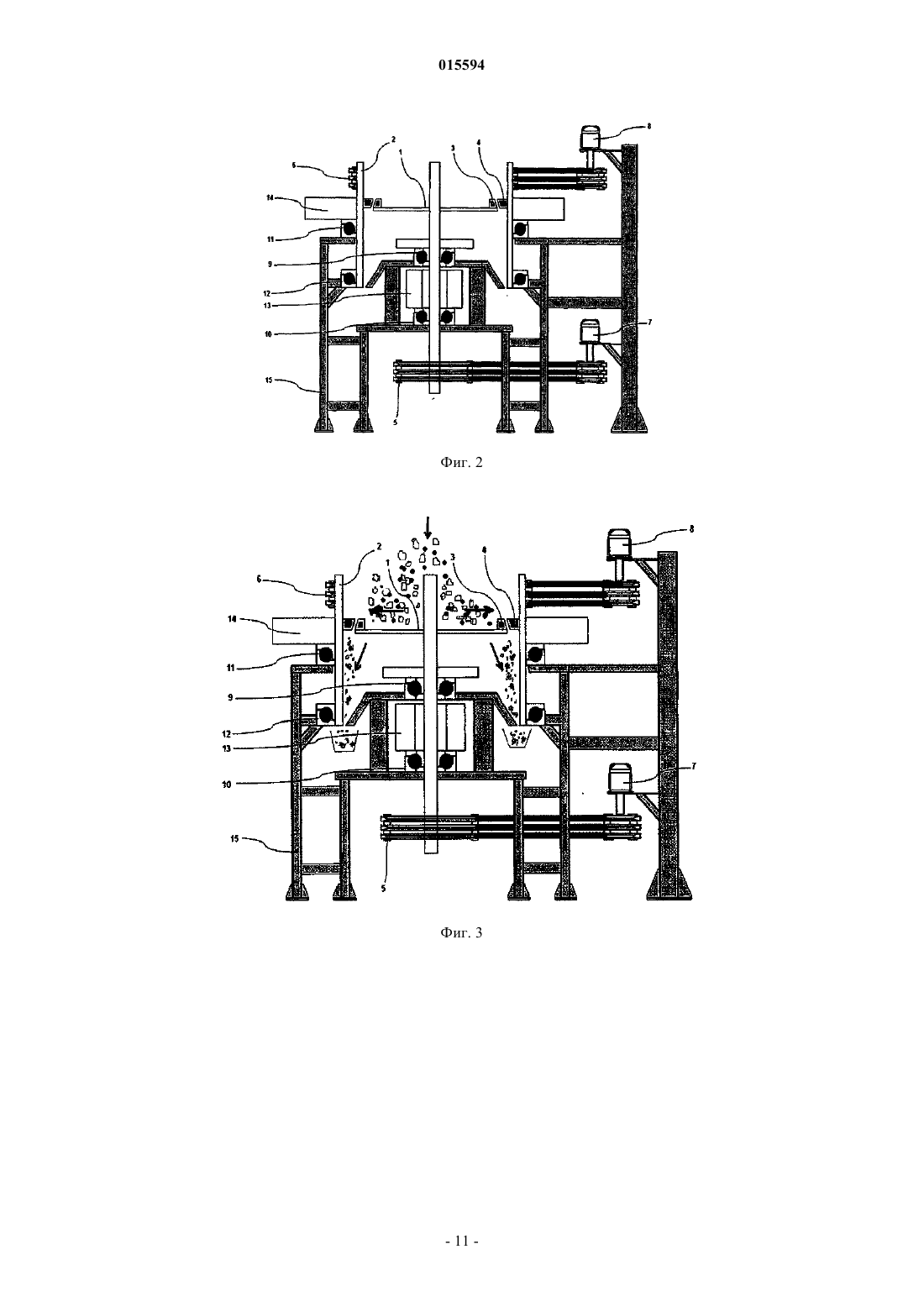

1. Вертикальное турбодробильное устройство в соответствии с настоящим изобретением, содержащее внутренний ротор (1), окруженный наружным ротором (2), молот (3) внутреннего ротора, клин (34) молота внутреннего ротора, стопорный винт (35) клина молота внутреннего ротора, стопорный винт (36) молота внутреннего ротора, стопорный винт (37) молота наружного ротора, ведущий шкив (5) внутреннего ротора, ведущий шкив (6) наружного ротора, узел (7) привода внутреннего ротора, узел (8) привода наружного ротора, верхний подшипник (9) внутреннего ротора, нижний подшипник (10) внутреннего ротора, верхний подшипник (11) наружного ротора, нижний подшипник (12) наружного ротора, маховик (13) внутреннего ротора, маховик (14) наружного ротора, несущую конструкцию (15) устройства, заднюю сторону (32) молота внутреннего ротора, заднюю сторону (33) молота наружного ротора.

2. Вертикальное турбодробильное устройство по п.1, в котором внутренний ротор (1), окруженный наружным ротором (2), направляет материал к наружному ротору (2) с помощью центробежной силы, при этом происходят удары по материалу, производимые молотами (3) внутреннего ротора.

3. Вертикальное турбодробильное устройство по любому из пп.1, 2, в котором внутренний ротор (1), окруженный наружным ротором (2), имеет одну ступень или более в зависимости от материала и в зависимости от его назначения.

4. Вертикальное турбодробильное устройство по любому из пп.1-3, в котором наружный ротор (2), представляющий собой полный корпус устройства и вращающийся в направлении, противоположном направлению вращения внутреннего ротора (1), окруженного наружным ротором (2), производит основной удар с помощью молотов (4) наружного ротора по материалу, который направляется центростремительной силой, создающейся внутренним ротором (1), окруженным наружным ротором (2).

5. Вертикальное турбодробильное устройство по любому из пп.1-4, в котором наружный ротор (2) имеет одну ступень или более в зависимости от материала и в зависимости от его назначения.

6. Вертикальное турбодробильное устройство по любому из пп.1-5, в котором имеются молоты (3) внутреннего ротора и молоты (4) наружного ротора, причем все они наносят удары по материалу.

7. Вертикальное турбодробильное устройство по любому из пп.1-6, в котором задние стороны (32) молотов внутреннего ротора служат для крепления молотов (3) внутреннего ротора.

8. Вертикальное турбодробильное устройство по любому из пп.1-7, в котором молоты (3) внутреннего ротора фиксируются на задних сторонах (32) с помощью клиньев (34) молотов внутреннего ротора.

9. Вертикальное турбодробильное устройство по любому из пп.1-8, в котором изношенные со временем молоты (3) внутреннего ротора выдвигаются наружу с помощью стопорных винтов (36) молотов внутреннего ротора.

10. Вертикальное турбодробильное устройство по любому из пп.1-9, в котором клин (34) молота внутреннего ротора выдвигается наружу вместе с молотом (3) внутреннего ротора с помощью стопорного винта (35) молота внутреннего ротора.

11. Вертикальное турбодробильное устройство по любому из пп.1-10, в котором задние стороны (33) молотов внутреннего ротора служат для крепления молотов (4) наружного ротора.

12. Вертикальное турбодробильное устройство по любому из пп.1-11, в котором изнашивающиеся со временем молоты (4) наружного ротора выдвигаются внутрь с помощью стопорных винтов (37) молотов наружного ротора.

13. Вертикальное турбодробильное устройство по любому из пп.1-12, в котором вращательное движение узла (7) привода внутреннего ротора передается внутреннему ротору (1), окруженному наружным ротором (2), с помощью ведущего шкива (5) внутреннего ротора.

14. Вертикальное турбодробильное устройство по любому из пп.1-13, в котором ведущий шкив (5) внутреннего ротора устанавливается либо под нижним подшипником (10) внутреннего ротора, либо между верхним подшипником (9) внутреннего ротора и нижним подшипником (10) внутреннего ротора.

15. Вертикальное турбодробильное устройство по любому из пп.1-14, в котором вращательное движение узла (8) привода наружного ротора передается наружному ротору (2) через ведущий шкив (6) наружного ротора.

16. Вертикальное турбодробильное устройство по любому из пп.1-15, в котором ведущий шкив (6) наружного ротора устанавливается либо над верхним подшипником (11) наружного ротора, либо между нижним подшипником (12) наружного ротора и верхним подшипником (11) наружного ротора.

17. Вертикальное турбодробильное устройство по любому из пп.1-16, в котором внутренний ротор (1), окруженный наружным ротором (2), приводится в движение узлом (7) привода внутреннего ротора.

18. Вертикальное турбодробильное устройство по любому из пп.1-17, в котором наружный ротор (2) приводится в движение узлом (8) привода наружного ротора.

19. Вертикальное турбодробильное устройство по любому из пп.1-18, в котором внутренний ротор (1), окруженный наружным ротором (2), устанавливается в верхнем подшипнике (9) внутреннего ротора и нижнем подшипнике (10) внутреннего ротора.

20. Вертикальное турбодробильное устройство по любому из пп.1-19, в котором верхний подшипник (9) внутреннего ротора и нижний подшипник (10) внутреннего ротора могут быть подшипниками качения или подшипниками скольжения.

21. Вертикальное турбодробильное устройство по любому из пп.1-20, в котором наружный ротор (2) устанавливается в верхнем подшипнике (11) наружного ротора и нижнем подшипнике (12) наружного ротора.

22. Вертикальное турбодробильное устройство по любому из пп.1-21, в котором верхний подшипник (11) наружного ротора и нижний подшипник (12) наружного ротора могут быть подшипниками качения или подшипниками скольжения.

23. Вертикальное турбодробильное устройство по любому из пп.1-22, в котором требующаяся инерционность достигается маховиком (13) внутреннего ротора и маховиком (14) наружного ротора.

24. Вертикальное турбодробильное устройство по любому из пп.1-23, в котором все элементы крепятся на несущей конструкции (15) устройства.

25. Вертикальное турбодробильное устройство по любому из пп.1-24, в котором внутренний ротор (1), окруженный наружным ротором (2), является ротором закрытого типа в случае дробления высокоабразивного материала, как в известных вертикальных ударных устройствах.

26. Вертикальное турбодробильное устройство в соответствии с настоящим изобретением, содержащее наружный ротор (2), молот (4) наружного ротора, стопорный винт (37) молота наружного ротора, ведущий шкив (6) наружного ротора, узел (8) привода наружного ротора, верхний подшипник (11) наружного ротора, нижний подшипник (12) наружного ротора, маховик (14) наружного ротора, несущую конструкцию (15) устройства, пяту (16), слой (38) пяты, центральную часть (39) пяты, боек (17) пяты, клин (40) бойка пяты, стопорный винт (41) бойка пяты, стопорный винт (42) клина бойка пяты и заднюю сторону (33) молота наружного ротора.

27. Вертикальное турбодробильное устройство по п.26, в котором наружный ротор (2), составляющий также корпус всего устройства, наносит основные удары своими молотами (4) наружного ротора по материалу, который направляется остроконечным центром пяты (16).

28. Вертикальное турбодробильное устройство по п.26, в котором наружный ротор (2) имеет одну ступень или более в зависимости от материала, который требуется дробить, и от назначения использования устройства.

29. Вертикальное турбодробильное устройство по п.26, в котором молоты (4) наружного ротора наносят дробящие удары по материалу.

30. Вертикальное турбодробильное устройство по п.26, в котором задние стороны (33) молотов наружного ротора служат для крепления молотов (4) наружного ротора.

31. Вертикальное турбодробильное устройство по п.26, в котором молоты (4) наружного ротора, изнашивающиеся со временем, выдвигаются внутрь с помощью стопорных винтов (37) молотов наружного ротора.

32. Вертикальное турбодробильное устройство по п.26, в котором вращательное движение узла (8) привода наружного ротора передается наружному ротору (2) через ведущий шкив (6) наружного ротора.

33. Вертикальное турбодробильное устройство по п.26, в котором ведущий шкив (6) наружного ротора устанавливается либо над верхним подшипником (11) наружного ротора, либо между нижним подшипником (12) наружного ротора и верхним подшипником (11) наружного ротора.

34. Вертикальное турбодробильное устройство по п.26, в котором наружный ротор (2) приводится в движение узлом (8) привода наружного ротора.

35. Вертикальное турбодробильное устройство по п.26, в котором наружный ротор (2) устанавливается в верхнем подшипнике (11) наружного ротора и нижнем подшипнике (12) наружного ротора.

36. Вертикальное турбодробильное устройство по п.26, в котором верхний подшипник (11) наружного ротора и нижний подшипник (12) наружного ротора могут быть подшипниками качения или подшипниками скольжения.

37. Вертикальное турбодробильное устройство по п.26, в котором требующаяся инерционность достигается маховиком (14) наружного ротора.

38. Вертикальное турбодробильное устройство по п.26, в котором все элементы крепятся на несущей конструкции (15) устройства.

39. Вертикальное турбодробильное устройство по п.26, в котором имеется пята (16) с остроконечным центральным участком для направления материала к наружному ротору (2).

40. Вертикальное турбодробильное устройство по п.26, в котором пята (16) состоит из слоев (38) пяты и центральной части (39) пяты.

41. Вертикальное турбодробильное устройство по п.26, в котором центральная часть (39) пяты в поперечном сечении выполняется с углами или скругленной.

42. Вертикальное турбодробильное устройство по п.26, в котором выполняется боек (17) пяты для эффективного дробления материала молотами (4) наружного ротора.

43. Вертикальное турбодробильное устройство по п.26, в котором боек (17) пяты крепится на пяте с помощью клина (40) бойка пяты.

44. Вертикальное турбодробильное устройство по п.26, в котором боек (17) пяты, изнашивающийся со временем, выдвигается наружу с помощью стопорного винта (41) бойка пяты.

45. Вертикальное турбодробильное устройство по п.26, в котором клин (40) бойка пяты выдвигается вместе с бойком (17) пяты с помощью стопорного винта (42) клина бойка пяты.

46. Вертикальное турбодробильное устройство по п.26, в котором боек (17) имеет одну ступень или более в зависимости от материала и в зависимости от его назначения.

Текст

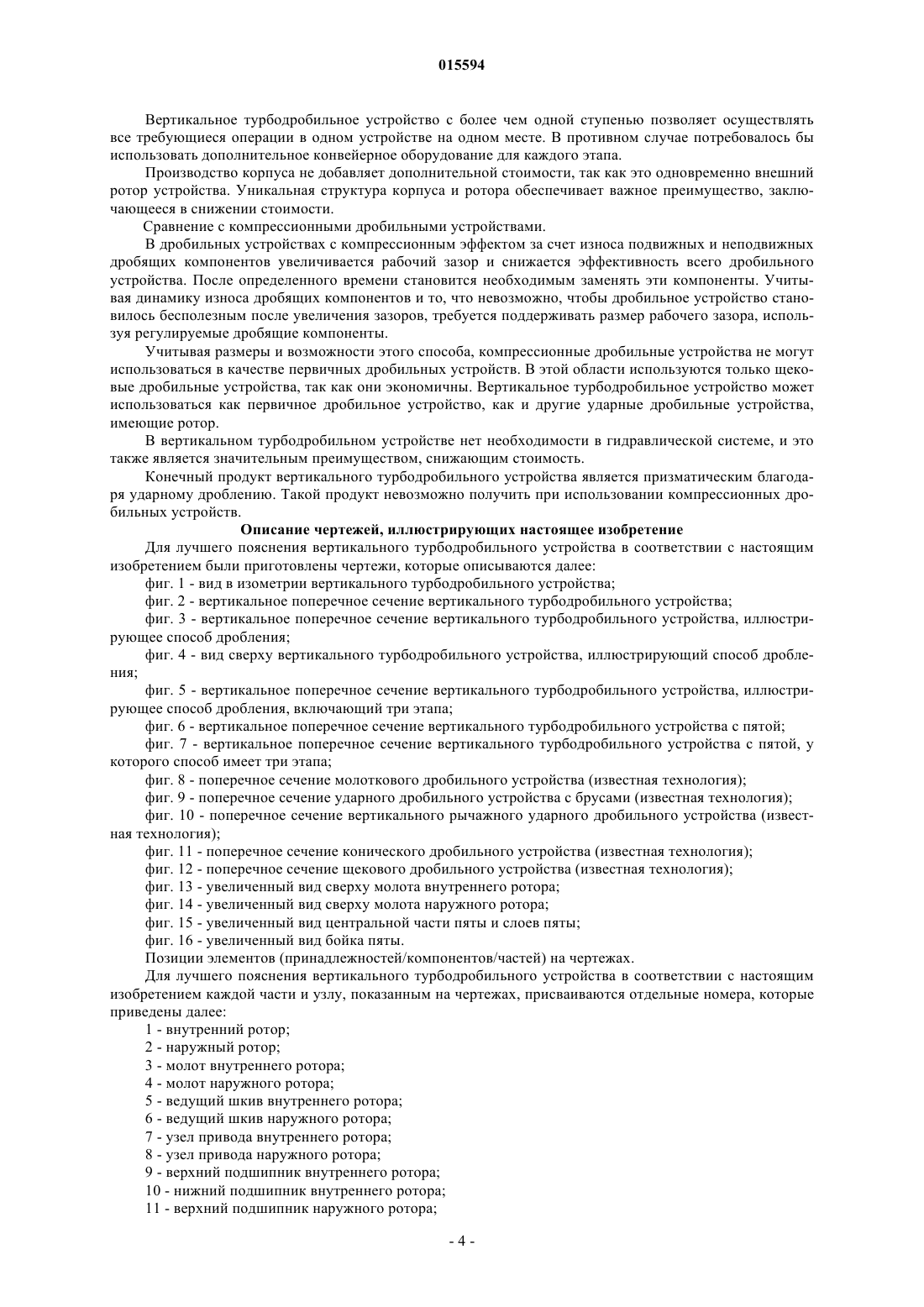

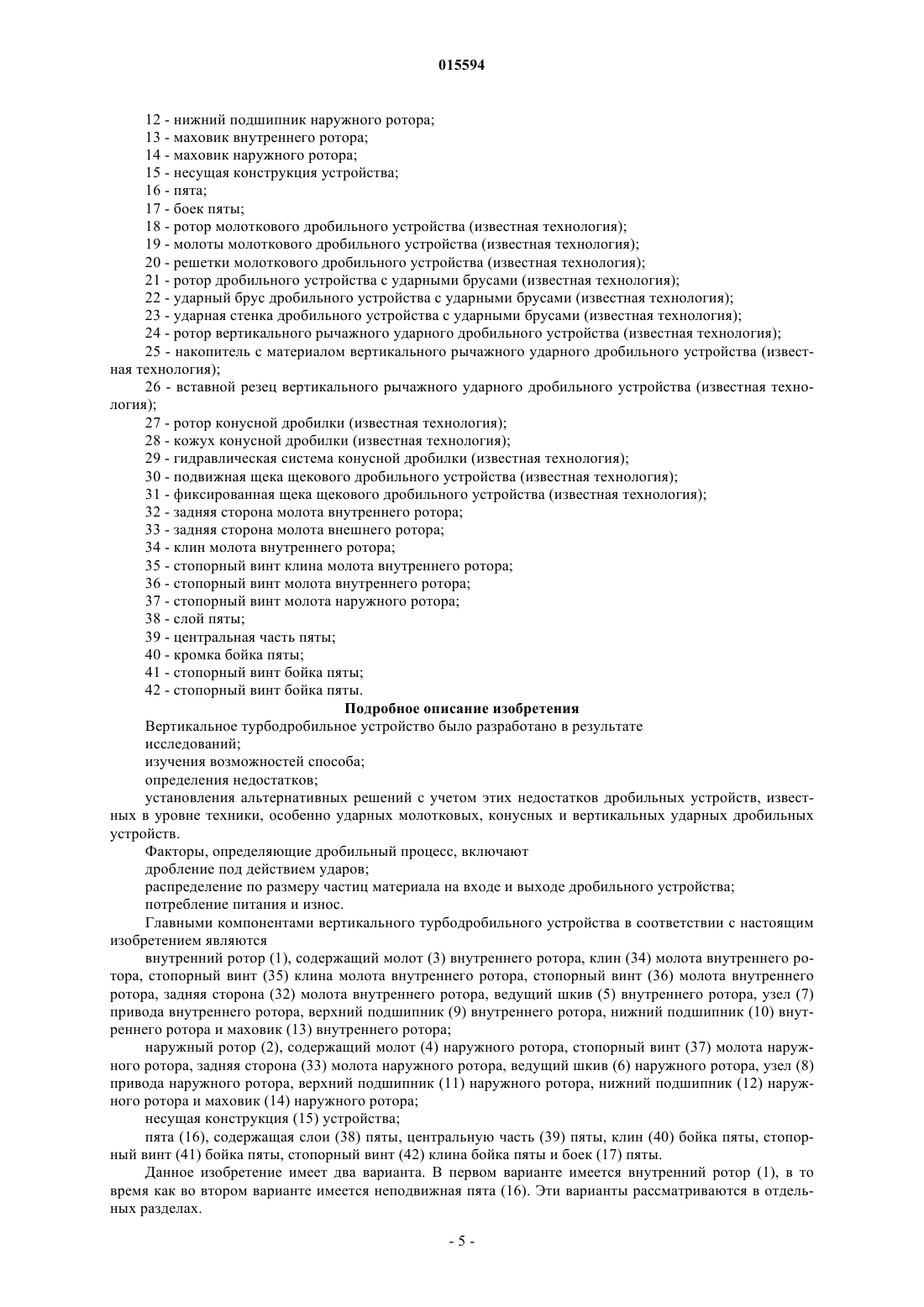

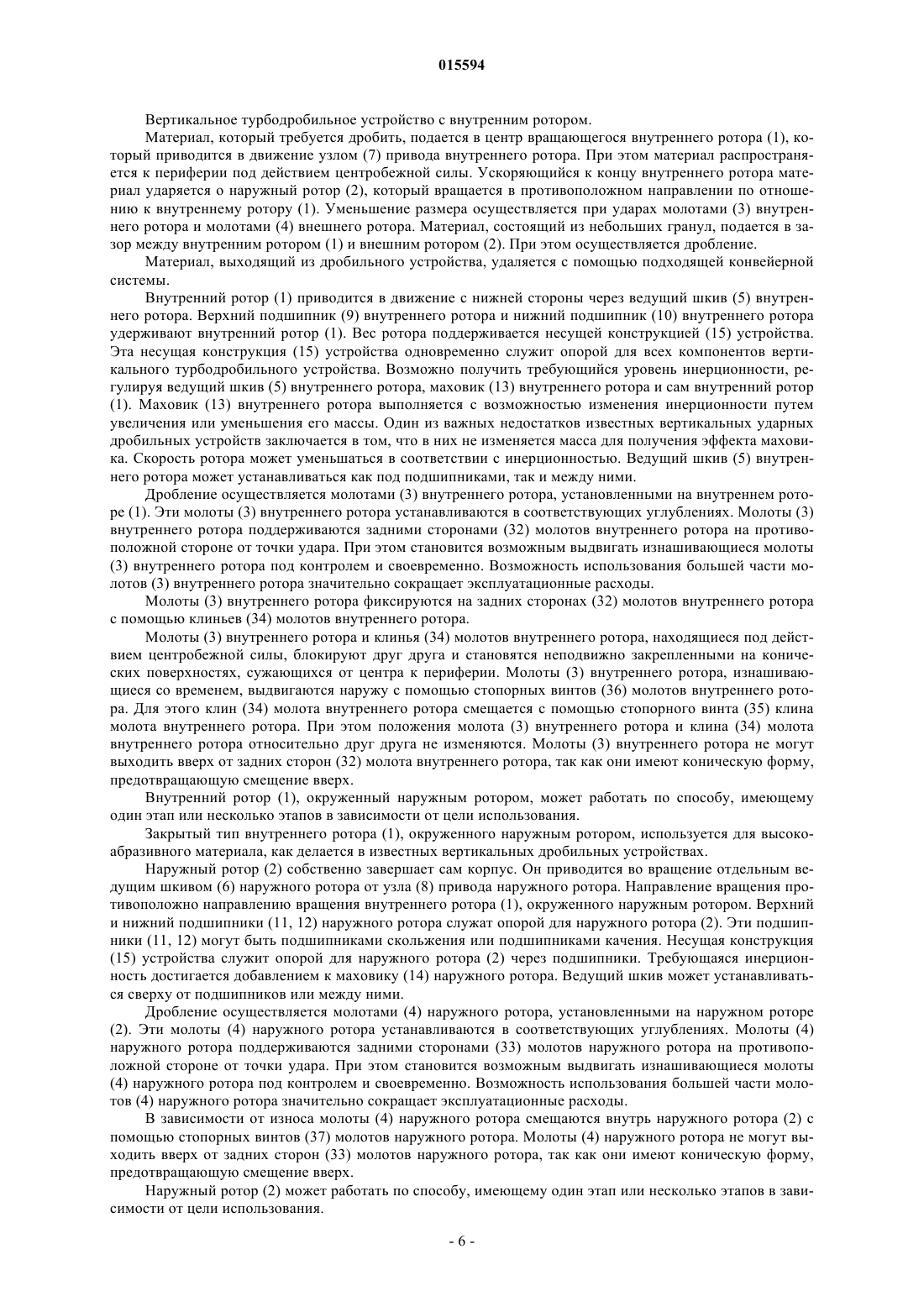

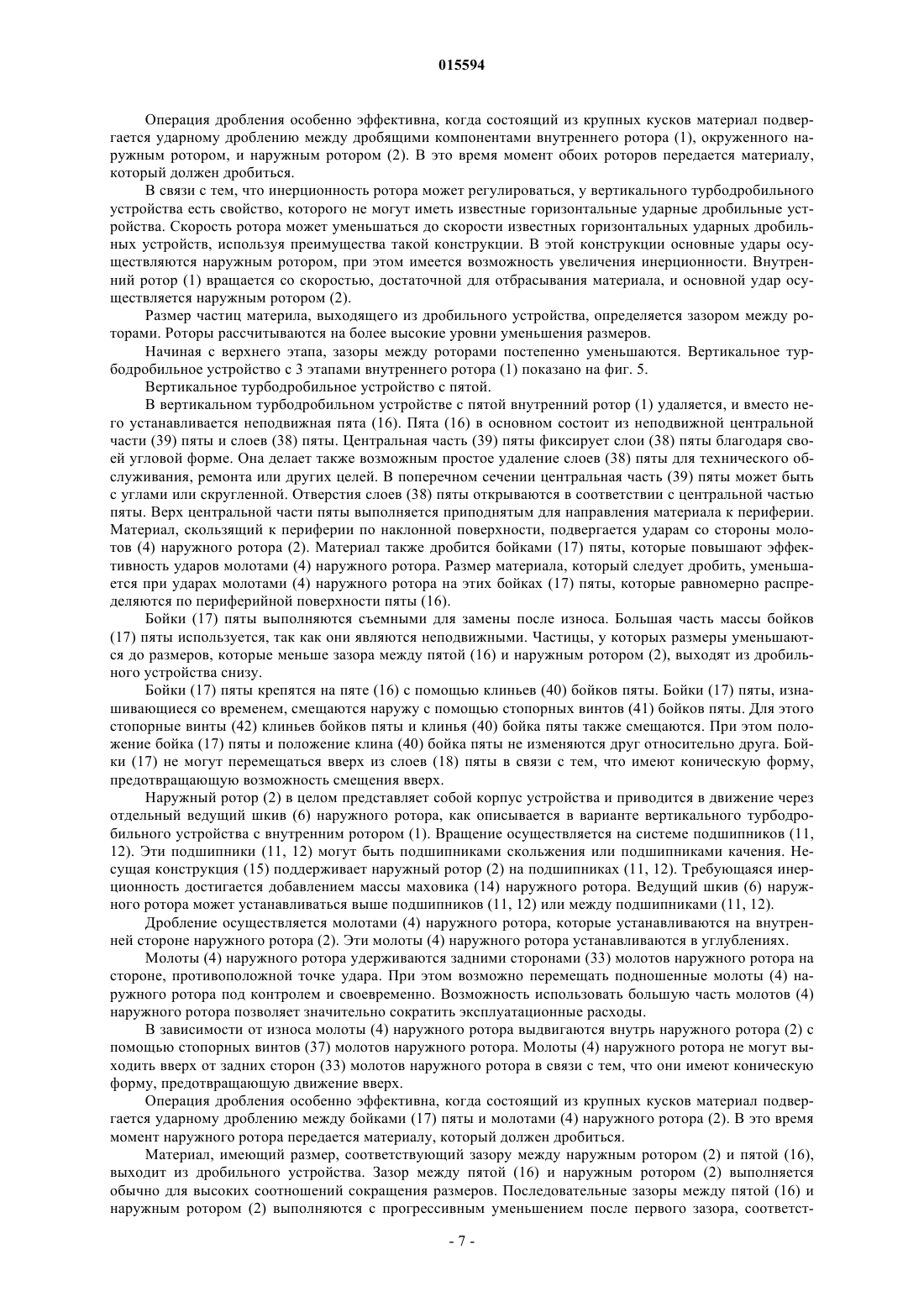

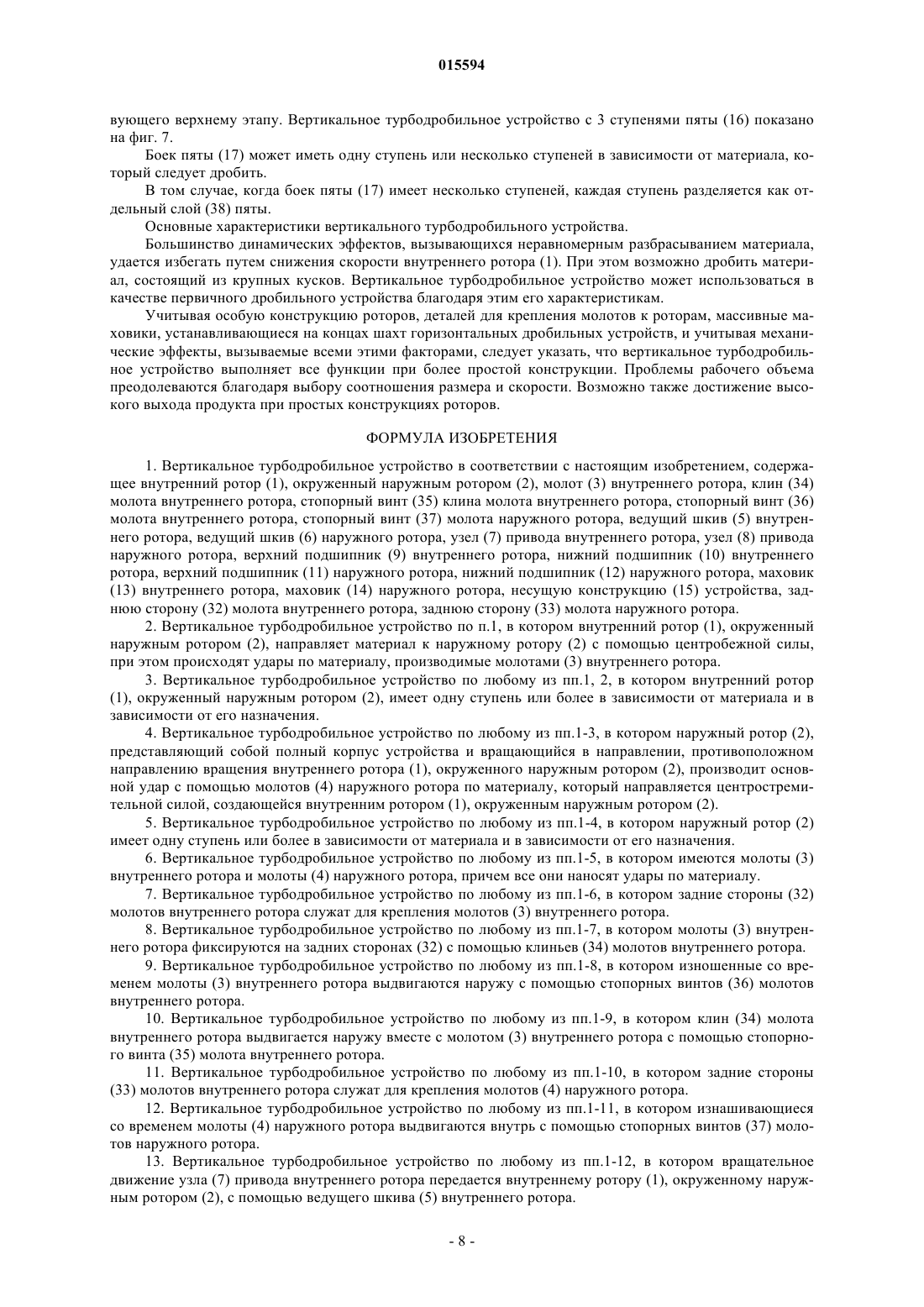

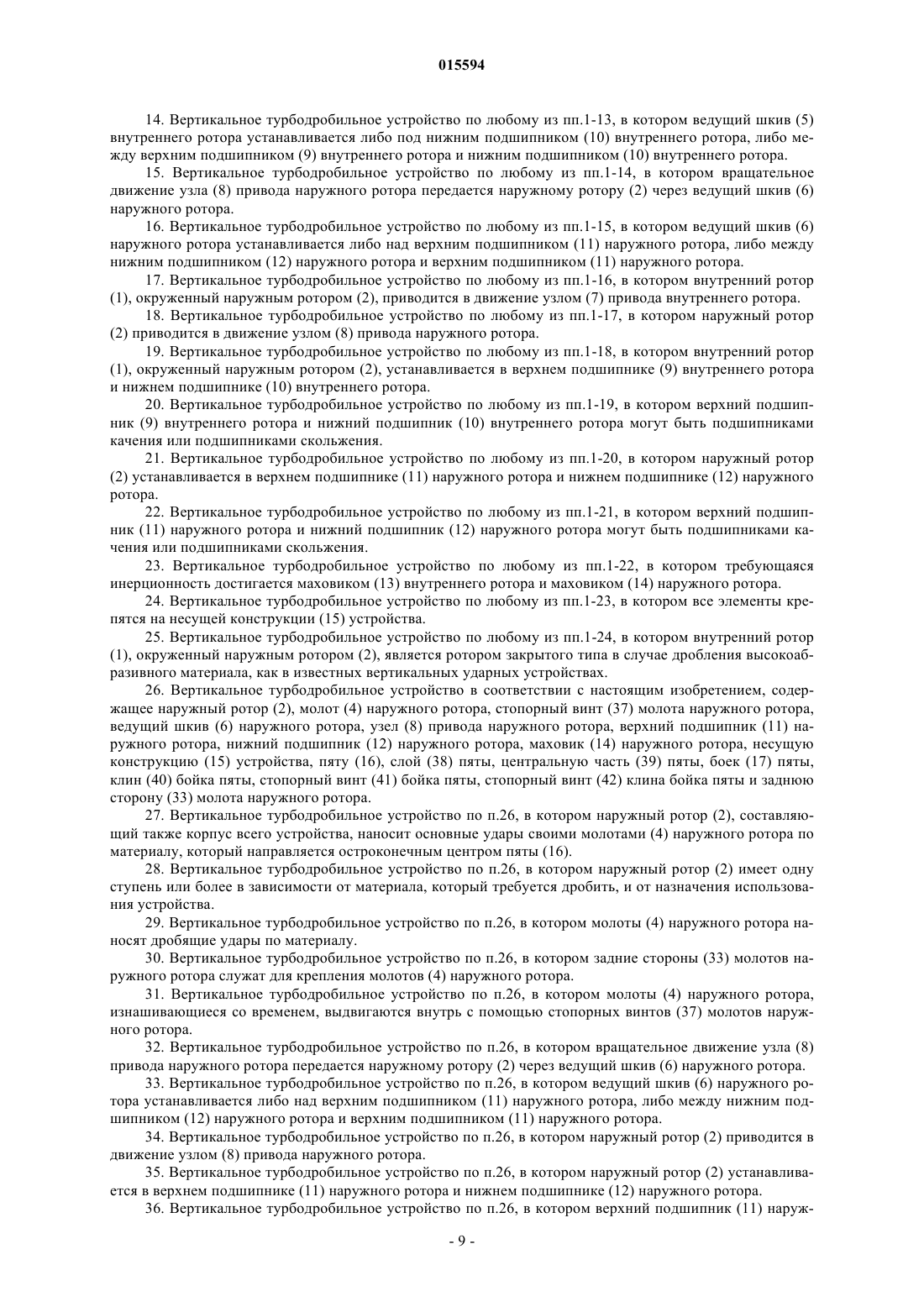

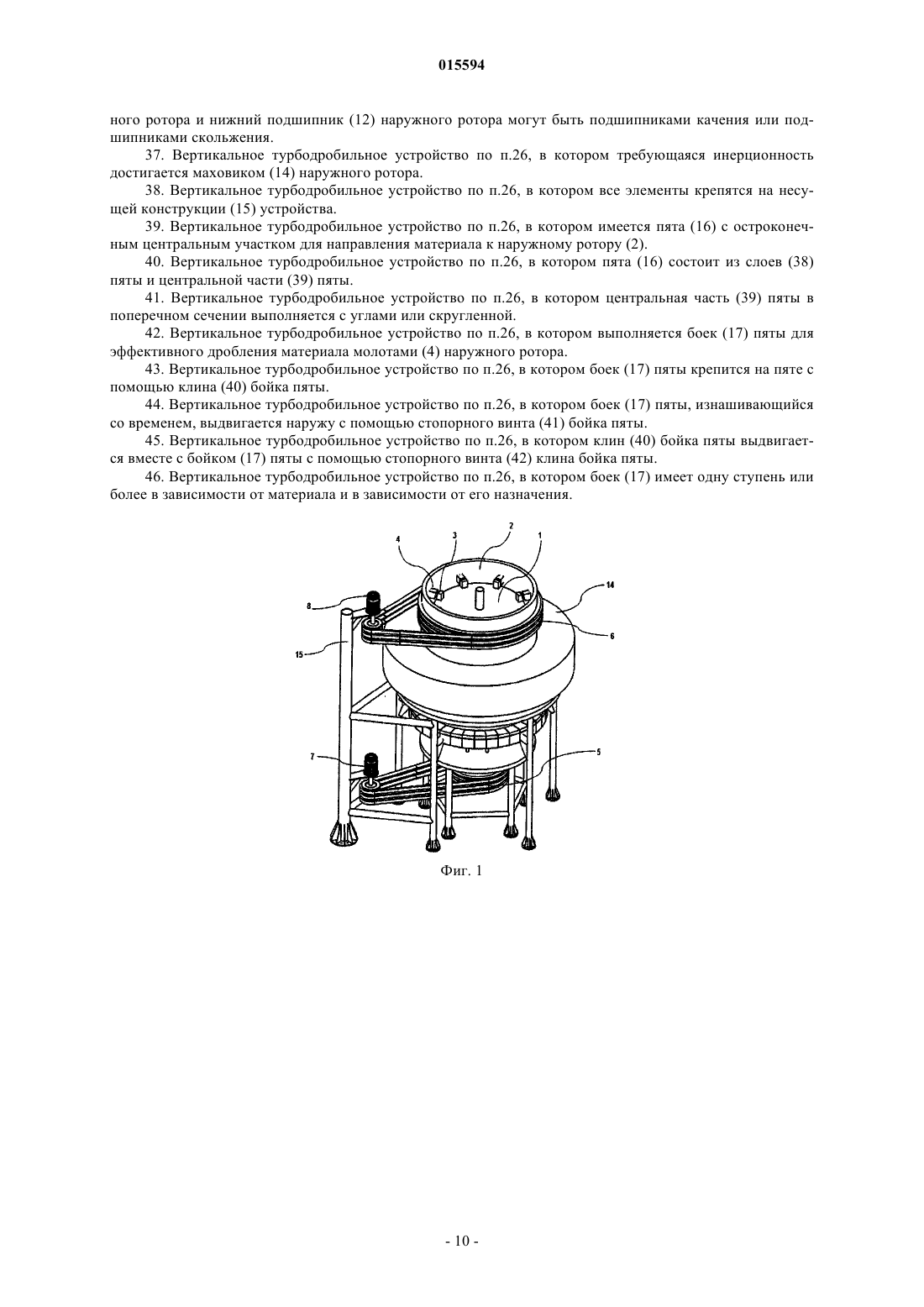

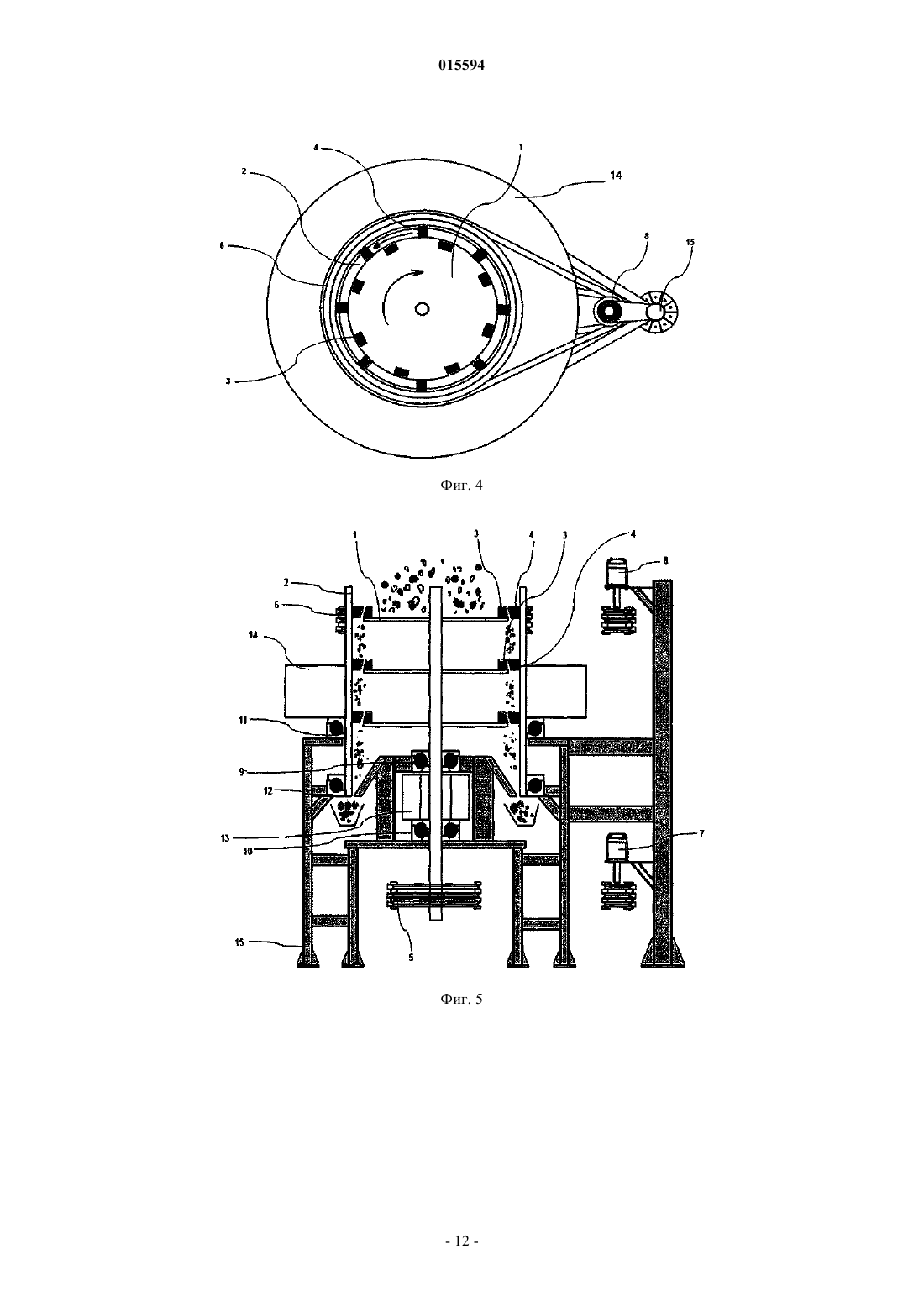

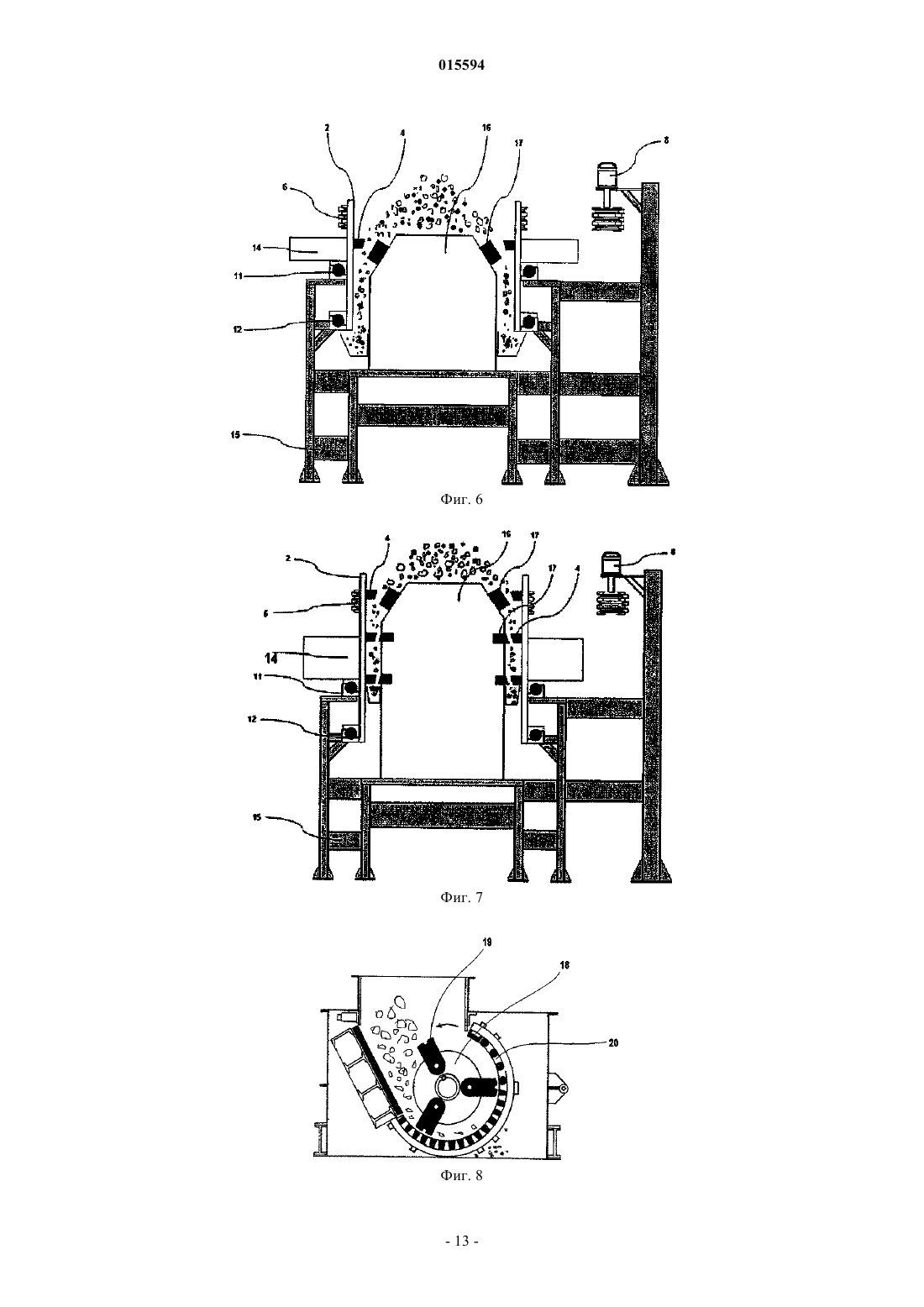

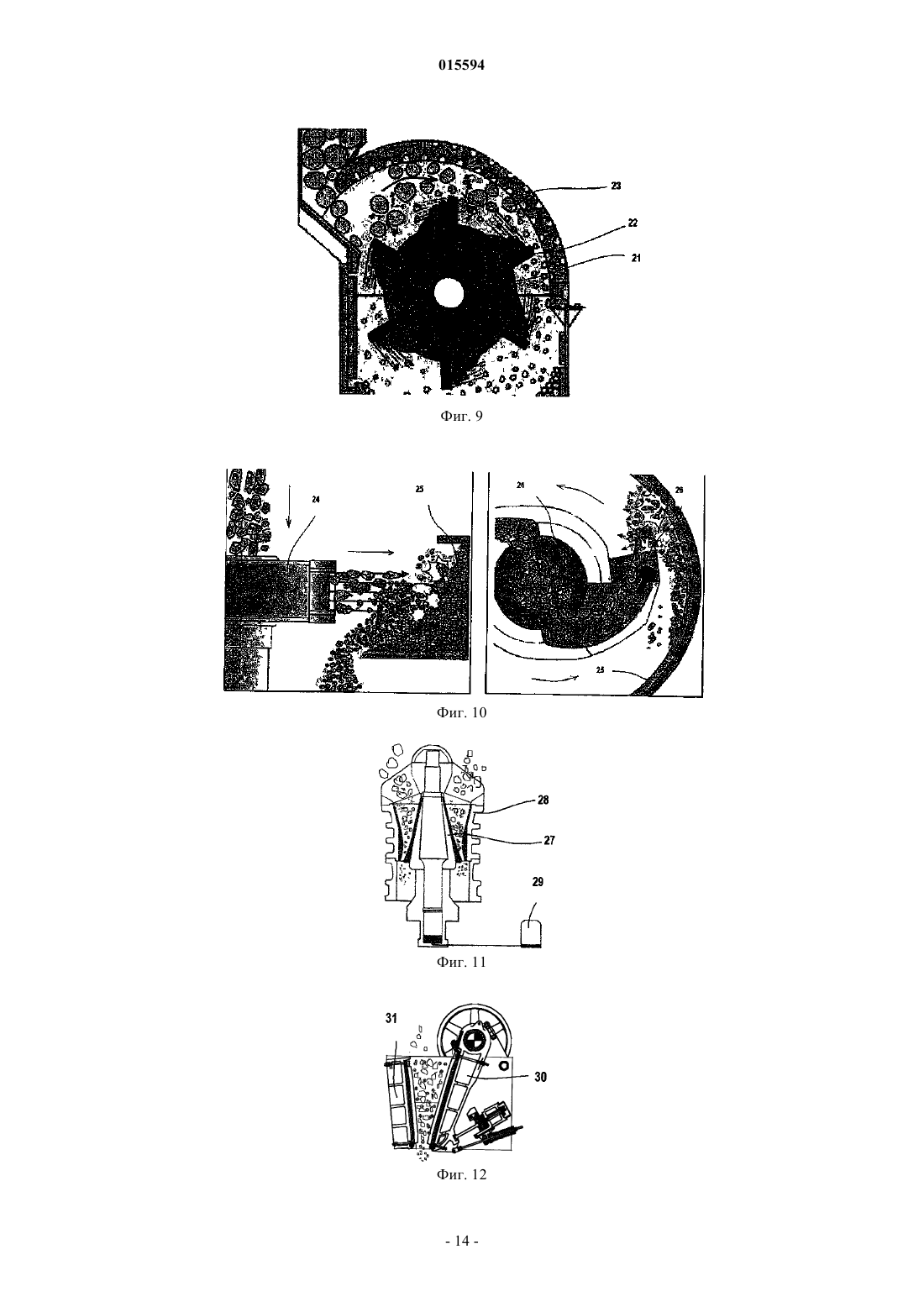

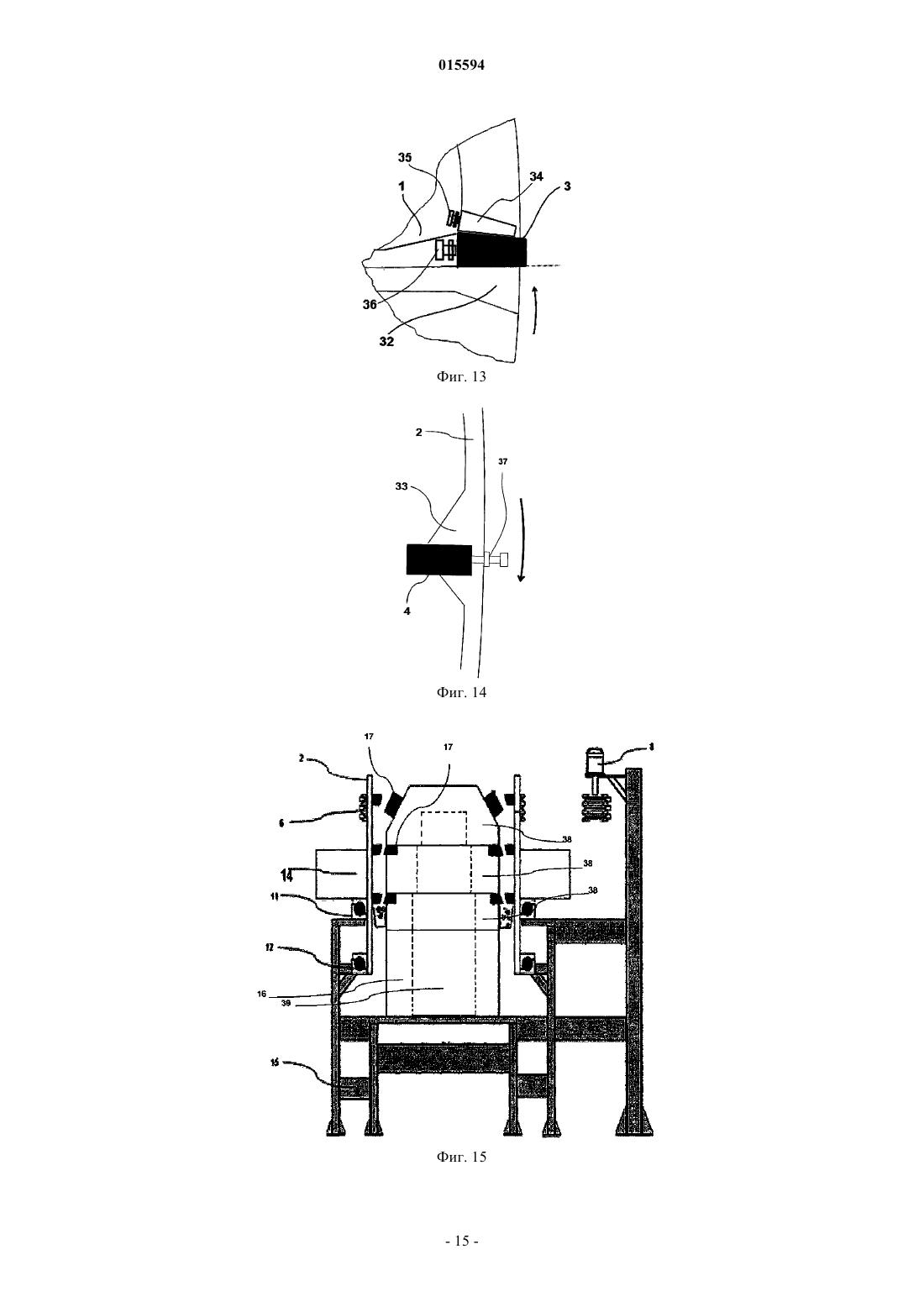

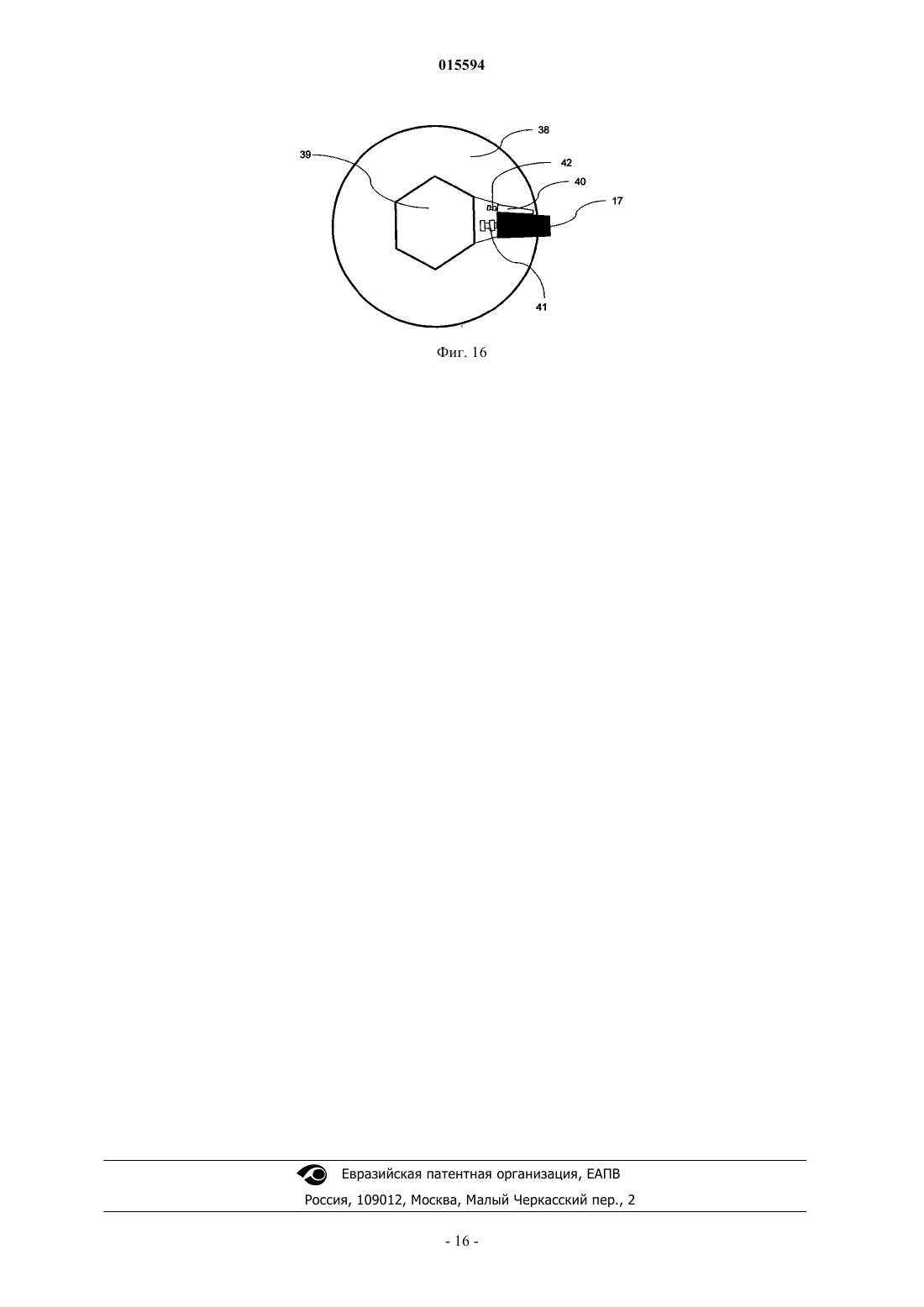

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ЕВРАЗИЙСКОМУ ПАТЕНТУ Дата публикации и выдачи патента Настоящее изобретение относится к вертикальному турбодробильному устройству,разработанному для дробления любого типа минералов, размер частиц которого требуется уменьшать, главным образом камня, руды, песка, медицинских материалов, зерна и т.п. Вертикальное турбодробильное устройство в соответствии с настоящим изобретением отличается тем, что имеет внутренний ротор (1), наружный ротор (2), молот (3) внутреннего ротора, клин (34) молота внутреннего ротора, стопорный винт (35) клина молота внутреннего ротора, стопорный винт (36) молота внутреннего ротора, молот (4) наружного ротора, стопорный винт (37) молота наружного ротора, ведущий шкив (5) внутреннего ротора, ведущий шкив (6) наружного ротора,узел (7) привода внутреннего ротора, узел (8) привода наружного ротора, верхний подшипник(9) внутреннего ротора, нижний подшипник (10) внутреннего ротора, верхний подшипник (11) наружного ротора, нижний подшипник (12) наружного ротора, маховик (13) внутреннего ротора,маховик (14) наружного ротора, несущую конструкцию (15) устройства, пяту (16), слой (18) пяты,центральную часть (39) пяты, боек (17) пяты, клин (40) бойка пяты, стопорный винт (41) бойка пяты, стопорный винт (42) клина бойка пяты, заднюю сторону (32) молота внутреннего ротора и заднюю сторону (33) молота наружного ротора. 015594 Область техники, к которой относится изобретение Настоящее изобретение относится к вертикальному турбодробильному устройству, предназначенному для дробления любого типа материала, размеры частиц которого требуется уменьшить, в основном камня, руды, песка, медицинских материалов, зерна и т.п. Уровень техники Уменьшение размеров путем дробления материала хорошо известно в технике и существует много различных типов устройств и способов для этих целей. Дробление составляет важную часть процессов во многих областях промышленности. В отношении настоящего изобретения, указанного вертикального турбодробильного устройства, основы способа дробления описываются далее. Различные типы дробильных устройств, применяющихся на практике, можно разделить на две основные группы. Ударные дробильные устройства: этот тип дробильных устройств предназначен для дробления материала с помощью ударов. В этой категории основные виды дробильных устройств: горизонтальные с ударным брусом, горизонтальные с молотками, вертикальные дробильные устройства. Компрессионные дробильные устройства: в этом типе дробильных устройств размеры уменьшаются за счет усилия сжатия, прилагающегося к материалу. Большинство дробильных устройств этой группы является коническими дробильными устройствами. Щековые дробильные устройства, которые представляют собой комбинацию компрессионных и ударных дробильных устройств, также широко используются в промышленности. Ударные дробильные устройства. Ударные дробильные устройства работают на принципе использования вращательного движения дробящих компонентов, которые передают энергию материалу, подлежащему измельчению. Энергия дробления передается материалу различными способами. Ниже приводится краткое описание ударных дробильных устройств. Молотковое дробильное устройство. Материал измельчается под ударами молотов (19), установленных на роторе (18). Затем материал подается на решетку (20), у которой зазоры между прутьями решетки регулируются. В конце материал выходит из дробильного устройства, дробленный до требующегося размера. На фиг. 8 показано ударное дробильное устройство молоткового типа. Дробильное устройство с ударным брусом. Материал дробится при ударе брусами (22), установленными на роторе (21). Затем он проходит между ударными брусами и ударной стенкой (23), уменьшаясь в размере. На фиг. 9 показано ударное дробильное устройство этого типа. Вертикальное рычажное ударное дробильное устройство. Материал загружается сверху на ротор (24) дробильного устройства, который вращается с высокой скоростью вокруг вертикальной оси, затем ускоряется в горизонтальном направлении и отбрасывается центробежной силой на неподвижный накопитель (25) с материалом. Первое дробление осуществляется при максимальной скорости при ударе вставным резцом (26), укрепленным на роторе, затем второе уменьшение размера происходит при ударе о материал в накопителе, а упавший вниз материал удаляется из дробильного устройства. Для работы устройства требуется очень высокая скорость, так как удары по материалу наносятся не ударными дробильными компонентами. В связи с высокой скоростью и большим износом компонентов вставные резцы должны изготавливаться из высокопрочных материалов, таких как карбид вольфрама, которые очень дороги. На фиг. 10 показан молотковый тип дробильного устройства. При ударах дробящийся материал в основном приобретает обычную призматическую форму, и если такую форму предпочитает конечный потребитель, то преимущественно используются именно ударные дробильные устройства. Как указывалось, для всех ударных дробильных устройств требуются такие компоненты, как молоты, ударные брусы, вставные резцы. В системе также должны быть такие компоненты, как решетка,ударная стенка, накопитель с материалом, устанавливающийся напротив рабочих ударных компонентов. Ударные компоненты со временем изнашиваются. Также изнашиваются и неподвижные компоненты,такие как решетки, ударные стенки. В результате такого износа снижается эффективность ударных компонентов, увеличивается различие в сроках службы между вращающимися и неподвижными компонентами, что приводит к снижению общей производительности оборудования. Особенно износ дробильных компонентов снижает эффективность процесса дробления после определенного момента и становится необходимым заменять изношенные компоненты. Изношенные участки ударных компонентов составляют небольшую часть всей массы компонента. В связи с тем, что заменяться изношенный компонент должен целиком, а изготовлен он из специального материала, такая замена оказывается дорогостоящей. Другой недостаток ударных дробильных устройств заключается в возможных поломках, которые возникают в связи с непрерывным воздействием ударов на оборудование. При возникновении такого события значительно возрастает стоимость производства и ремонта.-1 015594 Компрессионные дробильные устройства. В этом типе дробильных устройств уменьшение размеров частиц материала достигается компрессионным давлением на материал. Основной принцип состоит в том, что материал помещают в дробильную камеру, которая постепенно сужается. При сдавливании материала в такой сужающейся камере одновременно дополнительное сжатие осуществляется гидравлической системой. Работа этого типа дробильных устройств описывается далее. Коническое дробильное устройство. Материал подается в дробильную камеру между ротором (27) и неподвижным кожухом (28) и движется вниз в постепенно снижающуюся в поперечном сечении область. Ротор (38) вращается ацентрически по отношению к вертикальной оси кожуха и создает сужение поперечного сечения в горизонтальной плоскости. Давление гидравлической системы (29) оказывается на ротор, что приводит к уменьшению зазора между ротором и кожухом. Таким способом гидравлическое усилие сжатия действует на материал, который следует дробить. Материал сжимается как механически, так и гидравлически и удаляется со дна дробильного устройства. Коническое дробильное устройство показано на фиг. 11. Щековые дробильные устройства. В этих устройствах как применяется компрессионное давление,так одновременно используется и эффект ударов для дробления материала, который проходит через постепенно сужающийся зазор между подвижной щекой (30), приводящейся в ацентрическое и эллиптическое возвратно-поступательное движение, и неподвижной щекой (32). Измельченный материал удаляют со дна дробильного устройства. Щековое дробильное устройство показано на фиг. 12. Компрессионные дробильные устройства потребляют меньше энергии для одинаковых операций по сравнению с ударными дробильными устройствами. Но, с другой стороны, получаемый материал не всегда имеет регулярную призматическую форму, в большинстве случаев не имеет выраженной призматической формы, которая получается при раздроблении материала с нарушением естественных плоскостей и линий разлома. Компрессионные дробильные устройства широко используются, если по условиям производства не требуется наличие призматических свойств у дробленого материала или эти свойства не имеют значения при требующейся степени измельчения. Износ компонентов является важным фактором в дробильных устройствах компрессионного типа в связи с тем, что подвижные и неподвижные компоненты постоянно находятся в контакте с материалом и дополнительное давление на эти компоненты оказывается гидравлической системой. Рабочий зазор увеличивается в связи с износом дробящих компонентов, и производительность дробильного устройства значительно снижается. В определенный момент становится необходимым заменить изношенные компоненты. Изношенные части дробящего компонента составляют небольшую часть общей массы компонента. В связи с тем, что заменяться изношенный компонент должен целиком, а изготовлен он из специального материала, такая замена оказывается дорогостоящей. Вращающиеся компоненты, находящиеся под гидравлическим давлением, иногда подвергаются сильному ударному воздействию. Такие удары могут приводить к поломке оборудования и сопутствующим потерям в производстве и высоким затратам на ремонт. Цели настоящего изобретения Существует много типов дробильных устройств, использующих различные способы и оборудование, известные в уровне техники, как рассматривалось выше. Два основных типа осуществляют дробление, используя либо воздействие ударами, либо эффект сжатия. Вертикальное турбодробильное устройство было разработано в результате исследований; изучения возможностей способа; определения недостатков; установления альтернативных решений с учетом недостатков дробильных устройств, известных в уровне техники, особенно ударных и компрессионных типов, использующихся в промышленности. Цели разработки этого изобретения включают создание более эффективного устройства; обеспечение возможности использовать различные скорости вращения в зависимости от размера,до которого следует дробить материал, и от размеров системы; сокращение эксплуатационных расходов и повышение производительности; достижение более эффективного вложения в оборудование; достижение более простой и экономичной эксплуатации оборудования.-2 015594 Общие особенности изобретения Общие особенности вертикального турбодробильного устройства в соответствии с настоящим изобретением заключаются в следующем: нет ограничений для его использования; действие основано на очень простых принципах, и устройство может использоваться для получения различных размеров, от очень малых до очень крупных; может применяться как в непрерывном, так и в прерывистом режиме. С одной стороны, возможно раздробить некоторое количество материала и остановить работу, но возможно проводить измельчение непрерывно; материал, подлежащий дроблению, уменьшается в размере частиц; возможность добиваться большей экономичности путем установки соответствующей скорости. Сравнительные данные изобретения по отношению к известным решениям Ниже проводится сравнение вертикального турбодробильного устройства в соответствии с настоящим изобретением с техническими решениями, известными в уровне техники. Сравнение с ударными дробильными устройствами. Дробление в вертикальном турбодробильном устройстве осуществляется вращающимся корпусом устройства, который выполняется как ротор дробильного устройства. Молоты на вращающемся корпусе ударяют по материалу, разбрасываемому центростремительной силой, и к этому добавляются удары в противоположном направлении, умножающие эффект дробления материала. Рассматривая горизонтальные ударные дробильные устройства, изготавливающиеся с роторами, на которых крепятся дробильные компоненты (молоты), необходимо учитывать требующуюся значительную точность и себестоимость. В особенности способ крепления дробильных компонентов (молотов) к роторам должен быть таким, чтобы выдерживать удары. Конструкция роторов вертикального турбодробильного устройства значительно проще. Рассматривая горизонтальные ударные дробильные устройства, следует отметить, что маховики и в основном ведущие шкивы имеют фиксированную массу. Увеличение массы приводит к нежелательной нагрузке на подшипники вала. В вертикальном турбодробильном устройстве изменение массы маховика может легко осуществляться. Эта возможность изменения массы является важной характеристикой дробильного устройства. При этом возможен выбор многих вариантов, осуществляющихся с помощью приводной системы, регулирующей скорость. Рассматривая динамику износа дробящих компонентов и решеток, следует отметить, что вертикальное турбодробильное устройство не становится бесполезным после определенного времени в связи с увеличивающимися зазорами. В ударных дробильных устройствах невозможно прикрыть рабочие зазоры, возникающие при износе дробящих компонентов в связи с фиксацией молотов и ударных брусов на роторах. В вертикальном турбодробильном устройстве есть возможность перемещать молоты вперед,используя их в течение более длительного времени. Вертикальное турбодробильное устройство обладает большей способностью гасить удары благодаря своей конструкции. Меняющаяся и регулирующаяся масса внутреннего и наружного роторов обеспечивает существенное преимущество в этом отношении. В вертикальном ударном дробильном устройстве динамические усилия, прилагающиеся к ротору материалом, разбегающимся с высокой угловой скоростью, являются существенно эффективными. В связи с тем, что энергия передается ротору, возрастающая инерционность повышает эксплуатационные расходы, но не изменяет динамики выброса материала. Увеличение размера ротора и повышение инерционности маховика не помогают улучшить процесс. Скорость в итоге остается такой же. Вертикальные ударные дробильные устройства не могут использоваться в качестве первичных дробильных устройств для дробления тяжелых и объемных блоков материала в связи с указанными ограничениями. Они могут использоваться только как вторичные и третичные дробильные устройства. Динамические эффекты, указанные выше, также ограничивают размер ротора. Скорости ротора в вертикальном турбодробильном устройстве снижаются до обычных скоростей дробильных устройств, в связи с этим влияние динамических эффектов на внутренний ротор существенно снижено в вертикальном турбодробильном устройстве с внутренним ротором. Основным дробящим действием являются удары молотами наружного ротора по материалу, отбрасываемому внутренним ротором. При этом скорость внутреннего ротора может снижаться, а ограничение на размер материала, который дробится, может преодолеваться. С учетом этих характеристик вертикальное турбодробильное устройство может применяться в качестве первичного дробильного устройства. Эти характеристики особенно очевидны у вертикального турбодробильного устройства с пятой. В вертикальных ударных дробильных установках необходимо использовать компоненты высокого качества, которые могут противостоять высокому уровню износа в точках отброса в связи с высокими скоростями. Специальные материалы типа карбида вольфрама используются в этих рабочих вставках в инструменты, что повышает стоимость эксплуатации. В связи с тем, что в вертикальном турбодробильном устройстве используются обычные скорости, в нем могут использоваться широко распространенные в технике типы изнашивающихся частей, при этом значительно снижая затраты.-3 015594 Вертикальное турбодробильное устройство с более чем одной ступенью позволяет осуществлять все требующиеся операции в одном устройстве на одном месте. В противном случае потребовалось бы использовать дополнительное конвейерное оборудование для каждого этапа. Производство корпуса не добавляет дополнительной стоимости, так как это одновременно внешний ротор устройства. Уникальная структура корпуса и ротора обеспечивает важное преимущество, заключающееся в снижении стоимости. Сравнение с компрессионными дробильными устройствами. В дробильных устройствах с компрессионным эффектом за счет износа подвижных и неподвижных дробящих компонентов увеличивается рабочий зазор и снижается эффективность всего дробильного устройства. После определенного времени становится необходимым заменять эти компоненты. Учитывая динамику износа дробящих компонентов и то, что невозможно, чтобы дробильное устройство становилось бесполезным после увеличения зазоров, требуется поддерживать размер рабочего зазора, используя регулируемые дробящие компоненты. Учитывая размеры и возможности этого способа, компрессионные дробильные устройства не могут использоваться в качестве первичных дробильных устройств. В этой области используются только щековые дробильные устройства, так как они экономичны. Вертикальное турбодробильное устройство может использоваться как первичное дробильное устройство, как и другие ударные дробильные устройства,имеющие ротор. В вертикальном турбодробильном устройстве нет необходимости в гидравлической системе, и это также является значительным преимуществом, снижающим стоимость. Конечный продукт вертикального турбодробильного устройства является призматическим благодаря ударному дроблению. Такой продукт невозможно получить при использовании компрессионных дробильных устройств. Описание чертежей, иллюстрирующих настоящее изобретение Для лучшего пояснения вертикального турбодробильного устройства в соответствии с настоящим изобретением были приготовлены чертежи, которые описываются далее: фиг. 1 - вид в изометрии вертикального турбодробильного устройства; фиг. 2 - вертикальное поперечное сечение вертикального турбодробильного устройства; фиг. 3 - вертикальное поперечное сечение вертикального турбодробильного устройства, иллюстрирующее способ дробления; фиг. 4 - вид сверху вертикального турбодробильного устройства, иллюстрирующий способ дробления; фиг. 5 - вертикальное поперечное сечение вертикального турбодробильного устройства, иллюстрирующее способ дробления, включающий три этапа; фиг. 6 - вертикальное поперечное сечение вертикального турбодробильного устройства с пятой; фиг. 7 - вертикальное поперечное сечение вертикального турбодробильного устройства с пятой, у которого способ имеет три этапа; фиг. 8 - поперечное сечение молоткового дробильного устройства (известная технология); фиг. 9 - поперечное сечение ударного дробильного устройства с брусами (известная технология); фиг. 10 - поперечное сечение вертикального рычажного ударного дробильного устройства (известная технология); фиг. 11 - поперечное сечение конического дробильного устройства (известная технология); фиг. 12 - поперечное сечение щекового дробильного устройства (известная технология); фиг. 13 - увеличенный вид сверху молота внутреннего ротора; фиг. 14 - увеличенный вид сверху молота наружного ротора; фиг. 15 - увеличенный вид центральной части пяты и слоев пяты; фиг. 16 - увеличенный вид бойка пяты. Позиции элементов (принадлежностей/компонентов/частей) на чертежах. Для лучшего пояснения вертикального турбодробильного устройства в соответствии с настоящим изобретением каждой части и узлу, показанным на чертежах, присваиваются отдельные номера, которые приведены далее: 1 - внутренний ротор; 2 - наружный ротор; 3 - молот внутреннего ротора; 4 - молот наружного ротора; 5 - ведущий шкив внутреннего ротора; 6 - ведущий шкив наружного ротора; 7 - узел привода внутреннего ротора; 8 - узел привода наружного ротора; 9 - верхний подшипник внутреннего ротора; 10 - нижний подшипник внутреннего ротора; 11 - верхний подшипник наружного ротора;-4 015594 12 - нижний подшипник наружного ротора; 13 - маховик внутреннего ротора; 14 - маховик наружного ротора; 15 - несущая конструкция устройства; 16 - пята; 17 - боек пяты; 18 - ротор молоткового дробильного устройства (известная технология); 19 - молоты молоткового дробильного устройства (известная технология); 20 - решетки молоткового дробильного устройства (известная технология); 21 - ротор дробильного устройства с ударными брусами (известная технология); 22 - ударный брус дробильного устройства с ударными брусами (известная технология); 23 - ударная стенка дробильного устройства с ударными брусами (известная технология); 24 - ротор вертикального рычажного ударного дробильного устройства (известная технология); 25 - накопитель с материалом вертикального рычажного ударного дробильного устройства (известная технология); 26 - вставной резец вертикального рычажного ударного дробильного устройства (известная технология); 27 - ротор конусной дробилки (известная технология); 28 - кожух конусной дробилки (известная технология); 29 - гидравлическая система конусной дробилки (известная технология); 30 - подвижная щека щекового дробильного устройства (известная технология); 31 - фиксированная щека щекового дробильного устройства (известная технология); 32 - задняя сторона молота внутреннего ротора; 33 - задняя сторона молота внешнего ротора; 34 - клин молота внутреннего ротора; 35 - стопорный винт клина молота внутреннего ротора; 36 - стопорный винт молота внутреннего ротора; 37 - стопорный винт молота наружного ротора; 38 - слой пяты; 39 - центральная часть пяты; 40 - кромка бойка пяты; 41 - стопорный винт бойка пяты; 42 - стопорный винт бойка пяты. Подробное описание изобретения Вертикальное турбодробильное устройство было разработано в результате исследований; изучения возможностей способа; определения недостатков; установления альтернативных решений с учетом этих недостатков дробильных устройств, известных в уровне техники, особенно ударных молотковых, конусных и вертикальных ударных дробильных устройств. Факторы, определяющие дробильный процесс, включают дробление под действием ударов; распределение по размеру частиц материала на входе и выходе дробильного устройства; потребление питания и износ. Главными компонентами вертикального турбодробильного устройства в соответствии с настоящим изобретением являются внутренний ротор (1), содержащий молот (3) внутреннего ротора, клин (34) молота внутреннего ротора, стопорный винт (35) клина молота внутреннего ротора, стопорный винт (36) молота внутреннего ротора, задняя сторона (32) молота внутреннего ротора, ведущий шкив (5) внутреннего ротора, узел (7) привода внутреннего ротора, верхний подшипник (9) внутреннего ротора, нижний подшипник (10) внутреннего ротора и маховик (13) внутреннего ротора; наружный ротор (2), содержащий молот (4) наружного ротора, стопорный винт (37) молота наружного ротора, задняя сторона (33) молота наружного ротора, ведущий шкив (6) наружного ротора, узел (8) привода наружного ротора, верхний подшипник (11) наружного ротора, нижний подшипник (12) наружного ротора и маховик (14) наружного ротора; несущая конструкция (15) устройства; пята (16), содержащая слои (38) пяты, центральную часть (39) пяты, клин (40) бойка пяты, стопорный винт (41) бойка пяты, стопорный винт (42) клина бойка пяты и боек (17) пяты. Данное изобретение имеет два варианта. В первом варианте имеется внутренний ротор (1), в то время как во втором варианте имеется неподвижная пята (16). Эти варианты рассматриваются в отдельных разделах.-5 015594 Вертикальное турбодробильное устройство с внутренним ротором. Материал, который требуется дробить, подается в центр вращающегося внутреннего ротора (1), который приводится в движение узлом (7) привода внутреннего ротора. При этом материал распространяется к периферии под действием центробежной силы. Ускоряющийся к концу внутреннего ротора материал ударяется о наружный ротор (2), который вращается в противоположном направлении по отношению к внутреннему ротору (1). Уменьшение размера осуществляется при ударах молотами (3) внутреннего ротора и молотами (4) внешнего ротора. Материал, состоящий из небольших гранул, подается в зазор между внутренним ротором (1) и внешним ротором (2). При этом осуществляется дробление. Материал, выходящий из дробильного устройства, удаляется с помощью подходящей конвейерной системы. Внутренний ротор (1) приводится в движение с нижней стороны через ведущий шкив (5) внутреннего ротора. Верхний подшипник (9) внутреннего ротора и нижний подшипник (10) внутреннего ротора удерживают внутренний ротор (1). Вес ротора поддерживается несущей конструкцией (15) устройства. Эта несущая конструкция (15) устройства одновременно служит опорой для всех компонентов вертикального турбодробильного устройства. Возможно получить требующийся уровень инерционности, регулируя ведущий шкив (5) внутреннего ротора, маховик (13) внутреннего ротора и сам внутренний ротор(1). Маховик (13) внутреннего ротора выполняется с возможностью изменения инерционности путем увеличения или уменьшения его массы. Один из важных недостатков известных вертикальных ударных дробильных устройств заключается в том, что в них не изменяется масса для получения эффекта маховика. Скорость ротора может уменьшаться в соответствии с инерционностью. Ведущий шкив (5) внутреннего ротора может устанавливаться как под подшипниками, так и между ними. Дробление осуществляется молотами (3) внутреннего ротора, установленными на внутреннем роторе (1). Эти молоты (3) внутреннего ротора устанавливаются в соответствующих углублениях. Молоты (3) внутреннего ротора поддерживаются задними сторонами (32) молотов внутреннего ротора на противоположной стороне от точки удара. При этом становится возможным выдвигать изнашивающиеся молоты(3) внутреннего ротора под контролем и своевременно. Возможность использования большей части молотов (3) внутреннего ротора значительно сокращает эксплуатационные расходы. Молоты (3) внутреннего ротора фиксируются на задних сторонах (32) молотов внутреннего ротора с помощью клиньев (34) молотов внутреннего ротора. Молоты (3) внутреннего ротора и клинья (34) молотов внутреннего ротора, находящиеся под действием центробежной силы, блокируют друг друга и становятся неподвижно закрепленными на конических поверхностях, сужающихся от центра к периферии. Молоты (3) внутреннего ротора, изнашивающиеся со временем, выдвигаются наружу с помощью стопорных винтов (36) молотов внутреннего ротора. Для этого клин (34) молота внутреннего ротора смещается с помощью стопорного винта (35) клина молота внутреннего ротора. При этом положения молота (3) внутреннего ротора и клина (34) молота внутреннего ротора относительно друг друга не изменяются. Молоты (3) внутреннего ротора не могут выходить вверх от задних сторон (32) молота внутреннего ротора, так как они имеют коническую форму,предотвращающую смещение вверх. Внутренний ротор (1), окруженный наружным ротором, может работать по способу, имеющему один этап или несколько этапов в зависимости от цели использования. Закрытый тип внутреннего ротора (1), окруженного наружным ротором, используется для высокоабразивного материала, как делается в известных вертикальных дробильных устройствах. Наружный ротор (2) собственно завершает сам корпус. Он приводится во вращение отдельным ведущим шкивом (6) наружного ротора от узла (8) привода наружного ротора. Направление вращения противоположно направлению вращения внутреннего ротора (1), окруженного наружным ротором. Верхний и нижний подшипники (11, 12) наружного ротора служат опорой для наружного ротора (2). Эти подшипники (11, 12) могут быть подшипниками скольжения или подшипниками качения. Несущая конструкция(15) устройства служит опорой для наружного ротора (2) через подшипники. Требующаяся инерционность достигается добавлением к маховику (14) наружного ротора. Ведущий шкив может устанавливаться сверху от подшипников или между ними. Дробление осуществляется молотами (4) наружного ротора, установленными на наружном роторе(2). Эти молоты (4) наружного ротора устанавливаются в соответствующих углублениях. Молоты (4) наружного ротора поддерживаются задними сторонами (33) молотов наружного ротора на противоположной стороне от точки удара. При этом становится возможным выдвигать изнашивающиеся молоты(4) наружного ротора под контролем и своевременно. Возможность использования большей части молотов (4) наружного ротора значительно сокращает эксплуатационные расходы. В зависимости от износа молоты (4) наружного ротора смещаются внутрь наружного ротора (2) с помощью стопорных винтов (37) молотов наружного ротора. Молоты (4) наружного ротора не могут выходить вверх от задних сторон (33) молотов наружного ротора, так как они имеют коническую форму,предотвращающую смещение вверх. Наружный ротор (2) может работать по способу, имеющему один этап или несколько этапов в зависимости от цели использования.-6 015594 Операция дробления особенно эффективна, когда состоящий из крупных кусков материал подвергается ударному дроблению между дробящими компонентами внутреннего ротора (1), окруженного наружным ротором, и наружным ротором (2). В это время момент обоих роторов передается материалу,который должен дробиться. В связи с тем, что инерционность ротора может регулироваться, у вертикального турбодробильного устройства есть свойство, которого не могут иметь известные горизонтальные ударные дробильные устройства. Скорость ротора может уменьшаться до скорости известных горизонтальных ударных дробильных устройств, используя преимущества такой конструкции. В этой конструкции основные удары осуществляются наружным ротором, при этом имеется возможность увеличения инерционности. Внутренний ротор (1) вращается со скоростью, достаточной для отбрасывания материала, и основной удар осуществляется наружным ротором (2). Размер частиц материла, выходящего из дробильного устройства, определяется зазором между роторами. Роторы рассчитываются на более высокие уровни уменьшения размеров. Начиная с верхнего этапа, зазоры между роторами постепенно уменьшаются. Вертикальное турбодробильное устройство с 3 этапами внутреннего ротора (1) показано на фиг. 5. Вертикальное турбодробильное устройство с пятой. В вертикальном турбодробильном устройстве с пятой внутренний ротор (1) удаляется, и вместо него устанавливается неподвижная пята (16). Пята (16) в основном состоит из неподвижной центральной части (39) пяты и слоев (38) пяты. Центральная часть (39) пяты фиксирует слои (38) пяты благодаря своей угловой форме. Она делает также возможным простое удаление слоев (38) пяты для технического обслуживания, ремонта или других целей. В поперечном сечении центральная часть (39) пяты может быть с углами или скругленной. Отверстия слоев (38) пяты открываются в соответствии с центральной частью пяты. Верх центральной части пяты выполняется приподнятым для направления материала к периферии. Материал, скользящий к периферии по наклонной поверхности, подвергается ударам со стороны молотов (4) наружного ротора (2). Материал также дробится бойками (17) пяты, которые повышают эффективность ударов молотами (4) наружного ротора. Размер материала, который следует дробить, уменьшается при ударах молотами (4) наружного ротора на этих бойках (17) пяты, которые равномерно распределяются по периферийной поверхности пяты (16). Бойки (17) пяты выполняются съемными для замены после износа. Большая часть массы бойков(17) пяты используется, так как они являются неподвижными. Частицы, у которых размеры уменьшаются до размеров, которые меньше зазора между пятой (16) и наружным ротором (2), выходят из дробильного устройства снизу. Бойки (17) пяты крепятся на пяте (16) с помощью клиньев (40) бойков пяты. Бойки (17) пяты, изнашивающиеся со временем, смещаются наружу с помощью стопорных винтов (41) бойков пяты. Для этого стопорные винты (42) клиньев бойков пяты и клинья (40) бойка пяты также смещаются. При этом положение бойка (17) пяты и положение клина (40) бойка пяты не изменяются друг относительно друга. Бойки (17) не могут перемещаться вверх из слоев (18) пяты в связи с тем, что имеют коническую форму,предотвращающую возможность смещения вверх. Наружный ротор (2) в целом представляет собой корпус устройства и приводится в движение через отдельный ведущий шкив (6) наружного ротора, как описывается в варианте вертикального турбодробильного устройства с внутренним ротором (1). Вращение осуществляется на системе подшипников (11,12). Эти подшипники (11, 12) могут быть подшипниками скольжения или подшипниками качения. Несущая конструкция (15) поддерживает наружный ротор (2) на подшипниках (11, 12). Требующаяся инерционность достигается добавлением массы маховика (14) наружного ротора. Ведущий шкив (6) наружного ротора может устанавливаться выше подшипников (11, 12) или между подшипниками (11, 12). Дробление осуществляется молотами (4) наружного ротора, которые устанавливаются на внутренней стороне наружного ротора (2). Эти молоты (4) наружного ротора устанавливаются в углублениях. Молоты (4) наружного ротора удерживаются задними сторонами (33) молотов наружного ротора на стороне, противоположной точке удара. При этом возможно перемещать подношенные молоты (4) наружного ротора под контролем и своевременно. Возможность использовать большую часть молотов (4) наружного ротора позволяет значительно сократить эксплуатационные расходы. В зависимости от износа молоты (4) наружного ротора выдвигаются внутрь наружного ротора (2) с помощью стопорных винтов (37) молотов наружного ротора. Молоты (4) наружного ротора не могут выходить вверх от задних сторон (33) молотов наружного ротора в связи с тем, что они имеют коническую форму, предотвращающую движение вверх. Операция дробления особенно эффективна, когда состоящий из крупных кусков материал подвергается ударному дроблению между бойками (17) пяты и молотами (4) наружного ротора (2). В это время момент наружного ротора передается материалу, который должен дробиться. Материал, имеющий размер, соответствующий зазору между наружным ротором (2) и пятой (16),выходит из дробильного устройства. Зазор между пятой (16) и наружным ротором (2) выполняется обычно для высоких соотношений сокращения размеров. Последовательные зазоры между пятой (16) и наружным ротором (2) выполняются с прогрессивным уменьшением после первого зазора, соответст-7 015594 вующего верхнему этапу. Вертикальное турбодробильное устройство с 3 ступенями пяты (16) показано на фиг. 7. Боек пяты (17) может иметь одну ступень или несколько ступеней в зависимости от материала, который следует дробить. В том случае, когда боек пяты (17) имеет несколько ступеней, каждая ступень разделяется как отдельный слой (38) пяты. Основные характеристики вертикального турбодробильного устройства. Большинство динамических эффектов, вызывающихся неравномерным разбрасыванием материала,удается избегать путем снижения скорости внутреннего ротора (1). При этом возможно дробить материал, состоящий из крупных кусков. Вертикальное турбодробильное устройство может использоваться в качестве первичного дробильного устройства благодаря этим его характеристикам. Учитывая особую конструкцию роторов, деталей для крепления молотов к роторам, массивные маховики, устанавливающиеся на концах шахт горизонтальных дробильных устройств, и учитывая механические эффекты, вызываемые всеми этими факторами, следует указать, что вертикальное турбодробильное устройство выполняет все функции при более простой конструкции. Проблемы рабочего объема преодолеваются благодаря выбору соотношения размера и скорости. Возможно также достижение высокого выхода продукта при простых конструкциях роторов. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Вертикальное турбодробильное устройство в соответствии с настоящим изобретением, содержащее внутренний ротор (1), окруженный наружным ротором (2), молот (3) внутреннего ротора, клин (34) молота внутреннего ротора, стопорный винт (35) клина молота внутреннего ротора, стопорный винт (36) молота внутреннего ротора, стопорный винт (37) молота наружного ротора, ведущий шкив (5) внутреннего ротора, ведущий шкив (6) наружного ротора, узел (7) привода внутреннего ротора, узел (8) привода наружного ротора, верхний подшипник (9) внутреннего ротора, нижний подшипник (10) внутреннего ротора, верхний подшипник (11) наружного ротора, нижний подшипник (12) наружного ротора, маховик(13) внутреннего ротора, маховик (14) наружного ротора, несущую конструкцию (15) устройства, заднюю сторону (32) молота внутреннего ротора, заднюю сторону (33) молота наружного ротора. 2. Вертикальное турбодробильное устройство по п.1, в котором внутренний ротор (1), окруженный наружным ротором (2), направляет материал к наружному ротору (2) с помощью центробежной силы,при этом происходят удары по материалу, производимые молотами (3) внутреннего ротора. 3. Вертикальное турбодробильное устройство по любому из пп.1, 2, в котором внутренний ротор(1), окруженный наружным ротором (2), имеет одну ступень или более в зависимости от материала и в зависимости от его назначения. 4. Вертикальное турбодробильное устройство по любому из пп.1-3, в котором наружный ротор (2),представляющий собой полный корпус устройства и вращающийся в направлении, противоположном направлению вращения внутреннего ротора (1), окруженного наружным ротором (2), производит основной удар с помощью молотов (4) наружного ротора по материалу, который направляется центростремительной силой, создающейся внутренним ротором (1), окруженным наружным ротором (2). 5. Вертикальное турбодробильное устройство по любому из пп.1-4, в котором наружный ротор (2) имеет одну ступень или более в зависимости от материала и в зависимости от его назначения. 6. Вертикальное турбодробильное устройство по любому из пп.1-5, в котором имеются молоты (3) внутреннего ротора и молоты (4) наружного ротора, причем все они наносят удары по материалу. 7. Вертикальное турбодробильное устройство по любому из пп.1-6, в котором задние стороны (32) молотов внутреннего ротора служат для крепления молотов (3) внутреннего ротора. 8. Вертикальное турбодробильное устройство по любому из пп.1-7, в котором молоты (3) внутреннего ротора фиксируются на задних сторонах (32) с помощью клиньев (34) молотов внутреннего ротора. 9. Вертикальное турбодробильное устройство по любому из пп.1-8, в котором изношенные со временем молоты (3) внутреннего ротора выдвигаются наружу с помощью стопорных винтов (36) молотов внутреннего ротора. 10. Вертикальное турбодробильное устройство по любому из пп.1-9, в котором клин (34) молота внутреннего ротора выдвигается наружу вместе с молотом (3) внутреннего ротора с помощью стопорного винта (35) молота внутреннего ротора. 11. Вертикальное турбодробильное устройство по любому из пп.1-10, в котором задние стороны(33) молотов внутреннего ротора служат для крепления молотов (4) наружного ротора. 12. Вертикальное турбодробильное устройство по любому из пп.1-11, в котором изнашивающиеся со временем молоты (4) наружного ротора выдвигаются внутрь с помощью стопорных винтов (37) молотов наружного ротора. 13. Вертикальное турбодробильное устройство по любому из пп.1-12, в котором вращательное движение узла (7) привода внутреннего ротора передается внутреннему ротору (1), окруженному наружным ротором (2), с помощью ведущего шкива (5) внутреннего ротора.-8 015594 14. Вертикальное турбодробильное устройство по любому из пп.1-13, в котором ведущий шкив (5) внутреннего ротора устанавливается либо под нижним подшипником (10) внутреннего ротора, либо между верхним подшипником (9) внутреннего ротора и нижним подшипником (10) внутреннего ротора. 15. Вертикальное турбодробильное устройство по любому из пп.1-14, в котором вращательное движение узла (8) привода наружного ротора передается наружному ротору (2) через ведущий шкив (6) наружного ротора. 16. Вертикальное турбодробильное устройство по любому из пп.1-15, в котором ведущий шкив (6) наружного ротора устанавливается либо над верхним подшипником (11) наружного ротора, либо между нижним подшипником (12) наружного ротора и верхним подшипником (11) наружного ротора. 17. Вертикальное турбодробильное устройство по любому из пп.1-16, в котором внутренний ротор(1), окруженный наружным ротором (2), приводится в движение узлом (7) привода внутреннего ротора. 18. Вертикальное турбодробильное устройство по любому из пп.1-17, в котором наружный ротор(2) приводится в движение узлом (8) привода наружного ротора. 19. Вертикальное турбодробильное устройство по любому из пп.1-18, в котором внутренний ротор(1), окруженный наружным ротором (2), устанавливается в верхнем подшипнике (9) внутреннего ротора и нижнем подшипнике (10) внутреннего ротора. 20. Вертикальное турбодробильное устройство по любому из пп.1-19, в котором верхний подшипник (9) внутреннего ротора и нижний подшипник (10) внутреннего ротора могут быть подшипниками качения или подшипниками скольжения. 21. Вертикальное турбодробильное устройство по любому из пп.1-20, в котором наружный ротор(2) устанавливается в верхнем подшипнике (11) наружного ротора и нижнем подшипнике (12) наружного ротора. 22. Вертикальное турбодробильное устройство по любому из пп.1-21, в котором верхний подшипник (11) наружного ротора и нижний подшипник (12) наружного ротора могут быть подшипниками качения или подшипниками скольжения. 23. Вертикальное турбодробильное устройство по любому из пп.1-22, в котором требующаяся инерционность достигается маховиком (13) внутреннего ротора и маховиком (14) наружного ротора. 24. Вертикальное турбодробильное устройство по любому из пп.1-23, в котором все элементы крепятся на несущей конструкции (15) устройства. 25. Вертикальное турбодробильное устройство по любому из пп.1-24, в котором внутренний ротор(1), окруженный наружным ротором (2), является ротором закрытого типа в случае дробления высокоабразивного материала, как в известных вертикальных ударных устройствах. 26. Вертикальное турбодробильное устройство в соответствии с настоящим изобретением, содержащее наружный ротор (2), молот (4) наружного ротора, стопорный винт (37) молота наружного ротора,ведущий шкив (6) наружного ротора, узел (8) привода наружного ротора, верхний подшипник (11) наружного ротора, нижний подшипник (12) наружного ротора, маховик (14) наружного ротора, несущую конструкцию (15) устройства, пяту (16), слой (38) пяты, центральную часть (39) пяты, боек (17) пяты,клин (40) бойка пяты, стопорный винт (41) бойка пяты, стопорный винт (42) клина бойка пяты и заднюю сторону (33) молота наружного ротора. 27. Вертикальное турбодробильное устройство по п.26, в котором наружный ротор (2), составляющий также корпус всего устройства, наносит основные удары своими молотами (4) наружного ротора по материалу, который направляется остроконечным центром пяты (16). 28. Вертикальное турбодробильное устройство по п.26, в котором наружный ротор (2) имеет одну ступень или более в зависимости от материала, который требуется дробить, и от назначения использования устройства. 29. Вертикальное турбодробильное устройство по п.26, в котором молоты (4) наружного ротора наносят дробящие удары по материалу. 30. Вертикальное турбодробильное устройство по п.26, в котором задние стороны (33) молотов наружного ротора служат для крепления молотов (4) наружного ротора. 31. Вертикальное турбодробильное устройство по п.26, в котором молоты (4) наружного ротора,изнашивающиеся со временем, выдвигаются внутрь с помощью стопорных винтов (37) молотов наружного ротора. 32. Вертикальное турбодробильное устройство по п.26, в котором вращательное движение узла (8) привода наружного ротора передается наружному ротору (2) через ведущий шкив (6) наружного ротора. 33. Вертикальное турбодробильное устройство по п.26, в котором ведущий шкив (6) наружного ротора устанавливается либо над верхним подшипником (11) наружного ротора, либо между нижним подшипником (12) наружного ротора и верхним подшипником (11) наружного ротора. 34. Вертикальное турбодробильное устройство по п.26, в котором наружный ротор (2) приводится в движение узлом (8) привода наружного ротора. 35. Вертикальное турбодробильное устройство по п.26, в котором наружный ротор (2) устанавливается в верхнем подшипнике (11) наружного ротора и нижнем подшипнике (12) наружного ротора. 36. Вертикальное турбодробильное устройство по п.26, в котором верхний подшипник (11) наруж-9 015594 ного ротора и нижний подшипник (12) наружного ротора могут быть подшипниками качения или подшипниками скольжения. 37. Вертикальное турбодробильное устройство по п.26, в котором требующаяся инерционность достигается маховиком (14) наружного ротора. 38. Вертикальное турбодробильное устройство по п.26, в котором все элементы крепятся на несущей конструкции (15) устройства. 39. Вертикальное турбодробильное устройство по п.26, в котором имеется пята (16) с остроконечным центральным участком для направления материала к наружному ротору (2). 40. Вертикальное турбодробильное устройство по п.26, в котором пята (16) состоит из слоев (38) пяты и центральной части (39) пяты. 41. Вертикальное турбодробильное устройство по п.26, в котором центральная часть (39) пяты в поперечном сечении выполняется с углами или скругленной. 42. Вертикальное турбодробильное устройство по п.26, в котором выполняется боек (17) пяты для эффективного дробления материала молотами (4) наружного ротора. 43. Вертикальное турбодробильное устройство по п.26, в котором боек (17) пяты крепится на пяте с помощью клина (40) бойка пяты. 44. Вертикальное турбодробильное устройство по п.26, в котором боек (17) пяты, изнашивающийся со временем, выдвигается наружу с помощью стопорного винта (41) бойка пяты. 45. Вертикальное турбодробильное устройство по п.26, в котором клин (40) бойка пяты выдвигается вместе с бойком (17) пяты с помощью стопорного винта (42) клина бойка пяты. 46. Вертикальное турбодробильное устройство по п.26, в котором боек (17) имеет одну ступень или более в зависимости от материала и в зависимости от его назначения.

МПК / Метки

МПК: B02C 13/20, B02C 13/18

Метки: турбодробильное, вертикальное, устройство

Код ссылки

<a href="https://eas.patents.su/17-15594-vertikalnoe-turbodrobilnoe-ustrojjstvo.html" rel="bookmark" title="База патентов Евразийского Союза">Вертикальное турбодробильное устройство</a>

Предыдущий патент: Тележка с составной рамой и узлом привода

Следующий патент: Комплексное бесхлорное гранулированное удобрение с микроэлементами и биологически активной добавкой для капусты

Случайный патент: Имидазопиразиновые ингибиторы syk, фармацевтическая композиция, содержащая имидазопиразиновые ингибиторы syk, и способы их применения