Способ приготовления катализатора на основе молекулярного сита

Номер патента: 7343

Опубликовано: 25.08.2006

Авторы: Вон Стивен Н., Чан Юньфэн, Спринкл Джеффри У., Шипли Фран А., Клем Кеннет Р.

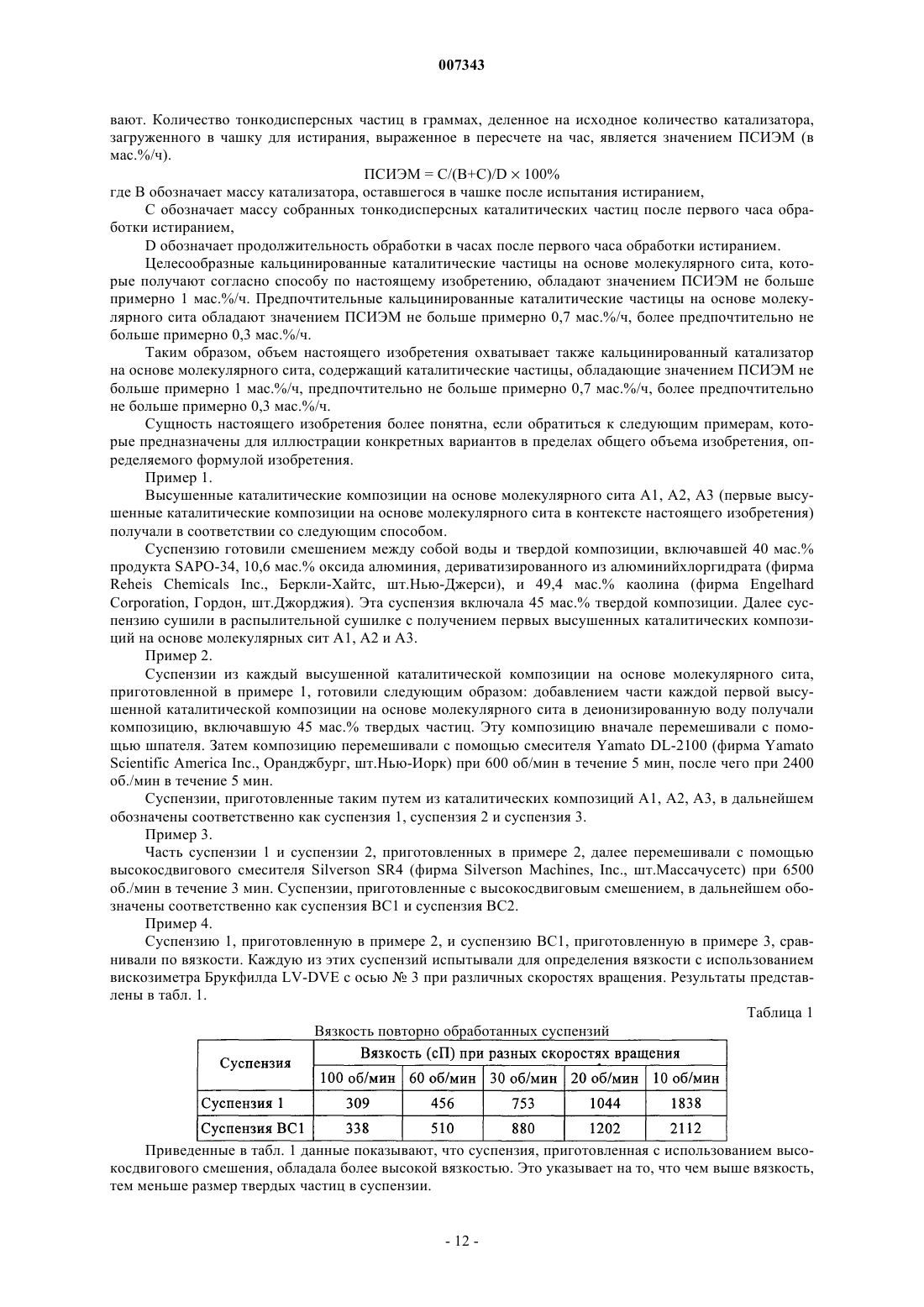

Формула / Реферат

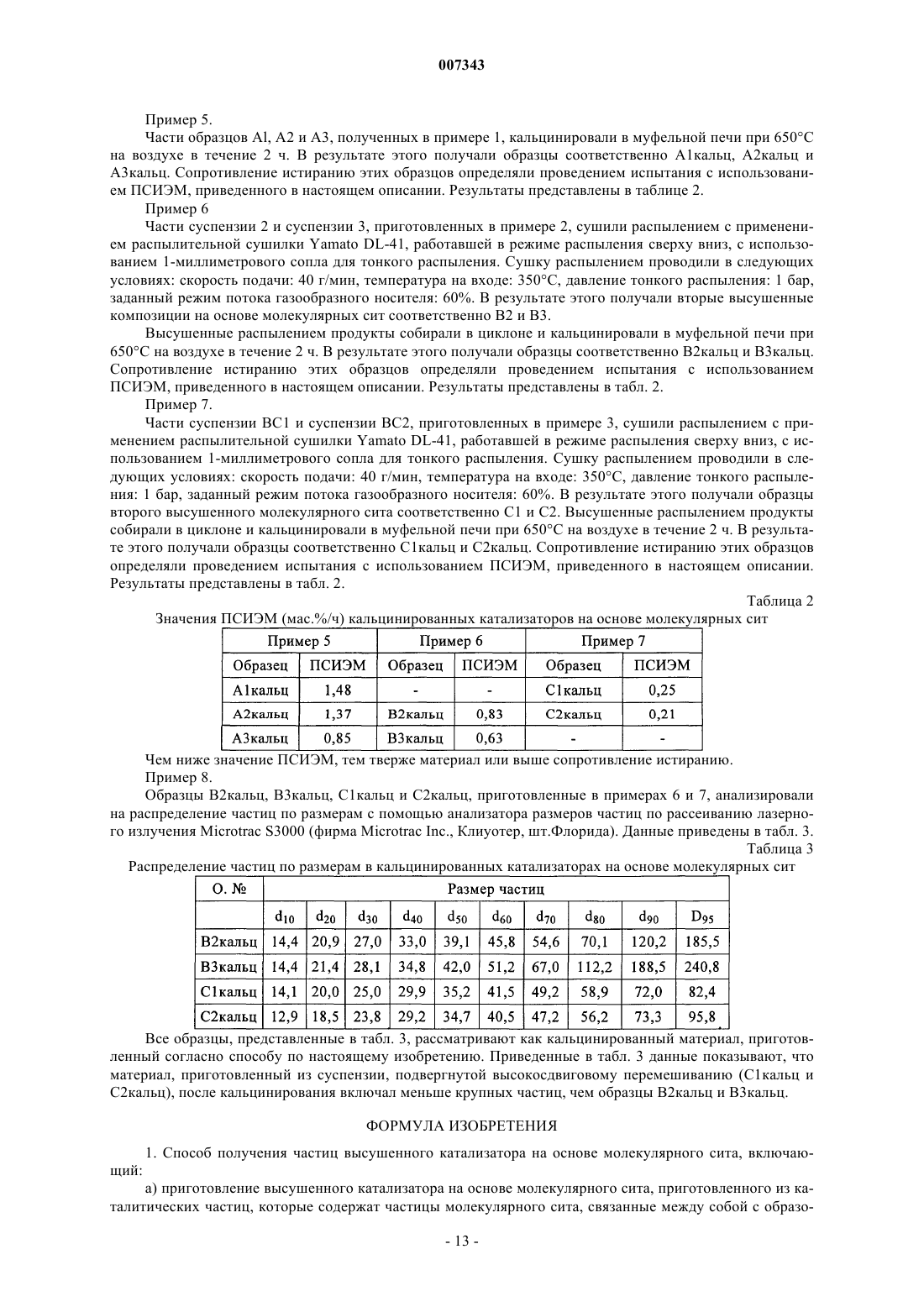

1. Способ получения частиц высушенного катализатора на основе молекулярного сита, включающий:

а) приготовление высушенного катализатора на основе молекулярного сита, приготовленного из каталитических частиц, которые содержат частицы молекулярного сита, связанные между собой с образованием каталитических частиц большего размера, чем отдельные частицы молекулярного сита, причем указанный высушенный катализатор на основе молекулярного сита обладает нежелательными свойствами для его заданного применения,

б) совмещение полученного на стадии а) высушенного катализатора на основе молекулярного сита с водой с получением водной каталитической композиции, причем эта водная каталитическая композиция не включает другого молекулярного сита, кроме молекулярного сита, которое изначально содержится в высушенном катализаторе на основе молекулярного сита, полученного на стадии а),

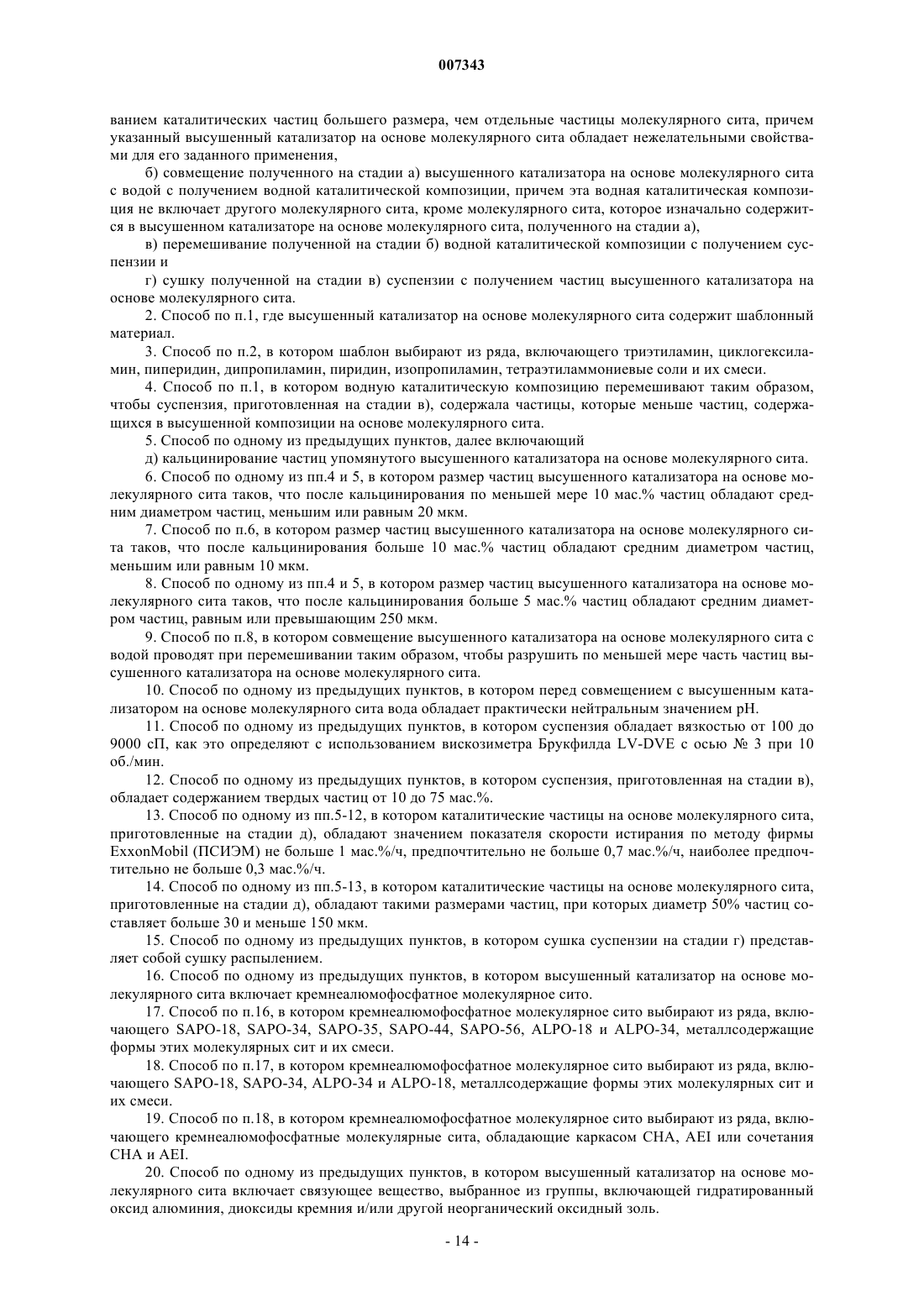

в) перемешивание полученной на стадии б) водной каталитической композиции с получением суспензии и

г) сушку полученной на стадии в) суспензии с получением частиц высушенного катализатора на основе молекулярного сита.

2. Способ по п.1, где высушенный катализатор на основе молекулярного сита содержит шаблонный материал.

3. Способ по п.2, в котором шаблон выбирают из ряда, включающего триэтиламин, циклогексиламин, пиперидин, дипропиламин, пиридин, изопропиламин, тетраэтиламмониевые соли и их смеси.

4. Способ по п.1, в котором водную каталитическую композицию перемешивают таким образом, чтобы суспензия, приготовленная на стадии в), содержала частицы, которые меньше частиц, содержащихся в высушенной композиции на основе молекулярного сита.

5. Способ по одному из предыдущих пунктов, далее включающий

д) кальцинирование частиц упомянутого высушенного катализатора на основе молекулярного сита.

6. Способ по одному из пп.4 и 5, в котором размер частиц высушенного катализатора на основе молекулярного сита таков, что после кальцинирования по меньшей мере 10 мас.% частиц обладают средним диаметром частиц, меньшим или равным 20 мкм.

7. Способ по п.6, в котором размер частиц высушенного катализатора на основе молекулярного сита таков, что после кальцинирования больше 10 мас.% частиц обладают средним диаметром частиц, меньшим или равным 10 мкм.

8. Способ по одному из пп.4 и 5, в котором размер частиц высушенного катализатора на основе молекулярного сита таков, что после кальцинирования больше 5 мас.% частиц обладают средним диаметром частиц, равным или превышающим 250 мкм.

9. Способ по п.8, в котором совмещение высушенного катализатора на основе молекулярного сита с водой проводят при перемешивании таким образом, чтобы разрушить по меньшей мере часть частиц высушенного катализатора на основе молекулярного сита.

10. Способ по одному из предыдущих пунктов, в котором перед совмещением с высушенным катализатором на основе молекулярного сита вода обладает практически нейтральным значением рН.

11. Способ по одному из предыдущих пунктов, в котором суспензия обладает вязкостью от 100 до 9000 сП, как это определяют с использованием вискозиметра Брукфилда LV-DVE с осью ь 3 при 10 об./мин.

12. Способ по одному из предыдущих пунктов, в котором суспензия, приготовленная на стадии в), обладает содержанием твердых частиц от 10 до 75 мас.%.

13. Способ по одному из пп.5-12, в котором каталитические частицы на основе молекулярного сита, приготовленные на стадии д), обладают значением показателя скорости истирания по методу фирмы ExxonMobil (ПСИЭМ) не больше 1 мас.%/ч, предпочтительно не больше 0,7 мас.%/ч, наиболее предпочтительно не больше 0,3 мас.%/ч.

14. Способ по одному из пп.5-13, в котором каталитические частицы на основе молекулярного сита, приготовленные на стадии д), обладают такими размерами частиц, при которых диаметр 50% частиц составляет больше 30 и меньше 150 мкм.

15. Способ по одному из предыдущих пунктов, в котором сушка суспензии на стадии г) представляет собой сушку распылением.

16. Способ по одному из предыдущих пунктов, в котором высушенный катализатор на основе молекулярного сита включает кремнеалюмофосфатное молекулярное сито.

17. Способ по п.16, в котором кремнеалюмофосфатное молекулярное сито выбирают из ряда, включающего SAPO-18, SAPO-34, SAPO-35, SAPO-44, SAPO-56, ALPO-18 и ALPO-34, металлсодержащие формы этих молекулярных сит и их смеси.

18. Способ по п.17, в котором кремнеалюмофосфатное молекулярное сито выбирают из ряда, включающего SAPO-18, SAPO-34, ALPO-34 и ALPO-18, металлсодержащие формы этих молекулярных сит и их смеси.

19. Способ по п.18, в котором кремнеалюмофосфатное молекулярное сито выбирают из ряда, включающего кремнеалюмофосфатные молекулярные сита, обладающие каркасом СНА, AEI или сочетания СНА и AEI.

20. Способ по одному из предыдущих пунктов, в котором высушенный катализатор на основе молекулярного сита включает связующее вещество, выбранное из группы, включающей гидратированный оксид алюминия, диоксиды кремния и/или другой неорганический оксидный золь.

21. Способ по п.20, в котором связующее вещество представляет собой алюмохлоргидрат.

22. Способ по одному из предыдущих пунктов, в котором высушенный катализатор на основе молекулярного сита включает наполнитель, выбранный из группы, включающей глины, композиции глинистого типа и их смеси.

23. Способ по одному из предыдущих пунктов, где стадию а) осуществляют способом, включающим:

(I) перемешивание композиции, включающей молекулярное сито, связующее вещество и воду,

(II) сушку композиции с получением высушенного катализатора на основе молекулярного сита, приготовленного из каталитических частиц, которые содержат частицы молекулярного сита, связанные между собой с образованием каталитических частиц большего размера, чем отдельные частицы молекулярного сита, и

(III) отделение высушенных частиц катализатора на основе молекулярного сита, полученных на стадии (II), которые обладают нежелательными свойствами для заданного применения.

24. Кальцинированная каталитическая композиция на основе молекулярного сита, приготовленная способом по п.5, включающая каталитические частицы, которая обладает значением показателя скорости истирания по методу фирмы ExxonMobil (ПСИЭМ), равным или составляющим меньше 0,7 мас.%/ч, предпочтительно меньше 0,3 мас.%/ч.

25. Способ получения олефинового продукта, включающий стадии введения исходного материала, включающего по меньшей мере одно кислородсодержащее вещество, в контакт с каталитической композицией на основе молекулярного сита или каталитическими частицами на основе молекулярного сита, приготовленными в соответствии со способом по одному из пп.1-22.

Текст

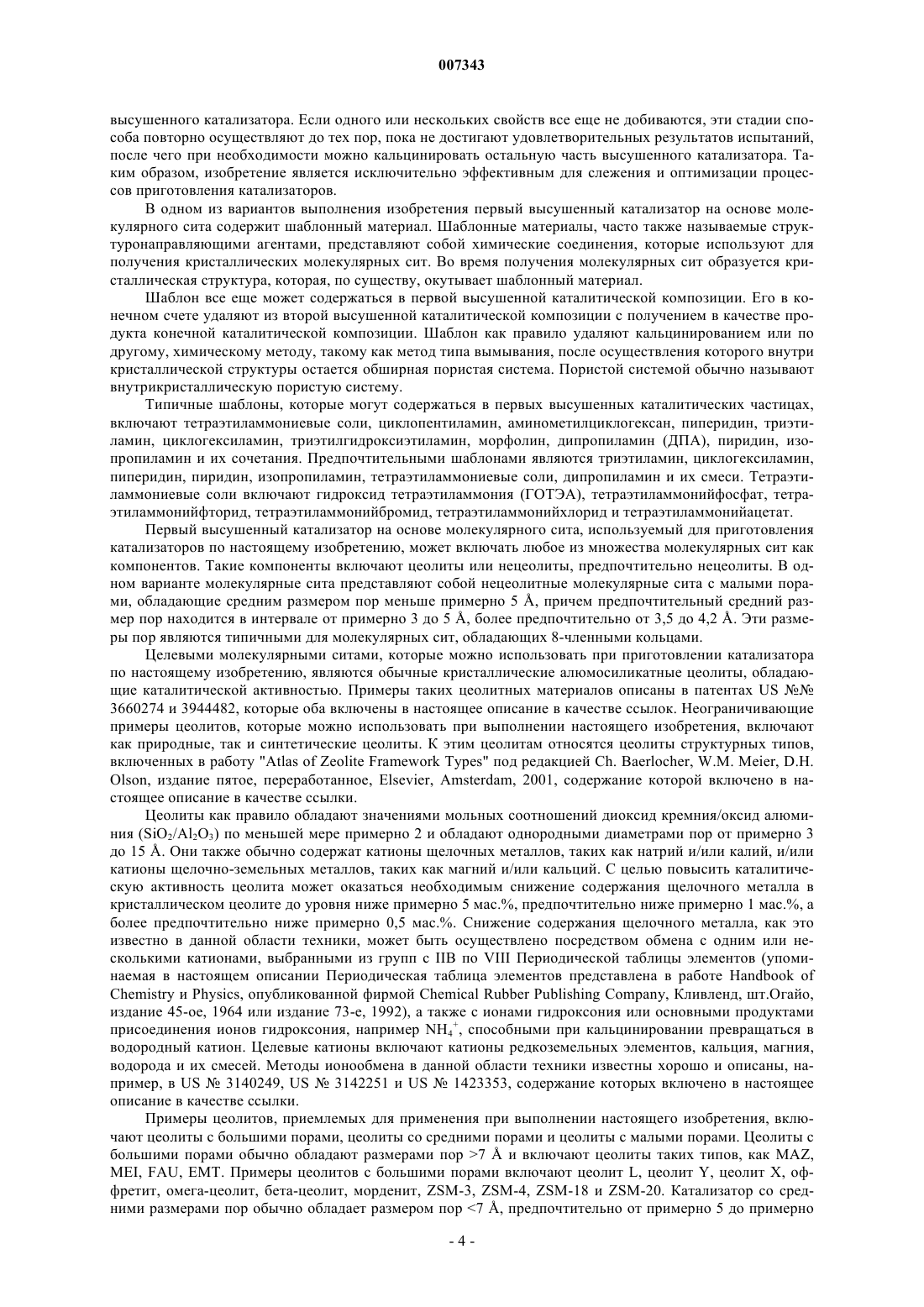

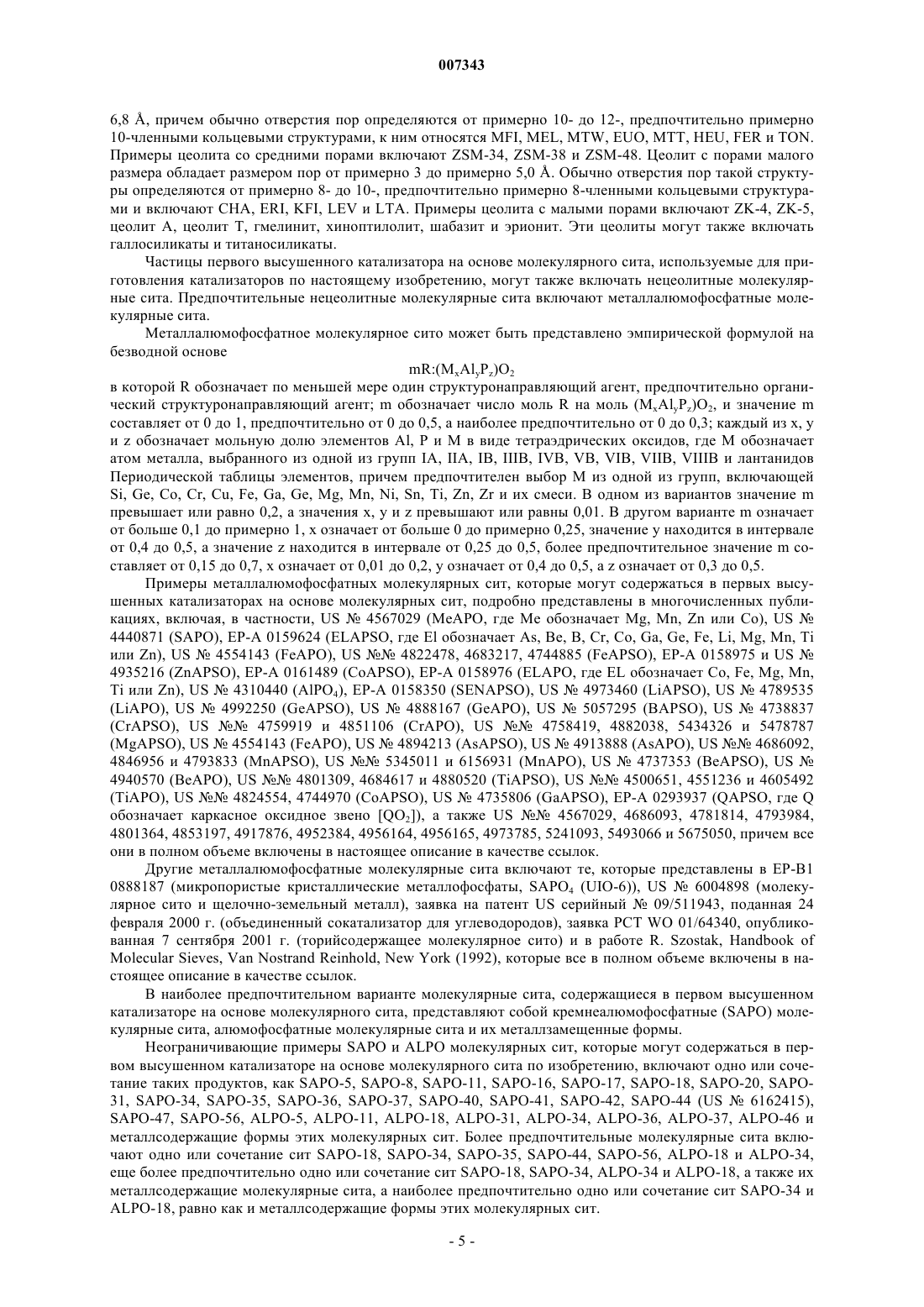

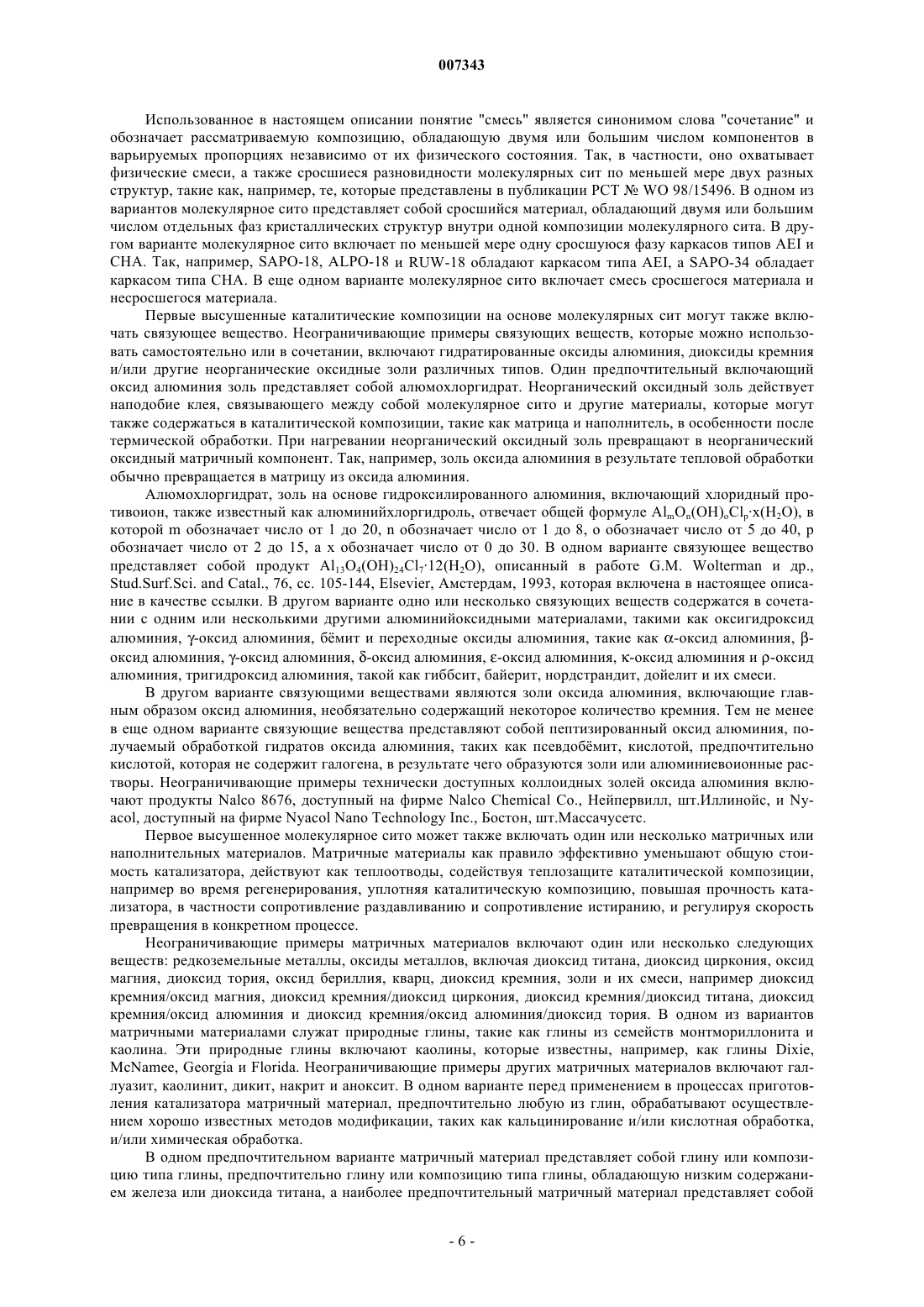

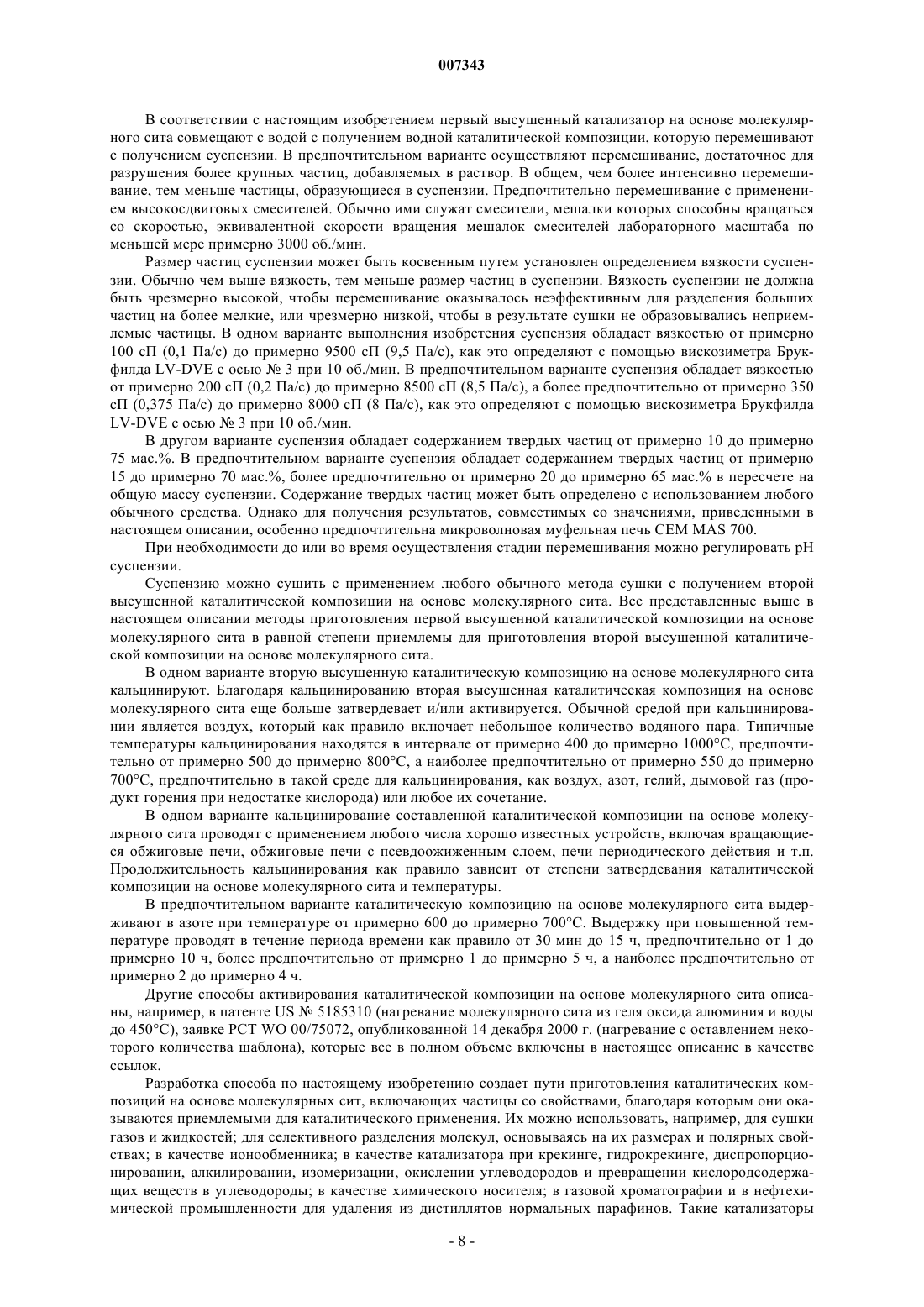

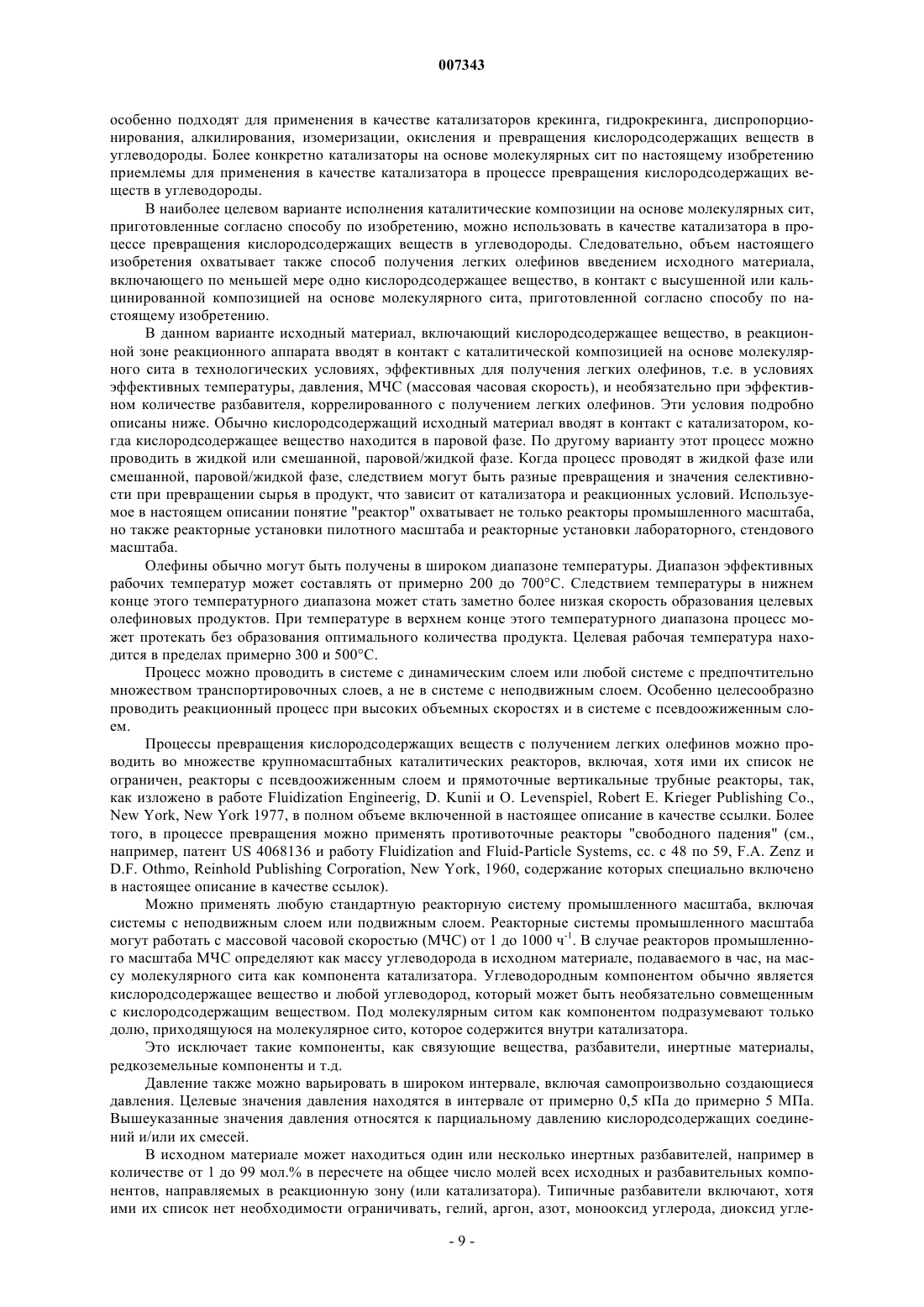

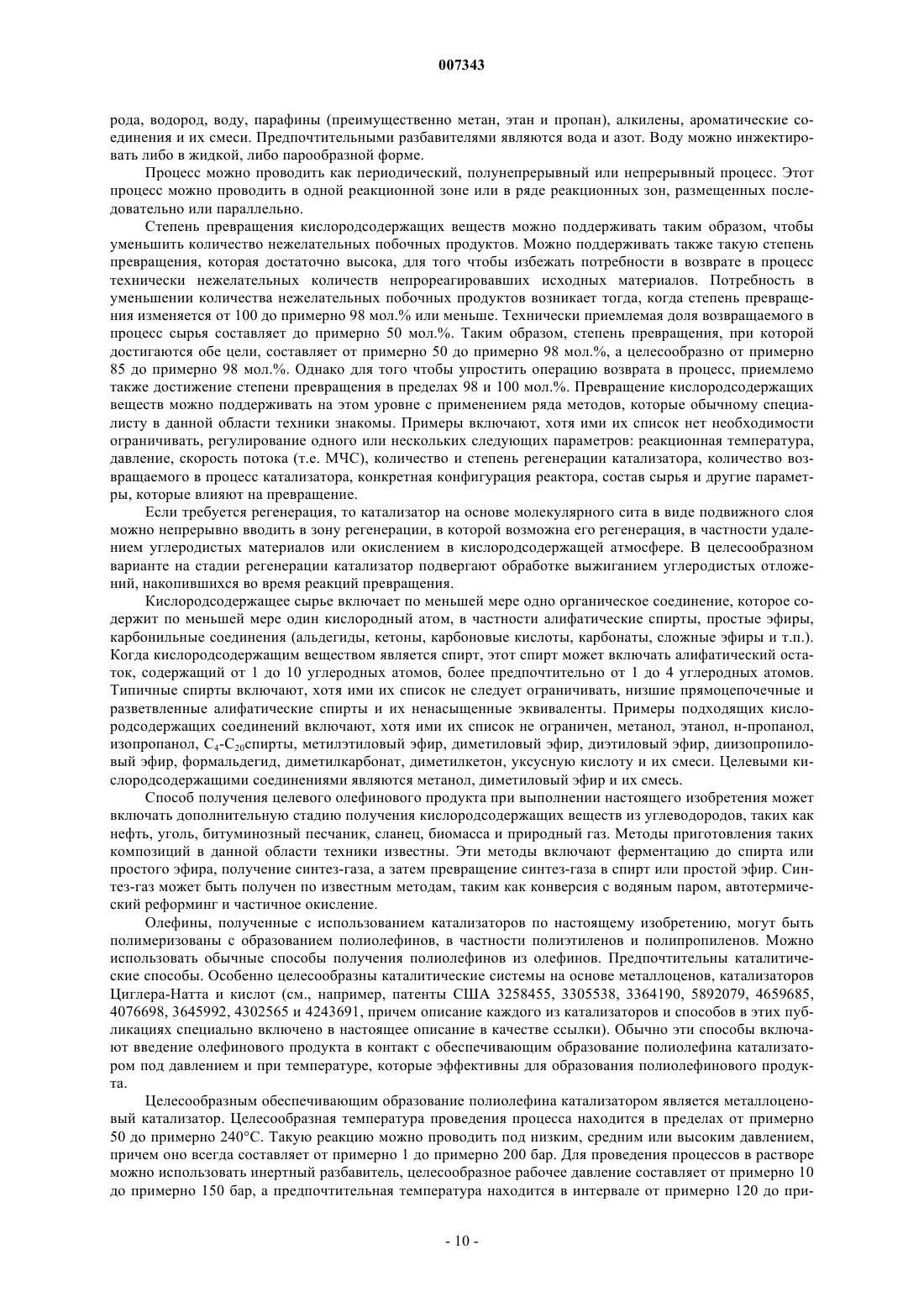

007343 Область техники, к которой относится изобретение Настоящее изобретение относится к способу приготовления катализатора на основе молекулярного сита. Так, в частности, настоящее изобретение относится к способу приготовления катализатора на основе молекулярного сита из высушенных каталитических частиц на основе молекулярного сита. Предпосылки создания изобретения Молекулярное сито, в общем, представляет собой микропористую структуру, состоящую из либо кристаллического алюмосиликата, относящегося к классу материалов, известных как цеолиты, либо кристаллических алюмофосфатов или кристаллических кремнеалюмофосфатов. Молекулярные сита могут быть получены гидротермической кристаллизацией из реакционной смеси, включающей реакционноспособные источники кремний-, и/или алюминий-, и/или фосфорсодержащих соединений, обычно в присутствии одного или нескольких органических аминов или четвертичных аммониевых солей в качестве структуронаправляющего агента, также известного как шаблон. Катализаторы на основе молекулярных сит представляют собой композиции, приготовленные из частиц молекулярного сита, связанных между собой с образованием более крупных частиц, чем компоненты молекулярного сита. Каталитические частицы на основе молекулярного сита могут также включать другие компоненты, такие как связующие вещества, наполнители наподобие глины, и необязательно другие каталитически активные агенты, такие как оксиды редкоземельных металлов, оксиды переходных металлов и компоненты, содержащие благородные металлы. Обычные методы приготовления каталитических частиц на основе молекулярного сита включают смешение между собой молекулярного сита и связующего вещества, а также других необязательных компонентов, таких как наполнители и другие каталитические компоненты. Смесь, как правило, перемешивают в растворе с получением суспензии, и суспензию сушат с получением каталитических частиц на основе молекулярного сита. После сушки частицы кальцинируют для затвердевания, а также активации каталитических частиц. Так, например, в WO 99/21651 описан способ приготовления катализатора на основе молекулярного сита. Этот способ включает стадии смешения между собой молекулярного сита и золя оксида алюминия,причем этот золь оксида алюминия готовят в растворе и выдерживают при рН от 2 до 10. Затем смесь сушат распылением и кальцинируют. Кальцинированный продукт, как сказано, является относительно твердым, т.е. обладает стойкостью к истиранию. В патенте US6153552 описан другой способ приготовления катализатора на основе молекулярного сита. Катализатор готовят смешением между собой кремнийсодержащего оксидного золя в качестве связующего вещества и материала молекулярного сита. Перед сушкой распылением регулируют рН смеси. После сушки распылением каталитический материал кальцинируют с получением готового каталитического продукта, который, как сказано, является относительно твердым, т.е. стойким к истиранию. Во время приготовления катализатора на основе молекулярного сита могут быть получены каталитические частицы, которые обладают нежелательными свойствами, такими как нежелательные свойства сопротивления истиранию или нежелательные свойства размеров частиц. Вместо того чтобы выбрасывать такие каталитические частицы в отход, было бы лучше разработать способ, осуществление которого дает возможность повторно приготовить каталитические частицы или возвратить в процесс с тем, чтобы придать им свойства, которые приемлемы для потребителя или производителя. Краткое изложение сущности изобретения По настоящему изобретению предлагается способ получения каталитических частиц на основе молекулярного сита из каталитических частиц, которые обладают некоторыми нежелательными свойствами. По существу по настоящему изобретению предлагается повторное приготовление или возврат в процесс, или повторная обработка катализатора на основе молекулярного сита с целью придать свойства,которые приемлемы для потребителя или производителя. В одном варианте предлагается способ приготовления каталитических частиц на основе молекулярного сита, включающий: а) приготовление первого высушенного катализатора на основе молекулярного сита,б) совмещение первого высушенного катализатора на основе молекулярного сита с водой с получением водной каталитической композиции,в) перемешивание водной каталитической композиции с получением суспензии и г) сушку суспензии с получением частиц второго высушенного катализатора на основе молекулярного сита. В другом варианте предлагается способ возврата в процесс каталитических частиц на основе молекулярного сита, обладающих нежелательными свойствами, включающий:(I) перемешивание композиции, включающей молекулярное сито, связующее вещество и воду,(II) сушку композиции с получением первого высушенного катализатора на основе молекулярного сита,(III) совмещение по меньшей мере части первого высушенного катализатора на основе молекулярного сита с водой с получением водной каталитической композиции,(IV) перемешивание водной каталитической композиции с получением суспензии,-1 007343(V) сушку суспензии с получением частиц второго высушенного катализатора на основе молекулярного сита. Тем не менее в другом варианте предлагается способ приготовления каталитической композиции на основе молекулярного сита, включающий приготовление частиц первого высушенного катализатора на основе молекулярного сита, где эти частицы первого высушенного катализатора на основе молекулярного сита при кальцинировании образуют кальцинированную композицию на основе молекулярного сита,обладающую больше 5 мас.% каталитических частиц, средний диаметр которых превышает или составляет до 250 мкм, совмещение высушенных каталитических частиц на основе молекулярного сита с водой с получением суспензии и сушку суспензии с получением каталитической композиции на основе молекулярного сита. Во всех вариантах выполнения изобретения предпочтительно, чтобы вода, совмещаемая с первым высушенным катализатором на основе молекулярного сита, включала по меньшей мере 95 мас.% воды и/или была практически свободной от любой частицы молекулярного сита. В предпочтительном варианте перед совмещением с частицами высушенного катализатора на основе молекулярного сита вода обладает практически нейтральным значением рН. Первый высушенный катализатор на основе молекулярного сита может быть некальцинированным и может, таким образом, содержать шаблонный материал. В предпочтительном варианте шаблонный материал выбирают из группы, включающей триэтиламин, циклогексиламин, пиперидин, дипропиламин,пиридин, изопропиламин, тетраэтиламмониевые соли и их смеси. В предпочтительном варианте первый высушенный катализатор на основе молекулярного сита и воду следует перемешивать таким образом, чтобы разрушить частицы первого высушенного катализатора на основе молекулярного сита. В предпочтительном варианте образуется суспензия, обладающая вязкостью от 100 до 9000 сП, как ее определяют с помощью вискозиметра Брукфилда LV-DVE с осью 3 при 10 об./мин, и содержанием твердых частиц от 10 до 75 мас.%. Затем эту суспензию сушат с получением частиц второго высушенного катализатора на основе молекулярного сита. В предпочтительном варианте сушка представляет собой сушку распылением. Частицы второго высушенного катализатора на основе молекулярного сита могут быть подвергнуты кальцинированию. В предпочтительном варианте каталитические частицы на основе молекулярного сита, полученные на стадии д), обладают ПСИЭМ не больше 1 мас.%/ч, предпочтительнее не больше 0,7 мас.%/ч, наиболее предпочтительно не больше 0,3 мас.%/ч и/или обладают такими размерами частиц,при которых диаметр 50% частиц составляет больше 30 и меньше 150 мкм. Первый высушенный катализатор на основе молекулярного сита в предпочтительном варианте включает кремнеалюмофосфатное молекулярное сито, более предпочтительно выбранное из группы,включающей SAPO-18, SAPO-34, SAPO-35, SAPO-44, SAPO-56, ALPO-18 и ALPO-34, металлсодержащие варианты этих молекулярных сит и их смеси, еще более предпочтительно выбранное из группы,включающей SAPO-18, SAPO-34, ALPO-34 и ALPO-18, металлсодержащие формы этих молекулярных сит и их смеси. В другом варианте первый высушенный катализатор на основе молекулярного сита выбирают из ряда, включающего кремнеалюмофосфатные молекулярные сита, обладающие каркасом типа СНА, AEI или сочетания СНА и AEI. Первый высушенный катализатор на основе молекулярного сита может также включать связующее вещество, выбранное из группы, включающей гидратированный оксид алюминия, диоксиды кремния и/или другой неорганический оксидный золь и/или наполнитель, выбранный из группы, включающей глины, глинистого типа композиции и их смеси. Объектом настоящего изобретения является также кальцинированная каталитическая композиция на основе молекулярного сита, включающая каталитические частицы, где эти каталитические частицы,после того как их подвергают кальцинированию, обладают значением ПСИЭМ, равным или составляющим меньше 0,7 мас.%/ч, предпочтительно меньше 0,3 мас.%/ч. Катализаторы на основе молекулярных сит, приготовленные согласно способу по настоящему изобретению, можно использовать в качестве катализаторов для превращения исходных материалов, включающих по меньшей мере одно кислородсодержащее вещество, в олефины. Подробное описание изобретения По настоящему изобретению предлагается способ получения каталитических частиц на основе молекулярного сита. Этот способ осуществляют совмещением первого высушенного катализатора на основе молекулярного сита с водой с получением водной каталитической композиции, приготовлением из этой водной каталитической композиции суспензии и сушкой суспензии с получением второго высушенного катализатора на основе молекулярного сита. Осуществление этого способа обеспечивает, в частности, возможность повторного приготовления, возврата в процесс или повторной обработки высушенных, или по существу высушенных, или частично высушенных катализаторов на основе молекулярных сит с получением каталитических частиц со свойствами, которые приемлемы для потребителя или производителя. Такие свойства обычно отмечают после кальцинирования высушенного катализатора на-2 007343 основе молекулярного сита. Эти свойства включают приемлемые размер частиц, распределение частиц по размерам, плотность частиц и твердость частиц. В соответствии с изобретением первый высушенный катализатор на основе молекулярного сита совмещают с водой с получением водной каталитической композиции. В качестве воды, с которой первое высушенное молекулярное сито совмещают, используют, по существу, чистую воду, т.е. воду, включающую по меньшей мере 95 мас.% воды, предпочтительно по меньшей мере 97 мас.% воды, более предпочтительно по меньшей мере 98 мас.% воды. Вода может, что необязательно, содержать меньше 5 мас.%, предпочтительно меньше 3 мас.%, а более предпочтительно меньше 2 мас.% других соединений. Неограничивающие примеры таких соединений включают спирты, альдегиды, сложные эфиры, простые эфиры, соли, растворимые карбонаты, оксиды, гидроксиды, кислоты, основания, водорастворимые полимеры. Однако в предпочтительном варианте вода должна содержать как можно меньше таких дополнительных компонентов. В любом случае вода, с которой совмещают первую высушенную композицию на основе молекулярного сита, является, по существу, свободной от любой частицы молекулярного сита,т.е. вода включает меньше 1 мас.% молекулярного сита. При совмещении первых высушенных катализаторов на основе молекулярных сит с водой порядок добавления решающего значения не имеет. Первый высушенный катализатор на основе молекулярного сита можно добавлять в воду, воду можно добавлять в первый высушенный катализатор на основе молекулярного сита или воду и первый высушенный катализатор на основе молекулярного сита можно совмещать одновременно. Водная каталитическая композиция включает частицы первого высушенного катализатора на основе молекулярного сита и воду. В водную каталитическую композицию можно добавлять необязательные другие компоненты. Однако водная каталитическая композиция не включает другого молекулярного сита, кроме молекулярного сита, которое изначально содержится в первом высушенном катализаторе на основе молекулярного сита. Таким образом, способ по настоящему изобретению отличается от других способов возврата катализатора в процесс, в которых возвращенные в процесс каталитические частицы на основе молекулярного сита смешивают с суспензией, содержащей дополнительное молекулярное сито. В таких способах водная каталитическая композиция, образовавшаяся во время процесса рециркуляции, включает дополнительное молекулярное сито, т.е. молекулярное сито, которое в возвращаемых в процесс каталитических частицах изначально не содержится. Первый высушенный катализатор на основе молекулярного сита готовят из каталитических частиц,которые содержат частицы молекулярного сита, связанные между собой с образованием каталитических частиц большего размера, чем отдельное частицы молекулярного сита. Частицы катализатора на основе молекулярного сита могут также включать другие компоненты, такие как наполнители подобно глине и другие каталитически активные агенты, например соединения металлов. Первый высушенный катализатор на основе молекулярного сита обладает свойствами, которые делают его неприемлемым для предусмотренного для него применения. По настоящему изобретению предлагается способ, осуществление которого позволяет возвращать в процессе или повторно обрабатывать такой нежелательный катализатор на основе молекулярного сита с получением нового катализатора на основе молекулярного сита, обладающего целевыми свойствами. Принимая во внимание цели настоящего изобретения, понятие "высушенный" означает, что смесь,используемая для приготовления катализатора на основе молекулярного сита, подвергнута воздействию тепла в сушильной или формовочной установке, но еще не кальцинирована. "Высушенный" также означает, что по меньшей мере часть жидкости, использованной во время приготовления, также называемого составлением композиции, из катализатора уже удалена. Способ по изобретению можно применять в случае каталитических композиций на основе молекулярных сит, из которых используемая для приготовления жидкость уже частично, в существенной степени или полностью удалена. После такой сушки молекулярное сито может все еще содержать структуронаправляющие агенты(шаблоны), используемые во время приготовления молекулярного сита. Используемое в настоящем описании понятие "сушка" на кальцинирование не распространяется. Кальцинирование представляет собой,по существу, процесс сжигания, которое происходит при более высокой температуре, чем процесс сушки. В предпочтительном варианте процесс кальцинирования протекает в присутствии кислородсодержащего газа при температуре от примерно 200 до примерно 900 С, предпочтительно от примерно 250 до примерно 850 С, а более предпочтительно от примерно 300 до примерно 800 С. Для того чтобы определять, обладает ли высушенный катализатор на основе молекулярного сита приемлемыми или неприемлемыми свойствами, обычно необходимо кальцинировать часть катализатора на основе молекулярного сита, что позволяет установить одно или несколько свойств. Если часть кальцинированного катализатора демонстрирует одно или несколько нежелательных свойств, оставшуюся высушенную, но некальцинированную часть катализатора совмещают с водой с получением водной каталитической композиции. Водную каталитическую композицию перемешивают с получением суспензии. Затем эту суспензию сушат с получением так называемых вторых каталитических частиц. Далее образец этого материала можно кальцинировать и повторно испытывать на целевые свойства. Если целевые свойства достигнуты, тогда при необходимости можно кальцинировать остальную часть второго-3 007343 высушенного катализатора. Если одного или нескольких свойств все еще не добиваются, эти стадии способа повторно осуществляют до тех пор, пока не достигают удовлетворительных результатов испытаний,после чего при необходимости можно кальцинировать остальную часть высушенного катализатора. Таким образом, изобретение является исключительно эффективным для слежения и оптимизации процессов приготовления катализаторов. В одном из вариантов выполнения изобретения первый высушенный катализатор на основе молекулярного сита содержит шаблонный материал. Шаблонные материалы, часто также называемые структуронаправляющими агентами, представляют собой химические соединения, которые используют для получения кристаллических молекулярных сит. Во время получения молекулярных сит образуется кристаллическая структура, которая, по существу, окутывает шаблонный материал. Шаблон все еще может содержаться в первой высушенной каталитической композиции. Его в конечном счете удаляют из второй высушенной каталитической композиции с получением в качестве продукта конечной каталитической композиции. Шаблон как правило удаляют кальцинированием или по другому, химическому методу, такому как метод типа вымывания, после осуществления которого внутри кристаллической структуры остается обширная пористая система. Пористой системой обычно называют внутрикристаллическую пористую систему. Типичные шаблоны, которые могут содержаться в первых высушенных каталитических частицах,включают тетраэтиламмониевые соли, циклопентиламин, аминометилциклогексан, пиперидин, триэтиламин, циклогексиламин, триэтилгидроксиэтиламин, морфолин, дипропиламин (ДПА), пиридин, изопропиламин и их сочетания. Предпочтительными шаблонами являются триэтиламин, циклогексиламин,пиперидин, пиридин, изопропиламин, тетраэтиламмониевые соли, дипропиламин и их смеси. Тетраэтиламмониевые соли включают гидроксид тетраэтиламмония (ГОТЭА), тетраэтиламмонийфосфат, тетраэтиламмонийфторид, тетраэтиламмонийбромид, тетраэтиламмонийхлорид и тетраэтиламмонийацетат. Первый высушенный катализатор на основе молекулярного сита, используемый для приготовления катализаторов по настоящему изобретению, может включать любое из множества молекулярных сит как компонентов. Такие компоненты включают цеолиты или нецеолиты, предпочтительно нецеолиты. В одном варианте молекулярные сита представляют собой нецеолитные молекулярные сита с малыми порами, обладающие средним размером пор меньше примерно 5 , причем предпочтительный средний размер пор находится в интервале от примерно 3 до 5 , более предпочтительно от 3,5 до 4,2 . Эти размеры пор являются типичными для молекулярных сит, обладающих 8-членными кольцами. Целевыми молекулярными ситами, которые можно использовать при приготовлении катализатора по настоящему изобретению, являются обычные кристаллические алюмосиликатные цеолиты, обладающие каталитической активностью. Примеры таких цеолитных материалов описаны в патентах US3660274 и 3944482, которые оба включены в настоящее описание в качестве ссылок. Неограничивающие примеры цеолитов, которые можно использовать при выполнении настоящего изобретения, включают как природные, так и синтетические цеолиты. К этим цеолитам относятся цеолиты структурных типов,включенных в работу "Atlas of Zeolite Framework Types" под редакцией Ch. Baerlocher, W.M. Meier, D.H.Olson, издание пятое, переработанное, Elsevier, Amsterdam, 2001, содержание которой включено в настоящее описание в качестве ссылки. Цеолиты как правило обладают значениями мольных соотношений диоксид кремния/оксид алюминия (SiO2/Al2O3) по меньшей мере примерно 2 и обладают однородными диаметрами пор от примерно 3 до 15 . Они также обычно содержат катионы щелочных металлов, таких как натрий и/или калий, и/или катионы щелочно-земельных металлов, таких как магний и/или кальций. С целью повысить каталитическую активность цеолита может оказаться необходимым снижение содержания щелочного металла в кристаллическом цеолите до уровня ниже примерно 5 мас.%, предпочтительно ниже примерно 1 мас.%, а более предпочтительно ниже примерно 0,5 мас.%. Снижение содержания щелочного металла, как это известно в данной области техники, может быть осуществлено посредством обмена с одним или несколькими катионами, выбранными из групп с IIВ по VIII Периодической таблицы элементов (упоминаемая в настоящем описании Периодическая таблица элементов представлена в работе Handbook ofChemistry и Physics, опубликованной фирмой Chemical Rubber Publishing Company, Кливленд, шт.Огайо,издание 45-ое, 1964 или издание 73-е, 1992), а также с ионами гидроксония или основными продуктами присоединения ионов гидроксония, например NH4+, способными при кальцинировании превращаться в водородный катион. Целевые катионы включают катионы редкоземельных элементов, кальция, магния,водорода и их смесей. Методы ионообмена в данной области техники известны хорошо и описаны, например, в US3140249, US3142251 и US1423353, содержание которых включено в настоящее описание в качестве ссылки. Примеры цеолитов, приемлемых для применения при выполнении настоящего изобретения, включают цеолиты с большими порами, цеолиты со средними порами и цеолиты с малыми порами. Цеолиты с большими порами обычно обладают размерами пор 7 и включают цеолиты таких типов, как MAZ,MEI, FAU, ЕМТ. Примеры цеолитов с большими порами включают цеолит L, цеолит Y, цеолит X, оффретит, омега-цеолит, бета-цеолит, морденит, ZSM-3, ZSM-4, ZSM-18 и ZSM-20. Катализатор со средними размерами пор обычно обладает размером пор 7 , предпочтительно от примерно 5 до примерно-4 007343 6,8 , причем обычно отверстия пор определяются от примерно 10- до 12-, предпочтительно примерно 10-членными кольцевыми структурами, к ним относятся MFI, MEL, MTW, EUO, MTT, HEU, FER и TON. Примеры цеолита со средними порами включают ZSM-34, ZSM-38 и ZSM-48. Цеолит с порами малого размера обладает размером пор от примерно 3 до примерно 5,0 . Обычно отверстия пор такой структуры определяются от примерно 8- до 10-, предпочтительно примерно 8-членными кольцевыми структурами и включают СНА, ERI, KFI, LEV и LTA. Примеры цеолита с малыми порами включают ZK-4, ZK-5,цеолит А, цеолит Т, гмелинит, хиноптилолит, шабазит и эрионит. Эти цеолиты могут также включать галлосиликаты и титаносиликаты. Частицы первого высушенного катализатора на основе молекулярного сита, используемые для приготовления катализаторов по настоящему изобретению, могут также включать нецеолитные молекулярные сита. Предпочтительные нецеолитные молекулярные сита включают металлалюмофосфатные молекулярные сита. Металлалюмофосфатное молекулярное сито может быть представлено эмпирической формулой на безводной основеmR:(MxAlyPz)O2 в которой R обозначает по меньшей мере один структуронаправляющий агент, предпочтительно органический структуронаправляющий агент; m обозначает число моль R на моль (MxAlyPz)O2, и значение m составляет от 0 до 1, предпочтительно от 0 до 0,5, а наиболее предпочтительно от 0 до 0,3; каждый из х, у и z обозначает мольную долю элементов Аl, Р и М в виде тетраэдрических оксидов, где М обозначает атом металла, выбранного из одной из групп IA, IIА, IB, IIIB, IVB, VB, VIB, VIIB, VIIIB и лантанидов Периодической таблицы элементов, причем предпочтителен выбор М из одной из групп, включающейSi, Ge, Co, Cr, Cu, Fe, Ga, Ge, Mg, Mn, Ni, Sn, Ti, Zn, Zr и их смеси. В одном из вариантов значение m превышает или равно 0,2, а значения х, у и z превышают или равны 0,01. В другом варианте m означает от больше 0,1 до примерно 1, х означает от больше 0 до примерно 0,25, значение у находится в интервале от 0,4 до 0,5, а значение z находится в интервале от 0,25 до 0,5, более предпочтительное значение m составляет от 0,15 до 0,7, х означает от 0,01 до 0,2, у означает от 0,4 до 0,5, a z означает от 0,3 до 0,5. Примеры металлалюмофосфатных молекулярных сит, которые могут содержаться в первых высушенных катализаторах на основе молекулярных сит, подробно представлены в многочисленных публикациях, включая, в частности, US4567029 (МеАРО, где Me обозначает Mg, Mn, Zn или Со), US4440871 (SAPO), EP-A 0159624 (ELAPSO, где El обозначает As, Be, В, Cr, Co, Ga, Ge, Fe, Li, Mg, Mn, Ti или Zn), US4554143 (FeAPO), US4822478, 4683217, 4744885 (FeAPSO), EP-A 0158975 и US4935216 (ZnAPSO), EP-A 0161489 (CoAPSO), EP-A 0158976 (ELAPO, где EL обозначает Co, Fe, Mg, Mn,Ti или Zn), US4310440 (AlPO4), EP-A 0158350 (SENAPSO), US4973460 (LiAPSO), US4789535(TiAPO), US4824554, 4744970 (CoAPSO), US4735806 (GaAPSO), EP-A 0293937 (QAPSO, где Q обозначает каркасное оксидное звено [QO2]), а также US4567029, 4686093, 4781814, 4793984,4801364, 4853197, 4917876, 4952384, 4956164, 4956165, 4973785, 5241093, 5493066 и 5675050, причем все они в полном объеме включены в настоящее описание в качестве ссылок. Другие металлалюмофосфатные молекулярные сита включают те, которые представлены в ЕР-В 1 0888187 (микропористые кристаллические металлофосфаты, SAPO4 (UIO-6, US6004898 (молекулярное сито и щелочно-земельный металл), заявка на патент US серийный 09/511943, поданная 24 февраля 2000 г. (объединенный сокатализатор для углеводородов), заявка РСТ WO 01/64340, опубликованная 7 сентября 2001 г. (торийсодержащее молекулярное сито) и в работе R. Szostak, Handbook ofMolecular Sieves, Van Nostrand Reinhold, New York (1992), которые все в полном объеме включены в настоящее описание в качестве ссылок. В наиболее предпочтительном варианте молекулярные сита, содержащиеся в первом высушенном катализаторе на основе молекулярного сита, представляют собой кремнеалюмофосфатные (SAPO) молекулярные сита, алюмофосфатные молекулярные сита и их металлзамещенные формы. Неограничивающие примеры SAPO и ALPO молекулярных сит, которые могут содержаться в первом высушенном катализаторе на основе молекулярного сита по изобретению, включают одно или сочетание таких продуктов, как SAPO-5, SAPO-8, SAPO-11, SAPO-16, SAPO-17, SAPO-18, SAPO-20, SAPO31, SAPO-34, SAPO-35, SAPO-36, SAPO-37, SAPO-40, SAPO-41, SAPO-42, SAPO-44 (US6162415),SAPO-47, SAPO-56, ALPO-5, ALPO-11, ALPO-18, ALPO-31, ALPO-34, ALPO-36, ALPO-37, ALPO-46 и металлсодержащие формы этих молекулярных сит. Более предпочтительные молекулярные сита включают одно или сочетание сит SAPO-18, SAPO-34, SAPO-35, SAPO-44, SAPO-56, ALPO-18 и ALPO-34,еще более предпочтительно одно или сочетание сит SAPO-18, SAPO-34, ALPO-34 и ALPO-18, а также их металлсодержащие молекулярные сита, а наиболее предпочтительно одно или сочетание сит SAPO-34 иALPO-18, равно как и металлсодержащие формы этих молекулярных сит.-5 007343 Использованное в настоящем описании понятие "смесь" является синонимом слова "сочетание" и обозначает рассматриваемую композицию, обладающую двумя или большим числом компонентов в варьируемых пропорциях независимо от их физического состояния. Так, в частности, оно охватывает физические смеси, а также сросшиеся разновидности молекулярных сит по меньшей мере двух разных структур, такие как, например, те, которые представлены в публикации РСТWO 98/15496. В одном из вариантов молекулярное сито представляет собой сросшийся материал, обладающий двумя или большим числом отдельных фаз кристаллических структур внутри одной композиции молекулярного сита. В другом варианте молекулярное сито включает по меньшей мере одну сросшуюся фазу каркасов типов AEI и СНА. Так, например, SAPO-18, ALPO-18 и RUW-18 обладают каркасом типа AEI, a SAPO-34 обладает каркасом типа СНА. В еще одном варианте молекулярное сито включает смесь сросшегося материала и несросшегося материала. Первые высушенные каталитические композиции на основе молекулярных сит могут также включать связующее вещество. Неограничивающие примеры связующих веществ, которые можно использовать самостоятельно или в сочетании, включают гидратированные оксиды алюминия, диоксиды кремния и/или другие неорганические оксидные золи различных типов. Один предпочтительный включающий оксид алюминия золь представляет собой алюмохлоргидрат. Неорганический оксидный золь действует наподобие клея, связывающего между собой молекулярное сито и другие материалы, которые могут также содержаться в каталитической композиции, такие как матрица и наполнитель, в особенности после термической обработки. При нагревании неорганический оксидный золь превращают в неорганический оксидный матричный компонент. Так, например, золь оксида алюминия в результате тепловой обработки обычно превращается в матрицу из оксида алюминия. Алюмохлоргидрат, золь на основе гидроксилированного алюминия, включающий хлоридный противоион, также известный как алюминийхлоргидроль, отвечает общей формуле AlmOn(OH)oClpx(H2O), в которой m обозначает число от 1 до 20, n обозначает число от 1 до 8, о обозначает число от 5 до 40, р обозначает число от 2 до 15, а х обозначает число от 0 до 30. В одном варианте связующее вещество представляет собой продукт Al13O4(OH)24Cl712(H2O), описанный в работе G.M. Wolterman и др.,Stud.Surf.Sci. and Catal., 76, cc. 105-144, Elsevier, Амстердам, 1993, которая включена в настоящее описание в качестве ссылки. В другом варианте одно или несколько связующих веществ содержатся в сочетании с одним или несколькими другими алюминийоксидными материалами, такими как оксигидроксид алюминия, -оксид алюминия, бмит и переходные оксиды алюминия, такие как -оксид алюминия, оксид алюминия, -оксид алюминия, -оксид алюминия, -оксид алюминия, -оксид алюминия и -оксид алюминия, тригидроксид алюминия, такой как гиббсит, байерит, нордстрандит, дойелит и их смеси. В другом варианте связующими веществами являются золи оксида алюминия, включающие главным образом оксид алюминия, необязательно содержащий некоторое количество кремния. Тем не менее в еще одном варианте связующие вещества представляют собой пептизированный оксид алюминия, получаемый обработкой гидратов оксида алюминия, таких как псевдобмит, кислотой, предпочтительно кислотой, которая не содержит галогена, в результате чего образуются золи или алюминиевоионные растворы. Неограничивающие примеры технически доступных коллоидных золей оксида алюминия включают продукты Nalco 8676, доступный на фирме Nalco Chemical Co., Нейпервилл, шт.Иллинойс, и Nyacol, доступный на фирме Nyacol Nano Technology Inc., Бостон, шт.Массачусетс. Первое высушенное молекулярное сито может также включать один или несколько матричных или наполнительных материалов. Матричные материалы как правило эффективно уменьшают общую стоимость катализатора, действуют как теплоотводы, содействуя теплозащите каталитической композиции,например во время регенерирования, уплотняя каталитическую композицию, повышая прочность катализатора, в частности сопротивление раздавливанию и сопротивление истиранию, и регулируя скорость превращения в конкретном процессе. Неограничивающие примеры матричных материалов включают один или несколько следующих веществ: редкоземельные металлы, оксиды металлов, включая диоксид титана, диоксид циркония, оксид магния, диоксид тория, оксид бериллия, кварц, диоксид кремния, золи и их смеси, например диоксид кремния/оксид магния, диоксид кремния/диоксид циркония, диоксид кремния/диоксид титана, диоксид кремния/оксид алюминия и диоксид кремния/оксид алюминия/диоксид тория. В одном из вариантов матричными материалами служат природные глины, такие как глины из семейств монтмориллонита и каолина. Эти природные глины включают каолины, которые известны, например, как глины Dixie,McNamee, Georgia и Florida. Неограничивающие примеры других матричных материалов включают галлуазит, каолинит, дикит, накрит и аноксит. В одном варианте перед применением в процессах приготовления катализатора матричный материал, предпочтительно любую из глин, обрабатывают осуществлением хорошо известных методов модификации, таких как кальцинирование и/или кислотная обработка,и/или химическая обработка. В одном предпочтительном варианте матричный материал представляет собой глину или композицию типа глины, предпочтительно глину или композицию типа глины, обладающую низким содержанием железа или диоксида титана, а наиболее предпочтительный матричный материал представляет собой-6 007343 каолин. Каолин, как было установлено, образует способную к перекачиванию суспензию с высоким содержанием твердых частиц, он обладает малой площадью "свежей" поверхности, а благодаря своей пластинчатой структуре он легко уплотняется. Предпочтительный средний размер частиц матричного материала, наиболее предпочтительно каолина, составляет от примерно 0,1 до примерно 0,6 мкм при распределении частиц по размерам D90 меньше примерно 1 мкм. Первую высушенную каталитическую композицию на основе молекулярного сита как правило готовят смешением молекулярного сита, связующего вещества и матричных материалов в присутствии жидкости с получением суспензии и сушкой суспензии с получением первых высушенных каталитических частиц на основе молекулярного сита. Количество связующего вещества, используемого для приготовления первого высушенного катализатора на основе молекулярного сита, как правило находится в интервалах от примерно 2 до примерно 30 мас.%, предпочтительно от примерно 5 до примерно 20 мас.%, а более предпочтительно от примерно 7 до примерно 15 мас.%, в пересчете на общую массу связующего вещества, молекулярного сита и матричного материала, исключая жидкость (после кальцинирования). В другом варианте массовое соотношение между связующим веществом и матричным материалом,используемым для приготовления первой высушенной каталитической композиции на основе молекулярного сита, составляет от 0:1 до 1:1, предпочтительно от 1:15 до 1:2, более предпочтительно от 1:10 до 1:2, а наиболее предпочтительно от 1:6 до 1:1. Жидкостью, используемой для приготовления первого высушенного катализатора на основе молекулярного сита, может служить любая жидкость, известная в технологии приготовления катализаторов. Неограничивающие примеры приемлемых жидкостей включают один или сочетание таких веществ, как вода, спирт, кетоны, альдегиды и/или сложные эфиры. Наиболее предпочтительной жидкостью является вода. Молекулярное сито и матричный материал, а также необязательное связующее вещество, используемое при приготовлении первой высушенной каталитической композиции, можно объединять в той же или другой жидкости и можно совмещать в любом порядке совместно, одновременно, последовательно или с использованием этих сочетаний. В предпочтительном варианте используют одну и ту же жидкость. В одном варианте суспензию молекулярного сита, связующее вещество и матричные материалы,используемые при приготовлении первой высушенной каталитической композиции, смешивают или обрабатывают в мельнице с целью приготовить однородную суспензию сверхмалых частиц каталитической композиции на основе молекулярного сита, затем эту суспензию направляют в формовочную установку,в которой получают первую высушенную каталитическую композицию на основе молекулярного сита. В качестве формовочной установки можно применять любую известную установку, такую как распылительные сушилки, грануляторы, экструдеры и т.д. В предпочтительном варианте формовочная установка представляет собой распылительную сушилку. Как правило в формовочной установке поддерживают температуру, достаточную для удаления из суспензии большей части жидкости. Когда в качестве формовочной установки (или сушилки) применяют распылительную сушилку,суспензию молекулярного сита и матричный материал, а также необязательно связующее вещество как правило совместно подают в объем распылительной сушки с сушащим газом при средней температуре на входе в интервале от 150 до 550 С и совокупной температуре на выходе в интервале от 100 до примерно 250 С. Во время сушки распылением суспензию пропускают через сопло, распределяющее суспензию в сушильной камере в виде мелких капелек, напоминающих аэрозоль. Тонкого распыления добиваются принудительным пропусканием суспензии через одно сопло или многочисленные сопла с перепадом абсолютного давления в интервале от 100 до 1000 фунтов/кв.дюйм (от 690 до 6895 кПа). В другом варианте суспензию подают через одно сопло или многочисленные сопла совместно с текучей средой для тонкого распыления, такой как воздух, водяной пар, дымовой газ или любой другой подходящий газ. Тем не менее в другом варианте суспензию, описанную выше, направляют к периметру прядильного колеса, которое распределяет суспензию в виде мелких капелек, размеры которых регулируются многими факторами, включая вязкость суспензии, поверхностное натяжение, скорость потока, давление и температуру суспензии, форму и размеры сопла (сопел) и скорость вращения прядильного колеса. Затем эти капельки сушат в параллельном или встречном потоке воздуха, проходящего через распылительную сушилку, с получением частично, практически или полностью высушенной каталитической композиции на основе молекулярного сита. Пример способа сушки распылением, который можно применять для приготовления первой высушенной каталитической композиции на основе молекулярного сита, представлен в патенте US4946814, содержание которого включено в настоящее описание. Кроме того, первая высушенная каталитическая композиция на основе молекулярного сита, используемая в способе по настоящему изобретению, может включать один или несколько других каталитически активных материалов, кроме молекулярного сита (сит). В результате эти другие каталитически активные материалы вводят в качестве части первой высушенной каталитической композиции.-7 007343 В соответствии с настоящим изобретением первый высушенный катализатор на основе молекулярного сита совмещают с водой с получением водной каталитической композиции, которую перемешивают с получением суспензии. В предпочтительном варианте осуществляют перемешивание, достаточное для разрушения более крупных частиц, добавляемых в раствор. В общем, чем более интенсивно перемешивание, тем меньше частицы, образующиеся в суспензии. Предпочтительно перемешивание с применением высокосдвиговых смесителей. Обычно ими служат смесители, мешалки которых способны вращаться со скоростью, эквивалентной скорости вращения мешалок смесителей лабораторного масштаба по меньшей мере примерно 3000 об./мин. Размер частиц суспензии может быть косвенным путем установлен определением вязкости суспензии. Обычно чем выше вязкость, тем меньше размер частиц в суспензии. Вязкость суспензии не должна быть чрезмерно высокой, чтобы перемешивание оказывалось неэффективным для разделения больших частиц на более мелкие, или чрезмерно низкой, чтобы в результате сушки не образовывались неприемлемые частицы. В одном варианте выполнения изобретения суспензия обладает вязкостью от примерно 100 сП (0,1 Па/с) до примерно 9500 сП (9,5 Па/с), как это определяют с помощью вискозиметра Брукфилда LV-DVE с осью 3 при 10 об./мин. В предпочтительном варианте суспензия обладает вязкостью от примерно 200 сП (0,2 Па/с) до примерно 8500 сП (8,5 Па/с), а более предпочтительно от примерно 350 сП (0,375 Па/с) до примерно 8000 сП (8 Па/с), как это определяют с помощью вискозиметра БрукфилдаLV-DVE с осью 3 при 10 об./мин. В другом варианте суспензия обладает содержанием твердых частиц от примерно 10 до примерно 75 мас.%. В предпочтительном варианте суспензия обладает содержанием твердых частиц от примерно 15 до примерно 70 мас.%, более предпочтительно от примерно 20 до примерно 65 мас.% в пересчете на общую массу суспензии. Содержание твердых частиц может быть определено с использованием любого обычного средства. Однако для получения результатов, совместимых со значениями, приведенными в настоящем описании, особенно предпочтительна микроволновая муфельная печь СЕМ MAS 700. При необходимости до или во время осуществления стадии перемешивания можно регулировать рН суспензии. Суспензию можно сушить с применением любого обычного метода сушки с получением второй высушенной каталитической композиции на основе молекулярного сита. Все представленные выше в настоящем описании методы приготовления первой высушенной каталитической композиции на основе молекулярного сита в равной степени приемлемы для приготовления второй высушенной каталитической композиции на основе молекулярного сита. В одном варианте вторую высушенную каталитическую композицию на основе молекулярного сита кальцинируют. Благодаря кальцинированию вторая высушенная каталитическая композиция на основе молекулярного сита еще больше затвердевает и/или активируется. Обычной средой при кальцинировании является воздух, который как правило включает небольшое количество водяного пара. Типичные температуры кальцинирования находятся в интервале от примерно 400 до примерно 1000 С, предпочтительно от примерно 500 до примерно 800 С, а наиболее предпочтительно от примерно 550 до примерно 700 С, предпочтительно в такой среде для кальцинирования, как воздух, азот, гелий, дымовой газ (продукт горения при недостатке кислорода) или любое их сочетание. В одном варианте кальцинирование составленной каталитической композиции на основе молекулярного сита проводят с применением любого числа хорошо известных устройств, включая вращающиеся обжиговые печи, обжиговые печи с псевдоожиженным слоем, печи периодического действия и т.п. Продолжительность кальцинирования как правило зависит от степени затвердевания каталитической композиции на основе молекулярного сита и температуры. В предпочтительном варианте каталитическую композицию на основе молекулярного сита выдерживают в азоте при температуре от примерно 600 до примерно 700 С. Выдержку при повышенной температуре проводят в течение периода времени как правило от 30 мин до 15 ч, предпочтительно от 1 до примерно 10 ч, более предпочтительно от примерно 1 до примерно 5 ч, а наиболее предпочтительно от примерно 2 до примерно 4 ч. Другие способы активирования каталитической композиции на основе молекулярного сита описаны, например, в патенте US5185310 (нагревание молекулярного сита из геля оксида алюминия и воды до 450 С), заявке РСТ WO 00/75072, опубликованной 14 декабря 2000 г. (нагревание с оставлением некоторого количества шаблона), которые все в полном объеме включены в настоящее описание в качестве ссылок. Разработка способа по настоящему изобретению создает пути приготовления каталитических композиций на основе молекулярных сит, включающих частицы со свойствами, благодаря которым они оказываются приемлемыми для каталитического применения. Их можно использовать, например, для сушки газов и жидкостей; для селективного разделения молекул, основываясь на их размерах и полярных свойствах; в качестве ионообменника; в качестве катализатора при крекинге, гидрокрекинге, диспропорционировании, алкилировании, изомеризации, окислении углеводородов и превращении кислородсодержащих веществ в углеводороды; в качестве химического носителя; в газовой хроматографии и в нефтехимической промышленности для удаления из дистиллятов нормальных парафинов. Такие катализаторы-8 007343 особенно подходят для применения в качестве катализаторов крекинга, гидрокрекинга, диспропорционирования, алкилирования, изомеризации, окисления и превращения кислородсодержащих веществ в углеводороды. Более конкретно катализаторы на основе молекулярных сит по настоящему изобретению приемлемы для применения в качестве катализатора в процессе превращения кислородсодержащих веществ в углеводороды. В наиболее целевом варианте исполнения каталитические композиции на основе молекулярных сит,приготовленные согласно способу по изобретению, можно использовать в качестве катализатора в процессе превращения кислородсодержащих веществ в углеводороды. Следовательно, объем настоящего изобретения охватывает также способ получения легких олефинов введением исходного материала,включающего по меньшей мере одно кислородсодержащее вещество, в контакт с высушенной или кальцинированной композицией на основе молекулярного сита, приготовленной согласно способу по настоящему изобретению. В данном варианте исходный материал, включающий кислородсодержащее вещество, в реакционной зоне реакционного аппарата вводят в контакт с каталитической композицией на основе молекулярного сита в технологических условиях, эффективных для получения легких олефинов, т.е. в условиях эффективных температуры, давления, МЧС (массовая часовая скорость), и необязательно при эффективном количестве разбавителя, коррелированного с получением легких олефинов. Эти условия подробно описаны ниже. Обычно кислородсодержащий исходный материал вводят в контакт с катализатором, когда кислородсодержащее вещество находится в паровой фазе. По другому варианту этот процесс можно проводить в жидкой или смешанной, паровой/жидкой фазе. Когда процесс проводят в жидкой фазе или смешанной, паровой/жидкой фазе, следствием могут быть разные превращения и значения селективности при превращении сырья в продукт, что зависит от катализатора и реакционных условий. Используемое в настоящем описании понятие "реактор" охватывает не только реакторы промышленного масштаба,но также реакторные установки пилотного масштаба и реакторные установки лабораторного, стендового масштаба. Олефины обычно могут быть получены в широком диапазоне температуры. Диапазон эффективных рабочих температур может составлять от примерно 200 до 700 С. Следствием температуры в нижнем конце этого температурного диапазона может стать заметно более низкая скорость образования целевых олефиновых продуктов. При температуре в верхнем конце этого температурного диапазона процесс может протекать без образования оптимального количества продукта. Целевая рабочая температура находится в пределах примерно 300 и 500 С. Процесс можно проводить в системе с динамическим слоем или любой системе с предпочтительно множеством транспортировочных слоев, а не в системе с неподвижным слоем. Особенно целесообразно проводить реакционный процесс при высоких объемных скоростях и в системе с псевдоожиженным слоем. Процессы превращения кислородсодержащих веществ с получением легких олефинов можно проводить во множестве крупномасштабных каталитических реакторов, включая, хотя ими их список не ограничен, реакторы с псевдоожиженным слоем и прямоточные вертикальные трубные реакторы, так,как изложено в работе Fluidization Engineerig, D. Kunii и O. Levenspiel, Robert E. Krieger Publishing Co.,New York, New York 1977, в полном объеме включенной в настоящее описание в качестве ссылки. Более того, в процессе превращения можно применять противоточные реакторы "свободного падения" (см.,например, патент US 4068136 и работу Fluidization and Fluid-Particle Systems, cc. с 48 по 59, F.A. Zenz иD.F. Othmo, Reinhold Publishing Corporation, New York, 1960, содержание которых специально включено в настоящее описание в качестве ссылок). Можно применять любую стандартную реакторную систему промышленного масштаба, включая системы с неподвижным слоем или подвижным слоем. Реакторные системы промышленного масштаба могут работать с массовой часовой скоростью (МЧС) от 1 до 1000 ч-1. В случае реакторов промышленного масштаба МЧС определяют как массу углеводорода в исходном материале, подаваемого в час, на массу молекулярного сита как компонента катализатора. Углеводородным компонентом обычно является кислородсодержащее вещество и любой углеводород, который может быть необязательно совмещенным с кислородсодержащим веществом. Под молекулярным ситом как компонентом подразумевают только долю, приходящуюся на молекулярное сито, которое содержится внутри катализатора. Это исключает такие компоненты, как связующие вещества, разбавители, инертные материалы,редкоземельные компоненты и т.д. Давление также можно варьировать в широком интервале, включая самопроизвольно создающиеся давления. Целевые значения давления находятся в интервале от примерно 0,5 кПа до примерно 5 МПа. Вышеуказанные значения давления относятся к парциальному давлению кислородсодержащих соединений и/или их смесей. В исходном материале может находиться один или несколько инертных разбавителей, например в количестве от 1 до 99 мол.% в пересчете на общее число молей всех исходных и разбавительных компонентов, направляемых в реакционную зону (или катализатора). Типичные разбавители включают, хотя ими их список нет необходимости ограничивать, гелий, аргон, азот, монооксид углерода, диоксид угле-9 007343 рода, водород, воду, парафины (преимущественно метан, этан и пропан), алкилены, ароматические соединения и их смеси. Предпочтительными разбавителями являются вода и азот. Воду можно инжектировать либо в жидкой, либо парообразной форме. Процесс можно проводить как периодический, полунепрерывный или непрерывный процесс. Этот процесс можно проводить в одной реакционной зоне или в ряде реакционных зон, размещенных последовательно или параллельно. Степень превращения кислородсодержащих веществ можно поддерживать таким образом, чтобы уменьшить количество нежелательных побочных продуктов. Можно поддерживать также такую степень превращения, которая достаточно высока, для того чтобы избежать потребности в возврате в процесс технически нежелательных количеств непрореагировавших исходных материалов. Потребность в уменьшении количества нежелательных побочных продуктов возникает тогда, когда степень превращения изменяется от 100 до примерно 98 мол.% или меньше. Технически приемлемая доля возвращаемого в процесс сырья составляет до примерно 50 мол.%. Таким образом, степень превращения, при которой достигаются обе цели, составляет от примерно 50 до примерно 98 мол.%, а целесообразно от примерно 85 до примерно 98 мол.%. Однако для того чтобы упростить операцию возврата в процесс, приемлемо также достижение степени превращения в пределах 98 и 100 мол.%. Превращение кислородсодержащих веществ можно поддерживать на этом уровне с применением ряда методов, которые обычному специалисту в данной области техники знакомы. Примеры включают, хотя ими их список нет необходимости ограничивать, регулирование одного или нескольких следующих параметров: реакционная температура,давление, скорость потока (т.е. МЧС), количество и степень регенерации катализатора, количество возвращаемого в процесс катализатора, конкретная конфигурация реактора, состав сырья и другие параметры, которые влияют на превращение. Если требуется регенерация, то катализатор на основе молекулярного сита в виде подвижного слоя можно непрерывно вводить в зону регенерации, в которой возможна его регенерация, в частности удалением углеродистых материалов или окислением в кислородсодержащей атмосфере. В целесообразном варианте на стадии регенерации катализатор подвергают обработке выжиганием углеродистых отложений, накопившихся во время реакций превращения. Кислородсодержащее сырье включает по меньшей мере одно органическое соединение, которое содержит по меньшей мере один кислородный атом, в частности алифатические спирты, простые эфиры,карбонильные соединения (альдегиды, кетоны, карбоновые кислоты, карбонаты, сложные эфиры и т.п.). Когда кислородсодержащим веществом является спирт, этот спирт может включать алифатический остаток, содержащий от 1 до 10 углеродных атомов, более предпочтительно от 1 до 4 углеродных атомов. Типичные спирты включают, хотя ими их список не следует ограничивать, низшие прямоцепочечные и разветвленные алифатические спирты и их ненасыщенные эквиваленты. Примеры подходящих кислородсодержащих соединений включают, хотя ими их список не ограничен, метанол, этанол, н-пропанол,изопропанол, С 4-С 20 спирты, метилэтиловый эфир, диметиловый эфир, диэтиловый эфир, диизопропиловый эфир, формальдегид, диметилкарбонат, диметилкетон, уксусную кислоту и их смеси. Целевыми кислородсодержащими соединениями являются метанол, диметиловый эфир и их смесь. Способ получения целевого олефинового продукта при выполнении настоящего изобретения может включать дополнительную стадию получения кислородсодержащих веществ из углеводородов, таких как нефть, уголь, битуминозный песчаник, сланец, биомасса и природный газ. Методы приготовления таких композиций в данной области техники известны. Эти методы включают ферментацию до спирта или простого эфира, получение синтез-газа, а затем превращение синтез-газа в спирт или простой эфир. Синтез-газ может быть получен по известным методам, таким как конверсия с водяным паром, автотермический реформинг и частичное окисление. Олефины, полученные с использованием катализаторов по настоящему изобретению, могут быть полимеризованы с образованием полиолефинов, в частности полиэтиленов и полипропиленов. Можно использовать обычные способы получения полиолефинов из олефинов. Предпочтительны каталитические способы. Особенно целесообразны каталитические системы на основе металлоценов, катализаторов Циглера-Натта и кислот (см., например, патенты США 3258455, 3305538, 3364190, 5892079, 4659685,4076698, 3645992, 4302565 и 4243691, причем описание каждого из катализаторов и способов в этих публикациях специально включено в настоящее описание в качестве ссылки). Обычно эти способы включают введение олефинового продукта в контакт с обеспечивающим образование полиолефина катализатором под давлением и при температуре, которые эффективны для образования полиолефинового продукта. Целесообразным обеспечивающим образование полиолефина катализатором является металлоценовый катализатор. Целесообразная температура проведения процесса находится в пределах от примерно 50 до примерно 240 С. Такую реакцию можно проводить под низким, средним или высоким давлением,причем оно всегда составляет от примерно 1 до примерно 200 бар. Для проведения процессов в растворе можно использовать инертный разбавитель, целесообразное рабочее давление составляет от примерно 10 до примерно 150 бар, а предпочтительная температура находится в интервале от примерно 120 до при- 10007343 мерно 230 С. Для газофазных процессов целесообразная температура обычно составляет от 60 до 160 С,а рабочее давление равно от примерно 5 до примерно 50 бар. В дополнение к полиолефинам, из олефинов, получаемых с использованием катализаторов по настоящему изобретению, могут быть получены многочисленные другие олефиновые производные. К ним относятся, хотя ими их список не ограничен, альдегиды, спирты, уксусная кислота, линейные альфаолефины, винилацетат, этилендихлорид и винилхлорид, этилбензол, этиленоксид, кумол, изопропиловый спирт, акролеин, аллилхлорид, пропиленоксид, акриловая кислота, этиленпропиленовые каучуки и акрилонитрил, а также тримеры и димеры этилена, пропилена и бутиленов. В каталитических способах, осуществляемых с использованием каталитических композиций на основе молекулярных сит, приготовленных в соответствии с настоящим изобретением, каталитические частицы должны удовлетворять некоторым требованиям, предъявляемым к частицам, включая размер частиц, распределение частиц по размерам, плотность частиц и твердость частиц. Примеры свойств каталитических частиц на основе молекулярного сита, которые, как было установлено, могут быть использованы в каталитических процессах, включают следующие неограничивающие свойства. После кальцинирования частицы второго высушенного катализатора на основе молекулярного сита могут обладать таким распределением частиц по размерам, при котором средний диаметр не больше примерно 10 мас.% этих каталитических частиц меньше или составляет до 20 мкм, предпочтительно средний диаметр не больше примерно 5 мас.% каталитических частиц меньше или составляет до 20 мкм, а более предпочтительно средний диаметр не больше примерно 2 мас.% каталитических частиц меньше или составляет до 20 мкм. В другом варианте каталитическая композиция состоит из каталитических частиц,где после кальцинирования каталитической композиции не больше примерно 10 мас.% каталитических частиц обладает средним диаметром, превышающим или равным до примерно 250 мкм, предпочтительно не больше примерно 5 мас.% каталитических частиц обладают средним диаметром, превышающим или равным до примерно 250 мкм, более предпочтительно не больше примерно 2 мас.% каталитических частиц обладают средним диаметром, превышающим или равным до 250 мкм. В другом варианте выполнения изобретения, кальцинированные каталитические частицы, приготовленные в соответствии со способом по изобретению, обладают таким распределением частиц, при котором каталитическая композиция оказывается особенно приемлемой для применения в реакционных системах с псевдоожиженным слоем. В одном варианте кальцинированный катализатор обладает распределением частиц по размерам в микрометрах 2d1050, 30d50120 и 50d90250, где d10 обозначает средний диаметр, при котором совокупный объем образца достигает 10% общего, d50 обозначает средний диаметр, при котором совокупный объем образца достигает 50% общего, a d90 обозначает средний диаметр, при котором совокупный объем образца достигает 90% общего. В предпочтительном варианте кальцинированный катализатор обладает распределением частиц по размерам в микрометрах 5d1045,40d50100 и 70d90200, более предпочтительно распределением частиц по размерам в микрометрах 10d1040, 50d50100 и 90d90150. В другом варианте выполнения настоящего изобретения каталитическая композиция, приготовленная согласно способу по настоящему изобретению, включает частицы, которые обладают высоким сопротивлением истиранию. Такие частицы особенно подходят для применения в псевдоожиженных каталитических системах. При выполнении настоящего изобретения сопротивление истиранию или твердость катализатора определяют с использованием показателя скорости истирания по методу фирмы ExxonMobil (ПСИЭМ). ПСИЭМ используют чаще других методов определения, поскольку многие другие методы оказываются неудовлетворительными для характеристики катализаторов на основе молекулярных сит, обладающих очень высоким сопротивлением истиранию, таких как катализаторы, приготовленные в соответствии с настоящим изобретением. Методология ПСИЭМ аналогична обычному методу определения показателя, разработанному на фирме Davison. Чем меньше значение ПСИЭМ, тем выше сопротивление истиранию и, следовательно,тем тверже катализатор. ПСИЭМ определяют загрузкой 6,00,1 г катализатора, обладающего размерами частиц в интервале от 53 до 125 мкм, в чашку из закаленной стали для истирания. Через содержащий воду барботер пропускают приблизительно 23700 норм.куб.см/мин газообразного азота с целью его увлажнения. Влажный азот проходит через чашку для истирания и выходит из прибора для испытания истиранием через пористый волокнистый наконечник. Проходящий поток азота удаляет тонкодисперсные частицы, тогда как более крупные частицы удерживаются в чашке. Пористый волокнистый наконечник отделяет тонкодисперсные каталитические частицы от азота, который выходит через наконечник. Эти тонкодисперсные частицы, остающиеся в наконечнике, представляют ту часть катализатора, которая разрушилась вследствие истирания. Ток азота, проходящего через чашку для истирания, поддерживают в течение 1 ч. Мелочь, собранную в наконечнике, из установки удаляют. Затем устанавливают новый наконечник. Катализатор, остающийся в установке для истирания, подвергают истиранию в течение еще 3 ч в том же газообразном потоке и при том же уровне влажности. Мелочь, собранную в наконечнике, выделяют. Совокупную массу тонкодисперсных каталитических частиц, выделенную наконечником в течение первого часа, взвеши- 11007343 вают. Количество тонкодисперсных частиц в граммах, деленное на исходное количество катализатора,загруженного в чашку для истирания, выраженное в пересчете на час, является значением ПСИЭМ (в мас.%/ч). ПСИЭМ = C/(B+C)/D100% где В обозначает массу катализатора, оставшегося в чашке после испытания истиранием,С обозначает массу собранных тонкодисперсных каталитических частиц после первого часа обработки истиранием,D обозначает продолжительность обработки в часах после первого часа обработки истиранием. Целесообразные кальцинированные каталитические частицы на основе молекулярного сита, которые получают согласно способу по настоящему изобретению, обладают значением ПСИЭМ не больше примерно 1 мас.%/ч. Предпочтительные кальцинированные каталитические частицы на основе молекулярного сита обладают значением ПСИЭМ не больше примерно 0,7 мас.%/ч, более предпочтительно не больше примерно 0,3 мас.%/ч. Таким образом, объем настоящего изобретения охватывает также кальцинированный катализатор на основе молекулярного сита, содержащий каталитические частицы, обладающие значением ПСИЭМ не больше примерно 1 мас.%/ч, предпочтительно не больше примерно 0,7 мас.%/ч, более предпочтительно не больше примерно 0,3 мас.%/ч. Сущность настоящего изобретения более понятна, если обратиться к следующим примерам, которые предназначены для иллюстрации конкретных вариантов в пределах общего объема изобретения, определяемого формулой изобретения. Пример 1. Высушенные каталитические композиции на основе молекулярного сита A1, А 2, A3 (первые высушенные каталитические композиции на основе молекулярного сита в контексте настоящего изобретения) получали в соответствии со следующим способом. Суспензию готовили смешением между собой воды и твердой композиции, включавшей 40 мас.% продукта SAPO-34, 10,6 мас.% оксида алюминия, дериватизированного из алюминийхлоргидрата (фирмаCorporation, Гордон, шт.Джорджия). Эта суспензия включала 45 мас.% твердой композиции. Далее суспензию сушили в распылительной сушилке с получением первых высушенных каталитических композиций на основе молекулярных сит А 1, А 2 и A3. Пример 2. Суспензии из каждый высушенной каталитической композиции на основе молекулярного сита,приготовленной в примере 1, готовили следующим образом: добавлением части каждой первой высушенной каталитической композиции на основе молекулярного сита в деионизированную воду получали композицию, включавшую 45 мас.% твердых частиц. Эту композицию вначале перемешивали с помощью шпателя. Затем композицию перемешивали с помощью смесителя Yamato DL-2100 (фирма YamatoScientific America Inc., Оранджбург, шт.Нью-Иорк) при 600 об/мин в течение 5 мин, после чего при 2400 об./мин в течение 5 мин. Суспензии, приготовленные таким путем из каталитических композиций A1, A2, A3, в дальнейшем обозначены соответственно как суспензия 1, суспензия 2 и суспензия 3. Пример 3. Часть суспензии 1 и суспензии 2, приготовленных в примере 2, далее перемешивали с помощью высокосдвигового смесителя Silverson SR4 (фирма Silverson Machines, Inc., шт.Массачусетс) при 6500 об./мин в течение 3 мин. Суспензии, приготовленные с высокосдвиговым смешением, в дальнейшем обозначены соответственно как суспензия ВС 1 и суспензия ВС 2. Пример 4. Суспензию 1, приготовленную в примере 2, и суспензию ВС 1, приготовленную в примере 3, сравнивали по вязкости. Каждую из этих суспензий испытывали для определения вязкости с использованием вискозиметра Брукфилда LV-DVE с осью 3 при различных скоростях вращения. Результаты представлены в табл. 1. Таблица 1 Вязкость повторно обработанных суспензий Приведенные в табл. 1 данные показывают, что суспензия, приготовленная с использованием высокосдвигового смешения, обладала более высокой вязкостью. Это указывает на то, что чем выше вязкость,тем меньше размер твердых частиц в суспензии.- 12007343 Пример 5. Части образцов Al, A2 и A3, полученных в примере 1, кальцинировали в муфельной печи при 650 С на воздухе в течение 2 ч. В результате этого получали образцы соответственно А 1 кальц, А 2 кальц и А 3 кальц. Сопротивление истиранию этих образцов определяли проведением испытания с использованием ПСИЭМ, приведенного в настоящем описании. Результаты представлены в таблице 2. Пример 6 Части суспензии 2 и суспензии 3, приготовленных в примере 2, сушили распылением с применением распылительной сушилки Yamato DL-41, работавшей в режиме распыления сверху вниз, с использованием 1-миллиметрового сопла для тонкого распыления. Сушку распылением проводили в следующих условиях: скорость подачи: 40 г/мин, температура на входе: 350 С, давление тонкого распыления: 1 бар,заданный режим потока газообразного носителя: 60%. В результате этого получали вторые высушенные композиции на основе молекулярных сит соответственно В 2 и В 3. Высушенные распылением продукты собирали в циклоне и кальцинировали в муфельной печи при 650 С на воздухе в течение 2 ч. В результате этого получали образцы соответственно В 2 кальц и В 3 кальц. Сопротивление истиранию этих образцов определяли проведением испытания с использованием ПСИЭМ, приведенного в настоящем описании. Результаты представлены в табл. 2. Пример 7. Части суспензии ВС 1 и суспензии ВС 2, приготовленных в примере 3, сушили распылением с применением распылительной сушилки Yamato DL-41, работавшей в режиме распыления сверху вниз, с использованием 1-миллиметрового сопла для тонкого распыления. Сушку распылением проводили в следующих условиях: скорость подачи: 40 г/мин, температура на входе: 350 С, давление тонкого распыления: 1 бар, заданный режим потока газообразного носителя: 60%. В результате этого получали образцы второго высушенного молекулярного сита соответственно С 1 и С 2. Высушенные распылением продукты собирали в циклоне и кальцинировали в муфельной печи при 650 С на воздухе в течение 2 ч. В результате этого получали образцы соответственно С 1 кальц и С 2 кальц. Сопротивление истиранию этих образцов определяли проведением испытания с использованием ПСИЭМ, приведенного в настоящем описании. Результаты представлены в табл. 2. Таблица 2 Значения ПСИЭМ (мас.%/ч) кальцинированных катализаторов на основе молекулярных сит Чем ниже значение ПСИЭМ, тем тверже материал или выше сопротивление истиранию. Пример 8. Образцы В 2 кальц, В 3 кальц, С 1 кальц и С 2 кальц, приготовленные в примерах 6 и 7, анализировали на распределение частиц по размерам с помощью анализатора размеров частиц по рассеиванию лазерного излучения Microtrac S3000 (фирма Microtrac Inc., Клиуотер, шт.Флорида). Данные приведены в табл. 3. Таблица 3 Распределение частиц по размерам в кальцинированных катализаторах на основе молекулярных сит Все образцы, представленные в табл. 3, рассматривают как кальцинированный материал, приготовленный согласно способу по настоящему изобретению. Приведенные в табл. 3 данные показывают, что материал, приготовленный из суспензии, подвергнутой высокосдвиговому перемешиванию (С 1 кальц и С 2 кальц), после кальцинирования включал меньше крупных частиц, чем образцы В 2 кальц и В 3 кальц. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения частиц высушенного катализатора на основе молекулярного сита, включающий: а) приготовление высушенного катализатора на основе молекулярного сита, приготовленного из каталитических частиц, которые содержат частицы молекулярного сита, связанные между собой с образо- 13007343 ванием каталитических частиц большего размера, чем отдельные частицы молекулярного сита, причем указанный высушенный катализатор на основе молекулярного сита обладает нежелательными свойствами для его заданного применения,б) совмещение полученного на стадии а) высушенного катализатора на основе молекулярного сита с водой с получением водной каталитической композиции, причем эта водная каталитическая композиция не включает другого молекулярного сита, кроме молекулярного сита, которое изначально содержится в высушенном катализаторе на основе молекулярного сита, полученного на стадии а),в) перемешивание полученной на стадии б) водной каталитической композиции с получением суспензии и г) сушку полученной на стадии в) суспензии с получением частиц высушенного катализатора на основе молекулярного сита. 2. Способ по п.1, где высушенный катализатор на основе молекулярного сита содержит шаблонный материал. 3. Способ по п.2, в котором шаблон выбирают из ряда, включающего триэтиламин, циклогексиламин, пиперидин, дипропиламин, пиридин, изопропиламин, тетраэтиламмониевые соли и их смеси. 4. Способ по п.1, в котором водную каталитическую композицию перемешивают таким образом,чтобы суспензия, приготовленная на стадии в), содержала частицы, которые меньше частиц, содержащихся в высушенной композиции на основе молекулярного сита. 5. Способ по одному из предыдущих пунктов, далее включающий д) кальцинирование частиц упомянутого высушенного катализатора на основе молекулярного сита. 6. Способ по одному из пп.4 и 5, в котором размер частиц высушенного катализатора на основе молекулярного сита таков, что после кальцинирования по меньшей мере 10 мас.% частиц обладают средним диаметром частиц, меньшим или равным 20 мкм. 7. Способ по п.6, в котором размер частиц высушенного катализатора на основе молекулярного сита таков, что после кальцинирования больше 10 мас.% частиц обладают средним диаметром частиц,меньшим или равным 10 мкм. 8. Способ по одному из пп.4 и 5, в котором размер частиц высушенного катализатора на основе молекулярного сита таков, что после кальцинирования больше 5 мас.% частиц обладают средним диаметром частиц, равным или превышающим 250 мкм. 9. Способ по п.8, в котором совмещение высушенного катализатора на основе молекулярного сита с водой проводят при перемешивании таким образом, чтобы разрушить по меньшей мере часть частиц высушенного катализатора на основе молекулярного сита. 10. Способ по одному из предыдущих пунктов, в котором перед совмещением с высушенным катализатором на основе молекулярного сита вода обладает практически нейтральным значением рН. 11. Способ по одному из предыдущих пунктов, в котором суспензия обладает вязкостью от 100 до 9000 сП, как это определяют с использованием вискозиметра Брукфилда LV-DVE с осью 3 при 10 об./мин. 12. Способ по одному из предыдущих пунктов, в котором суспензия, приготовленная на стадии в),обладает содержанием твердых частиц от 10 до 75 мас.%. 13. Способ по одному из пп.5-12, в котором каталитические частицы на основе молекулярного сита,приготовленные на стадии д), обладают значением показателя скорости истирания по методу фирмыExxonMobil (ПСИЭМ) не больше 1 мас.%/ч, предпочтительно не больше 0,7 мас.%/ч, наиболее предпочтительно не больше 0,3 мас.%/ч. 14. Способ по одному из пп.5-13, в котором каталитические частицы на основе молекулярного сита,приготовленные на стадии д), обладают такими размерами частиц, при которых диаметр 50% частиц составляет больше 30 и меньше 150 мкм. 15. Способ по одному из предыдущих пунктов, в котором сушка суспензии на стадии г) представляет собой сушку распылением. 16. Способ по одному из предыдущих пунктов, в котором высушенный катализатор на основе молекулярного сита включает кремнеалюмофосфатное молекулярное сито. 17. Способ по п.16, в котором кремнеалюмофосфатное молекулярное сито выбирают из ряда, включающего SAPO-18, SAPO-34, SAPO-35, SAPO-44, SAPO-56, ALPO-18 и ALPO-34, металлсодержащие формы этих молекулярных сит и их смеси. 18. Способ по п.17, в котором кремнеалюмофосфатное молекулярное сито выбирают из ряда, включающего SAPO-18, SAPO-34, ALPO-34 и ALPO-18, металлсодержащие формы этих молекулярных сит и их смеси. 19. Способ по п.18, в котором кремнеалюмофосфатное молекулярное сито выбирают из ряда, включающего кремнеалюмофосфатные молекулярные сита, обладающие каркасом СНА, AEI или сочетания СНА и AEI. 20. Способ по одному из предыдущих пунктов, в котором высушенный катализатор на основе молекулярного сита включает связующее вещество, выбранное из группы, включающей гидратированный оксид алюминия, диоксиды кремния и/или другой неорганический оксидный золь.- 14007343 21. Способ по п.20, в котором связующее вещество представляет собой алюмохлоргидрат. 22. Способ по одному из предыдущих пунктов, в котором высушенный катализатор на основе молекулярного сита включает наполнитель, выбранный из группы, включающей глины, композиции глинистого типа и их смеси. 23. Способ по одному из предыдущих пунктов, где стадию а) осуществляют способом, включающим:(I) перемешивание композиции, включающей молекулярное сито, связующее вещество и воду,(II) сушку композиции с получением высушенного катализатора на основе молекулярного сита,приготовленного из каталитических частиц, которые содержат частицы молекулярного сита, связанные между собой с образованием каталитических частиц большего размера, чем отдельные частицы молекулярного сита, и(III) отделение высушенных частиц катализатора на основе молекулярного сита, полученных на стадии (II), которые обладают нежелательными свойствами для заданного применения. 24. Кальцинированная каталитическая композиция на основе молекулярного сита, приготовленная способом по п.5, включающая каталитические частицы, которая обладает значением показателя скорости истирания по методу фирмы ExxonMobil (ПСИЭМ), равным или составляющим меньше 0,7 мас.%/ч,предпочтительно меньше 0,3 мас.%/ч. 25. Способ получения олефинового продукта, включающий стадии введения исходного материала,включающего по меньшей мере одно кислородсодержащее вещество, в контакт с каталитической композицией на основе молекулярного сита или каталитическими частицами на основе молекулярного сита,приготовленными в соответствии со способом по одному из пп.1-22.

МПК / Метки

МПК: B01J 29/85, B01J 37/00, B01J 37/04

Метки: способ, основе, катализатора, сита, молекулярного, приготовления

Код ссылки

<a href="https://eas.patents.su/16-7343-sposob-prigotovleniya-katalizatora-na-osnove-molekulyarnogo-sita.html" rel="bookmark" title="База патентов Евразийского Союза">Способ приготовления катализатора на основе молекулярного сита</a>

Предыдущий патент: Способ определения опасности отложения льда вследствие атмосферных осадков и устройство для реализации способа

Следующий патент: Получение олефинов

Случайный патент: Системы и способы управления одним или несколькими компонентами системы с использованием бесступенчатой коробки передач