Способ и установка для производства минеральной листовой фибры

Формула / Реферат

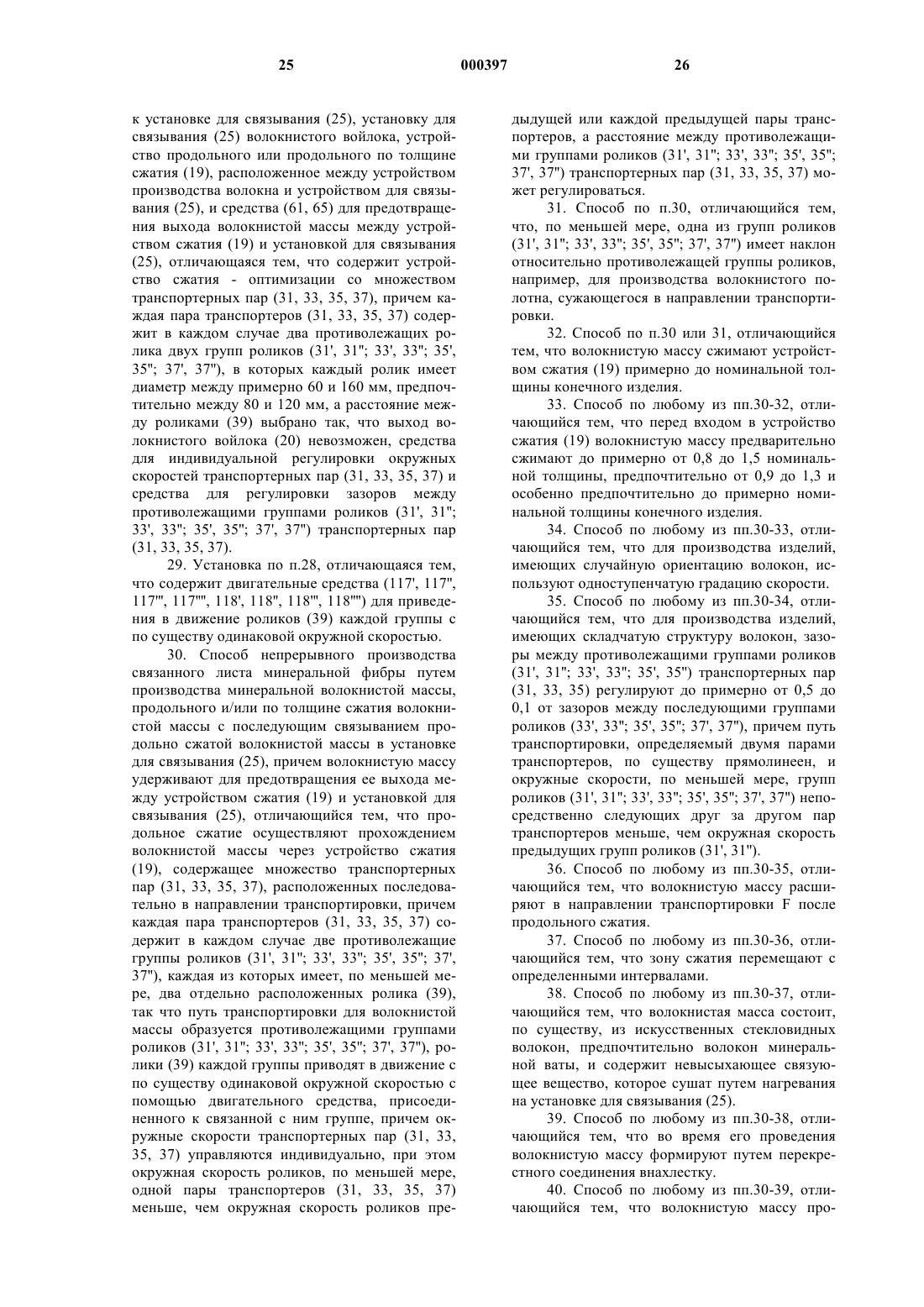

1. Установка для непрерывного производства минеральной листовой фибры из массы минеральных волокон, содержащая

-устройство производства волокон для производства волокнистой массы, транспортные средства (19, 23) для транспортировки волокнистой массы к установке для связывания (25),

-установку для связывания (25) волокнистой массы,

-устройство сжатия (19) для сжатия по толщине и/или продольного сжатия волокнистой массы, расположенной между устройством производства волокон и установкой для связывания (25), и

-средства (61, 65) для предотвращения выхода волокнистой массы между устройством сжатия (19) и установкой для связывания (25),

отличающаяся тем, что устройство сжатия содержит множество пар транспортеров (31, 33, 35, 37), расположенных последовательно в направлении транспортировки; каждая пара транспортеров (31, 33, 35, 37) содержит две противолежащие группы роликов (31', 31''; 33', 33''; 35', 35''; 37', 37''), содержащих в каждом случае, по меньшей мере, два отдельно расположенных ролика (39), так что путь транспортировки для волокнистой массы образуется противолежащими группами роликов (31', 31"; 33', 33''; 35', 35"; 37', 37"), причем каждый из упомянутых роликов имеет диаметр между примерно 60 и 160 мм, предпочтительно между 80 и 120 мм, расстояние между соседними роликами (39) выбрано таким, чтобы по существу предотвратить возможность выхода волокнистого войлока (20), имеются двигательные средства (117', 117'', 117''', 117'''', 118', 118'', 118''', 118''''), чтобы приводить в движение ролики (39, 39') каждой группы с по существу одинаковой окружной скоростью, имеется средство для индивидуальной регулировки окружных скоростей транспортерных пар (31, 33, 35, 37) и имеются средства для регулировки расстояния между противоположными группами роликов (31', 31''; 33', 33''; 35', 35''; 37', 37'') транспортерных пар (31, 33, 35, 37).

2. Установка по п.1, отличающаяся тем, что расстояние между соседними роликами в группе составляет от 2 до 30 мм, предпочтительно меньше 20 мм.

3. Установка по п.1, отличающаяся тем, что диаметр роликов составляет 90 мм, а расстояние между центрами двух соседних роликов 95 мм.

4. Установка по любому из предшествующих пунктов, отличающаяся тем, что устройство сжатия (19) содержит, по меньшей мере, три пары транспортеров, предпочтительно четыре пары транспортеров (31, 33, 35, 37), имеющих роликовые группы по три-восемь роликов (39) в каждой, предпочтительно по четыре ролика (39) в каждом случае.

5. Установка по любому из пп.1-4, отличающаяся тем, что положение противолежащих групп роликов (31', 31''), по меньшей мере, одной пары транспортеров (31) индивидуально регулируется относительно положения групп роликов (33', 33''; 35', 35''; 37', 37'') последующей пары или пар транспортеров.

6. Установка по п.5, отличающаяся тем, что расстояние между противолежащими группами роликов (31', 31''; 33', 33''; 35', 35''; 37', 37'') транспортерных пар (31, 33, 35) регулируется до примерно от 0,5 до 0,1 расстояния между группами роликов (33', 33''; 35', 35''; 37', 37'') последующих транспортерных пар (33, 35, 37), и путь транспортировки, определяемый двумя парами транспортеров, по существу выровнен.

7. Установка по любому из пп.1-6, отличающаяся тем, что содержит средства для управления окружной скоростью роликов (39) каждой отдельной группы (31', 31'', 33',33'', 35', 35'', 37', 37'') независимо от скорости роликов в каждой группе.

8. Установка по любому из пп.1-7, отличающаяся тем, что устройство сжатия (19) содержит средство для наклона, по меньшей мере, двух противолежащих роликовых групп (31', 31''; 33', 33''; 35', 35''; 37', 37'') относительно друг друга для того, чтобы производить, например, волокнистое полотно, сужающееся в направлении транспортировки F.

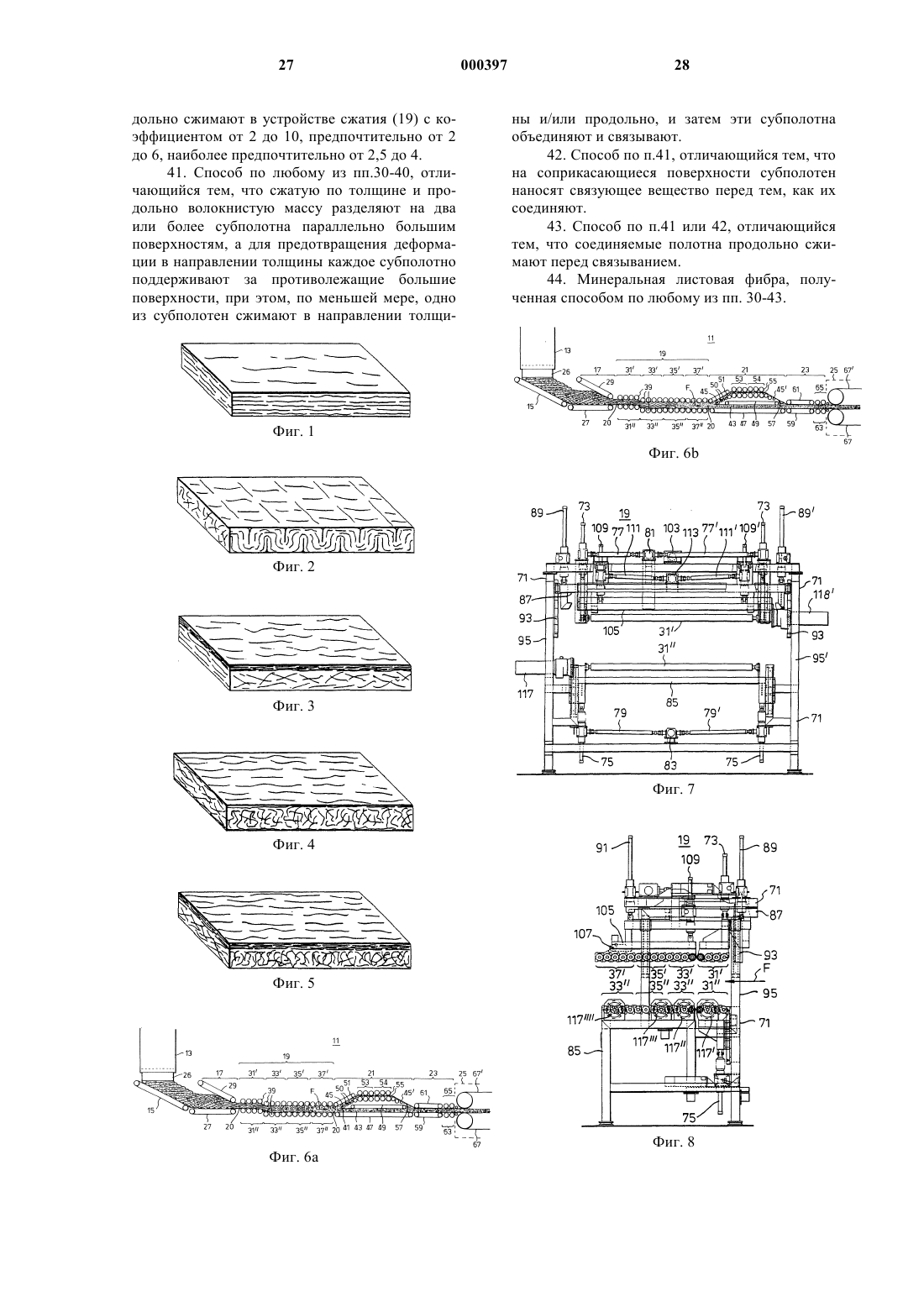

9. Установка по любому из предшествующих пунктов, отличающаяся тем, что роликовые группы, по меньшей мере, одной пары транспортеров (31) расположены каждая на поддерживающей конструкции (71) так, чтобы быть перемещаемыми независимо друг от друга перпендикулярно направлению транспортировки.

10. Установка по п.9, отличающаяся тем, что, по меньшей мере, две роликовые группы расположены каждая на отдельной раме (87) с возможностью регулировки на поддерживающей конструкции (71) перпендикулярно направлению транспортировки.

11. Установка по п.10, отличающаяся тем, что рама (87) расположена с возможностью поворота на поддерживающей конструкции (71).

12. Установка по п.10 или 11, отличающаяся тем, что рама (87) выполнена с возможностью вертикального регулирования посредством первых осей (89, 89', 91, 91'), расположенных на поддерживающей конструкции (71).

13. Установка по любому из пп.10-12, отличающаяся тем, что предусмотрены первые четыре оси (89, 89', 91, 91'), которые взаимно связаны с помощью валов (99, 99', 101, 101').

14. Установка по любому из пп.10-13, отличающаяся тем, что предусмотрены вторые оси (109, 109') на вертикально регулируемой раме (87), чтобы поворачивать раму (87) относительно поддерживающей конструкции (71).

15. Установка по любому из пп.10-14, отличающаяся тем, что предусмотрены направляющие для проводки рамы (87) на поддерживающей конструкции (71).

16. Установка по любому из пп.9-15, отличающаяся тем, что кроме одной роликовой группы (31'') нижние группы роликов (33'', 35'', 37'') неподвижно расположены на поддерживающей конструкции (71).

17. Установка по пп.1-16, отличающаяся тем, что окружные скорости всех транспортерных пар и расстояния между противолежащими транспортерами могут регулироваться индивидуально.

18. Установка по любому из пп.1-17, отличающаяся тем, что двигательные средства для транспортеров (31, 33, 35, 37) и средства регулировки расстояний между транспортерами подключены к микропроцессорной управляющей системе.

19. Установка по п.18, отличающаяся тем, что микропроцессорная управляющая система содержит, по меньшей мере, два устройства считывания/ввода в соединение, одно из которых расположено в области устройства сжатия, а другое, например, на пункте управления.

20. Установка по п.19, отличающаяся тем, что микропроцессорная управляющая система содержит средство памяти для записи параметров процесса, таких как скорости групп (31', 31''; 33', 33''; 35', 35''; 37' 37'') и расстояния между ними.

21. Установка по любому из пп.1-20, отличающаяся тем, что содержит средство, например изотопное устройство, для определения количества волокна на единицу площади, установленное перед устройством сжатия (19).

22. Установка по п.21, отличающаяся тем, что средство для определения количества волокна присоединено к устройству производства волокна или к микропроцессорной управляющей системе.

23. Установка по любому из пп.1-22, отличающаяся тем, что содержит разделительное устройство (41) для разделения волокнистой массы на два или более субполотна, установленное между транспортерными парами (31, 33, 35, 37) и установкой для связывания (25), и, по меньшей мере, одну ступень сжатия (53, 54) для сжатия по толщине и/или продольного сжатия, по меньшей мере, одного субполотна и транспортеры (47, 49, 50, 51) для предотвращения выхода сжатой волокнистой массы между ступенью сжатия (19) и установкой для связывания (25).

24. Установка по п.23, отличающаяся тем, что, по меньшей мере, разделительное устройство (41) и последующий транспортер (49) выполнены с возможностью вертикального регулирования в области многослойного устройства (21).

25. Установка по п.23 или 24, отличающаяся тем, что ступень сжатия для сжатия, по меньшей мере, одного субполотна, содержит, по меньшей мере, две пары транспортеров (53, 54), приводимых в движение независимо.

26. Установка по п.25, отличающаяся тем, что транспортерные пары (53, 54) являются роликовыми транспортерами, причем расстояния между роликами в них могут регулироваться.

27. Установка по любому из пп.24-26, отличающаяся тем, что содержит средство для дозируемой подачи связующего вещества к взаимно соприкасающимся поверхностям субполотен.

28. Установка для непрерывного производства связанной минеральной листовой фибры из войлока минеральных волокон или массы минеральных волокон, содержащая устройство производства волокон для производства волокнистого войлока, транспортные средства (19, 23) для транспортировки волокнистого войлока к установке для связывания (25), установку для связывания (25) волокнистого войлока, устройство продольного или продольного по толщине сжатия (19), расположенное между устройством производства волокна и устройством для связывания (25), и средства (61, 65) для предотвращения выхода волокнистой массы между устройством сжатия (19) и установкой для связывания (25), отличающаяся тем, что содержит устройство сжатия - оптимизации со множеством транспортерных пар (31, 33, 35, 37), причем каждая пара транспортеров (31, 33, 35, 37) содержит в каждом случае два противолежащих ролика двух групп роликов (31', 31''; 33', 33''; 35', 35''; 37', 37''), в которых каждый ролик имеет диаметр между примерно 60 и 160 мм, предпочтительно между 80 и 120 мм, а расстояние между роликами (39) выбрано так, что выход волокнистого войлока (20) невозможен, средства для индивидуальной регулировки окружных скоростей транспортерных пар (31, 33, 35, 37) и средства для регулировки зазоров между противолежащими группами роликов (31', 31''; 33', 33''; 35', 35''; 37', 37'') транспортерных пар (31, 33, 35, 37).

29. Установка по п.28, отличающаяся тем, что содержит двигательные средства (117', 117'', 117''', 117'''', 118', 118'', 118''', 118'''') для приведения в движение роликов (39) каждой группы с по существу одинаковой окружной скоростью.

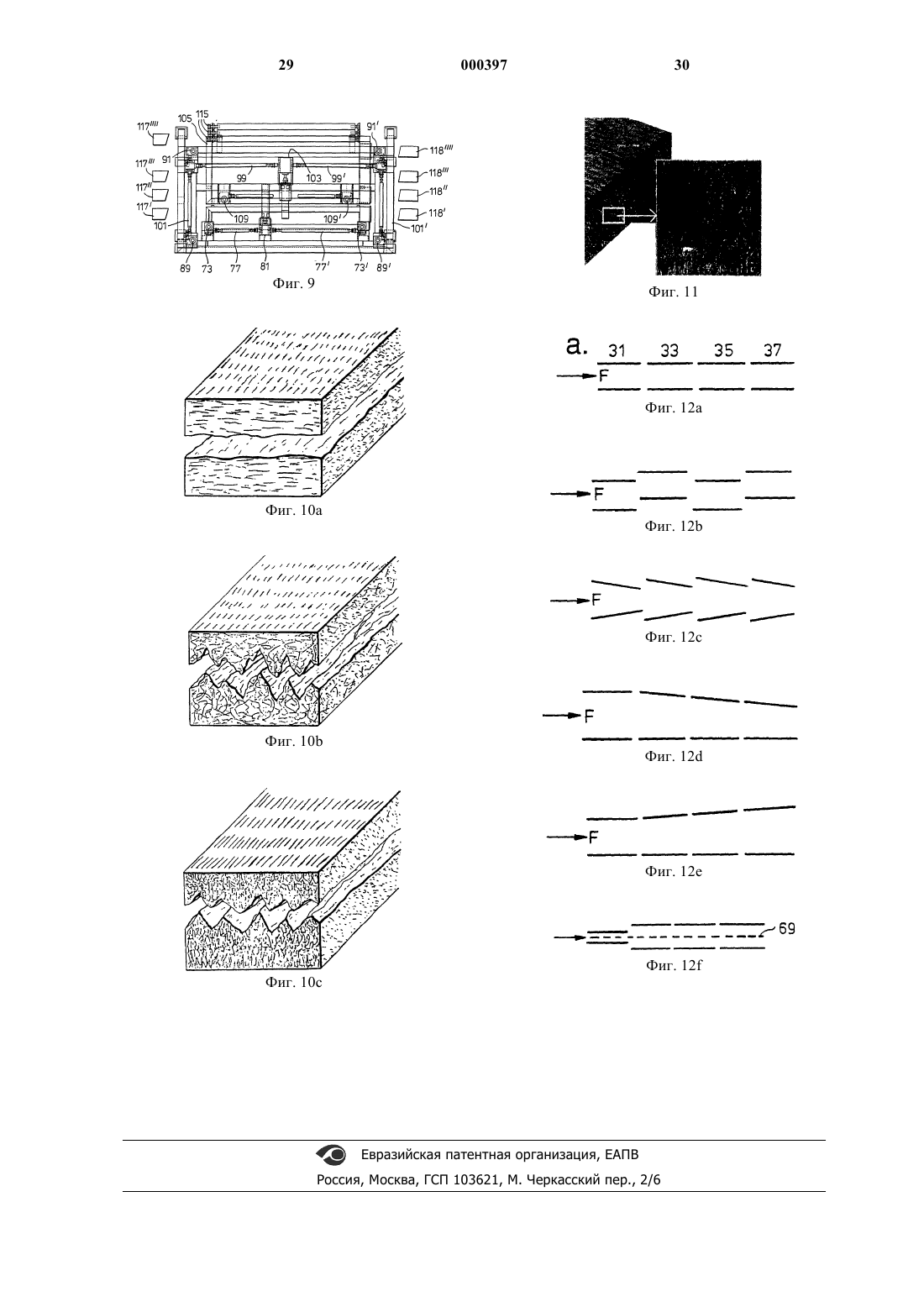

30. Способ непрерывного производства связанного листа минеральной фибры путем производства минеральной волокнистой массы, продольного и/или по толщине сжатия волокнистой массы с последующим связыванием продольно сжатой волокнистой массы в установке для связывания (25), причем волокнистую массу удерживают для предотвращения ее выхода между устройством сжатия (19) и установкой для связывания (25), отличающийся тем, что продольное сжатие осуществляют прохождением волокнистой массы через устройство сжатия (19), содержащее множество транспортерных пар (31, 33, 35, 37), расположенных последовательно в направлении транспортировки, причем каждая пара транспортеров (31, 33, 35, 37) содержит в каждом случае две противолежащие группы роликов (31', 31''; 33', 33''; 35', 35''; 37', 37''), каждая из которых имеет, по меньшей мере, два отдельно расположенных ролика (39), так что путь транспортировки для волокнистой массы образуется противолежащими группами роликов (31', 31''; 33', 33''; 35', 35''; 37', 37''), ролики (39) каждой группы приводят в движение с по существу одинаковой окружной скоростью с помощью двигательного средства, присоединенного к связанной с ним группе, причем окружные скорости транспортерных пар (31, 33, 35, 37) управляются индивидуально, при этом окружная скорость роликов, по меньшей мере, одной пары транспортеров (31, 33, 35, 37) меньше, чем окружная скорость роликов предыдущей или каждой предыдущей пары транспортеров, а расстояние между противолежащими группами роликов (31', 31''; 33', 33''; 35', 35''; 37', 37'') транспортерных пар (31, 33, 35, 37) может регулироваться.

31. Способ по п.30, отличающийся тем, что, по меньшей мере, одна из групп роликов (31', 31''; 33', 33''; 35', 35''; 37', 37'') имеет наклон относительно противолежащей группы роликов, например, для производства волокнистого полотна, сужающегося в направлении транспортировки.

32. Способ по п.30 или 31, отличающийся тем, что волокнистую массу сжимают устройством сжатия (19) примерно до номинальной толщины конечного изделия.

33. Способ по любому из пп.30-32, отличающийся тем, что перед входом в устройство сжатия (19) волокнистую массу предварительно сжимают до примерно от 0,8 до 1,5 номинальной толщины, предпочтительно от 0,9 до 1,3 и особенно предпочтительно до примерно номинальной толщины конечного изделия.

34. Способ по любому из пп.30-33, отличающийся тем, что для производства изделий, имеющих случайную ориентацию волокон, используют одноступенчатую градацию скорости.

35. Способ по любому из пп.30-34, отличающийся тем, что для производства изделий, имеющих складчатую структуру волокон, зазоры между противолежащими группами роликов (31', 31''; 33', 33''; 35', 35'') транспортерных пар (31, 33, 35) регулируют до примерно от 0,5 до 0,1 от зазоров между последующими группами роликов (33', 33''; 35', 35''; 37', 37''), причем путь транспортировки, определяемый двумя парами транспортеров, по существу прямолинеен, и окружные скорости, по меньшей мере, групп роликов (31', 31''; 33', 33''; 35', 35''; 37', 37'') непосредственно следующих друг за другом пар транспортеров меньше, чем окружная скорость предыдущих групп роликов (31', 31'').

36. Способ по любому из пп.30-35, отличающийся тем, что волокнистую массу расширяют в направлении транспортировки F после продольного сжатия.

37. Способ по любому из пп.30-36, отличающийся тем, что зону сжатия перемещают с определенными интервалами.

38. Способ по любому из пп.30-37, отличающийся тем, что волокнистая масса состоит, по существу, из искусственных стекловидных волокон, предпочтительно волокон минеральной ваты, и содержит невысыхающее связующее вещество, которое сушат путем нагревания на установке для связывания (25).

39. Способ по любому из пп.30-38, отличающийся тем, что во время его проведения волокнистую массу формируют путем перекрестного соединения внахлестку.

40. Способ по любому из пп.30-39, отличающийся тем, что волокнистую массу продольно сжимают в устройстве сжатия (19) с коэффициентом от 2 до 10, предпочтительно от 2 до 6, наиболее предпочтительно от 2,5 до 4.

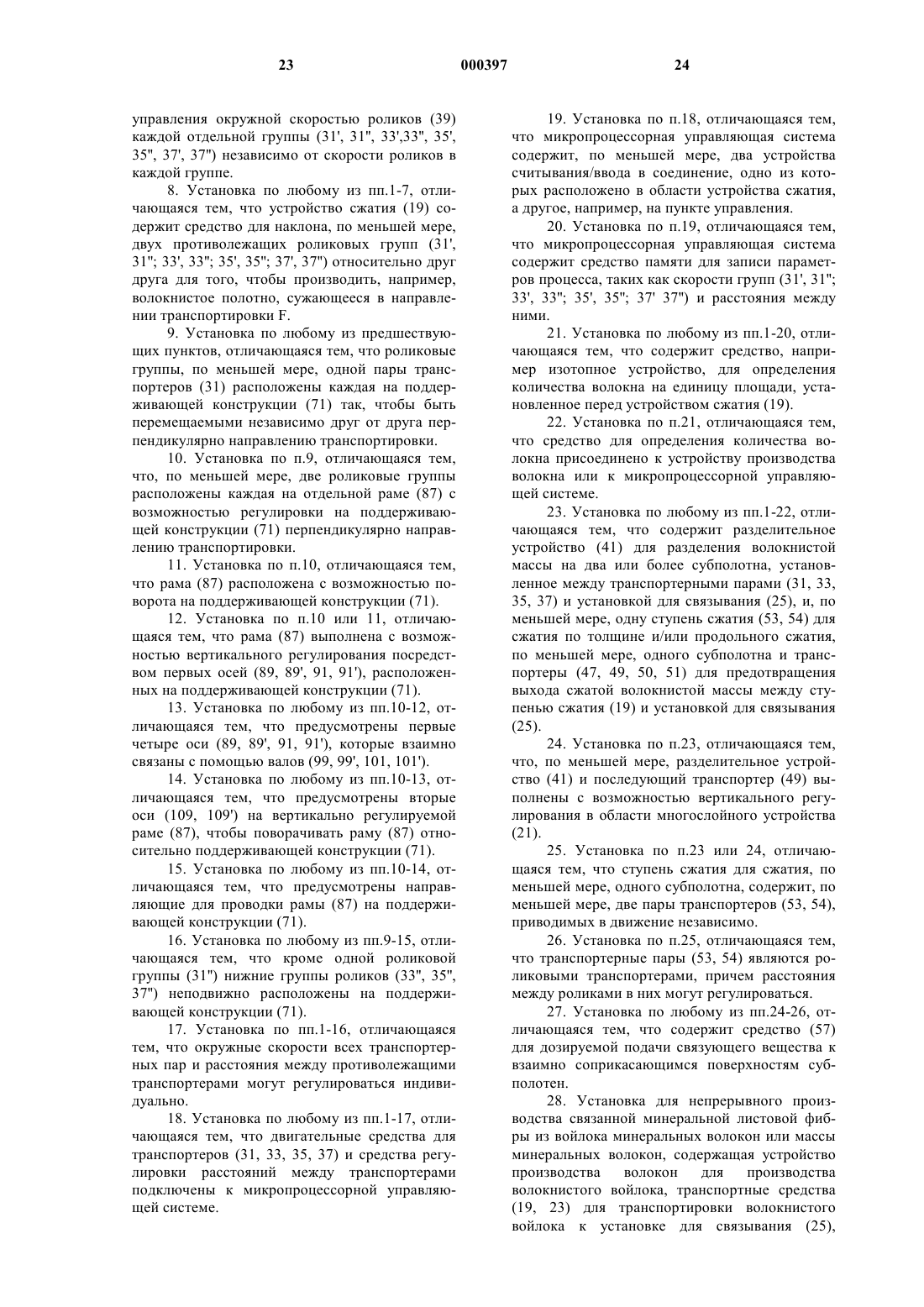

41. Способ по любому из пп.30-40, отличающийся тем, что сжатую по толщине и продольно волокнистую массу разделяют на два или более субполотна параллельно большим поверхностям, а для предотвращения деформации в направлении толщины каждое субполотно поддерживают за противолежащие большие поверхности, при этом, по меньшей мере, одно из субполотен сжимают в направлении толщины и/или продольно, и затем эти субполотна объединяют и связывают.

42. Способ по п.41, отличающийся тем, что на соприкасающиеся поверхности субполотен наносят связующее вещество перед тем, как их соединяют.

43. Способ по п.41 или 42, отличающийся тем, что соединяемые полотна продольно сжимают перед связыванием.

44. Минеральная листовая фибра, полученная способом по любому из пп. 30-43.

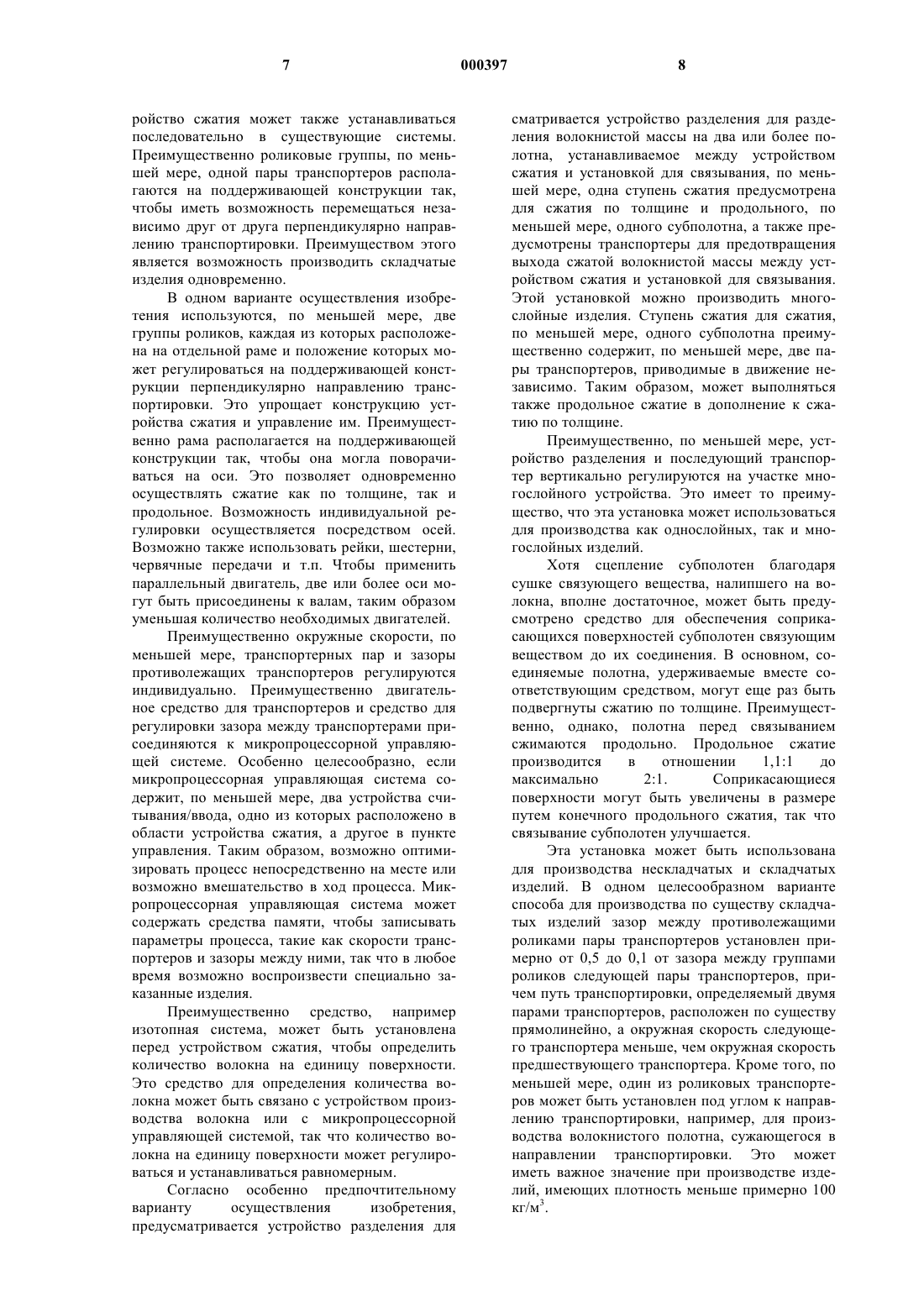

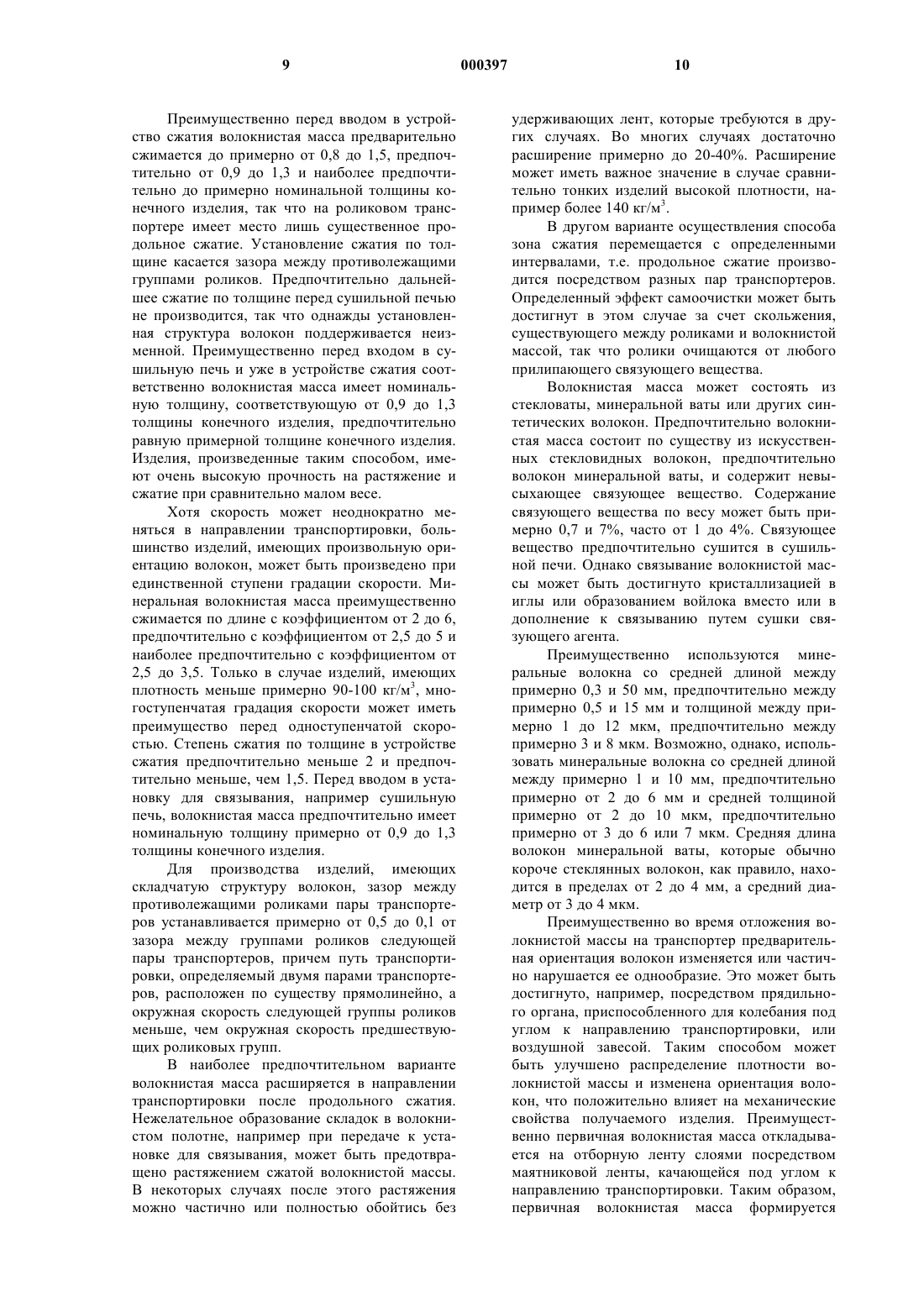

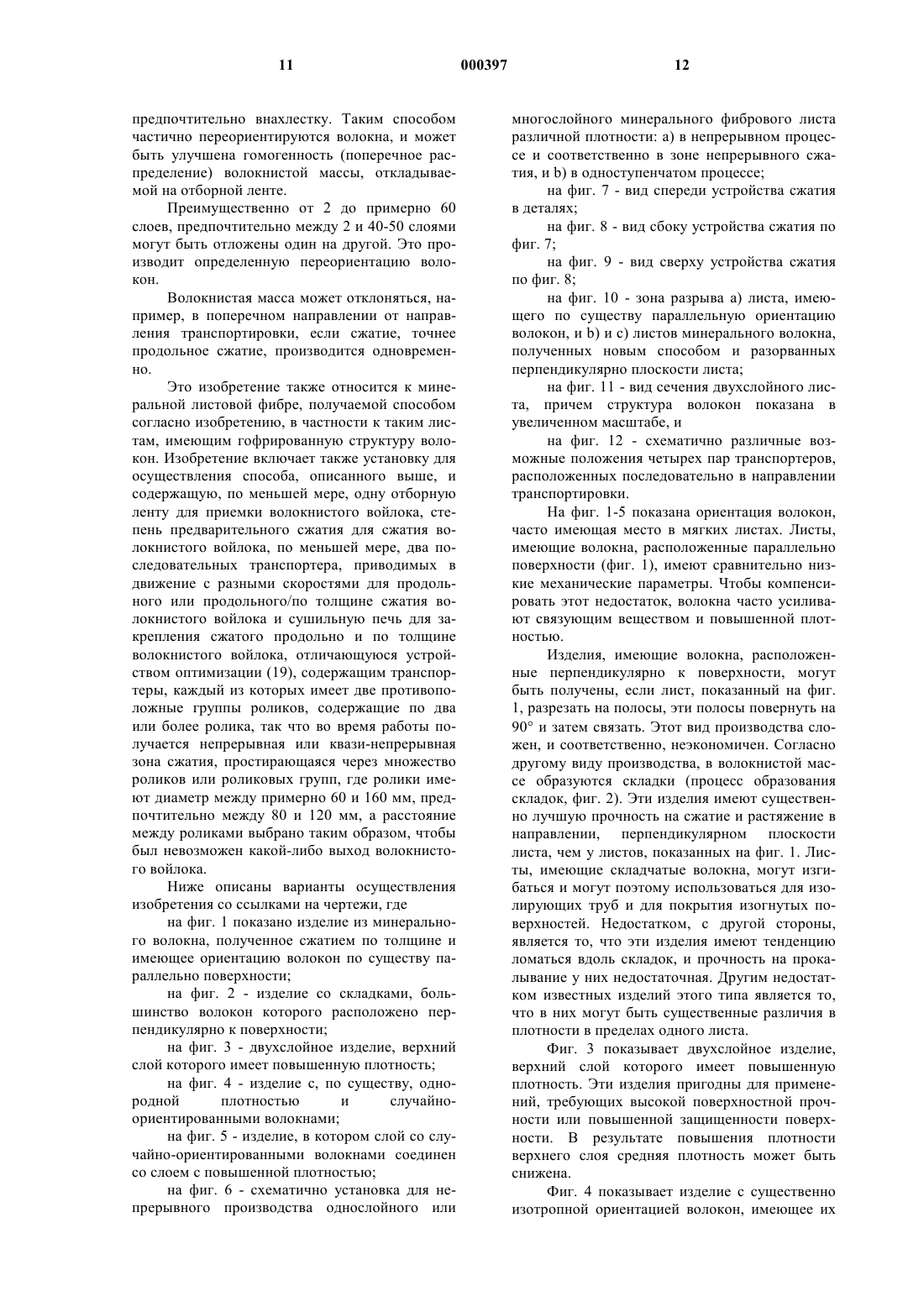

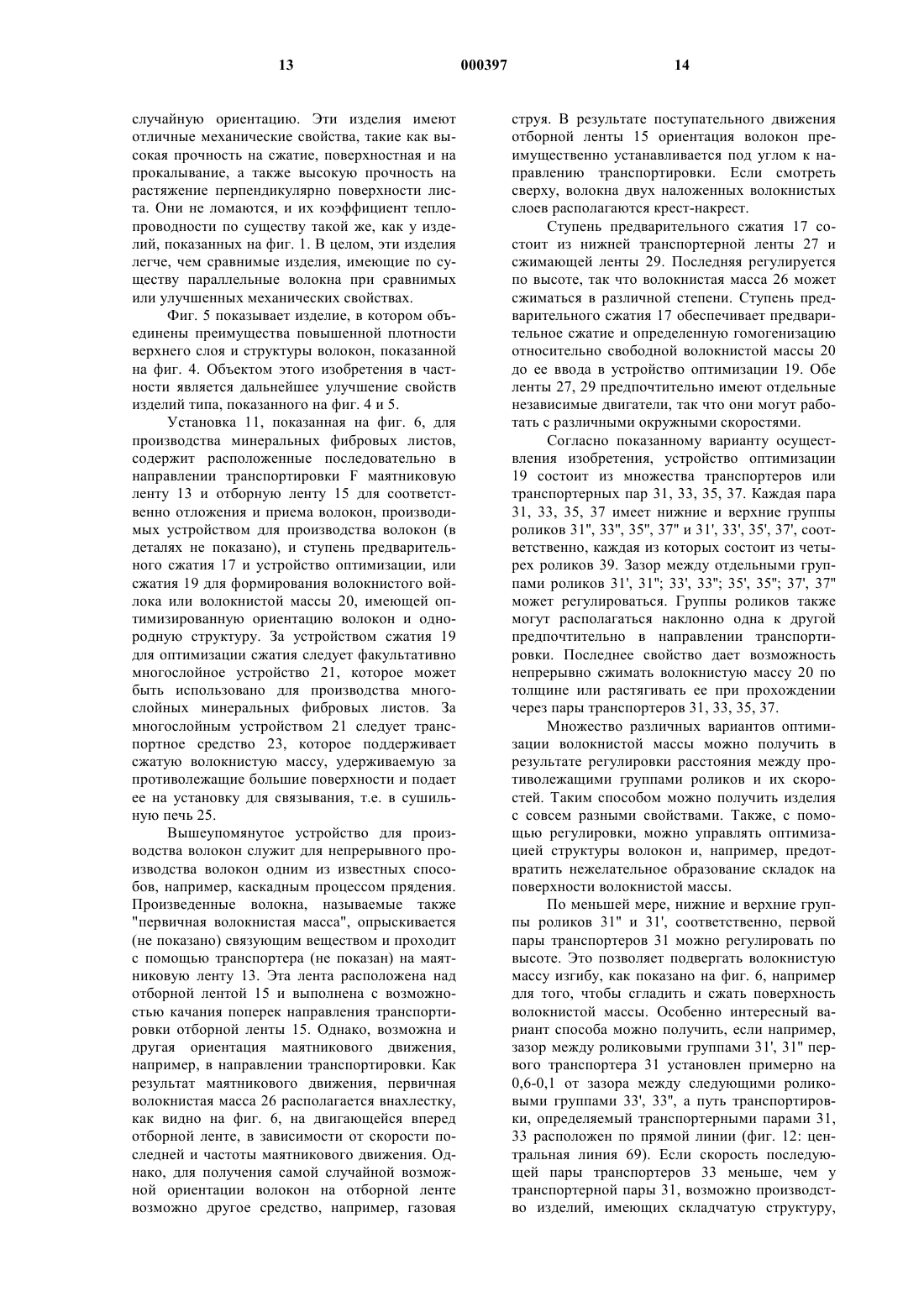

Текст