Полипропиленовая композиция, подходящая для нанесения покрытий экструзией

Номер патента: 23129

Опубликовано: 29.04.2016

Авторы: Махль Дорис, Или-Пельтола Юха, Климке Катя, Пахнер Эльке, Браун Герман, Филипе Сюзана, Тран Ан Туан

Формула / Реферат

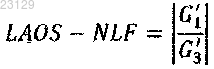

1. Полипропиленовая композиция, содержащая полипропиленовую основную смолу, где полипропиленовая основная смола имеет показатель текучести расплава (ПТР2, 2,16 кг, 230°С, ИСО 1133) от 8 до 24 г/10 мин и LAOS-NLF (коэффициент нелинейности высокоамплитудного колебательного сдвига) более 2,8, определенный как

где G'1 - коэффициент Фурье первого порядка,

G'3 - коэффициент Фурье третьего порядка;

причем полипропиленовая основная смола представляет собой гомополимер полипропилена или статистический сополимер полипропилена, в котором содержание сомономера составляет ниже 15 мол.%, и где сомономер(ы) выбран(ы) из группы этилена и альфа-олефинов, полипропиленовая композиция дополнительно содержит модификаторы и/или добавки.

2. Полипропиленовая композиция по п.1, где полипропиленовая основная смола имеет коэффициент деформационного упрочнения (SHF) от 2,3 до 7,0 при измерении его при скорости деформации 3,0 с-1 и деформации Генки 2,5.

3. Полипропиленовая композиция по любому из пп.1 и 2, где полипропиленовая основная смола имеет коэффициент деформационного упрочнения (SHF) от 1,7 до 6,0 при измерении его при скорости деформации 1,0 с-1 и деформации Генки 2,0.

4. Полипропиленовая композиция по любому из пп.1-3, где полипропиленовая основная смола имеет прочность расплава F30 4,6 сН или выше при 200°С.

5. Полипропиленовая композиция по любому из пп.1-4, где полипропиленовая основная смола представляет собой гомополимер полипропилена.

6. Полипропиленовая композиция по любому из пп.1-5, где полипропиленовая основная смола имеет региоинверсию 2-1 выше 0,1 мол.% при измерении c помощью 13С-ЯМР.

7. Полипропиленовая композиция по любому из пп.1-6, где полипропиленовая основная смола имеет произведение прочности расплава F30 и ПТР2 (2,16 кг, 230°С, ИСО 1133) 130 сН×г/10 мин или выше.

8. Полипропиленовая композиция по любому из пп.1-7, имеющая температуру плавления Tm в интервале от 135 до 165°С.

9. Способ получения полипропиленовой композиции по любому из пп.1-8, характеризующийся тем, что промежуточную полипропиленовую основную смолу, полученную в присутствии асимметрического катализатора, имеющую ПТР (2,16 кг, 230°С, ИСО 1133) от 1,0 до 6,0 г/10 мин, смешивают с пероксидом и диеном при температуре от 20 до 90°С в течение по меньшей мере 2 мин с образованием предварительно смешанного материала; и этот предварительно смешанный материал смешивают в расплаве в устройстве для смешивания в расплаве при температуре цилиндра экструдера в интервале от 180 до 300°С.

10. Способ по п.9, где смешивание промежуточной полипропиленовой основной смолы проводят с 0,4-0,7 мас.% трет-бутилпероксиизопропилкарбоната и 0,3-2,0 мас.% бутадиена при температуре от 25 до 80°С в течение 8-20 мин с образованием предварительно смешанного материала; смешивание в расплаве предварительно смешанного материала проводят в устройстве для смешивания, которое включает зону подачи, зону смешения и зону головки, где исходную температуру Т1 цилиндра экструдера поддерживают в зоне подачи, температуру Т2 цилиндра экструдера поддерживают в зоне смешения и температуру T3 цилиндра головки экструдера поддерживают в зоне головки, где температуры Т1, Т2 и T3 цилиндра экструдера удовлетворяют отношению Т1<T3<Т2 и где скорость шнека устройства для смешивания в расплаве составляет 150-800 об/мин.

11. Изделие с покрытием, включающее полипропиленовую композицию по любому из пп.1-8 в качестве слоя покрытия.

12. Способ покрытия изделия, включающий наложение слоя, состоящего из полипропиленовой композиции по любому из пп.1-8.

13. Способ по п.12, где скорость вытяжки составляет выше 300 м/мин при массе покрытия 10 г покрытия на квадратный метр субстрата.

14. Применение полипропиленовой композиции по любому из пп.1-8 для экструзионного покрытия.

Текст

ПОЛИПРОПИЛЕНОВАЯ КОМПОЗИЦИЯ, ПОДХОДЯЩАЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ЭКСТРУЗИЕЙ Изобретение относится к области экструзионного покрытия субстратов, таких как бумага,картон, ткани, металлическая фольга; и включает полипропиленовую композицию, содержащую полипропиленовую основную смолу, где полипропиленовая основная смола имеет показатель текучести расплава (ПТР 2, 2,16 кг, 230 С, ИСО 1133) от 8 до 24 г/10 мин и LAOS-NLF (коэффициент нелинейности высокоамплитудного колебательного сдвига) более 2,8, определенный как Климке Катя (AT), Или-Пельтола Юха (FI), Пахнер Эльке, Махль Дорис, Браун Герман, Филипе Сюзана, Тран Ан Туан (AT) Харин А.В., Котов И.О. (RU) где G'1 - коэффициент Фурье первого порядка, G'3 - коэффициент Фурье третьего порядка; причем полипропиленовая основная смола представляет собой гомополимер полипропилена или статистический сополимер полипропилена, в котором содержание сомономера составляет ниже 15 мол.%, и где сомономер(ы) выбран(ы) из группы этилена и альфа-олефинов; полипропиленовая композиция дополнительно содержит модификаторы и/или добавки. Кроме того, предложен способ получения указанной композиции, ее применение для экструзионного покрытия, способ покрытия изделия указанной композицией и изделие, полученное таким образом. Настоящее изобретение относится к полипропиленовой композиции, пригодной для экструзионного покрытия, к способу получения таких полипропиленовых композиций и к изделиям, покрытым с помощью экструзионного покрытия, а также к способу их получения. В целом экструзионное покрытие субстратов, таких как бумага, картон, ткани и металлическая фольга, тонким слоем полимера практикуют в широком масштабе. Композицию покрытия экструдируют на первой стадии, где поток расплавленного полимерного материала проходит через плоскую головку экструдера с получением пленки, имеющей толщину несколько микрон. На второй стадии, то есть на стадии покрытия, пленку накладывают на подложку и пропускают через охлаждающий цилиндр. При охлаждении полимер приклеивается к этой подложке. Полиэтилен низкой плотности (ПЭНП) часто используют при экструзионном покрытии в связи с легкостью при обработке, хотя жесткость, барьерные свойства и температурная устойчивость ПЭНП неудовлетворительны. Полипропилен привлекателен благодаря таким его преимуществам, как устойчивость к высоким температурам и прозрачность. Однако полипропилен обладает неудовлетворительными свойствами обрабатываемости, такими как высокое сужение и низкая максимальная скорость покрытия. Ограниченные свойства обрабатываемости полипропилена можно частично свести к минимуму за счет полипропилена с высокой прочностью расплава, характеризующегося разветвлениями в линейной главной цепи полимера. Это может быть достигнуто либо посредством обработки после реактора, либо посредством сополимеризации с диенами, либо посредством полимеризации с определенными катализаторами. Высокоскоростное экструзионное покрытие требует относительно высоких показателей текучести расплава ПТР 2 15 г/10 мин или выше. Такие показатели текучести расплава обычно могут быть получены только путем висбрекинга, то есть обработки пероксидом в отсутствие диенов. Однако, основная реакция, то есть реакция разветвления, вызванная обработкой пероксидом, приводящая к более высокой степени разветвленности, к сожалению, всегда сопровождается бета-разрывом в качестве побочной реакции,то есть значительным распадом полипропилена. Такой распад приводит к образованию гелей, которые ограничивают применение полипропиленовых композиций в областях применения с высокими требованиями, как, например, в области медицины. В WO 2009/133016 раскрыты двухкомпонентные клеевые композиции, подходящие для экструзионного покрытия, содержащие смесь полипропилена высокой прочности расплава и одного компонента,выбранного из группы (i) полипропилена, модифицированного малеиновым ангидридом (МАРР); (ii) полипропиленового воска, модифицированного малеиновым ангидридом; (iii) полипропиленового гомополимера с высоким показателем текучести расплава и (iv) высокоплавкого клея на основе сополимера этилена и винилацетата. Эта композиция дает возможность экструзионного покрытия только при ограниченных скоростях технологической линии. Документ KR 681871 B1 раскрывает смеси сополимеров полипропилена и полиэтилена низкой плотности для экструзионного покрытия. Однако желаемые характеристики показателя текучести расплава получают путем добавления полиэтилена низкой плотности, приводящего к ограниченной термостойкости. В WO 2008/100720 раскрыта смесь полипропилена и полиэтилена низкой плотности для экструзионного покрытия. В ЕР 1847555 раскрыт полипропилен, имеющий низкий показатель разветвленности g', который проявляет выраженное деформационное упрочнение при высоких скоростях деформирования, то есть чем быстрее растягивают материал, тем выше индекс деформационного упрочнения (SHI), и, следовательно, материал более стабилен. Этот материал получают в результате длинноцепного разветвления внутри реактора. Полипропилен, обладающий свойствами деформационного упрочнения, описан, например, в ЕР 1903070, в которой описан полипропилен, обладающий высокой прочностью расплава за счет большого числа боковых цепей (разветвленный полипропилен), что также приводит к относительно высокой жесткости. Применение этого определенного полипропилена описано только для матрикса, насколько это касается гетерофазных полипропиленов. ЕР 1847555 относится к множественно разветвленным гомо- и сополимерам полипропилена. Этот материал проявляет свойства текучести расплава при растяжении, приводящие к высокой стабильности в процессах экструзии. Применение этого определенного полипропилена описано только для матрикса в гетерофазном полипропилене. Полипропилены, включающие основной полимер, состоящий из двух различных гомо- или сополимеров полипропилена, и линейный гомо- или сополимер этилена низкой плотности, раскрытые в ЕР 2133389, обладают хорошей термостойкостью и могут быть обработаны с повышенной производительностью. ЕР 1892264 раскрывает изделия, содержащие субстрат, который покрыт с помощью экструзии композициями, основанными на полипропилене, который является множественно разветвленным. Все еще существует необходимость в альтернативных или улучшенных композициях полипропиленового полимера, которые стабильны для экструзионного покрытия большого разнообразия субстратов,-1 023129 обладают отличной обрабатываемостью, низким содержанием геля и способны выдерживать высокие температуры. В частности, существует необходимость в композициях полипропиленового полимера,пригодных для экструзионного покрытия без необходимости в добавлении технологических добавок,таких как ПЭНП, или в применении гетерофазных материалов. Настоящее изобретение основано на том, что вышеуказанная цель может быть достигнута за счет полипропилена, имеющего длинноцепную разветвленность гомогенной природы и высокой степени, характеризующуюся высоким коэффициентом нелинейности высокоамплитудного колебательного сдвига где G'1 - коэффициент Фурье первого порядка,G'3 - коэффициент Фурье третьего порядка. В настоящем изобретении, таким образом, предложена полипропиленовая композиция, содержащая полипропиленовую основную смолу, где эта полипропиленовая основная смола имеет ПТР (2,16 кг,230 С, ИСО 1133) от 8,0 до 24 г/10 мин и LAOS-NLF более 2,8, определенный как где G'1 - коэффициент Фурье первого порядка,G'3 - коэффициент Фурье третьего порядка. Термин "полипропиленовая композиция", используемый в данной заявке, обозначает композиции,состоящие из 96 мас.% полипропиленовой основной смолы и стабилизаторов в количестве вплоть до 4 мас.% от общей полипропиленовой композиции. Термин "полипропиленовая основная смола", как используют в данной заявке, дополнительно означает как гомополимеры полипропилена, так и статистические сополимеры полипропилена. "Полипропиленовая основная смола" является монофазной смолой. Монофазная смола означает смолу, имеющую только одну Tg (температура стеклования), когда ее подвергают ДСК (дифференциальная сканирующая калориметрия). Катализатор означает металлоорганическое соединение, содержащее центр реакции полимеризации. Система катализаторов означает смесь катализатора, необязательного сокатализатора и необязательную подложку. Висбрекинг означает воздействие на полимерную смолу обработкой пероксидом в отсутствие бифункционально незамещенной молекулы, такой как диен."Полипропилен, полученный с асимметрическим катализатором", означает полипропилен, полученный в присутствии асимметрического катализатора. Полипропиленовая основная смола в соответствии с настоящим изобретением представляет собой либо гомополимер полипропилена, либо статистический сополимер полипропилена. Предпочтительно, чтобы полипропиленовая основная смола представляла собой гомополимер. Когда полипропиленовая основная смола представляет собой статистический сополимер полипропилена, содержание сомономера предпочтительно составляет ниже 15 мол.%, более предпочтительно ниже 10 мол.% и наиболее предпочтительно ниже 4 мол.%. Сомономер(ы) предпочтительно выбран(ы) из этилена и альфа-олефинов, более предпочтительно этилена и С 4-С 12 альфа-олефинов, наиболее предпочтительно этилена или бутена. Полипропиленовая композиция в соответствии с настоящим изобретением предпочтительно содержит полипропиленовую основную смолу, имеющую ПТР (2,16 кг, 230 С, ИСО 1133) от 8,0 до 24 г/10 мин и LAOS-NLF более 2,5, определенный как где G'1 - коэффициент Фурье первого порядка,G'3 - коэффициент Фурье третьего порядка,в количестве 96 мас.%, более предпочтительно 97 мас.% и наиболее предпочтительно 98 мас.% от общей полипропиленовой композиции. Полипропиленовая композиция в соответствии с настоящим изобретением предпочтительно состоит из полипропиленовой основной смолы, имеющей ПТР (2,16 кг, 230 С, ИСО 1133) от 8,0 до 24 г/10 мин и LAOS-NLF более 2,8, определенный как где G'1 - коэффициент Фурье первого порядка,G'3 - коэффициент Фурье третьего порядка,а также модификаторы и/или добавки в количестве вплоть до 4 мас.%, более предпочтительно вплоть до 3 мас.% и наиболее предпочтительно вплоть до 2 мас.% от общей полипропиленовой композиции. Более предпочтительно модификаторы выбраны из поли-1-бутена, поли-4-метилпентена-1, а также минеральных наполнителей, таких как тальк или карбонат кальция. Подходящие добавки включают стабилизаторы, смазывающие вещества, нуклеирующие агенты, пигменты и пенообразующие агенты. Эти модификаторы и/или добавки могут быть включены в процессе полимеризации или после полимеризации путем смешивания с расплавом. Однако предпочтительно, чтобы модификаторы не снижали температуру плавления композиции. Особенно предпочтительно, чтобы полипропиленовая композиция в соответствии с настоящим изобретением не содержала ПЭНП, распознаваемый по отсутствию каких-либо точек плавления ниже 135 С в ДСК. Очень чувствительным и в то же время простым способом характеристики, который широко используют в научной литературе, является высокоамплитудный колебательный сдвиг (LAOS, large amplitude oscillatory shear). В данном способе прилагают одночастотное возбуждение и анализируют реакцию крутящего момента. Нелинейный ответ генерирует механические высшие (3, 5, 7,)-гармоники. Анализ Фурье-преобразования дает возможность выделить интенсивности и фазы. Поскольку интенсивность высших гармоник быстро снижается, что может привести к очень низким значением 5-й и более высоких гармоник, отношение где G'1 - коэффициент Фурье первого порядка,G'3 - коэффициент Фурье третьего порядка,обеспечивает наиболее надежную характеристику структуры полимера. Другим вариантом характеристики структуры полимера, которая в основном ответственна за преимущества настоящего изобретения, в частности природы длинноцепной разветвленности, является коэффициент деформационного упрочнения, который определяют как представляет собой вязкость при одноосном растяжении; представляет собой трехкратную зависимую от времени вязкость при сдвиге нейном диапазоне деформации. в ли основано на програмОпределение линейного интервала вязкоэластичности при растяжении ме IRIS Rheo Hub 2008, требующей вычисления дискретного спектра времени релаксации на основании данных динамического модуля упругости и модуля потерь (G', G" (. Подробности этого способа можно найти в экспериментальном разделе. Коэффициент деформационного упрочнения в основном отражает степень "дисперсии" (гетерогенности) разветвлений относительно полимерного каркаса. Во-вторых,коэффициент деформационного упрочнения также дает информацию о степени разветвленности. Еще одним способом характеристики структуры разветвленного полипропилена является измерение с помощью теста Rheotens. Разветвленный полипропилен проявляет более высокую прочность расплава при возрастающем сдвиге, прилагаемом к полимеру, как, например, в процессе экструзии из расплава. Это свойство хорошо известно как деформационное упрочнение. В тесте Rheotens свойства деформационного упрочнения полимеров анализируют с помощью прибора Rheotens (изделия фирмыGttfert, Сименсштр. 2, 74711, Бюхен, Германия), в котором нить расплава удлиняют путем вытягивания вниз с определенным ускорением. Регистрируют силу оттягивания F в зависимости от скорости вытяжкиv. Тест осуществляют при температуре 23 С. Дополнительные подробности приведены в экспериментальном разделе. Полипропиленовая композиция в соответствии с настоящим изобретением предпочтительно включает полипропиленовую основную смолу, имеющую LAOS-NLF, определенный как где G'1 - коэффициент Фурье первого порядка,G'3 - коэффициент Фурье третьего порядка,более 2,8, более предпочтительно более 3,0 и наиболее предпочтительно более 3,5.LAOS-NLF выше 2,8 указывает на высокую степень длинноцепной разветвленности. Полипропиленовая композиция в соответствии с настоящим изобретением предпочтительно включает полипропиленовую основную смолу, имеющую коэффициент деформационного упрочнения (SHF) от 2,3 до 7,0, предпочтительно от 2,5 до 6,5, более предпочтительно от 2,8 до 6,5 и наиболее предпочтительно от 3,3 до 5,0 при измерении при скорости деформирования 3,0 с-1 и деформации Генки 2,5. Кроме того, полипропиленовая композиция в соответствии с настоящим изобретением предпочтительно включает полипропиленовую основную смолу, имеющую коэффициент деформационного упрочнения (SHF) от 1,7 до 6,0, более предпочтительно от 1,75 до 5,5 и наиболее предпочтительно от 1,80 до 5,0 при измерении при скорости деформирования 1,0 с-1 и деформации Генки 2,0. Понятно, что предпочтительные коэффициенты деформационного упрочнения (SHF), как упомянуто выше, могут присутствовать индивидуально, но также могут присутствовать в комбинации. Полипропиленовая композиция в соответствии с настоящим изобретением, кроме того, предпочти-3 023129 тельно включает полипропиленовую основную смолу, имеющую прочность расплава F30 4,6 сН или выше, более предпочтительно 6,0 cH или выше и наиболее предпочтительно 9,0 сН или выше при 200 С,когда ее подвергают тесту Rheotens на прочность расплава, как описано в экспериментальном разделе. Обычно прочность расплава F30 не должна быть выше 20 сН. Полипропиленовая композиция в соответствии с настоящим изобретением предпочтительно имеет температуру плавления Tm в интервале от 135 до 165 С, более предпочтительно от 140 до 162 С и наиболее предпочтительно от 150 до 161 С. Высокие температуры плавления обеспечивают получение материалов, способных выдерживать стерилизацию паром. Более высокие температуры плавления могут быть достигнуты при гомополимерах полипропилена и высокой кристалличности. Полипропиленовая композиция в соответствии с настоящим изобретением предпочтительно включает полипропиленовую основную смолу, проявляющую региоинверсию 2-1 выше 0,1 мол.% при измерении с помощью 13 С-ЯМР в соответствии с методологией, описанной J.C. Randall в "Polymer sequencedetermination 13C NMR method", Academic Press 1977. Содержание региоинверсий вычисляют на основании относительных концентраций метиленовых последовательностей S (альфа, бета)+S (бета, бета). Дополнительные подробности приведены в экспериментальном разделе. На региоинверсию в основном может влиять модификация катализатора. Полипропиленовая композиция в соответствии с настоящим изобретением предпочтительно включает полипропиленовую основную смолу, характеризующуюся высокой прочностью расплава F30 в тесте Rheotens, как описано выше, и в то же время высоким показателем текучести расплава ПТР 2. Полипропиленовая основная смола, таким образом, предпочтительно характеризуется произведением прочности расплава F30 и ПТР 2 (2,16 кг, 230 С, ИСО 1133) 130 cHг/10 мин или выше, более предпочтительно 140 cHг/10 мин или выше и наиболее предпочтительно 145 cHг/10 мин или выше. Из практических соображений произведение прочности расплава F30 и ПТР 2 обычно ограничено значением примерно 200cHг/10 мин. Далее настоящее изобретение относится к способу получения полипропиленовой композиции в соответствии с настоящим изобретением. Способ в соответствии с настоящим изобретением включает получение промежуточной полипропиленовой основной смолы, имеющей ПТР (2,16 кг, 230 С) от 1,0 до 6,0 г/10 мин, определенный в соответствии с ИСО 1133, в присутствии асимметрического катализатора. Затем эту промежуточную полипропиленовую основную смолу смешивают с пероксидом и диеном при температуре от 20 до 90 С в течение по меньшей мере 2 мин с образованием предварительно смешанного материала. Затем этот предварительно смешанный материал подвергают смешиванию в расплаве, в устройстве для смешивания в расплаве, при температуре цилиндра экструдера в интервале от 180 до 300 С. Существенно, что весь процесс не включает висбрекинг, то есть обработку пероксидом в отсутствие диена, такого как бутадиен, какого-либо промежуточного продукта. Подходящими диенами являются сопряженные или несопряженные диены, неразветвленные или разветвленные диены, содержащие от 4 до 20 атомов углерода. Предпочтительные диены включают изопрен, 2,3-диметилбутадиен, 1,3-пентадиен, 1,3-гексадиен, 1,4-октадиен и бутадиен. Наиболее предпочтительным диеном является бутадиен. Промежуточную полипропиленовую основную смолу предварительно смешивают с диеном и пероксидом в устройстве для смешивания порошков, таком как горизонтальный смеситель с лопастной мешалкой. Предварительное смешивание предпочтительно осуществляют при температуре полимерного порошка от 25 до 80 С, наиболее предпочтительно в интервале от 30 до 75 С. Время нахождения полимера на стадии предварительного смешивания предпочтительно составляет от 5 до 30 мин, более предпочтительно от 8 до 20 мин. Затем предварительно смешанный материал смешивают в расплаве при температуре цилиндра экструдера от 180 до 300 С, предпочтительно в непрерывном устройстве для смешивания в расплаве, таком как одношнековый экструдер, двухшнековый экструдер с вращением в одном направлении или смеситель. Температура цилиндра экструдера предпочтительно находится в интервале от 200 до 280 С. Более предпочтительно вдоль шнека устройства для смешивания в расплаве поддерживают определенный температурный профиль, имеющий исходную температуру Т 1 в зоне подачи, максимальную температуру Т 2 в зоне смешения и конечную температуру Т 3 в зоне головки, где все температуры определены как температуры цилиндра экструдера и выполняют отношение Т 1 Т 3 Т 2. Температура Т 1 цилиндра экструдера предпочтительно находится в интервале от 180 до 210 С. Температура Т 2 цилиндра экструдера (в зоне смешения) предпочтительно находится в интервале от 280 до 300 С. Температура T3 цилиндра экструдера (в зоне головки) предпочтительно находится в интервале от 260 до 290 С. Скорость шнека устройства для смешивания в расплаве предпочтительно регулируют в диапазоне от 150 до 800 об/мин. После стадии смешивания в расплаве полученный в результате полимерный расплав гранулируют либо в подводном грануляторе, либо после отвердевания одной или более чем одной комплексной нити в водяной бане в стренговом грануляторе. Далее настоящее изобретение относится к полипропиленовой композиции, содержащей полипропиленовую основную смолу, имеющую ПТР (2,16 кг, 230 С) от 8,0 до 24 г/10 мин, которая может быть получена путем получения промежуточной полипропиленовой основной смолы, имеющей ПТР (2,16 кг,230 С) от 1,0 до 6,0 г/10 мин, определенный в соответствии с ИСО 1133, в присутствии асимметрического катализатора; смешивания этой промежуточной полипропиленовой основной смолы с пероксидом и диеном при температуре от 20 до 90 С в течение по меньшей мере 2 мин с образованием предварительно смешанного материала; смешивания в расплаве предварительно смешанного материала в устройстве для смешивания в расплаве при температуре цилиндра экструдера в интервале от 180 до 300 С. Устройство для смешивания в расплаве предпочтительно включает зону подачи, зону смешения и зону головки, где исходную температуру Т 1 цилиндра экструдера поддерживают в зоне подачи, температуру Т 2 цилиндра экструдера поддерживают в зоне смешения и температуру T3 цилиндра головки экструдера поддерживают в зоне головки. Предпочтительно температуры Т 1, Т 2 и T3 цилиндра экструдера удовлетворяют отношению Т 1T3 Т 2. Подходящими диенами являются сопряженные или несопряженные диены, неразветвленные или разветвленные диены, содержащие от 4 до 20 атомов углерода. Предпочтительные диены включают изопрен, 2,3-диметилбутадиен, 1,3-пентадиен, 1,3-гексадиен, 1,4-октадиен и бутадиен. Наиболее предпочтительным диеном является бутадиен. Полипропиленовая композиция в соответствии с настоящим изобретением предпочтительно может быть получена путем предварительного смешивания в присутствии от 0,3 до 1,0 мас.% пероксида, более предпочтительно в присутствии от 0,4 до 0,7 мас.% пероксида. Даже более предпочтительно полипропиленовая композиция в соответствии с настоящим изобретением может быть получена путем предварительного смешивания в присутствии от 0,3 до 1,0 мас.%, наиболее предпочтительно от 0,4 до 0,7 мас.% трет-бутилпероксиизолропилкарбоната (CAS2372-21-6), имеющегося в продаже как Trigonox BPICC75 (Akzo Nobel, Нидерланды), 75% раствор в минеральных спиртах. Даже более предпочтительно полипропиленовая композиция может быть получена путем предварительного смешивания в присутствии диена в концентрации от 0,3 до 2,0 мас.%, наиболее предпочтительно полипропиленовая композиция может быть получена путем предварительного смешивания в присутствии бутадиена в концентрации от 0,3 до 2,0 мас.%. Должно быть понятно, что добавление диена и пероксида может быть достигнуто за один раз на стадии предварительного смешивания, либо может быть разделено на два добавления: первое добавление на стадии предварительного смешивания и второе добавление на стадии смешивания в расплаве. Предпочтительно полное добавление диена и пероксида на стадии предварительного смешивания. Промежуточный основной полимер предпочтительно имеет региоинверсию 2-1 выше 0,1 мол.%,более предпочтительно выше 0,2 мол.% и наиболее предпочтительно выше 0,3 мол.% при измерении с помощью 13 С-ЯМР (ядерно-магнитный резонанс) в соответствии с методологией, описанной J.C. Randall в "Polymer sequence determination 13C NMR method", Academic Press 1977. Содержание регио-инверсий вычисляют на основании относительных концентраций метиленовых последовательностей S (альфа, бета)+S (бета, бета). Дополнительные подробности приведены в экспериментальном разделе. На региоинверсию в основном может влиять модификация катализатора. Промежуточная полипропиленовая основная смола, имеющая ПТР (2,16 кг, 230 С) от 1,0 до 6,0 г/10 мин, определенный в соответствии с ИСО 1133, предпочтительно может быть получена с помощью системы катализаторов, включающей асимметрический металлоценовый катализатор. В соответствии с одним конкретным воплощением система катализаторов обладает пористостью менее 1,40 мл/г, более предпочтительно менее 1,30 мл/г и наиболее предпочтительно менее 1,00 мл/г. Пористость измерена в соответствии с DIN 66135 (N2). В другом предпочтительном воплощении пористость находится ниже предела обнаружения при определении способом, применяемым в соответствии с DIN 66135. Система катализаторов может дополнительно включать активатор в качестве сокатализатора, как описано в документе WO 03/051934, который включен в данную заявку посредством ссылки. Асимметрический металлоценовый катализатор в соответствии с данным изобретением представляет собой катализатор, содержащий по меньшей мере два органических лиганда, которые различаются по своей химической структуре. Кроме того, предпочтительно, чтобы система катализаторов имела площадь поверхности менее 25 м 2/г, еще более предпочтительно менее 20 м 2/г, еще более предпочтительно менее 15 м 2/г, еще более предпочтительно менее 10 м 2/г и наиболее предпочтительно менее 5 м 2/г. Площадь поверхности в соответствии с данным изобретением измеряют в соответствии с ИСО 9277 (N2). В частности, предпочтительно, чтобы система катализаторов в соответствии с данным изобретением включала асимметрический катализатор, то есть катализатор, как определено ниже. В конкретном воплощении пористость системы катализаторов не обнаружима при применении способа в соответствии с DIN 66135 (N2), и она имеет площадь поверхности, измеренную в соответствии с ИСО 9277 (N2), менее 5 м 2/г. Предпочтительно используемый асимметрический катализатор включает металлорганическое соединение переходного металла группы 3-10 периодической таблицы (ИЮПАК) или группы актиноидов или лантаноидов. Асимметрический катализатор более предпочтительно представляет собой соединение переходного металла формулы (I) где М представляет собой переходный металл группы 3-10 периодической таблицы (ИЮПАК) или группы актиноидов или лантаноидов,каждый X независимо представляет собой одновалентный анионный лиганд, такой как -лиганд,каждый L независимо представляет собой органический лиганд, который координирован с М,R представляет собой мостиковую группу, связывающую два лиганда L,m=2 или 3,n=0 или 1,q=1, 2 или 3,m+q равно валентности металла, и при условии, что по меньшей мере два лиганда "L" имеют различную химическую структуру. Указанный асимметрический катализатор предпочтительно представляет собой катализатор с единым центром полимеризации на металле (SSC, single site catalyst). В более предпочтительном определении каждый "L" независимо представляет собой:(a) замещенный или незамещенный циклоалкилдиен, то есть циклопентадиен, или моно-, би- или поликонденсированное производное циклоалкилдиена, то есть циклопентадиена, которое возможно несет дополнительные заместители и/или один или более чем один кольцевой гетероатом из группы 13-16 периодической таблицы (ИЮПАК); либо(b) ациклический от 1- до 4- или 6-лиганд, состоящий из атомов групп 13-16 Периодической таблицы, и в котором открытоцепочечный лиганд может быть конденсирован с одним или с двумя, предпочтительно с двумя ароматическими или неароматическими кольцами, и/или нести дополнительные заместители; либо(c) циклический -, от 1- до 4- или 6-, моно-, би- или полидентатный лиганд, состоящий из незамещенных или замещенных моно-, би- или полициклических кольцевых систем, выбранных из ароматических, либо неароматических, либо частично ненасыщенных кольцевых систем, и содержащих кольцевые атомы углерода и возможно один или более чем один гетероатом, выбранный из групп 15 и 16 Периодической таблицы. Термин "-лиганд" понимают во всем описании, как известно, то есть как группу, связанную с металлом в одном или более чем в одном месте посредством сигма-связи. Предпочтительным одновалентным анионным лигандом является атом галогена, в частности хлора (Cl). В предпочтительном воплощении асимметрический катализатор предпочтительно представляет собой соединение переходного металла формулы (I) где М представляет собой переходный металл группы 3-10 периодической таблицы (ИЮПАК) или группы актиноидов или лантаноидов,каждый X независимо представляет собой одновалентный анионный лиганд, такой как -лиганд,каждый L независимо представляет собой органический лиганд, который координирован с М, где органический лиганд представляет собой ненасыщенный органический циклический лиганд, более предпочтительно замещенный или незамещенный циклоалкилдиен, то есть циклопентадиен, или моно-, би- или поликонденсированное производное циклоалкилдиена, то есть циклопентадиена, которое возможно несет дополнительные заместители и/или один или более чем один кольцевой гетероатом из группы 13-16 периодической таблицы (ИЮПАК),R представляет собой мостиковую группу, связывающую два лиганда L,m=2 или 3,n=0 или 1,q=1, 2 или 3,m+q равно валентности металла, и при условии, что по меньшей мере два лиганда "L" имеют различную химическую структуру. В соответствии с предпочтительным воплощением указанное асимметрическое катализаторное соединение (I) представляет собой группу соединений, известных как металлоцены. Указанные металлоцены несут по меньшей мере один органический лиганд, как правило, 1, 2 или 3, например 1 или 2, которые являются -связанными с металлом, например 2-6-лиганд, такой как 5-лиганд. Предпочтительно металлоцен представляет собой переходный металл группы 4-6, более предпочтительно цирконий, который содержит по меньшей мере один 5-лиганд. Предпочтительно асимметрическое катализаторное соединение имеет формулу (II) где М представляет собой Zr, Hf или Ti, предпочтительно Zr,каждый X независимо представляет собой одновалентный анионный лиганд, такой как -лиганд,каждый Ср независимо представляет собой ненасыщенный органический циклический лиганд, который координирован с М,R представляет собой мостиковую группу, связывающую два лиганда L,m=2,n=0 или 1, более предпочтительно 1,q=1, 2 или 3, более предпочтительно 2,m+q равно валентности металла, и по меньшей мере один Ср-лиганд, предпочтительно оба Ср-лиганда выбраны из группы, состоящей из незамещенного циклопентадиенила, незамещенного инденила, незамещенного тетрагидроинденила, незамещенного флуоренила, замещенного циклопентадиенила, замещенного инденила, замещенного тетрагидроинденила и замещенного флуоренила; при условии, что в случае, когда оба Ср-лиганда выбраны из вышеуказанной группы, оба Ср-лиганда должны химически отличаться друг от друга. Предпочтительно асимметрический катализатор имеет формулу (II), указанную выше, где М представляет собой Zr, каждый X представляет собой Cl, n=1, q=2. Предпочтительно оба Ср-лиганда имеют различные остатки с получением асимметрической структуры. Предпочтительно оба Ср-лиганда выбраны из группы, состоящей из замещенного циклопентадиенильного кольца, замещенного инденильного кольца, замещенного тетрагидроинденильного кольца и замещенного флуоренильного кольца, где Ср-лиганды различаются по заместителям, связанным с кольцами. Один или более чем один возможный заместитель, связанный с циклопентадиенилом, инденилом,тетрагидроинденилом или флуоренилом, может быть независимо выбран из группы, включающей атом галогена, гидрокарбил (например, С 1-С 20 алкил, C2-C20 алкенил, C2-C20 алкинил, С 3-С 12 циклоалкил, C6C20 арил или C7-C20 арилалкил), C3-C12 циклоалкил, который содержит 1, 2, 3 или 4 гетероатома в кольцевой группировке, C6-C20 гетероарил, C1-C20 галогеноалкил, -SiR"3, -OSiR3, -SR", -PR"2 и -NR"2, где каждый R" независимо представляет собой атом водорода или гидрокарбил, например C1-C20 алкил, C2-C20 алкенил, C2-C20 алкинил, C3-C12 циклоалкил или C6-C20 арил. Более предпочтительно оба Ср-лиганда представляют собой инденильные группировки, где каждая инденильная группировка несет один или два заместителя, как определено выше. Более предпочтительно каждый Ср-лиганд представляет собой инденильную группировку, несущую два заместителя, как определено выше, при условии, что заместители выбраны таким образом, что оба Ср-лиганда имеют различную химическую структуру, то есть оба Ср-лиганда различаются по меньшей мере по одному заместителю, связанному с инденильной группировкой, в частности различаются по одному заместителю, связанному с пятичленным кольцом инденильной группировки. Еще более предпочтительно оба Ср представляют собой инденильные группировки, где эти инденильные группировки содержат, по меньшей мере, при пятичленном кольце инденильной группировки,более предпочтительно в 2-положении, заместитель, выбранный из группы, состоящей из алкила, такого как C1-C6 алкил, например метил, этил, изопропил и триалкилоксисилокси, где каждый алкил независимо выбран из C1-C6 алкила, такого как метил или этил, при условии, что инденильные группировки обоих Ср должны химически отличаться друг от друга, то есть инденильные группировки обоих Ср содержат различные заместители. Еще более предпочтительно оба Ср представляют собой инденильные группировки, где эти инденильные группировки содержат, по меньшей мере, при шестичленном кольце инденильной группировки,более предпочтительно в 4-положении, заместитель, выбранный из группы, состоящей из C6-C20 ароматической кольцевой группировки, такой как фенил или нафтил, предпочтительно фенил, которая возможно замещена одним или более чем одним заместителем, таким как C1-C6 алкил, и гетероароматической кольцевой группировки, при условии, что инденильные группировки обоих Ср должны химически отличаться друг от друга, то есть инденильные группировки обоих Ср содержат различные заместители. Еще более предпочтительно оба Ср представляют собой инденильные группировки, где эти инденильные группировки содержат, по меньшей мере, при пятичленном кольце инденильной группировки,более предпочтительно в 2-положении, заместитель и при шестичленном кольце инденильной группировки, более предпочтительно в 4-положении, дополнительный заместитель, где заместитель пятичленного кольца выбран из группы, состоящей из алкила, такого как C1-C6 алкил, например метил, этил, изопропил, и триалкилоксисилокси, где каждый алкил независимо выбран из C1-C6 алкила, такого как метил или этил, и дополнительный заместитель шестичленного кольца выбран из группы, состоящей из С 6-C20 ароматической кольцевой группировки, такой как фенил или нафтил, предпочтительно фенил, которая возможно замещена одним или более чем одним заместителем, таким как C1-C6 алкил, и гетероароматической кольцевой группировки, при условии, что инденильные группировки обоих Ср должны химически отличаться друг от друга, то есть инденильные группировки обоих Ср содержат различные заместители. В частности, предпочтительно, чтобы оба Ср представляли собой инденильные кольца, содержа-7 023129 щие по два заместителя каждое, и различались заместителями, связанными с пятичленным кольцом инденильных колец. Что касается группировки "R", предпочтительно, чтобы "R" имел формулу (III) где Y представляет собой С, Si или Ge, иR' представляет собой C1-C20 алкил, C6-C12 арил или С 7-С 12 арилалкил. В случае, где оба Ср-лиганда асимметрического катализатора, как определено выше, в конкретном елучае две инденильные группировки, связаны мостиковым элементом R, этот мостиковый элемент R типично находится в 1-положении. Мостиковый элемент R может содержать один или более чем один мостиковый атом, выбранный, например, из С, Si и/или Ge, предпочтительно из С и/или Si. Один предпочтительный мостик R представляет собой -Si(R')2-, где R' независимо выбран из одного или более чем одного из, например, C1-C10 алкила, C1-C20 алкила, такого как C6-C12 арил, или С 7-С 40, такого как С 7-С 12 арилалкила, где алкил сам по себе или как часть арилалкила предпочтительно представляет собой C1-C6 алкил, такой как этил или метил, предпочтительно метил, и арил предпочтительно представляет собой фенил. Мостик -Si(R')2- предпочтительно представляет собой, например, -Si(C1-C6 алкил)2-, -Si(фенил)2 или -Si(C1-C6 алкил)(фенил)-, такой как -Si(Me)2-. В предпочтительном воплощении асимметрический катализатор определен формулой (IV) где каждый X независимо представляет собой одновалентный анионный лиганд, такой как лиганд, в частности атом галогена; оба Ср координированы с М и выбраны из группы, состоящей из незамещенного циклопентадиенила, незамещенного инденила, незамещенного тетрагидроинденила, незамещенного флуоренила, замещенного циклопентадиенила, замещенного инденила, замещенного тетрагидроинденила и замещенного флуоренила, при условии, что оба Ср-лиганда должны химически отличаться друг от друга, и R представляет собой мостиковую группу, связывающую два лиганда L, где R определен формулой (III) где Y представляет собой С, Si или Ge, иR' представляет собой C1-C20 алкил, C6-C12 арил или С 7-С 12 арилалкил. Более предпочтительно асимметрический катализатор определен формулой (IV), где оба Ср выбраны из группы, состоящей из замещенного циклопентадиенила, замещенного инденила, замещенного тетрагидроинденила и замещенного флуоренила. Еще более предпочтительно асимметрический катализатор определен формулой (IV), где оба Ср выбраны из группы, состоящей из замещенного циклопентадиенила, замещенного инденила, замещенного тетрагидроинденила и замещенного флуоренила, при условии, что оба Ср-лиганда различаются по заместителям, то есть заместителям, как определено выше, связанным с циклопентадиенилом, инденилом, тетрагидроинденилом или флуоренилом. Еще более предпочтительно асимметрический катализатор определен формулой (IV), где оба Ср представляют собой инденил, и оба инденила различаются по одному заместителю, то есть по заместителю, как определено выше, связанному с пятичленным кольцом инденила. В частности, предпочтительно, чтобы асимметрический катализатор представлял собой катализатор, не нанесенный на подложку кремнезема, как определено выше, в частности металлоценовый катализатор, как определено выше,В предпочтительном воплощении асимметрический катализатор представляет собой диметилсилил[(2-метил-(4'-трет-бутил)-4-фенилинденил)(2-изопропил-(4'-трет-6 утил)-4-фенилинденил)]циркония дихлорид. Более предпочтительно указанный асимметрический катализатор не нанесен на подложку кремнезема. Вышеописанные компоненты асимметрического катализатора получают в соответствии со способами, описанными в WO 01/48034. В предпочтительном воплощении асимметрическую катализаторную систему получают с помощью технологии отвердевания эмульсии, как описано в WO 03/051934. Этот документ полностью включен в данную заявку посредством ссылки. Следовательно, в данном конкретном воплощении асимметрический катализатор предпочтительно находится в форме твердых частиц катализатора, которые могут быть получены способом, включающим стадии:a) получения раствора одного или более чем одного компонента асимметрического катализатора;b) диспергирования указанного раствора в растворителе, не смешиваемом с ним, с образованием эмульсии, в которой один или более чем один компонент катализатора присутствует в каплях дисперсной фазы,c) отвердевания дисперсной фазы с преобразованием капель в твердые частицы и возможно выделение частиц с получением катализатора. Предпочтительно растворитель, более предпочтительно органический растворитель используют для образования указанного раствора. Еще более предпочтительно органический растворитель выбран из группы, состоящей из линейного алкана, циклического алкана, линейного алкена, циклического алкена,-8 023129 ароматического углеводорода и галогенсодержащего углеводорода. Кроме того, несмешиваемый растворитель, образующий непрерывную фазу, представляет собой инертный растворитель, более предпочтительно несмешиваемый растворитель включает фторированный органический растворитель и/или его функционализированное производное, еще более предпочтительно несмешиваемый растворитель включает полу-, высоко- или перфторированный углеводород и/или его функционализированное производное. В частности, предпочтительно, чтобы несмешиваемый растворитель включал перфторуглеводород или его функционализированное производное, предпочтительно С 3 С 30 перфторалканы, -алкены или -циклоалканы, более предпочтительно С 4-С 10 перфторалканы, -алкены или -циклоалканы, особенно предпочтительно перфторгексан, перфторгептан, перфтороктан или перфтор(метилциклогексан) или их смеси. Кроме того, предпочтительно, чтобы эмульсия, содержащая указанную непрерывную фазу и указанную дисперсную фазу, представляла собой двух-или многофазную систему, как известно в данной области техники. Для образования эмульсии можно использовать эмульгатор. После образования эмульсионной системы указанный катализатор образуют in situ из компонентов катализатора в указанном растворе. В принципе, эмульгирующий агент может представлять собой любой подходящий агент, который вносит вклад в образование и/или стабилизацию эмульсии и который не обладает никаким вредным эффектом на каталитическую активность катализатора. Эмульгирующий агент может представлять собой,например, сурфактант на основе углеводородов, возможно прерванных гетероатомом(ами), предпочтительно галогенированные углеводороды, возможно имеющие функциональную группу, предпочтительно полу-, высоко- или перфторированные углеводороды, как известно в данной области техники. Альтернативно эмульгирующий агент может быть получен в процессе получения эмульсии, например, путем взаимодействия предшественника сурфактанта с соединением раствора катализатора. Указанный предшественник сурфактанта может представлять собой галогенированный углеводород по меньшей мере с одной функциональной группой, например высокофторированный C1-C30 спирт, который взаимодействует, например, с сокатализаторным компонентом, таким как алюминоксан. В принципе, любой способ отвердевания можно использовать для образования твердых частиц из диспергированных капель, В соответствии с одним предпочтительным воплощением отвердевание осуществляют путем обработки температурными изменениями. Так, эмульсию подвергают постепенному температурному изменению вплоть до 10 С/мин, предпочтительно от 0,5 до 6 С/мин и более предпочтительно от 1 до 5 С/мин. Даже более предпочтительно эмульсию подвергают температурному изменению более 40 С, предпочтительно более 50 С в пределах менее 10 с, предпочтительно менее 6 с. Выделенные частицы предпочтительно имеют диапазон среднего размера от 5 до 200 мкм, более предпочтительно от 10 до 100 мкм. Кроме того, форма отвердевших частиц предпочтительно является сферической формой, имеет предопределенное распределение размера частиц и площадь поверхности, как упомянуто выше, предпочтительно менее 25 м 2/г, еще более предпочтительно менее 20 м 2/г, еще более предпочтительно менее 15 м 2/г, еще более предпочтительно менее 10 м 2/г и наиболее предпочтительно менее 5 м 2/г, где указанные частицы получены способом, как описано выше. Для дополнительных подробностей, воплощений и примеров системы непрерывной и дисперсной фазы, способа образования эмульсии, эмульгирующего агента и способов отвердевания сделана ссылка,например, на цитируемую выше международную заявку на патент WO 03/051934. В качестве сокатализаторов для металлоценов предпочтительны неметаллоцены, если желательно,алюминоксаны, в частности С 1-С 10 алкилалюминоксаны, наиболее конкретно метилалюминоксан (МАО). Такие алюминоксаныможно использовать в качестве единственного сокатализатора или вместе с другим сокатализатором(ами). Таким образом, кроме алюминоксанов или в дополнение к ним, можно использовать другие активаторы катализаторов, образующие катионные комплексы. Указанные активаторы имеются в продаже или могут быть получены в соответствии с литературой предшествующего уровня техники. Дополнительные алюминоксановые катализаторы описаны, например, в WO 94/28034, которая включена в данную заявку посредством ссылки. Они являются линейными или циклическими олигомерами, имеющими вплоть до 40, предпочтительно от 3 до 20, повторяющихся звеньев -(Al(R"')O)- (где R"' представляет собой атом водорода, С 1-С 10 алкил (предпочтительно метил) или С 6-С 18 арил или их смеси). Применение и количества таких активаторов находятся в пределах компетенции специалиста в данной области техники. В качестве примера в случае борных активаторов можно использовать отношение переходного металла к борному активатору от 5:1 до 1:5, предпочтительно от 2:1 до 1:2, например 1:1. В случае предпочтительных алюминоксанов, таких как метилалюминоксан (МАО), количество Al, вносимое алюминоксаном, может быть выбрано так, чтобы обеспечить молярное отношение Al:переходный металл, например, в диапазоне от 1 до 10000, целесообразно от 5 до 8000, предпочтительно от 10 до 7000,например от 100 до 4000, такое как от 1000 до 3000. Типично в случае твердого (гетерогенного) катализатора это отношение предпочтительно ниже 500. Количество сокатализатора для использования в катализаторе по изобретению, таким образом, является вариабельным и зависит от условий и от конкретного выбранного соединения переходного металла, как хорошо известно специалистам в данной области техники. Любые дополнительные компоненты, которые должны содержаться в растворе, содержащем органическое соединение переходного металла, можно добавлять в указанный раствор до или, альтернативно, после стадии диспергирования. Настоящее изобретение, кроме того, относится к изделию с покрытием, включающим полипропиленовую композицию, как описано в данной заявке, в качестве слоя. Этот слой может быть расположен на листе на целлюлозной основе, например бумаги, картона, тонкого картона и тому подобного. Слой может быть также расположен на металлических листах, например на оловянном покрытии, алюминиевой пленке и тому подобном. Термин "расположен на" означает, что слой, образованный полипропиленовой композицией в соответствии с настоящим изобретением, находится в непосредственном контакте с субстратом без какого-либо промежуточного слоя. Основными конечными применениями таких изделий с экструзионным покрытием являются применения в области упаковок, таких как упаковки для жидкостей: молока, сока, вина или других жидкостей, гибких упаковок для мяса, сыра и лекарственных препаратов, жестких упаковок, таких как коробки для моющих средств, чашки и тарелки для использования в духовке или микроволновой печи, или стерилизуемых упаковок для пищевых продуктов, но также для фотобумаги, или в промышленных областях применения, таких как бумажные рулоны и обертки для пачек бумаги. Способ покрытия изделия с покрытием в соответствии е настоящим изобретением, в котором используют полипропиленовую композицию, как описано выше, характеризуется скоростями вытяжки 300 м/мин, более предпочтительно 400 м/мин и наиболее предпочтительно 500 м/мин по отношению к вытяжке 10 г слоя покрытия на квадратный метр субстрата. Более предпочтительно способ покрытия изделия с покрытием в соответствии с настоящим изобретением, в котором используют полипропиленовую композицию, как описано выше, характеризуется крайне низким сужением. Это крайне низкое сужение, кроме того, неожиданно является независимым от скорости вытяжки. Когда скорость покрытия составляет 20 г/м 2 покрытия, сужение предпочтительно ниже 120 мм, более предпочтительно ниже 110 мм при скорости вытяжки 100 м/мин. Сужение предпочтительно ниже 110 мм и более предпочтительно ниже 100 мм при скорости вытяжки 200 м/мин. При скорости вытяжки 300 м/мин сужение предпочтительно ниже 110 мм и более предпочтительно ниже 105 мм,тогда как при скорости вытяжки 400 м/мин сужение предпочтительно ниже 115 мм и более предпочтительно ниже 110 мм. Настоящее изобретение также относится к применению полипропиленовой основной смолы в соответствии с настоящим изобретением для экструзионного покрытия. Примеры 1. Способы.a) Показатель текучести расплава. Показатель текучести расплава (ПТР) определяют в соответствии с ИСО 1133 и указывают в г/10 мин, ПТР является показателем текучести, а, следовательно, обрабатываемости полимера. Чем выше показатель текучести расплава, тем ниже вязкость полимера. ПТР 2 полипропилена определяют при температуре 230 С и нагрузке 2,16 кг.b) Температура плавления и кристаллизации. Температуру плавления и кристаллизации Tm и Тс определяют в соответствии с ИСО 11357-3 с помощью аппарата TA-Instruments 2920 Dual-Cell с устройством охлаждения RSC и станцией сбора и обработки данных. Скорость нагревания и охлаждения 10 С/мин применяют в цикле нагревание/охлаждение/нагревание от 23 до 210 С, где температуру кристаллизации Тс определяют на стадии охлаждения, а температуру плавления Tm определяют на второй стадии нагревания.c) Содержание сомономера. Количественную инфракрасную спектроскопию с Фурье-преобразованием (FTIR) использовали для количественного определения содержания сомономера. Калибровка была достигнута путем корреляции с содержаниями сомономера, определенными с помощью количественной ядерной магнитно-резонансной спектроскопии (ЯМР). Метод калибровки, основанный на результатах, полученных из количественной 13 С-ЯМР спектроскопии, был выполнен обычным способом, хорошо документированным в литературе. Количество сомономера (N) определяли в массовых процентах (мас.%) согласно уравнению где А представляет собой максимум поглощения, определенный для полосы сомономера, R представляет собой максимум поглощения, определенный как высота стандартного пика, и где k1 и k2 представляют собой линейные константы, полученные путем калибровки. Полоса, используемая для количественного определения содержания этилена, выбрана в зависимости от того, является ли содержание этилена статистическим (730 см-1) или в виде блока (720 см-1). Поглощение при 4324 см-1 использовали в качестве стандартной полосы.d) Коэффициент деформационного упрочнения (SHF). Коэффициент деформационного упрочнения определяют как представляет собой вязкость при одноосном растяжении; и представляет собой трехкратную зависимую от времени вязкость при сдвиге нейном диапазоне деформации. в ли Определение линейного интервала вязкоэластичности при растяжении основано на программе IRIS Rheo Hub 2008, требующей вычисления дискретного спектра времен релаксации на основании данных динамического модуля упругости и модуля потерь (G', G" (. Линейные данные вязкоэластичности (G', G" ( получают путем измерений развертки по частоте, проводимых при 180 С на прибореAnton Paar MCR 300, соединенном с параллельными пластинами 25 мм. Лежащие в основе принципы вычисления, используемого для определения дискретного спектра релаксации, описаны в статье Baumgrtel M, Winter HH, "Determination of the discrete relaxation and retardation time spectra from dynamic mechanical data", Rheol Acta 28:511519 (1989), которая полностью включена посредством ссылки.IRIS RheoHub 2008 выражает спектр времен релаксации в виде суммы N режимов Максвелла где g1 ипредставляют собой параметры материала, иGe представляет собой равновесный модуль. Выбор для максимального числа режимов N, используемого для определения дискретного спектра релаксации, осуществляют путем использования выбора "оптимум" из IRIS RheoHub 2008. Равновесный модуль Ge устанавливают на ноль. Нелинейное соответствие, используемое для определения осуществляют на IRIS Rheo Hub 2008, используя модель Doi-Edwards. получают на основании измерений одноосного растяВязкость при одноосном растяжении,гивающего потока, проводимых на приборе Anton Paar MCR 501, соединенном с растягивающим креплением Sentmanat (SER-1). Температура для измерений одноосного растягивающего потока была установлена на 180 С с использованием скоростей растягивания /t в диапазоне от 0,3 до 10 с-1, и охватывая диапазон деформации Генки где I0 представляет собой исходную, а I - действительную длину фиксации образца от 0,3 до 3,0. Особое внимание уделяли приготовлению образцов для растягивающего потока. Образцы готовили путем прессования в формах при 230 С с последующим медленным охлаждением до комнатной температуры (форсированное водное или воздушное охлаждение не использовали). Этот метод давал возможность получить хорошо формованные образцы, свободные от остаточных напряжений. Образец оставляли на несколько минут при температуре тестирования, чтобы обеспечить стабильность температуры (установленная температура 0,1 С) перед проведением измерений одноосного растягивающего потока. е) Нелинейное отношение вязкоэластичности LAOS. Исследование нелинейного вязкоэластичного поведения в потоке со сдвигом проводили с помощью пульсирующего сдвига большой амплитуды. Этот метод требует применения синусоидальной амплитуды деформации, 0, прилагаемой при данной угловой частоте, , в течение данного времени, t. При условии, что прилагаемая синусоидальная деформация достаточно высока, образуется нелинейный ответ. Напряжениев данном случае является функцией прилагаемой амплитуды деформации, времени и угловой частоты. В этих условиях нелинейная реакция на напряжение все еще является периодической функцией; однако она более не может быть выражена в виде синусоиды по одной гармонике. Напряжение в результате нелинейной вязкоэластичной реакции [1-3] может быть выражено посредством ряда Фурье, который включает вклады высших гармоник где- реакция на напряжение,t - время, - частота,0 - амплитуда деформации,n - порядок гармоники,G'n - коэффициент эластичности Фурье порядка n,G"n - коэффициент вязкости Фурье порядка n. Нелинейную вязкоэластичную реакцию анализировали с использованием высокоамплитудного колебательного сдвига (LAOS). Измерения временной развертки проводили на реометре RPA 2000 от AlphaTechnologies, соединенном со стандартной биконической головкой. В ходе измерения испытательную камеру герметично закрывали и прилагали давление примерно 6 МПа. Тест LAOS проводят с примене- 11023129 нием температуры 190 С, угловой частоты 0,628 рад/с и амплитуды деформации 10. Чтобы гарантировать, что достигнуты условия стабильного состояния, нелинейную реакцию определяли только после завершения 20 циклов на измерение. Коэффициент нелинейности высокоамплитудного колебательного сдвига (LAOS-NLF) определяют согласно выражению где G'1 - коэффициент Фурье первого порядка,G'3 - коэффициент Фурье третьего порядка. Дополнительные подробности, касающиеся измерения, приведены в следующих документах: 1. J.M. Dealy, K.F. Wissbrun, Melt Rheology and Its Role in Plastics Processing; Theory and Applications;(2010); причем документы (1)-(4) включены в данную заявку посредством ссылки.f) Тест Rheotens. Тест, описанный в данной заявке, выполняется согласно ИСО 16790:2005. Поведение деформационного упрочнения определяют способом, описанным в статье "RheotensMastercurves and Drawability of Polymer Melts", M.H. Wagner, Polymer Engineering and Science, т. 36, с. 925-935. Содержание этого документа включено посредством ссылки. Поведение деформационного упрочнения полимеров анализируют с помощью прибора Rheotens (изделия фирмы Gttfert, Сименсштр. 2,74711, Бюхен, Германия), в котором нить расплава удлиняют путем вытягивания с определенным ускорением. Эксперимент Rheotens имитирует промышленные процессы формования и экструзии. Согласно принципу расплав прессуют или экструдируют через округлую головку, и полученную в результате нить оттягивают. Регистрируют нагрузку на экструдат как функцию свойств расплава и измеряемые параметры (в частности, отношение между скоростью выхода и оттягивания, практически меру скорости вытяжки). Для приведенных ниже результатов материалы экструдировали с помощью системы лабораторного экструдера HAAKE Polylab и шестереночного насоса с цилиндрической головкой (длина/диаметр=6,0/2,0 мм). Шестереночный насос предварительно регулировали на скорость экструзии нити 5 мм/с, и температуру расплава устанавливали на 200 С. Длина траектории движения между головкой и колесами Rheotens составляла 80 мм. В начале эксперимента скорость намотки колес Rheotens регулировали на скорость экструдируемой нити полимера (нулевое усилие растяжения). Затем эксперимент начинали путем медленного увеличения скорости намотки колес Rheotens до тех пор, пока полимерная нить не разрывалась. Ускорение колес было достаточно малым, поэтому усилие растяжения измеряли в квазистационарных условиях, Ускорение вытяжки нити расплава (2) составляет 120 мм/с 2. Rheotens работал в сочетании с компьютерной программой EXTENS. Эта программа представляет собой программу сбора данных в реальном времени, которая выводит на дисплей и сохраняет измеренные данные усилия растяжения и скорости вытяжки. Конечные точки кривой Rheotens (усилие против скорости вращения шкива) принимают за значения прочности и растяжимости расплава.g) Региоинверсия. Спектры 13 С-ЯМР снимали на спектрометре DPX-400, работающем при 100,61 МГц в режиме Фурье-преобразования при 120 С. Образцы растворяли в 1,1,2,2-тетрахлорэтан-d2 при 120 С при концентрации 8 мас./об.%. Каждый спектр снимали с импульсом 90, 15 с задержки между импульсами и CPD(расщепление составного импульса) (последовательность Waltzl[omicron]) для удаления 1 Н-13 С сопряжения. Примерно 3000 переходных состояний хранились в 32K точках данных при использовании спектрального окна 6000 Гц,2. Композиции. Промежуточный продукт EI1 был получен на пилотной установке Borstar РР в двухступенчатом процессе полимеризации, начиная с полимеризации в массе в петлевом реакторе с последующей полимеризацией в газофазном реакторе, варьируя молекулярную массу путем соответствующей подачи водорода. Катализатор, используемый в процессе полимеризации, представлял собой металлоценовый катализатор, как описано в примере 1 ЕР 1741725 А 1. Условия реакции приведены в табл. 1. Таблица 1 Условия реакции при полимеризации Промежуточный продукт EI1 подвергали реакционной экструзии в присутствии бутадиена и пероксида, как описано далее. И бутадиен, и пероксид предварительно смешивали с полимерным порошком перед стадией смешивания в расплаве в горизонтальном смесителе с лопастной мешалкой при температуре 65 С, поддерживая среднее время пребывания 15 мин. Предварительную смесь переносили в инертную атмосферу в двухшнековый экструдер с вращением в одном направлении типа Theyson TSK60,имеющий диаметр цилиндра экструдера 60 мм и отношение L/D (длина/диаметр) 48, оборудованный шнеком высокой интенсивности смешивания, имеющий три зоны смешения и двухступенчатую дегазирующую установку. Был выбран профиль температуры расплава с исходной температурой Т 1=220 С в зоне подачи, максимальной температурой Т 2=240 С в последней зоне смешения и конечной температурой T3=230 С в зоне головки, где все температуры определены как температуры цилиндра экструдера. Скорость шнека была установлена на 350 об/мин. После стадии смешивания в расплаве полученный в результате полимерный расплав гранулировали в подводном грануляторе или после отвердевания одной или двух нитей в водяной бане в стренговом грануляторе при температуре воды 40 С. Условия реакции и реологические параметры суммированы в табл. 2. Реакционную экструзию повторяли, модифицируя условия. Таблица 2 Параметры реакционной модификации и реологическая характеристика примеров- коэффициент деформационного упрочнения (SHF), измеренный при скорости деформирования 3,0 с-1 и деформации Генки 2,5, - коэффициент деформационного упрочнения (SHF), измеренный при скорости деформирования 1,0 с-1 и деформации Генки 2,0, - трет-бутилпероксиизопропилкарбонат (CAS2372-21-6) Trigonox BPIC-С 75 (Akzo Nobel,Нидерланды) - 75%-ный раствор в минеральных спиртах; количество, приведенное в табл. 2, относится к суммарному количеству раствора (включая минеральные спирты). В приведенной ниже таблице показана оценка вытяжки в экструзионном покрытии по сравнению со контрольными материалами высокой прочности расплава. Имеющийся в продаже гомополимер HMS-PPWF420HMS, доступный от Borealis Polyolefine GmbH, который получают на основе гомополимера ZNРР, использовали в качестве сравнительного примера. Этот полимер имеет ПТР 2 22 г/10 мин, LAOS-NLF 2,63, SHF 2,03, измеренные при скорости деформирования 3 с-1 и деформации Генки 2,5, SHF 1,58, измеренные при скорости деформирования 1 с-1 и деформации Генки 2,0, и прочность расплава F30 4,0 сН,определенную в тесте Rheotens при 200 С. Эксперименты по экструзионному покрытию осуществляли в линии Beloit для покрытия путем совместной экструзии. Эта линия имеет два идентичных экструдера 1 и 2 с диаметром цилиндра экструдера 4,5" и отношением L/D 24; выход составлял 450 кг/ч, и один экструдер 3 с диаметром цилиндра экстру- 13023129 дера 2,5" и отношением L/D 30; выход составлял 170 кг/ч. Он имел головку Peter Cloeren, оборудованную внутренним и наружным декельным шкивом и пятислойным блоком подачи. Ширина линии составляла 600-800 мм, и максимальная скорость линии составляла 1000 м/мин (расчетное значение). В этой линии покрытия бумагу Крафт UG, имеющую плотность 70 г/м 2, покрывали 20 г/м 2 композиций по изобретению или сравнительных композиций. Проводили также вторую серию испытаний с массой покрытия 10 г/м 2. Температура полимерного расплава была установлена на 290 С, и температурный профиль экструдера составлял 200-240-290-290 С. Охлаждающий валок представлял собой стекломат, и температура его поверхности составляла 15 С. Отверстие используемой головки составляло 0,65 мм, и расстояние гуммированных валков составляло 160 мм. Пленка расплава касалась субстрата +10 мм от гуммированного валка на стороне субстрата. Давление прижимного валка составляло 3,0 тыс фунтов/см 2. Скорость линии варьировала от 100 до 500 м/мин; максимальная скорость вытяжки, достигнутая для масс обоих покрытий и сужения массы покрытия 20 г/м 2, и различные скорости перечислены в табл. 3. Таблица 3 Результаты испытаний экструзионного покрытия ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Полипропиленовая композиция, содержащая полипропиленовую основную смолу, где полипропиленовая основная смола имеет показатель текучести расплава (ПТР 2, 2,16 кг, 230 С, ИСО 1133) от 8 до 24 г/10 мин и LAOS-NLF (коэффициент нелинейности высокоамплитудного колебательного сдвига) более 2,8, определенный как где G'1 - коэффициент Фурье первого порядка,G'3 - коэффициент Фурье третьего порядка; причем полипропиленовая основная смола представляет собой гомополимер полипропилена или статистический сополимер полипропилена, в котором содержание сомономера составляет ниже 15 мол.%, и где сомономер(ы) выбран(ы) из группы этилена и альфа-олефинов, полипропиленовая композиция дополнительно содержит модификаторы и/или добавки. 2. Полипропиленовая композиция по п.1, где полипропиленовая основная смола имеет коэффициент деформационного упрочнения (SHF) от 2,3 до 7,0 при измерении его при скорости деформации 3,0 с-1 и деформации Генки 2,5. 3. Полипропиленовая композиция по любому из пп.1 и 2, где полипропиленовая основная смола имеет коэффициент деформационного упрочнения (SHF) от 1,7 до 6,0 при измерении его при скорости деформации 1,0 с-1 и деформации Генки 2,0. 4. Полипропиленовая композиция по любому из пп.1-3, где полипропиленовая основная смола имеет прочность расплава F30 4,6 сН или выше при 200 С. 5. Полипропиленовая композиция по любому из пп.1-4, где полипропиленовая основная смола представляет собой гомополимер полипропилена. 6. Полипропиленовая композиция по любому из пп.1-5, где полипропиленовая основная смола имеет региоинверсию 2-1 выше 0,1 мол.% при измерении c помощью 13 С-ЯМР. 7. Полипропиленовая композиция по любому из пп.1-6, где полипропиленовая основная смола имеет произведение прочности расплава F30 и ПТР 2 (2,16 кг, 230 С, ИСО 1133) 130 сНг/10 мин или выше. 8. Полипропиленовая композиция по любому из пп.1-7, имеющая температуру плавления Tm в интервале от 135 до 165 С. 9. Способ получения полипропиленовой композиции по любому из пп.1-8, характеризующийся тем,что промежуточную полипропиленовую основную смолу, полученную в присутствии асимметрического катализатора, имеющую ПТР (2,16 кг, 230 С, ИСО 1133) от 1,0 до 6,0 г/10 мин, смешивают с пероксидом и диеном при температуре от 20 до 90 С в течение по меньшей мере 2 мин с образованием предварительно смешанного материала; и этот предварительно смешанный материал смешивают в расплаве в устройстве для смешивания в расплаве при температуре цилиндра экструдера в интервале от 180 до 300 С. 10. Способ по п.9, где смешивание промежуточной полипропиленовой основной смолы проводят с 0,4-0,7 мас.% трет-бутилпероксиизопропилкарбоната и 0,3-2,0 мас.% бутадиена при температуре от 25 до 80 С в течение 8-20 мин с образованием предварительно смешанного материала; смешивание в расплаве предварительно смешанного материала проводят в устройстве для смешивания, которое включает зону подачи, зону смешения и зону головки, где исходную температуру Т 1 цилиндра экструдера поддерживают в зоне подачи, температуру Т 2 цилиндра экструдера поддерживают в зоне смешения и температуруT3 цилиндра головки экструдера поддерживают в зоне головки, где температуры Т 1, Т 2 и T3 цилиндра экструдера удовлетворяют отношению Т 1T3 Т 2 и где скорость шнека устройства для смешивания в расплаве составляет 150-800 об/мин. 11. Изделие с покрытием, включающее полипропиленовую композицию по любому из пп.1-8 в качестве слоя покрытия. 12. Способ покрытия изделия, включающий наложение слоя, состоящего из полипропиленовой композиции по любому из пп.1-8. 13. Способ по п.12, где скорость вытяжки составляет выше 300 м/мин при массе покрытия 10 г покрытия на квадратный метр субстрата. 14. Применение полипропиленовой композиции по любому из пп.1-8 для экструзионного покрытия.

МПК / Метки

МПК: B32B 27/32, C08F 210/06, C08F 255/02

Метки: подходящая, нанесения, полипропиленовая, экструзией, композиция, покрытий

Код ссылки

<a href="https://eas.patents.su/16-23129-polipropilenovaya-kompoziciya-podhodyashhaya-dlya-naneseniya-pokrytijj-ekstruziejj.html" rel="bookmark" title="База патентов Евразийского Союза">Полипропиленовая композиция, подходящая для нанесения покрытий экструзией</a>

Предыдущий патент: Способ получения инъекционной фармацевтической композиции с замедленным высвобождением ланреотида

Следующий патент: Способ нанесения композиций, содержащих бактериородопсин, на основу и продукты, полученные этим способом

Случайный патент: Клапанный блок