Способы и устройства для перекачивания частиц

Формула / Реферат

1. Устройство для загрузки зернистого материала в находящийся под давлением реактор, включающее:

(a) загрузочную камеру;

(b) загрузочное приспособление, которое расположено внутри загрузочной камеры;

(c) шлюзовую камеру L-образной формы, включающую верхнюю вертикальную часть, сообщающуюся с загрузочной камерой, и нижнюю часть, сообщающуюся с вертикальным входом или выходом реактора;

(d) входной поршневой клапан шлюза, способный перемещаться в осевом направлении через вертикальную часть шлюзовой камеры и выполненный с возможностью герметичного закрытия отверстия, ведущего из загрузочной камеры в вертикальную часть шлюзовой камеры;

(e) разгрузочное приспособление, которое способно перемещаться в осевом направлении внутри горизонтальной части шлюзовой камеры;

(f) выходной поршневой клапан шлюза, способный перемещаться в осевом направлении через вертикальный вход или выход реактора и выполненный с возможностью герметичного закрытия отверстия, ведущего из нижней части шлюзовой камеры к входу или выходу реактора.

2. Устройство по п.1, в котором загрузочное приспособление представляет собой шнековый конвейер или поршневой шнек.

3. Устройство по п.1, в котором разгрузочное приспособление представляет собой шнековый конвейер или поршневой шнек.

4. Устройство по п.1, в котором поршневые клапаны дополнительно включают вращающиеся диски.

5. Устройство по п.1, в котором загрузочная камера представляет собой контейнер, внутри которого действует загрузочное приспособление для принудительной загрузки биомассы в шлюзовую камеру и который представляет собой только емкость для загрузочного приспособления.

6. Устройство по п.1, дополнительно включающее предохранительную трубу.

7. Устройство по п.1, дополнительно включающее датчики уровня биомассы, выполненные с возможностью обнаружения накопления биомассы в шлюзовой камере.

8. Устройство по п.1, дополнительно включающее средства введения холодной водяной пыли в шлюзовую камеру.

9. Устройство по п.1, в котором вход реактора дополнительно включает разрыхлитель или другие приспособления для облегчения равномерного нагрева загруженной биомассы в реакторе.

10. Устройство по п.1, в котором загрузочная камера расположена приблизительно горизонтально и соединена с вертикальной частью шлюзовой камеры приблизительно перпендикулярно.

11. Устройство по п.1, в котором загрузочная камера снабжена загрузочным приспособлением, которое способно перемещаться в осевом направлении.

12. Способ загрузки сырья на основе биомассы в находящийся под давлением реактор с использованием устройства по любому из пп.1-11, включающий:

(a) доведение давления в шлюзовой камере до давления загрузки, которое, по существу, равно атмосферному давлению или является промежуточным между атмосферным давлением и давлением в реакторе;

(b) открытие входного клапана шлюза;

(c) принудительную загрузку некоторого количества биомассы из загрузочной камеры, которая сообщается с верхним вертикальным сегментом L-образной шлюзовой камеры, в шлюзовую камеру при давлении загрузки;

(d) закрытие входного клапана шлюза;

(e) доведение давления в шлюзовой камере до давления выгрузки, которое, по существу, равно давлению в реакторе или является промежуточным между атмосферным давлением и давлением в реакторе;

(f) принудительную выгрузку биомассы из верхнего вертикального сегмента шлюзовой камеры в нижний сегмент шлюзовой камеры, который сообщается с вертикальным входом реактора, возможно, с достижением сжатия биомассы, когда выходной клапан шлюза закрыт;

(g) открытие выходного клапана шлюза и

(h) принудительную выгрузку биомассы в вертикальный вход реактора, когда давление в шлюзовой камере уравновешено с давлением выгрузки.

13. Способ по п.12, дополнительно включающий сохранение внутри загрузочной камеры некоторого количества сжатой биомассы, которого достаточно для обеспечения эффективного герметичного уплотнения, противостоящего давлению загрузки в продолжение одного цикла открытия входного клапана.

14. Способ по п.12, дополнительно включающий сохранение внутри нижнего сегмента шлюзовой камеры некоторого количества сжатой биомассы, которого достаточно для обеспечения эффективного герметичного уплотнения, противостоящего давлению выгрузки в продолжение одного цикла открытия выходного клапана.

15. Способ по п.12, в котором давление загрузки приблизительно на 0,03-0,3 МПа (0,3-3 бар) выше атмосферного давления.

16. Способ по п.12, в котором разность давлений между давлением выгрузки и давлением в реакторе составляет приблизительно 0,03-0,3 МПа (0,3-3 бар).

17. Способ по п.12, дополнительно включающий принудительную загрузку биомассы в загрузочную камеру, осуществляя сжатие биомассы, когда входной клапан шлюза закрыт.

18. Способ по п.12, в котором биомассу загружают без значительного сжатия через открытый входной клапан шлюза.

19. Устройство для извлечения предварительно обработанной биомассы из находящегося под давлением гидротермического реактора, включающее:

(a) загрузочное приспособление шлюзовой камеры;

(b) шлюзовую камеру;

(c) входной клапан шлюзовой камеры, выполненный с возможностью герметичного закрытия отверстия, ведущего в реактор, в закрытом состоянии;

(d) выходной клапан шлюзовой камеры, выполненный с возможностью герметичного закрытия отверстия, ведущего в атмосферу или в выпускное приспособление, в закрытом состоянии и выполненный с возможностью невзрывного выпуска предварительно обработанной биомассы;

(e) разгрузочное приспособление шлюзовой камеры и

(f) выпускное приспособление для биомассы, выполненное с возможностью невзрывного выпуска предварительно обработанной биомассы.

20. Устройство по п.19, дополнительно включающее отдельные системы вентиляционных клапанов, которые предназначены для выпуска пара, снижая его давление от давления в реакторе до промежуточных уровней давления и от промежуточных уровней давления до давления на выходе.

21. Устройство по п.20, в котором отдельные системы вентиляционных клапанов предназначены для осуществления выпуска в две ступени давления.

22. Устройство по п.19, в котором шлюзовая камера имеет L-образную форму.

23. Устройство по п.19, в котором загрузочное приспособление шлюзовой камеры включает шнековый конвейер.

24. Устройство по п.19, в котором разгрузочное приспособление шлюзовой камеры включает поршневой шнек.

25. Способ извлечения предварительно обработанной биомассы из находящихся под давлением гидротермических реакторов с использованием устройства по любому из пп.19-24, включающий:

(а) загрузку предварительно обработанной биомассы из находящегося под давлением реактора в шлюзовую камеру через открытый входной клапан, который выполнен с возможностью герметичного закрытия отверстия, ведущего в реактор, в закрытом состоянии, в то время как выходной клапан, который выполнен с возможностью герметичного закрытия отверстия, ведущего в атмосферу или в выпускное приспособление, в закрытом состоянии, закрыт;

(b) закрытие входного клапана;

(c) сброс давления в шлюзовой камере до атмосферного давления или давления на выходе;

(d) открытие выходного клапана;

(e) выгрузку предварительно обработанной биомассы при атмосферном давлении или давлении на выходе;

(f) закрытие выходного клапана и

(g) повышение давления в шлюзовой камере перед открытием входного клапана для осуществления дополнительного цикла извлечения.

26. Способ по п.25, в котором предварительно обработанная биомасса в реакторе содержит фурфурол, при этом содержание фурфурола во фракции нерастворимых волокон выгруженной биомассы составляет менее чем приблизительно 50% от содержания фурфурола в реакторе.

27. Способ по п.25, в котором сброс давления осуществляют с помощью отдельных систем вентиляционных клапанов, которые выпускают пар, снижая его давление от давления в реакторе до промежуточных уровней давления и от промежуточных уровней давления до давления на выходе.

28. Способ по п.25, в котором пар, выпускаемый в ходе сброса давления, рециркулируют для использования в дополнительных производственных процессах, таких как системы сушки, системы испарения или подогрев биомассы.

29. Способ по п.25, дополнительно включающий воздействие на биомассу путем регулирования температуры и давления в выпускной камере.

Текст

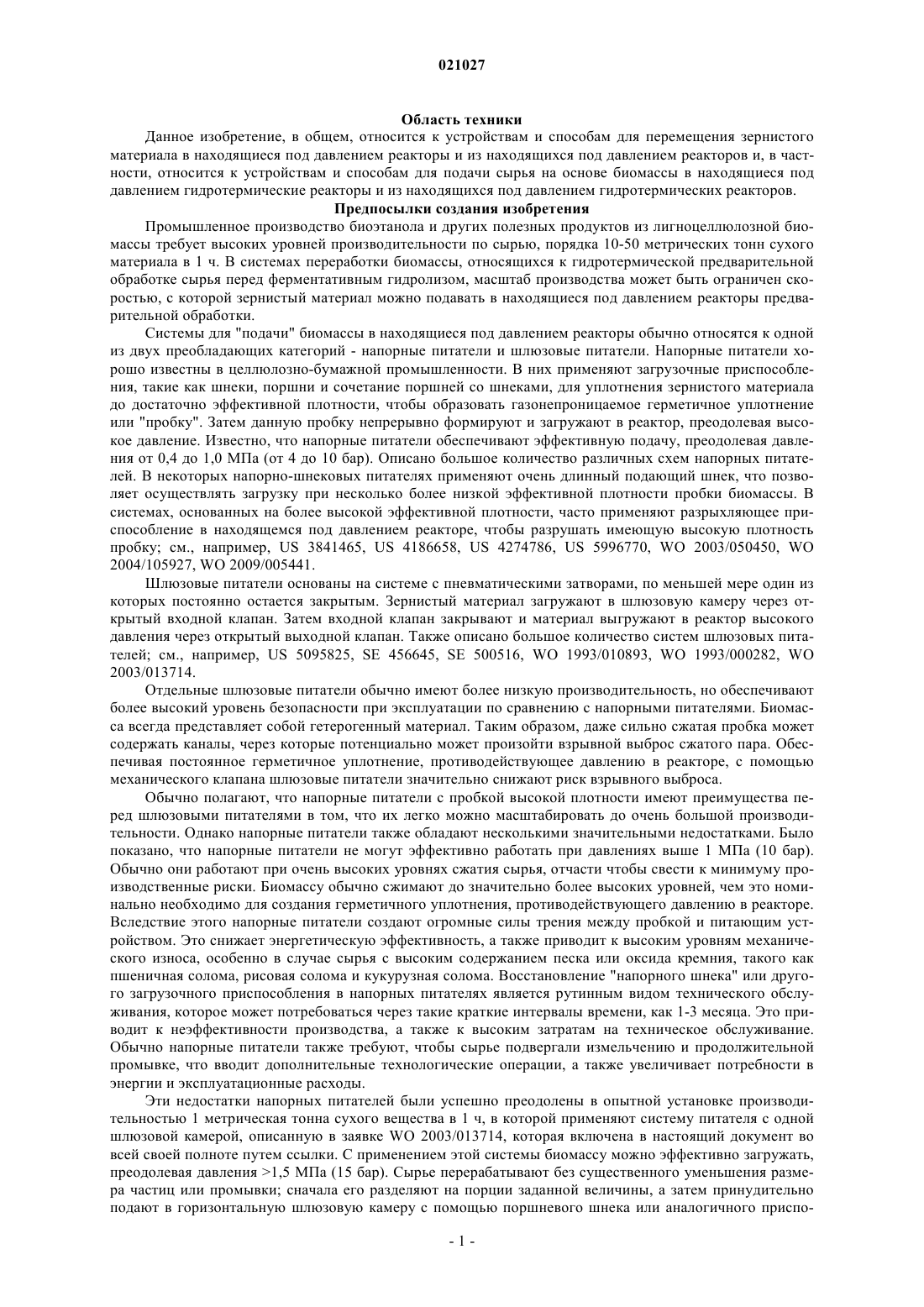

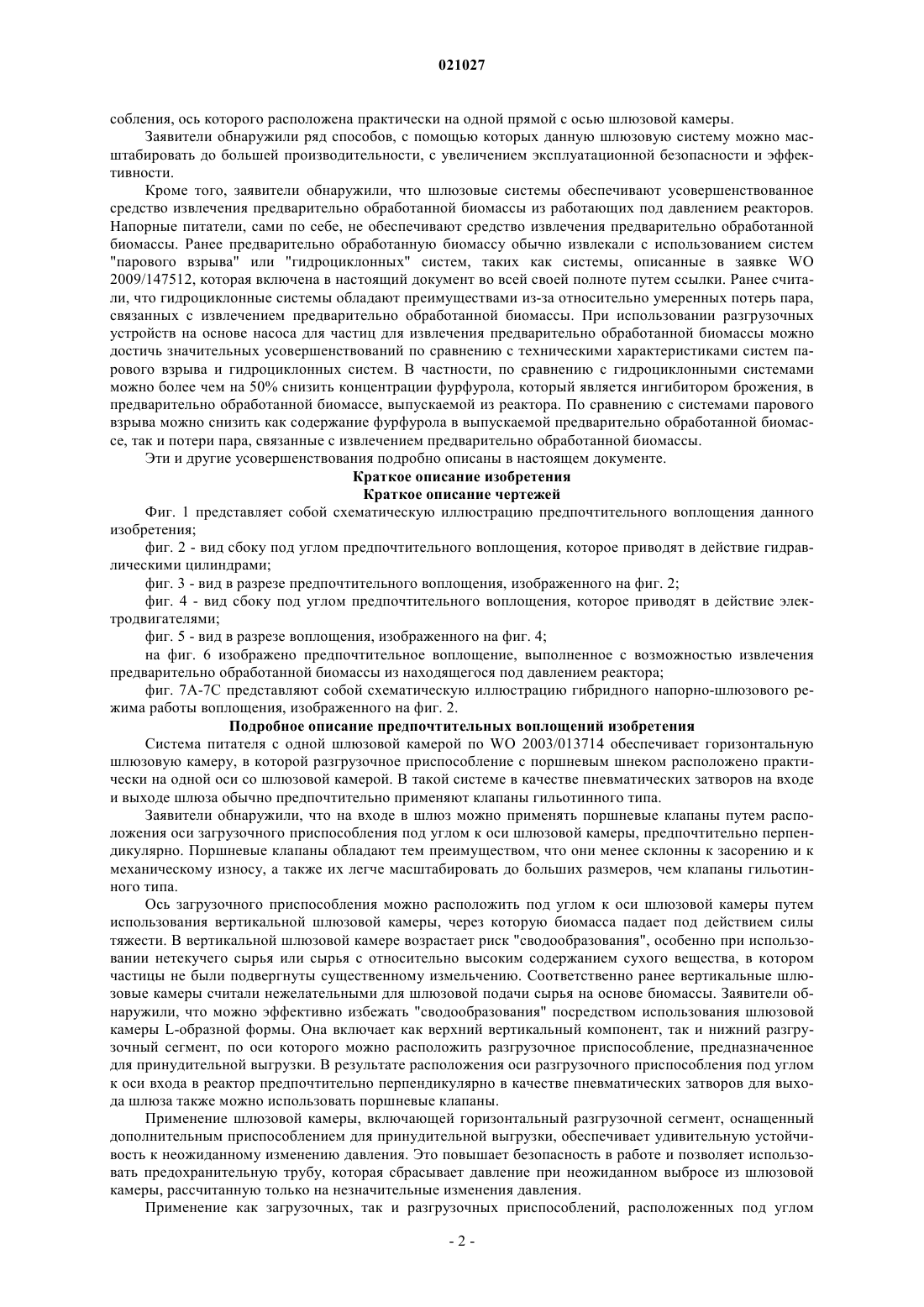

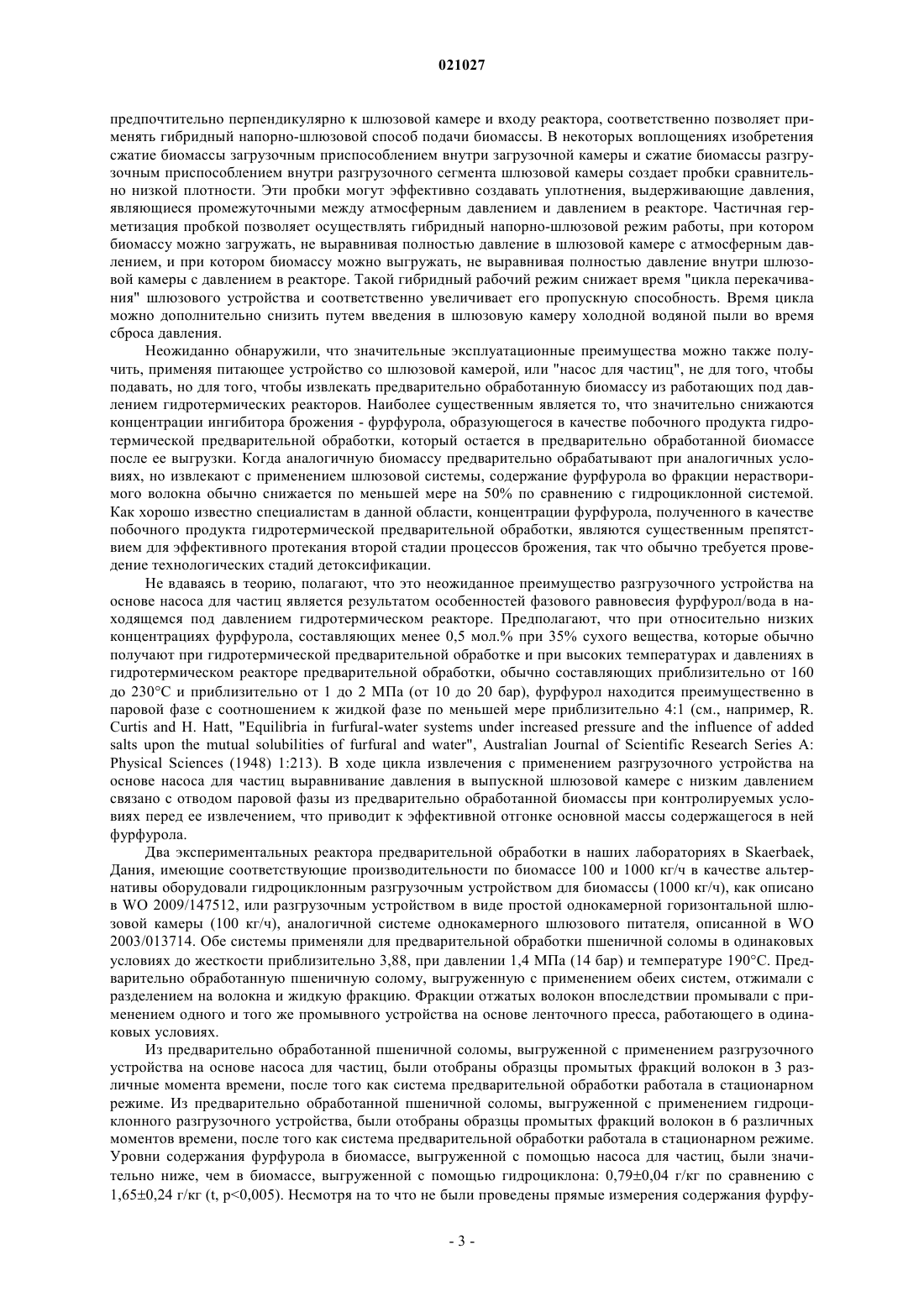

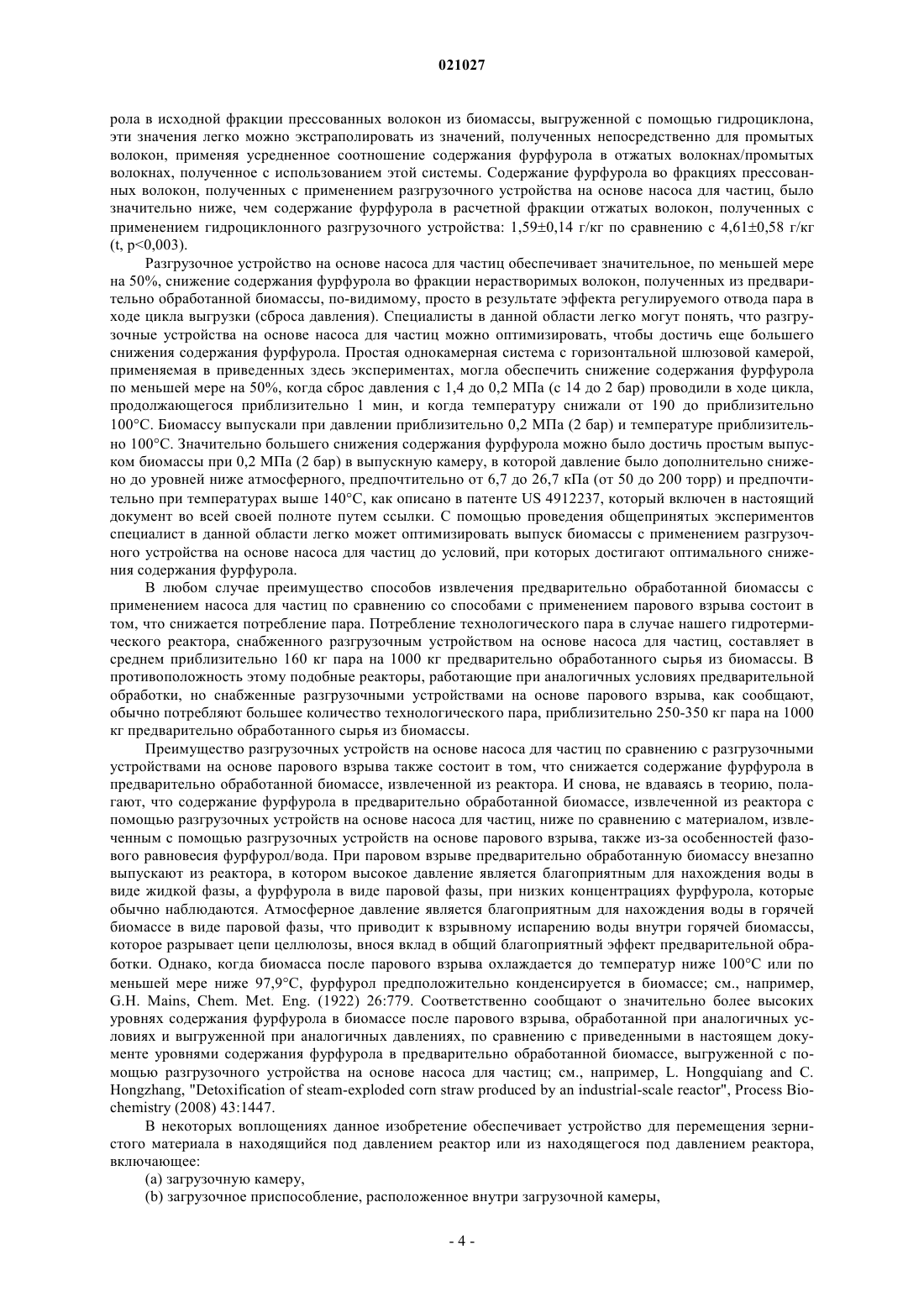

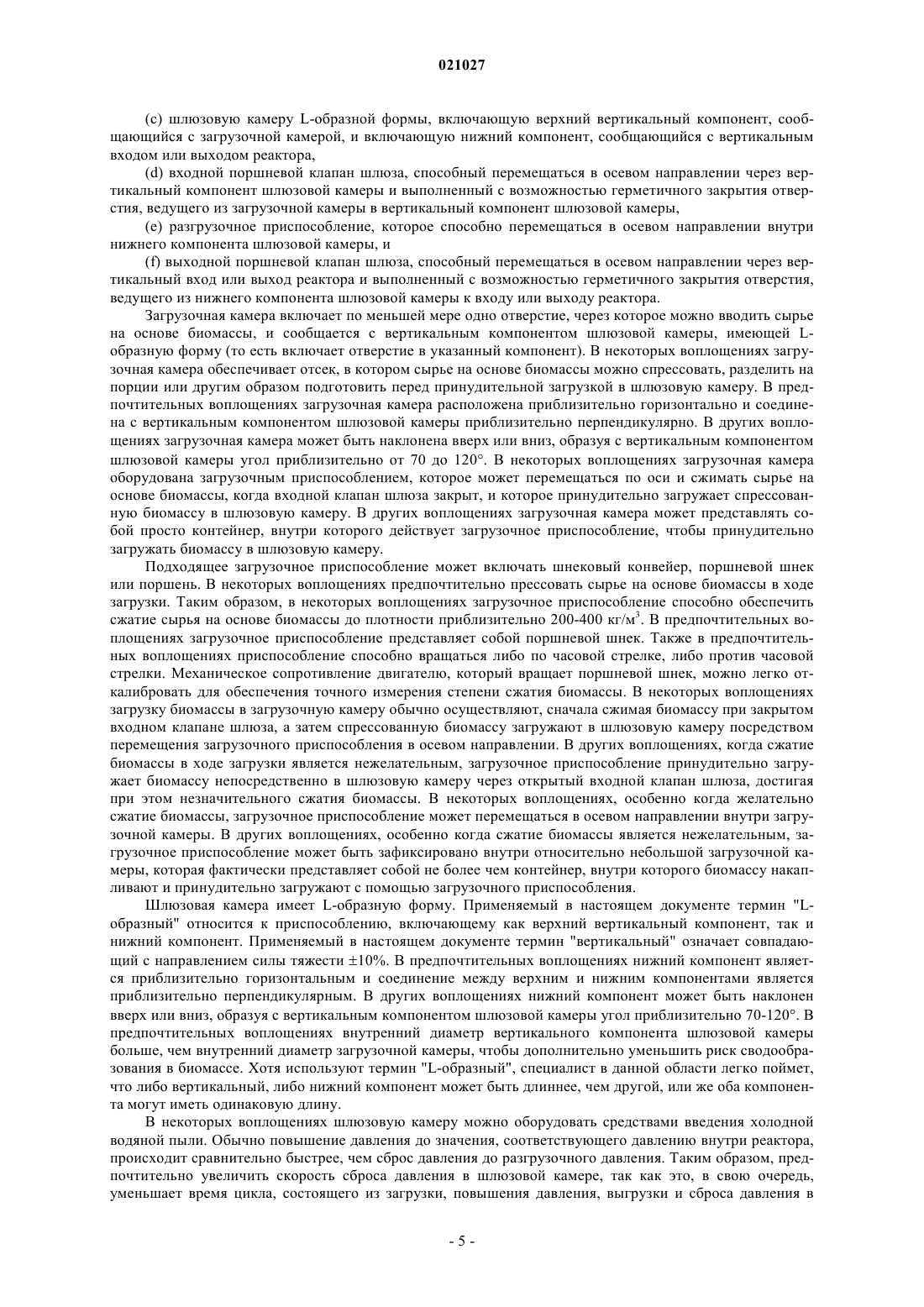

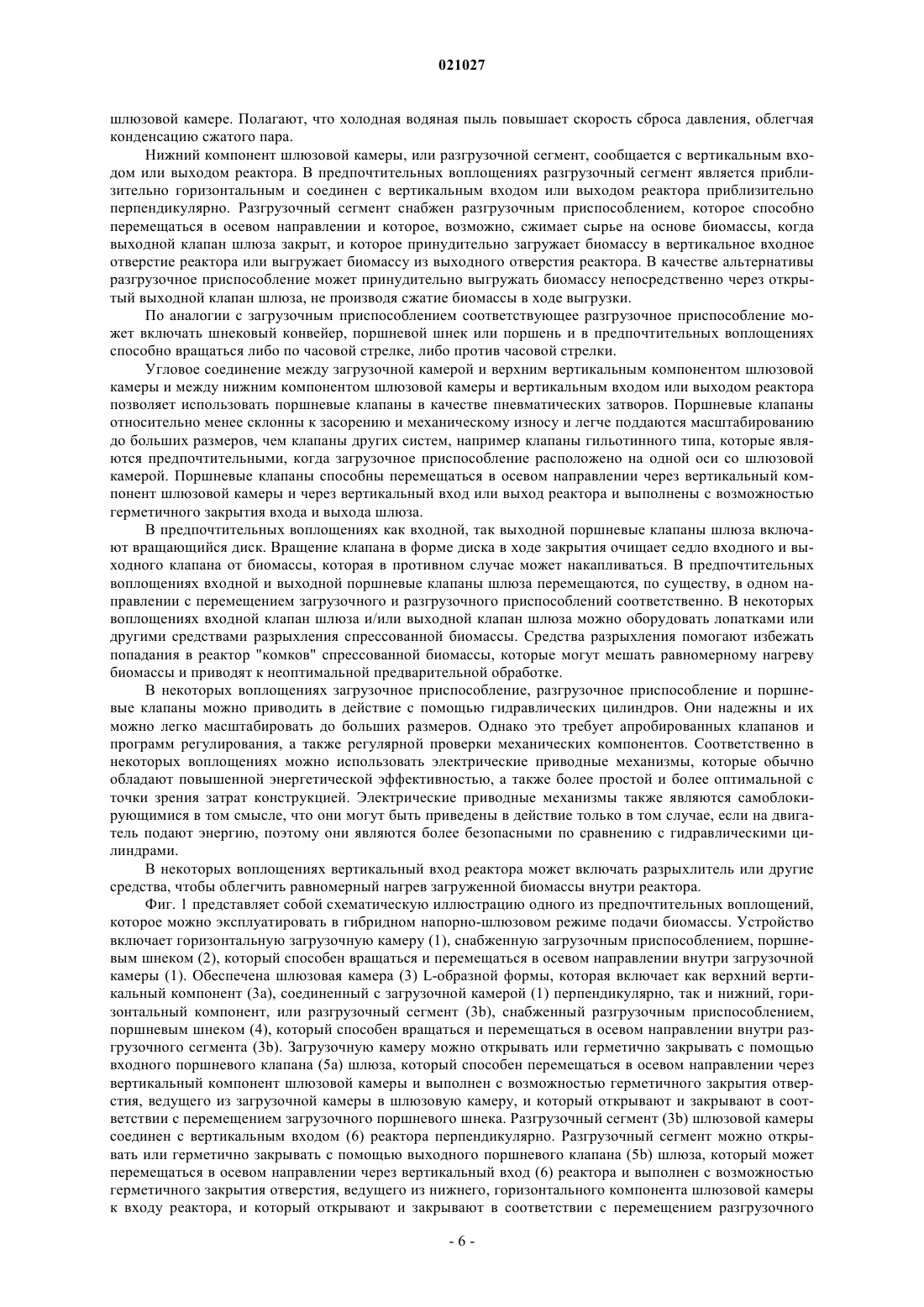

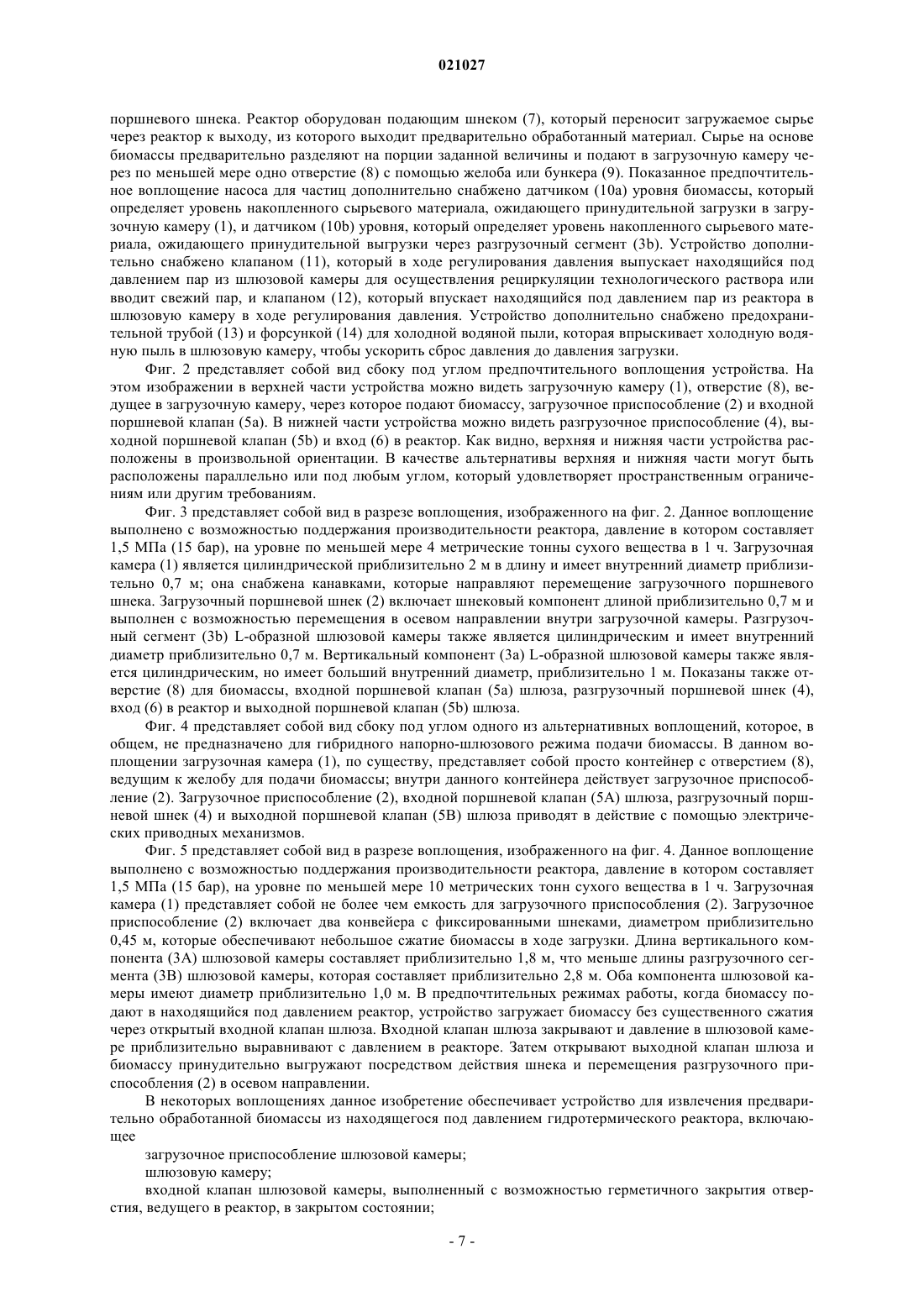

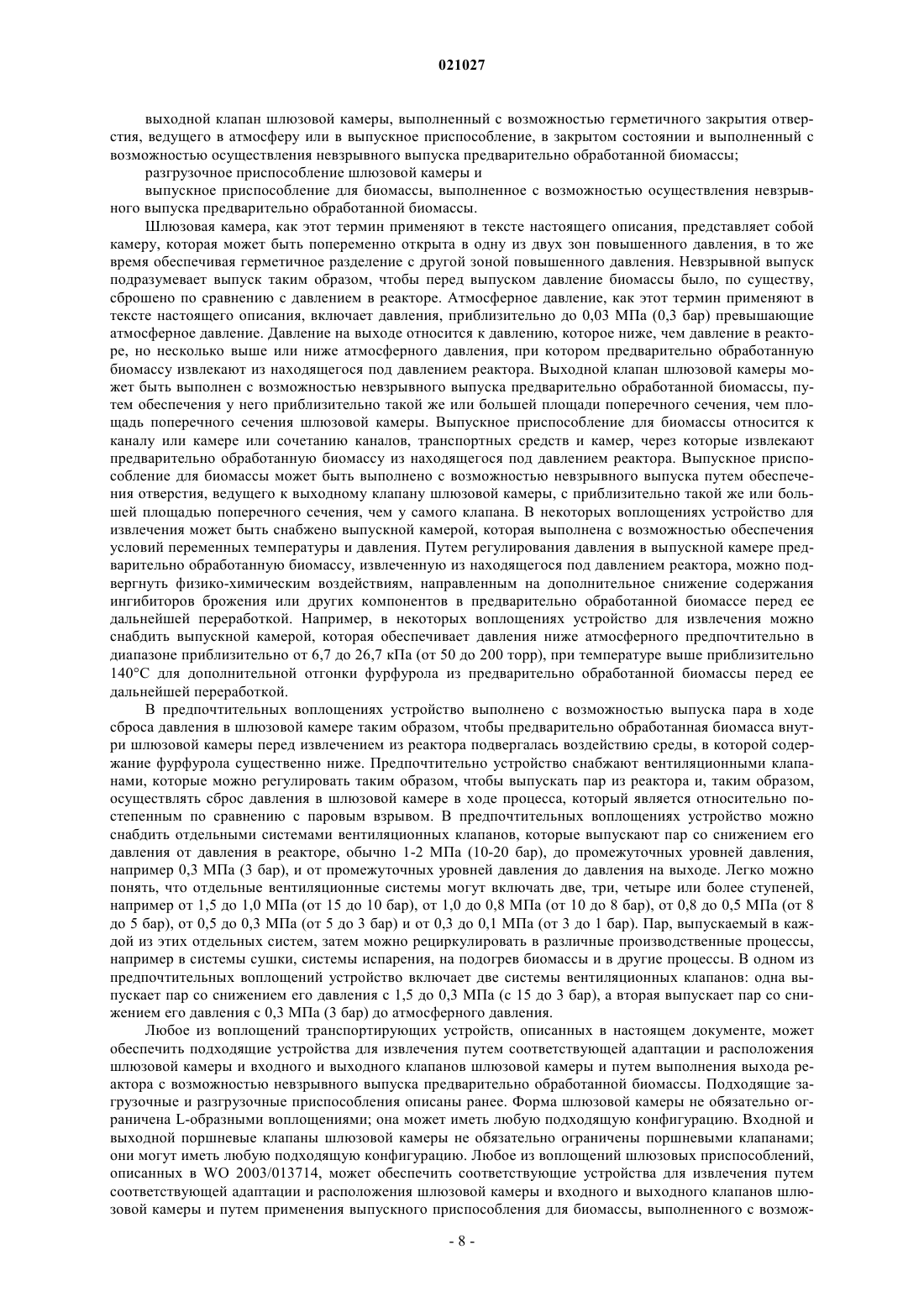

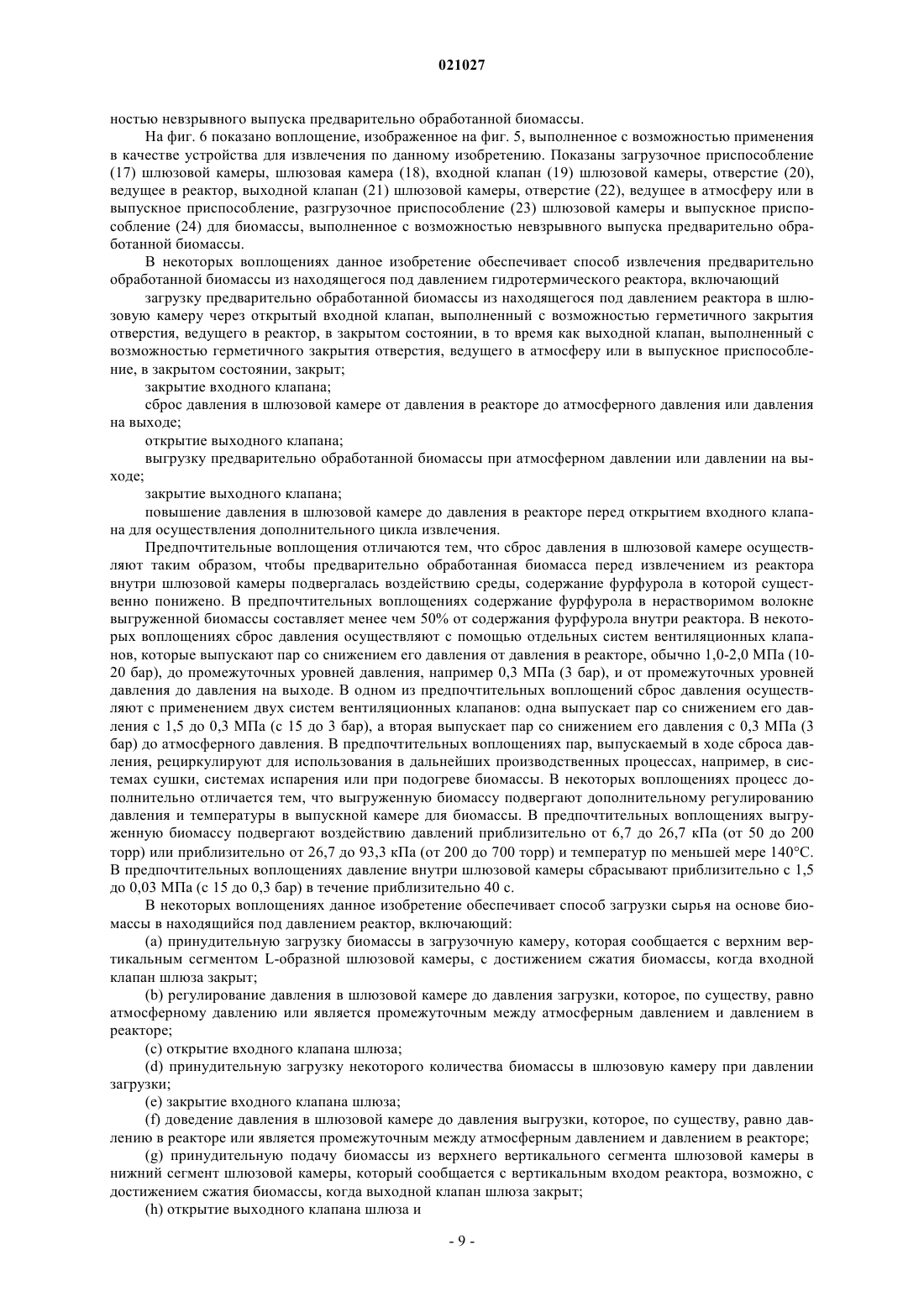

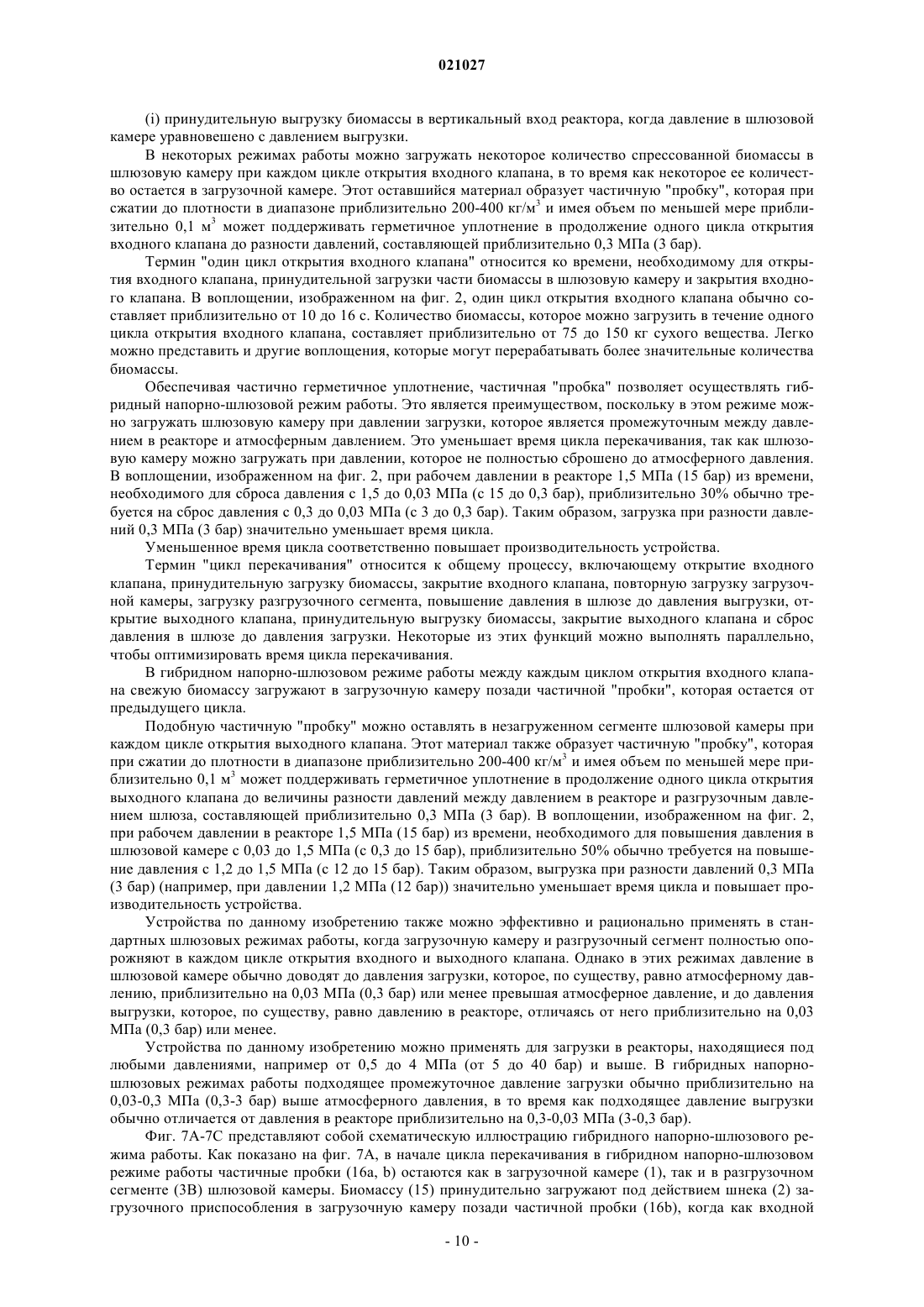

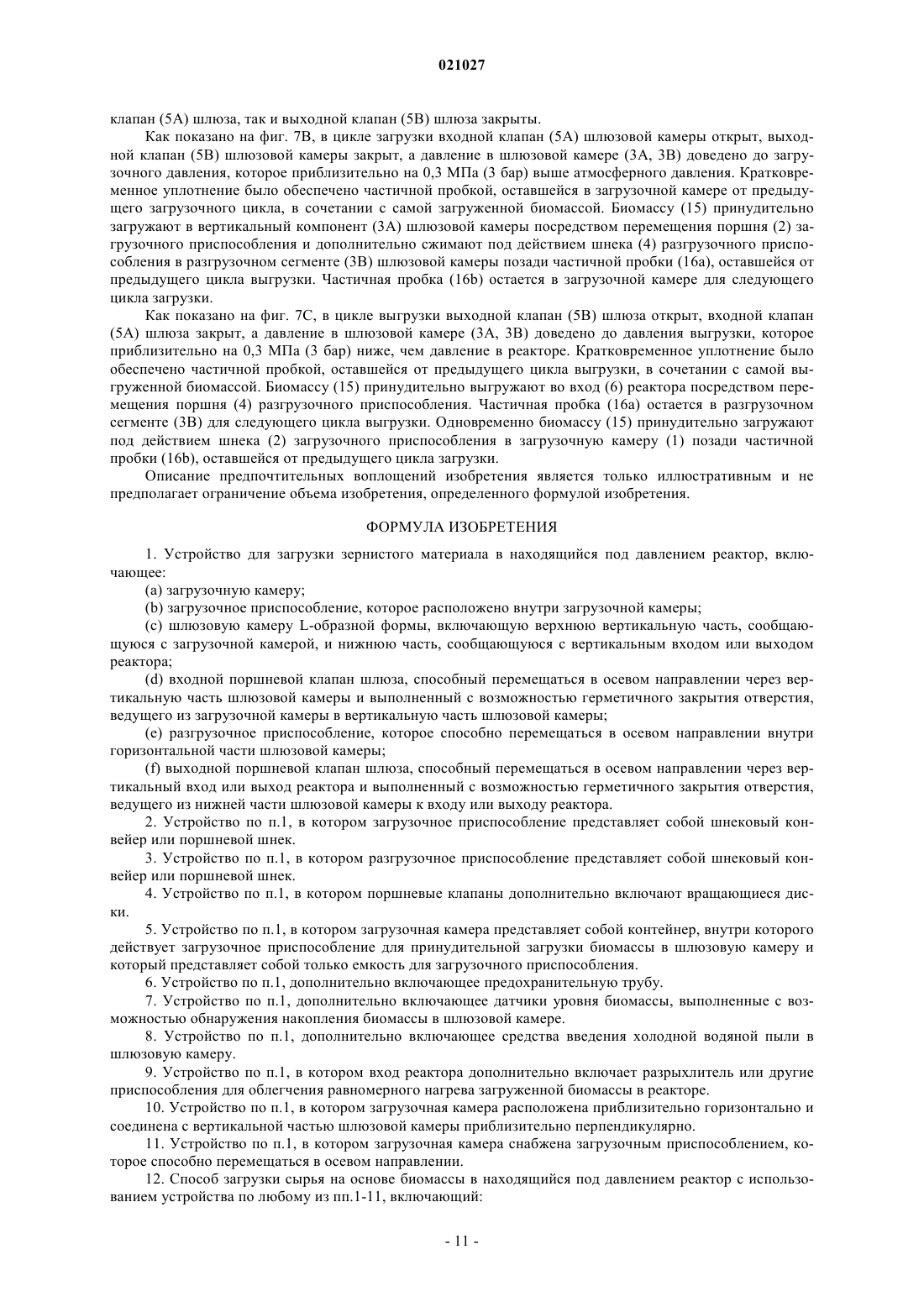

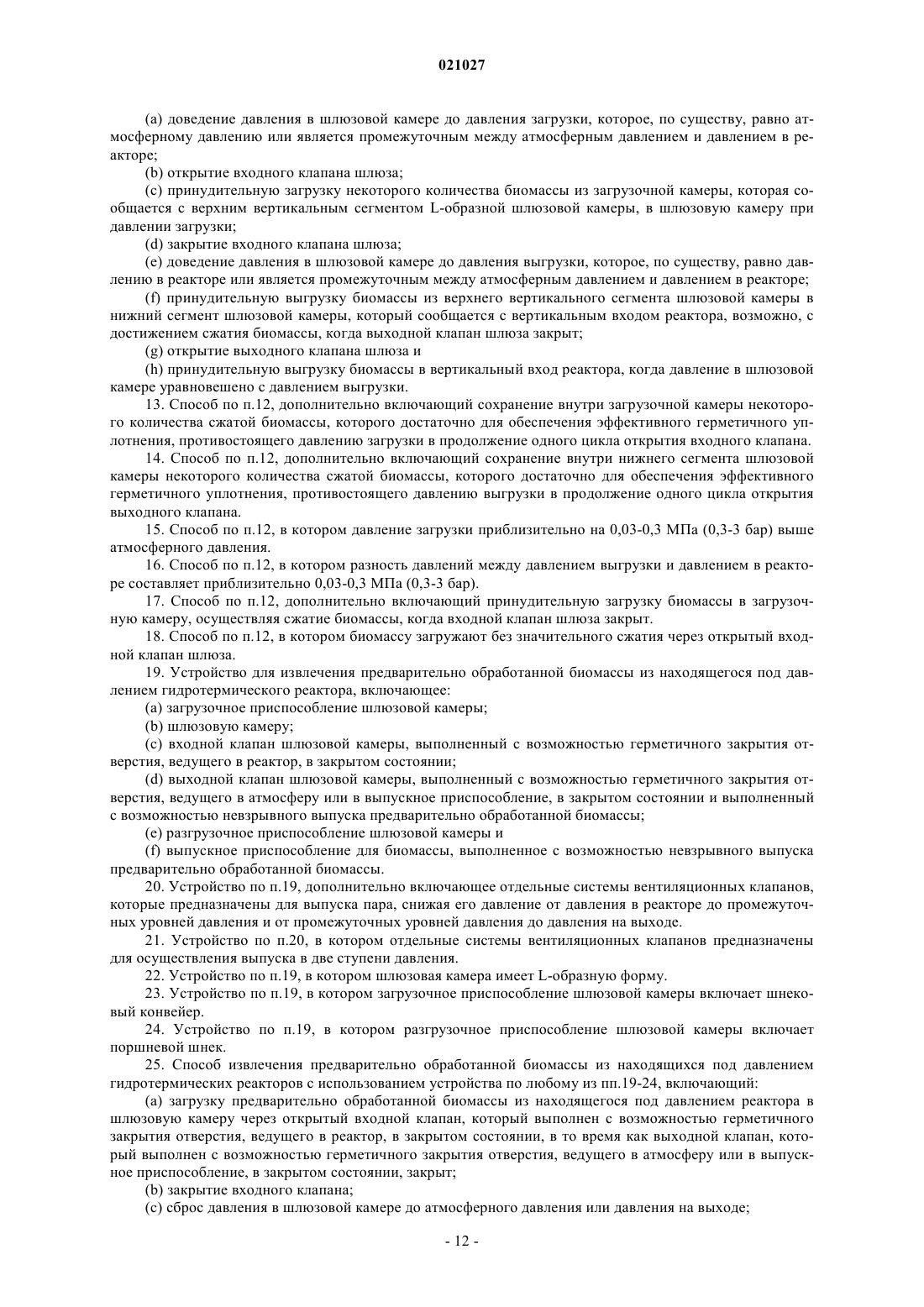

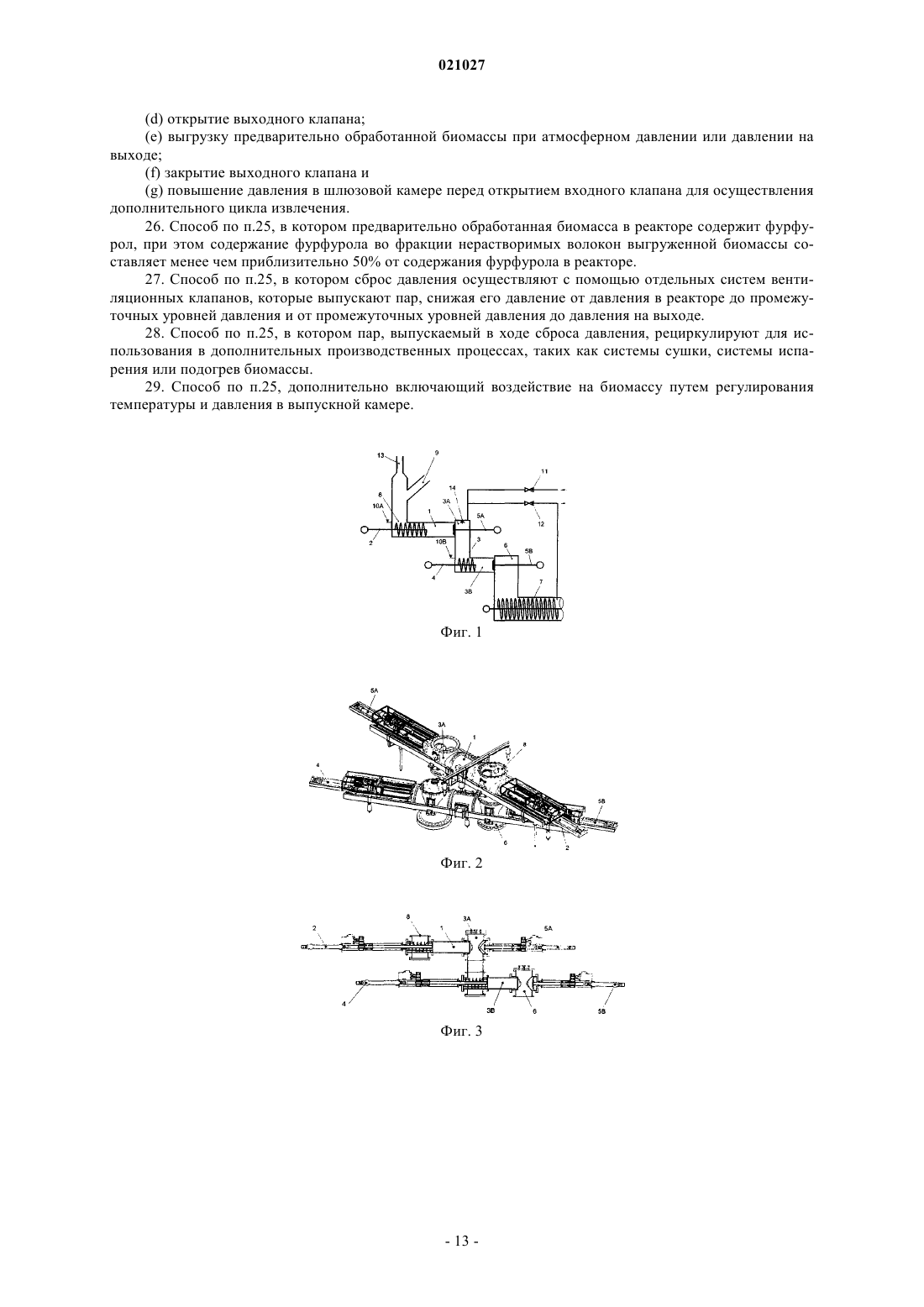

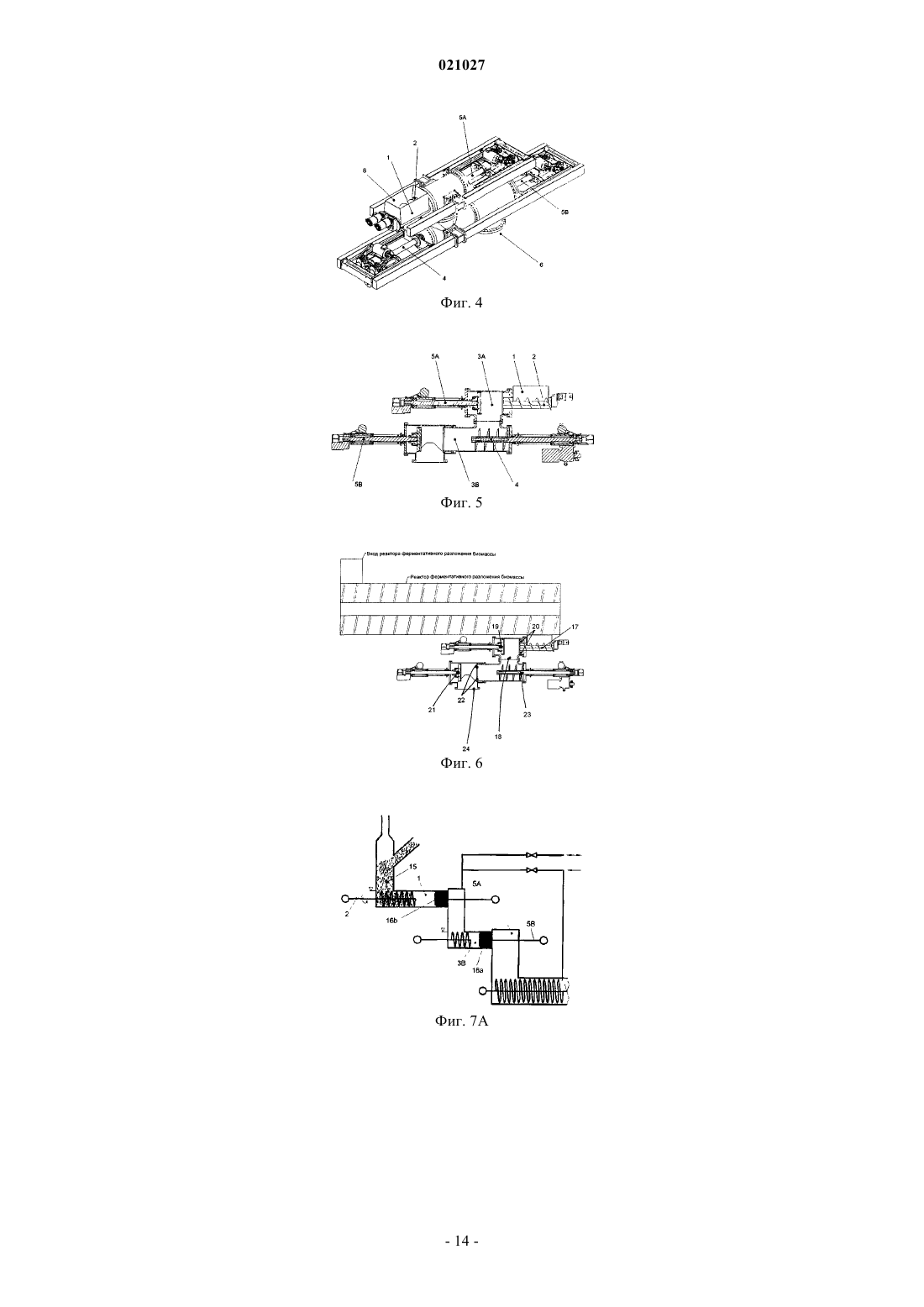

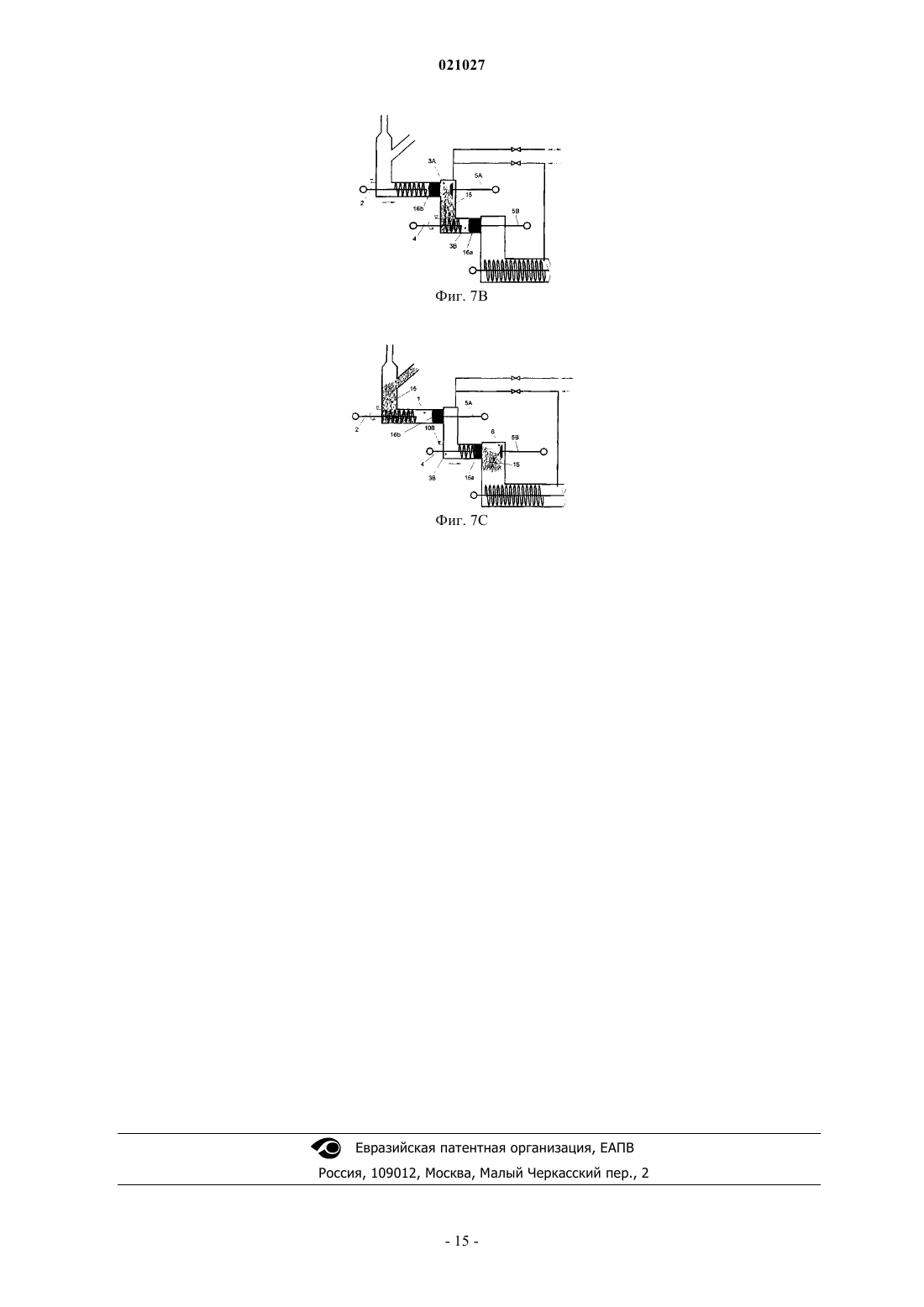

СПОСОБЫ И УСТРОЙСТВА ДЛЯ ПЕРЕКАЧИВАНИЯ ЧАСТИЦ В изобретении предложены способы и устройства для перемещения зернистого материала,например сырья на основе биомассы, в находящиеся под давлением реакторы и из них. Усовершенствованные шлюзовые устройства включают шлюзовую камеру L-образной формы,включающую верхний вертикальный компонент, сообщающийся с горизонтальной загрузочной камерой, и нижний компонент, сообщающийся с вертикальным входом или выходом реактора. Поршневые клапаны герметично закрывают вход и выход шлюза путем перемещения в осевом направлении через вертикальный компонент шлюзовой камеры и через вертикальный вход или выход реактора. По сравнению с другими способами выгрузки из реактора эти устройства потребляют меньше пара и значительно снижают содержание фурфурола в выгруженной предварительно обработанной биомассе. Возможный гибридный напорно-шлюзовой способ подачи биомассы с использованием этих устройств позволяет загружать биомассу при давлениях в шлюзе, промежуточных между атмосферным давлением и давлением в реакторе, таким образом сокращая время "цикла перекачивания" и повышая производительность по биомассе. Область техники Данное изобретение, в общем, относится к устройствам и способам для перемещения зернистого материала в находящиеся под давлением реакторы и из находящихся под давлением реакторов и, в частности, относится к устройствам и способам для подачи сырья на основе биомассы в находящиеся под давлением гидротермические реакторы и из находящихся под давлением гидротермических реакторов. Предпосылки создания изобретения Промышленное производство биоэтанола и других полезных продуктов из лигноцеллюлозной биомассы требует высоких уровней производительности по сырью, порядка 10-50 метрических тонн сухого материала в 1 ч. В системах переработки биомассы, относящихся к гидротермической предварительной обработке сырья перед ферментативным гидролизом, масштаб производства может быть ограничен скоростью, с которой зернистый материал можно подавать в находящиеся под давлением реакторы предварительной обработки. Системы для "подачи" биомассы в находящиеся под давлением реакторы обычно относятся к одной из двух преобладающих категорий - напорные питатели и шлюзовые питатели. Напорные питатели хорошо известны в целлюлозно-бумажной промышленности. В них применяют загрузочные приспособления, такие как шнеки, поршни и сочетание поршней со шнеками, для уплотнения зернистого материала до достаточно эффективной плотности, чтобы образовать газонепроницаемое герметичное уплотнение или "пробку". Затем данную пробку непрерывно формируют и загружают в реактор, преодолевая высокое давление. Известно, что напорные питатели обеспечивают эффективную подачу, преодолевая давления от 0,4 до 1,0 МПа (от 4 до 10 бар). Описано большое количество различных схем напорных питателей. В некоторых напорно-шнековых питателях применяют очень длинный подающий шнек, что позволяет осуществлять загрузку при несколько более низкой эффективной плотности пробки биомассы. В системах, основанных на более высокой эффективной плотности, часто применяют разрыхляющее приспособление в находящемся под давлением реакторе, чтобы разрушать имеющую высокую плотность пробку; см., например, US 3841465, US 4186658, US 4274786, US 5996770, WO 2003/050450, WO 2004/105927, WO 2009/005441. Шлюзовые питатели основаны на системе с пневматическими затворами, по меньшей мере один из которых постоянно остается закрытым. Зернистый материал загружают в шлюзовую камеру через открытый входной клапан. Затем входной клапан закрывают и материал выгружают в реактор высокого давления через открытый выходной клапан. Также описано большое количество систем шлюзовых питателей; см., например, US 5095825, SE 456645, SE 500516, WO 1993/010893, WO 1993/000282, WO 2003/013714. Отдельные шлюзовые питатели обычно имеют более низкую производительность, но обеспечивают более высокий уровень безопасности при эксплуатации по сравнению с напорными питателями. Биомасса всегда представляет собой гетерогенный материал. Таким образом, даже сильно сжатая пробка может содержать каналы, через которые потенциально может произойти взрывной выброс сжатого пара. Обеспечивая постоянное герметичное уплотнение, противодействующее давлению в реакторе, с помощью механического клапана шлюзовые питатели значительно снижают риск взрывного выброса. Обычно полагают, что напорные питатели с пробкой высокой плотности имеют преимущества перед шлюзовыми питателями в том, что их легко можно масштабировать до очень большой производительности. Однако напорные питатели также обладают несколькими значительными недостатками. Было показано, что напорные питатели не могут эффективно работать при давлениях выше 1 МПа (10 бар). Обычно они работают при очень высоких уровнях сжатия сырья, отчасти чтобы свести к минимуму производственные риски. Биомассу обычно сжимают до значительно более высоких уровней, чем это номинально необходимо для создания герметичного уплотнения, противодействующего давлению в реакторе. Вследствие этого напорные питатели создают огромные силы трения между пробкой и питающим устройством. Это снижает энергетическую эффективность, а также приводит к высоким уровням механического износа, особенно в случае сырья с высоким содержанием песка или оксида кремния, такого как пшеничная солома, рисовая солома и кукурузная солома. Восстановление "напорного шнека" или другого загрузочного приспособления в напорных питателях является рутинным видом технического обслуживания, которое может потребоваться через такие краткие интервалы времени, как 1-3 месяца. Это приводит к неэффективности производства, а также к высоким затратам на техническое обслуживание. Обычно напорные питатели также требуют, чтобы сырье подвергали измельчению и продолжительной промывке, что вводит дополнительные технологические операции, а также увеличивает потребности в энергии и эксплуатационные расходы. Эти недостатки напорных питателей были успешно преодолены в опытной установке производительностью 1 метрическая тонна сухого вещества в 1 ч, в которой применяют систему питателя с одной шлюзовой камерой, описанную в заявке WO 2003/013714, которая включена в настоящий документ во всей своей полноте путем ссылки. С применением этой системы биомассу можно эффективно загружать,преодолевая давления 1,5 МПа (15 бар). Сырье перерабатывают без существенного уменьшения размера частиц или промывки; сначала его разделяют на порции заданной величины, а затем принудительно подают в горизонтальную шлюзовую камеру с помощью поршневого шнека или аналогичного приспо-1 021027 собления, ось которого расположена практически на одной прямой с осью шлюзовой камеры. Заявители обнаружили ряд способов, с помощью которых данную шлюзовую систему можно масштабировать до большей производительности, с увеличением эксплуатационной безопасности и эффективности. Кроме того, заявители обнаружили, что шлюзовые системы обеспечивают усовершенствованное средство извлечения предварительно обработанной биомассы из работающих под давлением реакторов. Напорные питатели, сами по себе, не обеспечивают средство извлечения предварительно обработанной биомассы. Ранее предварительно обработанную биомассу обычно извлекали с использованием систем"парового взрыва" или "гидроциклонных" систем, таких как системы, описанные в заявке WO 2009/147512, которая включена в настоящий документ во всей своей полноте путем ссылки. Ранее считали, что гидроциклонные системы обладают преимуществами из-за относительно умеренных потерь пара,связанных с извлечением предварительно обработанной биомассы. При использовании разгрузочных устройств на основе насоса для частиц для извлечения предварительно обработанной биомассы можно достичь значительных усовершенствований по сравнению с техническими характеристиками систем парового взрыва и гидроциклонных систем. В частности, по сравнению с гидроциклонными системами можно более чем на 50% снизить концентрации фурфурола, который является ингибитором брожения, в предварительно обработанной биомассе, выпускаемой из реактора. По сравнению с системами парового взрыва можно снизить как содержание фурфурола в выпускаемой предварительно обработанной биомассе, так и потери пара, связанные с извлечением предварительно обработанной биомассы. Эти и другие усовершенствования подробно описаны в настоящем документе. Краткое описание изобретения Краткое описание чертежей Фиг. 1 представляет собой схематическую иллюстрацию предпочтительного воплощения данного изобретения; фиг. 2 - вид сбоку под углом предпочтительного воплощения, которое приводят в действие гидравлическими цилиндрами; фиг. 3 - вид в разрезе предпочтительного воплощения, изображенного на фиг. 2; фиг. 4 - вид сбоку под углом предпочтительного воплощения, которое приводят в действие электродвигателями; фиг. 5 - вид в разрезе воплощения, изображенного на фиг. 4; на фиг. 6 изображено предпочтительное воплощение, выполненное с возможностью извлечения предварительно обработанной биомассы из находящегося под давлением реактора; фиг. 7 А-7 С представляют собой схематическую иллюстрацию гибридного напорно-шлюзового режима работы воплощения, изображенного на фиг. 2. Подробное описание предпочтительных воплощений изобретения Система питателя с одной шлюзовой камерой по WO 2003/013714 обеспечивает горизонтальную шлюзовую камеру, в которой разгрузочное приспособление с поршневым шнеком расположено практически на одной оси со шлюзовой камерой. В такой системе в качестве пневматических затворов на входе и выходе шлюза обычно предпочтительно применяют клапаны гильотинного типа. Заявители обнаружили, что на входе в шлюз можно применять поршневые клапаны путем расположения оси загрузочного приспособления под углом к оси шлюзовой камеры, предпочтительно перпендикулярно. Поршневые клапаны обладают тем преимуществом, что они менее склонны к засорению и к механическому износу, а также их легче масштабировать до больших размеров, чем клапаны гильотинного типа. Ось загрузочного приспособления можно расположить под углом к оси шлюзовой камеры путем использования вертикальной шлюзовой камеры, через которую биомасса падает под действием силы тяжести. В вертикальной шлюзовой камере возрастает риск "сводообразования", особенно при использовании нетекучего сырья или сырья с относительно высоким содержанием сухого вещества, в котором частицы не были подвергнуты существенному измельчению. Соответственно ранее вертикальные шлюзовые камеры считали нежелательными для шлюзовой подачи сырья на основе биомассы. Заявители обнаружили, что можно эффективно избежать "сводообразования" посредством использования шлюзовой камеры L-образной формы. Она включает как верхний вертикальный компонент, так и нижний разгрузочный сегмент, по оси которого можно расположить разгрузочное приспособление, предназначенное для принудительной выгрузки. В результате расположения оси разгрузочного приспособления под углом к оси входа в реактор предпочтительно перпендикулярно в качестве пневматических затворов для выхода шлюза также можно использовать поршневые клапаны. Применение шлюзовой камеры, включающей горизонтальный разгрузочной сегмент, оснащенный дополнительным приспособлением для принудительной выгрузки, обеспечивает удивительную устойчивость к неожиданному изменению давления. Это повышает безопасность в работе и позволяет использовать предохранительную трубу, которая сбрасывает давление при неожиданном выбросе из шлюзовой камеры, рассчитанную только на незначительные изменения давления. Применение как загрузочных, так и разгрузочных приспособлений, расположенных под углом предпочтительно перпендикулярно к шлюзовой камере и входу реактора, соответственно позволяет применять гибридный напорно-шлюзовой способ подачи биомассы. В некоторых воплощениях изобретения сжатие биомассы загрузочным приспособлением внутри загрузочной камеры и сжатие биомассы разгрузочным приспособлением внутри разгрузочного сегмента шлюзовой камеры создает пробки сравнительно низкой плотности. Эти пробки могут эффективно создавать уплотнения, выдерживающие давления,являющиеся промежуточными между атмосферным давлением и давлением в реакторе. Частичная герметизация пробкой позволяет осуществлять гибридный напорно-шлюзовой режим работы, при котором биомассу можно загружать, не выравнивая полностью давление в шлюзовой камере с атмосферным давлением, и при котором биомассу можно выгружать, не выравнивая полностью давление внутри шлюзовой камеры с давлением в реакторе. Такой гибридный рабочий режим снижает время "цикла перекачивания" шлюзового устройства и соответственно увеличивает его пропускную способность. Время цикла можно дополнительно снизить путем введения в шлюзовую камеру холодной водяной пыли во время сброса давления. Неожиданно обнаружили, что значительные эксплуатационные преимущества можно также получить, применяя питающее устройство со шлюзовой камерой, или "насос для частиц", не для того, чтобы подавать, но для того, чтобы извлекать предварительно обработанную биомассу из работающих под давлением гидротермических реакторов. Наиболее существенным является то, что значительно снижаются концентрации ингибитора брожения - фурфурола, образующегося в качестве побочного продукта гидротермической предварительной обработки, который остается в предварительно обработанной биомассе после ее выгрузки. Когда аналогичную биомассу предварительно обрабатывают при аналогичных условиях, но извлекают с применением шлюзовой системы, содержание фурфурола во фракции нерастворимого волокна обычно снижается по меньшей мере на 50% по сравнению с гидроциклонной системой. Как хорошо известно специалистам в данной области, концентрации фурфурола, полученного в качестве побочного продукта гидротермической предварительной обработки, являются существенным препятствием для эффективного протекания второй стадии процессов брожения, так что обычно требуется проведение технологических стадий детоксификации. Не вдаваясь в теорию, полагают, что это неожиданное преимущество разгрузочного устройства на основе насоса для частиц является результатом особенностей фазового равновесия фурфурол/вода в находящемся под давлением гидротермическом реакторе. Предполагают, что при относительно низких концентрациях фурфурола, составляющих менее 0,5 мол.% при 35% сухого вещества, которые обычно получают при гидротермической предварительной обработке и при высоких температурах и давлениях в гидротермическом реакторе предварительной обработки, обычно составляющих приблизительно от 160 до 230 С и приблизительно от 1 до 2 МПа (от 10 до 20 бар), фурфурол находится преимущественно в паровой фазе с соотношением к жидкой фазе по меньшей мере приблизительно 4:1 (см., например, R.Physical Sciences (1948) 1:213). В ходе цикла извлечения с применением разгрузочного устройства на основе насоса для частиц выравнивание давления в выпускной шлюзовой камере с низким давлением связано с отводом паровой фазы из предварительно обработанной биомассы при контролируемых условиях перед ее извлечением, что приводит к эффективной отгонке основной массы содержащегося в ней фурфурола. Два экспериментальных реактора предварительной обработки в наших лабораториях в Skaerbaek,Дания, имеющие соответствующие производительности по биомассе 100 и 1000 кг/ч в качестве альтернативы оборудовали гидроциклонным разгрузочным устройством для биомассы (1000 кг/ч), как описано в WO 2009/147512, или разгрузочным устройством в виде простой однокамерной горизонтальной шлюзовой камеры (100 кг/ч), аналогичной системе однокамерного шлюзового питателя, описанной в WO 2003/013714. Обе системы применяли для предварительной обработки пшеничной соломы в одинаковых условиях до жесткости приблизительно 3,88, при давлении 1,4 МПа (14 бар) и температуре 190 С. Предварительно обработанную пшеничную солому, выгруженную с применением обеих систем, отжимали с разделением на волокна и жидкую фракцию. Фракции отжатых волокон впоследствии промывали с применением одного и того же промывного устройства на основе ленточного пресса, работающего в одинаковых условиях. Из предварительно обработанной пшеничной соломы, выгруженной с применением разгрузочного устройства на основе насоса для частиц, были отобраны образцы промытых фракций волокон в 3 различные момента времени, после того как система предварительной обработки работала в стационарном режиме. Из предварительно обработанной пшеничной соломы, выгруженной с применением гидроциклонного разгрузочного устройства, были отобраны образцы промытых фракций волокон в 6 различных моментов времени, после того как система предварительной обработки работала в стационарном режиме. Уровни содержания фурфурола в биомассе, выгруженной с помощью насоса для частиц, были значительно ниже, чем в биомассе, выгруженной с помощью гидроциклона: 0,790,04 г/кг по сравнению с 1,650,24 г/кг (t, p0,005). Несмотря на то что не были проведены прямые измерения содержания фурфу-3 021027 рола в исходной фракции прессованных волокон из биомассы, выгруженной с помощью гидроциклона,эти значения легко можно экстраполировать из значений, полученных непосредственно для промытых волокон, применяя усредненное соотношение содержания фурфурола в отжатых волокнах/промытых волокнах, полученное с использованием этой системы. Содержание фурфурола во фракциях прессованных волокон, полученных с применением разгрузочного устройства на основе насоса для частиц, было значительно ниже, чем содержание фурфурола в расчетной фракции отжатых волокон, полученных с применением гидроциклонного разгрузочного устройства: 1,590,14 г/кг по сравнению с 4,610,58 г/кг(t, p0,003). Разгрузочное устройство на основе насоса для частиц обеспечивает значительное, по меньшей мере на 50%, снижение содержания фурфурола во фракции нерастворимых волокон, полученных из предварительно обработанной биомассы, по-видимому, просто в результате эффекта регулируемого отвода пара в ходе цикла выгрузки (сброса давления). Специалисты в данной области легко могут понять, что разгрузочные устройства на основе насоса для частиц можно оптимизировать, чтобы достичь еще большего снижения содержания фурфурола. Простая однокамерная система с горизонтальной шлюзовой камерой,применяемая в приведенных здесь экспериментах, могла обеспечить снижение содержания фурфурола по меньшей мере на 50%, когда сброс давления с 1,4 до 0,2 МПа (с 14 до 2 бар) проводили в ходе цикла,продолжающегося приблизительно 1 мин, и когда температуру снижали от 190 до приблизительно 100 С. Биомассу выпускали при давлении приблизительно 0,2 МПа (2 бар) и температуре приблизительно 100 С. Значительно большего снижения содержания фурфурола можно было достичь простым выпуском биомассы при 0,2 МПа (2 бар) в выпускную камеру, в которой давление было дополнительно снижено до уровней ниже атмосферного, предпочтительно от 6,7 до 26,7 кПа (от 50 до 200 торр) и предпочтительно при температурах выше 140 С, как описано в патенте US 4912237, который включен в настоящий документ во всей своей полноте путем ссылки. С помощью проведения общепринятых экспериментов специалист в данной области легко может оптимизировать выпуск биомассы с применением разгрузочного устройства на основе насоса для частиц до условий, при которых достигают оптимального снижения содержания фурфурола. В любом случае преимущество способов извлечения предварительно обработанной биомассы с применением насоса для частиц по сравнению со способами с применением парового взрыва состоит в том, что снижается потребление пара. Потребление технологического пара в случае нашего гидротермического реактора, снабженного разгрузочным устройством на основе насоса для частиц, составляет в среднем приблизительно 160 кг пара на 1000 кг предварительно обработанного сырья из биомассы. В противоположность этому подобные реакторы, работающие при аналогичных условиях предварительной обработки, но снабженные разгрузочными устройствами на основе парового взрыва, как сообщают,обычно потребляют большее количество технологического пара, приблизительно 250-350 кг пара на 1000 кг предварительно обработанного сырья из биомассы. Преимущество разгрузочных устройств на основе насоса для частиц по сравнению с разгрузочными устройствами на основе парового взрыва также состоит в том, что снижается содержание фурфурола в предварительно обработанной биомассе, извлеченной из реактора. И снова, не вдаваясь в теорию, полагают, что содержание фурфурола в предварительно обработанной биомассе, извлеченной из реактора с помощью разгрузочных устройств на основе насоса для частиц, ниже по сравнению с материалом, извлеченным с помощью разгрузочных устройств на основе парового взрыва, также из-за особенностей фазового равновесия фурфурол/вода. При паровом взрыве предварительно обработанную биомассу внезапно выпускают из реактора, в котором высокое давление является благоприятным для нахождения воды в виде жидкой фазы, а фурфурола в виде паровой фазы, при низких концентрациях фурфурола, которые обычно наблюдаются. Атмосферное давление является благоприятным для нахождения воды в горячей биомассе в виде паровой фазы, что приводит к взрывному испарению воды внутри горячей биомассы,которое разрывает цепи целлюлозы, внося вклад в общий благоприятный эффект предварительной обработки. Однако, когда биомасса после парового взрыва охлаждается до температур ниже 100 С или по меньшей мере ниже 97,9 С, фурфурол предположительно конденсируется в биомассе; см., например,G.H. Mains, Chem. Met. Eng. (1922) 26:779. Соответственно сообщают о значительно более высоких уровнях содержания фурфурола в биомассе после парового взрыва, обработанной при аналогичных условиях и выгруженной при аналогичных давлениях, по сравнению с приведенными в настоящем документе уровнями содержания фурфурола в предварительно обработанной биомассе, выгруженной с помощью разгрузочного устройства на основе насоса для частиц; см., например, L. Hongquiang and C.Hongzhang, "Detoxification of steam-exploded corn straw produced by an industrial-scale reactor", Process Biochemistry (2008) 43:1447. В некоторых воплощениях данное изобретение обеспечивает устройство для перемещения зернистого материала в находящийся под давлением реактор или из находящегося под давлением реактора,включающее:(a) загрузочную камеру,(b) загрузочное приспособление, расположенное внутри загрузочной камеры,-4 021027(c) шлюзовую камеру L-образной формы, включающую верхний вертикальный компонент, сообщающийся с загрузочной камерой, и включающую нижний компонент, сообщающийся с вертикальным входом или выходом реактора,(d) входной поршневой клапан шлюза, способный перемещаться в осевом направлении через вертикальный компонент шлюзовой камеры и выполненный с возможностью герметичного закрытия отверстия, ведущего из загрузочной камеры в вертикальный компонент шлюзовой камеры,(e) разгрузочное приспособление, которое способно перемещаться в осевом направлении внутри нижнего компонента шлюзовой камеры, и(f) выходной поршневой клапан шлюза, способный перемещаться в осевом направлении через вертикальный вход или выход реактора и выполненный с возможностью герметичного закрытия отверстия,ведущего из нижнего компонента шлюзовой камеры к входу или выходу реактора. Загрузочная камера включает по меньшей мере одно отверстие, через которое можно вводить сырье на основе биомассы, и сообщается с вертикальным компонентом шлюзовой камеры, имеющей Lобразную форму (то есть включает отверстие в указанный компонент). В некоторых воплощениях загрузочная камера обеспечивает отсек, в котором сырье на основе биомассы можно спрессовать, разделить на порции или другим образом подготовить перед принудительной загрузкой в шлюзовую камеру. В предпочтительных воплощениях загрузочная камера расположена приблизительно горизонтально и соединена с вертикальным компонентом шлюзовой камеры приблизительно перпендикулярно. В других воплощениях загрузочная камера может быть наклонена вверх или вниз, образуя с вертикальным компонентом шлюзовой камеры угол приблизительно от 70 до 120. В некоторых воплощениях загрузочная камера оборудована загрузочным приспособлением, которое может перемещаться по оси и сжимать сырье на основе биомассы, когда входной клапан шлюза закрыт, и которое принудительно загружает спрессованную биомассу в шлюзовую камеру. В других воплощениях загрузочная камера может представлять собой просто контейнер, внутри которого действует загрузочное приспособление, чтобы принудительно загружать биомассу в шлюзовую камеру. Подходящее загрузочное приспособление может включать шнековый конвейер, поршневой шнек или поршень. В некоторых воплощениях предпочтительно прессовать сырье на основе биомассы в ходе загрузки. Таким образом, в некоторых воплощениях загрузочное приспособление способно обеспечить сжатие сырья на основе биомассы до плотности приблизительно 200-400 кг/м 3. В предпочтительных воплощениях загрузочное приспособление представляет собой поршневой шнек. Также в предпочтительных воплощениях приспособление способно вращаться либо по часовой стрелке, либо против часовой стрелки. Механическое сопротивление двигателю, который вращает поршневой шнек, можно легко откалибровать для обеспечения точного измерения степени сжатия биомассы. В некоторых воплощениях загрузку биомассы в загрузочную камеру обычно осуществляют, сначала сжимая биомассу при закрытом входном клапане шлюза, а затем спрессованную биомассу загружают в шлюзовую камеру посредством перемещения загрузочного приспособления в осевом направлении. В других воплощениях, когда сжатие биомассы в ходе загрузки является нежелательным, загрузочное приспособление принудительно загружает биомассу непосредственно в шлюзовую камеру через открытый входной клапан шлюза, достигая при этом незначительного сжатия биомассы. В некоторых воплощениях, особенно когда желательно сжатие биомассы, загрузочное приспособление может перемещаться в осевом направлении внутри загрузочной камеры. В других воплощениях, особенно когда сжатие биомассы является нежелательным, загрузочное приспособление может быть зафиксировано внутри относительно небольшой загрузочной камеры, которая фактически представляет собой не более чем контейнер, внутри которого биомассу накапливают и принудительно загружают с помощью загрузочного приспособления. Шлюзовая камера имеет L-образную форму. Применяемый в настоящем документе термин "Lобразный" относится к приспособлению, включающему как верхний вертикальный компонент, так и нижний компонент. Применяемый в настоящем документе термин "вертикальный" означает совпадающий с направлением силы тяжести 10%. В предпочтительных воплощениях нижний компонент является приблизительно горизонтальным и соединение между верхним и нижним компонентами является приблизительно перпендикулярным. В других воплощениях нижний компонент может быть наклонен вверх или вниз, образуя с вертикальным компонентом шлюзовой камеры угол приблизительно 70-120. В предпочтительных воплощениях внутренний диаметр вертикального компонента шлюзовой камеры больше, чем внутренний диаметр загрузочной камеры, чтобы дополнительно уменьшить риск сводообразования в биомассе. Хотя используют термин "L-образный", специалист в данной области легко поймет,что либо вертикальный, либо нижний компонент может быть длиннее, чем другой, или же оба компонента могут иметь одинаковую длину. В некоторых воплощениях шлюзовую камеру можно оборудовать средствами введения холодной водяной пыли. Обычно повышение давления до значения, соответствующего давлению внутри реактора,происходит сравнительно быстрее, чем сброс давления до разгрузочного давления. Таким образом, предпочтительно увеличить скорость сброса давления в шлюзовой камере, так как это, в свою очередь,уменьшает время цикла, состоящего из загрузки, повышения давления, выгрузки и сброса давления в шлюзовой камере. Полагают, что холодная водяная пыль повышает скорость сброса давления, облегчая конденсацию сжатого пара. Нижний компонент шлюзовой камеры, или разгрузочной сегмент, сообщается с вертикальным входом или выходом реактора. В предпочтительных воплощениях разгрузочный сегмент является приблизительно горизонтальным и соединен с вертикальным входом или выходом реактора приблизительно перпендикулярно. Разгрузочный сегмент снабжен разгрузочным приспособлением, которое способно перемещаться в осевом направлении и которое, возможно, сжимает сырье на основе биомассы, когда выходной клапан шлюза закрыт, и которое принудительно загружает биомассу в вертикальное входное отверстие реактора или выгружает биомассу из выходного отверстия реактора. В качестве альтернативы разгрузочное приспособление может принудительно выгружать биомассу непосредственно через открытый выходной клапан шлюза, не производя сжатие биомассы в ходе выгрузки. По аналогии с загрузочным приспособлением соответствующее разгрузочное приспособление может включать шнековый конвейер, поршневой шнек или поршень и в предпочтительных воплощениях способно вращаться либо по часовой стрелке, либо против часовой стрелки. Угловое соединение между загрузочной камерой и верхним вертикальным компонентом шлюзовой камеры и между нижним компонентом шлюзовой камеры и вертикальным входом или выходом реактора позволяет использовать поршневые клапаны в качестве пневматических затворов. Поршневые клапаны относительно менее склонны к засорению и механическому износу и легче поддаются масштабированию до больших размеров, чем клапаны других систем, например клапаны гильотинного типа, которые являются предпочтительными, когда загрузочное приспособление расположено на одной оси со шлюзовой камерой. Поршневые клапаны способны перемещаться в осевом направлении через вертикальный компонент шлюзовой камеры и через вертикальный вход или выход реактора и выполнены с возможностью герметичного закрытия входа и выхода шлюза. В предпочтительных воплощениях как входной, так выходной поршневые клапаны шлюза включают вращающийся диск. Вращение клапана в форме диска в ходе закрытия очищает седло входного и выходного клапана от биомассы, которая в противном случае может накапливаться. В предпочтительных воплощениях входной и выходной поршневые клапаны шлюза перемещаются, по существу, в одном направлении с перемещением загрузочного и разгрузочного приспособлений соответственно. В некоторых воплощениях входной клапан шлюза и/или выходной клапан шлюза можно оборудовать лопатками или другими средствами разрыхления спрессованной биомассы. Средства разрыхления помогают избежать попадания в реактор "комков" спрессованной биомассы, которые могут мешать равномерному нагреву биомассы и приводят к неоптимальной предварительной обработке. В некоторых воплощениях загрузочное приспособление, разгрузочное приспособление и поршневые клапаны можно приводить в действие с помощью гидравлических цилиндров. Они надежны и их можно легко масштабировать до больших размеров. Однако это требует апробированных клапанов и программ регулирования, а также регулярной проверки механических компонентов. Соответственно в некоторых воплощениях можно использовать электрические приводные механизмы, которые обычно обладают повышенной энергетической эффективностью, а также более простой и более оптимальной с точки зрения затрат конструкцией. Электрические приводные механизмы также являются самоблокирующимися в том смысле, что они могут быть приведены в действие только в том случае, если на двигатель подают энергию, поэтому они являются более безопасными по сравнению с гидравлическими цилиндрами. В некоторых воплощениях вертикальный вход реактора может включать разрыхлитель или другие средства, чтобы облегчить равномерный нагрев загруженной биомассы внутри реактора. Фиг. 1 представляет собой схематическую иллюстрацию одного из предпочтительных воплощений,которое можно эксплуатировать в гибридном напорно-шлюзовом режимеподачи биомассы. Устройство включает горизонтальную загрузочную камеру (1), снабженную загрузочным приспособлением, поршневым шнеком (2), который способен вращаться и перемещаться в осевом направлении внутри загрузочной камеры (1). Обеспечена шлюзовая камера (3) L-образной формы, которая включает как верхний вертикальный компонент (3 а), соединенный с загрузочной камерой (1) перпендикулярно, так и нижний, горизонтальный компонент, или разгрузочный сегмент (3b), снабженный разгрузочным приспособлением,поршневым шнеком (4), который способен вращаться и перемещаться в осевом направлении внутри разгрузочного сегмента (3b). Загрузочную камеру можно открывать или герметично закрывать с помощью входного поршневого клапана (5 а) шлюза, который способен перемещаться в осевом направлении через вертикальный компонент шлюзовой камеры и выполнен с возможностью герметичного закрытия отверстия, ведущего из загрузочной камеры в шлюзовую камеру, и который открывают и закрывают в соответствии с перемещением загрузочного поршневого шнека. Разгрузочный сегмент (3b) шлюзовой камеры соединен с вертикальным входом (6) реактора перпендикулярно. Разгрузочный сегмент можно открывать или герметично закрывать с помощью выходного поршневого клапана (5b) шлюза, который может перемещаться в осевом направлении через вертикальный вход (6) реактора и выполнен с возможностью герметичного закрытия отверстия, ведущего из нижнего, горизонтального компонента шлюзовой камеры к входу реактора, и который открывают и закрывают в соответствии с перемещением разгрузочного поршневого шнека. Реактор оборудован подающим шнеком (7), который переносит загружаемое сырье через реактор к выходу, из которого выходит предварительно обработанный материал. Сырье на основе биомассы предварительно разделяют на порции заданной величины и подают в загрузочную камеру через по меньшей мере одно отверстие (8) с помощью желоба или бункера (9). Показанное предпочтительное воплощение насоса для частиц дополнительно снабжено датчиком (10 а) уровня биомассы, который определяет уровень накопленного сырьевого материала, ожидающего принудительной загрузки в загрузочную камеру (1), и датчиком (10b) уровня, который определяет уровень накопленного сырьевого материала, ожидающего принудительной выгрузки через разгрузочный сегмент (3b). Устройство дополнительно снабжено клапаном (11), который в ходе регулирования давления выпускает находящийся под давлением пар из шлюзовой камеры для осуществления рециркуляции технологического раствора или вводит свежий пар, и клапаном (12), который впускает находящийся под давлением пар из реактора в шлюзовую камеру в ходе регулирования давления. Устройство дополнительно снабжено предохранительной трубой (13) и форсункой (14) для холодной водяной пыли, которая впрыскивает холодную водяную пыль в шлюзовую камеру, чтобы ускорить сброс давления до давления загрузки. Фиг. 2 представляет собой вид сбоку под углом предпочтительного воплощения устройства. На этом изображении в верхней части устройства можно видеть загрузочную камеру (1), отверстие (8), ведущее в загрузочную камеру, через которое подают биомассу, загрузочное приспособление (2) и входной поршневой клапан (5 а). В нижней части устройства можно видеть разгрузочное приспособление (4), выходной поршневой клапан (5b) и вход (6) в реактор. Как видно, верхняя и нижняя части устройства расположены в произвольной ориентации. В качестве альтернативы верхняя и нижняя части могут быть расположены параллельно или под любым углом, который удовлетворяет пространственным ограничениям или другим требованиям. Фиг. 3 представляет собой вид в разрезе воплощения, изображенного на фиг. 2. Данное воплощение выполнено с возможностью поддержания производительности реактора, давление в котором составляет 1,5 МПа (15 бар), на уровне по меньшей мере 4 метрические тонны сухого вещества в 1 ч. Загрузочная камера (1) является цилиндрической приблизительно 2 м в длину и имеет внутренний диаметр приблизительно 0,7 м; она снабжена канавками, которые направляют перемещение загрузочного поршневого шнека. Загрузочный поршневой шнек (2) включает шнековый компонент длиной приблизительно 0,7 м и выполнен с возможностью перемещения в осевом направлении внутри загрузочной камеры. Разгрузочный сегмент (3b) L-образной шлюзовой камеры также является цилиндрическим и имеет внутренний диаметр приблизительно 0,7 м. Вертикальный компонент (3 а) L-образной шлюзовой камеры также является цилиндрическим, но имеет больший внутренний диаметр, приблизительно 1 м. Показаны также отверстие (8) для биомассы, входной поршневой клапан (5 а) шлюза, разгрузочный поршневой шнек (4),вход (6) в реактор и выходной поршневой клапан (5b) шлюза. Фиг. 4 представляет собой вид сбоку под углом одного из альтернативных воплощений, которое, в общем, не предназначено для гибридного напорно-шлюзового режима подачи биомассы. В данном воплощении загрузочная камера (1), по существу, представляет собой просто контейнер с отверстием (8),ведущим к желобу для подачи биомассы; внутри данного контейнера действует загрузочное приспособление (2). Загрузочное приспособление (2), входной поршневой клапан (5 А) шлюза, разгрузочный поршневой шнек (4) и выходной поршневой клапан (5 В) шлюза приводят в действие с помощью электрических приводных механизмов. Фиг. 5 представляет собой вид в разрезе воплощения, изображенного на фиг. 4. Данное воплощение выполнено с возможностью поддержания производительности реактора, давление в котором составляет 1,5 МПа (15 бар), на уровне по меньшей мере 10 метрических тонн сухого вещества в 1 ч. Загрузочная камера (1) представляет собой не более чем емкость для загрузочного приспособления (2). Загрузочное приспособление (2) включает два конвейера с фиксированными шнеками, диаметром приблизительно 0,45 м, которые обеспечивают небольшое сжатие биомассы в ходе загрузки. Длина вертикального компонента (3 А) шлюзовой камеры составляет приблизительно 1,8 м, что меньше длины разгрузочного сегмента (3 В) шлюзовой камеры, которая составляет приблизительно 2,8 м. Оба компонента шлюзовой камеры имеют диаметр приблизительно 1,0 м. В предпочтительных режимах работы, когда биомассу подают в находящийся под давлением реактор, устройство загружает биомассу без существенного сжатия через открытый входной клапан шлюза. Входной клапан шлюза закрывают и давление в шлюзовой камере приблизительно выравнивают с давлением в реакторе. Затем открывают выходной клапан шлюза и биомассу принудительно выгружают посредством действия шнека и перемещения разгрузочного приспособления (2) в осевом направлении. В некоторых воплощениях данное изобретение обеспечивает устройство для извлечения предварительно обработанной биомассы из находящегося под давлением гидротермического реактора, включающее загрузочное приспособление шлюзовой камеры; шлюзовую камеру; входной клапан шлюзовой камеры, выполненный с возможностью герметичного закрытия отверстия, ведущего в реактор, в закрытом состоянии; выходной клапан шлюзовой камеры, выполненный с возможностью герметичного закрытия отверстия, ведущего в атмосферу или в выпускное приспособление, в закрытом состоянии и выполненный с возможностью осуществления невзрывного выпуска предварительно обработанной биомассы; разгрузочное приспособление шлюзовой камеры и выпускное приспособление для биомассы, выполненное с возможностью осуществления невзрывного выпуска предварительно обработанной биомассы. Шлюзовая камера, как этот термин применяют в тексте настоящего описания, представляет собой камеру, которая может быть попеременно открыта в одну из двух зон повышенного давления, в то же время обеспечивая герметичное разделение с другой зоной повышенного давления. Невзрывной выпуск подразумевает выпуск таким образом, чтобы перед выпуском давление биомассы было, по существу,сброшено по сравнению с давлением в реакторе. Атмосферное давление, как этот термин применяют в тексте настоящего описания, включает давления, приблизительно до 0,03 МПа (0,3 бар) превышающие атмосферное давление. Давление на выходе относится к давлению, которое ниже, чем давление в реакторе, но несколько выше или ниже атмосферного давления, при котором предварительно обработанную биомассу извлекают из находящегося под давлением реактора. Выходной клапан шлюзовой камеры может быть выполнен с возможностью невзрывного выпуска предварительно обработанной биомассы, путем обеспечения у него приблизительно такой же или большей площади поперечного сечения, чем площадь поперечного сечения шлюзовой камеры. Выпускное приспособление для биомассы относится к каналу или камере или сочетанию каналов, транспортных средств и камер, через которые извлекают предварительно обработанную биомассу из находящегося под давлением реактора. Выпускное приспособление для биомассы может быть выполнено с возможностью невзрывного выпуска путем обеспечения отверстия, ведущего к выходному клапану шлюзовой камеры, с приблизительно такой же или большей площадью поперечного сечения, чем у самого клапана. В некоторых воплощениях устройство для извлечения может быть снабжено выпускной камерой, которая выполнена с возможностью обеспечения условий переменных температуры и давления. Путем регулирования давления в выпускной камере предварительно обработанную биомассу, извлеченную из находящегося под давлением реактора, можно подвергнуть физико-химическим воздействиям, направленным на дополнительное снижение содержания ингибиторов брожения или других компонентов в предварительно обработанной биомассе перед ее дальнейшей переработкой. Например, в некоторых воплощениях устройство для извлечения можно снабдить выпускной камерой, которая обеспечивает давления ниже атмосферного предпочтительно в диапазоне приблизительно от 6,7 до 26,7 кПа (от 50 до 200 торр), при температуре выше приблизительно 140 С для дополнительной отгонки фурфурола из предварительно обработанной биомассы перед ее дальнейшей переработкой. В предпочтительных воплощениях устройство выполнено с возможностью выпуска пара в ходе сброса давления в шлюзовой камере таким образом, чтобы предварительно обработанная биомасса внутри шлюзовой камеры перед извлечением из реактора подвергалась воздействию среды, в которой содержание фурфурола существенно ниже. Предпочтительно устройство снабжают вентиляционными клапанами, которые можно регулировать таким образом, чтобы выпускать пар из реактора и, таким образом,осуществлять сброс давления в шлюзовой камере в ходе процесса, который является относительно постепенным по сравнению с паровым взрывом. В предпочтительных воплощениях устройство можно снабдить отдельными системами вентиляционных клапанов, которые выпускают пар со снижением его давления от давления в реакторе, обычно 1-2 МПа (10-20 бар), до промежуточных уровней давления,например 0,3 МПа (3 бар), и от промежуточных уровней давления до давления на выходе. Легко можно понять, что отдельные вентиляционные системы могут включать две, три, четыре или более ступеней,например от 1,5 до 1,0 МПа (от 15 до 10 бар), от 1,0 до 0,8 МПа (от 10 до 8 бар), от 0,8 до 0,5 МПа (от 8 до 5 бар), от 0,5 до 0,3 МПа (от 5 до 3 бар) и от 0,3 до 0,1 МПа (от 3 до 1 бар). Пар, выпускаемый в каждой из этих отдельных систем, затем можно рециркулировать в различные производственные процессы,например в системы сушки, системы испарения, на подогрев биомассы и в другие процессы. В одном из предпочтительных воплощений устройство включает две системы вентиляционных клапанов: одна выпускает пар со снижением его давления с 1,5 до 0,3 МПа (с 15 до 3 бар), а вторая выпускает пар со снижением его давления с 0,3 МПа (3 бар) до атмосферного давления. Любое из воплощений транспортирующих устройств, описанных в настоящем документе, может обеспечить подходящие устройства для извлечения путем соответствующей адаптации и расположения шлюзовой камеры и входного и выходного клапанов шлюзовой камеры и путем выполнения выхода реактора с возможностью невзрывного выпуска предварительно обработанной биомассы. Подходящие загрузочные и разгрузочные приспособления описаны ранее. Форма шлюзовой камеры не обязательно ограничена L-образными воплощениями; она может иметь любую подходящую конфигурацию. Входной и выходной поршневые клапаны шлюзовой камеры не обязательно ограничены поршневыми клапанами; они могут иметь любую подходящую конфигурацию. Любое из воплощений шлюзовых приспособлений,описанных в WO 2003/013714, может обеспечить соответствующие устройства для извлечения путем соответствующей адаптации и расположения шлюзовой камеры и входного и выходного клапанов шлюзовой камеры и путем применения выпускного приспособления для биомассы, выполненного с возмож-8 021027 ностью невзрывного выпуска предварительно обработанной биомассы. На фиг. 6 показано воплощение, изображенное на фиг. 5, выполненное с возможностью применения в качестве устройства для извлечения по данному изобретению. Показаны загрузочное приспособление(17) шлюзовой камеры, шлюзовая камера (18), входной клапан (19) шлюзовой камеры, отверстие (20),ведущее в реактор, выходной клапан (21) шлюзовой камеры, отверстие (22), ведущее в атмосферу или в выпускное приспособление, разгрузочное приспособление (23) шлюзовой камеры и выпускное приспособление (24) для биомассы, выполненное с возможностью невзрывного выпуска предварительно обработанной биомассы. В некоторых воплощениях данное изобретение обеспечивает способ извлечения предварительно обработанной биомассы из находящегося под давлением гидротермического реактора, включающий загрузку предварительно обработанной биомассы из находящегося под давлением реактора в шлюзовую камеру через открытый входной клапан, выполненный с возможностью герметичного закрытия отверстия, ведущего в реактор, в закрытом состоянии, в то время как выходной клапан, выполненный с возможностью герметичного закрытия отверстия, ведущего в атмосферу или в выпускное приспособление, в закрытом состоянии, закрыт; закрытие входного клапана; сброс давления в шлюзовой камере от давления в реакторе до атмосферного давления или давления на выходе; открытие выходного клапана; выгрузку предварительно обработанной биомассы при атмосферном давлении или давлении на выходе; закрытие выходного клапана; повышение давления в шлюзовой камере до давления в реакторе перед открытием входного клапана для осуществления дополнительного цикла извлечения. Предпочтительные воплощения отличаются тем, что сброс давления в шлюзовой камере осуществляют таким образом, чтобы предварительно обработанная биомасса перед извлечением из реактора внутри шлюзовой камеры подвергалась воздействию среды, содержание фурфурола в которой существенно понижено. В предпочтительных воплощениях содержание фурфурола в нерастворимом волокне выгруженной биомассы составляет менее чем 50% от содержания фурфурола внутри реактора. В некоторых воплощениях сброс давления осуществляют с помощью отдельных систем вентиляционных клапанов, которые выпускают пар со снижением его давления от давления в реакторе, обычно 1,0-2,0 МПа (1020 бар), до промежуточных уровней давления, например 0,3 МПа (3 бар), и от промежуточных уровней давления до давления на выходе. В одном из предпочтительных воплощений сброс давления осуществляют с применением двух систем вентиляционных клапанов: одна выпускает пар со снижением его давления с 1,5 до 0,3 МПа (с 15 до 3 бар), а вторая выпускает пар со снижением его давления с 0,3 МПа (3 бар) до атмосферного давления. В предпочтительных воплощениях пар, выпускаемый в ходе сброса давления, рециркулируют для использования в дальнейших производственных процессах, например, в системах сушки, системах испарения или при подогреве биомассы. В некоторых воплощениях процесс дополнительно отличается тем, что выгруженную биомассу подвергают дополнительному регулированию давления и температуры в выпускной камере для биомассы. В предпочтительных воплощениях выгруженную биомассу подвергают воздействию давлений приблизительно от 6,7 до 26,7 кПа (от 50 до 200 торр) или приблизительно от 26,7 до 93,3 кПа (от 200 до 700 торр) и температур по меньшей мере 140 С. В предпочтительных воплощениях давление внутри шлюзовой камеры сбрасывают приблизительно с 1,5 до 0,03 МПа (с 15 до 0,3 бар) в течение приблизительно 40 с. В некоторых воплощениях данное изобретение обеспечивает способ загрузки сырья на основе биомассы в находящийся под давлением реактор, включающий:(a) принудительную загрузку биомассы в загрузочную камеру, которая сообщается с верхним вертикальным сегментом L-образной шлюзовой камеры, с достижением сжатия биомассы, когда входной клапан шлюза закрыт;(b) регулирование давления в шлюзовой камере до давления загрузки, которое, по существу, равно атмосферному давлению или является промежуточным между атмосферным давлением и давлением в реакторе;(c) открытие входного клапана шлюза;(d) принудительную загрузку некоторого количества биомассы в шлюзовую камеру при давлении загрузки;(e) закрытие входного клапана шлюза;(f) доведение давления в шлюзовой камере до давления выгрузки, которое, по существу, равно давлению в реакторе или является промежуточным между атмосферным давлением и давлением в реакторе;(g) принудительную подачу биомассы из верхнего вертикального сегмента шлюзовой камеры в нижний сегмент шлюзовой камеры, который сообщается с вертикальным входом реактора, возможно, с достижением сжатия биомассы, когда выходной клапан шлюза закрыт;(h) открытие выходного клапана шлюза и(i) принудительную выгрузку биомассы в вертикальный вход реактора, когда давление в шлюзовой камере уравновешено с давлением выгрузки. В некоторых режимах работы можно загружать некоторое количество спрессованной биомассы в шлюзовую камеру при каждом цикле открытия входного клапана, в то время как некоторое ее количество остается в загрузочной камере. Этот оставшийся материал образует частичную "пробку", которая при сжатии до плотности в диапазоне приблизительно 200-400 кг/м 3 и имея объем по меньшей мере приблизительно 0,1 м 3 может поддерживать герметичное уплотнение в продолжение одного цикла открытия входного клапана до разности давлений, составляющей приблизительно 0,3 МПа (3 бар). Термин "один цикл открытия входного клапана" относится ко времени, необходимому для открытия входного клапана, принудительной загрузки части биомассы в шлюзовую камеру и закрытия входного клапана. В воплощении, изображенном на фиг. 2, один цикл открытия входного клапана обычно составляет приблизительно от 10 до 16 с. Количество биомассы, которое можно загрузить в течение одного цикла открытия входного клапана, составляет приблизительно от 75 до 150 кг сухого вещества. Легко можно представить и другие воплощения, которые могут перерабатывать более значительные количества биомассы. Обеспечивая частично герметичное уплотнение, частичная "пробка" позволяет осуществлять гибридный напорно-шлюзовой режим работы. Это является преимуществом, поскольку в этом режиме можно загружать шлюзовую камеру при давлении загрузки, которое является промежуточным между давлением в реакторе и атмосферным давлением. Это уменьшает время цикла перекачивания, так как шлюзовую камеру можно загружать при давлении, которое не полностью сброшено до атмосферного давления. В воплощении, изображенном на фиг. 2, при рабочем давлении в реакторе 1,5 МПа (15 бар) из времени,необходимого для сброса давления с 1,5 до 0,03 МПа (с 15 до 0,3 бар), приблизительно 30% обычно требуется на сброс давления с 0,3 до 0,03 МПа (с 3 до 0,3 бар). Таким образом, загрузка при разности давлений 0,3 МПа (3 бар) значительно уменьшает время цикла. Уменьшенное время цикла соответственно повышает производительность устройства. Термин "цикл перекачивания" относится к общему процессу, включающему открытие входного клапана, принудительную загрузку биомассы, закрытие входного клапана, повторную загрузку загрузочной камеры, загрузку разгрузочного сегмента, повышение давления в шлюзе до давления выгрузки, открытие выходного клапана, принудительную выгрузку биомассы, закрытие выходного клапана и сброс давления в шлюзе до давления загрузки. Некоторые из этих функций можно выполнять параллельно,чтобы оптимизировать время цикла перекачивания. В гибридном напорно-шлюзовом режиме работы между каждым циклом открытия входного клапана свежую биомассу загружают в загрузочную камеру позади частичной "пробки", которая остается от предыдущего цикла. Подобную частичную "пробку" можно оставлять в незагруженном сегменте шлюзовой камеры при каждом цикле открытия выходного клапана. Этот материал также образует частичную "пробку", которая при сжатии до плотности в диапазоне приблизительно 200-400 кг/м 3 и имея объем по меньшей мере приблизительно 0,1 м 3 может поддерживать герметичное уплотнение в продолжение одного цикла открытия выходного клапана до величины разности давлений между давлением в реакторе и разгрузочным давлением шлюза, составляющей приблизительно 0,3 МПа (3 бар). В воплощении, изображенном на фиг. 2,при рабочем давлении в реакторе 1,5 МПа (15 бар) из времени, необходимого для повышения давления в шлюзовой камере с 0,03 до 1,5 МПа (с 0,3 до 15 бар), приблизительно 50% обычно требуется на повышение давления с 1,2 до 1,5 МПа (с 12 до 15 бар). Таким образом, выгрузка при разности давлений 0,3 МПа(3 бар) (например, при давлении 1,2 МПа (12 бар значительно уменьшает время цикла и повышает производительность устройства. Устройства по данному изобретению также можно эффективно и рационально применять в стандартных шлюзовых режимах работы, когда загрузочную камеру и разгрузочный сегмент полностью опорожняют в каждом цикле открытия входного и выходного клапана. Однако в этих режимах давление в шлюзовой камере обычно доводят до давления загрузки, которое, по существу, равно атмосферному давлению, приблизительно на 0,03 МПа (0,3 бар) или менее превышая атмосферное давление, и до давления выгрузки, которое, по существу, равно давлению в реакторе, отличаясь от него приблизительно на 0,03 МПа (0,3 бар) или менее. Устройства по данному изобретению можно применять для загрузки в реакторы, находящиеся под любыми давлениями, например от 0,5 до 4 МПа (от 5 до 40 бар) и выше. В гибридных напорношлюзовых режимах работы подходящее промежуточное давление загрузки обычно приблизительно на 0,03-0,3 МПа (0,3-3 бар) выше атмосферного давления, в то время как подходящее давление выгрузки обычно отличается от давления в реакторе приблизительно на 0,3-0,03 МПа (3-0,3 бар). Фиг. 7 А-7 С представляют собой схематическую иллюстрацию гибридного напорно-шлюзового режима работы. Как показано на фиг. 7 А, в начале цикла перекачивания в гибридном напорно-шлюзовом режиме работы частичные пробки (16 а, b) остаются как в загрузочной камере (1), так и в разгрузочном сегменте (3B) шлюзовой камеры. Биомассу (15) принудительно загружают под действием шнека (2) загрузочного приспособления в загрузочную камеру позади частичной пробки (16b), когда как входной клапан (5 А) шлюза, так и выходной клапан (5 В) шлюза закрыты. Как показано на фиг. 7 В, в цикле загрузки входной клапан (5 А) шлюзовой камеры открыт, выходной клапан (5 В) шлюзовой камеры закрыт, а давление в шлюзовой камере (3 А, 3 В) доведено до загрузочного давления, которое приблизительно на 0,3 МПа (3 бар) выше атмосферного давления. Кратковременное уплотнение было обеспечено частичной пробкой, оставшейся в загрузочной камере от предыдущего загрузочного цикла, в сочетании с самой загруженной биомассой. Биомассу (15) принудительно загружают в вертикальный компонент (3 А) шлюзовой камеры посредством перемещения поршня (2) загрузочного приспособления и дополнительно сжимают под действием шнека (4) разгрузочного приспособления в разгрузочном сегменте (3 В) шлюзовой камеры позади частичной пробки (16 а), оставшейся от предыдущего цикла выгрузки. Частичная пробка (16b) остается в загрузочной камере для следующего цикла загрузки. Как показано на фиг. 7 С, в цикле выгрузки выходной клапан (5 В) шлюза открыт, входной клапан(5 А) шлюза закрыт, а давление в шлюзовой камере (3 А, 3 В) доведено до давления выгрузки, которое приблизительно на 0,3 МПа (3 бар) ниже, чем давление в реакторе. Кратковременное уплотнение было обеспечено частичной пробкой, оставшейся от предыдущего цикла выгрузки, в сочетании с самой выгруженной биомассой. Биомассу (15) принудительно выгружают во вход (6) реактора посредством перемещения поршня (4) разгрузочного приспособления. Частичная пробка (16 а) остается в разгрузочном сегменте (3 В) для следующего цикла выгрузки. Одновременно биомассу (15) принудительно загружают под действием шнека (2) загрузочного приспособления в загрузочную камеру (1) позади частичной пробки (16b), оставшейся от предыдущего цикла загрузки. Описание предпочтительных воплощений изобретения является только иллюстративным и не предполагает ограничение объема изобретения, определенного формулой изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство для загрузки зернистого материала в находящийся под давлением реактор, включающее:(b) загрузочное приспособление, которое расположено внутри загрузочной камеры;(c) шлюзовую камеру L-образной формы, включающую верхнюю вертикальную часть, сообщающуюся с загрузочной камерой, и нижнюю часть, сообщающуюся с вертикальным входом или выходом реактора;(d) входной поршневой клапан шлюза, способный перемещаться в осевом направлении через вертикальную часть шлюзовой камеры и выполненный с возможностью герметичного закрытия отверстия,ведущего из загрузочной камеры в вертикальную часть шлюзовой камеры;(e) разгрузочное приспособление, которое способно перемещаться в осевом направлении внутри горизонтальной части шлюзовой камеры;(f) выходной поршневой клапан шлюза, способный перемещаться в осевом направлении через вертикальный вход или выход реактора и выполненный с возможностью герметичного закрытия отверстия,ведущего из нижней части шлюзовой камеры к входу или выходу реактора. 2. Устройство по п.1, в котором загрузочное приспособление представляет собой шнековый конвейер или поршневой шнек. 3. Устройство по п.1, в котором разгрузочное приспособление представляет собой шнековый конвейер или поршневой шнек. 4. Устройство по п.1, в котором поршневые клапаны дополнительно включают вращающиеся диски. 5. Устройство по п.1, в котором загрузочная камера представляет собой контейнер, внутри которого действует загрузочное приспособление для принудительной загрузки биомассы в шлюзовую камеру и который представляет собой только емкость для загрузочного приспособления. 6. Устройство по п.1, дополнительно включающее предохранительную трубу. 7. Устройство по п.1, дополнительно включающее датчики уровня биомассы, выполненные с возможностью обнаружения накопления биомассы в шлюзовой камере. 8. Устройство по п.1, дополнительно включающее средства введения холодной водяной пыли в шлюзовую камеру. 9. Устройство по п.1, в котором вход реактора дополнительно включает разрыхлитель или другие приспособления для облегчения равномерного нагрева загруженной биомассы в реакторе. 10. Устройство по п.1, в котором загрузочная камера расположена приблизительно горизонтально и соединена с вертикальной частью шлюзовой камеры приблизительно перпендикулярно. 11. Устройство по п.1, в котором загрузочная камера снабжена загрузочным приспособлением, которое способно перемещаться в осевом направлении. 12. Способ загрузки сырья на основе биомассы в находящийся под давлением реактор с использованием устройства по любому из пп.1-11, включающий:(a) доведение давления в шлюзовой камере до давления загрузки, которое, по существу, равно атмосферному давлению или является промежуточным между атмосферным давлением и давлением в реакторе;(b) открытие входного клапана шлюза;(c) принудительную загрузку некоторого количества биомассы из загрузочной камеры, которая сообщается с верхним вертикальным сегментом L-образной шлюзовой камеры, в шлюзовую камеру при давлении загрузки;(d) закрытие входного клапана шлюза;(e) доведение давления в шлюзовой камере до давления выгрузки, которое, по существу, равно давлению в реакторе или является промежуточным между атмосферным давлением и давлением в реакторе;(f) принудительную выгрузку биомассы из верхнего вертикального сегмента шлюзовой камеры в нижний сегмент шлюзовой камеры, который сообщается с вертикальным входом реактора, возможно, с достижением сжатия биомассы, когда выходной клапан шлюза закрыт;(g) открытие выходного клапана шлюза и(h) принудительную выгрузку биомассы в вертикальный вход реактора, когда давление в шлюзовой камере уравновешено с давлением выгрузки. 13. Способ по п.12, дополнительно включающий сохранение внутри загрузочной камеры некоторого количества сжатой биомассы, которого достаточно для обеспечения эффективного герметичного уплотнения, противостоящего давлению загрузки в продолжение одного цикла открытия входного клапана. 14. Способ по п.12, дополнительно включающий сохранение внутри нижнего сегмента шлюзовой камеры некоторого количества сжатой биомассы, которого достаточно для обеспечения эффективного герметичного уплотнения, противостоящего давлению выгрузки в продолжение одного цикла открытия выходного клапана. 15. Способ по п.12, в котором давление загрузки приблизительно на 0,03-0,3 МПа (0,3-3 бар) выше атмосферного давления. 16. Способ по п.12, в котором разность давлений между давлением выгрузки и давлением в реакторе составляет приблизительно 0,03-0,3 МПа (0,3-3 бар). 17. Способ по п.12, дополнительно включающий принудительную загрузку биомассы в загрузочную камеру, осуществляя сжатие биомассы, когда входной клапан шлюза закрыт. 18. Способ по п.12, в котором биомассу загружают без значительного сжатия через открытый входной клапан шлюза. 19. Устройство для извлечения предварительно обработанной биомассы из находящегося под давлением гидротермического реактора, включающее:(a) загрузочное приспособление шлюзовой камеры;(c) входной клапан шлюзовой камеры, выполненный с возможностью герметичного закрытия отверстия, ведущего в реактор, в закрытом состоянии;(d) выходной клапан шлюзовой камеры, выполненный с возможностью герметичного закрытия отверстия, ведущего в атмосферу или в выпускное приспособление, в закрытом состоянии и выполненный с возможностью невзрывного выпуска предварительно обработанной биомассы;(e) разгрузочное приспособление шлюзовой камеры и(f) выпускное приспособление для биомассы, выполненное с возможностью невзрывного выпуска предварительно обработанной биомассы. 20. Устройство по п.19, дополнительно включающее отдельные системы вентиляционных клапанов,которые предназначены для выпуска пара, снижая его давление от давления в реакторе до промежуточных уровней давления и от промежуточных уровней давления до давления на выходе. 21. Устройство по п.20, в котором отдельные системы вентиляционных клапанов предназначены для осуществления выпуска в две ступени давления. 22. Устройство по п.19, в котором шлюзовая камера имеет L-образную форму. 23. Устройство по п.19, в котором загрузочное приспособление шлюзовой камеры включает шнековый конвейер. 24. Устройство по п.19, в котором разгрузочное приспособление шлюзовой камеры включает поршневой шнек. 25. Способ извлечения предварительно обработанной биомассы из находящихся под давлением гидротермических реакторов с использованием устройства по любому из пп.19-24, включающий:(а) загрузку предварительно обработанной биомассы из находящегося под давлением реактора в шлюзовую камеру через открытый входной клапан, который выполнен с возможностью герметичного закрытия отверстия, ведущего в реактор, в закрытом состоянии, в то время как выходной клапан, который выполнен с возможностью герметичного закрытия отверстия, ведущего в атмосферу или в выпускное приспособление, в закрытом состоянии, закрыт;(c) сброс давления в шлюзовой камере до атмосферного давления или давления на выходе;(e) выгрузку предварительно обработанной биомассы при атмосферном давлении или давлении на выходе;(f) закрытие выходного клапана и(g) повышение давления в шлюзовой камере перед открытием входного клапана для осуществления дополнительного цикла извлечения. 26. Способ по п.25, в котором предварительно обработанная биомасса в реакторе содержит фурфурол, при этом содержание фурфурола во фракции нерастворимых волокон выгруженной биомассы составляет менее чем приблизительно 50% от содержания фурфурола в реакторе. 27. Способ по п.25, в котором сброс давления осуществляют с помощью отдельных систем вентиляционных клапанов, которые выпускают пар, снижая его давление от давления в реакторе до промежуточных уровней давления и от промежуточных уровней давления до давления на выходе. 28. Способ по п.25, в котором пар, выпускаемый в ходе сброса давления, рециркулируют для использования в дополнительных производственных процессах, таких как системы сушки, системы испарения или подогрев биомассы. 29. Способ по п.25, дополнительно включающий воздействие на биомассу путем регулирования температуры и давления в выпускной камере.

МПК / Метки

МПК: C10J 3/50, B01J 8/00, C10J 3/48

Метки: способы, частиц, устройства, перекачивания

Код ссылки

<a href="https://eas.patents.su/16-21027-sposoby-i-ustrojjstva-dlya-perekachivaniya-chastic.html" rel="bookmark" title="База патентов Евразийского Союза">Способы и устройства для перекачивания частиц</a>

Предыдущий патент: 8-гидроксихинолиновые производные

Следующий патент: Горелка для твердого топлива

Случайный патент: Катехоламиновые производные, полезные для лечения болезни паркинсона