Способ нанесения тонкого слоя и получаемый с использованием этого способа продукт

Номер патента: 17494

Опубликовано: 28.12.2012

Авторы: Жи Рене, Надо Николя, Харченко Андрий, Биллерт Ульрих

Формула / Реферат

1. Способ обработки по меньшей мере одного тонкого сплошного слоя, нанесенного на первую поверхность субстрата, с целью увеличения степени кристалличности упомянутого тонкого слоя, сохраняя его сплошным без осуществления плавления упомянутого тонкого слоя, отличающийся тем, что каждую точку по меньшей мере одного упомянутого тонкого слоя доводят до температуры, равной по меньшей мере 300°С, поддерживая температуру ниже или равной 150°С в любой точке поверхности упомянутого субстрата, противоположной указанной первой поверхности.

2. Способ по п.1, согласно которому субстрат представляет собой стекло, в частности кремний-натрий-кальциевое.

3. Способ по любому из предыдущих пунктов, где температуру поддерживают ниже или равной 100°С, а именно 50°С, в любой точке поверхности субстрата, противоположной поверхности, на которую нанесен тонкий слой.

4. Способ по любому из предыдущих пунктов, где каждую точку тонкого слоя доводят до температуры выше или равной 300°C на время меньше или равное 1 с, даже 0,5 с.

5. Способ по любому из предыдущих пунктов, где полученная степень кристалличности больше или равна 20%, предпочтительно 50%.

6. Способ по любому из предыдущих пунктов, где субстрат имеет по меньшей мере один размер, больше или равный 1 м, даже 2 м.

7. Способ по любому из предыдущих пунктов, где тонкий слой, созданный на основе металла, оксида, нитрида или смеси оксидов, выбирают из серебра, молибдена, ниобия, оксида титана, смешанных оксидов индия и цинка или олова, оксида цинка, легированного алюминием или галлием, нитридов титана, алюминия или циркония, оксида титана, легированного ниобием, станната кадмия и/или цинка, оксида олова, легированного фтором и/или сурьмой.

8. Способ по любому из предыдущих пунктов, где тонкий слой является слоем серебра или создан на основе серебра и входит в состав упаковки слоев.

9. Способ по п.8, где упаковки содержат несколько тонких слоев из серебра.

10. Способ по любому из пп.8 и 9, где тонкий слой на основе серебра располагают между двумя тонкими диэлектрическими слоями на основе оксида или нитрида.

11. Способ по любому из пп.8-10, где под слой серебра нанесен очень тонкий слой, предназначенный для того, чтобы способствовать размягчению и зародышеобразованию серебра, в частности слой из оксида цинка.

12. Способ по любому из пп.8-11, где на слой из серебра нанесен второй очень тонкий жертвенный слой, например, из титана.

13. Способ по любому из предыдущих пунктов, где тонкий слой до обработки не содержит водный или органический растворитель, в частности образован катодным напылением.

14. Способ по любому из предыдущих пунктов, согласно которому тонкий слой является токопроводящим и нагревание тонкого слоя осуществляют путем индукции.

15. Способ по любому из пп.1-13, где тонкий слой поглощает по меньшей мере одну часть инфракрасного излучения и нагревание тонкого слоя осуществляют путем излучения, длина волны которого включает упомянутую часть инфракрасного излучения, поглощенную упомянутым слоем.

16. Способ по п.15, где нагревание осуществляют за счет лазера.

17. Способ по п.15, где нагревание осуществляют при помощи системы перемещения лазерного луча по поверхности субстрата или системы, формирующей линейный лазерный луч, распространяющийся по всей ширине субстрата, под которой субстрат будет двигаться.

18. Способ по любому из пп.15 и 16, где для обработки всей поверхности используют систему перемещения лазерного луча по поверхности субстрата или систему, формирующую линейный лазерный луч, распространяющийся по всей ширине субстрата, под которой субстрат будет двигаться.

19. Способ по любому из пп.1-13, где нагревание тонкого слоя проводят методами термического выброса, а именно методом выброса плазменным фонарем.

20. Способ по любому из пп.1-13, где нагревание тонкого слоя осуществляют, подвергая указанный слой воздействию по меньшей мере одного пламени.

21. Способ по любому из пп.1-13, где нагревание тонкого слоя осуществляют путем контакта упомянутого слоя с горячим твердым телом.

22. Способ по любому из пп.1-13 и 15-21, где тонкий слой, созданный на основе оксида титана, доводят до температуры, составляющей от 300 до 800°С, так, чтобы оксид титана был, в основном, в форме анатаза.

23. Способ по любому из пп.1-13, где тонкий слой на основе серебра доводят до температуры, составляющей от 300 до 600°С, предпочтительно от 350 до 550°С.

24. Способ получения материала, содержащего субстрат и по меньшей мере один тонкий слой, отличающийся тем, что по меньшей мере один упомянутый тонкий слой наносят на упомянутый субстрат катодным напылением с использованием магнитного поля и тем, что по меньшей мере один упомянутый слой обрабатывают способом согласно любому из предыдущих пп.1-23.

25. Субстрат с покрытием, полученный способом по п.24, в котором субстрат выполнен из незакаленного стекла, покрытие выполнено многослойным из тонких слоев, причем по меньшей мере один слой из серебра имеет толщину е (выраженную в нм), отличающийся тем, что покрытие имеет сопротивление на квадрат Rc (выражено в Ом), отвечающее формуле

26. Субстрат с покрытием, полученный способом по п.24, в котором субстрат выполнен из незакаленного стекла, покрытие содержит по меньшей мере один слой на основе оксида цинка, легированного алюминием или галлием, отличающийся тем, что шероховатость указанного слоя на основе оксида цинка, легированного алюминием или галлием, имеет значение шероховатости RMS меньше или равное 10 нм и сопротивление на квадрат меньше или равное 15 Ом.

27. Применение субстрата с покрытием по п.25 или 26 в простых, сложных или листовых оконных стеклах, зеркалах, настенных покрытиях из стекла, в фотогальванических оконных стеклах или солнечных панно, в экранах визуализации типа LCD (Liquid Crystal Display), OLED (Organic Light Emitting Diodes) или FED (Field Emission Display) или электрохромных стеклах.

Текст

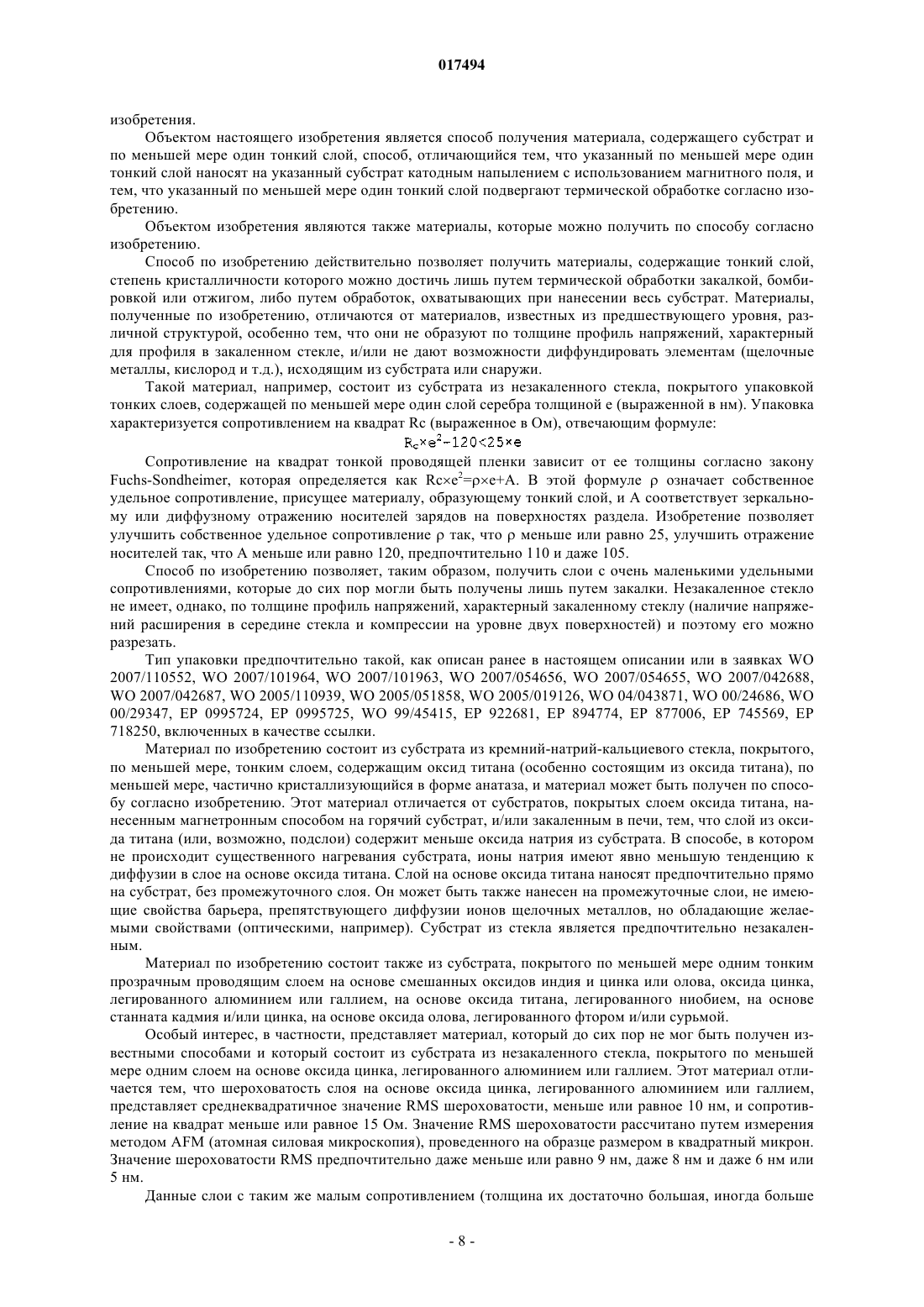

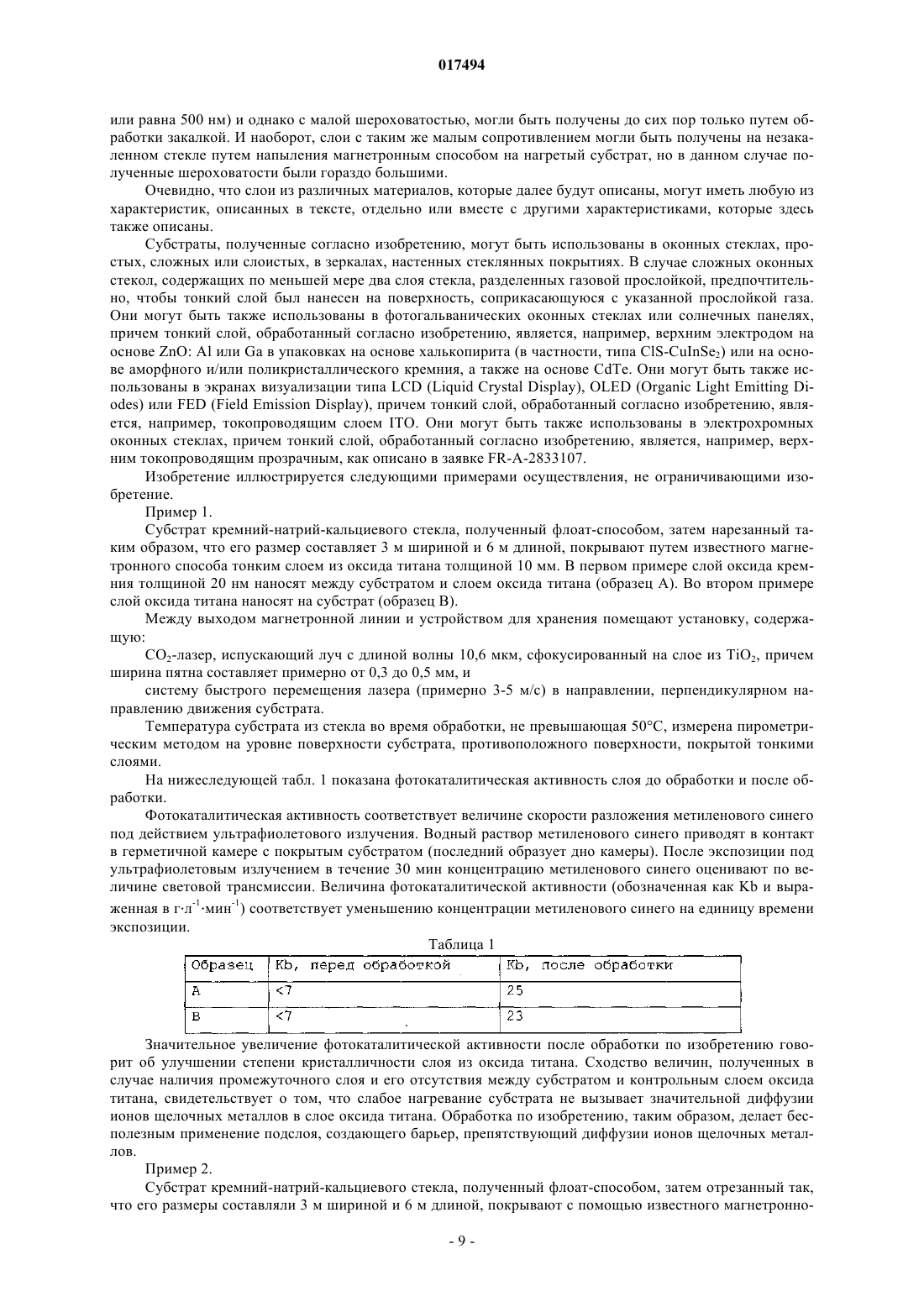

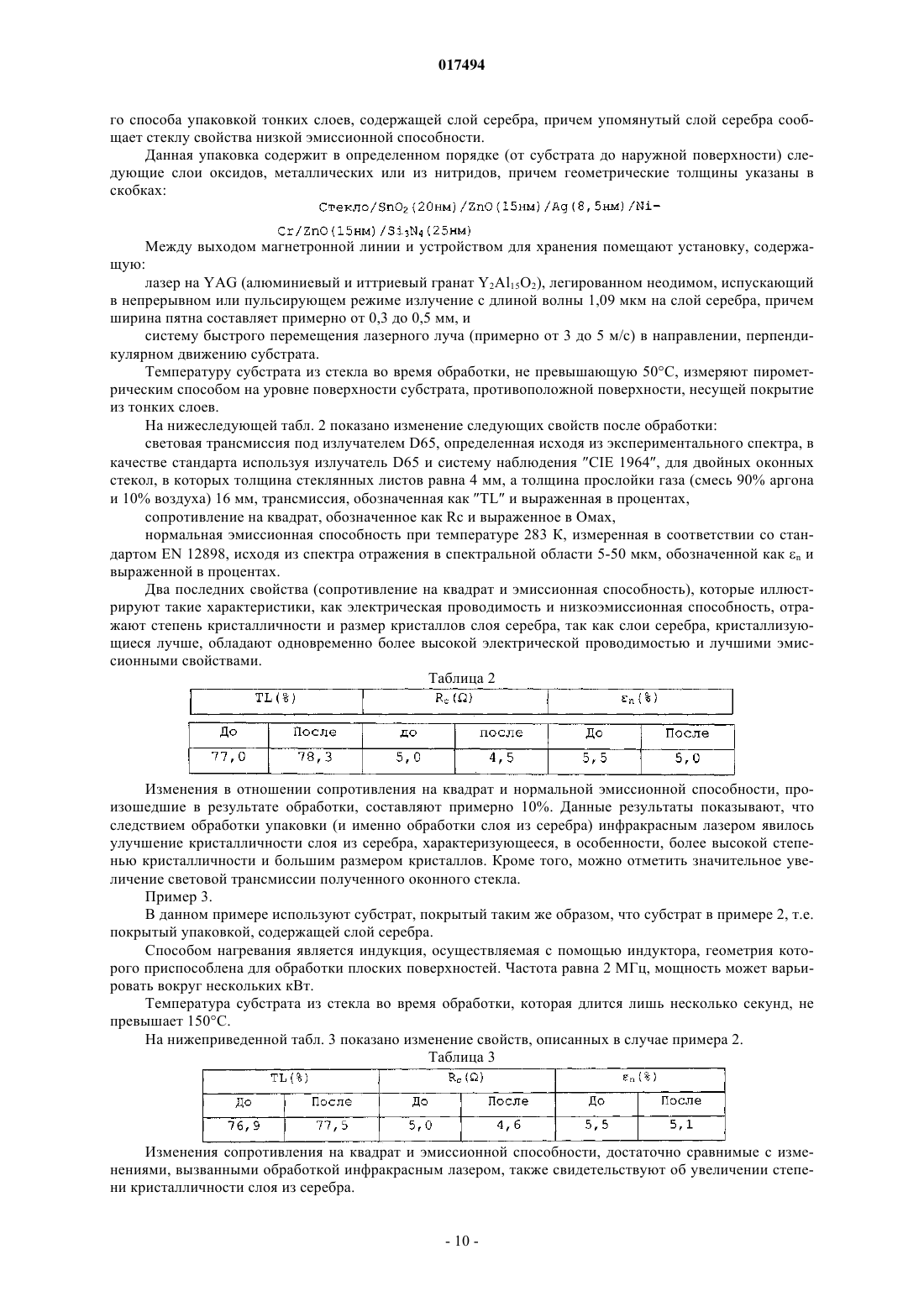

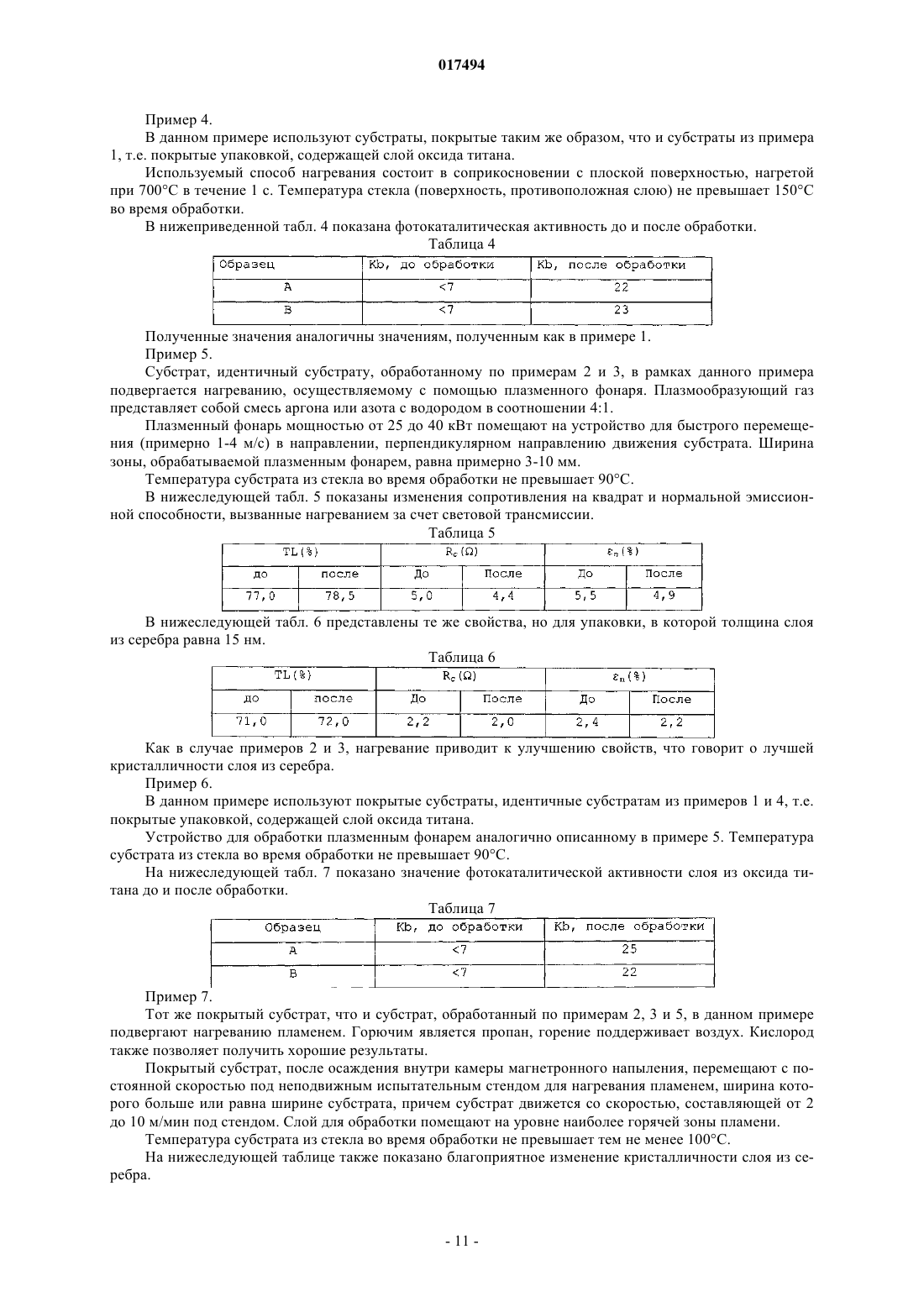

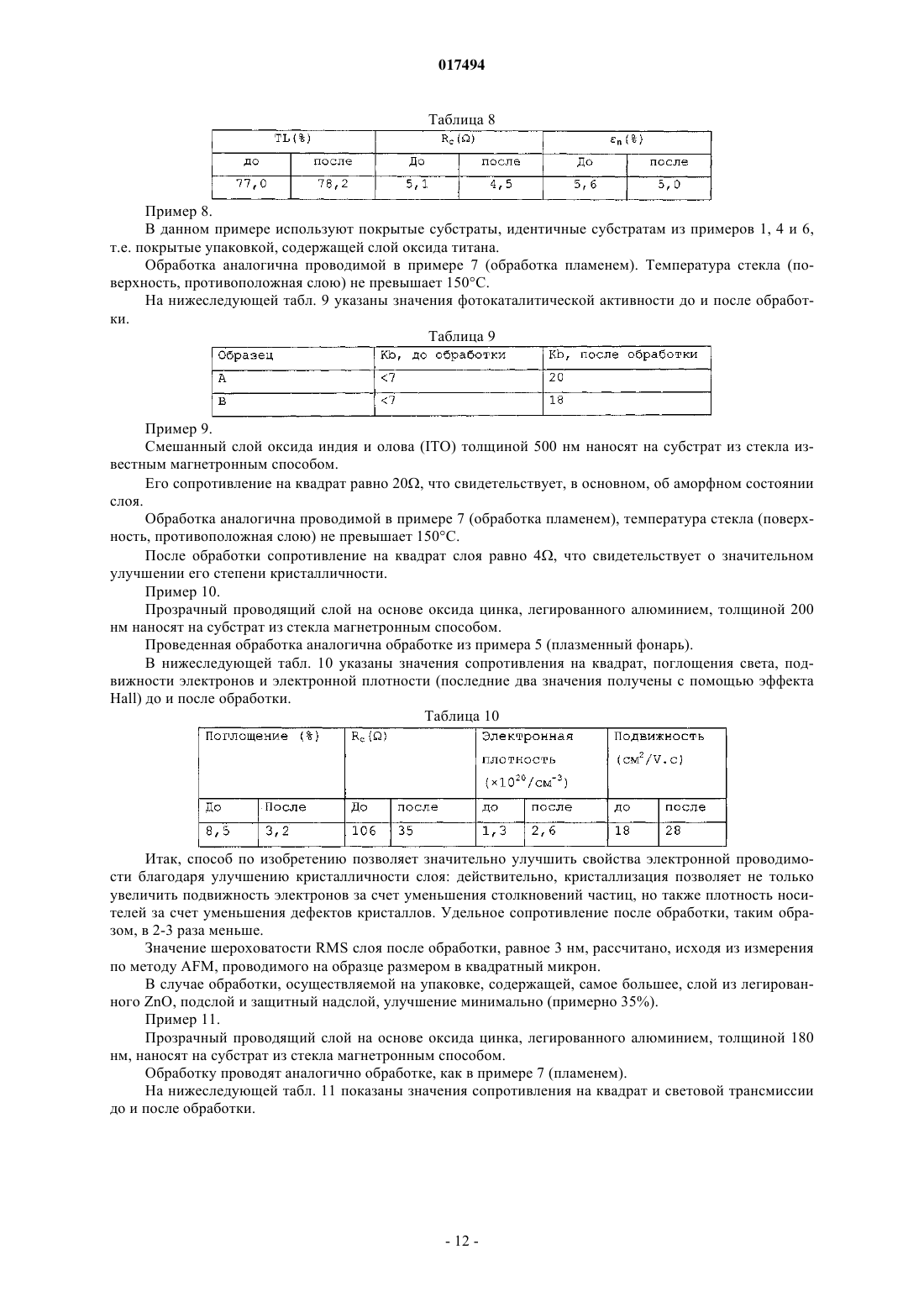

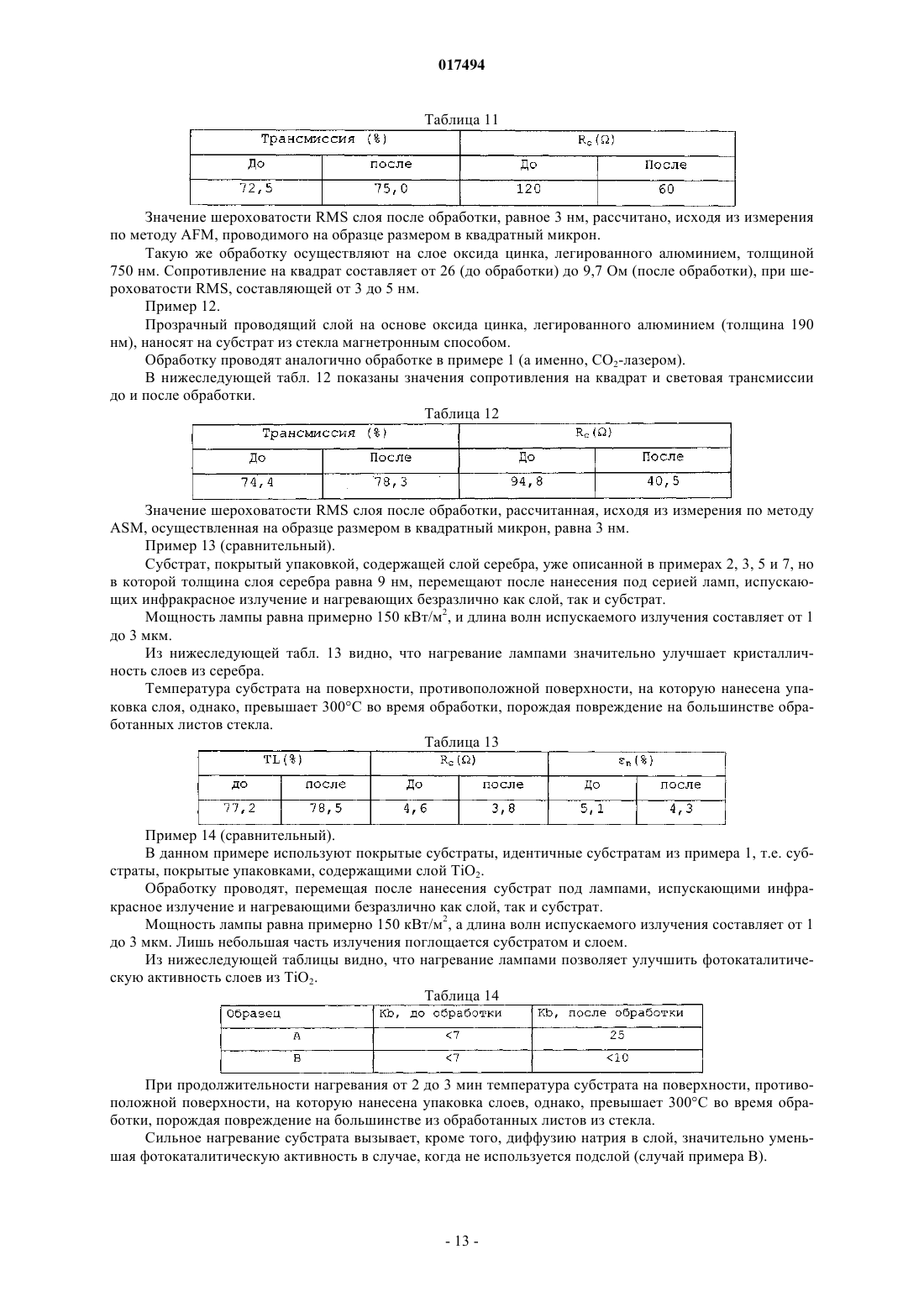

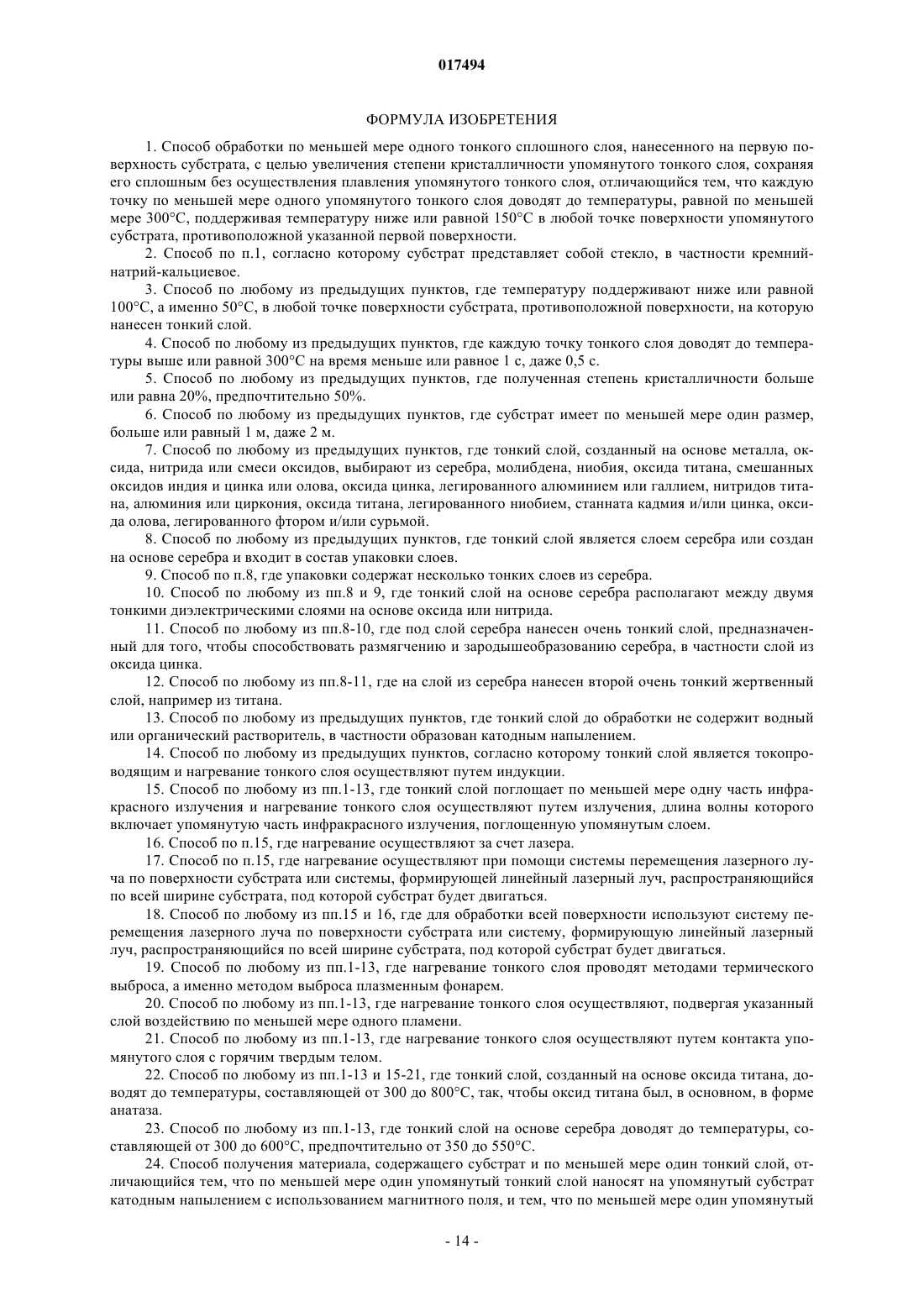

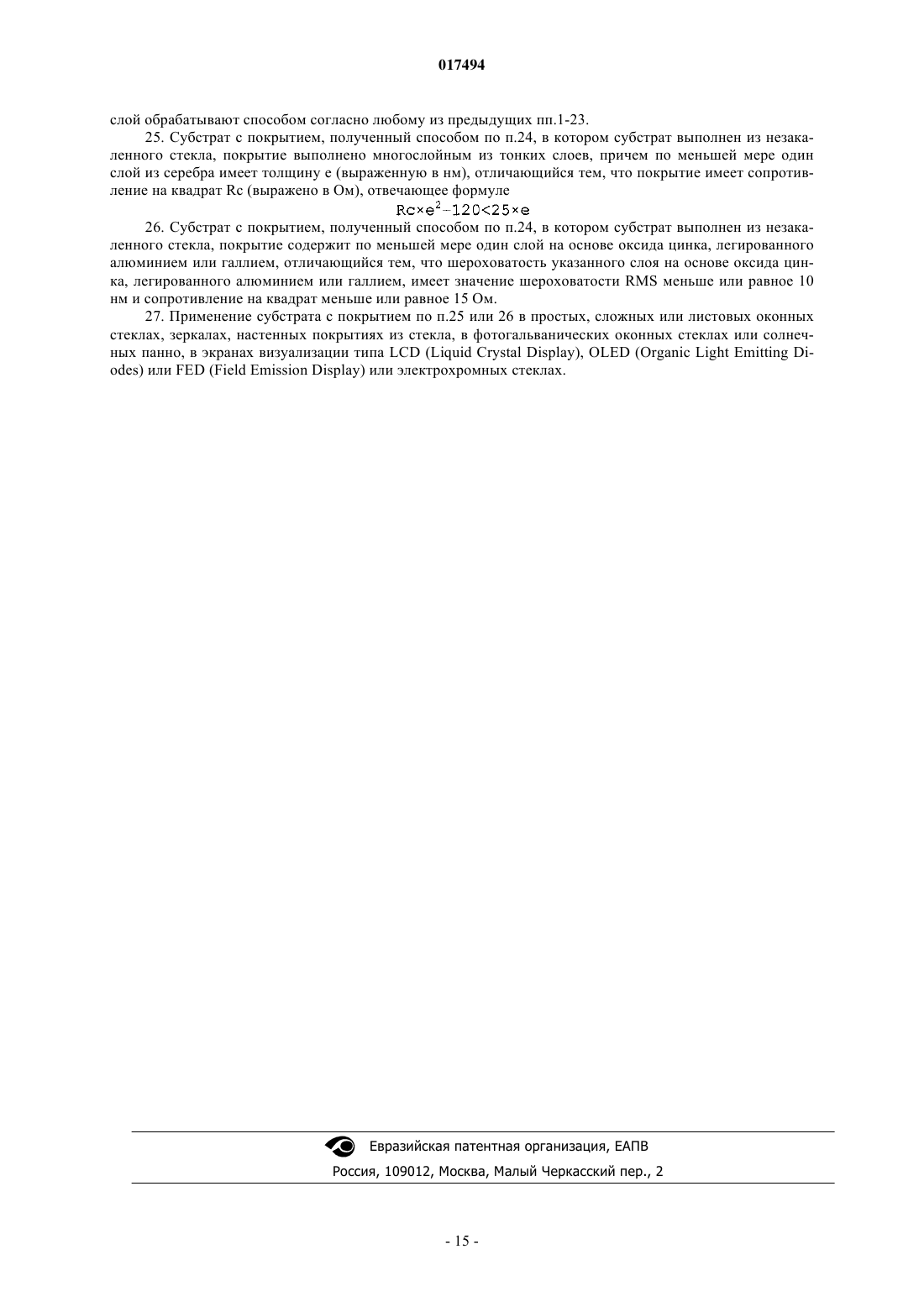

СПОСОБ НАНЕСЕНИЯ ТОНКОГО СЛОЯ И ПОЛУЧАЕМЫЙ С ИСПОЛЬЗОВАНИЕМ ЭТОГО СПОСОБА ПРОДУКТ Объектом настоящего изобретения является способ обработки по меньшей мере одного тонкого сплошного слоя, нанесенного на первую поверхность субстрата, отличающийся тем, что указанный по меньшей мере один тонкий слой доводят до температуры, равной по меньшей мере 300 С,поддерживая температуру меньше или равной 150 С, на уровне поверхности указанного субстрата,противоположной указанной первой поверхности, с целью увеличения степени кристалличности упомянутого тонкого слоя, сохраняя его сплошным и минуя стадию плавления упомянутого тонкого слоя. Объектом изобретения является также материал, который может быть получен по данному способу. 017494 Настоящее изобретение относится к области неорганических тонких слоев, а именно, нанесенных на субстраты из стекла. Изобретение особенно относится к способу кристалличности, по меньшей мере,частичной, упомянутых тонких слоев и к некоторым продуктам, полученным данным способом. Большое количество тонких слоев наносят на субстраты, в частности, из стекла, плоского или слегка выпуклого, для того, чтобы придать полученным материалам особые свойства: оптические свойства,например отражения или поглощения излучений в области заданных длин волн, свойства особой электрической проводимости или же свойства, связанные с легкостью очистки или со способностью материала самоочищаться. Данные тонкие слои чаще всего созданы на основе неорганических соединений: оксидов, нитридов или также металлов. Их толщина колеблется, как правило, в интервале от нескольких нанометров до нескольких сотен нанометров, отчего их определяют как тонкие. В качестве примеров можно назвать тонкие слои на основе смешанных оксидов олова и индия(именуемых ITO), на основе смешанных оксидов индия и цинка (именуемых IZO), на основе оксида цинка, легированного галлием или алюминием, на основе оксида титана, легированного ниобием, на основе станната кадмия или цинка, на основе оксида олова, легированного фтором и/или сурьмой. Особенностью этих различных слоев является то, что они могут быть прозрачными и вместе с тем проводящими или полупроводящими и используются в различных системах, где эти два свойства необходимы: жидкокристаллические экраны (LCD), преобразователи солнечной энергии или фотогальванические датчики,электрохромные или электролюминесцентные индикаторы. Можно также назвать тонкие слои на основе металлического серебра, или же металлических молибдена или ниобия, которые обладают свойствами электрической проводимости и отражения инфракрасных излучений, благодаря чему их используют в оконных стеклах, регулирующих световое излучение, в частности, в солнцезащитных стеклах (с целью уменьшения количества поступающей солнечной энергии), или слои со слабой эмиссионной способностью (с целью уменьшить количество тепловой энергии, рассеивающейся наружу из здания или автомобиля). Можно также назвать тонкие слои на основе оксида титана, которые обладают свойством самоочищения, облегчающим разложение органических соединений под воздействием ультрафиолетовых излучений и удаление минеральных загрязнений (пыли) потоком воды. Общей особенностью различных упомянутых слоев является то, что некоторые из их свойств улучшаются, когда слои находятся в состоянии, по меньшей мере, частично кристаллическом. Как правило, добиваются максимального увеличения степени кристалличности данных слоев (массовое или объемное содержание кристалличности вещества) и размера кристаллических зерен (или размера когерентных областей дифракции, измеренных методами дифракции рентгеновских лучей), даже в некоторых случаях образования особенной кристаллографической формы. Что касается оксида титана, то известно, что кристаллизующийся в форме анатаза оксид титана является гораздо более эффективным в отношении разложения органических соединений, чем аморфный оксид титана или оксид титана, кристаллизующийся в форме рутила или брукита. Известно также, что слои из серебра, имеющие высокую степень кристалличности и, следовательно, малое остаточное содержание аморфного серебра, обладают более низкими эмиссионной способностью и удельным сопротивлением, чем слои из серебра, являющиеся, в основном, аморфными. Таким образом, улучшены электрическая проводимость и свойства низкой эмиссионной способности. Кроме того, вышеуказанные прозрачные проводящие слои, особенно на основе легированного оксида цинка или слои из оксида индия, легированного оловом, обладают тем большей электрической проводимостью, чем их степень кристалличности выше. Способом, обычно применяемым в промышленном масштабе для нанесения тонких слоев, особенно на субстраты из стекла, является способ катодного напыления с использованием магнитного поля, именуемый магнетронным способом. По этому способу плазма создается в вакууме, простирающемся вблизи мишени, содержащей химические элементы, которые предполагают нанести. Активные частицы плазмы, бомбардируя мишень, вырывают упомянутые элементы, которые наносятся на субстрат, образуя желаемый тонкий слой. Этот способ называют реактивным, так как слой состоит из вещества, образующегося в результате химической реакции между элементами, вырванными из мишени, и газом, содержащимся в плазме. Известно также нанесение магнетронным способом реактивного типа слоев на основе оксида титана с использованием мишени из металлического титана и плазмообразующего газа на основе кислорода. Главное преимущество такого способа заключается в возможности нанесения на одной линии очень сложной упаковки слоев на субстрат, последовательно движущийся под различными мишенями, причем это обычно происходит в одном и том же устройстве. При промышленном осуществлении магнетронного способа субстрат остается при комнатной температуре или подвергается умеренному повышению температуры (менее 80 С), особенно при большой скорости движения субстрата (чем обычно пользуются по экономическим причинам). То, что может показаться преимуществом, является тем не менее недостатком в случае упомянутых слоев, так как использование низких температур обычно не дает достаточного роста кристаллов. Особенно это относится к-1 017494 тонким слоям с малой толщиной и/или слоям, состоящим из соединений с очень высокой точкой плавления. Слои, полученные по данному способу, в большинстве своем являются даже полностью аморфными или нанокристаллическими (средний размер кристаллов больше нескольких нанометров), и возникает необходимость проводить термические обработки для получения желаемой степени кристалличности или желаемого размера кристаллических зерен. Возможные термические обработки состоят в подогревании субстрата либо во время нанесения, либо в конце нанесения, на выходе линии магнетрона. Как правило, необходимы температуры, равные по меньшей мере 200 или 300 С. В самом деле, кристаллизация протекает настолько лучше и размер кристаллических зерен настолько больше, насколько температура субстрата ближе к температуре плавления материала, составляющего тонкий слой. Обнаружено, что нагревание субстрата на промышленных линиях магнетрона (во время осаждения) трудно осуществлять, особенно из-за того, что переносом тепла в вакууме, обязательно имеющем радиационную природу, трудно управлять, и это предполагает большие издержки в случае субстратов больших размеров, шириной в несколько метров. В случае тонкого стекла данный тип обработки часто влечет за собой высокие риски повреждения. Нагревание субстрата, покрытого слоем в результате осаждения, например, помещая субстрат в печь или сушильный шкаф или подвергая субстрат воздействию инфракрасного излучения, исходящего из обычных нагревателей, таких как инфракрасные лампы, также вносит неудобства, так как эти различные процессы способствуют нагреванию безразлично субстрата или тонкого слоя. Нагревание субстрата при температурах выше 150 С может привести к образованию повреждений в случае субстратов больших размеров (шириной в несколько метров), так как невозможно обеспечить одинаковую температуру по всей ширине субстрата. Также нагревание субстратов замедляет весь процесс, так как необходимо дождаться полного охлаждения субстратов перед предполагаемым разрезанием или хранением, которое обычно связано с укладыванием субстратов друг на друга. Кроме того, тщательно контролируемое охлаждение обязательно для того, чтобы избежать образования напряжений внутри стекла и, таким образом,появления возможности повреждений. При таком тщательно контролируемом охлаждении, которое является очень дорогостоящим, прокаливание обычно недостаточно контролируется, чтобы избежать температурные напряжения внутри стекла, что рождает возрастающее число повреждений на линии. Прокаливание, кроме того, имеет тот недостаток, что затрудняет разрезание стекла, причем трещины имеют менее сильную тенденцию распространяться линейно. Нагревание субстратов происходит в случае выпуклых и/или закаленных оконных стекол, так как осуществляется разогрев стекла выше его температуры размягчения (как правило, выше 600 С, даже 700 С, в течение нескольких минут). Закалка или выдув позволяет получить желаемый результат кристалличности тонких слоев. Однако подвергать таким обработкам все оконные стекла с целью улучшения кристалличности тонких слоев будет дорого обходиться. Кроме того, закаленные оконные стекла не могут быть разрезаны, а некоторые упаковки тонких слоев не выдерживают повышенных температур,которым они подвергаются при закалке стекла. Цель настоящего изобретения предложить способ, позволяющий улучшить кристалличность многочисленных тонких слоев, но при этом не имеющий вышеуказанных недостатков. Поэтому объектом изобретения является способ обработки по меньшей мере одного тонкого сплошного слоя, нанесенного на первую поверхность субстрата, отличающийся тем, что каждую точку указанного по меньшей мере одного тонкого слоя доводят до температуры, равной по меньшей мере 300 С, поддерживая температуру ниже или равную 150 С во всех точках поверхности указанного субстрата, противоположной указанной первой поверхности, для того, чтобы увеличить степень кристалличности указанного тонкого слоя с сохранением его непрерывности, без стадии плавления указанного тонкого слоя. Под сплошным тонким слоем в терминах настоящего изобретения подразумевается то, что слой покрывает почти весь субстрат или, в случае упаковки, весь подслой. Важно то, что непрерывность тонкого слоя (и, следовательно, его преимущества) будет сохранена при обработке по изобретению. Под термином точка слоя подразумевается зона слоя, подверженная обработке в данный момент. По изобретению весь слой (а значит, каждая точка) доводится до температуры, равной по меньшей мере 300 С, но каждая точка слоя необязательно обрабатывается одновременно. Слой может быть обработан одновременно целиком, причем каждая точка сразу же нагревается до температуры, равной по меньшей мере 300 С. Альтернативно, слой может быть обработан так, чтобы разные точки слоя или совокупности точек доводились последовательно до температуры, равной по меньшей мере 300 С, причем этот второй способ чаще всего используется в случае непрерывного процесса в промышленном масштабе. Способ по изобретению позволяет выделить энергию, достаточную, чтобы облегчить кристалличность тонкого слоя с помощью физико-химического механизма роста кристаллов вокруг зародышей, уже присутствующих в слое, остающемся в твердом состоянии. В способе по изобретению не применяется механизм кристаллизации путем охлаждения расплавленного материала из-за того, что, с одной стороны,это требует нагревания тонкого слоя до крайне высоких температур для его расплавления, и, с другой-2 017494 стороны, это способствует изменению толщин и/или показателей преломления слоев и, следовательно,их свойств. В частности, это изменит их оптический аспект, порождая неоднородности, видимые невооруженным глазом. Способ по изобретению обладает тем преимуществом, что нагревается только тонкий слой (или тонкие слои в случае упаковки), без значительного нагревания всего субстрата. Таким образом, нет более необходимости проводить длительное и контролируемое охлаждение субстрата перед разрезанием или хранением стекла. Данный способ делает также возможным интеграцию нагревателя в существующие линии непрерывного производства, более конкретно, в место, расположенное между выходом из вакуумной камеры осаждения магнетронной линии и устройством для хранения стекла путем укладки. В некоторых случаях возможно также осуществлять обработку по изобретению даже внутри вакуумной камеры осаждения. В промышленном исполнении путем интеграции в магнетронную линию способ, как правило, является непрерывным в том смысле, что субстрат находится в движении и, следовательно, подвергается линейному движению в направлении X. В этом случае каждая точка тонкого слоя предпочтительно обрабатывается одним из следующих способов: либо средства нагревания неподвижны и можно обрабатывать одновременно все точки, при этом формируя линию в направлении Y, перпендикулярном направлениюX, либо средства для нагревания движутся в направлении Y, и каждую точку обрабатывают последовательно. Способ по изобретению можно осуществлять на субстрате, расположенном как горизонтально,так и вертикально. Способ можно также осуществлять в случае субстрата, покрытого тонкими слоями с двух сторон, причем по меньшей мере один слой любой из поверхностей или каждой поверхности обрабатывают согласно изобретению. В случае, когда тонкие слои, нанесенные на обе поверхности субстрата,обрабатываются согласно изобретению, можно указанные тонкие слои обрабатывать на каждой поверхности либо одновременно, либо последовательно, одними и теми же или различными способами, в частности, в зависимости от одной и той же или различной природы обрабатываемых слоев. Таким образом,случай, когда обработку по изобретению проводят одновременно на обеих поверхностях субстрата, хорошо входит в рамки изобретения. Физически невозможно нагревать слой без нагревания субстрата, так как повышение температуры внутри слоя необходимо влечет за собой, согласно механизмам теплопроводности, нагревание зоны субстрата, наиболее близкой к слою, и, следовательно, большой перепад температур по толщине субстрата. Такие перепады температур, иногда называемые термическими шоками, известны тем, что они систематически вызывают повреждения в случае кремний-натрий-кальциевых стекол, обычно используемых в производстве листового стекла. Такие повреждения, причина которых в разном тепловом расширении в различных зонах стекла, подверженных воздействию разных температур, легче образуются в кремнийнатрий-калыдиевых стеклах, так как их коэффициент теплового расширения достаточно высок. Такие повреждения также легче образуются в случае субстратов больших размеров (длиной по меньшей мере 1 м, даже 2 или 3 м) из-за трудности обеспечения одинаково высокой температуры на больших субстратах. Авторы изобретения тем не менее обнаружили, что термическая обработка, в которой используется лишь умеренное и управляемое нагревание ограниченной зоны субстрата, позволяет избавиться от проблемы появления повреждения, до сих пор считавшейся неустранимой. Следовательно, для осуществления настоящего изобретения необходимо, чтобы температура поверхности субстрата, противоположной поверхности, на которую нанесен обработанный тонкий слой, была не выше 150 С. Такая особенность была обнаружена при выборе способа нагревания, подходящего специально для нагревания только тонкого слоя, а не субстрата, и при управлении временем и интенсивностью нагревания, и/или другими параметрами в зависимости от используемого способа нагревания, как более детально описано в последующем тексте. Особенность, общая для всех способов нагревания, используемых по изобретению, заключается в том, что данные способы позволяют добиться крайне высокой мощности на единицу поверхности, которая, однако, не может быть, безусловно, количественно определена, так как зависит от многочисленных факторов, таких как, например, природа и толщина тонкого слоя. Такая большая мощность на единицу поверхности позволяет крайне быстро достичь на уровне слоя желаемой температуры (как правило, за время меньше или равное 1 с) и, как следствие, настолько же ограничить продолжительность обработки,так что выделяемое тепло не успеет диффундировать внутри субстрата. Каждая точка тонкого слоя подвергается обработке по изобретению (т.е. нагревается до температуры выше или равной 300 С) за время,обычно меньше или равное 1 с, даже 0,5 с. Наоборот, обычно используемые инфракрасные лампы не позволяют достичь таких больших мощностей на единицу поверхности, время обработки должно быть больше для того, чтобы достичь желаемых температур (часто нескольких секунд), но тогда субстрат непременно нагреется до высоких температур за счет диффузии тепла, даже если длина волн излучения подходит для того, чтобы поглощение происходило только тонким слоем, а не субстратом. Для того чтобы максимально ограничить число повреждений на самых больших субстратах (например, длиной 6 м и шириной 3 м), предпочтительно, чтобы в течение всей обработки поддерживалась температура, меньше или равная 100 С, а именно 50 С, во всех точках поверхности субстрата, противоположной поверхности, на которую нанесен тонкий слой.-3 017494 Другое преимущество изобретения заключается в том, что тонкий слой или упаковка тонких слоев подвергается эквиваленту закалки. Это приводит к тому, что некоторые упаковки тонких слоев обнаруживают свои оптические свойства (колориметрические координаты, световая или энергетическая трансмиссия) измененными в случае закаленного стекла. В то же время способ по изобретению позволяет получить незакаленное стекло (значит, не создает внутри профиль напряжений, характерный для закаленного стекла, что дает возможность его разрезать), обладающее почти теми же оптическими свойствами,что и закаленное стекло. Степень кристалличности, достигнутая в способе согласно изобретению, предпочтительно больше или равна 20 или 50%, а именно 70 и даже 90%. Данную степень кристалличности, определенную как масса кристаллизующегося материала к общей массе материала, можно оценить с помощью дифракции рентгеновских лучей, используя метод Rietveld. В соответствии с механизмом кристаллизации за счет роста кристаллических зерен из зародышей или ядер увеличение степени кристалличности сопровождается, как правило, увеличением размера кристаллических зерен или когерентных областей дифракции,определенных дифракцией рентгеновских лучей. Субстрат является, предпочтительно, прозрачным, из стекла, в частности из кремний-натрийкальциевого стекла. Он может быть также из пластического материала, такого как поликарбонат или метилполиметакрилат. Преимущественно он имеет по меньшей мере один размер больше или равный 1 м,даже 2 и даже 3 м. Толщина субстрата колеблется, как правило, от 0,5 до 19 мм, причем способ по изобретению обладает особым преимуществом, если субстраты самые тонкие, и толщина их меньше или равна 4 мм, даже 2 мм. Тонкий слой является, предпочтительно, слоем, у которого по меньшей мере одно свойство улучшается при увеличении степени кристалличности данного слоя. По причинам, изложенным выше и связанным с соотношением свойств и степени кристалличности, тонкий слой создают, предпочтительно, на основе металла, оксида, нитрида или смеси оксидов, выбранных из серебра, молибдена, ниобия, оксида титана, смешанных оксидов индия и цинка или олова, оксида цинка, легированного алюминием или галлием, нитридов титана, алюминия или циркония, оксида титана, легированного ниобием, станната кадмия и/или олова, оксида олова, легированного фтором и/или сурьмой. Он даже предпочтительно состоит из такого металла, оксида, нитрида или смеси оксидов. Толщина тонкого слоя составляет предпочтительно от 2 до 500 нм. Особенностью большинства из вышеуказанных тонких слоев является то, что они полностью прозрачны для видимого спектра ультрафиолетового излучения (в видимой области поглощение меньше 50%). Чем меньше спектр поглощения тонких слоев отличается от спектра поглощения субстрата (в частности, в случае субстрата из стекла), тем труднее избирательно нагревать слой, а не субстрат. Другие слои, например из кремния, демонстрируют сильное поглощение в видимой и ближней областях спектра инфракрасного излучения, что облегчает их избирательное нагревание, например, в случае превращения аморфного кремния в поликристаллический кремний. Тонкий слой, обработанный по изобретению, может быть единственным слоем на субстрате. Он также может быть в составе упаковки тонких слоев, содержащей тонкие слои, особенно выбранные из оксидов, нитридов или металлов. Тонкий слой может быть также сам по себе упаковкой тонких слоев. В случае, когда обработанный тонкий слой входит в состав упаковки тонких слоев, способ по изобретению может улучшить свойства кристалличности одного или нескольких тонких слоев упаковки. Если тонкий слой является слоем серебра или создан на основе серебра, он предпочтительно входит в состав упаковки слоев, особенно для того, чтобы избежать ее окисления. В случае оконных стекол с управлением световым излучением или со слабой эмиссионной способностью, тонкий слой на основе серебра, как правило, располагают между двумя тонкими диэлектрическими слоями на основе оксида или нитрида. Под слой серебра может быть также нанесен очень тонкий слой, предназначенный для того,чтобы способствовать размягчению и зародышеобразованию серебра (например, слой из оксида цинка), а на слой из серебра может быть нанесен второй очень тонкий слой (жертвенный слой, например, из титана), предназначенный для защиты слоя из серебра в случае, когда осаждение следующего слоя осуществляется в окисляющей атмосфере или в случае термических обработок, приводящих к миграции кислорода внутри упаковки. Упаковки могут также содержать несколько тонких слоев из серебра, причем каждый из слоев особенно предназначен для осуществления способа по изобретению. В случае, когда упаковка содержит слой оксида цинка, обработка слоя серебра сопровождается также, как правило, увеличением степени кристалличности оксида цинка. Когда тонкий слой является прозрачным проводящим слоем, например, на основе оксида цинка, легированного галлием и/или алюминием, он может входить в состав упаковки слоев, содержащей по меньшей мере один подслой, выполняющий роль барьера, препятствующего миграции щелочных металлов, и/или по меньшей мере один надслой, выполняющий роль барьера, препятствующего окислению. Такой тип упаковок описан, например, в заявке WO 2007/018951, включенной в настоящую заявку в виде ссылки. Обработка по изобретению позволяет тем не менее отказаться от такого типа подслоев или надслоев, что дает преимущество, так как быстрота нагревания порождает совсем небольшую миграцию щелочных металлов или кислорода по сравнению с отжигом или закаливанием. Это тем более дает-4 017494 большее преимущество в случае, когда проводящий слой должен служить электродом и, следовательно,быть в прямом электрическом контакте с другими функциональными слоями (например, в случае использования фотогальванических слоев или OLED): при закалке или отжиге защитный надслой необходим во время обработки и должен быть затем удален. Благодаря способу по изобретению можно обойтись без такого надслоя. Слой на основе оксида титана предпочтительно является слоем из оксида титана (возможно, легированного). Вся поверхность данного слоя предпочтительно контактирует с внешней средой так, чтобы оксид титана мог полностью выполнять самоочистительную функцию. Чтобы еще больше улучшить кристалличность данных слоев, можно предусмотреть под слоем на основе оксидов титана подслой,функция которого заключается в содействии роста кристаллов оксида титана, особенно в форме анатаза. Речь может идти особенно о подслое из ZrO2, таком как описан в заявке WO 02/40417, или же о подслое,способствующем гетероэпитаксиальному росту слоя из оксида титана в форме анатаза, такому как описан, например, в заявке WO 2005/040058, включенной в виде ссылки, в частности, о слое из BaTiO3 илиSrTiO3. Перед обработкой по изобретению тонкий слой может быть получен любым способом, в частности способами, при которых образуются, в основном, аморфные или нанокристаллические слои, такими как способ магнетронного распыления, способ химического осаждения в паровой фазе с использованием плазмы (PECVD), способ упаривания в вакууме или золь-гель способ. Тем не менее предпочтительным является сухой тонкий слой, не содержащий водный или органический растворитель, в отличие от влажного слоя, полученного, например, по золь-гель-технологии. Тонкий слой также предпочтительно получают катодным напылением с использованием магнитного поля (магнетронный способ). В случае слоя, полученного по золь-гель-способу, растворы предшественников (золь) наносят на субстрат, причем полученный слой должен быть затем высушен и прокален для удаления всех следов растворителя. В этом случае энергия, выделяемая при нагревании, служит тогда, в основном, для удаления растворителя,необязательно затрагивая свойства кристалличности слоя, и, следовательно, труднее улучшить указанные свойства за достаточно короткое время, не нагревая субстрат. Проще проводить нагревание слоев предпочтительно на воздухе и/или при атмосферном давлении. Некоторые способы нагревания совместимы, однако с использованием вакуума, а проведение нагревания слоя даже внутри камеры осаждения в вакууме, например, перед следующим осаждением, может иметь преимущество. Различные нагревательные средства позволяют осуществлять способ по изобретению, давая возможность вырабатывать большую мощность на единицу поверхности. Параметры нагревания, такие как мощность нагревательных средств или время нагревания, подбираются для каждого случая отдельно специалистом в данной области в зависимости от различных параметров, таких как характер способа нагревания, толщина или природа слоя, размер и толщина обрабатываемых субстратов и т.д. Если тонкий слоя является токопроводящим (в случае слоя из серебра), нагревание тонкого слоя может быть выполнено путем индукционного нагрева. Индукционный нагрев металлических деталей является хорошо известным способом для быстрого и управляемого достижения высоких температур внутри цельных токопроводящих деталей (упрочнение сталей, плавление зоны кремния). Основные применения касаются областей, относящихся к сельскому хозяйству (нагревание чанов, варка плоских продуктов на металлических лентах, варка-экструзия) и к получению металлов (плавление, подогрев перед формовкой, термическая обработка в объеме, поверхностная термическая обработка, обработка покрытий, сварка, пайка). Переменный ток, проходящий через обмотку (именуемую соленоидом или спиралью), создает внутри нее магнитное поле, колеблющееся с одной частотой. Если токопроводящая деталь расположена внутри бобины (или соленоида), наводятся токи, индуцированные магнитным полем, и деталь нагревается по эффекту Джоуля. Токи появляются на поверхности нагреваемой детали. Характеристическая глубина, именуемая толщиной скин-слоя, может быть определена в первом приближении как толщина слоя тока. Толщина скин-слоя токов зависит от природы нагреваемого металла и уменьшается, когда частота тока увеличивается. В случае нагревания изолированного субстрата, покрытого проводящим слоем, предпочтительно использовать поляризацию на высокой частоте для того, чтобы сконцентрировать действие индуктора на наружной части материала. Частота предпочтительно составляет от 500 кГц до 5 МГц, особенно от 1 до 3 МГц. Предпочтительно используют индуктор, специально приспособленный для обработки ровных поверхностей. Индукция не является предпочтительной, когда тонкий слой имеет толщину, равную по меньшей мере 20 нм, даже менее 10 нм. Для данных, особенно тонких слоев необходима очень высокая частота, а при очень маленьком объеме слоя эффективность обработки уменьшается. Когда тонкий слой поглощает по меньшей мере одну часть инфракрасного излучения, нагревание тонкого слоя можно проводить с помощью излучения, длина волны которого лежит в указанной части-5 017494 инфракрасного излучения, поглощенного данным слоем. Для того чтобы максимально ограничить поступление тепла к субстрату, предпочтительно чтобы длина волны выбранного излучения не лежала в части инфракрасного излучения, поглощенной субстратом. По вышеуказанным причинам излучение должно характеризоваться большой мощностью на единицу поверхности. Поэтому нагревание тонкого слоя осуществляют предпочтительно за счет лазера, испускающего инфракрасное излучение. Также используются системы инфракрасных ламп, соединенные с фокусирующим устройством, что позволяет достичь больших мощностей на единицу поверхности. В случае слоя на основе оксида титана предпочтительно использовать лазер, испускающий излучение, длины волн которого составляют от 5 до 15 мкм, например, СО 2-лазер, испускающий излучение,длина волны которого равна 10,6 мкм. В случае слоя на основе серебра предпочтительно использовать лазер, испускающий излучение, длины волн которого составляет от 0,5 до 5 мкм. Лазер на YAG (алюминиевый и иттриевый гранат Y2Al15O2), легированном неодимом, испускающий излучение, в непрерывном или импульсивном режиме, с длиной волны, равной примерно 1 мкм, оказывается особенно подходящим, в частности, когда субстрат не поглощает излучение в этой области длин волн, как в случае бесцветных стекол, у которых массовое содержание оксида железа равно 0,1% или ниже. Использование лазерного эксимера, испускающего излучение в ультрафиолетовой области, также возможно для слоев, поглощающих такое излучение. Для упрощения сложного осуществления лазеры, используемые в рамках изобретения, могут быть волоконными, что означает, что лазерное излучение вводится в оптическое волокно, затем высвобождается у обрабатываемой поверхности фокусирующей головкой. Лазер может быть также волоконным в том смысле, что собственно усилительная среда создана из оптического волокна. Когда лазеры, которые могут облучать лишь небольшую поверхность (обычно фракционный порядок составляет от мм 2 до нескольких сотен мм 2), для обработки всей поверхности необходимо предусмотреть систему перемещения лазерного луча по поверхности субстрата или систему, формирующую линейный лазерный луч, распространяющийся по всей ширине субстрата, под которой субстрат будет двигаться. Нагревание тонкого слоя можно также осуществлять методами термического выброса, особенно методом выброса с помощью плазменного фонаря (плазменная струя). Плазма представляет собой ионизированный газ, который обычно получают, подвергая газ, именуемый плазмосодержащим, такому воздействию, как сильное электрическое поле постоянного тока или альтернативному воздействию (например, электрическая дуга). Под действием такого возбуждения электроны вырываются из атомов газа, и образованные таким образом заряды мигрируют к электродам противоположного заряда. Эти заряды возбуждают далее другие атомы газа при столкновении, образуя лавинообразно гомогенный или микрофиламентарный разряд или же дуговой разряд. Плазмы могут быть горячими (в этом случае газ полностью ионизирован и температура плазмы равна примерно 10 С), или термическими (газ почти полностью ионизирован и температура плазмы равна примерно 10 С, как в случае, например, электрических дуг). Плазмы содержат много активных веществ, т.е. веществ, способных взаимодействовать с материей, в том числе с ионами, электронами или свободными радикалами. В случае плазменного фонаря газ вдувают через электрическую дугу и образовавшаяся термическая плазма задувается на обрабатываемый субстрат. Плазменным фонарем обычно пользуются для нанесения тонких слоев на различные субстраты, добавляя в плазму предшественники в виде порошков. В рамках изобретения плазменный фонарь, предпочтительно, соединяют с системой автоматического перемещения, расположенной перпендикулярно направлению движения покрытого субстрата и позволяющей обрабатывать всю поверхность при последовательном возвратно-поступательном движении фонаря над субстратом. Вдуваемым газом является предпочтительно азот, воздух или аргон, преимущественно с объемным содержанием водорода, составляющим от 5 до 50%, а именно от 15 до 30%. Можно также проводить нагревание тонкого слоя, подвергая указанный тонкий слой воздействию по меньшей мере одного пламени. Предпочтительно обработку нагреванием в пламени осуществляют на устройстве для нагревания пламенем, причем устройство расположено по отношению к направлению субстрата. Длина устройства для нагревания пламенем предпочтительно, по меньшей мере, равна длине покрытого субстрата, что позволяет легко обрабатывать его при движении, без необходимости использования системы перемещения. Используемым газом может быть смесь окисляющего газа, в частности,выбранного из воздуха, кислорода или их смесей, из горючего газа, в частности, выбранного из природного газа, пропана, бутана, даже ацетилена или водорода или их смесей. В качестве окисляющего газа предпочтителен кислород, особенно в сочетании с природным газом (метан) или пропаном, с одной стороны, так как он позволяет достичь более высоких температур и, следовательно, сократить обработку и избежать нагревания субстрата, и, с другой стороны, он позволяет избежать образования оксидов азотаNOx. Чтобы на уровне тонкого слоя достичь желаемых температур, покрытый субстрат обычно помещают внутри видимого пламени, особенно на уровне наиболее горячей зоны пламени, причем видимая-6 017494 часть пламени охватывает обрабатываемую зону. Нагревание пламенем является обычным способом, используемым для обработки поверхности полимеров для того, чтобы улучшить их свойство размягчаться и облегчить нанесение на них красок. Принцип такого использования состоит в том, что обрабатываемую поверхность подвергают воздействию радикалов, полученных при горении, не нагревая указанную поверхность до высокой температуры. В заявке US 2006/128563 описано использование указанного способа для активации поверхностей тонких слоев из оксида титана для того, чтобы улучшить их свойства гидрофильности. Описанные в заявке обработки, довольно похожие на обработки, проводимые на полимерных субстратах, состоят в том, что субстрат проходит на уровне или чуть ниже (несколько сантиметров) верхней части видимого пламени. Этот тип обработки, направленный на создание гидроксильных групп на поверхности оксида титана, тем не менее не подходит для нагревания тонкого слоя из оксида титана до температур выше 200 С и для увеличения степени кристалличности оксида титана, так как температуры на уровне верхней части видимого пламени недостаточны. Нагревание тонкого слоя можно осуществлять путем излучения в микроволновой области (длины волн колеблются от 1 мм до 30 см, т.е. частоты составляют от 1 до 300 ГГц.). Нагревание тонкого слоя можно также осуществлять путем контакта указанного тонкого слоя с горячим твердым или жидким материалом. Речь может идти, например, о нагретом подвижном вращающемся валике, при контакте с которым начинает двигаться субстрат, покрытый тонким слоем, который нужно нагреть. Валик может быть цилиндрической формы или он может быть многогранным, что позволяет тем самым увеличить поверхность контакта между валиком и субстратом. Горячее тело предпочтительно, в форме валика, изготавливают, предпочтительно, из мягкого материала для того, чтобы можно было преодолевать возможные неровности поверхности или деформации субстрата. Оно обладает, предпочтительно, высокой теплопроводностью для того, чтобы обеспечить хороший перенос тепла на поверхность субстрата. Твердое тело, предпочтительно, нагревается до температур, равных по меньшей мере 500 С, даже 600 С и даже 700 С. Способы нагревания путем индукции и с помощью пламени предпочтительны, когда не желают использовать механическое устройство для перемещения над субстратом. Что касается способов нагревания путем инфракрасного излучения или индукции, то их можно проводить внутри установки для осаждения в вакууме магнетронной линии. Последние способы также дают преимущество, когда не желают потреблять большие количества газа. Если тонкий слой создан на основе оксида титана (или состоит из оксида титана), предпочтительный способ осуществления изобретения состоит в нагревании тонкого слоя при температуре, находящейся в интервале от 300 до 800 С, предпочтительно от 400 до 600 С, так, чтобы указанный тонкий слой содержал оксид титана в форме анатаза. Как указано выше, такая кристаллизация позволяет значительно увеличить фотокаталитическую активность оксида титана. Нагревание слоя, предпочтительно, осуществляют одним из следующих способов: путем контакта с горячим твердым материалом при температуре выше или равной 400 С,с помощью плазменного фонаря,с помощью CO2-лазера, испускающего излучение, длина волны которого равна примерно 10 мкм,подвергая указанный тонкий слой воздействию по меньшей мере одного пламени. Способ по изобретению обладает особенным преимуществом в случае оксида титана, так как, когда субстрат, содержащий ионы щелочных металлов (например, стекло типа кремний-натрий-кальциевого),нагревается до высокой температуры, указанные ионы имеют тенденцию к диффузии в слое оксида титана, что значительно снижает, даже уничтожает его фотокаталитические свойства. По этой причине обычно между тонким слоем оксида титана и субстратом наносят барьерный слой, препятствующий миграции щелочных металлов, как описано в заявке ЕР-А-0850204, или увеличивают толщину слоя из оксида титана, чтобы, по меньшей мере, концевая поверхность слоя не была загрязнена, как описано в заявке ЕР-А-0966409. Согласно способу по изобретению субстрат почти не нагревается и миграция щелочных металлов, следовательно, почти что нулевая. Таким образом, способ по изобретению позволяет получить субстраты из кремний-натрий-кальциевого стекла, непосредственно покрытые тонким слоем оксида титана (например, толщиной примерно 10 нм) и обладающие при этом очень высокой фотокаталитической активностью. Если тонкий слой создан на основе серебра (или состоит из серебра), его нагревают предпочтительно до температуры, составляющей от 300 до 600 С, предпочтительно от 350 до 550 С. Предпочтительными способами являются нагревание с использованием лазера, испускающего инфракрасное излучение,индукции, плазменного фонаря или пламени. В случае слоев на основе серебра было обнаружено, что нагревание очень длительное или с очень большой интенсивностью, в частности, с использованием лазера, испускающего инфракрасное излучение, или путем индукции, может привести не только к повышению температуры субстрата, но также разрушить непрерывность слоя, создавая из первоначально сплошного слоя неоднородный слой, содержащий изолированные гранулы серебра, что приводит к размытости изображения при прямом наблюдении или сильном освещении. Очевидно, что такой способ осуществления нежелателен и не включен в рамки-7 017494 изобретения. Объектом настоящего изобретения является способ получения материала, содержащего субстрат и по меньшей мере один тонкий слой, способ, отличающийся тем, что указанный по меньшей мере один тонкий слой наносят на указанный субстрат катодным напылением с использованием магнитного поля, и тем, что указанный по меньшей мере один тонкий слой подвергают термической обработке согласно изобретению. Объектом изобретения являются также материалы, которые можно получить по способу согласно изобретению. Способ по изобретению действительно позволяет получить материалы, содержащие тонкий слой,степень кристалличности которого можно достичь лишь путем термической обработки закалкой, бомбировкой или отжигом, либо путем обработок, охватывающих при нанесении весь субстрат. Материалы,полученные по изобретению, отличаются от материалов, известных из предшествующего уровня, различной структурой, особенно тем, что они не образуют по толщине профиль напряжений, характерный для профиля в закаленном стекле, и/или не дают возможности диффундировать элементам (щелочные металлы, кислород и т.д.), исходящим из субстрата или снаружи. Такой материал, например, состоит из субстрата из незакаленного стекла, покрытого упаковкой тонких слоев, содержащей по меньшей мере один слой серебра толщиной е (выраженной в нм). Упаковка характеризуется сопротивлением на квадрат Rc (выраженное в Ом), отвечающим формуле: Сопротивление на квадрат тонкой проводящей пленки зависит от ее толщины согласно законуFuchs-Sondheimer, которая определяется как Rce2=e+A. В этой формулеозначает собственное удельное сопротивление, присущее материалу, образующему тонкий слой, и А соответствует зеркальному или диффузному отражению носителей зарядов на поверхностях раздела. Изобретение позволяет улучшить собственное удельное сопротивлениетак, чтоменьше или равно 25, улучшить отражение носителей так, что А меньше или равно 120, предпочтительно 110 и даже 105. Способ по изобретению позволяет, таким образом, получить слои с очень маленькими удельными сопротивлениями, которые до сих пор могли быть получены лишь путем закалки. Незакаленное стекло не имеет, однако, по толщине профиль напряжений, характерный закаленному стеклу (наличие напряжений расширения в середине стекла и компрессии на уровне двух поверхностей) и поэтому его можно разрезать. Тип упаковки предпочтительно такой, как описан ранее в настоящем описании или в заявках WO 2007/110552, WO 2007/101964, WO 2007/101963, WO 2007/054656, WO 2007/054655, WO 2007/042688,WO 2007/042687, WO 2005/110939, WO 2005/051858, WO 2005/019126, WO 04/043871, WO 00/24686, WO 00/29347, ЕР 0995724, ЕР 0995725, WO 99/45415, ЕР 922681, ЕР 894774, ЕР 877006, ЕР 745569, ЕР 718250, включенных в качестве ссылки. Материал по изобретению состоит из субстрата из кремний-натрий-кальциевого стекла, покрытого,по меньшей мере, тонким слоем, содержащим оксид титана (особенно состоящим из оксида титана), по меньшей мере, частично кристаллизующийся в форме анатаза, и материал может быть получен по способу согласно изобретению. Этот материал отличается от субстратов, покрытых слоем оксида титана, нанесенным магнетронным способом на горячий субстрат, и/или закаленным в печи, тем, что слой из оксида титана (или, возможно, подслои) содержит меньше оксида натрия из субстрата. В способе, в котором не происходит существенного нагревания субстрата, ионы натрия имеют явно меньшую тенденцию к диффузии в слое на основе оксида титана. Слой на основе оксида титана наносят предпочтительно прямо на субстрат, без промежуточного слоя. Он может быть также нанесен на промежуточные слои, не имеющие свойства барьера, препятствующего диффузии ионов щелочных металлов, но обладающие желаемыми свойствами (оптическими, например). Субстрат из стекла является предпочтительно незакаленным. Материал по изобретению состоит также из субстрата, покрытого по меньшей мере одним тонким прозрачным проводящим слоем на основе смешанных оксидов индия и цинка или олова, оксида цинка,легированного алюминием или галлием, на основе оксида титана, легированного ниобием, на основе станната кадмия и/или цинка, на основе оксида олова, легированного фтором и/или сурьмой. Особый интерес, в частности, представляет материал, который до сих пор не мог быть получен известными способами и который состоит из субстрата из незакаленного стекла, покрытого по меньшей мере одним слоем на основе оксида цинка, легированного алюминием или галлием. Этот материал отличается тем, что шероховатость слоя на основе оксида цинка, легированного алюминием или галлием,представляет среднеквадратичное значение RMS шероховатости, меньше или равное 10 нм, и сопротивление на квадрат меньше или равное 15 Ом. Значение RMS шероховатости рассчитано путем измерения методом AFM (атомная силовая микроскопия), проведенного на образце размером в квадратный микрон. Значение шероховатости RMS предпочтительно даже меньше или равно 9 нм, даже 8 нм и даже 6 нм или 5 нм. Данные слои с таким же малым сопротивлением (толщина их достаточно большая, иногда больше-8 017494 или равна 500 нм) и однако с малой шероховатостью, могли быть получены до сих пор только путем обработки закалкой. И наоборот, слои с таким же малым сопротивлением могли быть получены на незакаленном стекле путем напыления магнетронным способом на нагретый субстрат, но в данном случае полученные шероховатости были гораздо большими. Очевидно, что слои из различных материалов, которые далее будут описаны, могут иметь любую из характеристик, описанных в тексте, отдельно или вместе с другими характеристиками, которые здесь также описаны. Субстраты, полученные согласно изобретению, могут быть использованы в оконных стеклах, простых, сложных или слоистых, в зеркалах, настенных стеклянных покрытиях. В случае сложных оконных стекол, содержащих по меньшей мере два слоя стекла, разделенных газовой прослойкой, предпочтительно, чтобы тонкий слой был нанесен на поверхность, соприкасающуюся с указанной прослойкой газа. Они могут быть также использованы в фотогальванических оконных стеклах или солнечных панелях,причем тонкий слой, обработанный согласно изобретению, является, например, верхним электродом на основе ZnO: Al или Ga в упаковках на основе халькопирита (в частности, типа ClS-CuInSe2) или на основе аморфного и/или поликристаллического кремния, а также на основе CdTe. Они могут быть также использованы в экранах визуализации типа LCD (Liquid Crystal Display), OLED (Organic Light Emitting Diodes) или FED (Field Emission Display), причем тонкий слой, обработанный согласно изобретению, является, например, токопроводящим слоем ITO. Они могут быть также использованы в электрохромных оконных стеклах, причем тонкий слой, обработанный согласно изобретению, является, например, верхним токопроводящим прозрачным, как описано в заявке FR-A-2833107. Изобретение иллюстрируется следующими примерами осуществления, не ограничивающими изобретение. Пример 1. Субстрат кремний-натрий-кальциевого стекла, полученный флоат-способом, затем нарезанный таким образом, что его размер составляет 3 м шириной и 6 м длиной, покрывают путем известного магнетронного способа тонким слоем из оксида титана толщиной 10 мм. В первом примере слой оксида кремния толщиной 20 нм наносят между субстратом и слоем оксида титана (образец А). Во втором примере слой оксида титана наносят на субстрат (образец В). Между выходом магнетронной линии и устройством для хранения помещают установку, содержащую: СО 2-лазер, испускающий луч с длиной волны 10,6 мкм, сфокусированный на слое из TiO2, причем ширина пятна составляет примерно от 0,3 до 0,5 мм, и систему быстрого перемещения лазера (примерно 3-5 м/с) в направлении, перпендикулярном направлению движения субстрата. Температура субстрата из стекла во время обработки, не превышающая 50 С, измерена пирометрическим методом на уровне поверхности субстрата, противоположного поверхности, покрытой тонкими слоями. На нижеследующей табл. 1 показана фотокаталитическая активность слоя до обработки и после обработки. Фотокаталитическая активность соответствует величине скорости разложения метиленового синего под действием ультрафиолетового излучения. Водный раствор метиленового синего приводят в контакт в герметичной камере с покрытым субстратом (последний образует дно камеры). После экспозиции под ультрафиолетовым излучением в течение 30 мин концентрацию метиленового синего оценивают по величине световой трансмиссии. Величина фотокаталитической активности (обозначенная как Kb и выраженная в гл-1 мин-1) соответствует уменьшению концентрации метиленового синего на единицу времени экспозиции. Таблица 1 Значительное увеличение фотокаталитической активности после обработки по изобретению говорит об улучшении степени кристалличности слоя из оксида титана. Сходство величин, полученных в случае наличия промежуточного слоя и его отсутствия между субстратом и контрольным слоем оксида титана, свидетельствует о том, что слабое нагревание субстрата не вызывает значительной диффузии ионов щелочных металлов в слое оксида титана. Обработка по изобретению, таким образом, делает бесполезным применение подслоя, создающего барьер, препятствующий диффузии ионов щелочных металлов. Пример 2. Субстрат кремний-натрий-кальциевого стекла, полученный флоат-способом, затем отрезанный так,что его размеры составляли 3 м шириной и 6 м длиной, покрывают с помощью известного магнетронно-9 017494 го способа упаковкой тонких слоев, содержащей слой серебра, причем упомянутый слой серебра сообщает стеклу свойства низкой эмиссионной способности. Данная упаковка содержит в определенном порядке (от субстрата до наружной поверхности) следующие слои оксидов, металлических или из нитридов, причем геометрические толщины указаны в скобках: Между выходом магнетронной линии и устройством для хранения помещают установку, содержащую: лазер на YAG (алюминиевый и иттриевый гранат Y2Al15O2), легированном неодимом, испускающий в непрерывном или пульсирующем режиме излучение с длиной волны 1,09 мкм на слой серебра, причем ширина пятна составляет примерно от 0,3 до 0,5 мм, и систему быстрого перемещения лазерного луча (примерно от 3 до 5 м/с) в направлении, перпендикулярном движению субстрата. Температуру субстрата из стекла во время обработки, не превышающую 50 С, измеряют пирометрическим способом на уровне поверхности субстрата, противоположной поверхности, несущей покрытие из тонких слоев. На нижеследующей табл. 2 показано изменение следующих свойств после обработки: световая трансмиссия под излучателем D65, определенная исходя из экспериментального спектра, в качестве стандарта используя излучатель D65 и систему наблюдения CIE 1964, для двойных оконных стекол, в которых толщина стеклянных листов равна 4 мм, а толщина прослойки газа (смесь 90% аргона и 10% воздуха) 16 мм, трансмиссия, обозначенная как TL и выраженная в процентах,сопротивление на квадрат, обозначенное как Rc и выраженное в Омах,нормальная эмиссионная способность при температуре 283 К, измеренная в соответствии со стандартом EN 12898, исходя из спектра отражения в спектральной области 5-50 мкм, обозначенной как n и выраженной в процентах. Два последних свойства (сопротивление на квадрат и эмиссионная способность), которые иллюстрируют такие характеристики, как электрическая проводимость и низкоэмиссионная способность, отражают степень кристалличности и размер кристаллов слоя серебра, так как слои серебра, кристаллизующиеся лучше, обладают одновременно более высокой электрической проводимостью и лучшими эмиссионными свойствами. Таблица 2 Изменения в отношении сопротивления на квадрат и нормальной эмиссионной способности, произошедшие в результате обработки, составляют примерно 10%. Данные результаты показывают, что следствием обработки упаковки (и именно обработки слоя из серебра) инфракрасным лазером явилось улучшение кристалличности слоя из серебра, характеризующееся, в особенности, более высокой степенью кристалличности и большим размером кристаллов. Кроме того, можно отметить значительное увеличение световой трансмиссии полученного оконного стекла. Пример 3. В данном примере используют субстрат, покрытый таким же образом, что субстрат в примере 2, т.е. покрытый упаковкой, содержащей слой серебра. Способом нагревания является индукция, осуществляемая с помощью индуктора, геометрия которого приспособлена для обработки плоских поверхностей. Частота равна 2 МГц, мощность может варьировать вокруг нескольких кВт. Температура субстрата из стекла во время обработки, которая длится лишь несколько секунд, не превышает 150 С. На нижеприведенной табл. 3 показано изменение свойств, описанных в случае примера 2. Таблица 3 Изменения сопротивления на квадрат и эмиссионной способности, достаточно сравнимые с изменениями, вызванными обработкой инфракрасным лазером, также свидетельствуют об увеличении степени кристалличности слоя из серебра.- 10017494 Пример 4. В данном примере используют субстраты, покрытые таким же образом, что и субстраты из примера 1, т.е. покрытые упаковкой, содержащей слой оксида титана. Используемый способ нагревания состоит в соприкосновении с плоской поверхностью, нагретой при 700 С в течение 1 с. Температура стекла (поверхность, противоположная слою) не превышает 150 С во время обработки. В нижеприведенной табл. 4 показана фотокаталитическая активность до и после обработки. Таблица 4 Полученные значения аналогичны значениям, полученным как в примере 1. Пример 5. Субстрат, идентичный субстрату, обработанному по примерам 2 и 3, в рамках данного примера подвергается нагреванию, осуществляемому с помощью плазменного фонаря. Плазмообразующий газ представляет собой смесь аргона или азота с водородом в соотношении 4:1. Плазменный фонарь мощностью от 25 до 40 кВт помещают на устройство для быстрого перемещения (примерно 1-4 м/с) в направлении, перпендикулярном направлению движения субстрата. Ширина зоны, обрабатываемой плазменным фонарем, равна примерно 3-10 мм. Температура субстрата из стекла во время обработки не превышает 90 С. В нижеследующей табл. 5 показаны изменения сопротивления на квадрат и нормальной эмиссионной способности, вызванные нагреванием за счет световой трансмиссии. Таблица 5 В нижеследующей табл. 6 представлены те же свойства, но для упаковки, в которой толщина слоя из серебра равна 15 нм. Таблица 6 Как в случае примеров 2 и 3, нагревание приводит к улучшению свойств, что говорит о лучшей кристалличности слоя из серебра. Пример 6. В данном примере используют покрытые субстраты, идентичные субстратам из примеров 1 и 4, т.е. покрытые упаковкой, содержащей слой оксида титана. Устройство для обработки плазменным фонарем аналогично описанному в примере 5. Температура субстрата из стекла во время обработки не превышает 90 С. На нижеследующей табл. 7 показано значение фотокаталитической активности слоя из оксида титана до и после обработки. Таблица 7 Пример 7. Тот же покрытый субстрат, что и субстрат, обработанный по примерам 2, 3 и 5, в данном примере подвергают нагреванию пламенем. Горючим является пропан, горение поддерживает воздух. Кислород также позволяет получить хорошие результаты. Покрытый субстрат, после осаждения внутри камеры магнетронного напыления, перемещают с постоянной скоростью под неподвижным испытательным стендом для нагревания пламенем, ширина которого больше или равна ширине субстрата, причем субстрат движется со скоростью, составляющей от 2 до 10 м/мин под стендом. Слой для обработки помещают на уровне наиболее горячей зоны пламени. Температура субстрата из стекла во время обработки не превышает тем не менее 100 С. На нижеследующей таблице также показано благоприятное изменение кристалличности слоя из серебра. Пример 8. В данном примере используют покрытые субстраты, идентичные субстратам из примеров 1, 4 и 6,т.е. покрытые упаковкой, содержащей слой оксида титана. Обработка аналогична проводимой в примере 7 (обработка пламенем). Температура стекла (поверхность, противоположная слою) не превышает 150 С. На нижеследующей табл. 9 указаны значения фотокаталитической активности до и после обработки. Таблица 9 Пример 9. Смешанный слой оксида индия и олова (ITO) толщиной 500 нм наносят на субстрат из стекла известным магнетронным способом. Его сопротивление на квадрат равно 20, что свидетельствует, в основном, об аморфном состоянии слоя. Обработка аналогична проводимой в примере 7 (обработка пламенем), температура стекла (поверхность, противоположная слою) не превышает 150 С. После обработки сопротивление на квадрат слоя равно 4, что свидетельствует о значительном улучшении его степени кристалличности. Пример 10. Прозрачный проводящий слой на основе оксида цинка, легированного алюминием, толщиной 200 нм наносят на субстрат из стекла магнетронным способом. Проведенная обработка аналогична обработке из примера 5 (плазменный фонарь). В нижеследующей табл. 10 указаны значения сопротивления на квадрат, поглощения света, подвижности электронов и электронной плотности (последние два значения получены с помощью эффекта Итак, способ по изобретению позволяет значительно улучшить свойства электронной проводимости благодаря улучшению кристалличности слоя: действительно, кристаллизация позволяет не только увеличить подвижность электронов за счет уменьшения столкновений частиц, но также плотность носителей за счет уменьшения дефектов кристаллов. Удельное сопротивление после обработки, таким образом, в 2-3 раза меньше. Значение шероховатости RMS слоя после обработки, равное 3 нм, рассчитано, исходя из измерения по методу AFM, проводимого на образце размером в квадратный микрон. В случае обработки, осуществляемой на упаковке, содержащей, самое большее, слой из легированного ZnO, подслой и защитный надслой, улучшение минимально (примерно 35%). Пример 11. Прозрачный проводящий слой на основе оксида цинка, легированного алюминием, толщиной 180 нм, наносят на субстрат из стекла магнетронным способом. Обработку проводят аналогично обработке, как в примере 7 (пламенем). На нижеследующей табл. 11 показаны значения сопротивления на квадрат и световой трансмиссии до и после обработки. Значение шероховатости RMS слоя после обработки, равное 3 нм, рассчитано, исходя из измерения по методу AFM, проводимого на образце размером в квадратный микрон. Такую же обработку осуществляют на слое оксида цинка, легированного алюминием, толщиной 750 нм. Сопротивление на квадрат составляет от 26 (до обработки) до 9,7 Ом (после обработки), при шероховатости RMS, составляющей от 3 до 5 нм. Пример 12. Прозрачный проводящий слой на основе оксида цинка, легированного алюминием (толщина 190 нм), наносят на субстрат из стекла магнетронным способом. Обработку проводят аналогично обработке в примере 1 (а именно, CO2-лазером). В нижеследующей табл. 12 показаны значения сопротивления на квадрат и световая трансмиссии до и после обработки. Таблица 12 Значение шероховатости RMS слоя после обработки, рассчитанная, исходя из измерения по методуASM, осуществленная на образце размером в квадратный микрон, равна 3 нм. Пример 13 (сравнительный). Субстрат, покрытый упаковкой, содержащей слой серебра, уже описанной в примерах 2, 3, 5 и 7, но в которой толщина слоя серебра равна 9 нм, перемещают после нанесения под серией ламп, испускающих инфракрасное излучение и нагревающих безразлично как слой, так и субстрат. Мощность лампы равна примерно 150 кВт/м 2, и длина волн испускаемого излучения составляет от 1 до 3 мкм. Из нижеследующей табл. 13 видно, что нагревание лампами значительно улучшает кристалличность слоев из серебра. Температура субстрата на поверхности, противоположной поверхности, на которую нанесена упаковка слоя, однако, превышает 300 С во время обработки, порождая повреждение на большинстве обработанных листов стекла. Таблица 13 Пример 14 (сравнительный). В данном примере используют покрытые субстраты, идентичные субстратам из примера 1, т.е. субстраты, покрытые упаковками, содержащими слой TiO2. Обработку проводят, перемещая после нанесения субстрат под лампами, испускающими инфракрасное излучение и нагревающими безразлично как слой, так и субстрат. Мощность лампы равна примерно 150 кВт/м 2, а длина волн испускаемого излучения составляет от 1 до 3 мкм. Лишь небольшая часть излучения поглощается субстратом и слоем. Из нижеследующей таблицы видно, что нагревание лампами позволяет улучшить фотокаталитическую активность слоев из TiO2. Таблица 14 При продолжительности нагревания от 2 до 3 мин температура субстрата на поверхности, противоположной поверхности, на которую нанесена упаковка слоев, однако, превышает 300 С во время обработки, порождая повреждение на большинстве из обработанных листов из стекла. Сильное нагревание субстрата вызывает, кроме того, диффузию натрия в слой, значительно уменьшая фотокаталитическую активность в случае, когда не используется подслой (случай примера В).- 13017494 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ обработки по меньшей мере одного тонкого сплошного слоя, нанесенного на первую поверхность субстрата, с целью увеличения степени кристалличности упомянутого тонкого слоя, сохраняя его сплошным без осуществления плавления упомянутого тонкого слоя, отличающийся тем, что каждую точку по меньшей мере одного упомянутого тонкого слоя доводят до температуры, равной по меньшей мере 300 С, поддерживая температуру ниже или равной 150 С в любой точке поверхности упомянутого субстрата, противоположной указанной первой поверхности. 2. Способ по п.1, согласно которому субстрат представляет собой стекло, в частности кремнийнатрий-кальциевое. 3. Способ по любому из предыдущих пунктов, где температуру поддерживают ниже или равной 100 С, а именно 50 С, в любой точке поверхности субстрата, противоположной поверхности, на которую нанесен тонкий слой. 4. Способ по любому из предыдущих пунктов, где каждую точку тонкого слоя доводят до температуры выше или равной 300C на время меньше или равное 1 с, даже 0,5 с. 5. Способ по любому из предыдущих пунктов, где полученная степень кристалличности больше или равна 20%, предпочтительно 50%. 6. Способ по любому из предыдущих пунктов, где субстрат имеет по меньшей мере один размер,больше или равный 1 м, даже 2 м. 7. Способ по любому из предыдущих пунктов, где тонкий слой, созданный на основе металла, оксида, нитрида или смеси оксидов, выбирают из серебра, молибдена, ниобия, оксида титана, смешанных оксидов индия и цинка или олова, оксида цинка, легированного алюминием или галлием, нитридов титана, алюминия или циркония, оксида титана, легированного ниобием, станната кадмия и/или цинка, оксида олова, легированного фтором и/или сурьмой. 8. Способ по любому из предыдущих пунктов, где тонкий слой является слоем серебра или создан на основе серебра и входит в состав упаковки слоев. 9. Способ по п.8, где упаковки содержат несколько тонких слоев из серебра. 10. Способ по любому из пп.8 и 9, где тонкий слой на основе серебра располагают между двумя тонкими диэлектрическими слоями на основе оксида или нитрида. 11. Способ по любому из пп.8-10, где под слой серебра нанесен очень тонкий слой, предназначенный для того, чтобы способствовать размягчению и зародышеобразованию серебра, в частности слой из оксида цинка. 12. Способ по любому из пп.8-11, где на слой из серебра нанесен второй очень тонкий жертвенный слой, например из титана. 13. Способ по любому из предыдущих пунктов, где тонкий слой до обработки не содержит водный или органический растворитель, в частности образован катодным напылением. 14. Способ по любому из предыдущих пунктов, согласно которому тонкий слой является токопроводящим и нагревание тонкого слоя осуществляют путем индукции. 15. Способ по любому из пп.1-13, где тонкий слой поглощает по меньшей мере одну часть инфракрасного излучения и нагревание тонкого слоя осуществляют путем излучения, длина волны которого включает упомянутую часть инфракрасного излучения, поглощенную упомянутым слоем. 16. Способ по п.15, где нагревание осуществляют за счет лазера. 17. Способ по п.15, где нагревание осуществляют при помощи системы перемещения лазерного луча по поверхности субстрата или системы, формирующей линейный лазерный луч, распространяющийся по всей ширине субстрата, под которой субстрат будет двигаться. 18. Способ по любому из пп.15 и 16, где для обработки всей поверхности используют систему перемещения лазерного луча по поверхности субстрата или систему, формирующую линейный лазерный луч, распространяющийся по всей ширине субстрата, под которой субстрат будет двигаться. 19. Способ по любому из пп.1-13, где нагревание тонкого слоя проводят методами термического выброса, а именно методом выброса плазменным фонарем. 20. Способ по любому из пп.1-13, где нагревание тонкого слоя осуществляют, подвергая указанный слой воздействию по меньшей мере одного пламени. 21. Способ по любому из пп.1-13, где нагревание тонкого слоя осуществляют путем контакта упомянутого слоя с горячим твердым телом. 22. Способ по любому из пп.1-13 и 15-21, где тонкий слой, созданный на основе оксида титана, доводят до температуры, составляющей от 300 до 800 С, так, чтобы оксид титана был, в основном, в форме анатаза. 23. Способ по любому из пп.1-13, где тонкий слой на основе серебра доводят до температуры, составляющей от 300 до 600 С, предпочтительно от 350 до 550 С. 24. Способ получения материала, содержащего субстрат и по меньшей мере один тонкий слой, отличающийся тем, что по меньшей мере один упомянутый тонкий слой наносят на упомянутый субстрат катодным напылением с использованием магнитного поля, и тем, что по меньшей мере один упомянутый- 14017494 слой обрабатывают способом согласно любому из предыдущих пп.1-23. 25. Субстрат с покрытием, полученный способом по п.24, в котором субстрат выполнен из незакаленного стекла, покрытие выполнено многослойным из тонких слоев, причем по меньшей мере один слой из серебра имеет толщину е (выраженную в нм), отличающийся тем, что покрытие имеет сопротивление на квадрат Rc (выражено в Ом), отвечающее формуле 26. Субстрат с покрытием, полученный способом по п.24, в котором субстрат выполнен из незакаленного стекла, покрытие содержит по меньшей мере один слой на основе оксида цинка, легированного алюминием или галлием, отличающийся тем, что шероховатость указанного слоя на основе оксида цинка, легированного алюминием или галлием, имеет значение шероховатости RMS меньше или равное 10 нм и сопротивление на квадрат меньше или равное 15 Ом. 27. Применение субстрата с покрытием по п.25 или 26 в простых, сложных или листовых оконных стеклах, зеркалах, настенных покрытиях из стекла, в фотогальванических оконных стеклах или солнечных панно, в экранах визуализации типа LCD (Liquid Crystal Display), OLED (Organic Light Emitting Diodes) или FED (Field Emission Display) или электрохромных стеклах.

МПК / Метки

МПК: C03C 23/00, C03C 17/245, C03C 17/09, C03C 17/36

Метки: этого, использованием, способа, нанесения, продукт, получаемый, тонкого, способ, слоя

Код ссылки

<a href="https://eas.patents.su/16-17494-sposob-naneseniya-tonkogo-sloya-i-poluchaemyjj-s-ispolzovaniem-etogo-sposoba-produkt.html" rel="bookmark" title="База патентов Евразийского Союза">Способ нанесения тонкого слоя и получаемый с использованием этого способа продукт</a>

Предыдущий патент: Непрерывный способ экстракции мономерного капролактама

Следующий патент: Ингибиторы γ-секретазы

Случайный патент: Способ получения свободного газа путем превращения газового гидрата