Способ каталитического крекинга со взвешенным катализатором

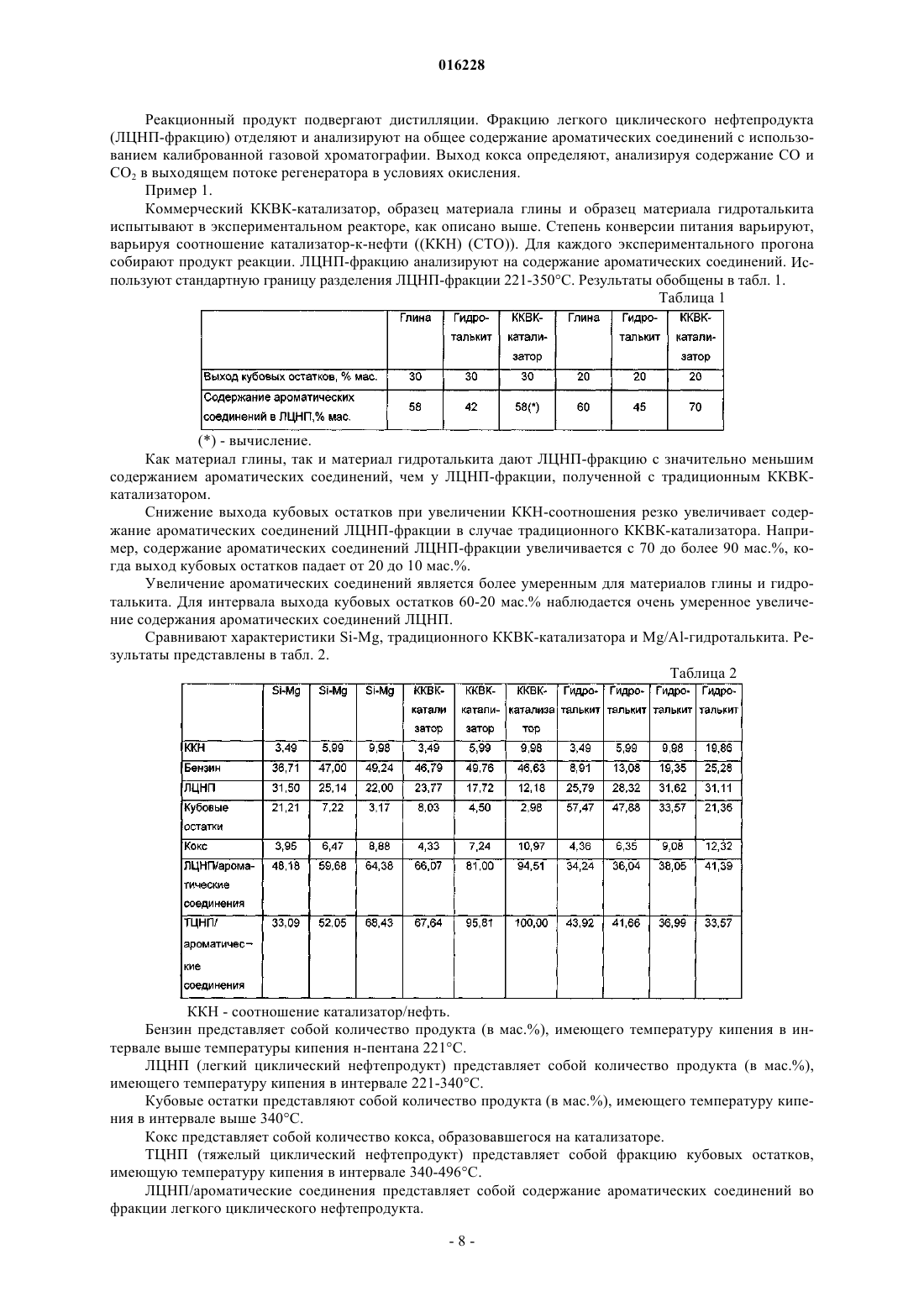

Номер патента: 16228

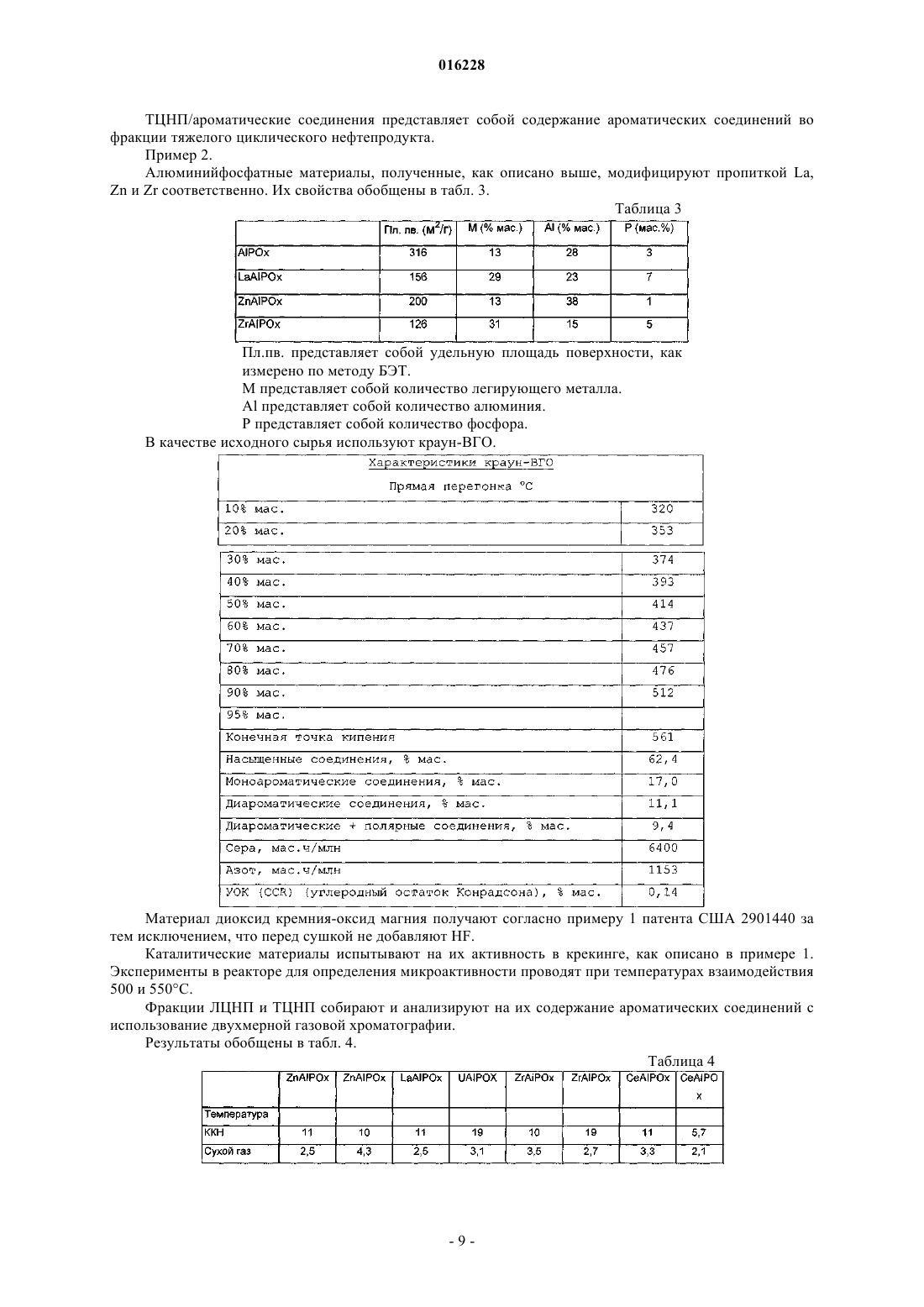

Опубликовано: 30.03.2012

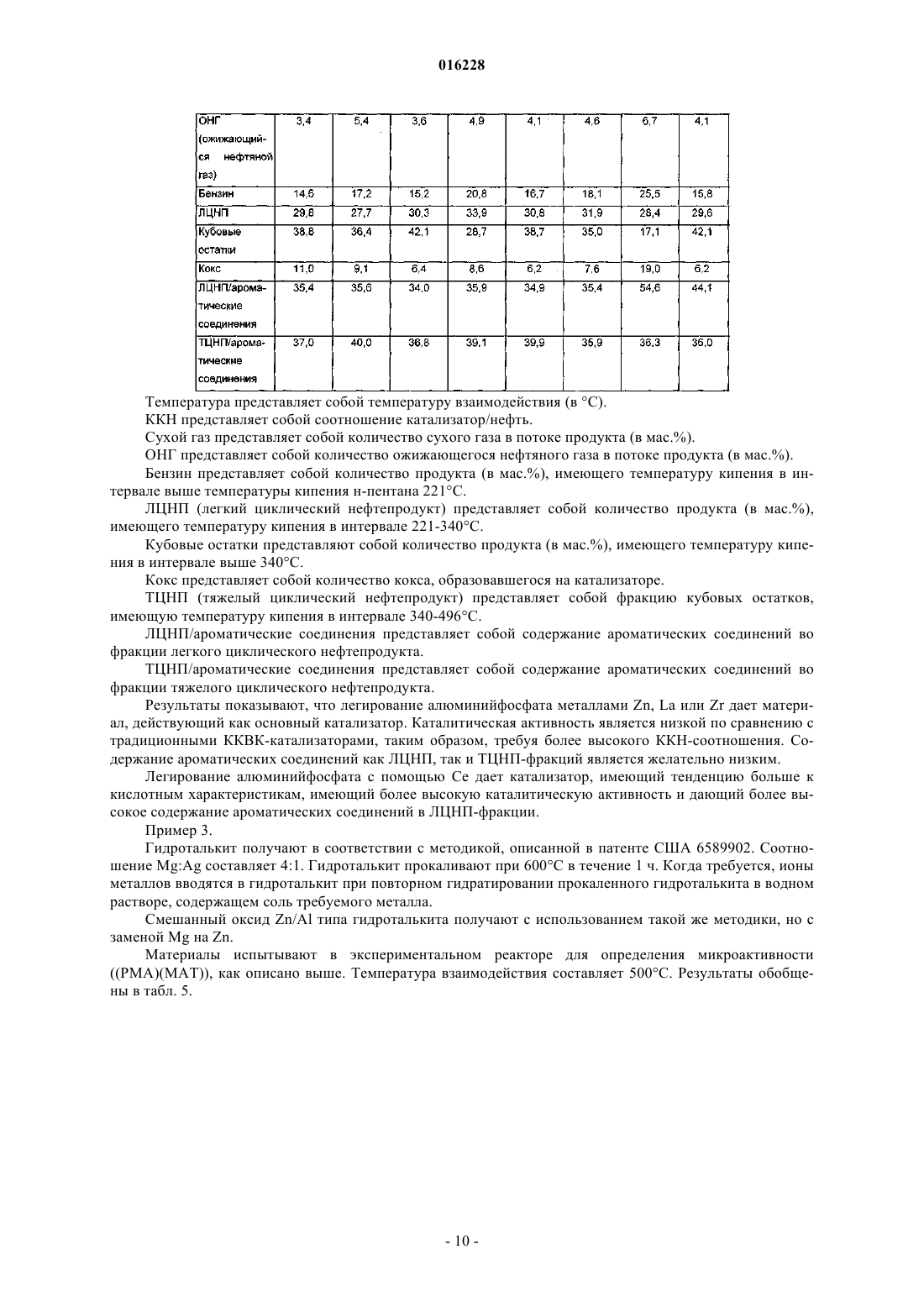

Авторы: Юнг Кинг Ен, Корма Канос Авелино, Раутиайнен Эрья Пайви Хелена, О'коннор Пол, Де Грааф Элберт Арьян

Формула / Реферат

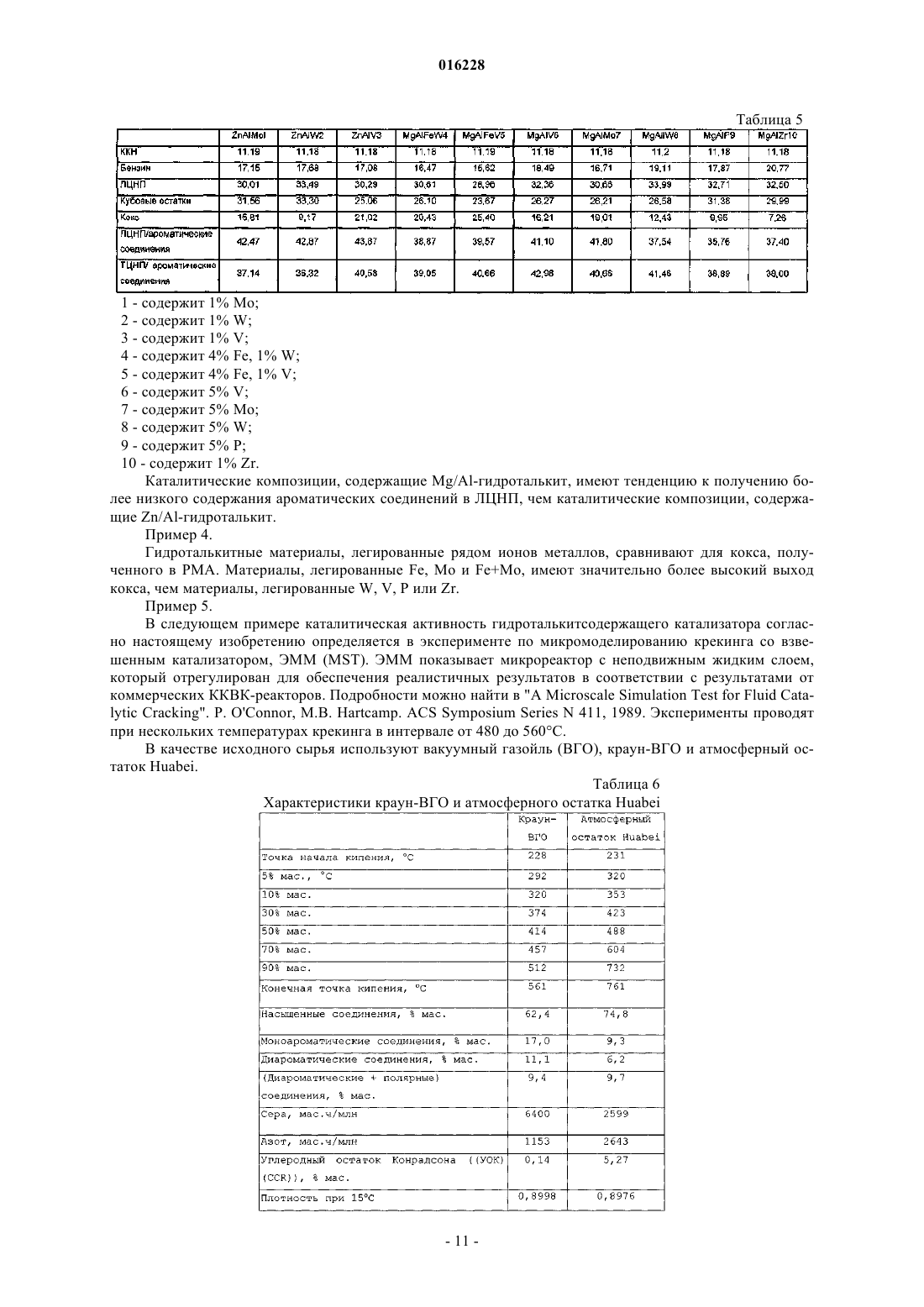

1. Способ каталитического крекинга со взвешенным катализатором ((ККВК) (FCC)), включающий при реакционных условиях FCC контактирование исходного сырья FCC с каталитической композицией, содержащей основный материал, выбранный из группы, состоящей из соединений щелочных металлов, соединений щелочно-земельных металлов, соединений трехвалентных металлов, соединений переходных металлов и их смесей, и когда основный материал является фосфатом алюминия, он легирован катионом La, Zn или Zr, причем указанная каталитическая композиция, по существу, свободна от кислотного цеолита.

2. Способ по п.1, в котором основный материал нанесен на материал носителя.

3. Способ по п.1 или 2, в котором каталитическая композиция, по существу, свободна от компонентов, имеющих дегидрирующую активность.

4. Способ по п.1 или 2, в котором каталитическая композиция имеет достаточную каталитическую активность для обеспечения конверсии ККВК-исходного сырья по меньшей мере на 30% при соотношении ККН (катализатор-к-нефти) (СТО) 10 и температуре реакции ниже 600°С.

5. Способ по п.1 или 2, в котором основный материал представляет собой оксид, гидроксид или фосфат переходного металла, щелочного металла, щелочно-земельного металла, или переходный металл, или их смесь.

6. Способ по п.1, в котором соединение переходного металла выбирают из группы, состоящей из ZrO2, Y2O3, Nb2O5 и их смесей.

7. Способ по любому из пп.1-6, в котором основным материалом является гидроталькит или фосфат алюминия.

8. Способ по п.1, в котором носителем является тугоплавкий оксид.

9. Способ по п.8, в котором носитель выбирают из глинозема, кремнезема, кремнезема-глинозема, диоксида титана и их смесей.

10. Способ по любому из пп.1-9, где каталитическая композиция дополнительно содержит материал, имеющий кислотные участки.

11. Способ по п.10, в котором материал, имеющий кислотные участки, выбирают из группы, состоящей из силиказоля, силиказоля, легированного металлом, и нанокомпозитов диоксида кремния с другими тугоплавкими оксидами.

12. Способ по п.1, где температуры ККВК-реакции включают температуру реакции в интервале 400-600°С.

13. Способ по п.12, в котором ККВК исходное сырье выбирают из группы, состоящей из вакуумного газойля, гидрообработанного вакуумного газойля, питания атмосферного остатка, сырой нефти, сланцевого масла, битуминозного песка и их смесей.

14. Двухстадийный способ крекинга исходного сырья, выбранного из вакуумных газойлей, гидрообработанных вакуумных газойлей, газойлей коксования, атмосферных остатков, вакуумных остатков и их гидрообработанных продуктов, отличающийся тем, что по меньшей мере одна из стадий представляет собой способ каталитического крекинга со взвешенным катализатором (ККВК), в котором используют каталитическую композицию, содержащую основный материал, выбранный из группы, состоящей из соединений щелочных металлов, соединений щелочно-земельных металлов, соединений трехвалентных металлов, соединений переходных металлов и их смесей, и когда основный материал является фосфатом алюминия, он легирован катионом La, Zn или Zr, причем указанная каталитическая композиция, по существу, свободна от кислотного цеолита.

15. Способ по п.14, в котором основный материал нанесен на материал носителя.

16. Способ по п.14 или 15, в котором:

a) первая стадия работает при температуре реакции 460-900°С, предпочтительно в интервале 460-600°С, более предпочтительно в интервале 460-500°С; или

b) обе стадии представляют собой ККВК-способы, и вторая стадия работает при температуре реакции 480-900°С, более предпочтительно в интервале 500-600°С, даже более предпочтительно в интервале 530-570°С.

17. Способ по п.16, в котором в указанных ККВК-способах используют отпарной аппарат и регенератор, в котором температуру отпарного аппарата регулируют в интервале 520-600°С направлением части катализатора из регенератора в отпарной аппарат.

18. Способ по п.16 или 17, в котором катализатором на одной из стадий является традиционный (кислотный) цеолит, содержащий катализатор крекинга.

19. Способ крекинга по п.16, в котором обе стадии представляют собой ККВК-способы и на обеих стадиях используют каталитическую композицию, содержащую основный материал, причем указанная каталитическая композиция, по существу, свободна от кислотного цеолита.

20. Способ по п.19, в котором основный материал наносят на материал носителя.

21. Способ крекинга по п.19 или 20, в котором:

a) одна из стадий представляет собой способ гидрокрекинга,

b) одна из стадий представляет собой способ гидрокрекинга, в котором первая стадия представляет собой способ каталитического крекинга со взвешенным катализатором, или

c) одна из стадий представляет собой способ гидрокрекинга, в котором первая стадия представляет собой способ гидрокрекинга.

Текст

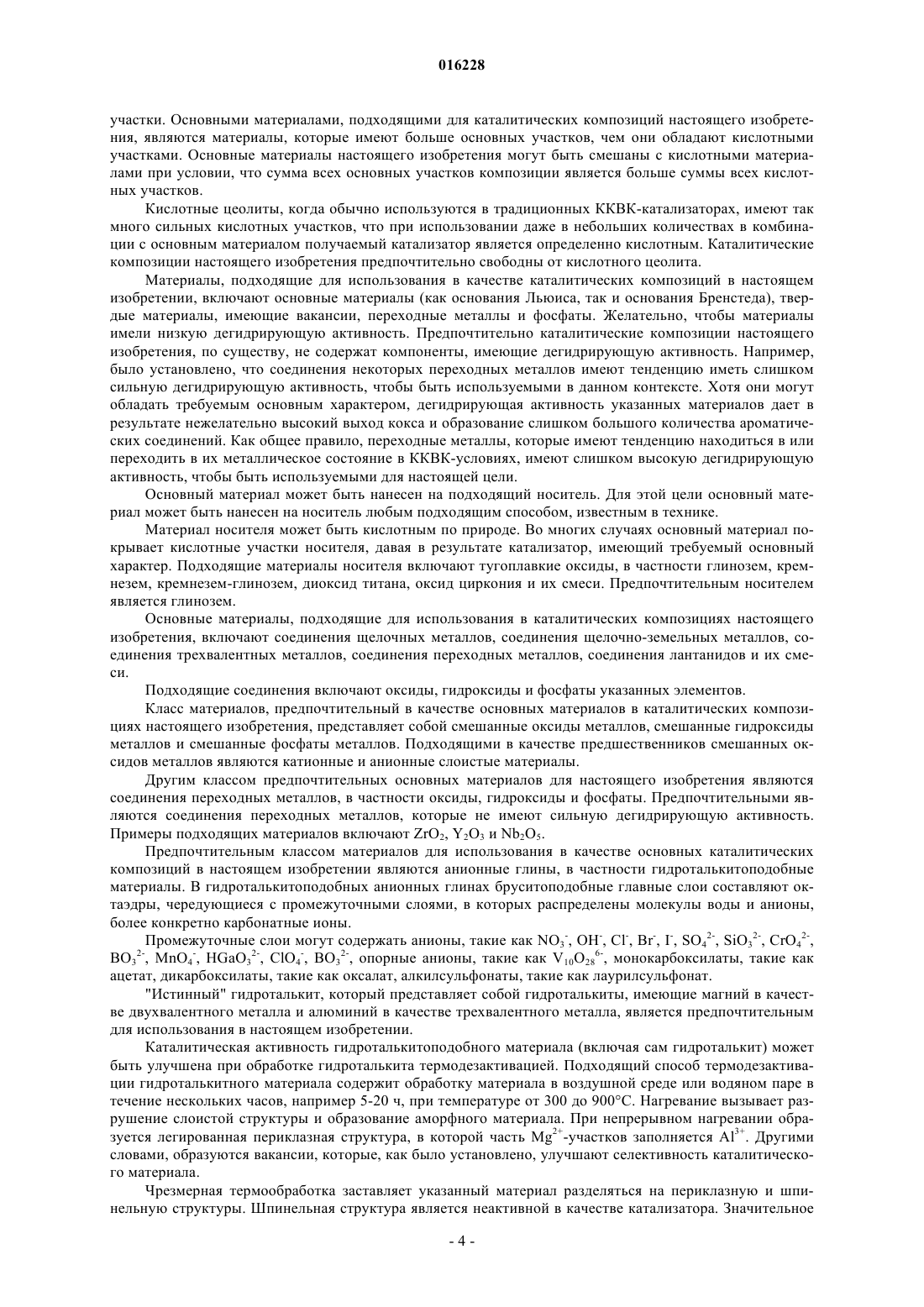

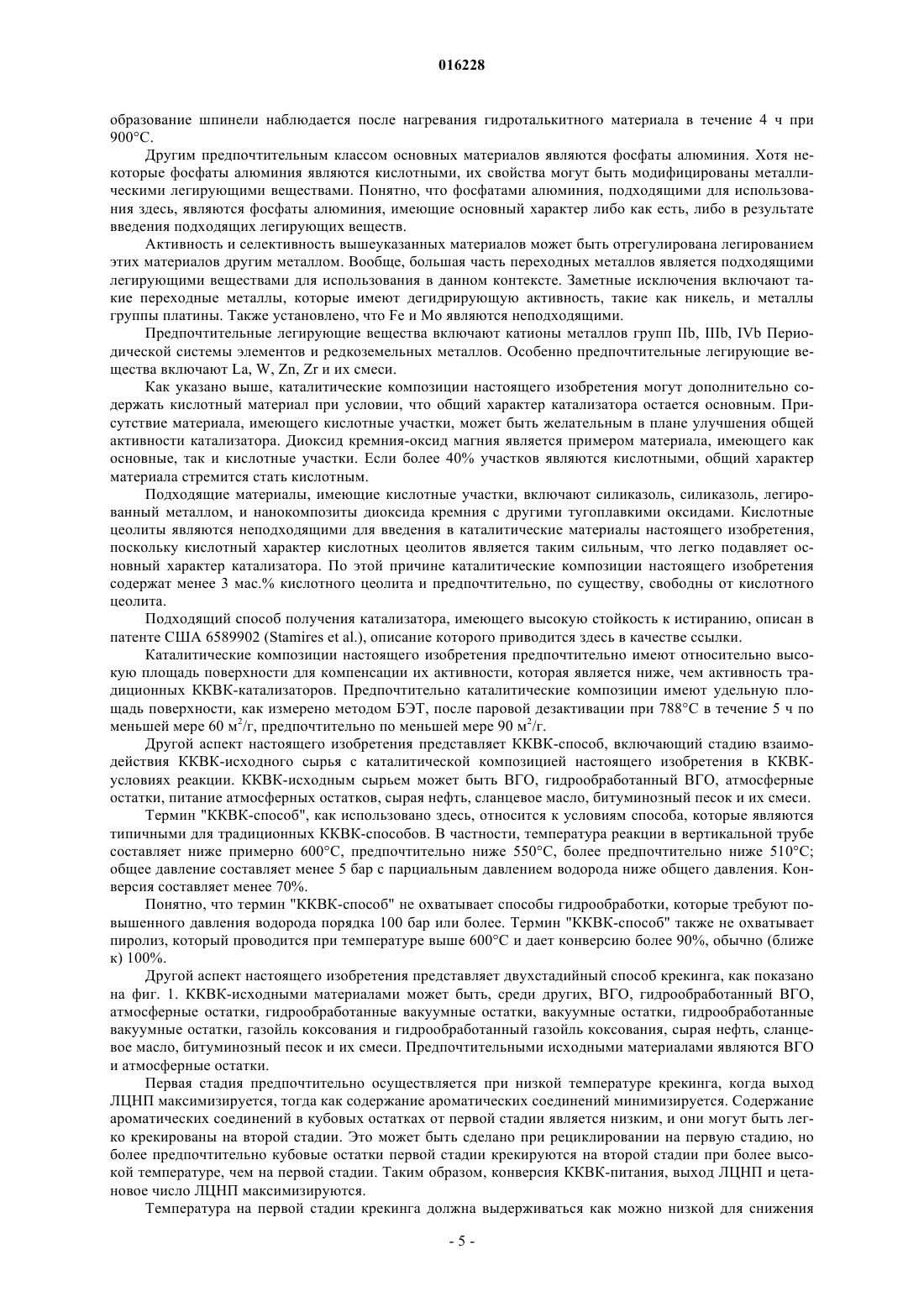

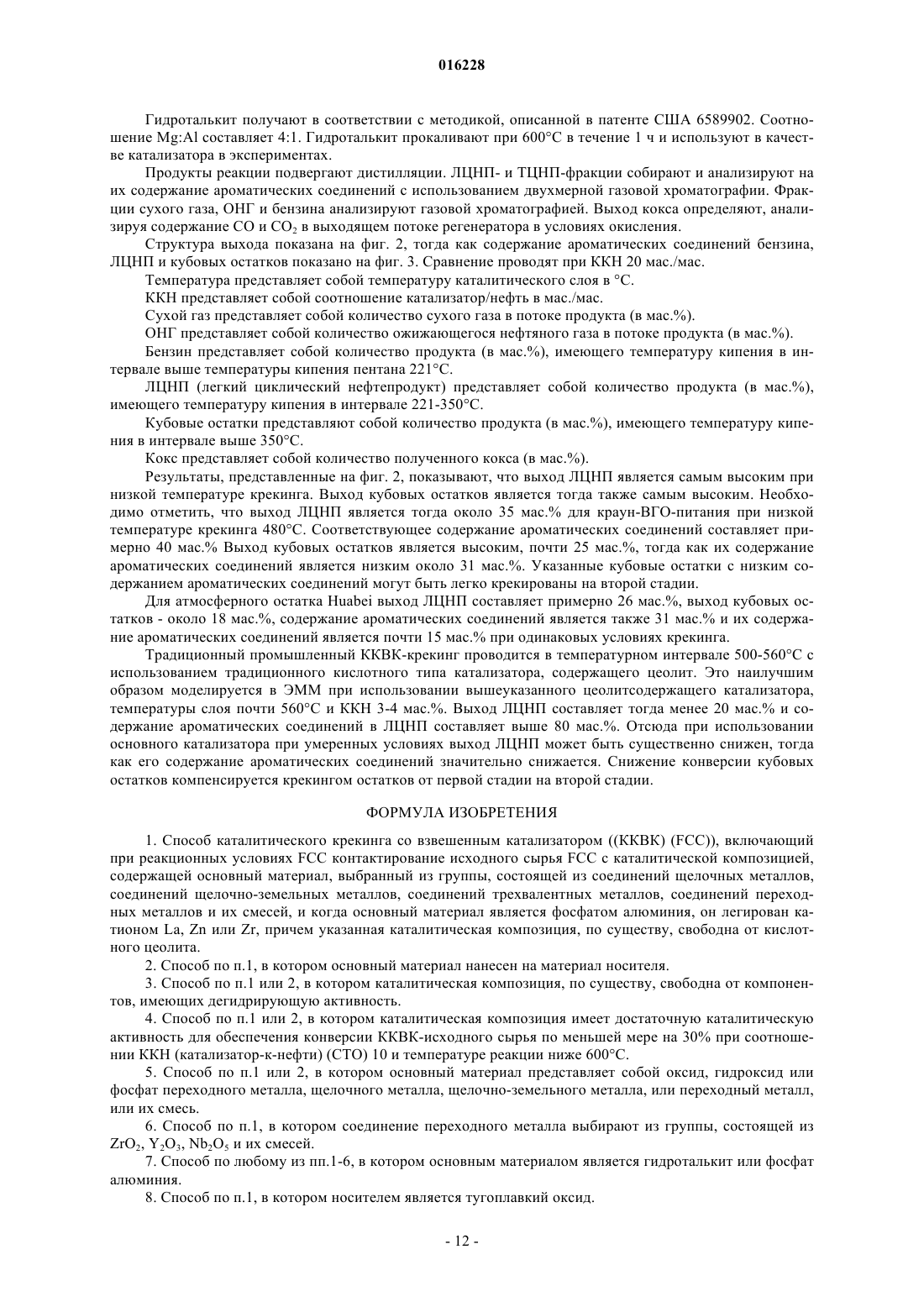

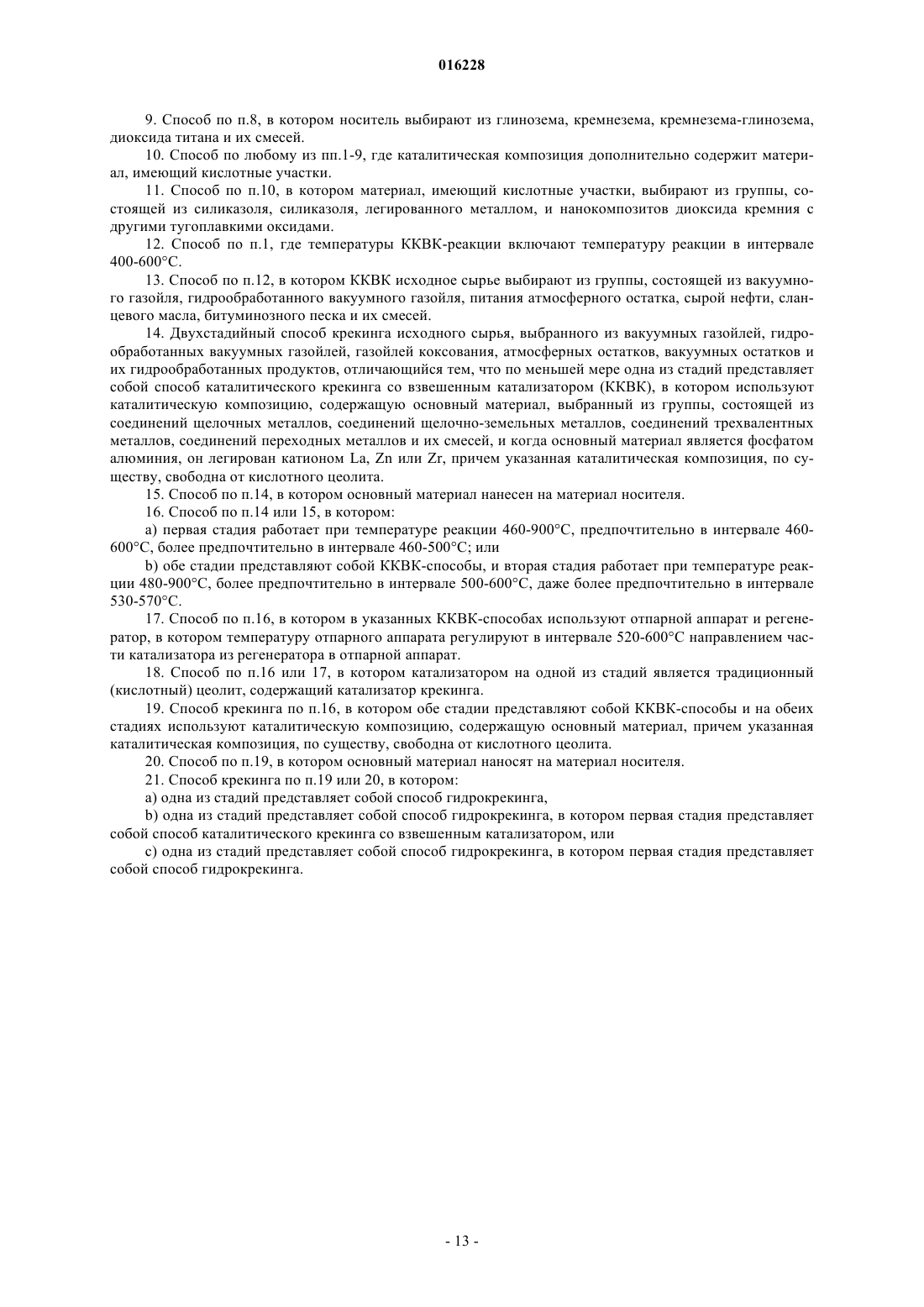

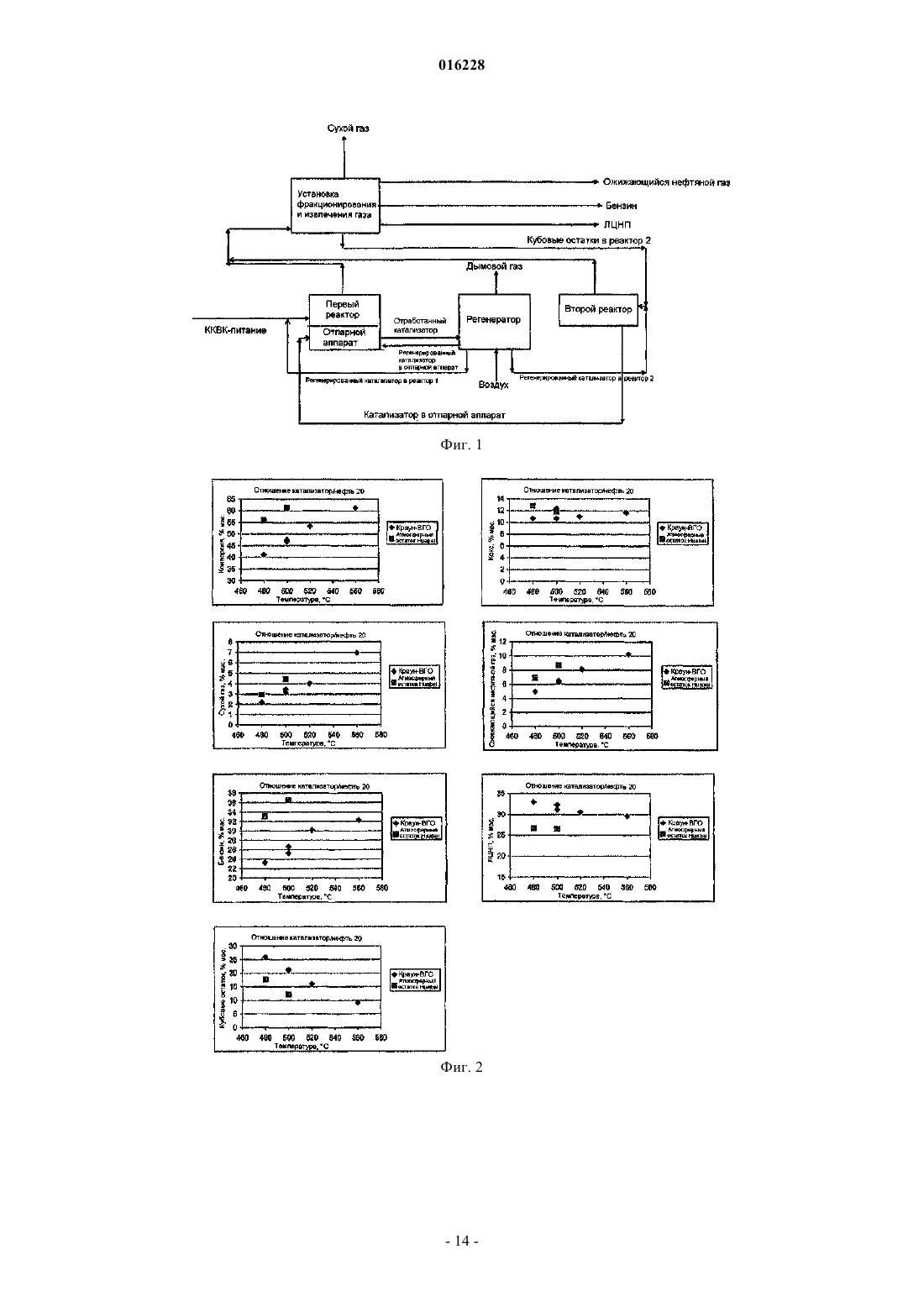

СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА СО ВЗВЕШЕННЫМ КАТАЛИЗАТОРОМ Рассматриваются новые каталитические композиции для крекинга фракций сырой нефти. Каталитические композиции содержат основный материал. При использовании в способе крекинга, предпочтительно способе ККВК (FCC), получаемые фракции ЛЦНП (LCO) и ТЦНП(НСО) имеют желательно низкие уровни содержания ароматических соединений. Кроме того,рассматривается одностадийный способ ККВК, использующий каталитическую композицию настоящего изобретения. Также рассматривается двухстадийный способ ККВК для максимизации выхода ЛЦНП. О'Коннор Пол, Юнг Кинг Ен (NL),Корма Канос Авелино (ES), Де Грааф Элберт Арьян, Раутиайнен Эрья Пайви Хелена (NL) Медведев В.Н. (RU)(71)(73) Заявитель и патентовладелец: АЛЬБЕМАРЛ НЕДЕРЛАНДС БВ (NL) 016228 Предпосылки создания изобретения Сырая нефть представляет собой сложную смесь углеводородов. На нефтеперерабатывающем заводе сырая нефть подвергается дистилляции с получением первого разделения при точке кипения. Одной из главных фракций, получаемых в указанном способе, является вакуумный газойль VGO) (ВГО, который обычно перерабатывается далее в способе крекинга, в частности в способе каталитического крекинга со взвешенным катализатором FCC) (ККВК. Другое исходное сырье для способа крекинга включает гидрообработанный ВГО и атмосферный остаток. Крекинг представляет собой способ, в котором относительно крупные молекулы в исходном сырье,таком как ВГО, превращаются в более легкие фракции. Это может быть осуществлено при нагревании ВГО в неокислительных условиях так называемого термического крекинга. При осуществлении в присутствии катализатора способ крекинга может быть выполнен при низкой температуре. Почти весь каталитический крекинг в настоящее время осуществляется способом каталитического крекинга со взвешенным катализатором, или способом ККВК (FCC). В данном способе небольшие частицы каталитического материала взвешиваются в транспортирующем газе. Исходное сырье напыляется на каталитические частицы с помощью форсунки. Молекулы исходного сырья расщепляются на каталитических частицах. Продукты и каталитические частицы выносятся транспортирующим газом через реактор. После реакции каталитические частицы отделяются от продуктов реакции и направляются в секцию отпаривания, где катализатор подвергается жесткой обработке паром с удалением как можно больше углеводородных молекул. После отпарного аппарата каталитические частицы транспортируются в регенератор, где кокс, который образовался в процессе реакции, выжигается, и катализатор регенерируется для дальнейшего использования. Катализатор в стандартном ККВК-способе содержит кислотный цеолит, такой как Y-цеолит или стабилизированная форма Y-цеолита. Обычно Y-цеолит объединяют с матричным материалом, которым может быть глинозем или кремнезем-глинозем. Катализатор может, кроме того, содержать компоненты для улучшения стойкости к отравлению исходного сырья металлическими примесями, в частности никелем и ванадием. Другие компоненты могут присутствовать для захватывания серы из исходного сырья. Фактический процесс крекинга имеет место на кислотных участках цеолита и матрицы. Продукт ККВК-способа затем разделяется на несколько фракций. Сухой газ представляет собой низкомолекулярную фракцию, которая не ожижается при сжатии при температуре окружающей среды(отсюда термин "сухой"). Сухой газ содержит водород, метан, этан и этилен. Фракция ожижающегося нефтяного газа состоит из соединений, которые находятся в газообразной форме при комнатной температуре, но ожижаются при сжатии. Данная фракция содержит определенно пропан, пропилен, бутан и их моно- и диолефины. Бензиновая фракция может иметь интервал температуры кипения от точки кипения nC5 (36 С) до примерно 220 С. Конечная точка кипения может варьироваться, чтобы отвечать специальным целям способа очистки. Бензиновая фракция образует основу коммерческого бензина, продаваемого в качестве топлива для автомобилей с карбюраторным двигателем. Одним из главных требований к бензиновой фракции является то, чтобы она имела как можно более высокое октановое число. Углеводороды с неразветвленной цепью имеют низкое октановое число, углеводороды с разветвленной цепью имеют высокое октановое число, причем октановое число дополнительно увеличивается с числом алкильных групп. Олефины имеют высокое октановое число, и ароматические соединения имеют даже более высокое октановое число. Фракция легкого циклического нефтепродукта, или ЛЦНП (LCO) фракция, образует основу нефтяного топлива. Она представляет собой фракцию, имеющую точку кипения выше точки кипения бензиновой фракции и ниже примерно 340 С. Для превращения ЛЦНП в дизельное топливо требуется гидрообработка. Качество ЛЦНП в плане его азотосодержания, его серосодержания и его содержания ароматических веществ определяет степень, с которой ЛЦНП-фракция может быть смешана с питанием, которое должно быть превращено в дизельное топливо в способе гидрообработки. Для дизельного топлива важно иметь как можно более высокое цетановое число. Углеводороды с неразветвленной цепью имеют высокое цетановое число, углеводороды с разветвленной цепью, олефины и ароматические соединения имеют очень низкое цетановое число. Фракция продукта, имеющая точку кипения выше 340C, называется "кубовыми остатками". Хотя желательно работать при самой высокой возможной конверсии, на состав смеси продукта отрицательно влияет работа при высоких степенях конверсии. Например, выход кокса увеличивается, когда конверсия увеличивается. "Кокс" представляет собой термин, описывающий образование отложений углерода и предшественника углерода на катализаторе. До сих пор образование кокса было существенным для способа крекинга, так как оно обеспечивает энергию для эндотермической реакции крекинга. Высокий выход кокса является, однако, нежелательным, потому что он приводит к потере углеводородного материала и нарушению теплового баланса, поскольку выгорание кокса дает больше тепла, чем требует способ. В указанных условиях может быть необходимо высвободить часть получаемого тепла, например предусмотрев устройство охлаждения катализатора в регенераторе, или осуществлением способа в режиме-1 016228 частичного сгорания. Фракция кубовых остатков, имеющая точку кипения в интервале примерно 340-496 С, называется тяжелым циклическим нефтепродуктом, или ТЦНП (НСО). Вообще, наиболее желательными фракциями потока ККВК-продукта являются легкие олефины,бензиновая фракция и ЛЦНП-фракция. Желательный срез между последними двумя определяется соотношением между числом дизельных автомобилей и бензиновых автомобилей и сезонным спросом на печное топливо. Благодаря потребности в высоком цетановом числе желательно поддерживать количество ароматических соединений во фракции легкого циклического нефтепродукта как можно низким. В плане их точек кипения большая часть любых образованных ароматических соединений будет конечной точкой фракции легкого циклического нефтепродукта. Поэтому желательно минимизировать количество ароматических соединений, которое образуется в способе крекинга. Легкие ароматические соединения, такие как бензол и толуол, составляют часть бензиновой фракции потока продукта. Благодаря их высоким октановым числам ароматические компоненты бензина могут считаться желательными. Однако из-за растущего значения токсичности ароматических соединений становится желательным получить бензиновую фракцию, которая имеет низкое содержание ароматических соединений. Октановое число бензинового резервуара нефтеперерабатывающего завода может быть увеличено алкилированием потоков бутиленов и изобутана от ККВК. Дополнительный бутан может быть необходим для других способов нефтепереработки. Высококачественный алкилат также желательно имеет очень низкое содержание ароматических соединений, поэтому снижает содержание ароматических соединений всего бензинового резервуара.US 2005/121363 (Vierhellig et al.) рассматривает ККВК-способ, в котором гидроталькитподобные соединения используются в качестве добавки для снижения содержания серы в бензине. Гидроталькитподобные соединения используются в комбинации с кислотным цеолитом, таким как Е-катализатор.US 3904550 (Pine) рассматривает носитель катализатора, состоящий из глинозема и фосфата алюминия. Носитель используется для катализаторов, используемых в способах гидродесульфуризации и гидроденитрогенизации. Материал носителя может также объединяться с кислотными цеолитными материалами для использования в гидрокрекинге или каталитическом крекинге. Желательно разработать катализатор для использования в способе крекинга для крекинга исходного сырья ККВК, в результате чего образование ароматических соединений снижается по сравнению с традиционными ККВК-способами. Частной целью настоящего изобретения является создание способа крекинга, дающего фракцию легкого циклического нефтепродукта, имеющего низкое содержание ароматических соединений. Краткое описание изобретения Настоящее изобретение относится к каталитической композиции для использования в ККВКспособе, причем указанная каталитическая композиция имеет основные участки и, необязательно, кислотные участки при условии, что, если катализатор содержит как кислотные, так и основные участки,число основных участков является значительно больше числа кислотных участков. Каталитическая композиция содержит менее примерно 3% кислотного цеолита и предпочтительно, по существу, свободна от кислотного цеолита. Другой аспект настоящего изобретения представляет собой ККВК-способ, в котором исходное сырье взаимодействует с каталитической композицией, как определено здесь. Еще один аспект настоящего изобретения представляет собой двухстадийный способ крекинга. На первой стадии условия крекинга устанавливаются так, чтобы минимизировать образование ароматических соединений и максимизировать выход ЛЦНП. На второй стадии максимизируется конверсия кубовых остатков. Итоговым эффектом будет высокий выход ЛЦНП с низким содержанием ароматических соединений. Система способа является очень гибкой, при изменении рабочих условий установка может менять режим работы от максимальной дистилляции до режима получения максимума бензина плюс ЛЦНП. Используемым катализатором может быть вышеуказанный традиционный стандартный кислотный цеолит, такой как Y-цеолит или стабилизированная форма Y-цеолита, содержащая ККВК катализаторы. Предпочтительно Y-цеолит объединяется с матричным материалом, которым может быть глинозем или кремнезем-глинозем. Необязательно, катализатор может дополнительно содержать компоненты для улучшения его стойкости к отравлению исходного сырья металлическими примесями, в частности никелем и ванадием. Другие компоненты могут присутствовать для захватывания серы из исходного сырья. Указанный традиционный катализатор характеризуется высокой активностью при крекинге и способствует переносу водорода, вызывая образование ароматических соединений в интервале кипения бензина и ЛЦНП. В предпочтительном варианте двухстадийного способа крекинга катализатором является каталитическая композиция, как определено здесь.-2 016228 Краткое описание чертежей На фиг. 1 показан двухстадийный ККВК-способ крекинга для обеспечения максимального выхода ЛЦНП и максимального цетанового числа. На фиг. 2 показаны структуры конверсий и выхода двух различных видов исходного сырья в двухстадийном ККВК-способе. На фиг. 3 показано содержание ароматических соединений различных потоков продукта, полученных в двухстадийном ККВК-способе. Подробное описание изобретения Настоящее изобретение основано на открытии, что катализатор, имеющий основные участки, катализирует реакцию крекинга по радикальному, или одноэлектронному, механизму. Это подобно механизму, имеющему место в термическом крекинге. Отличие от термического крекинга состоит в том, что присутствие катализатора увеличивает скорость реакции, делая возможным работу при более низких температурах реакции по сравнению с термическим крекингом. Настоящее изобретение в одном варианте представляет каталитическую композицию, содержащую основный материал и менее 3 мас.% кислотного цеолита. Предпочтительно каталитическая композиция,по существу, свободна от кислотного цеолита. Термин "каталитическая композиция", как использовано здесь, относится к комбинации каталитических материалов, которые взаимодействуют с ККВКисходным сырьем в ККВК-способе. Каталитическая композиция может состоять из одного типа каталитических частиц или может быть комбинацией различных типов частиц. Например, каталитическая композиция может содержать частицы главного каталитического материала и частицы каталитической добавки. Объединенная композиция должна содержать менее 3 мас.% кислотного цеолита. Каталитические композиции настоящего изобретения обеспечивают конверсию ККВК-исходного сырья по меньшей мере 10% при соотношении катализатор-к-нефти ККН)(СТО 10 и температуре взаимодействия ниже 700 С. Конверсия определяется как (сухой газ)+(ожижающийся нефтяной газ) ОНГ)(LPG+(бензин)+(кокс)=100-(остатки)-(ЛЦНП). Предпочтительно конверсия составляет по меньшей мере 20%, более предпочтительно по меньшей мере 30%. Конверсия, как определено выше, не должна превышать 70% и предпочтительно должна быть менее 60%, более предпочтительно менее 55%. Напротив, традиционные ККВК-способы используют в качестве катализатора крекинга кислотный материал, обычно кислотный цеолит. Кислотные участки катализатора катализируют реакцию крекинга по двухэлектронному механизму. Данный механизм благоприятствует образованию высокомолекулярных олефинов, которые легко циклизуются с образованием циклоалканов. Циклоалканы, в свою очередь,легко дегидрируются с образованием ароматических соединений. Указанная реакция дегидрирования включает перенос водорода к олефинам в смеси продукта, снижая в результате выход желаемых соединений, таких как пропилен. Считается, что реакция, катализируемая основным катализатором, протекает по одноэлектронному механизму. Это может быть причиной того, почему образование ароматических соединений снижается по сравнению с реакцией крекинга, катализируемой кислотным катализатором. Термический крекинг также протекает по одноэлектронному механизму. Однако термический крекинг требует очень высоких температур, что термодинамически благоприятствует образованию ароматических соединений, а также избыточного кокса. Цель настоящего изобретения заключается в создании каталитических композиций,которые позволяют проводить "термический" крекинг при температурах на выходе вертикальной трубы ниже 600 С, предпочтительно ниже 550 С, наиболее предпочтительно ниже 500 С. Фактические температуры реакции являются выше, чем температуры на выходе вертикальной трубы. В так называемом миллисекундном крекинге в вертикальной трубе может быть необходимо, чтобы температура реакции была такой высокой, как 800 С. Можно иметь каталитическую композицию, которая помимо основных участков имеет также кислотные участки. Даже может быть желательно предусмотреть кислотные участки для увеличения общей каталитической активности катализатора. Однако, если кислотные участки присутствуют, число основных участков должно быть больше числа кислотных участков. Кроме того, предпочтительно кислотные участки не присутствуют в форме кислотного цеолитного материала. Методы титрования кислотных участков и основных участков твердых материалов описаны вHattori, Kodansha Ltd. Tokyo (опубликовано совместно by Kodansha Ltd. Tokyo и Elsevier Science Publishers B.V., Amsterdam) (далее указывается как "Tanabe"). Эталонным материалом является диоксид кремния, который в отсутствие добавок или легирующих примесей считается "нейтральным" для целей настоящего изобретения. Любой материал, имеющий более основную реакцию на индикатор типа, описанного в Tanabe, является в принципе основным материалом для целей настоящего изобретения. Как видно из табл. 2.4 из Tanabe, твердый материал может иметь как основные, так и кислотные-3 016228 участки. Основными материалами, подходящими для каталитических композиций настоящего изобретения, являются материалы, которые имеют больше основных участков, чем они обладают кислотными участками. Основные материалы настоящего изобретения могут быть смешаны с кислотными материалами при условии, что сумма всех основных участков композиции является больше суммы всех кислотных участков. Кислотные цеолиты, когда обычно используются в традиционных ККВК-катализаторах, имеют так много сильных кислотных участков, что при использовании даже в небольших количествах в комбинации с основным материалом получаемый катализатор является определенно кислотным. Каталитические композиции настоящего изобретения предпочтительно свободны от кислотного цеолита. Материалы, подходящие для использования в качестве каталитических композиций в настоящем изобретении, включают основные материалы (как основания Льюиса, так и основания Бренстеда), твердые материалы, имеющие вакансии, переходные металлы и фосфаты. Желательно, чтобы материалы имели низкую дегидрирующую активность. Предпочтительно каталитические композиции настоящего изобретения, по существу, не содержат компоненты, имеющие дегидрирующую активность. Например,было установлено, что соединения некоторых переходных металлов имеют тенденцию иметь слишком сильную дегидрирующую активность, чтобы быть используемыми в данном контексте. Хотя они могут обладать требуемым основным характером, дегидрирующая активность указанных материалов дает в результате нежелательно высокий выход кокса и образование слишком большого количества ароматических соединений. Как общее правило, переходные металлы, которые имеют тенденцию находиться в или переходить в их металлическое состояние в ККВК-условиях, имеют слишком высокую дегидрирующую активность, чтобы быть используемыми для настоящей цели. Основный материал может быть нанесен на подходящий носитель. Для этой цели основный материал может быть нанесен на носитель любым подходящим способом, известным в технике. Материал носителя может быть кислотным по природе. Во многих случаях основный материал покрывает кислотные участки носителя, давая в результате катализатор, имеющий требуемый основный характер. Подходящие материалы носителя включают тугоплавкие оксиды, в частности глинозем, кремнезем, кремнезем-глинозем, диоксид титана, оксид циркония и их смеси. Предпочтительным носителем является глинозем. Основные материалы, подходящие для использования в каталитических композициях настоящего изобретения, включают соединения щелочных металлов, соединения щелочно-земельных металлов, соединения трехвалентных металлов, соединения переходных металлов, соединения лантанидов и их смеси. Подходящие соединения включают оксиды, гидроксиды и фосфаты указанных элементов. Класс материалов, предпочтительный в качестве основных материалов в каталитических композициях настоящего изобретения, представляет собой смешанные оксиды металлов, смешанные гидроксиды металлов и смешанные фосфаты металлов. Подходящими в качестве предшественников смешанных оксидов металлов являются катионные и анионные слоистые материалы. Другим классом предпочтительных основных материалов для настоящего изобретения являются соединения переходных металлов, в частности оксиды, гидроксиды и фосфаты. Предпочтительными являются соединения переходных металлов, которые не имеют сильную дегидрирующую активность. Примеры подходящих материалов включают ZrO2, Y2O3 и Nb2O5. Предпочтительным классом материалов для использования в качестве основных каталитических композиций в настоящем изобретении являются анионные глины, в частности гидроталькитоподобные материалы. В гидроталькитоподобных анионных глинах бруситоподобные главные слои составляют октаэдры, чередующиеся с промежуточными слоями, в которых распределены молекулы воды и анионы,более конкретно карбонатные ионы. Промежуточные слои могут содержать анионы, такие как NO3-, ОН-, Cl-, Br-, I-, SO42-, SiO32-, CrO42-,2 ВО 3 , MnO4-, HGaO32-, ClO4-, BO32-, опорные анионы, такие как V10O286-, монокарбоксилаты, такие как ацетат, дикарбоксилаты, такие как оксалат, алкилсульфонаты, такие как лаурилсульфонат."Истинный" гидроталькит, который представляет собой гидроталькиты, имеющие магний в качестве двухвалентного металла и алюминий в качестве трехвалентного металла, является предпочтительным для использования в настоящем изобретении. Каталитическая активность гидроталькитоподобного материала (включая сам гидроталькит) может быть улучшена при обработке гидроталькита термодезактивацией. Подходящий способ термодезактивации гидроталькитного материала содержит обработку материала в воздушной среде или водяном паре в течение нескольких часов, например 5-20 ч, при температуре от 300 до 900 С. Нагревание вызывает разрушение слоистой структуры и образование аморфного материала. При непрерывном нагревании образуется легированная периклазная структура, в которой часть Mg2+-участков заполняется Al3+. Другими словами, образуются вакансии, которые, как было установлено, улучшают селективность каталитического материала. Чрезмерная термообработка заставляет указанный материал разделяться на периклазную и шпинельную структуры. Шпинельная структура является неактивной в качестве катализатора. Значительное-4 016228 образование шпинели наблюдается после нагревания гидроталькитного материала в течение 4 ч при 900 С. Другим предпочтительным классом основных материалов являются фосфаты алюминия. Хотя некоторые фосфаты алюминия являются кислотными, их свойства могут быть модифицированы металлическими легирующими веществами. Понятно, что фосфатами алюминия, подходящими для использования здесь, являются фосфаты алюминия, имеющие основный характер либо как есть, либо в результате введения подходящих легирующих веществ. Активность и селективность вышеуказанных материалов может быть отрегулирована легированием этих материалов другим металлом. Вообще, большая часть переходных металлов является подходящими легирующими веществами для использования в данном контексте. Заметные исключения включают такие переходные металлы, которые имеют дегидрирующую активность, такие как никель, и металлы группы платины. Также установлено, что Fe и Мо являются неподходящими. Предпочтительные легирующие вещества включают катионы металлов групп IIb, IIIb, IVb Периодической системы элементов и редкоземельных металлов. Особенно предпочтительные легирующие вещества включают La, W, Zn, Zr и их смеси. Как указано выше, каталитические композиции настоящего изобретения могут дополнительно содержать кислотный материал при условии, что общий характер катализатора остается основным. Присутствие материала, имеющего кислотные участки, может быть желательным в плане улучшения общей активности катализатора. Диоксид кремния-оксид магния является примером материала, имеющего как основные, так и кислотные участки. Если более 40% участков являются кислотными, общий характер материала стремится стать кислотным. Подходящие материалы, имеющие кислотные участки, включают силиказоль, силиказоль, легированный металлом, и нанокомпозиты диоксида кремния с другими тугоплавкими оксидами. Кислотные цеолиты являются неподходящими для введения в каталитические материалы настоящего изобретения,поскольку кислотный характер кислотных цеолитов является таким сильным, что легко подавляет основный характер катализатора. По этой причине каталитические композиции настоящего изобретения содержат менее 3 мас.% кислотного цеолита и предпочтительно, по существу, свободны от кислотного цеолита. Подходящий способ получения катализатора, имеющего высокую стойкость к истиранию, описан в патенте США 6589902 (Stamires et al.), описание которого приводится здесь в качестве ссылки. Каталитические композиции настоящего изобретения предпочтительно имеют относительно высокую площадь поверхности для компенсации их активности, которая является ниже, чем активность традиционных ККВК-катализаторов. Предпочтительно каталитические композиции имеют удельную площадь поверхности, как измерено методом БЭТ, после паровой дезактивации при 788 С в течение 5 ч по меньшей мере 60 м 2/г, предпочтительно по меньшей мере 90 м 2/г. Другой аспект настоящего изобретения представляет ККВК-способ, включающий стадию взаимодействия ККВК-исходного сырья с каталитической композицией настоящего изобретения в ККВКусловиях реакции. ККВК-исходным сырьем может быть ВГО, гидрообработанный ВГО, атмосферные остатки, питание атмосферных остатков, сырая нефть, сланцевое масло, битуминозный песок и их смеси. Термин "ККВК-способ", как использовано здесь, относится к условиям способа, которые являются типичными для традиционных ККВК-способов. В частности, температура реакции в вертикальной трубе составляет ниже примерно 600 С, предпочтительно ниже 550 С, более предпочтительно ниже 510 С; общее давление составляет менее 5 бар с парциальным давлением водорода ниже общего давления. Конверсия составляет менее 70%. Понятно, что термин "ККВК-способ" не охватывает способы гидрообработки, которые требуют повышенного давления водорода порядка 100 бар или более. Термин "ККВК-способ" также не охватывает пиролиз, который проводится при температуре выше 600 С и дает конверсию более 90%, обычно (ближе к) 100%. Другой аспект настоящего изобретения представляет двухстадийный способ крекинга, как показано на фиг. 1. ККВК-исходными материалами может быть, среди других, ВГО, гидрообработанный ВГО,атмосферные остатки, гидрообработанные вакуумные остатки, вакуумные остатки, гидрообработанные вакуумные остатки, газойль коксования и гидрообработанный газойль коксования, сырая нефть, сланцевое масло, битуминозный песок и их смеси. Предпочтительными исходными материалами являются ВГО и атмосферные остатки. Первая стадия предпочтительно осуществляется при низкой температуре крекинга, когда выход ЛЦНП максимизируется, тогда как содержание ароматических соединений минимизируется. Содержание ароматических соединений в кубовых остатках от первой стадии является низким, и они могут быть легко крекированы на второй стадии. Это может быть сделано при рециклировании на первую стадию, но более предпочтительно кубовые остатки первой стадии крекируются на второй стадии при более высокой температуре, чем на первой стадии. Таким образом, конверсия ККВК-питания, выход ЛЦНП и цетановое число ЛЦНП максимизируются. Температура на первой стадии крекинга должна выдерживаться как можно низкой для снижения-5 016228 образования ароматических соединений. В традиционной ККВК-установке отгонка углеводородных паров ухудшается, так как температура крекинга снижается, потому что температура отгонки полностью определяется температурой крекинга. Если отгонка становится неприемлемо низкой, имеет место прорыв углеводорода к регенератору, что вызывает "убегание" температуры и чрезмерную дезактивацию катализатора. Для обеспечения низкой температуры крекинга без ущерба для отгонки в предпочтительном варианте предусматриваются устройства для увеличения температуры отгонки при направлении части горячего регенерированного катализатора в слой отпарного аппарата. В указанном двухстадийном способе по меньшей мере одна из стадий осуществляется в ККВКреакторе. Одна из стадий может осуществляться в устройстве коксования или в установке гидрокрекинга. В предпочтительном варианте обе стадии осуществляются в ККВК-установке. Катализаторы, используемые на двух стадиях, могут быть одинаковыми или могут быть различными при условии, что способ содержит по меньшей мере одну ККВК-стадию, на которой используется каталитическая композиция настоящего изобретения. Например, одна стадия может осуществляться с традиционным цеолитсодержащим катализатором, тогда как другая стадия осуществляется с каталитической композицией настоящего изобретения. Предпочтительно катализатором первой стадии является каталитическая композиция настоящего изобретения. Предпочтительно только продукт кубовых остатков первой стадии подвергается способу крекинга второй стадии. С этой целью продукт первой стадии подвергается стадии разделения, на которой продукт кубовых остатков отделяется от других фракций (бензина, ЛЦНП, сухого газа и т.д.). В одном варианте продукт кубовых остатков первой стадии просто смешивается с питанием первой стадии. В данном варианте вторая стадия состоит из рециклируемого потока продукта кубовых остатков с первой стадии в питание реактора. В предпочтительном варианте вторая стадия осуществляется в отдельном реакторе. Это дает преимущество в том, что вторая стадия может осуществляться в условиях реакции, которые отличаются от условий реакции первой стадии. В частности, желательно осуществлять первую стадию при более низкой температуре реакции, чем на второй стадии. Путем примера, если обе стадии представляют собой ККВК-реакторы, первая стадия может осуществляться при температуре реакции в интервале 400-500 С,а вторая стадия - при температуре реакции в интервале 530-570 С. Если одна из стадий представляет собой способ гидрокрекинга, понятно, что данная стадия осуществляется в условиях, известных в технике относительно парциального давления водорода, температуры реакции, времени взаимодействия и т.д. Как указано выше, две стадии могут использовать одинаковые или различные катализаторы. Преимущество использования одинакового катализатора на обеих стадиях состоит в том, что оба катализатора могут отпариваться и регенерироваться в общем отпарном аппарате и регенераторе, что снижает капитальные затраты, необходимые для данного способа. С другой стороны, использование различных катализаторов на двух стадиях увеличивает гибкость способа и обеспечивает дополнительную оптимизацию в плане выхода кубовых остатков и содержания ароматических соединений различных потоков продукта. Как в традиционном ККВК-способе, углеводороды отгоняются из катализатора в отпарном аппарате. Затем кокс, образовавшийся на катализаторе, выжигается в регенераторе. Горячий каталитический материал рециклируется в реактор. Может быть желательно регулировать температуру отпарного аппарата в интервале 520-600 С направлением части катализатора из регенератора в отпарной аппарат. Еще другой аспект настоящего изобретения представляет бензиновую фракцию, получаемую способом данного изобретения. Бензиновая фракция характеризуется тем, что имеет низкое содержание ароматических соединений по сравнению с бензиновой фракцией, получаемой традиционным ККВКспособом. Другой аспект настоящего изобретения представляет ЛЦНП-фракцию, получаемую способом данного изобретения. ЛЦНП-фракция характеризуется тем, что имеет низкое содержание ароматических соединений по сравнению с ЛЦНП-фракцией, получаемой традиционным ККВК-способом. Другой аспект настоящего изобретения представляет фракцию тяжелого циклического нефтепродукта (ТЦНП-фракцию), получаемую способом данного изобретения. ТЦНП-фракция характеризуется тем, что имеет низкое содержание ароматических соединений по сравнению с ТЦНП-фракцией, получаемой традиционным ККВК-способом.-6 016228 Примеры В следующих примерах каталитическая селективность основных каталитических композиций согласно настоящему изобретению сравнивается с каталитической селективностью коммерчески доступного кислотного ККВК-катализатора. Коммерчески доступный ККВК-катализатор представляет собой традиционный Y-цеолитный катализатор с глиноземной матрицей. Гидроталькит получают в соответствии с методикой, описанной в патенте США 6589902. Соотношение Mg:Ag составляет 4:1. Гидроталькит прокаливают при 600 С в течение 1 ч. Когда требуется, ионы металлов вводятся в гидроталькит при повторном гидратировании прокаленного гидроталькита в водном растворе, содержащем соль требуемого металла. Глина представляет собой каолиновую глину, полученную от фирмы Thiele Kaolin Company of Sandersville, Джорджия (США). Глину прокаливают при 1000 С. Алюминийфосфатные материалы получают, как описано в патенте США 6797155 В 1. После осаждения при pH в интервале 7-12 осадок вызревает при 100-200 С в течение до 2 дней. Осадок отделяют от жидкости фильтрацией, затем сушат и прокаливают при 540 С. Когда требуется, алюминийфосфат может быть модифицирован пропиткой металлом, как описано выше для гидроталькита. Каталитическую активность и селективность различных материалов оценивают в реакторе определения микроактивности. В качестве питания используют ВГО Кувейта. Все реакции осуществляют при температуре взаимодействия 500 С. Характеристики ВГО Кувейта Прямая перегонка С-7 016228 Реакционный продукт подвергают дистилляции. Фракцию легкого циклического нефтепродукта(ЛЦНП-фракцию) отделяют и анализируют на общее содержание ароматических соединений с использованием калиброванной газовой хроматографии. Выход кокса определяют, анализируя содержание СО и СО 2 в выходящем потоке регенератора в условиях окисления. Пример 1. Коммерческий ККВК-катализатор, образец материала глины и образец материала гидроталькита испытывают в экспериментальном реакторе, как описано выше. Степень конверсии питания варьируют,варьируя соотношение катализатор-к-нефти ККН) (СТО. Для каждого экспериментального прогона собирают продукт реакции. ЛЦНП-фракцию анализируют на содержание ароматических соединений. Используют стандартную границу разделения ЛЦНП-фракции 221-350 С. Результаты обобщены в табл. 1. Таблица 1- вычисление. Как материал глины, так и материал гидроталькита дают ЛЦНП-фракцию с значительно меньшим содержанием ароматических соединений, чем у ЛЦНП-фракции, полученной с традиционным ККВКкатализатором. Снижение выхода кубовых остатков при увеличении ККН-соотношения резко увеличивает содержание ароматических соединений ЛЦНП-фракции в случае традиционного ККВК-катализатора. Например, содержание ароматических соединений ЛЦНП-фракции увеличивается с 70 до более 90 мас.%, когда выход кубовых остатков падает от 20 до 10 мас.%. Увеличение ароматических соединений является более умеренным для материалов глины и гидроталькита. Для интервала выхода кубовых остатков 60-20 мас.% наблюдается очень умеренное увеличение содержания ароматических соединений ЛЦНП. Сравнивают характеристики Si-Mg, традиционного ККВК-катализатора и Mg/Al-гидроталькита. Результаты представлены в табл. 2. Таблица 2 ККН - соотношение катализатор/нефть. Бензин представляет собой количество продукта (в мас.%), имеющего температуру кипения в интервале выше температуры кипения н-пентана 221 С. ЛЦНП (легкий циклический нефтепродукт) представляет собой количество продукта (в мас.%),имеющего температуру кипения в интервале 221-340 С. Кубовые остатки представляют собой количество продукта (в мас.%), имеющего температуру кипения в интервале выше 340 С. Кокс представляет собой количество кокса, образовавшегося на катализаторе. ТЦНП (тяжелый циклический нефтепродукт) представляет собой фракцию кубовых остатков,имеющую температуру кипения в интервале 340-496 С. ЛЦНП/ароматические соединения представляет собой содержание ароматических соединений во фракции легкого циклического нефтепродукта.-8 016228 ТЦНП/ароматические соединения представляет собой содержание ароматических соединений во фракции тяжелого циклического нефтепродукта. Пример 2. Алюминийфосфатные материалы, полученные, как описано выше, модифицируют пропиткой La,Zn и Zr соответственно. Их свойства обобщены в табл. 3. Таблица 3 Пл.пв. представляет собой удельную площадь поверхности, как измерено по методу БЭТ. М представляет собой количество легирующего металла.Al представляет собой количество алюминия. Р представляет собой количество фосфора. В качестве исходного сырья используют краун-ВГО. Материал диоксид кремния-оксид магния получают согласно примеру 1 патента США 2901440 за тем исключением, что перед сушкой не добавляют HF. Каталитические материалы испытывают на их активность в крекинге, как описано в примере 1. Эксперименты в реакторе для определения микроактивности проводят при температурах взаимодействия 500 и 550 С. Фракции ЛЦНП и ТЦНП собирают и анализируют на их содержание ароматических соединений с использование двухмерной газовой хроматографии. Результаты обобщены в табл. 4. Таблица 4 Температура представляет собой температуру взаимодействия (в С). ККН представляет собой соотношение катализатор/нефть. Сухой газ представляет собой количество сухого газа в потоке продукта (в мас.%). ОНГ представляет собой количество ожижающегося нефтяного газа в потоке продукта (в мас.%). Бензин представляет собой количество продукта (в мас.%), имеющего температуру кипения в интервале выше температуры кипения н-пентана 221 С. ЛЦНП (легкий циклический нефтепродукт) представляет собой количество продукта (в мас.%),имеющего температуру кипения в интервале 221-340 С. Кубовые остатки представляют собой количество продукта (в мас.%), имеющего температуру кипения в интервале выше 340 С. Кокс представляет собой количество кокса, образовавшегося на катализаторе. ТЦНП (тяжелый циклический нефтепродукт) представляет собой фракцию кубовых остатков,имеющую температуру кипения в интервале 340-496 С. ЛЦНП/ароматические соединения представляет собой содержание ароматических соединений во фракции легкого циклического нефтепродукта. ТЦНП/ароматические соединения представляет собой содержание ароматических соединений во фракции тяжелого циклического нефтепродукта. Результаты показывают, что легирование алюминийфосфата металлами Zn, La или Zr дает материал, действующий как основный катализатор. Каталитическая активность является низкой по сравнению с традиционными ККВК-катализаторами, таким образом, требуя более высокого ККН-соотношения. Содержание ароматических соединений как ЛЦНП, так и ТЦНП-фракций является желательно низким. Легирование алюминийфосфата с помощью Се дает катализатор, имеющий тенденцию больше к кислотным характеристикам, имеющий более высокую каталитическую активность и дающий более высокое содержание ароматических соединений в ЛЦНП-фракции. Пример 3. Гидроталькит получают в соответствии с методикой, описанной в патенте США 6589902. Соотношение Mg:Ag составляет 4:1. Гидроталькит прокаливают при 600 С в течение 1 ч. Когда требуется, ионы металлов вводятся в гидроталькит при повторном гидратировании прокаленного гидроталькита в водном растворе, содержащем соль требуемого металла. Смешанный оксид Zn/Al типа гидроталькита получают с использованием такой же методики, но с заменой Mg на Zn. Материалы испытывают в экспериментальном реакторе для определения микроактивности РМА)(МАТ, как описано выше. Температура взаимодействия составляет 500 С. Результаты обобщены в табл. 5. 1 - содержит 1% Mo; 2 - содержит 1% W; 3 - содержит 1% V; 4 - содержит 4% Fe, 1% W; 5 - содержит 4% Fe, 1% V; 6 - содержит 5% V; 7 - содержит 5% Mo; 8 - содержит 5% W; 9 - содержит 5% Р; 10 - содержит 1% Zr. Каталитические композиции, содержащие Mg/Al-гидроталькит, имеют тенденцию к получению более низкого содержания ароматических соединений в ЛЦНП, чем каталитические композиции, содержащие Zn/Al-гидроталькит. Пример 4. Гидроталькитные материалы, легированные рядом ионов металлов, сравнивают для кокса, полученного в РМА. Материалы, легированные Fe, Mo и Fe+Mo, имеют значительно более высокий выход кокса, чем материалы, легированные W, V, Р или Zr. Пример 5. В следующем примере каталитическая активность гидроталькитсодержащего катализатора согласно настоящему изобретению определяется в эксперименте по микромоделированию крекинга со взвешенным катализатором, ЭММ (MST). ЭММ показывает микрореактор с неподвижным жидким слоем,который отрегулирован для обеспечения реалистичных результатов в соответствии с результатами от коммерческих ККВК-реакторов. Подробности можно найти в "A Microscale Simulation Test for Fluid Catalytic Cracking". P. O'Connor, M.B. Hartcamp. ACS Symposium Series N 411, 1989. Эксперименты проводят при нескольких температурах крекинга в интервале от 480 до 560 С. В качестве исходного сырья используют вакуумный газойль (ВГО), краун-ВГО и атмосферный остаток Huabei. Таблица 6 Характеристики краун-ВГО и атмосферного остатка Huabei- 11016228 Гидроталькит получают в соответствии с методикой, описанной в патенте США 6589902. Соотношение Mg:Al составляет 4:1. Гидроталькит прокаливают при 600 С в течение 1 ч и используют в качестве катализатора в экспериментах. Продукты реакции подвергают дистилляции. ЛЦНП- и ТЦНП-фракции собирают и анализируют на их содержание ароматических соединений с использованием двухмерной газовой хроматографии. Фракции сухого газа, ОНГ и бензина анализируют газовой хроматографией. Выход кокса определяют, анализируя содержание СО и СО 2 в выходящем потоке регенератора в условиях окисления. Структура выхода показана на фиг. 2, тогда как содержание ароматических соединений бензина,ЛЦНП и кубовых остатков показано на фиг. 3. Сравнение проводят при ККН 20 мас./мас. Температура представляет собой температуру каталитического слоя в С. ККН представляет собой соотношение катализатор/нефть в мас./мас. Сухой газ представляет собой количество сухого газа в потоке продукта (в мас.%). ОНГ представляет собой количество ожижающегося нефтяного газа в потоке продукта (в мас.%). Бензин представляет собой количество продукта (в мас.%), имеющего температуру кипения в интервале выше температуры кипения пентана 221 С. ЛЦНП (легкий циклический нефтепродукт) представляет собой количество продукта (в мас.%),имеющего температуру кипения в интервале 221-350 С. Кубовые остатки представляют собой количество продукта (в мас.%), имеющего температуру кипения в интервале выше 350 С. Кокс представляет собой количество полученного кокса (в мас.%). Результаты, представленные на фиг. 2, показывают, что выход ЛЦНП является самым высоким при низкой температуре крекинга. Выход кубовых остатков является тогда также самым высоким. Необходимо отметить, что выход ЛЦНП является тогда около 35 мас.% для краун-ВГО-питания при низкой температуре крекинга 480 С. Соответствующее содержание ароматических соединений составляет примерно 40 мас.% Выход кубовых остатков является высоким, почти 25 мас.%, тогда как их содержание ароматических соединений является низким около 31 мас.%. Указанные кубовые остатки с низким содержанием ароматических соединений могут быть легко крекированы на второй стадии. Для атмосферного остатка Huabei выход ЛЦНП составляет примерно 26 мас.%, выход кубовых остатков - около 18 мас.%, содержание ароматических соединений является также 31 мас.% и их содержание ароматических соединений является почти 15 мас.% при одинаковых условиях крекинга. Традиционный промышленный ККВК-крекинг проводится в температурном интервале 500-560 С с использованием традиционного кислотного типа катализатора, содержащего цеолит. Это наилучшим образом моделируется в ЭММ при использовании вышеуказанного цеолитсодержащего катализатора,температуры слоя почти 560 С и ККН 3-4 мас.%. Выход ЛЦНП составляет тогда менее 20 мас.% и содержание ароматических соединений в ЛЦНП составляет выше 80 мас.%. Отсюда при использовании основного катализатора при умеренных условиях выход ЛЦНП может быть существенно снижен, тогда как его содержание ароматических соединений значительно снижается. Снижение конверсии кубовых остатков компенсируется крекингом остатков от первой стадии на второй стадии. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ каталитического крекинга со взвешенным катализатором ККВК) (FCC, включающий при реакционных условиях FCC контактирование исходного сырья FCC с каталитической композицией,содержащей основный материал, выбранный из группы, состоящей из соединений щелочных металлов,соединений щелочно-земельных металлов, соединений трехвалентных металлов, соединений переходных металлов и их смесей, и когда основный материал является фосфатом алюминия, он легирован катионом La, Zn или Zr, причем указанная каталитическая композиция, по существу, свободна от кислотного цеолита. 2. Способ по п.1, в котором основный материал нанесен на материал носителя. 3. Способ по п.1 или 2, в котором каталитическая композиция, по существу, свободна от компонентов, имеющих дегидрирующую активность. 4. Способ по п.1 или 2, в котором каталитическая композиция имеет достаточную каталитическую активность для обеспечения конверсии ККВК-исходного сырья по меньшей мере на 30% при соотношении ККН (катализатор-к-нефти) (СТО) 10 и температуре реакции ниже 600 С. 5. Способ по п.1 или 2, в котором основный материал представляет собой оксид, гидроксид или фосфат переходного металла, щелочного металла, щелочно-земельного металла, или переходный металл,или их смесь. 6. Способ по п.1, в котором соединение переходного металла выбирают из группы, состоящей изZrO2, Y2O3, Nb2O5 и их смесей. 7. Способ по любому из пп.1-6, в котором основным материалом является гидроталькит или фосфат алюминия. 8. Способ по п.1, в котором носителем является тугоплавкий оксид.- 12016228 9. Способ по п.8, в котором носитель выбирают из глинозема, кремнезема, кремнезема-глинозема,диоксида титана и их смесей. 10. Способ по любому из пп.1-9, где каталитическая композиция дополнительно содержит материал, имеющий кислотные участки. 11. Способ по п.10, в котором материал, имеющий кислотные участки, выбирают из группы, состоящей из силиказоля, силиказоля, легированного металлом, и нанокомпозитов диоксида кремния с другими тугоплавкими оксидами. 12. Способ по п.1, где температуры ККВК-реакции включают температуру реакции в интервале 400-600 С. 13. Способ по п.12, в котором ККВК исходное сырье выбирают из группы, состоящей из вакуумного газойля, гидрообработанного вакуумного газойля, питания атмосферного остатка, сырой нефти, сланцевого масла, битуминозного песка и их смесей. 14. Двухстадийный способ крекинга исходного сырья, выбранного из вакуумных газойлей, гидрообработанных вакуумных газойлей, газойлей коксования, атмосферных остатков, вакуумных остатков и их гидрообработанных продуктов, отличающийся тем, что по меньшей мере одна из стадий представляет собой способ каталитического крекинга со взвешенным катализатором (ККВК), в котором используют каталитическую композицию, содержащую основный материал, выбранный из группы, состоящей из соединений щелочных металлов, соединений щелочно-земельных металлов, соединений трехвалентных металлов, соединений переходных металлов и их смесей, и когда основный материал является фосфатом алюминия, он легирован катионом La, Zn или Zr, причем указанная каталитическая композиция, по существу, свободна от кислотного цеолита. 15. Способ по п.14, в котором основный материал нанесен на материал носителя. 16. Способ по п.14 или 15, в котором:a) первая стадия работает при температуре реакции 460-900 С, предпочтительно в интервале 460600 С, более предпочтительно в интервале 460-500 С; илиb) обе стадии представляют собой ККВК-способы, и вторая стадия работает при температуре реакции 480-900 С, более предпочтительно в интервале 500-600 С, даже более предпочтительно в интервале 530-570 С. 17. Способ по п.16, в котором в указанных ККВК-способах используют отпарной аппарат и регенератор, в котором температуру отпарного аппарата регулируют в интервале 520-600 С направлением части катализатора из регенератора в отпарной аппарат. 18. Способ по п.16 или 17, в котором катализатором на одной из стадий является традиционный(кислотный) цеолит, содержащий катализатор крекинга. 19. Способ крекинга по п.16, в котором обе стадии представляют собой ККВК-способы и на обеих стадиях используют каталитическую композицию, содержащую основный материал, причем указанная каталитическая композиция, по существу, свободна от кислотного цеолита. 20. Способ по п.19, в котором основный материал наносят на материал носителя. 21. Способ крекинга по п.19 или 20, в котором:a) одна из стадий представляет собой способ гидрокрекинга,b) одна из стадий представляет собой способ гидрокрекинга, в котором первая стадия представляет собой способ каталитического крекинга со взвешенным катализатором, илиc) одна из стадий представляет собой способ гидрокрекинга, в котором первая стадия представляет собой способ гидрокрекинга.

МПК / Метки

МПК: C10G 69/04, C10G 11/04, B01J 21/00, C10G 51/02, B01J 23/00, B01J 27/236

Метки: крекинга, взвешенным, способ, катализатором, каталитического

Код ссылки

<a href="https://eas.patents.su/16-16228-sposob-kataliticheskogo-krekinga-so-vzveshennym-katalizatorom.html" rel="bookmark" title="База патентов Евразийского Союза">Способ каталитического крекинга со взвешенным катализатором</a>

Предыдущий патент: Способ лечения офтальмологических неоваскулярных расстройств

Следующий патент: Способ сохранения и/или увеличения антиоксидантной активности массы темного шоколада при коншировании (варианты) и продукты, получаемые этим способом

Случайный патент: Средство для удаления нежелательного волосяного покрова с тела человека