Катализатор для уменьшения оксида углерода и оксида азота в основном потоке сигаретного дыма

Формула / Реферат

1. Композиция табачной мешки, содержащая табак и катализатор конверсии оксида углерода в дыме основного потока в диоксид углерода и/или оксида азота в дыме основного потока в азот, в которой катализатор содержит наномерные частицы металла и/или наномерные частицы оксида металла на волокнистой подложке.

2. Композиция табачной мешки по п.1, в которой наномерные частицы металла и/или наномерные частицы оксида металла содержат один или более металлических элементов, выбранных из группы, состоящей из элементов IB, IIB, IIIB, IVB, VB, VIB, VIIB, VIII, IIIA и IVA-групп Периодической таблицы элементов.

3. Композиция табачной мешки по п.1, в которой наномерные частицы оксида металла содержат оксиды, выбранные из группы, состоящей из оксида железа, гидроксида железа, оксида меди и их смесей.

4. Композиция табачной мешки по п.1, в которой наномерные частицы металла и/или наномерные частицы оксида металла не содержат углерода.

5. Композиция табачной мешки по п.1, в которой удельная площадь поверхности наномерных частиц металла и/или наномерных частиц оксида металла составляет от около 20 до 2500 м2/г.

6. Композиция табачной мешки по п.1, в которой средний размер наномерных частиц металла и/или наномерных частиц оксида металла составляет менее чем около 50 нм.

7. Композиция табачной мешки по п.1, в которой средний размер наномерных частиц металла и/или наномерных частиц оксида металла составляет менее 10 нм.

8. Композиция табачной мешки по п.1, в которой волокнистая подложка содержит оксиды, выбранные из группы, состоящей из карбида кремния, связанного с оксидом, карбида бора, оксида алюминия, диоксида кремния, алюмосиликатов, диоксида титана, оксида иттрия, оксида церия, стекол, диоксида циркония, возможно, стабилизированного оксидом кальция или оксидом магния, и их смесей.

9. Композиция табачной мешки по п.1, в которой волокнистая подложка содержит керамические волокна и/или волокна из стекла.

10. Композиция табачной мешки по п.1, в которой удельная площадь поверхности волокнистой подложки составляет от около 0,1 до 200 м2/г.

11. Композиция табачной мешки по п.1, в которой волокнистая подложка содержит миллиметровые, микронные, субмикронные и/или наномерные волокна.

12. Композиция табачной мешки по п.1, в которой волокнистая подложка содержит каталитически активные волокна.

13. Композиция табачной мешки по п.1, в которой наномерные частицы оксида металла содержат оксид железа, а волокнистая подложка содержит керамические волокна и/или волокна из стекла, катализатор присутствует в табачной мешке в количестве, эффективном для конверсии по меньшей мере 10% оксида углерода в дыме основного потока в диоксид углерода и/или по меньшей мере 10% оксида азота в дыме основного потока в азот.

14. Композиция табачной мешки по п.1, в которой внутри и/или на волокнистой подложке осаждено менее монослоя наномерных частиц.

15. Композиция табачной мешки по п.1, в которой катализатор содержит от 0,1 до 50 вес.% наномерных частиц на волокнистой подложке.

16. Сигарета, содержащая табачную мешку, в которой указанная табачная мешка содержит табак и катализатор, способный действовать как катализатор конверсии оксида углерода в диоксид углерода и/или оксида азота в азот, причем катализатор содержит наномерные частицы металла и/или наномерные частицы оксида металла на волокнистой подложке.

17. Сигарета по п.16, в которой наномерные частицы металла и/или наномерные частицы оксида металла содержат один или более металлических элементов, выбранных из группы, состоящей из элементов IB, IIB, IIIB, IVB, VB, VIB, VIIB, VIII, IIIA и IVA-групп Периодической таблицы элементов.

18. Сигарета по п.16, в которой наномерные частицы оксида металла содержат оксиды, выбранные из группы, состоящей из оксида железа, гидроксида железа и оксида меди и их смесей.

19. Сигарета по п.16, в которой наномерные частицы металла и/или наномерные частицы оксида металла не содержат углерода.

20. Сигарета по п.16, в которой удельная площадь поверхности наномерных частиц металла и/или наномерных частиц оксида металла составляет от около 20 до 2500 м2/г.

21. Сигарета по п.16, в которой средний размер наномерных частиц металла и/или наномерных частиц оксида металла составляет менее чем около 50 нм.

22. Сигарета по п.16, в которой средний размер наномерных частиц металла и/или наномерных частиц оксида металла составляет менее чем около 10 нм.

23. Сигарета по п.16, в которой волокнистая подложка содержит оксиды, выбранные из группы, состоящей из карбида кремния, связанного с оксидом, карбида бора, оксида алюминия, диоксида кремния, алюмосиликатов, диоксида титана, оксида иттрия, оксида церия, стекол, диоксида циркония, возможно, стабилизированного оксидом кальция или оксидом магния и их смесей.

24. Сигарета по п.16, в которой волокнистая подложка содержит керамические волокна и/или волокна из стекла.

25. Сигарета по п.16, в которой удельная площадь поверхности волокнистой подложки составляет от около 0,1 до 200 м2/г.

26. Сигарета по п.16, в которой волокнистая подложка содержит миллиметровые, микронные, субмикронные и/или наномерные волокна.

27. Сигарета по п.16, в которой волокнистая подложка содержит каталитически активные волокна.

28. Сигарета по п.16, в которой наномерные частицы оксида металла содержат оксид железа, катализатор присутствует в сигарете в количестве, эффективном для конверсии по меньшей мере 10% оксида углерода в дыме основного потока в диоксид углерода и/или по меньшей мере 10% оксида азота в дыме основного потока в азот.

29. Сигарета по п.16, в которой внутри и/или на волокнистой подложке осаждено менее монослоя наномерных частиц.

30. Сигарета по п.16, в которой катализатор содержит от 0,1 до 50 вес.% наномерных частиц на волокнистой подложке, при этом катализатор присутствует в табачной мешке, либо в сигаретной бумаге и/или в фильтре сигареты.

31. Сигарета по п.16, в которой сигарета содержит до 200 мг катализатора на сигарету.

32. Способ изготовления сигареты, предусматривающий

нанесение наномерных частиц металла и/или наномерных частиц оксида металла на волокнистую подложку с образованием катализатора для конверсии оксида углерода в дыме основного потока в диоксид углерода и/или по меньшей мере 10% оксида азота в дыме основного потока в азот;

добавление указанного катализатора к табачной мешке либо к сигаретной бумажной обертке и/или к сигаретному фильтру;

подачу в сигаретную машину табачной мешки для образования табачного столбика;

помещение табачного столбика в бумажную обертку с образованием табачного стержня и

возможно, прикрепление к табачному стержню сигаретного фильтра для образования сигареты.

33. Способ по п.32, предусматривающий объединение наномерных частиц металла и/или наномерных частиц оксида металла, содержащих один или более металлических элементов, выбранных из группы, состоящей из элементов IB, IIB, IIIB, IVB, VB, VIB, VIIB, VIII, IIIA и IVA-групп Периодической таблицы элементов, и волокнистой подложки, содержащей оксиды, выбранные из группы, состоящей из карбида кремния, связанного с оксидом, карбида бора, оксида алюминия, диоксида кремния, алюмосиликатов, диоксида титана, оксида иттрия, оксида церия, стекол, диоксида циркония, возможно, стабилизированного оксидом кальция или оксидом магния, и их смесей, для образования катализатора.

34. Способ по п.32, предусматривающий объединение наномерных частиц оксида металла, содержащего оксид железа, гидроксид железа, оксид меди и их смеси, и волокнистой подложки для образования катализатора.

35. Способ по п.32, при котором внутри и/или на волокнистой подложке осаждают менее монослоя наномерных частиц.

36. Способ по п.32, предусматривающий добавление катализатора, содержащего от 0,1 до 50 вес.% наномерных частиц на волокнистой подложке, к табачной мешке, сигаретной бумажной обертке и/или сигаретному фильтру.

37. Способ по п.32, при котором полученная сигарета содержит 200 мг или менее катализатора эр сигарету.

38. Способ по п.32, при котором катализатор объединяют с сигаретой в количестве, эффективном для конверсии по меньшей мере 10% оксида углерода в дыме основного потока в диоксид углерода и/или по меньшей мере 10% оксида азота в дыме основного потока в азот.

39. Способ по п.32, при котором катализатор образуют путем

объединения наномерных частиц металла и/или наномерных частиц оксида металла и жидкости с образованием дисперсии;

контактирования дисперсии с волокнистой подложкой;

сушки волокнистой подложки и

нагревания волокнистой подложки для удаления жидкости и осаждения наномерных частиц внутри и/или на волокнистой подложке.

40. Способ по п.39, предусматривающий объединение наномерных частиц металла и/или наномерных частиц оксида металла, содержащих один или более металлических элементов, выбранных из группы, состоящей из элементов IB, IIB, IIIB, IVB, VB, VIB, VIIB, VIII, IIIA и IVA-групп Периодической таблицы элементов, с жидкостью для образования дисперсии.

41. Способ по п.39, предусматривающий объединение наномерных частиц металла и/или наномерных частиц оксида металла, имеющих средний размер частиц менее чем около 50 нм, с жидкостью для образования дисперсии.

42. Способ по п.39, предусматривающий объединение волокнистой подложки, содержащей оксиды, выбранные из группы, состоящей из карбида кремния, связанного с оксидом, карбида бора, оксида алюминия, диоксида кремния, алюмосиликатов, диоксида титана, оксида иттрия, оксида церия, стекол, диоксида циркония, возможно, стабилизированного оксидом кальция или оксидом магния, и их смесей, с дисперсией.

43. Способ по п.39, предусматривающий объединение волокнистой подложки, содержащей миллиметровые, микронные, субмикронные и/или наномерные волокна и/или каталитически активные волокна, с дисперсией.

44. Способ по п.39, предусматривающий объединение волокнистой подложки, содержащей волокна из стекла и/или керамические волокна, с дисперсией.

45. Способ по п.39, предусматривающий объединение наномерных частиц оксида металла, содержащих оксид железа, с жидкостью для образования дисперсии.

46. Способ по п.39, предусматривающий объединение наномерных частиц с жидкостью, выбранной из группы, состоящей из дистиллированной воды, этилового спирта, метилового спирта, хлороформа, альдегидов, кетонов, ароматических углеводородов и их смесей.

47. Способ по п.39, при котором дисперсию распыляют на нагретую волокнистую подложку.

48. Способ по п.32, при котором катализатор образуют путем

объединения предшественника металла и растворителя с образованием раствора предшественника металла;

контактирования волокнистой подложки с раствором предшественника металла;

сушки волокнистой подложки и

нагревания волокнистой подложки до температуры, достаточной для термического разложения предшественника металла с образованием наномерных частиц, которые помещены внутри и/или на волокнистой подложке.

49. Способ по п.48, предусматривающий объединение предшественника металла, содержащего по меньшей мере один металл, выбранный из группы, состоящей из элементов IB, IIB, IIIB, IVB, VB, VIB, VIIB, VIII, IIIA и IVA-групп Периодической таблицы элементов, с растворителем для образования раствора предшественника металла.

50. Способ по п.48, предусматривающий нагревание волокнистой подложки до температуры, достаточной для образования наномерных частиц металла и/или наномерных частиц оксида металла со средним размером частиц менее чем 50 нм.

51. Способ по п.48, предусматривающий объединение волокнистой подложки, выбранной из группы, состоящей из карбида кремния, связанного с оксидом, карбида бора, оксида алюминия, диоксида кремния, алюмосиликатов, диоксида титана, оксида иттрия, оксида церия, стекол, диоксида циркония, возможно, стабилизированного оксидом кальция или оксидом магния, и их смесей, с раствором предшественника металла.

52. Способ по п.48, предусматривающий объединение волокнистой подложки, содержащей миллиметровые, микронные, субмикронные, и/или наномерные волокна, и/или каталитически активные волокна, с раствором предшественника металла.

53. Способ по п.48, предусматривающий объединение волокнистой подложки, содержащей волокна из стекла и/или керамические волокна, с раствором предшественника металла.

54. Способ по п.48, предусматривающий объединение металлического порошка, содержащего железо, с растворителем для образования раствора предшественника металла.

55. Способ по п.48, предусматривающий объединение растворителя, выбранного из группы, состоящей из дистиллированной воды, этилового спирта, метилового спирта, хлороформа, альдегидов, кетонов, ароматических углеводородов и их смесей, с предшественником металла.

56. Способ по п.48, при котором раствор предшественника металла распыляют на нагретую волокнистую подложку.

57. Способ по п.48, дополнительно предусматривающий добавление дисперсии наномерных частиц к раствору предшественника металла.

58. Способ по п.48, предусматривающий объединение предшественника металла, выбранного из группы, состоящей из b-дикетонатов металлов, дионатов металлов, оксалатов металлов, гидроксидов металлов и их смесей, с растворителем.

59. Способ по п.48, при котором предшественник металла разлагают до наномерных частиц металла и/или оксида металла путем нагревания до температуры от 200 до 400шС.

60. Способ по п.48, при котором предшественник металла разлагают с образованием наномерных частиц металла и/или наномерных частиц оксида металла, не содержащих углерода.

61. Способ по п.48, при котором внутри и/или на волокнистой подложке осаждают менее монослоя наномерных частиц.

62. Способ по п.48, предусматривающий нагревание волокнистой подложки для образования от 0,1 до 50 вес.% наномерных частиц на волокнистой подложке.

Текст

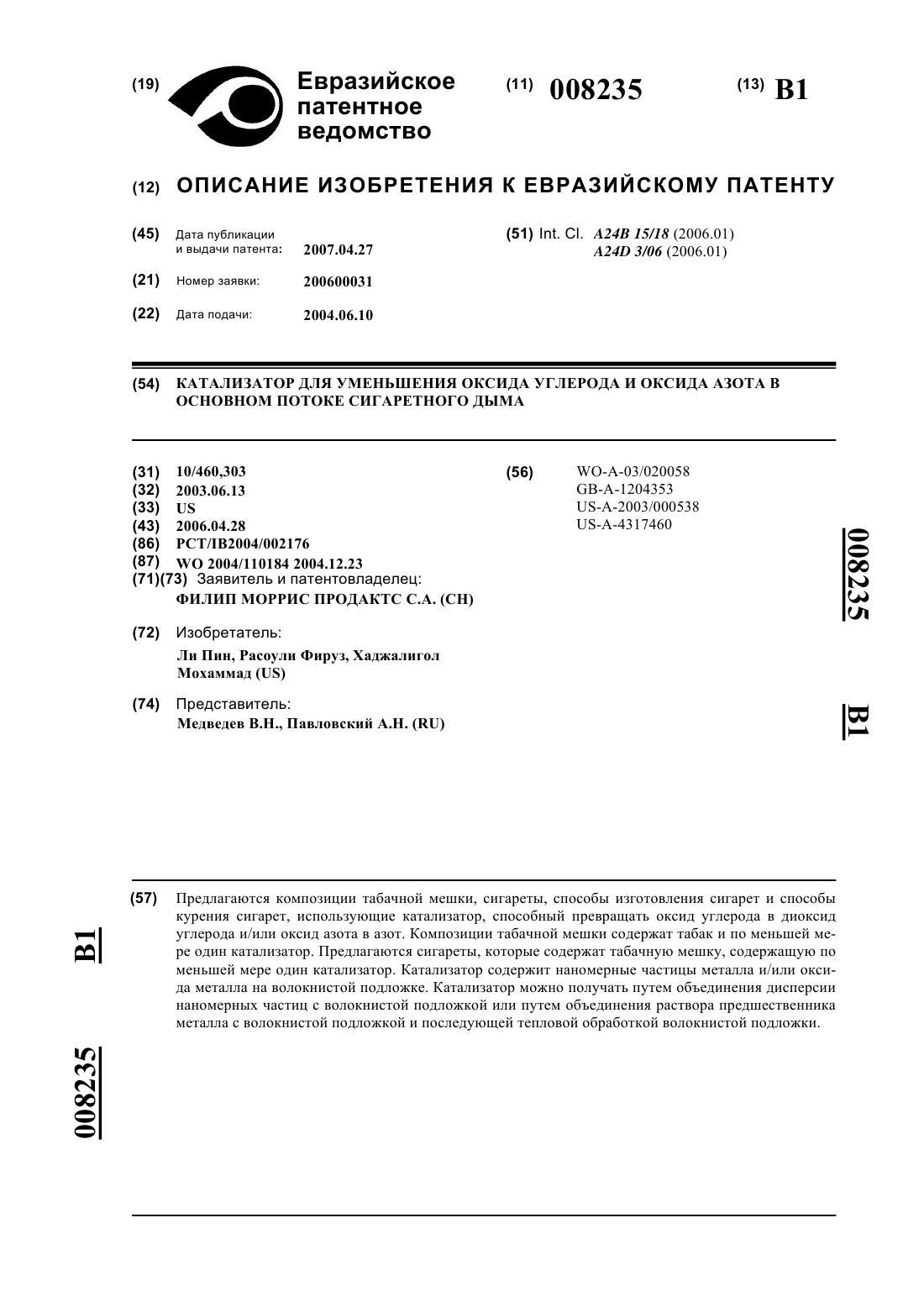

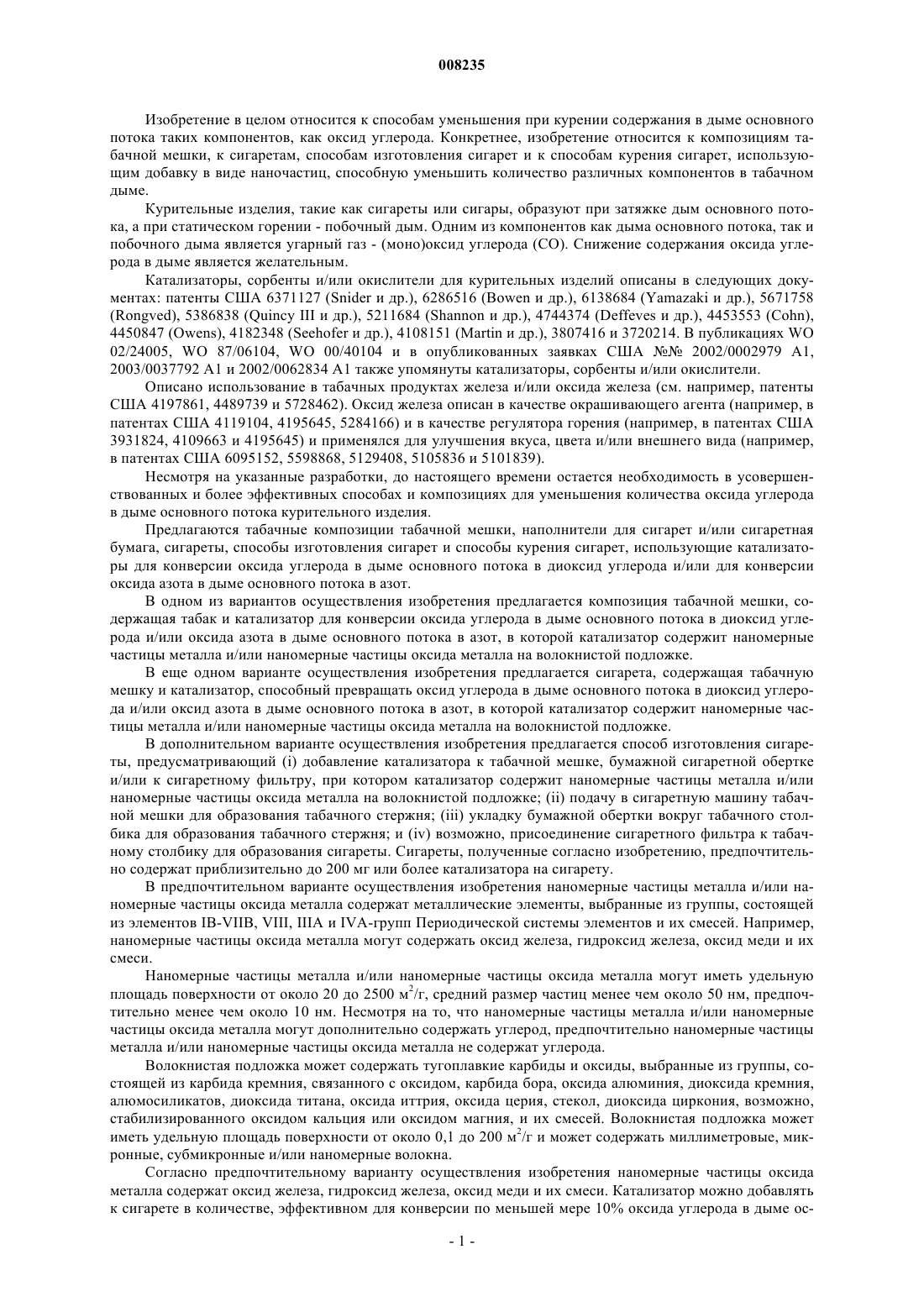

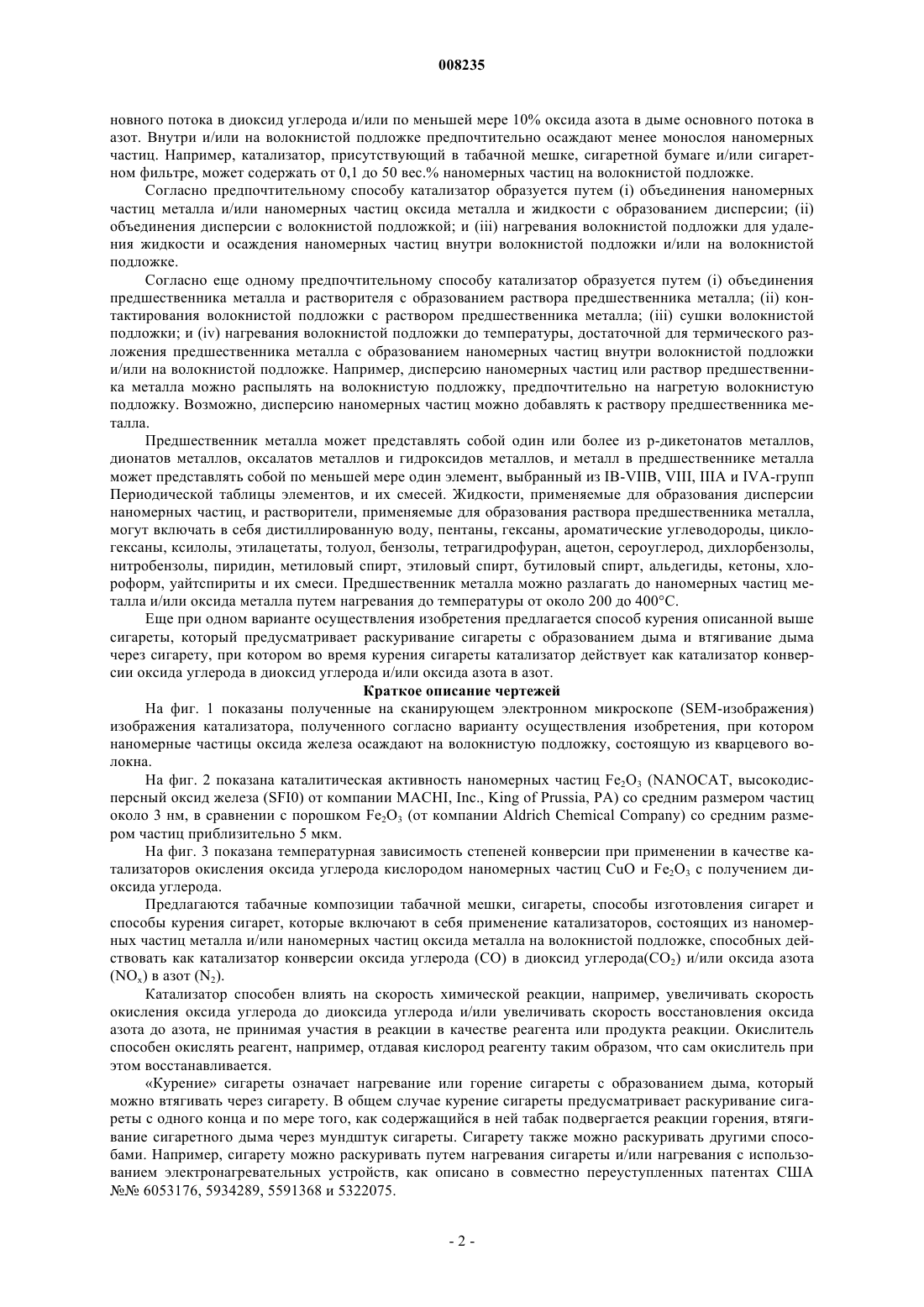

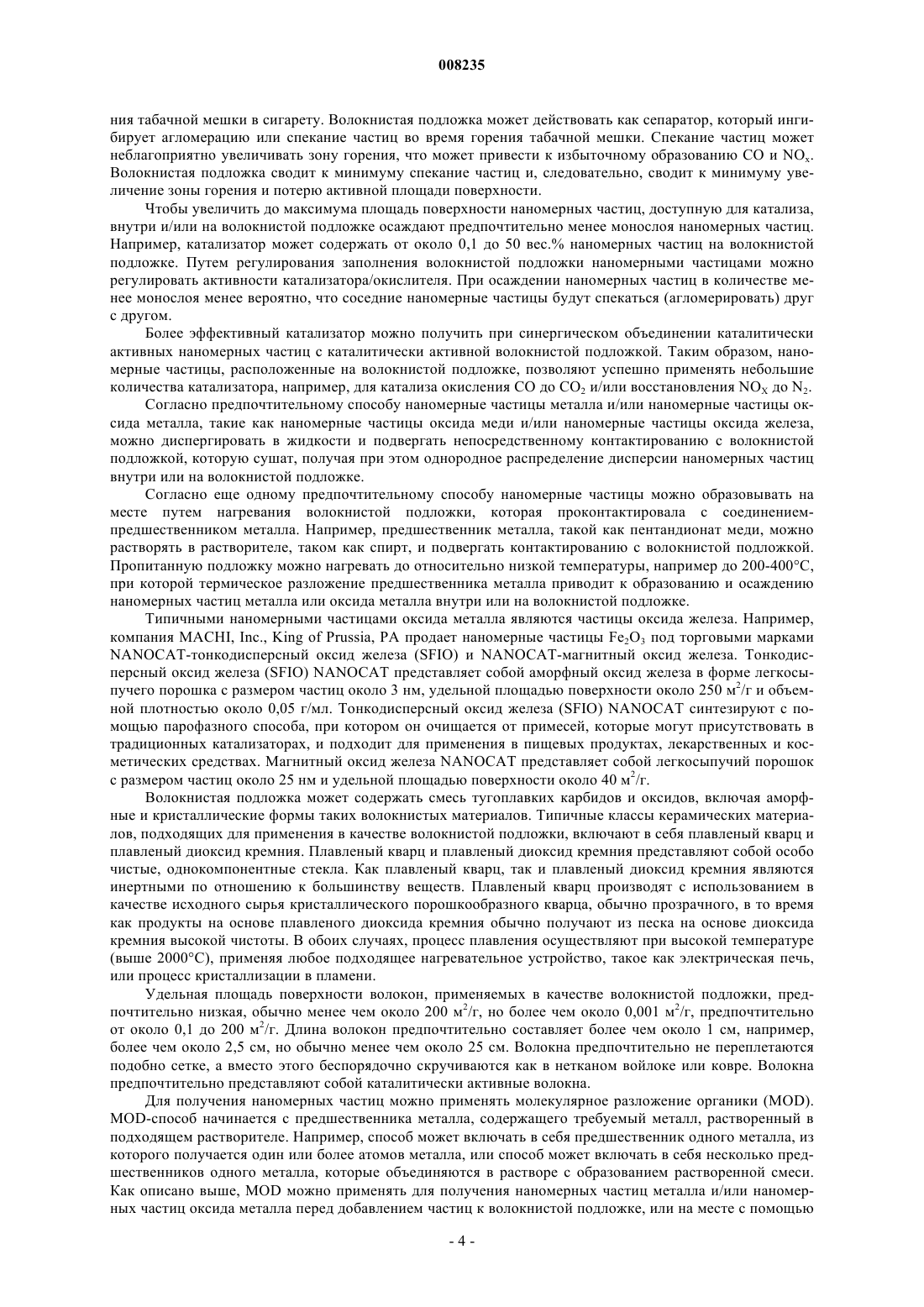

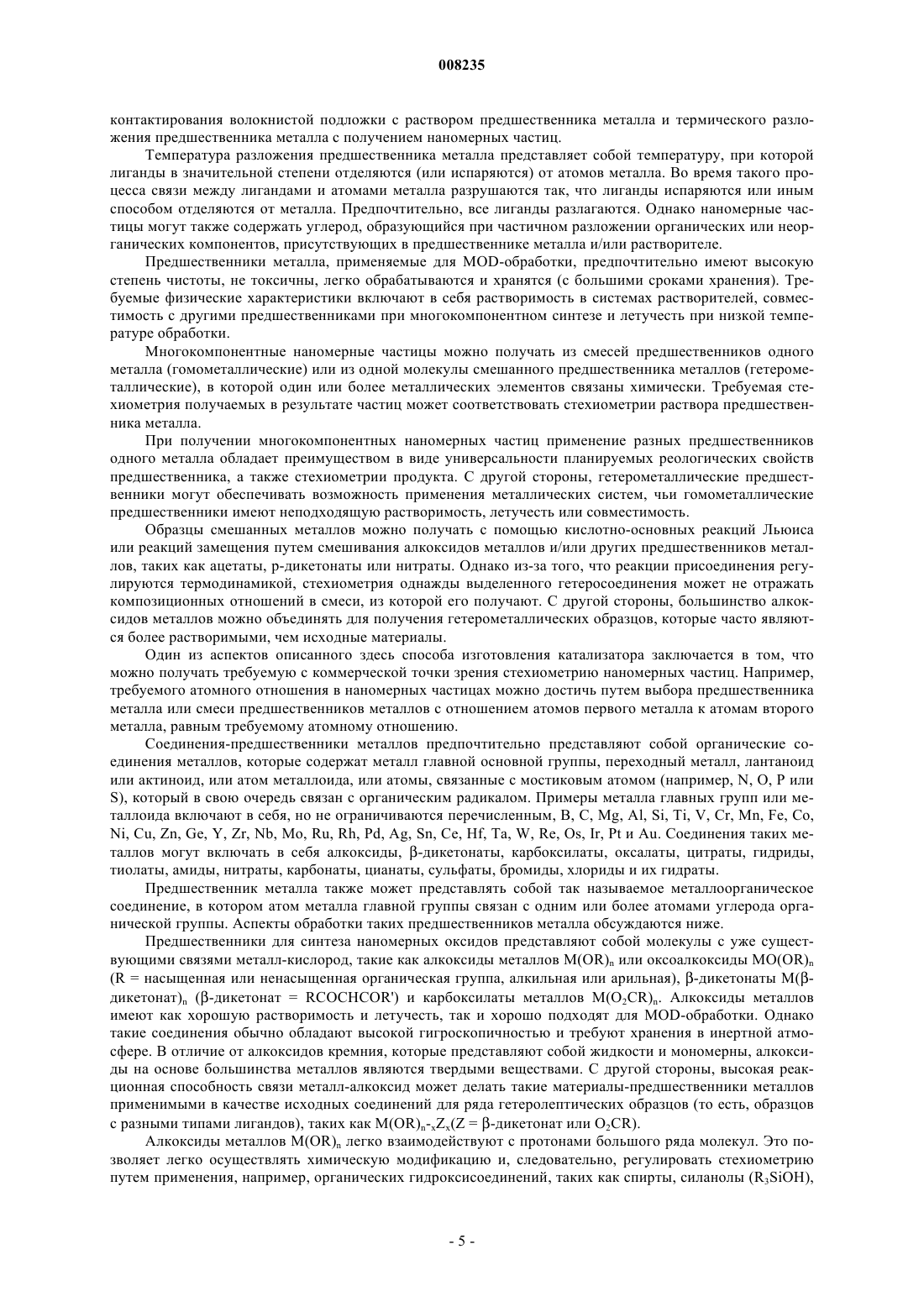

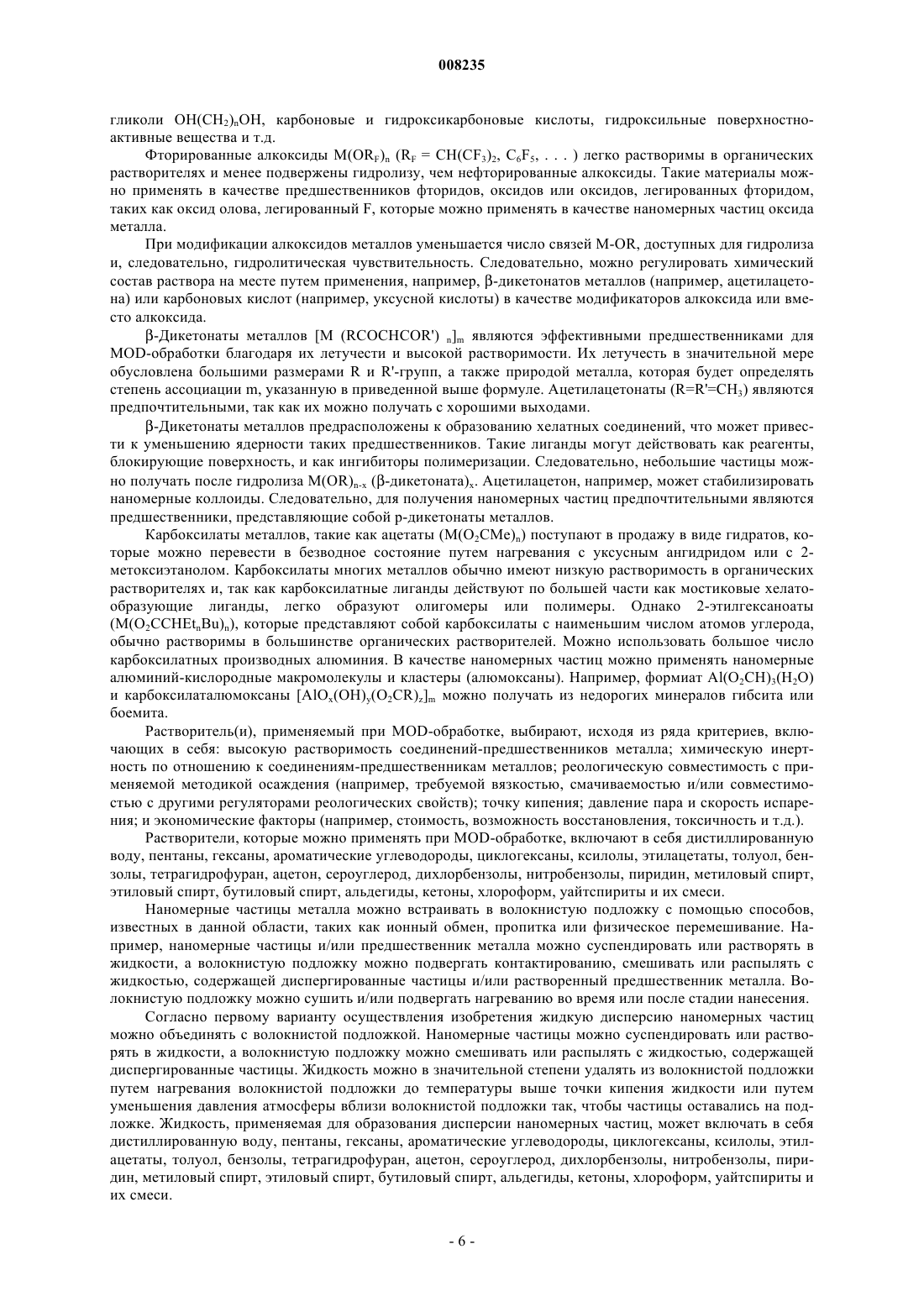

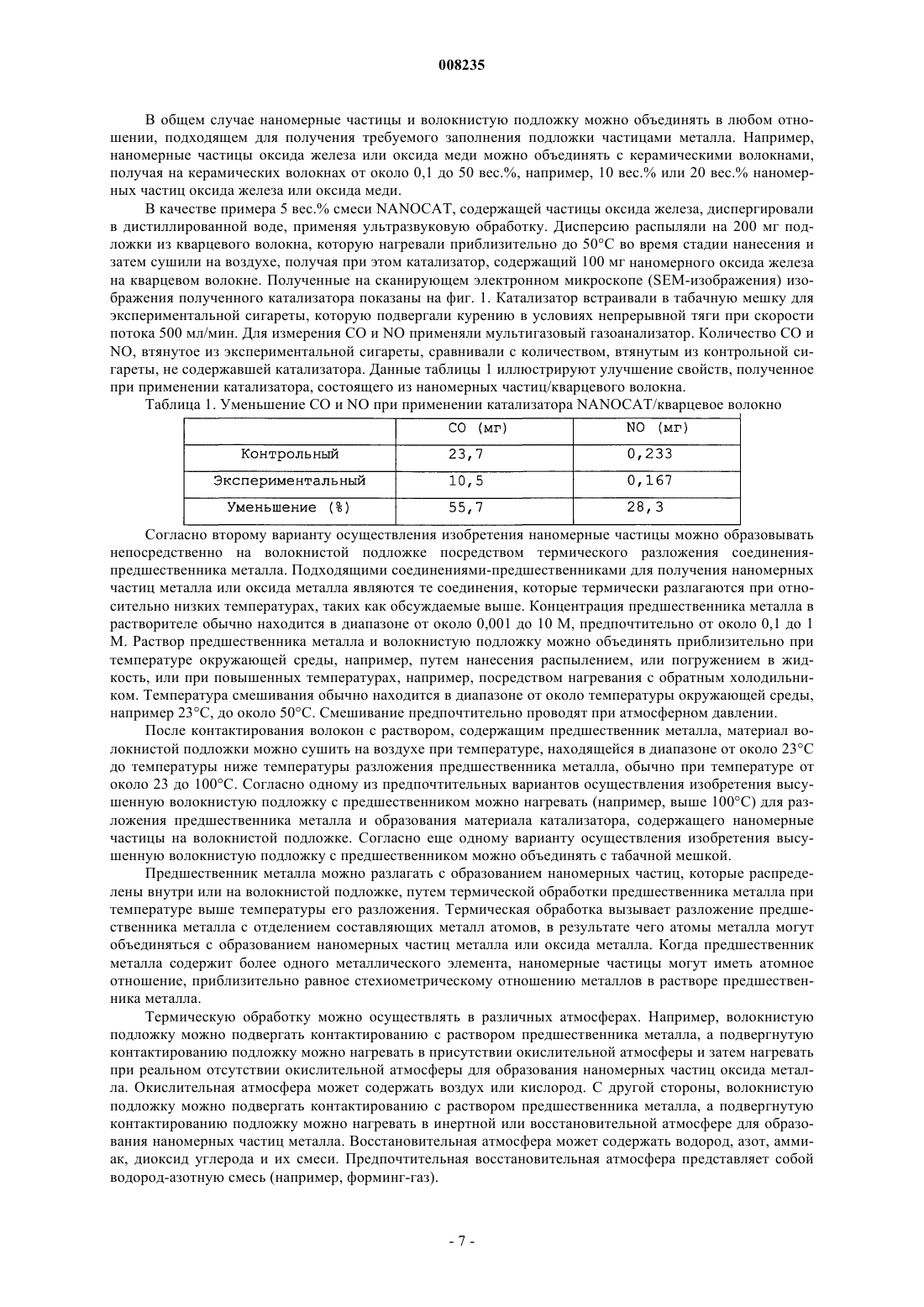

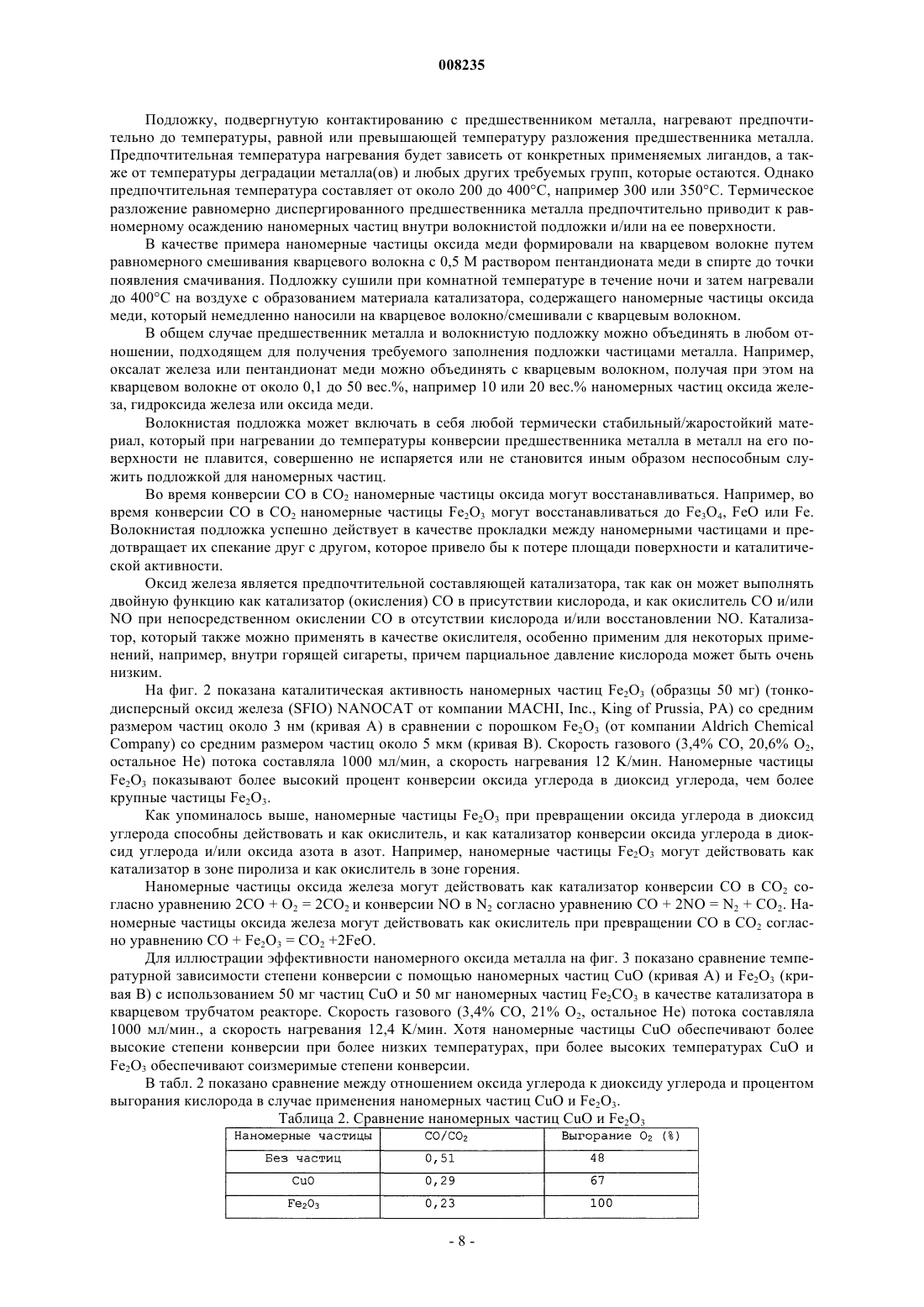

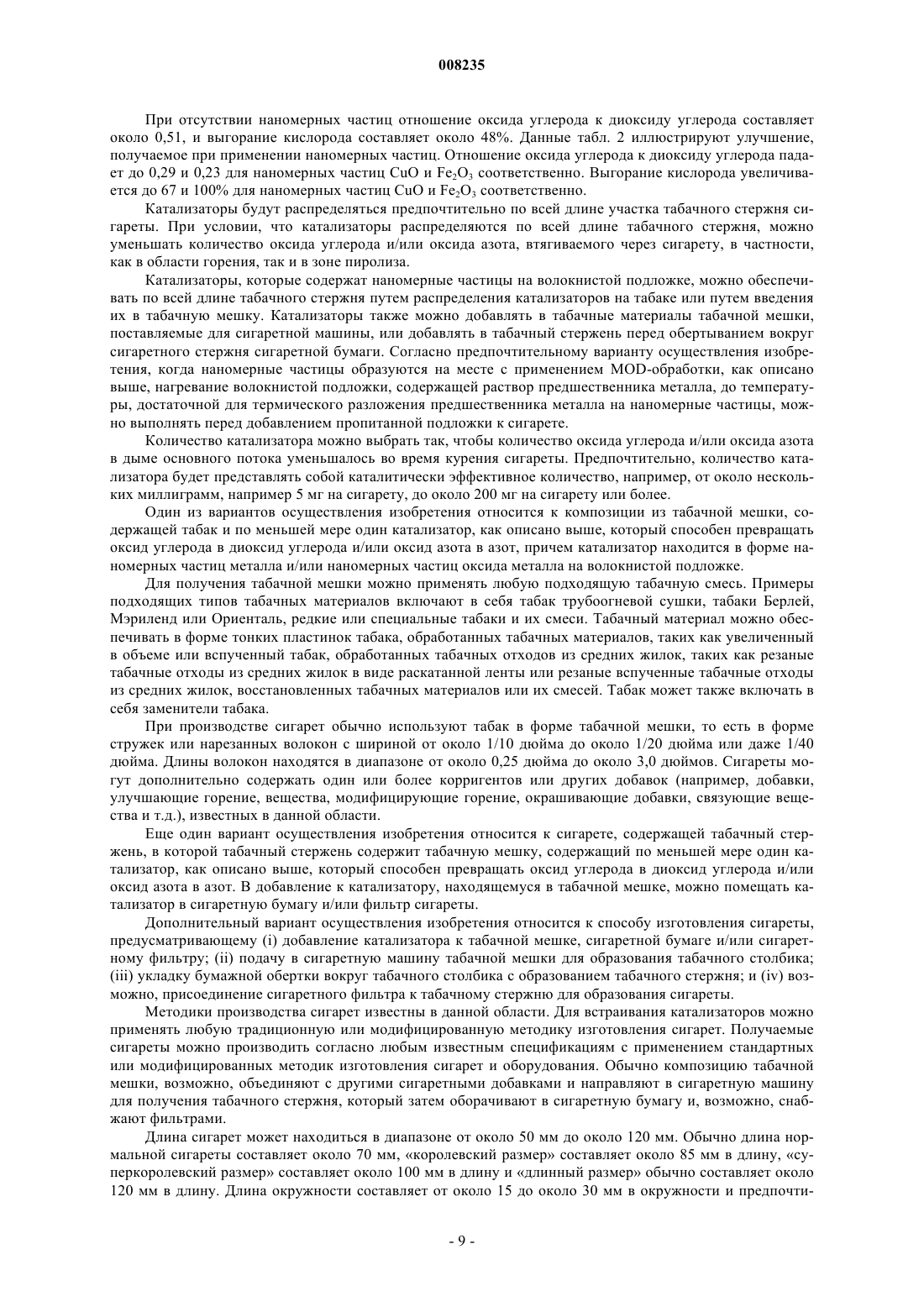

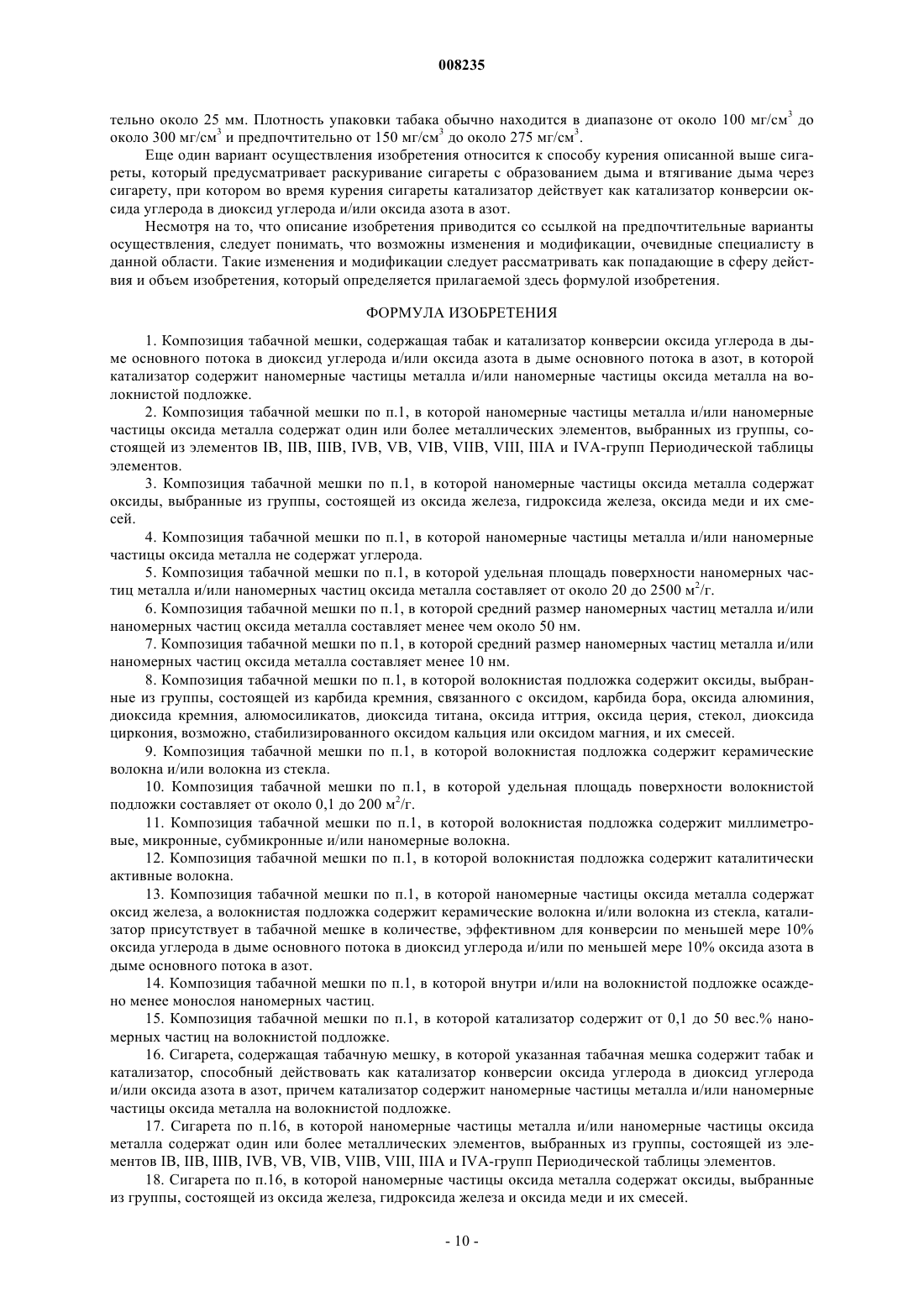

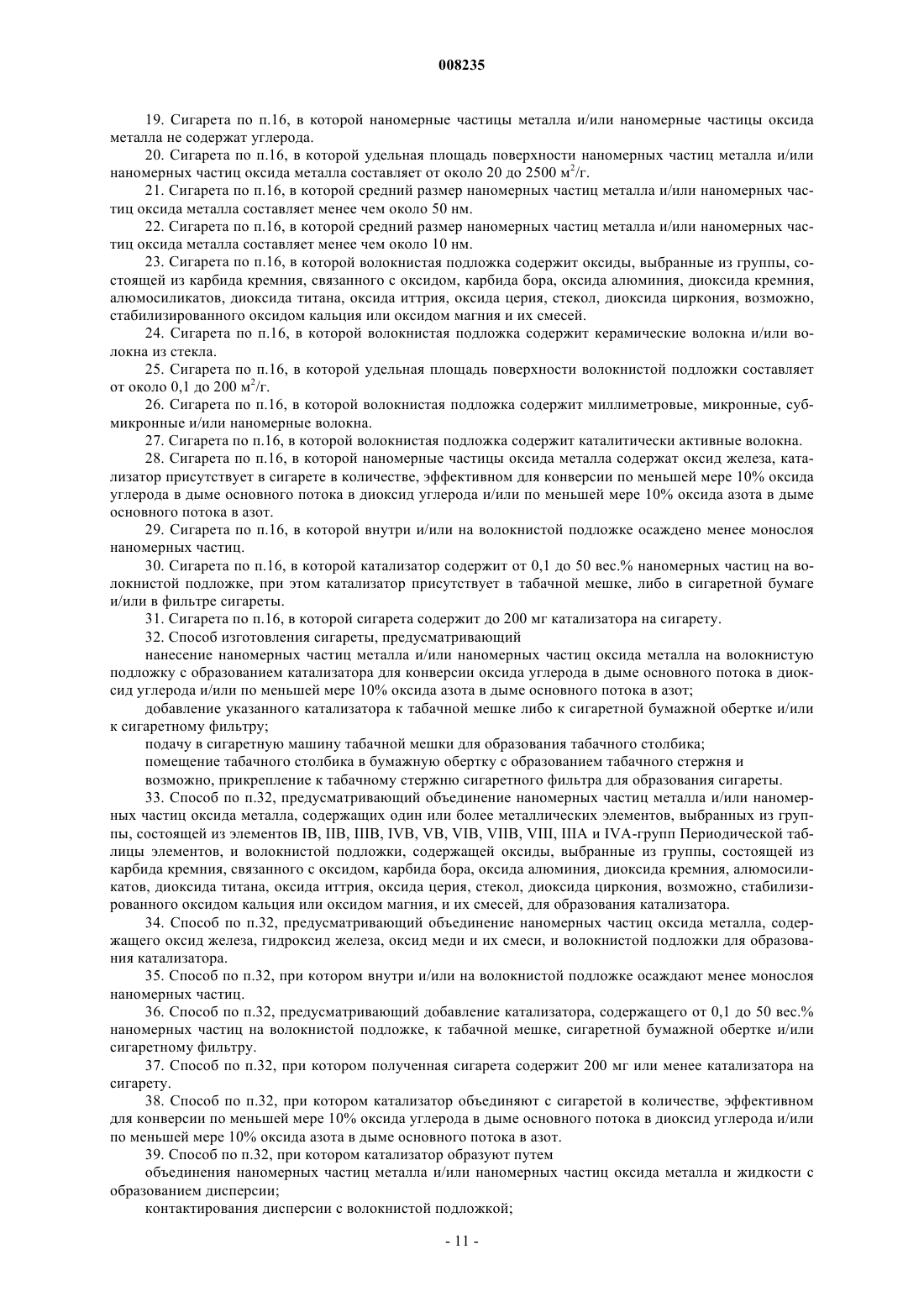

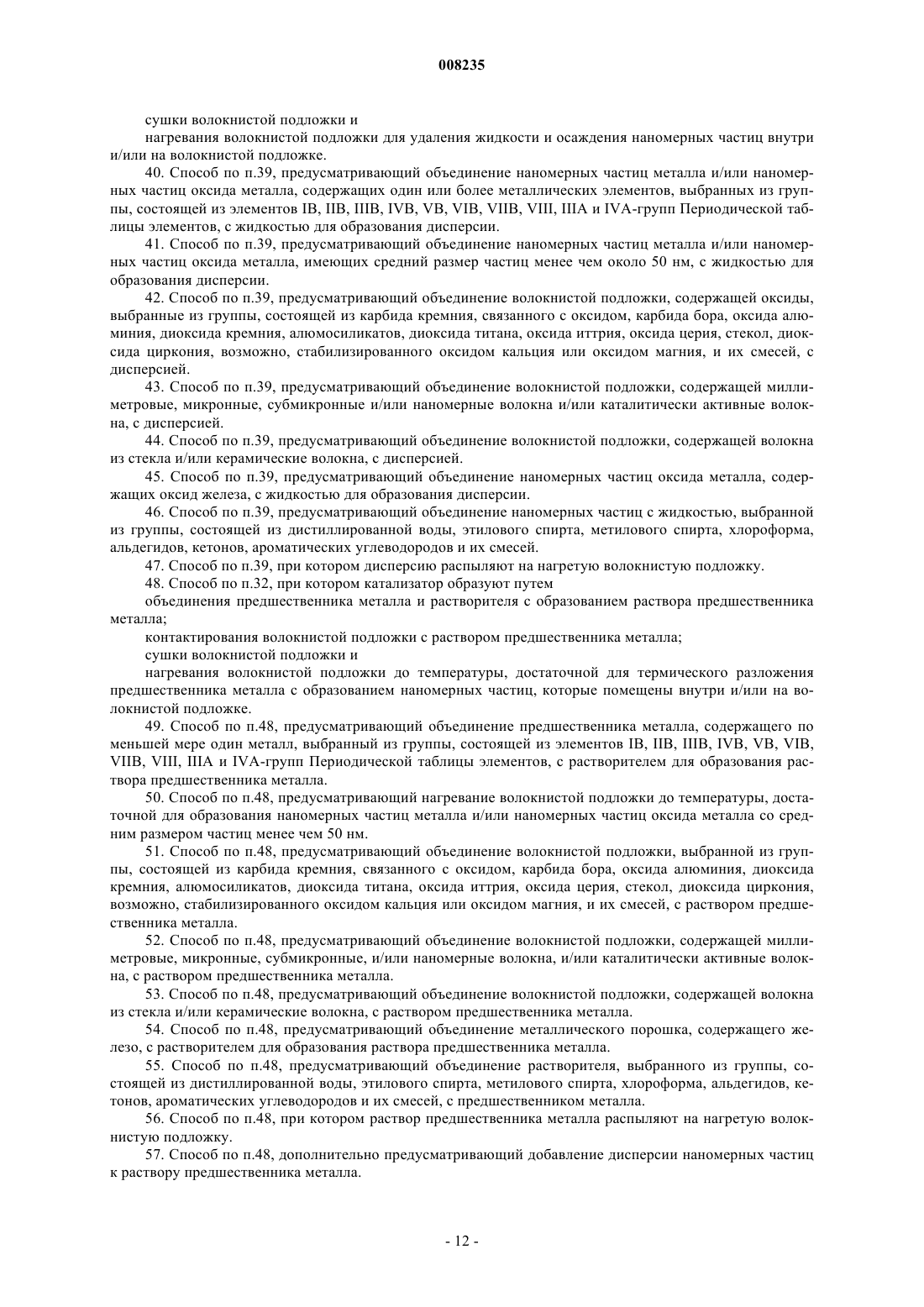

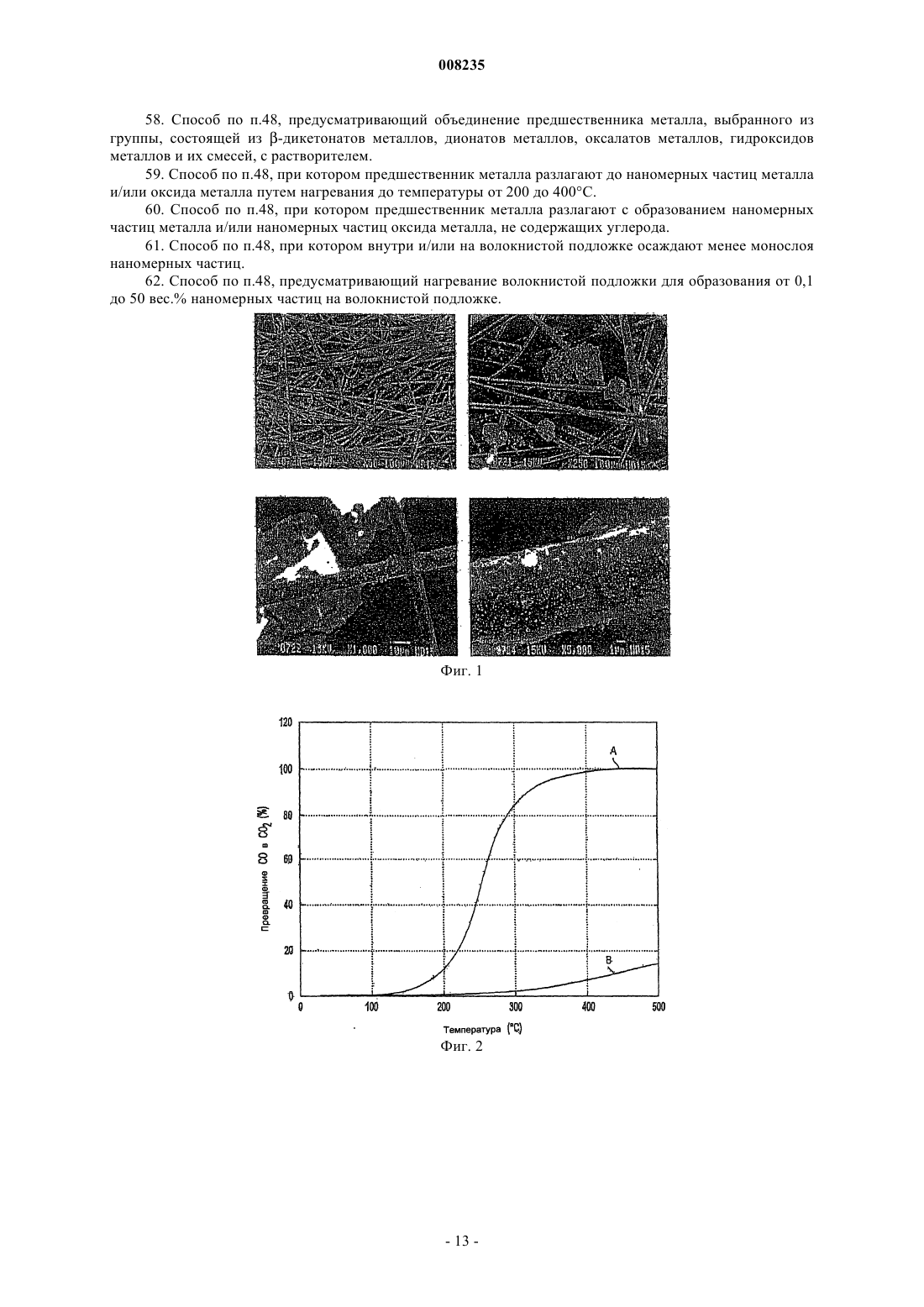

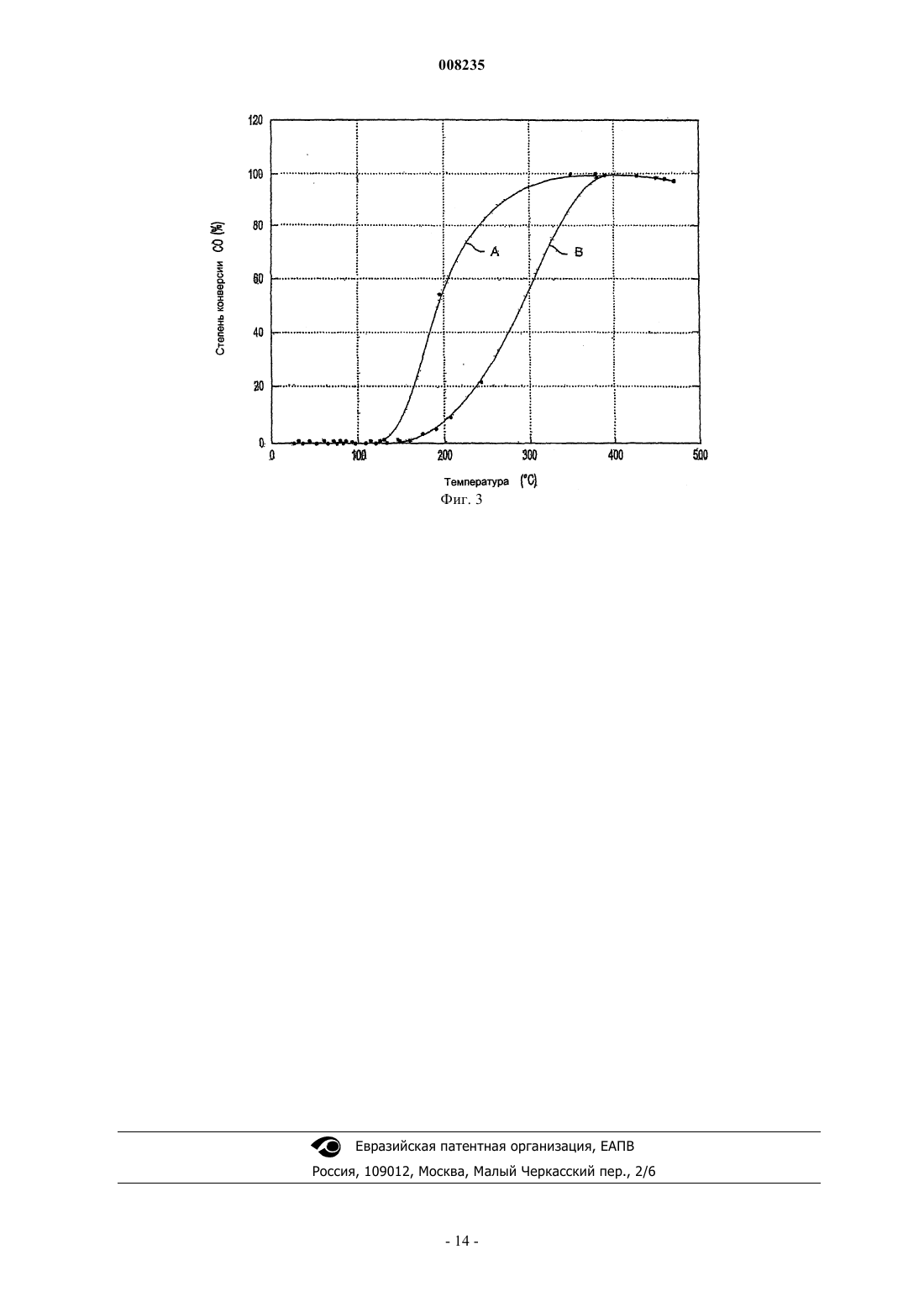

008235 Изобретение в целом относится к способам уменьшения при курении содержания в дыме основного потока таких компонентов, как оксид углерода. Конкретнее, изобретение относится к композициям табачной мешки, к сигаретам, способам изготовления сигарет и к способам курения сигарет, использующим добавку в виде наночастиц, способную уменьшить количество различных компонентов в табачном дыме. Курительные изделия, такие как сигареты или сигары, образуют при затяжке дым основного потока, а при статическом горении - побочный дым. Одним из компонентов как дыма основного потока, так и побочного дыма является угарный газ - (моно)оксид углерода (СО). Снижение содержания оксида углерода в дыме является желательным. Катализаторы, сорбенты и/или окислители для курительных изделий описаны в следующих документах: патенты США 6371127 (Snider и др.), 6286516 (Bowen и др.), 6138684 (Yamazaki и др.), 5671758(Rongved), 5386838 (Quincy III и др.), 5211684 (Shannon и др.), 4744374 (Deffeves и др.), 4453553 (Cohn),4450847 (Owens), 4182348 (Seehofer и др.), 4108151 (Martin и др.), 3807416 и 3720214. В публикациях WO 02/24005, WO 87/06104, WO 00/40104 и в опубликованных заявках США 2002/0002979 А 1,2003/0037792 А 1 и 2002/0062834 А 1 также упомянуты катализаторы, сорбенты и/или окислители. Описано использование в табачных продуктах железа и/или оксида железа (см. например, патенты США 4197861, 4489739 и 5728462). Оксид железа описан в качестве окрашивающего агента (например, в патентах США 4119104, 4195645, 5284166) и в качестве регулятора горения (например, в патентах США 3931824, 4109663 и 4195645) и применялся для улучшения вкуса, цвета и/или внешнего вида (например,в патентах США 6095152, 5598868, 5129408, 5105836 и 5101839). Несмотря на указанные разработки, до настоящего времени остается необходимость в усовершенствованных и более эффективных способах и композициях для уменьшения количества оксида углерода в дыме основного потока курительного изделия. Предлагаются табачные композиции табачной мешки, наполнители для сигарет и/или сигаретная бумага, сигареты, способы изготовления сигарет и способы курения сигарет, использующие катализаторы для конверсии оксида углерода в дыме основного потока в диоксид углерода и/или для конверсии оксида азота в дыме основного потока в азот. В одном из вариантов осуществления изобретения предлагается композиция табачной мешки, содержащая табак и катализатор для конверсии оксида углерода в дыме основного потока в диоксид углерода и/или оксида азота в дыме основного потока в азот, в которой катализатор содержит наномерные частицы металла и/или наномерные частицы оксида металла на волокнистой подложке. В еще одном варианте осуществления изобретения предлагается сигарета, содержащая табачную мешку и катализатор, способный превращать оксид углерода в дыме основного потока в диоксид углерода и/или оксид азота в дыме основного потока в азот, в которой катализатор содержит наномерные частицы металла и/или наномерные частицы оксида металла на волокнистой подложке. В дополнительном варианте осуществления изобретения предлагается способ изготовления сигареты, предусматривающий (i) добавление катализатора к табачной мешке, бумажной сигаретной обертке и/или к сигаретному фильтру, при котором катализатор содержит наномерные частицы металла и/или наномерные частицы оксида металла на волокнистой подложке; (ii) подачу в сигаретную машину табачной мешки для образования табачного стержня; (iii) укладку бумажной обертки вокруг табачного столбика для образования табачного стержня; и (iv) возможно, присоединение сигаретного фильтра к табачному столбику для образования сигареты. Сигареты, полученные согласно изобретению, предпочтительно содержат приблизительно до 200 мг или более катализатора на сигарету. В предпочтительном варианте осуществления изобретения наномерные частицы металла и/или наномерные частицы оксида металла содержат металлические элементы, выбранные из группы, состоящей из элементов IB-VIIB, VIII, IIIA и IVA-групп Периодической системы элементов и их смесей. Например,наномерные частицы оксида металла могут содержать оксид железа, гидроксид железа, оксид меди и их смеси. Наномерные частицы металла и/или наномерные частицы оксида металла могут иметь удельную площадь поверхности от около 20 до 2500 м 2/г, средний размер частиц менее чем около 50 нм, предпочтительно менее чем около 10 нм. Несмотря на то, что наномерные частицы металла и/или наномерные частицы оксида металла могут дополнительно содержать углерод, предпочтительно наномерные частицы металла и/или наномерные частицы оксида металла не содержат углерода. Волокнистая подложка может содержать тугоплавкие карбиды и оксиды, выбранные из группы, состоящей из карбида кремния, связанного с оксидом, карбида бора, оксида алюминия, диоксида кремния,алюмосиликатов, диоксида титана, оксида иттрия, оксида церия, стекол, диоксида циркония, возможно,стабилизированного оксидом кальция или оксидом магния, и их смесей. Волокнистая подложка может иметь удельную площадь поверхности от около 0,1 до 200 м 2/г и может содержать миллиметровые, микронные, субмикронные и/или наномерные волокна. Согласно предпочтительному варианту осуществления изобретения наномерные частицы оксида металла содержат оксид железа, гидроксид железа, оксид меди и их смеси. Катализатор можно добавлять к сигарете в количестве, эффективном для конверсии по меньшей мере 10% оксида углерода в дыме ос-1 008235 новного потока в диоксид углерода и/или по меньшей мере 10% оксида азота в дыме основного потока в азот. Внутри и/или на волокнистой подложке предпочтительно осаждают менее монослоя наномерных частиц. Например, катализатор, присутствующий в табачной мешке, сигаретной бумаге и/или сигаретном фильтре, может содержать от 0,1 до 50 вес.% наномерных частиц на волокнистой подложке. Согласно предпочтительному способу катализатор образуется путем (i) объединения наномерных частиц металла и/или наномерных частиц оксида металла и жидкости с образованием дисперсии; (ii) объединения дисперсии с волокнистой подложкой; и (iii) нагревания волокнистой подложки для удаления жидкости и осаждения наномерных частиц внутри волокнистой подложки и/или на волокнистой подложке. Согласно еще одному предпочтительному способу катализатор образуется путем (i) объединения предшественника металла и растворителя с образованием раствора предшественника металла; (ii) контактирования волокнистой подложки с раствором предшественника металла; (iii) сушки волокнистой подложки; и (iv) нагревания волокнистой подложки до температуры, достаточной для термического разложения предшественника металла с образованием наномерных частиц внутри волокнистой подложки и/или на волокнистой подложке. Например, дисперсию наномерных частиц или раствор предшественника металла можно распылять на волокнистую подложку, предпочтительно на нагретую волокнистую подложку. Возможно, дисперсию наномерных частиц можно добавлять к раствору предшественника металла. Предшественник металла может представлять собой один или более из р-дикетонатов металлов,дионатов металлов, оксалатов металлов и гидроксидов металлов, и металл в предшественнике металла может представлять собой по меньшей мере один элемент, выбранный из IB-VIIB, VIII, IIIA и IVA-групп Периодической таблицы элементов, и их смесей. Жидкости, применяемые для образования дисперсии наномерных частиц, и растворители, применяемые для образования раствора предшественника металла,могут включать в себя дистиллированную воду, пентаны, гексаны, ароматические углеводороды, циклогексаны, ксилолы, этилацетаты, толуол, бензолы, тетрагидрофуран, ацетон, сероуглерод, дихлорбензолы,нитробензолы, пиридин, метиловый спирт, этиловый спирт, бутиловый спирт, альдегиды, кетоны, хлороформ, уайтспириты и их смеси. Предшественник металла можно разлагать до наномерных частиц металла и/или оксида металла путем нагревания до температуры от около 200 до 400 С. Еще при одном варианте осуществления изобретения предлагается способ курения описанной выше сигареты, который предусматривает раскуривание сигареты с образованием дыма и втягивание дыма через сигарету, при котором во время курения сигареты катализатор действует как катализатор конверсии оксида углерода в диоксид углерода и/или оксида азота в азот. Краткое описание чертежей На фиг. 1 показаны полученные на сканирующем электронном микроскопе (SEM-изображения) изображения катализатора, полученного согласно варианту осуществления изобретения, при котором наномерные частицы оксида железа осаждают на волокнистую подложку, состоящую из кварцевого волокна. На фиг. 2 показана каталитическая активность наномерных частиц Fe2O3 (NANOCAT, высокодисперсный оксид железа (SFI0) от компании MACHI, Inc., King of Prussia, PA) со средним размером частиц около 3 нм, в сравнении с порошком Fe2O3 (от компании Aldrich Chemical Company) со средним размером частиц приблизительно 5 мкм. На фиг. 3 показана температурная зависимость степеней конверсии при применении в качестве катализаторов окисления оксида углерода кислородом наномерных частиц CuO и Fe2O3 с получением диоксида углерода. Предлагаются табачные композиции табачной мешки, сигареты, способы изготовления сигарет и способы курения сигарет, которые включают в себя применение катализаторов, состоящих из наномерных частиц металла и/или наномерных частиц оксида металла на волокнистой подложке, способных действовать как катализатор конверсии оксида углерода (СО) в диоксид углерода(СО 2) и/или оксида азота(NOx) в азот (N2). Катализатор способен влиять на скорость химической реакции, например, увеличивать скорость окисления оксида углерода до диоксида углерода и/или увеличивать скорость восстановления оксида азота до азота, не принимая участия в реакции в качестве реагента или продукта реакции. Окислитель способен окислять реагент, например, отдавая кислород реагенту таким образом, что сам окислитель при этом восстанавливается. Курение сигареты означает нагревание или горение сигареты с образованием дыма, который можно втягивать через сигарету. В общем случае курение сигареты предусматривает раскуривание сигареты с одного конца и по мере того, как содержащийся в ней табак подвергается реакции горения, втягивание сигаретного дыма через мундштук сигареты. Сигарету также можно раскуривать другими способами. Например, сигарету можно раскуривать путем нагревания сигареты и/или нагревания с использованием электронагревательных устройств, как описано в совместно переуступленных патентах США 6053176, 5934289, 5591368 и 5322075.-2 008235 Термин дым основного потока относится к смеси газов, проходящей по табачному стержню и выпускаемой из конца с фильтром, то есть, количество дыма, выпускаемое или втягиваемое через мундштук сигареты при курении сигареты. Кроме того, компоненты табака, температура и концентрация кислорода внутри сигареты во время курения представляют собой факторы, влияющие на образование и взаимодействие оксида углерода,оксида азота и диоксида углерода. Например, общее количество оксида углерода, образующегося во время курения, образуется при объединении трех основных источников: термического разложения (около 30%), горения (около 36%) и восстановления диоксида углерода обугленным табаком (по меньшей мере 23%). Образование оксида углерода при термическом разложении, которое в значительной мере регулируется химической кинетикой, начинается при температуре около 180 С и завершается при температуре около 1050 С. Образование оксида углерода и диоксида углерода во время горения в значительной мере регулируется диффузией кислорода к поверхности (kа) и реакцией на поверхности (kb). При 250 С kа и kь приблизительно равны. При 400 С реакция становится реакцией, регулируемой диффузией. И, наконец, восстановление диоксида углерода обугленным табаком или растительным углем происходит при температурах около 390 С и выше. Во время курения в сигарете существует три четко выраженных области: зона горения, зона пиролиза/возгонки и зона конденсации/фильтрации. Несмотря на нежелание быть связанным с какой-либо теорией, предполагается, что катализатор согласно изобретению может направленно воздействовать на различные реакции, которые происходят в разных областях сигареты во время курения. Во-первых, зона горения представляет собой зону горения сигареты, образующуюся во время курения сигареты, обычно на зажженном конце сигареты. Температура в зоне горения находится в диапазоне от около 700 С до около 950 С, и скорость нагревания может составлять до 500 С/с. Так как при горении табака кислород расходуется с образованием оксида углерода, диоксида углерода, оксида азота, водяного пара и различных органических соединений, концентрация кислорода в зоне горения низкая. Низкая концентрация кислорода в сочетании с высокой температурой приводит к восстановлению диоксида углерода до оксида углерода обугленным табаком. В указанной области катализатор может превращать оксид углерода в диоксид углерода посредством как механизмов катализа, так и механизмов окисления,и катализатор может превращать оксид азота в азот посредством как механизмов катализа, так и механизмов восстановления. Зона горения является высоко экзотермической зоной, а генерируемое тепло переносится в зону пиролиза/возгонки. Зона пиролиза представляет собой область, следующую за зоной горения, причем температуры находятся в диапазоне от около 200 до около 600 С. Зона пиролиза представляет собой зону, где образуется большая часть оксида углерода и оксида азота. Основной реакцией является пиролиз (то есть, термическое разложение) табака, при котором образуется оксид углерода, диоксид углерода, оксид азота, компоненты дыма и растительный уголь, с использованием тепла, генерируемого в зоне горения. В указанной области присутствует некоторое количество кислорода и, следовательно, катализатор может действовать как катализатор окисления оксида углерода до диоксида углерода и/или восстановления оксида азота до азота. Каталитическая реакция начинается при 150 С и достигает максимальной активности около 300 С. В зоне конденсации/фильтрации температура находится в диапазоне от температуры окружающей среды до около 150 С. Основным процессом в данной зоне является конденсация/фильтрация компонентов дыма. Некоторое количество оксида углерода, диоксида углерода и оксида азота диффундирует из сигареты, и некоторое количество кислорода диффундирует в сигарету. Парциальное давление кислорода в зоне конденсации/фильтрации обычно не возвращается к атмосферному уровню. Катализатор содержит наномерные частицы металла и/или оксида металла на волокнистой подложке. Наномерные частицы могут содержать металлические элементы, выбранные из группы, состоящей из элементов IB-VIIB, VIII, IIIA и IVA-групп Периодической таблицы элементов и их смесей, например В,С, Mg, Al, Si, Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Zn, Ge, Y, Zr, Nb, Mo, Ru, Rh, Pd, Ag, Sn, Ce, Hf, Та, W, Re, Os,Ir, Pt и Au. Волокнистая подложка может содержать карбид кремния, связанный с оксидом, карбид бора,оксид алюминия, диоксид кремния, алюмосиликаты, диоксид титана, оксид иттрия, оксид церия, стекла,диоксид циркония, возможно, стабилизированный оксидом кальция или оксидом магния, и их смеси. Несмотря на то, что предпочтительным является размещение катализатора непосредственно в табачной мешке, катализатор можно помещать в сигаретный фильтр или включать в состав сигаретной бумаги. Катализатор также можно помещать как в табачную мешку, так и в другие места. Наномерные частицы представляют собой новый класс материалов, отличительным признаком которых является их средний диаметр, размер частиц или других структурных доменов ниже, чем около 100 нм. Средний размер наномерных частиц составляет менее чем около 100 нм, предпочтительно менее чем около 50 нм, наиболее предпочтительно менее чем около 10 нм. Отношения площади поверхности к объему у наномерных частиц очень высокие, что делает их эффективными при каталитических применениях. Наномерные частицы, наносимые путем диспергирования на волокнистую подложку, легче обрабатывать и легче объединять с табачной меткой, чем ненанесенные на подложку наномерные частицы. Благодаря способу наномерные частицы можно объединять с табачной меткой до и/или во время встраива-3 008235 ния табачной мешки в сигарету. Волокнистая подложка может действовать как сепаратор, который ингибирует агломерацию или спекание частиц во время горения табачной мешки. Спекание частиц может неблагоприятно увеличивать зону горения, что может привести к избыточному образованию СО и NOx. Волокнистая подложка сводит к минимуму спекание частиц и, следовательно, сводит к минимуму увеличение зоны горения и потерю активной площади поверхности. Чтобы увеличить до максимума площадь поверхности наномерных частиц, доступную для катализа,внутри и/или на волокнистой подложке осаждают предпочтительно менее монослоя наномерных частиц. Например, катализатор может содержать от около 0,1 до 50 вес.% наномерных частиц на волокнистой подложке. Путем регулирования заполнения волокнистой подложки наномерными частицами можно регулировать активности катализатора/окислителя. При осаждении наномерных частиц в количестве менее монослоя менее вероятно, что соседние наномерные частицы будут спекаться (агломерировать) друг с другом. Более эффективный катализатор можно получить при синергическом объединении каталитически активных наномерных частиц с каталитически активной волокнистой подложкой. Таким образом, наномерные частицы, расположенные на волокнистой подложке, позволяют успешно применять небольшие количества катализатора, например, для катализа окисления СО до СO2 и/или восстановления NOX до N2. Согласно предпочтительному способу наномерные частицы металла и/или наномерные частицы оксида металла, такие как наномерные частицы оксида меди и/или наномерные частицы оксида железа,можно диспергировать в жидкости и подвергать непосредственному контактированию с волокнистой подложкой, которую сушат, получая при этом однородное распределение дисперсии наномерных частиц внутри или на волокнистой подложке. Согласно еще одному предпочтительному способу наномерные частицы можно образовывать на месте путем нагревания волокнистой подложки, которая проконтактировала с соединениемпредшественником металла. Например, предшественник металла, такой как пентандионат меди, можно растворять в растворителе, таком как спирт, и подвергать контактированию с волокнистой подложкой. Пропитанную подложку можно нагревать до относительно низкой температуры, например до 200-400 С,при которой термическое разложение предшественника металла приводит к образованию и осаждению наномерных частиц металла или оксида металла внутри или на волокнистой подложке. Типичными наномерными частицами оксида металла являются частицы оксида железа. Например,компания MACHI, Inc., King of Prussia, PA продает наномерные частицы Fe2O3 под торговыми маркамиNANOCAT-тонкодисперсный оксид железа (SFIO) и NANOCAT-магнитный оксид железа. Тонкодисперсный оксид железа (SFIO) NANOCAT представляет собой аморфный оксид железа в форме легкосыпучего порошка с размером частиц около 3 нм, удельной площадью поверхности около 250 м 2/г и объемной плотностью около 0,05 г/мл. Тонкодисперсный оксид железа (SFIO) NANOCAT синтезируют с помощью парофазного способа, при котором он очищается от примесей, которые могут присутствовать в традиционных катализаторах, и подходит для применения в пищевых продуктах, лекарственных и косметических средствах. Магнитный оксид железа NANOCAT представляет собой легкосыпучий порошок с размером частиц около 25 нм и удельной площадью поверхности около 40 м 2/г. Волокнистая подложка может содержать смесь тугоплавких карбидов и оксидов, включая аморфные и кристаллические формы таких волокнистых материалов. Типичные классы керамических материалов, подходящих для применения в качестве волокнистой подложки, включают в себя плавленый кварц и плавленый диоксид кремния. Плавленый кварц и плавленый диоксид кремния представляют собой особо чистые, однокомпонентные стекла. Как плавленый кварц, так и плавленый диоксид кремния являются инертными по отношению к большинству веществ. Плавленый кварц производят с использованием в качестве исходного сырья кристаллического порошкообразного кварца, обычно прозрачного, в то время как продукты на основе плавленого диоксида кремния обычно получают из песка на основе диоксида кремния высокой чистоты. В обоих случаях, процесс плавления осуществляют при высокой температуре(выше 2000 С), применяя любое подходящее нагревательное устройство, такое как электрическая печь,или процесс кристаллизации в пламени. Удельная площадь поверхности волокон, применяемых в качестве волокнистой подложки, предпочтительно низкая, обычно менее чем около 200 м 2/г, но более чем около 0,001 м 2/г, предпочтительно от около 0,1 до 200 м 2/г. Длина волокон предпочтительно составляет более чем около 1 см, например,более чем около 2,5 см, но обычно менее чем около 25 см. Волокна предпочтительно не переплетаются подобно сетке, а вместо этого беспорядочно скручиваются как в нетканом войлоке или ковре. Волокна предпочтительно представляют собой каталитически активные волокна. Для получения наномерных частиц можно применять молекулярное разложение органики (MOD).MOD-способ начинается с предшественника металла, содержащего требуемый металл, растворенный в подходящем растворителе. Например, способ может включать в себя предшественник одного металла, из которого получается один или более атомов металла, или способ может включать в себя несколько предшественников одного металла, которые объединяются в растворе с образованием растворенной смеси. Как описано выше, MOD можно применять для получения наномерных частиц металла и/или наномерных частиц оксида металла перед добавлением частиц к волокнистой подложке, или на месте с помощью-4 008235 контактирования волокнистой подложки с раствором предшественника металла и термического разложения предшественника металла с получением наномерных частиц. Температура разложения предшественника металла представляет собой температуру, при которой лиганды в значительной степени отделяются (или испаряются) от атомов металла. Во время такого процесса связи между лигандами и атомами металла разрушаются так, что лиганды испаряются или иным способом отделяются от металла. Предпочтительно, все лиганды разлагаются. Однако наномерные частицы могут также содержать углерод, образующийся при частичном разложении органических или неорганических компонентов, присутствующих в предшественнике металла и/или растворителе. Предшественники металла, применяемые для MOD-обработки, предпочтительно имеют высокую степень чистоты, не токсичны, легко обрабатываются и хранятся (с большими сроками хранения). Требуемые физические характеристики включают в себя растворимость в системах растворителей, совместимость с другими предшественниками при многокомпонентном синтезе и летучесть при низкой температуре обработки. Многокомпонентные наномерные частицы можно получать из смесей предшественников одного металла (гомометаллические) или из одной молекулы смешанного предшественника металлов (гетерометаллические), в которой один или более металлических элементов связаны химически. Требуемая стехиометрия получаемых в результате частиц может соответствовать стехиометрии раствора предшественника металла. При получении многокомпонентных наномерных частиц применение разных предшественников одного металла обладает преимуществом в виде универсальности планируемых реологических свойств предшественника, а также стехиометрии продукта. С другой стороны, гетерометаллические предшественники могут обеспечивать возможность применения металлических систем, чьи гомометаллические предшественники имеют неподходящую растворимость, летучесть или совместимость. Образцы смешанных металлов можно получать с помощью кислотно-основных реакций Льюиса или реакций замещения путем смешивания алкоксидов металлов и/или других предшественников металлов, таких как ацетаты, р-дикетонаты или нитраты. Однако из-за того, что реакции присоединения регулируются термодинамикой, стехиометрия однажды выделенного гетеросоединения может не отражать композиционных отношений в смеси, из которой его получают. С другой стороны, большинство алкоксидов металлов можно объединять для получения гетерометаллических образцов, которые часто являются более растворимыми, чем исходные материалы. Один из аспектов описанного здесь способа изготовления катализатора заключается в том, что можно получать требуемую с коммерческой точки зрения стехиометрию наномерных частиц. Например,требуемого атомного отношения в наномерных частицах можно достичь путем выбора предшественника металла или смеси предшественников металлов с отношением атомов первого металла к атомам второго металла, равным требуемому атомному отношению. Соединения-предшественники металлов предпочтительно представляют собой органические соединения металлов, которые содержат металл главной основной группы, переходный металл, лантаноид или актиноид, или атом металлоида, или атомы, связанные с мостиковым атомом (например, N, О, Р илиS), который в свою очередь связан с органическим радикалом. Примеры металла главных групп или металлоида включают в себя, но не ограничиваются перечисленным, В, С, Mg, Al, Si, Ti, V, Cr, Mn, Fe, Co,Ni, Cu, Zn, Ge, Y, Zr, Nb, Mo, Ru, Rh, Pd, Ag, Sn, Ce, Hf, Та, W, Re, Os, Ir, Pt и Au. Соединения таких металлов могут включать в себя алкоксиды, -дикетонаты, карбоксилаты, оксалаты, цитраты, гидриды,тиолаты, амиды, нитраты, карбонаты, цианаты, сульфаты, бромиды, хлориды и их гидраты. Предшественник металла также может представлять собой так называемое металлоорганическое соединение, в котором атом металла главной группы связан с одним или более атомами углерода органической группы. Аспекты обработки таких предшественников металла обсуждаются ниже. Предшественники для синтеза наномерных оксидов представляют собой молекулы с уже существующими связями металл-кислород, такие как алкоксиды металлов M(OR)n или оксоалкоксиды MO(OR)n(R = насыщенная или ненасыщенная органическая группа, алкильная или арильная), -дикетонаты М(дикетонат)n (-дикетонат = RCOCHCOR') и карбоксилаты металлов M(O2CR)n. Алкоксиды металлов имеют как хорошую растворимость и летучесть, так и хорошо подходят для MOD-обработки. Однако такие соединения обычно обладают высокой гигроскопичностью и требуют хранения в инертной атмосфере. В отличие от алкоксидов кремния, которые представляют собой жидкости и мономерны, алкоксиды на основе большинства металлов являются твердыми веществами. С другой стороны, высокая реакционная способность связи металл-алкоксид может делать такие материалы-предшественники металлов применимыми в качестве исходных соединений для ряда гетеролептических образцов (то есть, образцов с разными типами лигандов), таких как M(OR)n-xZx(Z = -дикетонат или O2CR). Алкоксиды металлов M(OR)n легко взаимодействуют с протонами большого ряда молекул. Это позволяет легко осуществлять химическую модификацию и, следовательно, регулировать стехиометрию путем применения, например, органических гидроксисоединений, таких как спирты, силанолы (R3SiOH),-5 008235 гликоли OН(СН 2)nOН, карбоновые и гидроксикарбоновые кислоты, гидроксильные поверхностноактивные вещества и т.д. Фторированные алкоксиды M(ORF)n (RF = CH(CF3)2, C6F5, . . . ) легко растворимы в органических растворителях и менее подвержены гидролизу, чем нефторированные алкоксиды. Такие материалы можно применять в качестве предшественников фторидов, оксидов или оксидов, легированных фторидом,таких как оксид олова, легированный F, которые можно применять в качестве наномерных частиц оксида металла. При модификации алкоксидов металлов уменьшается число связей M-OR, доступных для гидролиза и, следовательно, гидролитическая чувствительность. Следовательно, можно регулировать химический состав раствора на месте путем применения, например, -дикетонатов металлов (например, ацетилацетона) или карбоновых кислот (например, уксусной кислоты) в качестве модификаторов алкоксида или вместо алкоксида.-Дикетонаты металлов [М (RCOCHCOR') n]m являются эффективными предшественниками дляMOD-обработки благодаря их летучести и высокой растворимости. Их летучесть в значительной мере обусловлена большими размерами R и R'-групп, а также природой металла, которая будет определять степень ассоциации m, указанную в приведенной выше формуле. Ацетилацетонаты (R=R'=CH3) являются предпочтительными, так как их можно получать с хорошими выходами.-Дикетонаты металлов предрасположены к образованию хелатных соединений, что может привести к уменьшению ядерности таких предшественников. Такие лиганды могут действовать как реагенты,блокирующие поверхность, и как ингибиторы полимеризации. Следовательно, небольшие частицы можно получать после гидролиза М(OR)n-x (-дикетоната)х. Ацетилацетон, например, может стабилизировать наномерные коллоиды. Следовательно, для получения наномерных частиц предпочтительными являются предшественники, представляющие собой р-дикетонаты металлов. Карбоксилаты металлов, такие как ацетаты (М(O2 СМе)n) поступают в продажу в виде гидратов, которые можно перевести в безводное состояние путем нагревания с уксусным ангидридом или с 2 метоксиэтанолом. Карбоксилаты многих металлов обычно имеют низкую растворимость в органических растворителях и, так как карбоксилатные лиганды действуют по большей части как мостиковые хелатообразующие лиганды, легко образуют олигомеры или полимеры. Однако 2-этилгексаноаты(М(O2CCHEtnBu)n), которые представляют собой карбоксилаты с наименьшим числом атомов углерода,обычно растворимы в большинстве органических растворителей. Можно использовать большое число карбоксилатных производных алюминия. В качестве наномерных частиц можно применять наномерные алюминий-кислородные макромолекулы и кластеры (алюмоксаны). Например, формиат Аl(О 2 СН)3(Н 2O) и карбоксилаталюмоксаны [АlOх(ОН)у(O2CR)z]m можно получать из недорогих минералов гибсита или боемита. Растворитель(и), применяемый при MOD-обработке, выбирают, исходя из ряда критериев, включающих в себя: высокую растворимость соединений-предшественников металла; химическую инертность по отношению к соединениям-предшественникам металлов; реологическую совместимость с применяемой методикой осаждения (например, требуемой вязкостью, смачиваемостью и/или совместимостью с другими регуляторами реологических свойств); точку кипения; давление пара и скорость испарения; и экономические факторы (например, стоимость, возможность восстановления, токсичность и т.д.). Растворители, которые можно применять при MOD-обработке, включают в себя дистиллированную воду, пентаны, гексаны, ароматические углеводороды, циклогексаны, ксилолы, этилацетаты, толуол, бензолы, тетрагидрофуран, ацетон, сероуглерод, дихлорбензолы, нитробензолы, пиридин, метиловый спирт,этиловый спирт, бутиловый спирт, альдегиды, кетоны, хлороформ, уайтспириты и их смеси. Наномерные частицы металла можно встраивать в волокнистую подложку с помощью способов,известных в данной области, таких как ионный обмен, пропитка или физическое перемешивание. Например, наномерные частицы и/или предшественник металла можно суспендировать или растворять в жидкости, а волокнистую подложку можно подвергать контактированию, смешивать или распылять с жидкостью, содержащей диспергированные частицы и/или растворенный предшественник металла. Волокнистую подложку можно сушить и/или подвергать нагреванию во время или после стадии нанесения. Согласно первому варианту осуществления изобретения жидкую дисперсию наномерных частиц можно объединять с волокнистой подложкой. Наномерные частицы можно суспендировать или растворять в жидкости, а волокнистую подложку можно смешивать или распылять с жидкостью, содержащей диспергированные частицы. Жидкость можно в значительной степени удалять из волокнистой подложки путем нагревания волокнистой подложки до температуры выше точки кипения жидкости или путем уменьшения давления атмосферы вблизи волокнистой подложки так, чтобы частицы оставались на подложке. Жидкость, применяемая для образования дисперсии наномерных частиц, может включать в себя дистиллированную воду, пентаны, гексаны, ароматические углеводороды, циклогексаны, ксилолы, этилацетаты, толуол, бензолы, тетрагидрофуран, ацетон, сероуглерод, дихлорбензолы, нитробензолы, пиридин, метиловый спирт, этиловый спирт, бутиловый спирт, альдегиды, кетоны, хлороформ, уайтспириты и их смеси.-6 008235 В общем случае наномерные частицы и волокнистую подложку можно объединять в любом отношении, подходящем для получения требуемого заполнения подложки частицами металла. Например,наномерные частицы оксида железа или оксида меди можно объединять с керамическими волокнами,получая на керамических волокнах от около 0,1 до 50 вес.%, например, 10 вес.% или 20 вес.% наномерных частиц оксида железа или оксида меди. В качестве примера 5 вес.% смеси NANOCAT, содержащей частицы оксида железа, диспергировали в дистиллированной воде, применяя ультразвуковую обработку. Дисперсию распыляли на 200 мг подложки из кварцевого волокна, которую нагревали приблизительно до 50 С во время стадии нанесения и затем сушили на воздухе, получая при этом катализатор, содержащий 100 мг наномерного оксида железа на кварцевом волокне. Полученные на сканирующем электронном микроскопе (SEM-изображения) изображения полученного катализатора показаны на фиг. 1. Катализатор встраивали в табачную мешку для экспериментальной сигареты, которую подвергали курению в условиях непрерывной тяги при скорости потока 500 мл/мин. Для измерения СО и NO применяли мультигазовый газоанализатор. Количество СО иNO, втянутое из экспериментальной сигареты, сравнивали с количеством, втянутым из контрольной сигареты, не содержавшей катализатора. Данные таблицы 1 иллюстрируют улучшение свойств, полученное при применении катализатора, состоящего из наномерных частиц/кварцевого волокна. Таблица 1. Уменьшение СО и NO при применении катализатора NANOCAT/кварцевое волокно Согласно второму варианту осуществления изобретения наномерные частицы можно образовывать непосредственно на волокнистой подложке посредством термического разложения соединенияпредшественника металла. Подходящими соединениями-предшественниками для получения наномерных частиц металла или оксида металла являются те соединения, которые термически разлагаются при относительно низких температурах, таких как обсуждаемые выше. Концентрация предшественника металла в растворителе обычно находится в диапазоне от около 0,001 до 10 М, предпочтительно от около 0,1 до 1 М. Раствор предшественника металла и волокнистую подложку можно объединять приблизительно при температуре окружающей среды, например, путем нанесения распылением, или погружением в жидкость, или при повышенных температурах, например, посредством нагревания с обратным холодильником. Температура смешивания обычно находится в диапазоне от около температуры окружающей среды,например 23 С, до около 50 С. Смешивание предпочтительно проводят при атмосферном давлении. После контактирования волокон с раствором, содержащим предшественник металла, материал волокнистой подложки можно сушить на воздухе при температуре, находящейся в диапазоне от около 23 С до температуры ниже температуры разложения предшественника металла, обычно при температуре от около 23 до 100 С. Согласно одному из предпочтительных вариантов осуществления изобретения высушенную волокнистую подложку с предшественником можно нагревать (например, выше 100 С) для разложения предшественника металла и образования материала катализатора, содержащего наномерные частицы на волокнистой подложке. Согласно еще одному варианту осуществления изобретения высушенную волокнистую подложку с предшественником можно объединять с табачной мешкой. Предшественник металла можно разлагать с образованием наномерных частиц, которые распределены внутри или на волокнистой подложке, путем термической обработки предшественника металла при температуре выше температуры его разложения. Термическая обработка вызывает разложение предшественника металла с отделением составляющих металл атомов, в результате чего атомы металла могут объединяться с образованием наномерных частиц металла или оксида металла. Когда предшественник металла содержит более одного металлического элемента, наномерные частицы могут иметь атомное отношение, приблизительно равное стехиометрическому отношению металлов в растворе предшественника металла. Термическую обработку можно осуществлять в различных атмосферах. Например, волокнистую подложку можно подвергать контактированию с раствором предшественника металла, а подвергнутую контактированию подложку можно нагревать в присутствии окислительной атмосферы и затем нагревать при реальном отсутствии окислительной атмосферы для образования наномерных частиц оксида металла. Окислительная атмосфера может содержать воздух или кислород. С другой стороны, волокнистую подложку можно подвергать контактированию с раствором предшественника металла, а подвергнутую контактированию подложку можно нагревать в инертной или восстановительной атмосфере для образования наномерных частиц металла. Восстановительная атмосфера может содержать водород, азот, аммиак, диоксид углерода и их смеси. Предпочтительная восстановительная атмосфера представляет собой водород-азотную смесь (например, форминг-газ).-7 008235 Подложку, подвергнутую контактированию с предшественником металла, нагревают предпочтительно до температуры, равной или превышающей температуру разложения предшественника металла. Предпочтительная температура нагревания будет зависеть от конкретных применяемых лигандов, а также от температуры деградации металла(ов) и любых других требуемых групп, которые остаются. Однако предпочтительная температура составляет от около 200 до 400 С, например 300 или 350 С. Термическое разложение равномерно диспергированного предшественника металла предпочтительно приводит к равномерному осаждению наномерных частиц внутри волокнистой подложки и/или на ее поверхности. В качестве примера наномерные частицы оксида меди формировали на кварцевом волокне путем равномерного смешивания кварцевого волокна с 0,5 М раствором пентандионата меди в спирте до точки появления смачивания. Подложку сушили при комнатной температуре в течение ночи и затем нагревали до 400 С на воздухе с образованием материала катализатора, содержащего наномерные частицы оксида меди, который немедленно наносили на кварцевое волокно/смешивали с кварцевым волокном. В общем случае предшественник металла и волокнистую подложку можно объединять в любом отношении, подходящем для получения требуемого заполнения подложки частицами металла. Например,оксалат железа или пентандионат меди можно объединять с кварцевым волокном, получая при этом на кварцевом волокне от около 0,1 до 50 вес.%, например 10 или 20 вес.% наномерных частиц оксида железа, гидроксида железа или оксида меди. Волокнистая подложка может включать в себя любой термически стабильный/жаростойкий материал, который при нагревании до температуры конверсии предшественника металла в металл на его поверхности не плавится, совершенно не испаряется или не становится иным образом неспособным служить подложкой для наномерных частиц. Во время конверсии СО в СО 2 наномерные частицы оксида могут восстанавливаться. Например, во время конверсии СО в СO2 наномерные частицы Fe2O3 могут восстанавливаться до Fe3O4, FeO или Fe. Волокнистая подложка успешно действует в качестве прокладки между наномерными частицами и предотвращает их спекание друг с другом, которое привело бы к потере площади поверхности и каталитической активности. Оксид железа является предпочтительной составляющей катализатора, так как он может выполнять двойную функцию как катализатор (окисления) СО в присутствии кислорода, и как окислитель СО и/илиNO при непосредственном окислении СО в отсутствии кислорода и/или восстановлении NO. Катализатор, который также можно применять в качестве окислителя, особенно применим для некоторых применений, например, внутри горящей сигареты, причем парциальное давление кислорода может быть очень низким. На фиг. 2 показана каталитическая активность наномерных частиц Fe2O3 (образцы 50 мг) (тонкодисперсный оксид железа (SFIO) NANOCAT от компании MACHI, Inc., King of Prussia, PA) со средним размером частиц около 3 нм (кривая А) в сравнении с порошком Fe2O3 (от компании Aldrich ChemicalCompany) со средним размером частиц около 5 мкм (кривая В). Скорость газового (3,4% СО, 20,6% O2,остальное Не) потока составляла 1000 мл/мин, а скорость нагревания 12 K/мин. Наномерные частицыFe2O3 показывают более высокий процент конверсии оксида углерода в диоксид углерода, чем более крупные частицы Fe2O3. Как упоминалось выше, наномерные частицы Fe2O3 при превращении оксида углерода в диоксид углерода способны действовать и как окислитель, и как катализатор конверсии оксида углерода в диоксид углерода и/или оксида азота в азот. Например, наномерные частицы Fe2O3 могут действовать как катализатор в зоне пиролиза и как окислитель в зоне горения. Наномерные частицы оксида железа могут действовать как катализатор конверсии СО в СО 2 согласно уравнению 2 СO + O2 = 2 СO2 и конверсии NO в N2 согласно уравнению СО + 2NO = N2 + СO2. Наномерные частицы оксида железа могут действовать как окислитель при превращении СО в СO2 согласно уравнению СО + Fe2O3 = CO2 +2FeO. Для иллюстрации эффективности наномерного оксида металла на фиг. 3 показано сравнение температурной зависимости степени конверсии с помощью наномерных частиц CuO (кривая А) и Fe2O3 (кривая В) с использованием 50 мг частиц CuO и 50 мг наномерных частиц Fe2CO3 в качестве катализатора в кварцевом трубчатом реакторе. Скорость газового (3,4% СО, 21% O2, остальное Не) потока составляла 1000 мл/мин., а скорость нагревания 12,4 K/мин. Хотя наномерные частицы CuO обеспечивают более высокие степени конверсии при более низких температурах, при более высоких температурах CuO иFe2O3 обеспечивают соизмеримые степени конверсии. В табл. 2 показано сравнение между отношением оксида углерода к диоксиду углерода и процентом выгорания кислорода в случае применения наномерных частиц CuO и Fe2O3. Таблица 2. Сравнение наномерных частиц CuO и Fe2O3-8 008235 При отсутствии наномерных частиц отношение оксида углерода к диоксиду углерода составляет около 0,51, и выгорание кислорода составляет около 48%. Данные табл. 2 иллюстрируют улучшение,получаемое при применении наномерных частиц. Отношение оксида углерода к диоксиду углерода падает до 0,29 и 0,23 для наномерных частиц CuO и Fe2O3 соответственно. Выгорание кислорода увеличивается до 67 и 100% для наномерных частиц CuO и Fe2O3 соответственно. Катализаторы будут распределяться предпочтительно по всей длине участка табачного стержня сигареты. При условии, что катализаторы распределяются по всей длине табачного стержня, можно уменьшать количество оксида углерода и/или оксида азота, втягиваемого через сигарету, в частности,как в области горения, так и в зоне пиролиза. Катализаторы, которые содержат наномерные частицы на волокнистой подложке, можно обеспечивать по всей длине табачного стержня путем распределения катализаторов на табаке или путем введения их в табачную мешку. Катализаторы также можно добавлять в табачные материалы табачной мешки,поставляемые для сигаретной машины, или добавлять в табачный стержень перед обертыванием вокруг сигаретного стержня сигаретной бумаги. Согласно предпочтительному варианту осуществления изобретения, когда наномерные частицы образуются на месте с применением MOD-обработки, как описано выше, нагревание волокнистой подложки, содержащей раствор предшественника металла, до температуры, достаточной для термического разложения предшественника металла на наномерные частицы, можно выполнять перед добавлением пропитанной подложки к сигарете. Количество катализатора можно выбрать так, чтобы количество оксида углерода и/или оксида азота в дыме основного потока уменьшалось во время курения сигареты. Предпочтительно, количество катализатора будет представлять собой каталитически эффективное количество, например, от около нескольких миллиграмм, например 5 мг на сигарету, до около 200 мг на сигарету или более. Один из вариантов осуществления изобретения относится к композиции из табачной мешки, содержащей табак и по меньшей мере один катализатор, как описано выше, который способен превращать оксид углерода в диоксид углерода и/или оксид азота в азот, причем катализатор находится в форме наномерных частиц металла и/или наномерных частиц оксида металла на волокнистой подложке. Для получения табачной мешки можно применять любую подходящую табачную смесь. Примеры подходящих типов табачных материалов включают в себя табак трубоогневой сушки, табаки Берлей,Мэриленд или Ориенталь, редкие или специальные табаки и их смеси. Табачный материал можно обеспечивать в форме тонких пластинок табака, обработанных табачных материалов, таких как увеличенный в объеме или вспученный табак, обработанных табачных отходов из средних жилок, таких как резаные табачные отходы из средних жилок в виде раскатанной ленты или резаные вспученные табачные отходы из средних жилок, восстановленных табачных материалов или их смесей. Табак может также включать в себя заменители табака. При производстве сигарет обычно используют табак в форме табачной мешки, то есть в форме стружек или нарезанных волокон с шириной от около 1/10 дюйма до около 1/20 дюйма или даже 1/40 дюйма. Длины волокон находятся в диапазоне от около 0,25 дюйма до около 3,0 дюймов. Сигареты могут дополнительно содержать один или более корригентов или других добавок (например, добавки,улучшающие горение, вещества, модифицирующие горение, окрашивающие добавки, связующие вещества и т.д.), известных в данной области. Еще один вариант осуществления изобретения относится к сигарете, содержащей табачный стержень, в которой табачный стержень содержит табачную мешку, содержащий по меньшей мере один катализатор, как описано выше, который способен превращать оксид углерода в диоксид углерода и/или оксид азота в азот. В добавление к катализатору, находящемуся в табачной мешке, можно помещать катализатор в сигаретную бумагу и/или фильтр сигареты. Дополнительный вариант осуществления изобретения относится к способу изготовления сигареты,предусматривающему (i) добавление катализатора к табачной мешке, сигаретной бумаге и/или сигаретному фильтру; (ii) подачу в сигаретную машину табачной мешки для образования табачного столбика;(iii) укладку бумажной обертки вокруг табачного столбика с образованием табачного стержня; и (iv) возможно, присоединение сигаретного фильтра к табачному стержню для образования сигареты. Методики производства сигарет известны в данной области. Для встраивания катализаторов можно применять любую традиционную или модифицированную методику изготовления сигарет. Получаемые сигареты можно производить согласно любым известным спецификациям с применением стандартных или модифицированных методик изготовления сигарет и оборудования. Обычно композицию табачной мешки, возможно, объединяют с другими сигаретными добавками и направляют в сигаретную машину для получения табачного стержня, который затем оборачивают в сигаретную бумагу и, возможно, снабжают фильтрами. Длина сигарет может находиться в диапазоне от около 50 мм до около 120 мм. Обычно длина нормальной сигареты составляет около 70 мм, королевский размер составляет около 85 мм в длину, суперкоролевский размер составляет около 100 мм в длину и длинный размер обычно составляет около 120 мм в длину. Длина окружности составляет от около 15 до около 30 мм в окружности и предпочти-9 008235 тельно около 25 мм. Плотность упаковки табака обычно находится в диапазоне от около 100 мг/см 3 до около 300 мг/см 3 и предпочтительно от 150 мг/см 3 до около 275 мг/см 3. Еще один вариант осуществления изобретения относится к способу курения описанной выше сигареты, который предусматривает раскуривание сигареты с образованием дыма и втягивание дыма через сигарету, при котором во время курения сигареты катализатор действует как катализатор конверсии оксида углерода в диоксид углерода и/или оксида азота в азот. Несмотря на то, что описание изобретения приводится со ссылкой на предпочтительные варианты осуществления, следует понимать, что возможны изменения и модификации, очевидные специалисту в данной области. Такие изменения и модификации следует рассматривать как попадающие в сферу действия и объем изобретения, который определяется прилагаемой здесь формулой изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Композиция табачной мешки, содержащая табак и катализатор конверсии оксида углерода в дыме основного потока в диоксид углерода и/или оксида азота в дыме основного потока в азот, в которой катализатор содержит наномерные частицы металла и/или наномерные частицы оксида металла на волокнистой подложке. 2. Композиция табачной мешки по п.1, в которой наномерные частицы металла и/или наномерные частицы оксида металла содержат один или более металлических элементов, выбранных из группы, состоящей из элементов IB, IIB, IIIB, IVB, VB, VIB, VIIB, VIII, IIIA и IVA-групп Периодической таблицы элементов. 3. Композиция табачной мешки по п.1, в которой наномерные частицы оксида металла содержат оксиды, выбранные из группы, состоящей из оксида железа, гидроксида железа, оксида меди и их смесей. 4. Композиция табачной мешки по п.1, в которой наномерные частицы металла и/или наномерные частицы оксида металла не содержат углерода. 5. Композиция табачной мешки по п.1, в которой удельная площадь поверхности наномерных частиц металла и/или наномерных частиц оксида металла составляет от около 20 до 2500 м 2/г. 6. Композиция табачной мешки по п.1, в которой средний размер наномерных частиц металла и/или наномерных частиц оксида металла составляет менее чем около 50 нм. 7. Композиция табачной мешки по п.1, в которой средний размер наномерных частиц металла и/или наномерных частиц оксида металла составляет менее 10 нм. 8. Композиция табачной мешки по п.1, в которой волокнистая подложка содержит оксиды, выбранные из группы, состоящей из карбида кремния, связанного с оксидом, карбида бора, оксида алюминия,диоксида кремния, алюмосиликатов, диоксида титана, оксида иттрия, оксида церия, стекол, диоксида циркония, возможно, стабилизированного оксидом кальция или оксидом магния, и их смесей. 9. Композиция табачной мешки по п.1, в которой волокнистая подложка содержит керамические волокна и/или волокна из стекла. 10. Композиция табачной мешки по п.1, в которой удельная площадь поверхности волокнистой подложки составляет от около 0,1 до 200 м 2/г. 11. Композиция табачной мешки по п.1, в которой волокнистая подложка содержит миллиметровые, микронные, субмикронные и/или наномерные волокна. 12. Композиция табачной мешки по п.1, в которой волокнистая подложка содержит каталитически активные волокна. 13. Композиция табачной мешки по п.1, в которой наномерные частицы оксида металла содержат оксид железа, а волокнистая подложка содержит керамические волокна и/или волокна из стекла, катализатор присутствует в табачной мешке в количестве, эффективном для конверсии по меньшей мере 10% оксида углерода в дыме основного потока в диоксид углерода и/или по меньшей мере 10% оксида азота в дыме основного потока в азот. 14. Композиция табачной мешки по п.1, в которой внутри и/или на волокнистой подложке осаждено менее монослоя наномерных частиц. 15. Композиция табачной мешки по п.1, в которой катализатор содержит от 0,1 до 50 вес.% наномерных частиц на волокнистой подложке. 16. Сигарета, содержащая табачную мешку, в которой указанная табачная мешка содержит табак и катализатор, способный действовать как катализатор конверсии оксида углерода в диоксид углерода и/или оксида азота в азот, причем катализатор содержит наномерные частицы металла и/или наномерные частицы оксида металла на волокнистой подложке. 17. Сигарета по п.16, в которой наномерные частицы металла и/или наномерные частицы оксида металла содержат один или более металлических элементов, выбранных из группы, состоящей из элементов IB, IIB, IIIB, IVB, VB, VIB, VIIB, VIII, IIIA и IVA-групп Периодической таблицы элементов. 18. Сигарета по п.16, в которой наномерные частицы оксида металла содержат оксиды, выбранные из группы, состоящей из оксида железа, гидроксида железа и оксида меди и их смесей.- 10008235 19. Сигарета по п.16, в которой наномерные частицы металла и/или наномерные частицы оксида металла не содержат углерода. 20. Сигарета по п.16, в которой удельная площадь поверхности наномерных частиц металла и/или наномерных частиц оксида металла составляет от около 20 до 2500 м 2/г. 21. Сигарета по п.16, в которой средний размер наномерных частиц металла и/или наномерных частиц оксида металла составляет менее чем около 50 нм. 22. Сигарета по п.16, в которой средний размер наномерных частиц металла и/или наномерных частиц оксида металла составляет менее чем около 10 нм. 23. Сигарета по п.16, в которой волокнистая подложка содержит оксиды, выбранные из группы, состоящей из карбида кремния, связанного с оксидом, карбида бора, оксида алюминия, диоксида кремния,алюмосиликатов, диоксида титана, оксида иттрия, оксида церия, стекол, диоксида циркония, возможно,стабилизированного оксидом кальция или оксидом магния и их смесей. 24. Сигарета по п.16, в которой волокнистая подложка содержит керамические волокна и/или волокна из стекла. 25. Сигарета по п.16, в которой удельная площадь поверхности волокнистой подложки составляет от около 0,1 до 200 м 2/г. 26. Сигарета по п.16, в которой волокнистая подложка содержит миллиметровые, микронные, субмикронные и/или наномерные волокна. 27. Сигарета по п.16, в которой волокнистая подложка содержит каталитически активные волокна. 28. Сигарета по п.16, в которой наномерные частицы оксида металла содержат оксид железа, катализатор присутствует в сигарете в количестве, эффективном для конверсии по меньшей мере 10% оксида углерода в дыме основного потока в диоксид углерода и/или по меньшей мере 10% оксида азота в дыме основного потока в азот. 29. Сигарета по п.16, в которой внутри и/или на волокнистой подложке осаждено менее монослоя наномерных частиц. 30. Сигарета по п.16, в которой катализатор содержит от 0,1 до 50 вес.% наномерных частиц на волокнистой подложке, при этом катализатор присутствует в табачной мешке, либо в сигаретной бумаге и/или в фильтре сигареты. 31. Сигарета по п.16, в которой сигарета содержит до 200 мг катализатора на сигарету. 32. Способ изготовления сигареты, предусматривающий нанесение наномерных частиц металла и/или наномерных частиц оксида металла на волокнистую подложку с образованием катализатора для конверсии оксида углерода в дыме основного потока в диоксид углерода и/или по меньшей мере 10% оксида азота в дыме основного потока в азот; добавление указанного катализатора к табачной мешке либо к сигаретной бумажной обертке и/или к сигаретному фильтру; подачу в сигаретную машину табачной мешки для образования табачного столбика; помещение табачного столбика в бумажную обертку с образованием табачного стержня и возможно, прикрепление к табачному стержню сигаретного фильтра для образования сигареты. 33. Способ по п.32, предусматривающий объединение наномерных частиц металла и/или наномерных частиц оксида металла, содержащих один или более металлических элементов, выбранных из группы, состоящей из элементов IB, IIB, IIIB, IVB, VB, VIB, VIIB, VIII, IIIA и IVA-групп Периодической таблицы элементов, и волокнистой подложки, содержащей оксиды, выбранные из группы, состоящей из карбида кремния, связанного с оксидом, карбида бора, оксида алюминия, диоксида кремния, алюмосиликатов, диоксида титана, оксида иттрия, оксида церия, стекол, диоксида циркония, возможно, стабилизированного оксидом кальция или оксидом магния, и их смесей, для образования катализатора. 34. Способ по п.32, предусматривающий объединение наномерных частиц оксида металла, содержащего оксид железа, гидроксид железа, оксид меди и их смеси, и волокнистой подложки для образования катализатора. 35. Способ по п.32, при котором внутри и/или на волокнистой подложке осаждают менее монослоя наномерных частиц. 36. Способ по п.32, предусматривающий добавление катализатора, содержащего от 0,1 до 50 вес.% наномерных частиц на волокнистой подложке, к табачной мешке, сигаретной бумажной обертке и/или сигаретному фильтру. 37. Способ по п.32, при котором полученная сигарета содержит 200 мг или менее катализатора на сигарету. 38. Способ по п.32, при котором катализатор объединяют с сигаретой в количестве, эффективном для конверсии по меньшей мере 10% оксида углерода в дыме основного потока в диоксид углерода и/или по меньшей мере 10% оксида азота в дыме основного потока в азот. 39. Способ по п.32, при котором катализатор образуют путем объединения наномерных частиц металла и/или наномерных частиц оксида металла и жидкости с образованием дисперсии; контактирования дисперсии с волокнистой подложкой;- 11008235 сушки волокнистой подложки и нагревания волокнистой подложки для удаления жидкости и осаждения наномерных частиц внутри и/или на волокнистой подложке. 40. Способ по п.39, предусматривающий объединение наномерных частиц металла и/или наномерных частиц оксида металла, содержащих один или более металлических элементов, выбранных из группы, состоящей из элементов IB, IIB, IIIB, IVB, VB, VIB, VIIB, VIII, IIIA и IVA-групп Периодической таблицы элементов, с жидкостью для образования дисперсии. 41. Способ по п.39, предусматривающий объединение наномерных частиц металла и/или наномерных частиц оксида металла, имеющих средний размер частиц менее чем около 50 нм, с жидкостью для образования дисперсии. 42. Способ по п.39, предусматривающий объединение волокнистой подложки, содержащей оксиды,выбранные из группы, состоящей из карбида кремния, связанного с оксидом, карбида бора, оксида алюминия, диоксида кремния, алюмосиликатов, диоксида титана, оксида иттрия, оксида церия, стекол, диоксида циркония, возможно, стабилизированного оксидом кальция или оксидом магния, и их смесей, с дисперсией. 43. Способ по п.39, предусматривающий объединение волокнистой подложки, содержащей миллиметровые, микронные, субмикронные и/или наномерные волокна и/или каталитически активные волокна, с дисперсией. 44. Способ по п.39, предусматривающий объединение волокнистой подложки, содержащей волокна из стекла и/или керамические волокна, с дисперсией. 45. Способ по п.39, предусматривающий объединение наномерных частиц оксида металла, содержащих оксид железа, с жидкостью для образования дисперсии. 46. Способ по п.39, предусматривающий объединение наномерных частиц с жидкостью, выбранной из группы, состоящей из дистиллированной воды, этилового спирта, метилового спирта, хлороформа,альдегидов, кетонов, ароматических углеводородов и их смесей. 47. Способ по п.39, при котором дисперсию распыляют на нагретую волокнистую подложку. 48. Способ по п.32, при котором катализатор образуют путем объединения предшественника металла и растворителя с образованием раствора предшественника металла; контактирования волокнистой подложки с раствором предшественника металла; сушки волокнистой подложки и нагревания волокнистой подложки до температуры, достаточной для термического разложения предшественника металла с образованием наномерных частиц, которые помещены внутри и/или на волокнистой подложке. 49. Способ по п.48, предусматривающий объединение предшественника металла, содержащего по меньшей мере один металл, выбранный из группы, состоящей из элементов IB, IIB, IIIB, IVB, VB, VIB,VIIB, VIII, IIIA и IVA-групп Периодической таблицы элементов, с растворителем для образования раствора предшественника металла. 50. Способ по п.48, предусматривающий нагревание волокнистой подложки до температуры, достаточной для образования наномерных частиц металла и/или наномерных частиц оксида металла со средним размером частиц менее чем 50 нм. 51. Способ по п.48, предусматривающий объединение волокнистой подложки, выбранной из группы, состоящей из карбида кремния, связанного с оксидом, карбида бора, оксида алюминия, диоксида кремния, алюмосиликатов, диоксида титана, оксида иттрия, оксида церия, стекол, диоксида циркония,возможно, стабилизированного оксидом кальция или оксидом магния, и их смесей, с раствором предшественника металла. 52. Способ по п.48, предусматривающий объединение волокнистой подложки, содержащей миллиметровые, микронные, субмикронные, и/или наномерные волокна, и/или каталитически активные волокна, с раствором предшественника металла. 53. Способ по п.48, предусматривающий объединение волокнистой подложки, содержащей волокна из стекла и/или керамические волокна, с раствором предшественника металла. 54. Способ по п.48, предусматривающий объединение металлического порошка, содержащего железо, с растворителем для образования раствора предшественника металла. 55. Способ по п.48, предусматривающий объединение растворителя, выбранного из группы, состоящей из дистиллированной воды, этилового спирта, метилового спирта, хлороформа, альдегидов, кетонов, ароматических углеводородов и их смесей, с предшественником металла. 56. Способ по п.48, при котором раствор предшественника металла распыляют на нагретую волокнистую подложку. 57. Способ по п.48, дополнительно предусматривающий добавление дисперсии наномерных частиц к раствору предшественника металла.- 12008235 58. Способ по п.48, предусматривающий объединение предшественника металла, выбранного из группы, состоящей из -дикетонатов металлов, дионатов металлов, оксалатов металлов, гидроксидов металлов и их смесей, с растворителем. 59. Способ по п.48, при котором предшественник металла разлагают до наномерных частиц металла и/или оксида металла путем нагревания до температуры от 200 до 400 С. 60. Способ по п.48, при котором предшественник металла разлагают с образованием наномерных частиц металла и/или наномерных частиц оксида металла, не содержащих углерода. 61. Способ по п.48, при котором внутри и/или на волокнистой подложке осаждают менее монослоя наномерных частиц. 62. Способ по п.48, предусматривающий нагревание волокнистой подложки для образования от 0,1 до 50 вес.% наномерных частиц на волокнистой подложке.

МПК / Метки

МПК: A24D 3/06, A24B 15/18

Метки: углерода, катализатор, потоке, дыма, основном, сигаретного, уменьшения, азота, оксида

Код ссылки

<a href="https://eas.patents.su/15-8235-katalizator-dlya-umensheniya-oksida-ugleroda-i-oksida-azota-v-osnovnom-potoke-sigaretnogo-dyma.html" rel="bookmark" title="База патентов Евразийского Союза">Катализатор для уменьшения оксида углерода и оксида азота в основном потоке сигаретного дыма</a>

Предыдущий патент: Складной велосипед

Следующий патент: Извлечение этилена и пропилена из реакционной системы превращения метанола в олефины

Случайный патент: Способ запуска реакционной системы