Дегидратация спиртов на отравленных кислотных катализаторах

Номер патента: 23440

Опубликовано: 30.06.2016

Авторы: Дат Жан-Пьер, Адам Синди, Фермайрен Вальтер, Ван Донк Сандер, Нестеренко Николай, Мину Дельфин

Формула / Реферат

1. Способ дегидратации спирта, имеющего по меньшей мере 2 углеродных атома, с получением соответствующего олефина, включающий этапы, на которых:

a) вводят в реактор поток (А), включающий, по меньшей мере, спирт,

b) приводят в контакт указанный поток с кислотным катализатором в указанном реакторе при условиях, эффективных для дегидратирования по меньшей мере части спирта с получением олефина,

c) возвращают из указанного реактора поток (В), включающий, по меньшей мере, олефин и воду, при этом

d) эффективное количество компонента, способного нейтрализовать часть активного центра катализатора, вводят в поток (А) или непосредственно в реактор дегидратации,

где введенный компонент выбирают из группы, состоящей из аммиака, органических солей аммония, гидразина, нитрилов, аминов, выбранных из пиридинов, пирролов, пирролидонов и пирролидинов, амидов, иминов, дииминов, имидов, цианатов, изоцианатов, нитритов и нитрозосоединений,

или введенный компонент выбирают из группы, состоящей из альдегидов, кетонов и сложных эфиров карбоновых кислот,

или введенный компонент выбирают из группы, состоящей из тиолов, сульфидов и дисульфидов.

2. Способ по п.1, где указанный поток (А) дополнительно включает воду и инертный компонент, выбранный из насыщенных углеводородов, имеющих до 10 углеродных атомов, нафтеновых углеводородов, азота и СО2

3. Способ по любому из предыдущих пунктов, где указанный поток (В) дополнительно содержит непревращенный спирт.

4. Способ по п.3, где указанный поток (В) фракционируют, чтобы возвратить непревращенный спирт и рециркулировать указанный непревращенный спирт в реакторе этапа а).

5. Способ по п.2, где указанный поток (В) фракционируют, чтобы возвратить инертный компонент, воду и олефин и рециркулировать указанный инертный компонент в реакторе этапа а).

6. Способ по п.1, где катализатор выбирают из

кристаллического силикатного цеолита, имеющего соотношение Si/AI выше чем 10,

деалюминированного кристаллического силикатного цеолита,

цеолита, модифицированного фосфором,

алюмосиликата,

оксида алюминия,

оксида алюминия с кремнием, титаном, цирконием или фтором

или силикоалюмофосфатов.

7. Способ по любому из предыдущих пунктов, где часть компонента, введенного на этапе d), уже содержится в спиртовом исходном сырье, которое необходимо дегидратировать.

8. Способ по любому из предыдущих пунктов, где весь компонент, введенный на этапе d), уже содержится в спиртовом исходном сырье, которое необходимо дегидратировать.

9. Способ по любому из предыдущих пунктов, где температуру реактора дегидратации регулируют, чтобы увеличить превращение спирта или выход олефина или и то, и другое.

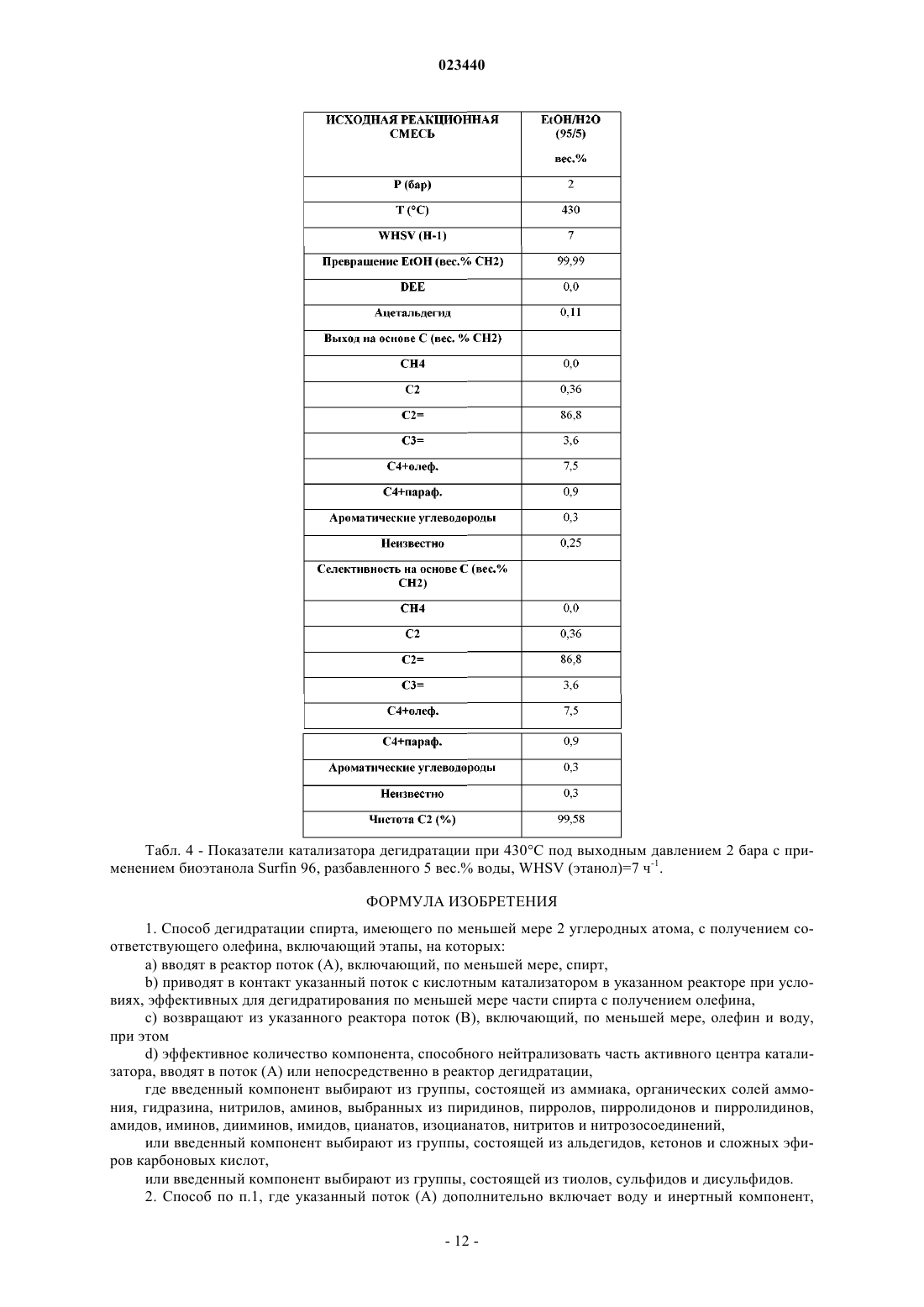

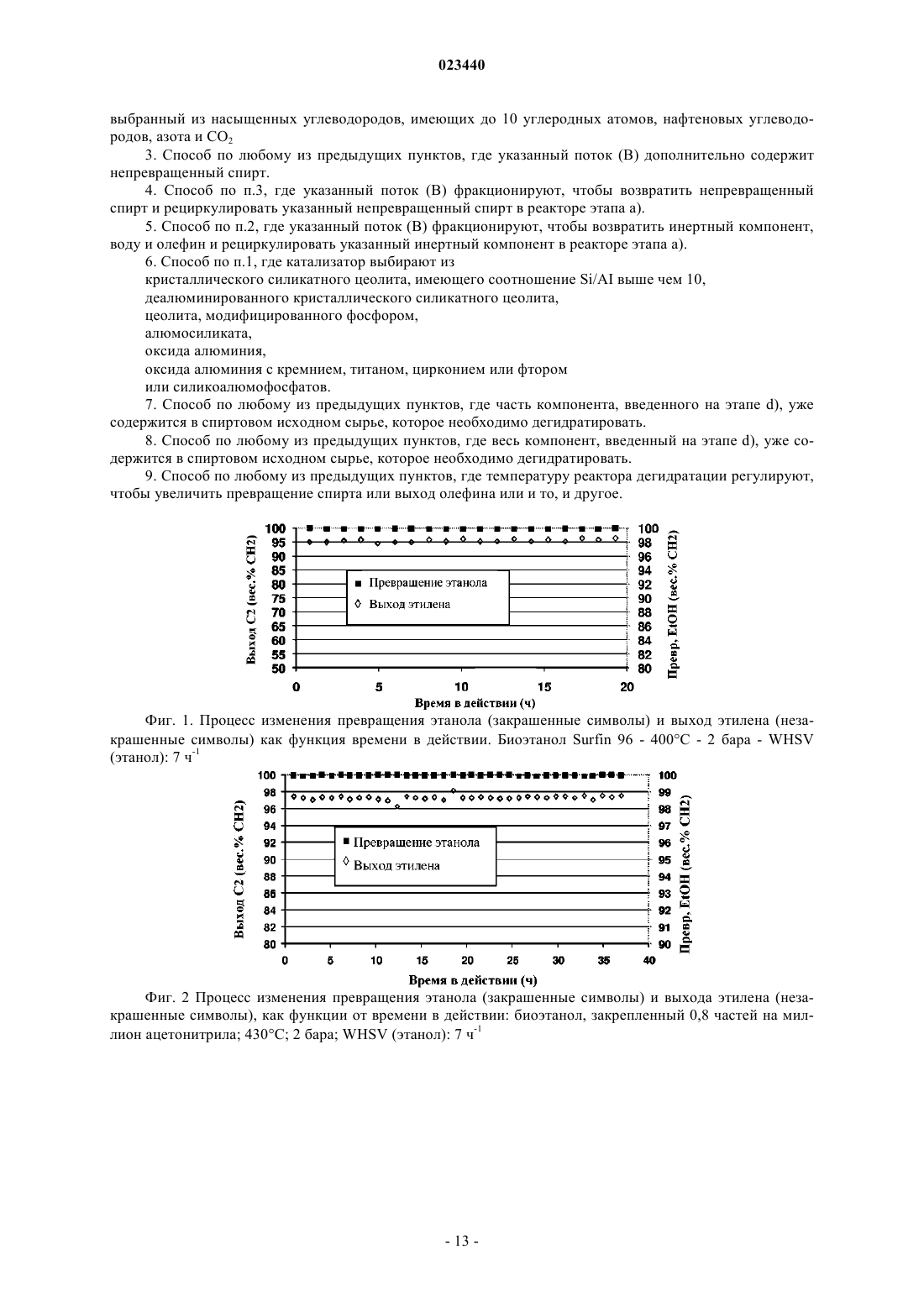

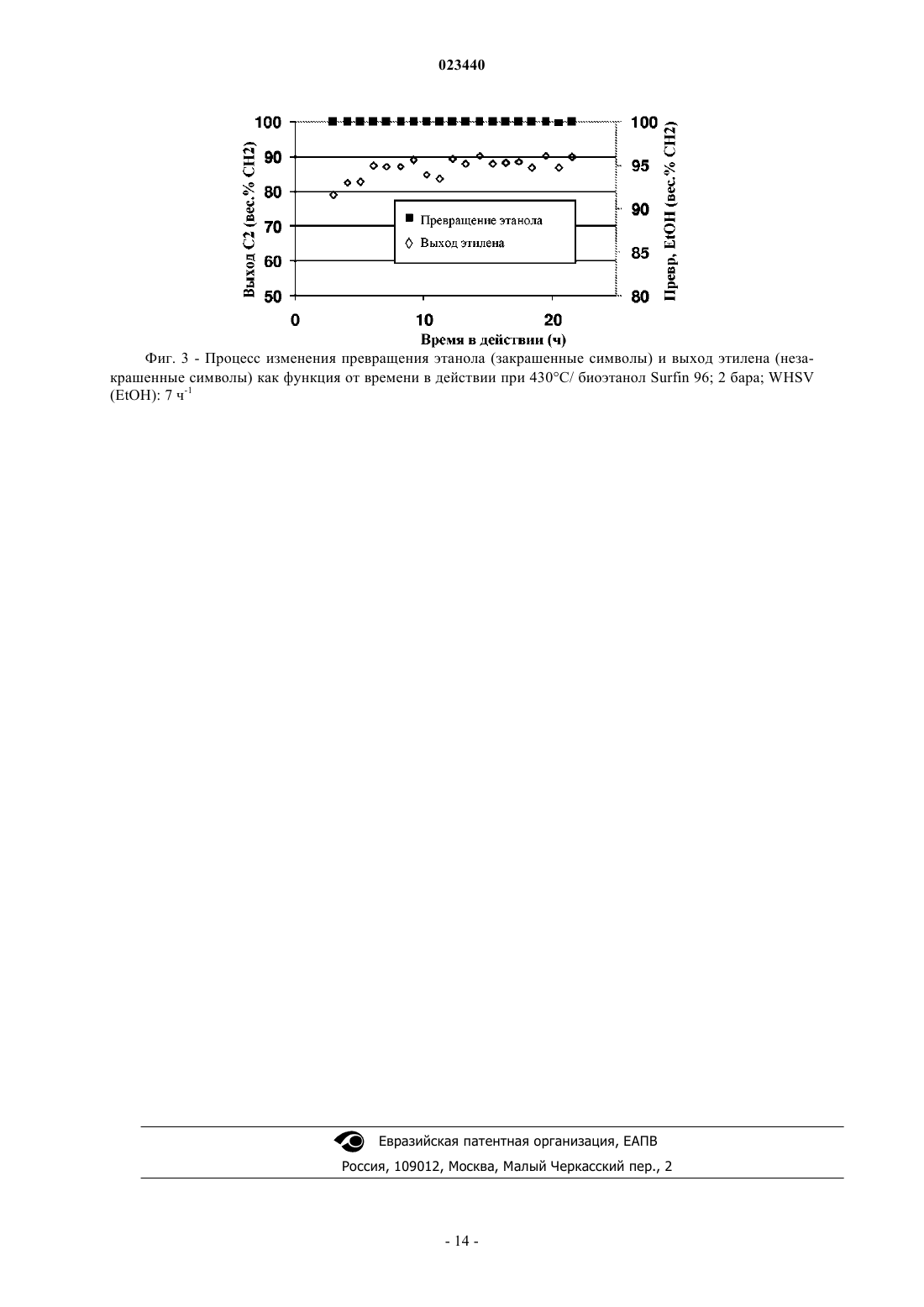

Текст

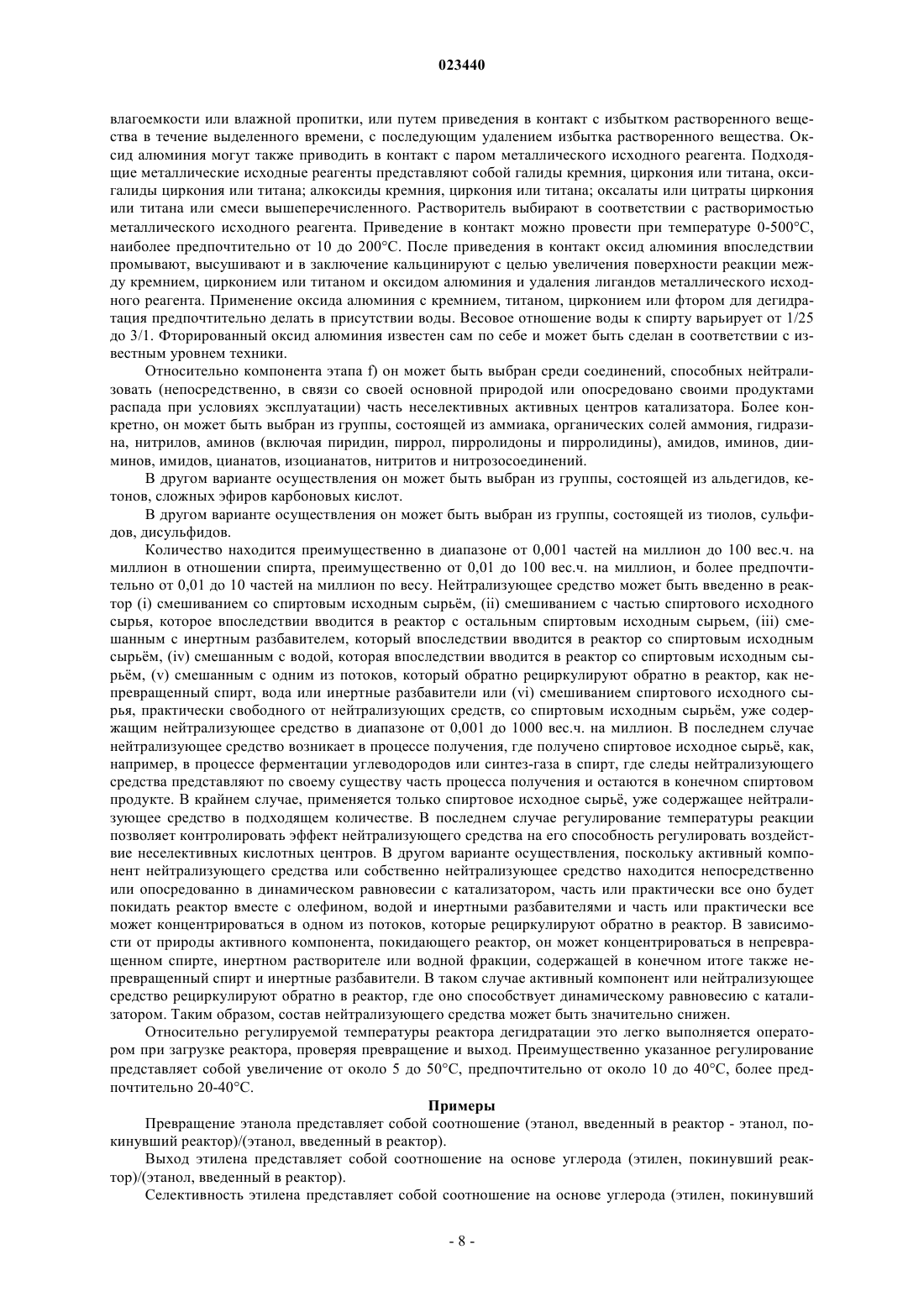

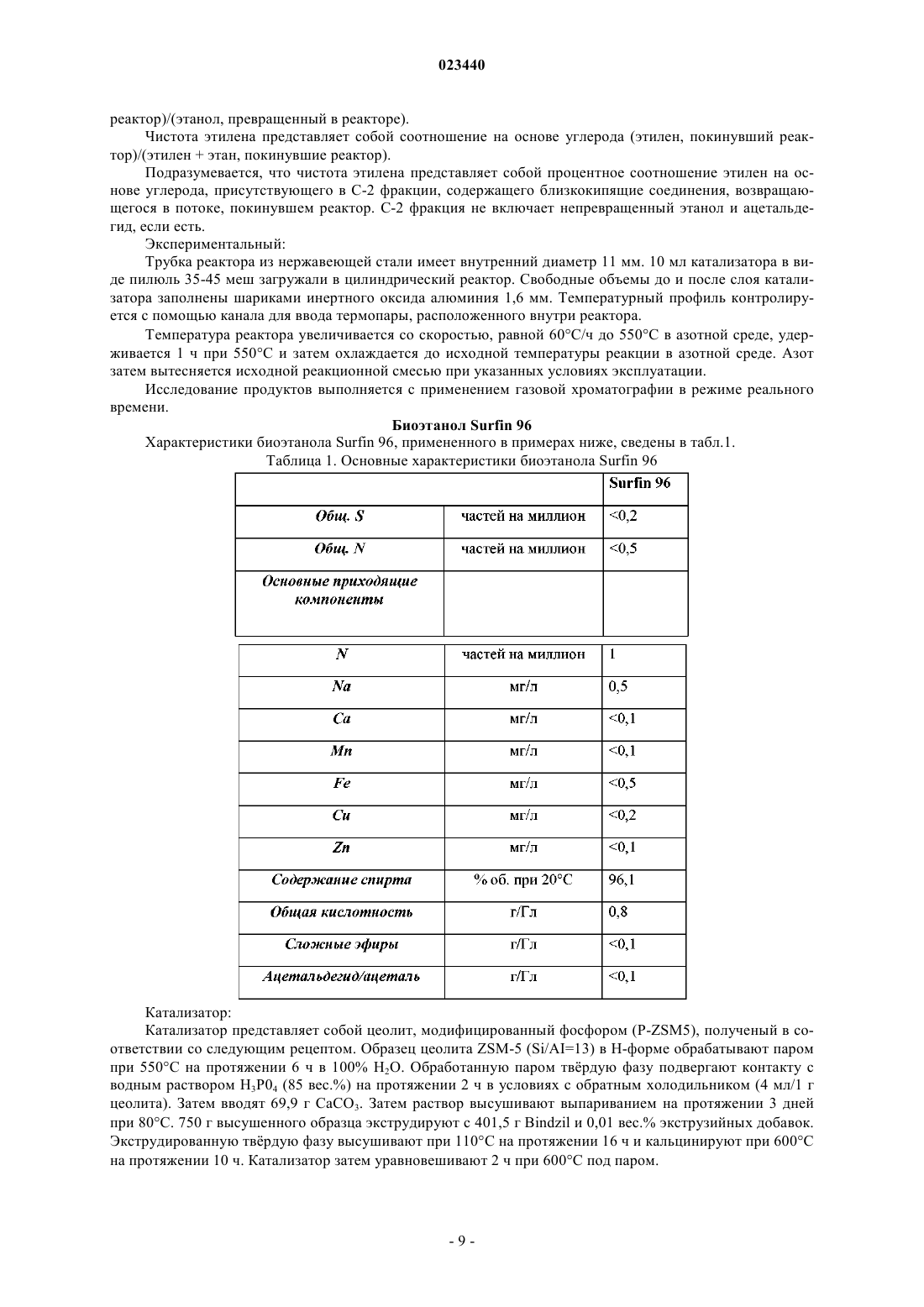

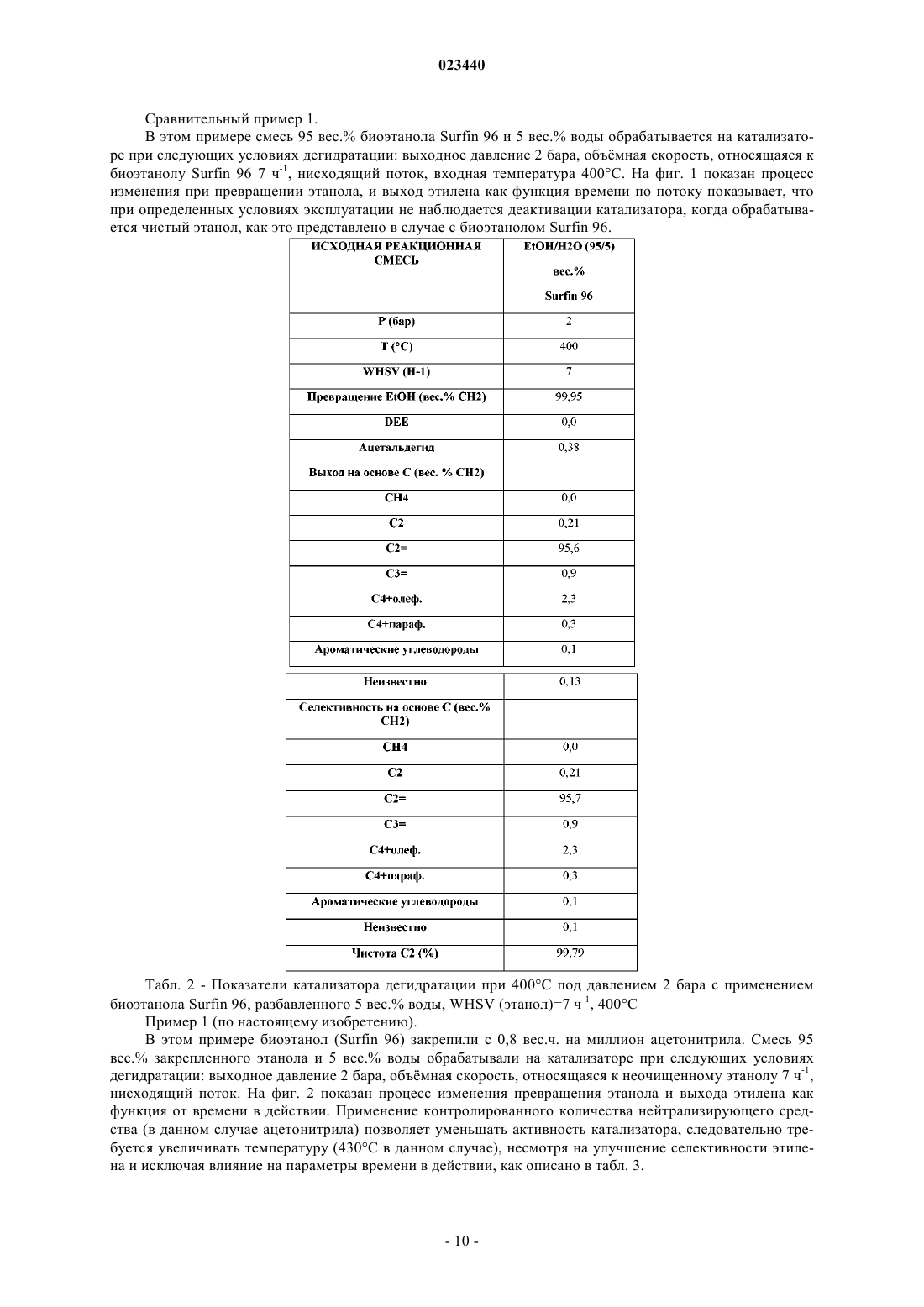

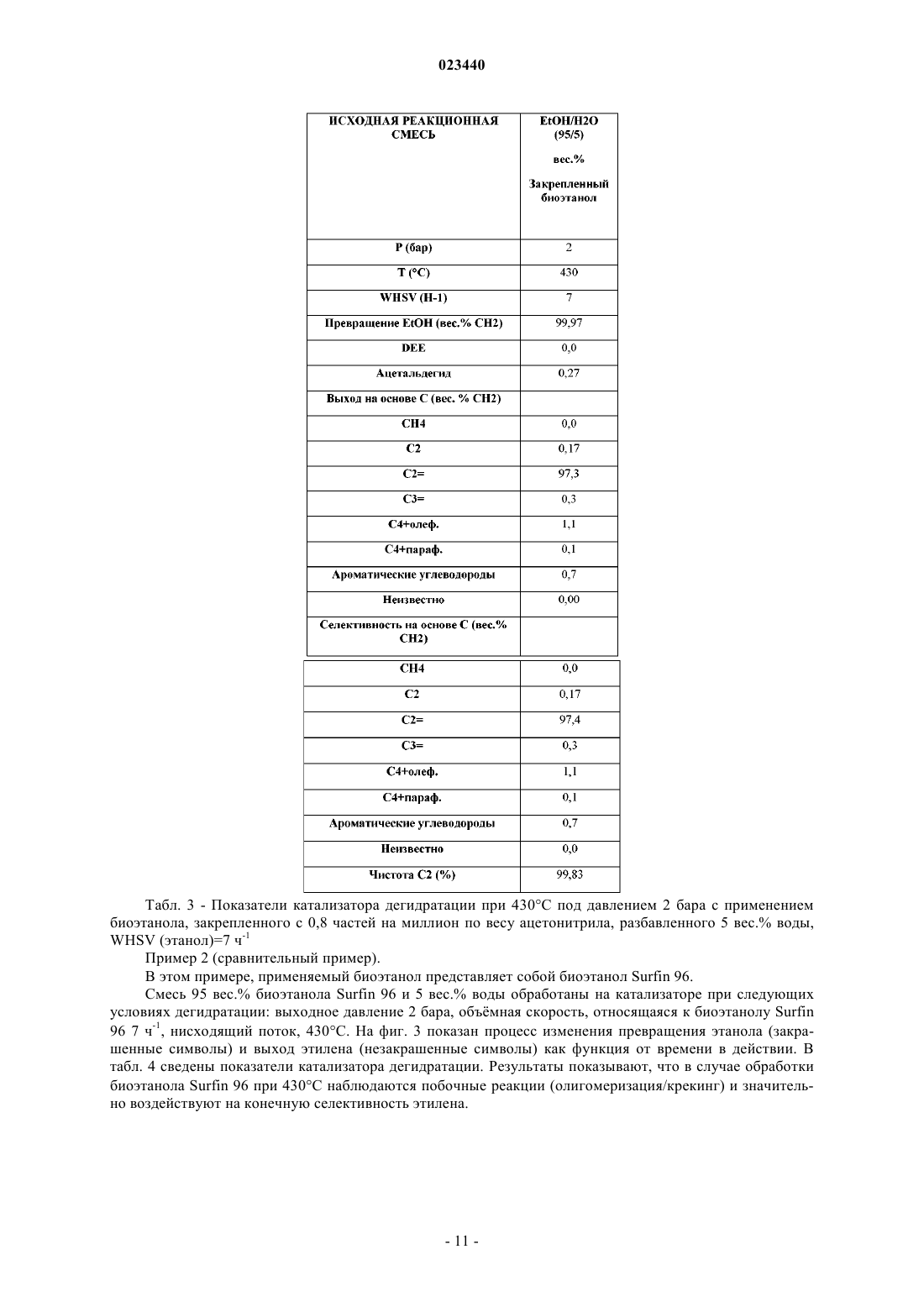

ДЕГИДРАТАЦИЯ СПИРТОВ НА ОТРАВЛЕННЫХ КИСЛОТНЫХ КАТАЛИЗАТОРАХ Настоящее изобретение представляет собой способ дегидратации спирта, имеющего по меньшей мере 2 углеродных атома для получения соответствующего олефина, при котором: а) вводят в реактор потока (А), включающего, по меньшей мере, спирт, необязательно воду, необязательно инертный компонент, b) приводят в контакт указанный поток с кислотным катализатором в указанном реакторе при условиях, эффективных для дегидратирования по меньшей мере части спирта для получения олефина, с) возвращают из указанного реактора поток (В), включающий инертный компонент и, по меньшей мере, олефин, воду и необязательно непревращенный спирт, d) необязательно фракционируют поток (В) для возврата непревращенного спирта и рециркулируют указанный непревращенный спирт в реакторе этапа а), е) необязательно фракционируют поток (В) для возврата инертного компонента, воды и олефина и необязательно рециркулируют указанный инертный компонент и необязательно части воды в реакторе этапа а), где f) эффективное количество компонента, способного нейтрализовать часть активного центра катализатора, вводится в поток(А) или непосредственно в реактор дегидратации и g) необязательно температуру реактора дегидратации регулируют для увеличения превращения спирта или выхода олефина или и того,и другого. В другом варианте осуществления на этапе f) эффективное количество компонента,способного увеличить селективность для желаемого соответствующего олефина, вводится в поток(А) или непосредственно в реактор дегидратации. Компонент, вводимый на этапе f), может быть выбран из группы, состоящей из аммиака, органической соли аммония, гидразина, нитрилов,аминов (включая пиридины, пирролы, пирролидоны и пирролидины), амидов, иминов, дииминов,имидов, цианатов, изоцианатов, нитритов и нитрозосоединений, альдегидов, кетонов, сложных эфиров карбоновых кислот и их соответствующих тиосоединений (тиолы, сульфиды, дисульфиды).(71)(73) Заявитель и патентовладелец: ТОТАЛ РЕСЕРЧ ЭНД ТЕКНОЛОДЖИ ФЕЛЮИ (BE) Область изобретения Настоящее изобретение относится к дегидратации спиртов на кислотных катализаторах с образованием олефинов, более определенно соответствующего олефина, что подразумевает олефин, имеющий то же количество углеродов, что и спиртовой исходный реагент. Дефицит и увеличение стоимости сырой нефти влечет за собой поиск альтернативных способов получения углеводородных продуктов подобных топливу и таких как этилен, пропилен и бутены. Этанол может быть получен ферментацией углеводородов. Сделанная из органической материи из живых организмов биомасса является ведущим мировым возобновляемым источником энергии. Дегидратация проводится в присутствии кислотного катализатора,такого как оксид алюминия, оксид алюминия с кремнием, цирконием, титаном или фтором, алюмосиликат и катализатор на основе цеолита. В процессе дегидратации спирта превращение спирта почти полное. Однако, особо важное значение имеет ограничение количества побочных продуктов для повышения эффективности процесса и для сохранения дорогостоящих этапов разделения/очистки при переработке углеводородов: в случае дегидратации этанола, существенные преимущества могут быть достигнуты увеличением С 2-(этилен) селективности, при сохранении оптимального выхода С 2-. Те же количества для дегидратации пропанола и бутанола в соответствующие им олефины, а именно пропилен и бутены. Ясно понятно специалистам в данной области техники, что коммерческие кислотные катализаторы имеют кислотные центры с распределением кислотных сил и вариаций локальной плотности в кислотных центрах. Для данной каталитической реакции, такой как дегидратация одного отдельного спирта, только определенная сила и плотность кислоты приведут к оптимальному превращению и селективности для желаемого продукта. Неоптимальные кислотные центры приведут к различным реакциям и приводят к нежелательным продуктам реакции. Кроме того, распространнность неселективной реакции зависит также от продолжительности пребывания исходной реакционной смеси в каталитическом реакторе, от температуры реакции и от присутствия следовых компонентов, присутствующих в исходной реакционной смеси, которые могут регулировать активность определенных кислотных центров. Комбинированный эффект этих параметров (распределение кислотных центров, локальная плотность кислотных центров, температура реакции, продолжительность пребывания и композиция исходной реакционной смеси) будет определять каталитическую селективность. Неселективные реакции, которые нужно подавить, представляют собой (i) изменение в количестве углеродных атомов по сравнению с таковым у спирта посредством олигомеризации и реакции крекинга и(и) образование парафинов и ароматических углеводородов или нагар путем реакций переноса водорода. Подходящий раствор открыли для регулирования активности и селективности катализатора дегидратации спирта путем отравления неселективных кислотных центров закреплением исходной реакционной смеси с нейтрализующим средством, пока поддерживается активность селективных кислотных центров. Настоящее изобретение относится в одном варианте осуществления к способу дегидратации практически всего одного спирта, характеризующегося повышенной селективностью для соответствующего олефина с тем же количеством углеродных атомов, путем темперирования неселективных каталитических кислотных центров, с применением подходящего закрепления спиртовой исходной реакционной смеси с нейтрализующим средством. В другом варианте осуществления количество нейтрализующего средства может регулироваться во время применения катализатора для компенсирования изменений во времени контакта сырья, композиции исходной реакционной смеси и потери активности катализатора посредством деактивации. В еще одном варианте осуществления температура реакции может увеличиваться для максимизации превращения, в то время как добавляется нейтрализующее средство к исходной реакционной смеси или в то время как нейтрализующие компоненты уже присутствуют в исходной реакционной смеси. Предпосылки изобретения Патент США 4302357 относится к активированному катализатору оксид алюминия, используемому в способе для получения этилена из этанола путем реакции дегидратации. В описании LHSV этанола от 0,25 до 5 ч-1 и предпочтительно от 0,5 до 3 ч-1. Примеры проводятся при 370 С и LHSV 1 ч-1, выход этилена от 65 до 94%. В Process Economics Reviews PEP' 79-3 (SRI international) от декабря 1979 г. описывается дегидратацию смеси этанол - вода (95/5 вес.%) на алюмосиликатном катализаторе в неподвижном слое в трубках при 315-360 С, 1,7 бар абсолютного давления и WHSV (на этаноле) 0,3 ч-1. Превращение этанола 99% и селективность этилена 94,95%. Также описывается дегидратация смеси этанол -вода (95/5 вес.%) на алюмосиликатном катализаторе в псевдоожиженном слое при 399 С, 1,7 бар абсолютного давления иWHSV (на этаноле) 0,7 ч-1. Превращение этанола 99,6% и селективность этилена 99,3%. Патент США 4873392 описывает способ для превращения разбавленного этанола в этилен, который включает нагревание этанолсодержащего ферментативного бульона, таким образом выпаривая смесь этанола и воды, и приведения в контакт указанной выпаренной смеси с цеолитным катализатором ZSM5, выбранным из группы, включающей цеолит ZSM-5, имеющий атомное соотношение Si/AI от 5 до 75, который обработан паром при температуре изменяющейся от 400 до 800 С на протяжении от 1 до 48 ч; цеолит ZSM-5, имеющий атомное соотношение Si/AI от 5 до 50, и где ионы La или Се включены в весовом процентном соотношении от 0,1 до 1,0% в результате ионного обмена или в весовом процентном соотношении, изменяющемся от 0,1 до 5% в результате пропитки, и цеолит ZSM-5, имеющий Si/AI от 5 до 50, и пропитанной от 0,5 до 7 вес.% трифторметансульфоновой кислоты,и возвращения этилена, полученного таким образом. В примере 1 катализатор представляет собой обработанный водяным паром ZSM-5, имеющий соотношение Si/AI 21, водная исходная реакционная смесь содержит 10 вес. % этанола и 2 вес. % глюкозы,температура равна 275 С, WHSV от 3,2 до 38,5 ч-1. Выход этилена уменьшается с увеличением WHSV. Выход этилена равен 99,4%, когда WHSV равно 3,2 ч-1 и 20,1%, когда WHSV равно 38,5 ч-1. В примере 2 ZSM-5 имеющий соотношение Si/AI 10 сравнивается с таким же, но в который включены ионы La или Се. Водная исходная реакционная смесь содержит 10 вес.% этанола и 2 вес.% глюкозы, температура от 200 до 225 С, WHSV равно 1 ч-1 и лучший выход этилена 94,9%. В примере 3 катализатор представляет собой ZSM-5, имеющий соотношение Si/AI 10, в который включена трифторметансульфоновая кислота, водная исходная реакционная смесь содержит 10 вес.% этанола и 2 вес.% глюкозы,температура от 180 до 205 С, WHSV равно 1 ч-1. Выход этилена увеличивается с температурой(73,3% при 180 С, 97,2% при 200 С) и затем уменьшается (95,8% при 205 С). В процессах дегидратации этанола превращение этанола почти полное. Увеличение С 2 селективности, в то время как поддерживается высокое превращение этанола, важно для улучшения в эффективности процесса и для сохранения дорогостоящих этапов разделения/очистки при переработке углеводородов. Подходящий раствор открыт для регулирования активности и селективности катализатора отравлением неселективных кислотных центров, в то время как поддерживаются активными селективные кислотные центры. Этого можно достичь подходящим закреплением спиртовой исходной реакционной смеси с нейтрализующим средством. Специфической характеристикой настоящего изобретения является то, что количество нейтрализующего средства для максимизации селективности можно регулировать непрерывно и в конечном итоге полностью исключить из реакторного блока. Такое событие может происходить, когда (i) продолжительность пребывания исходной реакционной смеси в каталитическом реакторе изменяется, (ii) когда композиция исходной реакционной смеси изменяется и содержит аналогичные нейтрализующие компоненты или (iii) когда катализатор деактивируется благодаря поддержанию буферности или нагар откладывается на поверхности катализатора. Ослабление каталитической активности закреплением исходной реакционной смеси исходного сырья документально оформлено для других процессов, но не для спиртовой дегидратации. Например, патент США 4517395 раскрывает добавление фиксированных количеств монооксида углерода (СО), который увеличивает селективность процесса гидрогенизации относительно превращения сопряженных и/или кумулятивных двойных связей и/или ацетиленовых тройных связей в моноенсодержащие смеси углеводородов, так, чтобы избежать максимального продления любых потерь моноенов путем образования насыщенных углеводородов. Другой пример найден в патенте США 7399402, который описывает введение аммиачного исходного реагента при гидропереработке С 4-С 8 углеводородной исходной реакционной смеси с высоким содержанием олефинов и ароматических углеводородов на катализаторе, включающем переходные металлы на подложке тугоплавких оксидов. Введение аммиачного исходного реагента в исходную реакционную смесь позволяет блокировать кислотные центры ответственные за побочные реакции (олигомеризация и алкилирование на кислотных центрах в этом известном уровне техники), таким образом поддерживается превосходное качество продукта. Описано применение катионов металлов для модификации катализатора (путем минимизации количества кислотных центров, которые, как предполагается, увеличивают степень изомеризации) для того, чтобы избегнуть изомеризации двойной связи первичных альфа-олефинов в дегидратации длинноцепочечных спиртов (К. Jira'tova', L. Bera'nek, Appl. Catal. 2 (1982) 125; R. Miranda, D.J. Collins, J. Catal. 88(1984) 542 и патент США 4234752). Такие способы продолжительные, необратимые и, следовательно, не предоставлено никаких средств, пригодных для регулирования рабочих свойств, когда композиция исходной реакционной смеси, время контакта сырья и активность катализатора изменяется в течение времени применения катализатора. Патент США 4873392 упоминает в кол. 1 строка 48-кол. 2 строка 9 модификацию кислотных центров ZSM-5, если получение этилена желательно. Эта часть патента США 4873392 относится к реакции МТО (метанола в олефин) в которой метанол превращается в смесь этилена, пропилена и высших углеводородов. Это в корне отличается от настоящего изобретения, которое относится к дегидратации спиртов на кислотных катализаторах с получением соответствующего олефина, что подразумевает олефин,имеющий то же количество углеродов, что и спиртовой исходный реагент. Краткое описание настоящего изобретения Настоящее изобретение представляет собой, в варианте осуществления 1, способ дегидратации спирта, имеющего по меньшей мере 2 углеродных атома, с получением соответствующего олефина, при котором:a) вводят в реактор поток (А), содержащий по меньшей мере спирт, необязательно воду, необязательно инертный компонент,b) приводят в контакт указанный поток с кислотным катализатором в указанном реакторе при условиях, эффективных для дегидратирования по меньшей мере части спирта с получением олефина,c) возвращают из указанного реактора поток (В), содержащий инертный компонент и по меньшей мере олефин, воду и необязательно непревращенный спирт,d) необязательно фракционируют поток (В) для возврата непревращенного спирта и рециркулирования указанного непревращенного спирта в реактор этапа а),e) необязательно фракционируют поток (В) для возврата инертного компонента, воды и олефина и необязательно рециркулирования указанного инертного компонента и необязательно части воды в реактор этапа а), гдеf) эффективное количество компонента, способного нейтрализовать часть активного центра катализатора, вводится в поток (А) или непосредственно в реактор дегидратации иg) необязательно температура реактора дегидратации регулируется для увеличения превращения спирта или выхода олефина или и того, и другого. В результате указанного добавления на этапе f) селективность для желаемого соответствующего олефина увеличивается. Настоящее изобретение представляет собой в варианте осуществления 2 способ дегидратации спирта, имеющего по меньшей мере 2 углеродных атома с получением соответствующего олефина, при котором:a) вводят в реактор поток (А), содержащий по меньшей мере спирт, необязательно воду, необязательно инертный компонент,b) приводят в контакт указанного потока с кислотным катализатором в указанном реакторе при условиях, эффективных для дегидратирования по меньшей мере части спирта с получением олефина,c) возвращают из указанного реактора поток (В), содержащий инертный компонент и по меньшей мере олефин, воду и необязательно непревращенный спирт,d) необязательно фракционируют поток (В) для возврата непревращенного спирта и рециркулирования указанного непревращенного спирта в реакторе этапа а),e) необязательно фракционируют поток (В) для возврата инертного компонента, воды и олефина и необязательно рециркулирования указанного инертного компонента и необязательно части воды в реакторе этапа а), гдеf) эффективное количество компонента, способного увеличить селективность для желаемого соответствующего олефина вводится в поток (А) или непосредственно в реактор дегидратации иg) необязательно температура реактора дегидратации регулируется для увеличения превращения спирта или выхода олефина или и того, и другого. В варианте осуществления катализатор представляет собой кристаллический силикатный цеолит, имеющий соотношение Si/AI выше чем 10,деалюминированный кристаллический силикатный цеолит,модифицированный фосфором цеолит,алюмосиликат,оксид алюминия,оксид алюминия с кремнием, титаном, цирконием или фтором или силикоалюмофосфаты. В варианте осуществления температура, изменяющаяся от 280 до 500 С, регулируется так, чтобы устойчивость к отравлению катализатора достигалась уменьшением адсорбционного равновесия на поверхности катализатора нейтрализующими компонентами, таким образом позволяя достичь оптимальной стабильности катализатора независимо от природы и содержания примесей содержащихся в спирте, полученном из биомассы. Закрепленный компонент (компонент, введенный на этапе f представляет собой преимущественно азотсодержащее соединение, которое является основным по природе или может преобразовываться в основной компонент при условиях реакции дегидратации и может быть выбран из группы, включающей аммиак, органические соли аммония, гидразин, нитрилы, амины (включая пиридин, пиррол, пирролидоны и пирролидины), амиды, имины, диимины, имиды, цианаты, изоцианаты,нитриты и нитрозосоединения, альдегиды, кетоны, эфир карбоновой кислоты и их соответствующие тиосоединения (тиолы, сульфиды, дисульфиды). Без желания быть связанным какой-либо теорией предположили, что динамическое равновесие установлено между добавленным нейтрализующим средством или его производными компонентами, полученными в условиях реакции дегидратации, которое присутствует в исходной реакционной смеси, и поверхностью катализатора. Количество нейтрализующего средства или его производных компонентов,-3 023440 полученных в условиях реакции дегидратации, которое адсорбировано на неселективных кислотных центрах, определяется его парциальным давлением над поверхностью катализатора и температурой. Следовательно, требование улучшить селективность катализатора может быть удовлетворено количеством добавленного или присутствующего нейтрализующего средства в исходной реакционной смеси и температурой реакции. Понятно, что эффективный компонент, который способен нейтрализовать неселективные кислотные центры, должен быть основным по природе. Некоторые из вышеупомянутых азотсодержащих соединений являются основными, в то время как другие легко расщепляются до основных азотных соединений при условиях реакции (высокая температура и присутствие воды). Детальное описание изобретения Относительно потока введенного на этапе а) спирт представляет собой любой спирт, предусматривающий, что он может дегидрироваться до соответствующего олефина. В качестве примера можно упомянуть спирты, имеющие от 2 до 10 углеродных атомов. Преимущественно настоящее изобретение направлено на этанол, пропанол, бутанол (изо-, н- и трет-) и фенилэтанол. Инертный компонент является любым компонентом, предусмотренным здесь, и без побочных эффектов на катализатор. Поскольку дегидратация является эндотермической, инертный компонент может использоваться для подведения энергии. В качестве примеров инертный компонент выбирается среди насыщенных углеводородов, имеющих до 10 углеродных атомов, нафтеновых углеводородов, азота иCO2. Примером инертного компонента может быть любое отдельное насыщенное соединение, синтетическая смесь отдельных насыщенных соединений, а также некоторые уравновешенные очищенные потоки, такие как беспримесная нафта, бутаны и т.д. Преимущественно это насыщенные углеводороды или смесь насыщенных углеводородов, имеющих от 3 до 7 углеродных атомов, более преимущественно,имеющих от 4 до 6 углеродных атомов, и представляют собой предпочтительно пентан. Весовое соотношение соответственных спиртов, воды и инертного компонента представляет собой, например, 5-100/095/0-95 (в целом равно 100). Поток (А) может быть жидким или газообразным. Относительно реактора дегидратации это может быть реактор с неподвижным слоем, реактор с подвижным слоем или реактор с псевдоожиженным слоем. Типичный реактор с псевдоожиженным слоем представляет собой один из типа FCC, применяемый для крекинга на псевдоожиженном слое катализатора при очистке нефти. Типичный реактор с подвижным слоем представляет тип с непрерывным каталитическим риформингом. Дегидратация может выполняться непрерывно в конфигурации реактора с неподвижным слоем, с применением пары параллельных "сменно-циклических" реакторов. Обнаружено,что различные предпочтительные катализаторы настоящего изобретения проявляют высокую стабильность. Это дает возможность процессу дегидратации выполняться непрерывно в двух параллельных"сменно-циклических" реакторах, так что когда один реактор эксплуатируется, другой реактор подвергается регенерации катализатора. Катализатор настоящего изобретения также может регенерироваться несколько раз. Относительно давления на этапах а) и b) давление реактора этапа b) может быть любым давлением,но более экономно эксплуатировать при умеренном давлении. В качестве примера давления реактора варьирующего от 0,5 до 30 бар абсолютного давления (50 кПа-3 мПа), преимущественно от 0,5 до 10 бар абсолютного давления (50 кПа-1 мПа), преимущественно от 0,5 до 5 бар абсолютного давления (50 кПа 0,5 мПа), более преимущественно от 1,2 до 5 бар абсолютного давления (0,12 мПа-0,5 мПа) и предпочтительно от 1,2 до 4 бар абсолютного давления (0,12 мПа-0,4 мПа). Преимущественно, парциальное давление спиртов преимущественно ниже чем 4 бара абсолютного давления (0,4 мПа) и более преимущественно от 0,5 до 4 бар абсолютного давления (0,05 мПа-0,4 мПа), предпочтительно ниже чем 3,5 бар абсолютного давления (0,35 мПа) и более предпочтительно ниже чем 2 бар абсолютного давления (0,2 мПа). Относительно температуры реактора дегидратации она варьирует преимущественно от 280 до 500 С, более преимущественно от 300 до 500 С и предпочтительно от 330 до 450 С. Эти температуры реакции относятся практически к средней температуре слоя катализатора. Дегидратация этанола является эндотермической реакцией и требует подачи тепла реакции для того, чтобы поддержать активность катализатора достаточно высокой и сдвинуть термодинамическое равновесие к достаточно высоким уровням превращения. В случае реакторов с псевдоожиженным слоем: (i) для стационарных псевдоожиженных слоев без циркуляции катализатора температура реакции практически гомогенная на всем протяжении слоя катализатора; (ii) в случае циркуляции псевдоожиженных слоев, где катализатор циркулирует между реакторным блоком превращения и блоком регенерации катализатора, в зависимости от степени обратного смешивания катализатора температура в слое катализатора приближается к гомогенным условиям (много обратного смешивания) или приближается к условиям идеального вытеснения (почти нет обратного смешивания) и, следовательно, уменьшающийся профиль температур будет устанавливаться по мере протекания превращения. В случае реакторов с неподвижным слоем или подвижным слоем, уменьшающийся профиль температур будет устанавливаться по мере протекания превращения спирта. Для того, чтобы компенсировать температурный спад и следовательно уменьшение активности катализатора или приблизить к термодинамическому равновесию, тепло реакции может быть введено с применением нескольких слоев катали-4 023440 затора последовательно с промежуточным нагреванием отходящих продуктов реактора от первого слоя до более высоких температур и введением нагретых отходящих продуктов во второй слоя катализатора и т.д. Когда применяются реакторы с неподвижным слоем, многотрубчатый реактор могут использовать,если катализатор загружен в трубки с малым диаметром, которые установлены в корпусе реактора. Со стороны корпуса нагревающая среда вводится, что обеспечивает требуемое тепло реакции переносом тепла через стенку трубки реактора к катализатору. Относительно WHSV спирта он варьирует преимущественно от 1 до 20 ч-1, более преимущественно от 2 до 20 ч-1, предпочтительно от 5 до 15 ч-1, более предпочтительно от 7 до 12 ч-1. Относительно потока (В) он содержит преимущественно воду, олефин, инертный компонент (если есть) и непревращенный спирт. Предполагается, что указанного непревращенного спирта как можно меньше. Олефин возвращают способами обычного фракционирования. Преимущественно инертный компонент, если есть, рециркулируют в потоке (А), также как и непревращенный спирт, если есть. Относительно катализатора дегидратации этапа b) им может быть любой кислотный катализатор,способный вызывать дегидратацию спиртов при вышеуказанных условиях. Можно упомянуть молекулярные сита, цеолиты, модифицированные цеолиты (включая Р-модифицированные цеолиты) алюмосиликаты, оксид алюминия, оксид алюминия с кремнием, титаном, цирконием или фтором, силикоалюмофосфаты. В соответствии с вариантом осуществления катализатор является кристаллическим силикатом, содержащим преимущественно по меньшей мере одно 10-членное кольцо в структуре. В качестве примера(Феррьерит, FU-9, ZSM-35), MTT (ZSM-23), MWW (МСМ-22, PSH-3, ITQ-1, МСМ-49), TON (ZSM-22,Theta-1, NU-10), EUO (ZSM-50, EU-1), MFS (ZSM-57) и ZSM-48 семейства микропористых материалов,включающих кремний, алюминий, кислород и необязательно бор. Преимущественно в указанном первом варианте осуществления катализатор (А 1) является кристаллическим силикатом или деалюминированным кристаллическим силикатом. Кристаллический силикат может иметь соотношение Si/AI по меньшей мере приблизительно 10. Кристаллический силикат в варианте осуществления может иметь соотношение Si/AI по меньшей мере приблизительно 100 и преимущественно выбран среди MFI и MEL. Кристаллический силикат и деалюминированный кристаллический силикат представлены преимущественно в Н-форме. Это означает, что меньшая часть (менее чем около 50%) может нести металлические противоионы например Na, Mr, Ca, La, Ni, Ce, Zn, Co. Деалюминированный кристаллический силикат преимущественно такой как (если около 10 вес.% алюминия удалено) (в случае удаления около 10 вес.% алюминия). Такое деалюминирование преимущественно сделано обработкой паром необязательно с последующим выщелачиванием. Такое деалюминирование преимущественно выполнено обработкой паром необязательно с последующим выщелачиванием. В другом конкретном варианте осуществления кристаллический силикатный катализатор смешивают со связующим, предпочтительно неорганическим связующим, и придают желаемую форму, например пилюль. Связующее выбирают так, чтобы быть устойчивым к температуре и другим условиям, используемым в способе дегидратации настоящего изобретения. Связующее представляет собой неорганический материал, выбранный из глины, двуокиси кремния, металлосиликата, металлических оксидов (таких как ZrO2) или гелей, включая смеси двуокиси кремния и металлических оксидов. В соответствии с вариантом осуществления катализатор представляет собой Р-модифицированный цеолит (модифицированный фосфором цеолит). Указанные модифицированные фосфором молекулярные сита могут быть получены на основе MFI, MOR, MEL, клиноптилолита или FER, MWW, TON, EUO,MFS и ZSM-48 семейства микропористых молекулярных сит, имеющих исходное соотношение Si/AI преимущественно между 4 и 500. Р-модифицированные цеолиты этого рецепта могут быть получены на основе недорогих кристаллических силикатах с низким соотношением Si/AI (ниже 30). В качестве примера указанный Р-модифицированный цеолит выполняется способом, при котором в указанном порядке выбирают цеолит (преимущественно с соотношением Si/AI между 4 и 500) среди Н+ или NH4+-формMFI, MEL, FER, MOR, клиноптилолита, MWW, TON, EUO, MFS и ZSM-48; вводят Р при условиях, эффективных для введения преимущественно по меньшей мере 0,05 вес.% Р; отделяют тврдую фазу от жидкости, если есть; необязательно проводят этап промывания или необязательно этап сушки или необязательно этап сушки с последующим этапом промывания; проводят этап кальцинирования. Цеолит с низким соотношением Si/AI сделан предварительно с или без прямого добавления органического темплата. Необязательно способ с получением указанного Р-модифицированного цеолита включает этапы обработки паром и выщелачивания. Способ заключается в обработке паром с последующим выщелачива-5 023440 нием. Широко известно специалистам в настоящем уровне техники, что обработка паром цеолитов, приводит к тому, что алюминий покидает цеолитную решетку и располагается в качестве оксидов алюминия внутри и вне пор цеолита. Эта трансформация известна как деалюминирование цеолитов и это выражение будет применяться на всем протяжении текста. Обработка уже обработанного паром цеолита кислотным раствором приводит к растворению внерешеточных оксидов алюминия. Эта трансформация известна как выщелачивание и это выражение будет применяться на всем протяжении текста. Затем цеолит разделяют, преимущественно путем фильтрации, и необязательно промывают. Этап сушки может быть предусмотрен между этапами фильтрования и промывания. Раствор после промывания могут либо разделять, в качестве примера, фильтрованием от тврдой фазы или выпаривать. Р может быть введено любыми способами или, в качестве примера, в соответствии с рецептом, описанным в патентах США 3911041, 5573990 и 6797851. Катализатор, сделанный из Р-модифицированного цеолита, может быть собственно Рмодифицированным цеолитом, или он может быть Р-модифицированным цеолитом в составе катализатора в результате комбинирования с другими материалами, которые обеспечивают добавочную тврдость или каталитическую активность конечному продукту катализатора. Преимущественно по меньшей мере часть фосфора вводится в цеолит перед формованием. В конкретном варианте осуществления сформированный Р-исходный реагент может быть дополнительно модифицирован металлами, выбранными из Mg, Ca, La, Ni, Ce, Zn, Co, Ag, Fe, Си в соответствии с рецептом, описаным в WO 09092779 иWO 09092781. Отделение жидкости от тврдой фазы преимущественно делается фильтрованием при температуре между 0-90 С, центрифугированием при температуре между 0-90 С, выпариванием или равноценным по значению. Необязательно цеолит может быть высушен после разделения перед промыванием. Преимущественно указанная сушка проводится при температуре между 40-600 С, преимущественно в течение 1-10 ч. Эта сушка может быть проведена либо в статических условиях, или в газовом потоке. Воздух, азот или любые инертные газы могут применяться. Этап промывания может выполняться либо во время фильтрования (этап разделения) с частью холодной (40 С) или горячей воды (40, но 90 С) или тврдая фаза может быть подвергнута действию водного раствора (1 кг твердой фазы/4 л водного раствора) и обработана в условиях нагрева с обратным холодильником на протяжении 0,5-10 ч с последующим выпариванием или фильтрованием. Конечный этап уравновешивания выполняется преимущественно при температуре 400-800 С либо в статических условиях, либо в газовом потоке. Воздух, азот или любые инертные газы могут использоваться. В соответствии с конкретным вариантом осуществления фосформодифицированный цеолит сделан по способу, при котором в указанном порядке выбирают цеолит (преимущественно с соотношением Si/AI между 4 и 500, от 4 до 30 в конкретном варианте осуществления) среди Н+ или NH4+-форм MFI, MEL, FER, MOR, клиноптилолит, MWW, TON,EUO, MFS и ZSM-48; обрабатывают паром при температуре, изменяющейся от 400 до 870 С в течение 0,01-200 ч.; выщелачивают водным кислотным раствором при условиях, эффективных для удаления значительной части А 1 из цеолита; вводят Р с водным раствором, содержащим источник Р, при условиях, эффективных для введения преимущественно по меньшей мере 0,05 вес.% Р; отделяют тврдую фазу от жидкости; проводят необязательный этап промывания или необязательный этап сушки или необязательный этап сушки с последующим этапом промывания; проводят этап кальцинирования. Необязательно между этапом обработки паром и этапом выщелачивания есть промежуточный этап,такой как, в качестве примера, приведение в контакт с порошком двуокиси кремния и сушка. Необязательно выщелачивание и введение Р делается одновременно благодаря применению кислотного соединения, содержащего фосфор, для выполнения выщелачивания. Преимущественно выбранный MFI, MEL, FER, MOR, клиноптилолит, MWW, TON, EUO, MFS иZSM-48) имеет исходное атомное соотношение Si/AI 100 или меньше и от 4 до 30 в конкретном варианте осуществления. Превращение в Н+ или NH4+-форму известно само по себе и описано в US 3911041 и US 5573990. Преимущественно конечное содержание Р по меньшей мере 0,05 вес.% и предпочтительно между 0,3 и 7 вес.%. Преимущественно по меньшей мере 10% Аl, если речь идт о материнском цеолите MFI,MEL, FER, MOR и клиноптилолита, MWW, TON, EUO, MFS и ZSM-48, выделено и удалено из цеолита выщелачиванием. Затем цеолит либо отделяют от промывочного раствора или высушивают без отделения от промы-6 023440 вочного раствора. Указанное отделение преимущественно делается путем фильтрации. Затем цеолит кальцинируют, в качестве примера, при 400 С на протяжении 2-10 ч. На этапе обработки паром температура предпочтительно от 420 до 870 С, более предпочтительно от 480 до 760 С. Давление предпочтительно атмосферное и парциальное давление воды может варьировать от 13 до 100 кПа. Атмосфера пара предпочтительно содержит от 5 до 100 об.% пара с от 0 до 95 об.% инертного газа, предпочтительно азота. Обработку паром предпочтительно проводят на протяжении от 0,01 до 200 ч, преимущественно от 0,05 до 200 ч, более предпочтительно от 0,05 до 50 ч. Обработка паром направлена на уменьшение количества тетраэдрического алюминия в кристаллической силикатной решетке формированием оксида алюминия. Выщелачивание могут выполнять с органической кислотой, такой как лимонная кислота, муравьиная кислота, щавелевая кислота, винная кислота, малоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, малеиновая кислота, фталевая кислота, изофталевая кислота, фумаровая кислота, нитрилотриуксусная кислота, гидроксиэтилендиаминтриуксусная кислота, этилендиаминтетрауксусная кислота, трихлоруксусная кислота, трифторуксусная кислота, или солью такой кислоты (например, натриевой солью), или смесью двух или более из таких кислот или солей. Другие неорганические кислоты могут включать неорганические кислоты, такие как азотная кислота, соляная кислота, метансерная кислота, фосфорная кислота, фосфиновая кислота, серная кислота или соль такой кислоты (например, соли натрия или аммония) или смесь двух или более таких кислот или солей. Остаточное содержание Р регулируется концентрацией Р в водном кислотном растворе, содержащем источник Р, условиями сушки и процедурой промывания, если есть. Этап сушки может быть предусмотрен между этапами фильтрования и промывания. Указанный Р-модифицированный цеолит может применяться как есть в качестве катализатора. В другом варианте осуществления он может быть в составе катализаторав результате комбинирования с другими материалами, которые обеспечивают добавочную тврдость или каталитическую активность готовому продукту катализатора. Материалы, которые могут быть смешаны с Р-модифицированным цеолитом, могут быть различными инертными или каталитически активными материалами или различными связующими материалами. Эти материалы включают композиции, такие как каолин и другие глины,различные формы редкоземельных металлов, фосфаты, оксид алюминия или золь оксида алюминия,окись титана, двуокись циркония, кварц, двуокись кремния или золь двуокиси кремния и их смеси. Эти компоненты эффективны при загущении катализатора и увеличение силы составленного катализатора. Катализатор может быть в составе пилюли, сфер, экструдированный в другие формы, или сформированный в высушенные спреем частицы. Количество Р-модифицированного цеолита, которое содержится в конечном продукте катализатора, варьирует от 10 до 90 вес.% катализатора в целом, предпочтительно 20-70 вес.% катализатора в целом. Катализатор дегидратации уже был описан в WO 2009098262. В соответствии с другим конкретным вариантом осуществления подходящие катализаторы для настоящего способа представляют собой силикоалюмофосфатные молекулярные сита, в частности AEL группы, с типичным примером молекулярного сита SAPO-11. Молекулярное сито SAPO-11 основано наALPO-11, преимущественно имеющем соотношение А 1/Р 1 атом/атом. Во время синтеза кремния исходный реагент добавляется и вставка кремния в решетку ALPO приводит к кислотным центрам на поверхности микропор 10-членного кольца сита. Содержание кремния варьирует от 0,1 до 10 атом.% (Аl + Р + Si равно 100). Другое семейство подходящих катализаторов для дегидратации - это оксиды алюминия, как таковые алюмосиликат или оксид алюминия, которые модифицированы поверхностной обработкой кремнием, цирконием, титаном или фтором. Алюминооксидный в общем характеризуется достаточно широким распределением кислотной силы и имеет кислотные центры и по типу Льюиса, и по типу Брэнстеда. Наличие широкого распределения кислотной силы делает возможным катализ нескольких реакций, требующих каждая различной силы кислоты. Это часто приводит к низкой селективности для желаемого продукта. Нанесение покрытия кремния, циркония, титана или фтора на поверхность оксида алюминия позволяет сделать катализатор значительно более селективным. Для получения катализатора на основе оксида алюминия, подходящий коммерческий оксид алюминия может использоваться, предпочтительно эта- или гамма-оксид алюминия, имеющий площадь поверхности 10-500 м 2/г и содержанием щелочи менее чем 0,5%. Катализатор по настоящему изобретению получен добавлением 0,05-10% кремния, циркония или титана. Добавление этих металлов может быть сделано во время получения оксида алюминия или могут быть добавлены к существующему оксиду алюминия, в конечном итоге уже активированному. Добавление металла во время получения оксида алюминия может быть сделано растворением металлического исходного реагента совместно с алюминиевым исходным реагентом перед осаждением конечного оксида алюминия или добавлением металлического исходного реагента к гелю гидрооксида алюминия. Предпочтительный способ представляет собой добавление металлических исходных реагентов для формирования оксида алюминия. Металлические исходные реагенты растворяют в подходящем растворителе, либо водном, либо органическом, и приводят в контакт с оксидом алюминия путем пропитки по влагоемкости или влажной пропитки, или путем приведения в контакт с избытком растворенного вещества в течение выделенного времени, с последующим удалением избытка растворенного вещества. Оксид алюминия могут также приводить в контакт с паром металлического исходного реагента. Подходящие металлические исходные реагенты представляют собой галиды кремния, циркония или титана, оксигалиды циркония или титана; алкоксиды кремния, циркония или титана; оксалаты или цитраты циркония или титана или смеси вышеперечисленного. Растворитель выбирают в соответствии с растворимостью металлического исходного реагента. Приведение в контакт можно провести при температуре 0-500 С,наиболее предпочтительно от 10 до 200 С. После приведения в контакт оксид алюминия впоследствии промывают, высушивают и в заключение кальцинируют с целью увеличения поверхности реакции между кремнием, цирконием или титаном и оксидом алюминия и удаления лигандов металлического исходного реагента. Применение оксида алюминия с кремнием, титаном, цирконием или фтором для дегидратация предпочтительно делать в присутствии воды. Весовое отношение воды к спирту варьирует от 1/25 до 3/1. Фторированный оксид алюминия известен сам по себе и может быть сделан в соответствии с известным уровнем техники. Относительно компонента этапа f) он может быть выбран среди соединений, способных нейтрализовать (непосредственно, в связи со своей основной природой или опосредовано своими продуктами распада при условиях эксплуатации) часть неселективных активных центров катализатора. Более конкретно, он может быть выбран из группы, состоящей из аммиака, органических солей аммония, гидразина, нитрилов, аминов (включая пиридин, пиррол, пирролидоны и пирролидины), амидов, иминов, дииминов, имидов, цианатов, изоцианатов, нитритов и нитрозосоединений. В другом варианте осуществления он может быть выбран из группы, состоящей из альдегидов, кетонов, сложных эфиров карбоновых кислот. В другом варианте осуществления он может быть выбран из группы, состоящей из тиолов, сульфидов, дисульфидов. Количество находится преимущественно в диапазоне от 0,001 частей на миллион до 100 вес.ч. на миллион в отношении спирта, преимущественно от 0,01 до 100 вес.ч. на миллион, и более предпочтительно от 0,01 до 10 частей на миллион по весу. Нейтрализующее средство может быть введенно в реактор (i) смешиванием со спиртовым исходным сырьм, (ii)смешиванием с частью спиртового исходного сырья, которое впоследствии вводится в реактор с остальным спиртовым исходным сырьем, (iii) смешанным с инертным разбавителем, который впоследствии вводится в реактор со спиртовым исходным сырьм, (iv) смешанным с водой, которая впоследствии вводится в реактор со спиртовым исходным сырьм, (v) смешанным с одним из потоков, который обратно рециркулируют обратно в реактор, как непревращенный спирт, вода или инертные разбавители или (vi) смешиванием спиртового исходного сырья, практически свободного от нейтрализующих средств, со спиртовым исходным сырьм, уже содержащим нейтрализующее средство в диапазоне от 0,001 до 1000 вес.ч. на миллион. В последнем случае нейтрализующее средство возникает в процессе получения, где получено спиртовое исходное сырь, как,например, в процессе ферментации углеводородов или синтез-газа в спирт, где следы нейтрализующего средства представляют по своему существу часть процесса получения и остаются в конечном спиртовом продукте. В крайнем случае, применяется только спиртовое исходное сырь, уже содержащее нейтрализующее средство в подходящем количестве. В последнем случае регулирование температуры реакции позволяет контролировать эффект нейтрализующего средства на его способность регулировать воздействие неселективных кислотных центров. В другом варианте осуществления, поскольку активный компонент нейтрализующего средства или собственно нейтрализующее средство находится непосредственно или опосредованно в динамическом равновесии с катализатором, часть или практически все оно будет покидать реактор вместе с олефином, водой и инертными разбавителями и часть или практически все может концентрироваться в одном из потоков, которые рециркулируют обратно в реактор. В зависимости от природы активного компонента, покидающего реактор, он может концентрироваться в непревращенном спирте, инертном растворителе или водной фракции, содержащей в конечном итоге также непревращенный спирт и инертные разбавители. В таком случае активный компонент или нейтрализующее средство рециркулируют обратно в реактор, где оно способствует динамическому равновесию с катализатором. Таким образом, состав нейтрализующего средства может быть значительно снижен. Относительно регулируемой температуры реактора дегидратации это легко выполняется оператором при загрузке реактора, проверяя превращение и выход. Преимущественно указанное регулирование представляет собой увеличение от около 5 до 50 С, предпочтительно от около 10 до 40 С, более предпочтительно 20-40 С. Примеры Превращение этанола представляет собой соотношение (этанол, введенный в реактор - этанол, покинувший реактор)/(этанол, введенный в реактор). Выход этилена представляет собой соотношение на основе углерода (этилен, покинувший реактор)/(этанол, введенный в реактор). Селективность этилена представляет собой соотношение на основе углерода (этилен, покинувший реактор)/(этанол, превращенный в реакторе). Чистота этилена представляет собой соотношение на основе углерода (этилен, покинувший реактор)/(этилен + этан, покинувшие реактор). Подразумевается, что чистота этилена представляет собой процентное соотношение этилен на основе углерода, присутствующего в С-2 фракции, содержащего близкокипящие соединения, возвращающегося в потоке, покинувшем реактор. С-2 фракция не включает непревращенный этанол и ацетальдегид, если есть. Экспериментальный: Трубка реактора из нержавеющей стали имеет внутренний диаметр 11 мм. 10 мл катализатора в виде пилюль 35-45 меш загружали в цилиндрический реактор. Свободные объемы до и после слоя катализатора заполнены шариками инертного оксида алюминия 1,6 мм. Температурный профиль контролируется с помощью канала для ввода термопары, расположенного внутри реактора. Температура реактора увеличивается со скоростью, равной 60 С/ч до 550 С в азотной среде, удерживается 1 ч при 550 С и затем охлаждается до исходной температуры реакции в азотной среде. Азот затем вытесняется исходной реакционной смесью при указанных условиях эксплуатации. Исследование продуктов выполняется с применением газовой хроматографии в режиме реального времени. Биоэтанол Surfin 96 Характеристики биоэтанола Surfin 96, примененного в примерах ниже, сведены в табл.1. Таблица 1. Основные характеристики биоэтанола Surfin 96 Катализатор: Катализатор представляет собой цеолит, модифицированный фосфором (Р-ZSM5), полученый в соответствии со следующим рецептом. Образец цеолита ZSM-5 (Si/AI=13) в Н-форме обрабатывают паром при 550 С напротяжении 6 ч в 100% Н 2 О. Обработанную паром тврдую фазу подвергают контакту с водным раствором Н 3 Р 04 (85 вес.%) на протяжении 2 ч в условиях с обратным холодильником (4 мл/1 г цеолита). Затем вводят 69,9 г СаСО 3. Затем раствор высушивают выпариванием на протяжении 3 дней при 80 С. 750 г высушенного образца экструдируют с 401,5 г Bindzil и 0,01 вес.% экструзийных добавок. Экструдированную тврдую фазу высушивают при 110 С на протяжении 16 ч и кальцинируют при 600 С на протяжении 10 ч. Катализатор затем уравновешивают 2 ч при 600 С под паром. Сравнительный пример 1. В этом примере смесь 95 вес.% биоэтанола Surfin 96 и 5 вес.% воды обрабатывается на катализаторе при следующих условиях дегидратации: выходное давление 2 бара, объмная скорость, относящаяся к биоэтанолу Surfin 96 7 ч-1, нисходящий поток, входная температура 400 С. На фиг. 1 показан процесс изменения при превращении этанола, и выход этилена как функция времени по потоку показывает, что при определенных условиях эксплуатации не наблюдается деактивации катализатора, когда обрабатывается чистый этанол, как это представлено в случае с биоэтанолом Surfin 96. Табл. 2 - Показатели катализатора дегидратации при 400 С под давлением 2 бара с применением биоэтанола Surfin 96, разбавленного 5 вес.% воды, WHSV (этанол)=7 ч-1, 400 С Пример 1 (по настоящему изобретению). В этом примере биоэтанол (Surfin 96) закрепили с 0,8 вес.ч. на миллион ацетонитрила. Смесь 95 вес.% закрепленного этанола и 5 вес.% воды обрабатывали на катализаторе при следующих условиях дегидратации: выходное давление 2 бара, объмная скорость, относящаяся к неочищенному этанолу 7 ч-1,нисходящий поток. На фиг. 2 показан процесс изменения превращения этанола и выхода этилена как функция от времени в действии. Применение контролированного количества нейтрализирующего средства (в данном случае ацетонитрила) позволяет уменьшать активность катализатора, следовательно требуется увеличивать температуру (430 С в данном случае), несмотря на улучшение селективности этилена и исключая влияние на параметры времени в действии, как описано в табл. 3. Табл. 3 - Показатели катализатора дегидратации при 430 С под давлением 2 бара с применением биоэтанола, закрепленного с 0,8 частей на миллион по весу ацетонитрила, разбавленного 5 вес.% воды,WHSV (этанол)=7 ч-1 Пример 2 (сравнительный пример). В этом примере, применяемый биоэтанол представляет собой биоэтанол Surfin 96. Смесь 95 вес.% биоэтанола Surfin 96 и 5 вес.% воды обработаны на катализаторе при следующих условиях дегидратации: выходное давление 2 бара, объмная скорость, относящаяся к биоэтанолу Surfin 96 7 ч-1, нисходящий поток, 430 С. На фиг. 3 показан процесс изменения превращения этанола (закрашенные символы) и выход этилена (незакрашенные символы) как функция от времени в действии. В табл. 4 сведены показатели катализатора дегидратации. Результаты показывают, что в случае обработки биоэтанола Surfin 96 при 430 С наблюдаются побочные реакции (олигомеризация/крекинг) и значительно воздействуют на конечную селективность этилена. Табл. 4 - Показатели катализатора дегидратации при 430 С под выходным давлением 2 бара с применением биоэтанола Surfin 96, разбавленного 5 вес.% воды, WHSV (этанол)=7 ч-1. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ дегидратации спирта, имеющего по меньшей мере 2 углеродных атома, с получением соответствующего олефина, включающий этапы, на которых:a) вводят в реактор поток (А), включающий, по меньшей мере, спирт,b) приводят в контакт указанный поток с кислотным катализатором в указанном реакторе при условиях, эффективных для дегидратирования по меньшей мере части спирта с получением олефина,c) возвращают из указанного реактора поток (В), включающий, по меньшей мере, олефин и воду,при этомd) эффективное количество компонента, способного нейтрализовать часть активного центра катализатора, вводят в поток (А) или непосредственно в реактор дегидратации,где введенный компонент выбирают из группы, состоящей из аммиака, органических солей аммония, гидразина, нитрилов, аминов, выбранных из пиридинов, пирролов, пирролидонов и пирролидинов,амидов, иминов, дииминов, имидов, цианатов, изоцианатов, нитритов и нитрозосоединений,или введенный компонент выбирают из группы, состоящей из альдегидов, кетонов и сложных эфиров карбоновых кислот,или введенный компонент выбирают из группы, состоящей из тиолов, сульфидов и дисульфидов. 2. Способ по п.1, где указанный поток (А) дополнительно включает воду и инертный компонент,- 12023440 выбранный из насыщенных углеводородов, имеющих до 10 углеродных атомов, нафтеновых углеводородов, азота и СО 2 3. Способ по любому из предыдущих пунктов, где указанный поток (В) дополнительно содержит непревращенный спирт. 4. Способ по п.3, где указанный поток (В) фракционируют, чтобы возвратить непревращенный спирт и рециркулировать указанный непревращенный спирт в реакторе этапа а). 5. Способ по п.2, где указанный поток (В) фракционируют, чтобы возвратить инертный компонент,воду и олефин и рециркулировать указанный инертный компонент в реакторе этапа а). 6. Способ по п.1, где катализатор выбирают из кристаллического силикатного цеолита, имеющего соотношение Si/AI выше чем 10,деалюминированного кристаллического силикатного цеолита,цеолита, модифицированного фосфором,алюмосиликата,оксида алюминия,оксида алюминия с кремнием, титаном, цирконием или фтором или силикоалюмофосфатов. 7. Способ по любому из предыдущих пунктов, где часть компонента, введенного на этапе d), уже содержится в спиртовом исходном сырье, которое необходимо дегидратировать. 8. Способ по любому из предыдущих пунктов, где весь компонент, введенный на этапе d), уже содержится в спиртовом исходном сырье, которое необходимо дегидратировать. 9. Способ по любому из предыдущих пунктов, где температуру реактора дегидратации регулируют,чтобы увеличить превращение спирта или выход олефина или и то, и другое. Фиг. 1. Процесс изменения превращения этанола (закрашенные символы) и выход этилена (незакрашенные символы) как функция времени в действии. Биоэтанол Surfin 96 - 400 С - 2 бара - WHSV Фиг. 2 Процесс изменения превращения этанола (закрашенные символы) и выхода этилена (незакрашенные символы), как функции от времени в действии: биоэтанол, закрепленный 0,8 частей на миллион ацетонитрила; 430 С; 2 бара; WHSV (этанол): 7 ч-1 Фиг. 3 - Процесс изменения превращения этанола (закрашенные символы) и выход этилена (незакрашенные символы) как функция от времени в действии при 430 С/ биоэтанол Surfin 96; 2 бара; WHSV

МПК / Метки

МПК: C07C 11/04, C07C 1/24

Метки: спиртов, катализаторах, дегидратация, кислотных, отравленных

Код ссылки

<a href="https://eas.patents.su/15-23440-degidrataciya-spirtov-na-otravlennyh-kislotnyh-katalizatorah.html" rel="bookmark" title="База патентов Евразийского Союза">Дегидратация спиртов на отравленных кислотных катализаторах</a>

Предыдущий патент: Рулонная упаковка бездымного табака

Следующий патент: Бензодиазепиновый ингибитор бромодомена

Случайный патент: Шестизвенный механизм переменной структуры