Пропиленовый полимер с улучшенной обрабатываемостью в формовании листовых термопластов

Номер патента: 22392

Опубликовано: 30.12.2015

Авторы: Форг Томас, Де Люса Рита, Громада Жером, Стандар Ален

Формула / Реферат

1. Пропиленовый полимер, содержащий по меньшей мере один сомономер и по меньшей мере две фракции пропиленового полимера с различными индексами текучести расплава, отличающийся тем, что имеет

индекс текучести расплава, определенный согласно ISO 1133, режим L при 230°С и 2,16 кг в диапазоне от 0,5 до 8,0 дг/мин,

содержание растворимых в ксилоле веществ в диапазоне от 1,0 до 4,0 вес.% относительно общего веса пропиленового полимера,

сопротивление податливости, определенное при 230°С, с использованием плоскопараллельного пластометра напряжения вращения, равное по меньшей мере 6,0×10-4 Па-1 и не более 7,5×10-4 Па-1,

общее содержание сомономера от 0,1 до 1,0 вес.% относительно общего веса пропиленового полимера,

где фракция с самым низким индексом текучести расплава имеет индекс текучести расплава, определенный согласно ISO 1133, режим L при 230°С и 2,16 кг в диапазоне от 0,2 до 1,0 дг/мин, и

где каждая по меньшей мере из двух фракций пропиленового полимера имеет одинаковое содержание сомономера, или где фракция пропиленового полимера с самым низким индексом текучести расплава содержит по меньшей мере 80 вес.% и не более 95 вес.% общего содержания сомономера пропиленового полимера,

где сомономер представляет собой альфа-олефин, отличающийся от пропилена.

2. Пропиленовый полимер по п.1, где индекс текучести расплава, определенный согласно ISO 1133, режим L, при 230°С и 2,16 кг, находится в диапазоне от 1,0 до 5,0 дг/мин.

3. Пропиленовый полимер по п.1 или 2, где общее содержание сомономера находится в диапазоне от 0,2 до 0,8 вес.% относительно общего веса пропиленового полимера.

4. Пропиленовый полимер по любому из пп.1-3, где содержание растворимых в ксилоле веществ находится в диапазоне от 1,3 до 3,5 вес.% относительно общего веса пропиленового полимера.

5. Пропиленовый полимер по любому из пп.1-4, где сопротивление податливости составляет по меньшей мере 6,2×10-4 Па-1 и не более 7,3×10-4 Па-1.

6. Пропиленовый полимер по любому из пп.1-5, где фракция с самым низким индексом текучести расплава имеет индекс текучести расплава, определенный согласно ISO 1133, режим L, при 230°С и 2,16 кг, в диапазоне от 0,3 до 0,9 дг/мин.

7. Пропиленовый полимер по любому из пп.1-6, где пропиленовый полимер содержит от 50 до 70 вес.% относительно общего веса пропиленового полимера фракции пропиленового полимера с самым низким индексом текучести расплава.

8. Пропиленовый полимер по любому из пп.1-7, где содержание сомономера других фракций пропиленового полимера относительно содержания сомономера фракции пропиленового полимера с самым низким индексом текучести расплава составляет от 70 до 130% при условии, что каждая по меньшей мере из двух фракций пропиленового полимера содержит сомономер.

9. Пропиленовый полимер согласно любому из пп.1-8, где по меньшей мере 60 мол.% общего количества сомономера присутствует в качестве отдельных единиц сомономера.

10. Термоформованное изделие, полученное из пропиленового полимера по пп.1-9.

11. Способ производства пропиленового полимера по пп.1-9 по меньшей мере в двух последовательных реакторах полимеризации в присутствии

(i) катализатора полимеризации Циглера-Натта, содержащего соединение титана, которое имеет по меньшей мере одну связь титан-галоген, и внутренний донор, закрепленные на галогениде магния в активной форме,

(ii) алюминийорганического соединения (Аl),

(iii) внешнего донора электронов (ED) и

(iv) водорода, включающий этапы

(a) полимеризации пропилена или полимеризации пропилена и по меньшей мере одного сомономера в первом реакторе полимеризации для получения первой фракции пропиленового полимера;

(b) переноса указанной первой фракции пропиленового полимера во второй реактор полимеризации; и

(c) полимеризации пропилена или полимеризации пропилена и по меньшей мере одного сомономера в указанном втором реакторе полимеризации для получения второй фракции пропиленового полимера,

(f) извлечения указанного пропиленового полимера после последнего из реакторов полимеризации,

где концентрация водорода по меньшей мере в одном из последовательных реакторов полимеризации отличается от концентрации водорода в оставшемся реакторе полимеризации, и где концентрацию водорода по меньшей мере в одном из реакторов полимеризации контролируют так, чтобы получить в нем фракцию пропиленового полимера с самым низким индексом текучести расплава как определено выше, с получением пропиленового полимера по пп.1-9.

12. Применение пропиленового полимера по пп.1-9 при формовании листовых термопластов для расширения диапазона параметров обработки при формовании листовых термопластов по меньшей мере на 0,5°С по сравнению с пропиленовым гомополимером с единственной фракцией пропиленового гомополимера и сопротивлением податливости 5,6×10-4 Па-1 формованного листового термопласта при одинаковых условиях.

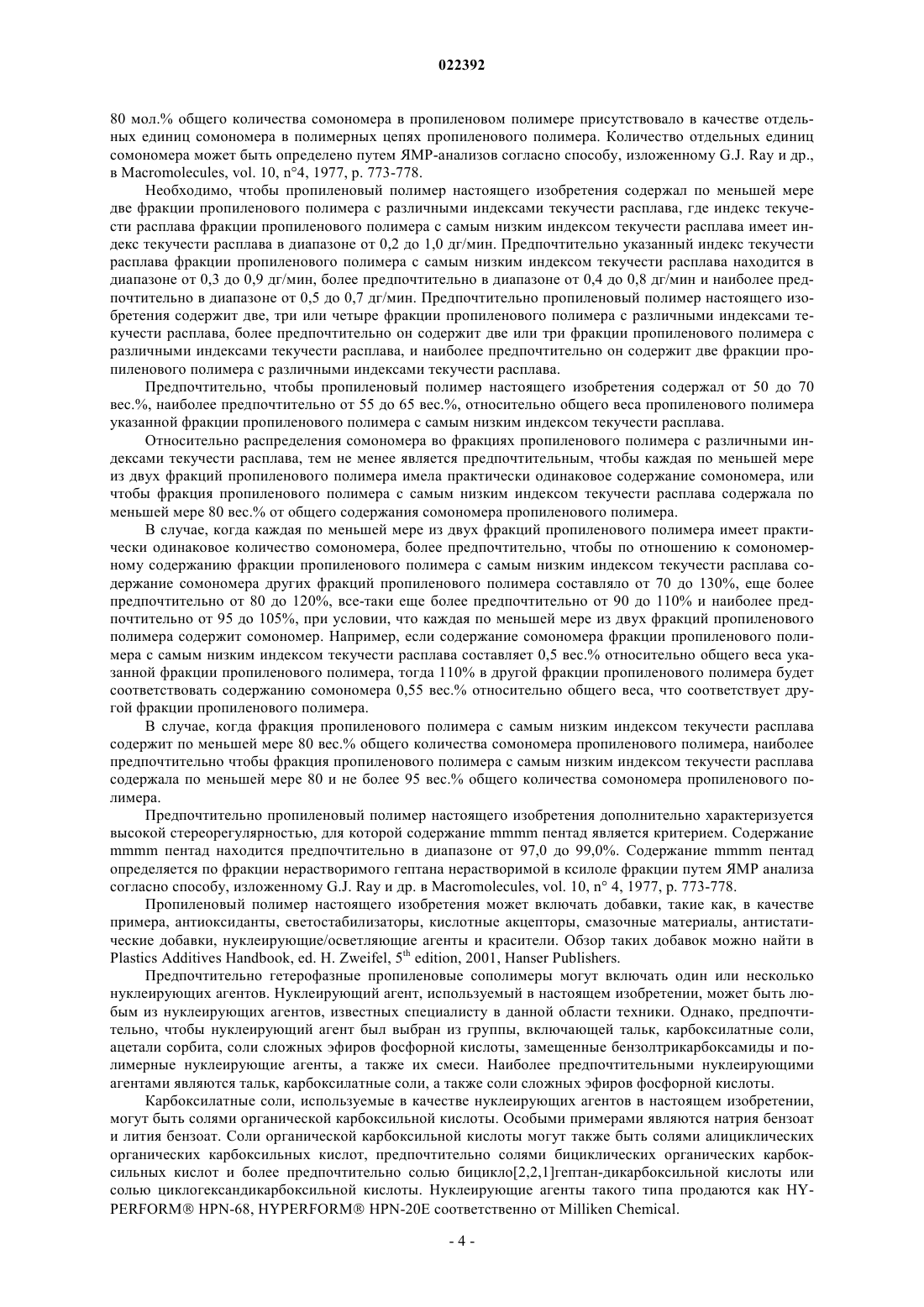

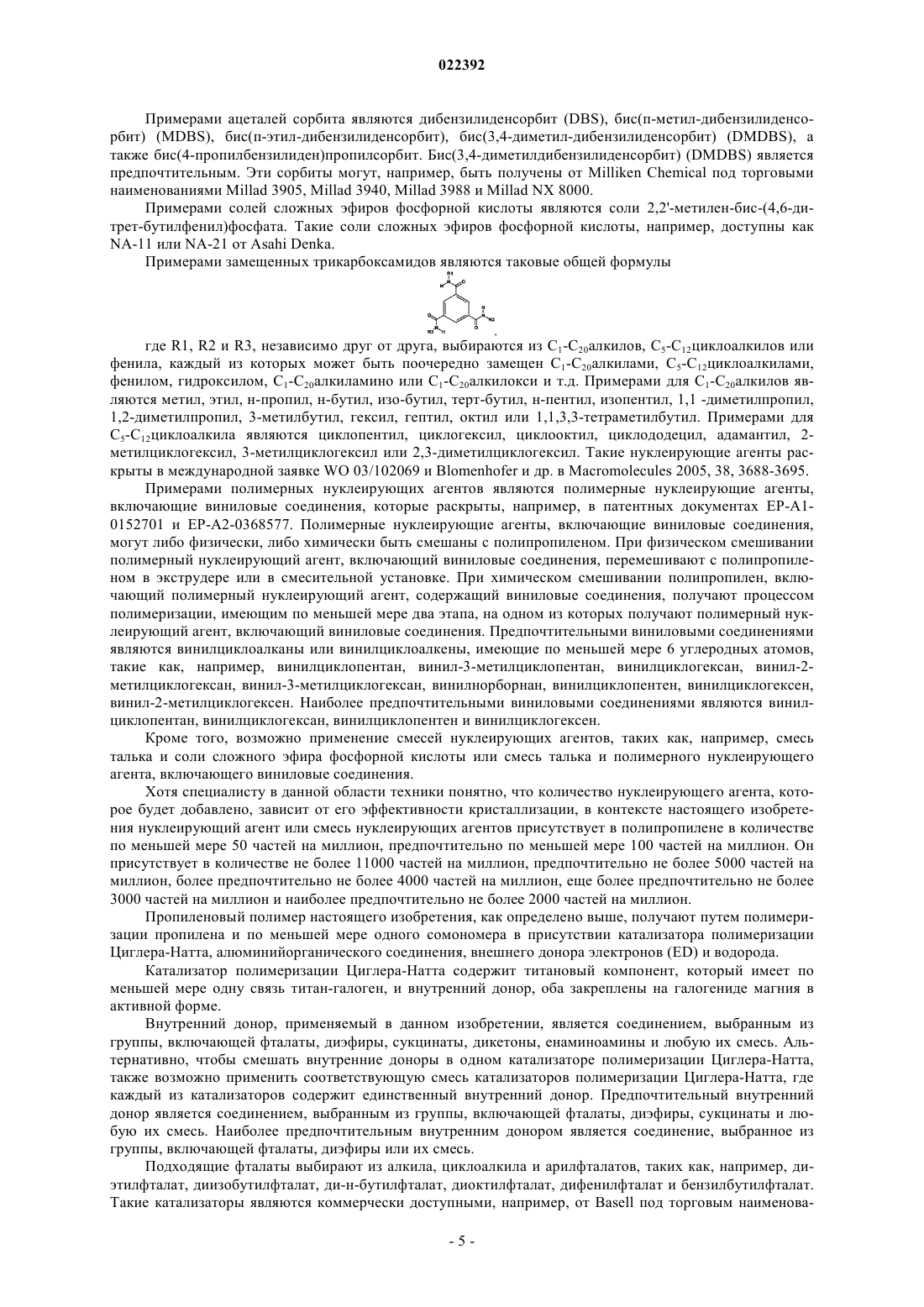

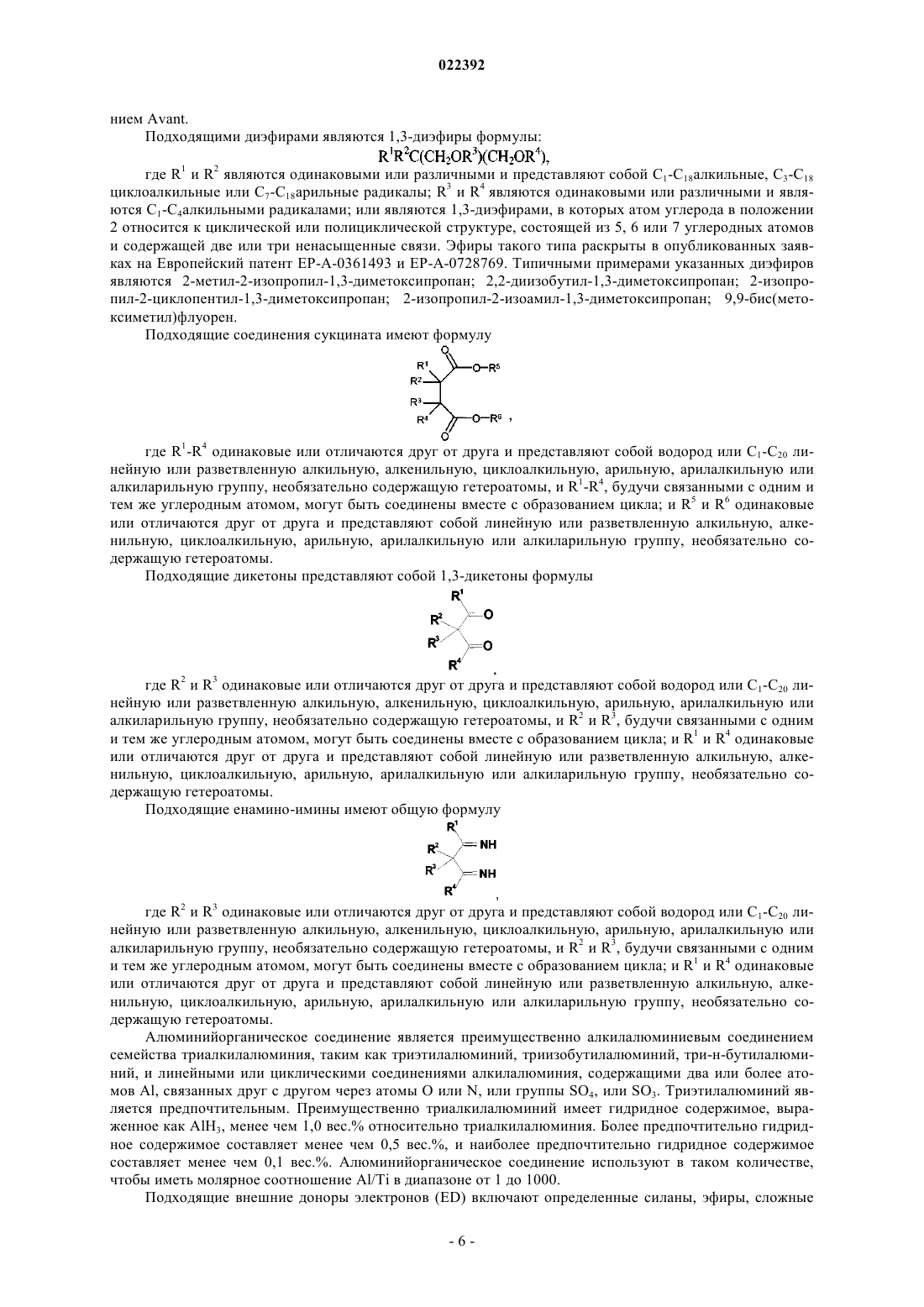

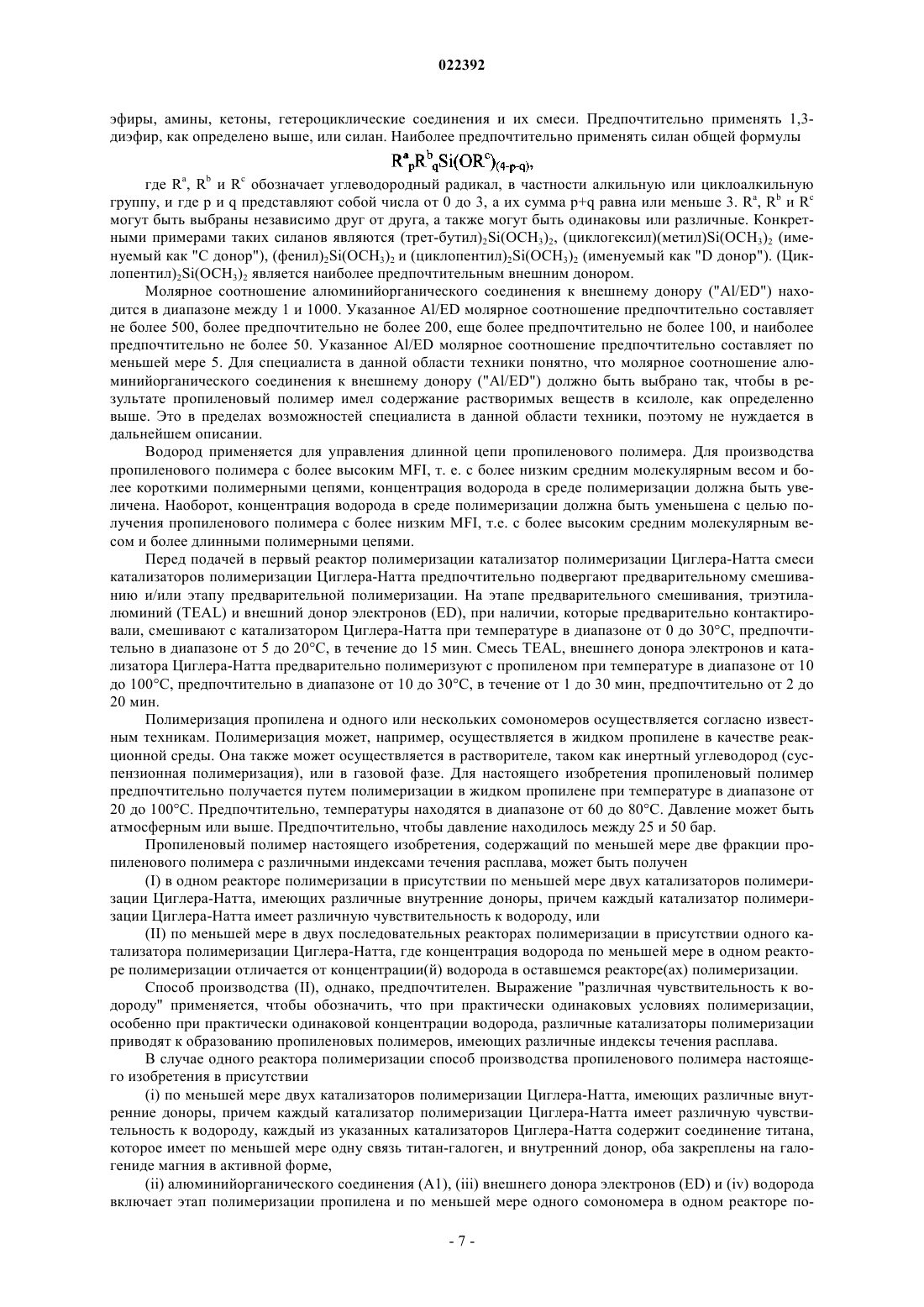

Текст

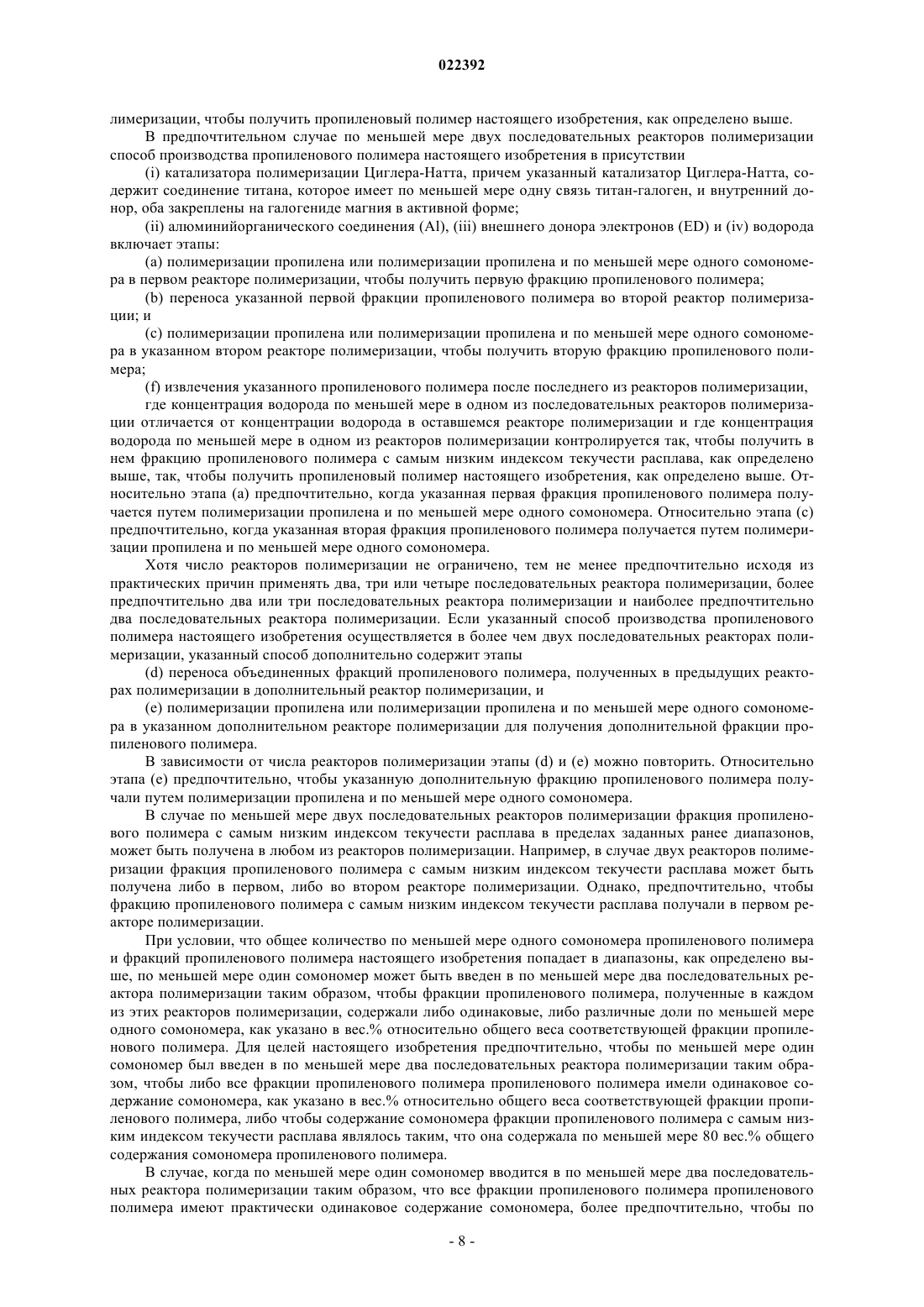

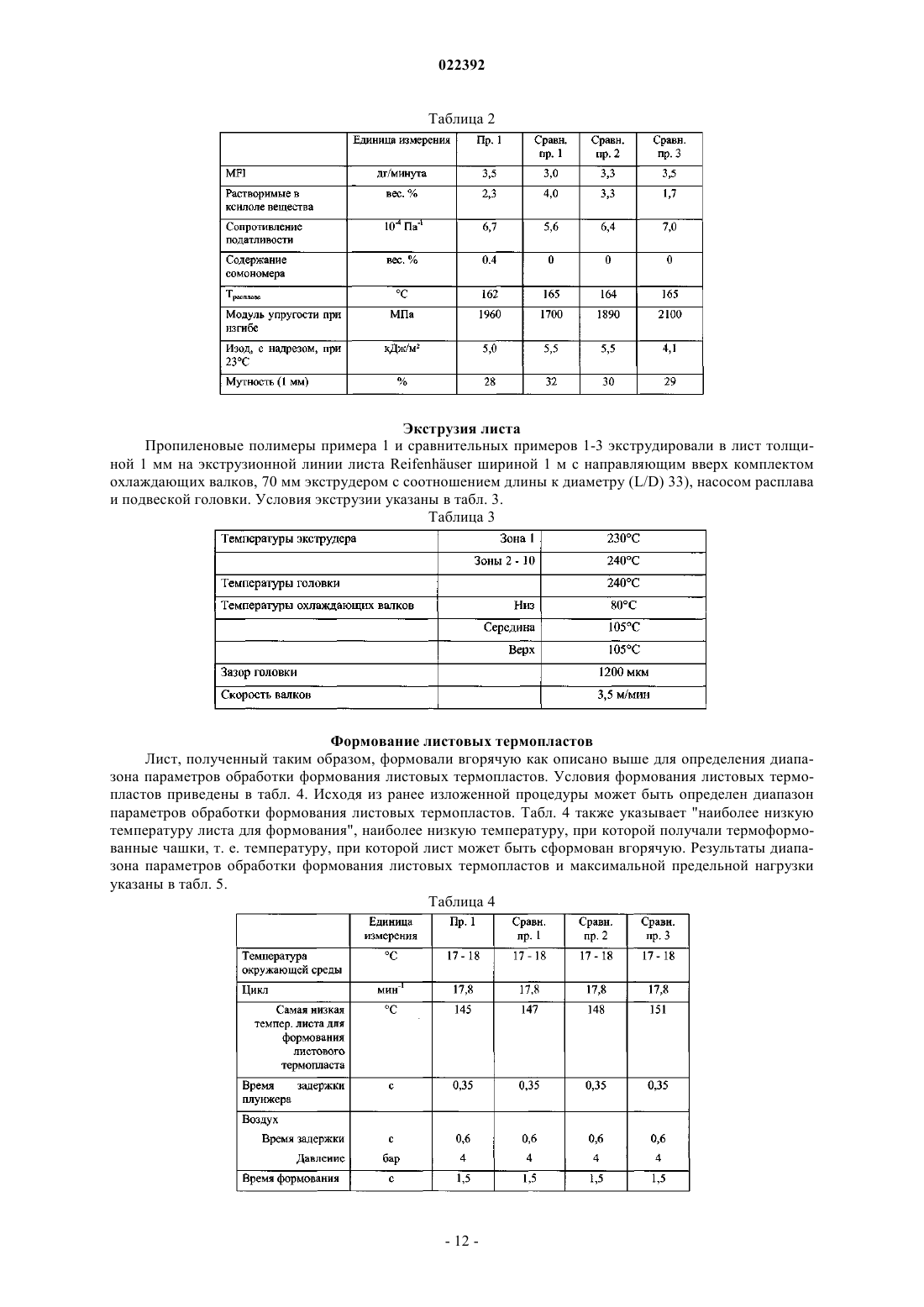

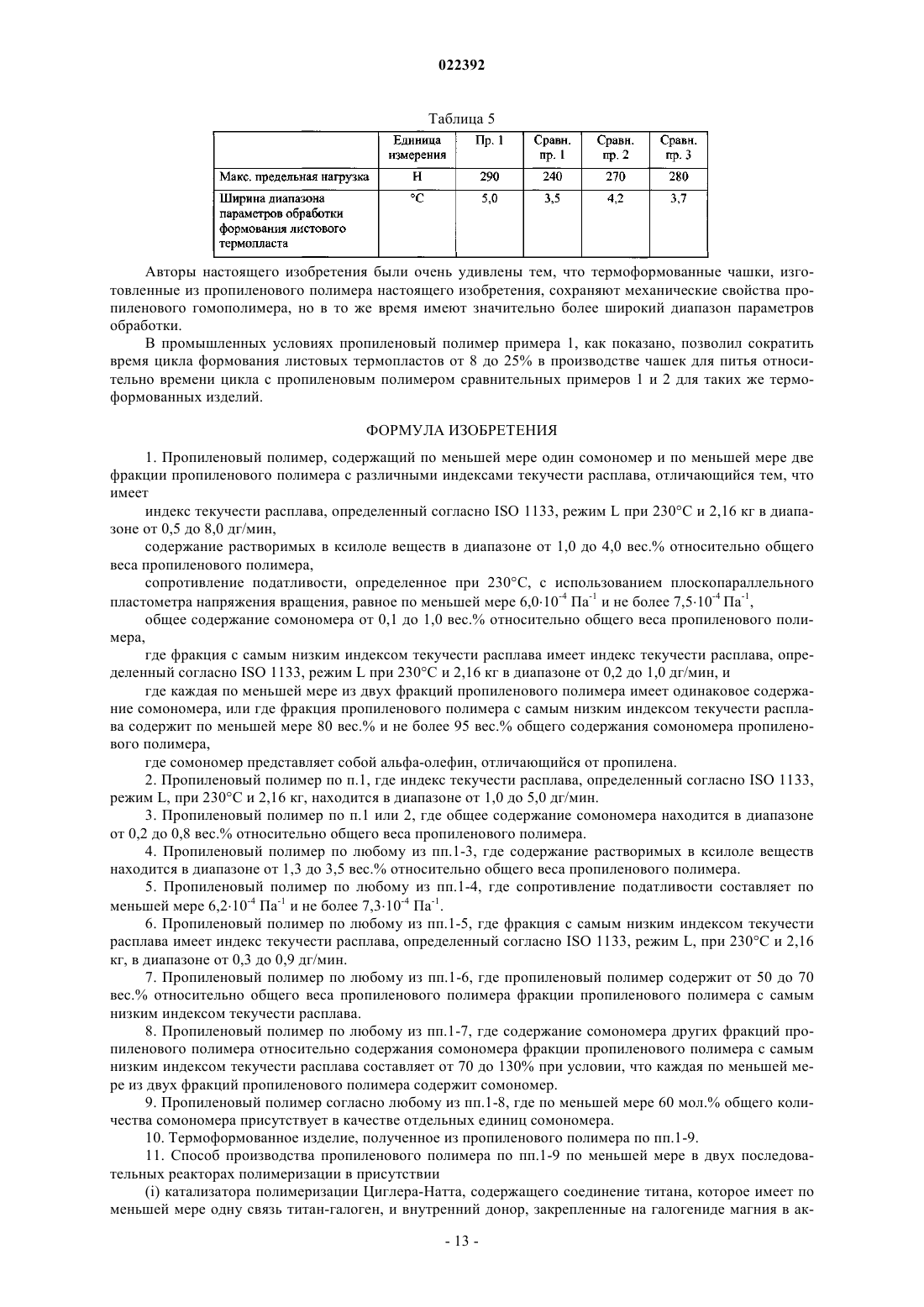

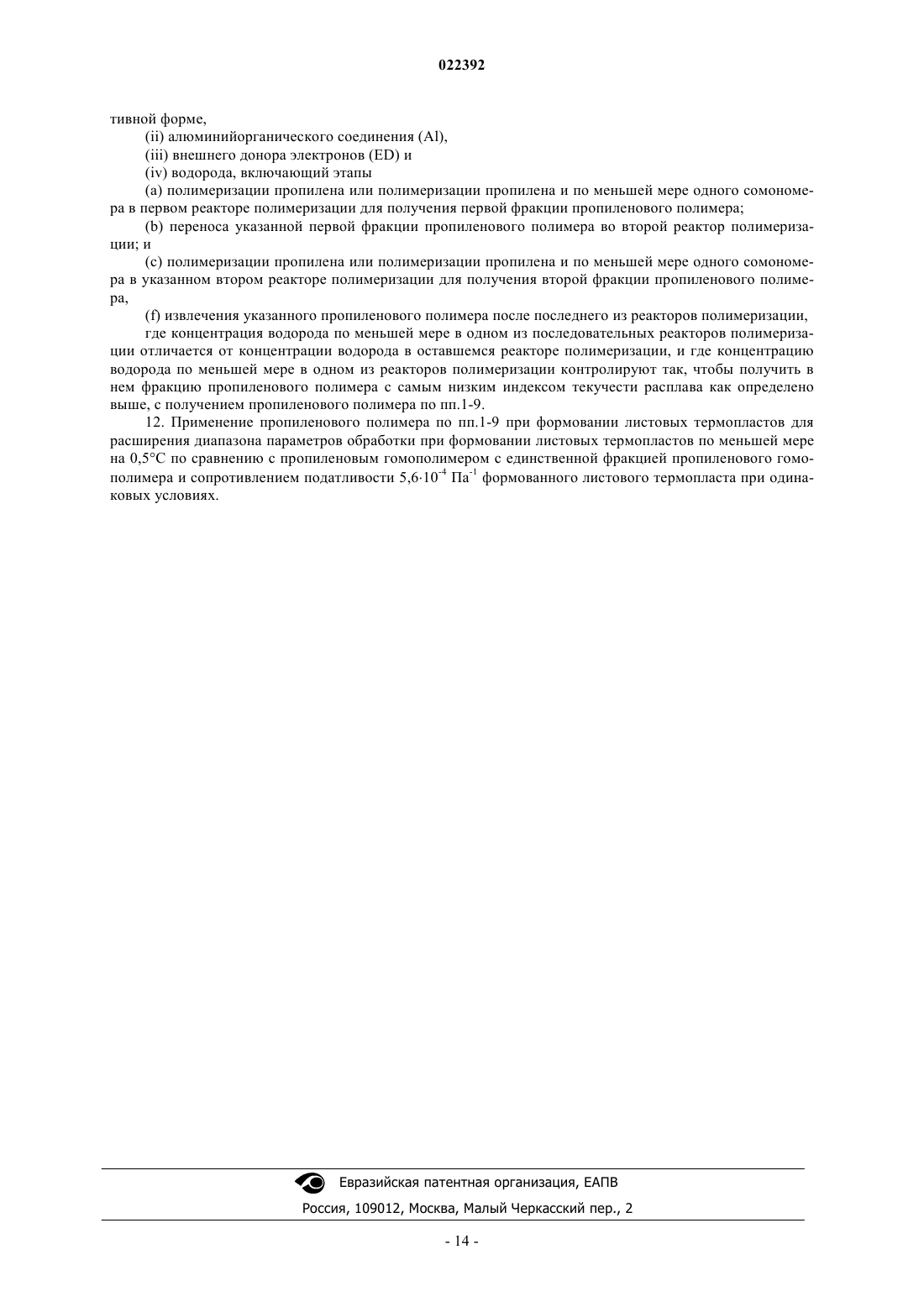

Изобретение относится к пропиленовому полимеру, содержащему по меньшей мере две фракции пропиленового полимера с различным индексом текучести расплава и незначительное количество по меньшей мере одного сомономера, причем указанный пропиленовый полимер дополнительно характеризуется специфическими диапазонами для индекса текучести расплава, содержания растворимых в ксилоле веществ и сопротивлением податливости. Указанный пропиленовый полимер особенно подходит для формования листовых термопластов. Кроме того, настоящее изобретение относится к способу получения указанного пропиленового полимера, а также к его применению в формовании листовых термопластов. Форг Томас (FR), Громада Жером,Стандар Ален, Де Люса Рита (BE) Носырева Е.Л. (RU)(71)(73) Заявитель и патентовладелец: ТОТАЛ РЕСЕРЧ ЭНД ТЕКНОЛОДЖИ ФЕЛЮИ (BE) Область изобретения Изобретение относится к пропиленовому полимеру, содержащему по меньшей мере две фракции пропиленового полимера с различным индексом текучести расплава и незначительное количество по меньшей мере одного сомономера, причем указанный пропиленовый полимер дополнительно характеризуется специфическими диапазонами для индекса текучести расплава, содержанием растворимых в ксилоле веществ и сопротивлением податливости. Указанный пропиленовый полимер особенно подходит для формования листовых термопластов. Кроме того, настоящее изобретение относится к способу получения указанного пропиленового полимера, а также к его применению в формовании листовых термопластов. Техническая проблема и известный уровень техники В формовании листовых термопластов мягкий полимерный лист формуется под вакуумом над или в форме или пресс-форме. В своей основной форме способ формования листовых термопластов включает этапы(i) нагревания листа до температуры, при которой он становится мягким,(ii) вакуумного формования мягкого листа над или в пресс-форме с получением таким образом сформованного листа,(iii) охлаждения сформованного листа до температуры, при которой он может сохранять свою форму и(iv) удаления сформованного листа из пресс-формы. В отличие от других способов формования, таких как, например, формование литьем под давлением или формование раздувом, формование листовых термопластов является способом, проводимым при низком давлении и низкой температуре. Обычно полимерный лист, служащий исходным материалом для способа формования листовых термопластов, получается экструзией из расплава. Таким образом, часто говорят об "экструзионном формовании листовых термопластов", чтобы обозначить весь способ с двумя различными этапами обработки:(i) получения листа экструзией из расплава полимера и(ii) этапа формования листовых термопластов, на котором лист формуется или принимает форму. Экструзионное формование листовых термопластов проходит в многочисленных вариантах. Например, оно может быть выполнено либо поточно, т.е. лист подается непосредственно из этапа экструзии листа на этап формования листовых термопластов, либо вне линии, т.е. лист хранится до его подачи на этап формования листовых термопластов. Полимеры, используемые в формовании листовых термопластов, являются в большинстве случаев термопластическими полимерами, которые могут быть разделены на аморфные и кристаллические или полукристаллические полимеры. Аморфные полимеры характеризуются тем, что они постепенно становятся мягче при повышении температуры. Примерами таких полимеров является полистирол и поликарбонат. Полукристаллические или кристаллические полимеры напротив характеризуются плавлением при определенной температуре, при которой в пределах нескольких градусов они становятся слишком жидкими для формования листовых термопластов. Примерами являются полипропилен и полиэтилен. Исторически сложилось так, что аморфные полимеры являются предпочтительными в формовании листовых термопластов, поскольку они имеют более широкий диапазон параметров обработки, чем (полу)кристаллические полимеры. Полистирол, например, может быть сформован вгорячую при температуре от 127 до 180 С, т. е. он имеет диапазон параметров обработки более чем 50 С. Напротив, полипропилен становится слишком жидким выше своей температуры плавления и, следовательно, обычно формуется вгорячую при температуре, которая должна быть ниже точки плавления, но достаточно высокой для формования листовых термопластов. Диапазон параметров обработки полипропилена, следовательно,составляет только приблизительно 3 С (смотри J.L. Throne, Understanding Thermoforming, Carl HanserVerlag, Munich, 1999, page 12). Полипропилен, однако, представляет большой интерес, поскольку обладает хорошими механическими и химическими свойствами в комбинации с хорошими экономическими показателями. Компании,занимающиеся формованием листовых термопластов, а также производители полимера, следовательно,предприняли масштабные исследования и разработки получения полипропилена, более подходящего для применения в формовании листовых термопластов. До сих пор, однако, все попытки расширить диапазон параметров обработки полипропилена в формовании листовых термопластов были безуспешными. Все еще остается потребность для промышленности в полипропиленах с улучшенной обрабатываемостью при формовании листовых термопластов, предпочтительно без ухудшения других свойств, таких как, например, обрабатываемость на этапе экструзии из расплава, или механических свойств конечных термоформованных изделий. Следовательно, целью настоящего изобретения является обеспечение пропиленового полимера, который подходит для формования листовых термопластов. Также целью настоящего изобретения является обеспечение пропиленового полимера с улучшенной обрабатываемостью при формовании листовых термопластов. Следующей целью настоящего изобретения является обеспечение пропиленового полимера с хорошими оптическими свойствами. Кроме того, целью настоящего изобретения является обеспечение пропиленового полимера с хорошими механическими свойствами. К тому же целью настоящего изобретения является обеспечение пропиленового полимера, обладающего хорошими механическими и оптическими свойствами в комбинации с хорошей обрабатываемостью, особенно обрабатываемостью при формовании листовых термопластов. Краткое описание изобретения Обнаружено, что любая из этих целей либо сама по себе, либо в какой-либо комбинации, может быть достигнута обеспечением пропиленового полимера, содержащего по меньшей мере две фракции пропиленового полимера с различным индексом текучести расплава и незначительное количество по меньшей мере одного сомономера, причем указанный пропиленовый полимер дополнительно характеризуется специфическими диапазонами индекса текучести расплава, содержания растворимых в ксилоле веществ и сопротивления податливости. Таким образом, настоящее изобретение обеспечивает пропиленовый полимер, содержащий по меньшей мере один сомономер и по меньшей мере две фракции пропиленового полимера с различным индексом текучести расплава, причем указанный пропиленовый полимер характеризуется индексом текучести расплава в диапазоне от 0,5 до 8,0 дг/мин, определенным согласно ISO 1133,режим L при 230 С и 2,16 кг,содержанием растворимых в ксилоле веществ в диапазоне от 1,0 до 4,0 вес.% относительно общего веса пропиленового полимера, и сопротивление податливости по меньшей мере 6,010-4 Па-1 и не более 7,510-4 Па-1,общим содержанием сомономера от 0,1 до 1,0 вес.% относительно общего веса пропиленового полимера,где фракция с самым низким индексом текучести расплава имеет индекс текучести расплава в диапазоне от 0,2 до 1,0 дг/мин, определенный согласно ISO 1133, режим L при 230 С и 2,16 кг. Настоящее изобретение также обеспечивает способ производства пропиленового полимера настоящего изобретения в присутствии(i) по меньшей мере двух катализаторов полимеризации Циглера-Натта с различными внутренними донорами, каждый катализатор полимеризации Циглера-Натта имеет различную чувствительность к водороду, каждый из указанных катализаторов Циглера-Натта включает соединение титана, которое имеет по меньшей мере одну связь титан-галоген, и внутренний донор, оба закреплены на галогениде магния в активной форме,(ii) алюминийорганического соединения (А 1), (iii) внешнего донора электронов (ED) и (iv) водорода,указанный способ включает этап полимеризации пропилена и по меньшей мере одного сомономера в одном реакторе полимеризации, чтобы произвести пропиленовый полимер настоящего изобретения. Настоящее изобретение также обеспечивает способ получения пропиленового полимера настоящего изобретения по меньшей мере в двух последовательных реакторах полимеризации в присутствии(i) катализатора полимеризации Циглера-Натта, указанный катализатор Циглера-Натта содержит соединение титана, которое имеет по меньшей мере одну связь титан-галоген, и внутренний донор, оба закреплены на галогениде магния в активной форме,(ii) алюминийорганического соединения (А 1), (iii) внешнего донора электронов (ED) и (iv) водорода, причем указанный способ включает этапы(a) полимеризации пропилена или полимеризации пропилена и по меньшей мере одного сомономера в первом реакторе полимеризации, чтобы получить первую фракцию пропиленового полимера;(b) переноса указанной первой фракции пропиленового полимера во второй реактор полимеризация; и(c) полимеризации пропилена или полимеризации пропилена и по меньшей мере одного сомономера в указанном втором реакторе полимеризации, чтобы получить вторую фракцию пропиленового полимера,(f) извлечения указанного пропиленового полимера после последних реакторов полимеризации,где концентрация водорода по меньшей мере в одном из последовательных реакторов полимеризации отличается от концентрации водорода в оставшихся реакторах полимеризации, и где концентрация водорода по меньшей мере в одном из реакторов полимеризации контролируется таким образом, чтобы получить в нем фракцию пропиленового полимера с самым низким индексом текучести расплава как определено выше, так, чтобы получить пропиленовый полимер по пунктам формулы изобретения 1-10. Дополнительно, настоящее изобретение обеспечивает термоформованные изделия, полученные из пропиленового полимера настоящего изобретения, а также способ получения таких термоформованных изделий. Кроме того, настоящее изобретение обеспечивает применение пропиленового полимера настоящего изобретения в формовании листовых термопластов для расширения диапазона параметров обработки при формовании листовых термопластов по меньшей мере на 0,5 С по сравнению с пропиленовым гомополимером с единственной фракцией пропиленового гомополимера и сопротивлением податливости 5,610-4 Па-1, термоформованного при фактически тех же условиях. Детальное описание изобретения Во всей данной заявке на патент индекс текучести расплава определяется согласно ISO 1133, режимL при 230 С и 2,16 кг. Во всей данной заявке термины "полипропилен" и "пропиленовый полимер" могут применяться как синонимы. Во всей данной заявке термины "формование" и "штамповка" могут применяться как синонимы. В контексте настоящего изобретения "лист" определяется, как имеющий толщину в диапазоне от 500 до 2000 мкм. Будучи подходящим для формования листовых термопластов, пропиленовый полимер настоящего изобретения имеет индекс текучести расплава в диапазоне от 0,5 до 8,0 дг/мин. Предпочтительно индекс текучести расплава находится в диапазоне от 1,0 до 5,0 дг/мин, более предпочтительно в диапазоне от 1,5 до 4,5 дг/мин, еще более предпочтительно в диапазоне от 2,0 до 4,0 дг/мин, и наиболее предпочтительно в диапазоне от 2,5 до 3,5 дг/мин. Пропиленовый полимер настоящего изобретения также характеризуется тем, что содержание растворимых в ксилоле веществ находится в диапазоне от 1,0 до 4,0 вес.% относительно общего веса пропиленового полимера. Предпочтительно содержание растворимых в ксилоле веществ составляет по меньшей мере 1,3 вес.% относительно общего веса пропиленового полимера. Предпочтительно содержание растворимых в ксилоле веществ составляет не больше 3,5 вес.%, более предпочтительно не больше 3,0 вес.%, еще более предпочтительно не больше 2,8 вес.% и наиболее предпочтительно не больше 2,5 вес.% относительно общего веса пропиленового полимера. Содержание растворимых в ксилоле веществ пропиленового полимера определяется путем растворения пропиленового полимера в кипящем ксилоле, охлаждения раствора до 25 С, фильтрования раствора, а затем выпаривания растворителя. Остаток, который является фракцией растворимых в ксилоле веществ пропиленового полимера, затем высушивается и взвешивается. Более подробное описание способа определения содержания растворимых в ксилоле веществ приведено в примерах. Пропиленовый полимер настоящего изобретения также характеризуется тем, что сопротивление податливости составляет по меньшей мере 6,010-4 Па-1 и не более 7,510-4 Па-1. Предпочтительно указанное сопротивление податливости составляет по меньшей мере 6,210-4 Па-1, более предпочтительно по меньшей мере 6,4 10-4 Па-1, еще более предпочтительно по меньшей мере 6,510-4 Па-1 и наиболее предпочтительно по меньшей мере 6,6 10-4 Па-1. Предпочтительно указанное сопротивление податливости составляет не более 7,310-4 Па-1, более предпочтительно не более 7,1 10-4 Па-1, еще более предпочтительно не более 6,910-4 Па-1 и наиболее предпочтительно не более 6,8 10-4 Па-1. Сопротивление податливости определяется при 230 С, применяя плоскопараллельный пластометр напряжения вращения. Сопротивление податливости задается как восстанавливаемая деформация, деленная на напряжение, примененное во время испытания. Более подробное описание способа испытания приведено в примерах. Для пропиленового полимера настоящего изобретения необходимо, чтобы он содержал по меньшей мере один сомономер, и чтобы общее содержание сомономера пропиленового полимера настоящего изобретения находилось в диапазоне от 0,1 до 1,0 вес. % относительно общего веса пропиленового полимера. Таким образом, пропиленовый полимер настоящего изобретения является случайным сополимером пропилена и по меньшей мере одного сомономера. Предпочтительно общее содержание сомономера находится в диапазоне от 0,2 до 0,8 вес.% и наиболее предпочтительно в диапазоне от 0,3 до 0,5 вес.% относительно общего веса пропиленового полимера. Общее содержание сомономера может быть определено, например, аналитическими способами, такими как ИК- или ЯМР-анализы, как изложено более подробно в примерах. Хотя природа сомономера не так важна, пока он может быть сополимеризован с пропиленом в присутствии катализаторов полимеризации пропилена, тем не менее предпочтительно, чтобы сомономером являлся альфа-олефин, отличающийся от пропилена. Примерами подходящих альфа-олефинов являются этилен, бутен-1, пентен-1, гексен-1, 4-метилен-пентен-1 и октен-1. Из них предпочтительными являются этилен, бутен-1 и гексен-1. Этилен - наиболее предпочтительный сомономер. Таким образом, наиболее предпочтительным пропиленовым полимером является статистический сополимер пропилена и этилена. Во время реакции полимеризации сомономер(ы) может быть введен в растущие полимерные цепи блоками, т.е. большое количество единиц сомономера, следующих друг за другом; или, альтернативно,сомономер(ы) может быть введен в фактически статистическое распределение, т.е. количество единиц сомономера, следующих друг за другом, очень ограничено. В идеальном варианте для фактически статистического распределения отдельные единицы сомономера располагаются между пропиленовыми единицами мономера. В пропиленовом полимере настоящего изобретения предпочтительно, чтобы по меньшей мере 60 мол.%, более предпочтительно по меньшей мере 70 мол.% и наиболее предпочтительно по меньшей мере 80 мол.% общего количества сомономера в пропиленовом полимере присутствовало в качестве отдельных единиц сомономера в полимерных цепях пропиленового полимера. Количество отдельных единиц сомономера может быть определено путем ЯМР-анализов согласно способу, изложенному G.J. Ray и др.,в Macromolecules, vol. 10, n4, 1977, p. 773-778. Необходимо, чтобы пропиленовый полимер настоящего изобретения содержал по меньшей мере две фракции пропиленового полимера с различными индексами текучести расплава, где индекс текучести расплава фракции пропиленового полимера с самым низким индексом текучести расплава имеет индекс текучести расплава в диапазоне от 0,2 до 1,0 дг/мин. Предпочтительно указанный индекс текучести расплава фракции пропиленового полимера с самым низким индексом текучести расплава находится в диапазоне от 0,3 до 0,9 дг/мин, более предпочтительно в диапазоне от 0,4 до 0,8 дг/мин и наиболее предпочтительно в диапазоне от 0,5 до 0,7 дг/мин. Предпочтительно пропиленовый полимер настоящего изобретения содержит две, три или четыре фракции пропиленового полимера с различными индексами текучести расплава, более предпочтительно он содержит две или три фракции пропиленового полимера с различными индексами текучести расплава, и наиболее предпочтительно он содержит две фракции пропиленового полимера с различными индексами текучести расплава. Предпочтительно, чтобы пропиленовый полимер настоящего изобретения содержал от 50 до 70 вес.%, наиболее предпочтительно от 55 до 65 вес.%, относительно общего веса пропиленового полимера указанной фракции пропиленового полимера с самым низким индексом текучести расплава. Относительно распределения сомономера во фракциях пропиленового полимера с различными индексами текучести расплава, тем не менее является предпочтительным, чтобы каждая по меньшей мере из двух фракций пропиленового полимера имела практически одинаковое содержание сомономера, или чтобы фракция пропиленового полимера с самым низким индексом текучести расплава содержала по меньшей мере 80 вес.% от общего содержания сомономера пропиленового полимера. В случае, когда каждая по меньшей мере из двух фракций пропиленового полимера имеет практически одинаковое количество сомономера, более предпочтительно, чтобы по отношению к сомономерному содержанию фракции пропиленового полимера с самым низким индексом текучести расплава содержание сомономера других фракций пропиленового полимера составляло от 70 до 130%, еще более предпочтительно от 80 до 120%, все-таки еще более предпочтительно от 90 до 110% и наиболее предпочтительно от 95 до 105%, при условии, что каждая по меньшей мере из двух фракций пропиленового полимера содержит сомономер. Например, если содержание сомономера фракции пропиленового полимера с самым низким индексом текучести расплава составляет 0,5 вес.% относительно общего веса указанной фракции пропиленового полимера, тогда 110% в другой фракции пропиленового полимера будет соответствовать содержанию сомономера 0,55 вес.% относительно общего веса, что соответствует другой фракции пропиленового полимера. В случае, когда фракция пропиленового полимера с самым низким индексом текучести расплава содержит по меньшей мере 80 вес.% общего количества сомономера пропиленового полимера, наиболее предпочтительно чтобы фракция пропиленового полимера с самым низким индексом текучести расплава содержала по меньшей мере 80 и не более 95 вес.% общего количества сомономера пропиленового полимера. Предпочтительно пропиленовый полимер настоящего изобретения дополнительно характеризуется высокой стереорегулярностью, для которой содержание mmmm пентад является критерием. Содержаниеmmmm пентад находится предпочтительно в диапазоне от 97,0 до 99,0%. Содержание mmmm пентад определяется по фракции нерастворимого гептана нерастворимой в ксилоле фракции путем ЯМР анализа согласно способу, изложенному G.J. Ray и др. в Macromolecules, vol. 10, n 4, 1977, p. 773-778. Пропиленовый полимер настоящего изобретения может включать добавки, такие как, в качестве примера, антиоксиданты, светостабилизаторы, кислотные акцепторы, смазочные материалы, антистатические добавки, нуклеирующие/осветляющие агенты и красители. Обзор таких добавок можно найти вPlastics Additives Handbook, ed. H. Zweifel, 5th edition, 2001, Hanser Publishers. Предпочтительно гетерофазные пропиленовые сополимеры могут включать один или несколько нуклеирующих агентов. Нуклеирующий агент, используемый в настоящем изобретении, может быть любым из нуклеирующих агентов, известных специалисту в данной области техники. Однако, предпочтительно, чтобы нуклеирующий агент был выбран из группы, включающей тальк, карбоксилатные соли,ацетали сорбита, соли сложных эфиров фосфорной кислоты, замещенные бензолтрикарбоксамиды и полимерные нуклеирующие агенты, а также их смеси. Наиболее предпочтительными нуклеирующими агентами являются тальк, карбоксилатные соли, а также соли сложных эфиров фосфорной кислоты. Карбоксилатные соли, используемые в качестве нуклеирующих агентов в настоящем изобретении,могут быть солями органической карбоксильной кислоты. Особыми примерами являются натрия бензоат и лития бензоат. Соли органической карбоксильной кислоты могут также быть солями алициклических органических карбоксильных кислот, предпочтительно солями бициклических органических карбоксильных кислот и более предпочтительно солью бицикло[2,2,1]гептан-дикарбоксильной кислоты или солью циклогександикарбоксильной кислоты. Нуклеирующие агенты такого типа продаются как HYPERFORM HPN-68, HYPERFORM HPN-20E соответственно от Milliken Chemical. Примерами ацеталей сорбита являются дибензилиденсорбит (DBS), бис(п-метил-дибензилиденсорбит) (MDBS), бис(п-этил-дибензилиденсорбит), бис(3,4-диметил-дибензилиденсорбит) (DMDBS), а также бис(4-пропилбензилиден)пропилсорбит. Бис(3,4-диметилдибензилиденсорбит) (DMDBS) является предпочтительным. Эти сорбиты могут, например, быть получены от Milliken Chemical под торговыми наименованиями Millad 3905, Millad 3940, Millad 3988 и Millad NX 8000. Примерами солей сложных эфиров фосфорной кислоты являются соли 2,2'-метилен-бис-(4,6-дитрет-бутилфенил)фосфата. Такие соли сложных эфиров фосфорной кислоты, например, доступны какNA-11 или NA-21 от Asahi Denka. Примерами замещенных трикарбоксамидов являются таковые общей формулы где R1, R2 и R3, независимо друг от друга, выбираются из С 1-С 20 алкилов, С 5-С 12 циклоалкилов или фенила, каждый из которых может быть поочередно замещен С 1-С 20 алкилами, C5-С 12 циклоалкилами,фенилом, гидроксилом, С 1-С 20 алкиламино или С 1-С 20 алкилокси и т.д. Примерами для С 1-С 20 алкилов являются метил, этил, н-пропил, н-бутил, изо-бутил, терт-бутил, н-пентил, изопентил, 1,1 -диметилпропил,1,2-диметилпропил, 3-метилбутил, гексил, гептил, октил или 1,1,3,3-тетраметилбутил. Примерами для С 5-С 12 циклоалкила являются циклопентил, циклогексил, циклооктил, циклододецил, адамантил, 2 метилциклогексил, 3-метилциклогексил или 2,3-диметилциклогексил. Такие нуклеирующие агенты раскрыты в международной заявке WO 03/102069 и Blomenhofer и др. в Macromolecules 2005, 38, 3688-3695. Примерами полимерных нуклеирующих агентов являются полимерные нуклеирующие агенты,включающие виниловые соединения, которые раскрыты, например, в патентных документах ЕР-А 10152701 и ЕР-А 2-0368577. Полимерные нуклеирующие агенты, включающие виниловые соединения,могут либо физически, либо химически быть смешаны с полипропиленом. При физическом смешивании полимерный нуклеирующий агент, включающий виниловые соединения, перемешивают с полипропиленом в экструдере или в смесительной установке. При химическом смешивании полипропилен, включающий полимерный нуклеирующий агент, содержащий виниловые соединения, получают процессом полимеризации, имеющим по меньшей мере два этапа, на одном из которых получают полимерный нуклеирующий агент, включающий виниловые соединения. Предпочтительными виниловыми соединениями являются винилциклоалканы или винилциклоалкены, имеющие по меньшей мере 6 углеродных атомов,такие как, например, винилциклопентан, винил-3-метилциклопентан, винилциклогексан, винил-2 метилциклогексан, винил-3-метилциклогексан, винилнорборнан, винилциклопентен, винилциклогексен,винил-2-метилциклогексен. Наиболее предпочтительными виниловыми соединениями являются винилциклопентан, винилциклогексан, винилциклопентен и винилциклогексен. Кроме того, возможно применение смесей нуклеирующих агентов, таких как, например, смесь талька и соли сложного эфира фосфорной кислоты или смесь талька и полимерного нуклеирующего агента, включающего виниловые соединения. Хотя специалисту в данной области техники понятно, что количество нуклеирующего агента, которое будет добавлено, зависит от его эффективности кристаллизации, в контексте настоящего изобретения нуклеирующий агент или смесь нуклеирующих агентов присутствует в полипропилене в количестве по меньшей мере 50 частей на миллион, предпочтительно по меньшей мере 100 частей на миллион. Он присутствует в количестве не более 11000 частей на миллион, предпочтительно не более 5000 частей на миллион, более предпочтительно не более 4000 частей на миллион, еще более предпочтительно не более 3000 частей на миллион и наиболее предпочтительно не более 2000 частей на миллион. Пропиленовый полимер настоящего изобретения, как определено выше, получают путем полимеризации пропилена и по меньшей мере одного сомономера в присутствии катализатора полимеризации Циглера-Натта, алюминийорганического соединения, внешнего донора электронов (ED) и водорода. Катализатор полимеризации Циглера-Натта содержит титановый компонент, который имеет по меньшей мере одну связь титан-галоген, и внутренний донор, оба закреплены на галогениде магния в активной форме. Внутренний донор, применяемый в данном изобретении, является соединением, выбранным из группы, включающей фталаты, диэфиры, сукцинаты, дикетоны, енаминоамины и любую их смесь. Альтернативно, чтобы смешать внутренние доноры в одном катализаторе полимеризации Циглера-Натта,также возможно применить соответствующую смесь катализаторов полимеризации Циглера-Натта, где каждый из катализаторов содержит единственный внутренний донор. Предпочтительный внутренний донор является соединением, выбранным из группы, включающей фталаты, диэфиры, сукцинаты и любую их смесь. Наиболее предпочтительным внутренним донором является соединение, выбранное из группы, включающей фталаты, диэфиры или их смесь. Подходящие фталаты выбирают из алкила, циклоалкила и арилфталатов, таких как, например, диэтилфталат, диизобутилфталат, ди-н-бутилфталат, диоктилфталат, дифенилфталат и бензилбутилфталат. Такие катализаторы являются коммерчески доступными, например, от Basell под торговым наименова-5 022392 нием Avant. Подходящими диэфирами являются 1,3-диэфиры формулы: где R1 и R2 являются одинаковыми или различными и представляют собой С 1-С 18 алкильные, C3-С 18 циклоалкильные или С 7-С 18 арильные радикалы; R3 и R4 являются одинаковыми или различными и являются С 1-С 4 алкильными радикалами; или являются 1,3-диэфирами, в которых атом углерода в положении 2 относится к циклической или полициклической структуре, состоящей из 5, 6 или 7 углеродных атомов и содержащей две или три ненасыщенные связи. Эфиры такого типа раскрыты в опубликованных заявках на Европейский патент ЕР-А-0361493 и ЕР-А-0728769. Типичными примерами указанных диэфиров являются 2-метил-2-изопропил-1,3-диметоксипропан; 2,2-диизобутил-1,3-диметоксипропан; 2-изопропил-2-циклопентил-1,3-диметоксипропан; 2-изопропил-2-изоамил-1,3-диметоксипропан; 9,9-бис(метоксиметил)флуорен. Подходящие соединения сукцината имеют формулу где R1-R4 одинаковые или отличаются друг от друга и представляют собой водород или C1-C20 линейную или разветвленную алкильную, алкенильную, циклоалкильную, арильную, арилалкильную или алкиларильную группу, необязательно содержащую гетероатомы, и R1-R4, будучи связанными с одним и тем же углеродным атомом, могут быть соединены вместе с образованием цикла; и R5 и R6 одинаковые или отличаются друг от друга и представляют собой линейную или разветвленную алкильную, алкенильную, циклоалкильную, арильную, арилалкильную или алкиларильную группу, необязательно содержащую гетероатомы. Подходящие дикетоны представляют собой 1,3-дикетоны формулы где R2 и R3 одинаковые или отличаются друг от друга и представляют собой водород или C1-C20 линейную или разветвленную алкильную, алкенильную, циклоалкильную, арильную, арилалкильную или алкиларильную группу, необязательно содержащую гетероатомы, и R2 и R3, будучи связанными с одним и тем же углеродным атомом, могут быть соединены вместе с образованием цикла; и R1 и R4 одинаковые или отличаются друг от друга и представляют собой линейную или разветвленную алкильную, алкенильную, циклоалкильную, арильную, арилалкильную или алкиларильную группу, необязательно содержащую гетероатомы. Подходящие енамино-имины имеют общую формулу где R2 и R3 одинаковые или отличаются друг от друга и представляют собой водород или C1-C20 линейную или разветвленную алкильную, алкенильную, циклоалкильную, арильную, арилалкильную или алкиларильную группу, необязательно содержащую гетероатомы, и R2 и R3, будучи связанными с одним и тем же углеродным атомом, могут быть соединены вместе с образованием цикла; и R1 и R4 одинаковые или отличаются друг от друга и представляют собой линейную или разветвленную алкильную, алкенильную, циклоалкильную, арильную, арилалкильную или алкиларильную группу, необязательно содержащую гетероатомы. Алюминийорганическое соединение является преимущественно алкилалюминиевым соединением семейства триалкилалюминия, таким как триэтилалюминий, триизобутилалюминий, три-н-бутилалюминий, и линейными или циклическими соединениями алкилалюминия, содержащими два или более атомов Al, связанных друг с другом через атомы О или N, или группы SO4, или SO3. Триэтилалюминий является предпочтительным. Преимущественно триалкилалюминий имеет гидридное содержимое, выраженное как AlH3, менее чем 1,0 вес.% относительно триалкилалюминия. Более предпочтительно гидридное содержимое составляет менее чем 0,5 вес.%, и наиболее предпочтительно гидридное содержимое составляет менее чем 0,1 вес.%. Алюминийорганическое соединение используют в таком количестве,чтобы иметь молярное соотношение Al/Ti в диапазоне от 1 до 1000. Подходящие внешние доноры электронов (ED) включают определенные силаны, эфиры, сложные эфиры, амины, кетоны, гетероциклические соединения и их смеси. Предпочтительно применять 1,3 диэфир, как определено выше, или силан. Наиболее предпочтительно применять силан общей формулы где Ra, Rb и Rc обозначает углеводородный радикал, в частности алкильную или циклоалкильную группу, и где р и q представляют собой числа от 0 до 3, а их сумма р+q равна или меньше 3. Ra, Rb и Rc могут быть выбраны независимо друг от друга, а также могут быть одинаковы или различные. Конкретными примерами таких силанов являются (трет-бутил)2Si(ОСН 3)2, (циклогексил)(метил)Si(ОСН 3)2 (именуемый как "С донор"), (фенил)2Si(ОСН 3)2 и (циклопентил)2Si(ОСН 3)2 (именуемый как "D донор"). (Циклопентил)2Si(ОСН 3)2 является наиболее предпочтительным внешним донором. Молярное соотношение алюминийорганического соединения к внешнему донору ("Al/ED") находится в диапазоне между 1 и 1000. Указанное Al/ED молярное соотношение предпочтительно составляет не более 500, более предпочтительно не более 200, еще более предпочтительно не более 100, и наиболее предпочтительно не более 50. Указанное Al/ED молярное соотношение предпочтительно составляет по меньшей мере 5. Для специалиста в данной области техники понятно, что молярное соотношение алюминийорганического соединения к внешнему донору ("Al/ED") должно быть выбрано так, чтобы в результате пропиленовый полимер имел содержание растворимых веществ в ксилоле, как определенно выше. Это в пределах возможностей специалиста в данной области техники, поэтому не нуждается в дальнейшем описании. Водород применяется для управления длинной цепи пропиленового полимера. Для производства пропиленового полимера с более высоким MFI, т. е. с более низким средним молекулярным весом и более короткими полимерными цепями, концентрация водорода в среде полимеризации должна быть увеличена. Наоборот, концентрация водорода в среде полимеризации должна быть уменьшена с целью получения пропиленового полимера с более низким MFI, т.е. с более высоким средним молекулярным весом и более длинными полимерными цепями. Перед подачей в первый реактор полимеризации катализатор полимеризации Циглера-Натта смеси катализаторов полимеризации Циглера-Натта предпочтительно подвергают предварительному смешиванию и/или этапу предварительной полимеризации. На этапе предварительного смешивания, триэтилалюминий (TEAL) и внешний донор электронов (ED), при наличии, которые предварительно контактировали, смешивают с катализатором Циглера-Натта при температуре в диапазоне от 0 до 30 С, предпочтительно в диапазоне от 5 до 20 С, в течение до 15 мин. Смесь TEAL, внешнего донора электронов и катализатора Циглера-Натта предварительно полимеризуют с пропиленом при температуре в диапазоне от 10 до 100 С, предпочтительно в диапазоне от 10 до 30 С, в течение от 1 до 30 мин, предпочтительно от 2 до 20 мин. Полимеризация пропилена и одного или нескольких сомономеров осуществляется согласно известным техникам. Полимеризация может, например, осуществляется в жидком пропилене в качестве реакционной среды. Она также может осуществляется в растворителе, таком как инертный углеводород (суспензионная полимеризация), или в газовой фазе. Для настоящего изобретения пропиленовый полимер предпочтительно получается путем полимеризации в жидком пропилене при температуре в диапазоне от 20 до 100 С. Предпочтительно, температуры находятся в диапазоне от 60 до 80 С. Давление может быть атмосферным или выше. Предпочтительно, чтобы давление находилось между 25 и 50 бар. Пропиленовый полимер настоящего изобретения, содержащий по меньшей мере две фракции пропиленового полимера с различными индексами течения расплава, может быть получен(I) в одном реакторе полимеризации в присутствии по меньшей мере двух катализаторов полимеризации Циглера-Натта, имеющих различные внутренние доноры, причем каждый катализатор полимеризации Циглера-Натта имеет различную чувствительность к водороду, или(II) по меньшей мере в двух последовательных реакторах полимеризации в присутствии одного катализатора полимеризации Циглера-Натта, где концентрация водорода по меньшей мере в одном реакторе полимеризации отличается от концентрации(й) водорода в оставшемся реакторе(ах) полимеризации. Способ производства (II), однако, предпочтителен. Выражение "различная чувствительность к водороду" применяется, чтобы обозначить, что при практически одинаковых условиях полимеризации,особенно при практически одинаковой концентрации водорода, различные катализаторы полимеризации приводят к образованию пропиленовых полимеров, имеющих различные индексы течения расплава. В случае одного реактора полимеризации способ производства пропиленового полимера настоящего изобретения в присутствии(i) по меньшей мере двух катализаторов полимеризации Циглера-Натта, имеющих различные внутренние доноры, причем каждый катализатор полимеризации Циглера-Натта имеет различную чувствительность к водороду, каждый из указанных катализаторов Циглера-Натта содержит соединение титана,которое имеет по меньшей мере одну связь титан-галоген, и внутренний донор, оба закреплены на галогениде магния в активной форме,(ii) алюминийорганического соединения (А 1), (iii) внешнего донора электронов (ED) и (iv) водорода включает этап полимеризации пропилена и по меньшей мере одного сомономера в одном реакторе по-7 022392 лимеризации, чтобы получить пропиленовый полимер настоящего изобретения, как определено выше. В предпочтительном случае по меньшей мере двух последовательных реакторов полимеризации способ производства пропиленового полимера настоящего изобретения в присутствии(i) катализатора полимеризации Циглера-Натта, причем указанный катализатор Циглера-Натта, содержит соединение титана, которое имеет по меньшей мере одну связь титан-галоген, и внутренний донор, оба закреплены на галогениде магния в активной форме;(ii) алюминийорганического соединения (Al), (iii) внешнего донора электронов (ED) и (iv) водорода включает этапы:(a) полимеризации пропилена или полимеризации пропилена и по меньшей мере одного сомономера в первом реакторе полимеризации, чтобы получить первую фракцию пропиленового полимера;(b) переноса указанной первой фракции пропиленового полимера во второй реактор полимеризации; и(c) полимеризации пропилена или полимеризации пропилена и по меньшей мере одного сомономера в указанном втором реакторе полимеризации, чтобы получить вторую фракцию пропиленового полимера;(f) извлечения указанного пропиленового полимера после последнего из реакторов полимеризации,где концентрация водорода по меньшей мере в одном из последовательных реакторов полимеризации отличается от концентрации водорода в оставшемся реакторе полимеризации и где концентрация водорода по меньшей мере в одном из реакторов полимеризации контролируется так, чтобы получить в нем фракцию пропиленового полимера с самым низким индексом текучести расплава, как определено выше, так, чтобы получить пропиленовый полимер настоящего изобретения, как определено выше. Относительно этапа (а) предпочтительно, когда указанная первая фракция пропиленового полимера получается путем полимеризации пропилена и по меньшей мере одного сомономера. Относительно этапа (с) предпочтительно, когда указанная вторая фракция пропиленового полимера получается путем полимеризации пропилена и по меньшей мере одного сомономера. Хотя число реакторов полимеризации не ограничено, тем не менее предпочтительно исходя из практических причин применять два, три или четыре последовательных реактора полимеризации, более предпочтительно два или три последовательных реактора полимеризации и наиболее предпочтительно два последовательных реактора полимеризации. Если указанный способ производства пропиленового полимера настоящего изобретения осуществляется в более чем двух последовательных реакторах полимеризации, указанный способ дополнительно содержит этапы(d) переноса объединенных фракций пропиленового полимера, полученных в предыдущих реакторах полимеризации в дополнительный реактор полимеризации, и(e) полимеризации пропилена или полимеризации пропилена и по меньшей мере одного сомономера в указанном дополнительном реакторе полимеризации для получения дополнительной фракции пропиленового полимера. В зависимости от числа реакторов полимеризации этапы (d) и (е) можно повторить. Относительно этапа (е) предпочтительно, чтобы указанную дополнительную фракцию пропиленового полимера получали путем полимеризации пропилена и по меньшей мере одного сомономера. В случае по меньшей мере двух последовательных реакторов полимеризации фракция пропиленового полимера с самым низким индексом текучести расплава в пределах заданных ранее диапазонов,может быть получена в любом из реакторов полимеризации. Например, в случае двух реакторов полимеризации фракция пропиленового полимера с самым низким индексом текучести расплава может быть получена либо в первом, либо во втором реакторе полимеризации. Однако, предпочтительно, чтобы фракцию пропиленового полимера с самым низким индексом текучести расплава получали в первом реакторе полимеризации. При условии, что общее количество по меньшей мере одного сомономера пропиленового полимера и фракций пропиленового полимера настоящего изобретения попадает в диапазоны, как определено выше, по меньшей мере один сомономер может быть введен в по меньшей мере два последовательных реактора полимеризации таким образом, чтобы фракции пропиленового полимера, полученные в каждом из этих реакторов полимеризации, содержали либо одинаковые, либо различные доли по меньшей мере одного сомономера, как указано в вес.% относительно общего веса соответствующей фракции пропиленового полимера. Для целей настоящего изобретения предпочтительно, чтобы по меньшей мере один сомономер был введен в по меньшей мере два последовательных реактора полимеризации таким образом, чтобы либо все фракции пропиленового полимера пропиленового полимера имели одинаковое содержание сомономера, как указано в вес.% относительно общего веса соответствующей фракции пропиленового полимера, либо чтобы содержание сомономера фракции пропиленового полимера с самым низким индексом текучести расплава являлось таким, что она содержала по меньшей мере 80 вес.% общего содержания сомономера пропиленового полимера. В случае, когда по меньшей мере один сомономер вводится в по меньшей мере два последовательных реактора полимеризации таким образом, что все фракции пропиленового полимера пропиленового полимера имеют практически одинаковое содержание сомономера, более предпочтительно, чтобы по меньшей мере один сомономер вводился таким образом, чтобы по отношению к содержанию сомономера фракции пропиленового полимера с самым низким индексом текучести расплава содержание сомономера других фракций пропиленового полимера составляло от 70 до 130%, еще более предпочтительно от 80 до 120%, все-таки еще более предпочтительно от 90 до 110%, и наиболее предпочтительно от 95 до 105%, при условии, что по меньшей мере один сомономер вводится в каждый из по меньшей мере двух последовательных реакторов полимеризации, т.е. каждая из полученных фракций пропиленового полимера содержит сомономер. В случае, когда по меньшей мере один сомономер вводят в по меньшей мере два последовательных реактора полимеризации таким образом, что фракция пропиленового полимера с самым низким индексом текучести расплава содержит по меньшей мере 80 вес.% общего содержания сомономера пропиленового полимера, наиболее предпочтительно, чтобы по меньшей мере один сомономер вводили таким образом, чтобы фракция пропиленового полимера с самым низким индексом текучести расплава содержала по меньшей мере 80 вес.% и не более 95 вес.% общего содержания сомономера пропиленового полимера. В случае двух последовательных реакторов полимеризации общее содержание сомономера пропиленового полимера вводят либо в первый или второй, либо в оба реактора полимеризации. Если общее содержание сомономера пропиленового полимера вводят только в один реактор, становится ясно, что содержание сомономера фракции пропиленового полимера, полученной в нем, должна быть соответствующим образом адаптирована, учитывая долю соответствующего реактора полимеризации к общему весу пропиленового полимера. Однако, предпочтительно, чтобы сомономер был введен в оба реактора,чтобы получить пропиленовый полимер и соответствующие фракции пропиленового полимера, определенные ранее в этой заявке. Пропиленовый полимер настоящего изобретения применяется в производстве термоформованных изделий, особенно в производстве прозрачных термоформованных изделий. Примерами таких изделий являются контейнеры для хранения продуктов, чашки для питья и т. п. Термоформованные изделия, как правило, получены путем двухэтапных способов, где на первом этапе лист производится путем экструзии из расплава полимера, а на втором этапе указанному листу придается форма (этап формования листовых термопластов). Два этапа могут либо сразу же следовать друг за другом (формование листовых термопластов поточно), либо они могут не сразу следовать друг за другом, в этом случае полученный лист сперва хранится и только потом подается на этап формования листовых термопластов. Лист можно получить на любой линии для экструзии из расплава полимерного листа, способ производства, например, содержит этапы(I-а) подачи пропиленового полимера настоящего изобретения в экструдер,(I-b) плавления пропиленового полимера в экструдере,(I-с) необязательно, прохода расплавленного пропиленового полимера через насос плавления,(I-d) экструзии расплавленного полимера через щелевую головку и (I-е) охлаждения листа. Температура расплава пропиленового полимера обычно находится в диапазоне от 200 до 280 С,предпочтительно в диапазоне от 210 до 270 С. Поскольку способ получения листа хорошо известен специалисту в данной области техники, дополнительное описание не считается необходимым. Примерные условия производства листа приведены в примерах. Второй этап, этап формования листовых термопластов, может быть выполнен на любой машине для формования листовых термопластов, содержащей секцию нагревания и формования, указанный способ формования листовых термопластов включает этапы(II-а) нагревания листа до температуры, при которой он становится мягким,(II-b) вакуумного формования мягкого листа над или в пресс-форме с получением таким образом сформованного листа,(II-с) охлаждения сформованного листа до температуры, при которой он может сохранять свою форму, и(II-d) удаления сформованного листа из пресс-формы. На этапе формования листовых термопластов пропиленовый полимер настоящего изобретения можно обработать при условиях, которые сопоставимы с условиями, применяемыми для пропиленового полимера известного уровня техники. Авторы настоящего изобретения с удивлением отметили, что применение пропиленового полимера настоящего изобретения позволяет расширить диапазон параметров обработки этапа формования листовых термопластов по сравнению с полипропиленом известного уровня техники, таким как пропиленовый гомополимер. Следовательно, пропиленовый полимер настоящего изобретения позволяет облегчить обработку на этапе формования. В то же время пропиленовый полимер настоящего изобретения имеет механические свойства, сопоставимые с такими же свойствами пропиленового гомополимера известного уровня техники. Далее настоящее изобретение также раскрывает применение пропиленового полимера, как указано выше, в формовании листовых термопластов для расширения диапазона параметров формования листовых термопластов по меньшей мере на 0,5 С по сравнению с пропиленовым гомополимером с единст-9 022392 венной фракцией пропиленового гомополимера и сопротивлением податливости 5,610-4 Па-1, сформованного вгорячую при фактически таких же условиях. Предпочтительно, чтобы диапазон параметров формования листовых термопластов расширился по меньшей мере на 0,6 С, более предпочтительно на 0,8 С, еще более предпочтительно по меньшей мере на 1,0 С и наиболее предпочтительно по меньшей мере на 1,2 С. Примеры Нижеследующие примеры объясняют преимущества данного изобретения, а также предоставляют примерные условия для производства листов и этапы формования. Признается среди специалистов в данной области техники формования листовых термопластов, что можно адаптировать эти условия способа к его/ее конкретному оборудованию. Способы испытания Индекс текучести расплава (MFI) измеряли согласно ISO 1133, режим L, используя вес 2,16 кг и температуру 230 С. Модуль изгиба определяли согласно ISO 178:2001. Ударную вязкость по Изоду с надрезом определяли согласно ISO 180/A:2000 при 23 С. Предельную нагрузку термоформованных чашек определяли в соответствии с ISO12048:1994. Мутность измеряли согласно ISO 14782:1999 на полученных литьем под давлением пластинах толщиной 1 мм. Общее содержание этилена (вес.% С 2) к общему весу пропиленового полимера определяли путем ЯМР анализа гранул согласно способу, изложенному G.J. Ray и др. в Macromolecules, vol. 10, n 4, 1977,p. 773-778. Растворимые в ксилоле вещества (XS) определяли следующим образом: 4,5-5,5 г пропиленового полимера взвешивали в колбе и добавляли 300 мл ксилола. Ксилол подогревали при перемешивании до температуры флегмы на протяжении 45 минут. Перемешивание продолжали ровно 15 мин без нагревания. Затем колбу помещали в термостатированную баню, выставив на 25 С 1 С, на 1 ч. Раствор профильтровали через фильтровальную бумагу Whatman n 4 и отобрали ровно 100 мл растворителя. Затем растворитель выпарили, а остаток высушили и взвесили. Процентное соотношение растворимых в ксилоле веществ ("XS") рассчитывали согласно: Сопротивление податливости определяли при 230 С, используя плоскопараллельный пластометр напряжения вращения. Образец находится между двумя соосными параллельными дисками в печи, заполненной азотом. Испытание заключалось в мониторинге деформационной чувствительности, когда напряжение было снято после испытания на ползучесть. Для испытания на ползучесть применяли напряжение 600 Па. Тогда сопротивление податливости являлось восстановимой деформацией, деленной на напряжение, примененное во время смещения. Диапазон параметров формования листовых термопластов определили следующим образом: лист толщиной 1 мм получают на линии для экструзии расплава (смотри раздел об экструзии расплава листа ниже) и хранили в условиях окружающей среды на протяжении 7 дней. Затем лист формовали вгорячую путем сочетания пневмовакуумного формования с формованием пуансоном на Gabler Swing термоформовочной машине в чашки глубиной 50 мм и внутренним диаметром 85 мм сверху и 65-67 мм у основания с ободом 5 мм сверху, используя четырехпозиционную пресс-форму, где только одну пресс-форму применяли, чтобы получить образцы для определения диапазона параметров формования листовых термопластов. Начальные настройки печи для нагревания листа выбирали так, чтобы лист достиг температуры, при которой он мог быть только термоформованным, и в целом получили 5 чашек одной и той же пресс-формы. Затем температуру листа увеличивали с приращением 1 С, тем самым снова получали в целом 5 чашек той же самой пресс-формы при каждой температуре, пока лист больше не мог быть термоформованным. Отобранные чашки затем подвергали испытанию на динамическое сжатие, чтобы определить предельную нагрузку, среднюю предельную нагрузку 5 чашек, полученных при одинаковых условиях, брали и наносили на диаграмму против соответствующей температуры листа. Построенная кривая имеет форму колокола, т. е. предельная нагрузка имеет максимум. Указанная кривая затем приближается к полиномному уравнению 4 й степени общей формы Y = a X4+b X3+c X2+d X+e, которое в дальнейшем применяли в определении диапазона параметров обработки формования листовых термопластов. Диапазон параметров обработки формования листовых термопластов задавали как диапазон температур листа, при которых верхняя нагрузка составляет по меньшей мере 80% максимальной предельной нагрузки, определенной для соответствующего листа. Пропиленовые полимеры Пропиленовые полимеры примера (Пр. 1) и сравнительных примеров (Сравн. пр. 1-3) получали на промышленных установках полимеризации пропилена с двумя последовательными петлевыми реакторами. В качестве катализатора применяли коммерчески доступный катализатор полимеризации ЦиглераНатта с фталатом в качестве внутреннего донора. В качестве внешнего донора применяли или (циклогексил)(метил) Si(OCH3)2 (именуемый как "С") или (циклопентил)2Si(OCH3)2 (именуемый как "D"), как ука- 10022392 зано в табл. 1, где д.о. обозначает те случаи, где данные отсутствуют. Дополнительные условия полимеризации представлены в табл. 1, где содержание этилена дано как вес.% относительно общего веса фракции пропиленового полимера, полученной в соответствующей петле. Свойства пропиленовых полимеров, полученных таким образом, предоставлены в табл. 2. Пропиленовые полимеры, полученные таким образом, получали присоединением антиоксидантов к нуклеирующему агенту в количестве, достаточном, чтобы избежать чрезмерной деградации, что приведет, соответственно, к желаемому уровню прозрачности. Индекс текучести расплава (MFI конечн.) пропиленового полимера, полученного во втором реакторе полимеризации, рассчитывали, применяя следующее уравнение где MFI1 и MFI2 являются индексами текучести расплава фракций пропиленового полимера, полученных в первом и втором реакторах полимеризации соответственно, a w1 и w2 являются соответственно весовыми долями фракций пропиленового полимера, полученных в первом и втором реакторе полимеризации соответственно, выраженные в вес.% от общего пропиленового полимера, полученного в двух реакторах полимеризации вместе. Эти весовые доли обычно также именуют как долю соответствующего реактора полимеризации. В целом, индекс текучести расплава (MFI конечн.) пропиленового полимера настоящего изобретения может быть рассчитан согласно: где wi является весом фракции соответствующей фракции i пропиленового полимера, выраженным в вес. % от общего пропиленового полимера, полученного во всех реакторах полимеризации, MFIi является индексом текучести расплава соответствующей фракции i пропиленового полимера, и n является числом фракций пропиленового полимера. Общее содержание этилена в пропиленовом полимере, сокращенно как %С 2 конечн., может быть рассчитано согласно где %С 21 и %С 22 являются содержаниями этиленовых сомономеров фракций пропиленового полимера, полученных в первом и втором реакторе полимеризации соответственно, a w1 и w2 являются соответственно весовыми долями фракций пропиленового полимера, полученных соответственно в первом и втором реакторе полимеризации, выраженными в вес.% от общего пропиленового полимера, полученного в двух реакторах полимеризация вместе. Эти весовые доли обычно также называют как доля соответствующего реактора полимеризации. Используя это уравнение, может быть рассчитано содержание этилена во фракции пропиленового полимера, полученной во втором реакторе полимеризации. Таблица 1 Экструзия листа Пропиленовые полимеры примера 1 и сравнительных примеров 1-3 экструдировали в лист толщиной 1 мм на экструзионной линии листа Reifenhuser шириной 1 м с направляющим вверх комплектом охлаждающих валков, 70 мм экструдером с соотношением длины к диаметру (L/D) 33), насосом расплава и подвеской головки. Условия экструзии указаны в табл. 3. Таблица 3 Формование листовых термопластов Лист, полученный таким образом, формовали вгорячую как описано выше для определения диапазона параметров обработки формования листовых термопластов. Условия формования листовых термопластов приведены в табл. 4. Исходя из ранее изложенной процедуры может быть определен диапазон параметров обработки формования листовых термопластов. Табл. 4 также указывает "наиболее низкую температуру листа для формования", наиболее низкую температуру, при которой получали термоформованные чашки, т. е. температуру, при которой лист может быть сформован вгорячую. Результаты диапазона параметров обработки формования листовых термопластов и максимальной предельной нагрузки указаны в табл. 5. Таблица 4 Авторы настоящего изобретения были очень удивлены тем, что термоформованные чашки, изготовленные из пропиленового полимера настоящего изобретения, сохраняют механические свойства пропиленового гомополимера, но в то же время имеют значительно более широкий диапазон параметров обработки. В промышленных условиях пропиленовый полимер примера 1, как показано, позволил сократить время цикла формования листовых термопластов от 8 до 25% в производстве чашек для питья относительно времени цикла с пропиленовым полимером сравнительных примеров 1 и 2 для таких же термоформованных изделий. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Пропиленовый полимер, содержащий по меньшей мере один сомономер и по меньшей мере две фракции пропиленового полимера с различными индексами текучести расплава, отличающийся тем, что имеет индекс текучести расплава, определенный согласно ISO 1133, режим L при 230 С и 2,16 кг в диапазоне от 0,5 до 8,0 дг/мин,содержание растворимых в ксилоле веществ в диапазоне от 1,0 до 4,0 вес.% относительно общего веса пропиленового полимера,сопротивление податливости, определенное при 230 С, с использованием плоскопараллельного пластометра напряжения вращения, равное по меньшей мере 6,010-4 Па-1 и не более 7,510-4 Па-1,общее содержание сомономера от 0,1 до 1,0 вес.% относительно общего веса пропиленового полимера,где фракция с самым низким индексом текучести расплава имеет индекс текучести расплава, определенный согласно ISO 1133, режим L при 230 С и 2,16 кг в диапазоне от 0,2 до 1,0 дг/мин, и где каждая по меньшей мере из двух фракций пропиленового полимера имеет одинаковое содержание сомономера, или где фракция пропиленового полимера с самым низким индексом текучести расплава содержит по меньшей мере 80 вес.% и не более 95 вес.% общего содержания сомономера пропиленового полимера,где сомономер представляет собой альфа-олефин, отличающийся от пропилена. 2. Пропиленовый полимер по п.1, где индекс текучести расплава, определенный согласно ISO 1133,режим L, при 230 С и 2,16 кг, находится в диапазоне от 1,0 до 5,0 дг/мин. 3. Пропиленовый полимер по п.1 или 2, где общее содержание сомономера находится в диапазоне от 0,2 до 0,8 вес.% относительно общего веса пропиленового полимера. 4. Пропиленовый полимер по любому из пп.1-3, где содержание растворимых в ксилоле веществ находится в диапазоне от 1,3 до 3,5 вес.% относительно общего веса пропиленового полимера. 5. Пропиленовый полимер по любому из пп.1-4, где сопротивление податливости составляет по меньшей мере 6,210-4 Па-1 и не более 7,310-4 Па-1. 6. Пропиленовый полимер по любому из пп.1-5, где фракция с самым низким индексом текучести расплава имеет индекс текучести расплава, определенный согласно ISO 1133, режим L, при 230 С и 2,16 кг, в диапазоне от 0,3 до 0,9 дг/мин. 7. Пропиленовый полимер по любому из пп.1-6, где пропиленовый полимер содержит от 50 до 70 вес.% относительно общего веса пропиленового полимера фракции пропиленового полимера с самым низким индексом текучести расплава. 8. Пропиленовый полимер по любому из пп.1-7, где содержание сомономера других фракций пропиленового полимера относительно содержания сомономера фракции пропиленового полимера с самым низким индексом текучести расплава составляет от 70 до 130% при условии, что каждая по меньшей мере из двух фракций пропиленового полимера содержит сомономер. 9. Пропиленовый полимер согласно любому из пп.1-8, где по меньшей мере 60 мол.% общего количества сомономера присутствует в качестве отдельных единиц сомономера. 10. Термоформованное изделие, полученное из пропиленового полимера по пп.1-9. 11. Способ производства пропиленового полимера по пп.1-9 по меньшей мере в двух последовательных реакторах полимеризации в присутствии(i) катализатора полимеризации Циглера-Натта, содержащего соединение титана, которое имеет по меньшей мере одну связь титан-галоген, и внутренний донор, закрепленные на галогениде магния в ак- 13022392 тивной форме,(ii) алюминийорганического соединения (Аl),(iii) внешнего донора электронов (ED) и(a) полимеризации пропилена или полимеризации пропилена и по меньшей мере одного сомономера в первом реакторе полимеризации для получения первой фракции пропиленового полимера;(b) переноса указанной первой фракции пропиленового полимера во второй реактор полимеризации; и(c) полимеризации пропилена или полимеризации пропилена и по меньшей мере одного сомономера в указанном втором реакторе полимеризации для получения второй фракции пропиленового полимера,(f) извлечения указанного пропиленового полимера после последнего из реакторов полимеризации,где концентрация водорода по меньшей мере в одном из последовательных реакторов полимеризации отличается от концентрации водорода в оставшемся реакторе полимеризации, и где концентрацию водорода по меньшей мере в одном из реакторов полимеризации контролируют так, чтобы получить в нем фракцию пропиленового полимера с самым низким индексом текучести расплава как определено выше, с получением пропиленового полимера по пп.1-9. 12. Применение пропиленового полимера по пп.1-9 при формовании листовых термопластов для расширения диапазона параметров обработки при формовании листовых термопластов по меньшей мере на 0,5 С по сравнению с пропиленовым гомополимером с единственной фракцией пропиленового гомополимера и сопротивлением податливости 5,610-4 Па-1 формованного листового термопласта при одинаковых условиях.

МПК / Метки

МПК: C08F 210/06, C08F 2/00

Метки: пропиленовый, листовых, термопластов, улучшенной, формовании, полимер, обрабатываемостью

Код ссылки

<a href="https://eas.patents.su/15-22392-propilenovyjj-polimer-s-uluchshennojj-obrabatyvaemostyu-v-formovanii-listovyh-termoplastov.html" rel="bookmark" title="База патентов Евразийского Союза">Пропиленовый полимер с улучшенной обрабатываемостью в формовании листовых термопластов</a>

Предыдущий патент: Сигаретный фильтр

Следующий патент: С-3 модифицированные производные бетулиновой кислоты в качестве ингибиторов созревания вич

Случайный патент: Способ хирургической коррекции килевидной деформации грудной клетки