Способ конверсии этана или смешанных низших алканов в ароматические углеводороды

Формула / Реферат

1. Способ производства ароматических углеводородов, который включает в себя:

a) разделение сырья, содержащего этан, или сырья, содержащего смесь низших алканов, на первый и второй потоки, содержащие этан или смесь низших алканов, где сырье, содержащее смесь низших алканов, представляет собой сырье, которое содержит алканы С2, С3, С4 и/или С5+;

b) каталитический или термический крекинг первого потока, содержащего этан или смесь низших алканов, с получением этилена или смеси низших алкенов;

c) объединение этилена или смеси низших алкенов со вторым потоком, содержащим этан или смесь низших алканов; и

d) осуществление контакта объединенного потока и катализатора конверсии до ароматических углеводородов с получением продуктов реакции, включающих в себя бензол.

2. Способ по п.1, в котором метан, водород и углеводороды С2-5 удаляют из продуктов реакции с этапа d).

3. Способ по п.2, в котором продукты по п.2 подвергают гидродеалкилированию с получением бензола или в котором бензол отделяют от продуктов по п.2, а оставшиеся продукты реакции подвергают гидродеалкилированию с получением дополнительного бензола.

4. Способ по п.2, в котором продукты реакции С9+ отделяют от продуктов по п.2, а оставшиеся продукты реакции подвергают гидродеалкилированию с получением бензола.

5. Способ по п.2, в котором продукты реакции С8+ отделяют от продуктов по п.2, а оставшиеся продукты реакции подвергают гидродеалкилированию с получением бензола.

6. Способ по п.1, в котором продукты реакции с этапа d) подвергают гидродеалкилированию с получением бензола.

7. Способ по п.6, в котором используют систему реактора с многослойным катализатором.

8. Способ по п.3, в котором водород, удаленный из продуктов реакции с этапа d), используют для гидродеалкилирования продуктов по п.3.

9. Способ получения фенола, который включает в себя следующие стадии:

1) получение бензола способом по любому из пп.1-8 и

2) осуществление реакции бензола, полученного на стадии 1), с пропиленом с получением кумена, окисление кумена с получением гидропероксида кумена и затем гидролиз гидропероксида кумена в кислотной среде с получением фенола.

10. Способ получения фенола, который включает в себя следующие стадии:

1) получение бензола способом по любому из пп.1-8 и

2) непосредственное окисление бензола, полученного на стадии 1), с использованием воздуха или кислорода, с получением фенола.

11. Способ получения фенола, который включает в себя следующие стадии:

1) получение бензола способом по любому из пп.1-8 и

2) сульфонирование бензола, полученного на стадии 1), а затем гидролиз сульфонированного продукта с получением фенола.

12. Способ получения фенола, который включает в себя следующие стадии:

1) получение бензола способом по любому из пп.1-8 и

2) хлорирование бензола, полученного на стадии 1), и затем гидролиз хлорированного продукта с получением фенола.

13. Способ получения стирола, который включает в себя следующие стадии:

1) получение бензола способом по любому из пп.1-8 и

2) осуществление реакции бензола, полученного на стадии 1), с этиленом с получением этилбензола, а затем дегидрирование этилбензола с получением стирола.

14. Способ по любому из пп.1-8, который дополнительно включает в себя, до осуществления этапов a)-d), осуществление следующих стадий способа: введение природного газа в установку для сжижения природного газа при повышенных давлениях; предварительная обработка природного газа путем удаления из него этана и/или смеси низших алканов, где смесь низших алканов представляет собой смесь, которая содержит алканы С2, С3, С4 и/или С5+, с получением очищенного перерабатываемого сырья, пригодного для сжижения при криогенных температурах; обработка очищенного газа в ходе нескольких стадий охлаждения с использованием теплообменников для постепенного снижения его температуры до достижения сжижения, причем отделенный этан и/или смесь низших алканов используют в качестве сырья, содержащего этан, или сырья, содержащего смесь низших алканов, для получения ароматических углеводородов согласно способу по любому из пп.1-8, и в котором, кроме того, по меньшей мере, некоторые из непрореагировавших веществ - метан или побочные продукты, представляющие собой углеводороды С2-5, могут, необязательно, охлаждать с использованием теплообменников, применяемых для сжижения очищенного природного газа.

Текст

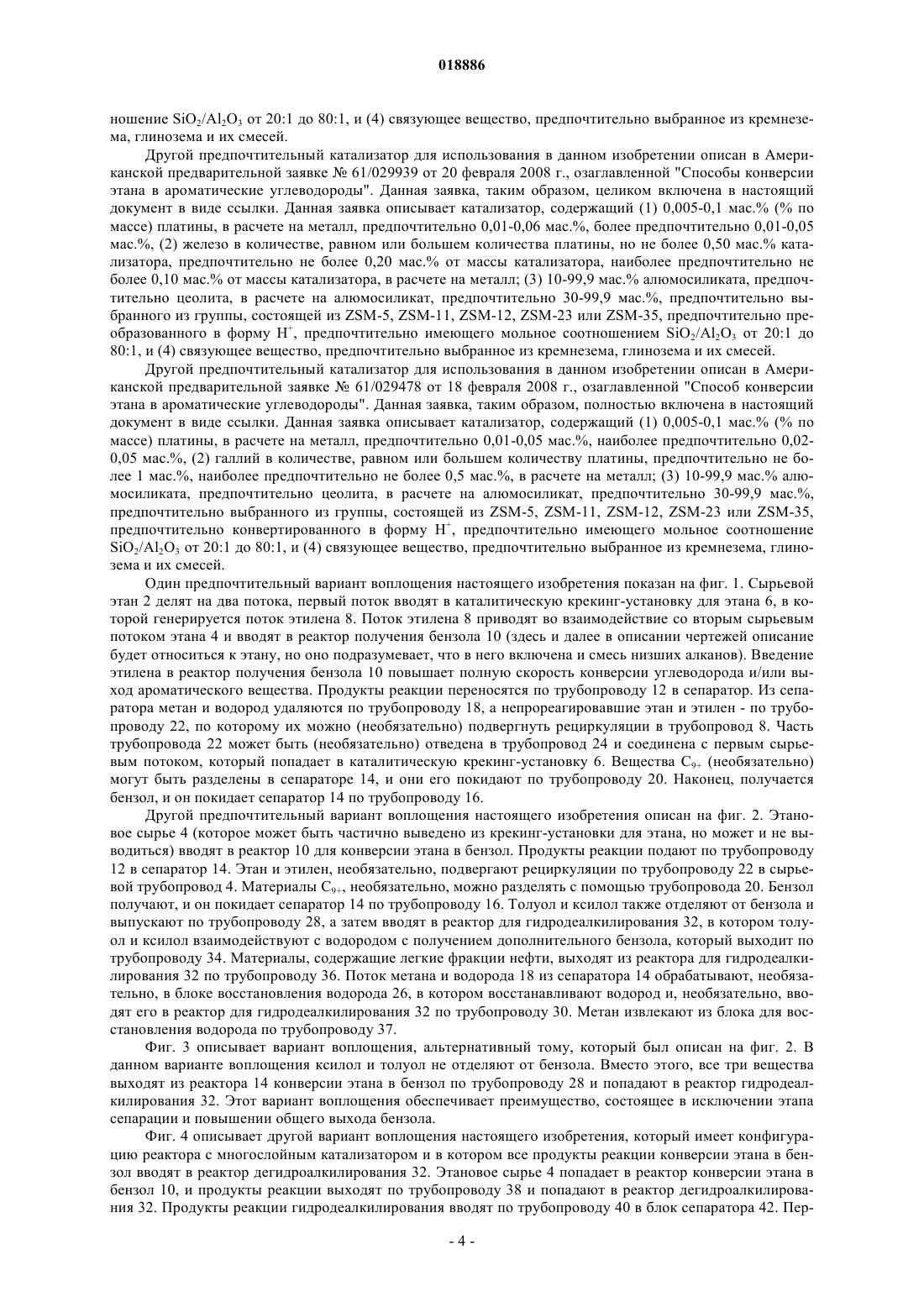

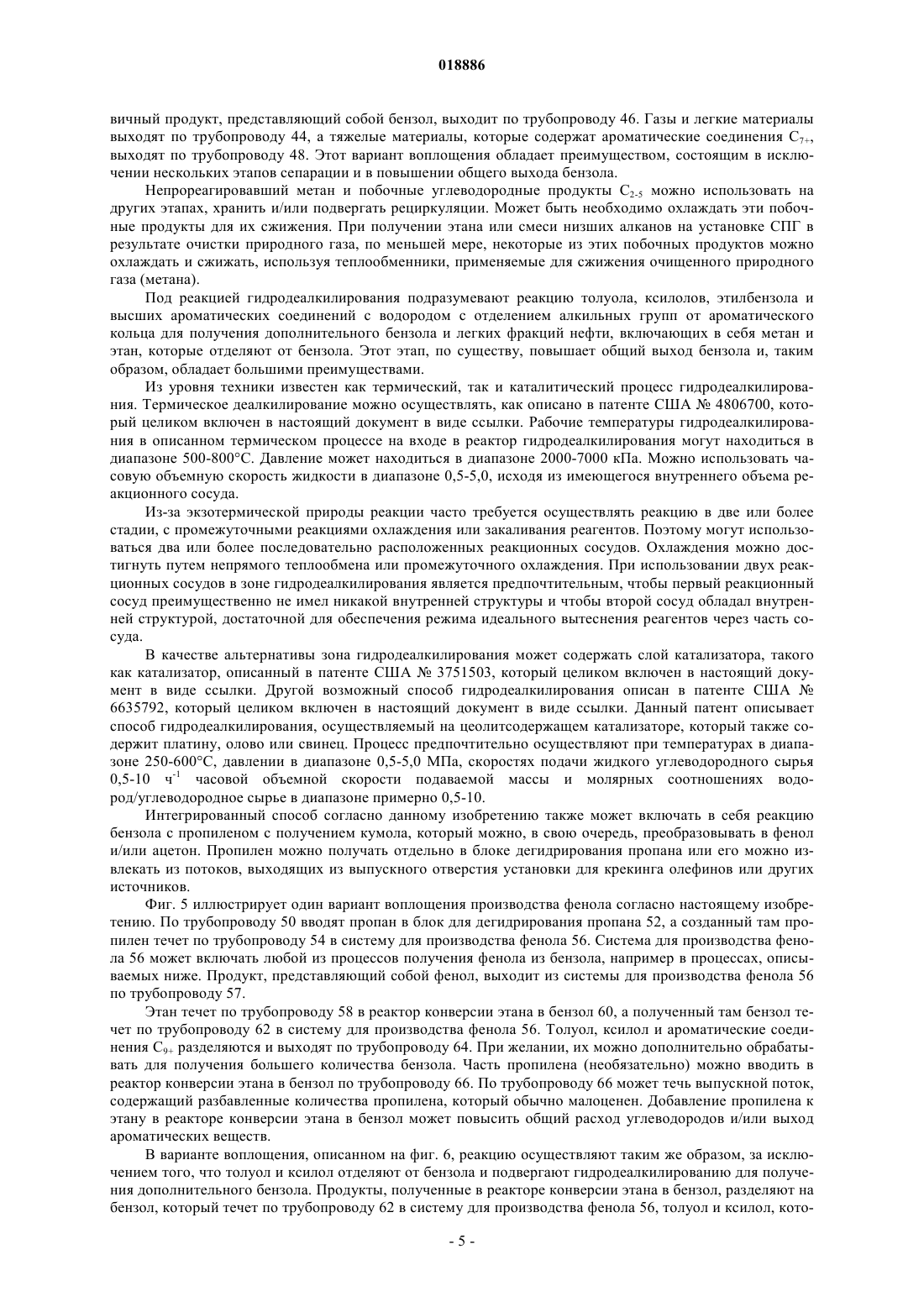

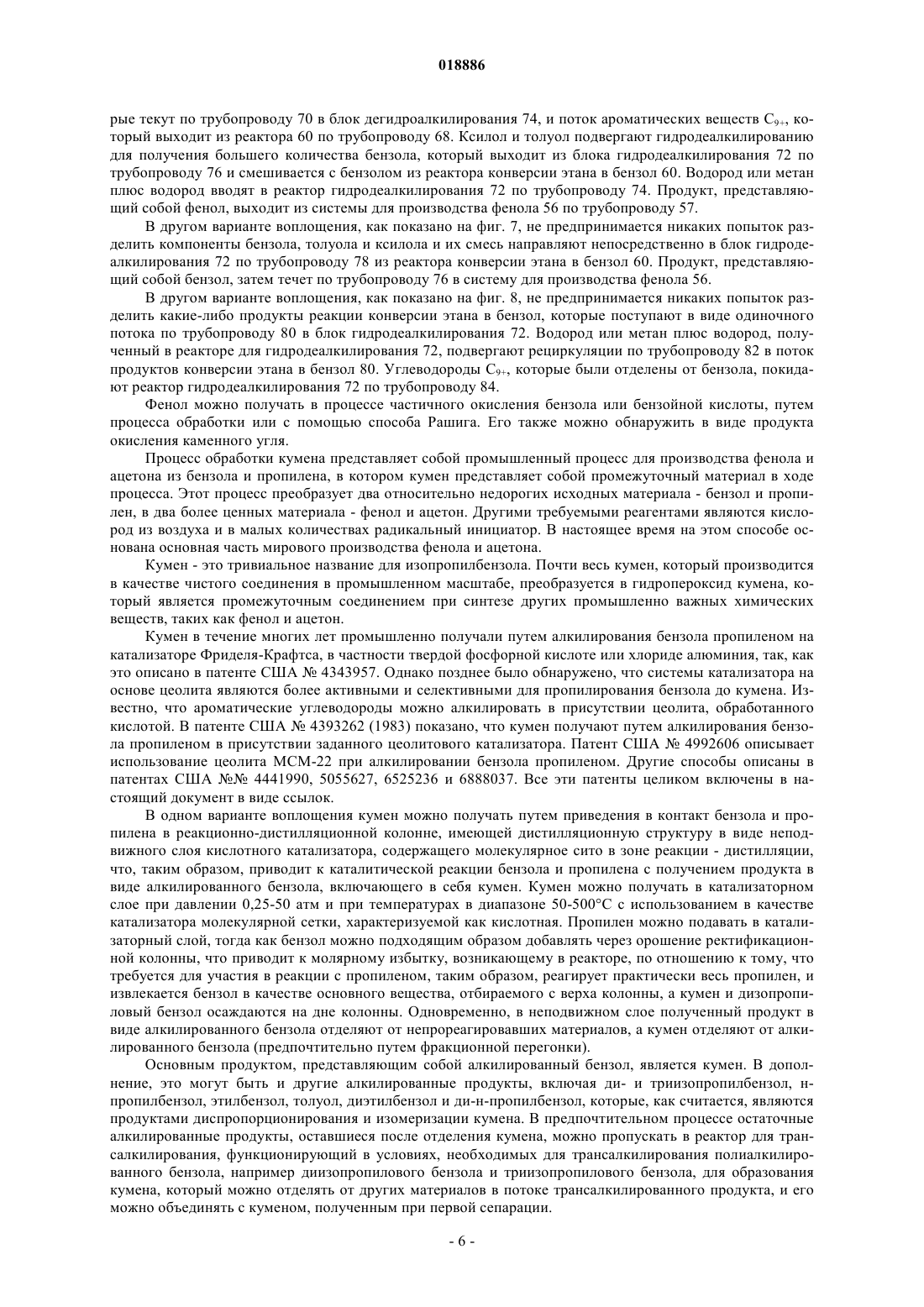

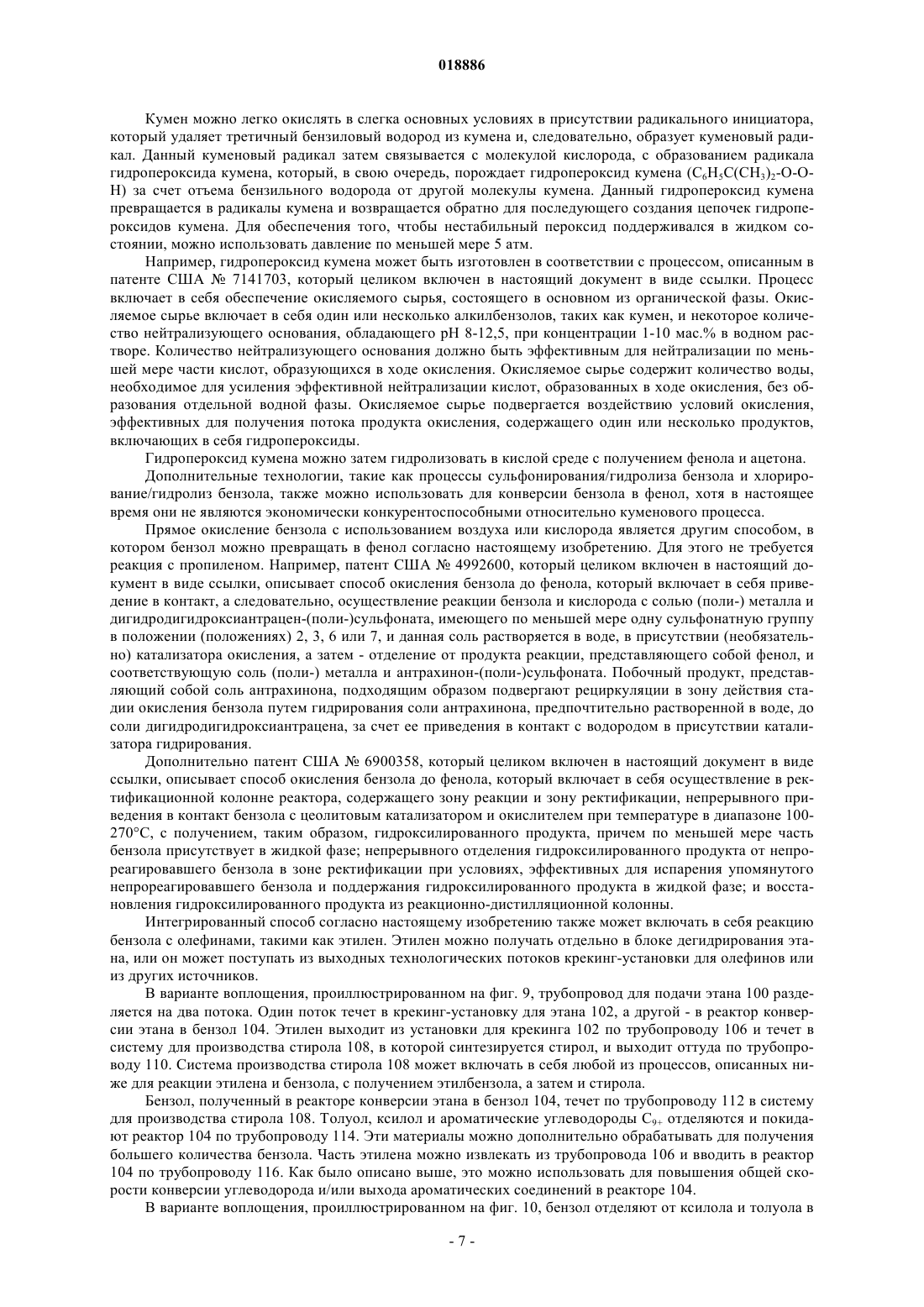

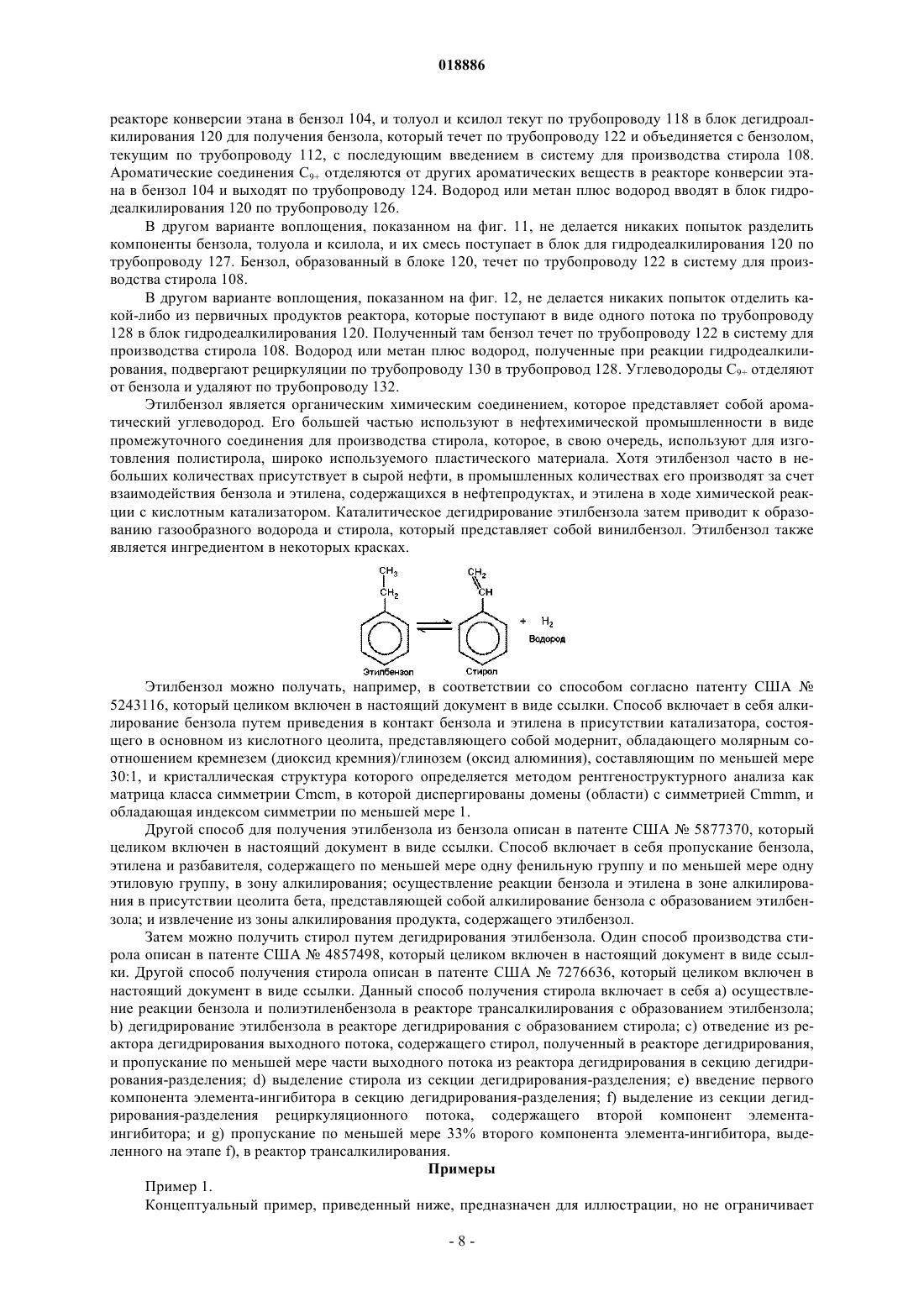

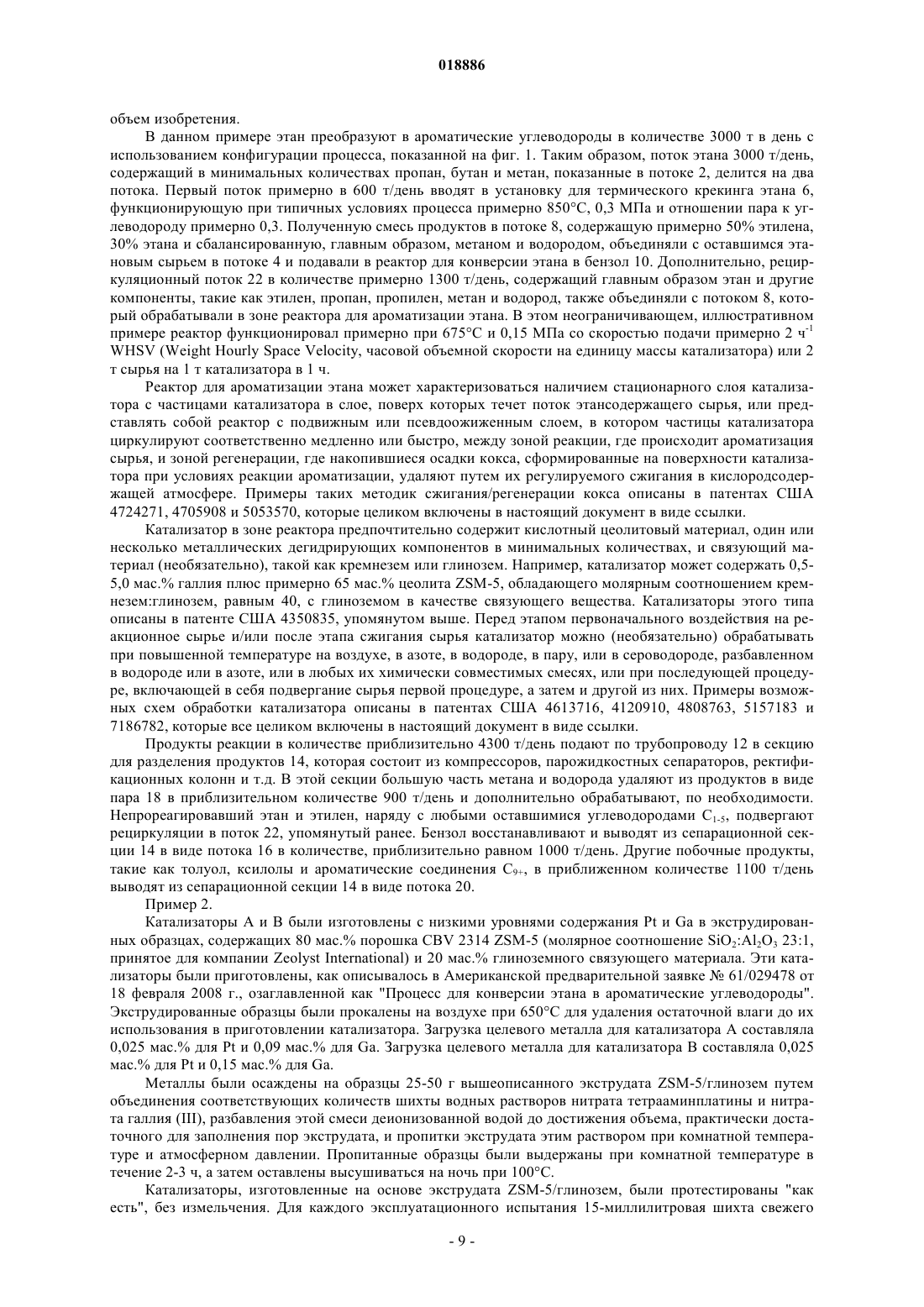

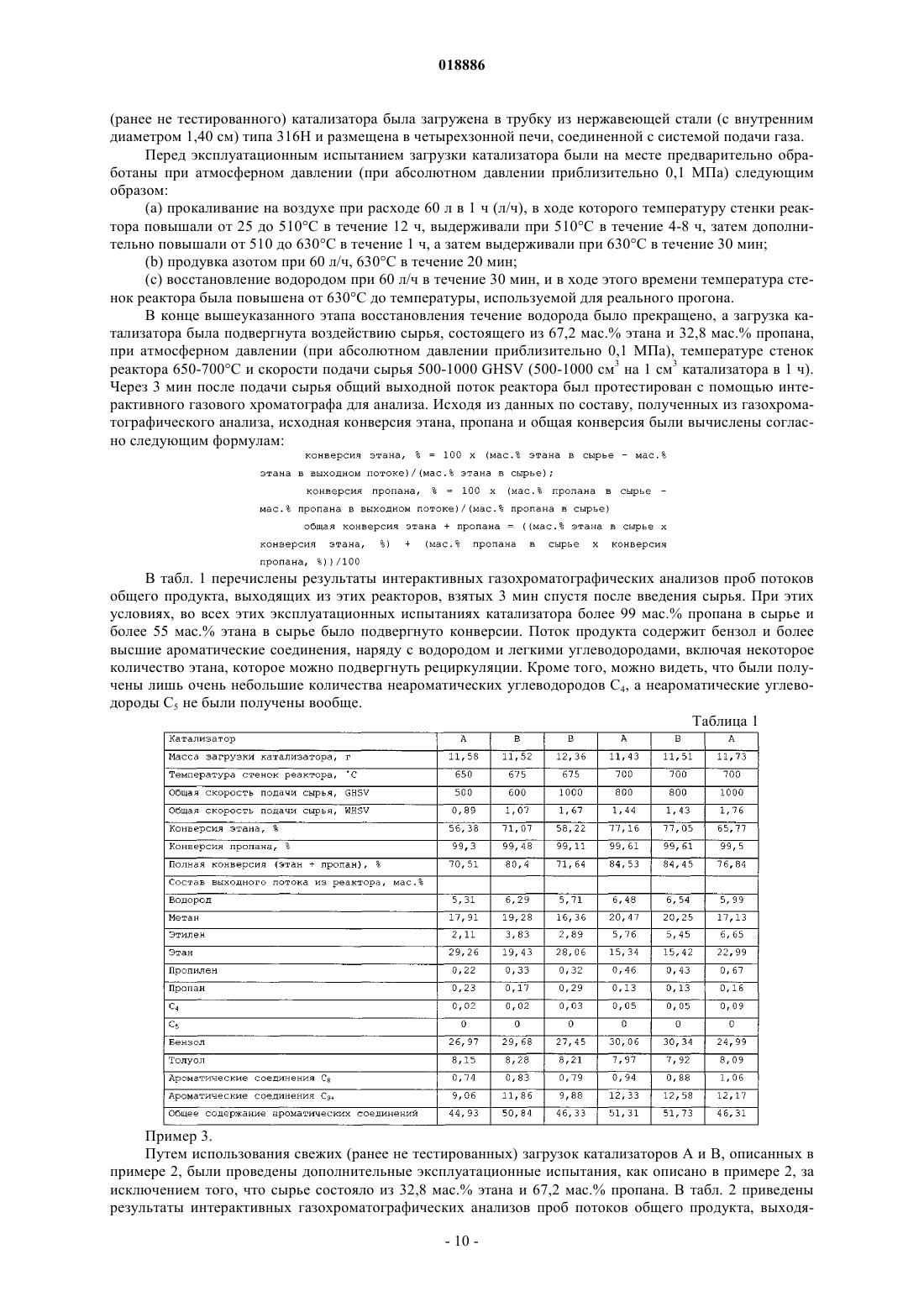

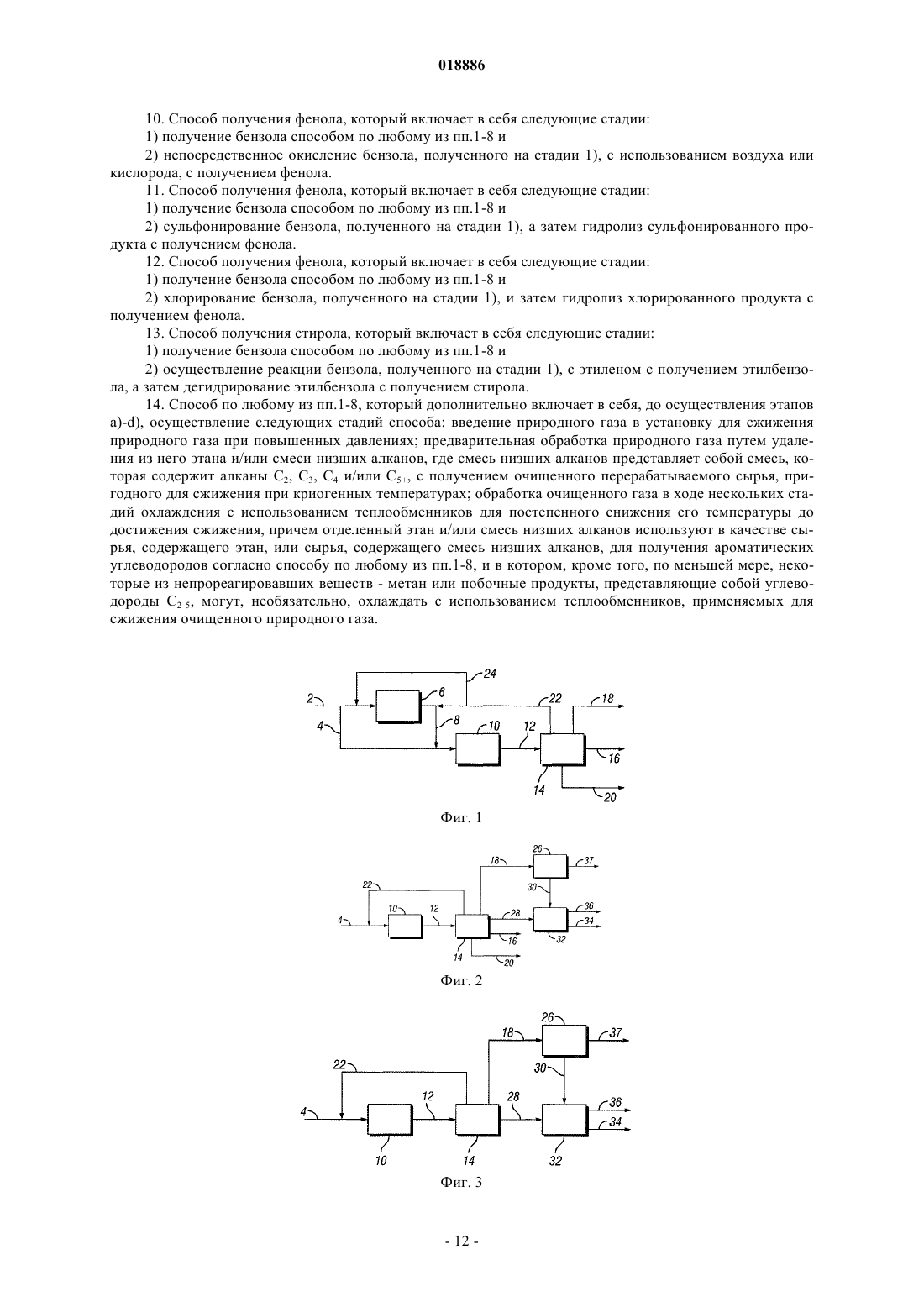

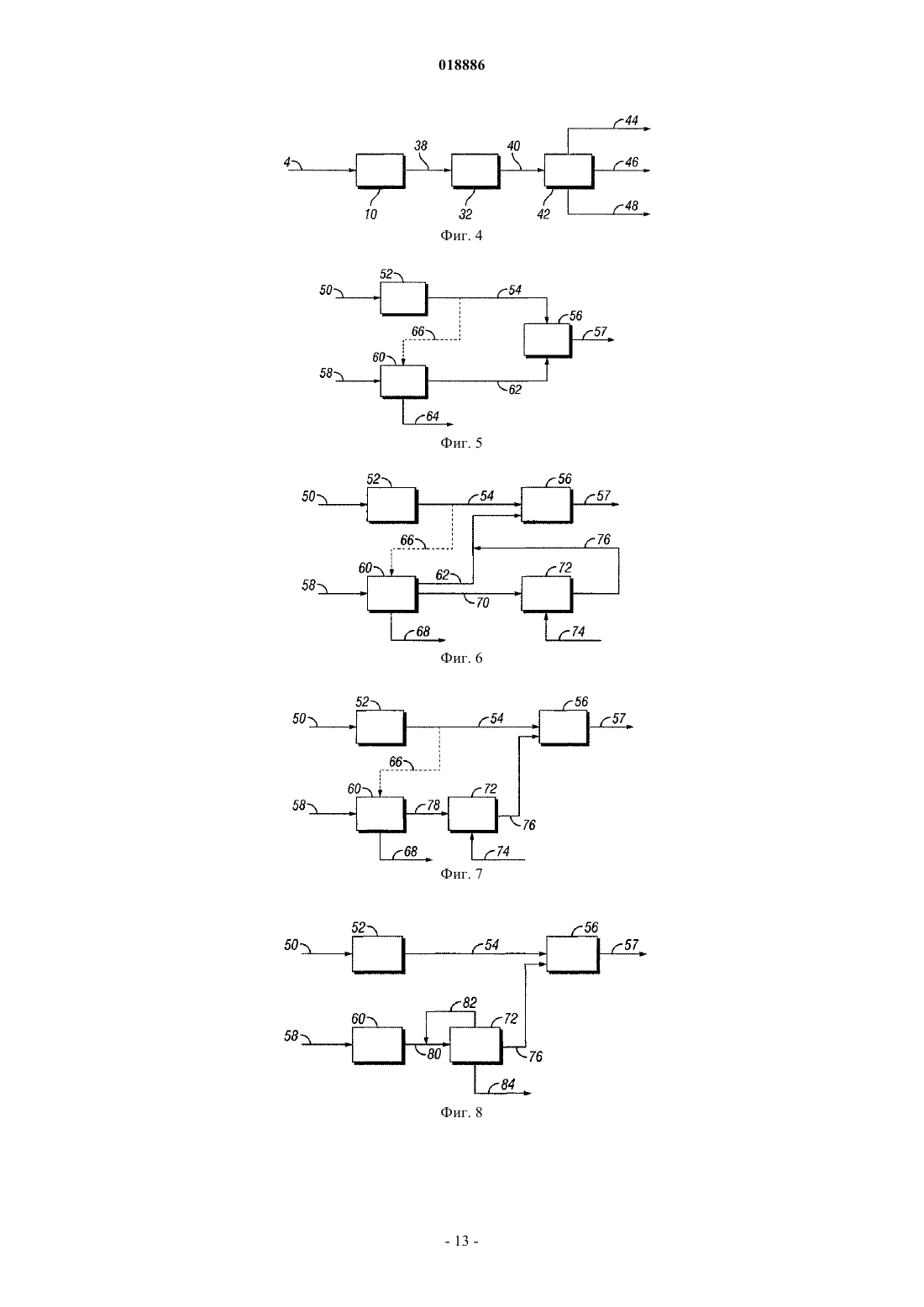

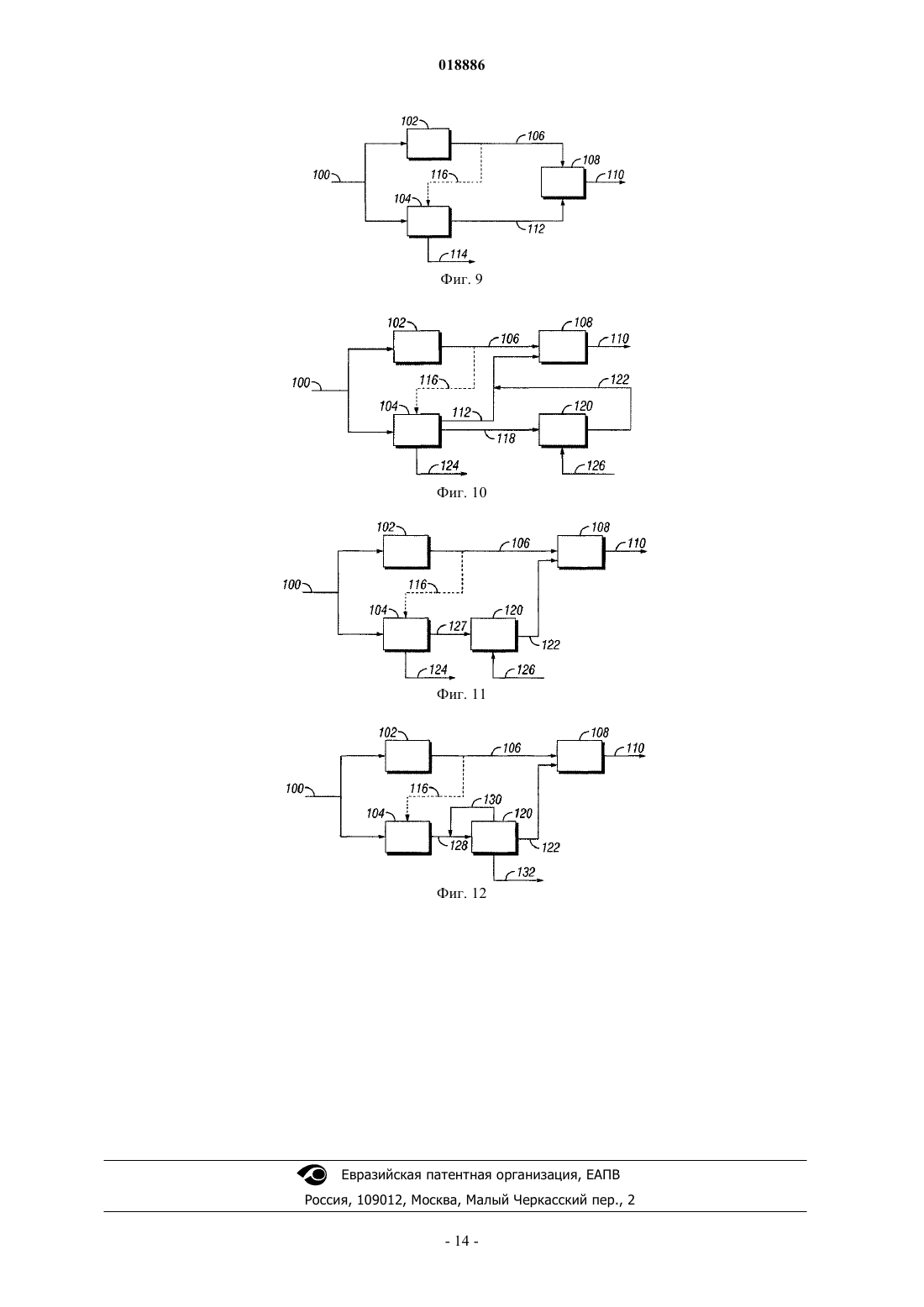

СПОСОБ КОНВЕРСИИ ЭТАНА ИЛИ СМЕШАННЫХ НИЗШИХ АЛКАНОВ В АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ В изобретении представлен способ производства ароматических углеводородов, который включает в себя а) приведение в контакт этана или смеси низших алканов и катализатора для конверсии ароматических углеводородов с получением продуктов реакции, включающих в себя бензол, b) отделение метана, водорода и углеводородов С 2-5 от продуктов реакции согласно этапу а), с) гидродеалкилирование оставшихся продуктов реакции с получением бензола. В предпочтительном варианте воплощения поток сырья разделяют на два потока, один из которых подвергают каталитическому или термическому крекингу с получением этилена, который затем объединяют с оставшимся этаном или низшими алканами и приводят в контакт с катализатором для конверсии ароматических углеводородов. Лауритзен Анн Мари, Мадгавкар Аджай Мадхав (US) Медведев В.Н. (RU)(71)(73) Заявитель и патентовладелец: ШЕЛЛ ИНТЕРНЭШНЛ РИСЕРЧ МААТСХАППИЙ Б.В. (NL) Область техники, к которой относится изобретение Настоящее изобретение относится к способу производства ароматических углеводородов из этана или смешанных низших алканов. Точнее говоря, изобретение относится к способу увеличения производства бензола из этана или смеси низших алканов в процессе дегидроароматизации. Уровень техники Прогнозируется глобальная нехватка бензола, который необходим в производстве ключевых нефтехимических веществ, таких как стирол, фенол, нейлон и полиуретаны, среди прочих. Обычно бензол и другие ароматические углеводороды получают путем отделения исходной фракции, обогащенной по ароматическим соединениям, такой как продукты риформинга, полученные путем процесса каталитического риформинга, и пиробензина, полученного путем процесса крекинга нафты, от неароматических углеводородов, с использованием процесса экстракции растворителем. С целью решения данной проблемы, связанной с прогнозируемой нехваткой снабжения, были исследованы многочисленные катализаторы и процессы для целевого производства ароматических соединений (включая бензол) из алканов, содержащих шесть или менее атомов углерода на молекулу. Эти катализаторы обычно бывают двухфункциональными, содержащими цеолит или материал молекулярного сита для обеспечения кислотности и один или несколько металлов, таких как Pt, Ga, Zn, Mo и т.д., для обеспечения дегидрирования. Например, патент США 4350835 описывает способ преобразования этансодержащих поступающих газов в ароматические соединения с использованием кристаллического цеолитного катализатора типа семейства ZSM-5, содержащего минимальное количество Ga. В качестве другого примера патент США 7186871 описывает ароматизацию алканов Cx-C4 с использованием катализатора, содержащего Pt и ZSM-5. Простота преобразования отдельных алканов в ароматические соединения повышается с повышением углеродного числа. Следовательно, схемы ароматизации, подразумевающие метан и/или этан в качестве основных сырьевых компонентов, могут включать в себя химически более активные углеводороды, такие как олефины и/или парафины с более высоким числом атомов углерода, чем основной сырьевой компонент (компоненты), для снижения температуры, требуемой для достижения желаемой степени конверсии. Например, патент США 5936135 описывает способ изготовления ароматических соединений из сырья, содержащего один или несколько низших алканов, за счет взаимодействия этого сырья по меньшей мере с одним олефином и/или по меньшей мере с одним высшим парафином и пропускания этой смеси над бифункциональным пентасил-цеолитовым катализатором при давлении в диапазоне 100500 кПа и температуре в диапазоне 300-600 С. Основным признаком данного процесса является обработка катализатора смесью водорода, пара и, необязательно, инертного газа при температуре в диапазоне 400-800 С, с последующей обработкой на воздухе или в кислороде при 400-800 С, перед тем, как на катализатор воздействуют сырьевым потоком. Некоторые способы промышленной дегидроциклодимеризации для создания ароматических соединений из алканов, такие как способ, описанный в патенте США 5258563, приводят к созданию бензолсодержащего продукта, который содержит избыточные количества неароматических углеводородов С 6+,которые делают его непригодным для использования в некоторых нефтехимических процессах, таких как производство стирола или циклогексана. Этот патент описывает дополнительные технологические этапы, в которых продукт течет в зону фракционирования, которая функционирует при таких условиях,при которых большая часть неароматических углеводородов С 6+, наряду с частью бензолсодержащего продукта, удаляется в виде потока дистиллята. Дистиллятный технологический поток из этой зоны фракционирования течет в зону конверсии, наряду с газом, обогащенным водородом, где неароматические углеводороды С 6+ преобразуются в легкие (C1-2) углеводороды. Было бы предпочтительным обеспечить способ дегидроароматизации легких алканов, в котором (а) сырьевую углеводородную добавку или аддитивную смесь, которая облегчает конверсию, генерируют(необязательно) в качестве части способа, (b) используемый катализатор не требует сложной предварительной обработки, (с) суммарный выход бензола больше, чем суммарный выход любого другого ароматического продукта, и (d) создаются неароматические углеводороды, содержащие мало или совсем не содержащие группу C5+. Краткое описание изобретения Настоящее изобретение предлагает способ получения ароматических углеводородов, в частности бензола, который включает в себя:(b) необязательно, каталитический или термический крекинг первого потока этана или сырьевой смеси, образованной низшими алканами, подаваемой для получения этилена и/или смеси низших алкиленов;(c) необязательно, комбинирование этилена или низших алкиленов со вторым потоком этана или сырьевой смеси, образованной низшими алканами; и(d) приведение в контакт этана или комбинированного потока либо сырьевой смеси, образованной низшими алканами, с катализатором конверсии ароматического углеводорода, с получением продуктов реакции, включающих в себя бензол. В предпочтительном варианте воплощения метан, водород и углеводороды С 2-5 удаляют из продуктов реакции согласно этапу (d). В другом предпочтительном варианте воплощения остающиеся продукты гидродеалкилируют для получения бензола. В другом предпочтительном варианте воплощения продукты реакции, остающиеся после метана, подвергают разделению для удаления бензола, а остальные продукты реакции подвергают деалкилированию для получения дополнительного бензола. В других вариантах воплощения бензол вступает в реакцию с пропиленом, образуя фенол, или с этиленом, образуя этилбензол,а затем стирол. Краткое описание чертежей Фиг. 1 представляет собой схему потока, которая иллюстрирует производство этилена и комбинации этилена и этана в реакторе для производства бензола. Фиг. 2 представляет собой схему потока, которая иллюстрирует реакцию превращения этана или смеси низших алканов в бензол, с последующим гидродеалкилированием небензольных ароматических продуктов. Фиг. 3 представляет собой схему потока, которая иллюстрирует реакцию превращения этана или смеси низших алканов в бензол, с последующим гидродеалкилированием ароматических продуктов. Фиг. 4 представляет собой схему потока, которая иллюстрирует схему секционного реактора, в которой все продукты реакции этана или смеси низших алканов с образованием бензола подвергают гидродеалкилированию. Фиг. 5 представляет собой схему потока, которая иллюстрирует производство пропилена и бензола и их взаимодействие между собой с образованием фенола. Фиг. 6 представляет собой схему потока, которая иллюстрирует производство пропилена и бензола и их взаимодействие между собой с образованием фенола, причем бензол отделяют от толуола и ксилола, которые подвергают гидродеалкилированию. Фиг. 7 представляет собой схему потока, которая иллюстрирует производство пропилена и бензола,толуола и ксилола, гидродеалкилирование ароматических продуктов с получением бензола и взаимодействие бензола и пропилена с получением фенола. Фиг. 8 представляет собой схему потока, которая иллюстрирует производство пропилена и бензола,в которой все продукты реакции этана или смешанных низших алканов, осуществляемой в реакторе для получения бензола, подвергают гидродеалкилированию, с получением бензола и отдельных продуктов С 9+. Фиг. 9 представляет собой схему потока, которая иллюстрирует производство пропилена и бензола и их взаимодействие с образованием этилбензола, а затем стирола. Фиг. 10 представляет собой схему потока, которая иллюстрирует производство этилена и бензола, с последующим гидродеалкилированием небензольных ароматических продуктов, с получением большего количества бензола, который затем вступает во взаимодействие с этиленом, с получением этилбензола, а затем стирола. Фиг. 11 представляет собой схему потока, которая иллюстрирует производство этилена и производство бензола, толуола и ксилола, которые затем подвергают гидродеалкилированию для получения бензола, который вступает во взаимодействие с этиленом, с получением этилбензола, а затем стирола. Фиг. 12 иллюстрирует производство этилена и этана для проведения реакции с образованием бензола, продукты которой подвергают гидродеалкилированию, с получением бензола, который вступает во взаимодействие со стиролом, с образованием этилбензола, а затем стирола. Подробное описание изобретения Настоящее изобретение представляет собой способ получения ароматических углеводородов, который включает в себя приведение углеводородного сырья, содержащего по меньшей мере примерно 50 мас.% этана или других углеводородов С 2, или смеси низших алканов, в контакт с составом катализатора, пригодным для обеспечения реакции таких углеводородов с ароматическими углеводородами, такими как бензол, при температуре 550-730 С и абсолютном давлении 0,01-0,5 МПа. Желаемые первичные продукты процесса согласно данному изобретению представляют собой бензол, толуол и ксилол. Углеводороды в сырье могут представлять собой этан, этилен, смесь низших алканов или их смеси. В одном предпочтительном варианте воплощения большую часть сырья составляет этан, а более предпочтительно 0-20 мас.% сырья составляет этилен, предпочтительно 5-10 мас.%. Очень большое содержание этилена может вызывать допустимую степень закоксовывания, а стоимость этилена, как исторически сложилось, более высока, чем стоимость бензола. В данном варианте воплощения является предпочтительным, чтобы углеводородное сырье содержало по меньшей мере 30 мас.% углеводородов С 2, предпочтительно по меньшей мере 60 мас.% В другом предпочтительном варианте воплощения большая часть сырья может включать в себя смесь низших алканов - этан, пропан, бутан и/или алканы C5+ или любое их сочетание. В данном варианте воплощения большую часть сырья составляет этан и пропан. Является предпочтительным, чтобы углеводородное сырье содержало по меньшей мере 30 мас.% этана,по меньшей мере 40 мас.% углеводородов С 2-4, наиболее предпочтительно по меньшей мере 50 мас.% углеводородов С 2-4. В другом варианте воплощения сырье может содержать, помимо прочего, углеводороды с открытой цепью, содержащие 3-8 атомов углерода, в качестве сореагентов. Конкретные примеры таких дополнительных сореагентов включают в себя пропан, пропилен, н-бутан, изобутан, н-бутены и изобутен. Поток смеси низших алканов может содержать алканы C2, С 3, С 4 и/или C5+ и может представлять собой, например, поток, обогащенный этаном/пропаном/бутаном, полученным из природного газа, нефтехимических или очистительных потоков, включая потоки отходов. Примеры потенциально пригодных сырьевых потоков включают в себя (но не ограничены) остаточный этан и пропан, полученный при очистке природного газа (метана), потоки чистого этана, пропана и бутана (также известные как газоконденсатные жидкости), производимые попутно в месте получения сжиженного природного газа (СПГ), потоки С 2-С 5, полученные из попутных газов, производимых одновременно с производством неочищенной нефти (которое обычно слишком мало, чтобы оправдать строительство завода по получению СПГ, но его может быть достаточно для химического производства), непрореагировавшие "отходящие" потоки этана,полученные из крекинг-установок, и поток побочного продукта C1-С 3, полученного из риформингустановки для переработки нафты (последние два обладают очень низкой ценой на некоторых рынках,например ближневосточном). Использование смешанного низкоалканового сырья может сохранить значительную часть энергии, поскольку этап отделения индивидуальных относительно чистых алканов друг от друга исключается, и в некоторых случаях исключаются и попутные газы, получаемые одновременно с получением неочищенной нефти, следовательно, исключается и стоимость обратной закачки таких газов. Смешанное низкоалкановое сырье можно намеренно разбавлять относительно инертными газами,такими как азот, и/или различными легкими углеводородами и/или низкими концентрациями добавок,необходимыми для повышения эффективности катализатора. Обычно природный газ, содержащий преимущественно метан, попадает в установку СПГ при повышенных давлениях и подвергается предварительной обработке для получения очищенного перерабатываемого сырья, пригодного для сжижения при криогенных температурах. Этан, пропан, бутан и другие газы отделяются от метана. Очищенный газ (метан) обрабатывают в ходе нескольких стадий охлаждения с использованием теплообменников для плавного снижения его температуры до достижения его сжижения. Выделенные газы можно использовать в качестве сырьевого потока: как этана, так и смеси низких алканов согласно настоящему изобретению. Побочные продукты, получаемые с помощью способа согласно настоящему изобретению, необходимо охлаждать для хранения или рециркулирования, а охлаждение можно осуществлять, используя теплообменники, применяемые для охлаждения очищенного газообразного метана. Любой из множества катализаторов можно использовать для обеспечения реакции этана или смеси низших алканов, приводящей к получению ароматических углеводородов. Один такой катализатор описан в патенте США 4899006, который целиком включен в настоящий документ в виде ссылки. Состав катализатора, описанный в настоящем документе, содержит алюмосиликат, на который осажден галлий,и/или алюмосиликат, в котором произведен обмен катионов с ионами галлия. Молярное соотношение диоксида кремния и алюминия составляет по меньшей мере 5:1. Другой катализатор, который можно использовать в способе согласно настоящему изобретению,описан в Европейском патенте 0244162. Этот катализатор содержит катализатор, описанный в предыдущем параграфе, и металл VIII группы Периодической системы, выбранный из родия и платины. Является предпочтительным, чтобы алюмосиликаты представляли собой структуры типа MFI или MEL, и они могут представлять собой ZSM-5, ZSM-8, ZSM-11, ZSM-12 или ZSM-35. Другие катализаторы, которые можно использовать в способе согласно изобретению, описаны в патенте США 7186871 и в патенте США 7186872, оба из которых целиком включены в настоящий документ в виде ссылки. Первый из этих патентов описывает платиносодержащий кристаллический цеолит ZSM-5, синтезированный путем приготовления цеолита, содержащего алюминий и кремний в структуре, осаждения платины на цеолит и кальцинирования цеолита. Второй патент описывает такой катализатор, который содержит галлий в структуре и практически не содержит алюминия. Дополнительные катализаторы, которые можно использовать в способе согласно изобретению,включают в себя катализаторы, описанные в патенте США 5227557, целиком включенном, таким образом, в виде ссылки. Эти катализаторы содержат цеолит MFI плюс, по меньшей мере один благородный металл из металлов платиновой группы и по меньшей мере один дополнительный металл, выбранный из группы, состоящей из олова, германия, свинца и индия. Один предпочтительный катализатор в данном изобретении описан в Американской предварительной заявке 61/029481 от 18 февраля 2008, озаглавленной "Способы конверсии этана в ароматические углеводороды". Данная заявка, таким образом, целиком включена в настоящий документ в виде ссылки. Данная заявка описывает катализатор, содержащий (1) 0,005-0,1 мас.% платины в расчете на металл,предпочтительно 0,01-0,05 мас.%, (2) при этом количество разбавляющего металла, выбранного из группы, состоящей из олова, свинца и германия, составляет не более чем на 0,02 мас.% меньше, чем количество платины, предпочтительно составляет не более 0,2 мас.% от катализатора, в расчете на металл; (3) 10-99,9 мас.% алюмосиликата, предпочтительно цеолита, в расчете на алюмосиликат, предпочтительно 30-99,9 мас.%, предпочтительно выбранного из группы, состоящей из ZSM-5, ZSM-11, ZSM-12, ZSM-23 или ZSM-35, предпочтительно преобразуемого в форму Н+, предпочтительно имеющего мольное соот-3 018886 ношение SiO2/Al2O3 от 20:1 до 80:1, и (4) связующее вещество, предпочтительно выбранное из кремнезема, глинозема и их смесей. Другой предпочтительный катализатор для использования в данном изобретении описан в Американской предварительной заявке 61/029939 от 20 февраля 2008 г., озаглавленной "Способы конверсии этана в ароматические углеводороды". Данная заявка, таким образом, целиком включена в настоящий документ в виде ссылки. Данная заявка описывает катализатор, содержащий (1) 0,005-0,1 мас.% (% по массе) платины, в расчете на металл, предпочтительно 0,01-0,06 мас.%, более предпочтительно 0,01-0,05 мас.%, (2) железо в количестве, равном или большем количества платины, но не более 0,50 мас.% катализатора, предпочтительно не более 0,20 мас.% от массы катализатора, наиболее предпочтительно не более 0,10 мас.% от массы катализатора, в расчете на металл; (3) 10-99,9 мас.% алюмосиликата, предпочтительно цеолита, в расчете на алюмосиликат, предпочтительно 30-99,9 мас.%, предпочтительно выбранного из группы, состоящей из ZSM-5, ZSM-11, ZSM-12, ZSM-23 или ZSM-35, предпочтительно преобразованного в форму Н+, предпочтительно имеющего мольное соотношением SiO2/Al2O3 от 20:1 до 80:1, и (4) связующее вещество, предпочтительно выбранное из кремнезема, глинозема и их смесей. Другой предпочтительный катализатор для использования в данном изобретении описан в Американской предварительной заявке 61/029478 от 18 февраля 2008 г., озаглавленной "Способ конверсии этана в ароматические углеводороды". Данная заявка, таким образом, полностью включена в настоящий документ в виде ссылки. Данная заявка описывает катализатор, содержащий (1) 0,005-0,1 мас.% (% по массе) платины, в расчете на металл, предпочтительно 0,01-0,05 мас.%, наиболее предпочтительно 0,020,05 мас.%, (2) галлий в количестве, равном или большем количеству платины, предпочтительно не более 1 мас.%, наиболее предпочтительно не более 0,5 мас.%, в расчете на металл; (3) 10-99,9 мас.% алюмосиликата, предпочтительно цеолита, в расчете на алюмосиликат, предпочтительно 30-99,9 мас.%,предпочтительно выбранного из группы, состоящей из ZSM-5, ZSM-11, ZSM-12, ZSM-23 или ZSM-35,предпочтительно конвертированного в форму Н+, предпочтительно имеющего мольное соотношениеSiO2/Al2O3 от 20:1 до 80:1, и (4) связующее вещество, предпочтительно выбранное из кремнезема, глинозема и их смесей. Один предпочтительный вариант воплощения настоящего изобретения показан на фиг. 1. Сырьевой этан 2 делят на два потока, первый поток вводят в каталитическую крекинг-установку для этана 6, в которой генерируется поток этилена 8. Поток этилена 8 приводят во взаимодействие со вторым сырьевым потоком этана 4 и вводят в реактор получения бензола 10 (здесь и далее в описании чертежей описание будет относиться к этану, но оно подразумевает, что в него включена и смесь низших алканов). Введение этилена в реактор получения бензола 10 повышает полную скорость конверсии углеводорода и/или выход ароматического вещества. Продукты реакции переносятся по трубопроводу 12 в сепаратор. Из сепаратора метан и водород удаляются по трубопроводу 18, а непрореагировавшие этан и этилен - по трубопроводу 22, по которому их можно (необязательно) подвергнуть рециркуляции в трубопровод 8. Часть трубопровода 22 может быть (необязательно) отведена в трубопровод 24 и соединена с первым сырьевым потоком, который попадает в каталитическую крекинг-установку 6. Вещества С 9+ (необязательно) могут быть разделены в сепараторе 14, и они его покидают по трубопроводу 20. Наконец, получается бензол, и он покидает сепаратор 14 по трубопроводу 16. Другой предпочтительный вариант воплощения настоящего изобретения описан на фиг. 2. Этановое сырье 4 (которое может быть частично выведено из крекинг-установки для этана, но может и не выводиться) вводят в реактор 10 для конверсии этана в бензол. Продукты реакции подают по трубопроводу 12 в сепаратор 14. Этан и этилен, необязательно, подвергают рециркуляции по трубопроводу 22 в сырьевой трубопровод 4. Материалы С 9+, необязательно, можно разделять с помощью трубопровода 20. Бензол получают, и он покидает сепаратор 14 по трубопроводу 16. Толуол и ксилол также отделяют от бензола и выпускают по трубопроводу 28, а затем вводят в реактор для гидродеалкилирования 32, в котором толуол и ксилол взаимодействуют с водородом с получением дополнительного бензола, который выходит по трубопроводу 34. Материалы, содержащие легкие фракции нефти, выходят из реактора для гидродеалкилирования 32 по трубопроводу 36. Поток метана и водорода 18 из сепаратора 14 обрабатывают, необязательно, в блоке восстановления водорода 26, в котором восстанавливают водород и, необязательно, вводят его в реактор для гидродеалкилирования 32 по трубопроводу 30. Метан извлекают из блока для восстановления водорода по трубопроводу 37. Фиг. 3 описывает вариант воплощения, альтернативный тому, который был описан на фиг. 2. В данном варианте воплощения ксилол и толуол не отделяют от бензола. Вместо этого, все три вещества выходят из реактора 14 конверсии этана в бензол по трубопроводу 28 и попадают в реактор гидродеалкилирования 32. Этот вариант воплощения обеспечивает преимущество, состоящее в исключении этапа сепарации и повышении общего выхода бензола. Фиг. 4 описывает другой вариант воплощения настоящего изобретения, который имеет конфигурацию реактора с многослойным катализатором и в котором все продукты реакции конверсии этана в бензол вводят в реактор дегидроалкилирования 32. Этановое сырье 4 попадает в реактор конверсии этана в бензол 10, и продукты реакции выходят по трубопроводу 38 и попадают в реактор дегидроалкилирования 32. Продукты реакции гидродеалкилирования вводят по трубопроводу 40 в блок сепаратора 42. Пер-4 018886 вичный продукт, представляющий собой бензол, выходит по трубопроводу 46. Газы и легкие материалы выходят по трубопроводу 44, а тяжелые материалы, которые содержат ароматические соединения С 7+,выходят по трубопроводу 48. Этот вариант воплощения обладает преимуществом, состоящим в исключении нескольких этапов сепарации и в повышении общего выхода бензола. Непрореагировавший метан и побочные углеводородные продукты С 2-5 можно использовать на других этапах, хранить и/или подвергать рециркуляции. Может быть необходимо охлаждать эти побочные продукты для их сжижения. При получении этана или смеси низших алканов на установке СПГ в результате очистки природного газа, по меньшей мере, некоторые из этих побочных продуктов можно охлаждать и сжижать, используя теплообменники, применяемые для сжижения очищенного природного газа (метана). Под реакцией гидродеалкилирования подразумевают реакцию толуола, ксилолов, этилбензола и высших ароматических соединений с водородом с отделением алкильных групп от ароматического кольца для получения дополнительного бензола и легких фракций нефти, включающих в себя метан и этан, которые отделяют от бензола. Этот этап, по существу, повышает общий выход бензола и, таким образом, обладает большими преимуществами. Из уровня техники известен как термический, так и каталитический процесс гидродеалкилирования. Термическое деалкилирование можно осуществлять, как описано в патенте США 4806700, который целиком включен в настоящий документ в виде ссылки. Рабочие температуры гидродеалкилирования в описанном термическом процессе на входе в реактор гидродеалкилирования могут находиться в диапазоне 500-800 С. Давление может находиться в диапазоне 2000-7000 кПа. Можно использовать часовую объемную скорость жидкости в диапазоне 0,5-5,0, исходя из имеющегося внутреннего объема реакционного сосуда. Из-за экзотермической природы реакции часто требуется осуществлять реакцию в две или более стадии, с промежуточными реакциями охлаждения или закаливания реагентов. Поэтому могут использоваться два или более последовательно расположенных реакционных сосудов. Охлаждения можно достигнуть путем непрямого теплообмена или промежуточного охлаждения. При использовании двух реакционных сосудов в зоне гидродеалкилирования является предпочтительным, чтобы первый реакционный сосуд преимущественно не имел никакой внутренней структуры и чтобы второй сосуд обладал внутренней структурой, достаточной для обеспечения режима идеального вытеснения реагентов через часть сосуда. В качестве альтернативы зона гидродеалкилирования может содержать слой катализатора, такого как катализатор, описанный в патенте США 3751503, который целиком включен в настоящий документ в виде ссылки. Другой возможный способ гидродеалкилирования описан в патенте США 6635792, который целиком включен в настоящий документ в виде ссылки. Данный патент описывает способ гидродеалкилирования, осуществляемый на цеолитсодержащем катализаторе, который также содержит платину, олово или свинец. Процесс предпочтительно осуществляют при температурах в диапазоне 250-600 С, давлении в диапазоне 0,5-5,0 МПа, скоростях подачи жидкого углеводородного сырья 0,5-10 ч-1 часовой объемной скорости подаваемой массы и молярных соотношениях водород/углеводородное сырье в диапазоне примерно 0,5-10. Интегрированный способ согласно данному изобретению также может включать в себя реакцию бензола с пропиленом с получением кумола, который можно, в свою очередь, преобразовывать в фенол и/или ацетон. Пропилен можно получать отдельно в блоке дегидрирования пропана или его можно извлекать из потоков, выходящих из выпускного отверстия установки для крекинга олефинов или других источников. Фиг. 5 иллюстрирует один вариант воплощения производства фенола согласно настоящему изобретению. По трубопроводу 50 вводят пропан в блок для дегидрирования пропана 52, а созданный там пропилен течет по трубопроводу 54 в систему для производства фенола 56. Система для производства фенола 56 может включать любой из процессов получения фенола из бензола, например в процессах, описываемых ниже. Продукт, представляющий собой фенол, выходит из системы для производства фенола 56 по трубопроводу 57. Этан течет по трубопроводу 58 в реактор конверсии этана в бензол 60, а полученный там бензол течет по трубопроводу 62 в систему для производства фенола 56. Толуол, ксилол и ароматические соединения С 9+ разделяются и выходят по трубопроводу 64. При желании, их можно дополнительно обрабатывать для получения большего количества бензола. Часть пропилена (необязательно) можно вводить в реактор конверсии этана в бензол по трубопроводу 66. По трубопроводу 66 может течь выпускной поток,содержащий разбавленные количества пропилена, который обычно малоценен. Добавление пропилена к этану в реакторе конверсии этана в бензол может повысить общий расход углеводородов и/или выход ароматических веществ. В варианте воплощения, описанном на фиг. 6, реакцию осуществляют таким же образом, за исключением того, что толуол и ксилол отделяют от бензола и подвергают гидродеалкилированию для получения дополнительного бензола. Продукты, полученные в реакторе конверсии этана в бензол, разделяют на бензол, который течет по трубопроводу 62 в систему для производства фенола 56, толуол и ксилол, кото-5 018886 рые текут по трубопроводу 70 в блок дегидроалкилирования 74, и поток ароматических веществ С 9+, который выходит из реактора 60 по трубопроводу 68. Ксилол и толуол подвергают гидродеалкилированию для получения большего количества бензола, который выходит из блока гидродеалкилирования 72 по трубопроводу 76 и смешивается с бензолом из реактора конверсии этана в бензол 60. Водород или метан плюс водород вводят в реактор гидродеалкилирования 72 по трубопроводу 74. Продукт, представляющий собой фенол, выходит из системы для производства фенола 56 по трубопроводу 57. В другом варианте воплощения, как показано на фиг. 7, не предпринимается никаких попыток разделить компоненты бензола, толуола и ксилола и их смесь направляют непосредственно в блок гидродеалкилирования 72 по трубопроводу 78 из реактора конверсии этана в бензол 60. Продукт, представляющий собой бензол, затем течет по трубопроводу 76 в систему для производства фенола 56. В другом варианте воплощения, как показано на фиг. 8, не предпринимается никаких попыток разделить какие-либо продукты реакции конверсии этана в бензол, которые поступают в виде одиночного потока по трубопроводу 80 в блок гидродеалкилирования 72. Водород или метан плюс водород, полученный в реакторе для гидродеалкилирования 72, подвергают рециркуляции по трубопроводу 82 в поток продуктов конверсии этана в бензол 80. Углеводороды С 9+, которые были отделены от бензола, покидают реактор гидродеалкилирования 72 по трубопроводу 84. Фенол можно получать в процессе частичного окисления бензола или бензойной кислоты, путем процесса обработки или с помощью способа Рашига. Его также можно обнаружить в виде продукта окисления каменного угля. Процесс обработки кумена представляет собой промышленный процесс для производства фенола и ацетона из бензола и пропилена, в котором кумен представляет собой промежуточный материал в ходе процесса. Этот процесс преобразует два относительно недорогих исходных материала - бензол и пропилен, в два более ценных материала - фенол и ацетон. Другими требуемыми реагентами являются кислород из воздуха и в малых количествах радикальный инициатор. В настоящее время на этом способе основана основная часть мирового производства фенола и ацетона. Кумен - это тривиальное название для изопропилбензола. Почти весь кумен, который производится в качестве чистого соединения в промышленном масштабе, преобразуется в гидропероксид кумена, который является промежуточным соединением при синтезе других промышленно важных химических веществ, таких как фенол и ацетон. Кумен в течение многих лет промышленно получали путем алкилирования бензола пропиленом на катализаторе Фриделя-Крафтса, в частности твердой фосфорной кислоте или хлориде алюминия, так, как это описано в патенте США 4343957. Однако позднее было обнаружено, что системы катализатора на основе цеолита являются более активными и селективными для пропилирования бензола до кумена. Известно, что ароматические углеводороды можно алкилировать в присутствии цеолита, обработанного кислотой. В патенте США 4393262 (1983) показано, что кумен получают путем алкилирования бензола пропиленом в присутствии заданного цеолитового катализатора. Патент США 4992606 описывает использование цеолита МСМ-22 при алкилировании бензола пропиленом. Другие способы описаны в патентах США 4441990, 5055627, 6525236 и 6888037. Все эти патенты целиком включены в настоящий документ в виде ссылок. В одном варианте воплощения кумен можно получать путем приведения в контакт бензола и пропилена в реакционно-дистилляционной колонне, имеющей дистилляционную структуру в виде неподвижного слоя кислотного катализатора, содержащего молекулярное сито в зоне реакции - дистилляции,что, таким образом, приводит к каталитической реакции бензола и пропилена с получением продукта в виде алкилированного бензола, включающего в себя кумен. Кумен можно получать в катализаторном слое при давлении 0,25-50 атм и при температурах в диапазоне 50-500 С с использованием в качестве катализатора молекулярной сетки, характеризуемой как кислотная. Пропилен можно подавать в катализаторный слой, тогда как бензол можно подходящим образом добавлять через орошение ректификационной колонны, что приводит к молярному избытку, возникающему в реакторе, по отношению к тому, что требуется для участия в реакции с пропиленом, таким образом, реагирует практически весь пропилен, и извлекается бензол в качестве основного вещества, отбираемого с верха колонны, а кумен и дизопропиловый бензол осаждаются на дне колонны. Одновременно, в неподвижном слое полученный продукт в виде алкилированного бензола отделяют от непрореагировавших материалов, а кумен отделяют от алкилированного бензола (предпочтительно путем фракционной перегонки). Основным продуктом, представляющим собой алкилированный бензол, является кумен. В дополнение, это могут быть и другие алкилированные продукты, включая ди- и триизопропилбензол, нпропилбензол, этилбензол, толуол, диэтилбензол и ди-н-пропилбензол, которые, как считается, являются продуктами диспропорционирования и изомеризации кумена. В предпочтительном процессе остаточные алкилированные продукты, оставшиеся после отделения кумена, можно пропускать в реактор для трансалкилирования, функционирующий в условиях, необходимых для трансалкилирования полиалкилированного бензола, например диизопропилового бензола и триизопропилового бензола, для образования кумена, который можно отделять от других материалов в потоке трансалкилированного продукта, и его можно объединять с куменом, полученным при первой сепарации. Кумен можно легко окислять в слегка основных условиях в присутствии радикального инициатора,который удаляет третичный бензиловый водород из кумена и, следовательно, образует куменовый радикал. Данный куменовый радикал затем связывается с молекулой кислорода, с образованием радикала гидропероксида кумена, который, в свою очередь, порождает гидропероксид кумена (С 6 Н 5 С(СН 3)2-O-OН) за счет отъема бензильного водорода от другой молекулы кумена. Данный гидропероксид кумена превращается в радикалы кумена и возвращается обратно для последующего создания цепочек гидропероксидов кумена. Для обеспечения того, чтобы нестабильный пероксид поддерживался в жидком состоянии, можно использовать давление по меньшей мере 5 атм. Например, гидропероксид кумена может быть изготовлен в соответствии с процессом, описанным в патенте США 7141703, который целиком включен в настоящий документ в виде ссылки. Процесс включает в себя обеспечение окисляемого сырья, состоящего в основном из органической фазы. Окисляемое сырье включает в себя один или несколько алкилбензолов, таких как кумен, и некоторое количество нейтрализующего основания, обладающего рН 8-12,5, при концентрации 1-10 мас.% в водном растворе. Количество нейтрализующего основания должно быть эффективным для нейтрализации по меньшей мере части кислот, образующихся в ходе окисления. Окисляемое сырье содержит количество воды,необходимое для усиления эффективной нейтрализации кислот, образованных в ходе окисления, без образования отдельной водной фазы. Окисляемое сырье подвергается воздействию условий окисления,эффективных для получения потока продукта окисления, содержащего один или несколько продуктов,включающих в себя гидропероксиды. Гидропероксид кумена можно затем гидролизовать в кислой среде с получением фенола и ацетона. Дополнительные технологии, такие как процессы сульфонирования/гидролиза бензола и хлорирование/гидролиз бензола, также можно использовать для конверсии бензола в фенол, хотя в настоящее время они не являются экономически конкурентоспособными относительно куменового процесса. Прямое окисление бензола с использованием воздуха или кислорода является другим способом, в котором бензол можно превращать в фенол согласно настоящему изобретению. Для этого не требуется реакция с пропиленом. Например, патент США 4992600, который целиком включен в настоящий документ в виде ссылки, описывает способ окисления бензола до фенола, который включает в себя приведение в контакт, а следовательно, осуществление реакции бензола и кислорода с солью (поли-) металла и дигидродигидроксиантрацен-(поли-)сульфоната, имеющего по меньшей мере одну сульфонатную группу в положении (положениях) 2, 3, 6 или 7, и данная соль растворяется в воде, в присутствии (необязательно) катализатора окисления, а затем - отделение от продукта реакции, представляющего собой фенол, и соответствующую соль (поли-) металла и антрахинон-(поли-)сульфоната. Побочный продукт, представляющий собой соль антрахинона, подходящим образом подвергают рециркуляции в зону действия стадии окисления бензола путем гидрирования соли антрахинона, предпочтительно растворенной в воде, до соли дигидродигидроксиантрацена, за счет ее приведения в контакт с водородом в присутствии катализатора гидрирования. Дополнительно патент США 6900358, который целиком включен в настоящий документ в виде ссылки, описывает способ окисления бензола до фенола, который включает в себя осуществление в ректификационной колонне реактора, содержащего зону реакции и зону ректификации, непрерывного приведения в контакт бензола с цеолитовым катализатором и окислителем при температуре в диапазоне 100270 С, с получением, таким образом, гидроксилированного продукта, причем по меньшей мере часть бензола присутствует в жидкой фазе; непрерывного отделения гидроксилированного продукта от непрореагировавшего бензола в зоне ректификации при условиях, эффективных для испарения упомянутого непрореагировавшего бензола и поддержания гидроксилированного продукта в жидкой фазе; и восстановления гидроксилированного продукта из реакционно-дистилляционной колонны. Интегрированный способ согласно настоящему изобретению также может включать в себя реакцию бензола с олефинами, такими как этилен. Этилен можно получать отдельно в блоке дегидрирования этана, или он может поступать из выходных технологических потоков крекинг-установки для олефинов или из других источников. В варианте воплощения, проиллюстрированном на фиг. 9, трубопровод для подачи этана 100 разделяется на два потока. Один поток течет в крекинг-установку для этана 102, а другой - в реактор конверсии этана в бензол 104. Этилен выходит из установки для крекинга 102 по трубопроводу 106 и течет в систему для производства стирола 108, в которой синтезируется стирол, и выходит оттуда по трубопроводу 110. Система производства стирола 108 может включать в себя любой из процессов, описанных ниже для реакции этилена и бензола, с получением этилбензола, а затем и стирола. Бензол, полученный в реакторе конверсии этана в бензол 104, течет по трубопроводу 112 в систему для производства стирола 108. Толуол, ксилол и ароматические углеводороды С 9+ отделяются и покидают реактор 104 по трубопроводу 114. Эти материалы можно дополнительно обрабатывать для получения большего количества бензола. Часть этилена можно извлекать из трубопровода 106 и вводить в реактор 104 по трубопроводу 116. Как было описано выше, это можно использовать для повышения общей скорости конверсии углеводорода и/или выхода ароматических соединений в реакторе 104. В варианте воплощения, проиллюстрированном на фиг. 10, бензол отделяют от ксилола и толуола в реакторе конверсии этана в бензол 104, и толуол и ксилол текут по трубопроводу 118 в блок дегидроалкилирования 120 для получения бензола, который течет по трубопроводу 122 и объединяется с бензолом,текущим по трубопроводу 112, с последующим введением в систему для производства стирола 108. Ароматические соединения С 9+ отделяются от других ароматических веществ в реакторе конверсии этана в бензол 104 и выходят по трубопроводу 124. Водород или метан плюс водород вводят в блок гидродеалкилирования 120 по трубопроводу 126. В другом варианте воплощения, показанном на фиг. 11, не делается никаких попыток разделить компоненты бензола, толуола и ксилола, и их смесь поступает в блок для гидродеалкилирования 120 по трубопроводу 127. Бензол, образованный в блоке 120, течет по трубопроводу 122 в систему для производства стирола 108. В другом варианте воплощения, показанном на фиг. 12, не делается никаких попыток отделить какой-либо из первичных продуктов реактора, которые поступают в виде одного потока по трубопроводу 128 в блок гидродеалкилирования 120. Полученный там бензол течет по трубопроводу 122 в систему для производства стирола 108. Водород или метан плюс водород, полученные при реакции гидродеалкилирования, подвергают рециркуляции по трубопроводу 130 в трубопровод 128. Углеводороды С 9+ отделяют от бензола и удаляют по трубопроводу 132. Этилбензол является органическим химическим соединением, которое представляет собой ароматический углеводород. Его большей частью используют в нефтехимической промышленности в виде промежуточного соединения для производства стирола, которое, в свою очередь, используют для изготовления полистирола, широко используемого пластического материала. Хотя этилбензол часто в небольших количествах присутствует в сырой нефти, в промышленных количествах его производят за счет взаимодействия бензола и этилена, содержащихся в нефтепродуктах, и этилена в ходе химической реакции с кислотным катализатором. Каталитическое дегидрирование этилбензола затем приводит к образованию газообразного водорода и стирола, который представляет собой винилбензол. Этилбензол также является ингредиентом в некоторых красках. Этилбензол можно получать, например, в соответствии со способом согласно патенту США 5243116, который целиком включен в настоящий документ в виде ссылки. Способ включает в себя алкилирование бензола путем приведения в контакт бензола и этилена в присутствии катализатора, состоящего в основном из кислотного цеолита, представляющего собой модернит, обладающего молярным соотношением кремнезем (диоксид кремния)/глинозем (оксид алюминия), составляющим по меньшей мере 30:1, и кристаллическая структура которого определяется методом рентгеноструктурного анализа как матрица класса симметрии Cmcm, в которой диспергированы домены (области) с симметрией Cmmm, и обладающая индексом симметрии по меньшей мере 1. Другой способ для получения этилбензола из бензола описан в патенте США 5877370, который целиком включен в настоящий документ в виде ссылки. Способ включает в себя пропускание бензола,этилена и разбавителя, содержащего по меньшей мере одну фенильную группу и по меньшей мере одну этиловую группу, в зону алкилирования; осуществление реакции бензола и этилена в зоне алкилирования в присутствии цеолита бета, представляющей собой алкилирование бензола с образованием этилбензола; и извлечение из зоны алкилирования продукта, содержащего этилбензол. Затем можно получить стирол путем дегидрирования этилбензола. Один способ производства стирола описан в патенте США 4857498, который целиком включен в настоящий документ в виде ссылки. Другой способ получения стирола описан в патенте США 7276636, который целиком включен в настоящий документ в виде ссылки. Данный способ получения стирола включает в себя а) осуществление реакции бензола и полиэтиленбензола в реакторе трансалкилирования с образованием этилбензола;b) дегидрирование этилбензола в реакторе дегидрирования с образованием стирола; с) отведение из реактора дегидрирования выходного потока, содержащего стирол, полученный в реакторе дегидрирования,и пропускание по меньшей мере части выходного потока из реактора дегидрирования в секцию дегидрирования-разделения; d) выделение стирола из секции дегидрирования-разделения; е) введение первого компонента элемента-ингибитора в секцию дегидрирования-разделения; f) выделение из секции дегидрирования-разделения рециркуляционного потока, содержащего второй компонент элементаингибитора; и g) пропускание по меньшей мере 33% второго компонента элемента-ингибитора, выделенного на этапе f), в реактор трансалкилирования. Примеры Пример 1. Концептуальный пример, приведенный ниже, предназначен для иллюстрации, но не ограничивает объем изобретения. В данном примере этан преобразуют в ароматические углеводороды в количестве 3000 т в день с использованием конфигурации процесса, показанной на фиг. 1. Таким образом, поток этана 3000 т/день,содержащий в минимальных количествах пропан, бутан и метан, показанные в потоке 2, делится на два потока. Первый поток примерно в 600 т/день вводят в установку для термического крекинга этана 6,функционирующую при типичных условиях процесса примерно 850 С, 0,3 МПа и отношении пара к углеводороду примерно 0,3. Полученную смесь продуктов в потоке 8, содержащую примерно 50% этилена,30% этана и сбалансированную, главным образом, метаном и водородом, объединяли с оставшимся этановым сырьем в потоке 4 и подавали в реактор для конверсии этана в бензол 10. Дополнительно, рециркуляционный поток 22 в количестве примерно 1300 т/день, содержащий главным образом этан и другие компоненты, такие как этилен, пропан, пропилен, метан и водород, также объединяли с потоком 8, который обрабатывали в зоне реактора для ароматизации этана. В этом неограничивающем, иллюстративном примере реактор функционировал примерно при 675 С и 0,15 МПа со скоростью подачи примерно 2 ч-1WHSV (Weight Hourly Space Velocity, часовой объемной скорости на единицу массы катализатора) или 2 т сырья на 1 т катализатора в 1 ч. Реактор для ароматизации этана может характеризоваться наличием стационарного слоя катализатора с частицами катализатора в слое, поверх которых течет поток этансодержащего сырья, или представлять собой реактор с подвижным или псевдоожиженным слоем, в котором частицы катализатора циркулируют соответственно медленно или быстро, между зоной реакции, где происходит ароматизация сырья, и зоной регенерации, где накопившиеся осадки кокса, сформированные на поверхности катализатора при условиях реакции ароматизации, удаляют путем их регулируемого сжигания в кислородсодержащей атмосфере. Примеры таких методик сжигания/регенерации кокса описаны в патентах США 4724271, 4705908 и 5053570, которые целиком включены в настоящий документ в виде ссылки. Катализатор в зоне реактора предпочтительно содержит кислотный цеолитовый материал, один или несколько металлических дегидрирующих компонентов в минимальных количествах, и связующий материал (необязательно), такой как кремнезем или глинозем. Например, катализатор может содержать 0,55,0 мас.% галлия плюс примерно 65 мас.% цеолита ZSM-5, обладающего молярным соотношением кремнезем:глинозем, равным 40, с глиноземом в качестве связующего вещества. Катализаторы этого типа описаны в патенте США 4350835, упомянутом выше. Перед этапом первоначального воздействия на реакционное сырье и/или после этапа сжигания сырья катализатор можно (необязательно) обрабатывать при повышенной температуре на воздухе, в азоте, в водороде, в пару, или в сероводороде, разбавленном в водороде или в азоте, или в любых их химически совместимых смесях, или при последующей процедуре, включающей в себя подвергание сырья первой процедуре, а затем и другой из них. Примеры возможных схем обработки катализатора описаны в патентах США 4613716, 4120910, 4808763, 5157183 и 7186782, которые все целиком включены в настоящий документ в виде ссылки. Продукты реакции в количестве приблизительно 4300 т/день подают по трубопроводу 12 в секцию для разделения продуктов 14, которая состоит из компрессоров, парожидкостных сепараторов, ректификационных колонн и т.д. В этой секции большую часть метана и водорода удаляют из продуктов в виде пара 18 в приблизительном количестве 900 т/день и дополнительно обрабатывают, по необходимости. Непрореагировавший этан и этилен, наряду с любыми оставшимися углеводородами C1-5, подвергают рециркуляции в поток 22, упомянутый ранее. Бензол восстанавливают и выводят из сепарационной секции 14 в виде потока 16 в количестве, приблизительно равном 1000 т/день. Другие побочные продукты,такие как толуол, ксилолы и ароматические соединения С 9+, в приближенном количестве 1100 т/день выводят из сепарационной секции 14 в виде потока 20. Пример 2. Катализаторы А и В были изготовлены с низкими уровнями содержания Pt и Ga в экструдированных образцах, содержащих 80 мас.% порошка CBV 2314 ZSM-5 (молярное соотношение SiO2:Al2O3 23:1,принятое для компании Zeolyst International) и 20 мас.% глиноземного связующего материала. Эти катализаторы были приготовлены, как описывалось в Американской предварительной заявке 61/029478 от 18 февраля 2008 г., озаглавленной как "Процесс для конверсии этана в ароматические углеводороды". Экструдированные образцы были прокалены на воздухе при 650 С для удаления остаточной влаги до их использования в приготовлении катализатора. Загрузка целевого металла для катализатора А составляла 0,025 мас.% для Pt и 0,09 мас.% для Ga. Загрузка целевого металла для катализатора В составляла 0,025 мас.% для Pt и 0,15 мас.% для Ga. Металлы были осаждены на образцы 25-50 г вышеописанного экструдата ZSM-5/глинозем путем объединения соответствующих количеств шихты водных растворов нитрата тетрааминплатины и нитрата галлия (III), разбавления этой смеси деионизованной водой до достижения объема, практически достаточного для заполнения пор экструдата, и пропитки экструдата этим раствором при комнатной температуре и атмосферном давлении. Пропитанные образцы были выдержаны при комнатной температуре в течение 2-3 ч, а затем оставлены высушиваться на ночь при 100 С. Катализаторы, изготовленные на основе экструдата ZSM-5/глинозем, были протестированы "как есть", без измельчения. Для каждого эксплуатационного испытания 15-миллилитровая шихта свежего(ранее не тестированного) катализатора была загружена в трубку из нержавеющей стали (с внутренним диаметром 1,40 см) типа 316H и размещена в четырехзонной печи, соединенной с системой подачи газа. Перед эксплуатационным испытанием загрузки катализатора были на месте предварительно обработаны при атмосферном давлении (при абсолютном давлении приблизительно 0,1 МПа) следующим образом:(a) прокаливание на воздухе при расходе 60 л в 1 ч (л/ч), в ходе которого температуру стенки реактора повышали от 25 до 510 С в течение 12 ч, выдерживали при 510 С в течение 4-8 ч, затем дополнительно повышали от 510 до 630 С в течение 1 ч, а затем выдерживали при 630 С в течение 30 мин;(b) продувка азотом при 60 л/ч, 630 С в течение 20 мин;(c) восстановление водородом при 60 л/ч в течение 30 мин, и в ходе этого времени температура стенок реактора была повышена от 630 С до температуры, используемой для реального прогона. В конце вышеуказанного этапа восстановления течение водорода было прекращено, а загрузка катализатора была подвергнута воздействию сырья, состоящего из 67,2 мас.% этана и 32,8 мас.% пропана,при атмосферном давлении (при абсолютном давлении приблизительно 0,1 МПа), температуре стенок реактора 650-700 С и скорости подачи сырья 500-1000 GHSV (500-1000 см 3 на 1 см 3 катализатора в 1 ч). Через 3 мин после подачи сырья общий выходной поток реактора был протестирован с помощью интерактивного газового хроматографа для анализа. Исходя из данных по составу, полученных из газохроматографического анализа, исходная конверсия этана, пропана и общая конверсия были вычислены согласно следующим формулам: В табл. 1 перечислены результаты интерактивных газохроматографических анализов проб потоков общего продукта, выходящих из этих реакторов, взятых 3 мин спустя после введения сырья. При этих условиях, во всех этих эксплуатационных испытаниях катализатора более 99 мас.% пропана в сырье и более 55 мас.% этана в сырье было подвергнуто конверсии. Поток продукта содержит бензол и более высшие ароматические соединения, наряду с водородом и легкими углеводородами, включая некоторое количество этана, которое можно подвергнуть рециркуляции. Кроме того, можно видеть, что были получены лишь очень небольшие количества неароматических углеводородов С 4, а неароматические углеводороды С 5 не были получены вообще. Таблица 1 Пример 3. Путем использования свежих (ранее не тестированных) загрузок катализаторов А и В, описанных в примере 2, были проведены дополнительные эксплуатационные испытания, как описано в примере 2, за исключением того, что сырье состояло из 32,8 мас.% этана и 67,2 мас.% пропана. В табл. 2 приведены результаты интерактивных газохроматографических анализов проб потоков общего продукта, выходя- 10018886 щих из этих реакторов, взятых 3 мин спустя после введения сырья. При этих условиях, во всех этих эксплуатационных испытаниях катализатора более 99 мас.% пропана в сырье и более 20 мас.% этана в сырье было подвергнуто конверсии. Поток продукта содержал бензол и более высшие ароматические соединения, наряду с водородом и легкими углеводородами, включая некоторое количество этана, которое можно подвергнуть рециркуляции. Кроме того, можно видеть, что были получены лишь очень малые количества неароматических углеводородов С 4, а неароматические углеводороды С 5 не были получены вообще. Таблица 2 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ производства ароматических углеводородов, который включает в себя:a) разделение сырья, содержащего этан, или сырья, содержащего смесь низших алканов, на первый и второй потоки, содержащие этан или смесь низших алканов, где сырье, содержащее смесь низших алканов, представляет собой сырье, которое содержит алканы С 2, С 3, С 4 и/или С 5+;b) каталитический или термический крекинг первого потока, содержащего этан или смесь низших алканов, с получением этилена или смеси низших алкенов;c) объединение этилена или смеси низших алкенов со вторым потоком, содержащим этан или смесь низших алканов; иd) осуществление контакта объединенного потока и катализатора конверсии до ароматических углеводородов с получением продуктов реакции, включающих в себя бензол. 2. Способ по п.1, в котором метан, водород и углеводороды С 2-5 удаляют из продуктов реакции с этапа d). 3. Способ по п.2, в котором продукты по п.2 подвергают гидродеалкилированию с получением бензола или в котором бензол отделяют от продуктов по п.2, а оставшиеся продукты реакции подвергают гидродеалкилированию с получением дополнительного бензола. 4. Способ по п.2, в котором продукты реакции С 9+ отделяют от продуктов по п.2, а оставшиеся продукты реакции подвергают гидродеалкилированию с получением бензола. 5. Способ по п.2, в котором продукты реакции С 8+ отделяют от продуктов по п.2, а оставшиеся продукты реакции подвергают гидродеалкилированию с получением бензола. 6. Способ по п.1, в котором продукты реакции с этапа d) подвергают гидродеалкилированию с получением бензола. 7. Способ по п.6, в котором используют систему реактора с многослойным катализатором. 8. Способ по п.3, в котором водород, удаленный из продуктов реакции с этапа d), используют для гидродеалкилирования продуктов по п.3. 9. Способ получения фенола, который включает в себя следующие стадии: 1) получение бензола способом по любому из пп.1-8 и 2) осуществление реакции бензола, полученного на стадии 1), с пропиленом с получением кумена,окисление кумена с получением гидропероксида кумена и затем гидролиз гидропероксида кумена в кислотной среде с получением фенола. 10. Способ получения фенола, который включает в себя следующие стадии: 1) получение бензола способом по любому из пп.1-8 и 2) непосредственное окисление бензола, полученного на стадии 1), с использованием воздуха или кислорода, с получением фенола. 11. Способ получения фенола, который включает в себя следующие стадии: 1) получение бензола способом по любому из пп.1-8 и 2) сульфонирование бензола, полученного на стадии 1), а затем гидролиз сульфонированного продукта с получением фенола. 12. Способ получения фенола, который включает в себя следующие стадии: 1) получение бензола способом по любому из пп.1-8 и 2) хлорирование бензола, полученного на стадии 1), и затем гидролиз хлорированного продукта с получением фенола. 13. Способ получения стирола, который включает в себя следующие стадии: 1) получение бензола способом по любому из пп.1-8 и 2) осуществление реакции бензола, полученного на стадии 1), с этиленом с получением этилбензола, а затем дегидрирование этилбензола с получением стирола. 14. Способ по любому из пп.1-8, который дополнительно включает в себя, до осуществления этаповa)-d), осуществление следующих стадий способа: введение природного газа в установку для сжижения природного газа при повышенных давлениях; предварительная обработка природного газа путем удаления из него этана и/или смеси низших алканов, где смесь низших алканов представляет собой смесь, которая содержит алканы С 2, С 3, С 4 и/или С 5+, с получением очищенного перерабатываемого сырья, пригодного для сжижения при криогенных температурах; обработка очищенного газа в ходе нескольких стадий охлаждения с использованием теплообменников для постепенного снижения его температуры до достижения сжижения, причем отделенный этан и/или смесь низших алканов используют в качестве сырья, содержащего этан, или сырья, содержащего смесь низших алканов, для получения ароматических углеводородов согласно способу по любому из пп.1-8, и в котором, кроме того, по меньшей мере, некоторые из непрореагировавших веществ - метан или побочные продукты, представляющие собой углеводороды С 2-5, могут, необязательно, охлаждать с использованием теплообменников, применяемых для сжижения очищенного природного газа.

МПК / Метки

МПК: C07C 5/35, C07C 2/84, C07C 2/76, C07C 15/04, C07C 39/04, C07C 15/46, C07C 37/08

Метки: способ, алканов, конверсии, смешанных, углеводороды, этана, ароматические, низших

Код ссылки

<a href="https://eas.patents.su/15-18886-sposob-konversii-etana-ili-smeshannyh-nizshih-alkanov-v-aromaticheskie-uglevodorody.html" rel="bookmark" title="База патентов Евразийского Союза">Способ конверсии этана или смешанных низших алканов в ароматические углеводороды</a>

Предыдущий патент: Фармацевтическая композиция контролируемого высвобождения, содержащая толперизона гидрохлорид

Следующий патент: Устройство для реактора послойного атомного осаждения

Случайный патент: Единое устройство для кулинарной обработки и отрезания мяса "донер-кебаб"