Наполняющая система и способ наполнения пакетов

Формула / Реферат

1. Наполняющая система (1) для наполнения клапанных пакетов (4), включающая, по крайней мере, ротационную упаковочную машину (2), имеющую привод (48) для вращения упаковочной машины (2), и одно или несколько наполняющих мест (3), распределенных по окружности ротационной упаковочной машины (2), причем наполняющее место (3) обеспечено для приема клапанных пакетов (4), которые могут быть присоединены к наполняющему месту (3) посредством отверстия (5) и могут быть наполнены сыпучими материалами (18) через наполняющее место (3), и клапанные пакеты (4) размещают в наполняющем месте (3) в определенном положении установки (34) и сбрасывают автоматически в определенном положении сброса (35); и центральный блок управления (14) для управления процессом наполнения, отличающаяся тем, что датчик давления (10) установлен по крайней мере на одном наполняющем месте (3) для определения значения давления наполнения (р) клапанного пакета (4), расположенного в наполняющем месте (3), и блок управления (14) снабжен устройством, которое может определить посредством датчика давления (10) по крайней мере одно репрезентативное значение давления (47) для давления наполнения (p), преобладающего в предопределенном положении (51) перед положением сброса (35), и скорректировать скорость привода (48) для управления скоростью вращения (41) упаковочной машины (2), при этом устройство блока управления (14) увеличивает скорость вращения (41) упаковочной машины (2), когда значение давления (47) падает ниже предопределенного минимального порогового значения (46) в предопределенном положении (51) и/или уменьшает скорость вращения (41) упаковочной машины (2), если значение давления (47) превышает предопределенное максимальное пороговое значение (45) в предопределенном положении (51).

2. Наполняющаяся система (1) по п.1, отличающаяся тем, что по крайней мере один датчик давления (10) сконструирован как переключатель давления.

3. Наполняющаяся система (1) по любому из предыдущих пунктов, отличающаяся тем, что один датчик давления (10) установлен на каждом наполняющем месте (3).

4. Наполняющаяся система (1) по любому из предыдущих пунктов, отличающаяся тем, что один датчик веса (12) установлен на каждом наполняющем месте (3) для определения веса клапанного пакета (4) во время процесса наполнения.

5. Наполняющаяся система (1) по любому из предыдущих пунктов, отличающаяся тем, что по крайней мере одна размещающая система для автоматического помещения клапанных пакетов (4) и/или по крайней мере одна закрывающая станция обеспечены для закрытия клапанных пакетов (4) после процесса наполнения.

6. Способ наполнения клапанных пакетов (4) посредством ротационной упаковочной машины (2), включающий одно или несколько наполняющих мест (3), распределенных по окружности ротационной упаковочной машины (2), к каждому из которых присоединяют и сбрасывают в определенном положении сброса (35) клапанные пакеты (4), отличающийся тем, что значение давления (47) для давления наполнения (р) определяют в предопределенном положении (51) перед положением сброса (35) и управляют скоростью вращения (41) упаковочной машины (2) в зависимости от значения давления (47) в предопределенном положении (51), при этом скорость вращения (41) упаковочной машины (2) увеличивают, когда значение давления (47) или опорное значение падает ниже предопределенного минимального порогового значения (46), и/или скорость вращения (41) упаковочной машины (2) уменьшают, когда значение давления (47) или опорное значение превышает предопределенное максимальное пороговое значение (45).

7. Способ по п.6, отличающийся тем, что значение давления (47) определяют во многих наполняющих местах (3) и выбирают как опорное значение статистического значения давления.

8. Способ по любому из пп.6 или 7, отличающийся тем, что клапанный пакет (4) не отбрасывают в положении сброса (35), когда давление наполнения (р) превышает предопределенное максимальное пороговое значение (45).

9. Способ по любому из пп.6-8, отличающийся тем, что после предопределенного числа оборотов измеряют максимальное значение давления (47), сравнивают с минимальным пороговым значением (46) и/или максимальным пороговым значением (45) и адаптируют скорость вращения (41).

10. Способ по любому из пп.6-9, отличающийся тем, что сигналы датчика давления (10) используют для управления процессом наполнения.

11. Способ по любому из пп.6-10, отличающийся тем, что датчик давления (10) измеряет значения давления наполнения (p) в клапанном пакете (4) и процессом наполнения управляют, по крайней мере, частично в зависимости от давления наполнения (p).

12. Способ по любому из пп.6-11, отличающийся тем, что используют наполняющую систему (1), согласно по крайней мере одному из пп.1-5.

13. Способ по любому из пп.6-12, отличающийся тем, что значение веса клапанного пакета (4) определяют во время наполнения и, когда заданный вес клапанного пакета (4) достигнут, подачу исходного материала (18) отключают.

Текст

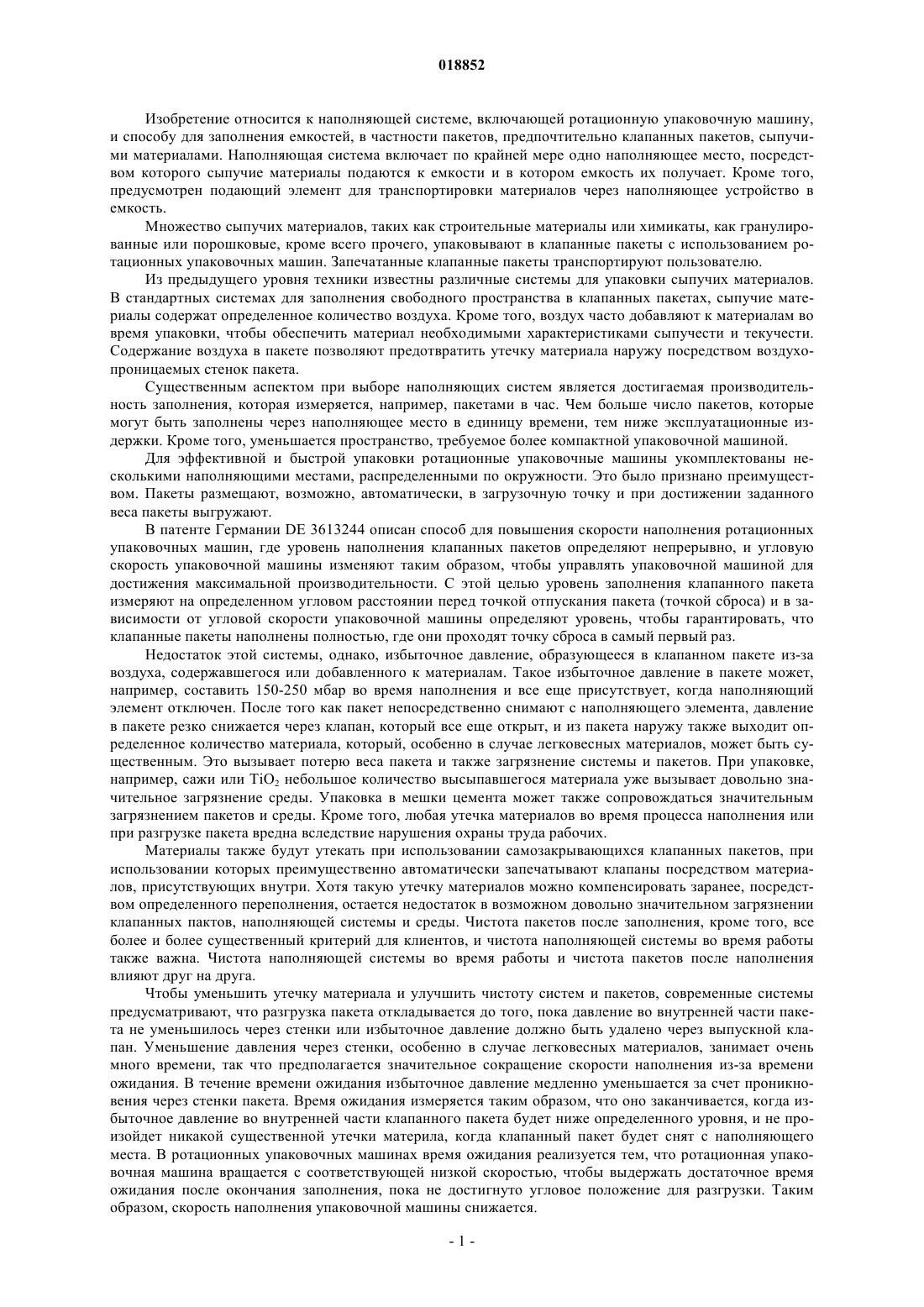

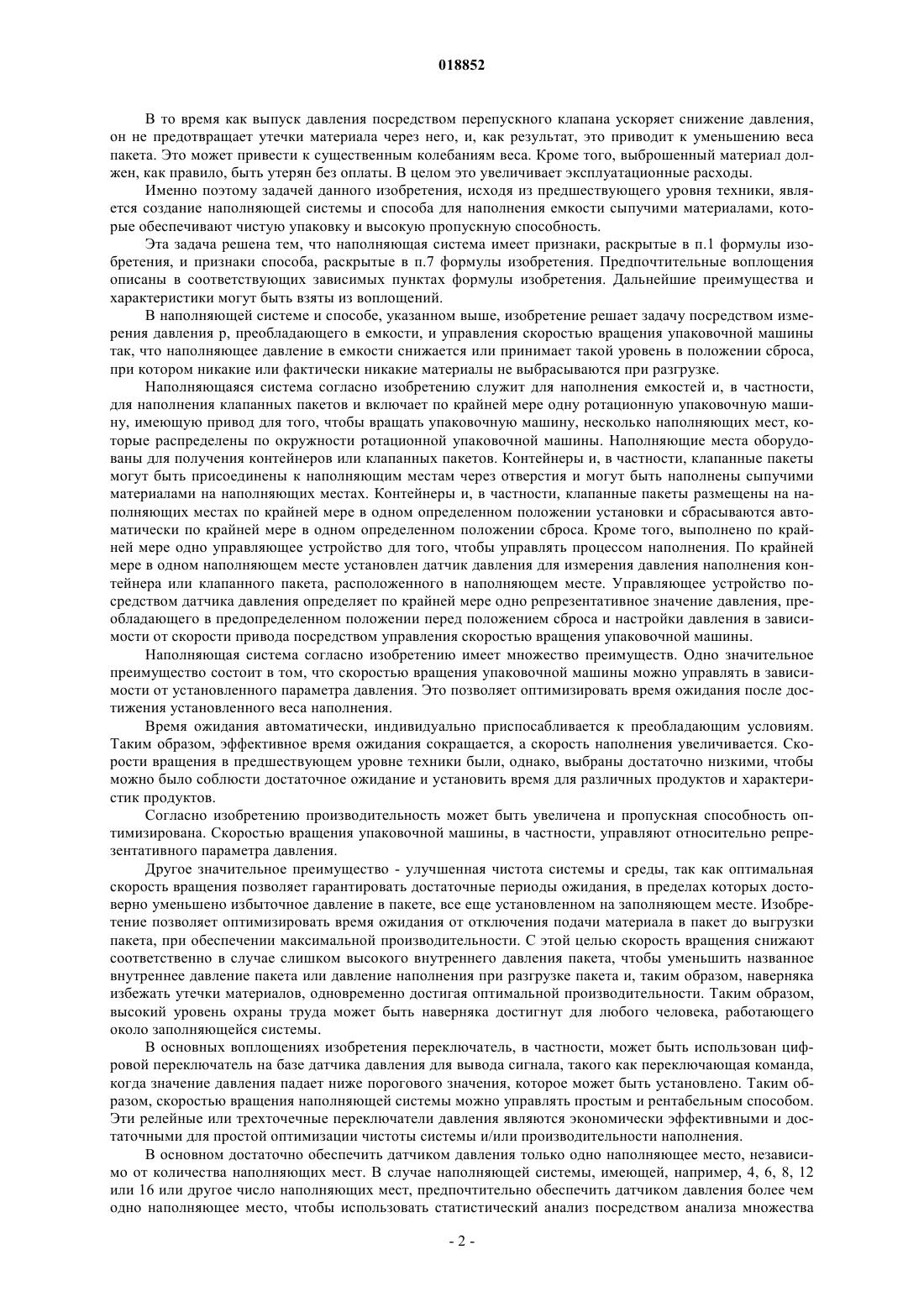

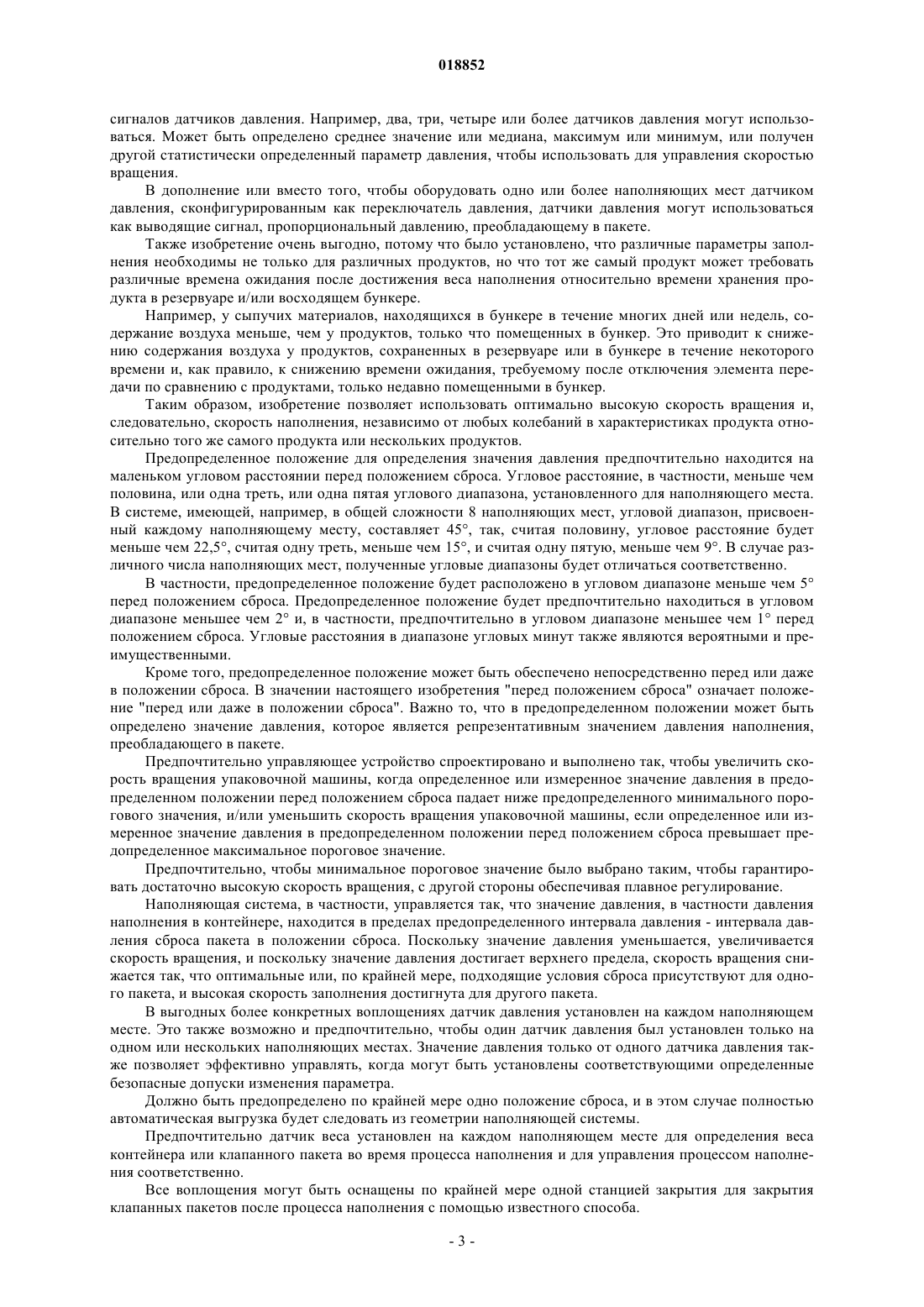

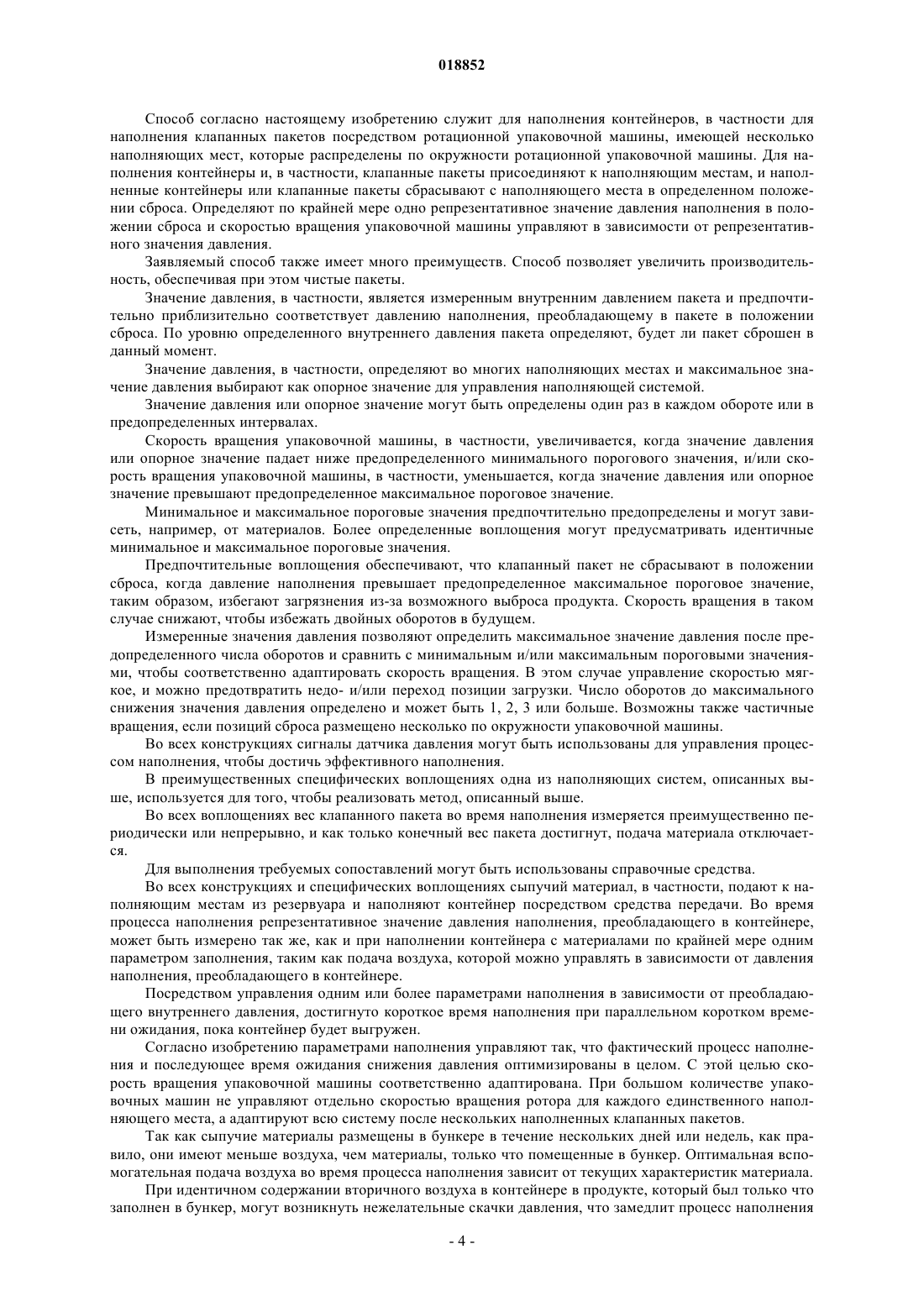

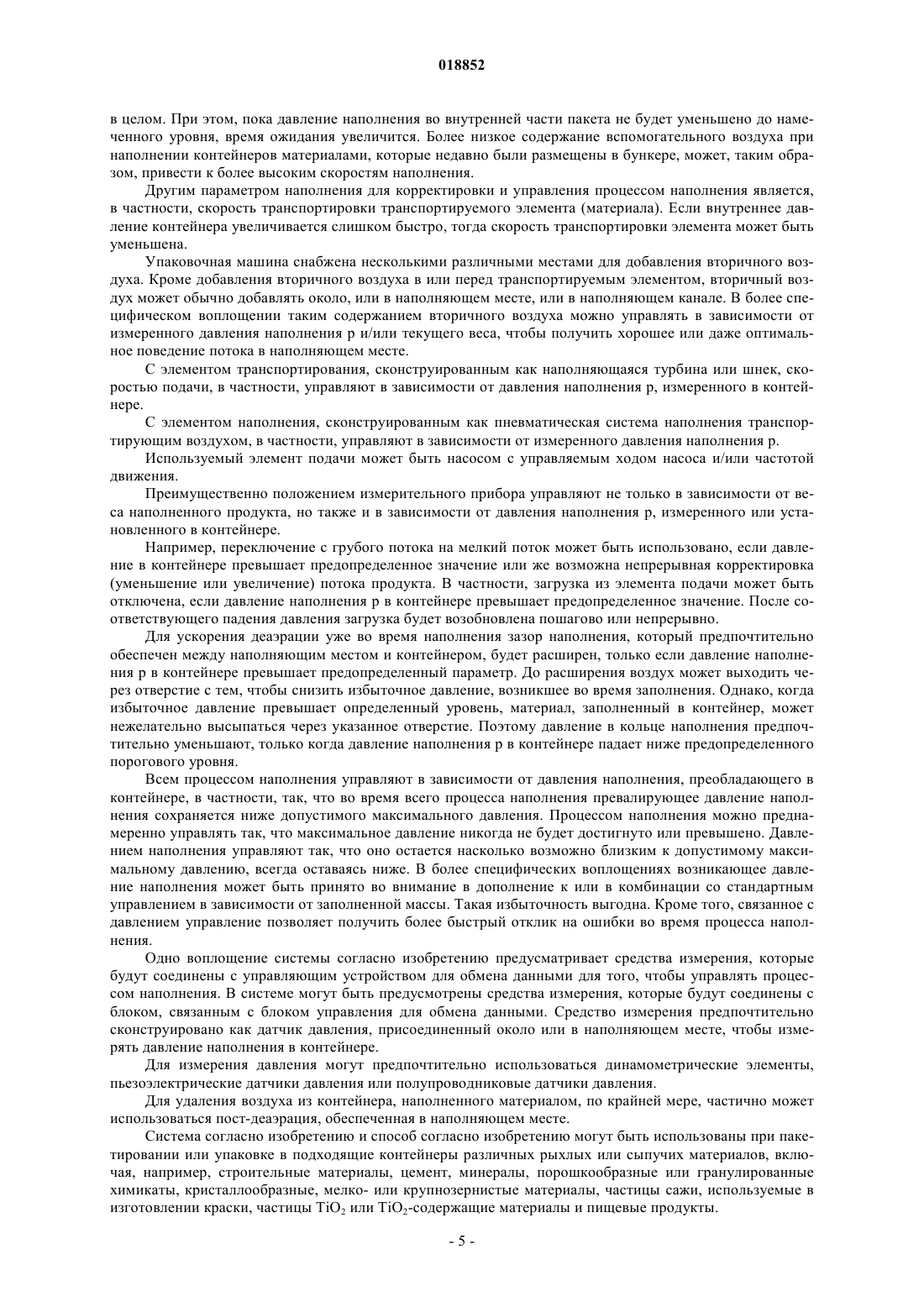

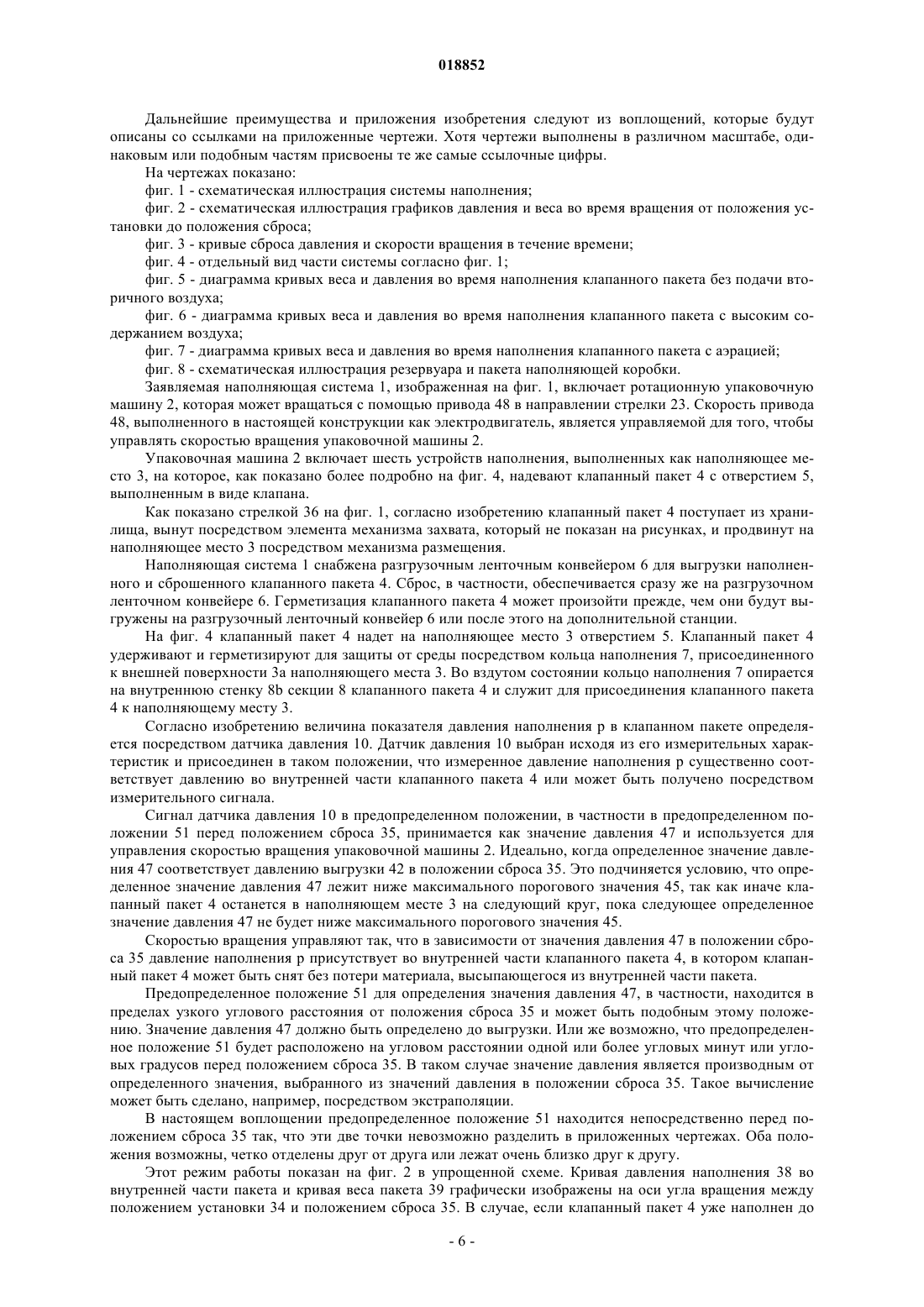

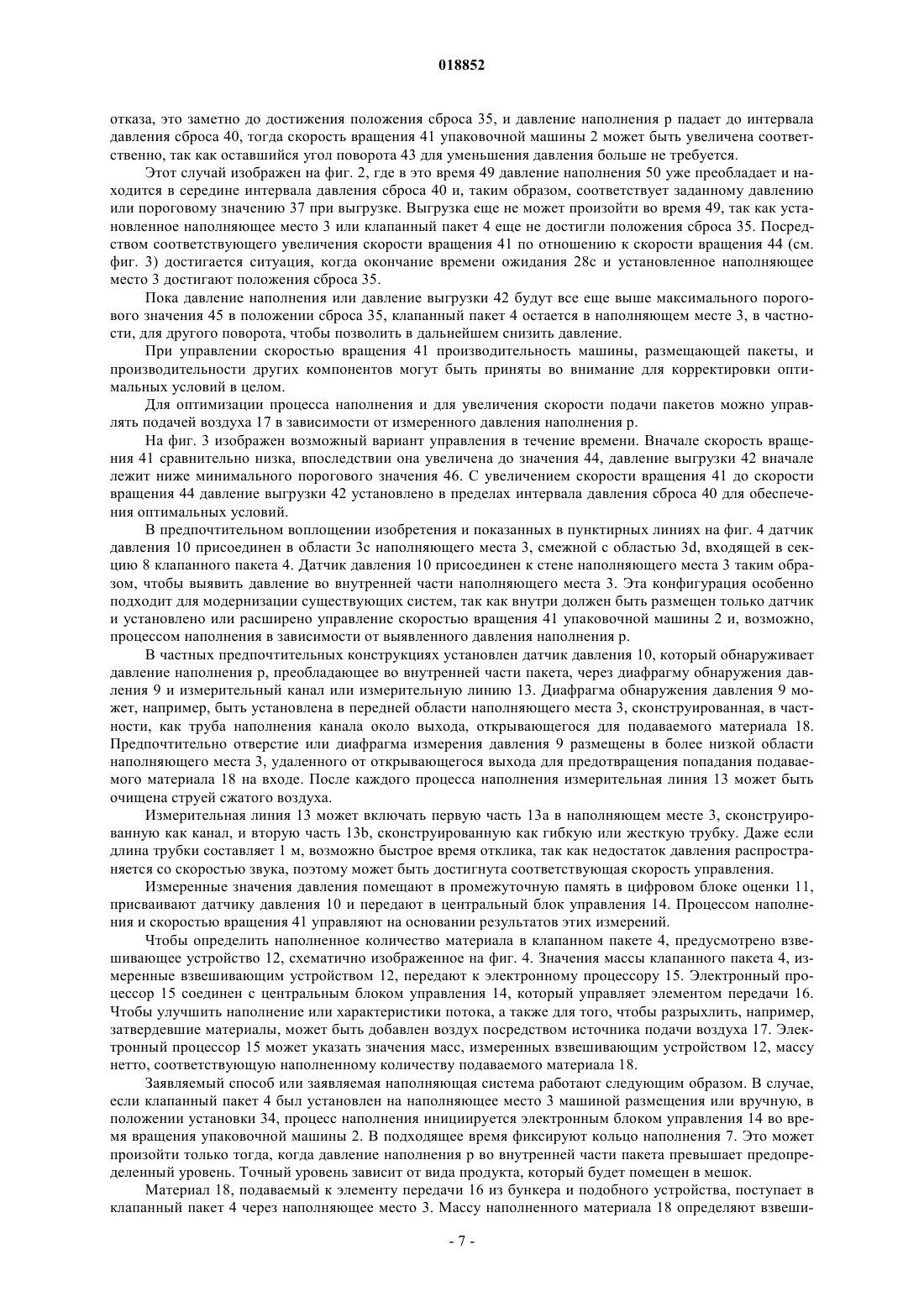

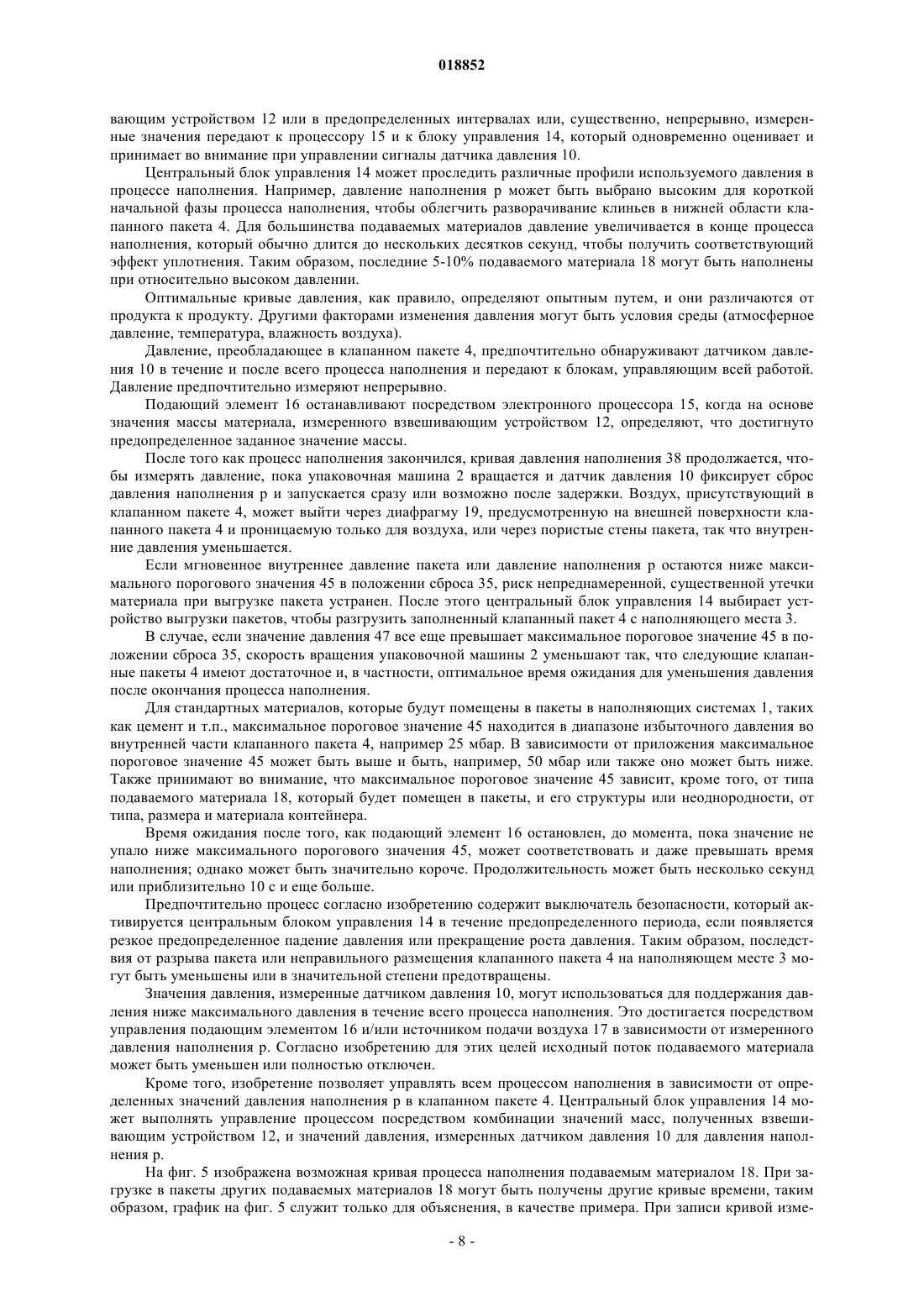

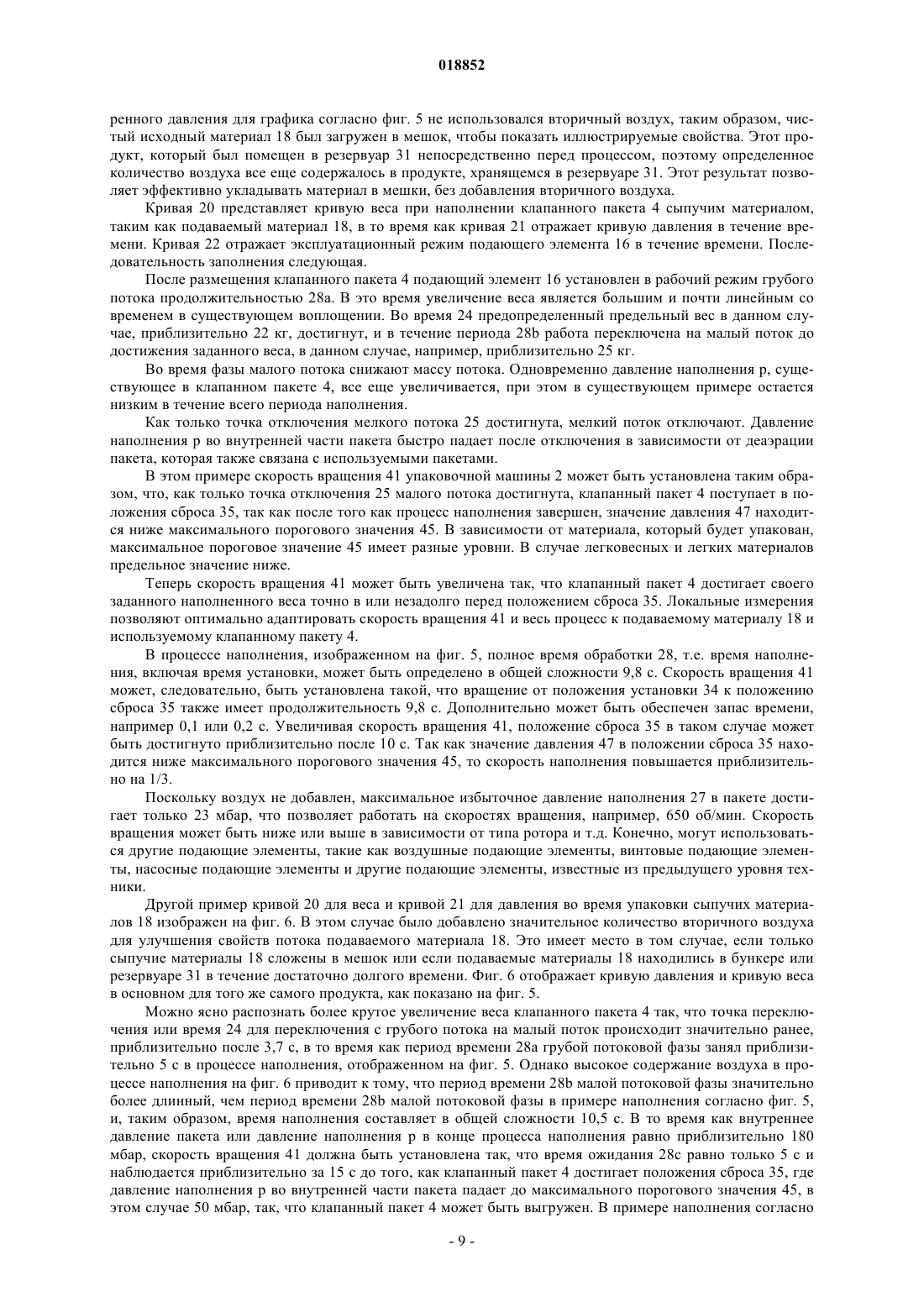

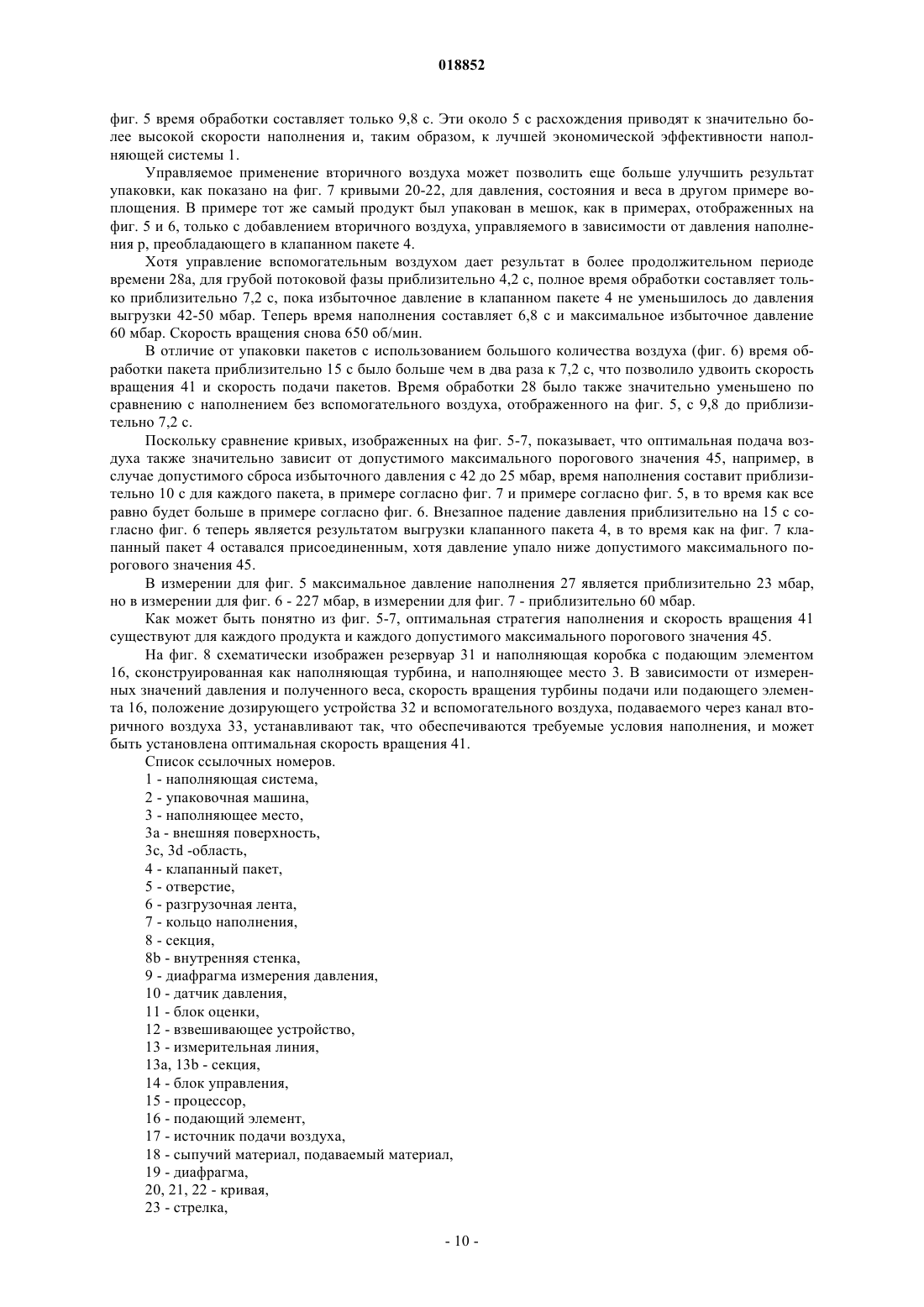

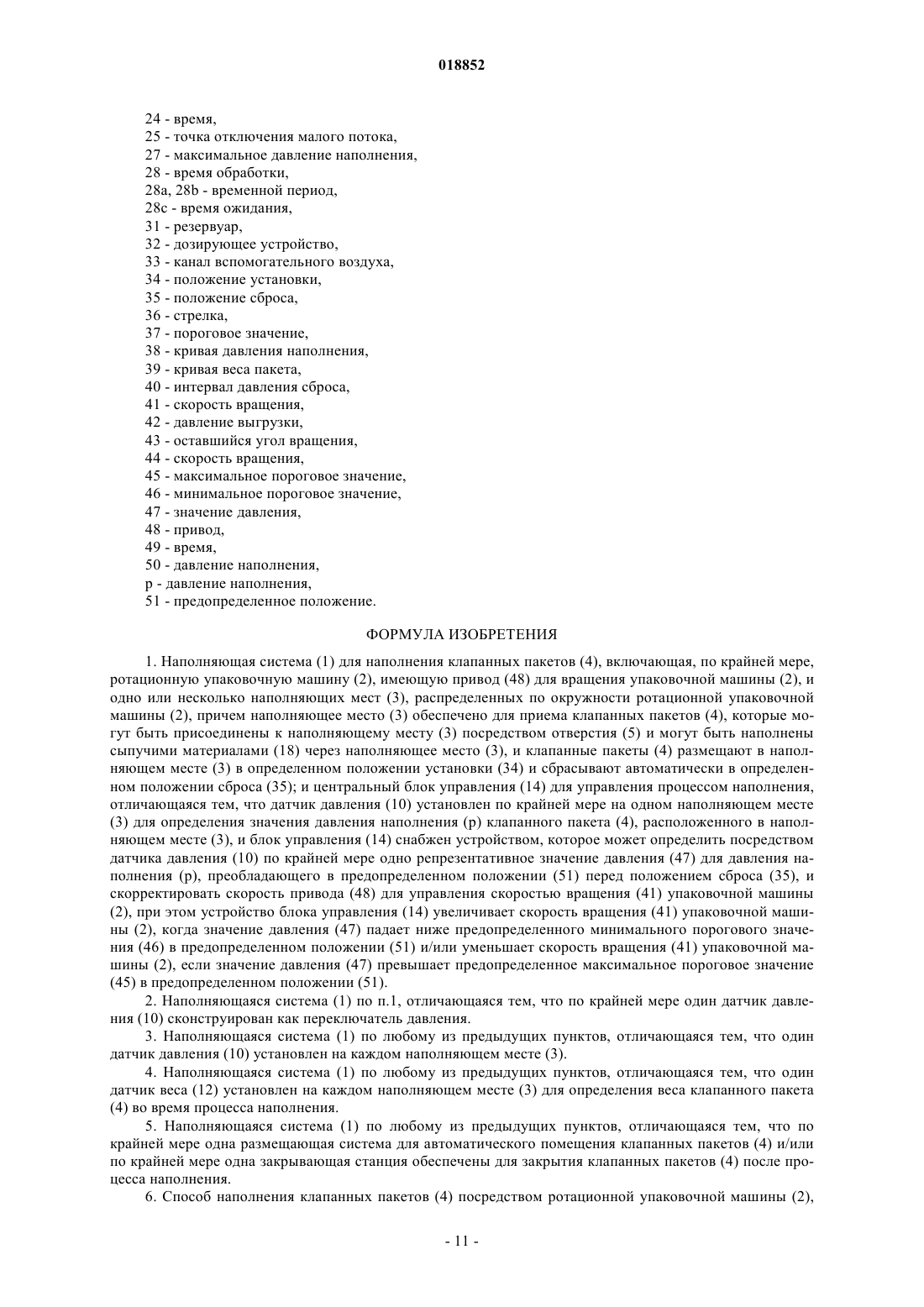

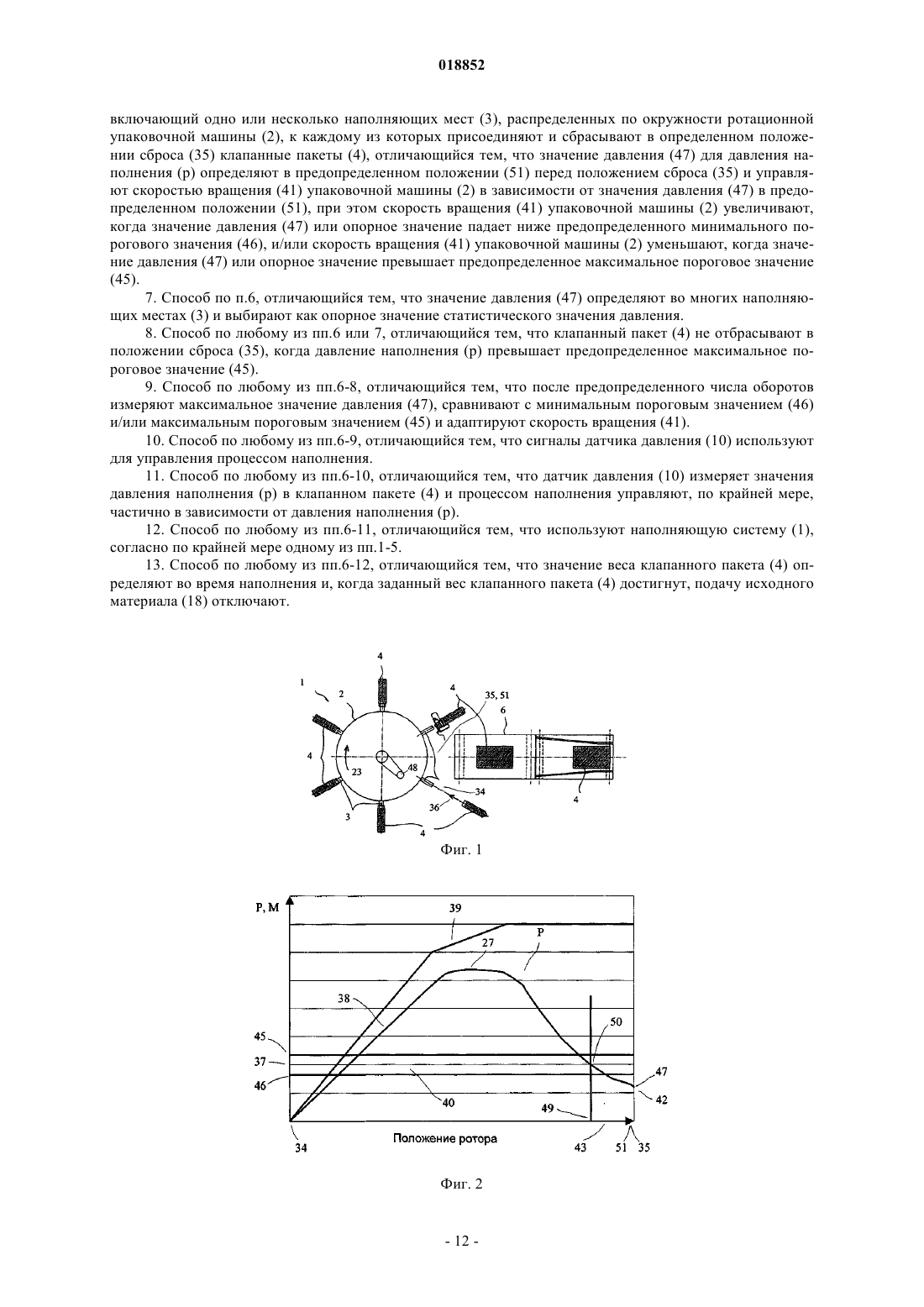

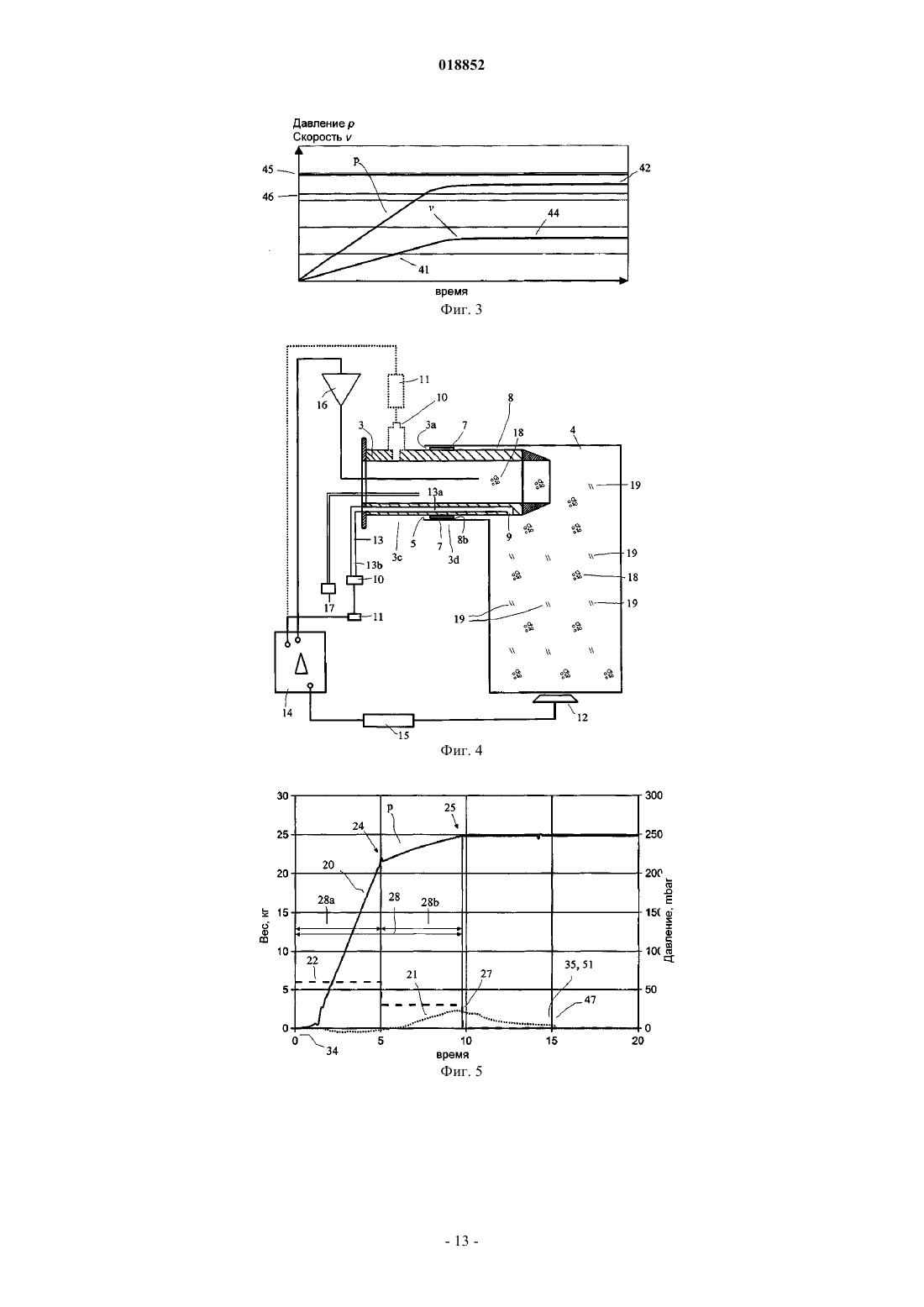

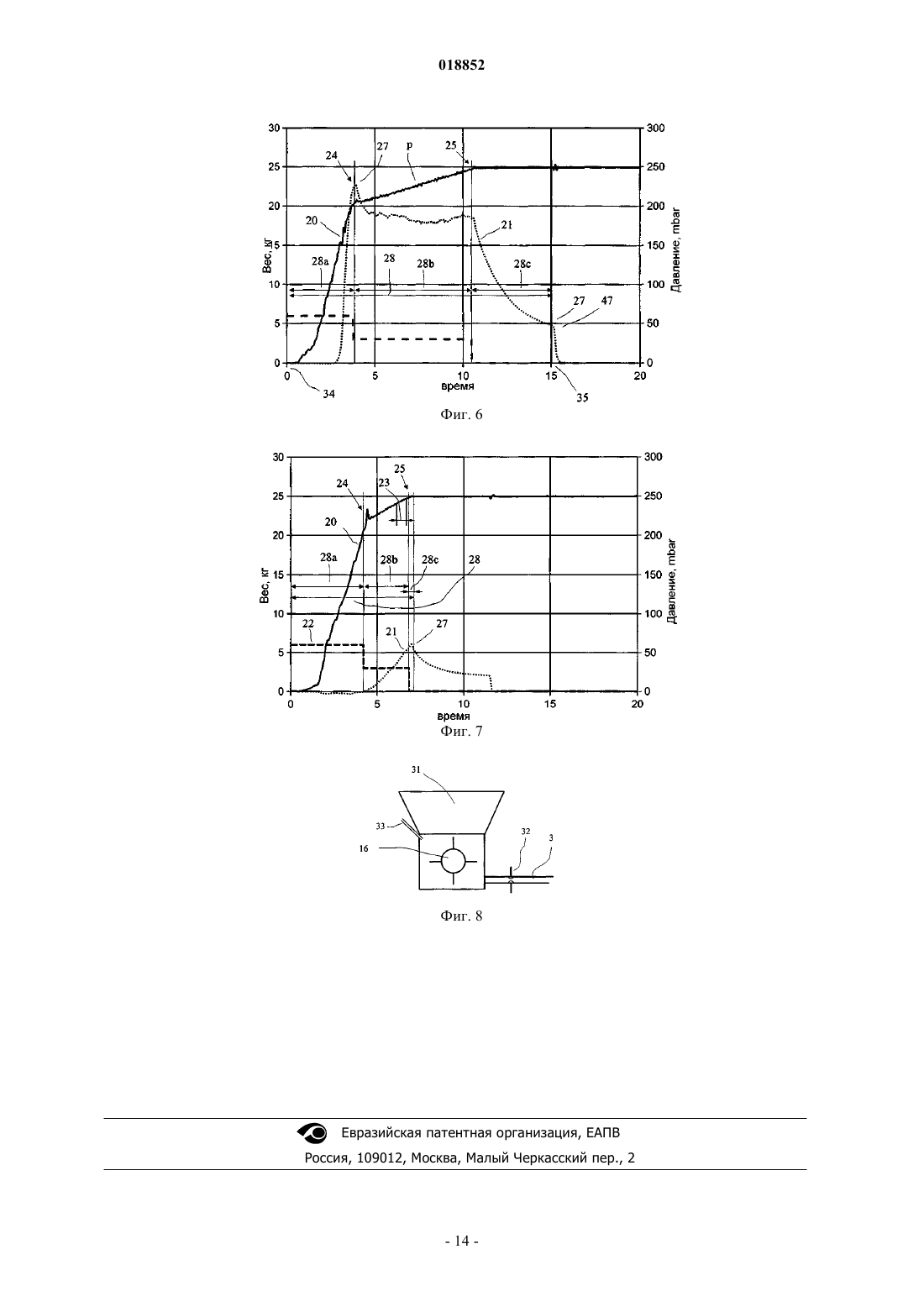

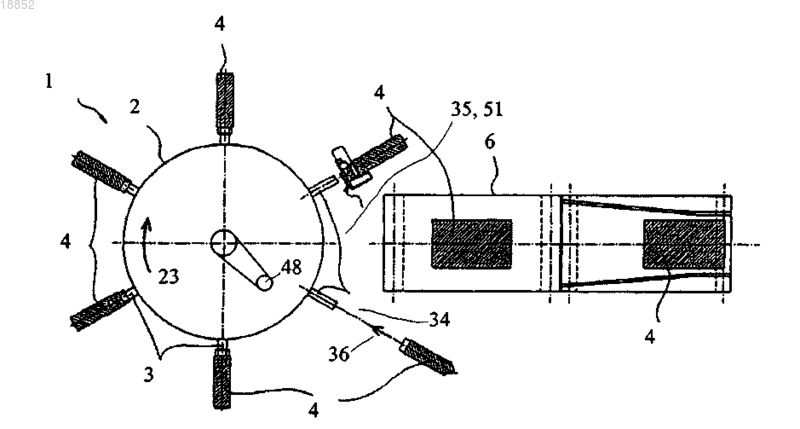

Изобретение относится к наполняющей системе для наполнения клапанных пакетов и способу для управления наполняющей системой, включающей, по крайней мере, ротационную упаковочную машину, имеющую привод, для вращения упаковочной машины несколько наполняющих мест, распределенных по окружности ротационной упаковочной машины. Наполняющие места обеспечены для получения клапанных пакетов, и эти клапанные пакеты могут быть присоединены к наполняющему месту посредством отверстия и могут быть наполнены исходными материалами в наполняющем месте. Клапанные пакеты размещены в наполняющем месте в определенном положении установки и сбрасываются автоматически в определенном положении сброса. Центральный блок управления обеспечен для управления процессом наполнения. Датчик давления установлен по крайней мере на одном наполняющем месте для определения значения давления наполнения клапанного пакета, расположенного в наполняющем месте. Блок управления организован таким образом, чтобы определить посредством датчика давления репрезентативное значение давления для давления наполнения, преобладающего в предопределенном положении(51) перед положением сброса, и через управление скоростью вращения упаковочной машины скорректировать скорость привода.(71)(73) Заявитель и патентовладелец: ХАВЕР ЭНД БОЕКЕР ОХГ (DE) Изобретение относится к наполняющей системе, включающей ротационную упаковочную машину,и способу для заполнения емкостей, в частности пакетов, предпочтительно клапанных пакетов, сыпучими материалами. Наполняющая система включает по крайней мере одно наполняющее место, посредством которого сыпучие материалы подаются к емкости и в котором емкость их получает. Кроме того,предусмотрен подающий элемент для транспортировки материалов через наполняющее устройство в емкость. Множество сыпучих материалов, таких как строительные материалы или химикаты, как гранулированные или порошковые, кроме всего прочего, упаковывают в клапанные пакеты с использованием ротационных упаковочных машин. Запечатанные клапанные пакеты транспортируют пользователю. Из предыдущего уровня техники известны различные системы для упаковки сыпучих материалов. В стандартных системах для заполнения свободного пространства в клапанных пакетах, сыпучие материалы содержат определенное количество воздуха. Кроме того, воздух часто добавляют к материалам во время упаковки, чтобы обеспечить материал необходимыми характеристиками сыпучести и текучести. Содержание воздуха в пакете позволяют предотвратить утечку материала наружу посредством воздухопроницаемых стенок пакета. Существенным аспектом при выборе наполняющих систем является достигаемая производительность заполнения, которая измеряется, например, пакетами в час. Чем больше число пакетов, которые могут быть заполнены через наполняющее место в единицу времени, тем ниже эксплуатационные издержки. Кроме того, уменьшается пространство, требуемое более компактной упаковочной машиной. Для эффективной и быстрой упаковки ротационные упаковочные машины укомплектованы несколькими наполняющими местами, распределенными по окружности. Это было признано преимуществом. Пакеты размещают, возможно, автоматически, в загрузочную точку и при достижении заданного веса пакеты выгружают. В патенте Германии DE 3613244 описан способ для повышения скорости наполнения ротационных упаковочных машин, где уровень наполнения клапанных пакетов определяют непрерывно, и угловую скорость упаковочной машины изменяют таким образом, чтобы управлять упаковочной машиной для достижения максимальной производительности. С этой целью уровень заполнения клапанного пакета измеряют на определенном угловом расстоянии перед точкой отпускания пакета (точкой сброса) и в зависимости от угловой скорости упаковочной машины определяют уровень, чтобы гарантировать, что клапанные пакеты наполнены полностью, где они проходят точку сброса в самый первый раз. Недостаток этой системы, однако, избыточное давление, образующееся в клапанном пакете из-за воздуха, содержавшегося или добавленного к материалам. Такое избыточное давление в пакете может,например, составить 150-250 мбар во время наполнения и все еще присутствует, когда наполняющий элемент отключен. После того как пакет непосредственно снимают с наполняющего элемента, давление в пакете резко снижается через клапан, который все еще открыт, и из пакета наружу также выходит определенное количество материала, который, особенно в случае легковесных материалов, может быть существенным. Это вызывает потерю веса пакета и также загрязнение системы и пакетов. При упаковке,например, сажи или TiO2 небольшое количество высыпавшегося материала уже вызывает довольно значительное загрязнение среды. Упаковка в мешки цемента может также сопровождаться значительным загрязнением пакетов и среды. Кроме того, любая утечка материалов во время процесса наполнения или при разгрузке пакета вредна вследствие нарушения охраны труда рабочих. Материалы также будут утекать при использовании самозакрывающихся клапанных пакетов, при использовании которых преимущественно автоматически запечатывают клапаны посредством материалов, присутствующих внутри. Хотя такую утечку материалов можно компенсировать заранее, посредством определенного переполнения, остается недостаток в возможном довольно значительном загрязнении клапанных пактов, наполняющей системы и среды. Чистота пакетов после заполнения, кроме того, все более и более существенный критерий для клиентов, и чистота наполняющей системы во время работы также важна. Чистота наполняющей системы во время работы и чистота пакетов после наполнения влияют друг на друга. Чтобы уменьшить утечку материала и улучшить чистоту систем и пакетов, современные системы предусматривают, что разгрузка пакета откладывается до того, пока давление во внутренней части пакета не уменьшилось через стенки или избыточное давление должно быть удалено через выпускной клапан. Уменьшение давления через стенки, особенно в случае легковесных материалов, занимает очень много времени, так что предполагается значительное сокращение скорости наполнения из-за времени ожидания. В течение времени ожидания избыточное давление медленно уменьшается за счет проникновения через стенки пакета. Время ожидания измеряется таким образом, что оно заканчивается, когда избыточное давление во внутренней части клапанного пакета будет ниже определенного уровня, и не произойдет никакой существенной утечки материла, когда клапанный пакет будет снят с наполняющего места. В ротационных упаковочных машинах время ожидания реализуется тем, что ротационная упаковочная машина вращается с соответствующей низкой скоростью, чтобы выдержать достаточное время ожидания после окончания заполнения, пока не достигнуто угловое положение для разгрузки. Таким образом, скорость наполнения упаковочной машины снижается. В то время как выпуск давления посредством перепускного клапана ускоряет снижение давления,он не предотвращает утечки материала через него, и, как результат, это приводит к уменьшению веса пакета. Это может привести к существенным колебаниям веса. Кроме того, выброшенный материал должен, как правило, быть утерян без оплаты. В целом это увеличивает эксплуатационные расходы. Именно поэтому задачей данного изобретения, исходя из предшествующего уровня техники, является создание наполняющей системы и способа для наполнения емкости сыпучими материалами, которые обеспечивают чистую упаковку и высокую пропускную способность. Эта задача решена тем, что наполняющая система имеет признаки, раскрытые в п.1 формулы изобретения, и признаки способа, раскрытые в п.7 формулы изобретения. Предпочтительные воплощения описаны в соответствующих зависимых пунктах формулы изобретения. Дальнейшие преимущества и характеристики могут быть взяты из воплощений. В наполняющей системе и способе, указанном выше, изобретение решает задачу посредством измерения давления р, преобладающего в емкости, и управления скоростью вращения упаковочной машины так, что наполняющее давление в емкости снижается или принимает такой уровень в положении сброса,при котором никакие или фактически никакие материалы не выбрасываются при разгрузке. Наполняющаяся система согласно изобретению служит для наполнения емкостей и, в частности,для наполнения клапанных пакетов и включает по крайней мере одну ротационную упаковочную машину, имеющую привод для того, чтобы вращать упаковочную машину, несколько наполняющих мест, которые распределены по окружности ротационной упаковочной машины. Наполняющие места оборудованы для получения контейнеров или клапанных пакетов. Контейнеры и, в частности, клапанные пакеты могут быть присоединены к наполняющим местам через отверстия и могут быть наполнены сыпучими материалами на наполняющих местах. Контейнеры и, в частности, клапанные пакеты размещены на наполняющих местах по крайней мере в одном определенном положении установки и сбрасываются автоматически по крайней мере в одном определенном положении сброса. Кроме того, выполнено по крайней мере одно управляющее устройство для того, чтобы управлять процессом наполнения. По крайней мере в одном наполняющем месте установлен датчик давления для измерения давления наполнения контейнера или клапанного пакета, расположенного в наполняющем месте. Управляющее устройство посредством датчика давления определяет по крайней мере одно репрезентативное значение давления, преобладающего в предопределенном положении перед положением сброса и настройки давления в зависимости от скорости привода посредством управления скоростью вращения упаковочной машины. Наполняющая система согласно изобретению имеет множество преимуществ. Одно значительное преимущество состоит в том, что скоростью вращения упаковочной машины можно управлять в зависимости от установленного параметра давления. Это позволяет оптимизировать время ожидания после достижения установленного веса наполнения. Время ожидания автоматически, индивидуально приспосабливается к преобладающим условиям. Таким образом, эффективное время ожидания сокращается, а скорость наполнения увеличивается. Скорости вращения в предшествующем уровне техники были, однако, выбраны достаточно низкими, чтобы можно было соблюсти достаточное ожидание и установить время для различных продуктов и характеристик продуктов. Согласно изобретению производительность может быть увеличена и пропускная способность оптимизирована. Скоростью вращения упаковочной машины, в частности, управляют относительно репрезентативного параметра давления. Другое значительное преимущество - улучшенная чистота системы и среды, так как оптимальная скорость вращения позволяет гарантировать достаточные периоды ожидания, в пределах которых достоверно уменьшено избыточное давление в пакете, все еще установленном на заполняющем месте. Изобретение позволяет оптимизировать время ожидания от отключения подачи материала в пакет до выгрузки пакета, при обеспечении максимальной производительности. С этой целью скорость вращения снижают соответственно в случае слишком высокого внутреннего давления пакета, чтобы уменьшить названное внутреннее давление пакета или давление наполнения при разгрузке пакета и, таким образом, наверняка избежать утечки материалов, одновременно достигая оптимальной производительности. Таким образом,высокий уровень охраны труда может быть наверняка достигнут для любого человека, работающего около заполняющейся системы. В основных воплощениях изобретения переключатель, в частности, может быть использован цифровой переключатель на базе датчика давления для вывода сигнала, такого как переключающая команда,когда значение давления падает ниже порогового значения, которое может быть установлено. Таким образом, скоростью вращения наполняющей системы можно управлять простым и рентабельным способом. Эти релейные или трехточечные переключатели давления являются экономически эффективными и достаточными для простой оптимизации чистоты системы и/или производительности наполнения. В основном достаточно обеспечить датчиком давления только одно наполняющее место, независимо от количества наполняющих мест. В случае наполняющей системы, имеющей, например, 4, 6, 8, 12 или 16 или другое число наполняющих мест, предпочтительно обеспечить датчиком давления более чем одно наполняющее место, чтобы использовать статистический анализ посредством анализа множества сигналов датчиков давления. Например, два, три, четыре или более датчиков давления могут использоваться. Может быть определено среднее значение или медиана, максимум или минимум, или получен другой статистически определенный параметр давления, чтобы использовать для управления скоростью вращения. В дополнение или вместо того, чтобы оборудовать одно или более наполняющих мест датчиком давления, сконфигурированным как переключатель давления, датчики давления могут использоваться как выводящие сигнал, пропорциональный давлению, преобладающему в пакете. Также изобретение очень выгодно, потому что было установлено, что различные параметры заполнения необходимы не только для различных продуктов, но что тот же самый продукт может требовать различные времена ожидания после достижения веса наполнения относительно времени хранения продукта в резервуаре и/или восходящем бункере. Например, у сыпучих материалов, находящихся в бункере в течение многих дней или недель, содержание воздуха меньше, чем у продуктов, только что помещенных в бункер. Это приводит к снижению содержания воздуха у продуктов, сохраненных в резервуаре или в бункере в течение некоторого времени и, как правило, к снижению времени ожидания, требуемому после отключения элемента передачи по сравнению с продуктами, только недавно помещенными в бункер. Таким образом, изобретение позволяет использовать оптимально высокую скорость вращения и,следовательно, скорость наполнения, независимо от любых колебаний в характеристиках продукта относительно того же самого продукта или нескольких продуктов. Предопределенное положение для определения значения давления предпочтительно находится на маленьком угловом расстоянии перед положением сброса. Угловое расстояние, в частности, меньше чем половина, или одна треть, или одна пятая углового диапазона, установленного для наполняющего места. В системе, имеющей, например, в общей сложности 8 наполняющих мест, угловой диапазон, присвоенный каждому наполняющему месту, составляет 45, так, считая половину, угловое расстояние будет меньше чем 22,5, считая одну треть, меньше чем 15, и считая одну пятую, меньше чем 9. В случае различного числа наполняющих мест, полученные угловые диапазоны будет отличаться соответственно. В частности, предопределенное положение будет расположено в угловом диапазоне меньше чем 5 перед положением сброса. Предопределенное положение будет предпочтительно находиться в угловом диапазоне меньшее чем 2 и, в частности, предпочтительно в угловом диапазоне меньшее чем 1 перед положением сброса. Угловые расстояния в диапазоне угловых минут также являются вероятными и преимущественными. Кроме того, предопределенное положение может быть обеспечено непосредственно перед или даже в положении сброса. В значении настоящего изобретения "перед положением сброса" означает положение "перед или даже в положении сброса". Важно то, что в предопределенном положении может быть определено значение давления, которое является репрезентативным значением давления наполнения,преобладающего в пакете. Предпочтительно управляющее устройство спроектировано и выполнено так, чтобы увеличить скорость вращения упаковочной машины, когда определенное или измеренное значение давления в предопределенном положении перед положением сброса падает ниже предопределенного минимального порогового значения, и/или уменьшить скорость вращения упаковочной машины, если определенное или измеренное значение давления в предопределенном положении перед положением сброса превышает предопределенное максимальное пороговое значение. Предпочтительно, чтобы минимальное пороговое значение было выбрано таким, чтобы гарантировать достаточно высокую скорость вращения, с другой стороны обеспечивая плавное регулирование. Наполняющая система, в частности, управляется так, что значение давления, в частности давления наполнения в контейнере, находится в пределах предопределенного интервала давления - интервала давления сброса пакета в положении сброса. Поскольку значение давления уменьшается, увеличивается скорость вращения, и поскольку значение давления достигает верхнего предела, скорость вращения снижается так, что оптимальные или, по крайней мере, подходящие условия сброса присутствуют для одного пакета, и высокая скорость заполнения достигнута для другого пакета. В выгодных более конкретных воплощениях датчик давления установлен на каждом наполняющем месте. Это также возможно и предпочтительно, чтобы один датчик давления был установлен только на одном или нескольких наполняющих местах. Значение давления только от одного датчика давления также позволяет эффективно управлять, когда могут быть установлены соответствующими определенные безопасные допуски изменения параметра. Должно быть предопределено по крайней мере одно положение сброса, и в этом случае полностью автоматическая выгрузка будет следовать из геометрии наполняющей системы. Предпочтительно датчик веса установлен на каждом наполняющем месте для определения веса контейнера или клапанного пакета во время процесса наполнения и для управления процессом наполнения соответственно. Все воплощения могут быть оснащены по крайней мере одной станцией закрытия для закрытия клапанных пакетов после процесса наполнения с помощью известного способа. Способ согласно настоящему изобретению служит для наполнения контейнеров, в частности для наполнения клапанных пакетов посредством ротационной упаковочной машины, имеющей несколько наполняющих мест, которые распределены по окружности ротационной упаковочной машины. Для наполнения контейнеры и, в частности, клапанные пакеты присоединяют к наполняющим местам, и наполненные контейнеры или клапанные пакеты сбрасывают с наполняющего места в определенном положении сброса. Определяют по крайней мере одно репрезентативное значение давления наполнения в положении сброса и скоростью вращения упаковочной машины управляют в зависимости от репрезентативного значения давления. Заявляемый способ также имеет много преимуществ. Способ позволяет увеличить производительность, обеспечивая при этом чистые пакеты. Значение давления, в частности, является измеренным внутренним давлением пакета и предпочтительно приблизительно соответствует давлению наполнения, преобладающему в пакете в положении сброса. По уровню определенного внутреннего давления пакета определяют, будет ли пакет сброшен в данный момент. Значение давления, в частности, определяют во многих наполняющих местах и максимальное значение давления выбирают как опорное значение для управления наполняющей системой. Значение давления или опорное значение могут быть определены один раз в каждом обороте или в предопределенных интервалах. Скорость вращения упаковочной машины, в частности, увеличивается, когда значение давления или опорное значение падает ниже предопределенного минимального порогового значения, и/или скорость вращения упаковочной машины, в частности, уменьшается, когда значение давления или опорное значение превышают предопределенное максимальное пороговое значение. Минимальное и максимальное пороговые значения предпочтительно предопределены и могут зависеть, например, от материалов. Более определенные воплощения могут предусматривать идентичные минимальное и максимальное пороговые значения. Предпочтительные воплощения обеспечивают, что клапанный пакет не сбрасывают в положении сброса, когда давление наполнения превышает предопределенное максимальное пороговое значение,таким образом, избегают загрязнения из-за возможного выброса продукта. Скорость вращения в таком случае снижают, чтобы избежать двойных оборотов в будущем. Измеренные значения давления позволяют определить максимальное значение давления после предопределенного числа оборотов и сравнить с минимальным и/или максимальным пороговыми значениями, чтобы соответственно адаптировать скорость вращения. В этом случае управление скоростью мягкое, и можно предотвратить недо- и/или переход позиции загрузки. Число оборотов до максимального снижения значения давления определено и может быть 1, 2, 3 или больше. Возможны также частичные вращения, если позиций сброса размещено несколько по окружности упаковочной машины. Во всех конструкциях сигналы датчика давления могут быть использованы для управления процессом наполнения, чтобы достичь эффективного наполнения. В преимущественных специфических воплощениях одна из наполняющих систем, описанных выше, используется для того, чтобы реализовать метод, описанный выше. Во всех воплощениях вес клапанного пакета во время наполнения измеряется преимущественно периодически или непрерывно, и как только конечный вес пакета достигнут, подача материала отключается. Для выполнения требуемых сопоставлений могут быть использованы справочные средства. Во всех конструкциях и специфических воплощениях сыпучий материал, в частности, подают к наполняющим местам из резервуара и наполняют контейнер посредством средства передачи. Во время процесса наполнения репрезентативное значение давления наполнения, преобладающего в контейнере,может быть измерено так же, как и при наполнении контейнера с материалами по крайней мере одним параметром заполнения, таким как подача воздуха, которой можно управлять в зависимости от давления наполнения, преобладающего в контейнере. Посредством управления одним или более параметрами наполнения в зависимости от преобладающего внутреннего давления, достигнуто короткое время наполнения при параллельном коротком времени ожидания, пока контейнер будет выгружен. Согласно изобретению параметрами наполнения управляют так, что фактический процесс наполнения и последующее время ожидания снижения давления оптимизированы в целом. С этой целью скорость вращения упаковочной машины соответственно адаптирована. При большом количестве упаковочных машин не управляют отдельно скоростью вращения ротора для каждого единственного наполняющего места, а адаптируют всю систему после нескольких наполненных клапанных пакетов. Так как сыпучие материалы размещены в бункере в течение нескольких дней или недель, как правило, они имеют меньше воздуха, чем материалы, только что помещенные в бункер. Оптимальная вспомогательная подача воздуха во время процесса наполнения зависит от текущих характеристик материала. При идентичном содержании вторичного воздуха в контейнере в продукте, который был только что заполнен в бункер, могут возникнуть нежелательные скачки давления, что замедлит процесс наполнения в целом. При этом, пока давление наполнения во внутренней части пакета не будет уменьшено до намеченного уровня, время ожидания увеличится. Более низкое содержание вспомогательного воздуха при наполнении контейнеров материалами, которые недавно были размещены в бункере, может, таким образом, привести к более высоким скоростям наполнения. Другим параметром наполнения для корректировки и управления процессом наполнения является,в частности, скорость транспортировки транспортируемого элемента (материала). Если внутреннее давление контейнера увеличивается слишком быстро, тогда скорость транспортировки элемента может быть уменьшена. Упаковочная машина снабжена несколькими различными местами для добавления вторичного воздуха. Кроме добавления вторичного воздуха в или перед транспортируемым элементом, вторичный воздух может обычно добавлять около, или в наполняющем месте, или в наполняющем канале. В более специфическом воплощении таким содержанием вторичного воздуха можно управлять в зависимости от измеренного давления наполнения p и/или текущего веса, чтобы получить хорошее или даже оптимальное поведение потока в наполняющем месте. С элементом транспортирования, сконструированным как наполняющаяся турбина или шнек, скоростью подачи, в частности, управляют в зависимости от давления наполнения p, измеренного в контейнере. С элементом наполнения, сконструированным как пневматическая система наполнения транспортирующим воздухом, в частности, управляют в зависимости от измеренного давления наполнения р. Используемый элемент подачи может быть насосом с управляемым ходом насоса и/или частотой движения. Преимущественно положением измерительного прибора управляют не только в зависимости от веса наполненного продукта, но также и в зависимости от давления наполнения р, измеренного или установленного в контейнере. Например, переключение с грубого потока на мелкий поток может быть использовано, если давление в контейнере превышает предопределенное значение или же возможна непрерывная корректировка(уменьшение или увеличение) потока продукта. В частности, загрузка из элемента подачи может быть отключена, если давление наполнения р в контейнере превышает предопределенное значение. После соответствующего падения давления загрузка будет возобновлена пошагово или непрерывно. Для ускорения деаэрации уже во время наполнения зазор наполнения, который предпочтительно обеспечен между наполняющим местом и контейнером, будет расширен, только если давление наполнения р в контейнере превышает предопределенный параметр. До расширения воздух может выходить через отверстие с тем, чтобы снизить избыточное давление, возникшее во время заполнения. Однако, когда избыточное давление превышает определенный уровень, материал, заполненный в контейнер, может нежелательно высыпаться через указанное отверстие. Поэтому давление в кольце наполнения предпочтительно уменьшают, только когда давление наполнения р в контейнере падает ниже предопределенного порогового уровня. Всем процессом наполнения управляют в зависимости от давления наполнения, преобладающего в контейнере, в частности, так, что во время всего процесса наполнения превалирующее давление наполнения сохраняется ниже допустимого максимального давления. Процессом наполнения можно преднамеренно управлять так, что максимальное давление никогда не будет достигнуто или превышено. Давлением наполнения управляют так, что оно остается насколько возможно близким к допустимому максимальному давлению, всегда оставаясь ниже. В более специфических воплощениях возникающее давление наполнения может быть принято во внимание в дополнение к или в комбинации со стандартным управлением в зависимости от заполненной массы. Такая избыточность выгодна. Кроме того, связанное с давлением управление позволяет получить более быстрый отклик на ошибки во время процесса наполнения. Одно воплощение системы согласно изобретению предусматривает средства измерения, которые будут соединены с управляющим устройством для обмена данными для того, чтобы управлять процессом наполнения. В системе могут быть предусмотрены средства измерения, которые будут соединены с блоком, связанным с блоком управления для обмена данными. Средство измерения предпочтительно сконструировано как датчик давления, присоединенный около или в наполняющем месте, чтобы измерять давление наполнения в контейнере. Для измерения давления могут предпочтительно использоваться динамометрические элементы,пьезоэлектрические датчики давления или полупроводниковые датчики давления. Для удаления воздуха из контейнера, наполненного материалом, по крайней мере, частично может использоваться пост-деаэрация, обеспеченная в наполняющем месте. Система согласно изобретению и способ согласно изобретению могут быть использованы при пакетировании или упаковке в подходящие контейнеры различных рыхлых или сыпучих материалов, включая, например, строительные материалы, цемент, минералы, порошкообразные или гранулированные химикаты, кристаллообразные, мелко- или крупнозернистые материалы, частицы сажи, используемые в изготовлении краски, частицы TiO2 или TiO2-содержащие материалы и пищевые продукты. Дальнейшие преимущества и приложения изобретения следуют из воплощений, которые будут описаны со ссылками на приложенные чертежи. Хотя чертежи выполнены в различном масштабе, одинаковым или подобным частям присвоены те же самые ссылочные цифры. На чертежах показано: фиг. 1 - схематическая иллюстрация системы наполнения; фиг. 2 - схематическая иллюстрация графиков давления и веса во время вращения от положения установки до положения сброса; фиг. 3 - кривые сброса давления и скорости вращения в течение времени; фиг. 4 - отдельный вид части системы согласно фиг. 1; фиг. 5 - диаграмма кривых веса и давления во время наполнения клапанного пакета без подачи вторичного воздуха; фиг. 6 - диаграмма кривых веса и давления во время наполнения клапанного пакета с высоким содержанием воздуха; фиг. 7 - диаграмма кривых веса и давления во время наполнения клапанного пакета с аэрацией; фиг. 8 - схематическая иллюстрация резервуара и пакета наполняющей коробки. Заявляемая наполняющая система 1, изображенная на фиг. 1, включает ротационную упаковочную машину 2, которая может вращаться с помощью привода 48 в направлении стрелки 23. Скорость привода 48, выполненного в настоящей конструкции как электродвигатель, является управляемой для того, чтобы управлять скоростью вращения упаковочной машины 2. Упаковочная машина 2 включает шесть устройств наполнения, выполненных как наполняющее место 3, на которое, как показано более подробно на фиг. 4, надевают клапанный пакет 4 с отверстием 5,выполненным в виде клапана. Как показано стрелкой 36 на фиг. 1, согласно изобретению клапанный пакет 4 поступает из хранилища, вынут посредством элемента механизма захвата, который не показан на рисунках, и продвинут на наполняющее место 3 посредством механизма размещения. Наполняющая система 1 снабжена разгрузочным ленточным конвейером 6 для выгрузки наполненного и сброшенного клапанного пакета 4. Сброс, в частности, обеспечивается сразу же на разгрузочном ленточном конвейере 6. Герметизация клапанного пакета 4 может произойти прежде, чем они будут выгружены на разгрузочный ленточный конвейер 6 или после этого на дополнительной станции. На фиг. 4 клапанный пакет 4 надет на наполняющее место 3 отверстием 5. Клапанный пакет 4 удерживают и герметизируют для защиты от среды посредством кольца наполнения 7, присоединенного к внешней поверхности 3a наполняющего места 3. Во вздутом состоянии кольцо наполнения 7 опирается на внутреннюю стенку 8b секции 8 клапанного пакета 4 и служит для присоединения клапанного пакета 4 к наполняющему месту 3. Согласно изобретению величина показателя давления наполнения р в клапанном пакете определяется посредством датчика давления 10. Датчик давления 10 выбран исходя из его измерительных характеристик и присоединен в таком положении, что измеренное давление наполнения р существенно соответствует давлению во внутренней части клапанного пакета 4 или может быть получено посредством измерительного сигнала. Сигнал датчика давления 10 в предопределенном положении, в частности в предопределенном положении 51 перед положением сброса 35, принимается как значение давления 47 и используется для управления скоростью вращения упаковочной машины 2. Идеально, когда определенное значение давления 47 соответствует давлению выгрузки 42 в положении сброса 35. Это подчиняется условию, что определенное значение давления 47 лежит ниже максимального порогового значения 45, так как иначе клапанный пакет 4 останется в наполняющем месте 3 на следующий круг, пока следующее определенное значение давления 47 не будет ниже максимального порогового значения 45. Скоростью вращения управляют так, что в зависимости от значения давления 47 в положении сброса 35 давление наполнения р присутствует во внутренней части клапанного пакета 4, в котором клапанный пакет 4 может быть снят без потери материала, высыпающегося из внутренней части пакета. Предопределенное положение 51 для определения значения давления 47, в частности, находится в пределах узкого углового расстояния от положения сброса 35 и может быть подобным этому положению. Значение давления 47 должно быть определено до выгрузки. Или же возможно, что предопределенное положение 51 будет расположено на угловом расстоянии одной или более угловых минут или угловых градусов перед положением сброса 35. В таком случае значение давления является производным от определенного значения, выбранного из значений давления в положении сброса 35. Такое вычисление может быть сделано, например, посредством экстраполяции. В настоящем воплощении предопределенное положение 51 находится непосредственно перед положением сброса 35 так, что эти две точки невозможно разделить в приложенных чертежах. Оба положения возможны, четко отделены друг от друга или лежат очень близко друг к другу. Этот режим работы показан на фиг. 2 в упрощенной схеме. Кривая давления наполнения 38 во внутренней части пакета и кривая веса пакета 39 графически изображены на оси угла вращения между положением установки 34 и положением сброса 35. В случае, если клапанный пакет 4 уже наполнен до отказа, это заметно до достижения положения сброса 35, и давление наполнения р падает до интервала давления сброса 40, тогда скорость вращения 41 упаковочной машины 2 может быть увеличена соответственно, так как оставшийся угол поворота 43 для уменьшения давления больше не требуется. Этот случай изображен на фиг. 2, где в это время 49 давление наполнения 50 уже преобладает и находится в середине интервала давления сброса 40 и, таким образом, соответствует заданному давлению или пороговому значению 37 при выгрузке. Выгрузка еще не может произойти во время 49, так как установленное наполняющее место 3 или клапанный пакет 4 еще не достигли положения сброса 35. Посредством соответствующего увеличения скорости вращения 41 по отношению к скорости вращения 44 (см. фиг. 3) достигается ситуация, когда окончание времени ожидания 28 с и установленное наполняющее место 3 достигают положения сброса 35. Пока давление наполнения или давление выгрузки 42 будут все еще выше максимального порогового значения 45 в положении сброса 35, клапанный пакет 4 остается в наполняющем месте 3, в частности, для другого поворота, чтобы позволить в дальнейшем снизить давление. При управлении скоростью вращения 41 производительность машины, размещающей пакеты, и производительности других компонентов могут быть приняты во внимание для корректировки оптимальных условий в целом. Для оптимизации процесса наполнения и для увеличения скорости подачи пакетов можно управлять подачей воздуха 17 в зависимости от измеренного давления наполнения p. На фиг. 3 изображен возможный вариант управления в течение времени. Вначале скорость вращения 41 сравнительно низка, впоследствии она увеличена до значения 44, давление выгрузки 42 вначале лежит ниже минимального порогового значения 46. С увеличением скорости вращения 41 до скорости вращения 44 давление выгрузки 42 установлено в пределах интервала давления сброса 40 для обеспечения оптимальных условий. В предпочтительном воплощении изобретения и показанных в пунктирных линиях на фиг. 4 датчик давления 10 присоединен в области 3c наполняющего места 3, смежной с областью 3d, входящей в секцию 8 клапанного пакета 4. Датчик давления 10 присоединен к стене наполняющего места 3 таким образом, чтобы выявить давление во внутренней части наполняющего места 3. Эта конфигурация особенно подходит для модернизации существующих систем, так как внутри должен быть размещен только датчик и установлено или расширено управление скоростью вращения 41 упаковочной машины 2 и, возможно,процессом наполнения в зависимости от выявленного давления наполнения p. В частных предпочтительных конструкциях установлен датчик давления 10, который обнаруживает давление наполнения р, преобладающее во внутренней части пакета, через диафрагму обнаружения давления 9 и измерительный канал или измерительную линию 13. Диафрагма обнаружения давления 9 может, например, быть установлена в передней области наполняющего места 3, сконструированная, в частности, как труба наполнения канала около выхода, открывающегося для подаваемого материала 18. Предпочтительно отверстие или диафрагма измерения давления 9 размещены в более низкой области наполняющего места 3, удаленного от открывающегося выхода для предотвращения попадания подаваемого материала 18 на входе. После каждого процесса наполнения измерительная линия 13 может быть очищена струей сжатого воздуха. Измерительная линия 13 может включать первую часть 13 а в наполняющем месте 3, сконструированную как канал, и вторую часть 13b, сконструированную как гибкую или жесткую трубку. Даже если длина трубки составляет 1 м, возможно быстрое время отклика, так как недостаток давления распространяется со скоростью звука, поэтому может быть достигнута соответствующая скорость управления. Измеренные значения давления помещают в промежуточную память в цифровом блоке оценки 11,присваивают датчику давления 10 и передают в центральный блок управления 14. Процессом наполнения и скоростью вращения 41 управляют на основании результатов этих измерений. Чтобы определить наполненное количество материала в клапанном пакете 4, предусмотрено взвешивающее устройство 12, схематично изображенное на фиг. 4. Значения массы клапанного пакета 4, измеренные взвешивающим устройством 12, передают к электронному процессору 15. Электронный процессор 15 соединен с центральным блоком управления 14, который управляет элементом передачи 16. Чтобы улучшить наполнение или характеристики потока, а также для того, чтобы разрыхлить, например,затвердевшие материалы, может быть добавлен воздух посредством источника подачи воздуха 17. Электронный процессор 15 может указать значения масс, измеренных взвешивающим устройством 12, массу нетто, соответствующую наполненному количеству подаваемого материала 18. Заявляемый способ или заявляемая наполняющая система работают следующим образом. В случае,если клапанный пакет 4 был установлен на наполняющее место 3 машиной размещения или вручную, в положении установки 34, процесс наполнения инициируется электронным блоком управления 14 во время вращения упаковочной машины 2. В подходящее время фиксируют кольцо наполнения 7. Это может произойти только тогда, когда давление наполнения р во внутренней части пакета превышает предопределенный уровень. Точный уровень зависит от вида продукта, который будет помещен в мешок. Материал 18, подаваемый к элементу передачи 16 из бункера и подобного устройства, поступает в клапанный пакет 4 через наполняющее место 3. Массу наполненного материала 18 определяют взвеши-7 018852 вающим устройством 12 или в предопределенных интервалах или, существенно, непрерывно, измеренные значения передают к процессору 15 и к блоку управления 14, который одновременно оценивает и принимает во внимание при управлении сигналы датчика давления 10. Центральный блок управления 14 может проследить различные профили используемого давления в процессе наполнения. Например, давление наполнения р может быть выбрано высоким для короткой начальной фазы процесса наполнения, чтобы облегчить разворачивание клиньев в нижней области клапанного пакета 4. Для большинства подаваемых материалов давление увеличивается в конце процесса наполнения, который обычно длится до нескольких десятков секунд, чтобы получить соответствующий эффект уплотнения. Таким образом, последние 5-10% подаваемого материала 18 могут быть наполнены при относительно высоком давлении. Оптимальные кривые давления, как правило, определяют опытным путем, и они различаются от продукта к продукту. Другими факторами изменения давления могут быть условия среды (атмосферное давление, температура, влажность воздуха). Давление, преобладающее в клапанном пакете 4, предпочтительно обнаруживают датчиком давления 10 в течение и после всего процесса наполнения и передают к блокам, управляющим всей работой. Давление предпочтительно измеряют непрерывно. Подающий элемент 16 останавливают посредством электронного процессора 15, когда на основе значения массы материала, измеренного взвешивающим устройством 12, определяют, что достигнуто предопределенное заданное значение массы. После того как процесс наполнения закончился, кривая давления наполнения 38 продолжается, чтобы измерять давление, пока упаковочная машина 2 вращается и датчик давления 10 фиксирует сброс давления наполнения p и запускается сразу или возможно после задержки. Воздух, присутствующий в клапанном пакете 4, может выйти через диафрагму 19, предусмотренную на внешней поверхности клапанного пакета 4 и проницаемую только для воздуха, или через пористые стены пакета, так что внутренние давления уменьшается. Если мгновенное внутреннее давление пакета или давление наполнения р остаются ниже максимального порогового значения 45 в положении сброса 35, риск непреднамеренной, существенной утечки материала при выгрузке пакета устранен. После этого центральный блок управления 14 выбирает устройство выгрузки пакетов, чтобы разгрузить заполненный клапанный пакет 4 с наполняющего места 3. В случае, если значение давления 47 все еще превышает максимальное пороговое значение 45 в положении сброса 35, скорость вращения упаковочной машины 2 уменьшают так, что следующие клапанные пакеты 4 имеют достаточное и, в частности, оптимальное время ожидания для уменьшения давления после окончания процесса наполнения. Для стандартных материалов, которые будут помещены в пакеты в наполняющих системах 1, таких как цемент и т.п., максимальное пороговое значение 45 находится в диапазоне избыточного давления во внутренней части клапанного пакета 4, например 25 мбар. В зависимости от приложения максимальное пороговое значение 45 может быть выше и быть, например, 50 мбар или также оно может быть ниже. Также принимают во внимание, что максимальное пороговое значение 45 зависит, кроме того, от типа подаваемого материала 18, который будет помещен в пакеты, и его структуры или неоднородности, от типа, размера и материала контейнера. Время ожидания после того, как подающий элемент 16 остановлен, до момента, пока значение не упало ниже максимального порогового значения 45, может соответствовать и даже превышать время наполнения; однако может быть значительно короче. Продолжительность может быть несколько секунд или приблизительно 10 с и еще больше. Предпочтительно процесс согласно изобретению содержит выключатель безопасности, который активируется центральным блоком управления 14 в течение предопределенного периода, если появляется резкое предопределенное падение давления или прекращение роста давления. Таким образом, последствия от разрыва пакета или неправильного размещения клапанного пакета 4 на наполняющем месте 3 могут быть уменьшены или в значительной степени предотвращены. Значения давления, измеренные датчиком давления 10, могут использоваться для поддержания давления ниже максимального давления в течение всего процесса наполнения. Это достигается посредством управления подающим элементом 16 и/или источником подачи воздуха 17 в зависимости от измеренного давления наполнения р. Согласно изобретению для этих целей исходный поток подаваемого материала может быть уменьшен или полностью отключен. Кроме того, изобретение позволяет управлять всем процессом наполнения в зависимости от определенных значений давления наполнения р в клапанном пакете 4. Центральный блок управления 14 может выполнять управление процессом посредством комбинации значений масс, полученных взвешивающим устройством 12, и значений давления, измеренных датчиком давления 10 для давления наполнения p. На фиг. 5 изображена возможная кривая процесса наполнения подаваемым материалом 18. При загрузке в пакеты других подаваемых материалов 18 могут быть получены другие кривые времени, таким образом, график на фиг. 5 служит только для объяснения, в качестве примера. При записи кривой изме-8 018852 ренного давления для графика согласно фиг. 5 не использовался вторичный воздух, таким образом, чистый исходный материал 18 был загружен в мешок, чтобы показать иллюстрируемые свойства. Этот продукт, который был помещен в резервуар 31 непосредственно перед процессом, поэтому определенное количество воздуха все еще содержалось в продукте, хранящемся в резервуаре 31. Этот результат позволяет эффективно укладывать материал в мешки, без добавления вторичного воздуха. Кривая 20 представляет кривую веса при наполнении клапанного пакета 4 сыпучим материалом,таким как подаваемый материал 18, в то время как кривая 21 отражает кривую давления в течение времени. Кривая 22 отражает эксплуатационный режим подающего элемента 16 в течение времени. Последовательность заполнения следующая. После размещения клапанного пакета 4 подающий элемент 16 установлен в рабочий режим грубого потока продолжительностью 28 а. В это время увеличение веса является большим и почти линейным со временем в существующем воплощении. Во время 24 предопределенный предельный вес в данном случае, приблизительно 22 кг, достигнут, и в течение периода 28b работа переключена на малый поток до достижения заданного веса, в данном случае, например, приблизительно 25 кг. Во время фазы малого потока снижают массу потока. Одновременно давление наполнения р, существующее в клапанном пакете 4, все еще увеличивается, при этом в существующем примере остается низким в течение всего периода наполнения. Как только точка отключения мелкого потока 25 достигнута, мелкий поток отключают. Давление наполнения р во внутренней части пакета быстро падает после отключения в зависимости от деаэрации пакета, которая также связана с используемыми пакетами. В этом примере скорость вращения 41 упаковочной машины 2 может быть установлена таким образом, что, как только точка отключения 25 малого потока достигнута, клапанный пакет 4 поступает в положения сброса 35, так как после того как процесс наполнения завершен, значение давления 47 находится ниже максимального порогового значения 45. В зависимости от материала, который будет упакован,максимальное пороговое значение 45 имеет разные уровни. В случае легковесных и легких материалов предельное значение ниже. Теперь скорость вращения 41 может быть увеличена так, что клапанный пакет 4 достигает своего заданного наполненного веса точно в или незадолго перед положением сброса 35. Локальные измерения позволяют оптимально адаптировать скорость вращения 41 и весь процесс к подаваемому материалу 18 и используемому клапанному пакету 4. В процессе наполнения, изображенном на фиг. 5, полное время обработки 28, т.е. время наполнения, включая время установки, может быть определено в общей сложности 9,8 с. Скорость вращения 41 может, следовательно, быть установлена такой, что вращение от положения установки 34 к положению сброса 35 также имеет продолжительность 9,8 с. Дополнительно может быть обеспечен запас времени,например 0,1 или 0,2 с. Увеличивая скорость вращения 41, положение сброса 35 в таком случае может быть достигнуто приблизительно после 10 с. Так как значение давления 47 в положении сброса 35 находится ниже максимального порогового значения 45, то скорость наполнения повышается приблизительно на 1/3. Поскольку воздух не добавлен, максимальное избыточное давление наполнения 27 в пакете достигает только 23 мбар, что позволяет работать на скоростях вращения, например, 650 об/мин. Скорость вращения может быть ниже или выше в зависимости от типа ротора и т.д. Конечно, могут использоваться другие подающие элементы, такие как воздушные подающие элементы, винтовые подающие элементы, насосные подающие элементы и другие подающие элементы, известные из предыдущего уровня техники. Другой пример кривой 20 для веса и кривой 21 для давления во время упаковки сыпучих материалов 18 изображен на фиг. 6. В этом случае было добавлено значительное количество вторичного воздуха для улучшения свойств потока подаваемого материала 18. Это имеет место в том случае, если только сыпучие материалы 18 сложены в мешок или если подаваемые материалы 18 находились в бункере или резервуаре 31 в течение достаточно долгого времени. Фиг. 6 отображает кривую давления и кривую веса в основном для того же самого продукта, как показано на фиг. 5. Можно ясно распознать более крутое увеличение веса клапанного пакета 4 так, что точка переключения или время 24 для переключения с грубого потока на малый поток происходит значительно ранее,приблизительно после 3,7 с, в то время как период времени 28 а грубой потоковой фазы занял приблизительно 5 с в процессе наполнения, отображенном на фиг. 5. Однако высокое содержание воздуха в процессе наполнения на фиг. 6 приводит к тому, что период времени 28b малой потоковой фазы значительно более длинный, чем период времени 28b малой потоковой фазы в примере наполнения согласно фиг. 5,и, таким образом, время наполнения составляет в общей сложности 10,5 с. В то время как внутреннее давление пакета или давление наполнения р в конце процесса наполнения равно приблизительно 180 мбар, скорость вращения 41 должна быть установлена так, что время ожидания 28 с равно только 5 с и наблюдается приблизительно за 15 с до того, как клапанный пакет 4 достигает положения сброса 35, где давление наполнения р во внутренней части пакета падает до максимального порогового значения 45, в этом случае 50 мбар, так, что клапанный пакет 4 может быть выгружен. В примере наполнения согласно фиг. 5 время обработки составляет только 9,8 с. Эти около 5 с расхождения приводят к значительно более высокой скорости наполнения и, таким образом, к лучшей экономической эффективности наполняющей системы 1. Управляемое применение вторичного воздуха может позволить еще больше улучшить результат упаковки, как показано на фиг. 7 кривыми 20-22, для давления, состояния и веса в другом примере воплощения. В примере тот же самый продукт был упакован в мешок, как в примерах, отображенных на фиг. 5 и 6, только с добавлением вторичного воздуха, управляемого в зависимости от давления наполнения р, преобладающего в клапанном пакете 4. Хотя управление вспомогательным воздухом дает результат в более продолжительном периоде времени 28 а, для грубой потоковой фазы приблизительно 4,2 с, полное время обработки составляет только приблизительно 7,2 с, пока избыточное давление в клапанном пакете 4 не уменьшилось до давления выгрузки 42-50 мбар. Теперь время наполнения составляет 6,8 с и максимальное избыточное давление 60 мбар. Скорость вращения снова 650 об/мин. В отличие от упаковки пакетов с использованием большого количества воздуха (фиг. 6) время обработки пакета приблизительно 15 с было больше чем в два раза к 7,2 с, что позволило удвоить скорость вращения 41 и скорость подачи пакетов. Время обработки 28 было также значительно уменьшено по сравнению с наполнением без вспомогательного воздуха, отображенного на фиг. 5, с 9,8 до приблизительно 7,2 с. Поскольку сравнение кривых, изображенных на фиг. 5-7, показывает, что оптимальная подача воздуха также значительно зависит от допустимого максимального порогового значения 45, например, в случае допустимого сброса избыточного давления с 42 до 25 мбар, время наполнения составит приблизительно 10 с для каждого пакета, в примере согласно фиг. 7 и примере согласно фиг. 5, в то время как все равно будет больше в примере согласно фиг. 6. Внезапное падение давления приблизительно на 15 с согласно фиг. 6 теперь является результатом выгрузки клапанного пакета 4, в то время как на фиг. 7 клапанный пакет 4 оставался присоединенным, хотя давление упало ниже допустимого максимального порогового значения 45. В измерении для фиг. 5 максимальное давление наполнения 27 является приблизительно 23 мбар,но в измерении для фиг. 6 - 227 мбар, в измерении для фиг. 7 - приблизительно 60 мбар. Как может быть понятно из фиг. 5-7, оптимальная стратегия наполнения и скорость вращения 41 существуют для каждого продукта и каждого допустимого максимального порогового значения 45. На фиг. 8 схематически изображен резервуар 31 и наполняющая коробка с подающим элементом 16, сконструированная как наполняющая турбина, и наполняющее место 3. В зависимости от измеренных значений давления и полученного веса, скорость вращения турбины подачи или подающего элемента 16, положение дозирующего устройства 32 и вспомогательного воздуха, подаваемого через канал вторичного воздуха 33, устанавливают так, что обеспечиваются требуемые условия наполнения, и может быть установлена оптимальная скорость вращения 41. Список ссылочных номеров. 1 - наполняющая система,2 - упаковочная машина,3 - наполняющее место,3a - внешняя поверхность,3c, 3d -область,4 - клапанный пакет,5 - отверстие,6 - разгрузочная лента,7 - кольцо наполнения,8 - секция,8b - внутренняя стенка,9 - диафрагма измерения давления,10 - датчик давления,11 - блок оценки,12 - взвешивающее устройство,13 - измерительная линия,13 а, 13b - секция,14 - блок управления,15 - процессор,16 - подающий элемент,17 - источник подачи воздуха,18 - сыпучий материал, подаваемый материал,19 - диафрагма,20, 21, 22 - кривая,23 - стрелка,- 10018852 24 - время,25 - точка отключения малого потока,27 - максимальное давление наполнения,28 - время обработки,28 а, 28b - временной период,28 с - время ожидания,31 - резервуар,32 - дозирующее устройство,33 - канал вспомогательного воздуха,34 - положение установки,35 - положение сброса,36 - стрелка,37 - пороговое значение,38 - кривая давления наполнения,39 - кривая веса пакета,40 - интервал давления сброса,41 - скорость вращения,42 - давление выгрузки,43 - оставшийся угол вращения,44 - скорость вращения,45 - максимальное пороговое значение,46 - минимальное пороговое значение,47 - значение давления,48 - привод,49 - время,50 - давление наполнения,p - давление наполнения,51 - предопределенное положение. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Наполняющая система (1) для наполнения клапанных пакетов (4), включающая, по крайней мере,ротационную упаковочную машину (2), имеющую привод (48) для вращения упаковочной машины (2), и одно или несколько наполняющих мест (3), распределенных по окружности ротационной упаковочной машины (2), причем наполняющее место (3) обеспечено для приема клапанных пакетов (4), которые могут быть присоединены к наполняющему месту (3) посредством отверстия (5) и могут быть наполнены сыпучими материалами (18) через наполняющее место (3), и клапанные пакеты (4) размещают в наполняющем месте (3) в определенном положении установки (34) и сбрасывают автоматически в определенном положении сброса (35); и центральный блок управления (14) для управления процессом наполнения,отличающаяся тем, что датчик давления (10) установлен по крайней мере на одном наполняющем месте(3) для определения значения давления наполнения (р) клапанного пакета (4), расположенного в наполняющем месте (3), и блок управления (14) снабжен устройством, которое может определить посредством датчика давления (10) по крайней мере одно репрезентативное значение давления (47) для давления наполнения (p), преобладающего в предопределенном положении (51) перед положением сброса (35), и скорректировать скорость привода (48) для управления скоростью вращения (41) упаковочной машины(2), при этом устройство блока управления (14) увеличивает скорость вращения (41) упаковочной машины (2), когда значение давления (47) падает ниже предопределенного минимального порогового значения (46) в предопределенном положении (51) и/или уменьшает скорость вращения (41) упаковочной машины (2), если значение давления (47) превышает предопределенное максимальное пороговое значение(45) в предопределенном положении (51). 2. Наполняющаяся система (1) по п.1, отличающаяся тем, что по крайней мере один датчик давления (10) сконструирован как переключатель давления. 3. Наполняющаяся система (1) по любому из предыдущих пунктов, отличающаяся тем, что один датчик давления (10) установлен на каждом наполняющем месте (3). 4. Наполняющаяся система (1) по любому из предыдущих пунктов, отличающаяся тем, что один датчик веса (12) установлен на каждом наполняющем месте (3) для определения веса клапанного пакета(4) во время процесса наполнения. 5. Наполняющаяся система (1) по любому из предыдущих пунктов, отличающаяся тем, что по крайней мере одна размещающая система для автоматического помещения клапанных пакетов (4) и/или по крайней мере одна закрывающая станция обеспечены для закрытия клапанных пакетов (4) после процесса наполнения. 6. Способ наполнения клапанных пакетов (4) посредством ротационной упаковочной машины (2),- 11018852 включающий одно или несколько наполняющих мест (3), распределенных по окружности ротационной упаковочной машины (2), к каждому из которых присоединяют и сбрасывают в определенном положении сброса (35) клапанные пакеты (4), отличающийся тем, что значение давления (47) для давления наполнения (р) определяют в предопределенном положении (51) перед положением сброса (35) и управляют скоростью вращения (41) упаковочной машины (2) в зависимости от значения давления (47) в предопределенном положении (51), при этом скорость вращения (41) упаковочной машины (2) увеличивают,когда значение давления (47) или опорное значение падает ниже предопределенного минимального порогового значения (46), и/или скорость вращения (41) упаковочной машины (2) уменьшают, когда значение давления (47) или опорное значение превышает предопределенное максимальное пороговое значение(45). 7. Способ по п.6, отличающийся тем, что значение давления (47) определяют во многих наполняющих местах (3) и выбирают как опорное значение статистического значения давления. 8. Способ по любому из пп.6 или 7, отличающийся тем, что клапанный пакет (4) не отбрасывают в положении сброса (35), когда давление наполнения (р) превышает предопределенное максимальное пороговое значение (45). 9. Способ по любому из пп.6-8, отличающийся тем, что после предопределенного числа оборотов измеряют максимальное значение давления (47), сравнивают с минимальным пороговым значением (46) и/или максимальным пороговым значением (45) и адаптируют скорость вращения (41). 10. Способ по любому из пп.6-9, отличающийся тем, что сигналы датчика давления (10) используют для управления процессом наполнения. 11. Способ по любому из пп.6-10, отличающийся тем, что датчик давления (10) измеряет значения давления наполнения (p) в клапанном пакете (4) и процессом наполнения управляют, по крайней мере,частично в зависимости от давления наполнения (p). 12. Способ по любому из пп.6-11, отличающийся тем, что используют наполняющую систему (1),согласно по крайней мере одному из пп.1-5. 13. Способ по любому из пп.6-12, отличающийся тем, что значение веса клапанного пакета (4) определяют во время наполнения и, когда заданный вес клапанного пакета (4) достигнут, подачу исходного материала (18) отключают.

МПК / Метки

МПК: B65B 1/18

Метки: система, наполняющая, наполнения, способ, пакетов

Код ссылки

<a href="https://eas.patents.su/15-18852-napolnyayushhaya-sistema-i-sposob-napolneniya-paketov.html" rel="bookmark" title="База патентов Евразийского Союза">Наполняющая система и способ наполнения пакетов</a>

Предыдущий патент: Способ продления кампании плавильной печи и устройство для его осуществления

Следующий патент: Этикетка, в частности, для контейнера многоразового использования

Случайный патент: Производные сульфамоилфенил-уреидо-бензамидина в качестве противомалярийных агентов