Способ извлечения содержимого из реактора, поддерживаемого при высокой температуре и высоком давлении, и система для проведения реакции синтеза углеводородного соединения

Номер патента: 17242

Опубликовано: 30.10.2012

Авторы: Ямада Эиити, Като Юзуру, Мурата Ацуси, Ониси Ясухиро

Формула / Реферат

1. Способ извлечения содержимого из реактора, поддерживаемого при высокой температуре и высоком давлении, содержащий следующие стадии, на которых

вводят содержимое реактора в трубу, имеющую внутреннее пространство, которое сообщается с реактором;

закрывают трубу, чтобы заключить содержимое во внутреннем пространстве;

удаляют ненужный газ из внутреннего пространства и

заменяют содержимое, заключенное во внутреннем пространстве, инертным газом, при этом содержимое выпускают из внутреннего пространства посредством замены содержимого, заключенного во внутреннем пространстве, инертным газом.

2. Способ извлечения содержимого по п.1, в котором реактор представляет собой реактор для синтеза, который синтезирует углеводородное соединение посредством химической реакции между синтез-газом, включающим водород и монооксид углерода в качестве основных компонентов, и суспензией, содержащей частицы твердого катализатора, суспендированные в жидкости.

3. Система для проведения реакции синтеза углеводородного соединения, содержащая

реактор для синтеза, который синтезирует углеводородное соединение посредством химической реакции между синтез-газом, включающим водород и монооксид углерода в качестве основных компонентов, и суспензией, содержащей частицы твердого катализатора, суспендированные в жидкости;

извлекающее устройство, которое извлекает содержимое, в котором смешаны синтез-газ и суспензия, из реактора для синтеза; и

накопительный резервуар, который сохраняет остатки содержимого, извлеченного из реактора для синтеза, при этом извлекающее устройство включает

основную трубу, установленную между реактором для синтеза и накопительным резервуаром, имеющую внутреннее пространство, сообщающееся с реактором для синтеза, и обеспечивающую возможность заключения содержимого, введенного из реактора для синтеза, в данном внутреннем пространстве;

секцию подачи инертного газа, подающую инертный газ во внутреннее пространство;

трубу для выпуска газа, обеспечивающую возможность удаления ненужного газа из внутреннего пространства основной трубы ниже по потоку от места соединения с секцией подачи инертного газа;

выводную трубу, обеспечивающую возможность выпуска содержимого реактора, заключенного во внутреннем пространстве, в извлекающий резервуар из основной трубы ниже по потоку от места соединения с трубой для выпуска газа; и

трехходовой клапан, расположенный в месте соединения между основной трубой и выводной трубой для переключения направления выпуска содержимого, заключенного во внутреннем пространстве, в накопительный резервуар или же в извлекающий резервуар.

4. Система для проведения реакции синтеза углеводородного соединения по п.3, в которой множество извлекающих устройств установлено в реакторе для синтеза таким образом, что они расположены на расстоянии друг от друга в вертикальном направлении реактора.

5. Система для проведения реакции синтеза углеводородного соединения по п.3, в которой множество извлекающих устройств установлено в реакторе для синтеза таким образом, что они расположены на расстоянии друг от друга в перефирийном направлении реактора.

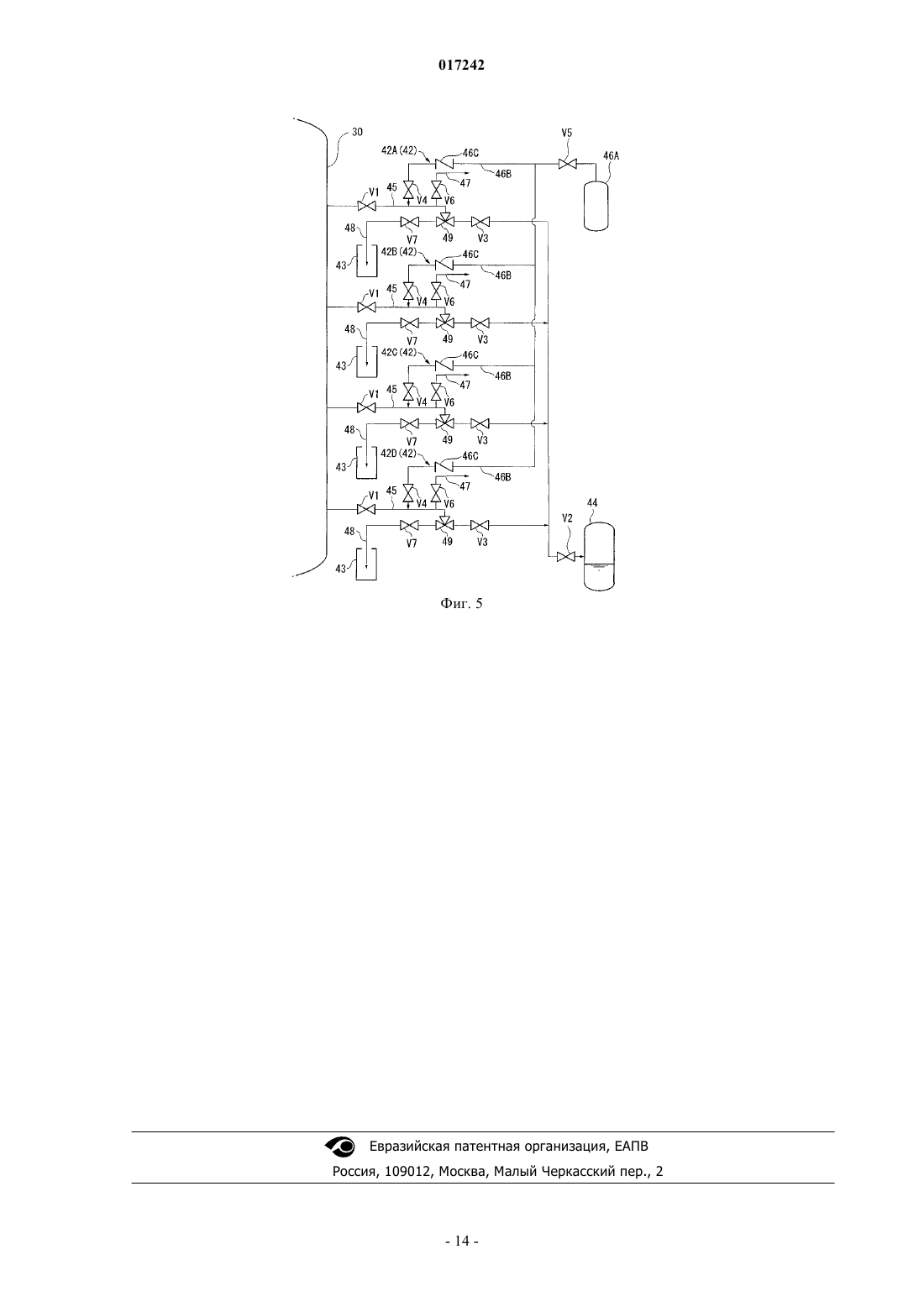

6. Система для проведения реакции синтеза углеводородного соединения по любому из пп.3-5, в которой основная труба снабжена дозирующей секцией, которая обеспечивает получение заданного количества содержимого.

7. Система для проведения реакции синтеза углеводородного соединения по п.6, в которой дозирующая секция образована в форме трубы, объем внутреннего пространства которой практически равен заданной величине, и которая установлена таким образом, что она наклонена на заданный угол по отношению к горизонтальной плоскости.

8. Система для проведения реакции синтеза углеводородного соединения по п.7, в которой величина заданного угла равна углу естественного откоса частиц катализатора или превышает его.

9. Система для проведения реакции синтеза углеводородного соединения по п.7, в которой верхняя поверхность дозирующей секции имеет плоскую форму.

Текст

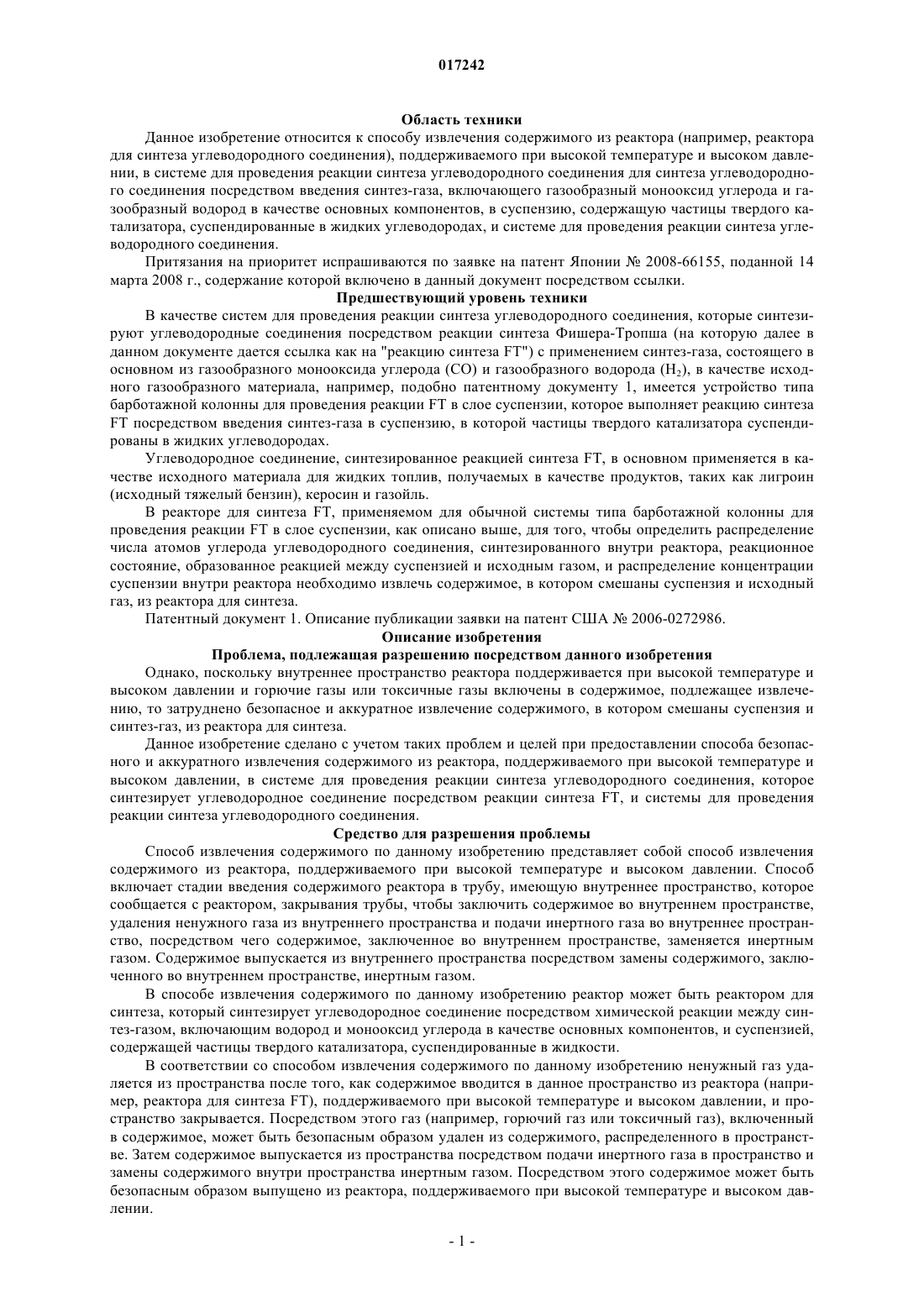

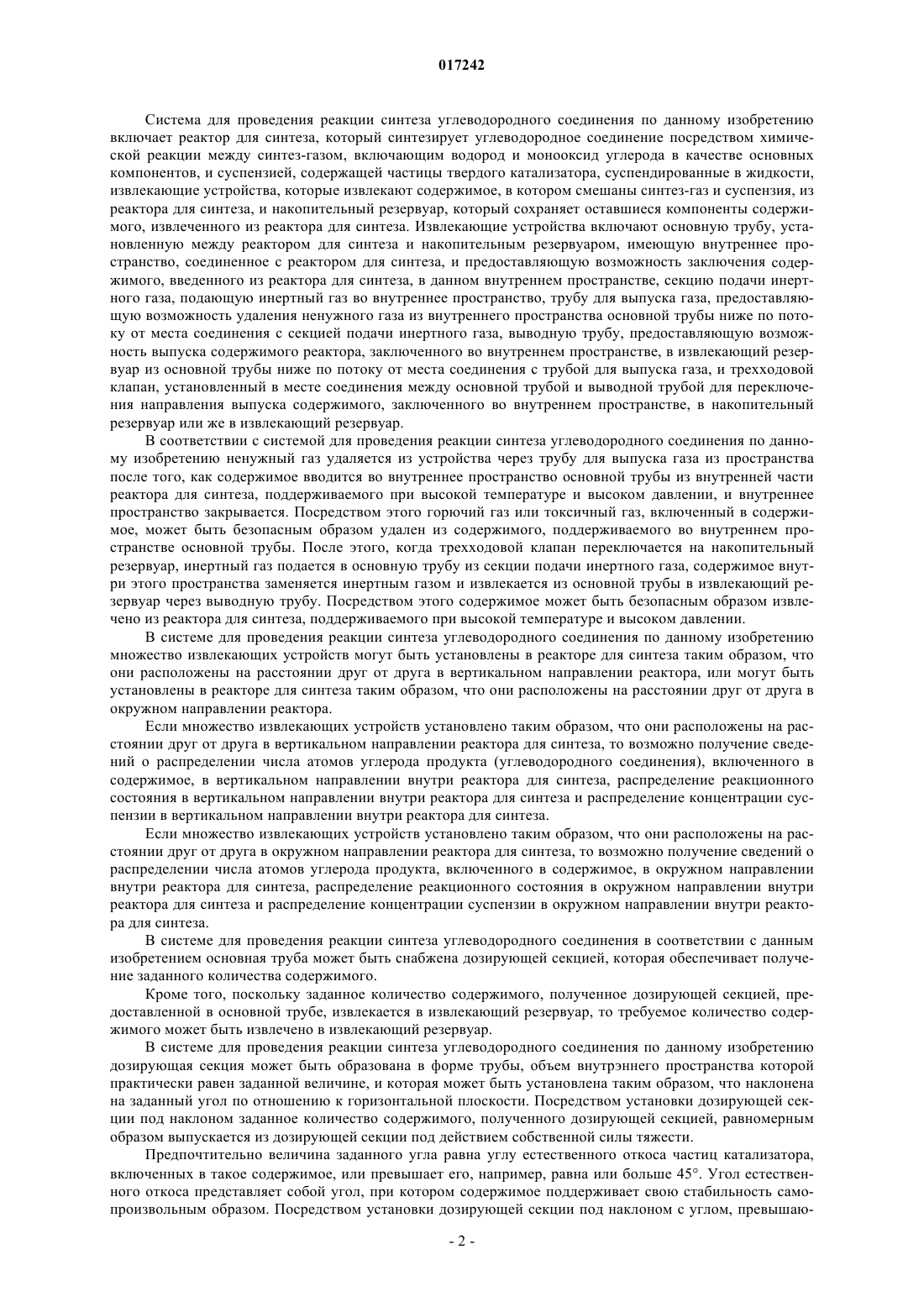

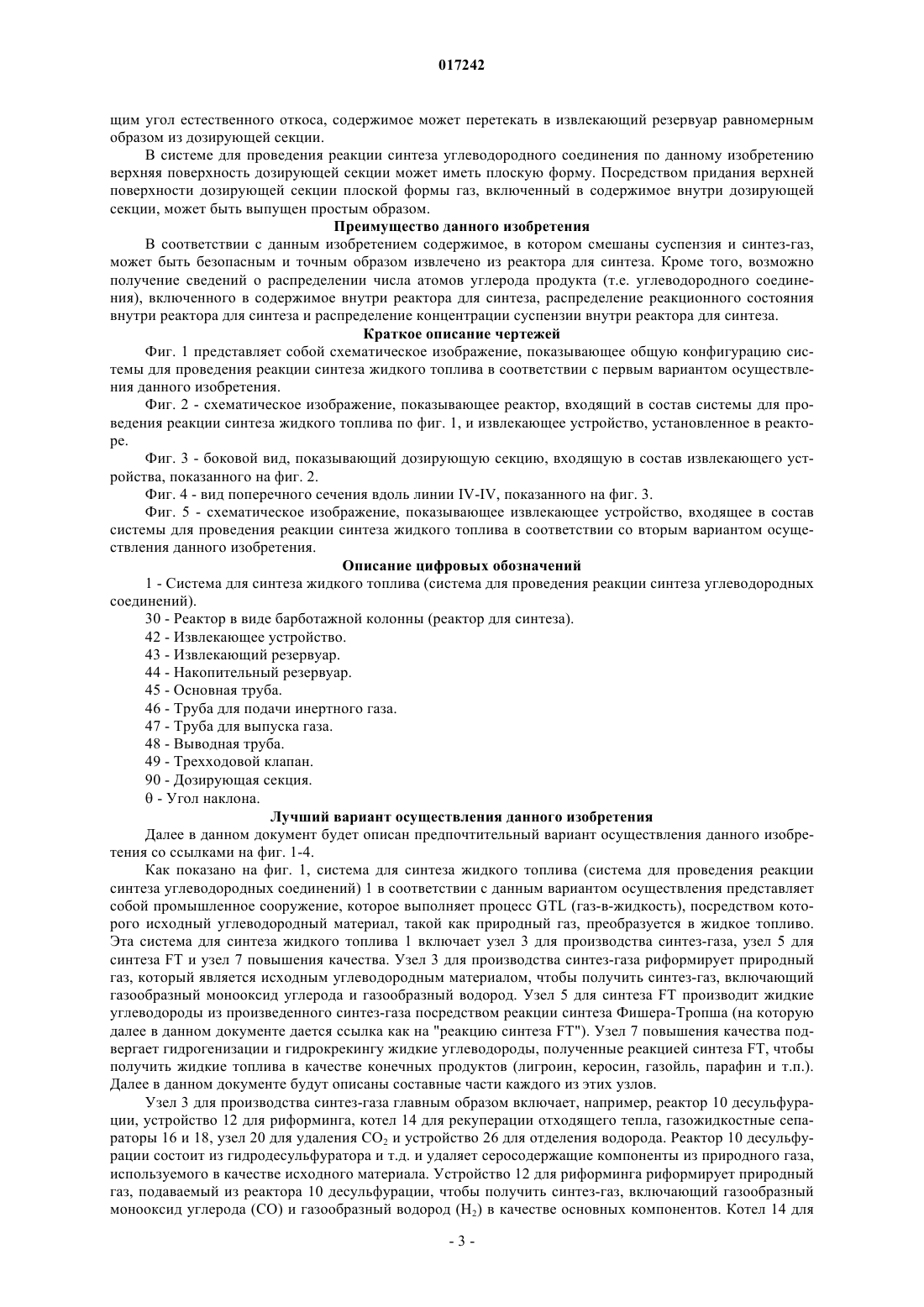

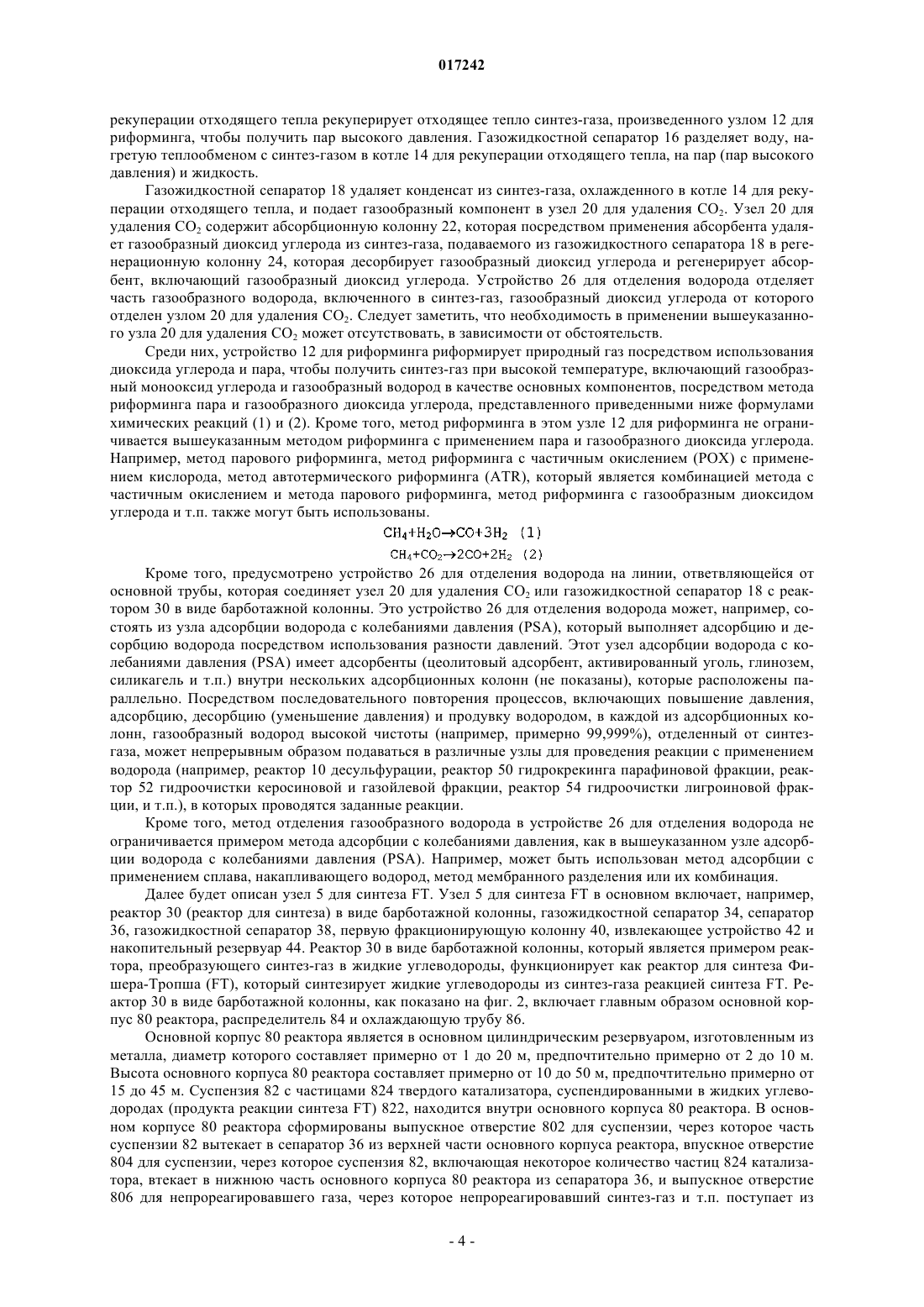

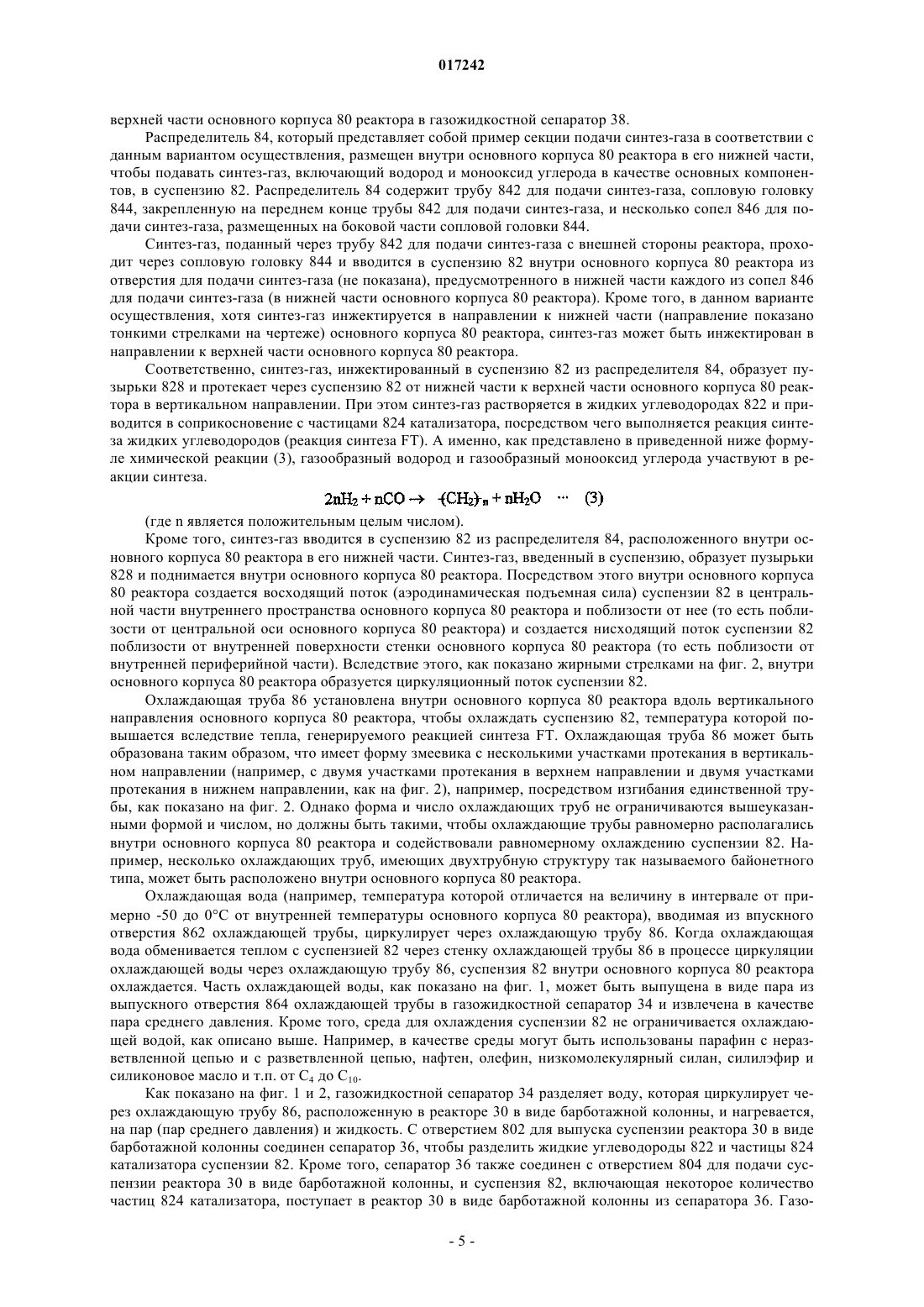

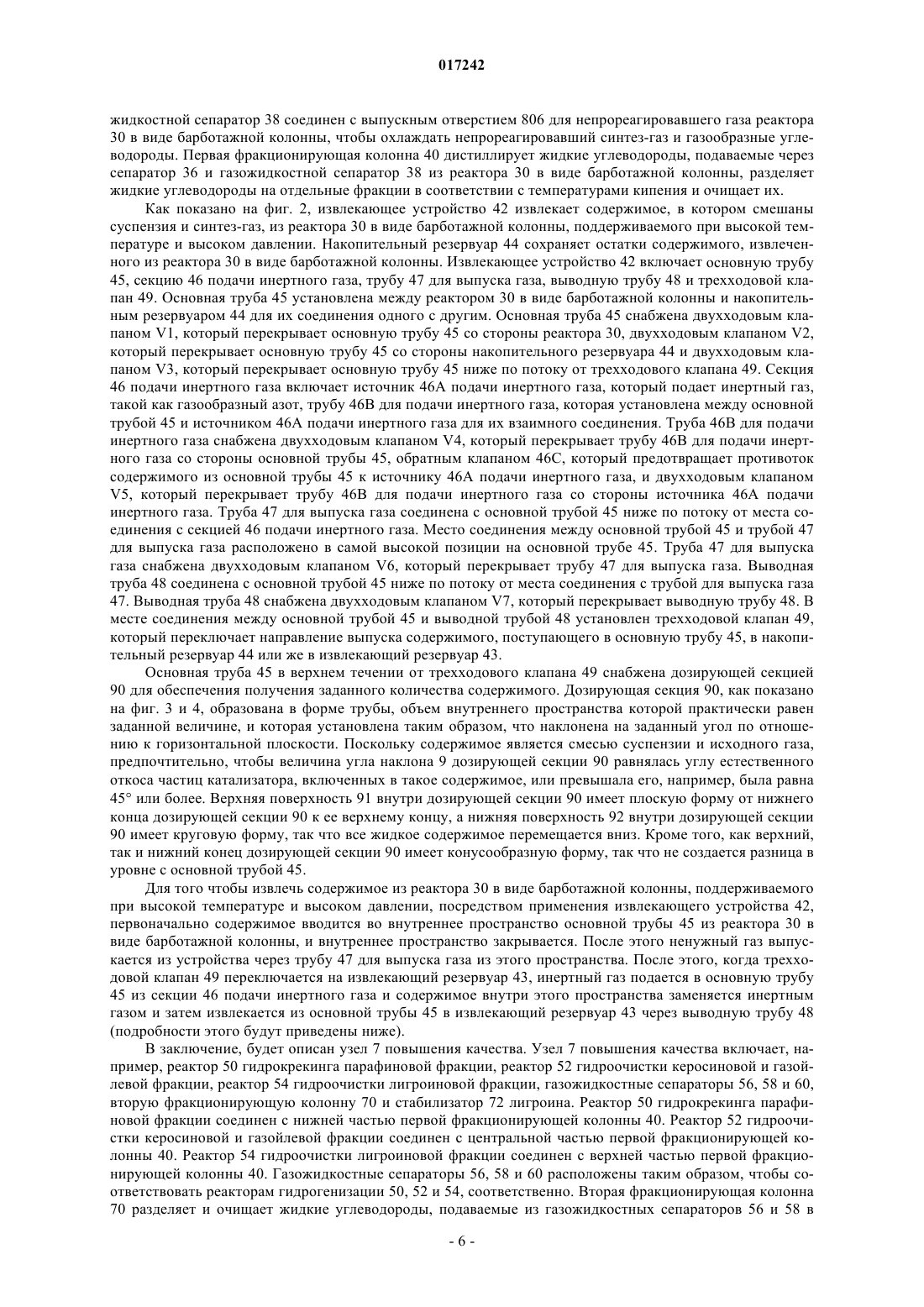

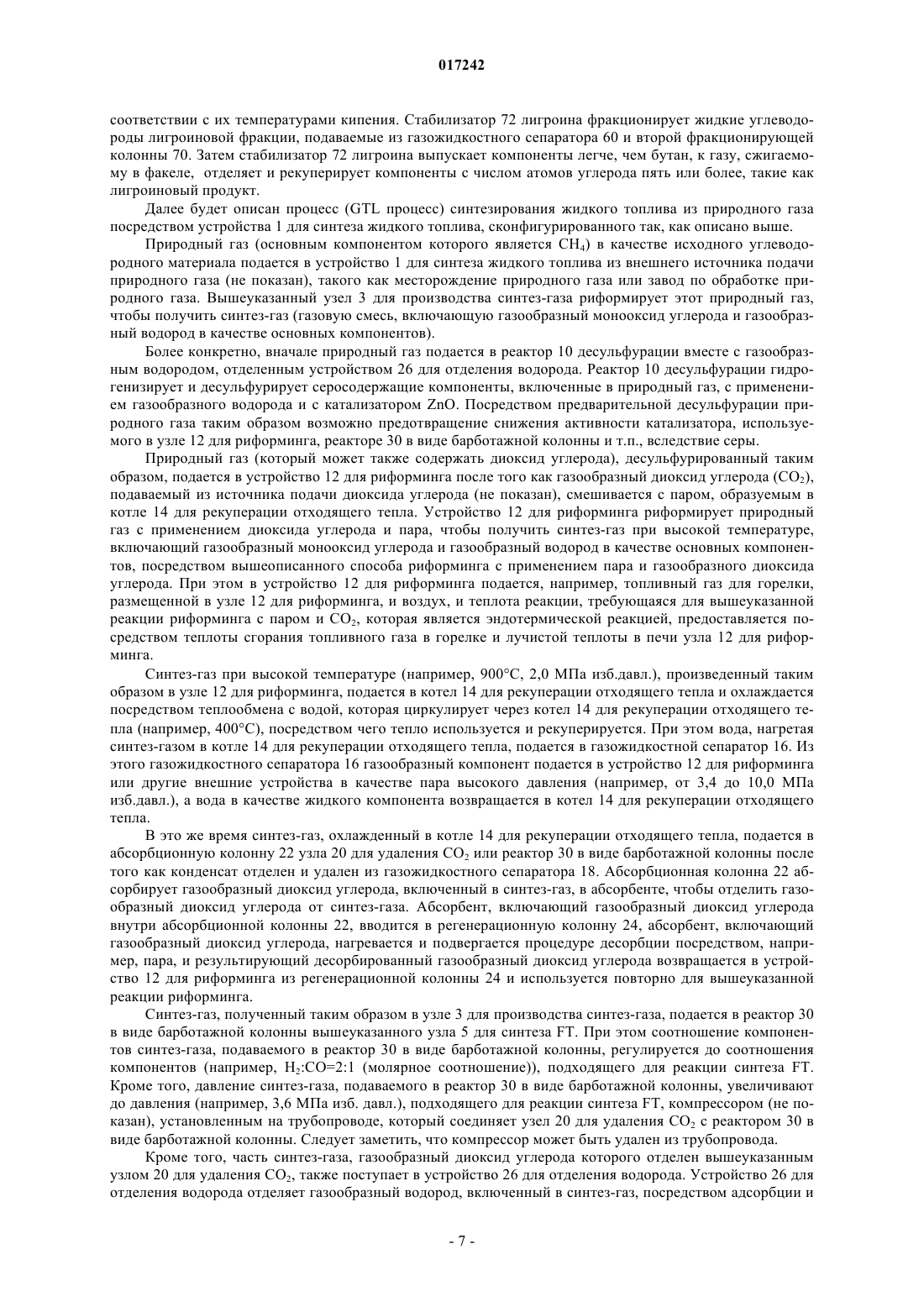

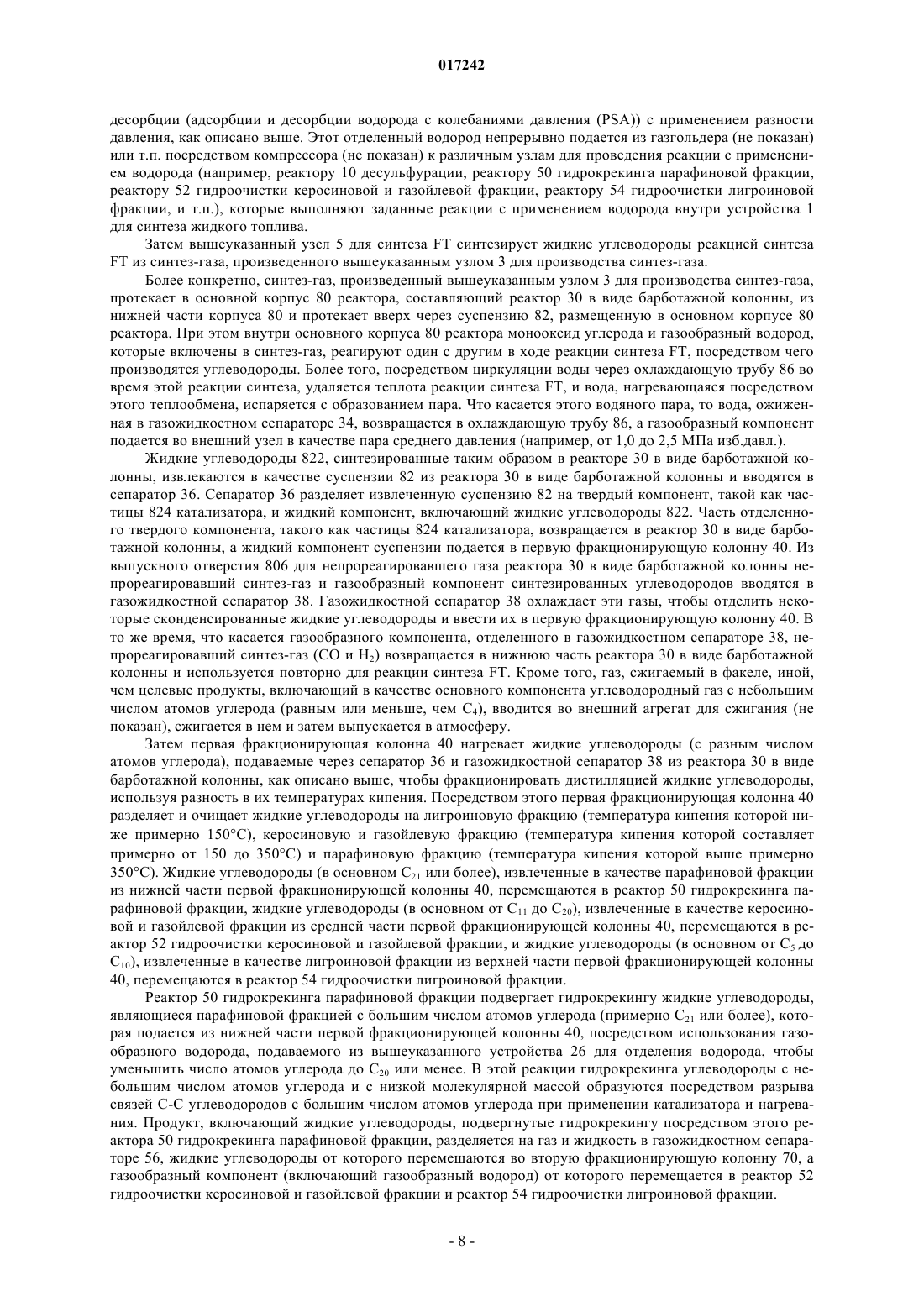

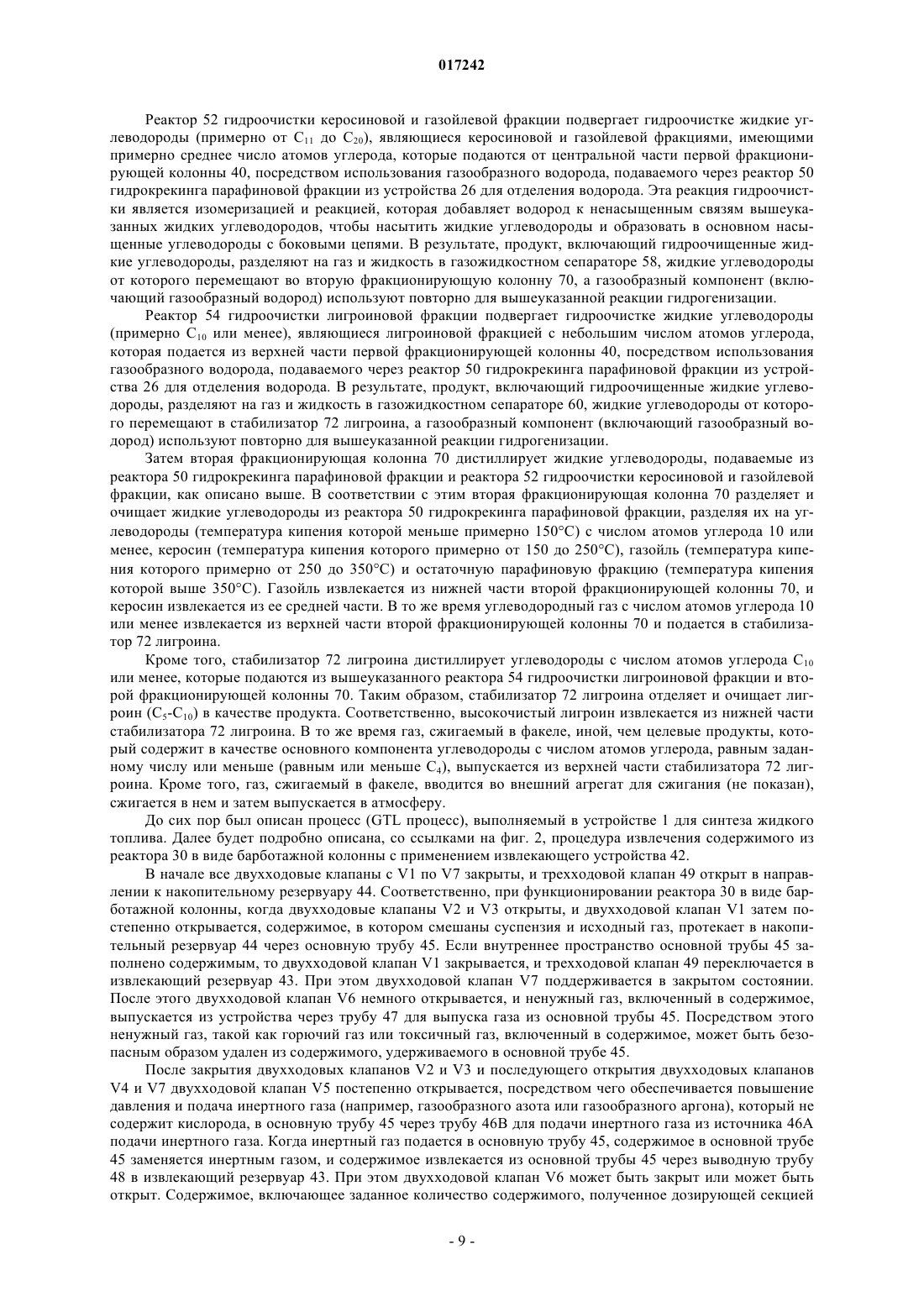

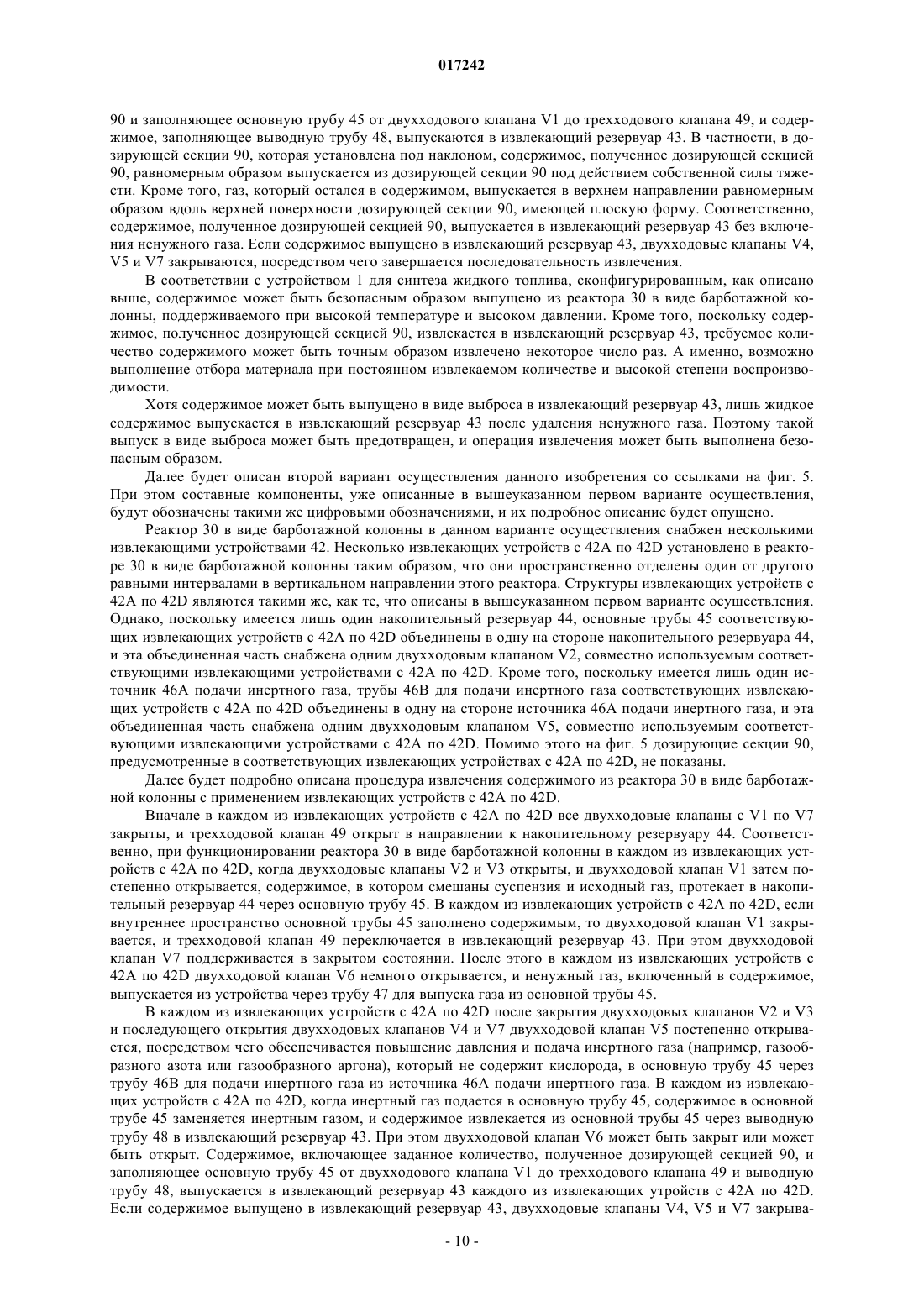

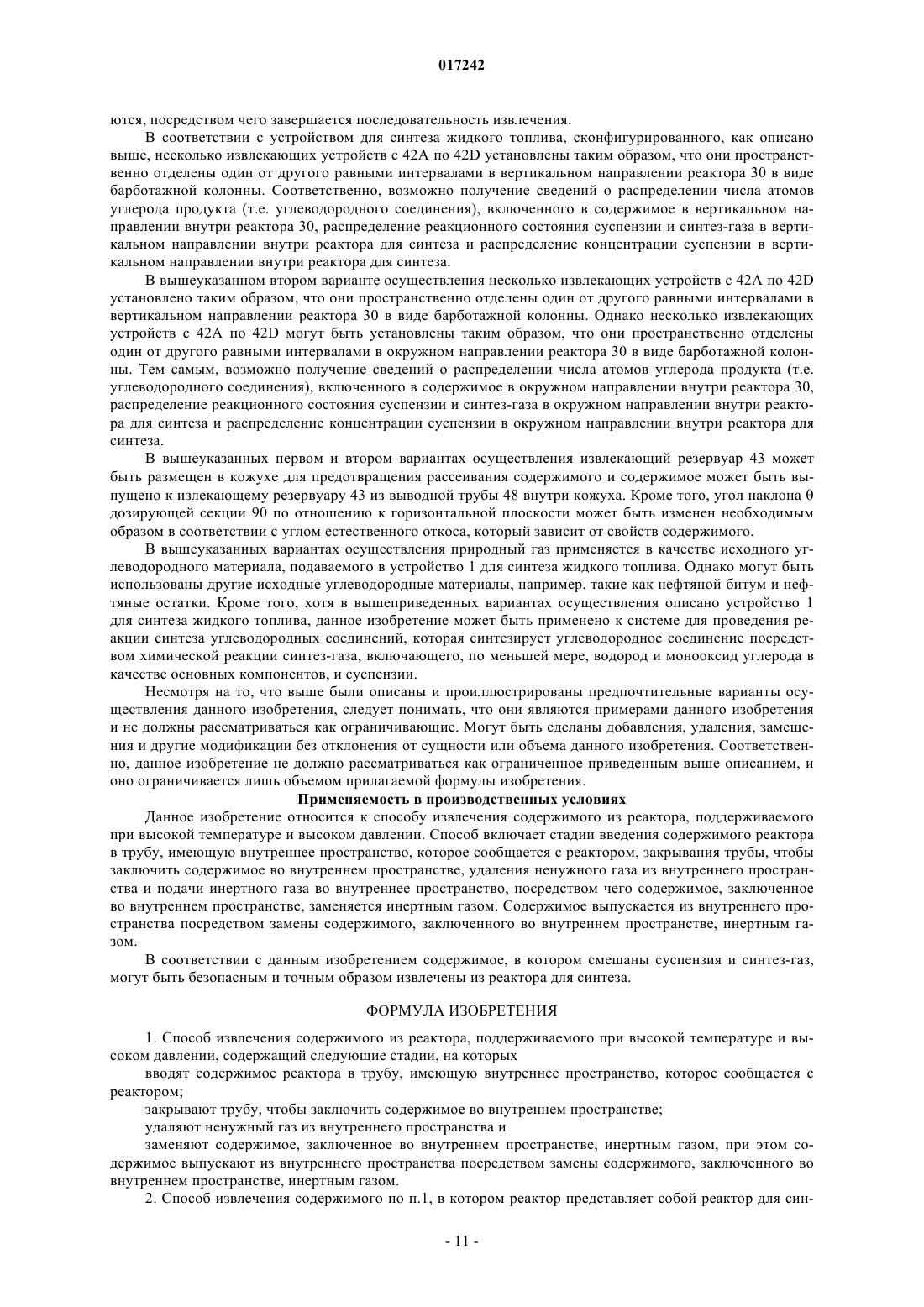

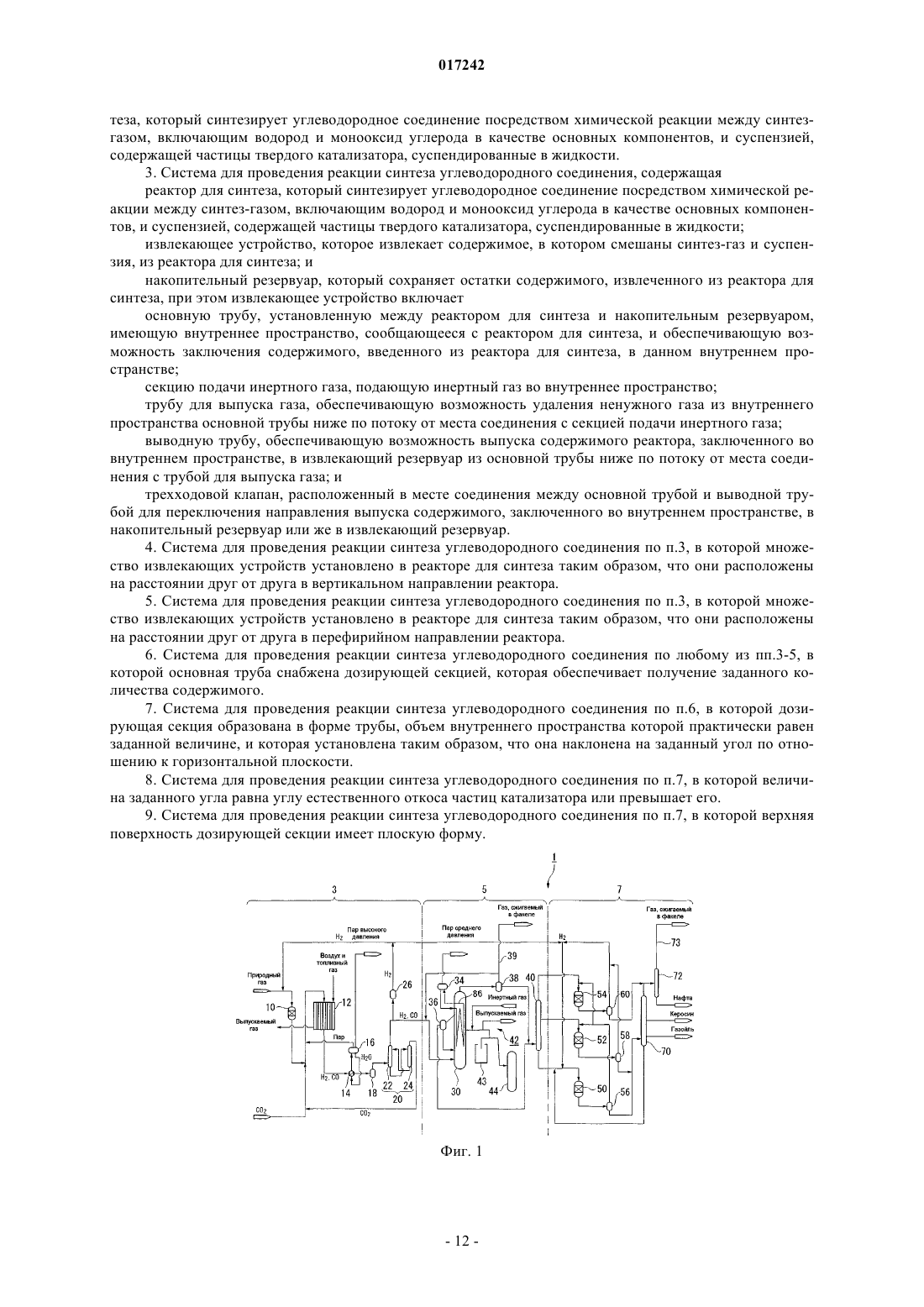

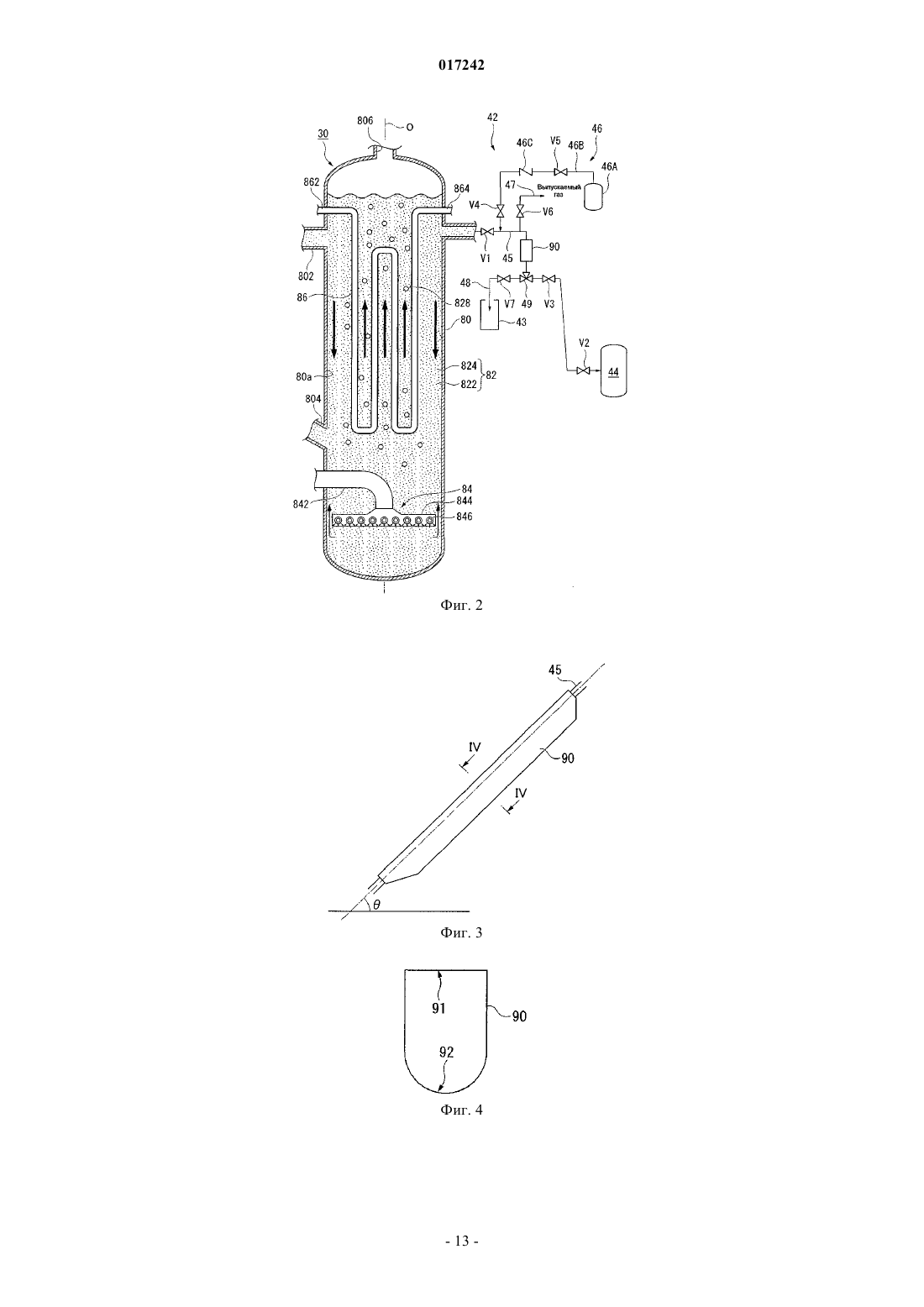

СПОСОБ ИЗВЛЕЧЕНИЯ СОДЕРЖИМОГО ИЗ РЕАКТОРА, ПОДДЕРЖИВАЕМОГО ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ И ВЫСОКОМ ДАВЛЕНИИ, И СИСТЕМА ДЛЯ ПРОВЕДЕНИЯ РЕАКЦИИ СИНТЕЗА УГЛЕВОДОРОДНОГО СОЕДИНЕНИЯ Способ извлечения содержимого из реактора, поддерживаемого при высокой температуре и высоком давлении, включающий стадии введения содержимого реактора в трубу, имеющую внутреннее пространство, которое соединено с реактором, закрывания трубы, чтобы окружить содержимое во внутреннем пространстве, удаления ненужного газа из внутреннего пространства и подачи инертного газа во внутреннее пространство, посредством чего содержимое, окруженное во внутреннем пространстве, заменяется инертным газом. Содержимое выпускается из внутреннего пространства посредством замены содержимого, окруженного во внутреннем пространстве,инертным газом.(71)(73) Заявитель и патентовладелец: НИППОН СТИЛ ИНДЖИНИРИНГ КО., ЛТД.; ДЖЭПЭН ОЙЛ, ГЭЗ ЭНД МЕТАЛЗ НЭШНЛ КОРПОРЕЙШН; ИНПЕКС КОРПОРЕЙШН; ДжейЭкс НИППОН ОЙЛ ЭНД ЭНЕРДЖИ КОРПОРЕЙШН; ДЖАПАН ПЕТРОЛЕУМ ЭКСПЛОРЕЙШН КО.,ЛТД.; КОСМО ОЙЛ КО., ЛТД. (JP) 017242 Область техники Данное изобретение относится к способу извлечения содержимого из реактора (например, реактора для синтеза углеводородного соединения), поддерживаемого при высокой температуре и высоком давлении, в системе для проведения реакции синтеза углеводородного соединения для синтеза углеводородного соединения посредством введения синтез-газа, включающего газообразный монооксид углерода и газообразный водород в качестве основных компонентов, в суспензию, содержащую частицы твердого катализатора, суспендированные в жидких углеводородах, и системе для проведения реакции синтеза углеводородного соединения. Притязания на приоритет испрашиваются по заявке на патент Японии 2008-66155, поданной 14 марта 2008 г., содержание которой включено в данный документ посредством ссылки. Предшествующий уровень техники В качестве систем для проведения реакции синтеза углеводородного соединения, которые синтезируют углеводородные соединения посредством реакции синтеза Фишера-Тропша (на которую далее в данном документе дается ссылка как на "реакцию синтеза FT") с применением синтез-газа, состоящего в основном из газообразного монооксида углерода (CO) и газообразного водорода (H2), в качестве исходного газообразного материала, например, подобно патентному документу 1, имеется устройство типа барботажной колонны для проведения реакции FT в слое суспензии, которое выполняет реакцию синтезаFT посредством введения синтез-газа в суспензию, в которой частицы твердого катализатора суспендированы в жидких углеводородах. Углеводородное соединение, синтезированное реакцией синтеза FT, в основном применяется в качестве исходного материала для жидких топлив, получаемых в качестве продуктов, таких как лигроин(исходный тяжелый бензин), керосин и газойль. В реакторе для синтеза FT, применяемом для обычной системы типа барботажной колонны для проведения реакции FT в слое суспензии, как описано выше, для того, чтобы определить распределение числа атомов углерода углеводородного соединения, синтезированного внутри реактора, реакционное состояние, образованное реакцией между суспензией и исходным газом, и распределение концентрации суспензии внутри реактора необходимо извлечь содержимое, в котором смешаны суспензия и исходный газ, из реактора для синтеза. Патентный документ 1. Описание публикации заявки на патент США 2006-0272986. Описание изобретения Проблема, подлежащая разрешению посредством данного изобретения Однако, поскольку внутреннее пространство реактора поддерживается при высокой температуре и высоком давлении и горючие газы или токсичные газы включены в содержимое, подлежащее извлечению, то затруднено безопасное и аккуратное извлечение содержимого, в котором смешаны суспензия и синтез-газ, из реактора для синтеза. Данное изобретение сделано с учетом таких проблем и целей при предоставлении способа безопасного и аккуратного извлечения содержимого из реактора, поддерживаемого при высокой температуре и высоком давлении, в системе для проведения реакции синтеза углеводородного соединения, которое синтезирует углеводородное соединение посредством реакции синтеза FT, и системы для проведения реакции синтеза углеводородного соединения. Средство для разрешения проблемы Способ извлечения содержимого по данному изобретению представляет собой способ извлечения содержимого из реактора, поддерживаемого при высокой температуре и высоком давлении. Способ включает стадии введения содержимого реактора в трубу, имеющую внутреннее пространство, которое сообщается с реактором, закрывания трубы, чтобы заключить содержимое во внутреннем пространстве,удаления ненужного газа из внутреннего пространства и подачи инертного газа во внутреннее пространство, посредством чего содержимое, заключенное во внутреннем пространстве, заменяется инертным газом. Содержимое выпускается из внутреннего пространства посредством замены содержимого, заключенного во внутреннем пространстве, инертным газом. В способе извлечения содержимого по данному изобретению реактор может быть реактором для синтеза, который синтезирует углеводородное соединение посредством химической реакции между синтез-газом, включающим водород и монооксид углерода в качестве основных компонентов, и суспензией,содержащей частицы твердого катализатора, суспендированные в жидкости. В соответствии со способом извлечения содержимого по данному изобретению ненужный газ удаляется из пространства после того, как содержимое вводится в данное пространство из реактора (например, реактора для синтеза FT), поддерживаемого при высокой температуре и высоком давлении, и пространство закрывается. Посредством этого газ (например, горючий газ или токсичный газ), включенный в содержимое, может быть безопасным образом удален из содержимого, распределенного в пространстве. Затем содержимое выпускается из пространства посредством подачи инертного газа в пространство и замены содержимого внутри пространства инертным газом. Посредством этого содержимое может быть безопасным образом выпущено из реактора, поддерживаемого при высокой температуре и высоком давлении.-1 017242 Система для проведения реакции синтеза углеводородного соединения по данному изобретению включает реактор для синтеза, который синтезирует углеводородное соединение посредством химической реакции между синтез-газом, включающим водород и монооксид углерода в качестве основных компонентов, и суспензией, содержащей частицы твердого катализатора, суспендированные в жидкости,извлекающие устройства, которые извлекают содержимое, в котором смешаны синтез-газ и суспензия, из реактора для синтеза, и накопительный резервуар, который сохраняет оставшиеся компоненты содержимого, извлеченного из реактора для синтеза. Извлекающие устройства включают основную трубу, установленную между реактором для синтеза и накопительным резервуаром, имеющую внутреннее пространство, соединенное с реактором для синтеза, и предоставляющую возможность заключения содержимого, введенного из реактора для синтеза, в данном внутреннем пространстве, секцию подачи инертного газа, подающую инертный газ во внутреннее пространство, трубу для выпуска газа, предоставляющую возможность удаления ненужного газа из внутреннего пространства основной трубы ниже по потоку от места соединения с секцией подачи инертного газа, выводную трубу, предоставляющую возможность выпуска содержимого реактора, заключенного во внутреннем пространстве, в извлекающий резервуар из основной трубы ниже по потоку от места соединения с трубой для выпуска газа, и трехходовой клапан, установленный в месте соединения между основной трубой и выводной трубой для переключения направления выпуска содержимого, заключенного во внутреннем пространстве, в накопительный резервуар или же в извлекающий резервуар. В соответствии с системой для проведения реакции синтеза углеводородного соединения по данному изобретению ненужный газ удаляется из устройства через трубу для выпуска газа из пространства после того, как содержимое вводится во внутреннее пространство основной трубы из внутренней части реактора для синтеза, поддерживаемого при высокой температуре и высоком давлении, и внутреннее пространство закрывается. Посредством этого горючий газ или токсичный газ, включенный в содержимое, может быть безопасным образом удален из содержимого, поддерживаемого во внутреннем пространстве основной трубы. После этого, когда трехходовой клапан переключается на накопительный резервуар, инертный газ подается в основную трубу из секции подачи инертного газа, содержимое внутри этого пространства заменяется инертным газом и извлекается из основной трубы в извлекающий резервуар через выводную трубу. Посредством этого содержимое может быть безопасным образом извлечено из реактора для синтеза, поддерживаемого при высокой температуре и высоком давлении. В системе для проведения реакции синтеза углеводородного соединения по данному изобретению множество извлекающих устройств могут быть установлены в реакторе для синтеза таким образом, что они расположены на расстоянии друг от друга в вертикальном направлении реактора, или могут быть установлены в реакторе для синтеза таким образом, что они расположены на расстоянии друг от друга в окружном направлении реактора. Если множество извлекающих устройств установлено таким образом, что они расположены на расстоянии друг от друга в вертикальном направлении реактора для синтеза, то возможно получение сведений о распределении числа атомов углерода продукта (углеводородного соединения), включенного в содержимое, в вертикальном направлении внутри реактора для синтеза, распределение реакционного состояния в вертикальном направлении внутри реактора для синтеза и распределение концентрации суспензии в вертикальном направлении внутри реактора для синтеза. Если множество извлекающих устройств установлено таким образом, что они расположены на расстоянии друг от друга в окружном направлении реактора для синтеза, то возможно получение сведений о распределении числа атомов углерода продукта, включенного в содержимое, в окружном направлении внутри реактора для синтеза, распределение реакционного состояния в окружном направлении внутри реактора для синтеза и распределение концентрации суспензии в окружном направлении внутри реактора для синтеза. В системе для проведения реакции синтеза углеводородного соединения в соответствии с данным изобретением основная труба может быть снабжена дозирующей секцией, которая обеспечивает получение заданного количества содержимого. Кроме того, поскольку заданное количество содержимого, полученное дозирующей секцией, предоставленной в основной трубе, извлекается в извлекающий резервуар, то требуемое количество содержимого может быть извлечено в извлекающий резервуар. В системе для проведения реакции синтеза углеводородного соединения по данному изобретению дозирующая секция может быть образована в форме трубы, объем внутрэннего пространства которой практически равен заданной величине, и которая может быть установлена таким образом, что наклонена на заданный угол по отношению к горизонтальной плоскости. Посредством установки дозирующей секции под наклоном заданное количество содержимого, полученного дозирующей секцией, равномерным образом выпускается из дозирующей секции под действием собственной силы тяжести. Предпочтительно величина заданного угла равна углу естественного откоса частиц катализатора,включенных в такое содержимое, или превышает его, например, равна или больше 45. Угол естественного откоса представляет собой угол, при котором содержимое поддерживает свою стабильность самопроизвольным образом. Посредством установки дозирующей секции под наклоном с углом, превышаю-2 017242 щим угол естественного откоса, содержимое может перетекать в извлекающий резервуар равномерным образом из дозирующей секции. В системе для проведения реакции синтеза углеводородного соединения по данному изобретению верхняя поверхность дозирующей секции может иметь плоскую форму. Посредством придания верхней поверхности дозирующей секции плоской формы газ, включенный в содержимое внутри дозирующей секции, может быть выпущен простым образом. Преимущество данного изобретения В соответствии с данным изобретением содержимое, в котором смешаны суспензия и синтез-газ,может быть безопасным и точным образом извлечено из реактора для синтеза. Кроме того, возможно получение сведений о распределении числа атомов углерода продукта (т.е. углеводородного соединения), включенного в содержимое внутри реактора для синтеза, распределение реакционного состояния внутри реактора для синтеза и распределение концентрации суспензии внутри реактора для синтеза. Краткое описание чертежей Фиг. 1 представляет собой схематическое изображение, показывающее общую конфигурацию системы для проведения реакции синтеза жидкого топлива в соответствии с первым вариантом осуществления данного изобретения. Фиг. 2 - схематическое изображение, показывающее реактор, входящий в состав системы для проведения реакции синтеза жидкого топлива по фиг. 1, и извлекающее устройство, установленное в реакторе. Фиг. 3 - боковой вид, показывающий дозирующую секцию, входящую в состав извлекающего устройства, показанного на фиг. 2. Фиг. 4 - вид поперечного сечения вдоль линии IV-IV, показанного на фиг. 3. Фиг. 5 - схематическое изображение, показывающее извлекающее устройство, входящее в состав системы для проведения реакции синтеза жидкого топлива в соответствии со вторым вариантом осуществления данного изобретения. Описание цифровых обозначений 1 - Система для синтеза жидкого топлива (система для проведения реакции синтеза углеводородных соединений). 30 - Реактор в виде барботажной колонны (реактор для синтеза). 42 - Извлекающее устройство. 43 - Извлекающий резервуар. 44 - Накопительный резервуар. 45 - Основная труба. 46 - Труба для подачи инертного газа. 47 - Труба для выпуска газа. 48 - Выводная труба. 49 - Трехходовой клапан. 90 - Дозирующая секция.- Угол наклона. Лучший вариант осуществления данного изобретения Далее в данном документ будет описан предпочтительный вариант осуществления данного изобретения со ссылками на фиг. 1-4. Как показано на фиг. 1, система для синтеза жидкого топлива (система для проведения реакции синтеза углеводородных соединений) 1 в соответствии с данным вариантом осуществления представляет собой промышленное сооружение, которое выполняет процесс GTL (газ-в-жидкость), посредством которого исходный углеводородный материал, такой как природный газ, преобразуется в жидкое топливо. Эта система для синтеза жидкого топлива 1 включает узел 3 для производства синтез-газа, узел 5 для синтеза FT и узел 7 повышения качества. Узел 3 для производства синтез-газа риформирует природный газ, который является исходным углеводородным материалом, чтобы получить синтез-газ, включающий газообразный монооксид углерода и газообразный водород. Узел 5 для синтеза FT производит жидкие углеводороды из произведенного синтез-газа посредством реакции синтеза Фишера-Тропша (на которую далее в данном документе дается ссылка как на "реакцию синтеза FT"). Узел 7 повышения качества подвергает гидрогенизации и гидрокрекингу жидкие углеводороды, полученные реакцией синтеза FT, чтобы получить жидкие топлива в качестве конечных продуктов (лигроин, керосин, газойль, парафин и т.п.). Далее в данном документе будут описаны составные части каждого из этих узлов. Узел 3 для производства синтез-газа главным образом включает, например, реактор 10 десульфурации, устройство 12 для риформинга, котел 14 для рекуперации отходящего тепла, газожидкостные сепараторы 16 и 18, узел 20 для удаления CO2 и устройство 26 для отделения водорода. Реактор 10 десульфурации состоит из гидродесульфуратора и т.д. и удаляет серосодержащие компоненты из природного газа,используемого в качестве исходного материала. Устройство 12 для риформинга риформирует природный газ, подаваемый из реактора 10 десульфурации, чтобы получить синтез-газ, включающий газообразный монооксид углерода (CO) и газообразный водород (H2) в качестве основных компонентов. Котел 14 для-3 017242 рекуперации отходящего тепла рекуперирует отходящее тепло синтез-газа, произведенного узлом 12 для риформинга, чтобы получить пар высокого давления. Газожидкостной сепаратор 16 разделяет воду, нагретую теплообменом с синтез-газом в котле 14 для рекуперации отходящего тепла, на пар (пар высокого давления) и жидкость. Газожидкостной сепаратор 18 удаляет конденсат из синтез-газа, охлажденного в котле 14 для рекуперации отходящего тепла, и подает газообразный компонент в узел 20 для удаления CO2. Узел 20 для удаления СО 2 содержит абсорбционную колонну 22, которая посредством применения абсорбента удаляет газообразный диоксид углерода из синтез-газа, подаваемого из газожидкостного сепаратора 18 в регенерационную колонну 24, которая десорбирует газообразный диоксид углерода и регенерирует абсорбент, включающий газообразный диоксид углерода. Устройство 26 для отделения водорода отделяет часть газообразного водорода, включенного в синтез-газ, газообразный диоксид углерода от которого отделен узлом 20 для удаления CO2. Следует заметить, что необходимость в применении вышеуказанного узла 20 для удаления CO2 может отсутствовать, в зависимости от обстоятельств. Среди них, устройство 12 для риформинга риформирует природный газ посредством использования диоксида углерода и пара, чтобы получить синтез-газ при высокой температуре, включающий газообразный монооксид углерода и газообразный водород в качестве основных компонентов, посредством метода риформинга пара и газообразного диоксида углерода, представленного приведенными ниже формулами химических реакций (1) и (2). Кроме того, метод риформинга в этом узле 12 для риформинга не ограничивается вышеуказанным методом риформинга с применением пара и газообразного диоксида углерода. Например, метод парового риформинга, метод риформинга с частичным окислением (POX) с применением кислорода, метод автотермического риформинга (ATR), который является комбинацией метода с частичным окислением и метода парового риформинга, метод риформинга с газообразным диоксидом углерода и т.п. также могут быть использованы. Кроме того, предусмотрено устройство 26 для отделения водорода на линии, ответвляющейся от основной трубы, которая соединяет узел 20 для удаления CO2 или газожидкостной сепаратор 18 с реактором 30 в виде барботажной колонны. Это устройство 26 для отделения водорода может, например, состоять из узла адсорбции водорода с колебаниями давления (PSA), который выполняет адсорбцию и десорбцию водорода посредством использования разности давлений. Этот узел адсорбции водорода с колебаниями давления (PSA) имеет адсорбенты (цеолитовый адсорбент, активированный уголь, глинозем,силикагель и т.п.) внутри нескольких адсорбционных колонн (не показаны), которые расположены параллельно. Посредством последовательного повторения процессов, включающих повышение давления,адсорбцию, десорбцию (уменьшение давления) и продувку водородом, в каждой из адсорбционных колонн, газообразный водород высокой чистоты (например, примерно 99,999%), отделенный от синтезгаза, может непрерывным образом подаваться в различные узлы для проведения реакции с применением водорода (например, реактор 10 десульфурации, реактор 50 гидрокрекинга парафиновой фракции, реактор 52 гидроочистки керосиновой и газойлевой фракции, реактор 54 гидроочистки лигроиновой фракции, и т.п.), в которых проводятся заданные реакции. Кроме того, метод отделения газообразного водорода в устройстве 26 для отделения водорода не ограничивается примером метода адсорбции с колебаниями давления, как в вышеуказанном узле адсорбции водорода с колебаниями давления (PSA). Например, может быть использован метод адсорбции с применением сплава, накапливающего водород, метод мембранного разделения или их комбинация. Далее будет описан узел 5 для синтеза FT. Узел 5 для синтеза FT в основном включает, например,реактор 30 (реактор для синтеза) в виде барботажной колонны, газожидкостной сепаратор 34, сепаратор 36, газожидкостной сепаратор 38, первую фракционирующую колонну 40, извлекающее устройство 42 и накопительный резервуар 44. Реактор 30 в виде барботажной колонны, который является примером реактора, преобразующего синтез-газ в жидкие углеводороды, функционирует как реактор для синтеза Фишера-Тропша (FT), который синтезирует жидкие углеводороды из синтез-газа реакцией синтеза FT. Реактор 30 в виде барботажной колонны, как показано на фиг. 2, включает главным образом основной корпус 80 реактора, распределитель 84 и охлаждающую трубу 86. Основной корпус 80 реактора является в основном цилиндрическим резервуаром, изготовленным из металла, диаметр которого составляет примерно от 1 до 20 м, предпочтительно примерно от 2 до 10 м. Высота основного корпуса 80 реактора составляет примерно от 10 до 50 м, предпочтительно примерно от 15 до 45 м. Суспензия 82 с частицами 824 твердого катализатора, суспендированными в жидких углеводородах (продукта реакции синтеза FT) 822, находится внутри основного корпуса 80 реактора. В основном корпусе 80 реактора сформированы выпускное отверстие 802 для суспензии, через которое часть суспензии 82 вытекает в сепаратор 36 из верхней части основного корпуса реактора, впускное отверстие 804 для суспензии, через которое суспензия 82, включающая некоторое количество частиц 824 катализатора, втекает в нижнюю часть основного корпуса 80 реактора из сепаратора 36, и выпускное отверстие 806 для непрореагировавшего газа, через которое непрореагировавший синтез-газ и т.п. поступает из-4 017242 верхней части основного корпуса 80 реактора в газожидкостной сепаратор 38. Распределитель 84, который представляет собой пример секции подачи синтез-газа в соответствии с данным вариантом осуществления, размещен внутри основного корпуса 80 реактора в его нижней части,чтобы подавать синтез-газ, включающий водород и монооксид углерода в качестве основных компонентов, в суспензию 82. Распределитель 84 содержит трубу 842 для подачи синтез-газа, сопловую головку 844, закрепленную на переднем конце трубы 842 для подачи синтез-газа, и несколько сопел 846 для подачи синтез-газа, размещенных на боковой части сопловой головки 844. Синтез-газ, поданный через трубу 842 для подачи синтез-газа с внешней стороны реактора, проходит через сопловую головку 844 и вводится в суспензию 82 внутри основного корпуса 80 реактора из отверстия для подачи синтез-газа (не показана), предусмотренного в нижней части каждого из сопел 846 для подачи синтез-газа (в нижней части основного корпуса 80 реактора). Кроме того, в данном варианте осуществления, хотя синтез-газ инжектируется в направлении к нижней части (направление показано тонкими стрелками на чертеже) основного корпуса 80 реактора, синтез-газ может быть инжектирован в направлении к верхней части основного корпуса 80 реактора. Соответственно, синтез-газ, инжектированный в суспензию 82 из распределителя 84, образует пузырьки 828 и протекает через суспензию 82 от нижней части к верхней части основного корпуса 80 реактора в вертикальном направлении. При этом синтез-газ растворяется в жидких углеводородах 822 и приводится в соприкосновение с частицами 824 катализатора, посредством чего выполняется реакция синтеза жидких углеводородов (реакция синтеза FT). А именно, как представлено в приведенной ниже формуле химической реакции (3), газообразный водород и газообразный монооксид углерода участвуют в реакции синтеза.(где n является положительным целым числом). Кроме того, синтез-газ вводится в суспензию 82 из распределителя 84, расположенного внутри основного корпуса 80 реактора в его нижней части. Синтез-газ, введенный в суспензию, образует пузырьки 828 и поднимается внутри основного корпуса 80 реактора. Посредством этого внутри основного корпуса 80 реактора создается восходящий поток (аэродинамическая подъемная сила) суспензии 82 в центральной части внутреннего пространства основного корпуса 80 реактора и поблизости от нее (то есть поблизости от центральной оси основного корпуса 80 реактора) и создается нисходящий поток суспензии 82 поблизости от внутренней поверхности стенки основного корпуса 80 реактора (то есть поблизости от внутренней периферийной части). Вследствие этого, как показано жирными стрелками на фиг. 2, внутри основного корпуса 80 реактора образуется циркуляционный поток суспензии 82. Охлаждающая труба 86 установлена внутри основного корпуса 80 реактора вдоль вертикального направления основного корпуса 80 реактора, чтобы охлаждать суспензию 82, температура которой повышается вследствие тепла, генерируемого реакцией синтеза FT. Охлаждающая труба 86 может быть образована таким образом, что имеет форму змеевика с несколькими участками протекания в вертикальном направлении (например, с двумя участками протекания в верхнем направлении и двумя участками протекания в нижнем направлении, как на фиг. 2), например, посредством изгибания единственной трубы, как показано на фиг. 2. Однако форма и число охлаждающих труб не ограничиваются вышеуказанными формой и числом, но должны быть такими, чтобы охлаждающие трубы равномерно располагались внутри основного корпуса 80 реактора и содействовали равномерному охлаждению суспензии 82. Например, несколько охлаждающих труб, имеющих двухтрубную структуру так называемого байонетного типа, может быть расположено внутри основного корпуса 80 реактора. Охлаждающая вода (например, температура которой отличается на величину в интервале от примерно -50 до 0C от внутренней температуры основного корпуса 80 реактора), вводимая из впускного отверстия 862 охлаждающей трубы, циркулирует через охлаждающую трубу 86. Когда охлаждающая вода обменивается теплом с суспензией 82 через стенку охлаждающей трубы 86 в процессе циркуляции охлаждающей воды через охлаждающую трубу 86, суспензия 82 внутри основного корпуса 80 реактора охлаждается. Часть охлаждающей воды, как показано на фиг. 1, может быть выпущена в виде пара из выпускного отверстия 864 охлаждающей трубы в газожидкостной сепаратор 34 и извлечена в качестве пара среднего давления. Кроме того, среда для охлаждения суспензии 82 не ограничивается охлаждающей водой, как описано выше. Например, в качестве среды могут быть использованы парафин с неразветвленной цепью и с разветвленной цепью, нафтен, олефин, низкомолекулярный силан, силилэфир и силиконовое масло и т.п. от C4 до C10. Как показано на фиг. 1 и 2, газожидкостной сепаратор 34 разделяет воду, которая циркулирует через охлаждающую трубу 86, расположенную в реакторе 30 в виде барботажной колонны, и нагревается,на пар (пар среднего давления) и жидкость. С отверстием 802 для выпуска суспензии реактора 30 в виде барботажной колонны соединен сепаратор 36, чтобы разделить жидкие углеводороды 822 и частицы 824 катализатора суспензии 82. Кроме того, сепаратор 36 также соединен с отверстием 804 для подачи суспензии реактора 30 в виде барботажной колонны, и суспензия 82, включающая некоторое количество частиц 824 катализатора, поступает в реактор 30 в виде барботажной колонны из сепаратора 36. Газо-5 017242 жидкостной сепаратор 38 соединен с выпускным отверстием 806 для непрореагировавшего газа реактора 30 в виде барботажной колонны, чтобы охлаждать непрореагировавший синтез-газ и газообразные углеводороды. Первая фракционирующая колонна 40 дистиллирует жидкие углеводороды, подаваемые через сепаратор 36 и газожидкостной сепаратор 38 из реактора 30 в виде барботажной колонны, разделяет жидкие углеводороды на отдельные фракции в соответствии с температурами кипения и очищает их. Как показано на фиг. 2, извлекающее устройство 42 извлекает содержимое, в котором смешаны суспензия и синтез-газ, из реактора 30 в виде барботажной колонны, поддерживаемого при высокой температуре и высоком давлении. Накопительный резервуар 44 сохраняет остатки содержимого, извлеченного из реактора 30 в виде барботажной колонны. Извлекающее устройство 42 включает основную трубу 45, секцию 46 подачи инертного газа, трубу 47 для выпуска газа, выводную трубу 48 и трехходовой клапан 49. Основная труба 45 установлена между реактором 30 в виде барботажной колонны и накопительным резервуаром 44 для их соединения одного с другим. Основная труба 45 снабжена двухходовым клапаном V1, который перекрывает основную трубу 45 со стороны реактора 30, двухходовым клапаном V2,который перекрывает основную трубу 45 со стороны накопительного резервуара 44 и двухходовым клапаном V3, который перекрывает основную трубу 45 ниже по потоку от трехходового клапана 49. Секция 46 подачи инертного газа включает источник 46 А подачи инертного газа, который подает инертный газ,такой как газообразный азот, трубу 46 В для подачи инертного газа, которая установлена между основной трубой 45 и источником 46 А подачи инертного газа для их взаимного соединения. Труба 46 В для подачи инертного газа снабжена двухходовым клапаном V4, который перекрывает трубу 46 В для подачи инертного газа со стороны основной трубы 45, обратным клапаном 46 С, который предотвращает противоток содержимого из основной трубы 45 к источнику 46 А подачи инертного газа, и двухходовым клапаномV5, который перекрывает трубу 46 В для подачи инертного газа со стороны источника 46 А подачи инертного газа. Труба 47 для выпуска газа соединена с основной трубой 45 ниже по потоку от места соединения с секцией 46 подачи инертного газа. Место соединения между основной трубой 45 и трубой 47 для выпуска газа расположено в самой высокой позиции на основной трубе 45. Труба 47 для выпуска газа снабжена двухходовым клапаном V6, который перекрывает трубу 47 для выпуска газа. Выводная труба 48 соединена с основной трубой 45 ниже по потоку от места соединения с трубой для выпуска газа 47. Выводная труба 48 снабжена двухходовым клапаном V7, который перекрывает выводную трубу 48. В месте соединения между основной трубой 45 и выводной трубой 48 установлен трехходовой клапан 49,который переключает направление выпуска содержимого, поступающего в основную трубу 45, в накопительный резервуар 44 или же в извлекающий резервуар 43. Основная труба 45 в верхнем течении от трехходового клапана 49 снабжена дозирующей секцией 90 для обеспечения получения заданного количества содержимого. Дозирующая секция 90, как показано на фиг. 3 и 4, образована в форме трубы, объем внутреннего пространства которой практически равен заданной величине, и которая установлена таким образом, что наклонена на заданный угол по отношению к горизонтальной плоскости. Поскольку содержимое является смесью суспензии и исходного газа,предпочтительно, чтобы величина угла наклона 9 дозирующей секции 90 равнялась углу естественного откоса частиц катализатора, включенных в такое содержимое, или превышала его, например, была равна 45 или более. Верхняя поверхность 91 внутри дозирующей секции 90 имеет плоскую форму от нижнего конца дозирующей секции 90 к ее верхнему концу, а нижняя поверхность 92 внутри дозирующей секции 90 имеет круговую форму, так что все жидкое содержимое перемещается вниз. Кроме того, как верхний,так и нижний конец дозирующей секции 90 имеет конусообразную форму, так что не создается разница в уровне с основной трубой 45. Для того чтобы извлечь содержимое из реактора 30 в виде барботажной колонны, поддерживаемого при высокой температуре и высоком давлении, посредством применения извлекающего устройства 42,первоначально содержимое вводится во внутреннее пространство основной трубы 45 из реактора 30 в виде барботажной колонны, и внутреннее пространство закрывается. После этого ненужный газ выпускается из устройства через трубу 47 для выпуска газа из этого пространства. После этого, когда трехходовой клапан 49 переключается на извлекающий резервуар 43, инертный газ подается в основную трубу 45 из секции 46 подачи инертного газа и содержимое внутри этого пространства заменяется инертным газом и затем извлекается из основной трубы 45 в извлекающий резервуар 43 через выводную трубу 48(подробности этого будут приведены ниже). В заключение, будет описан узел 7 повышения качества. Узел 7 повышения качества включает, например, реактор 50 гидрокрекинга парафиновой фракции, реактор 52 гидроочистки керосиновой и газойлевой фракции, реактор 54 гидроочистки лигроиновой фракции, газожидкостные сепараторы 56, 58 и 60,вторую фракционирующую колонну 70 и стабилизатор 72 лигроина. Реактор 50 гидрокрекинга парафиновой фракции соединен с нижней частью первой фракционирующей колонны 40. Реактор 52 гидроочистки керосиновой и газойлевой фракции соединен с центральной частью первой фракционирующей колонны 40. Реактор 54 гидроочистки лигроиновой фракции соединен с верхней частью первой фракционирующей колонны 40. Газожидкостные сепараторы 56, 58 и 60 расположены таким образом, чтобы соответствовать реакторам гидрогенизации 50, 52 и 54, соответственно. Вторая фракционирующая колонна 70 разделяет и очищает жидкие углеводороды, подаваемые из газожидкостных сепараторов 56 и 58 в-6 017242 соответствии с их температурами кипения. Стабилизатор 72 лигроина фракционирует жидкие углеводороды лигроиновой фракции, подаваемые из газожидкостного сепаратора 60 и второй фракционирующей колонны 70. Затем стабилизатор 72 лигроина выпускает компоненты легче, чем бутан, к газу, сжигаемому в факеле, отделяет и рекуперирует компоненты с числом атомов углерода пять или более, такие как лигроиновый продукт. Далее будет описан процесс (GTL процесс) синтезирования жидкого топлива из природного газа посредством устройства 1 для синтеза жидкого топлива, сконфигурированного так, как описано выше. Природный газ (основным компонентом которого является CH4) в качестве исходного углеводородного материала подается в устройство 1 для синтеза жидкого топлива из внешнего источника подачи природного газа (не показан), такого как месторождение природного газа или завод по обработке природного газа. Вышеуказанный узел 3 для производства синтез-газа риформирует этот природный газ,чтобы получить синтез-газ (газовую смесь, включающую газообразный монооксид углерода и газообразный водород в качестве основных компонентов). Более конкретно, вначале природный газ подается в реактор 10 десульфурации вместе с газообразным водородом, отделенным устройством 26 для отделения водорода. Реактор 10 десульфурации гидрогенизирует и десульфурирует серосодержащие компоненты, включенные в природный газ, с применением газообразного водорода и с катализатором ZnO. Посредством предварительной десульфурации природного газа таким образом возможно предотвращение снижения активности катализатора, используемого в узле 12 для риформинга, реакторе 30 в виде барботажной колонны и т.п., вследствие серы. Природный газ (который может также содержать диоксид углерода), десульфурированный таким образом, подается в устройство 12 для риформинга после того как газообразный диоксид углерода (CO2),подаваемый из источника подачи диоксида углерода (не показан), смешивается с паром, образуемым в котле 14 для рекуперации отходящего тепла. Устройство 12 для риформинга риформирует природный газ с применением диоксида углерода и пара, чтобы получить синтез-газ при высокой температуре,включающий газообразный монооксид углерода и газообразный водород в качестве основных компонентов, посредством вышеописанного способа риформинга с применением пара и газообразного диоксида углерода. При этом в устройство 12 для риформинга подается, например, топливный газ для горелки,размещенной в узле 12 для риформинга, и воздух, и теплота реакции, требующаяся для вышеуказанной реакции риформинга с паром и CO2, которая является эндотермической реакцией, предоставляется посредством теплоты сгорания топливного газа в горелке и лучистой теплоты в печи узла 12 для риформинга. Синтез-газ при высокой температуре (например, 900C, 2,0 МПа изб.давл.), произведенный таким образом в узле 12 для риформинга, подается в котел 14 для рекуперации отходящего тепла и охлаждается посредством теплообмена с водой, которая циркулирует через котел 14 для рекуперации отходящего тепла (например, 400C), посредством чего тепло используется и рекуперируется. При этом вода, нагретая синтез-газом в котле 14 для рекуперации отходящего тепла, подается в газожидкостной сепаратор 16. Из этого газожидкостного сепаратора 16 газообразный компонент подается в устройство 12 для риформинга или другие внешние устройства в качестве пара высокого давления (например, от 3,4 до 10,0 МПа изб.давл.), а вода в качестве жидкого компонента возвращается в котел 14 для рекуперации отходящего тепла. В это же время синтез-газ, охлажденный в котле 14 для рекуперации отходящего тепла, подается в абсорбционную колонну 22 узла 20 для удаления СО 2 или реактор 30 в виде барботажной колонны после того как конденсат отделен и удален из газожидкостного сепаратора 18. Абсорбционная колонна 22 абсорбирует газообразный диоксид углерода, включенный в синтез-газ, в абсорбенте, чтобы отделить газообразный диоксид углерода от синтез-газа. Абсорбент, включающий газообразный диоксид углерода внутри абсорбционной колонны 22, вводится в регенерационную колонну 24, абсорбент, включающий газообразный диоксид углерода, нагревается и подвергается процедуре десорбции посредством, например, пара, и результирующий десорбированный газообразный диоксид углерода возвращается в устройство 12 для риформинга из регенерационной колонны 24 и используется повторно для вышеуказанной реакции риформинга. Синтез-газ, полученный таким образом в узле 3 для производства синтез-газа, подается в реактор 30 в виде барботажной колонны вышеуказанного узла 5 для синтеза FT. При этом соотношение компонентов синтез-газа, подаваемого в реактор 30 в виде барботажной колонны, регулируется до соотношения компонентов (например, H2:CO=2:1 (молярное соотношение, подходящего для реакции синтеза FT. Кроме того, давление синтез-газа, подаваемого в реактор 30 в виде барботажной колонны, увеличивают до давления (например, 3,6 МПа изб. давл.), подходящего для реакции синтеза FT, компрессором (не показан), установленным на трубопроводе, который соединяет узел 20 для удаления CO2 с реактором 30 в виде барботажной колонны. Следует заметить, что компрессор может быть удален из трубопровода. Кроме того, часть синтез-газа, газообразный диоксид углерода которого отделен вышеуказанным узлом 20 для удаления СО 2, также поступает в устройство 26 для отделения водорода. Устройство 26 для отделения водорода отделяет газообразный водород, включенный в синтез-газ, посредством адсорбции и-7 017242 десорбции (адсорбции и десорбции водорода с колебаниями давления (PSA с применением разности давления, как описано выше. Этот отделенный водород непрерывно подается из газгольдера (не показан) или т.п. посредством компрессора (не показан) к различным узлам для проведения реакции с применением водорода (например, реактору 10 десульфурации, реактору 50 гидрокрекинга парафиновой фракции,реактору 52 гидроочистки керосиновой и газойлевой фракции, реактору 54 гидроочистки лигроиновой фракции, и т.п.), которые выполняют заданные реакции с применением водорода внутри устройства 1 для синтеза жидкого топлива. Затем вышеуказанный узел 5 для синтеза FT синтезирует жидкие углеводороды реакцией синтезаFT из синтез-газа, произведенного вышеуказанным узлом 3 для производства синтез-газа. Более конкретно, синтез-газ, произведенный вышеуказанным узлом 3 для производства синтез-газа,протекает в основной корпус 80 реактора, составляющий реактор 30 в виде барботажной колонны, из нижней части корпуса 80 и протекает вверх через суспензию 82, размещенную в основном корпусе 80 реактора. При этом внутри основного корпуса 80 реактора монооксид углерода и газообразный водород,которые включены в синтез-газ, реагируют один с другим в ходе реакции синтеза FT, посредством чего производятся углеводороды. Более того, посредством циркуляции воды через охлаждающую трубу 86 во время этой реакции синтеза, удаляется теплота реакции синтеза FT, и вода, нагревающаяся посредством этого теплообмена, испаряется с образованием пара. Что касается этого водяного пара, то вода, ожиженная в газожидкостном сепараторе 34, возвращается в охлаждающую трубу 86, а газообразный компонент подается во внешний узел в качестве пара среднего давления (например, от 1,0 до 2,5 МПа изб.давл.). Жидкие углеводороды 822, синтезированные таким образом в реакторе 30 в виде барботажной колонны, извлекаются в качестве суспензии 82 из реактора 30 в виде барботажной колонны и вводятся в сепаратор 36. Сепаратор 36 разделяет извлеченную суспензию 82 на твердый компонент, такой как частицы 824 катализатора, и жидкий компонент, включающий жидкие углеводороды 822. Часть отделенного твердого компонента, такого как частицы 824 катализатора, возвращается в реактор 30 в виде барботажной колонны, а жидкий компонент суспензии подается в первую фракционирующую колонну 40. Из выпускного отверстия 806 для непрореагировавшего газа реактора 30 в виде барботажной колонны непрореагировавший синтез-газ и газообразный компонент синтезированных углеводородов вводятся в газожидкостной сепаратор 38. Газожидкостной сепаратор 38 охлаждает эти газы, чтобы отделить некоторые сконденсированные жидкие углеводороды и ввести их в первую фракционирующую колонну 40. В то же время, что касается газообразного компонента, отделенного в газожидкостном сепараторе 38, непрореагировавший синтез-газ (CO и H2) возвращается в нижнюю часть реактора 30 в виде барботажной колонны и используется повторно для реакции синтеза FT. Кроме того, газ, сжигаемый в факеле, иной,чем целевые продукты, включающий в качестве основного компонента углеводородный газ с небольшим числом атомов углерода (равным или меньше, чем C4), вводится во внешний агрегат для сжигания (не показан), сжигается в нем и затем выпускается в атмосферу. Затем первая фракционирующая колонна 40 нагревает жидкие углеводороды (с разным числом атомов углерода), подаваемые через сепаратор 36 и газожидкостной сепаратор 38 из реактора 30 в виде барботажной колонны, как описано выше, чтобы фракционировать дистилляцией жидкие углеводороды,используя разность в их температурах кипения. Посредством этого первая фракционирующая колонна 40 разделяет и очищает жидкие углеводороды на лигроиновую фракцию (температура кипения которой ниже примерно 150C), керосиновую и газойлевую фракцию (температура кипения которой составляет примерно от 150 до 350C) и парафиновую фракцию (температура кипения которой выше примерно 350C). Жидкие углеводороды (в основном C21 или более), извлеченные в качестве парафиновой фракции из нижней части первой фракционирующей колонны 40, перемещаются в реактор 50 гидрокрекинга парафиновой фракции, жидкие углеводороды (в основном от C11 до C20), извлеченные в качестве керосиновой и газойлевой фракции из средней части первой фракционирующей колонны 40, перемещаются в реактор 52 гидроочистки керосиновой и газойлевой фракции, и жидкие углеводороды (в основном от C5 доC10), извлеченные в качестве лигроиновой фракции из верхней части первой фракционирующей колонны 40, перемещаются в реактор 54 гидроочистки лигроиновой фракции. Реактор 50 гидрокрекинга парафиновой фракции подвергает гидрокрекингу жидкие углеводороды,являющиеся парафиновой фракцией с большим числом атомов углерода (примерно C21 или более), которая подается из нижней части первой фракционирующей колонны 40, посредством использования газообразного водорода, подаваемого из вышеуказанного устройства 26 для отделения водорода, чтобы уменьшить число атомов углерода до C20 или менее. В этой реакции гидрокрекинга углеводороды с небольшим числом атомов углерода и с низкой молекулярной массой образуются посредством разрыва связей C-C углеводородов с большим числом атомов углерода при применении катализатора и нагревания. Продукт, включающий жидкие углеводороды, подвергнутые гидрокрекингу посредством этого реактора 50 гидрокрекинга парафиновой фракции, разделяется на газ и жидкость в газожидкостном сепараторе 56, жидкие углеводороды от которого перемещаются во вторую фракционирующую колонну 70, а газообразный компонент (включающий газообразный водород) от которого перемещается в реактор 52 гидроочистки керосиновой и газойлевой фракции и реактор 54 гидроочистки лигроиновой фракции.-8 017242 Реактор 52 гидроочистки керосиновой и газойлевой фракции подвергает гидроочистке жидкие углеводороды (примерно от C11 до C20), являющиеся керосиновой и газойлевой фракциями, имеющими примерно среднее число атомов углерода, которые подаются от центральной части первой фракционирующей колонны 40, посредством использования газообразного водорода, подаваемого через реактор 50 гидрокрекинга парафиновой фракции из устройства 26 для отделения водорода. Эта реакция гидроочистки является изомеризацией и реакцией, которая добавляет водород к ненасыщенным связям вышеуказанных жидких углеводородов, чтобы насытить жидкие углеводороды и образовать в основном насыщенные углеводороды с боковыми цепями. В результате, продукт, включающий гидроочищенные жидкие углеводороды, разделяют на газ и жидкость в газожидкостном сепараторе 58, жидкие углеводороды от которого перемещают во вторую фракционирующую колонну 70, а газообразный компонент (включающий газообразный водород) используют повторно для вышеуказанной реакции гидрогенизации. Реактор 54 гидроочистки лигроиновой фракции подвергает гидроочистке жидкие углеводороды(примерно C10 или менее), являющиеся лигроиновой фракцией с небольшим числом атомов углерода,которая подается из верхней части первой фракционирующей колонны 40, посредством использования газообразного водорода, подаваемого через реактор 50 гидрокрекинга парафиновой фракции из устройства 26 для отделения водорода. В результате, продукт, включающий гидроочищенные жидкие углеводороды, разделяют на газ и жидкость в газожидкостном сепараторе 60, жидкие углеводороды от которого перемещают в стабилизатор 72 лигроина, а газообразный компонент (включающий газообразный водород) используют повторно для вышеуказанной реакции гидрогенизации. Затем вторая фракционирующая колонна 70 дистиллирует жидкие углеводороды, подаваемые из реактора 50 гидрокрекинга парафиновой фракции и реактора 52 гидроочистки керосиновой и газойлевой фракции, как описано выше. В соответствии с этим вторая фракционирующая колонна 70 разделяет и очищает жидкие углеводороды из реактора 50 гидрокрекинга парафиновой фракции, разделяя их на углеводороды (температура кипения которой меньше примерно 150C) с числом атомов углерода 10 или менее, керосин (температура кипения которого примерно от 150 до 250C), газойль (температура кипения которого примерно от 250 до 350C) и остаточную парафиновую фракцию (температура кипения которой выше 350C). Газойль извлекается из нижней части второй фракционирующей колонны 70, и керосин извлекается из ее средней части. В то же время углеводородный газ с числом атомов углерода 10 или менее извлекается из верхней части второй фракционирующей колонны 70 и подается в стабилизатор 72 лигроина. Кроме того, стабилизатор 72 лигроина дистиллирует углеводороды с числом атомов углерода C10 или менее, которые подаются из вышеуказанного реактора 54 гидроочистки лигроиновой фракции и второй фракционирующей колонны 70. Таким образом, стабилизатор 72 лигроина отделяет и очищает лигроин (C5-C10) в качестве продукта. Соответственно, высокочистый лигроин извлекается из нижней части стабилизатора 72 лигроина. В то же время газ, сжигаемый в факеле, иной, чем целевые продукты, который содержит в качестве основного компонента углеводороды с числом атомов углерода, равным заданному числу или меньше (равным или меньше C4), выпускается из верхней части стабилизатора 72 лигроина. Кроме того, газ, сжигаемый в факеле, вводится во внешний агрегат для сжигания (не показан),сжигается в нем и затем выпускается в атмосферу. До сих пор был описан процесс (GTL процесс), выполняемый в устройстве 1 для синтеза жидкого топлива. Далее будет подробно описана, со ссылками на фиг. 2, процедура извлечения содержимого из реактора 30 в виде барботажной колонны с применением извлекающего устройства 42. В начале все двухходовые клапаны с V1 по V7 закрыты, и трехходовой клапан 49 открыт в направлении к накопительному резервуару 44. Соответственно, при функционировании реактора 30 в виде барботажной колонны, когда двухходовые клапаны V2 и V3 открыты, и двухходовой клапан V1 затем постепенно открывается, содержимое, в котором смешаны суспензия и исходный газ, протекает в накопительный резервуар 44 через основную трубу 45. Если внутреннее пространство основной трубы 45 заполнено содержимым, то двухходовой клапан V1 закрывается, и трехходовой клапан 49 переключается в извлекающий резервуар 43. При этом двухходовой клапан V7 поддерживается в закрытом состоянии. После этого двухходовой клапан V6 немного открывается, и ненужный газ, включенный в содержимое,выпускается из устройства через трубу 47 для выпуска газа из основной трубы 45. Посредством этого ненужный газ, такой как горючий газ или токсичный газ, включенный в содержимое, может быть безопасным образом удален из содержимого, удерживаемого в основной трубе 45. После закрытия двухходовых клапанов V2 и V3 и последующего открытия двухходовых клапановV4 и V7 двухходовой клапан V5 постепенно открывается, посредством чего обеспечивается повышение давления и подача инертного газа (например, газообразного азота или газообразного аргона), который не содержит кислорода, в основную трубу 45 через трубу 46 В для подачи инертного газа из источника 46 А подачи инертного газа. Когда инертный газ подается в основную трубу 45, содержимое в основной трубе 45 заменяется инертным газом, и содержимое извлекается из основной трубы 45 через выводную трубу 48 в извлекающий резервуар 43. При этом двухходовой клапан V6 может быть закрыт или может быть открыт. Содержимое, включающее заданное количество содержимого, полученное дозирующей секцией-9 017242 90 и заполняющее основную трубу 45 от двухходового клапана V1 до трехходового клапана 49, и содержимое, заполняющее выводную трубу 48, выпускаются в извлекающий резервуар 43. В частности, в дозирующей секции 90, которая установлена под наклоном, содержимое, полученное дозирующей секцией 90, равномерным образом выпускается из дозирующей секции 90 под действием собственной силы тяжести. Кроме того, газ, который остался в содержимом, выпускается в верхнем направлении равномерным образом вдоль верхней поверхности дозирующей секции 90, имеющей плоскую форму. Соответственно,содержимое, полученное дозирующей секцией 90, выпускается в извлекающий резервуар 43 без включения ненужного газа. Если содержимое выпущено в извлекающий резервуар 43, двухходовые клапаны V4,V5 и V7 закрываются, посредством чего завершается последовательность извлечения. В соответствии с устройством 1 для синтеза жидкого топлива, сконфигурированным, как описано выше, содержимое может быть безопасным образом выпущено из реактора 30 в виде барботажной колонны, поддерживаемого при высокой температуре и высоком давлении. Кроме того, поскольку содержимое, полученное дозирующей секцией 90, извлекается в извлекающий резервуар 43, требуемое количество содержимого может быть точным образом извлечено некоторое число раз. А именно, возможно выполнение отбора материала при постоянном извлекаемом количестве и высокой степени воспроизводимости. Хотя содержимое может быть выпущено в виде выброса в извлекающий резервуар 43, лишь жидкое содержимое выпускается в извлекающий резервуар 43 после удаления ненужного газа. Поэтому такой выпуск в виде выброса может быть предотвращен, и операция извлечения может быть выполнена безопасным образом. Далее будет описан второй вариант осуществления данного изобретения со ссылками на фиг. 5. При этом составные компоненты, уже описанные в вышеуказанном первом варианте осуществления,будут обозначены такими же цифровыми обозначениями, и их подробное описание будет опущено. Реактор 30 в виде барботажной колонны в данном варианте осуществления снабжен несколькими извлекающими устройствами 42. Несколько извлекающих устройств с 42 А по 42D установлено в реакторе 30 в виде барботажной колонны таким образом, что они пространственно отделены один от другого равными интервалами в вертикальном направлении этого реактора. Структуры извлекающих устройств с 42 А по 42D являются такими же, как те, что описаны в вышеуказанном первом варианте осуществления. Однако, поскольку имеется лишь один накопительный резервуар 44, основные трубы 45 соответствующих извлекающих устройств с 42 А по 42D объединены в одну на стороне накопительного резервуара 44,и эта объединенная часть снабжена одним двухходовым клапаном V2, совместно используемым соответствующими извлекающими устройствами с 42 А по 42D. Кроме того, поскольку имеется лишь один источник 46 А подачи инертного газа, трубы 46 В для подачи инертного газа соответствующих извлекающих устройств с 42 А по 42D объединены в одну на стороне источника 46 А подачи инертного газа, и эта объединенная часть снабжена одним двухходовым клапаном V5, совместно используемым соответствующими извлекающими устройствами с 42 А по 42D. Помимо этого на фиг. 5 дозирующие секции 90,предусмотренные в соответствующих извлекающих устройствах с 42 А по 42D, не показаны. Далее будет подробно описана процедура извлечения содержимого из реактора 30 в виде барботажной колонны с применением извлекающих устройств с 42 А по 42D. Вначале в каждом из извлекающих устройств с 42 А по 42D все двухходовые клапаны с V1 по V7 закрыты, и трехходовой клапан 49 открыт в направлении к накопительному резервуару 44. Соответственно, при функционировании реактора 30 в виде барботажной колонны в каждом из извлекающих устройств с 42 А по 42D, когда двухходовые клапаны V2 и V3 открыты, и двухходовой клапан V1 затем постепенно открывается, содержимое, в котором смешаны суспензия и исходный газ, протекает в накопительный резервуар 44 через основную трубу 45. В каждом из извлекающих устройств с 42 А по 42D, если внутреннее пространство основной трубы 45 заполнено содержимым, то двухходовой клапан V1 закрывается, и трехходовой клапан 49 переключается в извлекающий резервуар 43. При этом двухходовой клапан V7 поддерживается в закрытом состоянии. После этого в каждом из извлекающих устройств с 42 А по 42D двухходовой клапан V6 немного открывается, и ненужный газ, включенный в содержимое,выпускается из устройства через трубу 47 для выпуска газа из основной трубы 45. В каждом из извлекающих устройств с 42 А по 42D после закрытия двухходовых клапанов V2 и V3 и последующего открытия двухходовых клапанов V4 и V7 двухходовой клапан V5 постепенно открывается, посредством чего обеспечивается повышение давления и подача инертного газа (например, газообразного азота или газообразного аргона), который не содержит кислорода, в основную трубу 45 через трубу 46 В для подачи инертного газа из источника 46 А подачи инертного газа. В каждом из извлекающих устройств с 42 А по 42D, когда инертный газ подается в основную трубу 45, содержимое в основной трубе 45 заменяется инертным газом, и содержимое извлекается из основной трубы 45 через выводную трубу 48 в извлекающий резервуар 43. При этом двухходовой клапан V6 может быть закрыт или может быть открыт. Содержимое, включающее заданное количество, полученное дозирующей секцией 90, и заполняющее основную трубу 45 от двухходового клапана V1 до трехходового клапана 49 и выводную трубу 48, выпускается в извлекающий резервуар 43 каждого из извлекающих утройств с 42 А по 42D. Если содержимое выпущено в извлекающий резервуар 43, двухходовые клапаны V4, V5 и V7 закрыва- 10017242 ются, посредством чего завершается последовательность извлечения. В соответствии с устройством для синтеза жидкого топлива, сконфигурированного, как описано выше, несколько извлекающих устройств с 42 А по 42D установлены таким образом, что они пространственно отделены один от другого равными интервалами в вертикальном направлении реактора 30 в виде барботажной колонны. Соответственно, возможно получение сведений о распределении числа атомов углерода продукта (т.е. углеводородного соединения), включенного в содержимое в вертикальном направлении внутри реактора 30, распределение реакционного состояния суспензии и синтез-газа в вертикальном направлении внутри реактора для синтеза и распределение концентрации суспензии в вертикальном направлении внутри реактора для синтеза. В вышеуказанном втором варианте осуществления несколько извлекающих устройств с 42 А по 42D установлено таким образом, что они пространственно отделены один от другого равными интервалами в вертикальном направлении реактора 30 в виде барботажной колонны. Однако несколько извлекающих устройств с 42 А по 42D могут быть установлены таким образом, что они пространственно отделены один от другого равными интервалами в окружном направлении реактора 30 в виде барботажной колонны. Тем самым, возможно получение сведений о распределении числа атомов углерода продукта (т.е. углеводородного соединения), включенного в содержимое в окружном направлении внутри реактора 30,распределение реакционного состояния суспензии и синтез-газа в окружном направлении внутри реактора для синтеза и распределение концентрации суспензии в окружном направлении внутри реактора для синтеза. В вышеуказанных первом и втором вариантах осуществления извлекающий резервуар 43 может быть размещен в кожухе для предотвращения рассеивания содержимого и содержимое может быть выпущено к излекающему резервуару 43 из выводной трубы 48 внутри кожуха. Кроме того, угол наклонадозирующей секции 90 по отношению к горизонтальной плоскости может быть изменен необходимым образом в соответствии с углом естественного откоса, который зависит от свойств содержимого. В вышеуказанных вариантах осуществления природный газ применяется в качестве исходного углеводородного материала, подаваемого в устройство 1 для синтеза жидкого топлива. Однако могут быть использованы другие исходные углеводородные материалы, например, такие как нефтяной битум и нефтяные остатки. Кроме того, хотя в вышеприведенных вариантах осуществления описано устройство 1 для синтеза жидкого топлива, данное изобретение может быть применено к системе для проведения реакции синтеза углеводородных соединений, которая синтезирует углеводородное соединение посредством химической реакции синтез-газа, включающего, по меньшей мере, водород и монооксид углерода в качестве основных компонентов, и суспензии. Несмотря на то, что выше были описаны и проиллюстрированы предпочтительные варианты осуществления данного изобретения, следует понимать, что они являются примерами данного изобретения и не должны рассматриваться как ограничивающие. Могут быть сделаны добавления, удаления, замещения и другие модификации без отклонения от сущности или объема данного изобретения. Соответственно, данное изобретение не должно рассматриваться как ограниченное приведенным выше описанием, и оно ограничивается лишь объемом прилагаемой формулы изобретения. Применяемость в производственных условиях Данное изобретение относится к способу извлечения содержимого из реактора, поддерживаемого при высокой температуре и высоком давлении. Способ включает стадии введения содержимого реактора в трубу, имеющую внутреннее пространство, которое сообщается с реактором, закрывания трубы, чтобы заключить содержимое во внутреннем пространстве, удаления ненужного газа из внутреннего пространства и подачи инертного газа во внутреннее пространство, посредством чего содержимое, заключенное во внутреннем пространстве, заменяется инертным газом. Содержимое выпускается из внутреннего пространства посредством замены содержимого, заключенного во внутреннем пространстве, инертным газом. В соответствии с данным изобретением содержимое, в котором смешаны суспензия и синтез-газ,могут быть безопасным и точным образом извлечены из реактора для синтеза. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ извлечения содержимого из реактора, поддерживаемого при высокой температуре и высоком давлении, содержащий следующие стадии, на которых вводят содержимое реактора в трубу, имеющую внутреннее пространство, которое сообщается с реактором; закрывают трубу, чтобы заключить содержимое во внутреннем пространстве; удаляют ненужный газ из внутреннего пространства и заменяют содержимое, заключенное во внутреннем пространстве, инертным газом, при этом содержимое выпускают из внутреннего пространства посредством замены содержимого, заключенного во внутреннем пространстве, инертным газом. 2. Способ извлечения содержимого по п.1, в котором реактор представляет собой реактор для син- 11017242 теза, который синтезирует углеводородное соединение посредством химической реакции между синтезгазом, включающим водород и монооксид углерода в качестве основных компонентов, и суспензией,содержащей частицы твердого катализатора, суспендированные в жидкости. 3. Система для проведения реакции синтеза углеводородного соединения, содержащая реактор для синтеза, который синтезирует углеводородное соединение посредством химической реакции между синтез-газом, включающим водород и монооксид углерода в качестве основных компонентов, и суспензией, содержащей частицы твердого катализатора, суспендированные в жидкости; извлекающее устройство, которое извлекает содержимое, в котором смешаны синтез-газ и суспензия, из реактора для синтеза; и накопительный резервуар, который сохраняет остатки содержимого, извлеченного из реактора для синтеза, при этом извлекающее устройство включает основную трубу, установленную между реактором для синтеза и накопительным резервуаром,имеющую внутреннее пространство, сообщающееся с реактором для синтеза, и обеспечивающую возможность заключения содержимого, введенного из реактора для синтеза, в данном внутреннем пространстве; секцию подачи инертного газа, подающую инертный газ во внутреннее пространство; трубу для выпуска газа, обеспечивающую возможность удаления ненужного газа из внутреннего пространства основной трубы ниже по потоку от места соединения с секцией подачи инертного газа; выводную трубу, обеспечивающую возможность выпуска содержимого реактора, заключенного во внутреннем пространстве, в извлекающий резервуар из основной трубы ниже по потоку от места соединения с трубой для выпуска газа; и трехходовой клапан, расположенный в месте соединения между основной трубой и выводной трубой для переключения направления выпуска содержимого, заключенного во внутреннем пространстве, в накопительный резервуар или же в извлекающий резервуар. 4. Система для проведения реакции синтеза углеводородного соединения по п.3, в которой множество извлекающих устройств установлено в реакторе для синтеза таким образом, что они расположены на расстоянии друг от друга в вертикальном направлении реактора. 5. Система для проведения реакции синтеза углеводородного соединения по п.3, в которой множество извлекающих устройств установлено в реакторе для синтеза таким образом, что они расположены на расстоянии друг от друга в перефирийном направлении реактора. 6. Система для проведения реакции синтеза углеводородного соединения по любому из пп.3-5, в которой основная труба снабжена дозирующей секцией, которая обеспечивает получение заданного количества содержимого. 7. Система для проведения реакции синтеза углеводородного соединения по п.6, в которой дозирующая секция образована в форме трубы, объем внутреннего пространства которой практически равен заданной величине, икоторая установлена таким образом, что она наклонена на заданный угол по отношению к горизонтальной плоскости. 8. Система для проведения реакции синтеза углеводородного соединения по п.7, в которой величина заданного угла равна углу естественного откоса частиц катализатора или превышает его. 9. Система для проведения реакции синтеза углеводородного соединения по п.7, в которой верхняя поверхность дозирующей секции имеет плоскую форму.

МПК / Метки

МПК: B01J 3/02, C10G 2/00, B01J 3/00, G01N 1/10, B01J 8/22

Метки: давлении, реактора, проведения, температуре, система, способ, содержимого, углеводородного, синтеза, высокой, реакции, соединения, поддерживаемого, высоком, извлечения

Код ссылки

<a href="https://eas.patents.su/15-17242-sposob-izvlecheniya-soderzhimogo-iz-reaktora-podderzhivaemogo-pri-vysokojj-temperature-i-vysokom-davlenii-i-sistema-dlya-provedeniya-reakcii-sinteza-uglevodorodnogo-soedineniya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ извлечения содержимого из реактора, поддерживаемого при высокой температуре и высоком давлении, и система для проведения реакции синтеза углеводородного соединения</a>

Предыдущий патент: Бескорпусная групповая упаковка

Следующий патент: Композиция моющего компонента

Случайный патент: Горелка для концентрата