Усовершенствованный шланг

Формула / Реферат

1. Шланг, содержащий внутреннюю трубчатую конструкцию и наружную трубу, при этом внутренняя трубчатая конструкция содержит трубчатое тело, расположенное между внутренним и наружным зажимными элементами, имеющее уплотнительный слой и выполненное из материала, выдерживающего криогенные температуры, а наружная труба содержит резиновый слой и армирующий слой, расположенный вокруг резинового слоя, при этом внутренняя трубчатая конструкция имеет изоляционные свойства, достаточные для защиты наружной трубы от воздействия низкой температуры криогенной жидкости, протекающей во внутренней трубчатой конструкции.

2. Шланг по п.1, в котором трубчатое тело содержит по меньшей мере два армирующих слоя, между которыми расположен уплотнительный слой.

3. Шланг по п.1 или 2, в котором внутренняя трубчатая конструкция дополнительно включает в себя осевое средство упрочнения.

4. Шланг по п.3, в котором осевое средство упрочнения содержит, в основном, трубчатую оплетку, выполненную из листового материала, имеющего трубчатую форму.

5. Шланг по п.3 или 4, в котором осевое средство упрочнения содержит множество осевых упрочняющих полос, проходящих по длине шланга.

6. Шланг по любому из предшествующих пунктов, в котором единственный или каждый армирующий слой выполнен из листового материала, скрученного в трубу во внутренней трубчатой конструкции.

7. Шланг по любому из предшествующих пунктов, в котором уплотнительный слой выполнен из листового материала, скрученного в трубу во внутренней трубчатой конструкции.

8. Шланг по любому из предшествующих пунктов, в котором изоляционный слой включен во внутреннюю трубчатую конструкцию.

9. Шланг по п.8, в котором изоляционный слой расположен между внутренним и наружным зажимными элементами.

10. Шланг по п.8, в котором изоляционный слой расположен поверх наружного зажимного элемента.

11. Шланг по п.10, в котором изоляционный слой содержит продолговатый элемент, выполненный из изоляционного материала с противолежащими продольными кромками и намотанный по винтовой линии вокруг трубчатого тела таким образом, что противолежащие продольные кромки слоя примыкают друг к другу или перекрывают друг друга, при этом каждая продольная кромка включает в себя образование, способное взаимно зацепляться с соответствующим образованием на противолежащей продольной кромке.

12. Шланг по пп.8, 9 или 10, в котором изоляционный слой включает в себя ткань из базальтовых волокон.

13. Шланг по любому из предшествующих пунктов, дополнительно содержащий концевое соединение, расположенное с каждого конца внутренней трубчатой конструкции.

14. Шланг по любому из предшествующих пунктов, в котором внутренний и наружный зажимные элементы внутренней трубчатой конструкции имеют винтовую форму.

15. Шланг по любому из предшествующих пунктов, в котором внутренний и наружный зажимные элементы внутренней трубчатой конструкции предпочтительно представляют собой винтовые проволоки.

16. Шланг по любому из предшествующих пунктов, в котором внутренняя трубчатая конструкция подвижна относительно наружной трубы во время изгиба шланга.

17. Шланг, содержащий внутреннюю трубчатую конструкцию, наружную трубу и изоляционный слой, при этом внутренняя трубчатая конструкция содержит трубчатый сильфон, а наружная труба содержит резиновый слой и армирующий слой, расположенный вокруг резинового слоя, при этом изоляционный слой включен во внутреннюю трубчатую конструкцию и/или расположен между внутренней трубчатой конструкцией и наружной трубой, причем внутренняя трубчатая конструкция подвижна относительно наружной трубы во время изгиба шланга и имеет изоляционные свойства, достаточные для защиты наружной трубы от низкой температуры криогенной жидкости, протекающей во внутренней трубчатой конструкции.

18. Шланг по п.17, в котором внутренняя трубчатая конструкция включает в себя концевое соединение с каждого конца трубчатого сильфона.

19. Шланг по п.17 или 18, в котором внутренняя трубчатая конструкция включает в себя второй трубчатый сильфон, расположенный вокруг первого сильфона.

20. Шланг по пп.17, 18 или 19, в котором изоляционный слой включен во внутреннюю трубчатую конструкцию.

21. Шланг по п.20 при условии его зависимости от п.19, в котором изоляционный слой расположен между двумя сильфонами.

22. Шланг по любому из пп.17-21, в котором внутренний резиновый слой наружной трубы представляет собой облицовочный слой, содержащий природный каучук или искусственную резину.

23. Шланг по любому из пп.17-22, в котором армирующий слой наружной трубы представляет собой слой ткани, металла или ткани с металлическими включениями.

24. Шланг по любому из пп.17-23, в котором армирующий слой наружной трубы представляет собой полимерный материал, включающий в себя дополнительные металлические армирующие элементы.

25. Шланг по любому из пп.17-24, в котором наружная труба дополнительно включает в себя винтовую проволоку.

26. Шланг по любому из пп.17-25, в котором винтовая проволока включена в резиновую матрицу или матрицу из другого полимерного материала.

27. Шланг по любому из пп.17-26, в котором наружная труба дополнительно имеет наружное покрытие.

28. Шланг по п.27, в котором наружное покрытие выполнено из резины.

29. Шланг по любому из пп.17-28, в котором слои наружной трубы после сборки подвержены вулканизации и прочно соединены между собой для предотвращения их смещения относительно друг друга.

30. Шланг по любому из пп.17-29, в котором внутренняя трубчатая конструкция и наружная труба имеют такие размеры, что наружная поверхность внутренней трубчатой конструкции контактирует с внутренней поверхностью наружной трубы.

31. Шланг по любому из пп.1-29, в котором размеры внутренней трубчатой конструкции и наружной трубы таковы, что имеется кольцевое пространство между наружной поверхностью внутренней трубчатой конструкции и внутренней поверхностью наружной трубы.

32. Шланг по п.31, в котором в кольцевом пространстве расположен распорный элемент для поддержания нужного расстояния между внутренней трубчатой конструкцией и наружной трубой.

33. Шланг по п.32, в котором внутренняя трубчатая конструкция дополнительно содержит изоляционный материал, размещенный в кольцевом пространстве.

34. Шланг по любому из пп.17-33, в котором внутренний диаметр наружной трубы составляет по меньшей мере 150 мм.

35. Шланг по любому из пп.17-34, в котором внутренний диаметр внутренней трубчатой конструкции составляет по меньшей мере 150 мм.

36. Колонка шлангов, содержащая множество соединенных встык шлангов согласно любому из предшествующих пунктов.

37. Использование шланга по любому из предшествующих пунктов для транспортировки текучих сред при температуре ниже -100°С.

38. Использование шланга по любому из предшествующих пунктов для транспортировки текучих сред при температуре ниже -150°С.

39. Система транспортирования текучих сред с поверхностного морского сооружения к подводному морскому сооружению, содержащая поднимающую трубу, функционально соединенную с поверхностным морским сооружением и подводными морскими сооружениями таким образом, что текучая среда может течь с поверхностного морского сооружения к подводному морскому сооружению и наоборот, при этом по меньшей мере часть поднимающей трубы образована шлангом по любому из пп.1-35.

40. Система по п.39, дополнительно содержащая буй, расположенный у поверхности, при этом поднимающая труба проходит от буя до подводного морского сооружения и опирается на буй.

41. Система по п.39, в которой поднимающая труба проходит непосредственно от поверхностного морского сооружения к подводному морскому сооружению.

42. Система по п.39, в которой поверхностный буй присоединен к подводному соединителю, расположенному у морского дна, и шланг проходит непосредственно от поверхностного морского сооружения к подводному морскому сооружению.

43. Система по любому из пп.39-42, в которой поверхностное морское сооружение представляет собой корабль или плавучую платформу.

44. Система по любому из пп.39-43, в которой подводное морское сооружение представляет собой подводный трубопровод.

45. Способ транспортировки текучей среды с температурой -100°С, который содержит перемещение текучей среды от поверхностного морского сооружения к подводному морскому сооружению с использованием шланга по любому из пп.1-35.

Текст

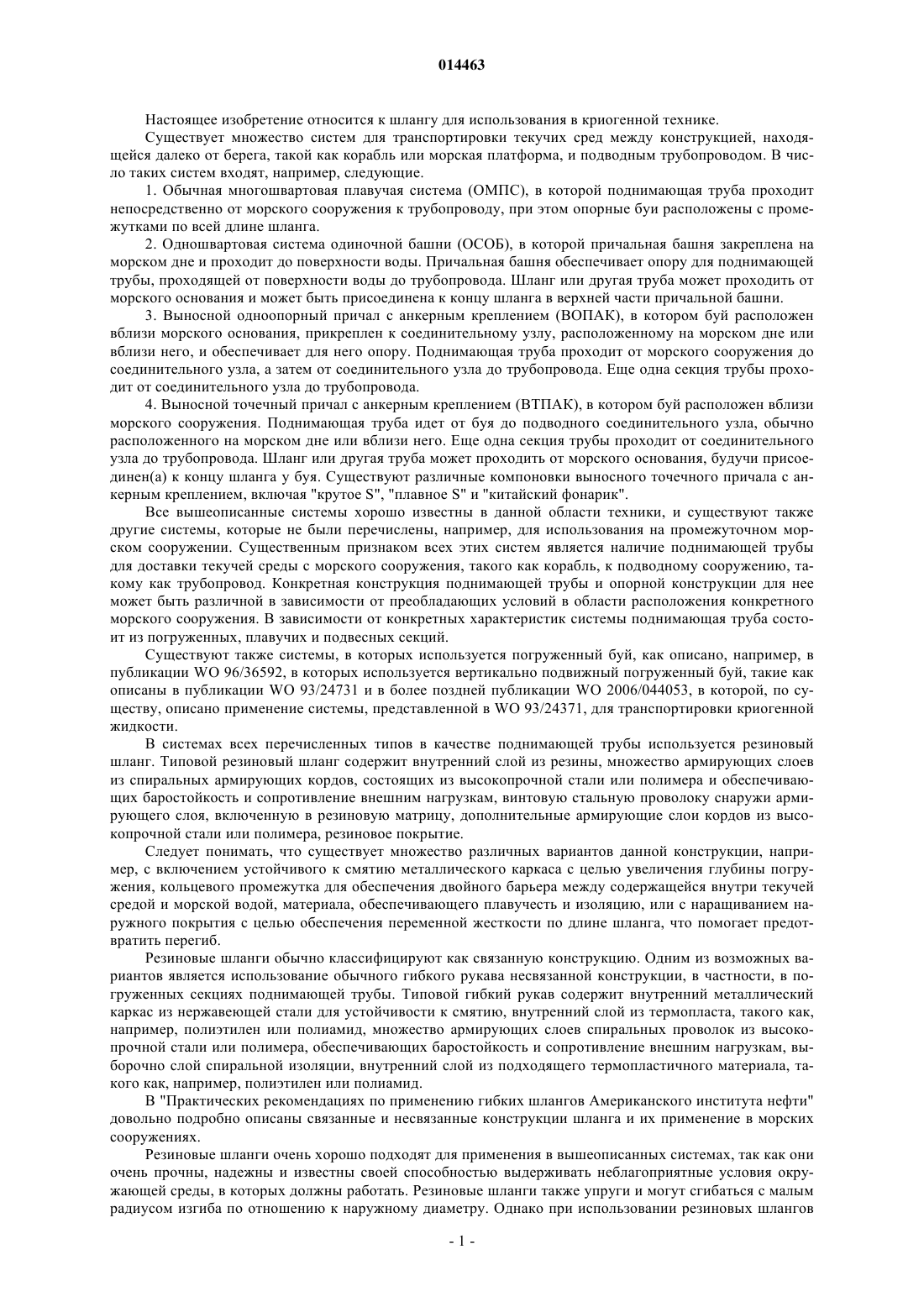

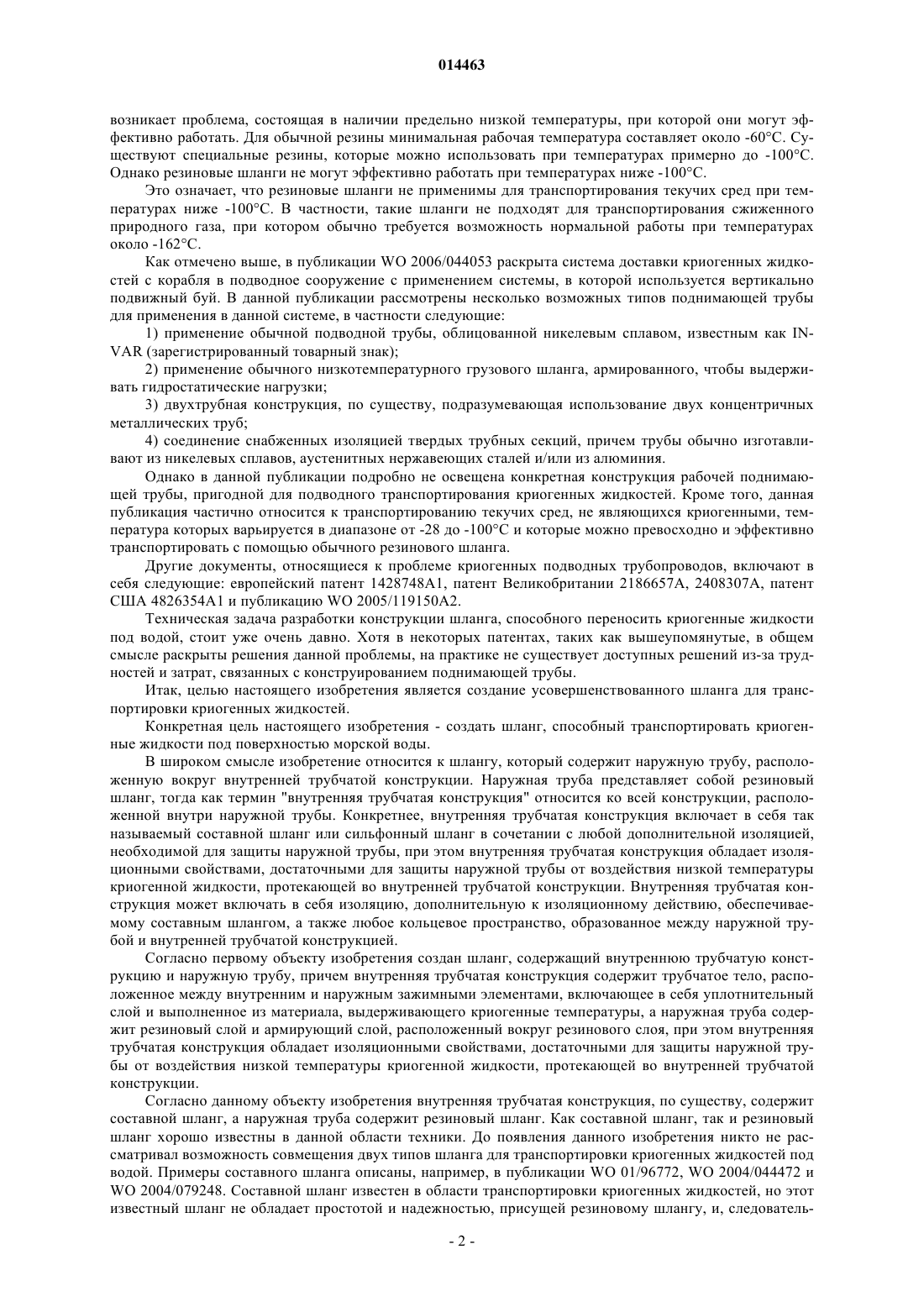

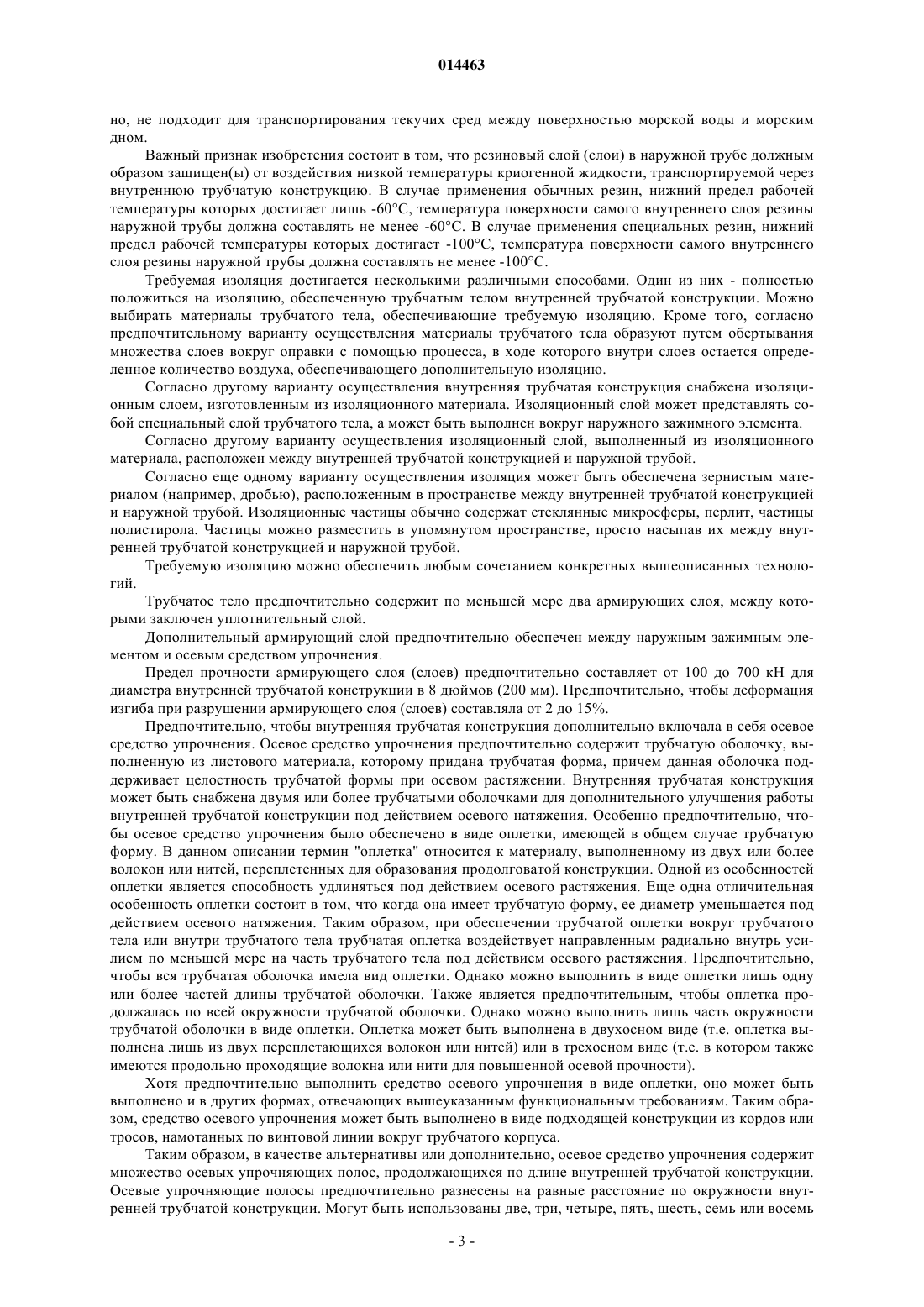

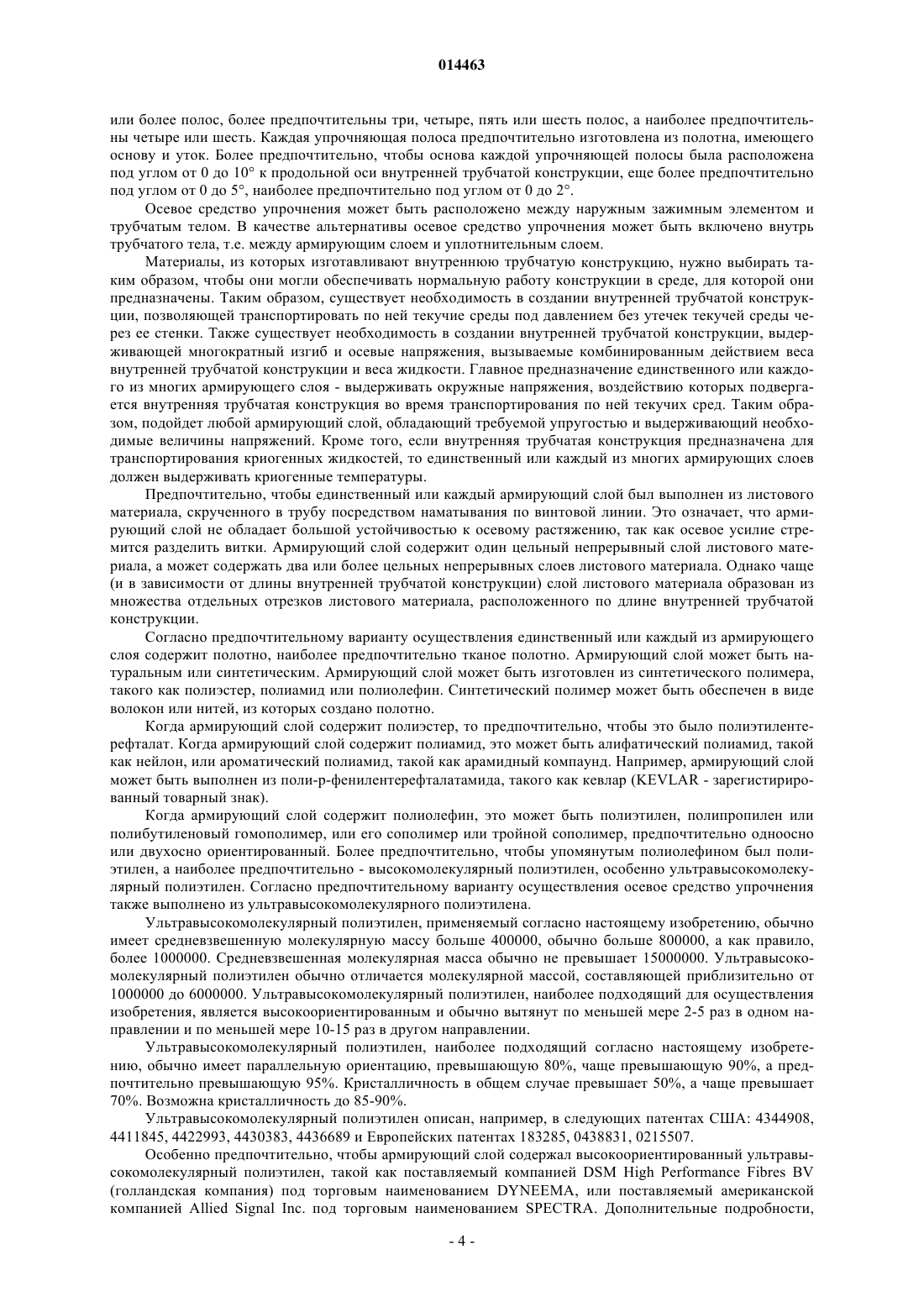

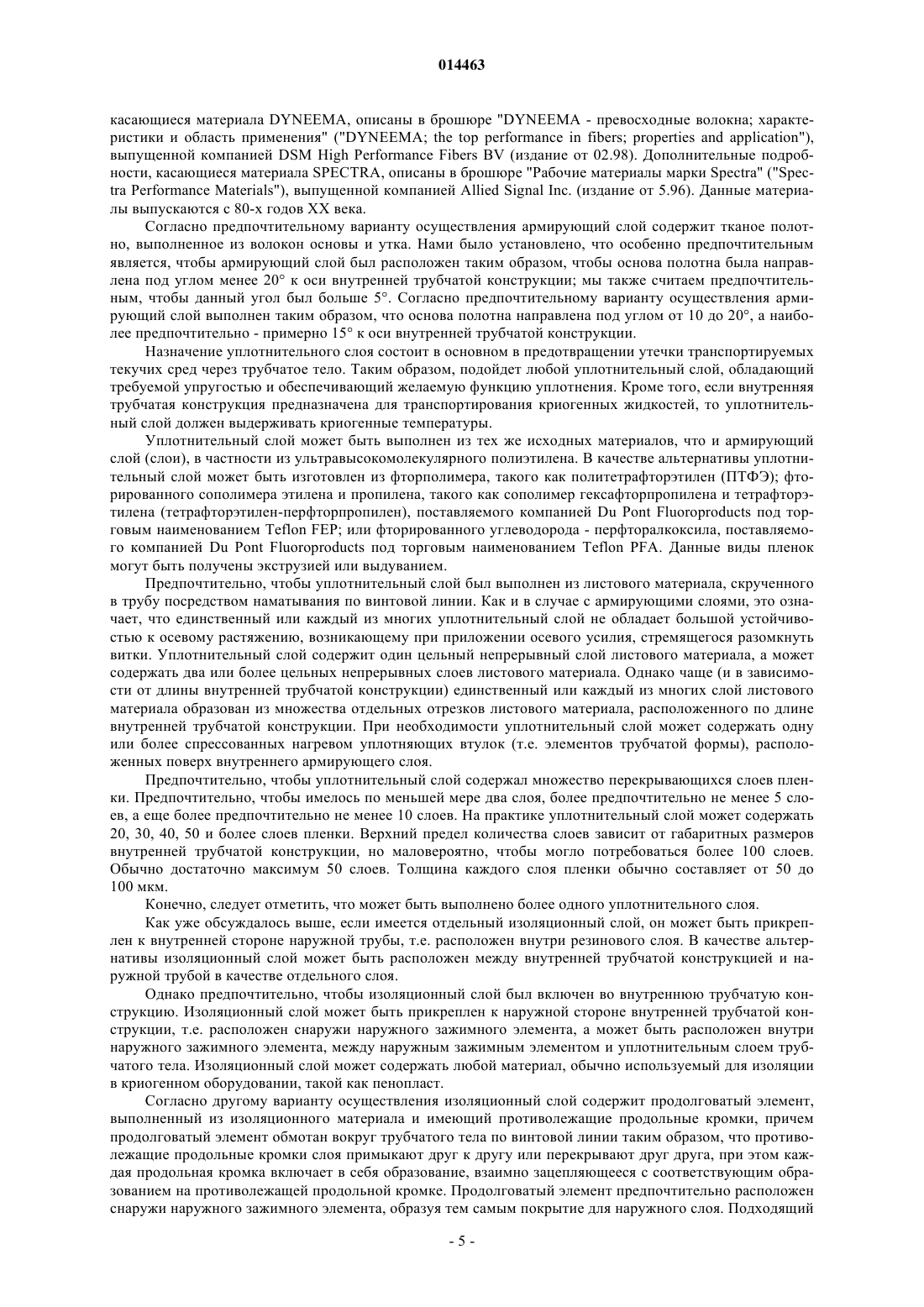

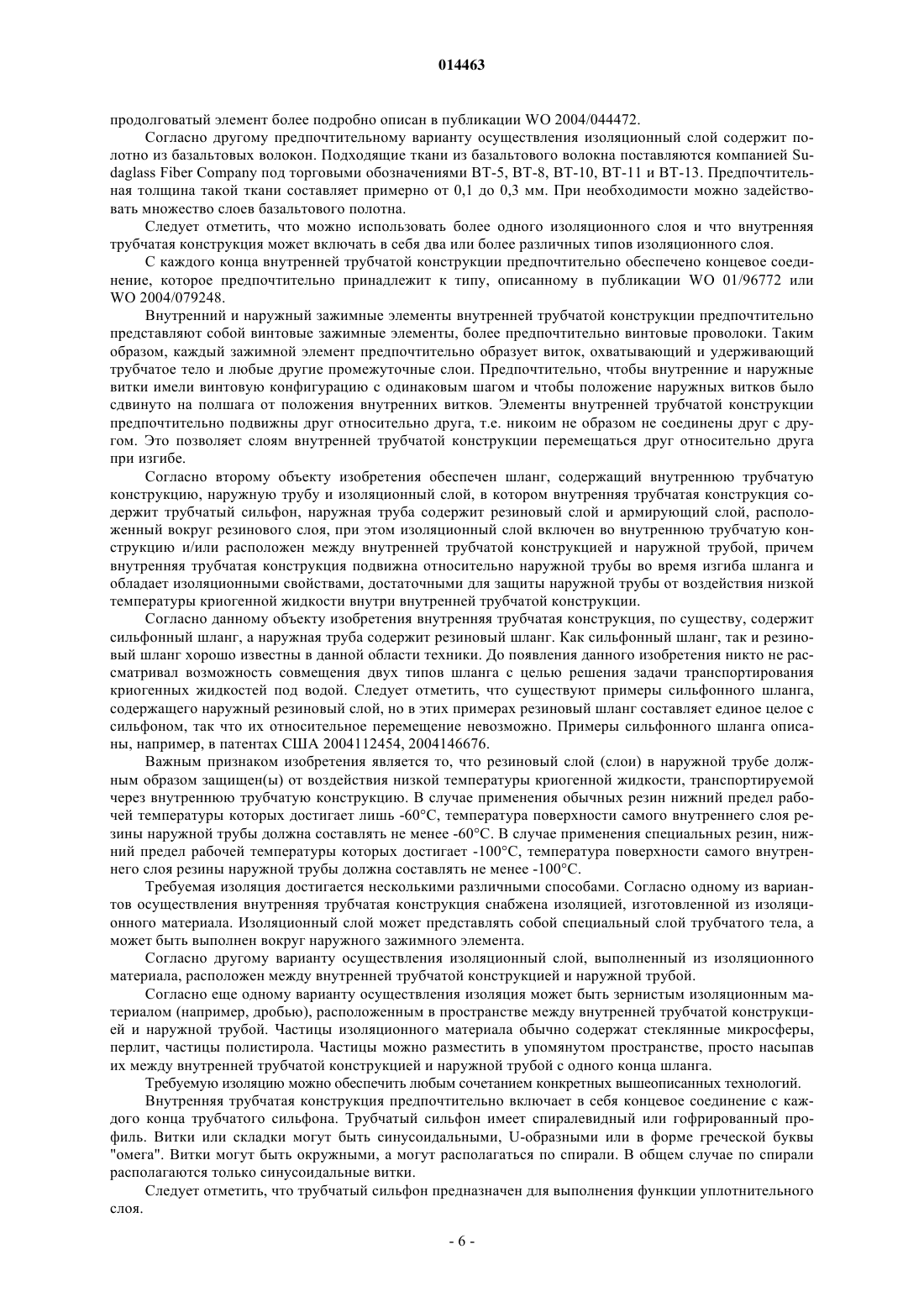

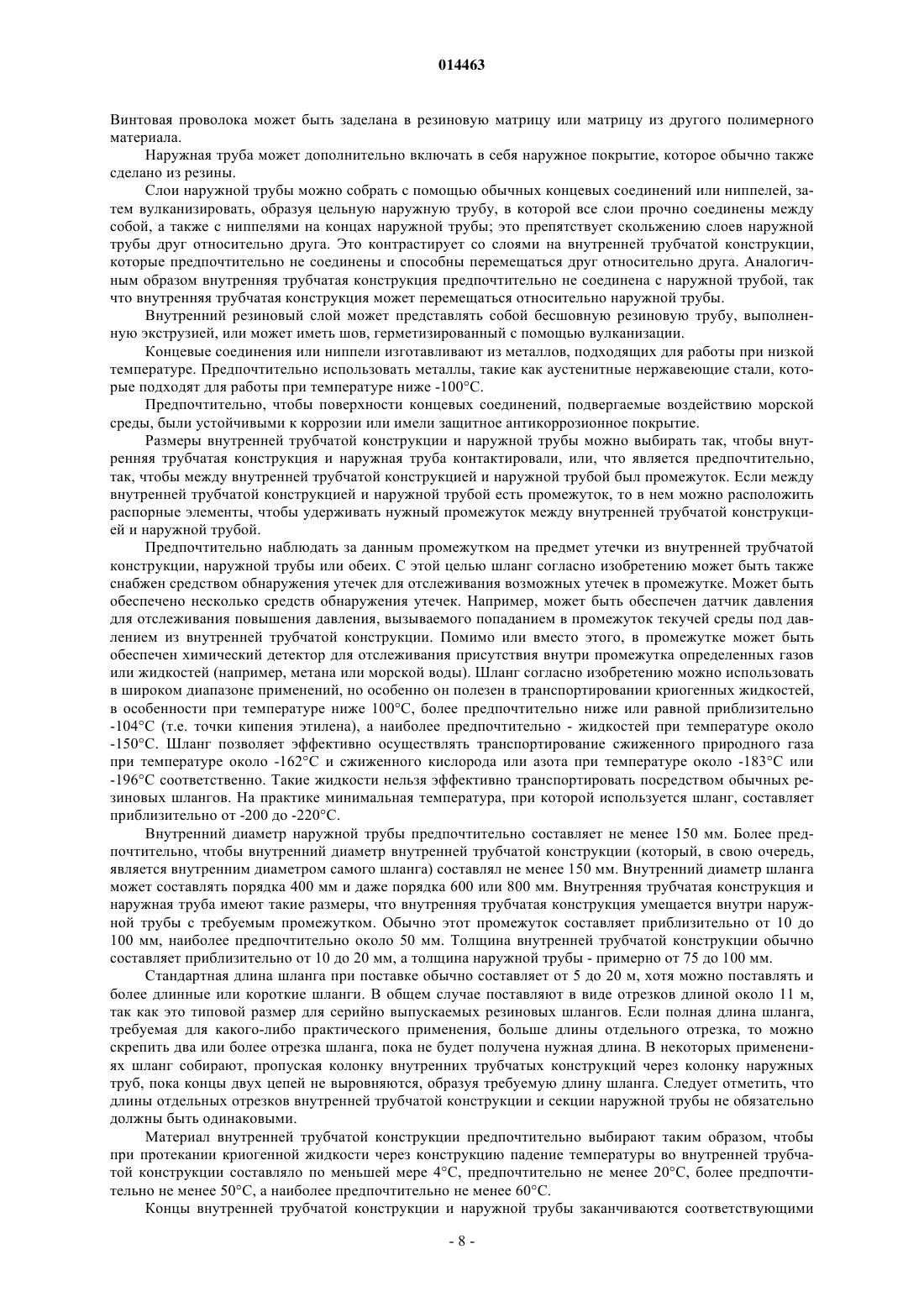

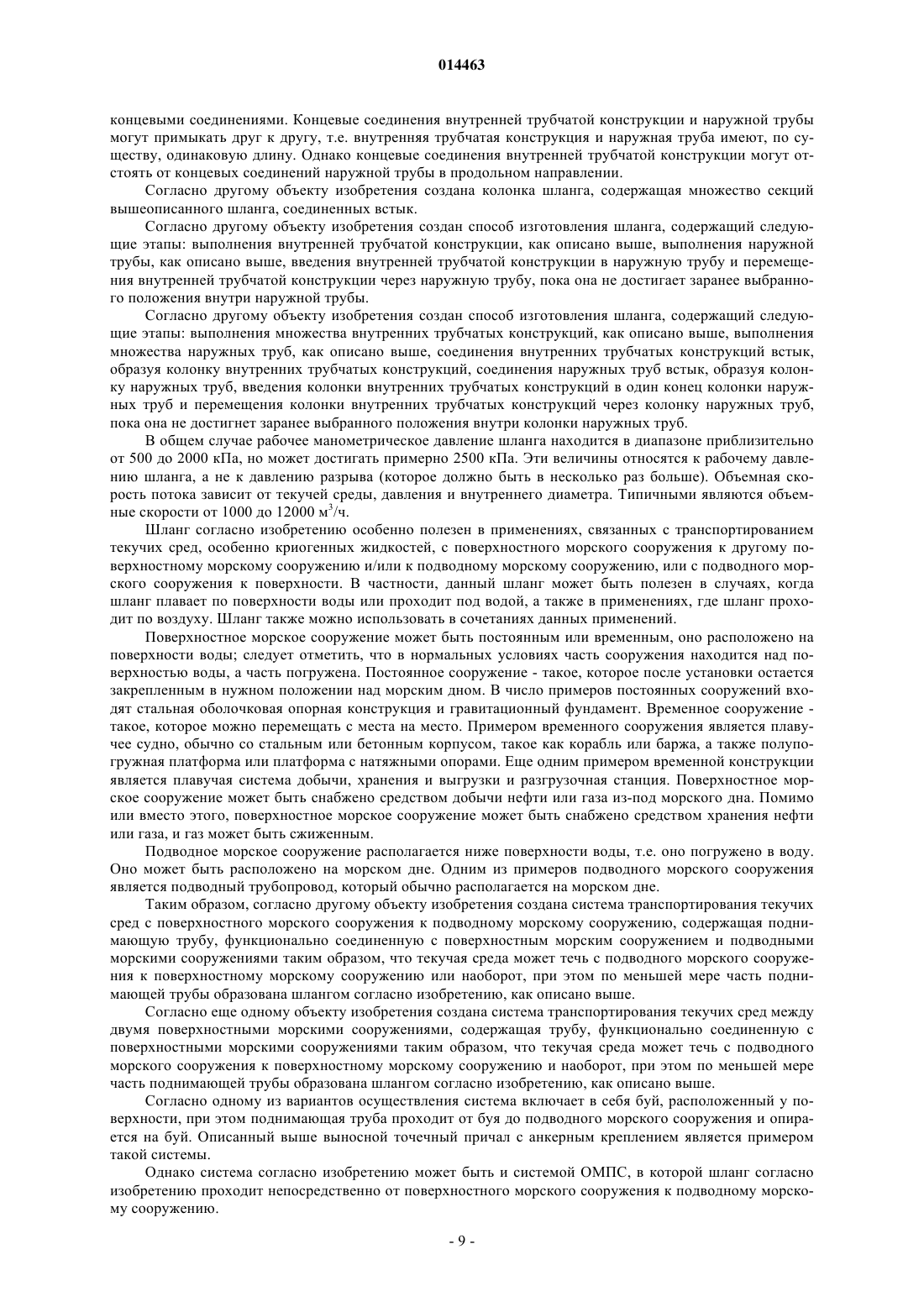

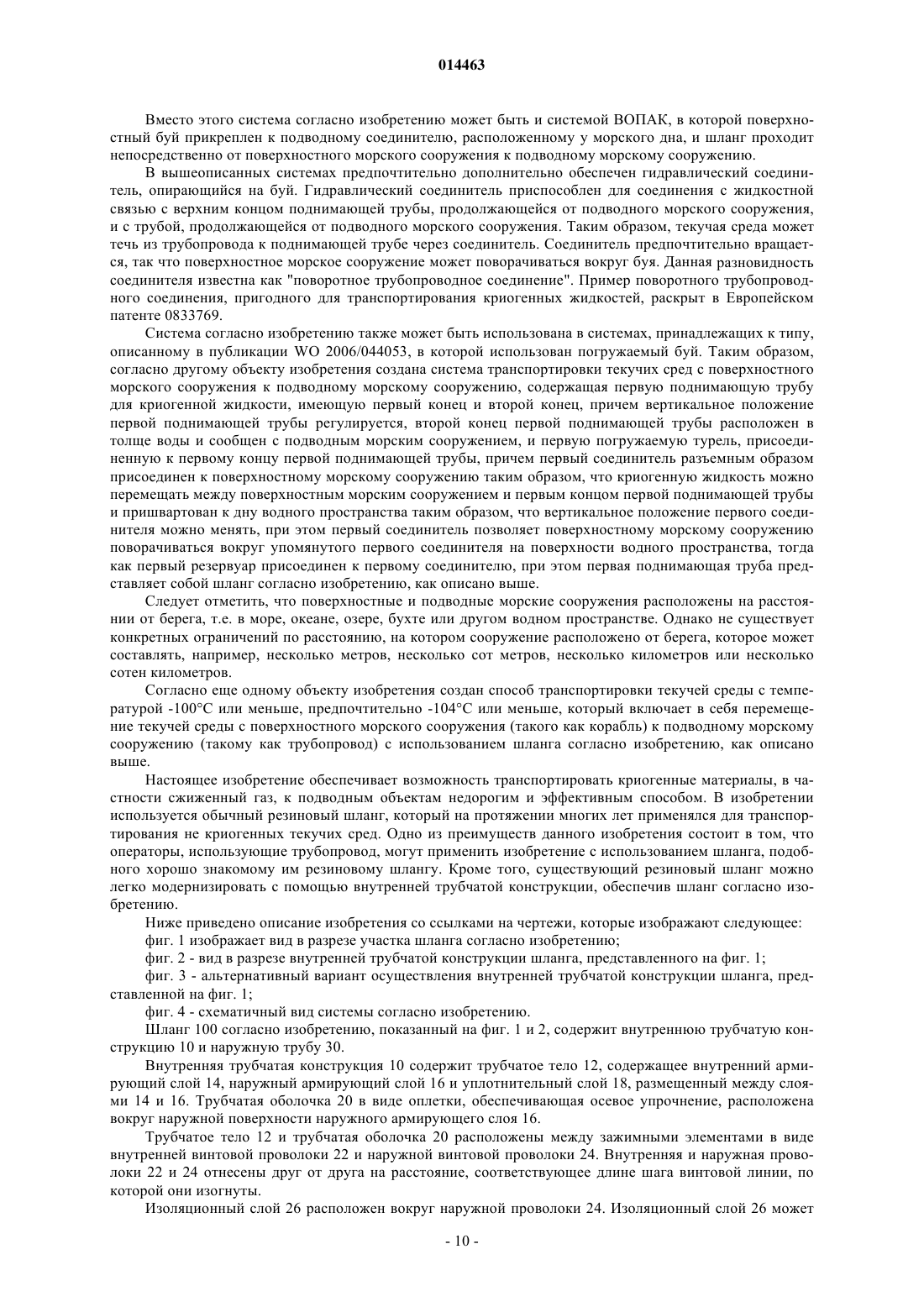

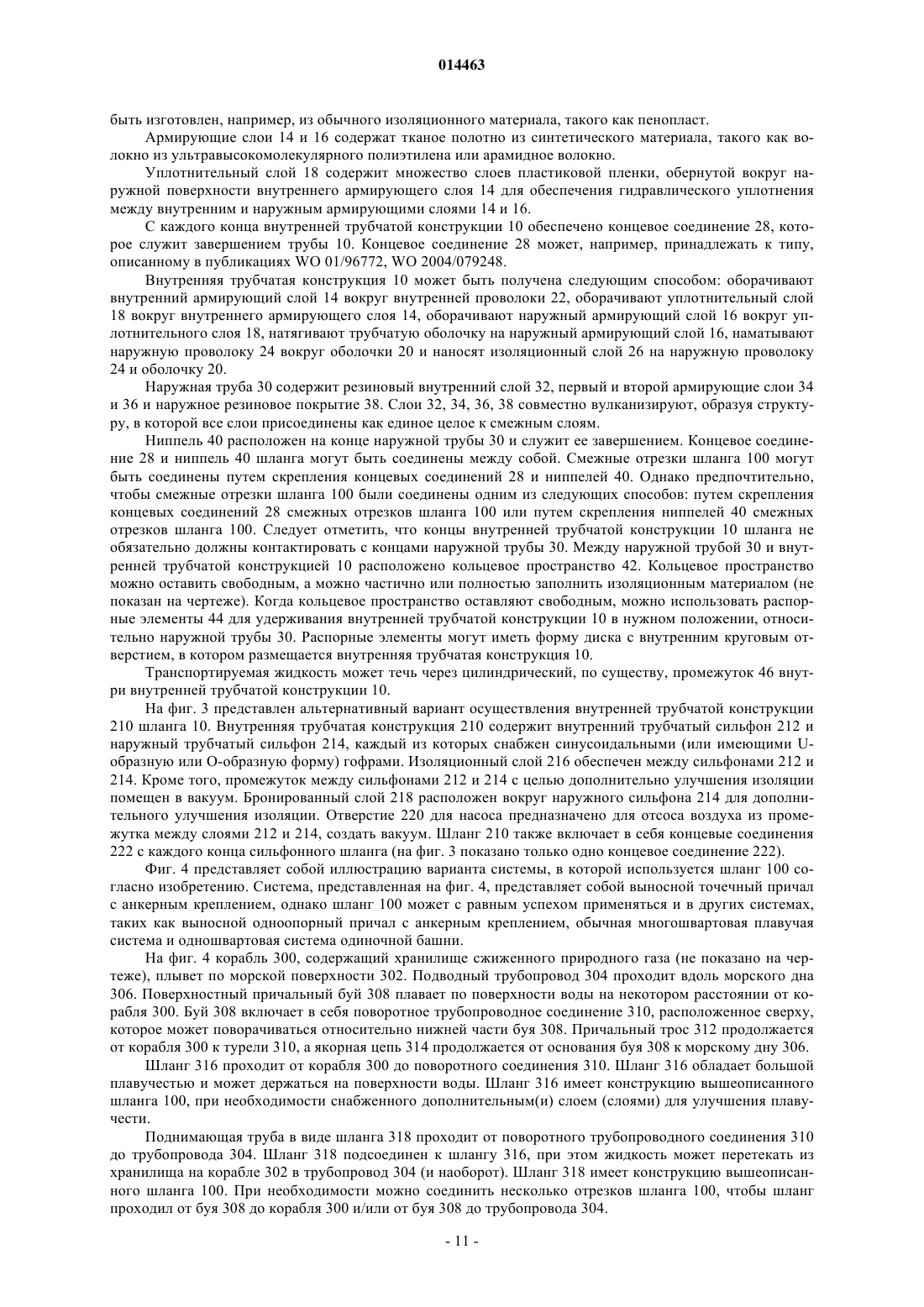

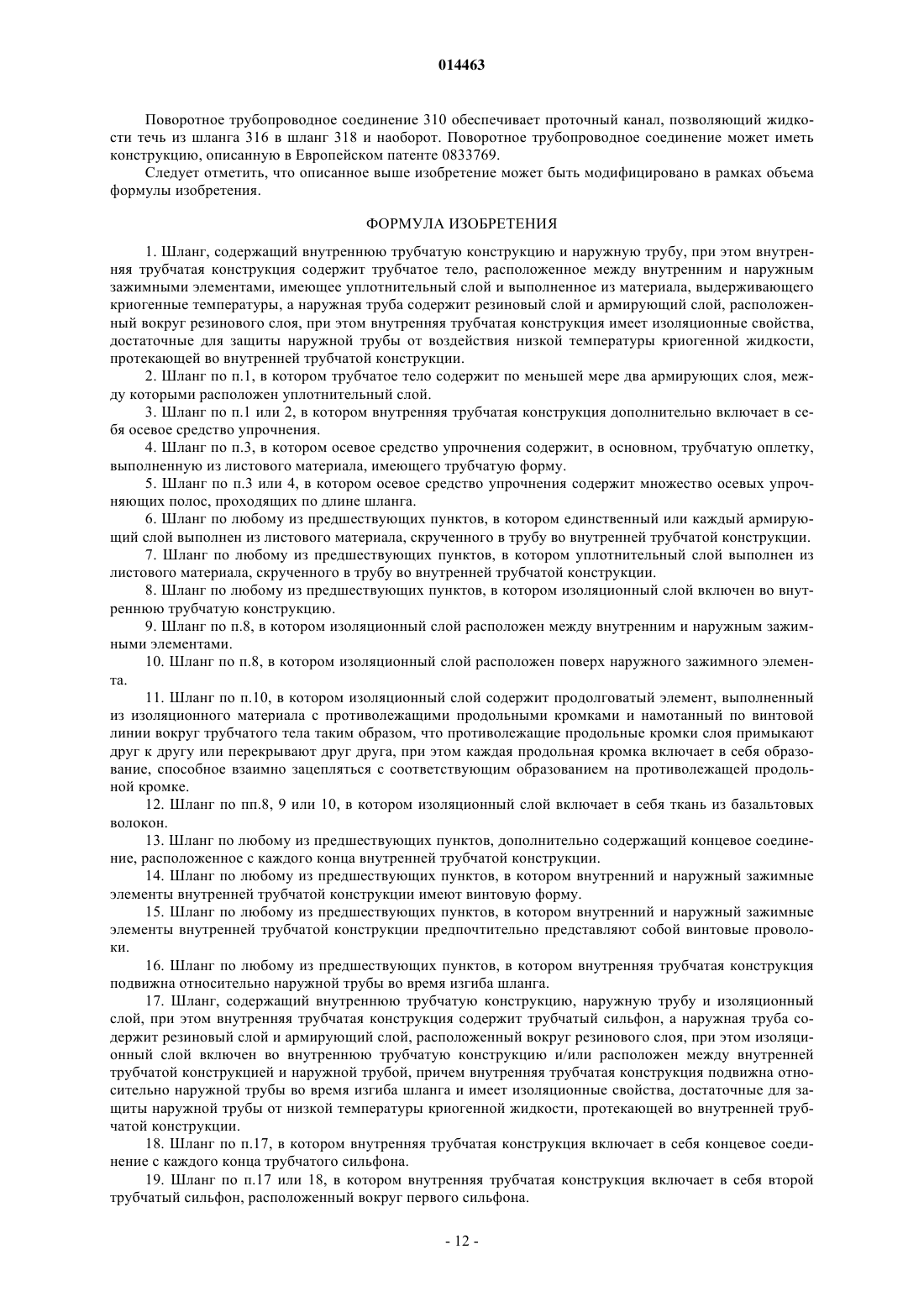

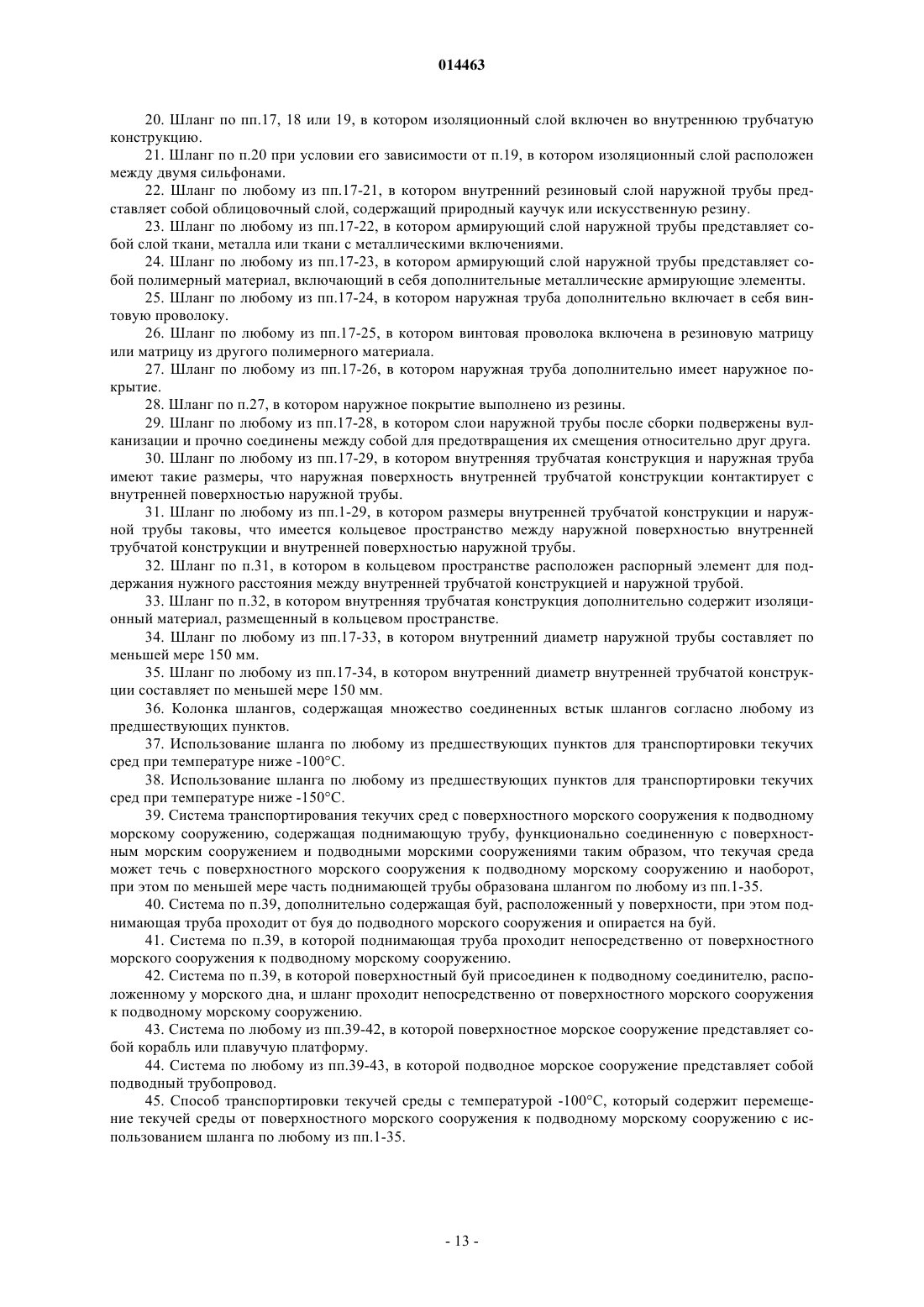

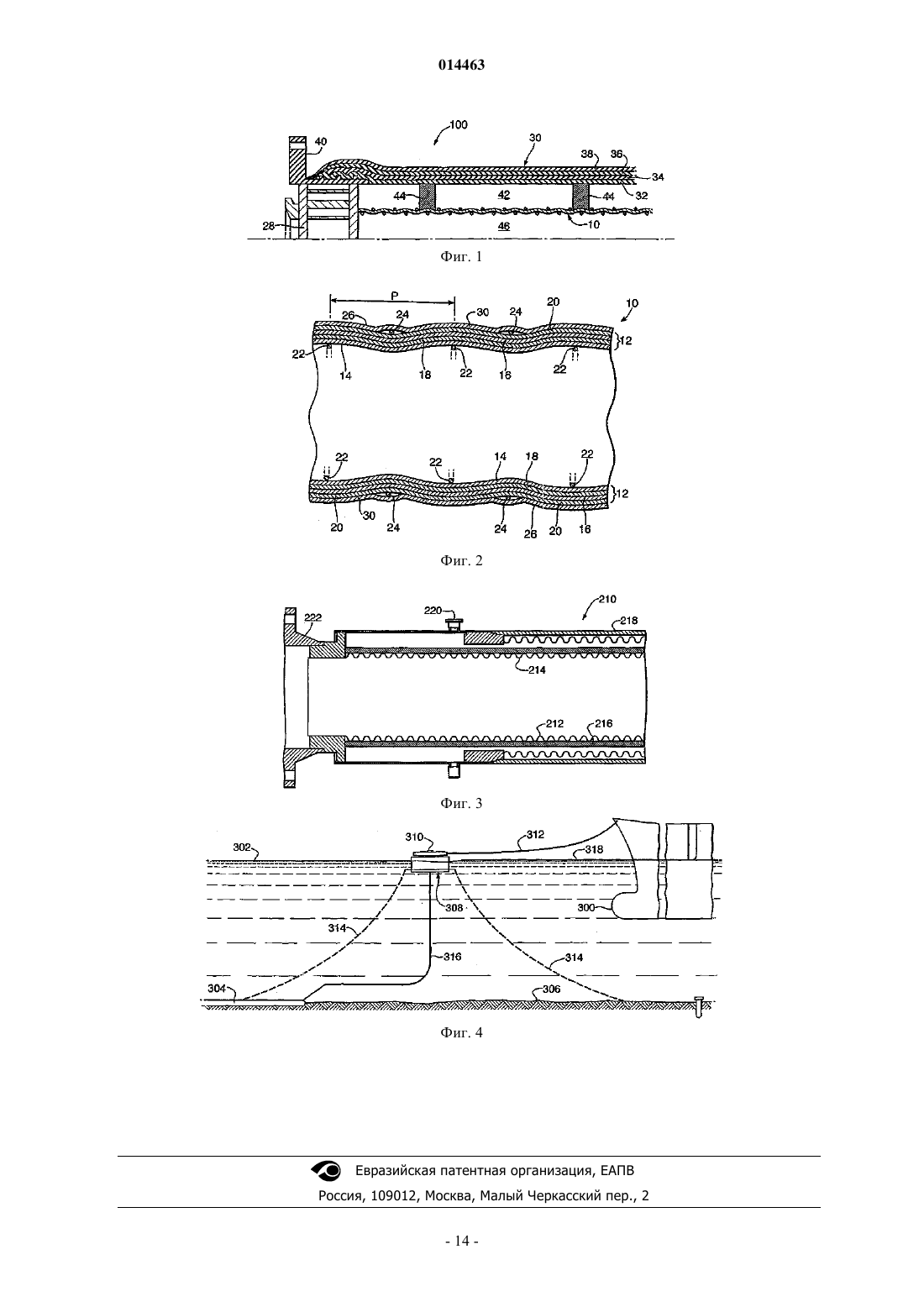

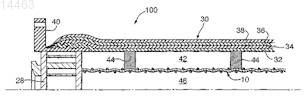

(71)(73) Заявитель и патентовладелец: БиЭйчПи БИЛЛИТОН ПЕТРОЛЕУМ ПТИ ЛТД. (AU) Витц Джоэл Эрон, Кокс Дэвид Чарльз (GB) Представитель: Шланг (100), содержащий внутреннюю трубчатую конструкцию (10), наружную трубу (30) и изоляционный слой, при этом внутренняя трубчатая конструкция (10) содержит трубчатое тело,расположенное между внутренним и наружным зажимными элементами, включающее в себя уплотнительный слой и состоящее из материала, выдерживающего криогенные температуры, а наружная труба (30) содержит резиновый слой и армирующий слой (34, 36), расположенный вокруг резинового слоя (32), при этом изоляционный слой включен во внутреннюю трубчатую конструкцию и/или расположен между внутренней трубчатой конструкцией и наружной трубой. 014463 Настоящее изобретение относится к шлангу для использования в криогенной технике. Существует множество систем для транспортировки текучих сред между конструкцией, находящейся далеко от берега, такой как корабль или морская платформа, и подводным трубопроводом. В число таких систем входят, например, следующие. 1. Обычная многошвартовая плавучая система (ОМПС), в которой поднимающая труба проходит непосредственно от морского сооружения к трубопроводу, при этом опорные буи расположены с промежутками по всей длине шланга. 2. Одношвартовая система одиночной башни (ОСОБ), в которой причальная башня закреплена на морском дне и проходит до поверхности воды. Причальная башня обеспечивает опору для поднимающей трубы, проходящей от поверхности воды до трубопровода. Шланг или другая труба может проходить от морского основания и может быть присоединена к концу шланга в верхней части причальной башни. 3. Выносной одноопорный причал с анкерным креплением (ВОПАК), в котором буй расположен вблизи морского основания, прикреплен к соединительному узлу, расположенному на морском дне или вблизи него, и обеспечивает для него опору. Поднимающая труба проходит от морского сооружения до соединительного узла, а затем от соединительного узла до трубопровода. Еще одна секция трубы проходит от соединительного узла до трубопровода. 4. Выносной точечный причал с анкерным креплением (ВТПАК), в котором буй расположен вблизи морского сооружения. Поднимающая труба идет от буя до подводного соединительного узла, обычно расположенного на морском дне или вблизи него. Еще одна секция трубы проходит от соединительного узла до трубопровода. Шланг или другая труба может проходить от морского основания, будучи присоединен(а) к концу шланга у буя. Существуют различные компоновки выносного точечного причала с анкерным креплением, включая "крутое S", "плавное S" и "китайский фонарик". Все вышеописанные системы хорошо известны в данной области техники, и существуют также другие системы, которые не были перечислены, например, для использования на промежуточном морском сооружении. Существенным признаком всех этих систем является наличие поднимающей трубы для доставки текучей среды с морского сооружения, такого как корабль, к подводному сооружению, такому как трубопровод. Конкретная конструкция поднимающей трубы и опорной конструкции для нее может быть различной в зависимости от преобладающих условий в области расположения конкретного морского сооружения. В зависимости от конкретных характеристик системы поднимающая труба состоит из погруженных, плавучих и подвесных секций. Существуют также системы, в которых используется погруженный буй, как описано, например, в публикации WO 96/36592, в которых используется вертикально подвижный погруженный буй, такие как описаны в публикации WO 93/24731 и в более поздней публикации WO 2006/044053, в которой, по существу, описано применение системы, представленной в WO 93/24371, для транспортировки криогенной жидкости. В системах всех перечисленных типов в качестве поднимающей трубы используется резиновый шланг. Типовой резиновый шланг содержит внутренний слой из резины, множество армирующих слоев из спиральных армирующих кордов, состоящих из высокопрочной стали или полимера и обеспечивающих баростойкость и сопротивление внешним нагрузкам, винтовую стальную проволоку снаружи армирующего слоя, включенную в резиновую матрицу, дополнительные армирующие слои кордов из высокопрочной стали или полимера, резиновое покрытие. Следует понимать, что существует множество различных вариантов данной конструкции, например, с включением устойчивого к смятию металлического каркаса с целью увеличения глубины погружения, кольцевого промежутка для обеспечения двойного барьера между содержащейся внутри текучей средой и морской водой, материала, обеспечивающего плавучесть и изоляцию, или с наращиванием наружного покрытия с целью обеспечения переменной жесткости по длине шланга, что помогает предотвратить перегиб. Резиновые шланги обычно классифицируют как связанную конструкцию. Одним из возможных вариантов является использование обычного гибкого рукава несвязанной конструкции, в частности, в погруженных секциях поднимающей трубы. Типовой гибкий рукав содержит внутренний металлический каркас из нержавеющей стали для устойчивости к смятию, внутренний слой из термопласта, такого как,например, полиэтилен или полиамид, множество армирующих слоев спиральных проволок из высокопрочной стали или полимера, обеспечивающих баростойкость и сопротивление внешним нагрузкам, выборочно слой спиральной изоляции, внутренний слой из подходящего термопластичного материала, такого как, например, полиэтилен или полиамид. В "Практических рекомендациях по применению гибких шлангов Американского института нефти" довольно подробно описаны связанные и несвязанные конструкции шланга и их применение в морских сооружениях. Резиновые шланги очень хорошо подходят для применения в вышеописанных системах, так как они очень прочны, надежны и известны своей способностью выдерживать неблагоприятные условия окружающей среды, в которых должны работать. Резиновые шланги также упруги и могут сгибаться с малым радиусом изгиба по отношению к наружному диаметру. Однако при использовании резиновых шлангов-1 014463 возникает проблема, состоящая в наличии предельно низкой температуры, при которой они могут эффективно работать. Для обычной резины минимальная рабочая температура составляет около -60 С. Существуют специальные резины, которые можно использовать при температурах примерно до -100 С. Однако резиновые шланги не могут эффективно работать при температурах ниже -100 С. Это означает, что резиновые шланги не применимы для транспортирования текучих сред при температурах ниже -100 С. В частности, такие шланги не подходят для транспортирования сжиженного природного газа, при котором обычно требуется возможность нормальной работы при температурах около -162 С. Как отмечено выше, в публикации WO 2006/044053 раскрыта система доставки криогенных жидкостей с корабля в подводное сооружение с применением системы, в которой используется вертикально подвижный буй. В данной публикации рассмотрены несколько возможных типов поднимающей трубы для применения в данной системе, в частности следующие: 1) применение обычной подводной трубы, облицованной никелевым сплавом, известным как INVAR (зарегистрированный товарный знак); 2) применение обычного низкотемпературного грузового шланга, армированного, чтобы выдерживать гидростатические нагрузки; 3) двухтрубная конструкция, по существу, подразумевающая использование двух концентричных металлических труб; 4) соединение снабженных изоляцией твердых трубных секций, причем трубы обычно изготавливают из никелевых сплавов, аустенитных нержавеющих сталей и/или из алюминия. Однако в данной публикации подробно не освещена конкретная конструкция рабочей поднимающей трубы, пригодной для подводного транспортирования криогенных жидкостей. Кроме того, данная публикация частично относится к транспортированию текучих сред, не являющихся криогенными, температура которых варьируется в диапазоне от -28 до -100 С и которые можно превосходно и эффективно транспортировать с помощью обычного резинового шланга. Другие документы, относящиеся к проблеме криогенных подводных трубопроводов, включают в себя следующие: европейский патент 1428748 А 1, патент Великобритании 2186657 А, 2408307 А, патент США 4826354 А 1 и публикацию WO 2005/119150A2. Техническая задача разработки конструкции шланга, способного переносить криогенные жидкости под водой, стоит уже очень давно. Хотя в некоторых патентах, таких как вышеупомянутые, в общем смысле раскрыты решения данной проблемы, на практике не существует доступных решений из-за трудностей и затрат, связанных с конструированием поднимающей трубы. Итак, целью настоящего изобретения является создание усовершенствованного шланга для транспортировки криогенных жидкостей. Конкретная цель настоящего изобретения - создать шланг, способный транспортировать криогенные жидкости под поверхностью морской воды. В широком смысле изобретение относится к шлангу, который содержит наружную трубу, расположенную вокруг внутренней трубчатой конструкции. Наружная труба представляет собой резиновый шланг, тогда как термин "внутренняя трубчатая конструкция" относится ко всей конструкции, расположенной внутри наружной трубы. Конкретнее, внутренняя трубчатая конструкция включает в себя так называемый составной шланг или сильфонный шланг в сочетании с любой дополнительной изоляцией,необходимой для защиты наружной трубы, при этом внутренняя трубчатая конструкция обладает изоляционными свойствами, достаточными для защиты наружной трубы от воздействия низкой температуры криогенной жидкости, протекающей во внутренней трубчатой конструкции. Внутренняя трубчатая конструкция может включать в себя изоляцию, дополнительную к изоляционному действию, обеспечиваемому составным шлангом, а также любое кольцевое пространство, образованное между наружной трубой и внутренней трубчатой конструкцией. Согласно первому объекту изобретения создан шланг, содержащий внутреннюю трубчатую конструкцию и наружную трубу, причем внутренняя трубчатая конструкция содержит трубчатое тело, расположенное между внутренним и наружным зажимными элементами, включающее в себя уплотнительный слой и выполненное из материала, выдерживающего криогенные температуры, а наружная труба содержит резиновый слой и армирующий слой, расположенный вокруг резинового слоя, при этом внутренняя трубчатая конструкция обладает изоляционными свойствами, достаточными для защиты наружной трубы от воздействия низкой температуры криогенной жидкости, протекающей во внутренней трубчатой конструкции. Согласно данному объекту изобретения внутренняя трубчатая конструкция, по существу, содержит составной шланг, а наружная труба содержит резиновый шланг. Как составной шланг, так и резиновый шланг хорошо известны в данной области техники. До появления данного изобретения никто не рассматривал возможность совмещения двух типов шланга для транспортировки криогенных жидкостей под водой. Примеры составного шланга описаны, например, в публикации WO 01/96772, WO 2004/044472 иWO 2004/079248. Составной шланг известен в области транспортировки криогенных жидкостей, но этот известный шланг не обладает простотой и надежностью, присущей резиновому шлангу, и, следователь-2 014463 но, не подходит для транспортирования текучих сред между поверхностью морской воды и морским дном. Важный признак изобретения состоит в том, что резиновый слой (слои) в наружной трубе должным образом защищен(ы) от воздействия низкой температуры криогенной жидкости, транспортируемой через внутреннюю трубчатую конструкцию. В случае применения обычных резин, нижний предел рабочей температуры которых достигает лишь -60 С, температура поверхности самого внутреннего слоя резины наружной трубы должна составлять не менее -60 С. В случае применения специальных резин, нижний предел рабочей температуры которых достигает -100 С, температура поверхности самого внутреннего слоя резины наружной трубы должна составлять не менее -100 С. Требуемая изоляция достигается несколькими различными способами. Один из них - полностью положиться на изоляцию, обеспеченную трубчатым телом внутренней трубчатой конструкции. Можно выбирать материалы трубчатого тела, обеспечивающие требуемую изоляцию. Кроме того, согласно предпочтительному варианту осуществления материалы трубчатого тела образуют путем обертывания множества слоев вокруг оправки с помощью процесса, в ходе которого внутри слоев остается определенное количество воздуха, обеспечивающего дополнительную изоляцию. Согласно другому варианту осуществления внутренняя трубчатая конструкция снабжена изоляционным слоем, изготовленным из изоляционного материала. Изоляционный слой может представлять собой специальный слой трубчатого тела, а может быть выполнен вокруг наружного зажимного элемента. Согласно другому варианту осуществления изоляционный слой, выполненный из изоляционного материала, расположен между внутренней трубчатой конструкцией и наружной трубой. Согласно еще одному варианту осуществления изоляция может быть обеспечена зернистым материалом (например, дробью), расположенным в пространстве между внутренней трубчатой конструкцией и наружной трубой. Изоляционные частицы обычно содержат стеклянные микросферы, перлит, частицы полистирола. Частицы можно разместить в упомянутом пространстве, просто насыпав их между внутренней трубчатой конструкцией и наружной трубой. Требуемую изоляцию можно обеспечить любым сочетанием конкретных вышеописанных технологий. Трубчатое тело предпочтительно содержит по меньшей мере два армирующих слоя, между которыми заключен уплотнительный слой. Дополнительный армирующий слой предпочтительно обеспечен между наружным зажимным элементом и осевым средством упрочнения. Предел прочности армирующего слоя (слоев) предпочтительно составляет от 100 до 700 кН для диаметра внутренней трубчатой конструкции в 8 дюймов (200 мм). Предпочтительно, чтобы деформация изгиба при разрушении армирующего слоя (слоев) составляла от 2 до 15%. Предпочтительно, чтобы внутренняя трубчатая конструкция дополнительно включала в себя осевое средство упрочнения. Осевое средство упрочнения предпочтительно содержит трубчатую оболочку, выполненную из листового материала, которому придана трубчатая форма, причем данная оболочка поддерживает целостность трубчатой формы при осевом растяжении. Внутренняя трубчатая конструкция может быть снабжена двумя или более трубчатыми оболочками для дополнительного улучшения работы внутренней трубчатой конструкции под действием осевого натяжения. Особенно предпочтительно, чтобы осевое средство упрочнения было обеспечено в виде оплетки, имеющей в общем случае трубчатую форму. В данном описании термин "оплетка" относится к материалу, выполненному из двух или более волокон или нитей, переплетенных для образования продолговатой конструкции. Одной из особенностей оплетки является способность удлиняться под действием осевого растяжения. Еще одна отличительная особенность оплетки состоит в том, что когда она имеет трубчатую форму, ее диаметр уменьшается под действием осевого натяжения. Таким образом, при обеспечении трубчатой оплетки вокруг трубчатого тела или внутри трубчатого тела трубчатая оплетка воздействует направленным радиально внутрь усилием по меньшей мере на часть трубчатого тела под действием осевого растяжения. Предпочтительно,чтобы вся трубчатая оболочка имела вид оплетки. Однако можно выполнить в виде оплетки лишь одну или более частей длины трубчатой оболочки. Также является предпочтительным, чтобы оплетка продолжалась по всей окружности трубчатой оболочки. Однако можно выполнить лишь часть окружности трубчатой оболочки в виде оплетки. Оплетка может быть выполнена в двухосном виде (т.е. оплетка выполнена лишь из двух переплетающихся волокон или нитей) или в трехосном виде (т.е. в котором также имеются продольно проходящие волокна или нити для повышенной осевой прочности). Хотя предпочтительно выполнить средство осевого упрочнения в виде оплетки, оно может быть выполнено и в других формах, отвечающих вышеуказанным функциональным требованиям. Таким образом, средство осевого упрочнения может быть выполнено в виде подходящей конструкции из кордов или тросов, намотанных по винтовой линии вокруг трубчатого корпуса. Таким образом, в качестве альтернативы или дополнительно, осевое средство упрочнения содержит множество осевых упрочняющих полос, продолжающихся по длине внутренней трубчатой конструкции. Осевые упрочняющие полосы предпочтительно разнесены на равные расстояние по окружности внутренней трубчатой конструкции. Могут быть использованы две, три, четыре, пять, шесть, семь или восемь-3 014463 или более полос, более предпочтительны три, четыре, пять или шесть полос, а наиболее предпочтительны четыре или шесть. Каждая упрочняющая полоса предпочтительно изготовлена из полотна, имеющего основу и уток. Более предпочтительно, чтобы основа каждой упрочняющей полосы была расположена под углом от 0 до 10 к продольной оси внутренней трубчатой конструкции, еще более предпочтительно под углом от 0 до 5, наиболее предпочтительно под углом от 0 до 2. Осевое средство упрочнения может быть расположено между наружным зажимным элементом и трубчатым телом. В качестве альтернативы осевое средство упрочнения может быть включено внутрь трубчатого тела, т.е. между армирующим слоем и уплотнительным слоем. Материалы, из которых изготавливают внутреннюю трубчатую конструкцию, нужно выбирать таким образом, чтобы они могли обеспечивать нормальную работу конструкции в среде, для которой они предназначены. Таким образом, существует необходимость в создании внутренней трубчатой конструкции, позволяющей транспортировать по ней текучие среды под давлением без утечек текучей среды через ее стенки. Также существует необходимость в создании внутренней трубчатой конструкции, выдерживающей многократный изгиб и осевые напряжения, вызываемые комбинированным действием веса внутренней трубчатой конструкции и веса жидкости. Главное предназначение единственного или каждого из многих армирующего слоя - выдерживать окружные напряжения, воздействию которых подвергается внутренняя трубчатая конструкция во время транспортирования по ней текучих сред. Таким образом, подойдет любой армирующий слой, обладающий требуемой упругостью и выдерживающий необходимые величины напряжений. Кроме того, если внутренняя трубчатая конструкция предназначена для транспортирования криогенных жидкостей, то единственный или каждый из многих армирующих слоев должен выдерживать криогенные температуры. Предпочтительно, чтобы единственный или каждый армирующий слой был выполнен из листового материала, скрученного в трубу посредством наматывания по винтовой линии. Это означает, что армирующий слой не обладает большой устойчивостью к осевому растяжению, так как осевое усилие стремится разделить витки. Армирующий слой содержит один цельный непрерывный слой листового материала, а может содержать два или более цельных непрерывных слоев листового материала. Однако чаще(и в зависимости от длины внутренней трубчатой конструкции) слой листового материала образован из множества отдельных отрезков листового материала, расположенного по длине внутренней трубчатой конструкции. Согласно предпочтительному варианту осуществления единственный или каждый из армирующего слоя содержит полотно, наиболее предпочтительно тканое полотно. Армирующий слой может быть натуральным или синтетическим. Армирующий слой может быть изготовлен из синтетического полимера,такого как полиэстер, полиамид или полиолефин. Синтетический полимер может быть обеспечен в виде волокон или нитей, из которых создано полотно. Когда армирующий слой содержит полиэстер, то предпочтительно, чтобы это было полиэтилентерефталат. Когда армирующий слой содержит полиамид, это может быть алифатический полиамид, такой как нейлон, или ароматический полиамид, такой как арамидный компаунд. Например, армирующий слой может быть выполнен из поли-р-фенилентерефталатамида, такого как кевлар (KEVLAR - зарегистирированный товарный знак). Когда армирующий слой содержит полиолефин, это может быть полиэтилен, полипропилен или полибутиленовый гомополимер, или его сополимер или тройной сополимер, предпочтительно одноосно или двухосно ориентированный. Более предпочтительно, чтобы упомянутым полиолефином был полиэтилен, а наиболее предпочтительно - высокомолекулярный полиэтилен, особенно ультравысокомолекулярный полиэтилен. Согласно предпочтительному варианту осуществления осевое средство упрочнения также выполнено из ультравысокомолекулярного полиэтилена. Ультравысокомолекулярный полиэтилен, применяемый согласно настоящему изобретению, обычно имеет средневзвешенную молекулярную массу больше 400000, обычно больше 800000, а как правило,более 1000000. Средневзвешенная молекулярная масса обычно не превышает 15000000. Ультравысокомолекулярный полиэтилен обычно отличается молекулярной массой, составляющей приблизительно от 1000000 до 6000000. Ультравысокомолекулярный полиэтилен, наиболее подходящий для осуществления изобретения, является высокоориентированным и обычно вытянут по меньшей мере 2-5 раз в одном направлении и по меньшей мере 10-15 раз в другом направлении. Ультравысокомолекулярный полиэтилен, наиболее подходящий согласно настоящему изобретению, обычно имеет параллельную ориентацию, превышающую 80%, чаще превышающую 90%, а предпочтительно превышающую 95%. Кристалличность в общем случае превышает 50%, а чаще превышает 70%. Возможна кристалличность до 85-90%. Ультравысокомолекулярный полиэтилен описан, например, в следующих патентах США: 4344908,4411845, 4422993, 4430383, 4436689 и Европейских патентах 183285, 0438831, 0215507. Особенно предпочтительно, чтобы армирующий слой содержал высокоориентированный ультравысокомолекулярный полиэтилен, такой как поставляемый компанией DSM High Performance Fibres BV(голландская компания) под торговым наименованием DYNEEMA, или поставляемый американской компанией Allied Signal Inc. под торговым наименованием SPECTRA. Дополнительные подробности,-4 014463 касающиеся материала DYNEEMA, описаны в брошюре "DYNEEMA - превосходные волокна; характеристики и область применения" ("DYNEEMA; the top performance in fibers; properties and application"),выпущенной компанией DSM High Performance Fibers BV (издание от 02.98). Дополнительные подробности, касающиеся материала SPECTRA, описаны в брошюре "Рабочие материалы марки Spectra" ("Spectra Performance Materials"), выпущенной компанией Allied Signal Inc. (издание от 5.96). Данные материалы выпускаются с 80-х годов XX века. Согласно предпочтительному варианту осуществления армирующий слой содержит тканое полотно, выполненное из волокон основы и утка. Нами было установлено, что особенно предпочтительным является, чтобы армирующий слой был расположен таким образом, чтобы основа полотна была направлена под углом менее 20 к оси внутренней трубчатой конструкции; мы также считаем предпочтительным, чтобы данный угол был больше 5. Согласно предпочтительному варианту осуществления армирующий слой выполнен таким образом, что основа полотна направлена под углом от 10 до 20, а наиболее предпочтительно - примерно 15 к оси внутренней трубчатой конструкции. Назначение уплотнительного слоя состоит в основном в предотвращении утечки транспортируемых текучих сред через трубчатое тело. Таким образом, подойдет любой уплотнительный слой, обладающий требуемой упругостью и обеспечивающий желаемую функцию уплотнения. Кроме того, если внутренняя трубчатая конструкция предназначена для транспортирования криогенных жидкостей, то уплотнительный слой должен выдерживать криогенные температуры. Уплотнительный слой может быть выполнен из тех же исходных материалов, что и армирующий слой (слои), в частности из ультравысокомолекулярного полиэтилена. В качестве альтернативы уплотнительный слой может быть изготовлен из фторполимера, такого как политетрафторэтилен (ПТФЭ); фторированного сополимера этилена и пропилена, такого как сополимер гексафторпропилена и тетрафторэтилена (тетрафторэтилен-перфторпропилен), поставляемого компанией Du Pont Fluoroproducts под торговым наименованием Teflon FEP; или фторированного углеводорода - перфторалкоксила, поставляемого компанией Du Pont Fluoroproducts под торговым наименованием Teflon PFA. Данные виды пленок могут быть получены экструзией или выдуванием. Предпочтительно, чтобы уплотнительный слой был выполнен из листового материала, скрученного в трубу посредством наматывания по винтовой линии. Как и в случае с армирующими слоями, это означает, что единственный или каждый из многих уплотнительный слой не обладает большой устойчивостью к осевому растяжению, возникающему при приложении осевого усилия, стремящегося разомкнуть витки. Уплотнительный слой содержит один цельный непрерывный слой листового материала, а может содержать два или более цельных непрерывных слоев листового материала. Однако чаще (и в зависимости от длины внутренней трубчатой конструкции) единственный или каждый из многих слой листового материала образован из множества отдельных отрезков листового материала, расположенного по длине внутренней трубчатой конструкции. При необходимости уплотнительный слой может содержать одну или более спрессованных нагревом уплотняющих втулок (т.е. элементов трубчатой формы), расположенных поверх внутреннего армирующего слоя. Предпочтительно, чтобы уплотнительный слой содержал множество перекрывающихся слоев пленки. Предпочтительно, чтобы имелось по меньшей мере два слоя, более предпочтительно не менее 5 слоев, а еще более предпочтительно не менее 10 слоев. На практике уплотнительный слой может содержать 20, 30, 40, 50 и более слоев пленки. Верхний предел количества слоев зависит от габаритных размеров внутренней трубчатой конструкции, но маловероятно, чтобы могло потребоваться более 100 слоев. Обычно достаточно максимум 50 слоев. Толщина каждого слоя пленки обычно составляет от 50 до 100 мкм. Конечно, следует отметить, что может быть выполнено более одного уплотнительного слоя. Как уже обсуждалось выше, если имеется отдельный изоляционный слой, он может быть прикреплен к внутренней стороне наружной трубы, т.е. расположен внутри резинового слоя. В качестве альтернативы изоляционный слой может быть расположен между внутренней трубчатой конструкцией и наружной трубой в качестве отдельного слоя. Однако предпочтительно, чтобы изоляционный слой был включен во внутреннюю трубчатую конструкцию. Изоляционный слой может быть прикреплен к наружной стороне внутренней трубчатой конструкции, т.е. расположен снаружи наружного зажимного элемента, а может быть расположен внутри наружного зажимного элемента, между наружным зажимным элементом и уплотнительным слоем трубчатого тела. Изоляционный слой может содержать любой материал, обычно используемый для изоляции в криогенном оборудовании, такой как пенопласт. Согласно другому варианту осуществления изоляционный слой содержит продолговатый элемент,выполненный из изоляционного материала и имеющий противолежащие продольные кромки, причем продолговатый элемент обмотан вокруг трубчатого тела по винтовой линии таким образом, что противолежащие продольные кромки слоя примыкают друг к другу или перекрывают друг друга, при этом каждая продольная кромка включает в себя образование, взаимно зацепляющееся с соответствующим образованием на противолежащей продольной кромке. Продолговатый элемент предпочтительно расположен снаружи наружного зажимного элемента, образуя тем самым покрытие для наружного слоя. Подходящий-5 014463 продолговатый элемент более подробно описан в публикации WO 2004/044472. Согласно другому предпочтительному варианту осуществления изоляционный слой содержит полотно из базальтовых волокон. Подходящие ткани из базальтового волокна поставляются компанией Sudaglass Fiber Company под торговыми обозначениями ВТ-5, ВТ-8, ВТ-10, ВТ-11 и ВТ-13. Предпочтительная толщина такой ткани составляет примерно от 0,1 до 0,3 мм. При необходимости можно задействовать множество слоев базальтового полотна. Следует отметить, что можно использовать более одного изоляционного слоя и что внутренняя трубчатая конструкция может включать в себя два или более различных типов изоляционного слоя. С каждого конца внутренней трубчатой конструкции предпочтительно обеспечено концевое соединение, которое предпочтительно принадлежит к типу, описанному в публикации WO 01/96772 илиWO 2004/079248. Внутренний и наружный зажимные элементы внутренней трубчатой конструкции предпочтительно представляют собой винтовые зажимные элементы, более предпочтительно винтовые проволоки. Таким образом, каждый зажимной элемент предпочтительно образует виток, охватывающий и удерживающий трубчатое тело и любые другие промежуточные слои. Предпочтительно, чтобы внутренние и наружные витки имели винтовую конфигурацию с одинаковым шагом и чтобы положение наружных витков было сдвинуто на полшага от положения внутренних витков. Элементы внутренней трубчатой конструкции предпочтительно подвижны друг относительно друга, т.е. никоим не образом не соединены друг с другом. Это позволяет слоям внутренней трубчатой конструкции перемещаться друг относительно друга при изгибе. Согласно второму объекту изобретения обеспечен шланг, содержащий внутреннюю трубчатую конструкцию, наружную трубу и изоляционный слой, в котором внутренняя трубчатая конструкция содержит трубчатый сильфон, наружная труба содержит резиновый слой и армирующий слой, расположенный вокруг резинового слоя, при этом изоляционный слой включен во внутреннюю трубчатую конструкцию и/или расположен между внутренней трубчатой конструкцией и наружной трубой, причем внутренняя трубчатая конструкция подвижна относительно наружной трубы во время изгиба шланга и обладает изоляционными свойствами, достаточными для защиты наружной трубы от воздействия низкой температуры криогенной жидкости внутри внутренней трубчатой конструкции. Согласно данному объекту изобретения внутренняя трубчатая конструкция, по существу, содержит сильфонный шланг, а наружная труба содержит резиновый шланг. Как сильфонный шланг, так и резиновый шланг хорошо известны в данной области техники. До появления данного изобретения никто не рассматривал возможность совмещения двух типов шланга с целью решения задачи транспортирования криогенных жидкостей под водой. Следует отметить, что существуют примеры сильфонного шланга,содержащего наружный резиновый слой, но в этих примерах резиновый шланг составляет единое целое с сильфоном, так что их относительное перемещение невозможно. Примеры сильфонного шланга описаны, например, в патентах США 2004112454, 2004146676. Важным признаком изобретения является то, что резиновый слой (слои) в наружной трубе должным образом защищен(ы) от воздействия низкой температуры криогенной жидкости, транспортируемой через внутреннюю трубчатую конструкцию. В случае применения обычных резин нижний предел рабочей температуры которых достигает лишь -60 С, температура поверхности самого внутреннего слоя резины наружной трубы должна составлять не менее -60 С. В случае применения специальных резин, нижний предел рабочей температуры которых достигает -100 С, температура поверхности самого внутреннего слоя резины наружной трубы должна составлять не менее -100 С. Требуемая изоляция достигается несколькими различными способами. Согласно одному из вариантов осуществления внутренняя трубчатая конструкция снабжена изоляцией, изготовленной из изоляционного материала. Изоляционный слой может представлять собой специальный слой трубчатого тела, а может быть выполнен вокруг наружного зажимного элемента. Согласно другому варианту осуществления изоляционный слой, выполненный из изоляционного материала, расположен между внутренней трубчатой конструкцией и наружной трубой. Согласно еще одному варианту осуществления изоляция может быть зернистым изоляционным материалом (например, дробью), расположенным в пространстве между внутренней трубчатой конструкцией и наружной трубой. Частицы изоляционного материала обычно содержат стеклянные микросферы,перлит, частицы полистирола. Частицы можно разместить в упомянутом пространстве, просто насыпав их между внутренней трубчатой конструкцией и наружной трубой с одного конца шланга. Требуемую изоляцию можно обеспечить любым сочетанием конкретных вышеописанных технологий. Внутренняя трубчатая конструкция предпочтительно включает в себя концевое соединение с каждого конца трубчатого сильфона. Трубчатый сильфон имеет спиралевидный или гофрированный профиль. Витки или складки могут быть синусоидальными, U-образными или в форме греческой буквы"омега". Витки могут быть окружными, а могут располагаться по спирали. В общем случае по спирали располагаются только синусоидальные витки. Следует отметить, что трубчатый сильфон предназначен для выполнения функции уплотнительного слоя.-6 014463 Согласно одному из вариантов осуществления, внутренняя трубчатая конструкция включает в себя второй трубчатый сильфон, расположенный вокруг первого сильфона. Сильфон внутренней трубчатой конструкции предпочтительно армирован для дополнительного упрочнения. Это достигается армированием самого сильфона или обеспечением внутренней трубчатой конструкции с отдельным армирующим слоем. Одним из средств обеспечения дополнительного упрочнения является обеспечение трубчатой оплетки из проволок из нержавеющей стали или высокопрочных полимерных волокон, установленной вокруг трубчатого сильфона. Еще одним средством обеспечения дополнительного упрочнения является установка обвитых по винтовой линии тросов или кордов поверх трубчатого сильфона. Обычно в качестве наружного слоя шланга используют бронированный слой. При наличии двух трубчатых сильфонов между ними может быть расположен изоляционный слой. Помимо или вместо этого, в промежутке между двумя слоями может быть обеспечен вакуум, способствующий созданию изоляции. Первый и/или второй трубчатый сильфон могут быть изготовлены из металла, предпочтительно из нержавеющей стали. Согласно предпочтительному признаку как первого, так и второго объектов изобретения, внутренняя трубчатая конструкция не образует одно целое с наружной трубой, так что внутренняя трубчатая конструкция может перемещаться относительно наружной трубы при изгибе. Согласно предпочтительному варианту осуществления между внутренней трубчатой конструкцией и наружной трубой обеспечено кольцевое пространство. Между внутренней трубчатой конструкцией и наружной трубой предпочтительно расположен один или несколько распорных элементов, удерживающих наружную трубу на расстоянии от внутренней трубчатой конструкции. Распорный элемент содержит кольцо, проходящее вокруг наружной стороны внутренней трубчатой конструкции. Множество упомянутых колец может быть размещено по длине внутренней трубчатой конструкции. Распорный элемент может быть изготовлен, например, из полиуретана, политетрафторэтилена или дерева, такого как бальза или пробковое дерево. Распорное кольцо может быть изготовлено из резины при наличии достаточной изоляции, защищающей резиновый распорный элемент от температурного воздействия криогенных жидкостей, транспортируемых через внутреннюю трубчатую конструкцию. Согласно другому варианту осуществления распорный элемент может представлять собой трос или стержень, обернутый по винтовой линии между внутренней трубчатой конструкцией и наружной трубой. Обернуть его можно с длинным и/или коротким шагом. Трос или стержень может быть, например, тросом из полиэстера, полиуретановой полосой прямоугольного сечения или резиновым тросом с круглым поперечным сечением. Согласно как первому, так и второму объекту изобретения изоляционные свойства материала внутри внутренней трубчатой конструкции нужно выбирать таким образом, чтобы температура, воздействию которой подвергается наружный шланг, была выше минимальной рабочей температуры резины. Для большинства резин данная температура составляет около -60 С, хотя существуют специальные резины,которые можно эффективно использовать при температурах примерно до -100 С. Следует также отметить, что между внутренней трубчатой конструкцией и наружной трубой имеется кольцевое пространство, которое может обеспечить определенную долю необходимой изоляции. Наружная труба может быть одинаковой согласно как первому, так и второму объекту изобретения. Внутренний резиновый слой представляет собой облицовочный слой, который может состоять из натуральной или синтетической резины, например из этиленпропилендиенового мономера, неопреновой резины или нитриловой резины, такой как акрилнитрилдиеновая резина. Специальные резины, такие как силикон, можно использовать, когда нужно, чтобы наружная труба могла работать при температурах порядка -100 С. Состав резинового слоя может быть совершенно обычным. Резиновый слой может быть получен известными способами из бесшовной облицовки, облицовки с продольным швом и наматываемой облицовки. Конструкции облицовки, имеющие стык, являющийся результатом применения определенного способа изготовления, делают герметичными посредством процесса вулканизации. Армирующий слой резинового шланга может быть тканевым, металлическим или тканевым с включением металлических частей. Ткань и/или металл может быть намотан(а) вокруг внутреннего резинового слоя. Вместо этого армирующий слой может содержать полимерный материал, в который при необходимости включают дополнительную металлическую арматуру. Можно обеспечить более одного армирующего слоя. Кроме того, можно обеспечить армирующие слои различных типов. Предпочтительно использовать полимерные материалы и аустенитные нержавеющие стали, подходящие для работы в армирующем слое при низких температурах. Таким образом, армирующий слой желательно изготавливать из таких материалов, как полиэстер или арамид, такой как кевлар или ультравысокомолекулярный полиэтилен. Цель применения такого материала состоит в дополнительной защите в случае, если резиновая часть шланга выйдет из строя из-за контакта с жидкостью очень низкой температуры. Наружная труба также может включать в себя винтовую проволоку, предпочтительно стальную.-7 014463 Винтовая проволока может быть заделана в резиновую матрицу или матрицу из другого полимерного материала. Наружная труба может дополнительно включать в себя наружное покрытие, которое обычно также сделано из резины. Слои наружной трубы можно собрать с помощью обычных концевых соединений или ниппелей, затем вулканизировать, образуя цельную наружную трубу, в которой все слои прочно соединены между собой, а также с ниппелями на концах наружной трубы; это препятствует скольжению слоев наружной трубы друг относительно друга. Это контрастирует со слоями на внутренней трубчатой конструкции,которые предпочтительно не соединены и способны перемещаться друг относительно друга. Аналогичным образом внутренняя трубчатая конструкция предпочтительно не соединена с наружной трубой, так что внутренняя трубчатая конструкция может перемещаться относительно наружной трубы. Внутренний резиновый слой может представлять собой бесшовную резиновую трубу, выполненную экструзией, или может иметь шов, герметизированный с помощью вулканизации. Концевые соединения или ниппели изготавливают из металлов, подходящих для работы при низкой температуре. Предпочтительно использовать металлы, такие как аустенитные нержавеющие стали, которые подходят для работы при температуре ниже -100 С. Предпочтительно, чтобы поверхности концевых соединений, подвергаемые воздействию морской среды, были устойчивыми к коррозии или имели защитное антикоррозионное покрытие. Размеры внутренней трубчатой конструкции и наружной трубы можно выбирать так, чтобы внутренняя трубчатая конструкция и наружная труба контактировали, или, что является предпочтительно,так, чтобы между внутренней трубчатой конструкцией и наружной трубой был промежуток. Если между внутренней трубчатой конструкцией и наружной трубой есть промежуток, то в нем можно расположить распорные элементы, чтобы удерживать нужный промежуток между внутренней трубчатой конструкцией и наружной трубой. Предпочтительно наблюдать за данным промежутком на предмет утечки из внутренней трубчатой конструкции, наружной трубы или обеих. С этой целью шланг согласно изобретению может быть также снабжен средством обнаружения утечек для отслеживания возможных утечек в промежутке. Может быть обеспечено несколько средств обнаружения утечек. Например, может быть обеспечен датчик давления для отслеживания повышения давления, вызываемого попаданием в промежуток текучей среды под давлением из внутренней трубчатой конструкции. Помимо или вместо этого, в промежутке может быть обеспечен химический детектор для отслеживания присутствия внутри промежутка определенных газов или жидкостей (например, метана или морской воды). Шланг согласно изобретению можно использовать в широком диапазоне применений, но особенно он полезен в транспортировании криогенных жидкостей,в особенности при температуре ниже 100 С, более предпочтительно ниже или равной приблизительно-104 С (т.е. точки кипения этилена), а наиболее предпочтительно - жидкостей при температуре около-150 С. Шланг позволяет эффективно осуществлять транспортирование сжиженного природного газа при температуре около -162 С и сжиженного кислорода или азота при температуре около -183 С или-196 С соответственно. Такие жидкости нельзя эффективно транспортировать посредством обычных резиновых шлангов. На практике минимальная температура, при которой используется шланг, составляет приблизительно от -200 до -220 С. Внутренний диаметр наружной трубы предпочтительно составляет не менее 150 мм. Более предпочтительно, чтобы внутренний диаметр внутренней трубчатой конструкции (который, в свою очередь,является внутренним диаметром самого шланга) составлял не менее 150 мм. Внутренний диаметр шланга может составлять порядка 400 мм и даже порядка 600 или 800 мм. Внутренняя трубчатая конструкция и наружная труба имеют такие размеры, что внутренняя трубчатая конструкция умещается внутри наружной трубы с требуемым промежутком. Обычно этот промежуток составляет приблизительно от 10 до 100 мм, наиболее предпочтительно около 50 мм. Толщина внутренней трубчатой конструкции обычно составляет приблизительно от 10 до 20 мм, а толщина наружной трубы - примерно от 75 до 100 мм. Стандартная длина шланга при поставке обычно составляет от 5 до 20 м, хотя можно поставлять и более длинные или короткие шланги. В общем случае поставляют в виде отрезков длиной около 11 м,так как это типовой размер для серийно выпускаемых резиновых шлангов. Если полная длина шланга,требуемая для какого-либо практического применения, больше длины отдельного отрезка, то можно скрепить два или более отрезка шланга, пока не будет получена нужная длина. В некоторых применениях шланг собирают, пропуская колонку внутренних трубчатых конструкций через колонку наружных труб, пока концы двух цепей не выровняются, образуя требуемую длину шланга. Следует отметить, что длины отдельных отрезков внутренней трубчатой конструкции и секции наружной трубы не обязательно должны быть одинаковыми. Материал внутренней трубчатой конструкции предпочтительно выбирают таким образом, чтобы при протекании криогенной жидкости через конструкцию падение температуры во внутренней трубчатой конструкции составляло по меньшей мере 4 С, предпочтительно не менее 20 С, более предпочтительно не менее 50 С, а наиболее предпочтительно не менее 60 С. Концы внутренней трубчатой конструкции и наружной трубы заканчиваются соответствующими-8 014463 концевыми соединениями. Концевые соединения внутренней трубчатой конструкции и наружной трубы могут примыкать друг к другу, т.е. внутренняя трубчатая конструкция и наружная труба имеют, по существу, одинаковую длину. Однако концевые соединения внутренней трубчатой конструкции могут отстоять от концевых соединений наружной трубы в продольном направлении. Согласно другому объекту изобретения создана колонка шланга, содержащая множество секций вышеописанного шланга, соединенных встык. Согласно другому объекту изобретения создан способ изготовления шланга, содержащий следующие этапы: выполнения внутренней трубчатой конструкции, как описано выше, выполнения наружной трубы, как описано выше, введения внутренней трубчатой конструкции в наружную трубу и перемещения внутренней трубчатой конструкции через наружную трубу, пока она не достигает заранее выбранного положения внутри наружной трубы. Согласно другому объекту изобретения создан способ изготовления шланга, содержащий следующие этапы: выполнения множества внутренних трубчатых конструкций, как описано выше, выполнения множества наружных труб, как описано выше, соединения внутренних трубчатых конструкций встык,образуя колонку внутренних трубчатых конструкций, соединения наружных труб встык, образуя колонку наружных труб, введения колонки внутренних трубчатых конструкций в один конец колонки наружных труб и перемещения колонки внутренних трубчатых конструкций через колонку наружных труб,пока она не достигнет заранее выбранного положения внутри колонки наружных труб. В общем случае рабочее манометрическое давление шланга находится в диапазоне приблизительно от 500 до 2000 кПа, но может достигать примерно 2500 кПа. Эти величины относятся к рабочему давлению шланга, а не к давлению разрыва (которое должно быть в несколько раз больше). Объемная скорость потока зависит от текучей среды, давления и внутреннего диаметра. Типичными являются объемные скорости от 1000 до 12000 м 3/ч. Шланг согласно изобретению особенно полезен в применениях, связанных с транспортированием текучих сред, особенно криогенных жидкостей, с поверхностного морского сооружения к другому поверхностному морскому сооружению и/или к подводному морскому сооружению, или с подводного морского сооружения к поверхности. В частности, данный шланг может быть полезен в случаях, когда шланг плавает по поверхности воды или проходит под водой, а также в применениях, где шланг проходит по воздуху. Шланг также можно использовать в сочетаниях данных применений. Поверхностное морское сооружение может быть постоянным или временным, оно расположено на поверхности воды; следует отметить, что в нормальных условиях часть сооружения находится над поверхностью воды, а часть погружена. Постоянное сооружение - такое, которое после установки остается закрепленным в нужном положении над морским дном. В число примеров постоянных сооружений входят стальная оболочковая опорная конструкция и гравитационный фундамент. Временное сооружение такое, которое можно перемещать с места на место. Примером временного сооружения является плавучее судно, обычно со стальным или бетонным корпусом, такое как корабль или баржа, а также полупогружная платформа или платформа с натяжными опорами. Еще одним примером временной конструкции является плавучая система добычи, хранения и выгрузки и разгрузочная станция. Поверхностное морское сооружение может быть снабжено средством добычи нефти или газа из-под морского дна. Помимо или вместо этого, поверхностное морское сооружение может быть снабжено средством хранения нефти или газа, и газ может быть сжиженным. Подводное морское сооружение располагается ниже поверхности воды, т.е. оно погружено в воду. Оно может быть расположено на морском дне. Одним из примеров подводного морского сооружения является подводный трубопровод, который обычно располагается на морском дне. Таким образом, согласно другому объекту изобретения создана система транспортирования текучих сред с поверхностного морского сооружения к подводному морскому сооружению, содержащая поднимающую трубу, функционально соединенную с поверхностным морским сооружением и подводными морскими сооружениями таким образом, что текучая среда может течь с подводного морского сооружения к поверхностному морскому сооружению или наоборот, при этом по меньшей мере часть поднимающей трубы образована шлангом согласно изобретению, как описано выше. Согласно еще одному объекту изобретения создана система транспортирования текучих сред между двумя поверхностными морскими сооружениями, содержащая трубу, функционально соединенную с поверхностными морскими сооружениями таким образом, что текучая среда может течь с подводного морского сооружения к поверхностному морскому сооружению и наоборот, при этом по меньшей мере часть поднимающей трубы образована шлангом согласно изобретению, как описано выше. Согласно одному из вариантов осуществления система включает в себя буй, расположенный у поверхности, при этом поднимающая труба проходит от буя до подводного морского сооружения и опирается на буй. Описанный выше выносной точечный причал с анкерным креплением является примером такой системы. Однако система согласно изобретению может быть и системой ОМПС, в которой шланг согласно изобретению проходит непосредственно от поверхностного морского сооружения к подводному морскому сооружению.-9 014463 Вместо этого система согласно изобретению может быть и системой ВОПАК, в которой поверхностный буй прикреплен к подводному соединителю, расположенному у морского дна, и шланг проходит непосредственно от поверхностного морского сооружения к подводному морскому сооружению. В вышеописанных системах предпочтительно дополнительно обеспечен гидравлический соединитель, опирающийся на буй. Гидравлический соединитель приспособлен для соединения с жидкостной связью с верхним концом поднимающей трубы, продолжающейся от подводного морского сооружения,и с трубой, продолжающейся от подводного морского сооружения. Таким образом, текучая среда может течь из трубопровода к поднимающей трубе через соединитель. Соединитель предпочтительно вращается, так что поверхностное морское сооружение может поворачиваться вокруг буя. Данная разновидность соединителя известна как "поворотное трубопроводное соединение". Пример поворотного трубопроводного соединения, пригодного для транспортирования криогенных жидкостей, раскрыт в Европейском патенте 0833769. Система согласно изобретению также может быть использована в системах, принадлежащих к типу,описанному в публикации WO 2006/044053, в которой использован погружаемый буй. Таким образом,согласно другому объекту изобретения создана система транспортировки текучих сред с поверхностного морского сооружения к подводному морскому сооружению, содержащая первую поднимающую трубу для криогенной жидкости, имеющую первый конец и второй конец, причем вертикальное положение первой поднимающей трубы регулируется, второй конец первой поднимающей трубы расположен в толще воды и сообщен с подводным морским сооружением, и первую погружаемую турель, присоединенную к первому концу первой поднимающей трубы, причем первый соединитель разъемным образом присоединен к поверхностному морскому сооружению таким образом, что криогенную жидкость можно перемещать между поверхностным морским сооружением и первым концом первой поднимающей трубы и пришвартован к дну водного пространства таким образом, что вертикальное положение первого соединителя можно менять, при этом первый соединитель позволяет поверхностному морскому сооружению поворачиваться вокруг упомянутого первого соединителя на поверхности водного пространства, тогда как первый резервуар присоединен к первому соединителю, при этом первая поднимающая труба представляет собой шланг согласно изобретению, как описано выше. Следует отметить, что поверхностные и подводные морские сооружения расположены на расстоянии от берега, т.е. в море, океане, озере, бухте или другом водном пространстве. Однако не существует конкретных ограничений по расстоянию, на котором сооружение расположено от берега, которое может составлять, например, несколько метров, несколько сот метров, несколько километров или несколько сотен километров. Согласно еще одному объекту изобретения создан способ транспортировки текучей среды с температурой -100 С или меньше, предпочтительно -104 С или меньше, который включает в себя перемещение текучей среды с поверхностного морского сооружения (такого как корабль) к подводному морскому сооружению (такому как трубопровод) с использованием шланга согласно изобретению, как описано выше. Настоящее изобретение обеспечивает возможность транспортировать криогенные материалы, в частности сжиженный газ, к подводным объектам недорогим и эффективным способом. В изобретении используется обычный резиновый шланг, который на протяжении многих лет применялся для транспортирования не криогенных текучих сред. Одно из преимуществ данного изобретения состоит в том, что операторы, использующие трубопровод, могут применить изобретение с использованием шланга, подобного хорошо знакомому им резиновому шлангу. Кроме того, существующий резиновый шланг можно легко модернизировать с помощью внутренней трубчатой конструкции, обеспечив шланг согласно изобретению. Ниже приведено описание изобретения со ссылками на чертежи, которые изображают следующее: фиг. 1 изображает вид в разрезе участка шланга согласно изобретению; фиг. 2 - вид в разрезе внутренней трубчатой конструкции шланга, представленного на фиг. 1; фиг. 3 - альтернативный вариант осуществления внутренней трубчатой конструкции шланга, представленной на фиг. 1; фиг. 4 - схематичный вид системы согласно изобретению. Шланг 100 согласно изобретению, показанный на фиг. 1 и 2, содержит внутреннюю трубчатую конструкцию 10 и наружную трубу 30. Внутренняя трубчатая конструкция 10 содержит трубчатое тело 12, содержащее внутренний армирующий слой 14, наружный армирующий слой 16 и уплотнительный слой 18, размещенный между слоями 14 и 16. Трубчатая оболочка 20 в виде оплетки, обеспечивающая осевое упрочнение, расположена вокруг наружной поверхности наружного армирующего слоя 16. Трубчатое тело 12 и трубчатая оболочка 20 расположены между зажимными элементами в виде внутренней винтовой проволоки 22 и наружной винтовой проволоки 24. Внутренняя и наружная проволоки 22 и 24 отнесены друг от друга на расстояние, соответствующее длине шага винтовой линии, по которой они изогнуты. Изоляционный слой 26 расположен вокруг наружной проволоки 24. Изоляционный слой 26 может- 10014463 быть изготовлен, например, из обычного изоляционного материала, такого как пенопласт. Армирующие слои 14 и 16 содержат тканое полотно из синтетического материала, такого как волокно из ультравысокомолекулярного полиэтилена или арамидное волокно. Уплотнительный слой 18 содержит множество слоев пластиковой пленки, обернутой вокруг наружной поверхности внутреннего армирующего слоя 14 для обеспечения гидравлического уплотнения между внутренним и наружным армирующими слоями 14 и 16. С каждого конца внутренней трубчатой конструкции 10 обеспечено концевое соединение 28, которое служит завершением трубы 10. Концевое соединение 28 может, например, принадлежать к типу,описанному в публикациях WO 01/96772, WO 2004/079248. Внутренняя трубчатая конструкция 10 может быть получена следующим способом: оборачивают внутренний армирующий слой 14 вокруг внутренней проволоки 22, оборачивают уплотнительный слой 18 вокруг внутреннего армирующего слоя 14, оборачивают наружный армирующий слой 16 вокруг уплотнительного слоя 18, натягивают трубчатую оболочку на наружный армирующий слой 16, наматывают наружную проволоку 24 вокруг оболочки 20 и наносят изоляционный слой 26 на наружную проволоку 24 и оболочку 20. Наружная труба 30 содержит резиновый внутренний слой 32, первый и второй армирующие слои 34 и 36 и наружное резиновое покрытие 38. Слои 32, 34, 36, 38 совместно вулканизируют, образуя структуру, в которой все слои присоединены как единое целое к смежным слоям. Ниппель 40 расположен на конце наружной трубы 30 и служит ее завершением. Концевое соединение 28 и ниппель 40 шланга могут быть соединены между собой. Смежные отрезки шланга 100 могут быть соединены путем скрепления концевых соединений 28 и ниппелей 40. Однако предпочтительно,чтобы смежные отрезки шланга 100 были соединены одним из следующих способов: путем скрепления концевых соединений 28 смежных отрезков шланга 100 или путем скрепления ниппелей 40 смежных отрезков шланга 100. Следует отметить, что концы внутренней трубчатой конструкции 10 шланга не обязательно должны контактировать с концами наружной трубы 30. Между наружной трубой 30 и внутренней трубчатой конструкцией 10 расположено кольцевое пространство 42. Кольцевое пространство можно оставить свободным, а можно частично или полностью заполнить изоляционным материалом (не показан на чертеже). Когда кольцевое пространство оставляют свободным, можно использовать распорные элементы 44 для удерживания внутренней трубчатой конструкции 10 в нужном положении, относительно наружной трубы 30. Распорные элементы могут иметь форму диска с внутренним круговым отверстием, в котором размещается внутренняя трубчатая конструкция 10. Транспортируемая жидкость может течь через цилиндрический, по существу, промежуток 46 внутри внутренней трубчатой конструкции 10. На фиг. 3 представлен альтернативный вариант осуществления внутренней трубчатой конструкции 210 шланга 10. Внутренняя трубчатая конструкция 210 содержит внутренний трубчатый сильфон 212 и наружный трубчатый сильфон 214, каждый из которых снабжен синусоидальными (или имеющими Uобразную или О-образную форму) гофрами. Изоляционный слой 216 обеспечен между сильфонами 212 и 214. Кроме того, промежуток между сильфонами 212 и 214 с целью дополнительно улучшения изоляции помещен в вакуум. Бронированный слой 218 расположен вокруг наружного сильфона 214 для дополнительного улучшения изоляции. Отверстие 220 для насоса предназначено для отсоса воздуха из промежутка между слоями 212 и 214, создать вакуум. Шланг 210 также включает в себя концевые соединения 222 с каждого конца сильфонного шланга (на фиг. 3 показано только одно концевое соединение 222). Фиг. 4 представляет собой иллюстрацию варианта системы, в которой используется шланг 100 согласно изобретению. Система, представленная на фиг. 4, представляет собой выносной точечный причал с анкерным креплением, однако шланг 100 может с равным успехом применяться и в других системах,таких как выносной одноопорный причал с анкерным креплением, обычная многошвартовая плавучая система и одношвартовая система одиночной башни. На фиг. 4 корабль 300, содержащий хранилище сжиженного природного газа (не показано на чертеже), плывет по морской поверхности 302. Подводный трубопровод 304 проходит вдоль морского дна 306. Поверхностный причальный буй 308 плавает по поверхности воды на некотором расстоянии от корабля 300. Буй 308 включает в себя поворотное трубопроводное соединение 310, расположенное сверху,которое может поворачиваться относительно нижней части буя 308. Причальный трос 312 продолжается от корабля 300 к турели 310, а якорная цепь 314 продолжается от основания буя 308 к морскому дну 306. Шланг 316 проходит от корабля 300 до поворотного соединения 310. Шланг 316 обладает большой плавучестью и может держаться на поверхности воды. Шланг 316 имеет конструкцию вышеописанного шланга 100, при необходимости снабженного дополнительным(и) слоем (слоями) для улучшения плавучести. Поднимающая труба в виде шланга 318 проходит от поворотного трубопроводного соединения 310 до трубопровода 304. Шланг 318 подсоединен к шлангу 316, при этом жидкость может перетекать из хранилища на корабле 302 в трубопровод 304 (и наоборот). Шланг 318 имеет конструкцию вышеописанного шланга 100. При необходимости можно соединить несколько отрезков шланга 100, чтобы шланг проходил от буя 308 до корабля 300 и/или от буя 308 до трубопровода 304.- 11014463 Поворотное трубопроводное соединение 310 обеспечивает проточный канал, позволяющий жидкости течь из шланга 316 в шланг 318 и наоборот. Поворотное трубопроводное соединение может иметь конструкцию, описанную в Европейском патенте 0833769. Следует отметить, что описанное выше изобретение может быть модифицировано в рамках объема формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Шланг, содержащий внутреннюю трубчатую конструкцию и наружную трубу, при этом внутренняя трубчатая конструкция содержит трубчатое тело, расположенное между внутренним и наружным зажимными элементами, имеющее уплотнительный слой и выполненное из материала, выдерживающего криогенные температуры, а наружная труба содержит резиновый слой и армирующий слой, расположенный вокруг резинового слоя, при этом внутренняя трубчатая конструкция имеет изоляционные свойства,достаточные для защиты наружной трубы от воздействия низкой температуры криогенной жидкости,протекающей во внутренней трубчатой конструкции. 2. Шланг по п.1, в котором трубчатое тело содержит по меньшей мере два армирующих слоя, между которыми расположен уплотнительный слой. 3. Шланг по п.1 или 2, в котором внутренняя трубчатая конструкция дополнительно включает в себя осевое средство упрочнения. 4. Шланг по п.3, в котором осевое средство упрочнения содержит, в основном, трубчатую оплетку,выполненную из листового материала, имеющего трубчатую форму. 5. Шланг по п.3 или 4, в котором осевое средство упрочнения содержит множество осевых упрочняющих полос, проходящих по длине шланга. 6. Шланг по любому из предшествующих пунктов, в котором единственный или каждый армирующий слой выполнен из листового материала, скрученного в трубу во внутренней трубчатой конструкции. 7. Шланг по любому из предшествующих пунктов, в котором уплотнительный слой выполнен из листового материала, скрученного в трубу во внутренней трубчатой конструкции. 8. Шланг по любому из предшествующих пунктов, в котором изоляционный слой включен во внутреннюю трубчатую конструкцию. 9. Шланг по п.8, в котором изоляционный слой расположен между внутренним и наружным зажимными элементами. 10. Шланг по п.8, в котором изоляционный слой расположен поверх наружного зажимного элемента. 11. Шланг по п.10, в котором изоляционный слой содержит продолговатый элемент, выполненный из изоляционного материала с противолежащими продольными кромками и намотанный по винтовой линии вокруг трубчатого тела таким образом, что противолежащие продольные кромки слоя примыкают друг к другу или перекрывают друг друга, при этом каждая продольная кромка включает в себя образование, способное взаимно зацепляться с соответствующим образованием на противолежащей продольной кромке. 12. Шланг по пп.8, 9 или 10, в котором изоляционный слой включает в себя ткань из базальтовых волокон. 13. Шланг по любому из предшествующих пунктов, дополнительно содержащий концевое соединение, расположенное с каждого конца внутренней трубчатой конструкции. 14. Шланг по любому из предшествующих пунктов, в котором внутренний и наружный зажимные элементы внутренней трубчатой конструкции имеют винтовую форму. 15. Шланг по любому из предшествующих пунктов, в котором внутренний и наружный зажимные элементы внутренней трубчатой конструкции предпочтительно представляют собой винтовые проволоки. 16. Шланг по любому из предшествующих пунктов, в котором внутренняя трубчатая конструкция подвижна относительно наружной трубы во время изгиба шланга. 17. Шланг, содержащий внутреннюю трубчатую конструкцию, наружную трубу и изоляционный слой, при этом внутренняя трубчатая конструкция содержит трубчатый сильфон, а наружная труба содержит резиновый слой и армирующий слой, расположенный вокруг резинового слоя, при этом изоляционный слой включен во внутреннюю трубчатую конструкцию и/или расположен между внутренней трубчатой конструкцией и наружной трубой, причем внутренняя трубчатая конструкция подвижна относительно наружной трубы во время изгиба шланга и имеет изоляционные свойства, достаточные для защиты наружной трубы от низкой температуры криогенной жидкости, протекающей во внутренней трубчатой конструкции. 18. Шланг по п.17, в котором внутренняя трубчатая конструкция включает в себя концевое соединение с каждого конца трубчатого сильфона. 19. Шланг по п.17 или 18, в котором внутренняя трубчатая конструкция включает в себя второй трубчатый сильфон, расположенный вокруг первого сильфона.- 12014463 20. Шланг по пп.17, 18 или 19, в котором изоляционный слой включен во внутреннюю трубчатую конструкцию. 21. Шланг по п.20 при условии его зависимости от п.19, в котором изоляционный слой расположен между двумя сильфонами. 22. Шланг по любому из пп.17-21, в котором внутренний резиновый слой наружной трубы представляет собой облицовочный слой, содержащий природный каучук или искусственную резину. 23. Шланг по любому из пп.17-22, в котором армирующий слой наружной трубы представляет собой слой ткани, металла или ткани с металлическими включениями. 24. Шланг по любому из пп.17-23, в котором армирующий слой наружной трубы представляет собой полимерный материал, включающий в себя дополнительные металлические армирующие элементы. 25. Шланг по любому из пп.17-24, в котором наружная труба дополнительно включает в себя винтовую проволоку. 26. Шланг по любому из пп.17-25, в котором винтовая проволока включена в резиновую матрицу или матрицу из другого полимерного материала. 27. Шланг по любому из пп.17-26, в котором наружная труба дополнительно имеет наружное покрытие. 28. Шланг по п.27, в котором наружное покрытие выполнено из резины. 29. Шланг по любому из пп.17-28, в котором слои наружной трубы после сборки подвержены вулканизации и прочно соединены между собой для предотвращения их смещения относительно друг друга. 30. Шланг по любому из пп.17-29, в котором внутренняя трубчатая конструкция и наружная труба имеют такие размеры, что наружная поверхность внутренней трубчатой конструкции контактирует с внутренней поверхностью наружной трубы. 31. Шланг по любому из пп.1-29, в котором размеры внутренней трубчатой конструкции и наружной трубы таковы, что имеется кольцевое пространство между наружной поверхностью внутренней трубчатой конструкции и внутренней поверхностью наружной трубы. 32. Шланг по п.31, в котором в кольцевом пространстве расположен распорный элемент для поддержания нужного расстояния между внутренней трубчатой конструкцией и наружной трубой. 33. Шланг по п.32, в котором внутренняя трубчатая конструкция дополнительно содержит изоляционный материал, размещенный в кольцевом пространстве. 34. Шланг по любому из пп.17-33, в котором внутренний диаметр наружной трубы составляет по меньшей мере 150 мм. 35. Шланг по любому из пп.17-34, в котором внутренний диаметр внутренней трубчатой конструкции составляет по меньшей мере 150 мм. 36. Колонка шлангов, содержащая множество соединенных встык шлангов согласно любому из предшествующих пунктов. 37. Использование шланга по любому из предшествующих пунктов для транспортировки текучих сред при температуре ниже -100 С. 38. Использование шланга по любому из предшествующих пунктов для транспортировки текучих сред при температуре ниже -150 С. 39. Система транспортирования текучих сред с поверхностного морского сооружения к подводному морскому сооружению, содержащая поднимающую трубу, функционально соединенную с поверхностным морским сооружением и подводными морскими сооружениями таким образом, что текучая среда может течь с поверхностного морского сооружения к подводному морскому сооружению и наоборот,при этом по меньшей мере часть поднимающей трубы образована шлангом по любому из пп.1-35. 40. Система по п.39, дополнительно содержащая буй, расположенный у поверхности, при этом поднимающая труба проходит от буя до подводного морского сооружения и опирается на буй. 41. Система по п.39, в которой поднимающая труба проходит непосредственно от поверхностного морского сооружения к подводному морскому сооружению. 42. Система по п.39, в которой поверхностный буй присоединен к подводному соединителю, расположенному у морского дна, и шланг проходит непосредственно от поверхностного морского сооружения к подводному морскому сооружению. 43. Система по любому из пп.39-42, в которой поверхностное морское сооружение представляет собой корабль или плавучую платформу. 44. Система по любому из пп.39-43, в которой подводное морское сооружение представляет собой подводный трубопровод. 45. Способ транспортировки текучей среды с температурой -100 С, который содержит перемещение текучей среды от поверхностного морского сооружения к подводному морскому сооружению с использованием шланга по любому из пп.1-35.

МПК / Метки

МПК: F16L 59/14

Метки: усовершенствованный, шланг

Код ссылки

<a href="https://eas.patents.su/15-14463-usovershenstvovannyjj-shlang.html" rel="bookmark" title="База патентов Евразийского Союза">Усовершенствованный шланг</a>

Предыдущий патент: Многоступенчатый компрессор

Следующий патент: Способ и установка для получения расплава минерального материала

Случайный патент: Способ лечения латентного туберкулеза