Способ образования трехмерной микроструктуры на поверхности, его применение, и полученные таким образом микроструктурированные продукты

Формула / Реферат

1. Многослойный лист, пригодный для использования в качестве адгезивной плёнки, содержащий

(a) гибкую основу, содержащую (i) листовую основу; (ii) первый слой силиконсодержащего материала, нанесённый на одну из поверхностей вышеуказанной листовой основы; (iii) второй слой силиконсодержащего материала, нанесённый на первый слой в виде совокупности гребней; и

(b) гибкую подложку, находящуюся в обратимом контакте с указанным вторым слоем, в силу чего указанная гибкая подожка имеет сопряжённый, инверсно воспроизведённый трехмерный рельеф указанного второго слоя.

2. Многослойный лист по п.1, в котором указанная листовая основа указанной гибкой подложки имеет, по существу, плоскую вторую поверхность, не имеющую рельефа.

3. Многослойный лист по п.1, в котором указанная дальняя вторая поверхность указанной гибкой подложки является, по существу, плоской и не имеет рельефа.

4. Многослойный лист по п.1, в котором указанная подложка содержит первый адгезивный слой, образующий ближайшую первую поверхность указанной подложки.

5. Многослойный лист по п.4, в котором указанная подложка содержит, кроме того, первый слой облицовочного материала в контакте с указанным первым адгезивным слоем, и указанный облицовочный слой образует противоположную дальнюю вторую поверхность указанной подложки.

6. Многослойный лист по п.1, в котором на указанную дальнюю вторую поверхность указанной подложки нанесен дополнительный наружный слой.

7. Многослойный лист по п.1, в котором на указанной дальней второй поверхности указанной подложки напечатано по меньшей мере одно изображение.

Текст

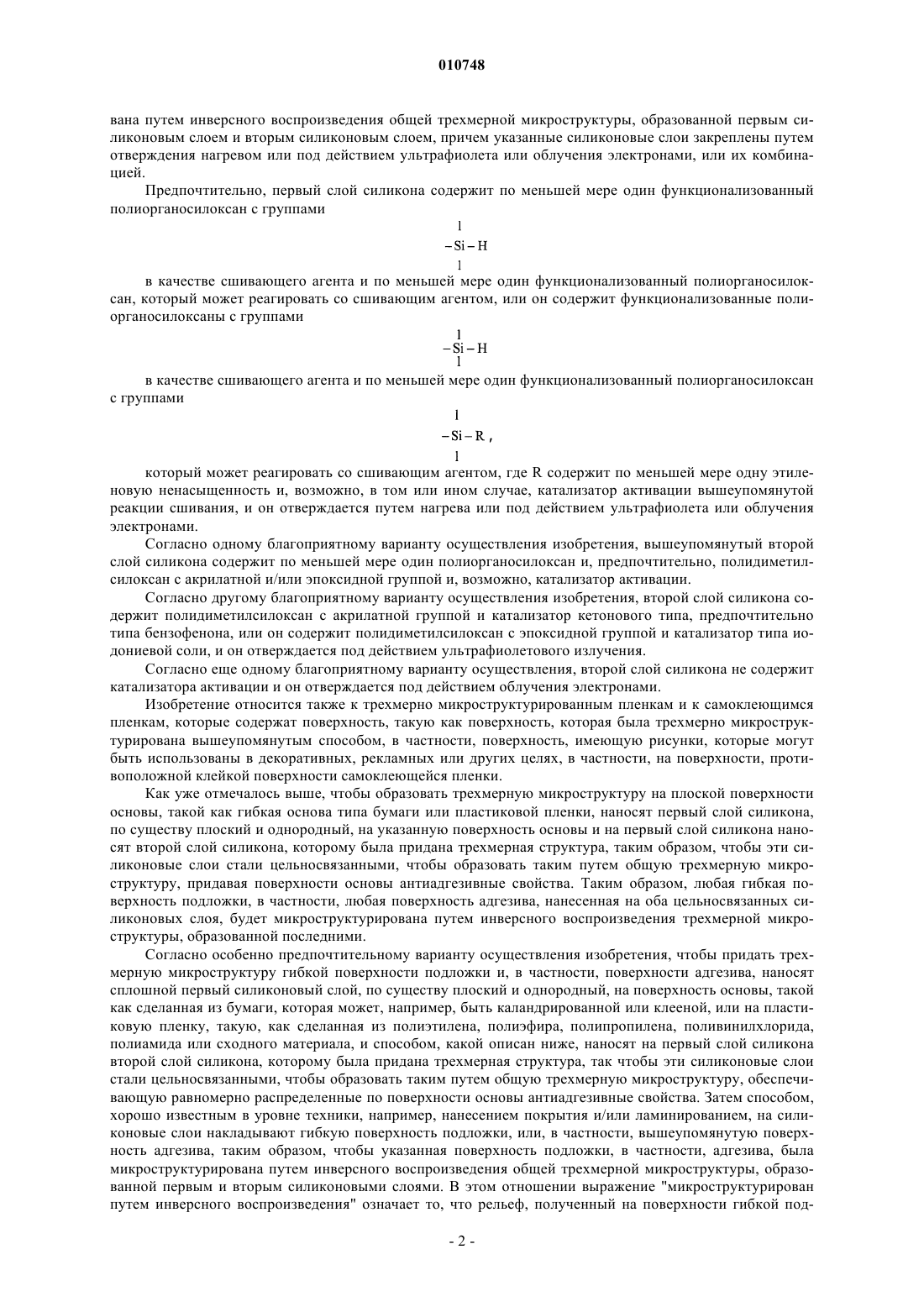

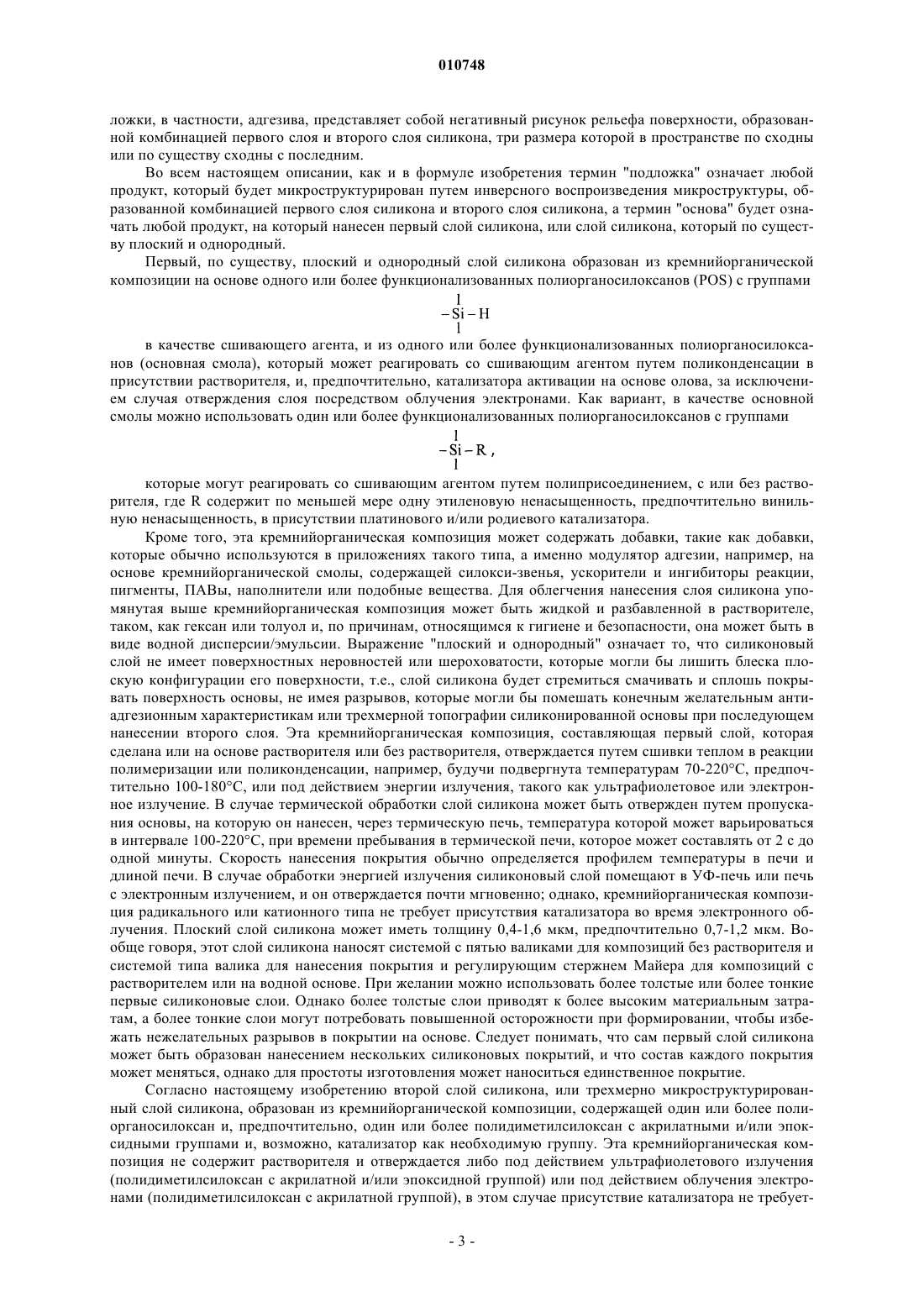

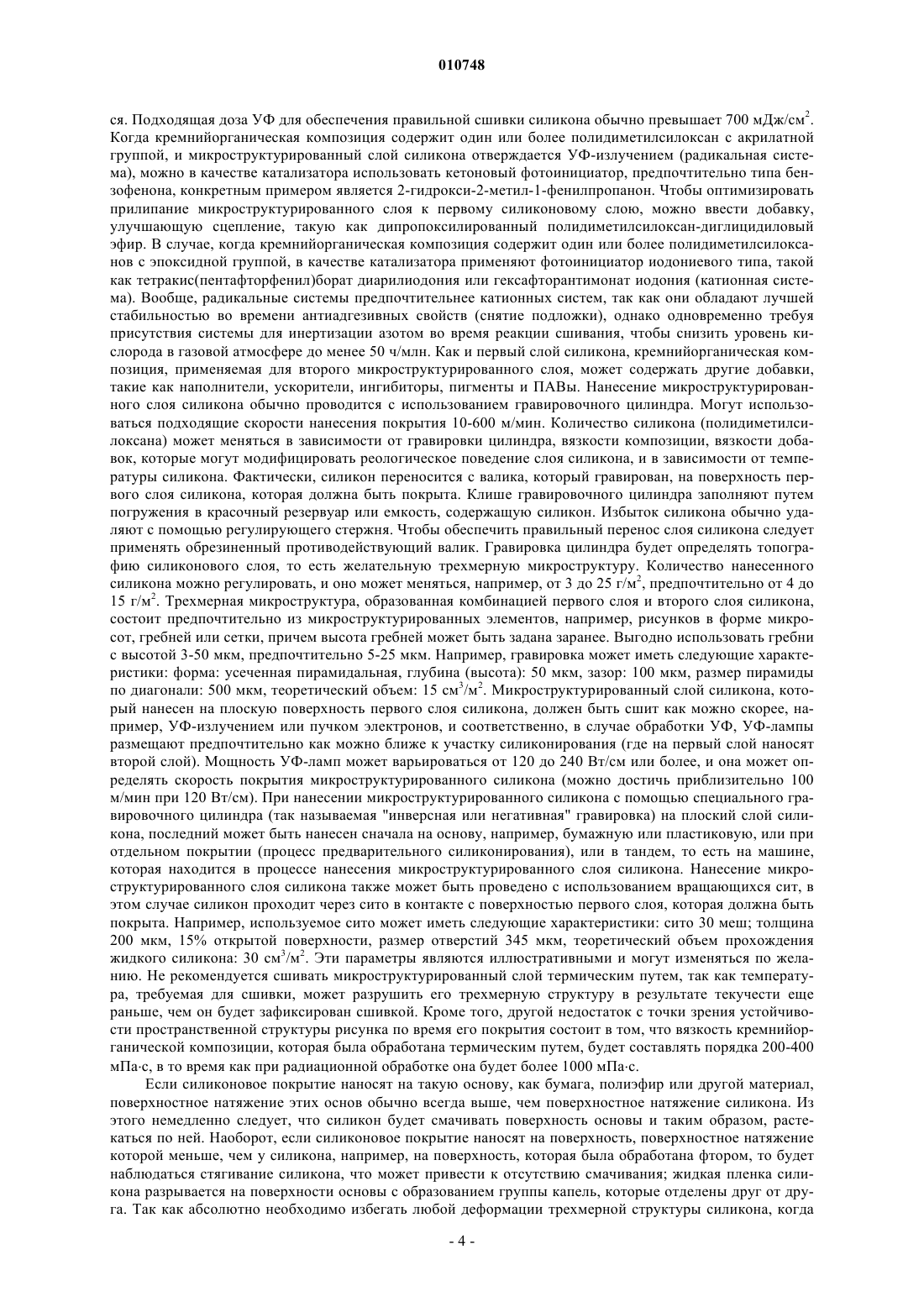

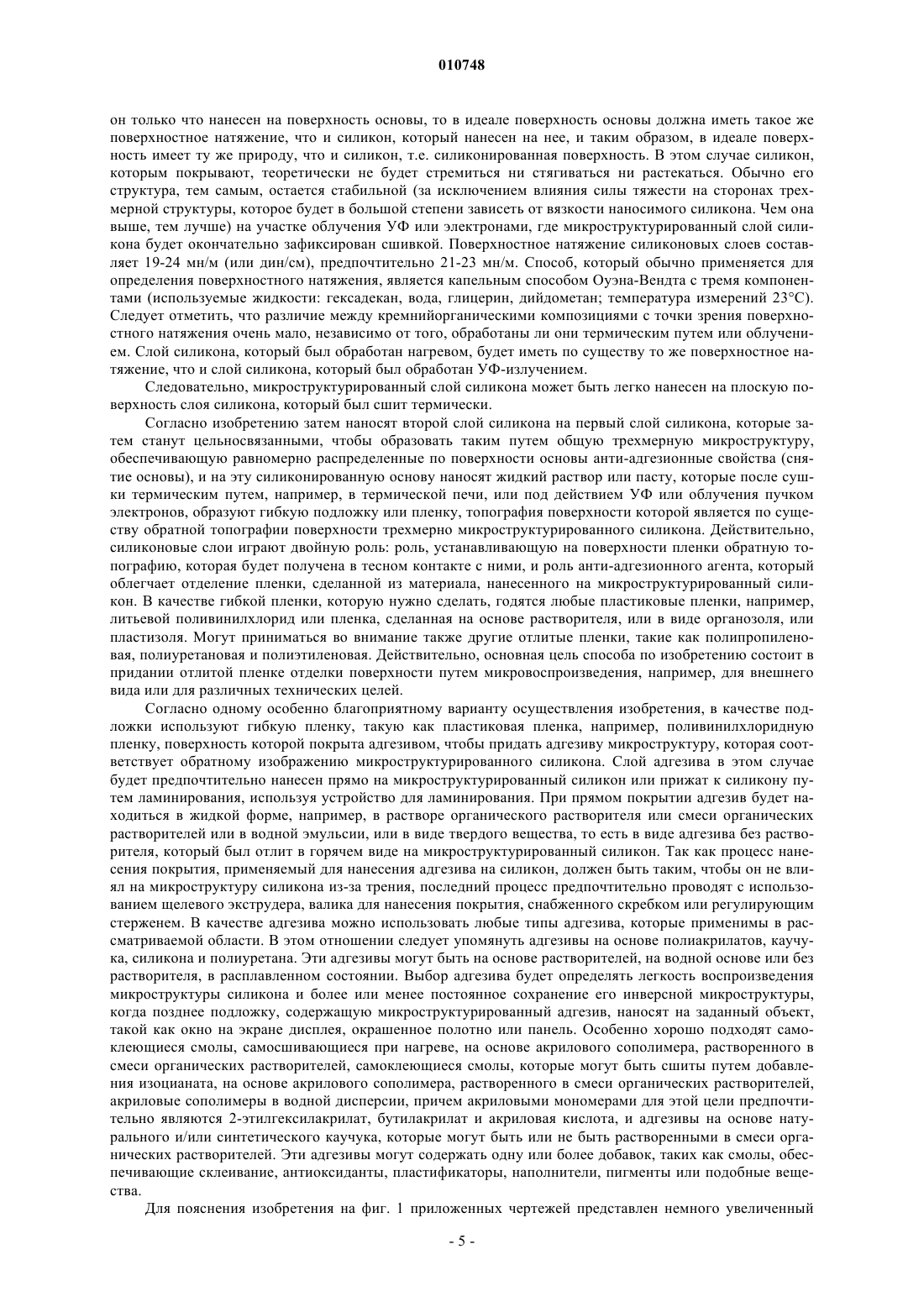

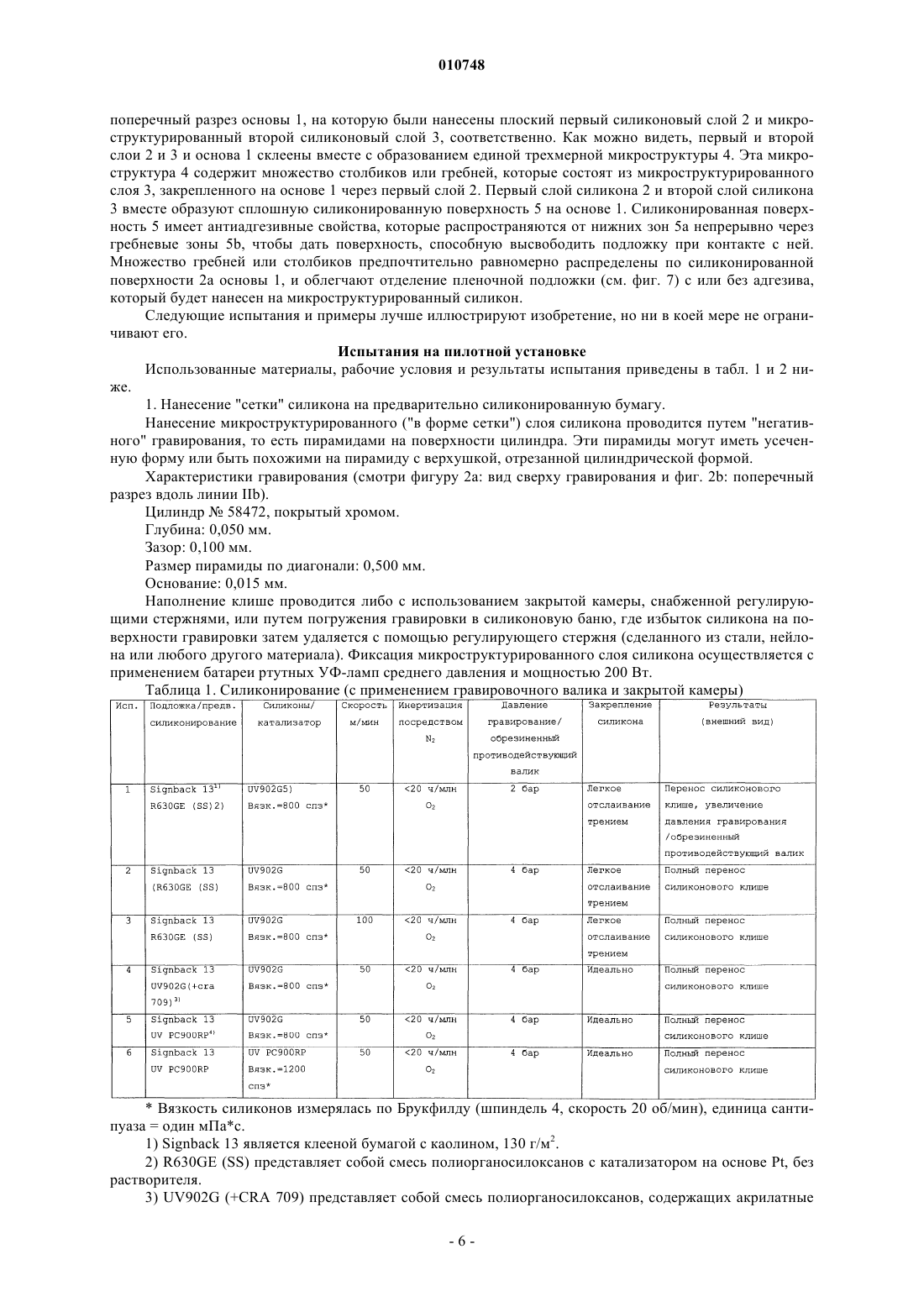

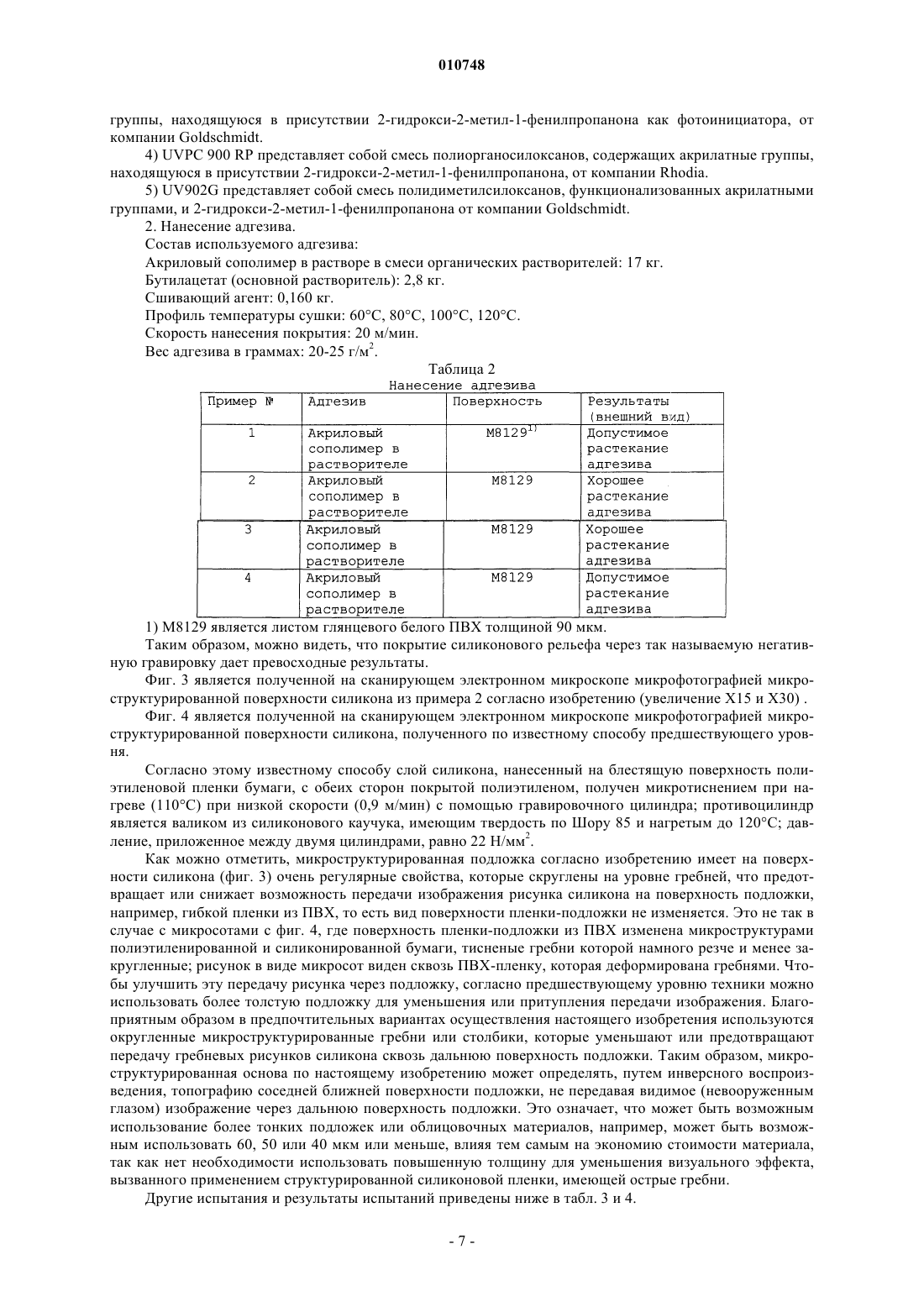

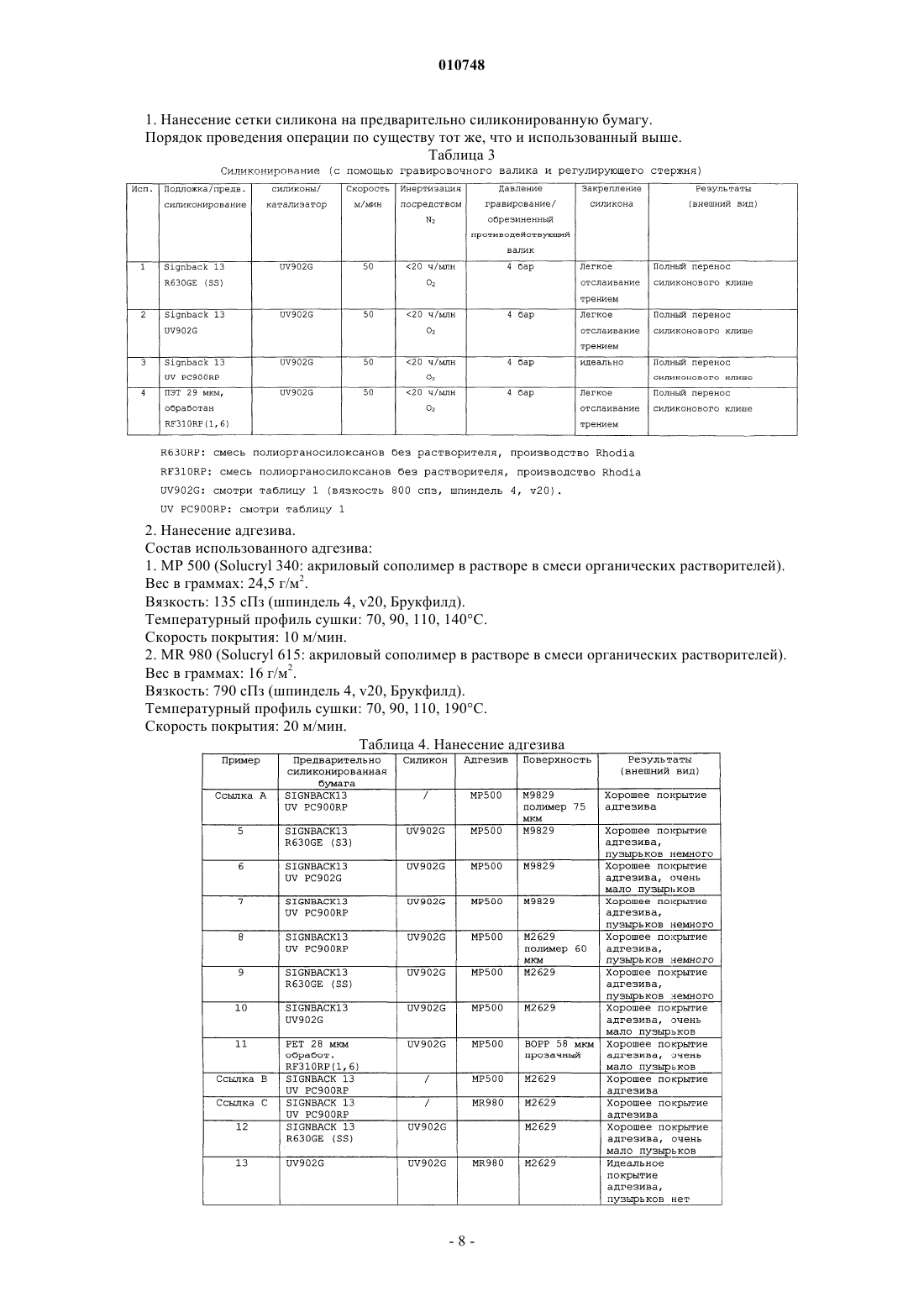

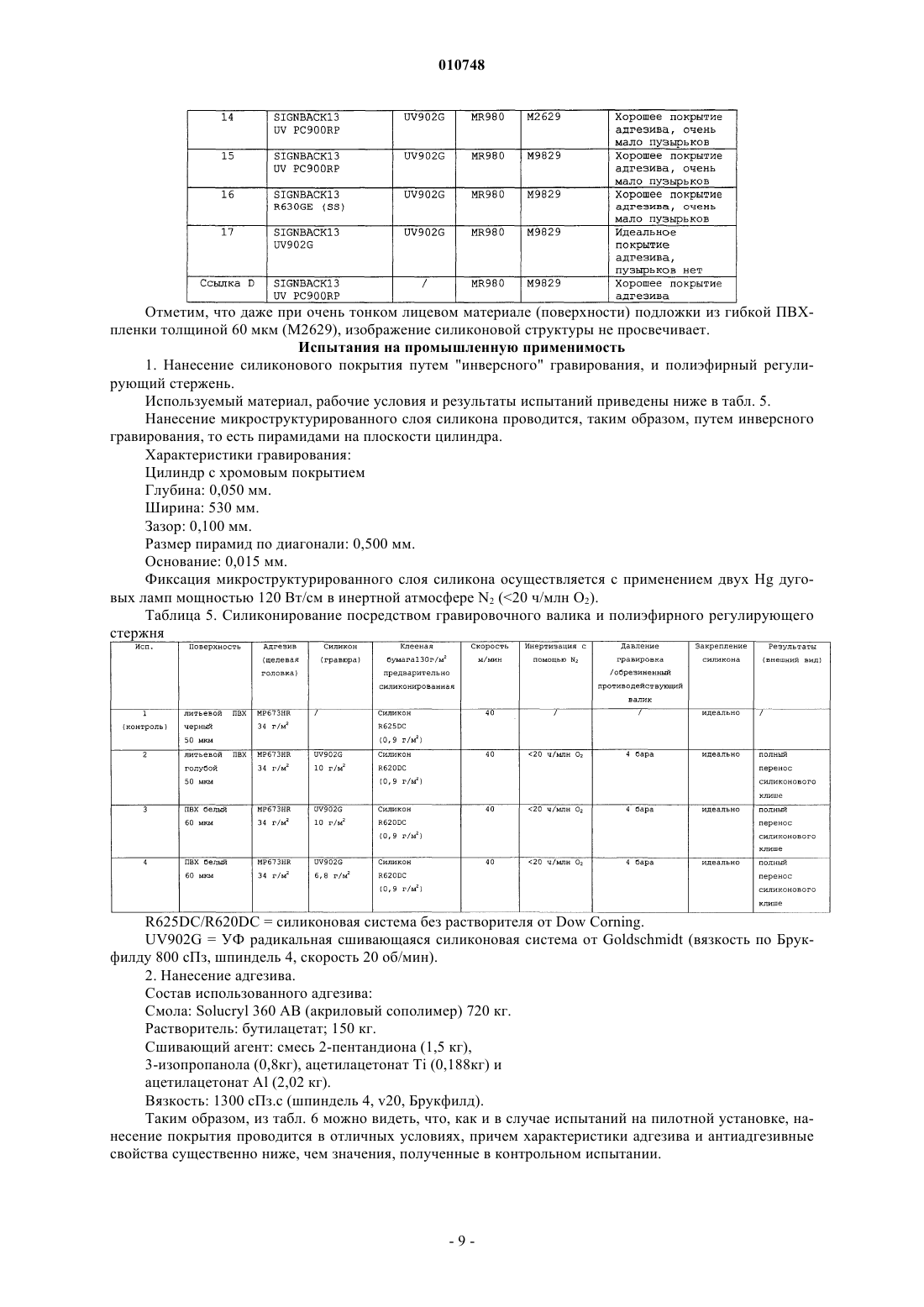

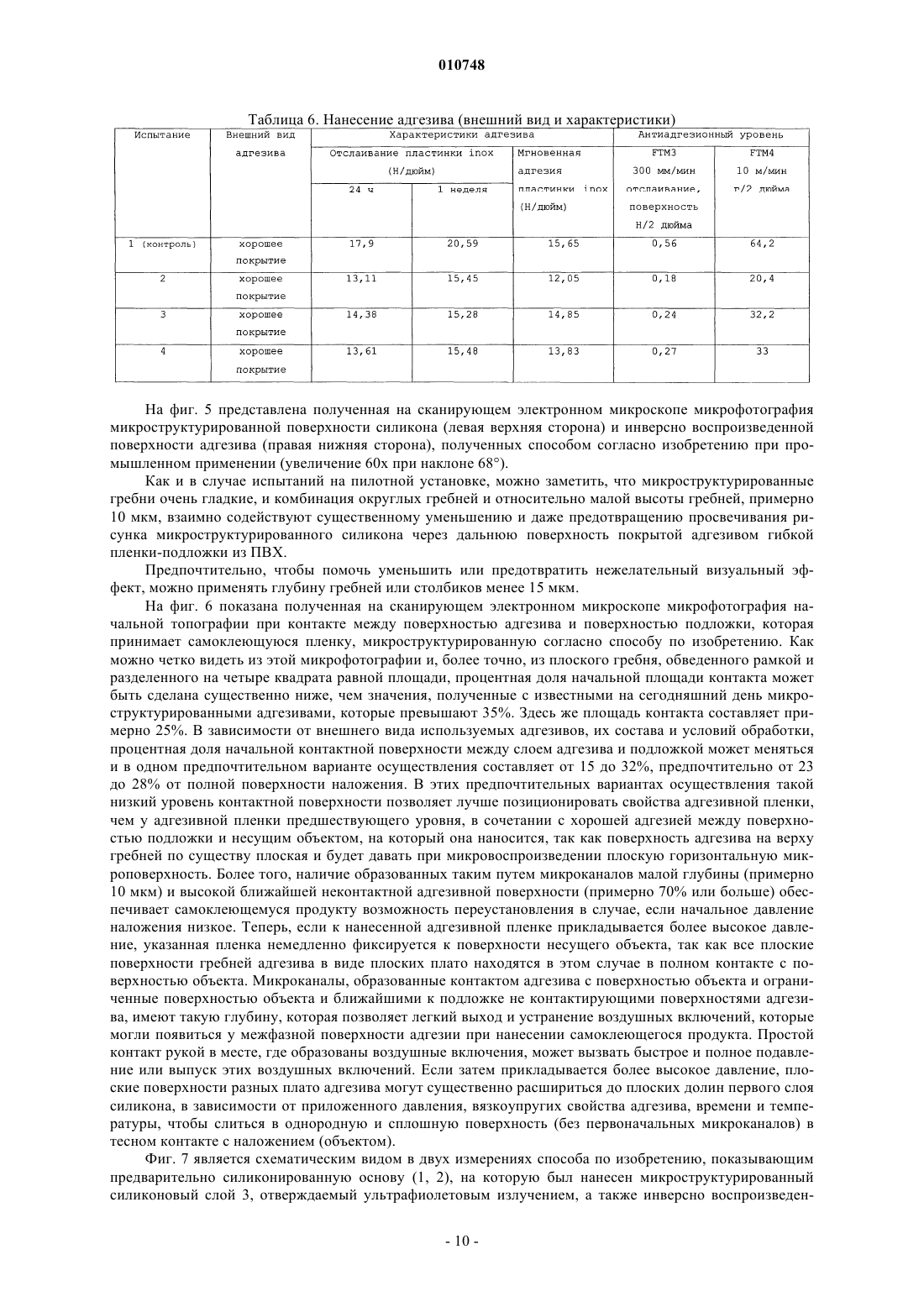

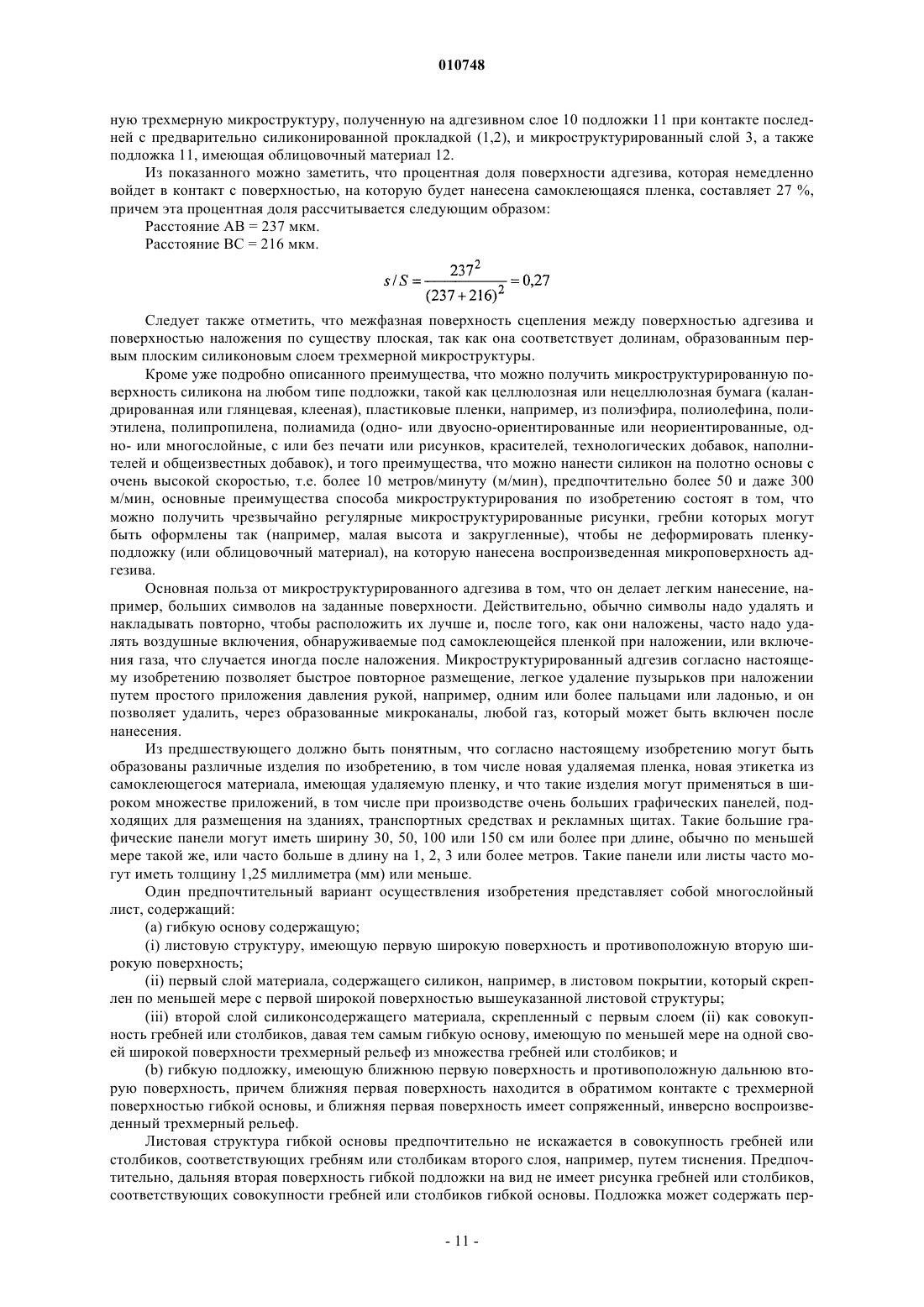

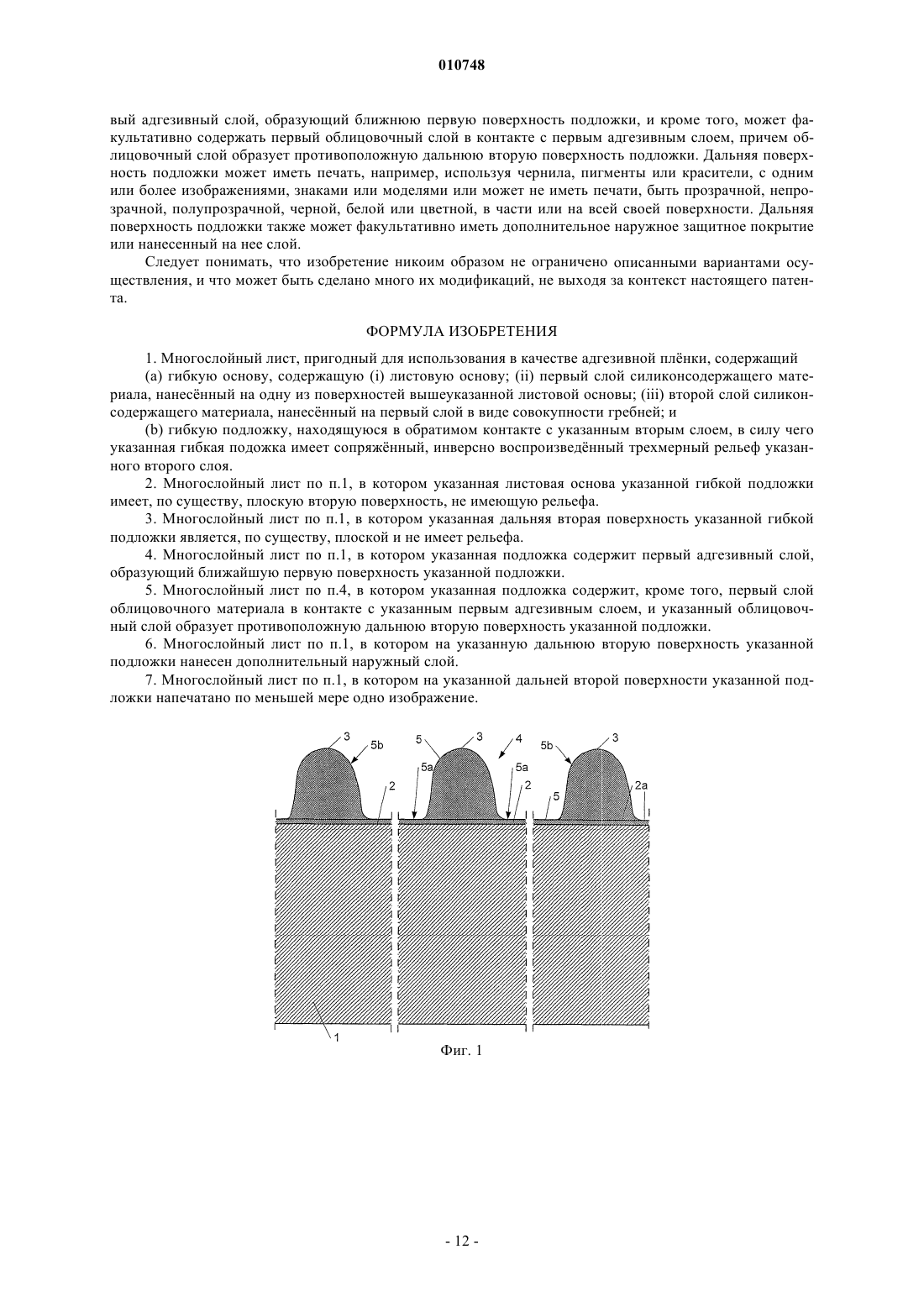

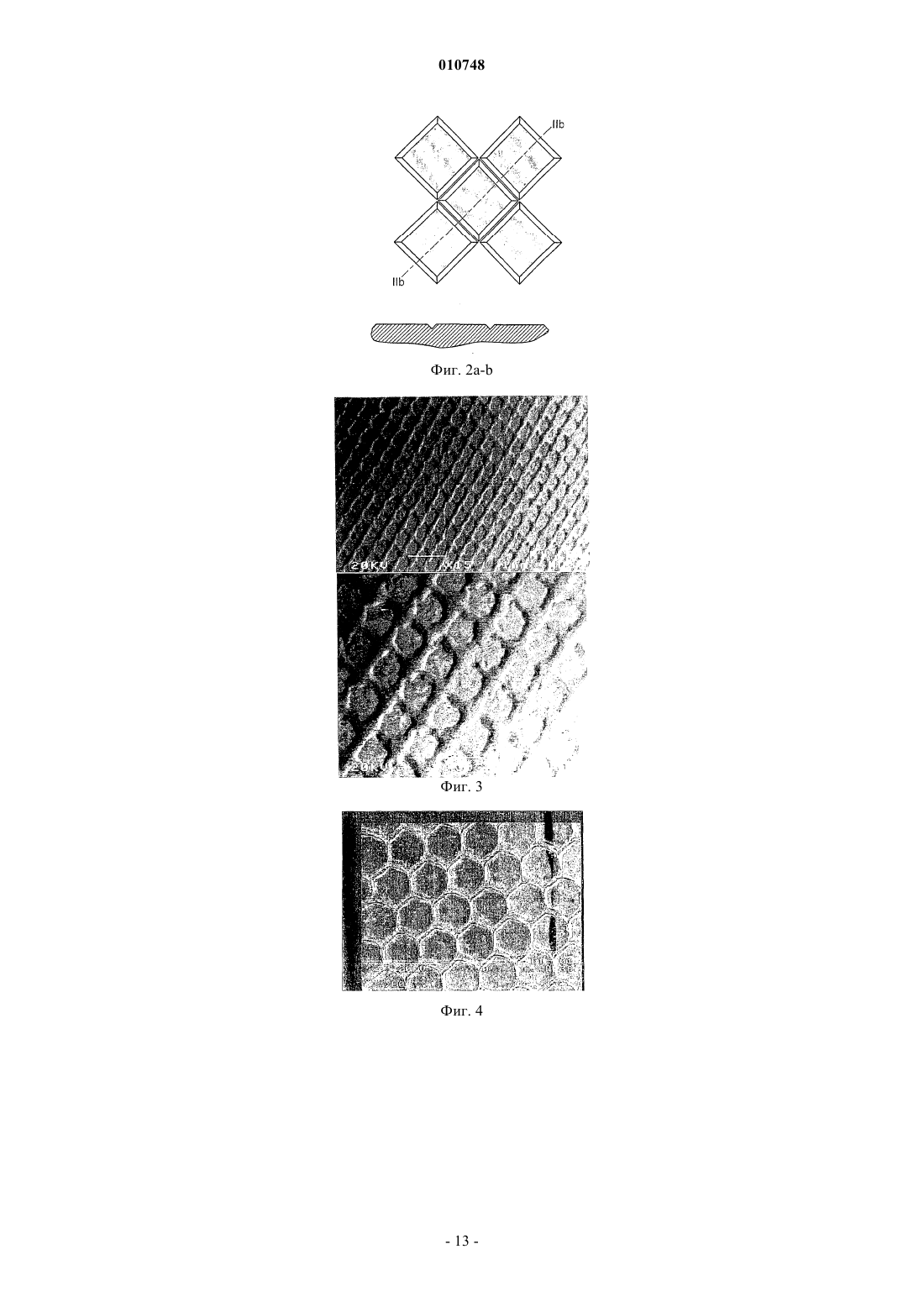

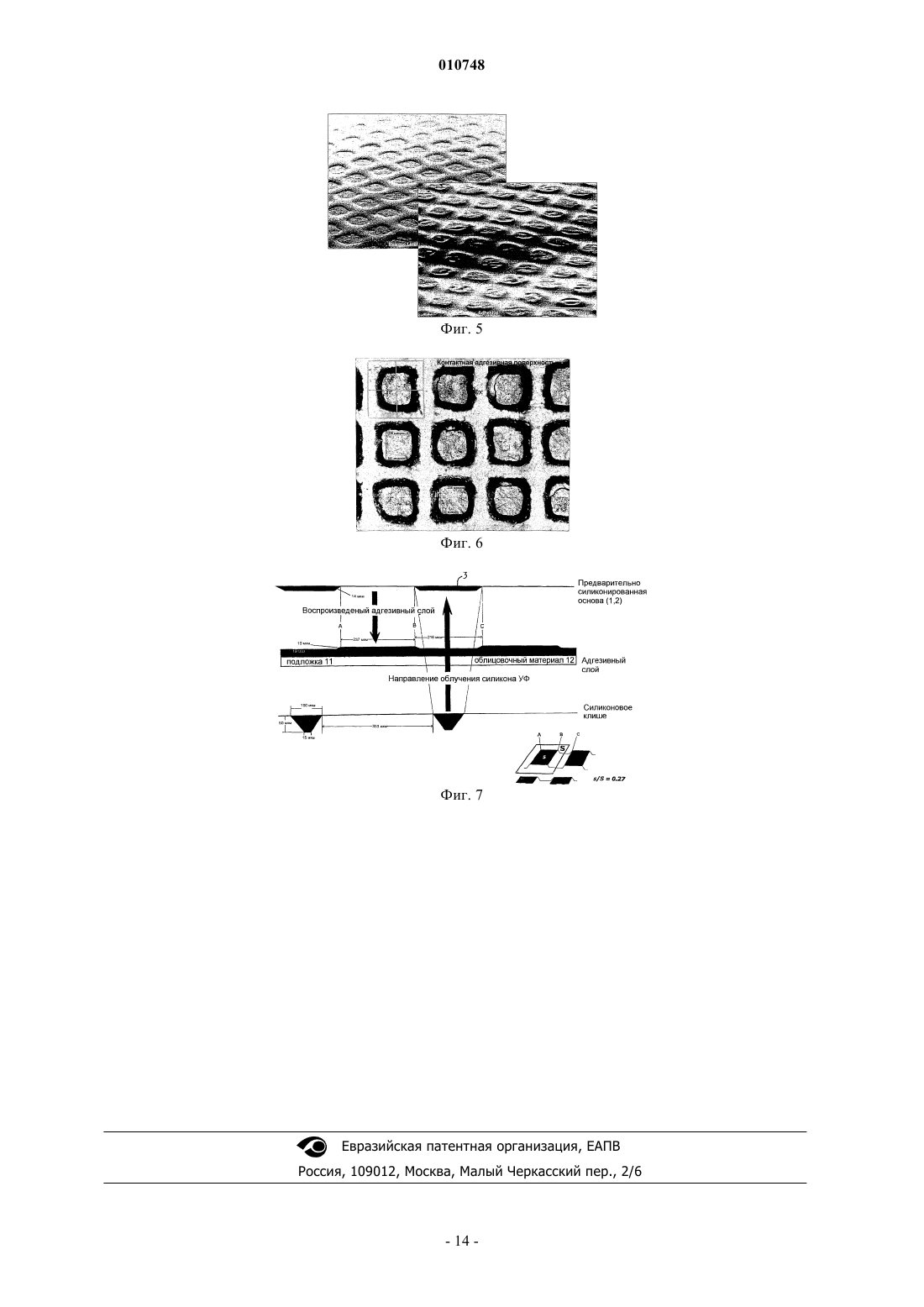

010748 Настоящее изобретение относится к способу образования трехмерной микроструктуры на плоской поверхности основы, к применению указанного способа, а также к продуктам и, в частности, к самоклеющимся пленкам, содержащим такую поверхность с трехмерной микроструктурой. Известно о получении пленок, сделанных из адгезивов, которые чувствительны к давлению и топография которых задается контактом с трехмерно микроструктурированной поверхностью легкоотслаивающегося защитного покрытия в качестве основы и является, по существу, обратной трехмерной микроструктурой, с которой контактирует поверхность адгезива, и о способах образования таких самоклеющихся пленок. Согласно этим способам, трехмерные структуры получают или путем механического тиснения основы, содержащей плоскую пленку, сделанную из силикона, или путем покрытия силиконом основы, которая уже имеет микроструктурированную поверхность, в этом случае согласуясь с топографией основы. Хотя способы образования таких самоклеющихся пленок обычно оказываются достаточно удовлетворительными, они имеют ограниченную применимость, так как они могут быть осуществлены только на дорогих полиэтиленовых или полипропиленовых основах. В случае полиэтиленовых и силиконовых основ образование микроструктур в силиконе осуществляется горячим тиснением со скоростью гравировочного цилиндра, используемого для этой цели, порядка 0,9 м/мин, что существенно снижает производительность и повышает стоимость производства конечных продуктов. Различные изделия и другие чувствительные по давлению микроструктурированные адгезивные материалы или пленки раскрыты в патентных публикациях, например, в документе EP 14 9135 описаны самоклеющиеся адгезивные структуры, имеющие островки адгезива, в документе EP 180598 описан материал удаляемых этикеток с участками адгезива, а в документе EP 861307 описан клейкий лист, имеющий несколько столбиков адгезива, следует также упомянуть патентную заявку WO 97/43319, относящуюся к кроющей пленке, применимой для получения стабильного полимерного ламинированного носителя информации, причем указанная кроющая пленка содержит кроющий слой, образованный из композиции, содержащей полимеризуемый состав и полимерное вяжущее, которая по существу не содержит пластификатора, и причем весовое отношение полимеризуемого состава к полимерному вяжущему составляет от 0,75:1 до 1,50:1 включительно. Патент США 4986496 относится к изделию, способному снижать сопротивление драг в текущей над ними жидкости, которое содержит термореактивный полимерный лист, образованный in situ из продукта реакции изоцианата с полиолом, причем указанный лист имеет поверхность, контактирующую с указанной жидкостью, содержащую ряд параллельных вершин,отделенных друг от друга рядом параллельных долин. Патентная заявка EP 0382420 А 2 предоставляет композитное пластиковое изделие, содержащее плотную гибкую подложку, одна сторона которой несет микроструктуру неоднородностей, причем эта микроструктура имеет глубину от 0,025 мм до примерно 0,5 мм и содержит отвержденную олигомерную смолу, имеющую твердые участки и мягкие участки,причем отвержденная смола, по существу, заключена в микроструктурированной части композита. Таким образом, одна из целей настоящего изобретения состоит в преодолении вышеупомянутых недостатков и в обеспечении способа образования трехмерной микроструктуры на плоской поверхности основы, который полностью отличается от известных способов, состоящих в деформировании первоначально плоской поверхности, предварительно силиконированной или нет, чтобы получить желаемую конечную микроструктурированную поверхность. Согласно настоящему изобретению, для этой цели вышеупомянутый способ создания трехмерной микроструктуры включает нанесение первого плоского и однородного слоя силикона на указанную поверхность основы и нанесение на первый слой силикона второго трехмерно микроструктурированного слоя силикона, причем указанные первый слой и второй слой силикона становятся цельносвязанными,чтобы образовать тем самым общую трехмерную микроструктуру, обеспечивая антиадгезивные свойства, регулярно распределенные по поверхности основы, так что любая гибкая поверхность подложки, в частности, поверхность адгезива, нанесенного на указанные силиконовые слои, будет микроструктурирована путем инверсного воспроизведения трехмерной микроструктуры, образованной двумя силиконовыми слоями, причем указанные силиконовые слои закреплены путем отверждения нагревом или облучением ультрафиолетовым или электронным облучением или их комбинацией. Другая цель настоящего изобретения состоит в предоставлении способа трехмерного микроструктурирования поверхности, сделанной из гибкой подложки, в частности, поверхности адгезива, который может быть произведен на любом типе подложки, таком как бумага, пластиковые пленки или другое, и который позволяет работать с очень высокой скоростью, тем самым существенно повышая производительность по сравнению с известными предшествующими способами. Согласно настоящему изобретению, для этой цели вышеупомянутый способ трехмерного микроструктурирования включает нанесение первого силиконового слоя, который по существу плоский и однородный, на поверхность основы, нанесение на первый слой силикона второго трехмерно микроструктурированного слоя силикона, причем указанный первый и второй силиконовые слои становятся цельносвязанными, образуя тем самым общую трехмерную микроструктуру, обеспечивая равномерно распределенные по поверхности основы антиадгезионные свойства, и наложение гибкой поверхности подложки, в частности, поверхности адгезива, на вышеупомянутые силиконовые слои таким образом, чтобы указанная поверхность, сделанная из гибкой подложки, в частности, адгезива, была микроструктуриро-1 010748 вана путем инверсного воспроизведения общей трехмерной микроструктуры, образованной первым силиконовым слоем и вторым силиконовым слоем, причем указанные силиконовые слои закреплены путем отверждения нагревом или под действием ультрафиолета или облучения электронами, или их комбинацией. Предпочтительно, первый слой силикона содержит по меньшей мере один функционализованный полиорганосилоксан с группами в качестве сшивающего агента и по меньшей мере один функционализованный полиорганосилоксан, который может реагировать со сшивающим агентом, или он содержит функционализованные полиорганосилоксаны с группами в качестве сшивающего агента и по меньшей мере один функционализованный полиорганосилоксан с группами который может реагировать со сшивающим агентом, где R содержит по меньшей мере одну этиленовую ненасыщенность и, возможно, в том или ином случае, катализатор активации вышеупомянутой реакции сшивания, и он отверждается путем нагрева или под действием ультрафиолета или облучения электронами. Согласно одному благоприятному варианту осуществления изобретения, вышеупомянутый второй слой силикона содержит по меньшей мере один полиорганосилоксан и, предпочтительно, полидиметилсилоксан с акрилатной и/или эпоксидной группой и, возможно, катализатор активации. Согласно другому благоприятному варианту осуществления изобретения, второй слой силикона содержит полидиметилсилоксан с акрилатной группой и катализатор кетонового типа, предпочтительно типа бензофенона, или он содержит полидиметилсилоксан с эпоксидной группой и катализатор типа иодониевой соли, и он отверждается под действием ультрафиолетового излучения. Согласно еще одному благоприятному варианту осуществления, второй слой силикона не содержит катализатора активации и он отверждается под действием облучения электронами. Изобретение относится также к трехмерно микроструктурированным пленкам и к самоклеющимся пленкам, которые содержат поверхность, такую как поверхность, которая была трехмерно микроструктурирована вышеупомянутым способом, в частности, поверхность, имеющую рисунки, которые могут быть использованы в декоративных, рекламных или других целях, в частности, на поверхности, противоположной клейкой поверхности самоклеющейся пленки. Как уже отмечалось выше, чтобы образовать трехмерную микроструктуру на плоской поверхности основы, такой как гибкая основа типа бумаги или пластиковой пленки, наносят первый слой силикона,по существу плоский и однородный, на указанную поверхность основы и на первый слой силикона наносят второй слой силикона, которому была придана трехмерная структура, таким образом, чтобы эти силиконовые слои стали цельносвязанными, чтобы образовать таким путем общую трехмерную микроструктуру, придавая поверхности основы антиадгезивные свойства. Таким образом, любая гибкая поверхность подложки, в частности, любая поверхность адгезива, нанесенная на оба цельносвязанных силиконовых слоя, будет микроструктурирована путем инверсного воспроизведения трехмерной микроструктуры, образованной последними. Согласно особенно предпочтительному варианту осуществления изобретения, чтобы придать трехмерную микроструктуру гибкой поверхности подложки и, в частности, поверхности адгезива, наносят сплошной первый силиконовый слой, по существу плоский и однородный, на поверхность основы, такой как сделанная из бумаги, которая может, например, быть каландрированной или клееной, или на пластиковую пленку, такую, как сделанная из полиэтилена, полиэфира, полипропилена, поливинилхлорида,полиамида или сходного материала, и способом, какой описан ниже, наносят на первый слой силикона второй слой силикона, которому была придана трехмерная структура, так чтобы эти силиконовые слои стали цельносвязанными, чтобы образовать таким путем общую трехмерную микроструктуру, обеспечивающую равномерно распределенные по поверхности основы антиадгезивные свойства. Затем способом,хорошо известным в уровне техники, например, нанесением покрытия и/или ламинированием, на силиконовые слои накладывают гибкую поверхность подложки, или, в частности, вышеупомянутую поверхность адгезива, таким образом, чтобы указанная поверхность подложки, в частности, адгезива, была микроструктурирована путем инверсного воспроизведения общей трехмерной микроструктуры, образованной первым и вторым силиконовыми слоями. В этом отношении выражение "микроструктурирован путем инверсного воспроизведения" означает то, что рельеф, полученный на поверхности гибкой под-2 010748 ложки, в частности, адгезива, представляет собой негативный рисунок рельефа поверхности, образованной комбинацией первого слоя и второго слоя силикона, три размера которой в пространстве по сходны или по существу сходны с последним. Во всем настоящем описании, как и в формуле изобретения термин "подложка" означает любой продукт, который будет микроструктурирован путем инверсного воспроизведения микроструктуры, образованной комбинацией первого слоя силикона и второго слоя силикона, а термин "основа" будет означать любой продукт, на который нанесен первый слой силикона, или слой силикона, который по существу плоский и однородный. Первый, по существу, плоский и однородный слой силикона образован из кремнийорганической композиции на основе одного или более функционализованных полиорганосилоксанов (POS) с группами в качестве сшивающего агента, и из одного или более функционализованных полиорганосилоксанов (основная смола), который может реагировать со сшивающим агентом путем поликонденсации в присутствии растворителя, и, предпочтительно, катализатора активации на основе олова, за исключением случая отверждения слоя посредством облучения электронами. Как вариант, в качестве основной смолы можно использовать один или более функционализованных полиорганосилоксанов с группами которые могут реагировать со сшивающим агентом путем полиприсоединением, с или без растворителя, где R содержит по меньшей мере одну этиленовую ненасыщенность, предпочтительно винильную ненасыщенность, в присутствии платинового и/или родиевого катализатора. Кроме того, эта кремнийорганическая композиция может содержать добавки, такие как добавки,которые обычно используются в приложениях такого типа, а именно модулятор адгезии, например, на основе кремнийорганической смолы, содержащей силокси-звенья, ускорители и ингибиторы реакции,пигменты, ПАВы, наполнители или подобные вещества. Для облегчения нанесения слоя силикона упомянутая выше кремнийорганическая композиция может быть жидкой и разбавленной в растворителе,таком, как гексан или толуол и, по причинам, относящимся к гигиене и безопасности, она может быть в виде водной дисперсии/эмульсии. Выражение "плоский и однородный" означает то, что силиконовый слой не имеет поверхностных неровностей или шероховатости, которые могли бы лишить блеска плоскую конфигурации его поверхности, т.е., слой силикона будет стремиться смачивать и сплошь покрывать поверхность основы, не имея разрывов, которые могли бы помешать конечным желательным антиадгезионным характеристикам или трехмерной топографии силиконированной основы при последующем нанесении второго слоя. Эта кремнийорганическая композиция, составляющая первый слой, которая сделана или на основе растворителя или без растворителя, отверждается путем сшивки теплом в реакции полимеризации или поликонденсации, например, будучи подвергнута температурам 70-220C, предпочтительно 100-180C, или под действием энергии излучения, такого как ультрафиолетовое или электронное излучение. В случае термической обработки слой силикона может быть отвержден путем пропускания основы, на которую он нанесен,через термическую печь, температура которой может варьироваться в интервале 100-220C, при времени пребывания в термической печи, которое может составлять от 2 с до одной минуты. Скорость нанесения покрытия обычно определяется профилем температуры в печи и длиной печи. В случае обработки энергией излучения силиконовый слой помещают в УФ-печь или печь с электронным излучением, и он отверждается почти мгновенно; однако, кремнийорганическая композиция радикального или катионного типа не требует присутствия катализатора во время электронного облучения. Плоский слой силикона может иметь толщину 0,4-1,6 мкм, предпочтительно 0,7-1,2 мкм. Вообще говоря, этот слой силикона наносят системой с пятью валиками для композиций без растворителя и системой типа валика для нанесения покрытия и регулирующим стержнем Майера для композиций с растворителем или на водной основе. При желании можно использовать более толстые или более тонкие первые силиконовые слои. Однако более толстые слои приводят к более высоким материальным затратам, а более тонкие слои могут потребовать повышенной осторожности при формировании, чтобы избежать нежелательных разрывов в покрытии на основе. Следует понимать, что сам первый слой силикона может быть образован нанесением нескольких силиконовых покрытий, и что состав каждого покрытия может меняться, однако для простоты изготовления может наноситься единственное покрытие. Согласно настоящему изобретению второй слой силикона, или трехмерно микроструктурированный слой силикона, образован из кремнийорганической композиции, содержащей один или более полиорганосилоксан и, предпочтительно, один или более полидиметилсилоксан с акрилатными и/или эпоксидными группами и, возможно, катализатор как необходимую группу. Эта кремнийорганическая композиция не содержит растворителя и отверждается либо под действием ультрафиолетового излучения(полидиметилсилоксан с акрилатной и/или эпоксидной группой) или под действием облучения электронами (полидиметилсилоксан с акрилатной группой), в этом случае присутствие катализатора не требует-3 010748 ся. Подходящая доза УФ для обеспечения правильной сшивки силикона обычно превышает 700 мДж/см 2. Когда кремнийорганическая композиция содержит один или более полидиметилсилоксан с акрилатной группой, и микроструктурированный слой силикона отверждается УФ-излучением (радикальная система), можно в качестве катализатора использовать кетоновый фотоинициатор, предпочтительно типа бензофенона, конкретным примером является 2-гидрокси-2-метил-1-фенилпропанон. Чтобы оптимизировать прилипание микроструктурированного слоя к первому силиконовому слою, можно ввести добавку,улучшающую сцепление, такую как дипропоксилированный полидиметилсилоксан-диглицидиловый эфир. В случае, когда кремнийорганическая композиция содержит один или более полидиметилсилоксанов с эпоксидной группой, в качестве катализатора применяют фотоинициатор иодониевого типа, такой как тетракис(пентафторфенил)борат диарилиодония или гексафторантимонат иодония (катионная система). Вообще, радикальные системы предпочтительнее катионных систем, так как они обладают лучшей стабильностью во времени антиадгезивных свойств (снятие подложки), однако одновременно требуя присутствия системы для инертизации азотом во время реакции сшивания, чтобы снизить уровень кислорода в газовой атмосфере до менее 50 ч/млн. Как и первый слой силикона, кремнийорганическая композиция, применяемая для второго микроструктурированного слоя, может содержать другие добавки,такие как наполнители, ускорители, ингибиторы, пигменты и ПАВы. Нанесение микроструктурированного слоя силикона обычно проводится с использованием гравировочного цилиндра. Могут использоваться подходящие скорости нанесения покрытия 10-600 м/мин. Количество силикона (полидиметилсилоксана) может меняться в зависимости от гравировки цилиндра, вязкости композиции, вязкости добавок, которые могут модифицировать реологическое поведение слоя силикона, и в зависимости от температуры силикона. Фактически, силикон переносится с валика, который гравирован, на поверхность первого слоя силикона, которая должна быть покрыта. Клише гравировочного цилиндра заполняют путем погружения в красочный резервуар или емкость, содержащую силикон. Избыток силикона обычно удаляют с помощью регулирующего стержня. Чтобы обеспечить правильный перенос слоя силикона следует применять обрезиненный противодействующий валик. Гравировка цилиндра будет определять топографию силиконового слоя, то есть желательную трехмерную микроструктуру. Количество нанесенного силикона можно регулировать, и оно может меняться, например, от 3 до 25 г/м 2, предпочтительно от 4 до 15 г/м 2. Трехмерная микроструктура, образованная комбинацией первого слоя и второго слоя силикона,состоит предпочтительно из микроструктурированных элементов, например, рисунков в форме микросот, гребней или сетки, причем высота гребней может быть задана заранее. Выгодно использовать гребни с высотой 3-50 мкм, предпочтительно 5-25 мкм. Например, гравировка может иметь следующие характеристики: форма: усеченная пирамидальная, глубина (высота): 50 мкм, зазор: 100 мкм, размер пирамиды по диагонали: 500 мкм, теоретический объем: 15 см 3/м 2. Микроструктурированный слой силикона, который нанесен на плоскую поверхность первого слоя силикона, должен быть сшит как можно скорее, например, УФ-излучением или пучком электронов, и соответственно, в случае обработки УФ, УФ-лампы размещают предпочтительно как можно ближе к участку силиконирования (где на первый слой наносят второй слой). Мощность УФ-ламп может варьироваться от 120 до 240 Вт/см или более, и она может определять скорость покрытия микроструктурированного силикона (можно достичь приблизительно 100 м/мин при 120 Вт/см). При нанесении микроструктурированного силикона с помощью специального гравировочного цилиндра (так называемая "инверсная или негативная" гравировка) на плоский слой силикона, последний может быть нанесен сначала на основу, например, бумажную или пластиковую, или при отдельном покрытии (процесс предварительного силиконирования), или в тандем, то есть на машине,которая находится в процессе нанесения микроструктурированного слоя силикона. Нанесение микроструктурированного слоя силикона также может быть проведено с использованием вращающихся сит, в этом случае силикон проходит через сито в контакте с поверхностью первого слоя, которая должна быть покрыта. Например, используемое сито может иметь следующие характеристики: сито 30 меш; толщина 200 мкм, 15% открытой поверхности, размер отверстий 345 мкм, теоретический объем прохождения жидкого силикона: 30 см 3/м 2. Эти параметры являются иллюстративными и могут изменяться по желанию. Не рекомендуется сшивать микроструктурированный слой термическим путем, так как температура, требуемая для сшивки, может разрушить его трехмерную структуру в результате текучести еще раньше, чем он будет зафиксирован сшивкой. Кроме того, другой недостаток с точки зрения устойчивости пространственной структуры рисунка по время его покрытия состоит в том, что вязкость кремнийорганической композиции, которая была обработана термическим путем, будет составлять порядка 200-400 мПас, в то время как при радиационной обработке она будет более 1000 мПас. Если силиконовое покрытие наносят на такую основу, как бумага, полиэфир или другой материал,поверхностное натяжение этих основ обычно всегда выше, чем поверхностное натяжение силикона. Из этого немедленно следует, что силикон будет смачивать поверхность основы и таким образом, растекаться по ней. Наоборот, если силиконовое покрытие наносят на поверхность, поверхностное натяжение которой меньше, чем у силикона, например, на поверхность, которая была обработана фтором, то будет наблюдаться стягивание силикона, что может привести к отсутствию смачивания; жидкая пленка силикона разрывается на поверхности основы с образованием группы капель, которые отделены друг от друга. Так как абсолютно необходимо избегать любой деформации трехмерной структуры силикона, когда-4 010748 он только что нанесен на поверхность основы, то в идеале поверхность основы должна иметь такое же поверхностное натяжение, что и силикон, который нанесен на нее, и таким образом, в идеале поверхность имеет ту же природу, что и силикон, т.е. силиконированная поверхность. В этом случае силикон,которым покрывают, теоретически не будет стремиться ни стягиваться ни растекаться. Обычно его структура, тем самым, остается стабильной (за исключением влияния силы тяжести на сторонах трехмерной структуры, которое будет в большой степени зависеть от вязкости наносимого силикона. Чем она выше, тем лучше) на участке облучения УФ или электронами, где микроструктурированный слой силикона будет окончательно зафиксирован сшивкой. Поверхностное натяжение силиконовых слоев составляет 19-24 мн/м (или дин/см), предпочтительно 21-23 мн/м. Способ, который обычно применяется для определения поверхностного натяжения, является капельным способом Оуэна-Вендта с тремя компонентами (используемые жидкости: гексадекан, вода, глицерин, дийдометан; температура измерений 23C). Следует отметить, что различие между кремнийорганическими композициями с точки зрения поверхностного натяжения очень мало, независимо от того, обработаны ли они термическим путем или облучением. Слой силикона, который был обработан нагревом, будет иметь по существу то же поверхностное натяжение, что и слой силикона, который был обработан УФ-излучением. Следовательно, микроструктурированный слой силикона может быть легко нанесен на плоскую поверхность слоя силикона, который был сшит термически. Согласно изобретению затем наносят второй слой силикона на первый слой силикона, которые затем станут цельносвязанными, чтобы образовать таким путем общую трехмерную микроструктуру,обеспечивающую равномерно распределенные по поверхности основы анти-адгезионные свойства (снятие основы), и на эту силиконированную основу наносят жидкий раствор или пасту, которые после сушки термическим путем, например, в термической печи, или под действием УФ или облучения пучком электронов, образуют гибкую подложку или пленку, топография поверхности которой является по существу обратной топографии поверхности трехмерно микроструктурированного силикона. Действительно,силиконовые слои играют двойную роль: роль, устанавливающую на поверхности пленки обратную топографию, которая будет получена в тесном контакте с ними, и роль анти-адгезионного агента, который облегчает отделение пленки, сделанной из материала, нанесенного на микроструктурированный силикон. В качестве гибкой пленки, которую нужно сделать, годятся любые пластиковые пленки, например,литьевой поливинилхлорид или пленка, сделанная на основе растворителя, или в виде органозоля, или пластизоля. Могут приниматься во внимание также другие отлитые пленки, такие как полипропиленовая, полиуретановая и полиэтиленовая. Действительно, основная цель способа по изобретению состоит в придании отлитой пленке отделки поверхности путем микровоспроизведения, например, для внешнего вида или для различных технических целей. Согласно одному особенно благоприятному варианту осуществления изобретения, в качестве подложки используют гибкую пленку, такую как пластиковая пленка, например, поливинилхлоридную пленку, поверхность которой покрыта адгезивом, чтобы придать адгезиву микроструктуру, которая соответствует обратному изображению микроструктурированного силикона. Слой адгезива в этом случае будет предпочтительно нанесен прямо на микроструктурированный силикон или прижат к силикону путем ламинирования, используя устройство для ламинирования. При прямом покрытии адгезив будет находиться в жидкой форме, например, в растворе органического растворителя или смеси органических растворителей или в водной эмульсии, или в виде твердого вещества, то есть в виде адгезива без растворителя, который был отлит в горячем виде на микроструктурированный силикон. Так как процесс нанесения покрытия, применяемый для нанесения адгезива на силикон, должен быть таким, чтобы он не влиял на микроструктуру силикона из-за трения, последний процесс предпочтительно проводят с использованием щелевого экструдера, валика для нанесения покрытия, снабженного скребком или регулирующим стерженем. В качестве адгезива можно использовать любые типы адгезива, которые применимы в рассматриваемой области. В этом отношении следует упомянуть адгезивы на основе полиакрилатов, каучука, силикона и полиуретана. Эти адгезивы могут быть на основе растворителей, на водной основе или без растворителя, в расплавленном состоянии. Выбор адгезива будет определять легкость воспроизведения микроструктуры силикона и более или менее постоянное сохранение его инверсной микроструктуры,когда позднее подложку, содержащую микроструктурированный адгезив, наносят на заданный объект,такой как окно на экране дисплея, окрашенное полотно или панель. Особенно хорошо подходят самоклеющиеся смолы, самосшивающиеся при нагреве, на основе акрилового сополимера, растворенного в смеси органических растворителей, самоклеющиеся смолы, которые могут быть сшиты путем добавления изоцианата, на основе акрилового сополимера, растворенного в смеси органических растворителей,акриловые сополимеры в водной дисперсии, причем акриловыми мономерами для этой цели предпочтительно являются 2-этилгексилакрилат, бутилакрилат и акриловая кислота, и адгезивы на основе натурального и/или синтетического каучука, которые могут быть или не быть растворенными в смеси органических растворителей. Эти адгезивы могут содержать одну или более добавок, таких как смолы, обеспечивающие склеивание, антиоксиданты, пластификаторы, наполнители, пигменты или подобные вещества. Для пояснения изобретения на фиг. 1 приложенных чертежей представлен немного увеличенный-5 010748 поперечный разрез основы 1, на которую были нанесены плоский первый силиконовый слой 2 и микроструктурированный второй силиконовый слой 3, соответственно. Как можно видеть, первый и второй слои 2 и 3 и основа 1 склеены вместе с образованием единой трехмерной микроструктуры 4. Эта микроструктура 4 содержит множество столбиков или гребней, которые состоят из микроструктурированного слоя 3, закрепленного на основе 1 через первый слой 2. Первый слой силикона 2 и второй слой силикона 3 вместе образуют сплошную силиконированную поверхность 5 на основе 1. Силиконированная поверхность 5 имеет антиадгезивные свойства, которые распространяются от нижних зон 5 а непрерывно через гребневые зоны 5b, чтобы дать поверхность, способную высвободить подложку при контакте с ней. Множество гребней или столбиков предпочтительно равномерно распределены по силиконированной поверхности 2 а основы 1, и облегчают отделение пленочной подложки (см. фиг. 7) с или без адгезива,который будет нанесен на микроструктурированный силикон. Следующие испытания и примеры лучше иллюстрируют изобретение, но ни в коей мере не ограничивают его. Испытания на пилотной установке Использованные материалы, рабочие условия и результаты испытания приведены в табл. 1 и 2 ниже. 1. Нанесение "сетки" силикона на предварительно силиконированную бумагу. Нанесение микроструктурированного ("в форме сетки") слоя силикона проводится путем "негативного" гравирования, то есть пирамидами на поверхности цилиндра. Эти пирамиды могут иметь усеченную форму или быть похожими на пирамиду с верхушкой, отрезанной цилиндрической формой. Характеристики гравирования (смотри фигуру 2 а: вид сверху гравирования и фиг. 2b: поперечный разрез вдоль линии IIb). Цилиндр 58472, покрытый хромом. Глубина: 0,050 мм. Зазор: 0,100 мм. Размер пирамиды по диагонали: 0,500 мм. Основание: 0,015 мм. Наполнение клише проводится либо с использованием закрытой камеры, снабженной регулирующими стержнями, или путем погружения гравировки в силиконовую баню, где избыток силикона на поверхности гравировки затем удаляется с помощью регулирующего стержня (сделанного из стали, нейлона или любого другого материала). Фиксация микроструктурированного слоя силикона осуществляется с применением батареи ртутных УФ-ламп среднего давления и мощностью 200 Вт. Таблица 1. Силиконирование (с применением гравировочного валика и закрытой камеры) Вязкость силиконов измерялась по Брукфилду (шпиндель 4, скорость 20 об/мин), единица сантипуаза = один мПас. 1) Signback 13 является клееной бумагой с каолином, 130 г/м 2. 2) R630GE (SS) представляет собой смесь полиорганосилоксанов с катализатором на основе Pt, без растворителя. 3) UV902G (+CRA 709) представляет собой смесь полиорганосилоксанов, содержащих акрилатные-6 010748 группы, находящуюся в присутствии 2-гидрокси-2-метил-1-фенилпропанона как фотоинициатора, от компании Goldschmidt. 4) UVPC 900 RP представляет собой смесь полиорганосилоксанов, содержащих акрилатные группы,находящуюся в присутствии 2-гидрокси-2-метил-1-фенилпропанона, от компании Rhodia. 5) UV902G представляет собой смесь полидиметилсилоксанов, функционализованных акрилатными группами, и 2-гидрокси-2-метил-1-фенилпропанона от компании Goldschmidt. 2. Нанесение адгезива. Состав используемого адгезива: Акриловый сополимер в растворе в смеси органических растворителей: 17 кг. Бутилацетат (основной растворитель): 2,8 кг. Сшивающий агент: 0,160 кг. Профиль температуры сушки: 60C, 80C, 100C, 120C. Скорость нанесения покрытия: 20 м/мин. Вес адгезива в граммах: 20-25 г/м 2. Таблица 2 1) M8129 является листом глянцевого белого ПВХ толщиной 90 мкм. Таким образом, можно видеть, что покрытие силиконового рельефа через так называемую негативную гравировку дает превосходные результаты. Фиг. 3 является полученной на сканирующем электронном микроскопе микрофотографией микроструктурированной поверхности силикона из примера 2 согласно изобретению (увеличение Х 15 и Х 30) . Фиг. 4 является полученной на сканирующем электронном микроскопе микрофотографией микроструктурированной поверхности силикона, полученного по известному способу предшествующего уровня. Согласно этому известному способу слой силикона, нанесенный на блестящую поверхность полиэтиленовой пленки бумаги, с обеих сторон покрытой полиэтиленом, получен микротиснением при нагреве (110C) при низкой скорости (0,9 м/мин) с помощью гравировочного цилиндра; противоцилиндр является валиком из силиконового каучука, имеющим твердость по Шору 85 и нагретым до 120C; давление, приложенное между двумя цилиндрами, равно 22 Н/мм 2. Как можно отметить, микроструктурированная подложка согласно изобретению имеет на поверхности силикона (фиг. 3) очень регулярные свойства, которые скруглены на уровне гребней, что предотвращает или снижает возможность передачи изображения рисунка силикона на поверхность подложки,например, гибкой пленки из ПВХ, то есть вид поверхности пленки-подложки не изменяется. Это не так в случае с микросотами с фиг. 4, где поверхность пленки-подложки из ПВХ изменена микроструктурами полиэтиленированной и силиконированной бумаги, тисненые гребни которой намного резче и менее закругленные; рисунок в виде микросот виден сквозь ПВХ-пленку, которая деформирована гребнями. Чтобы улучшить эту передачу рисунка через подложку, согласно предшествующему уровню техники можно использовать более толстую подложку для уменьшения или притупления передачи изображения. Благоприятным образом в предпочтительных вариантах осуществления настоящего изобретения используются округленные микроструктурированные гребни или столбики, которые уменьшают или предотвращают передачу гребневых рисунков силикона сквозь дальнюю поверхность подложки. Таким образом, микроструктурированная основа по настоящему изобретению может определять, путем инверсного воспроизведения, топографию соседней ближней поверхности подложки, не передавая видимое (невооруженным глазом) изображение через дальнюю поверхность подложки. Это означает, что может быть возможным использование более тонких подложек или облицовочных материалов, например, может быть возможным использовать 60, 50 или 40 мкм или меньше, влияя тем самым на экономию стоимости материала,так как нет необходимости использовать повышенную толщину для уменьшения визуального эффекта,вызванного применением структурированной силиконовой пленки, имеющей острые гребни. Другие испытания и результаты испытаний приведены ниже в табл. 3 и 4.-7 010748 1. Нанесение сетки силикона на предварительно силиконированную бумагу. Порядок проведения операции по существу тот же, что и использованный выше. Таблица 3 Отметим, что даже при очень тонком лицевом материале (поверхности) подложки из гибкой ПВХпленки толщиной 60 мкм (М 2629), изображение силиконовой структуры не просвечивает. Испытания на промышленную применимость 1. Нанесение силиконового покрытия путем "инверсного" гравирования, и полиэфирный регулирующий стержень. Используемый материал, рабочие условия и результаты испытаний приведены ниже в табл. 5. Нанесение микроструктурированного слоя силикона проводится, таким образом, путем инверсного гравирования, то есть пирамидами на плоскости цилиндра. Характеристики гравирования: Цилиндр с хромовым покрытием Глубина: 0,050 мм. Ширина: 530 мм. Зазор: 0,100 мм. Размер пирамид по диагонали: 0,500 мм. Основание: 0,015 мм. Фиксация микроструктурированного слоя силикона осуществляется с применением двух Hg дуговых ламп мощностью 120 Вт/см в инертной атмосфере N2 (20 ч/млн О 2). Таблица 5. Силиконирование посредством гравировочного валика и полиэфирного регулирующего стержняR625DC/R620DC = силиконовая система без растворителя от Dow Corning.UV902G = УФ радикальная сшивающаяся силиконовая система от Goldschmidt (вязкость по Брукфилду 800 сПз, шпиндель 4, скорость 20 об/мин). 2. Нанесение адгезива. Состав использованного адгезива: Смола: Solucryl 360 AB (акриловый сополимер) 720 кг. Растворитель: бутилацетат; 150 кг. Сшивающий агент: смесь 2-пентандиона (1,5 кг),3-изопропанола (0,8 кг), ацетилацетонат Ti (0,188 кг) и ацетилацетонат Al (2,02 кг). Вязкость: 1300 сПз.с (шпиндель 4, v20, Брукфилд). Таким образом, из табл. 6 можно видеть, что, как и в случае испытаний на пилотной установке, нанесение покрытия проводится в отличных условиях, причем характеристики адгезива и антиадгезивные свойства существенно ниже, чем значения, полученные в контрольном испытании. На фиг. 5 представлена полученная на сканирующем электронном микроскопе микрофотография микроструктурированной поверхности силикона (левая верхняя сторона) и инверсно воспроизведенной поверхности адгезива (правая нижняя сторона), полученных способом согласно изобретению при промышленном применении (увеличение 60x при наклоне 68). Как и в случае испытаний на пилотной установке, можно заметить, что микроструктурированные гребни очень гладкие, и комбинация округлых гребней и относительно малой высоты гребней, примерно 10 мкм, взаимно содействуют существенному уменьшению и даже предотвращению просвечивания рисунка микроструктурированного силикона через дальнюю поверхность покрытой адгезивом гибкой пленки-подложки из ПВХ. Предпочтительно, чтобы помочь уменьшить или предотвратить нежелательный визуальный эффект, можно применять глубину гребней или столбиков менее 15 мкм. На фиг. 6 показана полученная на сканирующем электронном микроскопе микрофотография начальной топографии при контакте между поверхностью адгезива и поверхностью подложки, которая принимает самоклеющуюся пленку, микроструктурированную согласно способу по изобретению. Как можно четко видеть из этой микрофотографии и, более точно, из плоского гребня, обведенного рамкой и разделенного на четыре квадрата равной площади, процентная доля начальной площади контакта может быть сделана существенно ниже, чем значения, полученные с известными на сегодняшний день микроструктурированными адгезивами, которые превышают 35%. Здесь же площадь контакта составляет примерно 25%. В зависимости от внешнего вида используемых адгезивов, их состава и условий обработки,процентная доля начальной контактной поверхности между слоем адгезива и подложкой может меняться и в одном предпочтительном варианте осуществления составляет от 15 до 32%, предпочтительно от 23 до 28% от полной поверхности наложения. В этих предпочтительных вариантах осуществления такой низкий уровень контактной поверхности позволяет лучше позиционировать свойства адгезивной пленки,чем у адгезивной пленки предшествующего уровня, в сочетании с хорошей адгезией между поверхностью подложки и несущим объектом, на который она наносится, так как поверхность адгезива на верху гребней по существу плоская и будет давать при микровоспроизведении плоскую горизонтальную микроповерхность. Более того, наличие образованных таким путем микроканалов малой глубины (примерно 10 мкм) и высокой ближайшей неконтактной адгезивной поверхности (примерно 70% или больше) обеспечивает самоклеющемуся продукту возможность переустановления в случае, если начальное давление наложения низкое. Теперь, если к нанесенной адгезивной пленке прикладывается более высокое давление, указанная пленка немедленно фиксируется к поверхности несущего объекта, так как все плоские поверхности гребней адгезива в виде плоских плато находятся в этом случае в полном контакте с поверхностью объекта. Микроканалы, образованные контактом адгезива с поверхностью объекта и ограниченные поверхностью объекта и ближайшими к подложке не контактирующими поверхностями адгезива, имеют такую глубину, которая позволяет легкий выход и устранение воздушных включений, которые могли появиться у межфазной поверхности адгезии при нанесении самоклеющегося продукта. Простой контакт рукой в месте, где образованы воздушные включения, может вызвать быстрое и полное подавление или выпуск этих воздушных включений. Если затем прикладывается более высокое давление, плоские поверхности разных плато адгезива могут существенно расшириться до плоских долин первого слоя силикона, в зависимости от приложенного давления, вязкоупругих свойства адгезива, времени и температуры, чтобы слиться в однородную и сплошную поверхность (без первоначальных микроканалов) в тесном контакте с наложением (объектом). Фиг. 7 является схематическим видом в двух измерениях способа по изобретению, показывающим предварительно силиконированную основу (1, 2), на которую был нанесен микроструктурированный силиконовый слой 3, отверждаемый ультрафиолетовым излучением, а также инверсно воспроизведен- 10010748 ную трехмерную микроструктуру, полученную на адгезивном слое 10 подложки 11 при контакте последней с предварительно силиконированной прокладкой (1,2), и микроструктурированный слой 3, а также подложка 11, имеющая облицовочный материал 12. Из показанного можно заметить, что процентная доля поверхности адгезива, которая немедленно войдет в контакт с поверхностью, на которую будет нанесена самоклеющаяся пленка, составляет 27 %,причем эта процентная доля рассчитывается следующим образом: Расстояние AB = 237 мкм. Расстояние ВС = 216 мкм. Следует также отметить, что межфазная поверхность сцепления между поверхностью адгезива и поверхностью наложения по существу плоская, так как она соответствует долинам, образованным первым плоским силиконовым слоем трехмерной микроструктуры. Кроме уже подробно описанного преимущества, что можно получить микроструктурированную поверхность силикона на любом типе подложки, такой как целлюлозная или нецеллюлозная бумага (каландрированная или глянцевая, клееная), пластиковые пленки, например, из полиэфира, полиолефина, полиэтилена, полипропилена, полиамида (одно- или двуосно-ориентированные или неориентированные, одно- или многослойные, с или без печати или рисунков, красителей, технологических добавок, наполнителей и общеизвестных добавок), и того преимущества, что можно нанести силикон на полотно основы с очень высокой скоростью, т.е. более 10 метров/минуту (м/мин), предпочтительно более 50 и даже 300 м/мин, основные преимущества способа микроструктурирования по изобретению состоят в том, что можно получить чрезвычайно регулярные микроструктурированные рисунки, гребни которых могут быть оформлены так (например, малая высота и закругленные), чтобы не деформировать пленкуподложку (или облицовочный материал), на которую нанесена воспроизведенная микроповерхность адгезива. Основная польза от микроструктурированного адгезива в том, что он делает легким нанесение, например, больших символов на заданные поверхности. Действительно, обычно символы надо удалять и накладывать повторно, чтобы расположить их лучше и, после того, как они наложены, часто надо удалять воздушные включения, обнаруживаемые под самоклеющейся пленкой при наложении, или включения газа, что случается иногда после наложения. Микроструктурированный адгезив согласно настоящему изобретению позволяет быстрое повторное размещение, легкое удаление пузырьков при наложении путем простого приложения давления рукой, например, одним или более пальцами или ладонью, и он позволяет удалить, через образованные микроканалы, любой газ, который может быть включен после нанесения. Из предшествующего должно быть понятным, что согласно настоящему изобретению могут быть образованы различные изделия по изобретению, в том числе новая удаляемая пленка, новая этикетка из самоклеющегося материала, имеющая удаляемую пленку, и что такие изделия могут применяться в широком множестве приложений, в том числе при производстве очень больших графических панелей, подходящих для размещения на зданиях, транспортных средствах и рекламных щитах. Такие большие графические панели могут иметь ширину 30, 50, 100 или 150 см или более при длине, обычно по меньшей мере такой же, или часто больше в длину на 1, 2, 3 или более метров. Такие панели или листы часто могут иметь толщину 1,25 миллиметра (мм) или меньше. Один предпочтительный вариант осуществления изобретения представляет собой многослойный лист, содержащий:(i) листовую структуру, имеющую первую широкую поверхность и противоположную вторую широкую поверхность;(ii) первый слой материала, содержащего силикон, например, в листовом покрытии, который скреплен по меньшей мере с первой широкой поверхностью вышеуказанной листовой структуры;(iii) второй слой силиконсодержащего материала, скрепленный с первым слоем (ii) как совокупность гребней или столбиков, давая тем самым гибкую основу, имеющую по меньшей мере на одной своей широкой поверхности трехмерный рельеф из множества гребней или столбиков; и(b) гибкую подложку, имеющую ближнюю первую поверхность и противоположную дальнюю вторую поверхность, причем ближняя первая поверхность находится в обратимом контакте с трехмерной поверхностью гибкой основы, и ближняя первая поверхность имеет сопряженный, инверсно воспроизведенный трехмерный рельеф. Листовая структура гибкой основы предпочтительно не искажается в совокупность гребней или столбиков, соответствующих гребням или столбикам второго слоя, например, путем тиснения. Предпочтительно, дальняя вторая поверхность гибкой подложки на вид не имеет рисунка гребней или столбиков,соответствующих совокупности гребней или столбиков гибкой основы. Подложка может содержать пер- 11010748 вый адгезивный слой, образующий ближнюю первую поверхность подложки, и кроме того, может факультативно содержать первый облицовочный слой в контакте с первым адгезивным слоем, причем облицовочный слой образует противоположную дальнюю вторую поверхность подложки. Дальняя поверхность подложки может иметь печать, например, используя чернила, пигменты или красители, с одним или более изображениями, знаками или моделями или может не иметь печати, быть прозрачной, непрозрачной, полупрозрачной, черной, белой или цветной, в части или на всей своей поверхности. Дальняя поверхность подложки также может факультативно иметь дополнительное наружное защитное покрытие или нанесенный на нее слой. Следует понимать, что изобретение никоим образом не ограничено описанными вариантами осуществления, и что может быть сделано много их модификаций, не выходя за контекст настоящего патента. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Многослойный лист, пригодный для использования в качестве адгезивной плнки, содержащий(a) гибкую основу, содержащую (i) листовую основу; (ii) первый слой силиконсодержащего материала, нанеснный на одну из поверхностей вышеуказанной листовой основы; (iii) второй слой силиконсодержащего материала, нанеснный на первый слой в виде совокупности гребней; и(b) гибкую подложку, находящуюся в обратимом контакте с указанным вторым слоем, в силу чего указанная гибкая подожка имеет сопряжнный, инверсно воспроизведнный трехмерный рельеф указанного второго слоя. 2. Многослойный лист по п.1, в котором указанная листовая основа указанной гибкой подложки имеет, по существу, плоскую вторую поверхность, не имеющую рельефа. 3. Многослойный лист по п.1, в котором указанная дальняя вторая поверхность указанной гибкой подложки является, по существу, плоской и не имеет рельефа. 4. Многослойный лист по п.1, в котором указанная подложка содержит первый адгезивный слой,образующий ближайшую первую поверхность указанной подложки. 5. Многослойный лист по п.4, в котором указанная подложка содержит, кроме того, первый слой облицовочного материала в контакте с указанным первым адгезивным слоем, и указанный облицовочный слой образует противоположную дальнюю вторую поверхность указанной подложки. 6. Многослойный лист по п.1, в котором на указанную дальнюю вторую поверхность указанной подложки нанесен дополнительный наружный слой. 7. Многослойный лист по п.1, в котором на указанной дальней второй поверхности указанной подложки напечатано по меньшей мере одно изображение.

МПК / Метки

МПК: B29C 35/08, C09J 7/02, B29D 11/00, B29C 59/02, B32B 37/00

Метки: образования, трехмерной, способ, микроструктуры, поверхности, продукты, полученные, таким, образом, микроструктурированные, применение

Код ссылки

<a href="https://eas.patents.su/15-10748-sposob-obrazovaniya-trehmernojj-mikrostruktury-na-poverhnosti-ego-primenenie-i-poluchennye-takim-obrazom-mikrostrukturirovannye-produkty.html" rel="bookmark" title="База патентов Евразийского Союза">Способ образования трехмерной микроструктуры на поверхности, его применение, и полученные таким образом микроструктурированные продукты</a>

Предыдущий патент: Устройство для упаковки и раздачи твердых тел определенной формы, в особенности таблеток и/или капсул для перорального введения

Следующий патент: Способ получения полипропиленовой пленки

Случайный патент: Гетероциклические производные алканолов в качестве фунгицидов