Применение раствора гидравлического цемента в воде для снижения миграции воды и газа при цементировании ствола шахты (скважины) и способ цементирования ствола шахты (скважины)

Номер патента: 7923

Опубликовано: 27.02.2007

Авторы: Гаррисон Грег, Гарнье Андре, Меберри Джек, Харрис Стефан

Формула / Реферат

1. Применение раствора гидравлического цемента в воде, где указанный раствор имеет плотность от 0,9 до 3 г/см3 и состоит из воды, гидравлического цемента и добавки-ускорителя схватывания, включающей нитрат щелочного или щелочно-земельного металла и нитрит щелочного или щелочно-земельного металла, для снижения миграции воды и газа при цементировании ствола шахты, которая проходит через подземный пласт, причем температура указанного пласта составляет от примерно 40шF (ок. 4,5шС) до примерно 100шF (ок. 38шС).

2. Способ цементирования ствола шахты, которая проходит через подземный пласт, где температура указанного пласта составляет от примерно 40шF (ок. 4,5шС) до примерно 100шF (ок. 38шС) и указанное цементирование осуществляется в условиях миграции воды и газа из примыкающих к указанному стволу шахты слоев указанного пласта, причем указанный способ включает формирование раствора гидравлического цемента в воде, помещение указанного раствора в указанный ствол шахты, примыкающей к указанному пласту, и затвердевание указанного раствора в указанном стволе шахты; и при этом указанный раствор имеет плотность от 0,9 до 3 г/см3 и состоит из воды, гидравлического цемента и добавки-ускорителя схватывания, включающей нитрат щелочного или щелочно-земельного металла и нитрит щелочного или щелочно-земельного металла.

3. Способ по п.2, в котором указанная добавка-ускоритель схватывания включает нитрат кальция и нитрит кальция в весовом отношении от примерно 1:3 до примерно 3:1.

4. Способ по п.2 или 3, в котором указанная добавка-ускоритель схватывания дополнительно содержит гликоли.

5. Способ по п.4, в котором указанные гликоли являются С2-С6-алифатическими двух- и трехатомными гликолями.

6. Способ по любому из пп.2-5, в котором указанная добавка-ускоритель схватывания дополнительно содержит алканоламины.

7. Способ по п.6, в котором указанные алканоламины выбраны из группы, состоящей из соединений, имеющих формулу

где R1 и R2 являются С1-С4-гидроксиалкильными группами, а R3 является С1-С5-алкильной группой.

8. Способ по п.2, в котором указанная добавка-ускоритель схватывания состоит из нитрата кальция, нитрита кальция, диэтиленгликоля, метилдиэтаноламина и бромида кальция в весовом отношении 42:42:10:3:3 в воде, с содержанием твердых веществ от 45 до 50%.

9. Способ по любому из пп.2-8, в котором указанная добавка-ускоритель схватывания добавлена в цементную композицию в таком количестве, которое дает полное содержание соли в диапазоне от примерно 3 до примерно 20 г/кг цемента.

10. Способ по п.9, в котором указанная добавка-ускоритель схватывания добавлена в цементную композицию в концентрации от примерно 4 до примерно 45 см3/кг цемента.

11. Способ по любому из пп.2-10, в котором указанный раствор является вспененным.

12. Способ по любому из пп.2-11, в котором указанный раствор дополнительно включает, по меньшей мере, добавки, выбранные из группы, состоящей из добавок, понижающих водоотдачу, добавок регулирования миграции газа, диспергаторов.

13. Способ по любому из пп.2-12, в котором температура застывания составляет от 40шF (ок. 4,5шС) до 70шF (ок. 21шС) .

Текст

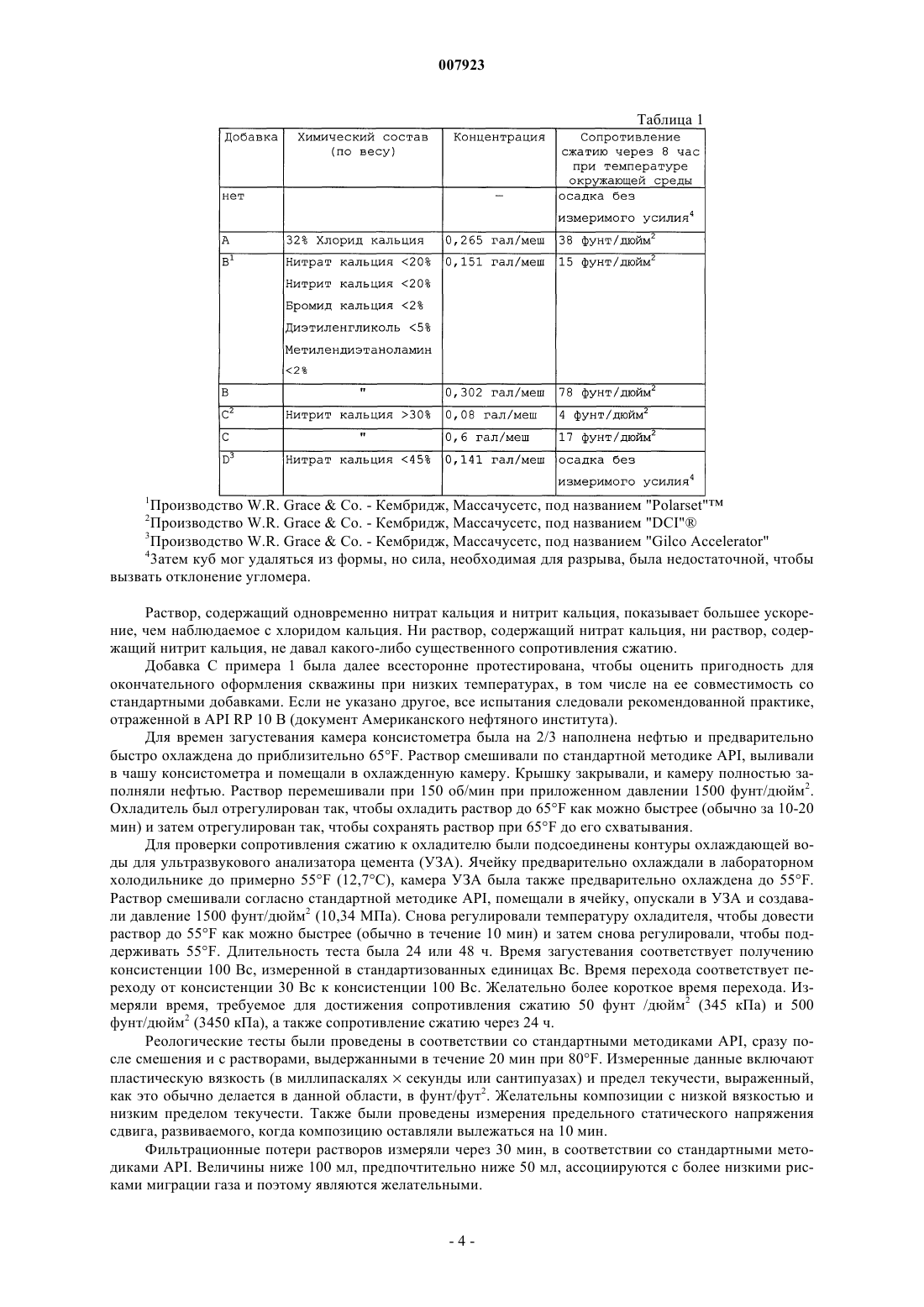

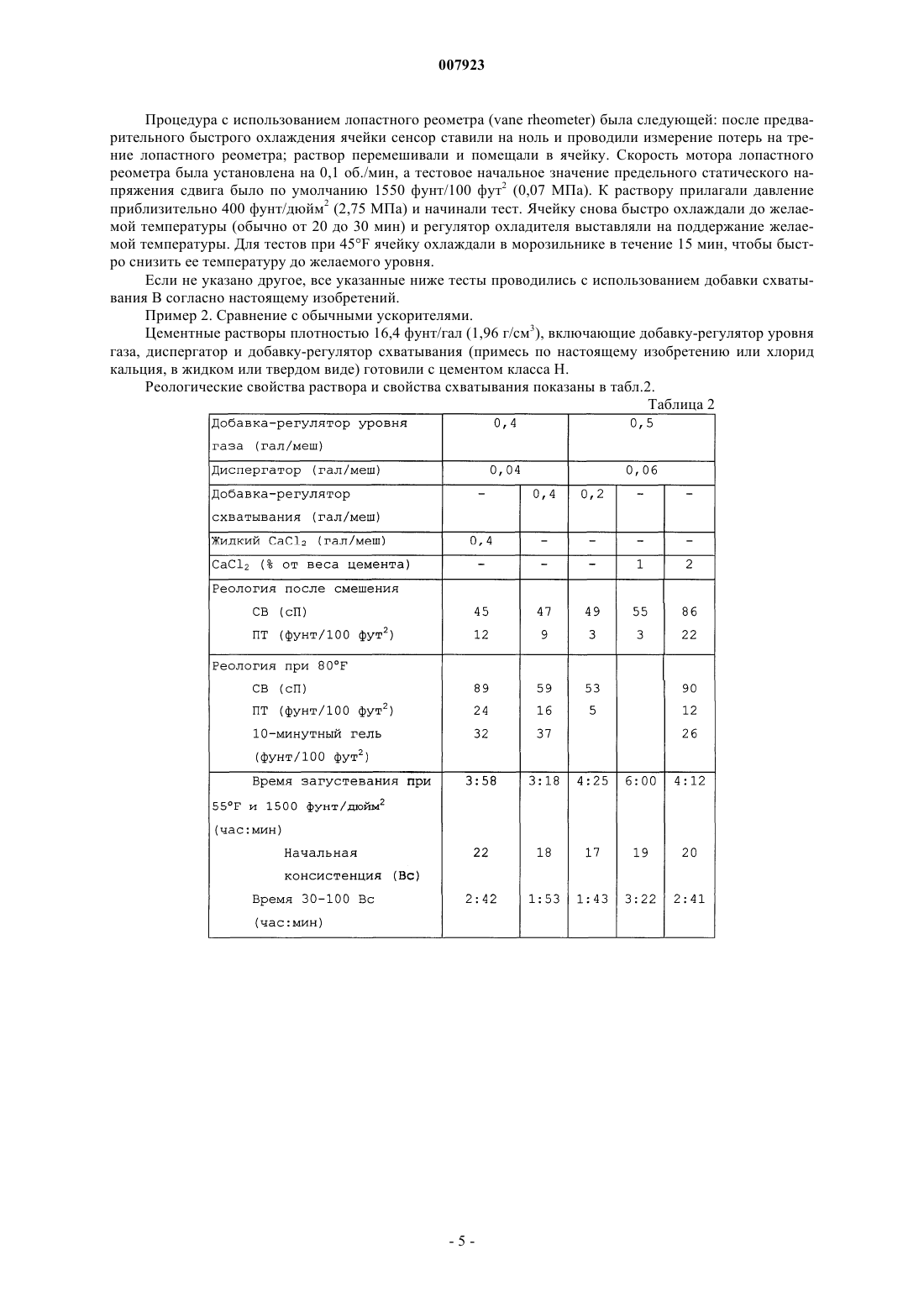

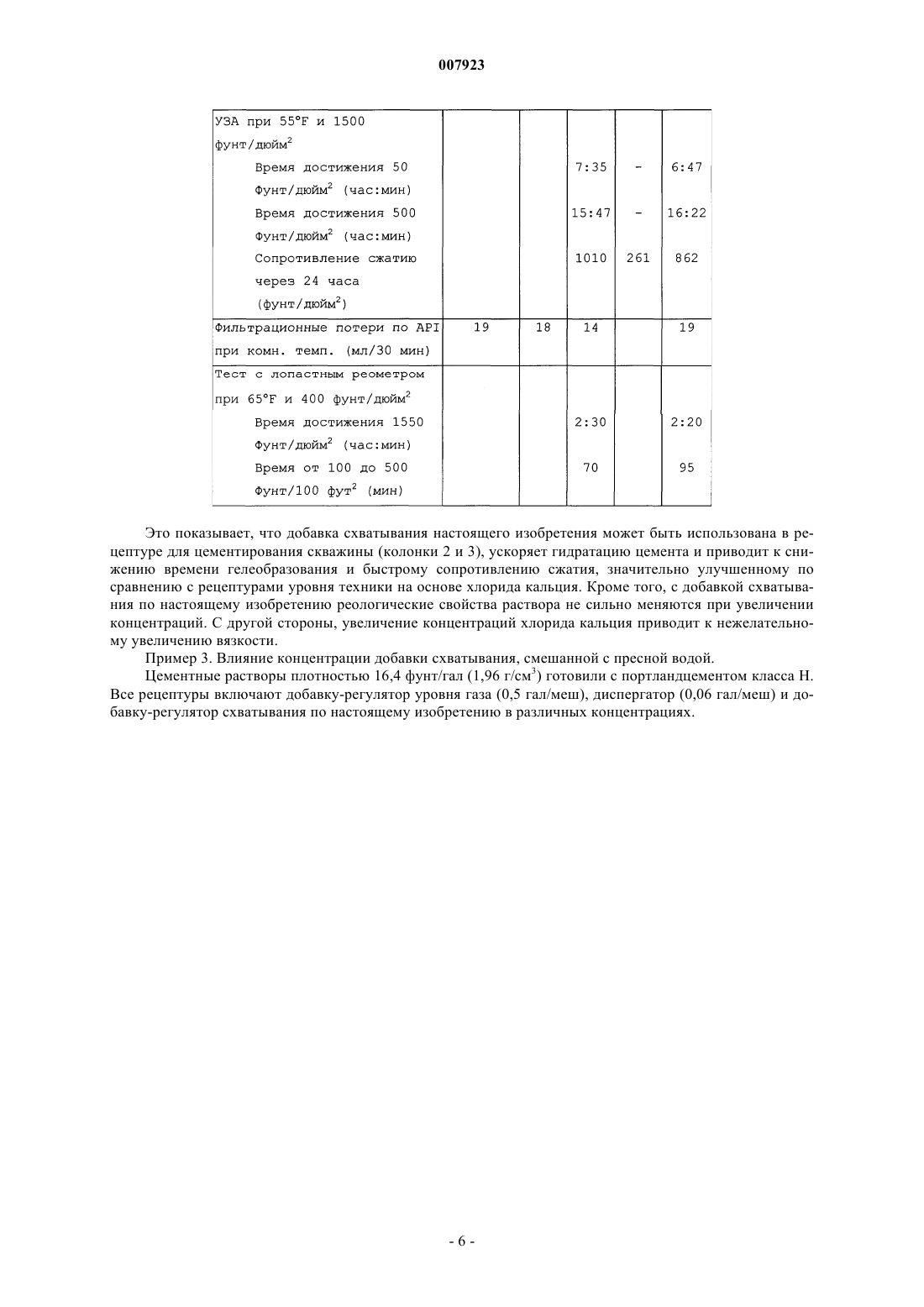

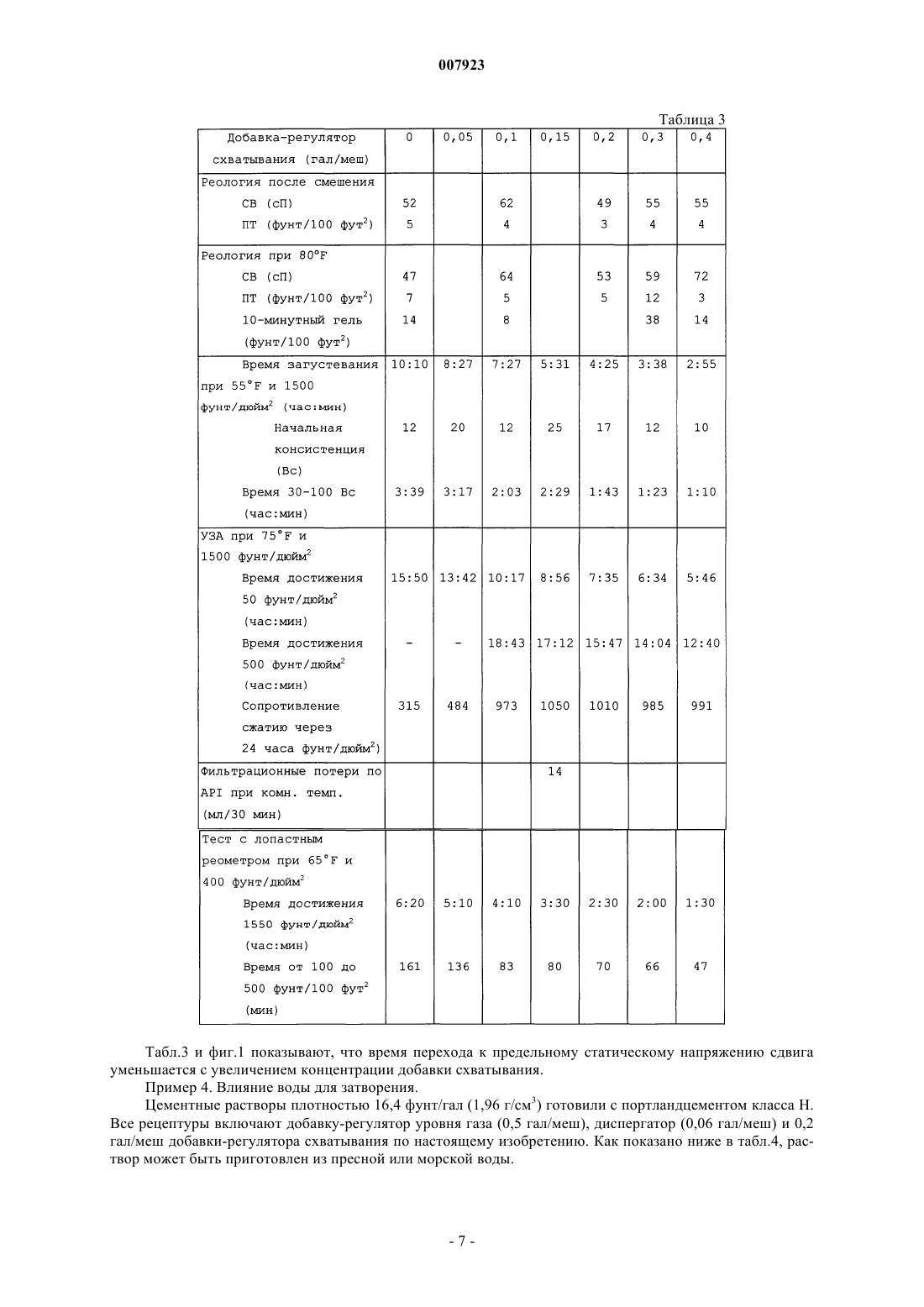

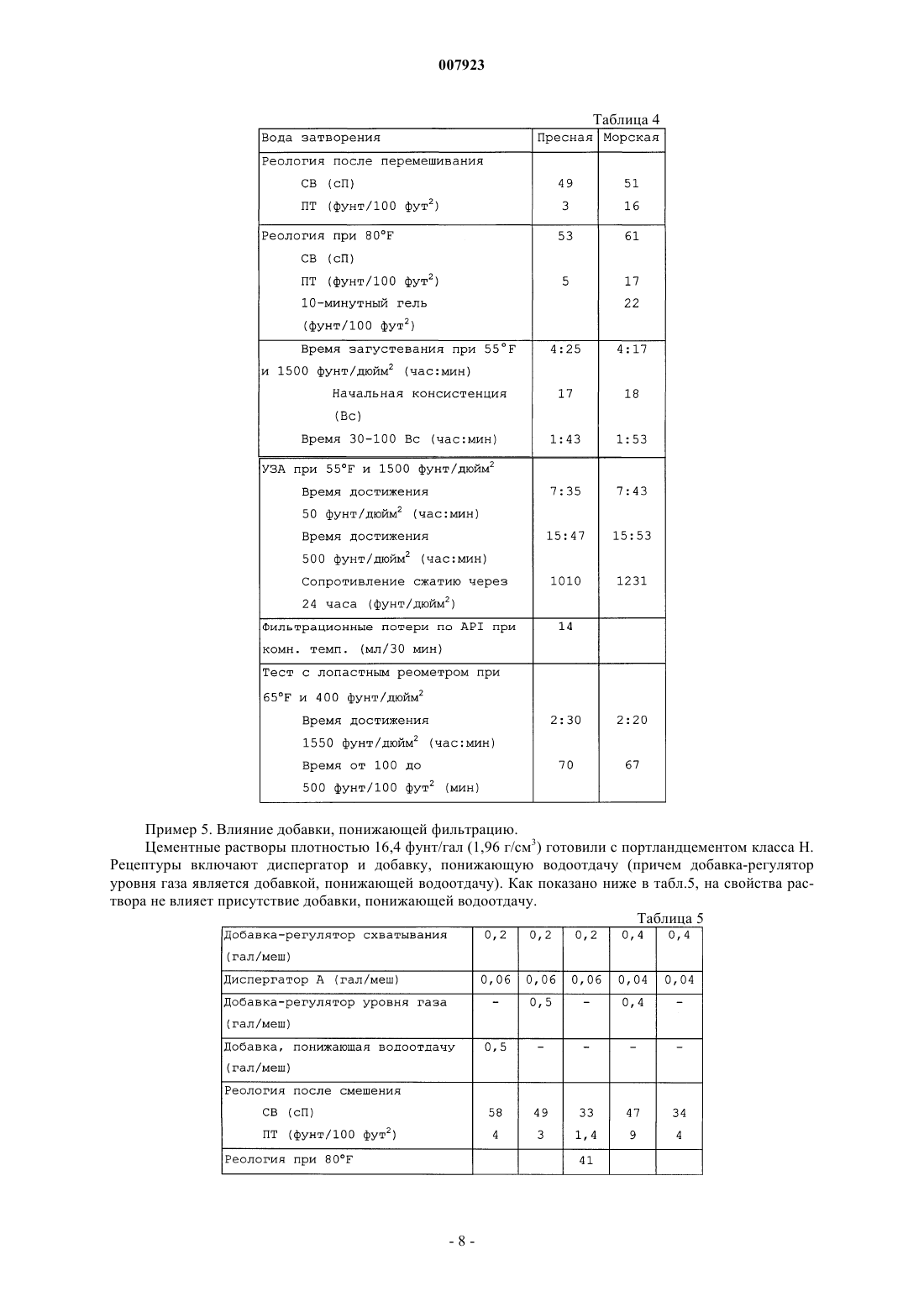

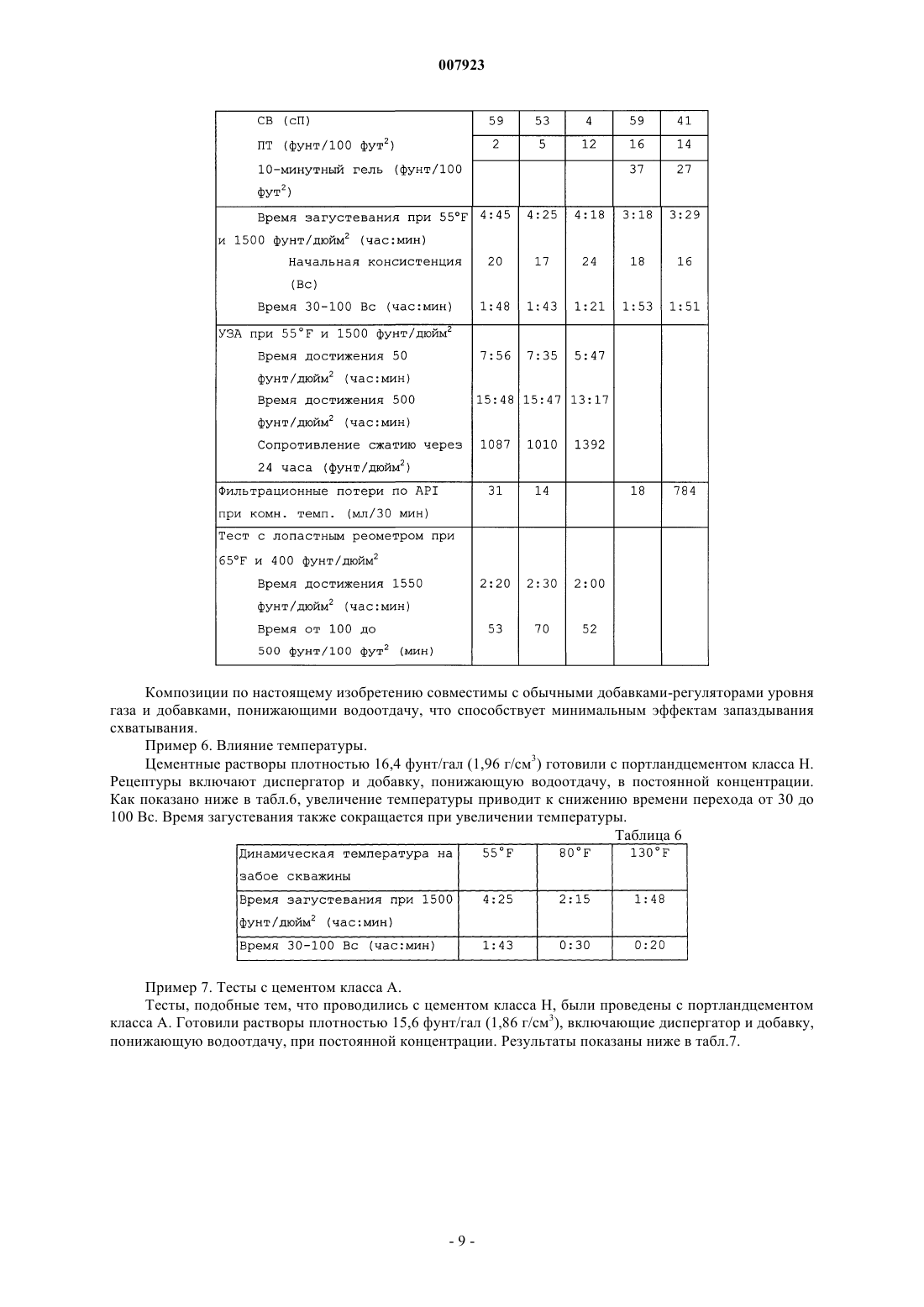

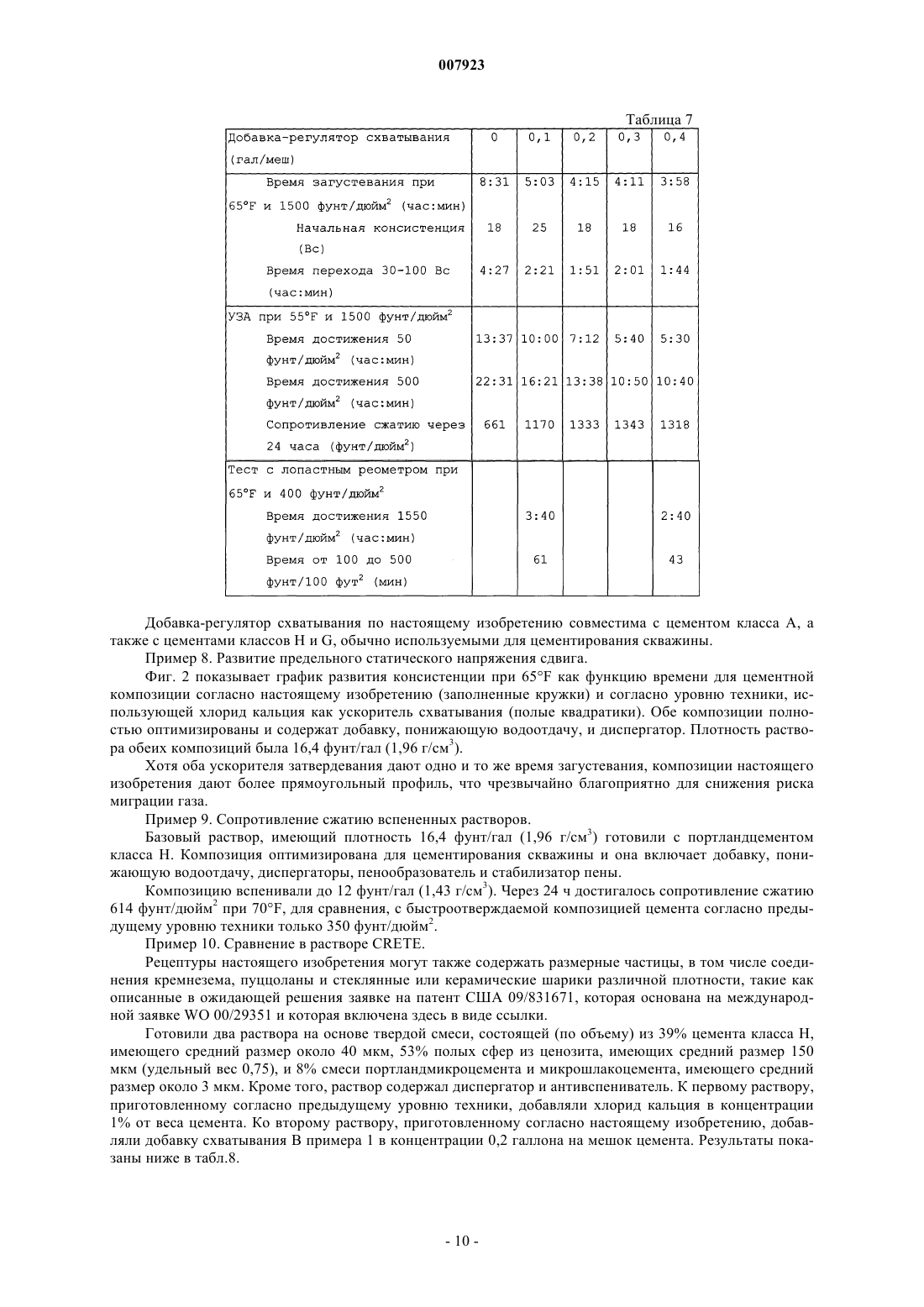

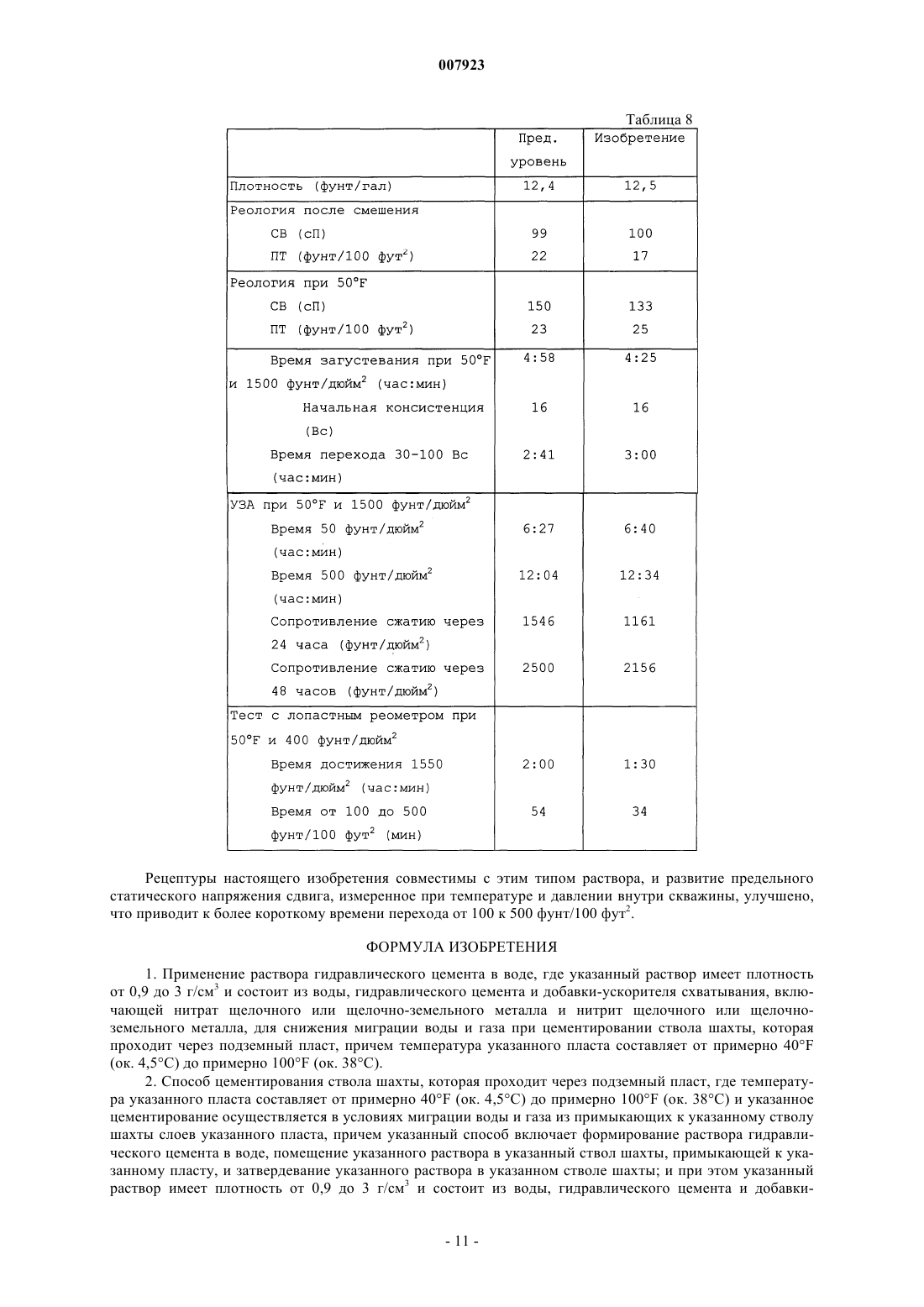

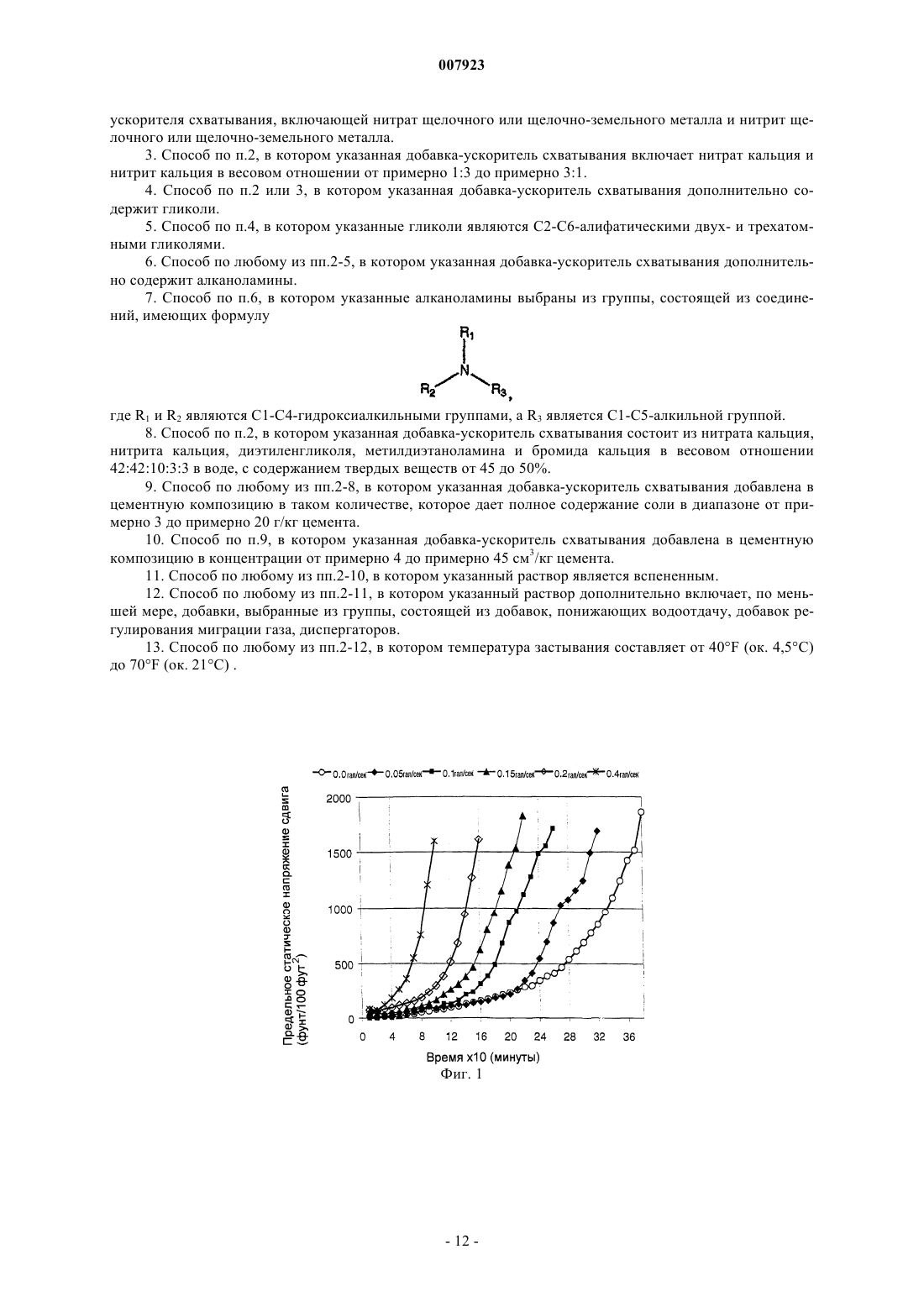

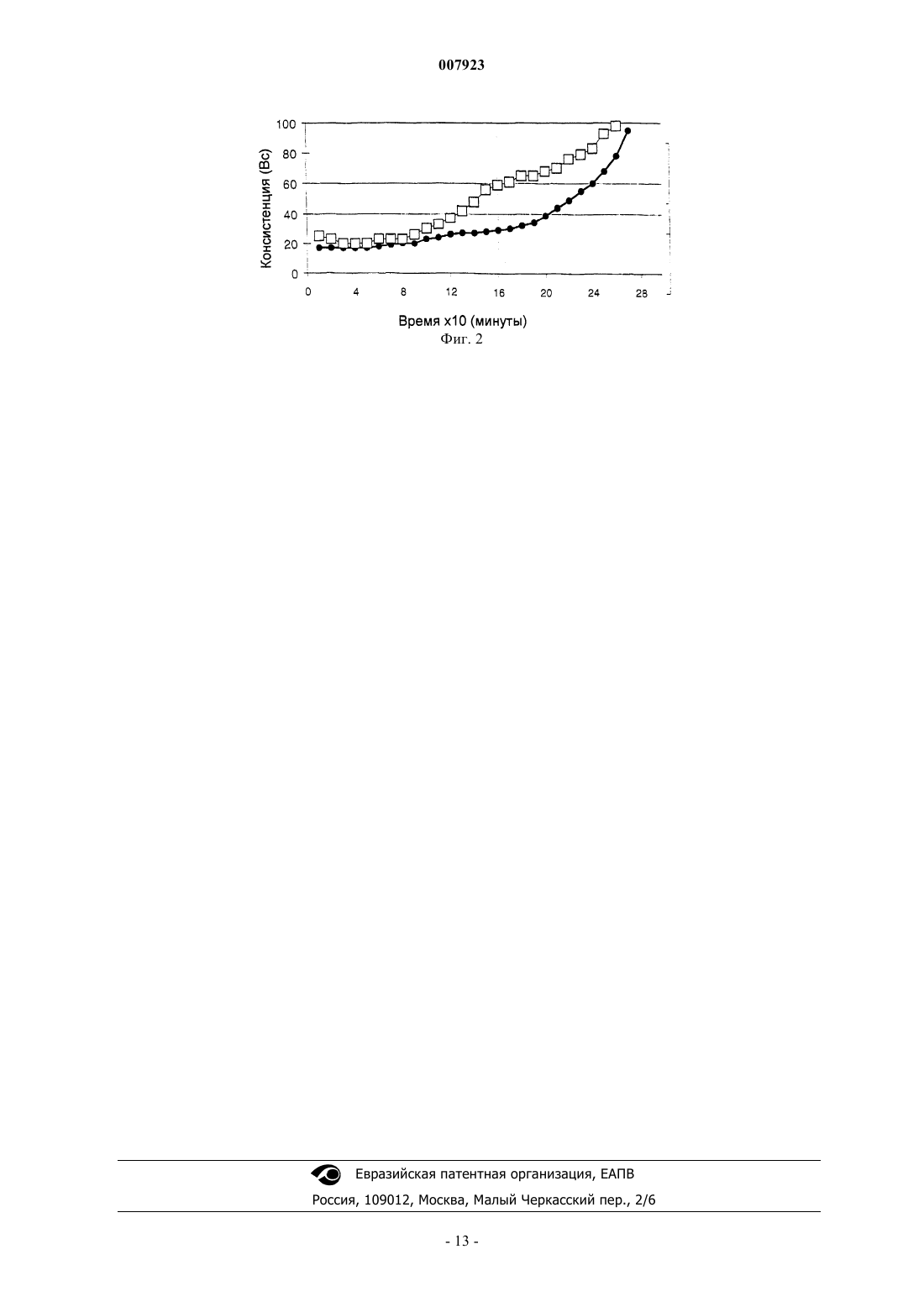

007923 Область изобретения Настоящее изобретение относится к способам цементирования скважины и, более конкретно, к композициям для использования в холодной окружающей среде, что встречается, например, в глубоководных морских скважинах. Предпосылки изобретения После бурения скважины, такой как нефтяная или газовая скважина, в ствол скважины обычно опускают обсадку. Затем в скважину через обсадку нагнетают цементный раствор и удерживают в кольце между обсадкой и стволом шахты. После затвердевания раствор образует цементное покрытие, которое удерживает обсадку на месте, стабилизирует и защищает обсадку. Кроме того, цементное покрытие обеспечивает позонную изоляцию. Поэтому очень важно предотвратить восходящий поток текучей среды, такой как миграция газа или потоки воды, через цементное покрытие и вдоль него и предотвратить обмен между пластами и вдоль пластов, через которые проходит ствол скважины. Гидравлические цементы затвердевают и создают сопротивление сжатию в результате гидратации различных цементных фаз. Хотя это непрерывный процесс, можно произвольно выделить три основные стадии. На первой стадии цементный раствор имеет относительно низкую вязкость и практически постоянные реологические свойства. Эта первая стадия соответствует нагнетанию и размещению цемента внутри скважины. На второй стадии консистенция цемента увеличивается, так что становится трудным нагнетать и располагать его правильным образом. Однако созданное сопротивление сжатию недостаточно для того, чтобы цемент был самоподдерживающимся и выдерживал значительные усилия. На третьей и последней стадии цемент продолжает развивать сопротивление сжатию, но безопасность скважины обеспечена, и строительство скважины может быть возобновлено. С точки зрения миграции газа, следует также отметить, что в течение первой стадии гидростатическое давление высоты цементного раствора достаточно велико, чтобы компенсировать образование давления газа. Твердый цемент газонепроницаем, так что если размещение цемента было произведено правильно, миграции газа происходить не должно. Однако на переходной стадии может происходить просачивание газа внутри загустевающего раствора, если только цементный раствор не изготовлен специально и не включает, например, добавок миграции газа, таких как сетки/решетки. Вторая стадия, или переходная стадия, если это не только перевод времени (и, соответственно, денег) является также и периодом, во время которого риск больших аварий, таких как срыв, является максимальным. Вот почему особое внимание получили так называемые быстротвердеющие цементы (RAS). Растворы быстротвердеющего цемента характеризуются как хорошо диспергированные системы, которые не имеют склонности к образованию геля и затвердевают очень быстро благодаря быстрой кинетике гидратации; другими словами, растворы RAS проявляют очень короткое время перехода. Из-за кинетики гидратации разработка быстротвердеющих растворов при температурах ниже 120 С затруднительна. Чем ниже температура, тем дольше отверждается цемент. Следовательно, особенно трудно разработать цементный раствор, подходящий для холодной окружающей среды, такой как морские скважины. В глубоководных скважинах температуры на морском дне всего около 4 С и даже ниже в арктических зонах, так что динамическая температура цемента обычно лежит в интервале от 4 до 20 С. Эта проблема низкой температуры заставляет разрабатывать рецептуры на основе особых гидравлических вяжущих агентов. Эти рецептуры можно разделить, в основном, на два класса: рецептуры на основе гипса (штукатурный раствор) или, более точно, на смеси гипс/портландцемент и рецептуры на основе глиноземистого цемента. На характеристики глиноземистых цементов могут сильно влиять загрязненность портландцементами и, следовательно, они должны храниться в отдельных бункерах. Поэтому по причинам удобства материально-технического снабжения, рецептуры, основанные на штукатурном растворе, привлекли большее внимание. Однако было бы желательным иметь возможность использовать более привычные и менее дорогие составы, подобные тем, что используются для цементирования нижней части скважины, которые подвергаются воздействию более высокой температуры из-за термического геодезического градиента. Согласно стандартной практике, цементные растворы обычно составляются с обычными добавками, включающими, например, замедлители или ускорители схватывания, диспергатор и добавки, снижающие водоотдачу. Как описано, например, в Well Cementing, edited by E.I. Nelson, Schlumberger Educational Services (1990), ускоряющее действие было отмечено для многих неорганических солей, включая хлориды, карбонаты, силикаты, алюминаты, нитраты, нитриты, сульфаты, тиосульфаты и щелочные основания, такие как гидроксиды натрия, калия и аммония. Среди них наиболее распространенным акселератором схватывания, используемым для портландцемента, является хлорид кальция. Однако хлорид кальция имеет несколько побочных эффектов, которые неблагоприятны. Хлорид кальция влияет на реологические свойства раствора, приводя к увеличению вязкости. Хлорид кальция также имеет сдерживающее влияние на проницаемость твердого цемента. Низкая проницаемость нежелательна при регулировании миграции газа, и стойкость цемента к сульфатным рассолам снижается. Были разработаны различные другие добавки или комбинации известных добавок для строительной промышленности, предназначенные для получения строительных растворов, позволяющих провести ук-1 007923 ладку цемента при температуре окружающей среды при холодной или подмораживающей погоде. В частности, были поставлены на коммерческую основу безхлорные ускоряющие отверждение примеси на основе нитратов, нитритов щелочных или щелочно-земельных металлов, солей муравьиной или уксусной кислоты со щелочными или щелочно-земельными металлами. Однако хорошо известно, что цементирование скважины подвергает портландцемент действию условий, очень далеких от тех, что встречаются в гражданском строительстве, где технические требования к реологических свойствам, контролю миграции газа и контролю фильтрационных потерь отсутствуют или, по крайней мере, совершенно другие. Таким образом, целью настоящего изобретения является предложить новые рецептуры для цементирования скважин, которые быстро твердеют при более низких температурах, т.е. ниже 20 С и более предпочтительно ниже 10 С, и которые проявляют лучшие характеристики, чем рецептуры уровня техники. Краткое содержание изобретения Настоящее изобретение предлагает улучшенные композиции для цементирования скважин для использования в холодной окружающей среде, где динамическая температура цемента обычно лежит в интервале от примерно 5 С до примерно 20 С. Улучшенные композиции для цементирования скважин, в основном, состоят из водной жидкости, вяжущего агента для гидравлических цементов и добавки, ускоряющей схватывание, содержащей нитрат щелочного или щелочно-земельного металла и нитрит щелочного или щелочно-земельного металла. Изобретение включает использование примеси нитратной или нитритной соли для усиления роста статического напряжения сдвига и сопротивления сжатию. Особенно предпочтительны соли кальция. Предпочтительно отношение около 1:1, но может использоваться диапазон весовых отношений от примерно 1:3 до примерно 3:1. Смесь обычно добавляют как жидкую добавку, причем соли смешивают в воде, чтобы приготовить жидкость. Добавки-регуляторы ускорения схватывания могут, кроме того, составляться так, чтобы включить низкомолекулярные гликоли, такие как С 2-С 6-алифатические двух- и трехосновные гликоли, как, например, этиленгликоль, диэтиленгликоль, пропиленгликоль и, например, глицерин. Гликоль обычно добавлен в добавку в интервале от 0 до 30 вес.%, наиболее предпочтительно примерно от 5 до примерно 15 вес.% от общего веса твердой фазы в добавке. Согласно предпочтительному исполнению добавки-регуляторы ускорения схватывания настоящего изобретения могут также включать по меньшей мере один ди- или тригидроксиалкиламин. Особенно предпочтительны алканоламины формулы где R1 и R2 являются С 1-С 4-гидроксиалкильными группами, a R3 является С 1-С 5-алкильной группой,такие как метил- или этилдиэтаноламин. Количество алканоламина предпочтительно составляет от 0 до 6 вес.% в расчете на общий вес твердой фазы в добавке и наиболее предпочтительно от 2 до 4 вес.%. Рецептуры могут также содержать малые количества других солей щелочных или щелочноземельных металлов, таких как хлорид, бромид, иодид, цианид, силикат и гидроксид щелочных или щелочно-земельных металлов, и, в частности, малое количество бромида кальция. Согласно наиболее предпочтительному исполнению настоящего изобретения добавка схватывания согласно настоящему изобретению состоит из нитрата кальция, нитрита кальция, диэтиленгликоля, метилдиэтаноламина и бромида кальция в пропорции 42:42:10:3:3 по весу в воде, с содержанием твердых веществ от 45 до 50%. Добавку схватывания обычно добавляют в цементную композицию в количестве, которое дает концентрацию соли (главным образом, нитрата кальция и нитрита кальция, как объяснено выше) от примерно 3 до примерно 20 г/кг цемента. У предпочтительной рецептуры, упомянутой выше, это приводит к диапазону концентрации добавки схватывания от примерно 4 до примерно 45 см 3/кг цемента. Термин "вяжущий агент для гидравлических цементов" используется здесь для обозначения любого класса API-портландцемента, как определено Институтом Нефти США (American Petroleum Institute API), за исключением классов D, Е и F, предназначенных для использования при высоких температурах,и любого из типов I, II, III и V, определенных Американским Обществом по Испытанию Материалов(American Society for Testing and Materials - ASTM). Могут использоваться специальные помолы цемента,такие как цемент микротонкого помола и облегченные цементы тонкого помола и/или смеси глиноземистых наполнителей. В отличие от некоторых обычных рецептур, в качестве воды для затворения может использоваться любая подходящая водная жидкость. Здесь выражение "водная жидкость" относится к пресной воде, соленой воде, морской воде или рассолу. Водная жидкость присутствует в композиции в количестве, достаточном, чтобы образовать раствор, который может быть закачен в забой скважины. Типичные концен-2 007923 трации водной жидкости могут составлять от 30 до 100% от веса цемента. Обычно количество водной жидкости таково, что плотность цементного раствора составляет от примерно 0,9 до 3 г/см 3 [от примерно 8 до 25 фунт/гал (фунтов на галлон), и, наиболее типично, от 12 до 16,4 фунт/гал]. Для низкой плотности,т.е. в интервале от 8 до 12 фунт/гал, состав согласно изобретению может быть вспенен добавлением подходящих пенообразователей, пеностабилизирующих агентов и инертного газа, такого как азот и/или воздух. Концентрации пенообразователей обычно составляют от примерно 0,5% до примерно 5% от веса жидкой фазы композиции; пеностабилизаторы составляют примерно от 0,5 до 5% от веса жидкой фазы композиции; и концентрации газа составляют от 10 до 60% общего объема конечного вспененного раствора. Композиции для цементирования скважин по настоящему изобретению могут также включать другие добавки, такие как добавки, понижающие водоотдачу, добавки-регуляторы миграции газа, диспергаторы и другие добавки, обычно используемые в цементных растворах. Примеры добавок-регуляторов водоотдачи и газа включают производные поливинилового спирта, поливинилпирролидон и латексные полимерные дисперсии, такие как сополимеры стирола и бутадиена. Типичные концентрации таких добавок составляют от примерно 0,1 до 4% от веса цемента. Диспергаторы используются для снижения вязкости раствора и дают возможность снизить потребности в воде для затворения цемента. Обычно концентрации составляют от 0,01 до 1% от веса цемента. Примеры диспергаторов включают нафталинсульфонат натрия или полимеламинсульфонаты. Композиции для цементирования скважин настоящего изобретения чрезвычайно выгодны при использовании в холодной среде, такой как морские скважины на глубоководье (600 м ниже уровня моря),где температура укладки обычно составляет от примерно 5 С до примерно 20 С. Краткое описание чертежей Указанные выше и ниже цели, характеристики и преимущества настоящего изобретения будут понятны лучше при ссылках на приложенное подробное описание и чертежи, на которых фиг. 1 показывает развитие во времени предельного статического напряжения сдвига при 65F для цементных композиций, содержащих различные концентрации добавки-ускорителя схватывания по настоящему изобретению; фиг. 2 показывает развитие во времени при 65F консистенции цементной композиции настоящего изобретения и композиции согласно уровню техники. Описание предпочтительных вариантов исполнения Следующие примеры иллюстрируют изобретение, не ограничивая его рамки. Пример 1. Начальная оценка. Различные цементные композиции готовили, используя облегченный цемент и промышленные ускорители, используемые для строительной промышленности. Испытываемый цемент поставляется фирмой TXI, США, производится совместным помолом смеси портландцемента и облегченного глинистого сланца, и является, как доказано, подходящим для работы на нефтяных и газовых скважинах на глубоководье. Содержание воды подбирали так, чтобы получить плотность 12,50,1 фунт на галлон (12,5 фунт/гал= 1,498 г/см 3). Для этого начального скрининга были подвергнуты ряду испытаний несколько ускорителей, чтобы определить сопротивление сжатию, достигнутое через 8 ч, используя двухдюймовые литые кубы, отвержденные в камере при 100% влажности при комнатной температуре (приблизительно 75F или 24 С). Концентрация ускорителя дана в галлонах на мешок цемента (т.е. 0,1 галлона США (3,78 л) на 42-килограммовый мешок, 0,1 гал/меш = 9 см 3/кг цемента). Эти концентрации основаны на составе активного цемента в облегченном цементе TXI, исключая инертный облегченный наполнитель. Испытания были проведены с использованием хлорида кальция, растворов нитратных и/или нитритных солей и без добавок схватывания. На основе данных сертификата безопасности материала, предоставляемого поставщиком, предполагается, что концентрации солей в добавках В, С и D составляют соответственно 40% (20+20), 30% и 45% (по весу). Результаты показаны в табл.1. Производство W.R. GraceСо. - Кембридж, Массачусетс, под названием "Polarset" Производство W.R. GraceСо. - Кембридж, Массачусетс, под названием "DCI" 3 Производство W.R. GraceСо. - Кембридж, Массачусетс, под названием "Gilco Accelerator" 4 3 атем куб мог удаляться из формы, но сила, необходимая для разрыва, была недостаточной, чтобы вызвать отклонение угломера. 2 Раствор, содержащий одновременно нитрат кальция и нитрит кальция, показывает большее ускорение, чем наблюдаемое с хлоридом кальция. Ни раствор, содержащий нитрат кальция, ни раствор, содержащий нитрит кальция, не давал какого-либо существенного сопротивления сжатию. Добавка С примера 1 была далее всесторонне протестирована, чтобы оценить пригодность для окончательного оформления скважины при низких температурах, в том числе на ее совместимость со стандартными добавками. Если не указано другое, все испытания следовали рекомендованной практике,отраженной в API RP 10 В (документ Американского нефтяного института). Для времен загустевания камера консистометра была на 2/3 наполнена нефтью и предварительно быстро охлаждена до приблизительно 65F. Раствор смешивали по стандартной методике API, выливали в чашу консистометра и помещали в охлажденную камеру. Крышку закрывали, и камеру полностью заполняли нефтью. Раствор перемешивали при 150 об/мин при приложенном давлении 1500 фунт/дюйм 2. Охладитель был отрегулирован так, чтобы охладить раствор до 65F как можно быстрее (обычно за 10-20 мин) и затем отрегулирован так, чтобы сохранять раствор при 65F до его схватывания. Для проверки сопротивления сжатию к охладителю были подсоединены контуры охлаждающей воды для ультразвукового анализатора цемента (УЗА). Ячейку предварительно охлаждали в лабораторном холодильнике до примерно 55F (12,7C), камера УЗА была также предварительно охлаждена до 55F. Раствор смешивали согласно стандартной методике API, помещали в ячейку, опускали в УЗА и создавали давление 1500 фунт/дюйм 2 (10,34 МПа). Снова регулировали температуру охладителя, чтобы довести раствор до 55F как можно быстрее (обычно в течение 10 мин) и затем снова регулировали, чтобы поддерживать 55F. Длительность теста была 24 или 48 ч. Время загустевания соответствует получению консистенции 100 Вс, измеренной в стандартизованных единицах Вс. Время перехода соответствует переходу от консистенции 30 Вс к консистенции 100 Вс. Желательно более короткое время перехода. Измеряли время, требуемое для достижения сопротивления сжатию 50 фунт /дюйм 2 (345 кПа) и 500 фунт/дюйм 2 (3450 кПа), а также сопротивление сжатию через 24 ч. Реологические тесты были проведены в соответствии со стандартными методиками API, сразу после смешения и с растворами, выдержанными в течение 20 мин при 80F. Измеренные данные включают пластическую вязкость (в миллипаскаляхсекунды или сантипуазах) и предел текучести, выраженный,как это обычно делается в данной области, в фунт/фут 2. Желательны композиции с низкой вязкостью и низким пределом текучести. Также были проведены измерения предельного статического напряжения сдвига, развиваемого, когда композицию оставляли вылежаться на 10 мин. Фильтрационные потери растворов измеряли через 30 мин, в соответствии со стандартными методиками API. Величины ниже 100 мл, предпочтительно ниже 50 мл, ассоциируются с более низкими рисками миграции газа и поэтому являются желательными.-4 007923 Процедура с использованием лопастного реометра (vane rheometer) была следующей: после предварительного быстрого охлаждения ячейки сенсор ставили на ноль и проводили измерение потерь на трение лопастного реометра; раствор перемешивали и помещали в ячейку. Скорость мотора лопастного реометра была установлена на 0,1 об./мин, а тестовое начальное значение предельного статического напряжения сдвига было по умолчанию 1550 фунт/100 фут 2 (0,07 МПа). К раствору прилагали давление приблизительно 400 фунт/дюйм 2 (2,75 МПа) и начинали тест. Ячейку снова быстро охлаждали до желаемой температуры (обычно от 20 до 30 мин) и регулятор охладителя выставляли на поддержание желаемой температуры. Для тестов при 45F ячейку охлаждали в морозильнике в течение 15 мин, чтобы быстро снизить ее температуру до желаемого уровня. Если не указано другое, все указанные ниже тесты проводились с использованием добавки схватывания В согласно настоящему изобретений. Пример 2. Сравнение с обычными ускорителями. Цементные растворы плотностью 16,4 фунт/гал (1,96 г/см 3), включающие добавку-регулятор уровня газа, диспергатор и добавку-регулятор схватывания (примесь по настоящему изобретению или хлорид кальция, в жидком или твердом виде) готовили с цементом класса Н. Реологические свойства раствора и свойства схватывания показаны в табл.2. Таблица 2 Это показывает, что добавка схватывания настоящего изобретения может быть использована в рецептуре для цементирования скважины (колонки 2 и 3), ускоряет гидратацию цемента и приводит к снижению времени гелеобразования и быстрому сопротивлению сжатия, значительно улучшенному по сравнению с рецептурами уровня техники на основе хлорида кальция. Кроме того, с добавкой схватывания по настоящему изобретению реологические свойства раствора не сильно меняются при увеличении концентраций. С другой стороны, увеличение концентраций хлорида кальция приводит к нежелательному увеличению вязкости. Пример 3. Влияние концентрации добавки схватывания, смешанной с пресной водой. Цементные растворы плотностью 16,4 фунт/гал (1,96 г/см 3) готовили с портландцементом класса Н. Все рецептуры включают добавку-регулятор уровня газа (0,5 гал/меш), диспергатор (0,06 гал/меш) и добавку-регулятор схватывания по настоящему изобретению в различных концентрациях. Табл.3 и фиг.1 показывают, что время перехода к предельному статическому напряжению сдвига уменьшается с увеличением концентрации добавки схватывания. Пример 4. Влияние воды для затворения. Цементные растворы плотностью 16,4 фунт/гал (1,96 г/см 3) готовили с портландцементом класса Н. Все рецептуры включают добавку-регулятор уровня газа (0,5 гал/меш), диспергатор (0,06 гал/меш) и 0,2 гал/меш добавки-регулятора схватывания по настоящему изобретению. Как показано ниже в табл.4, раствор может быть приготовлен из пресной или морской воды. Пример 5. Влияние добавки, понижающей фильтрацию. Цементные растворы плотностью 16,4 фунт/гал (1,96 г/см 3) готовили с портландцементом класса Н. Рецептуры включают диспергатор и добавку, понижающую водоотдачу (причем добавка-регулятор уровня газа является добавкой, понижающей водоотдачу). Как показано ниже в табл.5, на свойства раствора не влияет присутствие добавки, понижающей водоотдачу. Таблица 5 Композиции по настоящему изобретению совместимы с обычными добавками-регуляторами уровня газа и добавками, понижающими водоотдачу, что способствует минимальным эффектам запаздывания схватывания. Пример 6. Влияние температуры. Цементные растворы плотностью 16,4 фунт/гал (1,96 г/см 3) готовили с портландцементом класса Н. Рецептуры включают диспергатор и добавку, понижающую водоотдачу, в постоянной концентрации. Как показано ниже в табл.6, увеличение температуры приводит к снижению времени перехода от 30 до 100 Bc. Время загустевания также сокращается при увеличении температуры. Таблица 6 Пример 7. Тесты с цементом класса А. Тесты, подобные тем, что проводились с цементом класса Н, были проведены с портландцементом класса А. Готовили растворы плотностью 15,6 фунт/гал (1,86 г/см 3), включающие диспергатор и добавку,понижающую водоотдачу, при постоянной концентрации. Результаты показаны ниже в табл.7. Добавка-регулятор схватывания по настоящему изобретению совместима с цементом класса А, а также с цементами классов Н и G, обычно используемыми для цементирования скважины. Пример 8. Развитие предельного статического напряжения сдвига. Фиг. 2 показывает график развития консистенции при 65F как функцию времени для цементной композиции согласно настоящему изобретению (заполненные кружки) и согласно уровню техники, использующей хлорид кальция как ускоритель схватывания (полые квадратики). Обе композиции полностью оптимизированы и содержат добавку, понижающую водоотдачу, и диспергатор. Плотность раствора обеих композиций была 16,4 фунт/гал (1,96 г/см 3). Хотя оба ускорителя затвердевания дают одно и то же время загустевания, композиции настоящего изобретения дают более прямоугольный профиль, что чрезвычайно благоприятно для снижения риска миграции газа. Пример 9. Сопротивление сжатию вспененных растворов. Базовый раствор, имеющий плотность 16,4 фунт/гал (1,96 г/см 3) готовили с портландцементом класса Н. Композиция оптимизирована для цементирования скважины и она включает добавку, понижающую водоотдачу, диспергаторы, пенообразователь и стабилизатор пены. Композицию вспенивали до 12 фунт/гал (1,43 г/см 3). Через 24 ч достигалось сопротивление сжатию 614 фунт/дюйм 2 при 70F, для сравнения, с быстроотверждаемой композицией цемента согласно предыдущему уровню техники только 350 фунт/дюйм 2. Пример 10. Сравнение в растворе CRETE. Рецептуры настоящего изобретения могут также содержать размерные частицы, в том числе соединения кремнезема, пуццоланы и стеклянные или керамические шарики различной плотности, такие как описанные в ожидающей решения заявке на патент США 09/831671, которая основана на международной заявке WO 00/29351 и которая включена здесь в виде ссылки. Готовили два раствора на основе твердой смеси, состоящей (по объему) из 39% цемента класса Н,имеющего средний размер около 40 мкм, 53% полых сфер из ценозита, имеющих средний размер 150 мкм (удельный вес 0,75), и 8% смеси портландмикроцемента и микрошлакоцемента, имеющего средний размер около 3 мкм. Кроме того, раствор содержал диспергатор и антивспениватель. К первому раствору,приготовленному согласно предыдущему уровню техники, добавляли хлорид кальция в концентрации 1% от веса цемента. Ко второму раствору, приготовленному согласно настоящему изобретению, добавляли добавку схватывания В примера 1 в концентрации 0,2 галлона на мешок цемента. Результаты показаны ниже в табл.8. Рецептуры настоящего изобретения совместимы с этим типом раствора, и развитие предельного статического напряжения сдвига, измеренное при температуре и давлении внутри скважины, улучшено,что приводит к более короткому времени перехода от 100 к 500 фунт/100 фут 2. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Применение раствора гидравлического цемента в воде, где указанный раствор имеет плотность от 0,9 до 3 г/см 3 и состоит из воды, гидравлического цемента и добавки-ускорителя схватывания, включающей нитрат щелочного или щелочно-земельного металла и нитрит щелочного или щелочноземельного металла, для снижения миграции воды и газа при цементировании ствола шахты, которая проходит через подземный пласт, причем температура указанного пласта составляет от примерно 40F(ок. 4,5 С) до примерно 100F (ок. 38 С). 2. Способ цементирования ствола шахты, которая проходит через подземный пласт, где температура указанного пласта составляет от примерно 40F (ок. 4,5 С) до примерно 100F (ок. 38 С) и указанное цементирование осуществляется в условиях миграции воды и газа из примыкающих к указанному стволу шахты слоев указанного пласта, причем указанный способ включает формирование раствора гидравлического цемента в воде, помещение указанного раствора в указанный ствол шахты, примыкающей к указанному пласту, и затвердевание указанного раствора в указанном стволе шахты; и при этом указанный раствор имеет плотность от 0,9 до 3 г/см 3 и состоит из воды, гидравлического цемента и добавки- 11007923 ускорителя схватывания, включающей нитрат щелочного или щелочно-земельного металла и нитрит щелочного или щелочно-земельного металла. 3. Способ по п.2, в котором указанная добавка-ускоритель схватывания включает нитрат кальция и нитрит кальция в весовом отношении от примерно 1:3 до примерно 3:1. 4. Способ по п.2 или 3, в котором указанная добавка-ускоритель схватывания дополнительно содержит гликоли. 5. Способ по п.4, в котором указанные гликоли являются С 2-С 6-алифатическими двух- и трехатомными гликолями. 6. Способ по любому из пп.2-5, в котором указанная добавка-ускоритель схватывания дополнительно содержит алканоламины. 7. Способ по п.6, в котором указанные алканоламины выбраны из группы, состоящей из соединений, имеющих формулу где R1 и R2 являются С 1-С 4-гидроксиалкильными группами, а R3 является С 1-С 5-алкильной группой. 8. Способ по п.2, в котором указанная добавка-ускоритель схватывания состоит из нитрата кальция,нитрита кальция, диэтиленгликоля, метилдиэтаноламина и бромида кальция в весовом отношении 42:42:10:3:3 в воде, с содержанием твердых веществ от 45 до 50%. 9. Способ по любому из пп.2-8, в котором указанная добавка-ускоритель схватывания добавлена в цементную композицию в таком количестве, которое дает полное содержание соли в диапазоне от примерно 3 до примерно 20 г/кг цемента. 10. Способ по п.9, в котором указанная добавка-ускоритель схватывания добавлена в цементную композицию в концентрации от примерно 4 до примерно 45 см 3/кг цемента. 11. Способ по любому из пп.2-10, в котором указанный раствор является вспененным. 12. Способ по любому из пп.2-11, в котором указанный раствор дополнительно включает, по меньшей мере, добавки, выбранные из группы, состоящей из добавок, понижающих водоотдачу, добавок регулирования миграции газа, диспергаторов. 13. Способ по любому из пп.2-12, в котором температура застывания составляет от 40F (ок. 4,5 С) до 70F (ок. 21 С) .

МПК / Метки

МПК: E21B 33/13, C04B 28/02

Метки: цементирования, применение, снижения, цементировании, раствора, гидравлического, воде, скважины, шахты, воды, миграции, способ, газа, цемента, ствола

Код ссылки

<a href="https://eas.patents.su/14-7923-primenenie-rastvora-gidravlicheskogo-cementa-v-vode-dlya-snizheniya-migracii-vody-i-gaza-pri-cementirovanii-stvola-shahty-skvazhiny-i-sposob-cementirovaniya-stvola-shahty-skvazhiny.html" rel="bookmark" title="База патентов Евразийского Союза">Применение раствора гидравлического цемента в воде для снижения миграции воды и газа при цементировании ствола шахты (скважины) и способ цементирования ствола шахты (скважины)</a>

Предыдущий патент: Способ получения продуктов роста цепи

Следующий патент: Твердая дозированная форма дезинфицирующего средства, упаковка с ней, способ дезинфекции

Случайный патент: Узел клапана для дозирования напитков